Полиолефиновый пенопласт, используемый для звуко- и теплоизоляции - RU2254347C2

Код документа: RU2254347C2

Чертежи

Описание

Настоящее изобретение относится, в общем, к полиолефиновому пенопласту с открытыми порами, используемому как для звуко-, так и теплоизоляции, и его получению.

В патенте США (USP) 5348795 раскрыт способ получения продуктов из стабильного по размерам полипропиленового пенопласта с открытыми порами. Предпочтительными полипропиленовыми полимерными смолами являются разветвленные или слегка поперечно-сшитые смолы. Примеры, которые относятся к экструдированным коалесцированным вспененным структурам стренги, имеют содержание открытых пор 34-72 процента, размер пор 0,36-0,85 миллиметров (мм) и плотность 22,1-31,7 килограммов на кубический метр (кг/м3). В нем также раскрыто использование графитовых профилирующих плит, облицованных политетрафторэтиленом.

Один из аспектов настоящего изобретения относится к экструдированному коалесцированному вспененному материалу стренги с открытыми порами, который включает полипропиленовый полимерный материал и имеет плотность 22 кг/м3 или меньше (≤), предпочтительно ≤20 кг/м3, содержание открытых пор, по меньшей мере (≥)50 процентов и размер пор ≤ двух мм.

В соответствующем аспекте материал имеет содержание открытых пор ≥80 процентов. Структура предпочтительно не содержит, по существу, свободных перфорационных каналов, образованных механическим путем.

Второй аспект настоящего изобретения относится к экструдированному, акустически активному коалесцированному вспененному материалу стренги с открытыми порами, который включает полимерный материал и имеет плотность ≤100 кг/м3, содержание открытых пор ≥50%, размер пор ≤ двух мм и коэффициент снижения шума в направлении экструзии ≥0,3, пенопласт имеет множество перформационных каналов, каналы ориентированы в направлении, как правило, перпендикулярном направлению экструзии.

Третий аспект настоящего изобретения относится к экструдированному коалесцированному вспененному материалу стренги с открытыми порами, который включает пропиленовый полимерный материал и имеет плотность ≤20 кг/м3 и содержание открытых пор ≤50 процентов.

Четвертый аспект настоящего изобретения относится к экструдированному коалесцированному вспененному материалу стренги с открытыми порами, который включает пропиленовый полимерный материал и имеет плотность 20 килограммов на кубический метр или меньше, содержание открытых пор меньше, чем 20 процентов и размер пор два миллиметра или меньше.

Пятый аспект настоящего изобретения относится к устройству для вспенивания-профилирования, включающему:

a) принимающий экструдат пенопласта роликовый узел;

b) второй роликовый узел, причем второй роликовый узел соединен с роликовым узлом для приема экструдата пенопласта, по меньшей мере, одним шарнирным соединением; и

c) узел натяжения пенопласта, причем узел натяжения пенопласта расположен отдельно от, но в операционной связи со вторым роликовым узлом. В родственном аспекте устройство дополнительно включает узел профилирующей плиты. Узел профилирующей плиты может либо заменять второй роликовый узел, либо он может дополнять роликовые узлы а) и b). Как замена, узел профилирующей плиты предпочтительно соединен с роликовым узлом для приема экструдата пенопласта, по меньшей мере, одним шарнирным соединением. Как дополнение, узел профилирующей плиты предпочтительно соединен таким же образом со вторым роликовым узлом и расположен отдельно от, но в операционной связи с узлом натяжения пенопласта. Узел профилирующей плиты предпочтительно имеет, по меньшей мере, один аппликатор смазочного материала, соединенный с ним в операционном порядке. Аппликатор смазочного материала предпочтительно подает смазочный материал на поверхность узла профилирующей плиты, которая контактирует с пенопластом во время работы устройства.

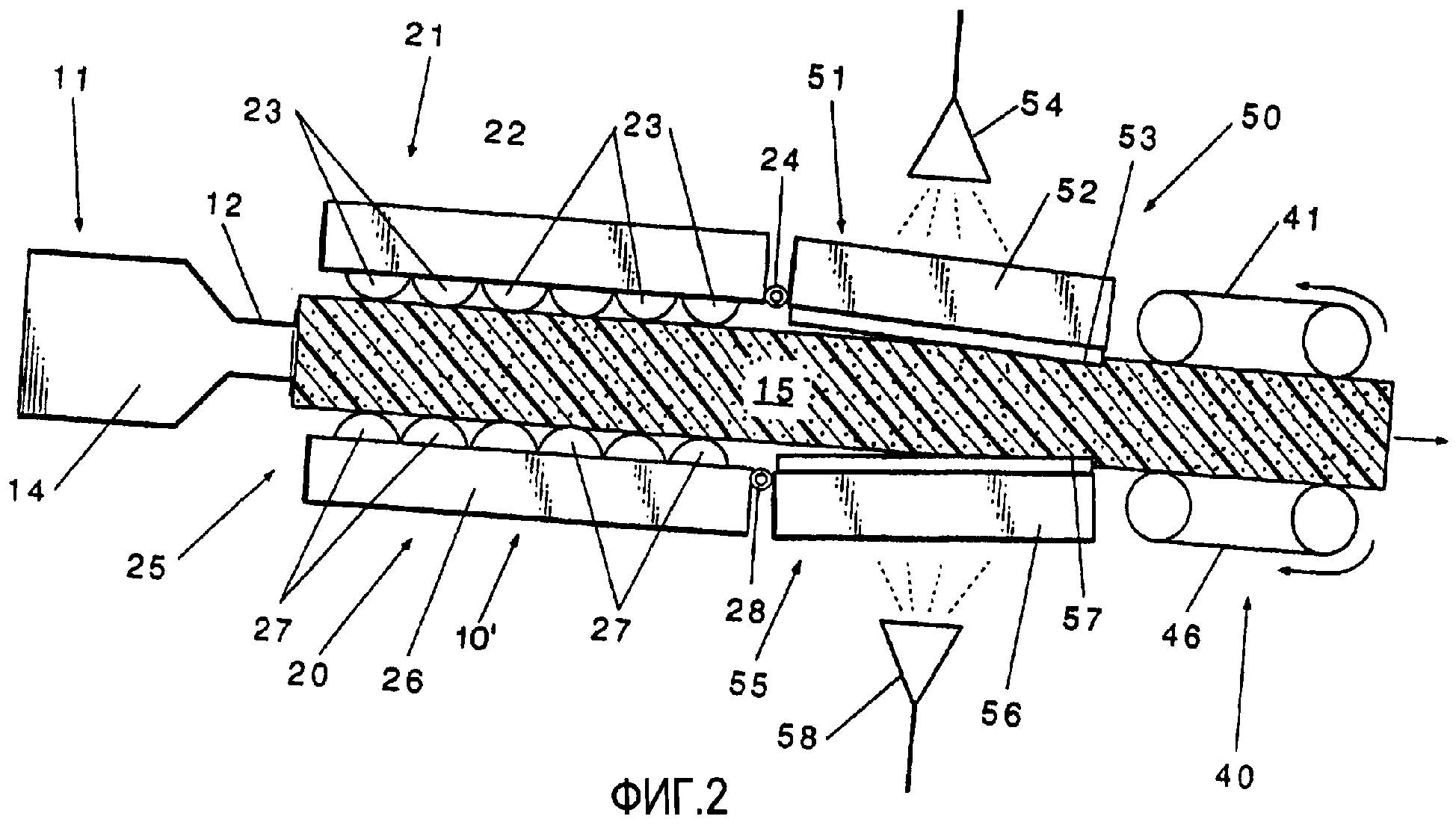

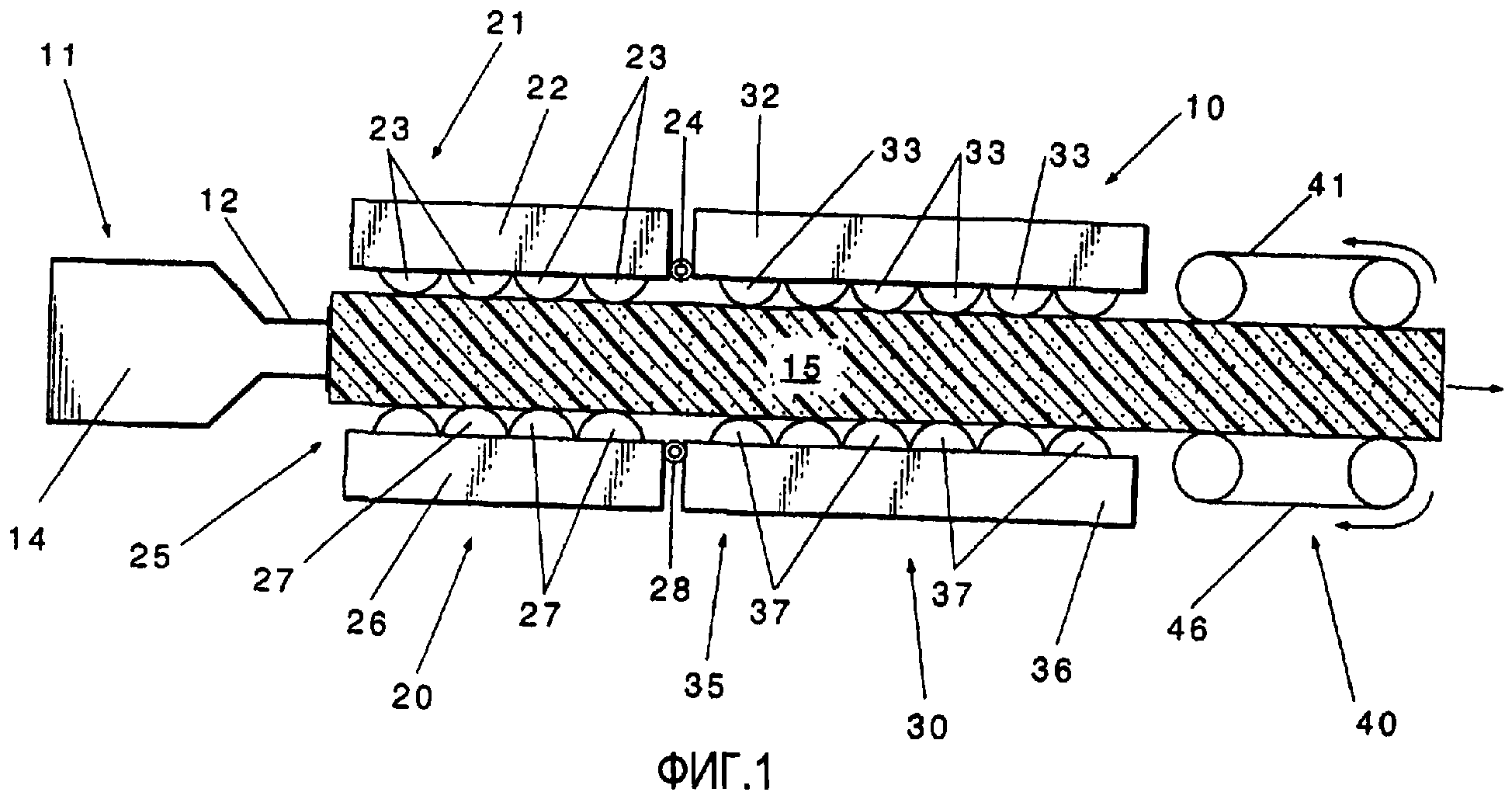

Сущность изобретения поясняется на чертежах, на которых:

на фиг.1 представлена схема устройства вспенивания-профилирования согласно пятому аспекту настоящего изобретения;

на фиг.2 представлена схема устройства вспенивания-профилирования в соответствии с аспектом, связанным с пятым аспектом изобретения.

Экструдированные коалесцированные вспененные материалы стренги или конструкции по первому и второму аспектам настоящего изобретения имеют структуру с открытыми порами, о чем свидетельствует содержание открытых пор ≥50%, предпочтительно ≥70% и более предпочтительно ≥80%. Экструдированные коалесцированные вспененные материалы стренги по четвертому аспекту настоящего изобретения имеют структуру с по существу закрытыми порами, о чем свидетельствует содержание открытых пор меньше, чем 20%. Материалы по третьему аспекту могут иметь либо структуру с открытыми порами, о чем свидетельствует содержание открытых пор от 20 до менее чем или равное (≤)50%, либо структуру с закрытыми порами, о чем свидетельствует содержание открытых пор меньше чем 20%. Метод испытания D2856-A Американского общества по методам испытаний и материалам (ASTM D2856-A) описывает методики определения содержания открытых пор.

Вспененные структуры с открытыми порами, имеющие относительно низкое удельное сопротивление воздушному потоку (Международная организация по стандартизации (ISO) 9053:1991(Е)), обеспечивают поглощение звука, достаточное для областей применения, связанных с защитой от звука. Оптимальная величина удельного сопротивления воздушного потока для поглощения звука находится приблизительно в диапазоне от ≥800 до ≤2000 Паскаль секунд на метр. Для того чтобы иметь такое удельное сопротивление воздушному потоку при толщине 25 мм, пенопласт с открытыми порами должен иметь сопротивление воздушному потоку приблизительно в диапазоне от ≥32 до ≤80 килоПаскаль секунда на квадратный метр (кПа с/м2). Хотя близкий к оптимальному с точки зрения поглощения звука пенопласт, имеющий сопротивление воздушному потоку ниже чем 32 кПа с/м2, также используют при регулировании уровня звука, в частности, как звуковую изоляцию.

Достижение такого сопротивления воздушному потоку с полиолефиновым пенопластом ставит ряд производственных задач. Настоящее изобретение решает эти задачи превращением смолы линейного полиолефина в экструдированную коалесцированную вспененную структуру стренги, которая имеет высокое (как указано ниже) содержание открытых пор. Образующаяся структура пенопласта имеет сопротивление воздушному потоку в направлении экструзии не больше чем (≤)70 кПа с/м2. Это обеспечивает желательный уровень поглощения звука в этом направлении. Для удовлетворительного поглощения звука в направлении, перпендикулярном направлению экструзии, пенопласт предпочтительно перфорируют, например, посредством игл, в перпендикулярном направлении.

Экструдированные коалесцированные вспененные материалы стренги также имеют сопротивление воздушному потоку (AFR), измеренное в направлении экструзии, ≤70 кПас/м2, предпочтительно ≤50 кПас/м2 и более предпочтительно в диапазоне 5-20 кПас/м2. AFR определяют в соответствии с методом ISO 9053:1991(Е), Method A.

Экструдированные вспененные материалы стренги необязательно, но предпочтительно, перфорируют, чтобы иметь перфорационные каналы, рассмотренные ниже. Перфорация способствует улучшению коэффициента среднего звукопоглощения пенопластами (ASC) по сравнению с тем же пенопластом до перфорации. ASC представляет среднее арифметическое коэффициентов поглощения звука, измеренных в соответствии с ASTM Е-1050, образцов пенопласта, имеющих толщину 25 мм, при частоте 25, 500, 1000 и 2000 Герц (Hz). Может быть использована любая перфорационная схема или частота, так как ASC вспененного материала составляет, по меньшей мере, (≥)0,3, предпочтительно больше чем (>)0,3. Хотя при желании можно использовать перформационную схему с частотой меньше чем (<) одно отверстие на квадратный сантиметр (см2), перформационная схема с частотой ≥ одного отверстия на см2 и расстоянием между отверстиями примерно 10 мм обеспечивает удовлетворительные результаты. Частота предпочтительно составляет ≥ четырех отверстий на см2 с расстоянием примерно 5 мм. Специалисты в данной области техники знают, что результаты лабораторных испытаний таких показателей, как ASC, определенных в соответствии с ASTM Е-1050, обеспечивают допустимую аппроксимацию коэффициента снижения шума материала (NRC). NRC представляет среднее арифметическое коэффициентов поглощения звука, измеренных по ASTM C-423 с использованием реверберационной камеры при частотах 250, 500, 1000 и 2000 Гц. Метод ASTM Е-1050 основан на использовании трубки сопротивления.

Коалесцированные, экструдированные вспененные материалы стренги настоящего изобретения, которые пригодны для использования в областях, где необходимо поглощение звука, предпочтительно имеют ASC, измеренный в направлении экструзии пенопласта, ≥0,3.

Для перфорирования экструдированных, коалесцированных вспененных материалов стренги настоящего изобретения могут быть использованы любые известные устройства для перфорации.

Такие механические средства, как двух-мм коническая игла или гребенка из таких игл, обеспечивают желательные результаты. Перфорирование предпочтительно протекает в направлении, обычно перпендикулярном направлению экструзии. Экструдированные коалесцированные вспененные материалы стренги настоящего изобретения подходят для использования в областях применения, требующих звуковой изоляции (например, в качестве материала ядра в строительных панелях типа "сэндвич"). При таком применении материал должен иметь низкую динамическую жесткость. Экструдированные коалесцированные вспененные материалы стренги низкой плотности с открытыми порами настоящего изобретения имеют низкую динамическую жесткость. Эластификация таких вспененных материалов, как описаны ниже, приводит к еще более низкой динамической жесткости. Предпочтительная методика эластификации включает быстрое приложение давления, достаточного для сжатия пенопласта от его исходной толщины на ≥50%, предпочтительно - на ≥80%, более предпочтительно - на ≥90%, даже еще более предпочтительно - на ≥95%, а затем снятие приложенного давления.

Эластифицированный пенопласт имеет динамический модуль ниже чем 1 Ньютон на квадратный миллиметр (Н/мм2), предпочтительно ниже, чем 0,6 Н/мм2 и более предпочтительно - ниже чем 0,4 Н/мм2. Динамический модуль, по определению, больше нуля Н/мм2.

Экструдированные, коалесцированные вспененные материалы стренги настоящего изобретения имеют размер пор, который предпочтительно не превышает двух мм. Размер пор предпочтительно составляет больше ≤1,5 мм и также более предпочтительно ≤1 мм.

Коалесцированные вспененные материалы стренги по второму аспекту изобретения имеют плотность (ρ), которая составляет ≤100 кг/м3, желательно ≤60 кг/м3, предпочтительно ≤30 кг/м3 и более предпочтительно ≤20 кг/м3. Материалы по первому аспекту изобретения имеют плотность ≤22 кг/м3, предпочтительно ≤20 кг/м3. Материалы по третьему и четвертому аспектам имеют плотность ≤20 кг/м3. Предпочтительные и более предпочтительные значения плотности обеспечивают весьма удовлетворительные результаты для всех вспененных продуктов настоящего изобретения, независимо от того, имеют ли они перфорационные каналы, рассмотренные по тексту. Плотность также составляет >0 кг/м3, желательно ≥5 кг/м3, предпочтительно ≥10 кг/м3 и более предпочтительно ≥10-20 кг/м3.

Экструдированные коалесцированные вспененные материалы стренги настоящего изобретения также находят применение в областях применения, требующих тепловой изоляции, поскольку они имеют теплопроводность 45 милливатт на метр Кельвина (мВт/м К) или меньше, предпочтительно - 40 мВт/м К или меньше и более предпочтительно - 35 мВт/м К или меньше. Экструдированные коалесцированные вспененные материалы стренги, пригодные для теплоизоляции, могут быть материалами с открытыми порами с содержанием открытых пор менее 80%, предпочтительно - менее 70% и более предпочтительно - менее 60%. Другие подходящие коалесцированные вспененные материалы стренги рассматривают как пенопласты с закрытыми порами, поскольку они имеют содержание открытых пор ниже 20%.

При получении на вспенивающем профилирующем устройстве по пятому аспекту изобретения или родственному ему аспекту коалесцированный вспененный материал стренги часто имеет гладкую наружную поверхность.

Коалесцированные вспененные материалы стренги желательно образуются из полимерной композиции, которая включает смолу на основе линейного полиолефина или смесь смолы на основе линейного полиолефина и другой термопластичной смолы. Полипропиленовые (ПП) гомополимеры и смолы на основе сополимеров пропилена обеспечивают удовлетворительные результаты при использовании их в качестве смолы на основе линейного полиолефина. Патент США 5527573 раскрывает подходящие материалы на основе пропиленового полимера в столбце 3, строки 27-52, который включен в данное описание в качестве ссылки. Материалы на основе пропиленового полимера включают (а) гомополимеры пропилена, (b) статистические и блок-сополимеры пропилена и олефина, выбранного из этилена, 1-олефинов (α-олефинов), содержащих от 4 до 10 атомов углерода (С4-10) и С4-10 диенов, и (с) статистические тройные сополимеры пропилена и двух мономеров, выбранных из этилена и С4-10 α-олефинов. С4-10 α-олефины могут быть линейными или разветвленными, но предпочтительно они являются линейными. Подходящие материалы на основе пропиленового полимера имеют скорость течения расплава или MFR (ASTM D-1238). Условия 230°С/2,16 килограммов (кг) 0,01-100 граммов за десять минут (г/10 мин), предпочтительно 0,01-50 г/10 мин, более предпочтительно 0,05-10 г/10мин, и также еще более предпочтительно от 0,1 до 3 г/10 мин.

Смолы на основе ПП и пропиленового сополимера при желании могут быть смолами с высокой прочностью расплава, полученными методом разветвления, известным в данной области. Методы включают облучение пучком электронов высокой энергии (патент США 4916198), соединение с азидофункциональным силаном (патент США 4714716) и взаимодействие с пероксидом в присутствии поливинилового функционального мономера (Европейский патент 879844-А1). Однако удовлетворительных результатов достигают при использовании менее дорогих смол или добавок.

При получении подходящих коалесцированных вспененных материалов стренги желательно предусматривают использование традиционнных методов экструзии и оборудования, как те, что конкретизированы в патенте США 3573152 и патенте США 4824720. Указания упомянутых патентов включены в данное описание полностью в качестве ссылки.

При традиционном способе экструзионного вспенивания происходит превращение полимерных составляющих в полимерный расплав и введение вспенивающего агента и, при желании, других добавок, таких как зародышеобразователь, в полимерный расплав с образованием вспенивающегося геля. Затем вспенивающийся гель экструдируют через мундштук в зону пониженного или низкого давления, что ускоряет вспенивание и образование желательного продукта. Пониженное давление ниже, чем давление, при котором вспенивающийся гель поддерживают перед экструзии через головку экструдера. Пониженным давлением может быть давление выше или ниже атмосферного (вакуум), но предпочтительно оно составляет величину давления атмосферного уровня.

При получении коалесцированных вспененных продуктов стренги настоящего изобретения вспенивающийся гель пропускают через мундштук с множеством отверстий в зону пониженного давления, что способствует вспениванию. Отверстия расположены так, что происходит контакт между соседними потоками расплавленного экструдата в процессе вспенивания, и контактирующие поверхности соединяются одна с другой с достаточной силой сцепления, что приводит к образованию единой структуры пенопласта. Потоки расплавленного экструдата, выходящие из мундштука, принимают форму стренги или профилей, которые желательно вспениваются, коалесцируют и соединяются один с другим с образованием единой структуры. Желательно, чтобы отдельные коалесцированные стренги или профили оставались соединенными друг с другом в единую структуру для предотвращения деламинирования стренги под действием напряжений, возникающих при получении, профилирования и использования пенопласта.

Перед экструдированием вспенивающегося геля через мундштук вспенивающийся гель обычно охлаждают от температуры, которая ускоряет смешение расплава, до более низкой, оптимальной температуры вспенивания. Гель может быть охлажден в экструдере или другом смесительном оборудовании или в отдельных теплообменниках. Оптимальная температура вспенивания обычно превышает температуру стеклования (Тg) каждого полимерного составляющего или для тех, которые обладают достаточной кристалличностью, чтобы иметь температуру плавления (Тm), близкую Тm. "Близкую" означает выше или ниже и в значительной степени зависит от того, существует ли пенопласт в стабильном виде. Температура желательно попадает в диапазон величин на 30° по Цельсию (°С) выше или ниже Тm. Для пенопластов настоящего изобретения оптимальная температура вспенивания находится в диапазоне, в котором вспененный пластик не разрушается.

Вспенивающий агент может быть введен или смешан с полимерными расплавом с помощью любого известного в данной области средства, такого как экструдер, смеситель или мешалка. Вспенивающий агент смешивают с полимерным расплавом при повышенном давлении, достаточном, чтобы предотвратить значительное расширение расплавленного полимерного материала и равномерно диспергировать вспенивающий агент по массе последнего. Необязательно в полимерный расплав может быть введен зародышеобразователь или смешан с полимерным материалом в сухом виде до стадии пластифицирования или плавления.

Любой традиционный вспенивающий агент может быть использован для получения коалесцированных вспененных продуктов стренги настоящего изобретения. В патенте США 5348795 раскрыт ряд подходящих вспенивающих агентов в столбце 3, строки 15-61, указания которого включены в настоящее описание в качестве ссылки. В патенте США 5527573 также раскрыт ряд подходящих вспенивающих агентов в столбце 4, от строки 66 до столбца 6, строка 20, указания которого включены в настоящее описание в качестве ссылки. Предпочтительные вспенивающие агенты включают алифатические углеводороды, содержащие 1-9 атомов углерода, особенно пропан, н-бутан и изобутан, более предпочтительно изобутан.

Пенопласты настоящего изобретения также могут быть получены с использованием процесса накопительной экструзии и такого оборудования, как то, что рассмотрено в патенте США 4323528 и патенте США 5817705, указания которых включены в настоящее описание в качестве ссылки. Это оборудование, обычно известное как "экструзионно-накопительная система", позволяет осуществлять процесс на базе прерывистого, а не непрерывного движения. Устройство включает зону удерживания или накопитель, где вспенивающийся гель остается в условиях, которые исключают вспенивание. Зона удерживания снабжена выходным мундштуком, который открывается в зону более низкого давления, такого как атмосферное. Мундштук имеет отверстие, которое может быть открыто или закрыто, предпочтительно посредством затвора, который является внешним для зоны удерживания. Работа затвора не влияет на вспенивающуюся композицию, а позволяет ей течь через мундштук. Открытие затвора и по существу одновременное приложение механического давления на гель посредством механизма (например, механического пуансона) заставляет гель проходить через мундштук в зону более низкого давления. Величина механического давления достаточна, чтобы протолкнуть вспенивающийся гель через мундштук со скоростью, достаточно большой, чтобы исключить значительное вспенивание внутри мундштука, но достаточно низкой, чтобы минимизировать и предпочтительно исключить образование неоднородностей по площади поперечного сечения пенопласта или по форме. Как таковой, а не в режиме прерывистого движения, процесс и образующиеся в результате него продукты очень напоминают те, которые получают в процессе непрерывной экструзии.

Коалесцированные вспененные материалы стренги настоящего изобретения находят применение как для теплоизоляции, так и для звукоизоляции. Они сочетают размер пор и структуру с открытыми порами, необязательно взаимосвязанные с помощью перформационных каналов, которые позволяют им эффективно работать в обоих случаях.

Коалесцированные вспененные материалы стренги настоящего изобретения могут содержать одну или более традиционную добавку. Добавки включают, без ограничения объема притязаний, агенты зародышеобразования, минеральные наполнители, проводящие наполнители, пигменты, антиоксиданты, акцепторы кислот, антипирины, абсорберы ультрафиолета, технологические добавки, экструзионные добавки, модификаторы проницаемости, антистатические агенты, материалы, защищающие от действия ионизирующего излучения, и другие термопластичные полимеры. Некоторые из добавок, такие как неорганические и проводящие наполнители, также могут действовать как агенты зародышеобразования, ускорять образование открытых пор или и то, и другое. Коалесцированные вспененные материалы стренги предпочтительно содержат, по меньшей мере, один защищающий от действия ионизирующего излучения материал, такой как технический углерод, и антипирен.

Твердые измельченные добавки, такие как материал, защищающий от действия ионизирующего излучения, и синергист антипирена (например, оксид сурьмы или Sb2O3) служат избыточными центрами кристаллизации, ограничивая таким образом расширение пенопласта и, в конечном счете, размер поперечного сечения пенопласта. Чтобы предупредить это, можно добавить агент, увеличивающий размер пор, такой как, воскообразный материал с относительно низкой точкой плавления (патент США 4229396) или невоскообразное низкомолекулярное соединение (патент США 5489407). Указания этих двух патентов включены в настоящее описание в качестве ссылки.

Пенопласт с большим размером пор получают экструзией ПП смолы с получением коалесцированной структуры стренги при температуре на 1-15°С, предпочтительно - на 1-5°С больше чем самая высокая температура, при которой получают пенопласт с закрытыми порами, и необязательно слегка профилируя массу пенопласта у мундштука с использованием роликов, как те, что указаны в пятом аспекте или родственном ему аспекте.

На фигурах использование одной цифры, такой как второй узел натяжения пенопласта 40, означает использование одного элемента в каждой фигуре. Использование варианта номера, такого как 40', означает использование аналогичного компонента.

На фиг.1 представлена схема вспенивающего-профилирующего устройства 10. Устройство 10 включает принимающий пенопластичный экструдат роликовый узел 20, второй роликовый узел 30 и узел натяжения пенопласта 40.

Принимающий пенопластичный экструдат узел 20 имеет первый блок роликов 21 и второй блок роликов 25, который расположен отдельно от, но обычно параллельно первому блоку роликов 21. Первый блок роликов 21 включает первый корпус для роликов 22 и множество роликов 23. Второй блок роликов 25 включает второй корпус для роликов 26 и множество роликов 27.

Второй роликовый узел 30 имеет третий блок роликов 31 и четвертый блок роликов 35, который расположен отдельно от, но обычно параллельно третьему блоку роликов 31. Третий блок роликов 31 включает третий корпус для роликов 32 и множество роликов 33. Четвертый блок роликов 35 включает четвертый корпус для роликов 36 и множество роликов 37.

Первый корпус для роликов 22 и третий корпус для роликов 32 соединены операционно с помощью, по меньшей мере, одного, предпочтительно - по меньшей мере, двух шарнирных соединений 24 (из которых показано только одно). Второй корпус для роликов 26 и четвертый корпус для роликов 36 соединены в операционном порядке с помощью, по меньшей мере, одного, предпочтительно - по меньшей мере, двух шарнирных соединений 28 (из которых показано только одно).

Узел натяжения пенопласта 40 включает первую движущуюся ленту 41 и вторую движущуюся ленту 46, которые расположены отдельно друг от друга, но обычно параллельно первой движущейся ленте 41. Первая движущаяся лента 41 вращается против часовой стрелки, а вторая движущаяся лента 46 вращается по часовой стрелке. Хотя на фиг.1 показаны движущиеся ленты и движущиеся ленты обеспечивают весьма удовлетворительные результаты, для специалиста в данной области техники является очевидным, что могут быть использованы и другие устройства в качестве узла натяжения пенопласта. Одно из таких устройств представляет пару встречных приводных тянущих валиков.

При работе перерабатывающее расплав устройство 11 (показанное как частичный разрез экструдера), которое снабжено вспенивающим мундштуком 12 (предпочтительно мундштук с множественными отверстиями для вспененных нитей), подает вспенивающийся гель 14 в зону более низкого давления, соединенную с первым блоком роликов 21 и вторым блоком роликов 25. Вспенивающийся гель расширяется до тех пор, пока не войдет в контакт с двумя блоками роликов (21 и 25) и, по меньшей мере, частично отвердится в массу пенопласта 15.

Комбинация давления из устройства 11 и действия роликов, входящих в состав блоков роликов 21 и 25, обеспечивает движение массы пенопласта 15 из первого и второго блоков роликов 21 и 25 в и через второй узел роликов 30 и расположенные отдельно третий блок роликов 31 и четвертый блок роликов 35. Масса пенопласта 15 выходит из роликового узла 30 и поступает на узел натяжения пенопласта 40, где она приходит в контакт с первой движущейся лентой 41 и второй движущейся лентой 46. Движущиеся ленты 41 и 46, взаимодействуя, вытягивают массу пенопласта из второго роликового узла 30.

Как только узел натяжения пенопласта 40 начинает действовать и обеспечивает прохождение массы пенопласта 15 через узел, можно отрегулировать расстояние (и если необходимо или желательно, выровнять) между первым и вторым блоками роликов 21 и 25 узла 20 и между третьим и четвертым блоками роликов 31 и 35 узла 30, чтобы приложить большую или меньшую силу сжатия к массе пенопласта по мере ее прохождения через устройство 10.

Для специалиста в данной области техники является очевидным, что шарнирные соединения 24 обусловливают перемещение тех концов первого блока роликов 21 и третьего блока роликов 31, которые ближе всего друг к другу, в одном направлении. Другими словами, если один конец блока роликов 21 перемещается от массы пенопласта 15, то самый близкий конец блока роликов 31 будет также перемещаться от массы пенопласта 15. Шарнирные соединения 28, которые соединяют ближайшие концы второго блока роликов 25 и четвертого блока роликов 35, действуют таким же образом, что и шарнирные соединения 24.

На фиг.2 представлена схема устройства вспенивания-профилирования 10'. Устройство 10' включает принимающий экструдат пенопласта узел 20, профилирующую плиту 50 и узел натяжения пенопласта 40.

Устройство переработки расплава 11, принимающий экструдат пенопласта узел 20 и узел натяжения пенопласта 40, показанные на фиг.2, предпочтительно являются такими же, как и соответствующие им узлы на фиг.1. Любые различия в масштабе, показанные на чертежах, являются чисто случайными.

Узел профилирующей плиты 50 состоит из верхнего блока плиты 51 и нижнего блока плиты 55, который расположен отдельно, но обычно параллельно верхнему блоку плиты 51. Блок верхней плиты 51 включает кожух верхней основной плиты 52, нижнюю фрикционную контактную плиту 53, которая соединена операционно с кожухом 52, и аппликатор смазочного материала 54, который соединен операционно с кожухом 52 и через систему передачи жидкости с контактной плитой 53. Аппликатор смазочного материала 54 соединен, в свою очередь, через систему передачи с источником смазочного материала (не показанного). Блок нижней плиты 55 включает кожух нижней основной плиты 56, нижнюю фрикционную контактную плиту 57, контактирующую с пенопластом, которая операционно соединена с кожухом 56, и аппликатор смазочного материала 58, который операционно соединен с кожухом 56 и через систему подачи жидкости с контактной плитой 57. Аппликатор смазочного материала 58, в свою очередь, через систему подачи жидкости соединен с источником смазочного материала (не показанного).

Первый корпус роликов 22 и блок верхней плиты 51 соединены операционно посредством, по меньшей мере, одного, предпочтительно, по меньшей мере, двух шарнирных соединений 24 (из которых показано только один). Второй корпус роликов 26 и блок нижней плиты 55 соединены операционно посредством, по меньшей мере, одного, предпочтительно, по меньшей мере, двух шарнирных соединений (из которых показано только одно).

При работе устройство по переработке расплава 11 предпочтительно действует таким же образом, что и описанное выше для устройства на фиг.1.

Комбинация давления из устройства 11 и действия роликов, входящих в состав роликовых блоков 21 и 25, обеспечивает перемещение массы пенопласта 15 из первого и второго роликовых блоков 21 и 25 в и через узел профилирующей плиты 50, расположенного отдельно от узла верхней плиты 51 и узла нижней плиты 55. Масса пенопласта 15 выходит из узла профилирующей плиты 50 и поступает в узел натяжения пенопласта 40, в котором она контактирует с первой движущейся лентой 41 и второй движущейся лентой 46. Движущиеся ленты 41 и 46 совместно обеспечивают вытягивание массы пенопласта из второго блока роликов 30.

Как только узел натяжения пенопласта 40 начинает действовать и обеспечивает прохождение массы пенопласта 15 через узел, можно отрегулировать расстояние (и если необходимо или желательно, выровнять) между первым и вторым блоками роликов 21 и 25 узла 20 и между блоками верхней и нижней плит 51 и 55 узла 50, чтобы приложить большую или меньшую силу сжатия к массе пенопласта по мере ее прохождения через устройство 10'.

Шарнирные соединения 24 и 28 работают таким же образом, что и соответствующие им узлы на фиг.1, учитывая все различия между узлом профилирующей плиты 50 и вторым блоком роликов 30.

Представленные ниже примеры являются пояснительными и никоим образом не ограничивают объема притязаний настоящего изобретения. Арабскими цифрами поясняют примеры (Пр) настоящего изобретения, а буквами алфавита обозначают сравнительные примеры (Сравн.пр.). Все части и проценты являются массовыми, а все температуры представлены в °С, если не указано иначе.

Пр. 1

Используют двухдюймовый (2'') (50,8 мм) шнековый экструдер, который имеет две дополнительные последовательные зоны смешения и охлаждения после обычных последовательных зон питания, плавления и дозирования. Выполняют отверстие для ввода вспенивающего агента между зонами дозирования и смешения. После зоны охлаждения присоединяют блок нитевого мундштука, имеющего в себе 132 цилиндрических отверстия (расположенные по схеме из 6 рядов с 22 отверстиями в каждом). Каждое отверстие имеет диаметр 0,8 мм. Отверстия расположены друг относительно друга по схеме равнобедренного треугольника с расстоянием между отверстиями 3,6 мм. Хотя в этом примере использованы цилиндрические отверстия, квалифицированные мастера поймут, что при желании могут быть использованы отверстия других форм.

Подают гранулированную смолу ПП гомополимера (РР-1, Moplen® D50G, 0,3 г/10 мин MFR, Montell Polyolefins) в экструдер со скоростью 55 кг в час (кг/час) вместе с 0,05 частями по массе, на сто частей по массе ПП (м.ч.) антиоксиданта (АО-1, Irganox® 1010, Ciba-Geigy Corp.). Поддерживают в экструдере следующий температурный режим: зона питания=160°С, зона плавления=190°С, зона дозирования=200°С и зона смешения=200°С. Вводят изобутан в зону смешения с равномерной скоростью 17 м.ч.

Снижают температуру в зоне охлаждения и температуру в блоке мундштука до 160°С. Регулируют зазор в мундштуке внутри головки экструдера для обеспечения стабильной коалесцированной вспененной структуры стренги без предварительного вспенивания. Структура, будучи стабильной, сохраняет мягкое ядро.

Перерабатывают коалесцированный вспененный материал стренги в устройстве вспенивания-профилирования настоящего изобретения, предпочтительно таком, как показано на фиг.1 (пятый аспект), для получения образцов для опыта 1.1. Комбинация блоков роликов и узла натяжения пенопласта обеспечивает образование коалесцированного вспененного материала стренги с гладкой поверхностью с площадью поперечного сечения на 50% больше, чем достигаемая без комбинации указанных приемов.

Снижают температуру в зоне охлаждения и блоке мундштука до температуры 157°С и достигают образования стабильной коалесцированной вспененной структуры стренги. Отбирают образцы вспененных структур для опыта 1.2.

Дальнейшее снижение температур в зоне охлаждения и головке экструдера до 155°С приводит к образованию коалесцированного вспененного материала стренги с по существу закрытыми порами.

В таблице 1 представлены свойства и параметры для опытов 1.1 и 1.2.

Пенопласт опыта 1.1 имеет ряд внутренних пор внутри нитей, которые разорваны или взаимосвязаны. Пенопласт опыта 2.1 имеет большее число целых внутренних пор, чем в опыте 1.1. Содержание открытых пор подтверждает это наблюдение. Пенопласты опытов 1.1 и 1.2 имеют величины теплопроводности соответственно 38,5 милливатт на метр Кельвина (мВт/м К) и 42,2 мВт/м К.

Пр. 2

Повторяют пр.1, опыт 1.2, чтобы провести опыт 2.1, и изменяют опыт 2.1, исключая из операций использование устройства для вспенивания-профилирования, чтобы провести опыт 2.2. В таблицах 2А и 2В представлены свойства и параметры для опытов 2.1 и 2.2. Определяют силу сжатия в направлении экструзии (Е) и вертикальном направлении (V) при деформации 10% согласно ASTM D3575.

Данные таблиц 2А и 2В показывают, что использование профилирующего устройства обеспечивает образование пенопласта (опыт 2.1) с площадью поперечного сечения на 62% больше, чем площадь поперечного сечения (опыт 2.2), полученная для той же вспенивающейся композиции без профилирующего устройства. Кроме того, использование профилирующего устройства повышает давление в мундштуке по сравнению с переработкой такой же вспенивающейся композиции без профилирующего устройства. Полагают, что высокое давление в мундштуке благоприятствует образованию полипропиленовых вспененных материалов низкой плотности.

Данные в таблицах 2А и 2В также показывают, что использование профилирующего устройства (опыт 2.1) приводит к достижению большей плотности, теплопроводности и относительной прочности в вертикальном направлении (V/E) по сравнению с тем, когда профилирующее устройство не используют (опыт 2.2). Хотя оба материала подходят для целей настоящего изобретения, но материал опыта 2.1 обладает некоторыми эксплуатационными преимуществами по сравнению с опытом 2.2.

Пр.3

Повторяют пр.1, но снижают скорость подачи до 50 кг/час, меняют антиоксидант на Irganox® XP 621 (Ceiba-Geigy Corp.) и модифицируют композицию добавлением технического углерода, антипирена и трехоксида сурьмы (Sb2O3) соответственно до содержания 2,5 м.ч., 3 м.ч. и 1 м.ч. Антипиреном является простой бис(2,3-дибромпропиловый) эфир тетрабромбисфенола - А (РЕ-68™, Great Lakes Chemical Corp.). Добавляют антипирен в виде 30%-ного концентрата в полиэтилене низкой плотности (LDPE), Sb2O3 в виде 80%-ного концентрата в LDPE, и технический углерод (Aerosperse ® 15, Engineered Carbons) в виде 30%-ного концентрата в полиолефиновом пластомере (POP). LDPE имеет индекс расплава (I2) 20 граммов/10 минут (г/10 мин) (ASTM D-1238, 190°С/2,16 кг). POP имеет плотность (ρ) 0,9 г/см3 и I2 1,0 (AFFINITY* PL 1880, The Dow Chemical Company).*Торговая марка Dow Chemical Company.

Используют температуру 150° С для зоны охлаждения и в головке экструдера для получения стабильного пенопласта, из которого отбирают образцы для опыта 3.1. Эта температура приводит к некоторому закупориванию отверстий в мундштуке. Закупорка отверстий приводит, в свою очередь, к образованию некоторого количества открытых каналов внутри пенопласта вследствие пропуска нитей. Пенопласт опыта 3.1 имеет толщину 22 мм и ширину 88 мм, плотность 19,2 кг/м3, размер пор 0,4 мм и содержание открытых пор 87% об. Пенопласт также имеет теплопроводность (ТС) 34,0 мВт/м°К.

Пр. 4

Повторяют пр.3, но исключают технический углерод, снижают содержание антипирена до 2,5 м.ч., повышают содержание Sb2O3 до 1,25 м.ч. и увеличивают температуру в зоне охлаждения и головке экструдера до 155°С. Используют Sb2O3 в виде концентрата в аморфном полипропилене (TMS тип (размер частиц 0,9-1,8 микрометр) Sb2O3, Fyrebloc® 5AO-080Y8, Great Lakes Chemical Corporation). В таблицах ЗА и 3В представлены свойства и параметры для опытов 4.1 и 4.2. В опыте 4.2. используют профилирующее устройство пр.1. В опыте 4.1. не используют профилирующее устройство и он не является примером настоящего изобретения.

Как и в пр. 2, данные в таблицах ЗА и 3В показывают, что использование профилирующего устройства настоящего изобретения приводит к желательным эксплуатационным результатам. Величины теплопроводности показывают, что вспененные продукты могут быть использованы в областях применения, связанных в теплоизоляцией (В2 баллов по Deutsche Industrienorm (DIN) 4102).

Повторяют пр.3, но заменяют технический углерод на 2,5 м.ч. графита (Grade PF-426, Graphite Sales Inc.), снижают содержание антипирена до 2,5 м.ч., снижают скорость подачи до 45 кг/ч, повышают содержание антиоксиданта до 0,1 м.ч. и изменяют температуру в зоне охлаждения и головке экструдера до 156°С (опыт 5.1) или 154°С (опыт 5.2) для получения вспененных материалов. Опыты 5.1. и 5.2. имеют количество 10%-ного

концентрата моностеарата глицерина (GMS, Atmer® 129, ICI Americas) в POP достаточное, чтобы обеспечить содержание GMS 0,5 м.ч. для опыта 5.1. и содержание GMS 1,5 м.ч. для опыта 5.2. В опыте 5.2. используют профилирующее устройство пр.1, но в опыте 5.1. его не используют. Пенопласты опытов 5.1. и 5.2. имеют больше закрытых пор, чем пенопласты пр.1, но они имеют теплопроводность (смотри таблицу 4) достаточно низкую, чтобы их можно было использовать как теплоизоляционные материалы. В таблицах 4А и 4В представлены свойства и параметры для опытов 5.1. и 5.2.

Данные таблиц 4А и 4В показывают положительное действие от использования профилирующего устройства, описанного в пр.1, а также возможность применения таких вспененных продуктов в качестве теплоизоляционных материалов, обусловленного их относительно низкой теплопроводностью.

Пр. 6

С некоторыми изменениями повторяют пр.1 с получением образца для испытания пенопласта 6.1. Меняют мундштук на мундштук со 120 отверстиями (8 рядов по 15 отверстий, расположенных по схеме треугольника, как и в пр.1, с отверстиями 0,9 мм, расположенными друг от друга на 3,46 мм). Меняют полимер на смесь 90 мас.% ПП смолы (РР-2, Pro-fax® 6823, 0,5 г/10 мин MFR, Montell Polyolefins) и 10 мас.% POP, использованного в пр.2. Увеличивают скорость подачи сырья до 60 кг/ч и снижают содержание изобутана до 16 м.ч. Получают пенопласт с использованием температуры в зоне охлаждения и головке экструдера 160°С.

Пенопласт опыта 6.1 представляет коалесцированный вспененный продукт стренги с каким-то количеством разорванных пор внутри каждой нити. Разорванные поры стремятся покинуть полый канал внутри вспененной стренги. Пенопласт примера 6.1 имеет толщину 30 мм, ширину 68 мм, плотность 20,8 кг/м3, размер пор 0,6 мм и содержание открытых пор 87 об.%.

Пр. 7

С некоторыми изменениями повторяют пр.1 с получением вспененных материалов для пенопластов опытов 7.1, 7.2 и 7.3. Используют экструдер 6" (152,4 мм), а не 2" (50,8 мм) пр.1, и многоаппертурный мундштук с диаметром отверстий 1,02 мм, расположенных по треугольной схеме с расстоянием между отверстиями 3,92 мм. Выборочно открывают достаточное количество отверстий, чтобы получить желательный размер поперечного сечения.

Используют смеси на основе трех смол, чтобы получить пенопласты опытов 7.1, 7.2 и 7.3. Смолами являются РР-2, РР-3 и POP пр.3, взятые в следующем соотношении по массе: 68/20/12 для пенопласта опытов 7.1 и 7.2 и 49/39/12 для пенопластов опыта 7.3. РР-3 представляет ПП смолу с высокой прочностью расплава (Pro-fax® PF-814, 3 г/10 мин MFR, Montell Polyolefins). Подают смеси в экструдер со скоростью 363 кг/ч. Впрыскивают изобутанол в качестве вспенивающего агента в количестве 14 м.ч. для опытов 7.1 и 7.2 и в количестве 12 м.ч. для опыта 7.3.

В опытах 7.1. и 7.2 используют по 0,1 м.ч. каждого из АО-1 и АО-2. В опыте 7.3 используют 0,6 м.ч. АО-1 и 0,1 м.ч. АО-2, АО-2 представляет другой антиоксидант (Ultranox® 626, General Electric). В качестве зародышеобразователей в опытах 7.1 и 7.2 используют 0,2 м.ч. стеарата кальция и 0,4 м.ч. талька и в опыте 7.3 используют 0,2 м.ч. стеарата кальция и 0,65 м.ч. талька.

Устанавливают следующие температуры: зона питания=170°С, зона плавления=180°С, зона дозирования=210°С и зона смешения=195°C. Впрыскивают изобутан с заранее установленной скоростью, как показано в таблице 5. Температура в зоне охлаждения и головке экструдера 167°С обеспечивает образование стабильного пенопласта для пенопласта опыта 7.1. Снижение температуры до 165°С способствует образованию пенопласта с по существу закрытыми порами для пенопласта опыта 7.2. Дальнейшее снижение температуры до 160°С приводит к образованию пенопласта с по существу закрытыми порами для пенопласта опыта 7.3.

В таблице 5 представлены свойства и параметры для опытов 7.1., 7.2 и 7.3.

Данные таблицы 5 показывают получение коалесцированного вспененного продукта стренги с открытыми порами на производственной установке при поддержании температуры в зоне охлаждения на несколько градусов выше, чем температура в зоне охлаждения при получении пенопласта с закрытыми порами.

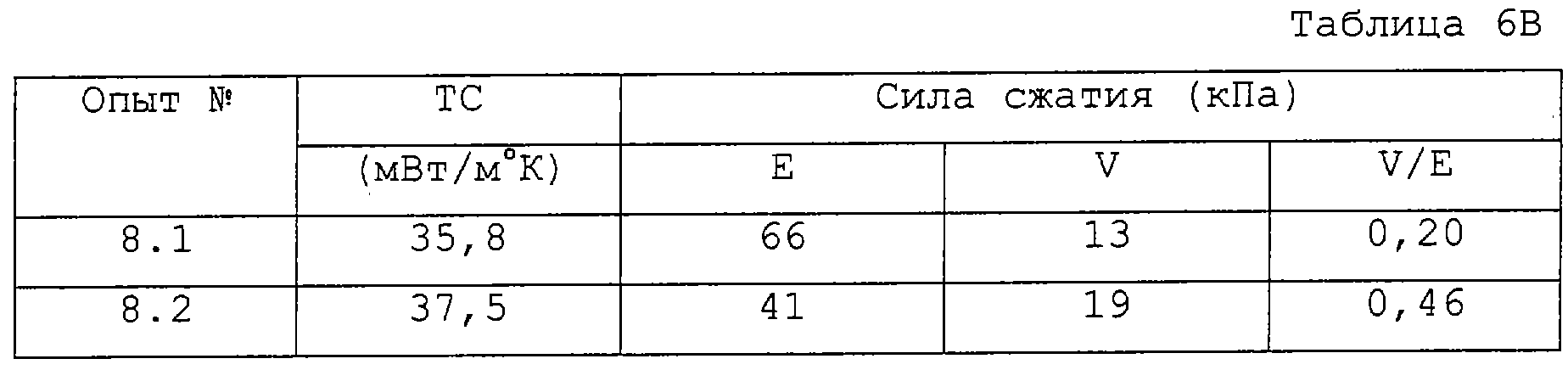

Повторяют пр.1, но повышают скорость подачи сырья в экструдер до 60 кг/ч, используют по 0,035 м.ч. каждого из АО-1 и АО-2 и 0,05 м.ч. талька, повышают скорость подачи изобутана до 21 м.ч. и снижают температуру вспенивания до 158°С, в результате чего получают пенопласты с по существу закрытыми порами, обозначенными как 8.1 и 8.2. В таблицах 6А и 6В представлены свойства и параметры для опытов 8.1. и 8.2. В опыте 8.2 используют устройство для вспенивания-профилирования пр.1. Опыт 8.1 не предусматривает его использования и не является примером изобретения.

Данные таблиц 6А и 6В свидетельствуют о том, что использование профилирующего устройства для получения пенопласта пр.1 (опыт №8.2) приводит к образованию пенопласта с очень низкой плотностью, имеющего структуру с по существу закрытыми порами (<20% об. открытых пор), и что при профилировании может быть получен большой размер поперечного сечения.

Пр. 9

Пенопласты пр.1, 3, 6 и 7 испытывают на сопротивление воздушному потоку (ISO 9053;1991)E) Метод А). Расплавляют достаточное число образцов из каждого материала указанных опытов для получения достаточной толщины и обеспечения получения цилиндрических образцов для испытаний с диаметром 65 мм и толщиной 35 мм (из нитей, соединенных в направлении толщины). В опыте 3.1 перед проведением испытаний заполняют открытые каналы уплотняющим составом. В таблице 7 представлены данные по сопротивлению воздушному потоку и содержанию открытых пор для пенопластов указанных опытов.

В таблице 7 представлены данные в порядке снижения сопротивления воздушному потоку. Сопротивление воздушному потоку обычно зависит обратно пропорционально содержанию открытых пор. Пенопласты опытов 7.2 и 7.3 по существу представляют пенопласты с закрытыми порами с высоким сопротивлением воздушному потоку в направлении экструзии. Низкое сопротивление воздушному потоку способствует использованию пенопластов для звукоизоляционных целей.

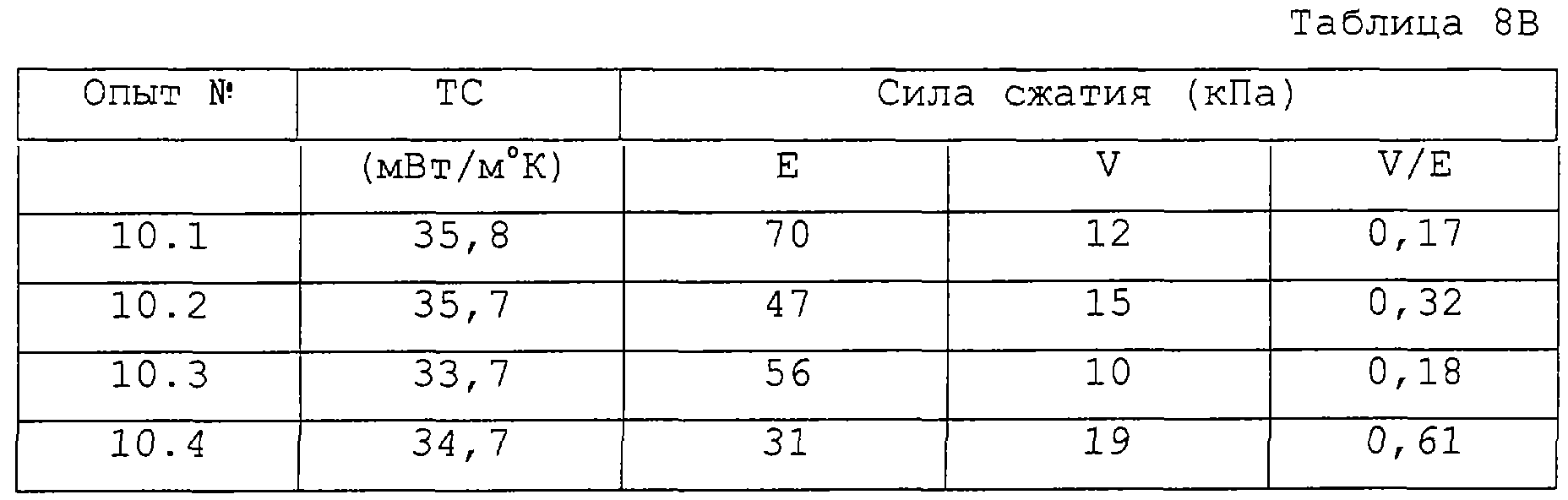

Пр. 10

Повторяют пр.3, но делают ряд изменений. Снижают уровень содержания антипирена до 2,5 м.ч. и уровень содержания технического углерода до 2 м.ч. Повышают содержание АО-1 до 0,1 м.ч., изобутана до 19 м.ч. и температуру вспенивания до 151°С. Используют Sb2О3 концентрат пр.4 для получения содержания Sb2О3 1 м.ч., и концентрат GMS пр.5 для получения содержания GMS 0,4 м.ч. Для увеличения размера пор в опытах 10.2-10.4 в зону смешения вводят 2 м.ч. смеси 75/25 по массе простого полиэфирполиола ряда VORANOL* 9287 (The Dow Chemical Company) и этанола. *Торговая марка The Dow Chemical Company. В опытах 10.1 и 10.3 не используют вспенивающего профилирующего устройства пр.1 и он не отражает существа настоящего изобретения. В опытах 10.2 и 10.4 используют это устройство. В таблицах 8А и 8В представлены свойства и параметры для опытов 10.1-10.4. Пенопласты достигают того же уровня воспламеняемости по DIN B2, что и пенопласты пр.4.

Данные, представленные в таблицах 8А и 8В, свидетельствуют о благоприятном действии профилирования на давление в мундштуке, размер поперечного сечения пенопласта, плотность пенопласта и размер пор даже без повышения содержания открытых пор. Кроме того, использование смеси VORANOL/этанол способствует эффективному снижению плотности образующегося пенопласта.

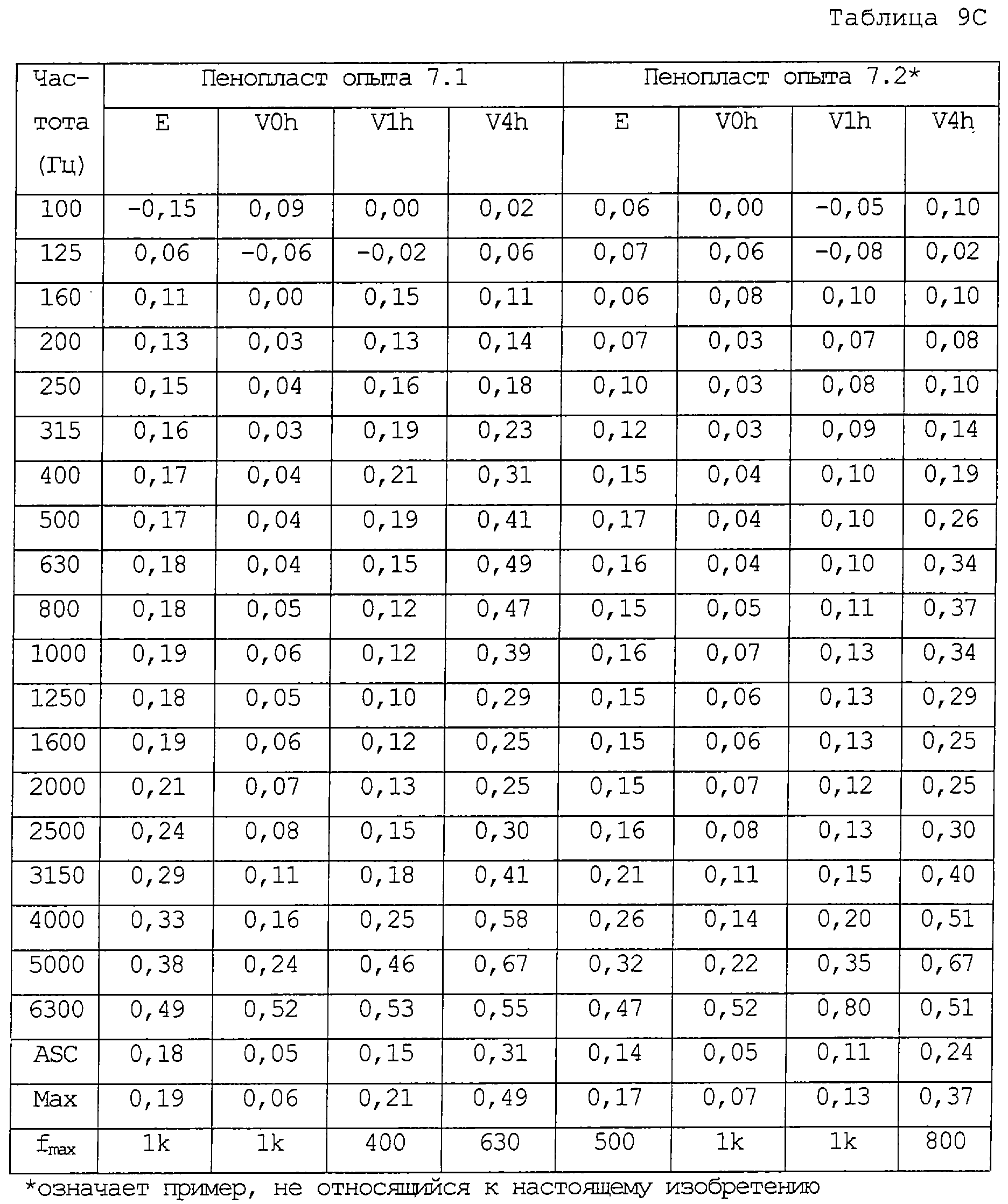

Пр. 11

Подвергают образцы из пенопластов опытов пр.1, 3, 6 и 7 испытанию на звукопоглощение с использованием акустической трубки сопротивления Model 4206 и анализатора сигналов Model 3555, которые оба поставляются фирмой Brueel and Kjaer A/S, Naerum, Denmark. Это позволяет измерить коэффициент нормального падения звукопоглощения по ASTM Е-1050. Испытывают оба образца диаметром 29 мм и 100 мм.

29 мм-вые образцы обеспечивают более точные данные по звукопоглощению при высоких частотах, чем 100 мм-вые образцы. Обратную ситуацию наблюдают при низких частотах. Комбинация результатов, полученных при низких частотах на 100 мм-вых образцах, и результатов, полученных при высоких частотах на 29 мм-вых образцах, позволяет построить кривую звукопоглощения композита.

Готовят образцы для испытаний, имеющие длину 25 мм, сплавлением вместе двух или более кусков пенопласта в вертикальном направлении для обеспечения необходимой толщины образца. Вырубают образцы для испытаний из сплавленных кусков в направлении экструзии.

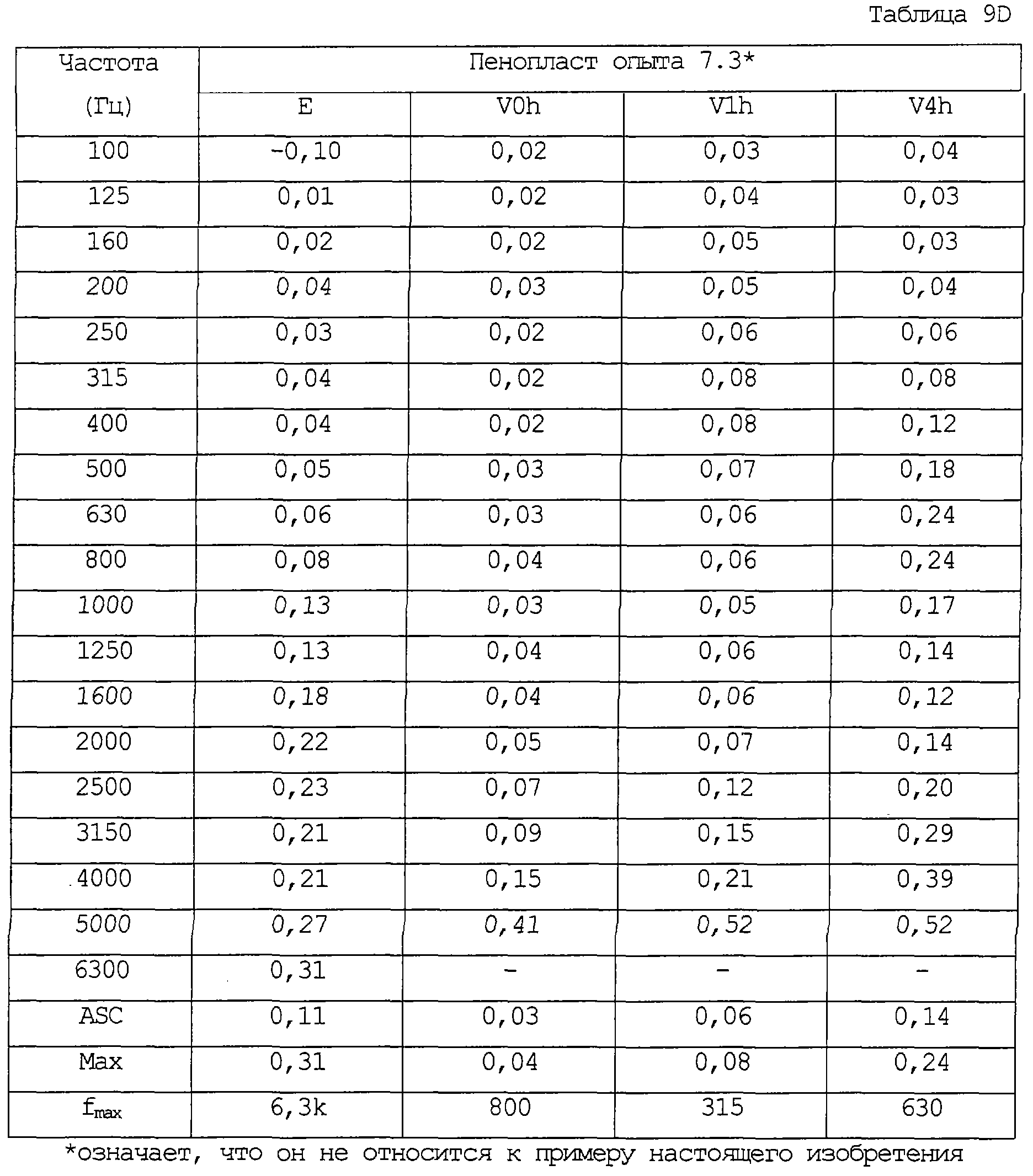

Для акустического испытания в вертикальном направлении сплавляют два или более образцов вместе таким образом, что толщина каждого образца добавляется к толщине других образцов. Один набор образцов по существу не имеет перфораций (V0h). Второй набор образцов перфорируют 2мм-вой иглой с получением плотности перфорационных каналов 1 отверстие/см2 (расстояние между отверстиями приблизительно 10 мм) (V1h). Третий набор образцов перфорируют 2-мм-овой иглой с получением плотности перформационных каналов 4 отверстия/см2 (расстояние между отверстиями приблизительно 5 мм) (V4h). В таблицах 94-D представлены результаты акустических испытаний. Для всех таблиц 9-D, Е=направление экструзии, Мах=максимальный коэффициент поглощения, определенный на первом пике, если таковой есть, который наблюдают на низкочастотном конце кривой звукопоглощения композита. fmах=частота, при которой происходит максимальное поглощение.

Пористые пенопласты с открытыми порами, полученные в пр.1,3 и 6, хорошо поглощают звук в направлении экструзии, чего можно было ожидать, исходя из их низкого сопротивления воздушному потоку. Пенопласт с частичными открытыми порами опыта 7.1 показывает весьма важные для использования характеристики звукопоглощения в направлении экструзии. Пенопласты с по существу закрытыми порами опытов №№7.2 и 7.3 являются удовлетворительными по звукопоглощению в направлении экструзии. Перформация увеличивает звукопоглощение в вертикальном направлении, даже для пенопласта опыта №6.1 (полый пенопласт), который пригоден для использования в некоторых областях применения без перформации. Без перформации все пенопласты с возможным исключением полого коалесцированного вспененного материала стренги (опыт №6.1) не являются удовлетворительными по звукопоглощению в вертикальном направлении, направлении, при котором пенопласты часто используют. Некоторые вспененные материалы требуют большего перфорирования, чем другие, для того, чтобы достичь ASC 0.3 или больше. Хотя другие вспененные материалы не требуют перформации совсем, чтобы достичь ASC 0.3 или больше.

Подвергают пенопласты из опытов 1.1, 7.1 и 7.2 испытанию на динамическую жесткость. Вырезают две серии образцов размером 10 см х 10 см из пенопластов. Одна серия, предназначенная для испытания в несжатом состоянии, имеет толщину, показанную в таблице 11. Другую серию сначала сжимают, позволяют восстановиться, а затем разрезают на образцы толщиной, показанной в таблице 11. Сжатие или эластификация происходит при приложении достаточного давления для сжатия образцов на 95% от их исходной толщины, с последующим снятием приложенного давления и восстановлением пенопласта. Помещают разновес размером 10 см × 10 см, массой 2 кг на образцы пенопласта, чтобы обеспечить удельную массу 200 килограммов на квадратный метр (кг/м2), и определяют динамическую жесткость согласно ISO 9052-1. Умножают величину измеренной динамической жесткости на толщину образца, чтобы рассчитать величину динамического модуля. В таблице 11 указан номер опыта по испытанию пенопласта, толщина образца (Т) в мм, подвергнут ли образец эластификации (компрессии), динамическая жесткость (DS) в меганьютонах на кубический метр (МН/м3) и динамический модуль (DM) в Ньютонах на квадратный миллиметр (Н/мм2 ).

Данные таблицы 11 показывают, что пенопласты с открытыми порами настоящего изобретения (опыты 1.1 и 7.1) имеют низкую динамическую жесткость и динамический модуль (особенно после сжатия/эластификации) по сравнению с пенопластом с закрытыми порами опыта *7.2. Пенопласт опыта 1.1. легко увеличивает эластичность, как показано почти семикратным улучшением и динамической жесткости, и динамического модуля. Такой пенопласт может быть использован как материал вставки для слоеной панели или гипсолитового ламината (PBL), а также как изоляция от звукового удара. Образующийся ламинат может быть использован как для тепло-, так и звукоизоляции стеновых конструкций.

Пр. 13

Повторяют пр.1, но используют 3-1/2 дюймовый (89 мм) экструдер, снабженный мундштуком пр.7, для переработки полимерной смеси полипропилен/этилен-октен-1 70/30 по массе (РР/ЕО) в пенопласт опыта 11.1. Поддерживают в экструдере следующий температурный режим: зона питания=170°С; зона плавления=205°С; зона дозирования=220°С; зона смешения=190°С; зона охлаждения и мундштук экструдера=153°С. Подают каждый из АО-01 и АО-2 в количестве 0,13 м.ч., тальк в количестве 0,15 м.ч. и HCFC-142b в количестве 12 м.ч.

ПП представляет собой вновь разработанный композит на основе смолы с высокой прочностью расплава, который имеет скорость течения расплава (MFR) 0,6 граммов/10 минут (г/10 минут) (ASTM D-1238, 230°С/2,16 кг) (Himont Incorporated). Композит представляет 50/50 по массе смесь смолы на основе разветвленного ПП сополимера (MFR 2 г/10 мин) и обычного ПП гомополимера (MFR 0,3 г/10 мин). ЕО представляет сополимер этилен/октен-1 (AFFINITY* FW 1650. плотность 0,902 г/см3, индекс расплава 3,0 г/10 мин (12) (ASTM D-1238, 190°С/2,16кг), The Dow Chemical Company).

Образующийся пенопласт имеет структуру с по существу открытыми порами (85% открытых пор по ASTM D 2856, Procedure А) и размер пор 0,94 мм. Пенопласт имеет плотность 40,4 кг/м3и площадь поперечного сечения 45 мм на 505 мм.

Подвергают пенопласт испытанию на звукопоглощение, как в пр. 11 (при нескольких частотах, как показано в таблице 12), и помещают результаты в таблицу 12.

Используют панель размером 105 см × 205 см, чтобы определить показатель снижения звука (R'w) по ISO 717/1-1982. Используют одну из двух конфигураций для результатов испытаний либо зарождающийся (только что образованный, без перформации) пенопласт, либо пенопласт, перфорированный как для V1h). Одной конфигурацией (номинально "I") является прямая лента пенопласта с толщиной 50 мм. Другой конфигурацией (номинально "W") является полоска пенопласта толщиной 40 мм с подложкой из полосок пенопласта, расположенных на 205 мм от чередующихся сторон ленты. Полоски имеют ширину 40 мм и толщину 5 мм. Такие организации по проведению испытаний, как Centre Experimental de Recherche et d'Etudes du Batiment et des Travaux Publics (CEBTP), легко осуществляют такие испытания.

R'w для зарождающегося пенопласта составляет 31 dB в конфигурации I и 33 dB в конфигурации W. R'w для перфорированного пенопласта составляет 39 dB. Эти результаты подтверждают положительное действие перфорирования.

Пр. 14

С некоторыми изменениями повторяют пр.1 с получением вспененных материалов для пенопласта опыта 14.1. Меняют экструдер на 6" (152,4 мм) экструдер и мундштук на мундштук с 1950 отверстиями (13 рядов по 150 отверстий, расположенных по схеме треугольника, как в пр.1 с отверстиями размером 0,84 мм, расположенными друг от друга на 3,53 мм). Подают смолу РР-2 в экструдер со скоростью 544 кг/ч вместе с 0,2 м.ч. порошкообразного антиоксиданта (Ultranox® 815P, General Electric (АО-3)) и 0,8 м.ч. концентрата АО-1 (15% мае., в расчете на массу концентрата, АО-1 в смоле на основе полиэтиленовой смолы низкой плотности, имеющей индекс расплава (I2) 1,8 грамм/10 минут (г/10 мин)(ASTM D-1238, 190°С/2,16 кг) и плотность 0,923 г/см3). Изменяют температурный режим следующим образом: зона питaния=170°C, зона плавления=190°С, зона дозирования=210°С и зона смешения=195°С. Снижают скорость подачи изобутана до 16,5 м.ч. Используют температуру в зоне охлаждения и блоке мундштука до 158°С с образованием стабильного пенопласта.

В таблице 13 представлены свойства и параметры для опыта 14.1.

Данные в таблице 13 демонстрируют получение продукта в виде панели из коалесцированной вспененной стренги с открытыми порами, представляющего осуществление настоящего изобретения на крупномасштабном оборудовании.

Пр. 15

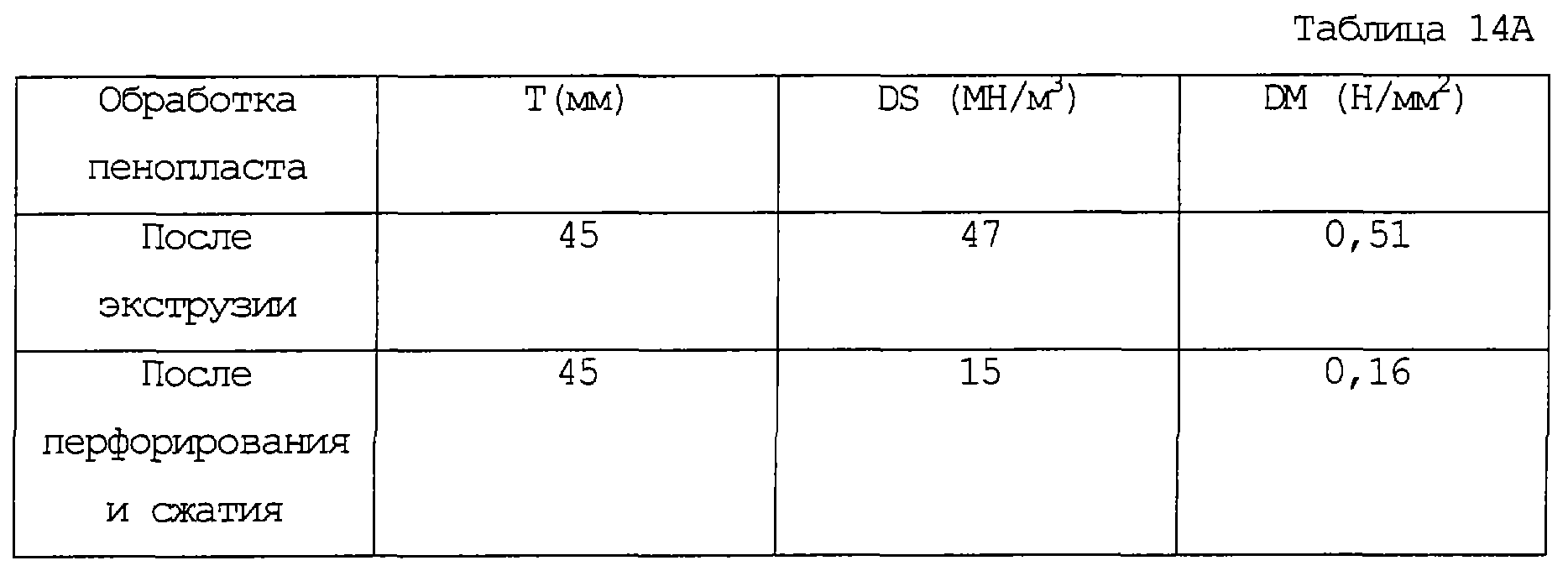

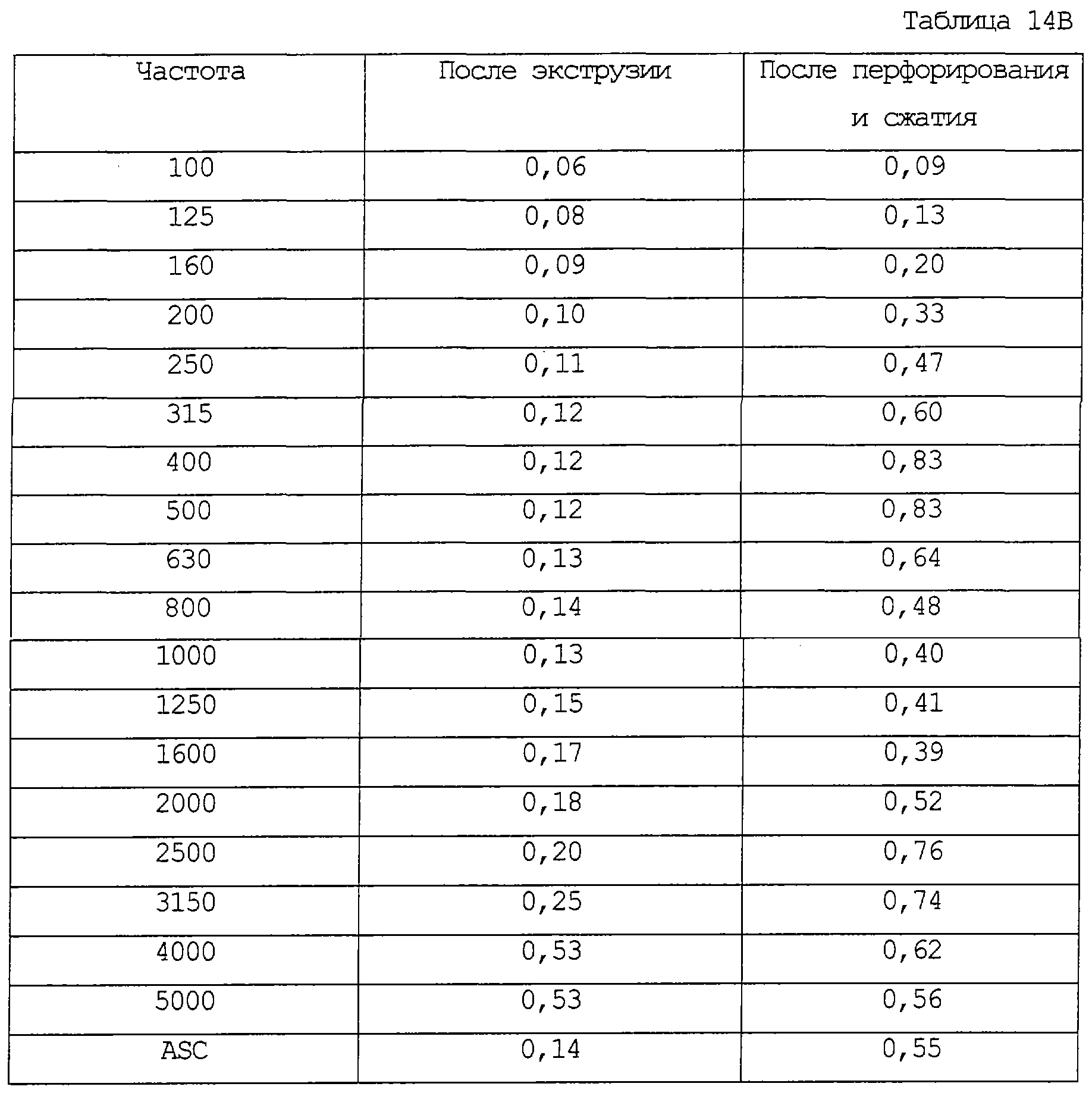

Подвергают пенопласт опыта 14.1 испытаниям на динамический модуль и динамическую жесткость, как в пр.12, и испытанию на коэффициент звукопоглощения, как в пр.10. Испытывают пенопласт как после экструзии, так и после перфорирования (V4h, как в пр.10), и компрессионной обработки (как в пр.12). В таблицах 14А и 14В представлены полученные результаты.

В таблице 14А представлены результаты определения динамического модуля и сопротивления воздушному потоку для опыта 15.

В таблице 14В представлены результаты определения коэффициента звукопоглощения для опыта 15.

Данные в таблицах 14А и 14В свидетельствуют о том, что вспененный материал, полученный в опыте 14, после перфорирования и сжатия становится отличным акустическим материалом с низкой динамической жесткостью и хорошими коэффициентами звукопоглощения.

Пр.16

Получают гипсолитовый ламинат (PBL) из экструдированного пенопласта (пр.14) и пенопласта, который перфорировали и подвергли компрессионной обработке (пр.15). При изготовлении PBL сначала дублируют панели из пенопласта с получением вспененного ламината с толщиной 77 мм, затем дублируют вспененный ламинат с гипсолитом толщиной 13 мм. Приклеивают каждый гипсолитовый ламинат PBL к бетонной стене толщиной 160 мм, чтобы покрыть всю площадь стены 2,5 м × 4 м с использованием строительных жидких растворов и подвергают полученную конструкцию измерениям потерь при прохождении звука (в децибеллах (dB) при частотах, показанных в таблице 15, и рассчитывают показатель снижения звука (R'w) для каждой конструкции в соответствии с методом испытаний Международной организации по стандартизации (ISO) 717-1. Такие испытательные центры, как СЕВТР, проводят такие измерения

Данные в таблице 15 свидетельствуют о том, что пенопласт с открытыми порами, полученный в опыте 14, хорошо действует как звукоизолирующий слой, особенно когда он подвергнут перфорированию и сжатию. В конструкции PBL перфорированный и сжатый пенопласт обеспечивает улучшение на 9 дБ в R'w по сравнению с голой бетонной стеной.

Аналогичные результаты ожидают и при использовании других вспененных материалов согласно настоящему изобретению, особенно тех, которые получены с использованием вспенивающего-профилирующего устройства настоящего изобретения.

Реферат

Изобретение относится к полиолефиновому пенопласту с открытыми порами, который пригоден для использования для звукоизоляции и теплоизоляции и устройству для получения таких пенопластов. Экструдированный, коалесцированный вспененный материал стренги с открытыми порами содержит пропиленовый полимерный материал, имеет плотность не более 20 кг/м3 или менее, причем содержание открытых пор составляет, по меньшей мере, 50 % и размер пор 2 мм или менее. Акустический активный вспененный пропиленовый полимерный материал стренги имеет плотность не более 100 кг/м3, содержание открытых пор, по меньшей мере, 50 %, размер пор 2 мм или менее и коэффициент снижения шума в направлении экструзии, по меньшей мере, 0,3. При этом пенопласт содержит в себе множество перфорационных каналов, ориентированных в направлении, по существу перпендикулярном направлению экструзии. При этом полученная структура пенопласта имеет сопротивление воздушному потоку менее или равное 70 кПа с/м2. Это обеспечивает желательный уровень поглощения звука в направлении, перпендикулярном направлению экструзии. 6 с. и 24 з.п. ф-лы, 2 ил., 15 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ непрерывного или полунепрерывного получения поропласта

Патенты аналоги

Способ непрерывного или полунепрерывного получения поропласта

Комментарии