Способ и установка для прессования предварительносформованных или плоских заготовок с целью получения керамической плитки - RU2323085C2

Код документа: RU2323085C2

Чертежи

Описание

Область техники.

Изобретение относится к способу и соответствующей установке для прессования предварительно сформованных плиток или листов из керамического материала.

Уровень техники.

Известны способы формования керамической плитки, в которых осуществляют подготовку порошковой массы, предварительное формование с получением плоской заготовки из порошков, составляющих плитку, покрытие этой заготовки, по крайней мере, вторым слоем порошков с получением поверхностной отделки, и окончательное прессование заготовки с отделкой с получением готовой плитки.

Плоскую заготовку обычно получают прессованием порошковой массы под давлением менее 100 кг/см2, в результате чего заготовка получается твердой, но хрупкой. Хрупкость заготовки делает процесс ее помещения в полость для прессования сложным для выполнения. Для этой цели используют известные устройства, которые механически перемещают заготовку к нижнему штампу пресса. Одно из таких устройств полностью описано в ЕР 1256427 на имя того же заявителя, что и в данной заявке, которая может быть использована для более полного понимания данного изобретения.

Это устройство для помещения заготовки механически воздействует на, по крайней мере, одну из сторон предварительно сформованной заготовки, проталкивая и помещая ее над нижним штампом пресса. Было установлено, что, в особенности для заготовок большого размера, такое механическое воздействие вызывает повреждения в точках контакта, которые разрушают края заготовки.

Целью данного изобретения является устранение недостатков известного уровня техники посредством простого и рационального решения, стоимость которого будет меньше, чем стоимость систем, известных из уровня техники.

Раскрытие изобретения.

Цель изобретения достигается посредством настоящего изобретения, обладающего признаками, раскрытыми в формуле изобретения.

Если говорить более подробно, способ согласно данному изобретению состоит в том, что предварительно сформованные плоские заготовки располагают отдельно друг от друга на конвейерной ленте, передвигают ленту с заготовкой для прессования в прессовочный блок, снабженный, по крайней мере, одним верхним штампом, с которым связана, по крайней мере, одна штамповочная пластина, измеряют положение предварительно сформованной заготовки относительно положения штампа пресса с помощью подходящих средств для измерения, сравнивают измеренные значения с соответствующими заранее заданными контрольными значениями, на основе результата такого сравнения располагают штамп пресса с соответствующей штамповочной пластиной точно над указанной заготовкой и с той же ориентацией, которую имеет заготовка на конвейерной ленте, осуществляют прессование предварительно сформованной заготовки с получением плитки.

Согласно предпочтительному варианту осуществления изобретения измерение положения предварительно сформованной заготовки относительно пресса осуществляют по отношению к штампу пресса, либо, в альтернативном варианте, по отношению к штамповочной пластине, связанной со штампом, либо по отношению к любой точке, имеющей жесткую привязку к прессу.

При измерении положения заготовки расстояние между краем заготовки и соответствующими сенсорами, используемыми для проведения таких измерений, измеряют на двух смежных краях заготовки.

Полученные данные предпочтительно сравнивают с предварительно заданными значениями, при этом управление средствами, с помощью которых располагают (устанавливают положение) штамп пресса и соответствующую штамповочную пластину над предварительно сформованной заготовкой, осуществляют на основе результатов такого сравнения.

Согласно одному из вариантов осуществления изобретения проводят, по крайней мере, два измерения в двух пространственно разделенных (различных) точках на каждом из двух смежных краев заготовки, при этом полученные значения сравнивают с соответствующими предварительно заданными контрольными значениями.

Способ согласно данному изобретению применяют в установке для прессования предварительно сформованных плоских заготовок, которая содержит конвейерную ленту для перемещения заготовок в прессовочный блок, снабженный верхним штампом, с которым связана подвижная штамповочная пластина, причем прессовочный блок снабжен средствами для измерения положения предварительно сформованной заготовки по отношению к указанному штампу, и средствами для расположения штампа точно над заготовкой и с той же ориентацией, которую имеет заготовка на конвейерной ленте.

Средства для измерения положения связаны со штамповочной пластиной или со штампом пресса, и содержат, по крайней мере, два датчика положения, связанные с двумя смежными краями штампа, каждый из которых измеряет расстояние между датчиком и соответствующим краем плоской заготовки для прессования. Данные измерений поступают в процессор, который их обрабатывает и/или сравнивает с предварительно заданными приведенными в качестве образца данными, и затем активирует средства управления с тем, чтобы расположить штамп точно над заготовкой.

Первый вариант осуществления изобретения содержит четыре датчика положения, связанные попарно с двумя смежными краями штамповочной пластины. В этом случае для каждого края проводят два измерения, полученные значения сравнивают с соответствующими заранее заданными контрольными значениями.

Согласно другому варианту осуществления изобретения два датчика положения связаны с первым краем штамповочной пластины, а третий датчик - с одним из краев, смежных с первым краем.

В этом случае два датчика, расположенные на первом крае штамповочной пластины, измеряют расстояние от первого края заготовки, а третий измеряет расстояние от одного из смежных краев.

Согласно изобретению средства управления содержат набор цилиндропоршневых узлов, которые воздействуют на края подвижной пластины, связанной с верхней крестовиной пресса, штампом и штамповочной пластиной, связанной со штампом, причем штамп жестко соединен с подвижной пластиной. В первом варианте осуществления изобретения цилиндропоршневые узлы перемещают штамп в направлении, поперечном по отношению к направлению перемещению заготовки на ленте, и ориентируют штамп таким образом, что он принимает ту же ориентацию, что и заготовка на ленте, в то время как изменение положения заготовки в направлении перемещения ленты может быть осуществлено посредством управления движением самой ленты.

В другом варианте осуществления изобретения средства управления способны располагать штамп точно над заготовкой, изменяя его положение также в направлении перемещения ленты.

Для лучшего понимания способа и соответствующей установки согласно изобретению ниже приведен предпочтительный вариант их осуществления, причем такой вариант осуществления не ограничивает изобретение и проиллюстрирован с помощью сопроводительных чертежей.

На Фиг.1 схематично изображен вид сбоку в разрезе части установки для прессования согласно данному изобретению.

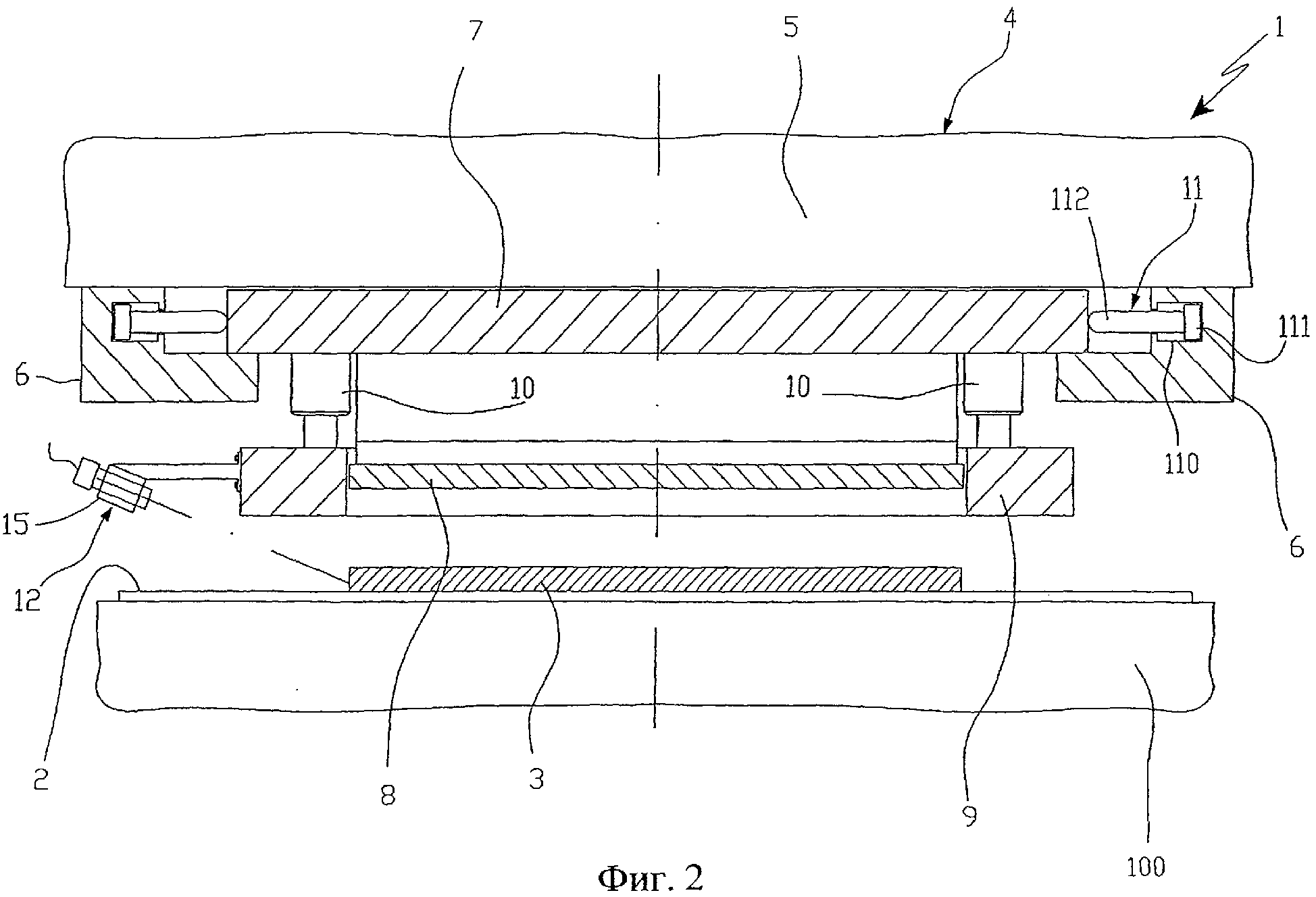

На Фиг.2 приведено сечение, выполненное по линии II-II, показанной на Фиг.1.

На Фиг.3 приведено сечение, выполненное по линии III-III, показанной на Фиг.1, в первом рабочем положении.

На Фиг.4 приведено сечение, выполненное по линии III-III, показанной на Фиг.1, во втором рабочем положении.

На Фиг.5 приведено то же сечение, которое показано на Фиг.2, причем устройство находится на другой стадии выполнения работы.

На Фиг.6 представлено сечение, выполненное по линии VI-VI, показанной на Фиг.7.

На Фиг.7 представлено сечение, выполненное по линии VII-VII, показанной на Фиг.6.

На чертежах показана установка 1 для прессования для осуществления способа согласно изобретению.

Установка 1 содержит конвейерную ленту 2 для перемещения расположенных отдельно друг от друга предварительно сформованных плоских заготовок 3 под пресс 4.

Заготовки 3 предварительно формуют под давлением, которое оставляет от 10 до 100 кг/см2.

Как показано на Фиг.1, ниже конвейерной ленты 2, в положении, соответствующем расположению пресса 4, помещена пластина 100, которая выполняет функцию «наковальни» при прессовании.

Пресс 4 содержит верхнюю подвижную крестовину 5, снабженную с двух противоположных краев двумя брусами 6, имеющими L-образный профиль, служащими для поддерживания пластины 7. Верхний штамп 8 со связанной с ним подвижной штамповочной пластиной 9 жестко связан с пластиной 7. Для того чтобы штамповочная пластина 9 могла перемещаться в вертикальном направлении (по высоте) по отношению к верхней крестовине 5, ее прикрепляют к пластине 7 посредством четырех цилиндропоршневых узлов 10.

Как показано на Фиг.3 и 4, пластина 7 может поворачиваться относительно верхней крестовины 5 пресса и перемещаться в направлении, поперечном по отношению к направлению движения ленты 2, под действием двух гидравлических цилиндропоршневых узлов 11, связанных с брусами 6, имеющими L-образный профиль (профильные брусы), которые поддерживают пластину 7.

Каждый из цилиндропоршневых узлов 11 содержит цилиндр 110, который вставлен в соответствующее ему отверстие в брусе 6, имеющем L-образный профиль, причем внутри цилиндра скользит подвижный поршень 111, несущий поршневой стержень 112, один конец которого выходит за пределы цилиндра 110 с тем, чтобы воздействовать на внешний край пластины 7.

Работу цилиндропоршневых узлов 11 контролируют на основе положения предварительно сформованной заготовки 3 по отношению к верхнему штампу 8 или к штамповочной пластине 9 пресса, связанной со штампом 8. Положение предварительно сформованной заготовки 3 измеряют при помощи средств 12 для измерения, связанных с прессом.

В приведенном на чертежах примере средства 12 для измерения связаны со штамповочной пластиной 9 пресса и предназначены для измерения расстояния от ближайшего края предварительно сформованной заготовки. Указанные средства 12 содержат четыре устройства 13, 14 и 15, 16, причем устройства 13 и 14 расположены на одном крае штамповочной пластины 9, а устройства 15 и 16 расположены на одном из смежных краев. Устройства 13 и 14 измеряют (относительно направления передвижения ленты 2) расстояние между каждым устройством и передним краем заготовки для прессования, в то время как устройства 15 и 16 измеряют расстояние от каждого устройства до одного из боковых краев заготовки. Таким образом, для каждого края проводят два измерения, причем измерения проводят в пространственно разделенных точках. Измеренные значения поступают в процессор (не показан), который их обрабатывает и сравнивает с соответствующими заранее заданными контрольными значениями.

Необходимо отметить, что процессор вычисляет среднее значение полученных устройствами 13 и 14 данных измерений и сравнивает полученное среднее значение с контрольным значением. Следовательно, ленту 2 будут передвигать до тех пор, пока среднее значение, вычисленное процессором, не совпадет с контрольным значением.

Когда лента останавливается, процессор считывает с датчиков 15 и 16 показания, сравнивает их с соответствующим контрольным значением и затем на основе результата сравнения управляет работой цилиндропоршневых узлов 11.

Цилиндропоршневые узлы 11 предназначены для поворота штампа для осуществления его ориентации в том же направлении, в котором ориентирована заготовка на ленте 2, а также для перемещения штампа в направлении, поперечном по отношению к направлению перемещения ленты 2, до тех пор, пока он не займет положение точно над предварительно сформованной заготовкой. Любое изменение положения штампа в направлении перемещения ленты достигается посредством управления работой ленты 2.

Затем осуществляют прессование под давлением от 200 до 500 кг/см2.

Способ согласно изобретению раскрыт на примере описания установки.

Если говорить более подробно, в способе располагают предварительно сформованные заготовки отдельно друг от друга на конвейерной ленте, передвигают ленту таким образом, чтобы поместить заготовку для прессования в прессовочный блок, снабженный, по крайней мере, одним верхним штампом, с которым связана штамповочная пластина, измеряют положение предварительно сформованной заготовки относительно положения штампа пресса с помощью подходящих средств для измерения, сравнивают измеренные значения с соответствующими заранее заданными контрольными значениями, на основе результата такого сравнения располагают штамп пресса точно над заготовкой и с той же ориентацией, которую имеет заготовка на конвейерной ленте, после чего осуществляют прессование предварительно сформованной заготовки с получением плитки.

Согласно способу по изобретению по окончанию прессования штамп оставляют на плитке, тогда как штамповочную пластину поднимают, снимая тем самым нагрузку по ее контуру (периметру). Штамп затем также поднимают, и конвейерная лента перемещает сформованную таким образом плитку за пределы прессовочного блока.

На Фиг.6 и 7 показан вариант осуществления изобретения, который отличается от вышеописанного в основном в отношении средств для расположения штампа и связанной с ними штамповочной пластины. Указанные чертежи используют единообразную ссылочную нумерацию для тех компонентов (узлов), которые идентичны и уже описаны в первом варианте осуществления изобретения.

На чертежах показано, что пластина 7 поддерживается по периметру рамой 20, которая имеет L-образную форму, с которой связаны средства для расположения (изменения положения) этой пластины.

Предпочтительно, указанные средства содержат восемь гидравлических цилиндропоршневых узлов 21, связанных попарно с каждым краем расположенной по периметру рамы 20. Это позволяет изменять положение штампа 8 для его расположения над заготовкой для прессования как в направлении, поперечном по отношению к направлению перемещения ленты 2, так и в том же направлении, в котором происходит перемещение ленты. Кроме того, посредством указанных цилиндропоршневых узлов штамп может быть ориентирован точно так же, как и заготовка на ленте.

Наконец, в показанном на чертежах варианте осуществления изобретения средства 12 для измерения положения заготовки содержат четыре устройства 13, 14 и 15, 16, причем устройства 13 и 14 расположены на одном крае штамповочной пластины 9, а устройства 15 и 16 расположены на одном из смежных краев.

Однако нужно отметить, что вместо них могут быть использованы и только три средства для измерения, два из которых используют для измерения расстояния от одного края заготовки, и одно - для измерения расстояния от одного из двух смежных краев заготовки.

Реферат

Изобретение относится к способу и соответствующей установке для прессования предварительно сформованных плиток или листов из керамического материала. Способ прессования предварительно сформованных плоских керамических заготовок, в котором выполняют следующие стадии: располагают предварительно сформованные заготовки отдельно друг от друга на конвейерной ленте, передвигают ленту с заготовкой для прессования в прессовочный блок, снабженный, по крайней мере, одним верхним штампом, с которым связана штамповочная пластина, измеряют положение предварительно сформованной заготовки относительно положения штампа пресса с помощью подходящих средств для измерения, сравнивают измеренные значения с соответствующими заранее заданными контрольными значениями, на основе результата такого сравнения располагают штамп пресса точно над указанной заготовкой и с той же ориентацией, которую имеет заготовка на конвейерной ленте, осуществляют прессование предварительно сформованной заготовки с получением плитки. Способ согласно данному изобретению применяют в установке для прессования предварительно сформованных плоских заготовок, которая содержит конвейерную ленту для перемещения указанных заготовок в прессовочный блок, снабженный верхним штампом, с которым связана подвижная штамповочная пластина, причем блок снабжен средствами для измерения положения предварительно сформованной заготовки по отношению к штампу, средствами для сравнения данных, полученных с помощью средств для измерения, с контрольными значениями, и средствами для расположения указанного штампа точно над заготовкой и с той же ориентацией, которую имеет заготовка на конвейерной ленте. Технический результат изобретения заключается в устранении механических повреждений краев заготовок при их перемещении. 2 н. и 20 з.п. ф-лы, 7 ил.

Комментарии