Способ газификации твёрдого топлива и устройство для его осуществления - RU2730063C1

Код документа: RU2730063C1

Чертежи

Описание

Изобретение относится к области переработки твердых топлив с получением горючего газа, в т.ч. синтез-газа, и может быть использовано для переработки органических топлив с плохой газопроницаемостью склонных к неустойчивому горению с образованием каналов.

Известно достаточно большое число способов газификации различных твердых топлив в вертикальных шахтных реакторах с нижней подачей дутья. Во всех этих способах топливо (уголь, сланец, биотопливо, изношенные шины и др.) загружают в верхнюю часть реактора через шлюзовую камеру, в нижнюю часть реактора подают кислородсодержащий газ (воздух, кислород, парокислородную смесь), а получаемый при неполном сгорании топлива горючий газ выводят из верхней части реактора. В шахтной печи формируются (снизу вверх): зона остывания золы, зона горения, зона пиролиза и зона сушки. Основной проблемой при работе газогенератора в виде вертикальной шахтной печи является обеспечение стабильного положения зоны горения в реакторе.

Известен способ газификации твердого топлива в шахтном реакторе (Патент GB 1435088, C10J 3/02, опуб. 1976-05-12) путем стабилизации процесса горения спекающихся углей, которые теряют газопроницаемость при горении, включающий совместную загрузку в реактор угля и инертного разбавителя - полых цилиндров, изготовленных из огнеупорного материала. Однако этот способ имеет только ограниченную область применения, так как учитывает только свойства спекающихся углей.

Известен способ газификации изношенных шин (патент US 4588477, С09С 1/48, опуб. 1986-05-13), включающий загрузку кусков шин в реактор в смеси с кусками огнеупора, подачу газа-окислителя совместно с горючим газом в среднюю часть реактора через пояс дутьевых фурм-горелок, расположенных по окружности реактора, и подачу в нижнюю часть реактора водяного пара. При этом в зоне остывания коксового остатка происходит восстановление окиси цинка до металла. Для регулировки выхода ароматических углеводородов в процессе производят отбор части летучих продуктов пиролиза и с помощью вентилятора принудительно принудительно подают их в зону пиролиза. Однако при осуществлении этого процесса не обеспечивается полнота сгорания горючего.

Известен способ газификации твердого топлива, принятый за прототип, в реакторе, снабженном боковыми дутьевыми фурмами, расположенными в средней части шахты реактора (патент GB 2093476, C10J 3/02, опуб. 1982-09-02), включающий загрузку твердого топлива в верхнюю часть вертикального шахтного реактора, подачу в нижнюю часть реактора кислородсодержащего газа, проведение в реакторе пиролиза и горения твердого топлива в противотоке кислородсодержащего газа, вывод из реактора газообразных продуктов пиролиза из верхней части реактора, непрерывное измерение температуры на стенках реактора и выгрузку из нижней части реактора твердого остатка горения, при этом максимальную температуру процесса поддерживают в средней части реактора, в котором в процессе газификации кислород или обогащенный кислородом кислородсодержащий газ дополнительно подается выше зоны горения одновременно по всей окружности с целью повысить калорийность получаемого газа.

Однако в результате процесса газификации не всегда происходит равномерное по сечению реактора горение, это приводит к образованию каналов горения, дестабилизации положения в нем зоны горения и, в конечном счете, к необходимости прерывания процесса. В результате значительно ограничивается ассортимент перерабатываемых материалов, в частности, известные способы не предназначены для газификации древесных щепы и опилок.

Из вышесказанного следует задача, решаемая настоящим изобретением - обеспечить при газификации широкого спектра конденсированных топлив устойчивость зоны горения и предотвратить образование каналов горения в слое материала и равномерность горения по сечению реактора. Предлагаемое изобретение путем стабилизации фронта горения в шахтном реакторе решает задачу обеспечения длительной устойчивой работы реактора с одновременным расширением ассортимента перерабатываемых материалов, в частности, проведение газификации древесных отходов, являющихся побочным продуктом деревообрабатывающей промышленности.

Поставленная задача решается в способе газификации твердого топлива, включающем загрузку твердого топлива в верхнюю часть вертикального шахтного реактора, подачу кислородсодержащего газа (воздуха, обогащенного кислородом воздуха или кислорода, возможно с добавлением пара) в недостатке по отношению к топливу (меньше чем требуется для полного окисления последнего) в нижнюю часть реактора, проведение пиролиза и горения твердого топлива в противотоке газа, вывод газообразных продуктов горения и пиролиза (горючего газа) из верхней части реактора, измерение температуры на внутренних стенках реактора (контактирующих с топливом) и выгрузку из нижней части реактора твердого остатка горения, при этом максимальную температуру процесса поддерживают в средней части реактора, соответственно регулируя скорость выгрузки твердого остатка горения. Новизна предлагаемого способа заключается в том, что производят отбор части газообразных продуктов горения и пиролиза из верхней части реактора и принудительно, например, с помощью вентилятора, подают эту часть газообразных продуктов горения и пиролиза в среднюю часть реактора. Для эффективной стабилизации зоны горения по всему сечению реактора подача части газообразных продуктов горения и пиролиза в средней части реактора производится через ряд фурм равномерно распределенных по окружности в средней части реактора. При этом положение зоны горения даже неоднородных топлив становится привязанным к расположению пояса фурм, равномерно распределенных по окружности, а само горение топлива в этой зоне за счет горения подаваемого с разных сторон газа, становится достаточно равномерным по сечению реактора.

Технический результат при осуществлении предлагаемого способа заключается в стабилизации положения зоны горения в реакторе по вертикали и достижение равномерного распределения процесса по сечению пеактора.

Описанная выше подача отбираемых из верхней части реактора газообразных продуктов горения и пиролиза в среднюю часть реактора позволяет добиться стабилизации положения зоны горения в реакторе в его средней части, куда подается часть газообразных продуктов горения и пиролиза, поскольку ниже зоны подачи газообразных продуктов горения и пиролиза в средней части реактора коксовый остаток пиролиза топлива сгорает в избытке подаваемого кислородсодержащего газа, и зона горения не может опуститься ниже; в то же время, зона горения не может подняться выше зоны подачи газообразных продуктов горения и пиролиза в средней части реактора, поскольку в этой зоне кислород, подаваемый в составе кислородсодержащего газа, полностью расходуется в реакции с горючими компонентами газообразных продуктов горения и пиролиза (водородом, окисью углерода, парами пиролизных смол) и, возможно, коксовым остатком пиролиза твердого топлива.

Распределение подаваемого горючего газа поясом из не менее четырех равномерно распределенных по окружности фурм обеспечивает достатосно равномерное по сечению реактора поступление газообразных продуктов горения и пиролиза. Таким образом достигается локализация и стабилизация зоны горения в реакторе и достаточная равномерность горения по сечению реактора, чем обеспечивается устойчивая работа реактора при газификации неоднородных топлив с плохой газопроницаемостью.

Помимо этого, описанный способ предоставляет и дополнительное преимущество по сравнению с процессами газификации на известном техническом уровне. А именно, повышение энергетической эффективности процесса, поскольку водяной пар, (образующийся при сушке и пиролизе топлива и всегда присутствующий в газообразных продуктах горения и пиролиза), частично поступает в зону горения, где при высокой температуре достаточно равномерно по сечению реактора реагирует с топливом с образованием дополнительного количества окиси углерода и водорода вместо того, чтобы быть балластом в составе продуктов горения и пиролиза, направляемых потребителю в качестве газообразного топлива.

В случае газификации малозольного топлива, например, древесных или сельскохозяйственных отходов, загрузку твердого топлива в верхнюю часть вертикального шахтного реактора предпочтительно производят совместно с кусковым огнеупорным материалом. Этот кусковой материал, в процессе накапливается в нижней части реактора и выполняет роль разрыхлителя и теплоносителя - он создает в нижней части реактора газопроницаемый пористый слой, в котором равномерно распределяется по сечению шахты реактора и подогревается перед поступлением в зону горения кислородсодержащий газ, подаваемый в реактор.

Для наиболее эффективной стабилизации зоны горения по сечению реактора при подаче части газообразных продуктов горения и пиролиза в средней части реактора через ряд фурм, равномерно распределенных по окружности в средней части реактора, предпочтительно производят регулировку подачи газообразных продуктов горения и пиролиза в среднюю часть реактора, для чего перераспределяют поток газов между фурмами таким образом, что увеличивают подачу газообразных продуктов горения и пиролиза через фурмы с той стороны реактора, где измеряемая температура в реакторе (на его внутренней стенке) выше, и уменьшают с той стороны реактора, где измеряемая температура в реакторе ниже. Регулировку подачи через фурмы производят с помощью устройств, регулирующих поступление газа через фурмы, например, регулируемых заслонок и/или используя независимо управляемые устройства, например, вентиляторы, для подачи горючего газа в каждую фурму.

При газификации влажного топлива возможно дополнительное улучшение описанного метода. Для этого отбор газообразных продуктов горения и пиролиза в верхней части реактора производят из слоя твердого топлива в верхней части реактора на уровне ниже верхнего уровня загрузки твердого топлива в реакторе, например, через ряд фурм, заглубленных в слой топлива ниже уровня загрузки. При такой организации процесса топливо, загружаемое в реактор, предварительно подогревается в потоке той части газообразных продуктов горения и пиролиза, которая направляется потребителю в качестве топлива. При этом происходит конденсация влаги из горючего газа на холодном топливе. Ниже зоны отбора части газообразных продуктов горения и пиролиза, направляемой в среднюю часть реактора, происходит дальнейшее нагревание топлива и испарение влаги. Таким образом, влага топлива преимущественно направляется в зону горения, где реагирует с топливом при высокой температуре.

Еще одним аспектом изобретения является устройство для реализации заявляемого способа.

Известно значительное количество шахтных газификаторов противоточного типа для осуществления газификации твердых топлив, в которых мог бы быть реализован предлагаемый процесс. Например, вертикального шахтного реактора Lurgi, описанного в [T. Malkow, Novel and innovative pyrolysis and gasification technologies for energy efficient and environmentally sound MSW disposal, Waste Management 24 (2004) 53-79]; (см. также [Erdmann, С., Liebner, W., Seifert, W., 1998. Lurgi's MPG and BGL gasifiers at SVZ Schwarze Pumpe status and experiences // in: IGCC application. Gasification Technology Conference, 17-20 October 1999, San Francisco, СА]). Указанный реактор содержит в верхней части загрузочный шлюз, позволяющий загружать топливо без выхода генераторного газа в атмосферу, вращающийся колосник, осуществляющий управляемую выгрузку твердого остатка (золы), и разгрузочный шлюз в нижней части. В нижней части вертикальной шахты организована подача кислородсодержащего газа-окислителя, в верхней части - вывод горючего газа.

Для того, чтобы использовать подобный реактору Lurgi газификатор для реализации предложенного процесса потребуются дополнительные конструктивные изменения.

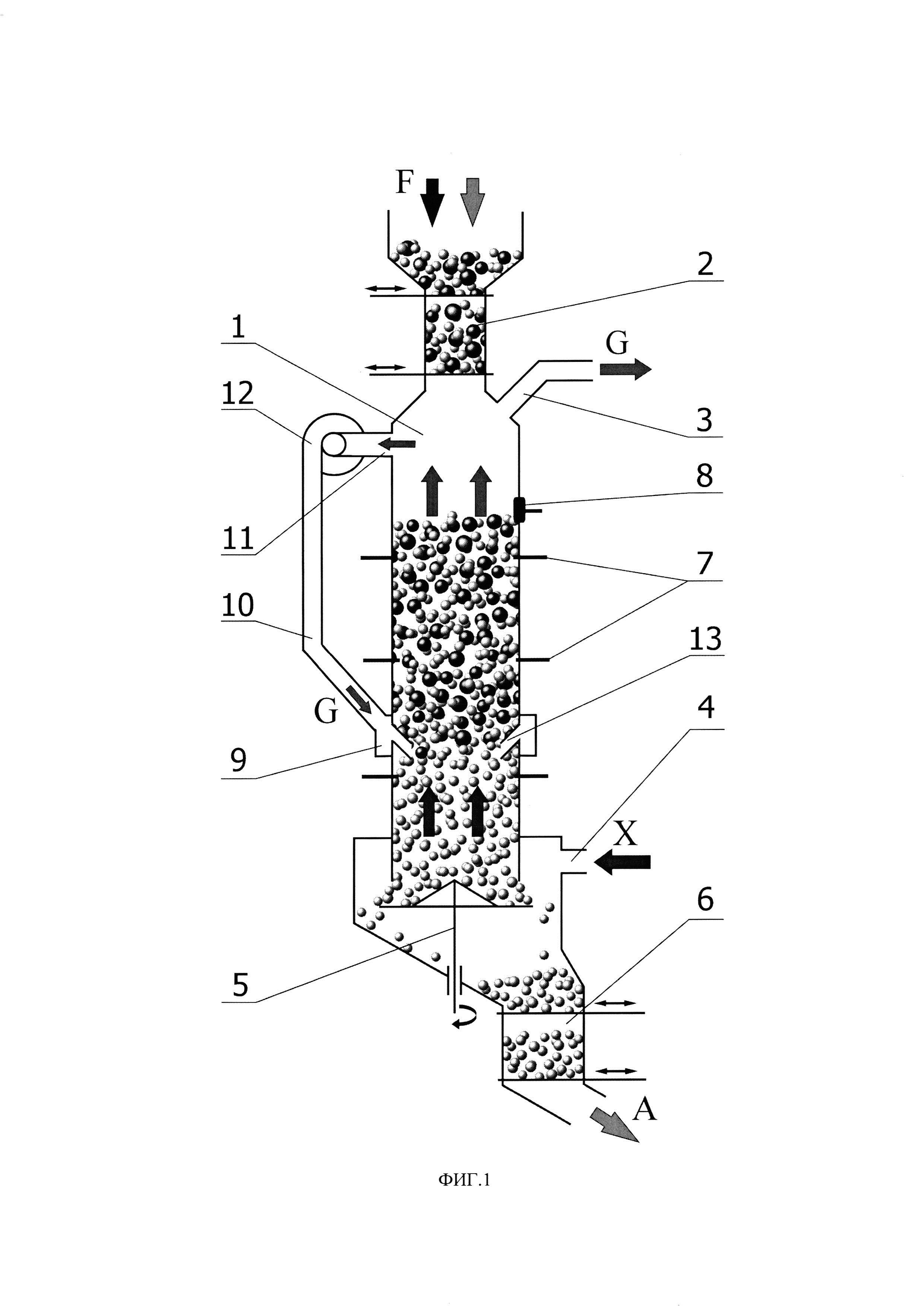

Предлагается устройство для получения горючего газа при газификации конденсированного топлива, реактор 1, выполненный в виде вертикальной шахтной печи, снабженной устройством 2 загрузки твердого материала F в верхнюю часть, устройством 3 вывода из верхней части горючего газа G, устройством 4 подачи кислородсодержащего газа X в нижней части, устройством выгрузки твердого остатка горения А, например, в виде вращающегося колосника 5 и шлюзового устройства 6, в нижней части. Реактор снабжен датчиками температуры 7, измеряющими температуры по внутренним стенкам шахты реактора, и датчиком уровня 8, определяющим положение верхнего уровня загрузки материала F в реакторе. Новизна предлагаемого устройства состоит в том, что оно снабжено дополнительными вводами 9 горючего газа G в средней части, выполненными в виде пояса не менее четырех фурм, равномерно распределенных по окружности, соединенными по крайней мере одним газоходом 10 с дополнительным устройством вывода 11 горючего газа G, в верхней части реактора 1, причем газоход 10 снабжен устройством 12 принудительной подачи горючего газа G, например, вентилятором.

При подаче горючего газа G в средней части реактора этот газ требуется распределять достаточно равномерно по сечению шахты 1, для чего ввод 9 горючего газа G в реактор 1 может быть выполнен в виде четырех или более фурм 13, расположенных равномерно по окружности предпочтительно на уровне ниже половины общей высоты реактора 1. Такое расположение фурм обеспечивает достаточно равномерное распределение горючего газа G, подаваемого в средней части реактора 1, по сечению шахты.

Предпочтительно фурмы ввода горючего газа G выполнены входящими в сечение реактора на глубину более 0.1, но менее 0.25 диаметра рабочего сечения реактора 1 (сечения, в котором происходит движение газифицируемого материала и фильтрация через него газового потока). Таким образом, производится более равномерное, чем при вводе с периферии шахты, распределение газов по сечению шахты реактора 1, но, вместе с тем, не перекрывается фурмами сечение, обеспечивающее опускание твердого материала под действием собственного веса при выгрузке из нижней части реактора зольного остатка горения.

Фурмы ввода горючего газа G предпочтительно снабжают регулируемыми заслонками и/или индивидуально управляемыми устройствами 12 подачи горючего газа G. Это позволяет регулировать подачу горючего газа G с различной скоростью в разные зоны сечения реактора в соответствии с температурами, измеряемыми датчиками 7.

Отбор части горючего газа G, для подачи в среднюю часть реактора 1 предпочтительно должен производиться из слоя загруженного твердого материала F ниже верхнего уровня загрузки. Для этого дополнительный вывод 11 горючего газа G, в верхней части реактора 1 располагают ниже датчика уровня загрузки 8.

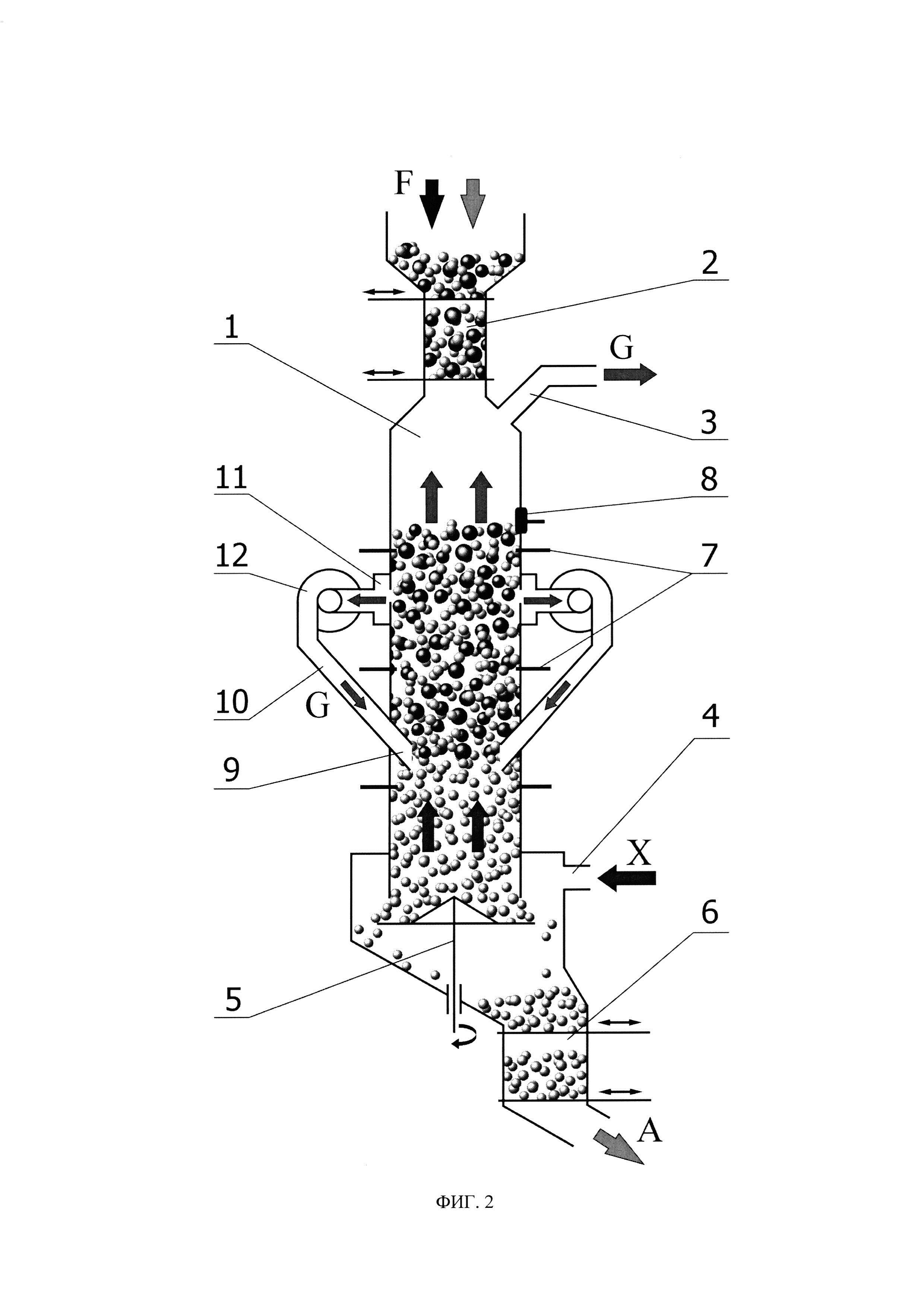

Дополнительный вывод 11 горючего газа G, в верхней части реактора 1 предвочтительно выполняют в виде виде ряда фурм, распределенных по окружности реактора. Этим обеспечивается более равномерный отбор газообразных продуктов.

На Фиг. 1 представлена принципиальная схема возможной реализации процесса в предлагаемом устройстве, и показаны основные элементы соответствующего устройства.

Фиг. 2 показывает вариант организации процесса с организацией отбора горючего газа на уровне ниже верхнего уровня загрузки твердого материала.

Процесс в устройстве, представленном на Фиг. 1, протекает следующим образом:

Топливо F, возможно, с добавлением твердого кускового материала, загружают в реактор 1, выполненный в виде вертикальной шахтной печи, через загрузочное устройство 2, снабженное газоплотным затвором. Уровень загрузки поддерживают постоянным на уровне датчика уровня загрузки 8. В верхней части реактора находится устройство 3 вывода газа, через которое отбирают и направляют потребителям горючий газ G. Топливо в реакторе опускается под действием собственного веса. Топливо нагревается восходящим потоком газа, сохнет и пиролизуется с образованием пиролизных газов и кокса. Ококсованное топливо поступает в зону горения на уровне устройства подачи горючего газа 9, выполненного в виде равномерно распределенных по окружности фурм 13, объединенных коллектором. В зоне горения на уровне устройства подачи горючего газа 9 кокс и частично горючий газ реагируют с кислородсодержащим газом X, который подают через устройство ввода 4 в нижней части реактора 1 в недостатке по отношению к топливу. В результате образуется горючий газ, содержащий водород и окись углерода. Образовавшийся при газификации кокса твердый остаток, состоящий из золы топлива и, возможно, твердого негорючего материала, с помощью вращающегося колосника 5 выгружают из реактора через затвор 6. Горючий газ G, частично отбирают в устройстве 11. Нагнетаемый вентилятором 12 он по газоходу 10 поступает в среднюю часть реактора через коллектор и фурмы 13. Температуру в реакторе непрерывно измеряют датчиками 7 и регулируют подачу горючего газа G в различные фурмы с помощью регулируемых заслонок, относительно увеличивая подачу с той стороны реактора, где температура выше и, наоборот, уменьшая там, где температура ниже.

Процесс в устройстве, представленном на Фиг. 2, протекает сходно тому, как описано выше для Фиг. 1. При этом, отбор горючего газа G, производят в устройстве 11 - наборе фурм, расположенных ниже верхнего уровня загрузки топлива в реакторе, соединенных газоходами 10 с вводом 9 представляющим собой пояс фурм 13 в средней части реактора 1. Горючий газ G в каждом из газоходов 10 подается отдельным вентилятором 12. Это позволяет проводить независимое управление расходом горючего газа, подаваемого в каждую из фурм 13. Поскольку отбор горючего газа G в устройстве 11 производят ниже верхнего уровня загрузки топлива в реакторе, топливо, загружаемое в реактор, предварительно подогревается в потоке той части газообразных продуктов горения и пиролиза, которая направляется потребителю в качестве топлива. При этом влага из направляемого потребителю горючего газа G частично конденсируется на холодном топливе. Ниже зоны отбора части горючего газа, направляемой в среднюю часть реактора, происходит дальнейшее нагревание топлива и испарение влаги. Таким образом, влага топлива преимущественно направляется в зону горения, где реагирует с топливом при высокой температуре.

Данные ниже примеры подтверждают, но не исчерпывают, предлагаемый способ газификации твердого топлива в вертикальном шахтном реакторе.

ПРИМЕР 1. Проведение газификации с использованием известного метода.

В вертикальном шахтном реакторе диаметром 600 мм и высотой 2000 мм проводили газификацию отходов древесины. Для обеспечения более равномерной выгрузки материала и проседания древесины по мере сгорания, топливо загружали в реактор совместно с керамическими шарами диаметром 40 мм. В нижней части реактора шары создавали временную колосниковую решетку, которой служил слой шаров. Кислородсодержащий газ - воздух, увлажненный паром, подавали в реактор снизу через зону остывания золы (слой шаров). Протекание процесса в реакторе контролировали с помощью термопар, расположенных на четырех уровнях по высоте по четыре термопары на каждом уровне. Измерения показали, что в процессе газификации отходов древесины максимум температуры с одной стороны реактора со временем смещался к поверхности слоя топлива. Инспекция, проведенная после прекращения подачи кислородсодержащего газа и остывания реактора, показала, что с этой стороны образовался прогоревший канал, и что горение протекало преимущественно в канале, что привело к выходу горения на поверхность слоя и неполноте сгорания топлива в других участках загрузки. В конечном счете, образование каналов горения приводит к необходимости прерывания процесса.

ПРИМЕР 2.

То же, что в примере 1, только для стабилизации процесса горения в реакторе организовывали подачу в среднюю часть реактора относительно небольшого, около 30% от суммарного, расхода горючего газа, отбираемого из верхней части реактора и подаваемого вентилятором через дополнительные четыре фурмы, расположенные в средней части реактора равномерно по окружности реактора. Измерение температуры показало, что расход пара, подаваемого в нижнюю часть реактора совместно с воздухом, можно было уменьшить по сравнению с Примером 1. Инспекция, проведенная через сутки непрерывной работы (после прекращения подачи кислородсодержащего газа и остывания реактора) показала, что образования прогоревших каналов в обрабатываемом материале не происходило.

Как видно из приведенных примеров, предлагаемое изобретение позволяет обеспечить длительную устойчивую переработку в вертикальном шахтном реакторе неоднородных и склонных к образованию каналов горения материалов, которые не могут быть эффективно газифицированы на существующем уровне техники. Кроме того, предлагаемое изобретение обеспечивает снижение потребления в процессе пара, подаваемого в реактор, и позволяет тем самым снизить содержание пара в получаемом горючем газе. Это повышает энергетическую эффективность процесса.

Таким образом, настоящее изобретение предлагает решение технической задачи - получения из твердого топлива горючего газа с высокой энергетической эффективностью и обеспечением устойчивой стабильной зоны горения в непрерывном процессе.

Реферат

Изобретение относится к области переработки твердых топлив с получением горючего газа, в том числе синтез-газа, и может быть использовано для переработки органических топлив с плохой газопроницаемостью, склонных к неустойчивому горению с образованием каналов. Техническим результатом является стабилизация положения зоны горения в реакторе по вертикали и достижение равномерного распределения процесса по сечению реактора. Предложен способ газификации твердого топлива, включающий загрузку твердого топлива в верхнюю часть вертикального шахтного реактора, подачу в нижнюю часть реактора кислородсодержащего газа в недостатке по отношению к топливу, проведение пиролиза и горения твердого топлива в противотоке газа, вывод газообразных продуктов горения и пиролиза из верхней части реактора, измерение температуры на стенках реактора и выгрузку из нижней части реактора твердого остатка горения. При этом максимальную температуру процесса поддерживают в средней части реактора, производят отбор части газообразных продуктов горения и пиролиза из верхней части реактора и принудительно подают эту часть газообразных продуктов горения и пиролиза в среднюю часть реактора. Подачу части газообразных продуктов горения и пиролиза в среднюю часть реактора осуществляют через ряд фурм, равномерно распределенных по окружности в средней части реактора. Также предложено устройство для осуществления указанного способа. 2 н. и 8 з.п. ф-лы, 2 ил.

Комментарии