Способ изготовления полимерного открытопористого материала - RU2604844C2

Код документа: RU2604844C2

Чертежи

Описание

Изобретение относится к области получения изделий из полимерного открытопористого материала (далее - из поропласта). Детали из поропласта могут быть использованы как функциональные элементы, то есть выполняющие определенную функцию, например фильтроэлементы фильтрующих устройств, матрицы-носители катализаторов, теплоизоляция. Детали из поропласта могут быть использованы как части конструкций, несущие силовую нагрузку. При изготовлении из термоустойчивых полимеров детали из поропласта могут эксплуатироваться при повышенной температуре, так как имеют высокие механические и термические характеристики.

Известен способ получения пористых изделий из полимерного пористого материала (патент RU 2528842, В29С 47/00, C08J 9/00, опубл. 20.09.2014). Сущность изобретения заключается в приготовлении раствора термопласта в органическом растворителе, кристаллизации раствора, формовании заготовок из закристаллизованного раствора при температуре ниже температуры плавления растворителя, и удалении закристаллизованного растворителя. Перед формованием гранулы закристаллизованного раствора измельчают и отбирают нужную фракцию полученного порошка. Формование осуществляют методом экструдирования. Перед экструдированием возможно статическое прессование измельченного закристаллизованного раствора. Этап формования заготовок может заканчиваться их термообработкой. Удаление закристаллизованного растворителя из заготовок осуществляют вакуумно-сублимационной сушкой при температуре не выше 42°C. Способ позволяет изготовить деталь из полимерного ультрадисперсного пористого материала со следующими характеристиками поровой структуры открытого типа: пористость 95-98%; размер пор <10 мкм; кажущаяся плотность 0,02-0,30 г/см3; разноплотность (в объеме детали) ≤5%; прочность на сжатие (δ10)103-104 Н/м2; удельная поверхность >6·103 м2/кг.

Данный способ имеет ограничение, заключающееся в том, что невозможно изготовить изделия, имеющие кажущуюся плотность более 0,30 г/см3. Это связано с тем, что, например, полиметилметакрилат имеет монолитную плотность 1,19 г/см3. Порообразователь (расплавленный нафталин при 85°C) имеет плотность 0,98 г/см3. Для получения пористого материала, например, с кажущейся плотностью 0,6 г/см3, объемно-массовое соотношение между полимером и порообразователем должно быть таким, при котором кристаллы порообразователя оказываются «запечатаны» в массе полимера. Становится невозможным удалить порообразователь. Кроме этого, то обстоятельство, что в технологии поропласта используются термопластичные полимеры (например, полиметилметакрилат, полистирол), которые имеют невысокие термические свойства (полиметилметакрилат имеет теплостойкость по Вика 100-115°C, по Мартенсу 60-80°C), существенно ограничивает применимость поропласта.

Для ряда задач требуется пористый материал со сквозной пористостью из термоустойчивого полимера. Рабочая температура полимера должна составлять 180-250°C. Плотность пористого материала должна быть в интервале 0,6-0,8 г/см3.

Известен способ получения пористых изделий из полимерных дисперсий (патент RU 02062277, C08J 5/02, опубл. 20.06.1996). Сущность изобретения заключается в замораживании полимерной дисперсии с кристаллизующейся дисперсионной средой при (-2)-(-12)°C в течение 5-15 мин при постоянном перемешивании до получения пластичного полупродукта. Полученный полупродукт формуют. Осуществляют вторую стадию замораживания с последующим размораживанием полученного пористого изделия. Пористое полимерное изделие из полимерной дисперсии, в которой дисперсной фазой является сополимер бутадиена со стиролом с содержанием стирольных звеньев 30 мас. %, дисперсионная среда - вода с парафинатом калия (до 0,05 мас. %) имеет кажущуюся плотность - 0,358-0,445 г/см3 (358-445 кг/м3), твердость - 0,139-0,361 г/см2 ((1,39-3,61)·10-3 кг/см2).

Изделия, получаемые данным способом, имеют очень узкий интервал значений кажущейся плотности. Недостаточна также и термоустойчивость полимера. Технология не позволяет регулировать такие характеристики пористой среды как дисперсность поровой структуры, однородность пористости и разноплотность в объеме детали.

Наиболее близким к предлагаемому способу по технической сущности и достигаемым результатам является способ получения высокопористого полимерного материала (патент RU 2377335, C22C 1/08, C08J 9/26, опубл. 27.12.2009). Из гранул легкоплавкого, нерастворимого в воде органического вещества, или легко сублимирующих веществ, или водорастворимых органических веществ, или льда формуют пористую матрицу с системой взаимосвязанных открытых пор. Поры полностью заполняют текучей массой, не растворяющей матрицу. Текучая масса представляет собой электропроводную или неэлектропроводную смесь полимеров. Это может быть смесь порошка полимера с полимерным связующим. А также это может быть суспензия или раствор полимеров с водой или с органической жидкостью. Матрицу удаляют для формирования на ее месте системы пор определенной формы и размера, после удаления матрицы материал упрочняют. Способ обеспечивает возможность получения пор заданной формы и размера при сохранении прочностных свойств.

Недостатком известного способа (прототипа) является ограничение по кажущейся плотности получаемых изделий, о чем говорилось выше. Также недостатком прототипа является однообразие морфологических типов пористости, что обусловлено технологическими приемами (прессование гранул), которые использовались для формования удаляемой матрицы.

Задачей изобретения является увеличение диапазона технологически достижимой кажущейся плотности деталей, получаемых из полимерного пористого материала. Также ставится задача повышения термических характеристик деталей из полимерного пористого материала.

Технический результат, достигаемый при использовании заявляемого способа, заключается в следующем.

Детали, изготовленные заявляемым способом, могут иметь характеристики:

Увеличено разнообразие морфологий пористости и повышены термические характеристики деталей из пористого полимерного материала.

Следует пояснить следующее. Для каждой характеристики дан некоторый интервал возможных значений. Этот интервал указывает не разброс (погрешность) значений, а технологически достижимую область. Это значит, что можно получать различные модификации поропласта с более конкретными характеристиками из этих областей. Верхняя граница интервала плотности (соответственно, нижняя для пористости) указана на основе предположения о достижимости такой плотности при сохранении открытой пористости.

Для решения указанной задачи и достижения технического результата предлагается способ изготовления полимерного открытопористого материала, включающий формирование пористой матрицы с системой пор заданной формы и размера, формирование второй матрицы заполнением пор первой матрицы, удаление первой матрицы, формирование полимерной фазы в порах второй матрицы, образовавшихся после удаления первой матрицы, упрочнение полимерной фазы, удаление второй матрицы. После удаления второй матрицы на упрочненную полимерную фазу может быть нанесено защитное покрытие из поли-пара-ксилилена. Формирование первой матрицы возможно с использованием оборудования, называемого 3D-принтер. В этом оборудовании реализован метод послойного наращивания, также еще называемый методом объемной печати. Метод позволяет формировать матрицу с морфологией пористости практически любого желаемого типа (фиг. 2, а, б).

Способ с некоторыми вариациями может быть применен и для термопластов и для реактопластов.

Заявляемый способ содержит совокупность признаков, которые позволили получить новое качество. Этим способом можно изготовить деталь из пористого материала с требуемыми характеристиками поровой структуры открытого типа из полимера: с регулируемой морфологией и дисперсностью поровой структуры, с высокой однородностью по размеру пор.

Формирование структуры пористого материала с помощью метода удаляемой матрицы позволяет использовать для получения открытопористых материалов полимеры с высокой термоустойчивостью. Получение открытопористых материалов из этих полимеров физико-химическими методами либо затруднительно, либо невозможно.

Формирование структуры пористого материала, проводимое в два этапа, позволяет преодолеть ограничение по увеличению кажущейся плотности деталей, получаемых из пористого полимерного материала. Матрица, сформированная на первом этапе, является моделью структуры пористого материала, которая будет получена в итоге. Матрица, формируемая на втором этапе, облекает эту модель и после удаления первой матрицы служит стенками формы, в которой «отливается» из полимера структура пористого материала.

Использование метода послойного наращивания для формирования первой матрицы позволяет получить морфологию пористости практически любого желаемого типа. Также значительно увеличивается диапазон возможных значений кажущейся плотности пористого полимерного материала.

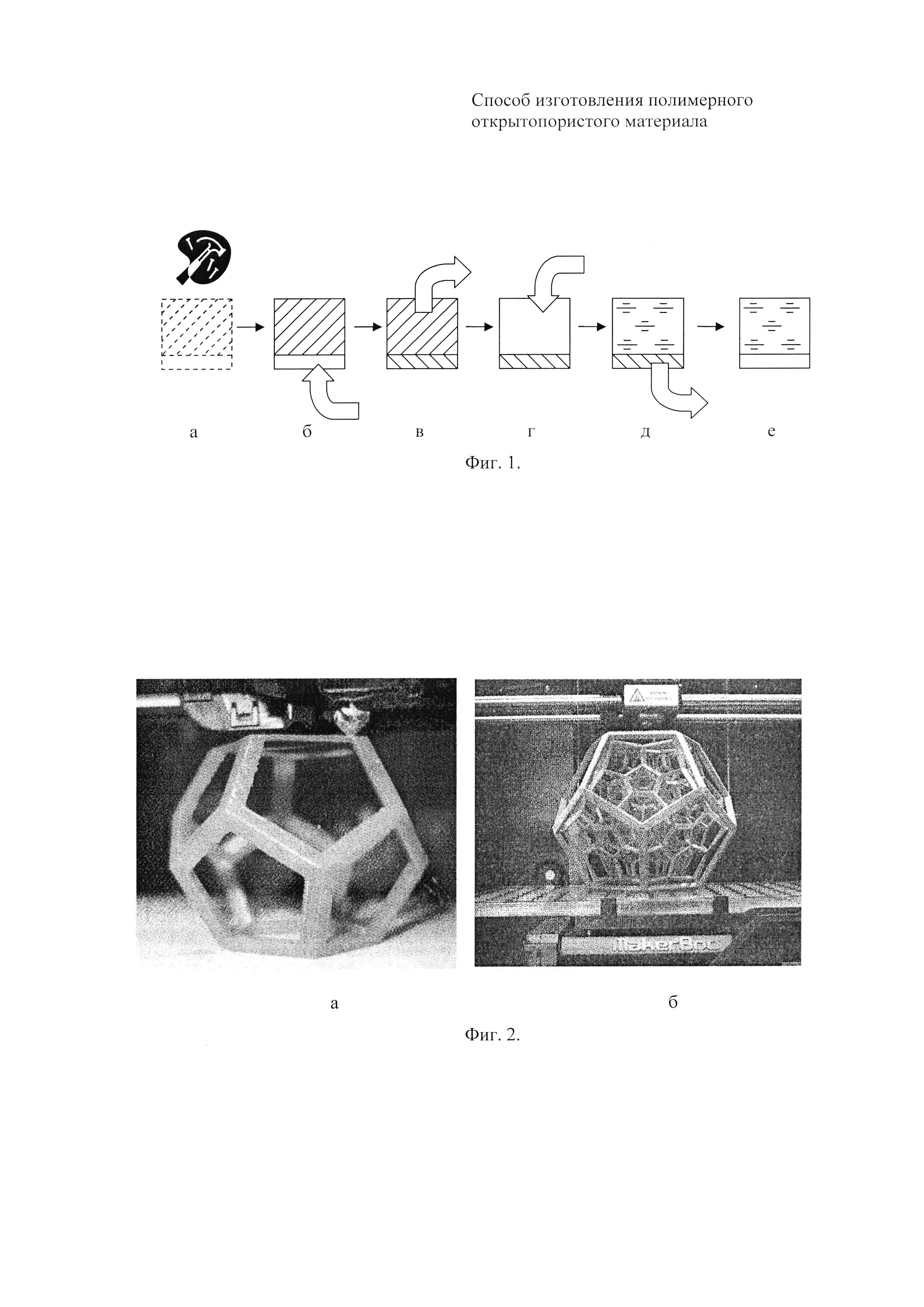

На фиг. 1 условно изображена одна пора пористого материала и схематично представлена последовательность действий по ее преобразованию при формировании структуры пористого материала: а - формирование первой пористой матрицы; б - заполнение пор первой пористой матрицы текучей массой и упрочнение текучей массы (формирование второй пористой матрицы); в - удаление первой матрицы; г - заполнение полимерной фазой пор, образовавшихся на месте структурных элементов первой матрицы; д - удаление второй матрицы; е - сформированная структура полимерного пористого материала.

На фиг. 2 представлены примеры структур, полученных с помощью 3D-принтера методом послойного наращивания: а - додекаэдр; б - сложноструктурный додекаэдр.

Ниже следует описание технологической последовательности изготовления композитного открытопористого материала из термоустойчивых полимеров на примере системы сахар - нафталин - поли-пара-ксилилен - полиимид.

Особенностью заявляемого способа является то, что структура пористости материала формируется раньше самого материала. Формирование первой пористой матрицы (фиг. 1, а) проводится путем вибрационного уплотнения и последующего прессования гранул из сахара (сахароза), насыпанных в металлический стакан. Давление прессования должно быть достаточным для соединения гранул по точкам контактов (~0,5-1 МПа). Гранулы изготовлены путем диспергирования густого сахарного сиропа или расплавленного сахара в охлаждающую жидкость. Вместо гранул можно взять сахарный песок. Если используется метод послойного наращивания, картридж 3D-принтера заполняется высококонцентрированным сахарным сиропом и поддерживается при температуре, при которой сироп обладает вязкостью, достаточной для продавливания через фильеру печатающей головки 3D-принтера. Таким образом, получили модель структуры пористого материала - первую пористую матрицу (заготовку), состоящую из сахара.

Заполнение пор первой матрицы текучей жидкостью (фиг. 1, б), в качестве которой используется нафталин, проводится погружением заготовки в расплав нафталина. Для улучшения качества пропитки проводить эту операцию следует в вакуумируемой камере. После охлаждения заготовки ниже температуры плавления (80,3°C) нафталин в ней кристаллизуется. В итоге получили заготовку, структура которой теперь состоит из двух фаз: сахара и нафталина.

Как только нафталин кристаллизуется, можно приступать к удалению из заготовки фазы сахарозы (первой матрицы) (фиг. 1, в). Растворять матрицу из сахара лучше в горячей воде (но не более 50-60°C). После удаления сахарозы заготовку необходимо просушить от воды. Таким образом, преобразовали заготовку и получили форму для «отливки» полимерной фазы - вторую пористую матрицу, состоящую из нафталина.

Далее приступают к формированию полимерной фазы (фиг. 1, г). Возможны два варианта этого этапа и соответственно две разновидности материала, отличающиеся по свойствам.

Первый вариант. Если требуется пористый материал с высокой термоустойчивостью, поры второй матрицы заполняют бисмалеинимидной смолой (БМИ-связующее) с отвердителем. После отверждения смолы и отгонки нафталина (см. ниже) получили пористый материал с матрицей из весьма термоустойчивого полиимида (температурный индекс 250-300°C).

Для понижения уровня водопоглощения отвержденного БМИ-связующего, его можно покрыть защитной пленкой из поли-пара-ксилилена.

Второй вариант. Полимер поли-пара-ксилилен (ППК) относят к термоустойчивым полимерам (температурный индекс 95°C). Чтобы получить полимерную матрицу, полностью состоящую из ППК, процесс осаждения ППК (см. ниже) на структурные элементы второй матрицы ведут до тех пор, пока поры полностью не заполнятся ППК. Полученный материал по термоустойчивости уступает материалу, полученному по первому варианту. Этот вариант привлекает меньшей трудоемкостью.

Чтобы внедрить ППК в поры второй матрицы, или, чтобы покрыть защитной пленкой из ППК пористый материал из полиимида, используют метод, который в научной литературе получил название газофазной полимеризации на поверхности. Метод газофазной полимеризации имеет особенность, состоящую в том, что газообразный мономер (пара-ксилилен) обладает большой проникающей способностью, вследствие чего сплошная полимерная пленка образуется одновременно на всей поверхности, включая и труднодоступные места (поры, щели, узкие зазоры, капилляры и др.). Благодаря этой особенности удается покрыть пленкой поли-пара-ксилилена внутренние поверхности практически любого открытопористого материала. Метод газофазной полимеризации позволяет получить на поверхности так называемое конформное покрытие, полностью повторяющее рельеф поверхности.

Для нанесения ППК на структурные элементы пористой матрицы заготовку (вторую матрицу из нафталина) помещают в рабочую камеру (камеру осаждения ППК) установки осаждения ППК. Процесс осаждения ППК ведут до тех пор, пока поры в заготовке полностью не заполнятся ППК. Если наносят защитное покрытие, то процесс осаждения ППК ведут в течение времени, необходимого для получения в матрице из полиимида заданной толщины покрытия (толщина 1-5 мкм). Параметры технологического режима процесса синтеза ППК (температура стенок камеры полимеризации - 20-25°C, а давление газообразного мономера составляет 5-8 Па) имели такие величины, чтобы нафталиновая матрица в процессе обработки сохранила свою форму и внутреннюю структуру.

Завершающей операцией техпроцесса является отгонка нафталина (удаление второй матрицы) (фиг. 1, д), которую проводят в установке вакуумной сублимационной сушки (УВСС). В процессе вакуумной сублимационной сушки происходит возгонка нафталина и его перемещение из заготовки, находящейся в камере сушки (сублиматоре), в азотную ловушку (десублиматор). В процессе сушки давление в сублиматоре составляет (1300-13)·10-3 Па. Температура стенок сублиматора поддерживается в интервале 40-70°C. Интервал температур сушки определен по критерию качества, характеристиками которого являются однородность поровой структуры детали, разноплотность в объеме детали, а также возникающие в процессе сушки заготовки отклонения от ее начальной геометрической формы (усадка).

Результатом технологического процесса является композитный открытопористый материал с характеристиками, приведенными выше, с матрицей из термоустойчивого полиимида (температурный индекс 250-300°C) с покрытием из ППК (или без него) или с матрицей, полностью состоящей из ППК (фиг. 1, е).

В способе можно применять и другие материалы. Для формирования первой и второй матриц можно также использовать вещества, выбранные из ряда: мочевина, NaCl, AlCl3·6H2O, NH4NO3 (растворяются в воде), нафталин, (NH4)2CO3·2H2O, NH4HCO3·2H2O (легко сублимируют), парафин, камфен (легкоплавкие), лед (легкоплавкий, сублимирует в вакууме). Для формирования полимерной фазы можно также использовать композиции, выбранные из ряда: эпоксидные связующие с отвердителем, смесь порошка полимера с жидким мономером, полимерную суспензию с водой или с органической жидкостью.

Реферат

Изобретение относится к области получения изделий из полимерного открытопористого материала (поропласта). Детали из поропласта могут быть использованы как функциональные элементы, например фильтроэлементы фильтрующих устройств, матрицы-носители катализаторов, теплоизоляция. Детали из поропласта могут быть использованы как части конструкций, несущие силовую нагрузку. При изготовлении из термоустойчивых полимеров детали из поропласта могут эксплуатироваться при повышенной температуре, так как имеют высокие механические и термические характеристики. Заявляемый способ заключается в формировании пористой матрицы с системой пор заданной формы и размера, формирование второй матрицы заполнением пор первой матрицы, удаление первой матрицы, формирование полимерной фазы в порах второй матрицы, образовавшихся после удаления первой матрицы, упрочнение полимерной фазы, удаление второй матрицы. После удаления второй матрицы на упрочненную полимерную фазу может быть нанесено защитное покрытие из поли-пара-ксилилена. Формирование первой матрицы возможно с использованием оборудования, называемого 3D-принтер. В этом оборудовании реализован метод, также еще называемый методом объемной печати. Метод послойного наращивания позволяет формировать матрицу с морфологией пористости практически любого желаемого типа. Способ может быть применен и для термопластов и для реактопластов. Заявляемый способ позволяет изготовить полимерный открытопористый материал со следующими характеристиками поровой структуры: пористость 25-67%; размер пор ~0,5 мм; плотность (кажущаяся) 0,30-0,90 г/см. Можно изготовить композитный пористый материал с матрицей

Комментарии