Устройство для прессования для образования углубления и способ образования углубления в гипсовой плите - RU2607001C2

Код документа: RU2607001C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к устройству для прессования и способу образования углубления в плите и, в частности, к устройству для прессования и способу образования углубления в движущейся плите на основе влажного гипса.

Уровень техники

Гипсовая плита под штукатурку или стеновая плита содержит внутренний слой гипса (в форме дигидрата сульфата кальция), помещенный между двумя наружными слоями строительного картона. Гипсовая плита изготавливается посредством подачи обожженного гипса (в форме полугидрата), также известного как строительный гипс, в смеситель непрерывного действия с водой и добавками. Затем приготовленный раствор помещают между непрерывными слоями строительного картона, после чего он проходит через экструзионную систему, которая сжимает его до требуемой толщины. Когда эта непрерывная влажная гипсовая плита движется по транспортеру, полугидрат сульфата кальция подвергается регидрации до его исходной формы дигидрата. Влажная гипсовая плита первоначально является мягкой, но затем сердцевина быстро дает усадку и твердеет. Картон химически и механически связывается с сердцевиной плиты. Затем гипсовая плита режется по длине и сушится для удаления излишков воды и получения сухого гипсокартона.

Раскрытие изобретения

Гипсокартонные плиты обычно используются для облицовки стен и потолков и крепятся в ряд к стенам и потолкам. Соединение между плитами обычно закрывается сеточной лентой, и затем на плиты наносится состав для уплотнения швов, закрывающий соединения между плитами с целью окончательной отделки. Это позволяет исключить требования к оштукатуриванию всей плиты и выполнение большого соединения. Однако для уменьшения времени отделки и расхода отделочной штукатурки, используемой для отделки шлифованием, гипсовые плиты под штукатурку также изготавливают со скошенными продольными краями, так чтобы сетчатую ленту можно было укладывать на участок со скосами и заполнять участок со скосами с целью закрывания соединений.

Для образования такого уклона необходимо сжать гипс с помощью устройства для прессования, но это необходимо выполнять только после частичной усадки слоя гипса во избежание отделения облицовки от гипса и обеспечения, чтобы частично усевший гипс мог удерживаться в сжатой форме. В документе ЕР 0482810 указывается, что во избежание бокового смещения во время сжатия гипса он должен усесть до минимального значения, прежде чем к нему будет приложено давление. Усадка должна достигать значения, при котором сердцевина приобретает достаточную степень жесткости для сжатия без бокового перемещения массы гипса.

Придание новой формы слою гипса для получения уклона, в общем, выполняется посредством сжатия слоя гипса с нижней стороны, и это обычно выполняется в том месте производственной линии, которое соответствует заданному времени цикла гидратации слоя гипса. Придание новой формы слою гипса в начале цикла гидратации имеет преимущество снижения усилия, необходимого для сжатия, а именно уплотнения, гипса, однако пониженная вязкость гипса в начале цикла гидратации и образование наклонного углубления с нижней стороны слоя уменьшает способность сжатого гипса удерживать сжатую форму. В частности, слой гипса может иметь склонность к осадке после операции придания новой формы, при этом с верхней стороны слоя гипса будет образовываться углубление (т.е. с противоположной стороны по отношению к стороне, к которой прикладывается сжимающее усилие). И наоборот, придание новой формы слою гипса на более поздней стадии цикла гидратации увеличивает усилие, необходимое для сжатия, а именно уплотнения, слоя, но обеспечивает, что сжатый слой будет удерживать требуемую форму. В документе ЕР 0482810 указывается, что придание новой формы наиболее целесообразно осуществлять на более поздней стадии цикла гидратации.

По настоящему изобретению, как видно из первого аспекта, предлагается устройство для прессования для образования углубления в движущейся влажной гипсовой плите, при этом устройство Содержит прессующую головку, содержащую прессующую поверхность, которая контактирует с плитой, и опорный элемент, при этом прессующая головка предназначена для сжатия участка плиты между прессующей поверхностью и опорным элементом для образования углубления в плите,

устройство также содержит приводные средства для перемещения прессующей головки и опорного элемента в первом направлении, которое, по существу, соответствует направлению движущейся плиты, и во втором направлении, которое, по существу, перпендикулярно плоскости плиты, при этом

прессующая поверхность содержит участок первой поверхности и участок второй поверхности и участки первой поверхности и второй поверхности разделены рельефным участком и предназначены для прижатия плиты к опорному элементу с силой сжатия, которая превышает силу сжатия, прикладываемую к плите рельефным участком.

Предпочтительно, прессующая поверхность расположена таким образом, что рельефный участок не прикладывает никакого усилия сжатия к плите. В общем, рельефный участок содержит канавку. Канавка продолжается через прессующую поверхность.

Преимущественно, устройство для прессования сводит к минимуму боковое смещение облицовочного материала относительно сердцевины из гипса за счет сжатия плиты при перемещении с минимальной скоростью относительно плиты. Кроме того, перемещение прессующей головки, по существу, перпендикулярное плоскости плиты, в отличие от перемещения вдоль плиты также способствует сведению к минимуму образования выступов и неровностей вокруг углубления.

Рельефный участок также позволяет получить менее уплотненную область плиты, расположенную между более уплотненными областями. Менее уплотненная область служит в качестве опоры для уклона, образованного участком первой и второй поверхности с обеих сторон, и, таким образом, сводит к минимуму восстановление измененной формы плиты до ее первоначальной формы. В частности, рельефный участок может способствовать предотвращению осадки плиты после операции изменения формы. Другими словами, он может способствовать предотвращению более позднего образования углубления в поверхности плиты, которая расположена с противоположной стороны по отношению к области, в которой устройство для прессования контактирует с плитой. Соответственно, устройство по настоящему изобретению обеспечивает сжатие плиты в начале цикла гидратации и тем самым способствует уменьшению необходимого усилия сжатия.

Кроме того, установлено, что менее уплотненный участок способствует облегчению резки плиты по сравнению с более уплотненными областями, увеличивает срок службы ленточной пилы и также сводит к минимуму защемление пилы во время операции резки.

Предпочтительно, приводное средство предназначено для увеличения скорости прессующей головки и опорного элемента в первом направлении до скорости, которая, по существу, соответствует скорости перемещения плиты. Приводное средство предпочтительно предназначено для перемещения прессующей головки к опорному элементу для образования углубления внутри плиты, когда скорость прессующей головки и опорного элемента в первом направлении, по существу, соответствует скорости перемещения плиты.

Прессующая поверхность предпочтительно продолжается по ширине плиты, так чтобы углубление продолжалось поперек плиты.

Предпочтительно, рельефный участок имеет удлиненную форму. Рельефный участок продолжается от одной области периметра прессующей поверхности к другой области периметра прессующей поверхности. Предпочтительно, прессующая область расположена таким образом, что в случае, когда прессующая поверхность прижимается к гипсовой плите, ориентация рельефного участка соответствует поперечному направлению плиты.

Предпочтительно, участки первой и второй поверхностей продолжаются в наружном направлении прессующей головки, когда они приближаются к рельефному участку. Фактически, участки первой и второй поверхностей обеспечивают, что прессующая поверхность имеет, в общем, выпуклую форму.

Предпочтительно, каждый из участков первой и второй поверхностей содержит плоскую поверхность.

Прессующая поверхность предпочтительно расположена на пуансоне, который может быть установлен на прессующей головке с возможностью разборки или может быть образован как одно целое с прессующей головкой. Рельефный участок предпочтительно продолжается по ширине плиты и предпочтительно содержит отверстие, расположенное в пуансоне, или образованное в нем углубление.

По настоящему изобретению, как видно из второго аспекта, предлагается способ образования углубления внутри движущейся влажной гипсовой плиты; способ содержит использование устройства для прессования, при этом способ включает в себя следующие этапы:

- обеспечение наличия гипсовой плиты;

- перемещение устройства для прессования в направлении движения плиты, при этом скорость устройства для прессования в направлении движения плиты, по существу, соответствует скорости плиты, устройство для прессования одновременно перемещается к плите и устройство для прессования вступает в контакт с участком плиты; и

- прессующая головка сжимает плиту и, по существу, одновременно образует первое углубление и второе углубление, при этом первое и второе углубления расположены с обеих сторон сравнительно несжатого участка плиты.

Способ также содержит предварительный этап увеличения скорости устройства для прессования до скорости плиты. После этапа сжатия плиты прессующей головкой способ также содержит этап уменьшения скорости устройства для прессования.

Устройство для прессования движется из начального неподвижного положения в окончательное неподвижное положение. В общем, устройство для прессования возвращается в исходное неподвижное положение после достижения окончательного неподвижного положения.

Способ предпочтительно также содержит сравнение скорости устройства для прессования в направлении движения плиты со скоростью движения плиты и регулирование скорости устройства прессования в зависимости от различия указанных скоростей.

Скорость устройства прессования в направлении движения плиты выравнивается со скоростью плиты с помощью механизма Хойкена или движения по гипотрохоиде.

Этап контакта прессующей головки с плитой и сжатия плиты выполняется, по меньшей мере, после 10% гидратации гипса, предпочтительно, по меньшей мере, после 40% гидратации гипса, более предпочтительно, по меньшей мере, после 60% гидратации гипса.

Гипсовая плита содержит силиконовое масло. Предпочтительно, количество масла превышает 100 г/м3, более предпочтительно, превышает 200 г/м3. Предпочтительно, количество масла составляет менее 6000 г/м3, более предпочтительно, менее 800 г/м3, наиболее предпочтительно, менее 400 г/м3.

Для справки, масса плиты в целом составляет менее 960 кг/м3 и, в общем, 480-720 кг/м3.

Было установлено, что присутствие силиконового масла может способствовать увеличению глубины первого и второго углублений, выполняемых по способу настоящего изобретения. Кроме того, присутствие силиконового масла может способствовать замедлению образования вздутий между гипсовой сердцевиной и облицовочным слоем, предусмотренным на поверхности гипсовой плиты. Предполагается, что эти эффекты могут быть связаны с повышенной деформируемостью гипса из-за присутствия силиконового масла.

Известно, что силиконовое масло используется в гипсовых плитах в качестве водоотталкивающего средства. Однако было установлено, что эффект увеличения глубины углублений и/или уменьшения образования вздутий может быть достигнут с помощью уровней содержания силиконового масла, которые значительно ниже уровней, необходимых для достижения водоотталкивающего эффекта.

Другими словами, для получения плиты с водоотталкивающими свойствами количество силикона должно составлять более 1440 кг/м3, в общем, 2400-4800 кг/м3. В отличие от этого для увеличения глубины углубления и/или уменьшения образования вздутий требуются намного меньшие количества силиконового масла. Например, эти эффекты могут быть достигнуты при содержании силиконового масла 320 г/м3 и даже менее.

Другие предпочтительные отличительные признаки способа по второму аспекту могут содержать один или несколько отличительных признаков устройства для прессования по первому аспекту.

Краткое описание чертежей

Изобретение будет описано только в качестве примера со ссылкой на приложенные чертежи, на которых:

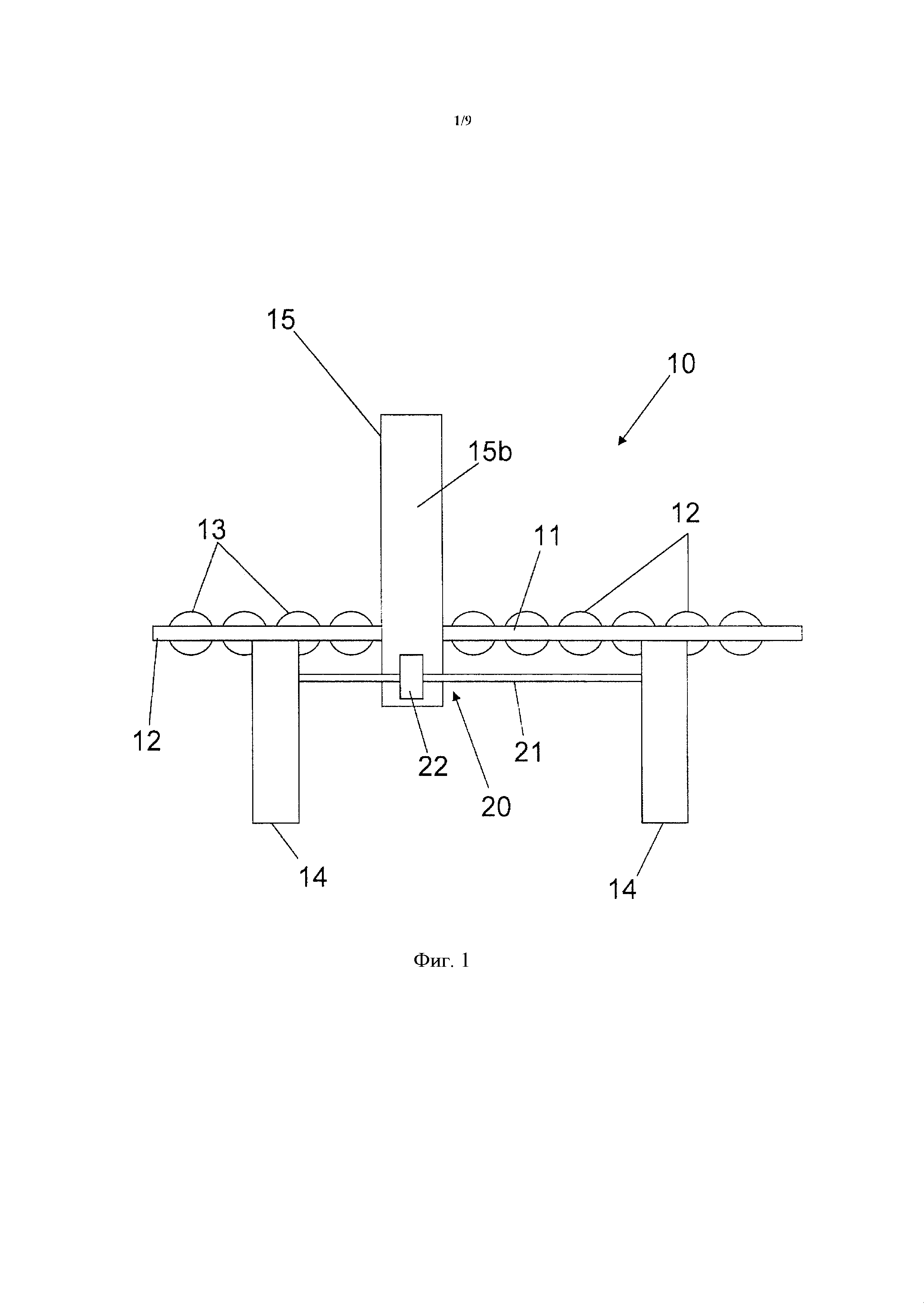

Фиг. 1 - вид сбоку на устройство для прессования по варианту выполнения настоящего изобретения, установленного в производственной линии для изготовления гипсовых плит;

Фиг. 2 - вид сверху на устройство для прессования из Фиг. 1;

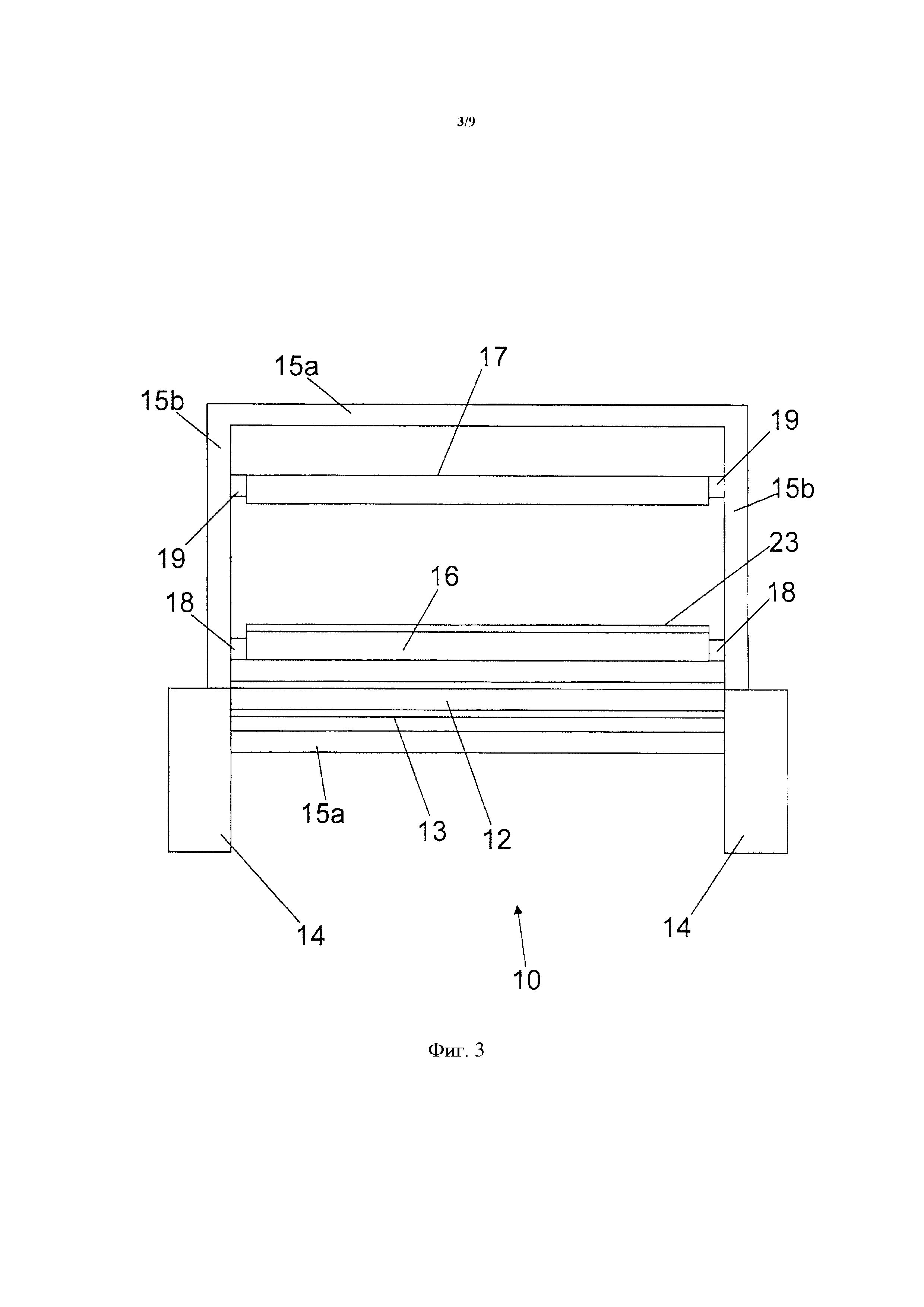

Фиг. 3 - вид спереди на устройство для прессования из Фиг. 1;

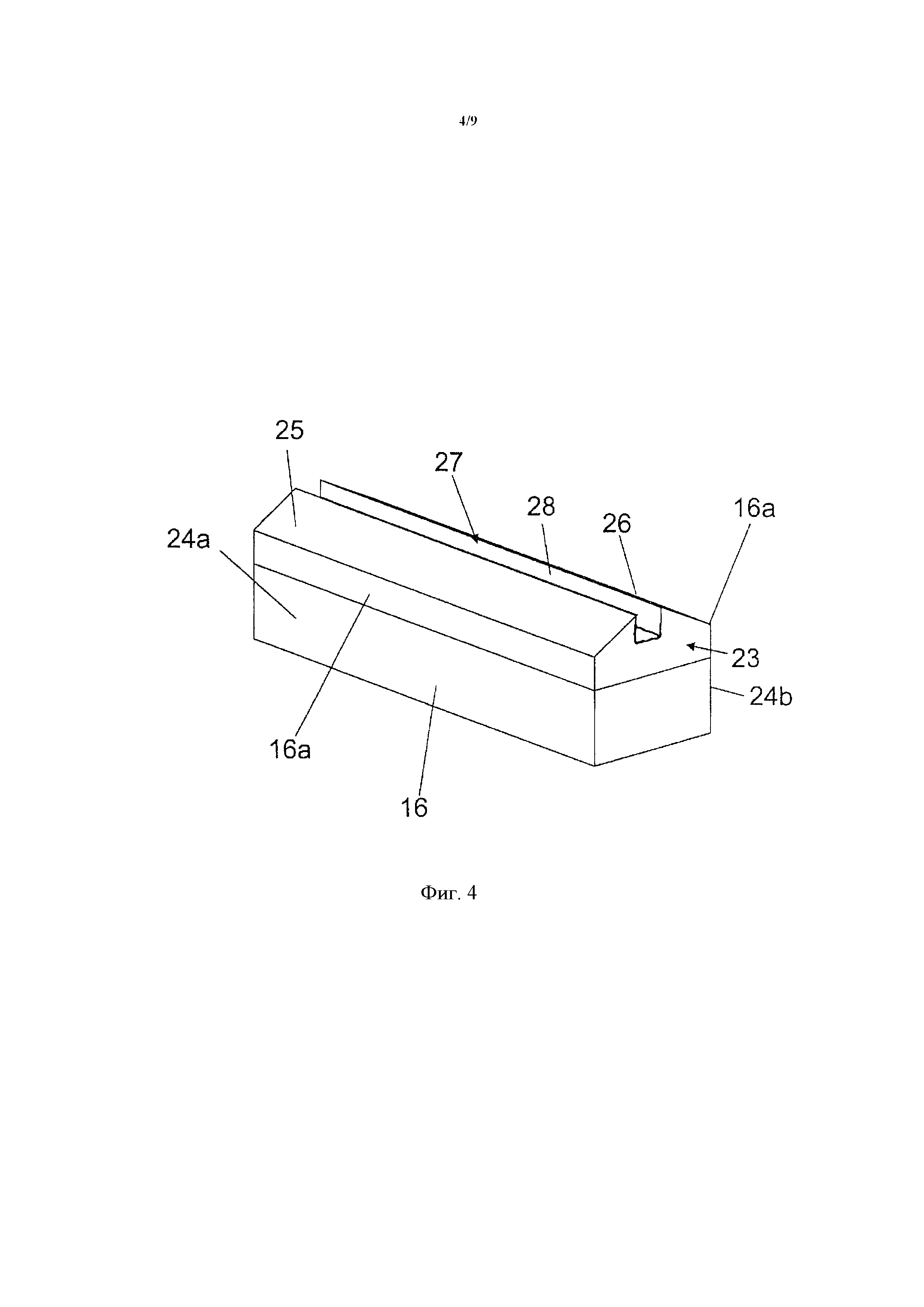

Фиг. 4 - увеличенный вид пуансона, установленного на прессующей головке;

Фиг. 5 - перспективный вид непрерывной плиты;

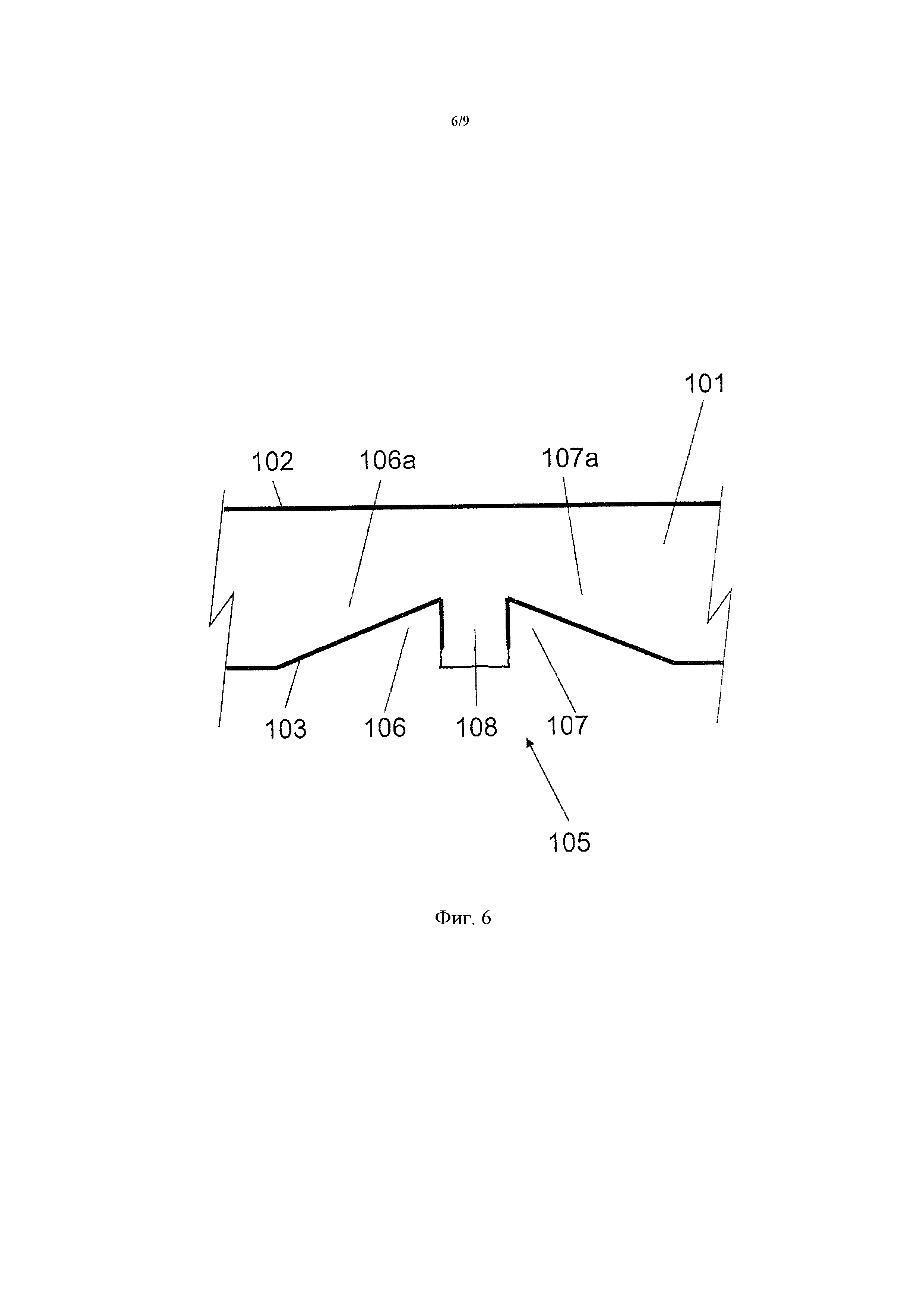

Фиг. 6 - увеличенный вид в продольном сечении по линии А-А из Фиг. 5 углубления, образованного устройством для прессования по варианту выполнения настоящего изобретения;

Фиг. 7 - перспективный вид листа;

Фиг. 8 - схема выполнения этапов способа образования углубления в движущейся влажной гипсовой плите по варианту выполнения настоящего изобретения;

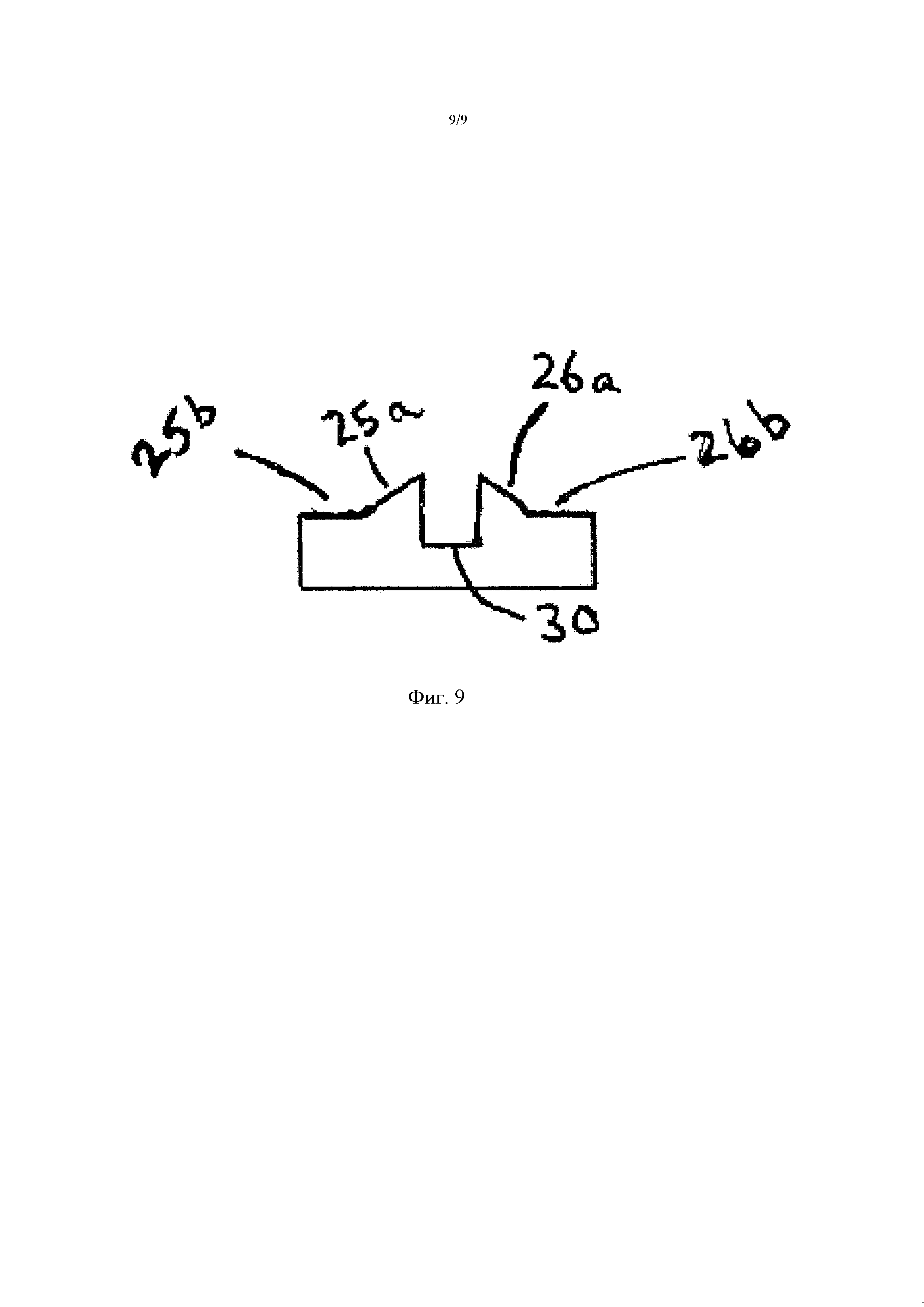

Фиг. 9 - вид в разрезе пуансона, установленного на прессующей головке, по второму варианту выполнения изобретения.

Осуществление изобретения

На Фиг. 1-4 показано устройство 10 для прессования по варианту выполнения настоящего изобретения для формования углубления 105 во влажной гипсовой плите 100, как показано на Фиг. 5 и 6, когда плита 100 движется по производственной линии. Непрерывная гипсовая плита 100 содержит слой влажного гипса 101, расположенный между первым и вторым облицовочными слоями 102, 103. Облицовочные слои 102, 103 согнуты относительно друг друга вдоль продольных боковых кромок и образуют кромки 104а, 104b плиты 100 во избежание вытекания гипса между облицовочными слоями 102, 103. Устройство 10 для прессования установлено в производственной линии, и плита 100 поддерживается на настиле для роликов (не показано), расположенном с обеих сторон устройства 10. Плита 100 движется по устройству 10 в направлении, которое, по существу, параллельно продольным кромкам 104а, 104b плиты 100, по существу, с постоянной скоростью с помощью роликовой платформы 11. Роликовая платформа 11 содержит, по существу, прямоугольную роликовую раму 12, имеющую множество роликов 13, которые продолжаются поперек рамы 12 между противоположными продольными элементами 12а роликовой рамы при этом рама удерживается, по существу, в горизонтальном положении, по существу, на одном уровне с настилом для роликов (не показан) с помощью множества рамных стоек 14.

Устройство 10 для прессования предназначено для образования углубления 105 в плите 100 с периодическими интервалами по ее длине, когда плита 100 движется по устройству 10 для прессования. Углубления 105 продолжаются, по существу, поперек плиты 100 в направлении, которое, по существу, проходит поперек к продольным кромкам 104 плиты 100; однако специалисту в этой области понятно, что углубления 105 могут быть образованы поперек плиты под другим углом к продольным кромкам 104. Непрерывная плита 100 затем режется поперек плиты 100 в углублениях 105 для образования листа 200, показанного на Фиг. 7. Продольные кромки листа 200 имеют первый участок 201а, 201b, который перпендикулярен сторонам листа, и второй участок 203а, 203b, который ориентирован под тупым углом к сторонам листа. Поперечные кромки продолжаются, по существу, поперек продольных кромок 201а, 201b и аналогично имеют первый участок 202а, 202b, который перпендикулярен сторонам листа, и второй участок 106, 107, который ориентирован под тупым углом к сторонам листа. Таким образом, лист 200 имеет скошенные кромки по всему периметру.

Как показано на Фиг. 1-3, устройство 10 содержит опорную раму 15 для поддержки прессующей головки 16 и опорного элемента 17. Опорная рама 15, по существу, имеет прямоугольную форму и содержит противоположные продольные 15а и поперечные боковые элементы 15b, при этом последние продолжаются, по существу, перпендикулярно роликовой платформе 11 и тем самым плоскости плиты 100. В отличие от этого продольные боковые элементы 15а опорной рамы продолжаются параллельно роликовой платформе в направлении, которое, по существу, продолжается поперек продольных элементов 12а роликовой рамы. Прессующая головка 16 и опорный элемент 17 продолжаются поперек ширины опорной рамы 15 между поперечными боковыми элементами 15b и ориентированы, по существу, параллельно плоскости плиты 100.

Прессующая головка 16 содержит первые приводные узлы 18, расположенные с каждого продольного конца, которые предназначены для приведения в действие головки 16 вдоль поперечных боковых элементов 15b внутри рамы 15. Опорный элемент 17 содержит вторые приводные узлы 19, расположенные с каждого продольного конца, которые предназначены для аналогичного приведения в действие элемента 17 вдоль поперечных боковых элементов 15b внутри рамы 15. Первые и вторые приводные узлы 18, 19 обеспечивают разделение прессующей головки 16 и опорного элемента 17 и, таким образом, их отделение от плиты 100, которая проходит между ними для изменения формы.

Сама опорная рама 15 удерживается в фиксированном положении на роликовой платформе 11 относительно плиты с помощью приводной конструкции 20, которая предназначена для перемещения опорной рамы 15 вдоль плиты 100, по существу, параллельно направлению движения плиты 100. Конструкция 20 содержит две опорных штанги 21, при этом каждая из них продолжается через соответствующий поперечный боковой элемент 15b опорной рамы 15 и соединяется у каждого конца с парой рамных стоек 14. Конструкция 20 также содержит третий приводной узел 22, расположенный у каждого поперечного бокового элемента 15b для перемещения опорной рамы 15 назад и вперед по опорным штангам 21. В этом отношении опорные штанги 21 обеспечивают перемещение прессующей головки 16 и опорного элемента 17 в первом направлении, которое, по существу, продолжается вдоль плиты 100 и, по существу, параллельно направлению перемещения плиты 100, в то время как поперечные боковые элементы 15b обеспечивают перемещение прессующей головки 16 и опорного элемента 17 во втором направлении, которое, по существу, перпендикулярно плоскости плиты 100.

Устройство 10 также содержит один или несколько датчиков (не показаны), предназначенные для определения скорости перемещения плиты 100. Датчики выдают сигнал на первый, второй и третий приводные узлы 18, 19, 22 для воздействия на скорость, с которой прессующая головка 16 и опорный элемент 17 перемещаются вдоль опорной рамы 15 и опорных штанг 21.

На чертежах показано, что прессующая головка 16 расположена, по существу, ниже плиты 100 и, таким образом, ниже опорного элемента 17, однако специалисту в этой области понятно, что эта компоновка может быть изменена на противоположную, так чтобы прессующая головка 16 была расположена выше плиты 100 и, таким образом, выше опорного элемента 17. Как показано на Фиг. 4, сторона прессующей головки 16, расположенная рядом с плитой 100, содержит пуансон 23, который может быть установлен на прессующей головке с возможностью разборки или может быть образован как одно целое с прессующей головкой. Пуансон 23 продолжается между противоположными продольными концами прессующей головки 16 и продолжается поперек ширины плиты 100.

Пуансон 23 содержит продольные стороны 24а, 24b, которые продолжаются поперек плиты и от которых продолжаются первая и вторая, по существу, плоские прессующие поверхности 25, 26, соответственно. Первая поверхность 25 наклонена относительно направления перемещения плиты 100, и вторая поверхность 26 наклонена относительно направления перемещения плиты 100, и первая и вторая прессующие поверхности 25, 26 сходятся в направлении, которое продолжается от прессующей головки 16 и соответствующих продольных сторон 24а, 24b пуансона 23 к рельефному участку 27, расположенному, по существу, по центру пуансона 23. В этом отношении первый и второй участки 25, 26 поверхности образуют противоположные уклоны 106, 107 внутри гипсовой плиты 100. Рельефный участок 27 продолжается по длине пуансона 23 и может содержать расположенное в нем отверстие (не показано) или углубление 28, как показано на Фиг. 4.

На Фиг. 8 показан способ 300 по варианту выполнения настоящего изобретения. Во время использования плита 100 движется с постоянной скоростью по устройству 10 с помощью роликов 13, расположенных на роликовой платформе между прессующей головкой 16 и опорным элементом 17. Опорный элемент 17 и прессующая головка 16 увеличивают скорость на этапе 310 из первого неподвижного положения в первом направлении вдоль опорных штанг 21 с помощью приводных узлов 22 до скорости, которая, по существу, соответствует скорости перемещения плиты 100 по устройству 10. Эта скорость отслеживается посредством сравнения относительной скорости плиты 100 и прессующей головки 16 и опорного элемента 17, что определяется с помощью датчиков (не показаны). Прессующая головка 16 и опорный элемент 17 одновременно перемещаются на этапе 310 вдоль поперечных боковых элементов 15b опорной рамы 15 с помощью первых и вторых приводных узлов 18, 19 в положение рядом с верхней и нижней сторонами плиты 100, соответственно.

Когда скорость прессующей головки 16 и опорного элемента 17 в первом направлении, по существу, соответствует скорости плиты 100, а именно когда относительная скорость отклоняется, по существу, на ±0,1% от скорости плиты, первый и второй приводные узлы 18, 19 перемещают опорный элемент 17 и прессующую головку 16 друг к другу на этапе 320 и сжимают плиту 100 по ширине, тем самым образуя углубление 105 во влажном гипсе. Опорный элемент 17 должен выдерживать направленное вверх усилие от прессующей головки 16 и имеет достаточно гладкую и большую поверхность по сравнению с поверхностью пуансона 23 во избежание образования углубления (не показано) на верхней поверхности плиты 100.

Первые приводные узлы 18, расположенные на прессующей головке, регулируют скорость, с которой прессующая головка 16 движется к плите 100 и от нее, и обеспечивают выполнение регулируемой фазы равномерного прессования, прикладывание кратковременного постоянного давления и отведение головки. Кроме того, сжатие плиты 100 при поддержании минимальной относительной скорости между плитой 100 и прессующей головкой 16 сводит к минимуму накаливание влажного гипса на любой из сторон углубления 105, что в противном случае могло бы привести к образованию выпуклости или выступа на сухой плите.

Во время сжатия плиты 100 влажный гипс 101, расположенный между облицовочными слоями 102, 103, сжимается между прессующими поверхностями пуансона 23 и опорного элемента 17. Первая и вторая прессующие поверхности 25, 26 расположены таким образом, что углубление 28 не прикладывает никакого сжимающего усилия к плите. Таким образом, окончательная форма продольного сечения плиты 100, как показано на Фиг. 6, содержит первую и вторую противоположные наклонные области 106, 107, которые продолжаются в плиту 100 к несжатой выступающей ступени 108. Участок гипса, находящийся в выступающей ступени 108, является менее уплотненным по сравнению с участками 106а, 107а, расположенными с обеих сторон ступени 108.

Глубина, на которую пуансон 23 проникает в плиту 100, может варьироваться за счет усилия, прикладываемого к плите 100, например, с помощью датчика усилия (не показан) или, например, посредством отслеживания фиксированного положения по прессующей головке относительно исходного положения по устройству 10. После сжатия плиты 100 и образования противоположных уклонов 106, 107 с обеих сторон опорной ступени 108 разделение прессующей головки 16 и опорного элемента 17 увеличивается, и прессующая головка 16 и опорный элемент 17 снижают скорость перемещения в первом направлении ко второму неподвижному положению на этапе 330. Прессующая головка 16 и опорный элемент 17 перемещаются во втором направлении на этапе 340 назад по опорным штангам 21 из второго положения в первое положение для последующего прессования плиты 100. Цикличность перемещения прессующей головки 16 и опорного элемента 17 из первого положения во второе положение и обратно в первое положение регулируется с целью обеспечить, чтобы углубления 105 на плите 100 образовывались с равными расстояниями, а именно с допуском ±2 мм. Это обеспечивает, что готовые плиты 200, которые образуются посредством резки вдоль центрального участка углублений 105, имеют, по существу, одинаковую длину.

Плиты 200 образуются резкой плиты 100 с помощью ленточной пилы (не показана) вдоль менее уплотненного участка плиты внутри углублений. Менее уплотненные участки обеспечивают более легкую резку непрерывной плиты 100 по сравнению с резкой непрерывной плиты 100 по уплотненному участку и увеличение срока службы ленточной пилы (не показана), а также сводят к минимуму защемление пилы (не показано) в плите 100, что в противном случае могло бы привести к повреждению облицовочных слоев 102, 103 плиты 100.

На Фиг. 9 показана альтернативная конфигурация пуансона, установленного на прессующей головке, по второму варианту выполнения изобретения. В отличие от Фиг. 4 первая прессующая поверхность 25а, 25b и вторая прессующая поверхность 26а, 26b разделены на две части. Наружные части 25b, 26b первой и второй прессующих поверхностей находятся в одной плоскости, в то время как внутренние части 25а, 26а наклонены относительно друг друга и относительно наружных частей 25b, 26b, так чтобы внутренние части 25а, 26а выступали от прессующей поверхности.

Кроме того, на Фиг. 9 показан дополнительный отличительный признак пуансона, а именно то, что основание 30 углубления расположено внутри плоскости, образованной наружными частями 25b, 26b первой и второй прессующих плоскостей.

Приведенные ниже примеры предназначены только для пояснения.

Пример 1

Были использованы гипсовые плиты, в которых плита А содержала силиконовое масло в количестве 320 г/м3, в то время как плита В не содержала силиконового масла.

Плита А и плита В были подвергнуты прессованию по способу, показанному на Фиг. 8, и были подвергнуты воздействию одинаковой нагрузки во время этапа 320, на котором прессующая головка 16 и опорный элемент 17 перемещались друг к другу.

Максимальная глубина уклона, достигнутая для плиты А, составила 1,5 мм, в то время как максимальная глубина уклона для плиты В составила 1,0 мм (максимальная глубина уклона была измерена после снятия усилия сжатия и после сушки плиты).

Пример 2

Были использованы гипсовые плиты, в которых плита С содержала силиконовое масло в количестве 480 г/м3, в то время как плита D не содержала силиконового масла.

Плиты были подвергнуты прессованию по способу, показанному на Фиг. 8.

Плиты были визуально проверены на наличие вздутий между облицовочным слоем и находящимся под ним гипсом. Результаты приведены ниже в таблице.

Реферат

Группа изобретений относится к устройству для прессования и способу для прессования углубления в плите. Устройство содержит прессующую головку, содержащую прессующую поверхность, которая предназначена для контакта с плитой, и опорный элемент. При этом прессующая головка сжимает участок плиты между прессующей поверхностью и опорным элементом для образования углубления в плите. Прессующая поверхность содержит участки первой и второй поверхностей, разделенные рельефным участком, который предназначен для сжатия плиты в направлении опорного элемента с меньшим усилием сжатия по сравнению с участками первой и второй поверхностей. Устройство также содержит приводные средства для перемещения прессующей головки и опорного элемента в первом направлении, которое, по существу, соответствует направлению движения плиты, и во втором направлении, которое, по существу, перпендикулярно плоскости плиты, при этом скорость устройства для прессования в первом направлении, по существу, соответствует скорости плиты. Техническим результатом является повышение эффективности прессования и образования углубления в плите. 2 н. и 13 з.п. ф-лы, 9 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Внешнестеновая строительная панель и способ ее окрашивания

Комментарии