Способ изготовления плит с четырьмя скошенными кромками из гидравлического вяжущего, линия по производству указанных плит - RU2432256C2

Код документа: RU2432256C2

Чертежи

Описание

Изобретение относится к способу изготовления плит с четырьмя скошенными кромками из гидравлического вяжущего, используемой для этого производственной линии, а также специальному элементу.

В американском патенте № 2991824 оттиски 51A, 51B выполняются в заготовке, предназначенной для резки для получения гипсовых плит посредством (см., в частности, фиг.1 и колонку 3, строки 29-43 настоящего патента) использования конвейера 20, поворачивающегося на двух роликах 21 и имеющего выступающий элемент 25. Затем заготовка обрезается в середине оттисков так, чтобы получать плиты со скошенными краями или скошенными поперечными кромками.

В американском патенте № 2246987 оттиски выполняются в заготовке, предназначенной для резки, так, чтобы получать гипсовые плиты посредством (см., в частности, фиг.1 и 7) конвейера 0, имеющего множество выступающих элементов 23, 38. В одном из вариантов осуществления изобретения оттиски выполняются одновременно по обеим сторонам плиты.

В американском патенте № 2168803 оттиски выполняются в заготовке, предназначенной для резки, так, чтобы получать гипсовые плиты посредством опорных элементов 21 (см., в частности, фиг.1). Указанные опорные элементы могут временно фиксироваться на нижней поверхности, например, проволочными скобами, они применяются, в частности, до нанесения на поверхность гипсового теста, но их применение также возможно после нанесения теста.

В патентной заявке WO-A-2005/028171 описывается новая плита с четырьмя скошенными кромками, а также способ ее изготовления и устройства для производства указанных плит. Заявитель также является обладателем патентных заявок WO-A-03/041930, WO-A-03/072326, WO-A-2004/009309 и WO-A-03/084724. В указанных патентных заявках для получения поперечного скашивания при производстве плит используется рейка.

Описанные способы с производственной точки зрения являются удовлетворительными, но на уровне изделия, также существует возможность усовершенствования получения скашивания, выполняемого в поперечном направлении. В частности, существует решение, позволяющее получать совершенно симметричное и прямолинейное скашивание.

Задача изобретения заключается в решении проблемы выполнения оттисков в заготовке, что приведет к получению симметричного и прямолинейного в поперечном направлении скошенного профиля.

Изобретение относится к способу производства плит из гидравлического вяжущего, имеющих облицовку на каждой стороне, а также на одной стороне две первые скошенные параллельные кромки (10) и на той же самой стороне или на другой стороне две вторые другие скошенные параллельные кромки (25bis), перпендикулярные первым, при этом способ производства состоит из следующих этапов, на которых осуществляют:

1) разливание состава гидравлического вяжущего (2) по облицовочному материалу (1), находящемуся на ленте конвейера (7), имеющего по меньшей мере две формующих планки, снабженные продольными мерными линейками, и покрывающему второй облицовочный материал так, чтобы получить заготовку (5), затем осуществляется выполнение оттиска (12) в верхней части и/или оттиска (12bis) в нижней части заготовки перед первой формующей планкой путем использования по меньшей мере одной рейки (6) с по меньшей мере двумя периферическими частями (61, 62);

2) выдерживание, пока произойдет гидравлическое схватывание раствора гидравлического вяжущего (2);

3) резку заготовки (5) на уровне скоса (8), созданного оттиском (12) на плите из гидравлического вяжущего, имеющей облицовку на каждой стороне, а также на одной стороне две первые скошенные параллельные кромки и на той же самой стороне или на другой стороне две вторые другие скошенные параллельные кромки, перпендикулярные первым.

Согласно варианту осуществления изобретения оттиск выполняют введением рейки до устройства (4) формования плиты.

Согласно варианту осуществления изобретения оттиск (12bis) выполняют на нижней части заготовки (5). Альтернативно и предпочтительно оттиск (12) выполняют на верхней части заготовки.

Согласно варианту осуществления изобретения оно позволяет реализовать способ производства плиты из гидравлического вяжущего, имеющей облицовку на каждой стороне, а также на одной стороне две первые скошенные параллельные кромки (10) и на той же самой стороне или на другой стороне две вторые другие скошенные параллельные кромки (25bis), перпендикулярные первым, при этом способ производства состоит из следующих этапов, на которых осуществляют:

1) разливание состава гидравлического вяжущего (2) по облицовочному материалу (1), находящемуся на ленте конвейера (7), имеющего по меньшей мере две формующих планки, снабженные продольными мерными линейками, и покрывающему второй облицовочный материал так, чтобы получить заготовку (5), затем осуществляют выполнение оттиска (12) в верхней части заготовки перед первой формующей планкой путем использования по меньшей мере одной рейки (6) с по меньшей мере двумя периферическими частями (61, 62);

2) выдерживание, пока произойдет гидравлическое схватывание раствора гидравлического вяжущего (2);

3) резку заготовки (5) на уровне утоненного участка (8), созданного оттиском (12) на плите из гидравлического вяжущего, имеющей облицовку на каждой стороне, а также на одной стороне две первые скошенные параллельные кромки и на той же самой стороне или на другой стороне две вторые другие скошенные параллельные кромки, перпендикулярные первым.

Согласно варианту осуществления изобретения рейка извлекается до начала гидравлического схватывания.

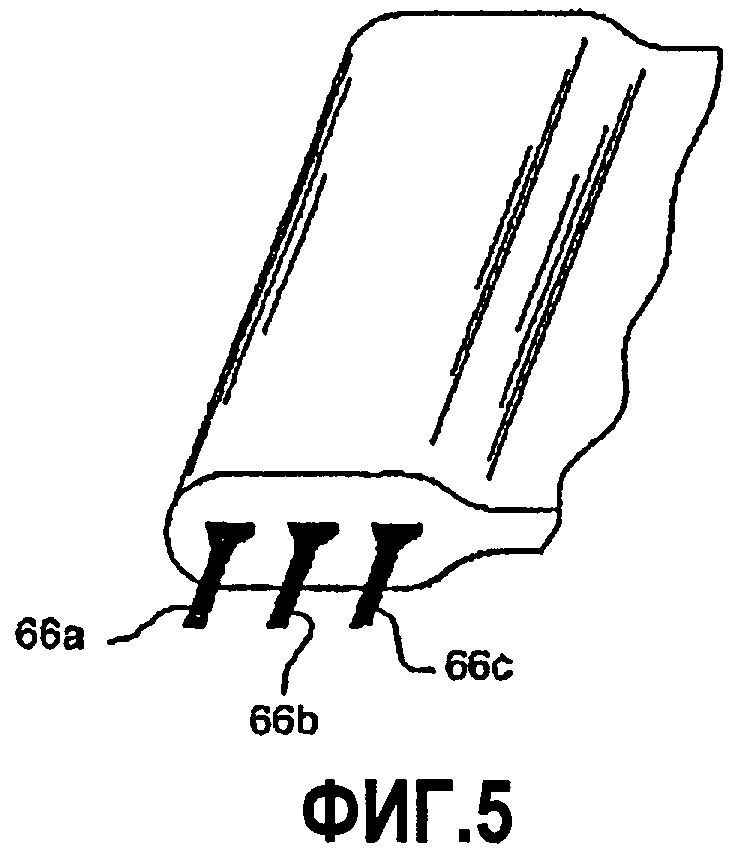

Согласно варианту осуществления изобретения рейка имеет множество стержней (66a, 66b, 66c), вставленных в полимерную матрицу (65) на уровне периферических частей.

Согласно варианту осуществления изобретения стержень является плоским с соотношением сторон между 10:1 и 3:1.

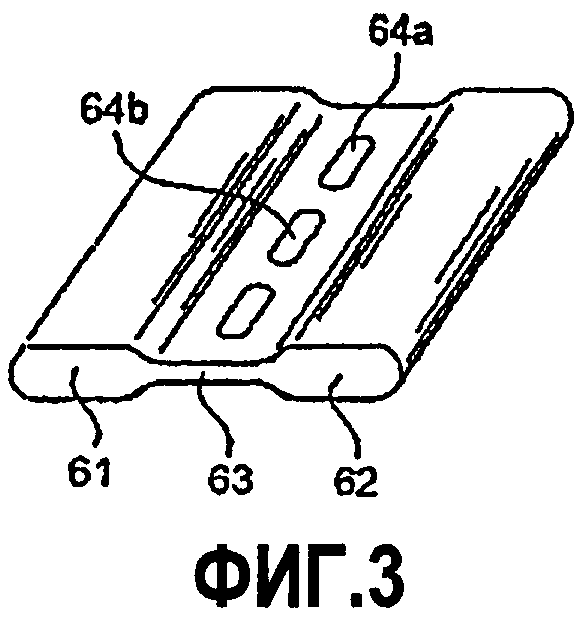

Согласно варианту осуществления изобретения рейка имеет две периферические части (61, 62), разделенных центральной частью (63), ширина последней составляет 20-90%, предпочтительно 25-60% общей ширины рейки.

Согласно варианту осуществления изобретения рейка имеет две периферические части (61, 62), разделенных центральной частью (63) с множеством оттисков (64a, 64b).

Согласно варианту осуществления изобретения оттиски (64a, 64b) имеют ширину 4-12 мм, длину 8-20 мм, а расстояние между оттисками составляет 15-30 мм.

Согласно варианту осуществления изобретения оттиск выполняют на верхней части заготовки, чтобы изготовить плиту, имеющую облицовку на каждой стороне, а также на одной стороне две первые скошенные параллельные кромки (10) и на другой стороне две вторые другие скошенные параллельные кромки (25bis), перпендикулярные первым.

Согласно варианту осуществления изобретения вторые параллельные кромки (25bis) плиты являются поперечными.

Согласно варианту осуществления изобретения плита также имеет две третьи скошенные кромки (25ter), параллельные вторым скошенным кромкам (25bis), на другой стороне плиты, иной, чем лицевая со вторыми скошенными кромками.

Согласно варианту осуществления изобретения соотношение глубины вторых скошенных кромок (25bis) плиты к глубине третьих скошенных кромок находится в пределах от 1 до 10, предпочтительно 2-5.

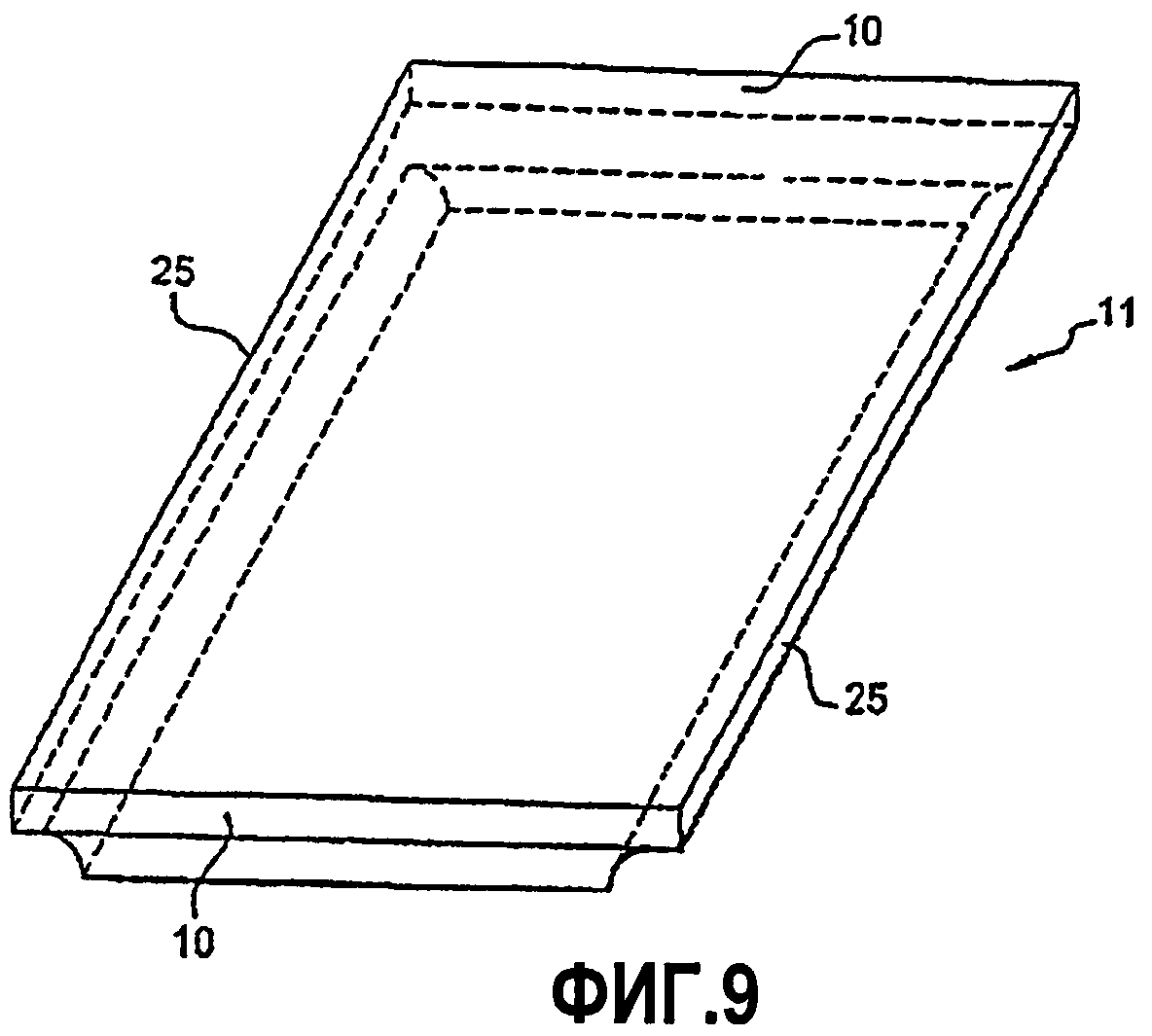

Согласно варианту осуществления изобретения вторые другие скошенные параллельные кромки (25bis) плиты имеют ширину 100-200 мм.

Согласно варианту осуществления изобретения ширина вторых скошенных параллельных кромок (25bis) плиты составляет 120-180 мм или 150-200 мм, или 100-150 мм.

Согласно варианту осуществления изобретения первые (10) и вторые параллельные кромки (25bis) плиты имеют примерно равную длину.

Согласно варианту осуществления изобретения другие скошенные параллельные кромки (25bis) плиты имеют такую ширину, что отношение ширины вторых скошенных параллельных кромок (25bis) к ширине первых скошенных параллельных кромок (10) составляет 1,5-5,0, предпочтительно 2-4.

Предметом изобретения является также линия по производству плит из гидравлического вяжущего из заготовки (5), имеющей облицовочный материал (1), покрываемый составом гидравлического вяжущего, установленной на конвейере (7) с формующей планкой, оборудованной продольными мерными линейками; причем линия также снабжена устройством, выполняющим оттиск (12) на заготовке перед первой формующей планкой, оттиск выполняется на верхней части заготовки, а устройство формирования оттиска состоит по меньшей мере из:

рамы (101);

первой пары шкивов (102, 103), расположенных на первом краю (104) рамы (101), и второй пары шкивов (105, 106), расположенных на втором краю (107) рамы (101); причем первые шкивы (102, 103) и вторые шкивы (105, 106) расположены в параллельных плоскостях; при этом шкивы, расположенные друг против друга (102, 103) и (105, 106) идентичны;

два приводных ремня (108, 109) охватывают соответственно первую пару шкивов (102, 103) и вторую пару шкивов (105, 106);

на ремнях (108, 109) установлена съемным образом по меньшей мере одна рейка (6), которая проходит между указанными ремнями (108, 109) таким образом, что ее продольная ось параллельна оси вращения шкивов (102, 103, 105, 106);

рейка (6) имеет по меньшей мере две периферических части (61, 62);

расстояние между приводными ремнями (108, 109, 206) устройства по меньшей мере равно ширине заготовки (5), и оно выполнено соответствующим образом так, что когда его приводные ремни (108, 109, 206) поворачиваются, по меньшей мере одна рейка (6) создает на заготовке (5) оттиск (12 или 12a).

Согласно варианту осуществления изобретения производственная линия имеет верхнюю (214) и нижнюю (215) формующие пластины, между которыми может проходить рейка.

Согласно варианту осуществления изобретения рейка, используемая на линии, такова, что она соответствует описанию со ссылками на варианты осуществления способа производства, приведенные выше.

Согласно варианту осуществления способа производства или производственной линии гидравлическим вяжущим является гипс.

Предметом изобретения является также способ производства плиты, имеющей облицовку на каждой стороне, а также на одной стороне две первые скошенные параллельные кромки (10) и на другой стороне две вторые другие скошенные параллельные кромки (25a), перпендикулярные первым; в способе производства используется предлагаемая в изобретении производственная линия.

Предметом изобретения является также рейка (6), имеющая две периферические части (61, 62), разделенные центральной частью, а также множество стержней (66a, 66b, 66c), вставленных в полимерную матрицу (65) на уровне периферических частей, при этом ширина центральной части составляет 20-90%, предпочтительно 25-60% общей ширины рейки, а центральная часть (63) имеет множество оттисков (64a, 64b).

Согласно варианту осуществления изобретения стержень является плоским с соотношением сторон между 10:1 и 3:1.

Согласно варианту осуществления изобретения оттиски (64a, 64b) имеют ширину 4-12 мм, длину 8-20 мм, а расстояние между оттисками составляет 15-30 мм.

Использование предложенного устройства позволяет легко изменять расстояние между двумя оттисками и, следовательно, длину плит.

Предметом изобретения является также способ производства плиты из гидравлического вяжущего из заготовки, предназначенной для резания, способ производства имеет этап, во время которого выполняют оттиск на заготовке с использованием предлагаемого в изобретении устройства.

Способ производства, в частности, обладает тем преимуществом, что позволяет получать плиты со скошенными кромками, при этом поперечные скошенные кромки плиты могут быть на той же самой стороне, как и стандартные скошенные кромки, или на противоположной стороне; поперечные кромки отличаются великолепной симметрией и прямолинейностью.

Наконец, предметом изобретения является также линия по производству плит из гидравлического вяжущего из заготовки, имеющей облицовочный материал, покрываемый составом гидравлического вяжущего, установленной на конвейере (или формующей планке). Указанная производственная линия обладает также преимуществом в том, что позволяет выпускать плиты со скошенными кромками и специальными поперечными кромками, описанными ниже.

Сущность изобретения поясняется на чертежах, где изображено:

на фиг.1 - схематично вид в перспективе устройства, предлагаемого в настоящем изобретении;

на фиг.2 - сечение рейки, используемой в настоящем изобретении;

на фиг.3 - вид сверху и вид в перспективе рейки, используемой в настоящем изобретении;

на фиг.4 - увеличенный разрез рейки, используемой в настоящем изобретении;

на фиг.5 - увеличенный вид в перспективе сверху рейки, используемой в настоящем изобретении;

на фиг.6 - схематичное изображение этапа способа производства плит из гидравлического вяжущего;

на фиг.7 - схематичное изображение другого этапа способа производства плит из гидравлического вяжущего;

на фиг.8 - плита, которая может быть получена при использовании предлагаемого в настоящем изобретении способа;

на фиг.9 - другой тип плиты, который может быть получен при использовании предлагаемого в настоящем изобретении способа;

на фиг.10 - схематичное изображение части линии по производству плит из гидравлического вяжущего, предлагаемой в настоящем изобретении;

на фиг.11 - схематичное изображение плиты из гидравлического вяжущего, которую можно получить в соответствии с настоящим изобретением;

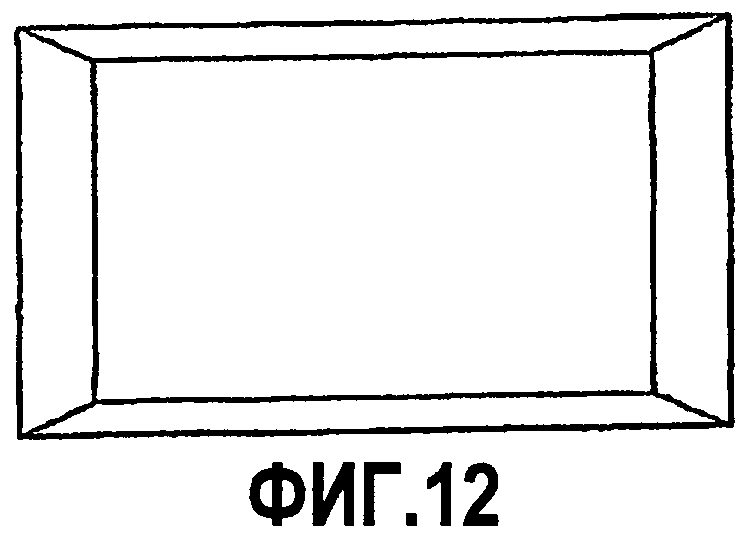

на фиг.12 - схематичное изображение плиты из гидравлического вяжущего, которую можно получить в соответствии с другим вариантом осуществления настоящего изобретения;

на фиг.13 - схематичное изображение скошенной кромки плиты, получаемой в соответствии с настоящим изобретением.

Устройство, предлагаемое в изобретении, схематично изображено на фиг.1. В общем виде оно описано в патентных заявках WO-A-03/072326 и WO-A-2053/028171, приведенных в описании в качестве ссылки.

Устройство имеет H-образную раму 101, но квалифицированное лицо может придать ей другие различные формы.

На одном краю 104 рамы 101 установлены в качестве опор два первых шкива 102 и 103, на другом краю 107 - два вторых шкива 105 и 106.

Первая пара шкивов 102, 103 расположена в первой плоскости, вторая пара шкивов 105, 106 - во второй плоскости, при этом первая плоскость параллельна второй.

Шкивы 102 и 105 имеют одинаковый размер и расположены друг против друга.

Шкивы 103 и 106 также имеют одинаковый размер и расположены друг против друга.

Шкивы 102, 103, 105 и 106 вращаются вокруг своих осей.

Первый приводной ремень 108 охватывает первую пару шкивов 102, 103, второй приводной ремень - вторую пару шкивов.

Приводные ремни 108 и 109 одинаковы. Они соединены друг с другом по меньшей мере одной рейкой 6, предлагаемой в изобретении. Указанная рейка, используемая в устройстве, обладает полезными свойствами для выпускаемых плит.

Рейка 6 съемным образом установлена на первый и второй ремни 108, 109 и, таким образом, представляет собой продольную ось, параллельную оси вращения шкивов.

Когда один из шкивов, например 102, поворачивается, он перемещает приводной ремень 108, который, в свою очередь, вращает другой шкив, расположенный в той же плоскости (в данном случае шкив 103), а также удлиненный элемент 6, здесь рейка. Последняя движется по заданной траектории, с одной стороны, по контуру, определяемому ремнем 108, а с другой стороны, поскольку она соединена со вторым ремнем 109, также по контуру, им определяемому. Таким образом, симметричность предлагаемого в изобретении устройства позволяет оси рейки 6 двигаться по эллипсу, ось которого остается постоянно параллельной осям шкивов.

Возможно сделать, чтобы два шкива, расположенные друг против друга, устанавливались на одном валу.

Устройство может также иметь средства для приведения во вращение по меньшей мере одного из шкивов. Указанные средства, как вариант, могут приводить в действие два шкива посредством вала, на котором они установлены.

Рейка 6 в основном имеет плоскую форму.

Рейка 6 может крепиться, например, винтами на приводных ремнях так, что ее легко можно будет снять и заменить другой рейкой.

Шкивы предпочтительно представляют собой зубчатые колеса, а приводные ремни - цепи, которые могут соединяться с указанными зубчатыми колесами.

Более подробно рейка изображена на фиг.2-5.

На фиг. 2 представлено сечение рейки 6. Рейка имеет две периферических части 61 и 62 и среднюю часть 63. Средняя часть может иметь толщину, равную периферическим частям, меньшую толщину (как показано) или также большую толщину. Меньшая толщина является предпочтительной (например, 30-80% толщины периферических частей). Центральная часть может иметь толщину 20-90%, например, 25-60% общей толщины рейки. Центральная часть работает как центральный шарнир.

Периферические части 61 и 62, а также центральная часть 63 показаны на фиг.3. Центральная часть преимущественно имеет ряд оттисков 64a, 64b. Указанные оттиски обеспечивают лучшую гибкость центральной части без потери прочности, их форма может быть круглой или овальной, предпочтительно последняя. Число оттисков варьируется в зависимости от размера рейки и собственно размеров оттисков. Предпочтительно оттиск имеет ширину 4-12 мм, длину 8-20 мм, расстояние между оттисками 15-30 мм.

На фиг.4 представлен увеличенный вид периферической части. Она имеет полимерную матрицу 65, являющуюся относительно жесткой, ее гибкость преимущественно определяется оттисками 64a, 64b. В качестве полимера может использоваться, например, полиэтилен высокой плотности. Характер применяемого материала, в частности, определяется скоростью производственной линии, возникающими ускорениями и размерами рейки. В данный полимер заделаны стержни 65a, 65b и 65c. Стержни имеют круглую (проволока) или предпочтительно плоскую форму. В случае плоской формы соотношение составляет 10:1-3:1, например, примерно 6:1. Стержни главным образом металлические, но допустимо применять и другой жесткий материал.

На фиг.5 показан увеличенный вид в перспективе периферической части, где видны стержни, выступающие из полимера, они могут быть заменены круглыми (выступающие круглые элементы могут изготавливаться из проволоки) или оставаться плоскими, что является предпочтительным вариантом. Для справки можно воспользоваться приведенными ниже двумя документами.

Указанные провода могут быть зафиксированы и соединены с устройством, как указано в патентной заявке WO-A-2005/028171 (ссылка на фиг.2-5 и соответствующее описание) или в патентной заявке WO-A-03/072326 (ссылка на фиг.4-7 и соответствующее описание).

В частности, ремень представляет собой цепь со звеньями, на некоторых из которых закреплены концы стержней рейки.

Длина рейки 6 в общем случае примерно равна ширине заготовки. Кроме того, предлагаемая в изобретении рейка может иметь профиль в общем случае в форме параллелепипеда, но возможна также форма треугольника и т.п. Предпочтительно использовать параллелепипед с центральной утоненной частью.

Материал, используемый для реек 6, не очень важен, пока он позволяет рейкам сопротивляться весу заготовки 5, находящейся над каждой рейкой 6. Поэтому можно использовать пластмассу, дерево, металл и т.п. материал, имеющий хорошее сопротивление износу и прочность в течение длительного времени.

Толщина рейки связана с размерами скосов. В общем случае толщина рейки 6 обычно составляет 0,5-4,0 мм, предпочтительно 1,5-3,0 мм, ширина обычно равна 5-30 мм, предпочтительно 10-25 мм.

Изготовление рейки может содержать этап, во время которого стержни помещаются в расплав, и полимер впрыскивается в расплавленном состоянии. Возможно также использование термоотверждающегося (термоупрочняющегося) полимера, а не термопластичного.

Кроме того, возможно также отсутствие центральной части; в этом случае рейка преимущественно имеет элементы в форме стержней, что будет описано ниже.

Также возможно использование трех частей периферического типа, разделенных попарно промежуточными частями центрального типа, описанными выше.

Двойственный характер рейки позволяет получать глубину поперечных скосов, которые в значительной степени сравнимы с одной рейкой. Использование плоских стержней в рейке обеспечивает лучшую прочность, повышает механическое сопротивление и ограничивает износ системы. Предложенная в изобретении рейка также позволяет повысить жесткость и обеспечить лучшую прямолинейность скосов.

Предлагаемое в изобретении устройство может использоваться в способе производства плит из гидравлического вяжущего, чтобы выполнять выемки в заготовках, предназначенных для резки для получения плит из гидравлического вяжущего.

Для выполнения выемок можно использовать другое известное устройство, например, то, которое описано в американском патенте № 2168803. Предлагаемая в изобретении рейка может использоваться для наклеивания под бумажную облицовку. Аналогично рейка может применяться в процессах, описанных в патентных заявках настоящего заявителя, в частности, в патентных заявках WO-A-2005/028171, WO-A-03/041930, WO-A-03/072326 и WO-A-2004/009309.

Когда предлагаемая в настоящем изобретении планка 6 используется для выполнения скосов, заготовка предпочтительно режется на уровне выемки или напротив места, где выполняется указанная выемка (то есть с другой стороны заготовки).

Предлагаемое в изобретении устройство может использоваться для производства гипсовых плит со скошенными кромками.

Данный способ производства проиллюстрирован фиг.6-10 и состоит из следующих этапов, на которых осуществляют:

1) разливание состава гидравлического вяжущего (2) по облицовочному материалу (1), находящемуся на ленте конвейера (7), чтобы получить заготовку (5), затем введение рейки (6) под заготовку (5), при этом длина указанной рейки преимущественно по меньшей мере примерно равна ширине заготовки (5);

2) выдерживание, пока произойдет гидравлическое схватывание раствора гидравлического вяжущего (2) и удаление рейки (6);

3) резку заготовки (5) на уровне скоса (8), образованного рейкой (6).

Способ производства плит из гидравлического вяжущего со скошенными кромками ниже будет описан подробно со ссылками на фиг.6-10. Здесь же будет описано применение в способе производства предлагаемого в настоящем изобретении устройства.

Прежде всего следует отметить, что термин «поперечные кромки» в настоящем описании означает кромки, расположенные перпендикулярно направлению движения ленты конвейера линии по производству плит из гидравлического вяжущего. Такие поперечные кромки также называют «плиточными кромками».

На фиг.6 показана линия по производству плит, выпускаемых путем разливания раствора гидравлического вяжущего 2 по облицовочному материалу 1, и в общем случае покрываемых вторым облицовочным материалом 3. Полный проход под формующей пластиной 4 обеспечивает изготовление заготовки 5.

В качестве раствора гидравлического вяжущего предпочтительно применять строительный гипс. Облицовочные материалы 1 и 3 могут представлять собой листы бумаги или картона, стеклянный мат или любой материал, известный квалифицированному лицу, который можно использовать в качестве облицовочного материала.

После выхода заготовки 5 из-под плиты или формующей пластины 4 или из-под аналогичного устройства, используемого на производственной линии (например, из-под эталонного ролика), между заготовкой 5 и началом ленты конвейера 7 устанавливается рейка 6. Расстояние между формующей пластиной 4 и началом ленты конвейера 7 таково, что заготовка 5 не имеет достаточно времени, чтобы ощутимо затвердеть, и по-прежнему обладает высокой пластичностью. Установка рейки проводится таким образом, что продольная ось рейки 6 примерно перпендикулярна направлению движения ленты конвейера 7. Также возможна установка рейки перед формующей пластиной, что показано на фиг.6, где рейка обозначена пунктиром.

Затем рейка 6 приводится в движение лентой конвейера 7, точно так же, как и заготовка 5. Далее на протяжении всего перемещения заготовки 5, направление которого обозначено стрелкой A, происходит гидравлическое схватывание и затвердевание гипсового раствора 2.

Предпочтительно, чтобы извлечение рейки 6 осуществлялось до резки заготовки 5.

Таким образом, спустя некоторое время, которое соответствует расстоянию, проходимому заготовкой 5 на ленте конвейера 7, и которое квалифицированное лицо может определить как функцию скорости движения ленты конвейера 7 и времени схватывания гипсового раствора 2; твердость заготовки такова, что позволяет извлечь рейку 6 без деформирования заготовки 5 и без прихватывания гипсового раствора 2, находящегося в пространстве, занимаемом рейкой 6, или в скосе 8 (фиг.7).

Извлечение рейки 6 может проводиться любым подходящим образом, например, когда длина рейки 6 больше ширины заготовки 5, рейка 6 выступает относительно заготовки 5, и тогда возможно быстро извлечь ее в направлении, примерно перпендикулярном движению ленты конвейера 7 и удалению с нее. Направление действия по извлечению показано стрелкой B (фиг.6).

Извлечение рейки 6 может также осуществляться посредством падения рейки 6 в пространство между двумя роликами, входящими в систему лент конвейера, которая в общем случае расположена не по всей производственной линии, а образована несколькими лентами, приводимыми в действие роликами, а между ними существуют свободные пространства.

После извлечения рейки 6 заготовка 5 продолжает перемещаться, по-прежнему благодаря ленте конвейера 7; затвердевание гипсового раствора 2 продолжается.

Как показано на фиг.7, когда скос 8 достигает уровня режущего устройства, в общем случае состоящего из ролика с ножом 9, последний включается и режет заготовку 5. Плита 9bis (фиг.8) получила длину, которая определяется расстоянием, пройденным лентой конвейера между двумя операциями резания, то есть в соответствии с изобретением, расстоянием, пройденным лентой конвейера между двумя последовательными скосами 8. Таким образом, плита 9bis имеет две поперечные скошенные кромки 10.

Предпочтительно, чтобы режущее устройство регулировалось так, чтобы нож 9 резал заготовку 5 примерно посередине скоса 8.

Размер каждого скоса 8 зависит от размеров рейки 6 и примерно соответствует размерам рейки, указанным выше. Длина скоса в общем случае по меньшей мере примерно равна ширине заготовки 5 (как вариант - уменьшена на ширину продольных планок, опционально существует «мерная лента»), но обычно больше, чтобы была возможность обеспечить извлечение рейки из-под заготовки 5. Кроме того, желательно, чтобы рейка 6 имела длину больше ширины заготовки 5, чтобы выступать относительно последней, что облегчает извлечение рейки. В случае когда рейка используется с предлагаемым в изобретении устройством, описанным со ссылками на фигуры, проблемы извлечения рейки больше не существует, рейку дополняют шкивы.

Предпочтительно, чтобы способ, описанный выше, дополнял известный способ производства гипсовых плит, имеющих две скошенные продольные кромки. Последние обычно предусматривают размещение планки, обычно изготавливаемой из пластмассы и в общем случае называемой «мерная лента», на каждой продольной стороне ленты конвейера 7. Данный способ описан, например, в европейской патентной заявке № 482810.

Указанное делает возможным получение плиты из гидравлического вяжущего 11, имеющую, помимо двух поперечных скошенных кромок 10, две скошенные продольные кромки 25, то есть всего четыре скошенные кромки (фиг.9).

Разумеется, если частота операций резания удваивается для введения реек 6, получаемые плиты имеют три скошенные кромки (две продольные и одну поперечную).

Длина выпускаемых гипсовых плит зависит, конечно, от скорости движения ленты конвейера и от частоты операций резания.

Частота операций резания обычно непосредственно связана с частотой введения реек, поскольку в общем случае стремятся получить плиты с двумя поперечными скошенными кромками.

Данный способ является очень гибким, так как, чтобы изменить длину выпускаемых плит, достаточно просто изменить частоту введения реек.

Согласно другому предпочтительному варианту рейка вводится на уровне верхней части заготовки. В этом случае оттиск (12) выполняется в верхней части плиты, но уже не в нижней (12bis), как в случае с вариантом, представленным на фиг.6. Затененный участок показывает оттиск (12), а незатененная часть - оттиск (12bis). Можно также обратиться к фиг.5 патентной заявки WO-A-03/041930. Оттиски позволяют получить поперечные скосы, которые более подробно описаны ниже. Рейки преимущественно извлекаются до начала гидравлического схватывания, которое фактически начинается только на уровне (первой) формующей планки.

Рейка, предлагаемая в изобретении, может использоваться в способе производства плит с четырьмя скошенными кромками и, в частности, в способе, описанном и представленном как изобретение в следующих патентных заявках: WO-A-03/041930, WO-A-03/072326, WO-A-03/084724, WO-A-2004/009309 и WO-A-2005/028171. В указанных патентных заявках рейки используются для того, чтобы при производстве плит сформировать поперечные скосы. Следовательно, изобретение также относится к использованию рейки в способах, заявленных в указанных патентных заявках.

Предлагаемое в изобретении устройство может использоваться на линии по производству плит из гидравлического вяжущего из заготовки 5, выполненной с облицовочным материалом 1, покрываемой гидравлическим вяжущим 2 и перемещаемой лентой конвейера.

Чтобы предлагаемое в изобретении устройство на линии по производству плит из гидравлического вяжущего можно было использовать оптимальным образом, расстояние между приводными лентами указанного устройства должно быть по меньшей мере равным ширине заготовки 5. Таким образом, ленты и шкивы расположены на каждой продольной стороне заготовки.

Кроме того, предлагаемое в изобретении устройство имеет такую соответствующую конструкцию, что когда приводные ремни поворачиваются, его удлиненные средства создают оттиск в заготовке 5.

Предлагаемое в изобретении устройство может быть расположено над заготовкой 5, в этом случае оно создает оттиск 12, или под заготовкой 5, когда создается оттиск 12bis.

Для практического применения предпочтительно, чтобы предлагаемое в изобретении устройство располагалось над заготовкой 5.

Разумеется, можно предусмотреть применение двух (или более) предлагаемых в изобретении устройств, одно будет располагаться над, а другое под заготовкой для формирования соответственно оттиска 12 на верхней части заготовки 5 и оттиска 12bis на нижней части заготовки 5, нижней частью заготовки будет считаться сторона заготовки 5, находящаяся на ленте конвейера 7.

Для резания заготовки на уровне оттиска 12 режущее устройство может регулироваться.

Если выполняется оттиск 12bis в нижней части заготовки, то режущее устройство может регулироваться для того, чтобы резать заготовку напротив того места, где будет выполняться оттиск 12bis.

Предпочтительно, чтобы линия по производству плит из гидравлического вяжущего представляла собой линию по производству плит со скошенными кромками. Ниже данная линия, а также предлагаемый в изобретении способ, каким устройство используется на указанной линии, будут описаны подробно.

На фиг.10 изображена часть производственной линии, используемой согласно предпочтительному варианту осуществления.

Здесь же показано, что производственная линия имеет вариант предлагаемого в изобретении устройства.

Устройство (вид сбоку, фиг.10) состоит из установленных на раме 205 четырех первых зубчатых колес 201, 202, 203, 204 (или шкивов), по которым проходит цепь 206 со звеньями 207, некоторые из которых могут удерживать проволоку, являющуюся концами стержней реек.

Устройство симметрично относительно вертикальной плоскости, находящейся на одной линии с направлением движения заготовки 5. Таким образом, проволока стержней удерживается звеньями 207, расположенными поперечно к заготовке 5, что касается второй цепи, аналогичной цепи 206, то она охватывает вторые зубчатые колеса, аналогичные первым зубчатым колесам 201, 202, 203, 204.

Устройство снабжено электродвигателем 209, вращающим с помощью ремня 211 вал 210, на котором установлено колесо 203 и симметричное ему колесо. Вращение указанных колес приводит в движение цепь 206 в направлении, показанном стрелкой D.

Заготовка 5 получается известным образом, путем введения гипса с гидравлическим вяжущим в направлении, показанном стрелкой E, между первым облицовочным материалом 2 и вторым облицовочным материалом 3; все названное проходит между верхней 214 и нижней 215 формующими пластинами устройства.

Расстояние между зубчатыми колесами 201, 202, 203, 204 и симметричными им колесами по меньшей мере равно размеру заготовки, поэтому указанные зубчатые колеса не касаются заготовки 5.

Предлагаемое в изобретении устройство устанавливается на соответствующей высоте так, чтобы во время работы производственной линии движение цепи 206, перемещающей рейки, соединенные со звеном 207, так, что рейка проходит в формующую пластину, то есть между верхней 214 и нижней 215 пластинами, и выступает вниз относительно верхней пластины 214. Пространство, занимаемое рейкой между верхней пластиной 214 и вторым облицовочным материалом 3, приводит к образованию в этом месте скоса по толщине заготовки 5.

Разумеется, работа двигателя регулируется таким образом, что, когда рейка проходит между пластинами 214 и 215, цепь 206 движется с той же скоростью, что и заготовка 5. Тогда рейка 6 сопровождает заготовку 5 на расстоянии нескольких сантиметров, и в тот момент, когда рейка отделяется от заготовки для того, чтобы подняться с поворотом вокруг колеса 204, она оставляет оттиск на верхней части заготовки 5.

При условии, что изменять скорость движения цепи воздействием на работу двигателя просто, легко изменять расстояние между двумя оттисками и, следовательно, длину плит.

Рама 205 предлагаемого в изобретении устройства, как показано на фиг.10, может выполняться за одно целое с пластинами 214 и 215. Отсюда следует, что предлагаемое в изобретении устройство может использоваться вместо традиционно используемой формующей пластины или эталонного ролика.

Оттиски (12), оставляемые рейкой (6), тогда будут формировать скошенные поперечные кромки, располагающиеся на стороне, противоположной стороне со скошенными продольными кромками.

Способ и устройство используются для производства гипсовых плит с четырьмя скошенными кромками.

В частности, изобретение позволяет производить гипсовые плиты, описанные ниже.

Плита может изготавливаться из гидравлического вяжущего и иметь облицовку с каждой из сторон, при этом на одной стороне располагаются две первые скошенные параллельные кромки (10), а на другой стороне - две вторые другие скошенные параллельные кромки (25bis), перпендикулярные первым. Вторые скошенные параллельные кромки (25bis) преимущественно поперечные.

Плита также может иметь две третьи скошенные кромки (25ter), параллельные вторым скошенным кромкам (25bis) и расположенные на другой стороне плиты, иной, чем сторона со вторыми скошенными кромками (25bis).

Возможен вариант, когда плита изготовлена таким образом, что отношение глубины вторых скошенных кромок (25bis) к глубине третьих скошенных кромок составляет от 1 до 10, предпочтительно 2-5.

Например, вторые другие скошенные параллельные кромки (25bis) имеют ширину 100-200 мм и/или 120-180 мм, или 150-200 мм, или 100-150 мм. Первые (10) и вторые скошенные параллельные кромки (25bis) могут иметь примерно равную ширину.

Возможен вариант, когда другие скошенные параллельные кромки (25bis) имеют такую ширину, что отношение ширины вторых скошенных параллельных кромок (25bis) к ширине первых скошенных кромок (10) составляет 1,5-5,0, предпочтительно 2-4.

Изобретение также относится к плитам с четырьмя скошенными кромками, но при этом необязательно, чтобы они находились на противоположной стороне. Таким образом, способ позволяет также изготавливать плиты из гидравлического вяжущего с облицовкой на каждой стороне, при этом на одной стороне имеются две первые скошенные параллельные кромки (10) и, или на той же стороне, или на другой стороне две вторые скошенные параллельные кромки (25bis), перпендикулярные первым, другие скошенные параллельные кромки (25bis) имеют ширину 100-200 мм. В частности в подобных плитах ширина вторых скошенных параллельных кромок (25bis) равна 120-180 мм, или 150-200 мм, или 100-150 мм. Например, в таких плитах первые (10) и вторые скошенные параллельные кромки (25bis) имеют примерно равную ширину, или также другие скошенные параллельные кромки (25bis) имеют такую ширину, что отношение ширины вторых скошенных параллельных кромок (25bis) к ширине первых скошенных параллельных кромок (10) составляет 1,5-5,0, предпочтительно 2-4.

Изобретение также относится к другому типу плит с четырьмя скошенными кромками, но при этом необязательно, чтобы они находились на противоположной стороне. Таким образом, способ позволяет также изготавливать плиты из гидравлического вяжущего с облицовкой на каждой стороне, при этом на одной стороне имеются две первые скошенные параллельные кромки (10) и, или на той же стороне, или на другой стороне две вторые скошенные параллельные кромки (25bis), перпендикулярные первым, вторые скошенные параллельные кромки (25bis) имеют такую ширину, что отношение ширины вторых скошенных параллельных кромок (25bis) к ширине первых скошенных параллельных кромок (10) составляет 1,5-5,0.

Возможен вариант, когда указанное отношение составляет 2-4. Например, в таких плитах ширина вторых скошенных параллельных кромок (25bis) составляет 100-200 мм, предпочтительно 120-180 мм или 150-200 мм. Вторые скошенные параллельные кромки (25bis) преимущественно поперечные.

Плиты, выпускаемые по предлагаемому в изобретении способу, могут также иметь более двух третьих скошенных кромок (25ter), параллельных вторым скошенным кромкам (25bis), на другой стороне плиты, иной, чем сторона со вторыми скошенными кромками (25bis). Возможен вариант, когда отношение глубины вторых скошенных кромок (25bis) к глубине третьих скошенных кромок составляет от 1 до 10, преимущественно 2-5.

Следовательно, изобретение относится к таким плитам, в которых вторые скошенные параллельные кромки (25bis) расположены на той же стороне, что и первые скошенные параллельные кромки (10), или в которых вторые скошенные параллельные кромки (25bis) расположены на другой стороне, иной, чем сторона, где находятся первые скошенные параллельные кромки (10).

Изобретение также относится к производству плит с маркировкой на стороне с двумя первыми скошенными параллельными кромками (10) и указывающих на наличие двух других утоненных параллельных кромок (25bis). Указанная плита предназначается для использования вместе со второй идентичной плитой, скошенная параллельная кромка (25bis) первой плиты стыкуется со скошенной параллельной кромкой (25bis) второй плиты, такие скошенные кромки (25bis) плит, идентифицируемые маркировкой, нанесенной на стороне с двумя первыми скошенными параллельными кромками (10) плит. Подобная маркировка, в частности, существует на типе плит, описанных в патентной заявке WO-A-2005/028171 (см. фиг.20).

Предпочтительным гидравлически вяжущим является гипс.

На фиг.11 изображена плита с четырьмя скошенными кромками, две из которых находятся на одной стороне, а две другие - на другой стороне плиты. Такие плиты могут выпускаться из способа производства, когда оттиск выполняется на верхней части заготовки. Видно, что скошенные участки расположены на каждой стороне плиты друг против друга (кромочные скосы выполнены на «светлой» облицовочной стороне (10), а концевые скосы - на другой стороне, «серой» стороне (25bis)). Размеры скоса 25bis обычно того же порядка, что и размеры скосов 25 (которые в общем случае соответствуют размерам рейки). Таким образом, скос 25bis может иметь глубину 0,5-4,0 мм, предпочтительно 1,4-4,0 мм. Ширина утоненной кромки может составлять 2-15 мм, предпочтительно 5-10 см. Продольные скосы имеют стандартные размеры, применяемые в технике, например, заданные «мерными лентами» типовым образом.

На фиг.12 представлен вид сверху на другой вариант плиты, где она имеет четыре скошенные кромки на одной и той же стороне. Указанные выше размеры применимы к данной плите таким же образом, как и к плите, изображенной на фиг.11.

На фиг.13 изображено сечение специальной скошенной кромки, предлагаемой в настоящем изобретении. В данном варианте осуществления изобретения скошенная кромка одновременно присутствует на двух сторонах плиты. Тогда плита имеет две третьи скошенные кромки (25ter), параллельные вторым скошенным кромкам (25bis) на другой стороне плиты. Здесь опять задаются размеры, а именно: X - толщина плиты, обычно 6-25 мм; Y - ширина скоса, 100-200 мм, предпочтительно 120-180 мм или 150-200 мм, как говорилось выше; Z' (например, глубина скосов 25bis) или Z” (например, глубина третьих скосов 25ter), при этом Z' + Z” составляет 0,5-4,0 мм, предпочтительно 0,5-3,0 мм, более предпочтительно 0,6-2,5 мм или 0,6-1,8 мм, преимущественно 0,8-1,8 мм или 0,5-1,5 мм. Отношение между величинами Z' и Z”, или Z':Z”, находится, например, в пределах от 1 до 10, преимущественно равно 2-5.

Можно также обратиться к патентной заявке WO-A-2005/028171, где приведенные выше варианты осуществления изобретения описаны более подробно (в частности, на фиг.19, 21 и 22).

Способ производства плит, используемых для внутренних строительных работ, предлагаемый в настоящем изобретении, относится к типу, описанному и/или заявленному в патентной заявке WO-A-2005/028171. В частности, в случае плиты, описанной на фиг.19, стоит обратиться к фиг.23A, 23B, 24A, 24B, 24C, 25A, 25B и 25C указанной заявки.

Реферат

Изобретение относится к области строительства, а именно к способам и устройствам для изготовления плит со скошенными кромками. Способ производства плиты из гидравлического вяжущего, имеющей облицовку на каждой стороне, с двумя скошенными параллельными кромками и на той же самой стороне или на другой стороне две вторые другие скошенные параллельные кромки, перпендикулярные первым, включающий разливание состава гидравлического вяжущего по облицовочному материалу, находящемуся на ленте конвейера, имеющего по меньшей мере две формующих планки, снабженные продольными мерными линейками, и покрывающему второй облицовочный материал так, чтобы получить заготовку, затем осуществляют выполнение оттиска в верхней части и/или оттиска в нижней части заготовки перед первой формующей планкой путем использования по меньшей мере одной рейки с по меньшей мере двумя периферическими частями, выдерживание до гидравлического схватывания раствора гидравлического вяжущего, резку заготовки на уровне скоса, созданного оттиском на плите из гидравлического вяжущего, имеющей облицовку на каждой стороне, а также на одной стороне две первые скошенные параллельные кромки и на той же самой стороне или на другой стороне две вторые другие скошенные параллельные кромки, перпендикулярные первым. 4 н. и 28 з.п. ф-лы, 13 ил.

Формула

1) разливание состава гидравлического вяжущего (2) по облицовочному материалу (1), находящемуся на ленте конвейера (7), имеющего по меньшей мере две формующих планки, снабженные продольными мерными линейками, и покрывающему второй облицовочный материал так, чтобы получить заготовку (5), затем осуществляют выполнение оттиска (12) в верхней части и/или оттиска (12bis) в нижней части заготовки перед первой формующей планкой путем использования по меньшей мере одной рейки (6) с по меньшей мере двумя периферическими частями (61, 62);

2) выдерживание пока произойдет гидравлическое схватывание раствора гидравлического вяжущего (2);

3) резку заготовки (5) на уровне скоса (8), созданного оттиском (12) на плите из гидравлического вяжущего, имеющей облицовку на каждой стороне, а также на одной стороне две первые скошенные параллельные кромки и на той же самой стороне или на другой стороне две вторые другие скошенные параллельные кромки, перпендикулярные первым.

1) разливание состава гидравлического вяжущего (2) по облицовочному материалу (1), находящемуся на ленте конвейера (7), имеющего по меньшей мере две формующих планки, снабженные продольными мерными линейками, и покрывающему второй облицовочный материал так, чтобы получить заготовку (5), затем осуществляют выполнение оттиска (12) в верхней части заготовки перед первой формующей планкой путем использования по меньшей мере одной рейки (6) с по меньшей мере двумя периферическими частями (61, 62);

2) выдерживание пока произойдет гидравлическое схватывание раствора гидравлического вяжущего (2);

3) резку заготовки (5) на уровне утоненного участка (8), созданного оттиском (12) на плите из гидравлического вяжущего, имеющей облицовку на каждой стороне, а также на одной стороне две первые скошенные параллельные кромки и на той же самой стороне или на другой стороне две вторые другие скошенные параллельные кромки, перпендикулярные первым.

рамы (101);

первой пары шкивов (102, 103), установленных на первом краю (104) рамы (101), и второй пары шкивов (105, 106), установленных на втором краю (107) рамы (101); первые шкивы (102, 103) и вторые шкивы (105, 106) расположены в параллельных плоскостях; причем шкивы расположены напротив друг друга (102, 103) и (105, 106) идентичны;

два приводных ремня (108, 109) охватывают соответственно первую пару шкивов (102, 103) и вторую пару шкивов (105, 106);

на ремнях (108, 109) установлена съемным образом по меньшей мере одна рейка (6), которая расположена между указанными ремнями (108, 109) таким образом, что ее продольная ось параллельна оси вращения шкивов (102, 103, 105, 106);

рейка (6) имеет по меньшей мере две периферические части (61, 62);

расстояние между приводными ремнями (108, 109, 206) устройства по меньшей мере равно ширине заготовки (5), и оно организовано соответствующим образом так, что когда его приводные ремни (108, 109, 206) поворачиваются, по меньшей мере одна рейка (6) образует на заготовке (5) оттиск (12 или 12а).

Комментарии