Ламинированный лист вспененной фенольной смолы и способ его производства - RU2540308C2

Код документа: RU2540308C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к ламинированному листу вспененной фенольной смолы и к способу его производства.

Уровень техники

Среди вспененных теплоизолирующих материалов на основе пластиков ламинированные листы вспененной фенольной смолы обладают высокими теплоизолирующими характеристиками, огнестойкими свойствами и термостойкостью и поэтому широко используются в качестве строительных материалов и материалов для общего промышленного применения. Когда необходимо обеспечить герметичность теплоизолирующих слоев при высокотемпературных окружающих условиях, которые являются особенно жесткими условиями, выдерживаемыми теплоизолирующими материалами, используемыми для крыш зданий и т.д., существует случай, где уплотнитель или подобный материал отдельно наносят между теплоизолирующими материалами или между теплоизолирующим материалом и таким элементом, как каркас, и поэтому требуется много труда при строительстве. Кроме того, в многослойной плите, полученной путем соединения ламинированного листа вспененной фенольной смолы и других элементов, и/или в теплоизолирующей структуре, где отделочный материал, такой как строительный раствор, и/или смолу наслаивают на поверхность ламинированного листа вспененной фенольной смолы без каких-либо зазоров на той же плоскости, существует проблема в том, что ламинированный лист вспененной фенольной смолы становится причиной изменения размеров, и в результате появляется перекос, и/или в отделочном материале образуются трещины.

В патентном документе 1 предложен способ производства ламинированного листа вспененной фенольной смолы, в котором множество частично отвержденных пен накладывают через распорные детали в печи отверждения горячим воздухом, а последующее отверждение проводят при предопределенной температуре и скорости потока воздуха.

Список цитируемых документов

Патентная литература

Патентный документ 1 - Японская выложенная патентная заявка № 2006-28288.

Суть изобретения

Техническая проблема

Однако в патентном документе 1 ламинированный лист вспененной фенольной смолы, имеющий стабильность размеров, необходимую после строительства, не был получен.

В свете упомянутых выше случаев цель настоящего изобретения состоит в разработке ламинированного листа вспененной фенольной смолы, имеющего в большей степени улучшенную стабильность размеров, чем в предшествующем уровне техники, и способа производства такого листа.

Решение проблемы

Авторы настоящего изобретения установили, что когда необходимо гарантировать герметичность теплоизолирующего слоя, содержащего вспененную фенольную смолу, после сооружения такая герметичность может быть обеспечена без нанесения отдельно уплотняющего материала или другого материала за счет сильного снижения степени изменения размеров ламинированного листа вспененной фенольной смолы и за счет плотной подгонки теплоизолирующего материала при прикладывании небольшого сжимающего усилия в направлении его плоскости. Кроме того, в изобретении установлено, что за счет сильного уменьшения степени изменения размеров ламинированного листа вспененной фенольной смолы могут быть получены следующие эффекты. А именно, что касается многослойной плиты, полученной соединением ламинированного листа вспененной фенольной смолы и других элементов, то установлено, что можно предотвратить появление перекоса, вызванного изменением размеров элементов, размещенных на одной стороне многослойной плиты. Также установлено, что в теплоизолирующей структуре, снабженной основным материалом, размещенным на главной поверхности одной стороны ламинированного листа вспененной фенольной смолы, и отделочным материалом, размещенным на главной поверхности другой стороны ламинированного листа вспененной фенольной смолы, можно предупредить растрескивание отделочного материала, вызванное разницей в изменении размеров между ламинированными листами вспененной фенольной смолы и/или между ламинированным листом вспененной фенольной смолы и другими элементами на участках соединения.

Кроме того, авторы настоящего изобретения в результате широких исследований установили, что можно получить ламинированный лист вспененной фенольной смолы, имеющий улучшенную стабильность размеров, за счет доведения вязкости и содержания воды вспененной фенольной смолы и содержания свободного фенола вспененной фенольной смолы до значений в пределах определенных интервалов при получении вспененной фенольной смолы, и реализовали настоящее изобретение на основе этих открытий.

Настоящее изобретение предлагает следующее [1]-[6].

1. Ламинированный лист вспененной фенольной смолы, содержащий вспененную фенольную смолу; и лицевой материал для покрытия поверхности вспененной фенольной смолы, где вспененная фенольная смола содержит углеводород, хлорированный алифатический углеводород или их комбинацию, плотность вспененной фенольной смолы составляет 10 кг/м3 или больше и 100 кг/м3 или меньше, средний диаметр ячеек вспененной фенольной смолы составляет 5 мкм или больше и 200 мкм или меньше, содержание закрытых ячеек вспененной фенольной смолы составляет 85% или больше и 99% или меньше, и абсолютная величина степени изменения размеров вспененной фенольной смолы после 70°С в течение 48 часов составляет 0,49% или меньше.

2. Содержание летучих компонентов вспененной фенольной смолы в указанном месте составляет 1,0% мас. или больше и 7,0% мас. или меньше.

3. В частности, вспененная фенольная смола содержит углеводород и хлорированный алифатический углеводород.

4. Скорость кислородной проницаемости лицевого материала составляет 4,5 см3/24 ч·м2 или больше.

5. Теплопроводность вспененной фенольной смолы составляет от 0,0150 до 0,0250 Вт/м·К.

6. Заявлен также способ производства ламинированного листа вспененной фенольной смолы, причем способ включает вспенивание и отверждение вспениваемой композиции вспененной фенольной смолы на лицевом материале, причем вспениваемая композиция вспененной фенольной смолы содержит фенольную смолу, катализатор отверждения, вспенивающий агент, содержащий углеводород, хлорированный алифатический углеводород или их комбинацию, и поверхностно-активное вещество, где содержание свободного фенола фенольной смолы составляет 1,0% мас. или больше и 4,3% мас. или меньше, содержание воды фенольной смолы составляет 1,0% мас. или больше и 10,0% мас. или меньше, и вязкость фенольной смолы при 40°С составляет 5000 мПа·с или больше и 100000 мПа·с или меньше.

Положительные эффекты изобретения

В соответствии с настоящим изобретением можно разработать ламинированный лист вспененной фенольной смолы, имеющий улучшенную стабильность размеров, и способ изготовления такого листа. В частности, в соответствии с настоящим изобретением можно разработать ламинированный лист вспененной фенольной смолы, имеющий улучшенную стабильность размеров при высокотемпературных окружающих условиях, и способ изготовления такого листа.

Краткое описание чертежа

ФИГ. 1 представляет собой схематичный вид ламинированного листа вспененной фенольной смолы в соответствии с рассматриваемым вариантом осуществления изобретения.

Описание вариантов осуществления

Ниже предпочтительные варианты осуществления настоящего изобретения будут описаны подробно со ссылкой на чертежи. Следует отметить, что соотношение размеров чертежа не ограничено соотношением, представленным на чертеже.

Как показано на ФИГ. 1, ламинированный лист вспененной фенольной смолы 1 в соответствии с настоящим вариантом осуществления включает лицевой материал 2 и вспененную фенольную смолу 3, а лицевой материал 2 состоит из первого лицевого материала 2а и второго лицевого материала 2b. Вспененная фенольная смола 3 представляет собой пластинообразный элемент, вставленный между лицевыми материалами 2а, 2b. Лицевые материалы 2а, 2b покрывают обоюдно противоположные главные поверхности (поверхности) вспененной фенольной смолы 3, и главная поверхность вспененной фенольной смолы 3 находится в контакте с главными поверхностями лицевых материалов 2а, 2b.

Вспененная фенольная смола

Вначале описана вспененная фенольная смола 3. Вспененная фенольная смола 3 может быть получена путем вспенивания и отверждения вспениваемой композиции фенольной смолы, содержащей фенольную смолу, катализатор отверждения для фенольную смолы, вспенивающий агент, содержащий углеводород, хлорированный алифатический углеводород или их комбинацию, и поверхностно-активное вещество.

Фенольная смола может быть получена, например, при использовании фенолов и альдегидов в качестве исходных материалов, нагревая при температуре в интервале от 40 до 100°С с щелочным катализатором для полимеризации приведенных выше исходных материалов. Кроме того, во время полимеризации резольной смолы при необходимости могут быть добавлены добавки, такие как мочевина. Если мочевину добавляют, то предпочтительно, чтобы мочевина, предварительно метилолированная с помощью щелочного катализатора, была смешана с резольной смолой. Так как синтезированная фенольная смола обычно содержит избыточное количество воды, предпочтительно, чтобы синтезированная фенольная смола была обезвожена до такого количества воды, что синтезированная фенольная смола становится вспениваемой. Содержание воды фенольной смолы составляет 1,0% мас. или больше и 10,0% мас. или меньше, предпочтительно 1,0% мас. или больше и 7,0% мас. или меньше, более предпочтительно 2,0% мас. или меньше и 5,0% мас. или больше и особенно предпочтительно 2,0% мас. или больше и 4,5% мас. или меньше. Чтобы установить содержание воды в фенольной смоле до менее чем 1,0% мас., при обезвоживании требуется огромное количество энергии и много времени, следовательно, производительность сильно снижается, и становится в достаточной степени трудным получение ламинированного листа вспененной фенольной смолы, имеющего улучшенную стабильность размеров. При содержании воды в фенольной смоле больше 10,0% мас. вызванная сушкой усадка увеличивается при высокотемпературных окружающих условиях вследствие увеличения количества воды, находящейся в полученной фенольной смоле; и, следовательно, становится в достаточной степени трудным получение ламинированного листа вспененной фенольной смолы, имеющего улучшенную стабильность размеров.

Исходное мольное отношение фенолов к альдегидам в фенольной смоле предпочтительно находится в интервале от 1:1 до 1:4,5 и более предпочтительно в интервале от 1:1,5 до 1:2,5. Примеры фенолов, предпочтительно используемых при синтезе фенольной смолы, включают фенол или соединения, имеющие фенольную структуру. Примерами соединений, имеющих фенольную структуру, являются резорцин, катехин, о-, м- и п-крезол, ксиленолы, этилфенолы, п-трет-бутилфенол. Также можно использовать двуядерные фенолы.

Примеры альдегидов, используемых при производстве фенольной смолы, включают формальдегид (формалин) или альдегидные соединения, отличные от формальдегида. Примеры альдегидных соединений, отличных от формальдегида, включают глиоксаль, ацетальдегид, хлораль, фурфураль и бензальдегид. К альдегидам в качестве добавок могут быть добавлены мочевина, дициандиамид или меламин и т.д. Следует отметить, что когда такие добавки добавляют, «фенольная смола» означает фенольную смолу, в которую добавлены добавки.

Вязкость фенольной смолы составляет 5000 мПа·с или больше и 100000 мПа·с или меньше при 40°С. Предпочтительно вязкость фенольной смолы при 40°С составляет 7000 мПа·с или больше и 50000 мПа·с или меньше и более предпочтительно 10000 мПа·с или больше и 40000 мПа·с или меньше с точки зрения сохранения содержания закрытых ячеек и затрат на производство. Если вязкость фенольной смолы составляет меньше чем 5000 мПа·с, разрыв стенок ячеек из-за вязкости смолы является исключительно низким относительно давления пенообразования, генерируемого испарением вспенивающего агента, вызывая понижение содержания закрытых ячеек. Между тем, если вязкость фенольной смолы составляет больше чем 100000 мПа·с, предопределенный коэффициент расширения не может быть получен, так как вязкость смолы является избыточно высокой относительно давления вспенивания, невозможно заполнить предопределенное пространство во время формирования пен, и, следовательно, становится в достаточной степени трудным получение ламинированного листа вспененной фенольной смолы, имеющего улучшенную стабильность размеров, также с получением нежелательно высокой плотности вспененных фенольных смол и ухудшенной гладкости поверхности.

Содержание свободного фенола фенольной смолы составляет 1,0% мас. или больше и 4,3% мас. или меньше, предпочтительно 2,3% мас. или больше и 4,25% мас. или меньше и более предпочтительно 2,7% мас. или больше и 4,2% мас. или меньше с точки зрения легкости создания рецептуры фенольной смолы и сохранения вспениваемости. Если содержание свободного фенола произведенной фенольной смолы составляет больше чем 4,3% мас., возможно, что смоляная часть вспененной фенольной смолы размягчается за счет эффекта пластификации, увеличивая изменение в размерах. Если содержание свободного фенола смолы составляет меньше чем 1,0% мас., реакционная способность фенольной смолы ухудшается, и проявление эффекта прочности фенольной смолы во время формирования пен становится замедленным, вызывая снижение содержания закрытых ячеек.

Фенольная смола может содержать добавки, например фталаты; могут быть использованы гликоли, такие как этиленгликоль и диэтиленгликоль, и аналогичные добавки, которые обычно используют в качестве пластификаторов. Кроме того, алифатические углеводороды, алициклические углеводороды, которые имеют высокие точки кипения, или их смеси также могут быть использованы. Количество добавок предпочтительно составляет 0,5 массовых частей или больше и 20 массовых частей или меньше из расчета на 100 массовых частей фенольной смолы. При количестве добавок больше 20 массовых частей существует тенденция заметного снижения вязкости фенольной смолы, и это запускает разрыв стенок ячеек во время формирования пен; тогда как при количестве добавок меньше 0,5 массовых частей существует тенденция ослабления основания для добавления добавок в фенольную смолу. Количество добавок составляет более предпочтительно 1,0 массовой части или больше и 10 массовых частей или меньше.

Вспенивающий агент может содержать в качестве существенных составляющих углеводород, хлорированный алифатический углеводород или их комбинацию с точки зрения возможности глобального потепления. Массовая доля углеводорода, хлорированного алифатического углеводорода или их комбинации во вспенивающем агенте предпочтительно составляет 50% мас. или больше, более предпочтительно 60% мас. или больше, еще более предпочтительно 70% мас. или больше, особенно предпочтительно 80% мас. или больше и наиболее предпочтительно 90% мас. или больше. Из углеводорода, хлорированного алифатического углеводорода или их комбинации предпочтительно использование углеводорода и хлорированного алифатического углеводорода в комбинации. При использовании углеводорода и хлорированного алифатического углеводорода в комбинации существует тенденция снижения теплопроводности ниже, чем теплопроводность в случае использования одного углеводорода.

В качестве вспенивающего агента на основе углеводорода предпочтительны циклические, линейные или разветвленные алканы, алкены и алкины, содержащие от 3 до 7 атомов углерода, конкретные примеры которых включают нормальный бутан, изобутан, циклобутан, нормальный пентан, изопентан, циклопентан, неопентан, нормальный гексан, изогексан, 2,2-диметилбутан, 2,3-диметилбутан, циклогексан и т.д. Из них более предпочтительны циклические, линейные или разветвленные алканы, алкены и алкины, содержащие от 4 до 5 атомов углерода, и еще более предпочтительны циклические, линейные или разветвленные алканы, содержащие от 4 до 5 атомов углерода; например, могут быть использованы пентаны, такие как нормальный пентан, изопентан, циклопентан и неопентан, и бутаны, такие как нормальный бутан, изобутан и циклобутан. Такие углеводороды могут быть использованы отдельно или два или несколько их типов могут быть использованы в комбинации.

В качестве вспенивающего агента на основе хлорированного алифатического углеводорода предпочтительны линейные или разветвленные хлорированные алифатические углеводороды, содержащие от 2 до 5 атомов углерода. Число связанных атомов хлора не ограничено; однако предпочтительно это число составляет от 1 до 4. Примеры хлорированного алифатического углеводорода включают хлорэтан, пропилхлорид, изопропилхлорид, бутилхлорид, изобутилхлорид, пентилхлорид, изопентилхлорид и т.д. Из них более предпочтительно используют линейный или разветвленный хлорированный алифатический углеводород, содержащий 3 атома углерода, такой как пропилхлорид и изопропилхлорид. Такие хлорированные алифатические углеводороды могут быть использованы отдельно или два или несколько их типов могут быть использованы в комбинации.

Когда используют вспенивающий агент, содержащий углеводород и хлорированный алифатический углеводород, например, предпочтительной является комбинация циклического, линейного или разветвленного алкана, содержащего от 4 до 5 атомов углерода, и линейного или разветвленного хлорированного алифатического углеводорода, содержащего от 2 до 5 атомов углерода; более предпочтительна комбинация циклического, линейного или разветвленного алкана, содержащего от 4 до 5 атомов углерода, и линейного или разветвленного хлорированного алифатического углеводорода, содержащего 3 атома углерода; и еще более предпочтительной является комбинация циклического, линейного или разветвленного алкана, содержащего 5 атомов углерода, и линейного или разветвленного хлорированного алифатического углеводорода, содержащего 3 атома углерода.

Количество используемого вспенивающего агента предпочтительно находится в интервале от 1 до 25 массовых частей из расчета на 100 массовых частей фенольной смолы и более предпочтительно от 1 до 15 массовых частей на 100 массовых частей фенольной смолы.

Что касается поверхностно-активного вещества, то могут быть использованы поверхностно-активные вещества, обычно используемые при производстве вспененных фенольных смол, и из них эффективно используют неионные поверхностно-активные вещества. Предпочтительными примерами неионных поверхностно-активных веществ являются алкиленоксиды, являющиеся сополимерами этиленоксида с пропиленоксидом; конденсаты алкиленоксида с касторовым маслом; конденсаты алкиленоксида с алкилфенолом, таким как нонилфенол и додецилфенол; полиоксиэтиленалкиловые эфиры, которые содержат остаток простого алкилового эфира, имеющий от 14 до 22 атомов углерода; а также сложные эфиры жирных кислот, такие как полиоксиэтилированный эфир жирной кислоты; соединения на основе кремния, такие как полидиметилсилоксан; и полиспирты. Такие поверхностно-активные вещества могут быть использованы отдельно или два или несколько их типов могут быть использованы в комбинации. Количество используемого поверхностно-активного вещества особенно не ограничено; однако предпочтительно это количество находится в интервале от 0,3 до 10 массовых частей на 100 массовых частей фенольной смолы.

Катализатор отверждения может представлять собой любой катализатор отверждения, который может отверждать фенольную смолу, предпочтительным является кислотный катализатор отверждения, и более предпочтительным является безводный кислый катализатор отверждения. В качестве безводного кислого катализатора отверждения предпочтительны безводная фосфорная кислота и безводная арилсульфоновая кислота. Примеры безводной арилсульфоновой кислоты включают толуолсульфоновую кислоту, ксилолсульфоновую кислоту, фенолсульфоновую кислоту, замещенную фенолсульфоновую кислоту, ксиленолсульфоновую кислоту, замещенную ксиленолсульфоновую кислоту, додецилбензолсульфоновую кислоту, бензолсульфоновую кислоту и нафталинсульфоновую кислоту. Такие катализаторы отверждения могут быть использованы отдельно или два или несколько их типов могут быть использованы в комбинации. Кроме того, в качестве вспомогательного агента отверждения могут быть добавлены резорцин, крезол, салигенин (о-метилолфенол), п-метилолфенол и подобные соединения. Кроме того, такие катализаторы отверждения могут быть разбавлены растворителем, таким как этиленгликоль и диэтиленгликоль. Количество отверждающего агента особенно не ограничено; однако такое количество предпочтительно находится в интервале от 3 до 30 массовых частей из расчета на 100 массовых частей фенольной смолы.

Путем смешения фенольной смолы, катализатора отверждения, вспенивающего агента и поверхностно-активного вещества может быть получена вспениваемая композиция фенольной смолы. Предпочтительно, чтобы фенольная смола, катализатор отверждения, вспенивающий агент и поверхностно-активное вещество были смешаны в процентных количествах, описанных выше. Путем вспенивания и отверждения полученной вспениваемой композиции фенольной смолы, как описано ниже, можно получать вспененную фенольную смолу.

Содержание летучих компонентов такой вспененной фенольной смолы составляет предпочтительно 1,0% мас. или больше и 7,0% мас. или меньше, более предпочтительно 1,1% мас. или больше и 7,0% мас. или меньше, еще более предпочтительно 1,2% мас. или больше и 6,8% мас. или меньше и наиболее предпочтительно 1,3% мас. или больше и 6,8% мас. или меньше. Когда летучий компонент составляет больше чем 7,0% мас., большое количество летучих компонентов диффундирует из вспененной фенольной смолы в воздух после строительства и/или при высокотемпературных окружающих условиях, и в случае вспененной фенольной смолы, имеющей высокое содержание закрытых ячеек, давление внутри ячеек падает, следовательно, существует тенденция возникновения большого изменения в размерах. Между тем, есть тенденция, что огромное количество энергии и много времени потребуется для производства вспененной фенольной смолы, имеющей содержание летучих компонентов меньше чем 1,0% мас.

Плотность полученной вспененной фенольной смолы составляет 10 кг/м3 или больше и 100 кг/м3 или меньше, предпочтительно 15 кг/м3 или больше и 80 кг/м3 или меньше, более предпочтительно 15 кг/м3 или больше и 40 кг/м3 или меньше, еще более предпочтительно 15 кг/м3 или больше и 30 кг/м3 или меньше и наиболее предпочтительно 15 кг/м3 или больше и 28 кг/м3 или меньше. Если плотность вспененной фенольной смолы составляет меньше чем 10 кг/м3, механическая прочность, такая как прочность при сжатии, снижается, становится в достаточной степени трудным получение ламинированного листа вспененной фенольной смолы, имеющего улучшенную стабильность размеров, и он легко растрескивается при работе с ним, что, по-видимому, вызывает в результате проблемы при практическом применении. Между тем, если плотность вспененной фенольной смолы составляет больше чем 100 кг/м3, теплопроводность ухудшается вследствие повышенной теплопередачи в смоляной части, и становится в достаточной степени трудным получение ламинированного листа вспененной фенольной смолы, имеющего улучшенную стабильность размеров. Плотность вспененных фенольных смол может быть измерена в соответствии со стандартом JIS-K-7222.

Средний диаметр ячеек вспененной фенольной смолы предпочтительно составляет 5 мкм или больше. Также средний диаметр ячеек вспененной фенольной смолы предпочтительно составляет 200 мкм или меньше, более предпочтительно 190 мкм или меньше и еще более предпочтительно 185 мкм или меньше. Если средний диаметр ячеек фенольной смолы составляет больше чем 5 мкм, толщина стенок ячеек становится тоньше, механическая прочность снижается, и, следовательно, становится в достаточной степени трудным получение ламинированного листа вспененной фенольной смолы, имеющего улучшенную стабильность размеров. Если средний диаметр ячеек вспененной фенольной смолы составляет больше чем 200 мкм, теплопроводность падает вследствие повышенной теплопередачи, вызванной излучением, и становится в достаточной степени трудным получение ламинированного листа вспененной фенольной смолы, имеющего улучшенную стабильность размеров.

Содержание закрытых ячеек вспененной фенольной смолы предпочтительно составляет 85% или больше, более предпочтительно 88% или больше и еще более предпочтительно 90% или больше. Если содержание закрытых ячеек вспененной фенольной смолы составляет меньше чем 85%, не только скорость замещения вспенивающего агента воздухом в ячейках становится быстрее, увеличивая величину изменения в теплоизолирующих свойствах со временем, но также ухудшается механическая прочность, сопротивляющаяся усадочному напряжению при высокотемпературных окружающих условиях, и, следовательно, степень изменения размеров вспененной фенольной смолы значительно ухудшается. Содержание закрытых ячеек вспененной фенольной смолы может быть измерено в соответствии со стандартом ASTM-D-2856.

Абсолютное значение степени изменения размеров вспененной фенольной смолы после выдерживания вспененной фенольной смолы при температуре 70°С в течение 48 часов составляет 0,49% или меньше. При степени изменения размеров вспененной фенольной смолы больше 0,49% делают просвет между ламинированным листом вспененной фенольной смолы и/или между вспененной фенольной смолой и другими элементами после плотной подгонки теплоизолирующего материала при прикладывании некоторого количества сжимающего усилия в направлении плоскости листа; следовательно, существует необходимость отдельно проводить воздухонепроницаемую уплотняющую обработку, такую как герметизация. Кроме того, чтобы предотвратить смещение теплоизолирующего материала, вызванное вибрацией или другим после плотной подгонки ламинированного листа вспененной фенольной смолы, желательно, чтобы степень изменения размеров была небольшой, и с этой точки зрения степень изменения размеров предпочтительно составляет 0,45% или меньше и более предпочтительно 0,39% или меньше. Степень изменения размеров вспененной фенольной смолы может быть измерена в соответствии со стандартом EN1604.

Теплопроводность вспененной фенольной смолы предпочтительно составляет 0,0150 Вт/м·К или больше, более предпочтительно 0,0170 Вт/м·К или больше и еще более предпочтительно 0,0190 Вт/м·К или больше. Теплопроводность вспененной фенольной смолы предпочтительно составляет 0,0250 Вт/м·К или меньше, более предпочтительно 0,0230 Вт/м·К или меньше и еще более предпочтительно 0,0210 Вт/м·К или меньше. Теплопроводность пены может быть измерена в соответствии со способом измерения теплового потока в плоскости в стандарте JIS-A-1412.

Способ производства ламинированного листа вспененной фенольной смолы

Далее описан способ производства ламинированного листа вспененной фенольной смолы 1. Ламинированный лист вспененной фенольной смолы 1 может быть получен путем непрерывного выпуска упомянутой выше вспениваемой композиции фенольной смолы на первый лицевой материал 2а, который перемешается, и покрытия поверхности вспениваемой композиции фенольной смолы, расположенной напротив ее поверхности, находящейся в контакте с первым лицевым материалом 2а, вторым лицевым материалом 2b, и вспенивания и отверждения вспениваемой композиции фенольной смолы.

С точки зрения эффективности производства предпочтительно, чтобы лицевой материал 2, между которым вставляют вспененную фенольную смолу 3, имел гибкость. Примеры лицевого материала, имеющего гибкость, включают нетканый материал из синтетического волокна, тканый материал из синтетического волокна, стекловолокнистую бумагу, стекловолокнистый тканый материал, стекловолокнистый нетканый материал, смешанную стекловолокнистую бумагу, металлическую фольгу или их комбинацию. Такой лицевой материал может содержать антипирены для придания огнезадерживающих свойств. Например, можно использовать соединения брома, такие как тетрабром-бис-фенол-А и декабромдифениловый эфир; фосфор и соединения фосфора, такие как ароматические фосфатные эфиры, ароматические конденсированные фосфатные эфиры, галогенированные фосфатные эфиры и красный фосфор; соединения сурьмы, такие как триоксид сурьмы и пентаоксид сурьмы; гидроксиды металлов, такие как гидроксид алюминия и гидроксид магния. Такие антипирены могут быть смешаны и примешаны в волокна лицевого материала или могут быть добавлены к связующим веществам, таким как акрил, поливиниловый спирт, винилацетат, эпокси- и ненасыщенный полиэфир. Кроме того, лицевые материалы могут быть поверхностно обработаны водоотталкивающими агентами, такими как водоотталкивающие агенты на основе фторсмол, на основе кремнийсодержащих смол, на основе восковой эмульсии, на основе парафина и на смешанной основе (акриловая смола)-парафин, или гидрофобизирующими добавками на основе асфальта. Такие водоотталкивающие агенты и гидрофобизирующие добавки могут быть использованы отдельно или могут быть нанесены на лицевые материалы, к которым добавлены антипирены.

Предпочтительно, чтобы лицевой материал имел высокую газопроницаемость. В качестве таких лицевых материалов предпочтительно используют нетканый материал из синтетического волокна, стекловолокнистую бумагу, стекловолокнистый нетканый материал и бумагу. Из таких лицевых материалов лицевые материалы, имеющие скорость кислородной проницаемости 4,5 см3/24 ч·м2 или выше в качестве газопроницаемости, измеренной в соответствии со стандартом ASTM D3985-95, являются особенно предпочтительными. С точки зрения просачивания термореактивных смол к лицевым материалам во время формирования и скрепления между термореактивными смолами и лицевыми материалами, когда в качестве лицевого материала используют нетканый материал из синтетического волокна, вес основы (масса на единицу площади) предпочтительно составляет от 15 до 80 г/м2, а когда в качестве лицевого материала используют стекловолокнистый нетканый материал, вес основы предпочтительно составляет от 30 до 200 г/м2.

Вспениваемую композицию фенольной смолы, помещенную между двумя лицевыми материалами, вспенивают на лицевом материале. Для отверждения такой вспененной композиции фенольной смолы (пены), например, могут быть использованы описанные ниже первая печь и вторая печь.

Первая печь производит горячий воздух от 60 до 110°С и включает двойной конвейер типа бесконечной стальной ленты или двойной конвейер пластинчатого типа. В этой печи неотвержденную пену отверждают, пока она формуется в конфигурацию доски, и в результате может быть получена частично отвержденная пена. Первую печь можно регулировать так, чтобы она имела равномерную температуру по всей внутренней площади, или может иметь множество температурных зон.

Вторая печь производит горячий воздух от 40 до 120°С и пост-отверждает пену, которая была отверждена в первой печи. Частично отвержденные доски могут быть наложены при фиксированных интервалах с использованием распорной детали и/или поддона. Если температура внутри второй печи выше 120°С, существует тенденция избыточного повышения давления вспенивающего агента внутри ячеек пены, и это запускает процесс разрушения пены; тогда как при температуре внутри второй печи меньше чем 40°С есть тенденция слишком долгого протекания реакции фенольной смолы. С такой же точки зрения температура внутри второй печи более предпочтительно составляет от 80 до 110°С.

Способ вспенивания и отверждения не ограничен способом, описанным выше.

В соответствии со способом производства ламинированного листа вспененной фенольной смолы, описанным в настоящем варианте осуществления, можно получать ламинированный лист вспененной фенольной смолы, имеющий высокую стабильность размеров после строительства при высокотемпературных окружающих условиях, которые являются особенно жесткими условиями для выдерживания теплоизолирующими материалами, за счет использования вспенивающего агента, имеющего низкий потенциал общего нагрева. Ламинированный лист вспененной фенольной смолы может быть использован отдельно, и также может быть использован в качестве теплоизолирующей структуры, имеющей базовый материал, размещенный на главной поверхности одной стороны ламинированного листа вспененной фенольной смолы, и отделочный материал, размещенный на главной поверхности другой стороны ламинированного листа вспененной фенольной смолы. Кроме того, в случае, где ламинированный лист вспененной фенольной смолы и базовый материал наслаивают с образованием теплоизолирующей структуры, обычно в базовом материале присутствует неровность, и, следовательно, неровность также имеет место на поверхности ламинированного листа вспененной фенольной смолы. По этой причине неровность может быть скорректирована удалением лицевого материала, который связан, по меньшей мере, с одной стороной ламинированного листа вспененной фенольной смолы, или удалением с главной поверхности пенообразующего слоя максимально из расчета приблизительно 10 мм.

Примеры

Ниже настоящее изобретение также специально описано на основе примеров и сравнительных примеров, однако, настоящее изобретение не ограничено приведенными ниже примерами.

Синтез фенольной смолы

В реакционный сосуд загружают 3500 кг 52%-ного (мас.) формальдегида и 2510 кг 99%-ного (мас.) фенола, перемешивают с помощью мешалки пропеллерного типа и температуру жидкости внутри реакционного сосуда контролируют при 40°С с помощью регулятора температуры. Затем температуру смеси повышают, добавляя при этом 50%-ный (мас.) водный раствор гидроксида натрия для прохождения реакции. На стадии, где вязкость по Оствальду реакционной жидкости достигает 60 сантистокс (=60×10-6 м2/с, измеренное значение при 25°С), реакционную жидкость охлаждают и добавляют в нее 570 кг мочевины (соответствующие 15% (мол.) загруженного количества формальдегида). Затем реакционную жидкость охлаждают до 30°С и добавляют 50%-ный (мас.) водный раствор моногидрата пара-толуолсульфоната, пока рН реакционной жидкости не достигнет значения 6,4, чтобы нейтрализовать реакционную жидкость.

Затем полученную реакционную жидкость концентрируют при 60°С, измеряют содержание свободного фенола, и, как установлено, это содержание составляет 3,1% мас. Полученный продукт называют фенольной смолой А. Фенольные смолы B-G, показанные в таблице 2, получены путем изменения времени концентрирования и путем добавления воды после концентрирования. Время реакции при синтезе фенольной смолы корректируют и полученные реакционные жидкости концентрируют аналогично при 60°С, в результате получают фенольные смолы Н-J. Свойства полученных фенольных смол А-J определяют в соответствии с приведенными ниже методами. Физические свойства полученных фенольных смол А-J представлены в таблице 2.

Содержание свободного фенола

Содержание свободного фенола фенольной смолы определяют с помощью приведенного ниже метода.

В 1 мл метанола растворяют 1 мг фенольной смолы и измерения проводят при следующих условиях.

Прибор: LC-VP, высокоэффективная жидкостная хроматография, производства Shimadzu Corporation;

Колонка: Xbridge C18 3,5 мкм (внутренний диаметр 3 мм × 100 мм), производства Waters;

Температура колонки 40°С;

Элюент: вода/ацетонитрил;

Условия градиента:

вода/ацетонитрил = 90/10 (0 мин)

вода/ацетонитрил = 0/100 (20 мин)

вода/ацетонитрил = 90/10 (20,1 мин)

вода/ацетонитрил = 90/10 (35 мин);

Скорость потока: 0,47 мл/мин;

Детектирование: 270 нм;

Объем впрыска: 5 мкл.

Содержание свободного фенола смолы рассчитывают из калибровочной кривой, полученной при использовании растворов от 10 до 100 мкг/мл образцов фенола (реагент специального сорта, производимый Wako Junyaku Co., Ltd.).

Содержание воды

Содержание воды фенольной смолы измеряют с использованием влагомера Карла-Фишера МКА-510 (производства Kyoto Electronics Manufacturing Co., Ltd.).

Вязкость фенольной смолы

После стабилизации фенольной смолы при 40°С в течение 3 минут измеряют вязкость фенольной смолы с использованием ротационного вискозиметра (модель R-100, роторная часть: 3°×R-14, производства Toki Sangyo Co., Ltd.) и измеренное значение считают вязкостью.

Пример 1

К 100 массовым частям фенольной смолы А примешивают этиленоксид-пропиленоксидный блок-сополимер (PLURONIC F-127, производимый BASF Corporation) в качестве поверхностно-активного вещества в количестве 2 массовые части. Композицию, состоящую из 100 массовых частей смешанной фенольной смолы, 7 массовых частей вспенивающего агента А в качестве вспенивающего агента, показанного в таблице 1, и 14 массовых частей смеси в качестве кислого катализатора отверждения, содержащей 80% мас. ксилолсульфоновой кислоты и 20% мас. диэтиленгликоля, подают в смесительную головку, в которой температуру контролируют при 25°С, смешивают и смесь подают на двигающийся лицевой материал через многопортовую распределительную трубку. В качестве смесителя используют смеситель, раскрытый в Японской выложенной патентной заявке № 10-225993. А именно, смеситель оборудован вводящим отверстием для композиции смолы, полученной путем добавления поверхностно-активного вещества к фенольной смоле и вспенивающего агента, на боковой поверхности верхней части смесителя, и смеситель оборудован вводящим отверстием для катализатора отверждения на боковой стороне рядом с центром смесительного узла, где перемещается ротор. Часть, расположенная ниже по потоку от смесительного узла, находится во взаимодействии с насадками для выгрузки пен. То есть смеситель состоит из смесительного узла (предварительная стадия) до вводящего катализатор отверстия, смесительного узла (последующая стадия) от вводящего катализатор отверстия до завершающего смешение узла и распределительного узла от завершающего смешение узла до насадок. Распределительный узел включает множество насадок на верхней части и сконструирован так, чтобы равномерно распределить смешанную вспениваемую композицию фенольной смолы.

Вспениваемую композицию фенольной смолы, поданную на лицевой материал, перемещают к двойному конвейеру пластинчатого типа с температурой 85°С в состоянии, где поверхность вспениваемой композиции фенольной смолы, расположенной напротив поверхности, находящейся в контакте с лицевым материалом, покрывают другим лицевым материалом, и одновременно вспениваемую композицию фенольной смолы помещают между двух лицевых материалов. Смолу отверждают в течение времени пребывания 15 минут и затем отверждают 2 часа с помощью печи с температурой 110°С, получают вспененную фенольную смолу. Соответствующим образом прикладывают давление через лицевые материалы к вспененной фенольной смоле от вертикального направления путем использования двойного конвейера пластинчатого типа, в результате чего получают ламинированный лист вспененной фенольной смолы в форме доски.

В качестве лицевого материала используют нетканый материал, изготовленный из полиэфира («SPANBOND E05030», производства Asahi Kasei Fibers Corporation; вес основы: 30 г/м2, толщина: 0,15 мм). Скорость кислородной проницаемости лицевого материала составляет 3,7х 1010 см3/24 ч·м2.

Пример 2

Ламинированный лист вспененной фенольной смолы получают так же, как в примере 1, за исключением того, что фенольную смолу заменяют фенольной смолой В.

Пример 3

Ламинированный лист вспененной фенольной смолы получают так же, как в примере 1, за исключением того, что фенольной смолу заменяют фенольной смолой С.

Пример 4

Ламинированный лист вспененной фенольной смолы получают так же, как в примере 1, за исключением того, что фенольную смолу заменяют фенольной смолой D и используют смесь 50% мас. изопентана и 50% мас. изобутана в количестве 8,0% мас. из расчета на количество фенольной смолы.

Пример 5

Ламинированный лист вспененной фенольной смолы получают так же, как в примере 1, за исключением того, что фенольную смолу заменяют фенольной смолой Е.

Пример 6

Ламинированный лист вспененной фенольной смолы получают так же, как в примере 1, за исключением того, что фенольную смолу заменяют фенольной смолой Н.

Пример 7

Ламинированный лист вспененной фенольной смолы получают так же, как в примере 1, за исключением того, что фенольную смолу заменяют фенольной смолой I.

Пример 8

Ламинированный лист вспененной фенольной смолы получают так же, как в примере 1, за исключением того, что фенольную смолу заменяют фенольной смолой В, вспенивающий агент заменяют вспенивающим агентом В, показанным в таблице 1, температуру печи двойного конвейера пластинчатого типа меняют на 80°С и время пребывания меняют на 20 минут.

Пример 9

Ламинированный лист вспененной фенольной смолы получают так же, как в примере 1, за исключением того, что фенольную смолу заменяют фенольной смолой В, вспенивающий агент заменяют вспенивающим агентом С, показанным в таблице 1, температуру печи двойного конвейера пластинчатого типа меняют на 80°С и время пребывания меняют на 20 минут.

Пример 10

Ламинированный лист вспененной фенольной смолы получают так же, как в примере 1, за исключением того, что фенольную смолу заменяют фенольной смолой В, вспенивающий агент заменяют вспенивающим агентом D, показанным в таблице 1, температуру печи двойного конвейера пластинчатого типа меняют на 80°С и время пребывания меняют на 20 минут.

Пример 11

Ламинированный лист вспененной фенольной смолы получают так же, как в примере 1, за исключением того, что фенольную смолу заменяют фенольной смолой В, вспенивающий агент заменяют вспенивающим агентом Е, показанным в таблице 1.

Сравнительный пример 1

Ламинированный лист вспененной фенольной смолы получают так же, как в примере 1, за исключением того, что фенольную смолу заменяют фенольной смолой F.

Сравнительный пример 2

Ламинированный лист вспененной фенольной смолы получают так же, как в примере 1, за исключением того, что фенольную смолу заменяют фенольной смолой J.

Сравнительный пример 3

Ламинированный лист вспененной фенольной смолы получают так же, как в примере 1, за исключением того, что фенольную смолу заменяют фенольной смолой G.

Свойства вспененных фенольных смол и ламинированных листов вспененной фенольной смолы, полученных в примерах и сравнительных примерах, могут быть определены следующими методами.

Содержание летучих компонентов

Содержание летучих компонентов рассчитывают с помощью приведенного ниже уравнения на основе допущения, что масса вспененной фенольной смолы после сушки при 105°С в течение 48 часов представлена как WD, а масса вспененной фенольной смолы до сушки представлена как WO. Следует отметить, что предварительное отверждение до обработки сушкой проводят в соответствии с положением 6.4 EN1604.

Содержание летучих компонентов [% мас.]=100×(WO-WD)/WD.

Степень изменения размеров при 70°С

Степень изменения размеров при 70°С означает степень изменения размеров Δεb или в продольном направлении, или в поперечном направлении вспененной фенольной смолы, нарезанной на квадраты со стороной 200 мм, которую определяют методом испытания, описанным в стандарте EN1604. Следует отметить, что продольное направление и поперечное направление представляют собой соответственно направления, перпендикулярные к направлению толщины вспененной фенольной смолы. Точнее, степень изменения размеров представляет собой величину, полученную после того, как вспененную фенольную смолу со стороной квадрата 200 мм в продольном и поперечном направлениях оставляют стоять при температуре 70°С в течение 48 часов. Величину Δεb рассчитывают на основании следующего уравнения:

Δεb=100×(bt-b0)/b0.

В уравнении b0 представляет собой размер на начальной стадии, и bt представляет собой размер после выдерживания в течение 48 часов.

Содержание закрытых ячеек

Из вспененной фенольной смолы с помощью сверла для пробок вырезают образец цилиндрической формы, имеющий диаметр 35-36 мм, и обрезают по высоте от 30 до 40 мм, а затем измеряют объем образца в соответствии со стандартной методикой при использовании удельного гравитометра по сравнению воздуха (Модель 1000, производства Tokyo Science K.K.). Содержание закрытых ячеек представляет собой величину, полученную путем деления величины, которая получена вычитанием из объема образца объема стенки ячеек, рассчитанного из массы образца и плотности смолы, на кажущийся объем, рассчитанный из наружного размера образца. Измерения проводят в соответствии со стандартом ASTM-D-2856. Следует отметить, что плотность фенольной смолы принята как 1,3 кг/л.

Средний диаметр ячеек

Средний диаметр ячеек представляет собой величину, полученную путем нанесения 4 прямых линий длиной 9 см, исключая при этом пустоты, на фотографии с 50-кратным увеличением поперечного сечения испытуемого образца, полученного путем вырезания недалеко от центральной части в направлении толщины вспененной фенольной смолы параллельно обеим боковым поверхностям; определения относительно каждой прямой линии числа ячеек (число ячеек, измеренное в соответствии с JIS K6402), которое пересекает каждая линия; и деления 1800 мкм на их среднее значение.

Плотность вспененной фенольной смолы

Плотность вспененной фенольной смолы представляет собой величину, определенную путем измерения массы квадрата со стороной 20 см ламинированного листа вспененной фенольной смолы, используемого в качестве образца, которую измеряют после удаления с него лицевого материала, и измерения кажущегося значения. Измерения проводят в соответствии со стандартом JIS-K-7222.

Теплопроводность вспененного изделия

Теплопроводность вспененного изделия измеряют с использованием вспененной фенольной смолы, нарезанной на квадраты со стороной 200 мм в продольном и поперечном направлениях; при этом низкотемпературную пластину устанавливают на 5°С, а высокотемпературную пластину устанавливают на 35°С в соответствии с методом измерения теплового потока по стандарту JIS-A-1412.

Вспениваемость

Полученные ламинированные листы вспененной фенольной смолы изучают для оценки вспениваемости, исходя из 3 классов А, В и С. Оценивают разность между расстоянием между верхней боковой пластиной и нижней боковой пластиной двойного конвейера пластинчатого типа и толщиной ламинированного листа пены; в случае разницы от 0 до 2 мм оценивают как класс «А», в случае разницы больше чем 2 мм и меньше чем 5 мм оценивают как класс «В» и в случае разницы 5 мм или больше оценивают как класс «С».

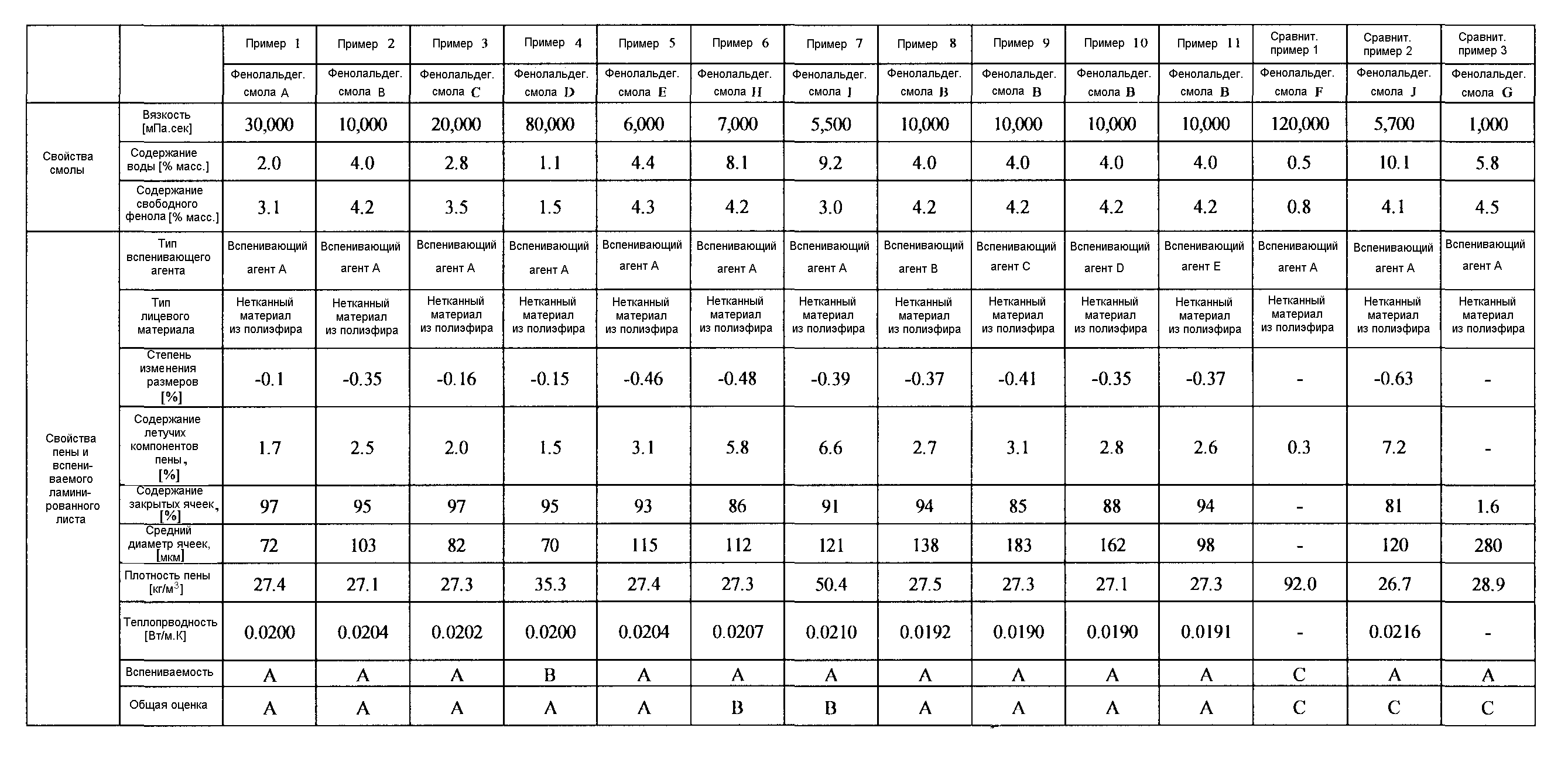

Результаты представлены в таблице 2.

Общая оценка

Критерий общей оценки: (степень изменения размеров) × (вспениваемость) × (содержание закрытых ячеек)

Как показано в таблице 2, ламинированные листы пены примеров 1-11 имеют небольшую степень изменения размеров, высокое содержание закрытых ячеек и прекрасную вспениваемость и, следовательно, являются прекрасными с точки зрения стабильности размеров по сравнению с ламинированными листами пены сравнительных примеров 1-3. Таким образом, все они классифицированы как «А» или «В» по общей оценке. Так как сравнительный пример 1 имеет плохую вспениваемость, сравнительный пример 2 имеет высокую степень изменения размеров, сравнительный пример 3 имеет достаточно низкое содержание закрытых ячеек, то, следовательно, все они классифицированы как «С» по общей оценке.

Таблица 2

Обозначения на чертеже:

1… Ламинированный лист вспененной фенольной смолы;

2… Лицевой материал;

3… Вспененная фенольная смола.

Реферат

Изобретение относится к ламинированному листу вспененной фенольной смолы и к способу его производства. Лист содержит вспененную фенольную смолу и поверхностный материал, который покрывает поверхность вспененной фенольной смолы, где вспененная фенольная смола содержит углеводород, хлорированный алифатический углеводород или их комбинацию, плотность вспененной фенольной смолы равна от 10 кг/мдо 100 кг/м, средний диаметр ячеек вспененной фенольной смолы составляет 5-200 мкм, содержание закрытых ячеек вспененной фенольной смолы составляет 85-99%, и абсолютная величина степени изменения размеров вспененной фенольной смолы Δεопределяемая методом испытания, описанным в стандарте EN1604, составляет 0,49% или меньше. Лист изготавливают вспениванием и отверждением вспениваемой композиции фенольной смолы на лицевом материале, причем вспениваемая композиция фенольной смолы содержит фенольную смолу, катализатор отверждения, вспенивающий агент и поверхностно-активное вещество. Причем содержание свободного фенола смолы составляет 1,0-4,3 мас.%, содержание воды смолы составляет 1,0-9,2 мас.%, и вязкость смолы при 40°С составляет 5000-100000 мПа·с. Результатом является получение ламинированного листа, имеющего улучшенную стабильность размеров. 2 н. и 4 з.п. ф-лы, 1 ил., 2 табл., 11 пр.

Формула

вспененную фенольную смолу; и

лицевой материал для покрытия поверхности вспененной фенольной смолы,

причем вспененная фенольная смола содержит углеводород, хлорированный алифатический углеводород или их комбинацию,

углеводород представляет собой по меньшей мере один, выбранный из группы, состоящей из циклических алканов, циклических алкенов, циклических алкинов, линейных алканов, линейных алкенов, линейных алкинов, разветвленных алканов, разветвленных алкенов, разветвленных алкинов, имеющих от 3 до 7 атомов углерода,

хлорированный алифатический углеводород представляет собой по меньшей мере один, выбранный из группы, состоящей из линейных хлорированных алифатических углеводородов и разветвленных хлорированных алифатических углеводородов, содержащих от 2 до 5 атомов углерода,

плотность вспененной фенольной смолы составляет 10 кг/м3 или больше и 100 кг/м3 или меньше,

средний диаметр ячеек вспененной фенольной смолы составляет 5 мкм или больше и 200 мкм или меньше,

содержание закрытых ячеек вспененной фенольной смолы составляет 85% или больше и 99% или меньше, и

абсолютная величина степени изменения размеров Δεb вспененной фенольной смолы после 70°С в течение 48 часов составляет 0,49% или меньше, причем степень изменения размеров Δεb, определяемая методом испытания, описанным в стандарте EN1604, представляет собой степень изменения размеров до и после выдерживания фенольной смолы при температуре 70°С в течение 48 часов.

вспенивание и отверждение вспениваемой композиции фенольной смолы на лицевом материале,

причем вспениваемая композиция фенольной смолы содержит:

фенольную смолу;

катализатор отверждения;

вспенивающий агент, содержащий углеводород, хлорированный алифатический углеводород или их комбинацию; и

поверхностно-активное вещество;

содержание свободного фенола фенольной смолы составляет 1,0 мас.% или больше и 4,3 мас.% или меньше,

содержание воды фенольной смолы составляет 1,0 мас.% или больше и 9,2 мас.% или меньше, и

вязкость фенольной смолы при 40°С составляет 5000 мПа·с или больше и 100000 мПа·с или меньше.

Комментарии