Способ сжигания твердого топлива и пароводогрейный котел для его осуществления - RU2543922C1

Код документа: RU2543922C1

Чертежи

Описание

Изобретение относится к теплотехнике и может быть использовано в котельных установках.

Известна «ПЕЧЬ ДЛЯ СЖИГАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ», RU 2260216 [1], содержащая корпус, внутри которого расположены камеры сжигания, имеющие общую камеру дожига золы, снабженную колосниковой решеткой, в центральной части печи между камерами сжигания коаксиально расположена камера дожига отходящих газов, состоящая из внешнего и внутреннего корпусов, образующих между собой лабиринтный газоход, внутренний и внешний корпусы камеры дожига отходящих газов цилиндрические, камеры сжигания соединены с камерой дожига отходящих газов газоотводными каналами, над камерами сжигания и камерой дожига отходящих газов расположена герметичная шлюзовая камера цилиндрической формы, снабженная крышкой, теплообменник, выполненный по типу "труба в трубе", расположен в центральной части шлюзовой камеры и снабжен водяными патрубками - входным и выходным, при этом своей нижней частью теплообменник соединен с выходным каналом камеры дожига отходящих газов.

Недостатками известной конструкции являются невысокая компактность и удельная энергопроизводительность, а также повышенная сложность эксплуатации устройства с несколькими загрузочными топками, для каждой из которых необходимо выбрать оптимальный режим горения.

Наиболее близким к заявляемому техническому решению является «ВЕРТИКАЛЬНАЯ ТОПКА ПАРОВОДОГРЕЙНОГО КОТЛА ДЛЯ ПЕРЕРАБОТКИ СЫПУЧИХ ВИДОВ ТОПЛИВА В ТЕПЛОВУЮ ЭНЕРГИЮ», RU 2426028 [2], включающая заполнение топки твердым кусковым топливом, подачу окислителя в топку через колосники, расположенные внизу топки, причем в рабочем режиме через колосники подается недостаточное для полного окисления кускового топлива количество окислителя, дожигание образовавшихся газов вне указанной топки с участием дополнительной подачи окислителя, передачу тепла от сжигания теплообменной системе с трубчатыми теплообменниками с жидким теплоносителем, отвод дымовых газов.

Известная конструкция позволяет производить двухступенчатое сжигание топлива, используя одну загрузочную топку.

Недостатком известной конструкции является низкая энергоэффективность, обусловленная низким коэффициентом теплопередачи от печных газов к теплоносителю, а также неполным сгоранием топлива. Недостатком также является сложность обслуживания, обусловленная выделением конденсатов, в том числе смол на внутренних поверхностях встроенных газоходов, и необходимостью их периодического удаления. Известная конструкция обладает небольшими надежностью и сроком службы, обусловленным недолговечностью нагреваемых до высокой температуры в окислительной среде металлических аккумуляторов-проводников высокой температуры. Недостатком также является сложность эксплуатации, обусловленная необходимостью смены режимов работы при смене параметров топлива. Недостатком также является низкий удельный выход тепловой энергии по отношению к объему и весу топки.

Техническим результатом предлагаемого изобретения является повышение энергоэффективности, повышение надежности и долговечности, повышение удельного выхода тепловой энергии по отношению к объему и весу топки.

Технический результат достигается тем, что способ двухступенчатого сжигания твердого топлива, включающий заполнение топки твердым кусковым топливом, подачу окислителя в топку через колосники, расположенные внизу топки, причем в рабочем режиме через колосники подается недостаточное для полного окисления кускового топлива количество окислителя, дожигание образовавшихся газов вне указанной топки с участием дополнительной подачи окислителя, передачу тепла от сжигания теплообменной системе с трубчатыми теплообменниками с жидким теплоносителем, отвод дымовых газов, характеризуется тем, что боковые поверхности топки образованы трубчатыми теплообменниками, установленными с промежутками, а между теплообменниками и корпусом печи расположена камера сбора пиролизных газов.

Способ реализуется пароводогрейным котлом, включающим топочную камеру, отверстия для подачи воздуха в нижнюю часть топки, систему с теплоносителем, характеризующимся тем, что боковая поверхность топочной камеры образована трубчатыми теплообменниками типа "труба в трубе" с зазорами между теплообменниками, заполненными жидким теплоносителем, причем отвод дымовых газов производится через внутренние трубы теплообменников.

Нижние части зазоров между теплообменниками могут быть закрыты металлическими перегородками на высоту 100-140 мм, в зависимости от размера топочной камеры. Перегородки в этом случае обычно привариваются к теплообменникам. Наличие перегородок позволит уменьшить просыпание топлива и обеспечивает высокотемпературное горение слоя топлива достаточной высоты над горизонтальными колосниками.

Камера сбора пиролизных газов может соединяться с входами во внутренние трубы теплообменников, где расположено также устройство подачи дополнительного воздуха. Указанное выполнение позволит повысить компактность устройства при обеспечении дожигания пиролизных газов.

Устройство подачи дополнительного воздуха может расположено внутри внутренних труб теплообменников. Указанное выполнение позволит дополнительно повысить эффективность устройства благодаря сгоранию воздуха внутри внутренних труб теплообменников.

Устройство подачи дополнительного воздуха расположено в нижней части камеры сбора пиролизных газов. Указанное выполнение позволит дополнительно повысить возможности оптимизации сгорания топлива благодаря более равномерной реакции горения пиролизных газов.

Теплообменники «труба в трубе» могут располагаться вертикально. Указанное расположение приводит к возникновению эффекта «тяги» в трубе, что позволит добиться функционирования устройства без дополнительных устройств наддува.

Теплообменники «труба в трубе» могут располагаться горизонтально. Указанное расположение позволит сократить путь от камеры сбора пиролизных газов до внутренних труб теплообменников, что позволит добиться дальнейшего повышения компактности устройства.

Теплообменники «труба в трубе» могут располагаться наклонно, что позволит повысить компактность при отсутствии устройств наддува.

На внешних сторонах теплообменников «труба в трубе» могут располагаться металлические ребра, что позволить уменьшить тепловое сопротивление между топливом и теплообменниками и повысить эффективность теплообменного устройства.

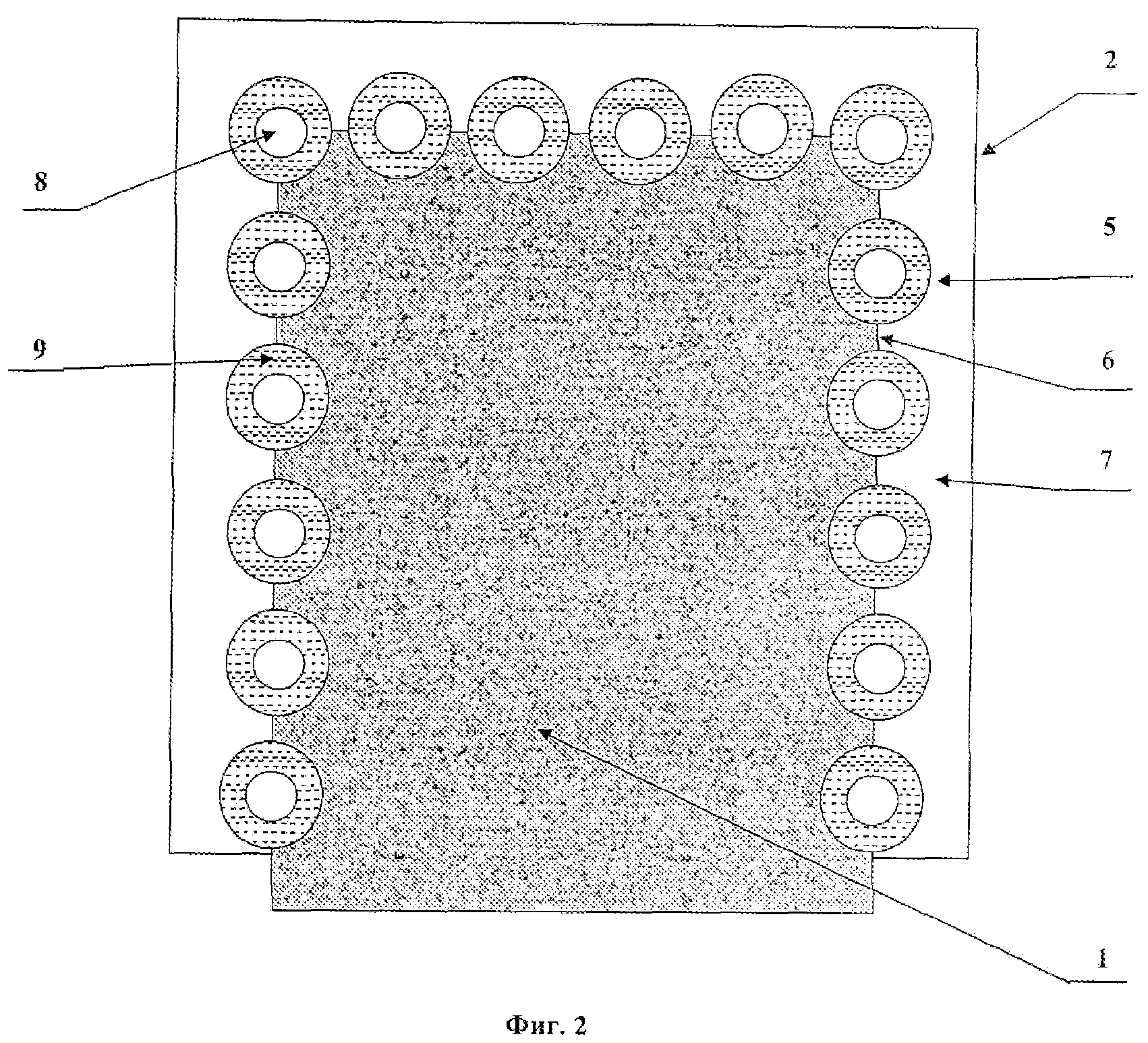

На фиг. 1 изображен продольный разрез котла, на фиг.2 - частичный горизонтальный разрез топки пароводогрейного котла:

1 - топка;

2 - корпус;

3 - твердое кусковое топливо;

4 - колосники;

5 - трубчатые теплообменники с жидким теплоносителем;

6 - промежутки между теплообменниками;

7 - камера сбора пиролизных газов;

8 - внутренние трубы;

9 - жидкий теплоноситель;

10 - направление движения пиролизных газов;

11 - направление движения дымовых газов;

12 - направление движения дополнительного окислителя.

Осуществление изобретения

Корпус 2 предлагаемого устройства содержит топку 1, в рабочем состоянии заполненную твердым кусковым топливом 3. Топка снизу ограничена горизонтальными колосниками 4, а с боков - вертикальными трубчатыми теплообменниками 5 с жидким теплоносителем типа "труба в трубе", между которыми (между наружными, внешними трубами) устроены промежутки (вертикальные щели) 6. В пространстве между внутренними 8 и внешними трубами теплообменников 5 течет жидкий теплоноситель 9, например вода. Внутренние трубы 8 служат дымогарными и дымовыми трубами, в нижних частях которых догорают пиролизные газы и через которые отводятся продукты сгорания, поступающие из камеры сбора пиролизных газов 7, в которую, в свою очередь, поступают пиролизные газы из промежутков 6 между теплообменниками 5. Нижние части зазоров между теплообменниками заварены на высоту 100…140 мм (не показано), в зависимости от размера топки, для обеспечения высокотемпературного горения слоя топлива достаточной высоты над горизонтальными колосниками 4. Такое устройство топки обеспечивает: легкость розжига; высокую величину разницы давлений между нижним и верхним концами дымовой трубы и, следовательно, хорошую тягу; высокую полноту теплосъема; высокую компактность пароводогрейного котла

Устройство пароводогрейного котла действует следующим образом: После заполнения топки 1 твердым кусковым топливом 3 открывается дверка зольной камеры (не показана) и производится розжиг топлива. Он может быть выполнен поджиганием положенных на колосники до загрузки топлива дров или иного легко разжигаемого топлива или поджиганием топлива на колосниках при помощи горелки, просунутой в открытую дверку зольной камеры. После загорания слоя топлива 3 над колосниками 4, чему сопутствует появление дыма на выходе из дымовой трубы (не показана), любым известным способом организуется подача дополнительного окислителя, например, открываются соответствующие дверки (не показаны) под камерой сбора пиролизных газов 7 и устройство переходит в рабочий режим. При этом топливо на горизонтальных колосниках 4 и на некоторой высоте в слое, примыкающем к горизонтальным колосникам, прогорает и замещается, под действием гравитации, частично разложившимся топливом из верхних слоев, а зола и шлак просыпаются через колосники 4 в зольную камеру (не показана). Горячие дымовые газы под действием силы тяги преодолевают нижний слой топлива и выходят в камеру сбора пиролизных газов 7. В этот промежуток также поступают пиролизные газы с прогреваемых верхних слоев топлива по направлению 10, благодаря чему в камере создается повышенное давление одного направления с силой тяги. Под действием этих сил высокотемпературная смесь дымовых и пиролизных газов направляется в нижние отверстия внутренних труб 8 теплообменников, смешиваясь с дополнительным окислителем, например воздухом, направление движения которого показано 12, и сгорая в нижних частях камеры сбора пиролизных газов 7 и внутренних труб 8. Теплоноситель 9 при этом получает тепло от двух поверхностей, внешней и внутренней.

Технический результат - повышение энергоэффективности достигается повышением коэффициента теплопередачи от печных газов к теплоносителю, а также более полным сгоранием топлива.

Технический результат - повышение надежности и долговечности обусловлено отсутствием в конструкции металлических деталей, подвергаемых действию повышенной температуры, приводящих к преждевременному выгоранию.

Технический результат - повышение удельного выхода тепловой энергии по отношению к объему и весу топки достигается компактной конструкцией устройства с большой площадью теплообмена.

Промышленное применение. Пароводогрейный котел реализован на ЗАО "Баган" (г. Новосибирск) с высотой топки 0,4 м и объемом загружаемого топлива 200 л. При этом он развивает мощность от 35 до 70 кВт, что соответствует удельному выходу энергии по объему 0,8-1,7 МВт/м3, превышающему этот показатель у современных коммерчески доступных котлов на твердом топливе (например, Buderus, Терморобот) более чем в 10 раз.

Реферат

Изобретение относится к теплотехнике и может быть использовано в котельных установках. Способ двухступенчатого сжигания твердого топлива включает заполнение топки твердым кусковым топливом, подачу окислителя в топку через колосники, расположенные внизу топки, причем в рабочем режиме через колосники подается недостаточное для полного окисления кускового топлива количество окислителя, дожигание образовавшихся газов вне указанной топки с участием дополнительной подачи окислителя, передачу тепла от сжигания теплообменной системе с трубчатыми теплообменниками с жидким теплоносителем, отвод дымовых газов. Боковые поверхности топки образованы трубчатыми теплообменниками, установленными с промежутками, а между теплообменниками и корпусом печи расположена камера сбора пиролизных газов. Технический результатповышение энергоэффективности, надежностидолговечности и повышение удельного выхода тепловой энергии по отношению к объему и весу топки.9 з.п. ф-лы, 2 ил.

Комментарии