Твердотопливное устройство для сжигания твердых топлив вместе с их летучими газами - RU2570505C2

Код документа: RU2570505C2

Чертежи

Описание

Область применения

Настоящее изобретение относится к твердотопливному устройству для сжигания, благодаря которому удовлетворяются потребности в нагретом воздухе, горячей воде, паре и горячем масле, посредством сжигания угля, органического топлива, багассы, скорлупы ореха, древесной муки, рисовых стеблей и др. твердых топлив, которые сжигают в промышленных и жилых зонах в производственных или отопительных целях.

Настоящее изобретение относится к твердотопливному устройству для сжигания, которое содержит камеру подачи топлива, куда помещается топливо для дальнейшего перемещения в область сжигания, расположенную в корпусе, и устройство подачи топлива, перемещающее твердое топливо из указанной камеры, главный сжигающий блок с камерой для топлива (воздуха), соединенный с указанной камерой подачи твердого топлива, и воздуховыпускные отверстия, образованные на поверхности наружной стенки, а также предохранительную поверхность, размещенную на поверхности наружной стенки указанного главного сжигающего блока, таким образом, формируя на определенном расстоянии закрытую емкость, по меньшей мере, одно выпускное отверстие для топлива, обеспечивающее подачу топлива, переводимого в указанную камеру главного сжигающего блока, к поверхности наружной стенки, и, по меньшей мере, один толкающий компонент, обеспечивающий проталкивание твердого топлива к выпускному отверстию посредством спиральных лопастей, выполненных обращенными лицом друг к другу, и присоединенный к тому же валу таким образом, чтобы он выполнял вращательное движение.

Предпосылки создания изобретения

На сегодняшний день существуют различные технологии сжигания и типы тепловых установок. В большинстве этих систем были выявлены различные недостатки. К примеру, как правило, считается невозможным сжигание летучих газов, и требования по нормам выброса не соблюдаются, и, следовательно, такие виды топлива, как природный газ и др., предпочитают использовать в традиционных горелках. В существующих горелках из-за неполного сгорания применяют также высококалорийный уголь. Однако его потребление запрещено, поскольку запасы такого угля быстро истощаются, а низкокалорийный уголь, который легче добывать, не отвечает нормам выброса.

Под воздействием газов, выпускаемых из труб, в трубах образуется котельный унос и требуется остановка оборудования или установка системы для отчистки труб в зоне горения. Чтобы отвечать нормам выброса, необходимо инвестировать средства на создание циклонных пылеуловителей для фильтрации и удержания пыли. Когда проанализировали содержание несгораемого углерода в золе после сжигания с применением предшествующих способов сжигания (стокер, псевдоожиженный слой, подвижная колосниковая решетка, ручная загрузка и т.д.), пришли к выводу, что эффективность системы составляет приблизительно 30-70%.

Поскольку в предшествующих системах выполняется избыточная загрузка топлива, и вследствие наличия СО в выбросах из дымовой трубы, происходят значительные потери топлива или возникают потери дымового газа, из-за сжигания небольшого количества угля с высоким содержанием воздуха. В устройствах некоторых горелок, слой угля слишком высокий в одних зонах (из-за нехватки воздуха образование СО повышается) и слишком низкий в других (что приводит к образованию избыточного воздуха и повышению содержания кислорода в дымном газе). Уголь не распределяется равномерно в среде, где происходит сжигание, и поэтому анализ дымного газа показывает одновременно высокое содержание кислорода и СО.

На эффективность горелки влияет количество воздуха, равномерность распределения, пропорциональность, однородность распределения, а также управляемость системы, а такие условия невыполнимы в предшествующих системах. Во многих системах для сжигания можно увидеть, что количество воздуха просто регулируется в зависимости от внешнего вида и характера горения угля. Большинство из традиционных горелок требуют определенного вида топлива. Они могут сжигать только топливо определенного калибра, а высокий уровень пыли влияет на эффективность сгорания в традиционных горелках, а также многие системы не приспособлены для сжигания пыли или просто не могут ее сжигать. Эффективность горелок, работающих на крупнокусковом угле, невелика, поскольку оптимизация распределения угля неравномерна, а содержание пыли непостоянно.

В широком применении, регулировка управления подачей имеет недостатки, и из-за избыточного воздуха потери дымовых газов достигают очень высоких уровней. Системы, обеспечивающие контроль подачи воздуха (топлива), подходят для зон горения большой емкости, и в этом случае можно попытаться повысить эффективность зон сгорания. Однако технологии сжигания и работа таких систем не достаточно эффективны, они имеют высокую стоимость, и необходимые для них первоначальные капиталовложения также высоки.

В области горячей точки (зоны горения) предшествующих систем вместо изоляции используют системы с экраном и воздушной изоляцией и др. Такой способ охлаждает зону горения, и температура горячей точки становится значительно ниже, чем температура возгорания твердого топлива и, таким образом, нельзя осуществить эффективное сгорание.

Можно встретить некоторые заявки на патент среди патентных исследований, касающихся топливных систем. Среди таких заявок, можно выделить заявку на патент с TR№2004/01312 от 2004/06/04. Из реферата данной заявки следует: Настоящее изобретение относится к согласующимся форсункам с бочковидной формой на металлической поверхности направленной на огонь камеры сжигания угля системы сжигания угля (стокер), а также к размещению огнеупорных кирпичей у металлической поверхности таким образом, чтобы они также закрывали форсунки, пропуская вал, который обеспечивает подачу угля в камеру сжигания через узкое отверстие, и к термостатической защите. Существуют форсунки на металлической поверхности направленной на огонь камеры сжигания угля, а металлическая поверхность закрыта огнеупорными кирпичами. Уголь, посредством вала подаваемый через узкое отверстие камеры сжигания угля, нагревается теплом, подаваемым из форсунок. Когда зона горения не активна, термостат блокирует систему и предотвращает приток воздуха.

Известна другая патентная заявка с TR№2002/01980, которая была подана в Турецкое патентное ведомство 2002/08/09. Согласно этой заявке, изобретение является системой, сформированной из редуктора, угольной камеры, спиральной трубы вентилятора, воздуховода, зоны сгорания, реле с выдержкой времени, термостата и обводной трубы для обеспечения высокоэффективного, экологичного и автоматического сжигания 10-18 мм орешкового угля в отопительных котлах, работающих на твердом, жидком топливе и газу.

В еще одной заявке с TR№2003/01675 изобретение состоит из устройства для сжигания, трубы для сжигания, спирали конической формы, съемного топливного клапана и съемной дробилки шлака и мелких твердых частиц. Редуктор двигателя приводит в движение топливный клапан и конические спирали, а источник гидравлической энергии, соединенный с поршнем цилиндра, приводит в движение систему съемной дробилки шлака и мелких твердых частиц. Дробилка шлака и мелких твердых частиц соединена с валом, проходящим через подложки, размещенные возле трубы. Промывной клапан размещен в головной части трубы таким образом, что клапан вымывает топливо из камеры вверх над собой на спирали.

По заявке с TR№2009/07257: изобретение относится к системе сжигания угля с вертикальным проталкиванием, которую можно применить в бойлерах, использующих горячий воздух, отопительных котлах, котлах с паром высокого давления и котлах с горячим маслом, которые могут сжигать как уголь, так и пыль, и которые обеспечивают эффективное сжигание, благодаря смешиванию угля во время сжигания посредством толкающей части, расположенной в системе.

Краткое описание изобретения

Задачей настоящего изобретения является получение различных технических свойств, которые отсутствуют у систем на известном уровне техники, для получения новых улучшений в области применения. Система работает с эффективностью сжигания - 97%. Более того, изобретение обеспечивает сжигание летучих газов, полученных из угля, и получение энергии из этих газов.

Задачей настоящего изобретения является обеспечение сжигание угля с калорийностью 2000-7500 ккал в размерах между 0-10 мм, 10-30 мм и 30-50 мм, а также с содержанием влаги ниже 15%.

Другой целью настоящего изобретения является получение системы, работающей постоянно и эффективно в интервалах мощности 10-100% с оригинальной схемой сжигания. Система реагирует на любое возможное увеличение или понижение мощности с сохранением эффективности.

Еще одной задачей настоящего изобретения является производство системы для сжигания больших и малых размеров и мощностей согласно потребностям, от отопления жилых помещений и более.

Другой задачей настоящего изобретения является обеспечение аэродинамической формы со сжигателем круглой формы, цилиндрической зоны сгорания и куполообразной крыши. К тому же механическая прочность огнеупорного материала увеличивает срок службы.

Еще одной задачей настоящего изобретения является минимизация энергетических потерь, вызванных излучением, взаимодействием и при традиционных способах использования конструкции из огнеупорных материалов.

Другой задачей настоящего изобретения является получение системы для сжигания, обеспечивающей однородное смешение угля и воздуха по всей поверхности.

Еще одной задачей настоящего изобретения является получение специальной огнеупорной камеры обеспечивающей сжигание летучих газов.

Другой задачей настоящего изобретения является устранение необходимости в дополнительном оборудовании, таком как циклонный пылеуловитель, удерживающий пыль, система восстановления и т.д., благодаря восстановлению газов посредством сжигания в системе для сжигания и, таким образом, избежание дополнительных затрат.

Еще одной задачей настоящего изобретения является получение оптимальной эффективности сжигания при помощи регулирования дымовых газов и температуры в трубе посредством постоянного контроля над топливом и кислородом.

Другой задачей настоящего изобретения является получение системы распределения угля. Смесь угля и воздуха является однородной. А это свойство является фактором эффективности сжигания.

Еще одной задачей настоящего изобретения является получение экологичной системы посредством достижения эффективности сжигания и минимизации содержания частиц в трубе.

Другой задачей настоящего изобретения является получение автоматической дробилки шлака и системы выгрузки как еще одного преимущества системы для сжигания. Таким образом, достигается эффективность сжигания системы для сжигания, при этом повышается износоустойчивость, не требуется оператор, при этом обеспечивается безопасное и чистое рабочее пространство, и не требуется остановка системы для удаления шлака и золы.

Еще одной задачей настоящего изобретения является снижение количества остановок и неисправностей в системе посредством анализа неисправностей и пунктов технического обслуживания. Упрощен способ управления, и при помощи программируемого логического контроллера (ПЛК) улучшено операционное программное обеспечение. Поскольку управление крайне легкое и осуществляется посредством автоматизации, ошибка оператора исключается. Это обеспечивает длительную работу и оптимальную эффективность.

Для достижения вышеупомянутых задач, изобретение, относящееся к твердотопливным устройствам, содержит камеру подачи топлива, где топливо для сжигания направляют в область сжигания, которая расположена в корпусе, и устройство подачи топлива, перемещающее твердое топливо из указанной камеры далее, и содержит главный сжигающий блок с камерой для топлива (воздуха), соединенный с указанной камерой подачи твердого топлива, и воздуховыпускные отверстия, образованные на поверхности наружной стенки, а также предохранительную поверхность, размещенную на поверхности наружной стенки главного сжигающего блока, формируя на определенном расстоянии закрытую емкость, также содержит, по меньшей мере, одно выпускное отверстие для топлива, обеспечивающее перемещение топлива, переводимого в указанную камеру главного сжигающего блока, к поверхности наружной стенки, и, по меньшей мере, один толкающий компонент, обеспечивающий проталкивание твердого топлива к выпускному отверстию посредством спиральных лопастей, выполненных обращенными лицом друг к другу, и который присоединен к тому же валу таким образом, чтобы он выполнял вращательное движение.

Фигуры для лучшего понимания изобретения

Фигура 1 - двухмерный вид в разрезе, изображающий все компоненты, относящиеся к твердотопливному устройству для сжигания, которое является предметом изобретения.

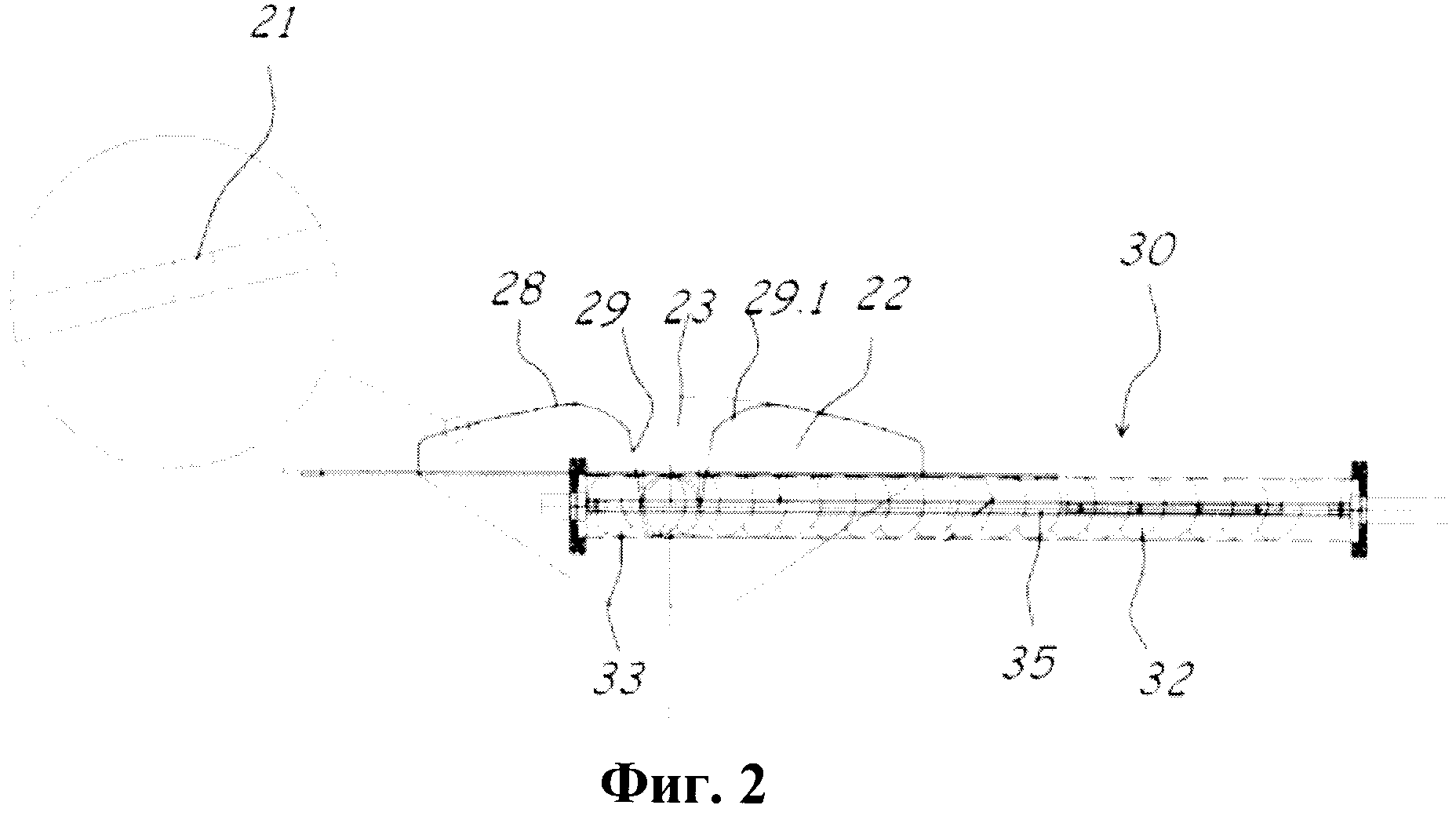

Фигура 2 - приближенный схематический вид главного сжигающего блока и камеры сгорания, согласно настоящему изобретению.

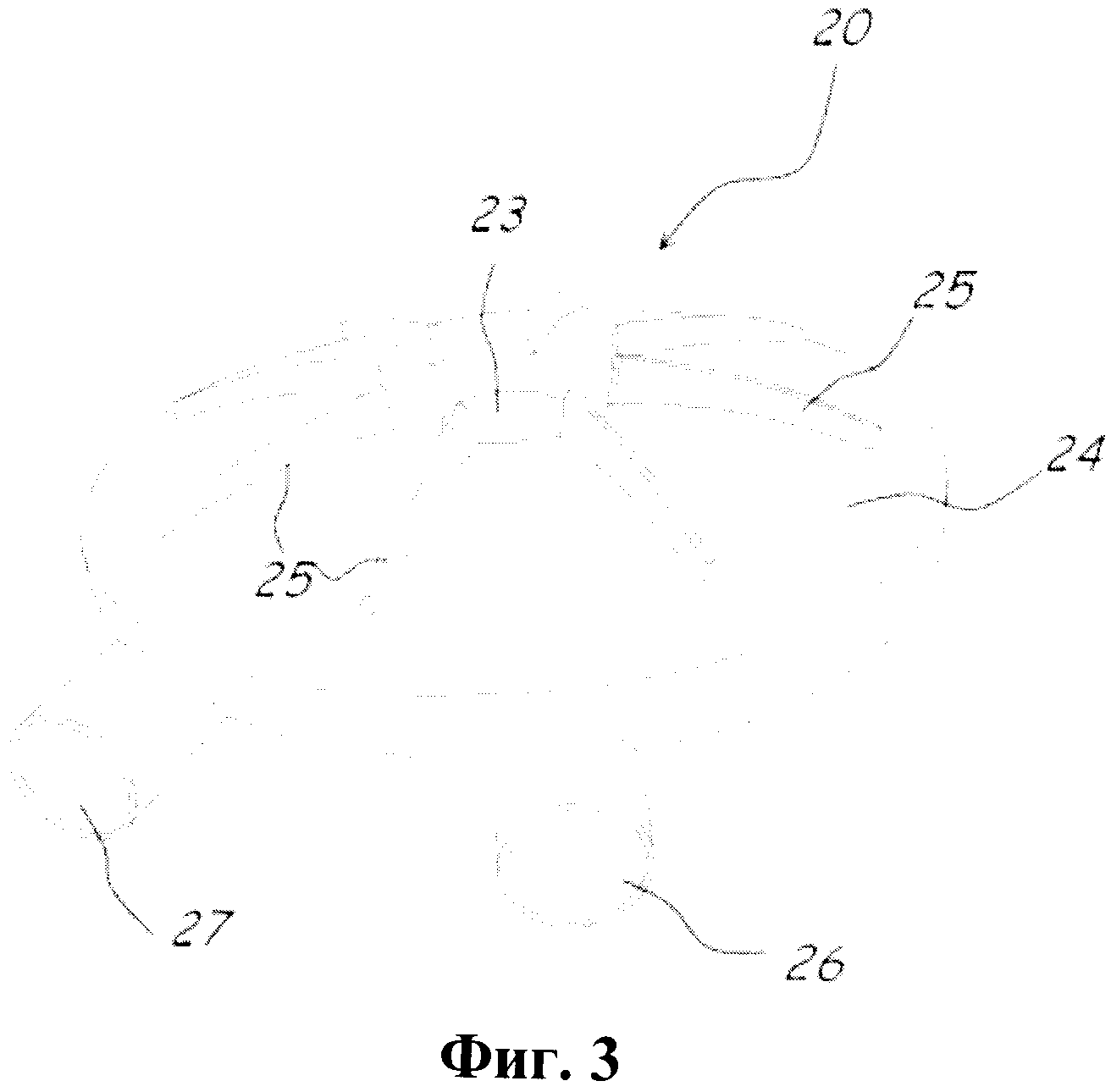

Фигура 3 - приближенный общий вид главного сжигающего блока, в котором происходит процесс сгорания и, который играет важную роль в сжигании летучих газов, образующихся в топливе.

Фигура 4 - приближенный общий вид устройства со спиралью, выполненной в двух направлениях, проталкивающего топливо в главный сжигающий блок, используемый в устройстве, согласно настоящему изобретению, наряду с толкающим компонентом.

Фигура 5 - приближенный детальный общий вид главного сжигающего блока изобретения с размещенной на нем предохранительной поверхностью.

Подробное описание изобретения

На фигуре 1 показан двухмерный вид в разрезе, изображающий все компоненты, относящиеся к твердотопливному устройству для сжигания, которое является объектом изобретения.

Изобретение относится к твердотопливным устройствам (200), содержащим камеру (100) подачи топлива, где топливо для сжигания должно подаваться в зону сжигания, расположенную в корпусе (10), и отличается тем, что устройство (30) подачи переносит твердое топливо из указанной камеры (100) вперед, а также содержит главный сжигающий блок (20) с камерой (22) для воздуха и топлива, которая соединена с указанной камерой (100) подачи твердого топлива, и воздуховыпускные отверстия (21) образованные на поверхности наружной стенки (28), а также предохранительную поверхность (50), размещенную на поверхности наружной стенки (28) указанного главного сжигающего блока (20), таким образом, формируя на определенном расстоянии закрытую емкость.

Изобретение содержит, по меньшей мере, одно выпускное отверстие (23) для топлива, обеспечивающее передачу топлива, которое перемещается в камеру (22) указанного главного сжигающего блока (20), как показано на фигуре 3, к поверхности (28) наружной стенки, показанной на фигуре 2, при этом на указанной поверхности (28) наружной стенки выполнены сферические поверхности (24), при этом на указанных сферических поверхностях (24) созданы поперечные перегородки (25), как показано на фигуре 3, а также отверстия (26, 27) подачи топлива и воздуха созданные на указанном главном сжигающем блоке (20).

Указанное устройство (30) подачи топлива, показанное на фигуре 2, содержит инверсные спиральные лопасти (33), которые согласуются со спиральными лопастями (32), сформированными на валу (35), показанном на фигуре 5, и которые расположены на том же валу (35), по меньшей мере, один толкающий компонент (34), обеспечивающий проталкивание твердого топлива в выпускное отверстие (23) для топлива посредством спиральных лопастей (32, 33), выполненных обращенными лицом друг к другу, и присоединенный к тому же валу (35) таким образом, чтобы он выполнял вращательное движение, а также элемент привода (31), передающий вращательное движение указанным спиральным лопастям (32, 33) посредством вала (35).

Изобретение также содержит распределитель и смеситель (40) топлива, показанный на фигуре 1 и обеспечивающий однородное распределение топлива, которое проталкивается в направлении указанного выпускного отверстия (23) для топлива посредством толкающего компонента (34) на сферическую поверхность (24), а указанный распределитель и смеситель топлива (40) содержит элемент привода (45) и вал привода (44), совершающий вращательное движение посредством элемента привода (45) и рычага смесителя (42), соединенного с удерживающей поверхностью (41), которой придается вращательное движение посредством передачи движения вала (44), он также содержит контактные ножки (43), показанные на фигуре 4, которые соединены с указанным рычагом смесителя (42) и равномерно распределяют твердое топливо.

На указанной предохранительной поверхности (50) изобретение содержит поверхность динамического воздействия (51), показанную на фигуре 4, предохраняющую от улетучивания летучих газов, и установочную опору (52), формирующую цельную конструкцию с этой поверхностью динамического воздействия (51), а также содержит несущую опору (60), на которой размещается указанная установочная опора (52). Указанная несущая опора (60) выполняется из огнеупорного материала.

Устройство содержит камеру сгорания (53), сформированную указанной установочной опорой (52), помещенной на несущей опоре (60), воздуходувку (120) с воздухопроводом (121), обеспечивающим подачу воздуха извне к отверстию (27) подачи воздуха указанного главного сжигающего блока (20) и соединенным с этим отверстием (27) подачи воздуха, зону золоудаления (13), связанную с корпусом (10), к которой подается зола топлива, и которая содержит канал передачи (114), устройство золоудаления (110) со спиралью подачи (111) и с выпускным отверстием конвейера (113), выгружающим золу, поступающую с указанной зоны золоудаления (13), элемент привода (112), передающий вращательное движение указанной спирали подачи (111), и шлакодробильный компонент (130), обеспечивающий дробление шлаков, попадающих в указанную зону золоудаления (13), и расположенный в этой зоне (13), а указанный шлакодробительный компонент (130) содержит лопасти дробилки (131) и компоненты подложки (132).

Изобретение содержит, по меньшей мере, один манометр (150), размещенный на корпусе (10) с целью измерения давления внутри указанного твердотопливного устройства (200), и содержит огнеупорную изоляцию (90), размещенную на внутренней поверхности указанного корпуса (10). Также образована горячая камера (11), окруженная огнеупорной изоляцией (90), и трубы (80) с горячей водой и/или другой жидкостью, расположенные в этой горячей камере (11), а также в нижней части корпуса (10) располагаются стойки (12) корпуса. Изобретение содержит дымовой патрубок (70) для высвобождения дымовых газов, образованных в горячей камере (11), конические поверхности (71), образованные в области расширения дымового патрубка (70), которое направлено вовнутрь корпуса (10), а также смотровые окна (140), выполненные на внешней поверхности корпуса (10).

Работа системы устройства (200) заключается в следующем. Все конструкции размещены в металлическом корпусе, который выступает носителем устройства.

Чтобы обеспечить доступ снизу, корпус (10) оснащен стойками (12).

Корпус (10) имеет цилиндрическую форму, при этом крыша выполнена в форме купола. Разумеется, что дымоход расположен в центре купола. Эта аэродинамическая форма конструкции увеличивает скорость сжигания. В этой конструкции камера сгорания и форма его горелки выполнены как единое целое. Эта форма конструкции также обеспечивает механическую прочность для огнеупорной изоляции (90).

Элемент привода (31) устройства подачи топлива (30) (элемент привода является двигателем и редуктором). Топливо забирается из камеры (100) подачи топлива при помощи приводимых в движение спиральных лопастей (32). В то же время посредством воздуходувки (120) через воздуховыпускные отверстия (21) сжигающего блока (20) в камеру сгорания (53) подается воздух. Твердое топливо, взятое из камеры (100) подачи перемещается к выпускному отверстию (23) горелки посредством спиральных лопастей (32, 33). Когда топливо попадает на инверсные спиральные лопасти (33), возникает противодействующая сила, и топливо перемещается вверх, или, другими словами, в направлении выпускных отверстий (23) для топлива при оказываемом воздействии толкающего компонента (34) на спиральный вал. В то время как топливо, будучи компактно размещено между спиралями (32, 33), перемещается в направлении поверхности сжигания, или, другими словами, в направлении поверхности (28) наружной стенки, его масса распределяется по мере прохождения через скругленные поверхности (29.1) конической поверхности (29). С таким распределением, передача тепла к топливу осуществляется быстрее. Такое функционирование обеспечивает нагревание летучих газов полученных из топлива, когда они поступают на сферическую поверхность (24), и обеспечивает их удаление. Подача твердого топлива из центра горелки обеспечивает однородный и равномерный выход твердого топлива на поверхность сжигания сферической поверхности (24) главного сжигающего блока (20). Сферическая поверхность имеет большое значение в однородном и равномерном распределении. Распределитель и смеситель (40) топлива обеспечивает однородное распределение топлива с удалением летучих газов на сферической поверхности горелки.

Из вентиляционных отверстий, расположенных по всей поверхности горелки в определенной системе, в соответствии с ее мощностью, на всю поверхность равномерно подается воздух, необходимый для горелки. Распределение такого типа позволяет осуществлять однородное сжигание на всей поверхности горелки, а также увеличивает ее эффективность. Летучие газы и горючая сера, которые удаляются из конструкции, сталкиваются с предохранительной поверхностью (50), сделанной из огнеупорных материалов, и, проходя через отверстие горелки и далее через пламеуловитель, распространяются по всей поверхности, и таким образом происходит сжигание летучих газов. Топливо, постоянно подаваемое на горелку управляемым способом, перемещается в соответствии с круглой перфорированной поверхностью горелки и далее сжигается под воздействием распределителя и смесителя топлива и воздуховыпускных отверстий (21), а углероды, которые в нем содержатся, сгорают и превращаются в золу. Золы и шлак перемещаются на устройство золоудаления (110), расположенное ниже, обеспечивая удобную выгрузку золы и шлаков.

Чтобы обеспечить удобный прием образовавшегося шлака по частям, на сферической поверхности (24) располагаются поперечные рассекатели (25). Шлаки удаляют вручную через отверстия для воздействия на шлаки в ходе наблюдения за сжиганием, и, таким образом их направляют к выпускному отверстию конвейера (113). Когда шлак из топлива заполняет камеру, его дробят в шлакодробильном компоненте (130) и удаляют из устройства (200) посредством удаления из зольной камеры при помощи спирали подачи (111).

Реферат

Изобретение относится к твердотопливным устройствам (200), содержащим камеру (100) подачи топлива, где топливо для сжигания направляют в область сжигания, расположенную в корпусе (10), и устройство (30) подачи топлива, перемещающее твердое топливо из указанной камеры (100) далее. Устройство содержит главный сжигающий блок (20) с камерой (22) для топлива и воздуха, соединенный с указанной камерой (100) подачи твердого топлива, и воздуховыпускные отверстия (21), образованные на поверхности (28) наружной стенки, а также предохранительную поверхность (50), размещенную на поверхности (28) наружной стенки главного сжигающего блока (20), таким образом, формируя на определенном расстоянии закрытую емкость. Задачей изобретения является обеспечение сжигания топлива калорийностью 2000-7500 ккал в размерах 0-50 мм, а также с содержанием влаги ниже 15%. 3 н. и 23 з.п. ф-лы, 5 ил.

Формула

- главный сжигающий блок (20) с замкнутой камерой (22), в которую направляют воздух и топливо посредством отверстий подачи (26, 27) образованных на ней, и которая имеет воздуховыпускные отверстия (21), обеспечивающие выпуск воздуха, поданного в указанную камеру (22).

- подают топливо в камеру (22) для топлива и воздуха главного сжигающего блока (20),

- подают воздух извне в указанную камеру (22) для топлива и воздуха при помощи воздуходувки (120) через отверстия (27) подачи воздуха,

- направляют воздух, подаваемый в камеру (22) для топлива и воздуха, в камеру сгорания (53) через воздуховыпускные отверстия (21), и

- на главный сжигающий блок (20) в камере сгорания (53), где происходит сгорание, на определенном расстоянии устанавливают предохранительную поверхность (50) для предотвращения попадания в атмосферу летучих газов твердого топлива.

Комментарии