Формованное изделие из вспененной смолы и способ его изготовления - RU2682581C1

Код документа: RU2682581C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к формованному изделию из вспененной смолы, имеющему превосходную ударостойкость, и к способу его изготовления.

УРОВЕНЬ ТЕХНИКИ

[0002] Вспененные формованные изделия, полученные с использованием композиций термопластичных смол, используются для автомобильных деталей, деталей офисного оборудования, предметов первой необходимости, кухонной утвари, частей строительных материалов и спортивных товаров, и, например, известны такие, которые описаны в нижеследующих патентных документах.

Патентный Документ 1 раскрывает формованное изделие из вспененной смолы, содержащее полипропилен, которое включает покровный слой, который образует поверхность, и вспененный слой, который формирует внутреннюю часть, причем вспененный слой включает многочисленные первые ячейки вспененного материала и многочисленные вторые ячейки вспененного материала, которые образованы между первыми ячейками вспененного материала, и которые являются меньшими, чем первые ячейки вспененного материала.

Кроме того, Патентный Документ 2 раскрывает формованное изделие из вспененной смолы, полученное с использованием композиции смолы для инжекционного формования вспененных материалов, включающей по меньшей мере смолу на основе полипропилена, смолу (А) на основе полиэтилена, имеющую индекс текучести расплава 1 г/10 мин или более, но менее 10 г/10 мин, по измерению согласно стандарту ASTM 1238 при температуре 190°С и нагрузке 2,16 кг, напряжение сдвига расплава 150 мН или более, характеристику деформационного упрочнения, и плотность 915 кг/м3 или более, но 970 кг/м3 или менее, по измерению согласно стандарту JIS K 6760, и по меньшей мере одну термопластичную смолу (В), выбранную из группы, состоящей из каучука, содержащего структурные единицы алкенилароматического соединения, и сополимер на основе этилен-α-олефина, имеющий плотность 850 кг/м3 или более, но 910 кг/м3 или менее, по измерению согласно стандарту JIS K 6760, и индекс текучести расплава 3 г/10 мин или более, по измерению согласно стандарту ASTM 1238 при температуре 190°С и нагрузке 2,16 кг.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0003]

Патентный Документ 1: JP 2012-233055 A

Патентный Документ 2: JP 2013-1826 A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКИЕ ПРОБЛЕМЫ

[0004] Общеизвестные вспененные формованные изделия еще не достигали достаточной ударостойкости, и поэтому существовала потребность во вспененных формованных изделиях, имеющих гораздо более высокую ударостойкость. Кроме того, также существовала потребность во вспененных формованных изделиях, которые почти не ломаются, даже когда подвергаются воздействию сильного удара.

Целью настоящего изобретения является создание формованного изделия из вспененной смолы, которое имеет превосходную ударостойкость и жесткость, и которые почти не ломаются, даже когда подвергаются воздействию сильного удара, и способа его получения.

РАЗРЕШЕНИЕ ПРОБЛЕМ

[0005] Настоящее изобретение включает следующие аспекты.

[1] Формованное изделие из вспененной смолы, включающее композицию смолы на основе олефина, содержащую олефиновую смолу и полиамидную смолу, в котором

композиция смолы на основе олефина имеет сплошную фазу и дисперсную фазу, диспергированную в сплошной фазе и содержащую полиамидную смолу, и

дисперсная фаза содержит продукт перемешивания в расплаве полиамидной смолы и эластомера, имеющего реакционноспособную группу, которая реагирует с полиамидной смолой.

[2] Формованное изделие из вспененной смолы согласно вышеуказанному пункту [1], в котором дисперсная фаза имеет матричную фазу, содержащую полиамидную смолу, и тонкодисперсную фазу, диспергированную в матричной фазе, и содержащую эластомер, имеющий реакционноспособную группу, и газовые пузырьки, образованные вспениванием, не присутствуют в дисперсной фазе и в тонкодисперсной фазе, но присутствуют только в сплошной фазе.

[3] Формованное изделие из вспененной смолы согласно вышеуказанному пункту [1] или [2], в котором доля дисперсной фазы составляет 70% по массе или менее в расчете на 100% по массе всей сплошной фазы и дисперсной фазы в совокупности.

[4] Формованное изделие из вспененной смолы согласно любому из вышеуказанных пунктов [1]-[3], в котором олефиновая смола представляет собой полимер, содержащий образованные пропиленом структурные единицы.

[5] Формованное изделие из вспененной смолы согласно любому из вышеуказанных пунктов [1]-[4], в котором полиамидная смола представляет собой по меньшей мере одну смолу, выбранную из полиамида 6, полиамида 66, полиамида 610, полиамида 612, полиамида 614, полиамида 11, полиамида 12, полиамида 6T, полиамида 6I, полиамида 9T, полиамида M5T, полиамида 1010, полиамида 1012, полиамида 10T, полиамида MXD6, полиамида 6T/66, полиамида 6T/6I, полиамида 6T/6I/66, полиамида 6T/2M-5T, и полиамида 9T/2M-8T.

[6] Формованное изделие из вспененной смолы согласно любому из вышеуказанных пунктов [1]-[5], в котором эластомер, имеющий реакционноспособную группу, представляет собой термопластичный эластомер на основе олефина, содержащий структурную единицу, производную из этилена или пропилена, или термопластичный эластомер на основе стирола, содержащий структурную единицу, производную из винилароматического соединения.

[7] Формованное изделие из вспененной смолы согласно любому из вышеуказанных пунктов [1]-[6], в котором эластомер, имеющий реакционноспособную группу, представляет собой по меньшей мере один эластомер, выбранный из модифицированного ангидридом кислоты эластомера, модифицированного карбоновой кислотой эластомера, модифицированного эпоксидом эластомера, и модифицированного оксазолином эластомера.

[8] Способ изготовления формованного изделия из вспененной смолы для получения формованного изделия из вспененной смолы согласно любому из вышеуказанных пунктов [1]-[7], включающий:

вспенивание технологического материала, полученного способом, включающим стадию первого перемешивания в расплаве, в которой полиамидную смолу и эластомер, имеющий реакционноспособную группу, которая реагирует с полиамидной смолой, компаундируют в расплаве, стадию второго перемешивания в расплаве, в которой перемешивают в расплаве продукт первого перемешивания в расплаве, полученный в стадии первого перемешивания в расплаве, и олефиновую смолу, и стадию смешения, в которой смешивают продукт второго перемешивания в расплаве, полученный в стадии второго перемешивания в расплаве, и олефиновую смолу.

[9] Способ изготовления формованного изделия из вспененной смолы согласно вышеуказанному пункту [8], в котором олефиновая смола, используемая в стадии смешения, отличается от олефиновой смолы, применяемой в стадии второго перемешивания в расплаве.

[10] Способ изготовления формованного изделия из вспененной смолы согласно вышеуказанному пункту [9], в котором олефиновая смола, используемая в стадии смешения, имеет более высокую текучесть, чем олефиновая смола, применяемая в стадии второго перемешивания в расплаве.

[11] Способ изготовления формованного изделия из вспененной смолы для получения формованного изделия из вспененной смолы согласно любому из вышеуказанных пунктов [1]-[7], включающий:

вспенивание технологического материала, полученного способом, включающим стадию первого перемешивания в расплаве, в которой полиамидную смолу и эластомер, имеющий реакционноспособную группу, которая реагирует с полиамидной смолой, компаундируют в расплаве, и стадию второго перемешивания в расплаве, в которой перемешивают в расплаве продукт первого перемешивания в расплаве, полученный в стадии первого перемешивания в расплаве, и олефиновую смолу.

ПРЕИМУЩЕСТВЕННЫЕ РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ

[0006] Формованное изделие из вспененной смолы согласно настоящему изобретению по ударостойкости и жесткости превосходит формованное изделие из вспененной смолы, изготовленное из олефиновой смолы, и поэтому практически не разрушается, даже когда подвергается воздействию сильного удара. Поэтому формованное изделие из вспененной смолы согласно настоящему изобретению пригодно для самых многообразных вариантов применения, таких как детали для автомобилей, детали для судов, детали для самолетов, детали офисного оборудования, предметы первой необходимости, кухонная утварь, части строительных материалов и спортивные товары.

Когда дисперсная фаза имеет матричную фазу, содержащую полиамидную смолу и диспергированную в матричной фазе тонкодисперсную фазу, и содержащую имеющий реакционноспособную группу эластомер, и образованные вспениванием газовые пузырьки не присутствуют в дисперсной фазе и в тонкодисперсной фазе, но присутствуют только в сплошной фазе, можно получить формованное изделие из вспененной смолы, имеющее многофазную структуру и гораздо более высокую ударостойкость, и, кроме того, можно получить формованное изделие из вспененной смолы, имеющее ударостойкость, в то же время с сохранением фазовой структуры.

Когда доля дисперсной фазы составляет 70% по массе или менее в расчете на 100% по массе всей сплошной фазы и дисперсной фазы в совокупности, возможно достижение превосходного баланса ударостойкости, жесткости и формуемости.

Когда олефиновая смола представляет собой полимер, содержащий производную из пропилена структурную единицу, можно получить формованное изделие из вспененной смолы, имеющее превосходную ударостойкость при низкой стоимости.

Когда полиамидная смола представляет собой по меньшей мере одну смолу, выбранную из полиамида 6, полиамида 66, полиамида 610, полиамида 612, полиамида 614, полиамида 11, полиамида 12, полиамида 6T, полиамида 6I, полиамида 9T, полиамида M5T, полиамида 1010, полиамида 1012, полиамида 10T, полиамида MXD6, полиамида 6T/66, полиамида 6T/6I, полиамида 6T/6I/66, полиамида 6T/2M-5T, и полиамида 9T/2M-8T, можно выбрать имеющее превосходную ударостойкость формованное из вышеуказанных полиамидов изделие из вспененной смолы.

Когда имеющий реакционноспособную группу эластомер представляет собой термопластичный эластомер на основе олефина, содержащий производную из этилена или пропилена структурную единицу, или термопластичный эластомер на основе стирола, содержащий производную из винилароматического соединения структурную единицу, можно более надежно получить конкретную фазовую структуру, и поэтому получить формованное изделие из вспененной смолы, которое может обеспечить превосходную ударостойкость.

Когда имеющий реакционноспособную группу эластомер представляет собой по меньшей мере один эластомер, выбранный из модифицированного ангидридом кислоты эластомера, модифицированного карбоновой кислотой эластомера, модифицированного эпоксидом эластомера, и модифицированного оксазолином эластомера, можно выбрать формованное из вышеуказанных эластомеров изделие из вспененной смолы, имеющее превосходную ударостойкость.

Соответственно способу изготовления формованного изделия из вспененной смолы согласно настоящему изобретению, можно эффективно получить формованное изделие из вспененной смолы, которое почти не ломается, даже когда подвергается воздействию сильного удара, и которое имеет превосходный внешний вид.

Кроме того, соответственно другому способу изготовления формованного изделия из вспененной смолы согласно настоящему изобретению, включающему стадию смешения, можно получить формованное изделие из вспененной смолы, имеющее превосходную ударостойкость при низкой стоимости.

Когда используемая в стадии смешения олефиновая смола отличается от олефиновой смолы, применяемой в стадии второго перемешивания в расплаве, полиолефиновая смола, пригодная для изготовления продукта второго перемешивания в расплаве, может быть использована в качестве олефиновой смолы, применяемой в стадии второго перемешивания в расплаве, и полиолефиновая смола, пригодная для вспенивания, может быть использована в качестве олефиновой смолы, применяемой в стадии смешения.

Когда используемая в стадии смешения олефиновая смола имеет более высокую текучесть, чем олефиновая смола, применяемая в стадии второго перемешивания в расплаве, во время инжекционного формования достигается превосходная способность течь в пресс-форму.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0007]

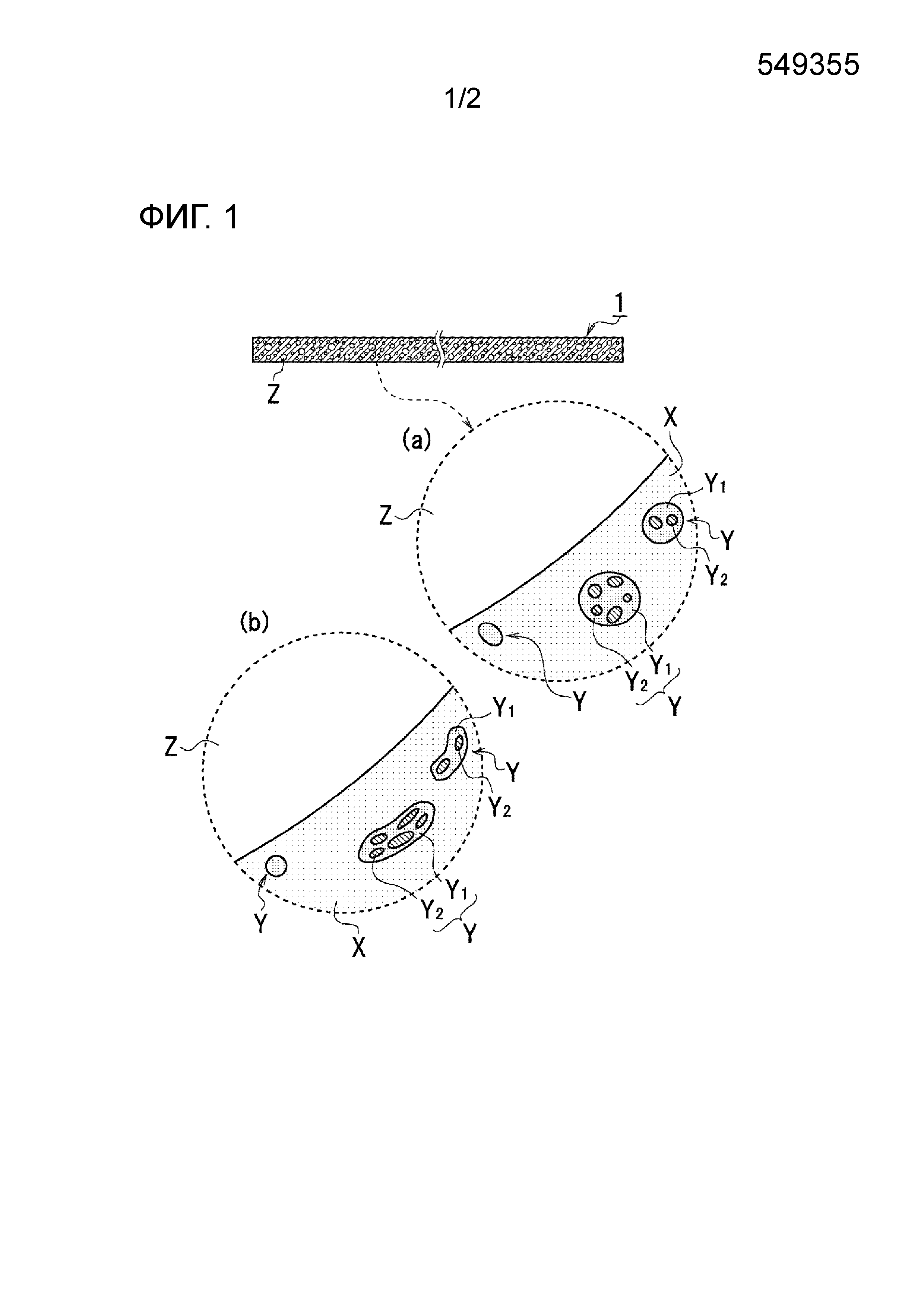

ФИГ. 1 представляет пояснительное изображение для разъяснения фазовой структуры формованного изделия из вспененной смолы согласно настоящему изобретению.

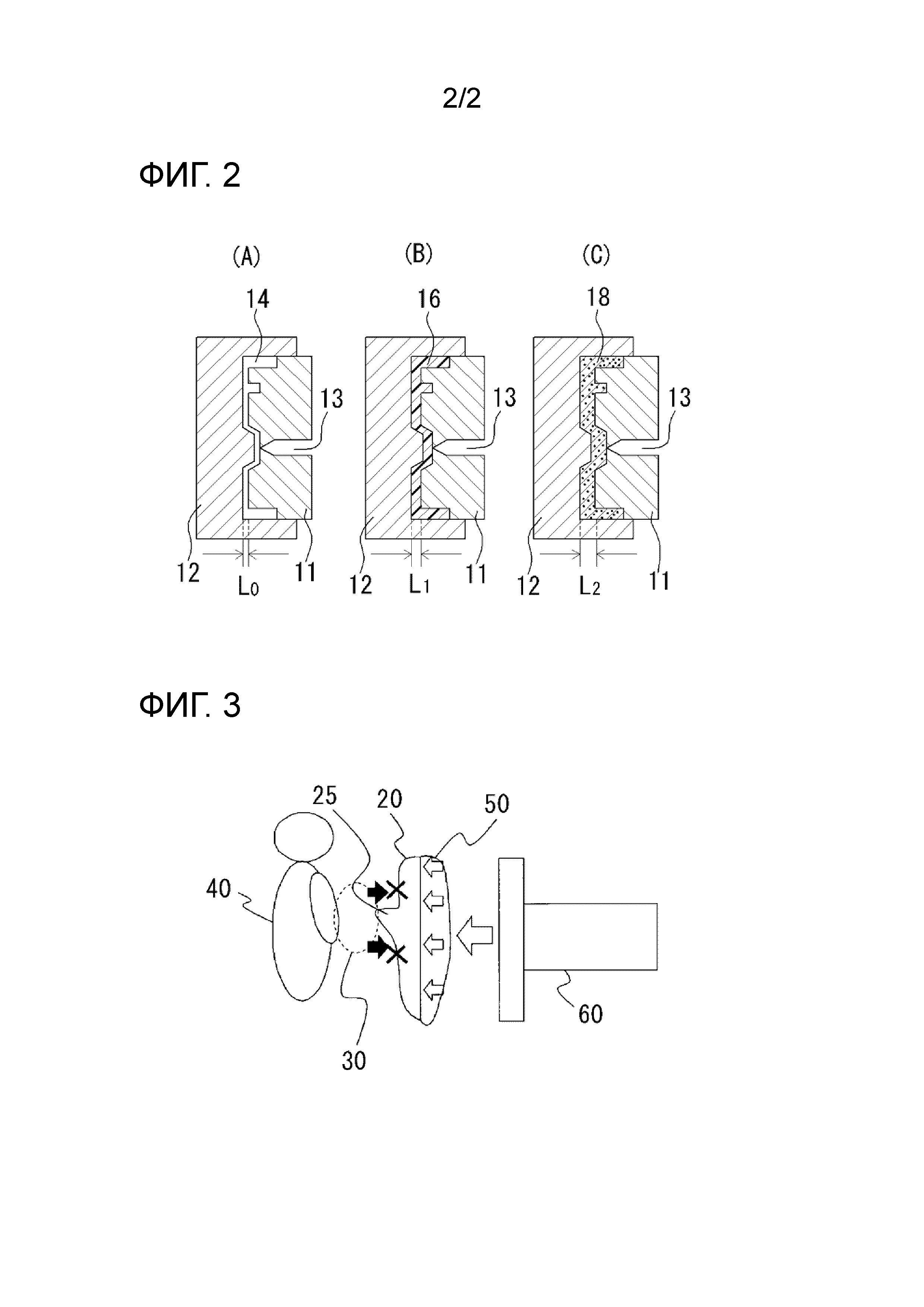

ФИГ. 2 представляет схематический вид в разрезе, показывающий способ получения формованного изделия из вспененной смолы инжекционным формованием вспененного материала.

ФИГ. 3 представляет схематическое изображение, показывающее схему испытания передней дверцы на боковой удар.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0008] Показанные здесь подробности приведены только в качестве примера и для целей иллюстративного обсуждения вариантов осуществления настоящего изобретения, и представлены, чтобы показать, что представляется наиболее полезным, и для более понятного описания принципов и концептуальных аспектов настоящего изобретения. В этом отношении не предпринималась попытка показать структурные подробности согласно настоящему изобретению более детально, чем это необходимо для фундаментального понимания настоящего изобретения, и описание вкупе с чертежами сделает очевидным для квалифицированных специалистов в этой области технологии, как некоторые формы настоящего изобретения могут быть исполнены на практике.

[0009]

1. Формованное изделие из вспененной смолы

Формованное изделие (1) из вспененной смолы согласно настоящему изобретению включает композицию смолы на основе олефина, содержащую олефиновую смолу (далее называемую «олефиновой смолой (А)») и полиамидную смолу (далее называемую «полиамидной смолой (В)»), и имеющую конкретную структуру. Композиция смолы на основе олефина имеет сплошную фазу (Х), содержащую олефиновую смолу (А), и дисперсную фазу (Y), диспергированную в сплошной фазе (Х) и содержащую полиамидную смолу, и дисперсная фаза (Y) содержит продукт перемешивания в расплаве полиамидной смолы (В) и эластомера, имеющего реакционноспособную группу, которая реагирует с полиамидной смолой (В) (далее называемого «модифицированным эластомером») (смотри ФИГ. 1). Формованное изделие из вспененной смолы согласно настоящему изобретению имеет покровный слой и стенку ячейки, и эти части выполнены из композиции смолы на основе олефина.

[0010] Композиция смолы на основе олефина предпочтительно представляет собой композицию термопластичной смолы. Сплошная фаза (X), составляющая композицию смолы на основе олефина, содержит олефиновую смолу (А), и дополнительно может содержать еще одну смолу (которая будет описана позже), в зависимости от цели, предполагаемого применения, и т.д. Кроме того, структура сплошной фазы не является конкретно ограниченной, и может быть либо сшитой структурой, либо несшитой структурой.

[0011] Олефиновая смола (А) не является конкретно ограниченной, и может быть общеизвестным полиолефином, применяемым для изготовления формованных изделий. Примеры олефиновой смолы (А) включают этиленовый гомополимер, сополимер этилена и ненасыщенного углеводорода, имеющего 3 атома углерода или более (далее называемого «α-олефином»), α-олефинового гомополимера, и сополимера двух или более α-олефинов. Эти полимеры и сополимеры могут быть использованы по отдельности или в комбинации двух или более из них.

Примеры α-олефина включают пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 3-метил-1-бутен, и 4-метил-1-пентен.

Олефиновая смола (А) предпочтительно представляет собой α-олефиновый гомополимер или сополимер, более предпочтительно полипропилен, этилен-пропиленовый сополимер, этилен-1-бутеновый сополимер, или этилен-пропилен-1-бутеновый сополимер, в особенности предпочтительно полимер, содержащий производную из пропилена структурную единицу.

[0012] Кроме того, с позиции формуемости вспененного материала, олефиновая смола предпочтительно содержит две или более различных олефиновых смол. Более конкретно, например, могут быть использованы олефиновые смолы, одна из которых имеет относительно более высокую текучесть, чем другая. Это различие в текучести может быть оценено сравнением результатов измерений текучести, проведенных при определенной температуре и скорости сдвига 0 сек-1. Более конкретно, могут быть применены различные олефиновые смолы, разность индексов текучести расплавов (MFR) которых (температура 230°С, нагрузка 2,16 кг) составляет 15 г/10 мин или более (обычно 60 г/10 мин или менее). Кроме того, олефиновая смола, значение MFR (температура 230°С, нагрузка 2,16 кг) которой составляет 30 г/10 мин или менее (обычно 1 г/10 мин или менее), может быть применена в качестве олефиновой смолы, имеющей низкую текучесть, и олефиновая смола, значение MFR (температура 230°С, нагрузка 2,16 кг) которой составляет 450 г/10 мин или более (обычно 90 г/10 мин или менее), может быть применена в качестве олефиновой смолы, имеющей высокую текучесть. Кроме того, как будет описано позже, пропиленовый гомополимер может быть использован в качестве олефиновой смолы, имеющей низкую текучесть, и пропиленовый блок-сополимер может быть применен в качестве олефиновой смолы, имеющей высокую текучесть.

[0013] Средневзвешенная молекулярная масса (на основе полистирольных стандартов) олефиновой смолы (А), измеренная методом гель-проникающей хроматографии (GPC), предпочтительно составляет от 10000 до 500000, более предпочтительно от 100000 до 450000, еще более предпочтительно от 200000 до 400000, по соображениям стабильности ячеек вспененного материала, ударостойкости и жесткости формованного изделия из вспененной смолы.

[0014] Сплошная фаза (Х) может состоять только из олефиновой смолы (А), или, как описано выше, может дополнительно содержать еще одну смолу, насколько другая смола образует сплошную фазу совместно с олефиновой смолой (А). В последнем случае другая смола предпочтительно представляет собой смолу, которая совместима с олефиновой смолой (А), но несовместима с полиамидной смолой (В).

Сплошная фаза содержит дисперсную фазу, и может содержать добавку, которая будет описана позже, в диспергированном состоянии.

[0015] Дисперсная фаза (Y) содержит продукт перемешивания в расплаве полиамидной смолы (В) и модифицированного эластомера. Предпочтительная структура этой дисперсной фазы будет описана позже.

[0016] Полиамидная смола (В) не является конкретно ограниченной, пока она имеет амидные связи (-NH-CO-) в своей основной цепи. Примеры полиамидной смолы (В) включают смолы, полученные общеизвестными способами, такие как смола, полученная полимеризацией лактама с раскрытием цикла, смола, полученная дегидратационной конденсацией аминокислот, смола, полученная поликонденсацией диамина и дикарбоновой кислоты, и смола, полученная поликонденсацией аминокарбоновых кислот. Эти смолы могут быть использованы по отдельности или в комбинации двух или более из них.

[0017] Ниже будут упомянуты примеры соединений в качестве исходных материалов, используемых для получения полиамидной смолы (В). Эти исходные соединения могут быть использованы для получения полиамидной смолы (В) по отдельности или в комбинации двух или более из них.

Примеры лактама включают ε-капролактам, ундеканолактам и ω-лауриллактам.

Примеры аминокислоты включают аминокапроновую кислоту, аминоундекановую кислоту и пара-аминометилбензойную кислоту.

Примеры диамина включают: алифатические диамины, такие как этилендиамин, 1,3-диаминопропан, 1,4-диаминобутан, 1,6-диаминогексан, 1,7-диаминогептан, 1,8-диаминооктан, 1,9-диаминононан, 1,10-диаминодекан, 1,11-диаминоундекан, 1,12-диаминододекан, 1,13-диаминотридекан, 1,14-диаминотетрадекан, 1,15-диаминопентадекан, 1,16-диаминогексадекан, 1,17-диаминогептадекан, 1,18-диаминооктадекан, 1,19-диаминононадекан, 1,20-диаминоэйкозан, 2-метил-1,5-диаминопентан, и 2-метил-1,8-диаминооктан; алициклические диамины, такие как циклогександиамин и бис-(4-аминоциклогексил)метан; ароматические диамины, такие как мета-фенилендиамин, пара-фенилендиамин, мета-ксилилендиамин и пара-ксилилендиамин.

Примеры дикарбоновой кислоты включают: алифатические дикарбоновые кислоты, такие как щавелевая кислота, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, субериновая кислота, азелаиновая кислота, себациновая кислота, ундекандиовая кислота, додекандиовая кислота, брассиловая кислота, тетрадекандиовая кислота, пентадекандиовая кислота, и октадекандиовая кислота; алициклические дикарбоновые кислоты, такие как циклогександикарбоновая кислота; и ароматические дикарбоновые кислоты, такие как ортофталевая кислота, терефталевая кислота, изофталевая кислота, и нафталиндикарбоновая кислота.

[0018] Конкретные примеры полиамидной смолы (В) включают полиамид 6, полиамид 66, полиамид 610, полиамид 612, полиамид 614, полиамид 11, полиамид 12, полиамид 6T, полиамид 6I, полиамид 9T, полиамид M5T, полиамид 1010, полиамид 1012, полиамид 10T, полиамид MXD6, полиамид 6T/66, полиамид 6T/6I, полиамид 6T/6I/66, полиамид 6T/2M-5T, и полиамид 9T/2M-8T. Эти смолы могут быть использованы по отдельности или в комбинации двух или более из них. В настоящем изобретении особенно предпочтителен полиамид 11, и предпочтительны оба из варианта осуществления с использованием полиамида 11 по отдельности и варианта осуществления с использованием полиамида 11 и еще одной полиамидной смолы в комбинации.

[0019] Среди вышеуказанных полиамидных смол полиамид 11, полиамид 610, полиамид 1010, полиамид 614 и полиамид 10T являются полиамидными смолами растительного происхождения. Полиамидные смолы растительного происхождения представляют собой смолы с использованием мономеров, полученных из компонентов растительного происхождения, таких как растительные масла, и поэтому являются предпочтительными с точки зрения защиты окружающей среды (в особенности по соображениям нейтрального уровня эмиссии углерода).

[0020] Полиамид 11 имеет структуру, в которой мономеры, имеющие 11 атомов углерода, соединены амидными связями. В качестве мономера для полиамида 11 может быть использована аминоундекановая кислота, выделенная из касторового масла. Содержание структурных единиц, образованных из имеющего 11 атомов углерода мономера, предпочтительно составляет 50% или более, но может составлять 100% всех структурных единиц полиамида 11.

Полиамид 610 имеет структуру, в которой соединены амидными связями мономеры, имеющие 6 атомов углерода, и мономеры, имеющие 10 атомов углерода. Полиамид 610 может быть сформирован с использованием себациновой кислоты, выделенной из касторового масла, в качестве мономера. Общее содержание структурных единиц, образованных из имеющего 6 атомов углерода мономера, и структурных единиц, образованных из имеющего 10 атомов углерода мономера, предпочтительно составляет 50% или более, но может составлять 100% всех структурных единиц полиамида 610.

Полиамид 1010 имеет структуру, в которой сополимеризованы диамин, имеющий 10 атомов углерода, и дикарбоновая кислота, имеющая 10 атомов углерода. Полиамид 1010 может быть сформирован с использованием в качестве мономеров 1,10-декандиамина (декаметилендиамина) и себациновой кислоты, выделенной из касторового масла. Общее содержание структурных единиц, образованных из имеющего 10 атомов углерода диамина, и структурных единиц, образованных из имеющей 10 атомов углерода дикарбоновой кислоты, предпочтительно составляет 50% или более, но может составлять 100% всех структурных единиц полиамида 1010.

[0021] Полиамид 614 имеет структуру, в которой соединены амидными связями мономеры, имеющие 6 атомов углерода, и мономер, имеющий 14 атомов углерода. Полиамид 614 может быть сформирован с использованием в качестве мономера дикарбоновой кислоты растительного происхождения, имеющей 14 атомов углерода. Общее содержание структурных единиц, образованных из имеющего 6 атомов углерода мономера, и структурных единиц, образованных из имеющего 14 атомов углерода мономера, предпочтительно составляет 50% или более, но может составлять 100% всех структурных единиц полиамида 614.

Полиамид 10Т имеет структуру, в которой соединены амидными связями диамин, имеющий 10 атомов углерода, и терефталевая кислота. Полиамид 10Т может быть сформирован с использованием в качестве мономера 1,10-декандиамина (декаметилендиамина), выделенного из касторового масла. Общее содержание структурных единиц, образованных из имеющего 10 атомов углерода диамина, и структурных единиц, образованных из терефталевой кислоты, предпочтительно составляет 50% или более, но может составлять 100% всех структурных единиц полиамида 10Т.

[0022] Среди вышеуказанных пяти полиамидных смол растительного происхождения полиамид 11 превосходит другие четыре полиамидных смолы растительного происхождения в отношении низкой гигроскопичности, низкого удельного веса и высокого уровня использования биомассы для получения.

Полиамид 610 является худшим по сравнению с полиамидом 11 по степени водопоглощения, химической устойчивости и ударостойкости, но является лучшим в отношении теплостойкости (температуры плавления) и жесткости (прочности). Кроме того, полиамид 610 превосходит полиамид 6 и полиамид 66 в плане низкого влагопоглощения и превосходной размерной стабильности, и поэтому может быть использован в качестве альтернативы полиамиду 6 или полиамиду 66.

Полиамид 1010 превосходит полиамид 11 по теплостойкости и жесткости. Кроме того, уровень использования биомассы для получения полиамида 1010 является сравнимым с показателем для полиамида 11, и поэтому полиамид 1010 может быть применен для деталей, требующих наличия более высокой прочности.

Полиамид 10Т содержит ароматические циклы в своем молекулярном каркасе, и поэтому имеет более высокую температуру плавления и более высокую жесткость, чем полиамид 1010. Поэтому полиамид 10Т может быть использован в жестких условиях окружающей среды (детали, которые должны иметь теплостойкость, детали, на которые прилагается нагрузка).

[0023] Модифицированный эластомер имеет реакционноспособную группу, которая реагирует с полиамидной смолой (В), и примеры реакционноспособной группы включают фрагмент ангидрида кислоты (-СО-О-СО-), карбоксильную группу (-СООН), эпоксидную группу (-С2О (трехчленную циклическую структуру, составленную двумя атомами углерода и одним атомом кислорода)), оксазолиновую группу (-C3H4NO), и изоцианатную группу (-NCO). Эти реакционноспособные группы могут содержаться в модифицированном эластомере по отдельности или в комбинации двух или более из них.

Степень модифицирования (число реакционноспособных групп) модифицированного эластомера не является конкретно ограниченной, но предпочтительно составляет от 1 до 50, более предпочтительно от 3 до 30, еще более предпочтительно от 5 до 20.

[0024] Примеры модифицированного эластомера включают модифицированный эластомер, содержащий (со)полимер, полученный с использованием мономера, имеющего реакционноспособную группу, модифицированный эластомер, полученный формированием реакционноспособной группы окислительным расщеплением (со)полимера, и модифицированный эластомер, полученный прививочной полимеризацией органической кислоты на (со)полимер. Эти модифицированные эластомеры могут быть использованы по отдельности или в комбинации двух или более из них.

[0025] Модифицированный эластомер предпочтительно представляет собой эластомер, полученный введением реакционноспособной группы в термопластичный эластомер на основе олефина или термопластичный эластомер на основе стирола.

[0026] Термопластичный эластомер на основе олефина предпочтительно представляет собой сополимер на основе α-олефина, содержащий структурную единицу, производную из α-олефина, имеющего от 3 до 8 атомов углерода, более предпочтительно этилен-α-олефиновый сополимер, α-олефиновый сополимер, сополимер α-олефина и несопряженного диена, или сополимер этилена, α-олефина и несопряженного диена, содержащий образованные этиленом или пропиленом структурные единицы. Из них особенно предпочтительны этилен-α-олефиновый сополимер и сополимер этилена, α-олефина и несопряженного диена. Примеры несопряженного диена включают: линейные нециклические диеновые соединения, такие как 1,4-пентадиен, 1,4-гексадиен, 1,5-гексадиен и 1,6-гексадиен; нециклические диеновые соединения с разветвленной цепью, такие как 5-метил-1,4-гексадиен, 3,7-диметил-1,6-октадиен, 5,7-диметилокта-1,6-диен, 3,7-диметил-1,7-октадиен, 7-метилокта-1,6-диен, и дигидромирцен; и алициклические диеновые соединения, такие как тетрагидроинден, метилтетрагидроинден, дициклопентадиен, бицикло[2.2.1]-гепта-2,5-диен, 5-метилен-2-норборнен, 5-этилиден-2-норборнен, 5-пропенил-2-норборнен, 5-изопропилиден-2-норборнен, 5-циклогексилиден-2-норборнен, и 5-винил-2-норборнен.

[0027] Примеры термопластичного эластомера на основе олефина включают этилен-пропиленовый сополимер, этилен-1-бутеновый сополимер, этилен-1-пентеновый сополимер, этилен-1-гексеновый сополимер, этилен-1-октеновый сополимер, пропилен-1-бутеновый сополимер, пропилен-1-пентеновый сополимер, пропилен-1-гексеновый сополимер, и пропилен-1-октеновый сополимер. Из них предпочтительны этилен-пропиленовый сополимер, этилен-1-бутеновый сополимер и этилен-1-октеновый сополимер.

[0028] Средневзвешенная молекулярная масса (на основе полистирольных стандартов) термопластичного эластомера на основе олефина, измеренная методом гель-проникающей хроматографии (далее называемой «GPC»), предпочтительно составляет от 10000 до 500000, более предпочтительно от 20000 до 500000, еще более предпочтительно от 30000 до 300000.

[0029] Примеры термопластичного эластомера на основе стирола включают блок-сополимер винилароматического соединения и сопряженного диенового соединения, и его гидрированный продукт.

Винилароматическое соединение может представлять собой по меньшей мере одно, выбранное из стирола; алкилстиролов, таких как α-метилстирол, пара-метилстирол, и пара-трет-бутилстирол; пара-метоксистирола; и винилнафталина.

Сопряженное диеновое соединение может быть по меньшей мере соединением, выбранным из бутадиена, изопрена, 1,3-пентадиена, метилпентадиена, фенилбутадиена, 3,4-диметил-1,3-гексадиена, и 4,5-диэтил-1,3-октадиена.

[0030] Примеры термопластичного эластомера на основе стирола включают стирол-бутадиен-стирольный сополимер (SBS), стирол-изопрен-стирольный сополимер (SIS), стирол-этилен/бутилен-стирольный сополимер (SEBS), и стирол-этилен/пропилен-стирольный сополимер (SEPS).

[0031] Модифицированный эластомер более предпочтительно представляет собой продукт модифицирования термопластичного эластомера на основе олефина, и является по меньшей мере соединением, выбранным из модифицированного ангидридом кислоты эластомера на основе олефина, модифицированного карбоновой кислотой эластомера на основе олефина, модифицированного эпоксидом эластомера на основе олефина, и модифицированного оксазолином эластомера на основе олефина. Из них особенно предпочтительны модифицированный ангидридом кислоты эластомер на основе олефина и модифицированный карбоновой кислотой эластомер на основе олефина. Далее они называются «кислотно-модифицированными эластомерами на основе олефина».

[0032] Кислотно-модифицированный эластомер на основе олефина предпочтительно представляет собой эластомер, модифицированный с использованием ангидрида кислоты или карбоновой кислоты так, чтобы иметь группу ангидрида кислоты или карбоксильную группу в боковой цепи или на конце его молекулы. С позиции стабильности ячеек вспененного материала, ударостойкости и жесткости формованного изделия из вспененной смолы, степень модифицирования кислотой, то есть, число фрагментов ангидрида кислоты или карбоксильных групп, содержащихся в одной молекуле кислотно-модифицированного эластомера на основе олефина, предпочтительно составляет 1 или более, более предпочтительно от 2 до 50, еще более предпочтительно от 3 до 30, в особенности предпочтительно от 5 до 20.

[0033] Примеры ангидрида кислоты для модифицирования кислотой включают малеиновый ангидрид, фталевый ангидрид, итаконовый ангидрид, янтарный ангидрид, глутаровый ангидрид, адипиновый ангидрид, цитраконовый ангидрид, тетрагидрофталевый ангидрид, и бутенилянтарный ангидрид. Из них предпочтительны малеиновый ангидрид, фталевый ангидрид и итаконовый ангидрид.

Примеры карбоновой кислоты включают акриловую кислоту, метакриловую кислоту, малеиновую кислоту, фумаровую кислоту, итаконовую кислоту и цитраконовую кислоту.

[0034] Кислотно-модифицированный эластомер на основе олефина предпочтительно представляет собой эластомер, модифицированный ангидридом кислоты, предпочтительно эластомер, модифицированный малеиновым ангидридом, такой как модифицированный малеиновым ангидридом этилен-пропиленовый сополимер, модифицированный малеиновым ангидридом этилен-1-бутеновый сополимер, модифицированный малеиновым ангидридом этилен-1-гексеновый сополимер, модифицированный малеиновым ангидридом этилен-1-октеновый сополимер, и модифицированный малеиновым ангидридом пропилен-1-бутеновый сополимер.

Эти кислотно-модифицированные эластомеры на основе олефина могут быть использованы по отдельности или в комбинации двух или более из них.

[0035] В качестве соединения для модифицирования, применяемого для получения модифицированного эпоксидом эластомера на основе олефина, может быть использовано соединение, которое имеет пригодную для полимеризации непредельную связь и эпоксидную связь, такое как сложный глицидиловый эфир α,β-ненасыщенной кислоты.

Кроме того, в качестве соединения для модифицирования, применяемого для получения модифицированного оксазолином эластомера на основе олефина, может быть использовано соединение, которое имеет пригодную для полимеризации непредельную связь и оксазолиновый фрагмент, такое как винилоксазолиновое соединение.

[0036] Средневзвешенная молекулярная масса (на основе полистирольных стандартов) модифицированного эластомера по измерению методом GPC, предпочтительно составляет от 10000 до 500000, более предпочтительно от 35000 до 500000, еще более предпочтительно от 35000 до 300000.

[0037] Когда вся совокупность полиамидной смолы, модифицированного эластомера и олефиновой смолы, содержащихся в формованном изделии из вспененной смолы (композиции смолы на основе олефина), принимается за 100%, содержание полиамидной смолы предпочтительно составляет от 0,3 до 60% по массе, предпочтительно от 0,5 до 55% по массе, более предпочтительно от 1 до 50% по массе, еще более предпочтительно от 1,5 до 40% по массе, еще более предпочтительно от 2 до 30% по массе, в особенности предпочтительно от 2,5 до 20% по массе, наиболее предпочтительно от 3 до 15% по массе. Кроме того, содержание модифицированного эластомера предпочтительно составляет от 0,2 до 55% по массе, предпочтительно от 0,4 до 50% по массе, более предпочтительно от 0,8 до 45% по массе, еще более предпочтительно от 1,2 до 35% по массе, еще более предпочтительно от 1,5 до 25% по массе, в особенности предпочтительно от 1,8 до 17% по массе, наиболее предпочтительно от 2 до 12% по массе. Кроме того, содержание олефиновой смолы предпочтительно составляет от 50 до 99,5% по массе, более предпочтительно от 57 до 98% по массе, еще более предпочтительно от 62 до 96% по массе, еще более предпочтительно от 67 до 95% по массе, в особенности предпочтительно от 72 до 94% по массе, наиболее предпочтительно от 75 до 93% по массе.

[0038] Дисперсная фаза (Y) получается перемешиванием в расплаве полиамидной смолы (В) и модифицированного эластомера, и когда суммарное количество полиамидной смолы (В) и модифицированного эластомера принимается за 100%, соотношение между количеством полиамидной смолы (В) и количеством модифицированного эластомера предпочтительно составляет от 10 до 80% по массе: от 20 до 90% по массе, более предпочтительно от 12 до 78% по массе: от 22 до 88% по массе, еще более предпочтительно от 14 до 75% по массе: от 25 до 86% по массе, еще более предпочтительно от 20 до 70% по массе: от 30 до 80% по массе, в особенности предпочтительно от 50 до 65% по массе: от 35 до 50% по массе.

[0039] Дисперсная фаза (Y) предпочтительно имеет структуру, в которой тонкодисперсная фаза (Y2), составленная продуктом реакции между частью полиамидной смолы (В) и модифицированным эластомером, содержится в матричной фазе (Y1), содержащей полиамидную смолу (В) (смотри ФИГ. 1). Матричная фаза (Y1) может представлять собой фазу, состоящую только из полиамидной смолы (В), или может дополнительно содержать еще одну смолу (иную, нежели олефиновая смола (А)), в зависимости от назначения, предполагаемого применения, и т.д. Другая смола предпочтительно представляет собой смолу, которая совместима с полиамидной смолой (В), но несовместима с олефиновой смолой (А). Структура матричной фазы не является конкретно ограниченной, и может быть либо сшитой структурой, либо несшитой структурой.

[0040] В формованном изделии (1) из вспененной смолы согласно настоящему изобретению вспенивается олефиновая смола, составляющая сплошную фазу (Х). Более конкретно, формованное изделие (1) из вспененной смолы включает композицию смолы на основе олефина, и композиция смолы на основе олефина имеет сплошную фазу (Х) и дисперсную фазу (Y), диспергированную в сплошной фазе (Х). Кроме того, композиция смолы на основе олефина содержит газовые пузырьки (Z). Газовые пузырьки (Z) могут быть размещены где угодно, но предпочтительно присутствуют в сплошной фазе (X). В этом случае также можно сказать, что дисперсная фаза (Y) и газовые пузырьки (Z) диспергированы в сплошной фазе (X). Кроме того, формованное изделие (1) из вспененной смолы в особенности предпочтительно представляет собой изделие, в котором дисперсная фаза (Y) имеет матричную фазу (Y1), содержащую полиамидную смолу и тонкодисперсную фазу (Y2), диспергированную в матричной фазе (Y1) и содержащую эластомер, и воздушные пузырьки (Z), образованные вспениванием, не присутствуют в дисперсной фазе (Y) и в тонкодисперсной фазе (Y2), но присутствуют только в сплошной фазе (X) (смотри ФИГ. 1). Формованное изделие из вспененной смолы согласно настоящему изобретению, имеющее такую структуру, получается вспениванием композиции смолы на основе олефина в состоянии, где сохраняется фазовая структура (структура салями), такая как дисперсная фаза (Y) или тонкодисперсная фаза (Y2), и поэтому имеет превосходную ударостойкость.

Кроме того, общая форма дисперсной фазы (Y) и тонкодисперсной фазы (Y2) не является конкретно ограниченной. Например, как показано в ФИГ. 1(а), дисперсная фаза (Y) и тонкодисперсная фаза (Y2) могут иметь по существу круглую форму поперечного сечения (по существу сферическую трехмерную форму), или, как показано в ФИГ. 1(b), дисперсная фаза (Y) и тонкодисперсная фаза (Y2) могут иметь искаженную (удлиненную) форму, такую как главным образом эллиптическую форму или уплощенную форму вследствие формирования газовых пузырьков (Z).

Формованное изделие из вспененной смолы согласно настоящему изобретению может иметь, в качестве фазовой структуры, совместную сплошную фазу, имеющую сплошную фазу А1, состоящую из первой смолы, и сплошную фазу А2, состоящую из второй смолы. Под совместной сплошной фазой подразумевается структура, в которой две или более сплошных фаз (сплошная фаза А1 и сплошная фаза А2) являются трехмерными и непрерывно объединенными.

[0041] Матричная фаза (Y1) содержит тонкодисперсную фазу (Y2), состоящую из продукта перемешивания в расплаве полиамидной смолы (В) и модифицированного эластомера.

[0042] Реакционный продукт, составляющий тонкодисперсную фазу (Y2), представляет собой продукт реакции эквимолярных количеств реакционноспособных групп, содержащихся в модифицированном эластомере, и амидных связей полиамидной смолы. Форма и размер тонкодисперсной фазы (Y2) не являются конкретно ограниченными, но из соображений стабильности ячеек вспененного материала, ударостойкости и жесткости формованного изделия из вспененной смолы, средний диаметр (средний диаметр частиц) тонкодисперсной фазы (Y2) составляет от 5 до 1200 нм, предпочтительно от 5 до 1000 нм, более предпочтительно от 5 до 600 нм, еще более предпочтительно от 10 до 400 нм, в особенности предпочтительно от 15 до 350 нм. Следует отметить, что средний диаметр тонкодисперсной фазы (Y2) может быть определен как измеренное значение, полученное по изображению в электронном микроскопе или тому подобному. Более конкретно, в предварительно заданной области изображения с 1000-кратным или более увеличением, которое будет описано позже, выбираются в случайном порядке 20 частиц тонкодисперсной фазы (Y2), измеряется самый длинный диаметр каждой из частиц, и определяется среднее значение измеренных самых длинных диаметров как первое среднее значение. Такое измерение выполняется в 5 различных областях изображения для определения первых средних значений, и дополнительно определяется средняя величина этих первых средних значений как вышеописанный средний диаметр тонкодисперсной фазы (Y2) (средний диаметр дисперсии по главной оси). Используемое увеличенное изображение может представлять собой изображение, полученное увеличением покрытой осмием поверхности испытательного образца (испытательный образец формованного изделия из вспененной смолы), подвергнутой травлению кислородной плазмой, и затем дополнительно нанесению осмиевого покрытия, с использованием сканирующего электронного микроскопа с полевой эмиссией (FE-SEM).

[0043] Дисперсная фаза может быть либо фазой, содержащей только тонкодисперсную фазу, или дополнительно содержащей эластомерный компонент. Используемый эластомерный компонент может представлять собой эластомер на основе стирола, немодифицированный олефиновый эластомер, или тому подобный.

Дисперсная фаза может содержать добавку, которая будет описана позже, в диспергированном состоянии.

[0044] Дисперсная фаза может иметь определенную форму, такую как сферическая форма или овальная сферическая форма, или искаженную форму (неопределенную форму), и может иметь углубления или выступы на ее поверхности.

По соображениям стабильности формы, ударостойкости и жесткости формованного изделия из вспененной смолы, верхний предел максимального диаметра дисперсной фазы предпочтительно составляет 10000 нм, более предпочтительно 8000 нм, еще более предпочтительно 4000 нм. Кроме того, нижний предел максимального диаметра дисперсной фазы обычно составляет 50 нм, предпочтительно 100 нм. Максимальный диаметр может быть определен как измеренное значение, полученное по изображению в электронном микроскопе.

[0045] Композиция смолы на основе олефина имеет сплошную фазу и дисперсную фазу, диспергированную в сплошной фазе.

По соображениям стабильности ячеек вспененного материала, ударостойкости и жесткости формованного изделия из вспененной смолы, когда вся совокупность сплошной фазы и дисперсной фазы принимается за 100% по массе, массовое соотношение между сплошной фазой и дисперсной фазой предпочтительно составляет 30% по массе или более: 70; по массе или менее, более предпочтительно от 50 до 99,5% по массе: от 0,5 до 50% по массе, еще более предпочтительно от 52 до 98% по массе: от 2 до 48% по массе, в особенности предпочтительно от 55 до 96% по массе: от 4 до 45% по массе.

[0046] В формованном изделии из вспененной смолы согласно настоящему изобретению дисперсная фаза может содержаться в сплошной фазе как есть, или может содержаться в сплошной фазе в состоянии, где создается модифицированный слой по меньшей мере в части поверхности раздела между сплошной фазой и дисперсной фазой.

[0047] Модифицированный слой может состоять из модифицированного эластомера или эластомера на основе стирола. Эти материалы могут быть такими, как упомянутые выше. Толщина модифицированного слоя не является конкретно ограниченной.

[0048] Формованное изделие из вспененной смолы согласно настоящему изобретению включает покровный слой и стенку ячейки, которые выполнены из композиции смолы на основе олефина. Толщина покровного слоя не является конкретно ограниченной, но предпочтительно составляет от 0,2 до 0,8 мм, более предпочтительно от 0,3 до 0,6 мм, с позиции стабильности ячеек вспененного материала, ударостойкости и жесткости формованного изделия из вспененной смолы.

[0049] Примеры добавки, которая может содержаться в сплошной фазе или в дисперсной фазе, включают зародышеобразователь, антиоксидант, термостабилизатор, средство противодействия погодным условиям, светостабилизатор, пластификатор, поглотитель ультрафиолетового излучения, антистатик, огнезащитный состав, понижающую трение добавку, антиадгезив, средство против запотевания, смазочный материал, пигмент, краситель, диспергатор, ингибитор повреждения меди, нейтрализатор, пеногаситель, присадку для повышения прочности сварного шва, натуральное масло, синтетическое масло и воск.

[0050] Примеры зародышеобразователя включают: силикаты, такие как тальк, кремнезем, глина, монтмориллонит и каолин; карбонаты, такие как карбонат кальция, карбонат лития и карбонат магния; оксиды металлов, такие как оксид алюминия, оксид титана и оксид цинка; металлы, такие как алюминий, железо, серебро и медь; гидроксиды, такие как гидроксид алюминия и гидроксид магния; сульфиды, такие как сульфат бария; карбиды, такие как древесный уголь и бамбуковый уголь; титаниды, такие как титанат калия и титанат бария; целлюлозы, такие как микрофибриллярная целлюлоза и ацетат целлюлозы; полимерные волокна, такие как волокна полиэтилентерефталата, нейлоновые волокна, волокна полиэтиленнафталата, арамидные волокна, винилоновые волокна и полиакрилатные волокна; и углероды, такие как фуллерен и углеродные нанотрубки.

[0051] Примеры антиоксиданта включают соединение на основе фенола, соединение на основе органического фосфита и соединение на основе простого тиоэфира.

Примеры термостабилизатора включают пространственно-затрудненное аминное соединение и тому подобное.

Примеры поглотителя ультрафиолетового излучения включают соединение на основе бензофенона, соединение на основе бензотриазола и соединение на основе бензоата.

Примеры антистатика включают неионное соединение, катионное соединение и анионное соединение.

Примеры пассивирующего металлы состава включают соединение на основе гидразина и соединение на основе амина.

Примеры огнезащитного состава включают соединение на основе галогена, соединение на основе фосфора (например, азотсодержащее фосфатное соединение, сложный эфир фосфорной кислоты), соединение на основе азота (например, гуанидин, триазин, меламин, или их производное), неорганическое соединение (например, гидроксид металла), соединение на основе бора, соединение на основе кремния, соединение на основе серы, и соединение на основе красного фосфора.

Примеры вспомогательного антипирена включают соединение сурьмы, соединение цинка, соединение висмута, гидроксид магния и глинистый силикат.

[0052] Можно сказать, что формованное изделие из вспененной смолы согласно настоящему изобретению представляет собой изделие, полученное вспениванием вышеописанной композиции смолы на основе олефина. То есть, формованное изделие из вспененной смолы согласно настоящему изобретению может быть получено, например, химическим вспениванием или физическим вспениванием композиции смолы на основе олефина с использованием пенообразователя. Формованное изделие из вспененной смолы может быть получено любым способом вспенивания, и может быть применен общеизвестный способ. Когда используется пенообразователь, вспенивающий агент может представлять собой либо разлагаемый пенообразователь, либо летучее вспенивающее химическое вещество (в том числе летучий пенообразователь), насколько они представляют собой общеизвестные материалы. Конкретные соединения будут описаны в разделе «2. Способ изготовления формованного изделия из вспененной смолы».

Степень расширения формованного изделия из вспененной смолы согласно настоящему изобретению предпочтительно составляет от 1,2 до 3,5 раз, более предпочтительно от 1,3 до 2,5 раз, еще более предпочтительно от 1,4 до 2,0 раз, в особенности предпочтительно от 1,5 до 1,8 раз. Кроме того, масса в расчете на единицу площади формованного изделия из вспененной смолы согласно настоящему изобретению предпочтительно составляет от 0,1 до 2,1 г/м2, более предпочтительно от 0,5 до 2,0 г/м2, еще более предпочтительно от 0,8 до 1,9 г/м2, в особенности предпочтительно от 1,0 до 1,8 г/м2.

Следует отметить, что, когда объем сплошной части и объем пустотелой части формованного изделия из вспененной смолы определяются как V0 и V1, соответственно, степень расширения представляется как «(V0+V1)/V0». То есть, объем V0 сплошной части и объем V1 пустотелой части могут быть разъяснены с использованием фазовой структуры следующим образом. Совокупный объем сплошной фазы (X) и дисперсной фазы (Y) соответствует объему V0 сплошной фазы, и объем газовых пузырьков (Z) соответствует объему V1 пустотелой части.

[0053] Формованное изделие из вспененной смолы согласно настоящему изобретению предпочтительно имеет замкнутые ячейки вспененного материала, и газообразный продукт разложения или летучий газ из пенообразователя обычно содержится внутри ячеек вспененного материала, образованных покровным слоем и стенкой ячейки.

Размер ячеек вспененного материала не является конкретно ограниченным, но формованное изделие из вспененной смолы согласно настоящему изобретению имеет мелкие ячейки вспененного материала нерегулярной величины.

[0054]

2. Способ изготовления формованного изделия из вспененной смолы

Способ изготовления формованного изделия из вспененной смолы согласно настоящему изобретению включает вспенивание технологического материала, полученного способом (способом получения), включающим стадию первого перемешивания в расплаве, в которой полиамидную смолу и эластомер (модифицированный эластомер), имеющий реакционноспособную группу, которая реагирует с полиамидной смолой, компаундируют в расплаве, и стадию второго перемешивания в расплаве, в которой компаундируют в расплаве продукт первого перемешивания в расплаве, полученный в стадии первого перемешивания в расплаве, и олефиновую смолу. Вспенивание в этом способе изготовления может представлять собой, например, химическое вспенивание или физическое вспенивание, насколько в конечном итоге вспенивается технологический материал. Если необходимо, этот способ изготовления может дополнительно включать стадию добавления еще одного компонента.

[0055] Технологический материал предпочтительно представляет собой композицию, главным образом содержащую термопластичную смолу, и содержащую пенообразователь для химического вспенивания или пенообразователь для физического вспенивания (оба из которых будут описаны позже). Кроме того, когда добавки не применяются, особенно предпочтительный технологический материал имеет такой же состав, как вышеописанная композиция смолы на основе олефина, составляющая формованное изделие из вспененной смолы согласно настоящему изобретению. В этом случае технологический материал может содержать еще одну смолу.

[0056] Стадия первого перемешивания в расплаве предпочтительно представляет собой стадию, в которой перемешивают в расплаве первый исходный материал, содержащий полиамидную смолу и модифицированный эластомер. Первый исходный материал может дополнительно содержать еще одну смолу, добавку, и т.д.

[0057] Модифицированный эластомер предпочтительно представляет собой продукт модифицирования термопластичного эластомера на основе олефина, в особенности предпочтительно продукт модифицирования сополимера на основе α-олефина, содержащего структурные единицы, образованные из α-олефина, имеющего от 3 до 8 атомов углерода (например, модифицированный ангидридом кислоты олефиновый эластомер, модифицированный карбоновой кислотой олефиновый эластомер, модифицированный эпоксидом олефиновый эластомер, модифицированный оксазолином олефиновый эластомер), и могут быть применены описанные выше материалы.

[0058] Следует отметить, что характер действия полиамидной смолы может быть различным в зависимости от ее типа, и предпочтительное количество полиамидной смолы, используемой для получения эффекта настоящего изобретения, будет описано ниже.

Когда в качестве полиамидной смолы применяется полиамид 6, используемое количество его предпочтительно составляет от 1 до 50% по массе, более предпочтительно от 5 до 40% по массе, еще более предпочтительно от 10 до 35% по массе, в расчете на 100% по массе полиамидной смолы, модифицированного эластомера и олефиновой смолы в совокупности.

Когда в качестве полиамидной смолы применяется полиамид 610, используемое количество его предпочтительно составляет от 1 до 40% по массе, более предпочтительно от 5 до 40% по массе, еще более предпочтительно от 10 до 40% по массе, в расчете на 100% по массе полиамидной смолы, модифицированного эластомера и олефиновой смолы в совокупности.

Когда в качестве полиамидной смолы применяется полиамид 11, используемое количество его предпочтительно составляет от 1 до 55% по массе, более предпочтительно от 10 до 55% по массе, еще более предпочтительно от 15 до 55% по массе, в расчете на 100% по массе полиамидной смолы, модифицированного эластомера и олефиновой смолы в совокупности.

Когда в качестве полиамидной смолы применяется полиамид 12, используемое количество его предпочтительно составляет от 1 до 35% по массе, более предпочтительно от 5 до 35% по массе, еще более предпочтительно от 10 до 35% по массе, в расчете на 100% по массе полиамидной смолы, модифицированного эластомера и олефиновой смолы в совокупности.

Когда в качестве полиамидной смолы применяется полиамид 1010, используемое количество его предпочтительно составляет от 1 до 55% по массе, более предпочтительно от 5 до 55% по массе, еще более предпочтительно от 10 до 55% по массе, в расчете на 100% по массе полиамидной смолы, модифицированного эластомера и олефиновой смолы в совокупности.

Когда в качестве полиамидной смолы применяется полиамид 10Т, используемое количество его предпочтительно составляет от 1 до 45% по массе, более предпочтительно от 5 до 45% по массе, еще более предпочтительно от 10 до 45% по массе, в расчете на 100% по массе полиамидной смолы, модифицированного эластомера и олефиновой смолы в совокупности.

Когда в качестве полиамидной смолы применяется полиамид MXD6, используемое количество его предпочтительно составляет от 1 до 40% по массе, более предпочтительно от 5 до 40% по массе, еще более предпочтительно от 10 до 40% по массе, в расчете на 100% по массе полиамидной смолы, модифицированного эластомера и олефиновой смолы в совокупности.

[0059] Стадия второго перемешивания в расплаве представляет собой стадию, в которой перемешивают в расплаве второй исходный материал, содержащий продукт первого перемешивания в расплаве, полученный в стадии первого перемешивания в расплаве, и олефиновую смолу. Второй исходный материал может дополнительно содержать еще одну смолу, добавку, и т.д.

[0060] В качестве олефиновой смолы может быть непосредственно использована вышеописанная олефиновая смола (А), или может быть применена смешанная смола, такая как смола, известная как «полипропилен блочного типа», которая состоит из полипропилена, полиэтилена и этилен-пропиленового каучука (немодифицированного олефинового эластомера), поскольку олефиновая смола (А) предпочтительно представляет собой полипропилен или этилен-пропиленовый сополимер. Полипропилен блочного типа (то есть, пропиленовый блок-сополимер) также может называться ударопрочным сополимером, полипропиленовым ударопрочным сополимером, гетеропластическим полипропиленом, или гетеропластическим полипропиленовым блок-сополимером.

[0061] В обеих из стадии первого перемешивания в расплаве и стадии второго перемешивания в расплаве компаундирование в расплаве может проводиться с использованием месильного устройства, такого как экструдер (например, одношнековый экструдер, двухшнековый экструдер), пластикатор или смеситель (например, высокоскоростной флюидизирующий миксер, смеситель с лопастной мешалкой, смеситель ленточного типа).

[0062] В стадии первого перемешивания в расплаве компаундирование в расплаве полиамидной смолы и модифицированного эластомера может выполняться введением всех из них одной партией, или с добавлением одного из них к другому несколькими порциями. Следует отметить, что температура компаундирования предпочтительно составляет от 190°С до 250°С, более предпочтительно от 200°С до 230°С, еще более предпочтительно от 205°С до 220°С.

В стадии второго перемешивания в расплаве компаундирование в расплаве второго исходного материала, содержащего продукт первого перемешивания в расплаве и олефиновую смолу, может проводиться введением всех из них одной партией, или с добавлением одного из них к другому несколькими порциями. Следует отметить, что температура компаундирования предпочтительно составляет от 190°С до 250°С, более предпочтительно от 200°С до 230°С, еще более предпочтительно от 205°С до 220°С.

[0063] Соотношение применяемых в этом способе полиамидной смолы, модифицированного эластомера и олефиновой смолы не является конкретно ограниченным. Например, полиамидная смола, модифицированный эластомер и олефиновая смола могут быть смешаны так, что доля каждого из компонентов является такой же, как доля каждого из полиамидной смолы, модифицированного эластомера и олефиновой смолы, содержащихся в вышеописанном формованном изделии из вспененной смолы (композиции смолы на основе олефина), в расчете на 100% по массе суммы всех из них. На этом основании количество каждого из полиамидной смолы, модифицированного эластомера и олефиновой смолы, используемых в качестве основных компонентов технологического материала, полученного в ходе стадии первого перемешивания в расплаве и стадии второго перемешивания в расплаве, является следующим. Когда все их количество принимается за 100% по массе, количество применяемой полиамидной смолы предпочтительно составляет от 1 до 60% по массе, более предпочтительно от 3 до 50% по массе, еще более предпочтительно от 5 до 45% по массе, еще более предпочтительно от 7 до 40% по массе, в особенности предпочтительно от 9 до 35% по массе, наиболее предпочтительно от 12 до 30% по массе, и количество используемого модифицированного эластомера предпочтительно составляет от 1 до 70% по массе, более предпочтительно от 2 до 65% по массе, еще более предпочтительно от 3 до 60% по массе, еще более предпочтительно от 5 до 55% по массе, еще более предпочтительно от 7 до 50% по массе, в особенности предпочтительно от 13 до 47% по массе, наиболее предпочтительно от 17 до 45% по массе.

[0064] В качестве технологического материала может использоваться композиция, полученная в стадии первого перемешивания в расплаве и в стадии второго перемешивания в расплаве, но может быть применена смесь, которая получена выполнением стадии смешения продукта второго перемешивания в расплаве, полученного в стадии второго перемешивания в расплаве, и олефиновой смолы (далее называемой «стадией смешения»), после стадии второго перемешивания в расплаве. Кроме того, когда используется пенообразователь, в этой стадии смешения могут быть смешаны продукт второго перемешивания в расплаве и один из олефиновой смолы и пенообразователя, или могут быть смешаны продукт второго перемешивания в расплаве и оба из олефиновой смолы и пенообразователя. Используемая в стадии смешения олефиновая смола может быть такой же или иной, нежели олефиновая смола, применяемая в стадии второго перемешивания в расплаве. То есть, формованное изделие из вспененной смолы согласно настоящему изобретению может быть получено вспениванием вышеописанной композиции смолы на основе олефина. В альтернативном варианте, формованное изделие из вспененной смолы согласно настоящему изобретению может быть получено вспениванием смеси, образованной позже добавлением части олефиновой смолы, содержащейся в вышеописанной композиции смолы на основе олефина. Кроме того, как описано выше, стадия смешения представляет собой стадию смешения продукта второго перемешивания в расплаве и олефиновой смолы, и когда используется пенообразователь, продукт второго перемешивания в расплаве, олефиновая смола (добавляемая позже олефиновая смола) и пенообразователь могут быть непосредственно смешаны (сухим смешением) в стадии смешения, или же продукт второго перемешивания в расплаве может быть смешан (сухим смешением) в стадии смешения, например, с содержащей пенообразователь олефиновой смолой, добавляемой позже, которая получена предварительным смешением (компаундированием) пенообразователя в добавляемой позже олефиновой смоле.

Следует отметить, что «отличающиеся друг от друга олефиновые смолы» подразумевают олефиновые смолы, различающиеся друг от друга по типу, или олефиновые смолы, которые относятся к одному и тому же типу, но различаются между собой по текучести, и т.д. Когда применяются различающиеся между собой олефиновые смолы, олефиновая смола, используемая в стадии смешения, предпочтительно имеет более высокую текучесть, чем олефиновая смола, применяемая в стадии второго перемешивания в расплаве, независимо от того, являются ли эти олефиновые смолы однотипными или нет.

[0065] Вышеописанное различие в текучести может быть оценено сравнением результатов измерения текучести, проведенного при определенной температуре и скорости сдвига 0 сек-1. Более конкретно, различие в текучести может быть оценено сравнением значений MFR (температура 230°С, нагрузка 2,16 кг). То есть, можно сказать, что олефиновая смола, имеющая относительно более высокое значение MFR, чем другая олефиновая смола как эталон для сравнения, имеет более высокую текучесть, чем другая олефиновая смола. Кроме того, можно сказать, что олефиновая смола, имеющая относительно меньшее значение MFR, чем другая олефиновая смола как эталон для сравнения, имеет более низкую текучесть, чем другая олефиновая смола. Разница в MFR (температура 230°С, нагрузка 2,16 кг) не является конкретно ограниченной, но может составлять 15 г/10 мин или более (обычно 60 г/10 мин или менее). Кроме того, конкретный диапазон этих значений MFR не является конкретно ограниченным, но, например, в качестве олефиновой смолы с низкой текучестью может быть использована олефиновая смола, имеющая значение MFR (температура 230°С, нагрузка 2,16 кг) 30 г/10 мин или менее (обычно 1 г/10 мин или более). С другой стороны, в качестве олефиновой смолы с высокой текучестью может быть использована олефиновая смола, имеющая значение MFR (температура 230°С, нагрузка 2,16 кг) 45 г/10 мин или более (обычно 90 г/10 мин или менее). Кроме того, в качестве олефиновой смолы с низкой текучестью может быть использован пропиленовый гомополимер, и в качестве олефиновой смолы с высокой текучестью может быть использован пропиленовый блок-сополимер. Как описано выше, применение комбинации олефиновой смолы с высокой текучестью и олефиновой смолы с низкой текучестью в качестве олефиновой смолы делает возможным регулирование и улучшение формуемости вспененного материала для получения вспененного формованного изделия.

[0066] Когда в стадии смешения используются как олефиновая смола, так и пенообразователь, способ согласно настоящему изобретению является особенно пригодным в качестве способа изготовления с использованием химического вспенивания. Применение технологического материала, полученного сухим смешением продукта второго перемешивания в расплаве, олефиновой смолы и пенообразователя, делает возможным эффективное изготовление формованного изделия из вспененной смолы, обеспечивающего эффект настоящего изобретения.

[0067] Соотношение применяемых в этом способе полиамидной смолы, модифицированного эластомера и олефиновой смолы не является конкретно ограниченным. Например, полиамидная смола, модифицированный эластомер и олефиновая смола могут быть смешаны так, что доля каждого из компонентов является такой же, как доля каждого из полиамидной смолы, модифицированного эластомера и олефиновой смолы, содержащихся в вышеописанном формованном изделии из вспененной смолы (композиции смолы на основе олефина), в расчете на 100% по массе суммы всех из них. На этом основании, когда в стадии смешения используется олефиновая смола, массовое соотношение каждого из полиамидной смолы, модифицированного эластомера и олефиновой смолы, составляющих технологический материал, является следующим с точки зрения формуемости вспененного материала. Когда все их количество принимается за 100% по массе, содержание полиамидной смолы предпочтительно составляет от 0,5 до 30% по массе, более предпочтительно от 1 до 22% по массе, еще более предпочтительно от 2 до 15% по массе, и содержание модифицированного эластомера предпочтительно составляет от 0,5 до 30% по массе, более предпочтительно от 1 до 22% по массе, еще более предпочтительно от 2 до 15% по массе.

Кроме того, количество применяемого пенообразователя предпочтительно составляет от 0,1 до 10 частей по массе, более предпочтительно от 0,5 до 8 частей по массе, еще более предпочтительно от 1 до 6 частей по массе, в расчете на 100 частей по массе всей совокупности полиамидной смолы, модифицированного эластомера и олефиновой смолы. Следует отметить, что пенообразователь предпочтительно является разлагаемым пенообразователем, который будет описан позже.

[0068] Затем предварительно определенный технологический материал подвергается вспениванию для получения формованного изделия из вспененной смолы.

Технологический материал может быть подвергнут вспениванию с использованием общеизвестного способа, такого как инжекционное формование вспененного материала, прессование в пресс-форме вспененного материала, экструзионное формование вспененного материала, формование вспененного материала штампованием, или термоформование вспененного материала. В настоящем изобретении предпочтительным является инжекционное формование вспененного материала.

[0069] Далее будет подробно описан способ изготовления формованного изделия из вспененной смолы инжекционным формованием вспененного материала. В способе изготовления согласно настоящему изобретению может быть применен любой способ вспенивания. Однако, когда формованное изделие из вспененной смолы изготавливается химическим вспениванием, используется технологический материал, содержащий разлагаемый пенообразователь. С другой стороны, когда формованное изделие из вспененной смолы изготавливается физическим вспениванием, используется технологический материал, который содержит летучий пенообразующий химический материал или капсулы, заполненные летучим пенообразующим химическим материалом. Кроме того, газ из атмосферы может быть введен в виде газовых пузырьков в технологический материал путем механического перемешивания.

[0070] Разлагаемый пенообразователь предпочтительно представляет собой материал, который разлагается или реагирует, когда температура цилиндра установки инжекционного формования, в которую был подан технологический материал, содержащий разлагаемый пенообразователь и находящийся в нерасплавленном состоянии, является равной или более высокой, чем температура плавления олефиновой смолы, в особенности предпочтительно такой, который образует диоксид углерода или азот. В настоящем изобретении могут быть использованы либо неорганический пенообразователь, либо органический пенообразователь. В альтернативном варианте, они могут быть применены в комбинации.

Примеры неорганического пенообразователя включают бикарбонат натрия (гидрокарбонат натрия), карбонат натрия, бикарбонат аммония (гидрокарбонат аммония), карбонат аммония и нитрит аммония.

Примеры органического пенообразователя включают: N-нитрозосоединения, такие как N,N'-динитрозотерефталамид и N,N'-динитрозопентаметилентетрамин; азосоединения, такие как азодикарбонамид, азобисизобутиронитрил, азоциклогексилнитрил, азодиаминобензол и азодикарбоксилат бария; производные сульфонилгидразида, такие как бензолсульфонилгидразид, толуолсульфонилгидразид, пара,пара'-оксибис(бензолсульфенилгидразид), и дифенилсульфон-3,3'-дисульфонилгидразид; азидные соединения, такие как азид кальция, 4,4'-дифенилдисульфонилазид, и пара-толуолсульфонилазид; и поликарбоновые кислоты и их соли, такие как лимонная кислота, цитрат натрия, винная кислота, яблочная кислота, янтарная кислота, щавелевая кислота, адипиновая кислота, малоновая кислота, фталевая кислота, себациновая кислота, малеиновая кислота, фумаровая кислота малоновая кислота, итаконовая кислота, глутаровая кислота, глюконовая кислота, глутаконовая кислота, и пентендиовая кислота.

[0071] Летучий пенообразующий химический материал испаряется в пресс-форме, когда технологический материал, приготовленный абсорбированием или растворением летучего пенообразующего химического материала в композиции смолы на основе олефина, подается в расплавленном состоянии в установку инжекционного формования. Примеры летучего пенообразующего химического материала, используемого в настоящем изобретении, включают: инертный или негорючий газ (например, азот, диоксид углерода, аргон, неон, гелий); воду; алифатический углеводород, такой как пропан, н-бутан, изобутан, н-пентан, изопентан или н-гексан; ароматический углеводород, такой как толуол; галогенированный углеводород, такой как трихлорфторметан; простой эфир, такой как диметиловый простой эфир или петролейный эфир; и кетон, такой как ацетон. Из них предпочтительны диоксид углерода, азот и их смесь, поскольку они являются недорогими и обеспечивают высокую безопасность. Кроме того, более предпочтительны диоксид углерода в сверхкритическом состоянии, азот в сверхкритическом состоянии, и их смесь, поскольку они имеют подобную жидкости сжимаемость и подобную газу диффузионную способность, и поэтому может достигаться высокая способность диффундировать и эффективно растворяться как газу в смоле, и, кроме того, могут быть сформированы малоразмерные ячейки вспененного материала, и может быть достигнута более высокая степень расширения.

Кроме того, применяемые капсулы, заполненные летучим пенообразующим химическим материалом, могут представлять собой, например, материал, называемый микросферами или полыми шариками. Конкретный пример такой капсулы включает капсулу, полученную инкапсулированием вышеописанного летучего пенообразующего химического материала в наружную оболочку, выполненную из композиции термопластичной смолы, имеющей газобарьерные свойства (например, из полиакрилонитрила).

[0072] Количество применяемого пенообразователя предпочтительно составляет от 0,1 до 10 частей по массе, более предпочтительно от 0,5 до 8 частей по массе, еще более предпочтительно от 1 до 6 частей по массе, на 100 частей по массе всего количества полимерных компонентов, содержащихся в технологическом материале.

[0073] Инжекционное формование вспененного материала может быть выполнено таким способом, как способ (1), в котором смолу в пригодном для вспенивания состоянии (например, смолу, содержащую пенообразователь) впрыскивают в полость пресс-формы, и затем емкость полости увеличивают смещением стенки полости пресс-формы назад для вспенивания смолы в пресс-форме (способ многокомпонентного литья (core-back)), способ (2), в котором полость пресс-формы полностью заполняют смолой в пригодном для вспенивания состоянии в момент времени сразу после завершения заполнения полости смолой, и смолу расширяют, чтобы компенсировать сокращение объема смолы, обусловленного усадкой во время охлаждения (способ full-pack), способ (3), в котором впрыскивают смолу в пригодном для вспенивания состоянии, имеющую меньший объем, чем емкость полости пресс-формы, и затем расширяют до заполнения полости пресс-формы смолой (способ short-shot), или способ (4), в котором смолу в пригодном для вспенивания состоянии впрыскивают в полость пресс-формы, оснащенной гидравлическим устройством, и часть стенки полости пресс-формы отодвигают назад с помощью гидравлического устройства для расширения смолы в пресс-форме.

В настоящем изобретении предпочтителен способ core-back из таких соображений, что может быть легко получено формованное изделие из вспененной смолы, имеющее покровный слой, и можно без труда контролировать степень расширения всего формованного изделия из вспененной смолы.

[0074] Способ изготовления на основе core-back-технологии будет описан со ссылкой на ФИГ. 2.

ФИГ. 2(А) представляет схематический вид пресс-формы, имеющей неподвижную матрицу 11, подвижную форму 12 и литник 13, причем неподвижная матрица 11 и подвижная форма 12 находятся ближе всего друг к другу в сжатом состоянии пресс-формы. Неподвижная матрица 11 и подвижная форма 12 размещены так, что образуется полость 14 (просвет L0), которая имеет меньшую емкость, чем общий объем технологического материала, используемого для формования. Затем из литника 13 в полость 14 вводится (впрыскивается) предварительно определенное количество технологического материала, тогда как подвижная форма 12 отодвигается назад, до завершения заполнения полости 14 технологическим материалом (ФИГ. 2(В)). В результате этого покровный слой формируется раньше по сравнению с тем, когда впрыскивание технологического материала начинается из состояния просвета L1, так что может быть получено формованное изделие из вспененной смолы, имеющее превосходный внешний вид.

[0075] Температура впрыскиваемого технологического материала предпочтительно составляет от 180°С до 240°С, более предпочтительно от 200°С до 230°С, еще более предпочтительно от 210°С до 220°С. Температура неподвижной матрицы 11 и подвижной формы 12 предпочтительно составляет от 10°С до 80°С, более предпочтительно от 20°С до 70°С, еще более предпочтительно от 30°С до 50°С.

При впрыскивании при давлении впрыскивания, более высоком, чем давление зажима пресс-формы, длина поперечного сечения полости 14 (просвета) увеличивается по мере того, как полость 14 заполняется технологическим материалом. Регулирование длины поперечного сечения полости может выполняться обеспечением пресс-форме возможности пассивно раскрываться во время, когда давление зажима пресс-формы уступает давлению впрыскивания, или активным регулированием скорости изменения длины поперечного сечения полости.

[0076] Давление впрыскивания и давление заполнения воздействуют на технологический материал во время подачи в полость 14, и поэтому вспенивание не происходит вообще или почти не возникает.

[0077] Затем подвижная форма 12 дополнительно отодвигается назад для вспенивания технологического материала. В это время технологический материал дополнительно не впрыскивается, и поэтому давление внутри полости 14 снижается, и формование вспененного материала протекает, когда перемещается подвижная форма 12. Следует отметить, что технологический материал охлаждается в части, которая контактирует с внутренними поверхностями неподвижной матрицы 11 и подвижной формы 12, и поэтому вспенивание не происходит вообще и почти не возникает, и образуется покровный слой, и внутренняя часть 16 (сердцевинный слой) технологического материала вспенивается так, что образуется формованное изделие 18 из вспененной смолы (ФИГ. 2(В) и 2(С)).

[0078] Конечная точка перемещения назад подвижной формы 12 может быть определена на основе степени расширения формованного изделия 18 из вспененной смолы. То есть, когда формованное изделие 18 из вспененной смолы изготавливается имеющим высокую степень расширения, дистанция перемещения назад увеличивается. Как правило, степень расширения трудно регулировать при формовании вспененного материала, поскольку сердцевинный слой формованного изделия 18 из вспененной смолы охлаждается менее эффективно, но сначала охлаждается покровный слой. Однако степень расширения может быть увеличена выполнением инжекционного формования вспененного материала согласно настоящему изобретению в вышеописанных предпочтительных условиях, и поэтому можно эффективно получать формованное изделие 18 из вспененной смолы без деформационного напряжения и имеющее превосходный внешний вид, то есть, формованное изделие 18 из вспененной смолы, имеющее форму соответственно полости, образованной неподвижной матрицей 11 и подвижной формой 12, после завершения перемещения назад.

Затем пресс-форму раскрывают для извлечения формованного изделия 18 из вспененной смолы.

[0079] Как было описано выше, в случае способа изготовления, в котором технологический материал впрыскивают в полость 14 до заполнения полости 14 технологическим материалом, тогда как подвижная форма 12 отодвигается назад из состояния просвета L0, заполнение полости 14 технологическим материалом путем впрыскивания начинается из состояния, где емкость полости 14 мала. Поэтому скорость течения технологического материала в полость 14 является высокой, предотвращается вдувание вспенивающего газа во время течения, которое вызывает протяженные каналы, и технологический материал в контакте с внутренними поверхностями неподвижной матрицы 11 и подвижной формы 12 быстро заполняется и охлаждается так, что может быть получено формованное изделие 18 из вспененной смолы, которое имеет покровный слой с превосходным внешним видом, и которое практически не ломается, даже когда подвергается воздействию сильного удара.

[0080] Еще один способ изготовления формованного изделия из вспененной смолы представляет собой способ с использованием газа под высоким давлением в качестве пенообразователя. Примеры такого способа включают способ изготовления циклического типа, в котором композицию смолы на основе олефина подвергают формованию с приданием такой формы, как листообразная форма, для получения невспененного формованного изделия из смолы (невспененного формованного изделия), и затем невспененное формованное изделие из смолы импрегнируют газом под высоким давлением и вспенивают сбрасыванием давления, и непрерывный способ изготовления, в котором композицию смолы на основе олефина компаундируют с газом под высоким давлением, и затем формуют, в то же время сбрасывая давление, для выполнения формования и вспенивания одновременно.

[0081] Когда формованное изделие из вспененной смолы изготавливают способом изготовления циклического типа, то предпочтительно, чтобы стадия импрегнирования газа, в которой газ под высоким давлением, состоящий из инертного газа, такого как диоксид углерода, нагнетается (вводится) в устойчивый к давлению контейнер (баллон высокого давления), в который помещено невспененное формованное изделие из смолы, для импрегнирования невспененного формованного изделия из смолы газом под высоким давлением, стадия декомпрессии, в которой сбрасывается давление (обычно до атмосферного давления) во время, когда невспененное формованное изделие из смолы в достаточной степени импрегнировано газом под высоким давлением для образования зародышей пузырьков в невспененном формованном изделии из смолы, и, если необходимо, стадия нагревания, в которой зародыши пузырьков растут при нагревании, выполнялись в этом порядке для формирования газовых пузырьков в невспененном формованном изделии из смолы. Следует отметить, что зародыши пузырьков могут расти при комнатной температуре без выполнения стадии нагревания. После того, как газовые пузырьки выросли таким путем, форма формованного изделия из вспененной смолы может быть зафиксирована, если необходимо, быстрым охлаждением холодной водой или тому подобным.