Способ обработки полимеров - RU2154654C2

Код документа: RU2154654C2

Чертежи

Описание

Изобретение сделано при поддержке правительства по контракту DE-AC04-94AL85000 по заказу Министерства Энергетики США. Правительство имеет особые права на это изобретение.

Данное изобретение относится к способу обработки поверхности и приповерхностных областей полимера импульсными ионными пучками большой интенсивности с плотностью потока пучка, достаточной для достижения различных эффектов сшивания, пиролиза, травления или абляции полимера в обрабатываемых областях. В частности, импульсы ионного пучка характеризуются длительностью импульса менее 10 мкс, интенсивностью пучка от 0,01 до 10 Дж/см2 и энергией ионов обычно более 25 кэВ. Данное изобретение является частичным продолжением заявки N 08/153248, поданной 16 ноября 1993 г. и имеющей того же заявителя, что и у настоящего изобретения.

Известно и давно практикуется использование пучков высокоэнергетических частиц или фотонов для модификации полимеров с применением источников частиц, например использование продуктов радиационного распада радиоактивных элементов (например,60Co), и электронных пучков от непрерывных и импульсных источников пучков. Обычно для обработки полимера ионным пучком используются источники высокоэнергетических ионов от дорогих ускорителей исследовательского типа, таких как линейные ускорители или ускорители Ван-де-Граафа, которые дороги, дают низкую мощность дозы излучения и, хотя полезны в качестве средства диагностики в исследованиях, не пригодны для производственного процесса. Электронные пучки (обычно с электронами, имеющими энергию более 1 МэВ) используются для подачи на полимеры мощности дозы излучения до нескольких сотен Мрад/час. Фотоны (10-30 эВ) также используются для обработки поверхностей полимеров путем стимулирования химических реакций. Непрерывные источники высокоэнергетических фотонов (γ-лучей) (например,60Co с фотонами с энергией 1-3,5 МэВ) чаще других используются для облучения полимеров в производственных целях. Эти методы показали способность высокоэнергетических частиц при уровне дозы порядка 10-100 Мрад производить полезные изменения в полимерах, включая повышение прочности, стойкости к действию растворителей и адгезии, а также изменение оптической плотности и электропроводности.

Хотя эти способы показали себя ценными для обработки полимеров, они имеют несколько недостатков.

Обработка обычно распространяется глубоко в материал (например, пробег электрона с энергией 1 МэВ равен приблизительно 0,5 см, пробег фотона с энергией порядка 1 МэВ намного больше 1 см). Эта относительно глубокая обработка требует больших общих доз облучения для получения значительного эффекта. Это происходит из-за сложности получения высокой плотности потока низкоэнергетических частиц при существующих способах обработки и из-за проблемы нагрева поверхности, которая возникает из-за высокого уровня непрерывного облучения.

Любой из вышеописанных способов облучения полимеров создает в обработанных областях вызванные поглощением энергии от движущихся через полимер частиц продукты реакции, такие как свободные радикалы, ионизированные молекулы и разорванные межмолекулярные связи. Взаимодействие между этими продуктами реакции как увеличивает скорость ожидаемых химических реакций внутри полимера (таких, как сшивание), так и делает возможными необычные реакции, обычно предотвращаемые относительной стабильностью углерод-углеродной связи. Однако низкая мощность дозы, достижимая при существующих способах, не допускает таких взаимодействий, так как плотность продуктов реакции слишком низкая. Даже если общая доза, полученная в течение минут и часов, достаточно большая для создания плотно расположенных треков, то время между созданием соседних треков больше, чем обычное время жизни большинства продуктов реакции (меньше 1 мкс для ионов и возбужденных состояний и больше 1 мкс для свободных радикалов). Это означает, что преимущества увеличения взаимодействий между продуктами реакции вследствие большой плотности продуктов реакции не могут быть реализованы с помощью известных способов.

Известные способы также не дают мощности дозы, достаточной для эффективного пиролиза (удаления водорода и кислорода) или травления (удаления материала быстрым нагревом поверхности материала выше температуры, при которой происходит испарение) поверхности полимера без значительного воздействия на нижележащий материал. Кроме того, большие импульсные дозы частиц, падающие на поверхность полимера, могут также изменить топологию приповерхностной области (например, образуя более шероховатую поверхностную текстуру), чего существующая технология не позволяет.

Из патента США N 5332625 известен способ обработки полимеров, включающий использование системы, содержащей источник импульсных ионных пучков, способный формировать импульсы высокоэнергетических ионов, и облучение по меньшей мере части одной поверхности полимера по меньшей мере одним из указанных импульсов. Однако указанный способ не обеспечивает возможности обработки больших площадей поверхностей полимеров при низких затратах энергии.

Сущность изобретения

Недостатки известных способов устраняются настоящим изобретением. Преимущества подачи импульсов высокоэнергетических частиц на поверхностные и

приповерхностные области полимера одновременно заключаются в том, что обеспечивается высокая плотность возбужденных областей ионных треков внутри обработанных областей полимера при ограничении общего

поглощения энергии, требуемого для такого возбуждения. Кроме того, данное изобретение делает возможным эффективное рассеивание тепла, создаваемого при облучении, и создание энергетически более

эффективных средств облучения.

Вышеуказанные возможности и соответствующие им преимущества реализуются в процессе, использующем импульсный пучок высокоэнергетических частиц для обработки поверхностных и приповерхностных областей полимера. Импульсные ионные пучки предпочтительны по причинам, которые станут понятными ниже. Каждый пространственно-непрерывный импульс ионного пучка подает на поверхность полимера плотность потока выбранных типов ионов обычно от 0,01 до 10 Дж/см2 менее чем в течение 10 мкс. Этот уровень плотности ионного потока создает плотность ионных треков в полимере, достаточную, чтобы значительный процент молекул полимера, возбужденных (например, разорванные связи, свободные радикалы, возбужденные состояния связей и др.) взаимодействием с энергетическими ионами, мог непосредственно взаимодействовать с другими возбужденными молекулами полимера, таким образом создавая условия для образования поперечных связей и других химических реакций, в отличие от обычных условий.

Относительно тонкая поверхностная область полимера, обработанная при этом процессе, мгновенно нагревается до высоких температур, а затем мгновенно охлаждается посредством быстрой теплопередачи в нижележащие области полимера без вредных эффектов, которые обычно имеют место при более длительных периодах нагрева, необходимых в известных способах. Таким образом, процесс с импульсным ионным пучком также применим для травления или абляции незащищенных частей поверхности полимера, пиролиза поверхности полимера, изменения геометрии и топологии поверхности полимера и получения вызываемых нагревом химических превращений в полимере.

Краткое описание чертежей

На фиг. 1 показано изображение поперечного сечения

поверхности полимера, подвергающегося облучению импульсным ионным пучком;

на фиг. 2 показана начерченная графопостроителем нормированная плотность состояний как функция энергии связи,

полученная методом рентгеновской фотоэмиссионной спектроскопии, для каптона с химическим покрытием, содержащим кислород, и без покрытия, показывающая изменение концентрации кислорода в каптоне;

на фиг. 3 показана начерченная графопостроителем характеристика поглощения (измеренного методом инфракрасной Фурье-спектроскопии) как функция волнового числа, для обработанного и необработанного

поликарбоната, показывающая изменение химического состава полимера до и после обработки;

на фиг. 4 показана микрофотография, изображающая изменение структуры поверхности полипропилена после

облучения;

на фиг. 5 показана столбцовая диаграмма, изображающая улучшение адгезионных характеристик поверхности поликарбоната при различных степенях облучения ионным пучком, низкой ( около 0,

1 Дж/см2), средней (около 0,5 Дж/см2), высокой (около 1-2 Дж/см2);

на фиг. 6A показана фотография, сделанная на сканирующем электронном микроскопе,

изображающая необработанную поверхность полиэтилена;

на фиг. 6B показана фотография, сделанная на сканирующем электронном микроскопе, изображающая поверхность аналогичного полиэтилена (из той

же партии, что на фиг. 6A) после обработки ионным пучком интенсивностью 0,5-1,0 Дж/см2;

на фиг. 7 показана схема генератора повторяющихся импульсов высокого напряжения;

на

фиг. 7A показана принципиальная схема устройства сжатия импульсов, используемая в генераторе импульсов на фиг.7;

на фиг. 7B показано изображение поперечного сечения элемента линии

формирования импульсов;

на фиг. 7C показано изображение поперечного сечения линейного индукционного умножителя напряжения;

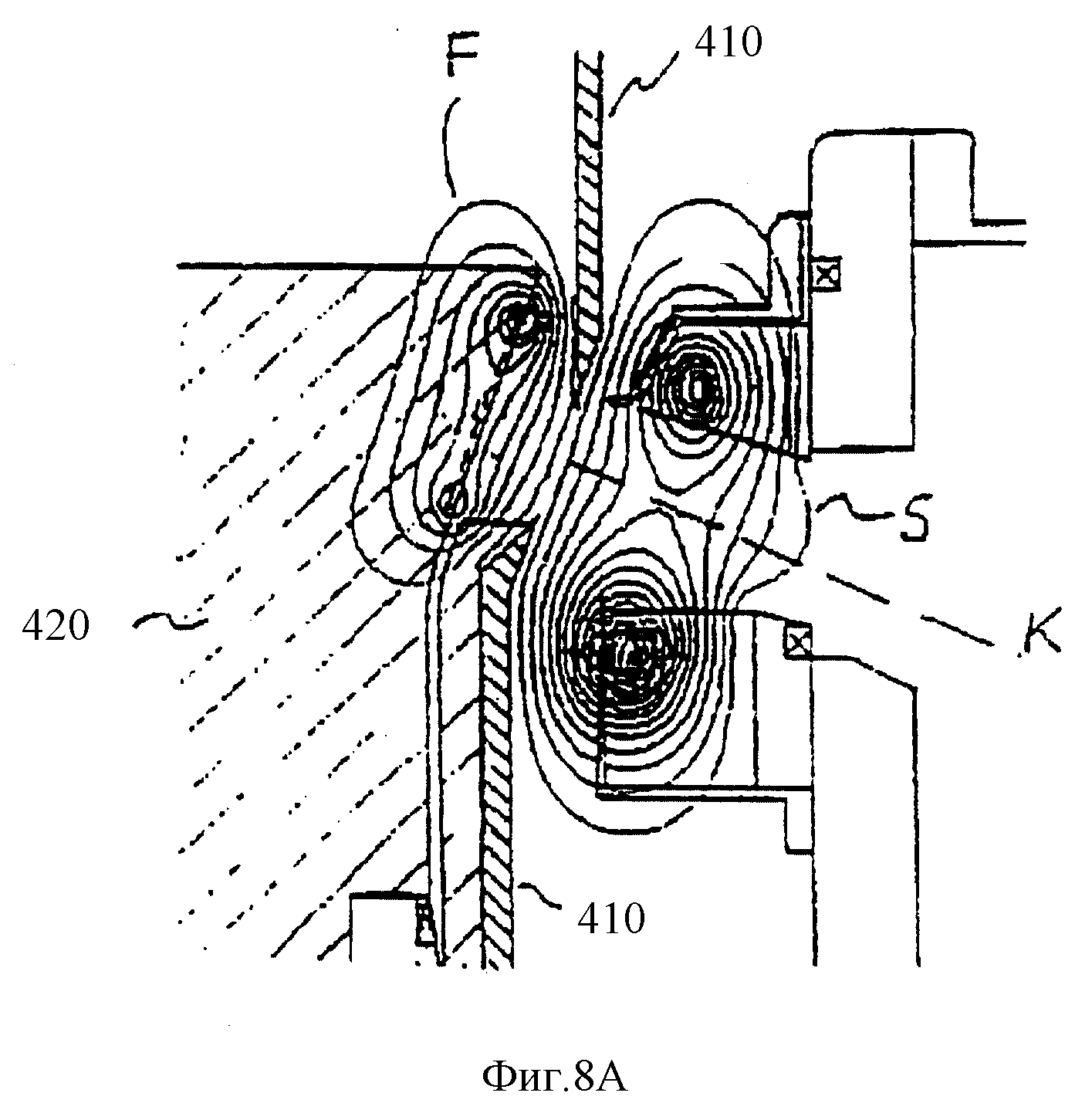

на фиг. 8 показано изображение частичного поперечного

сечения источника 25 с магнитной изоляцией анодной плазмы;

на фиг. 8A показан модифицированный вариант фиг. 8, где показаны линии магнитного поля от "быстрой" катушки индуктивности (катушка

быстроизменяющегося магнитного поля) и "медленной" катушки индуктивности (катушка медленноизменяющегося магнитного поля) в источнике с магнитной изоляцией плазмы;

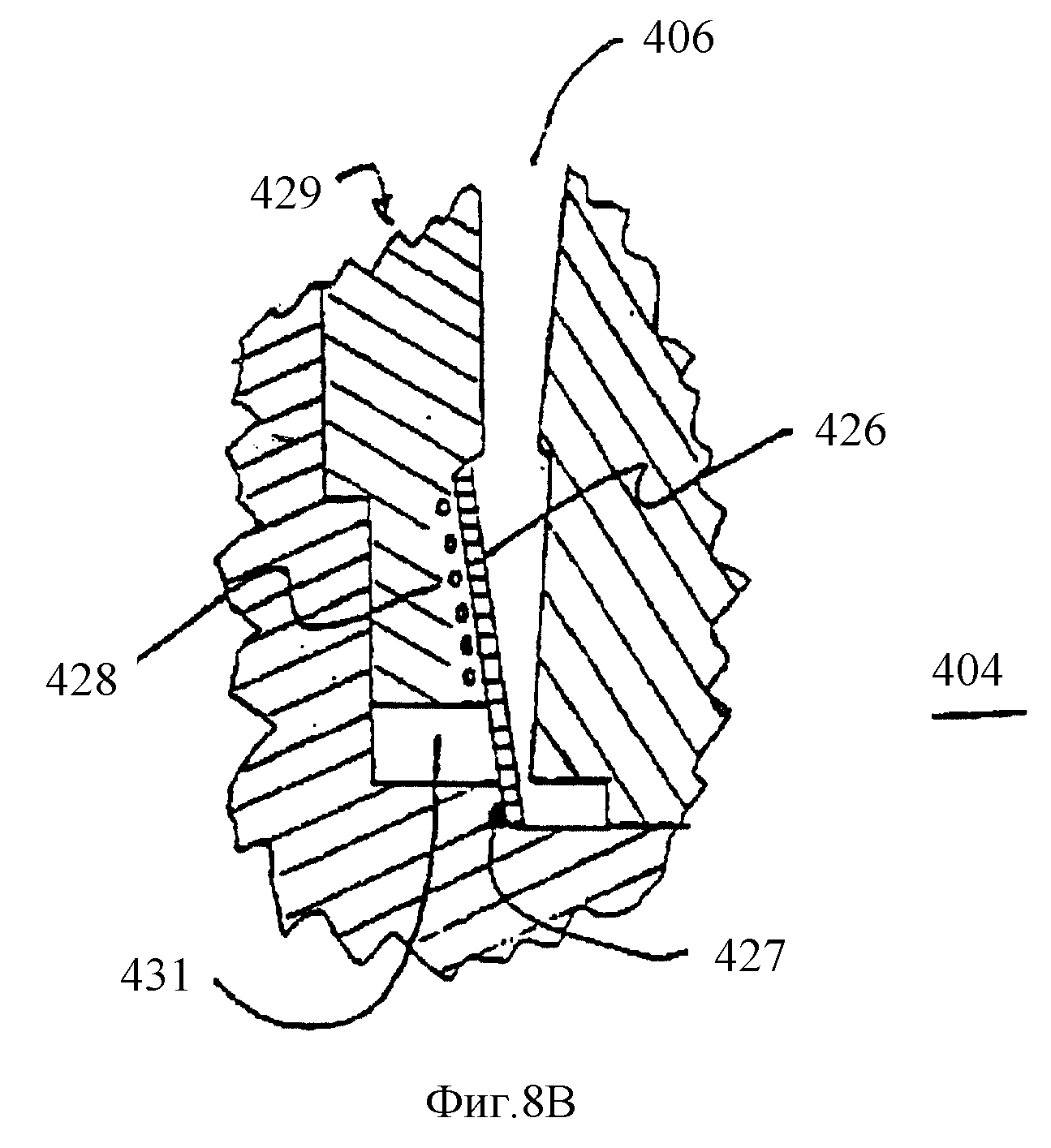

на фиг. 8B показано

увеличенное изображение части фиг. 8, изображающее вентиль для впуска газа и канал для впуска газа;

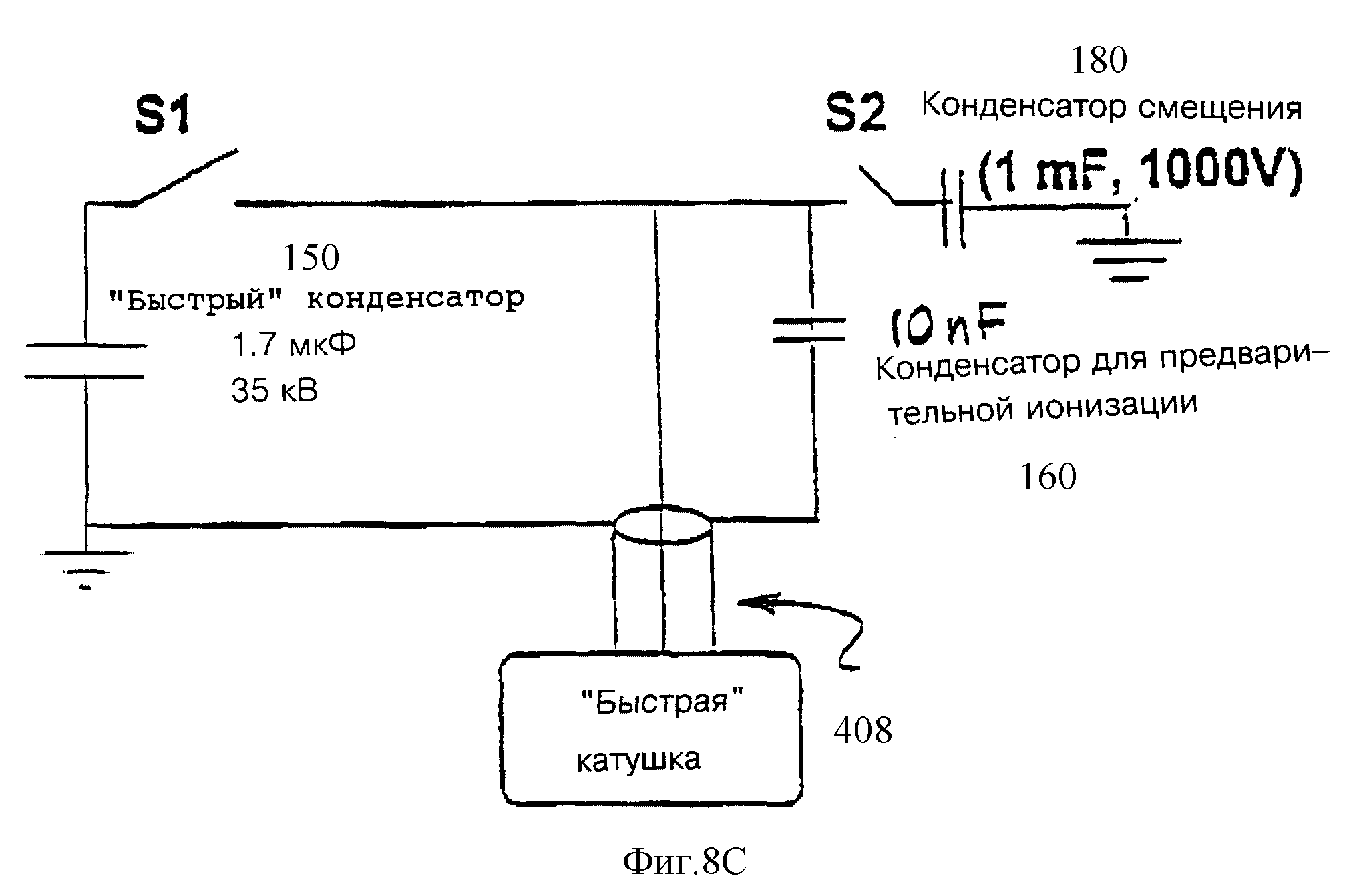

на фиг. 8C показана схема электрической цепи для "быстрой" катушки индуктивности;

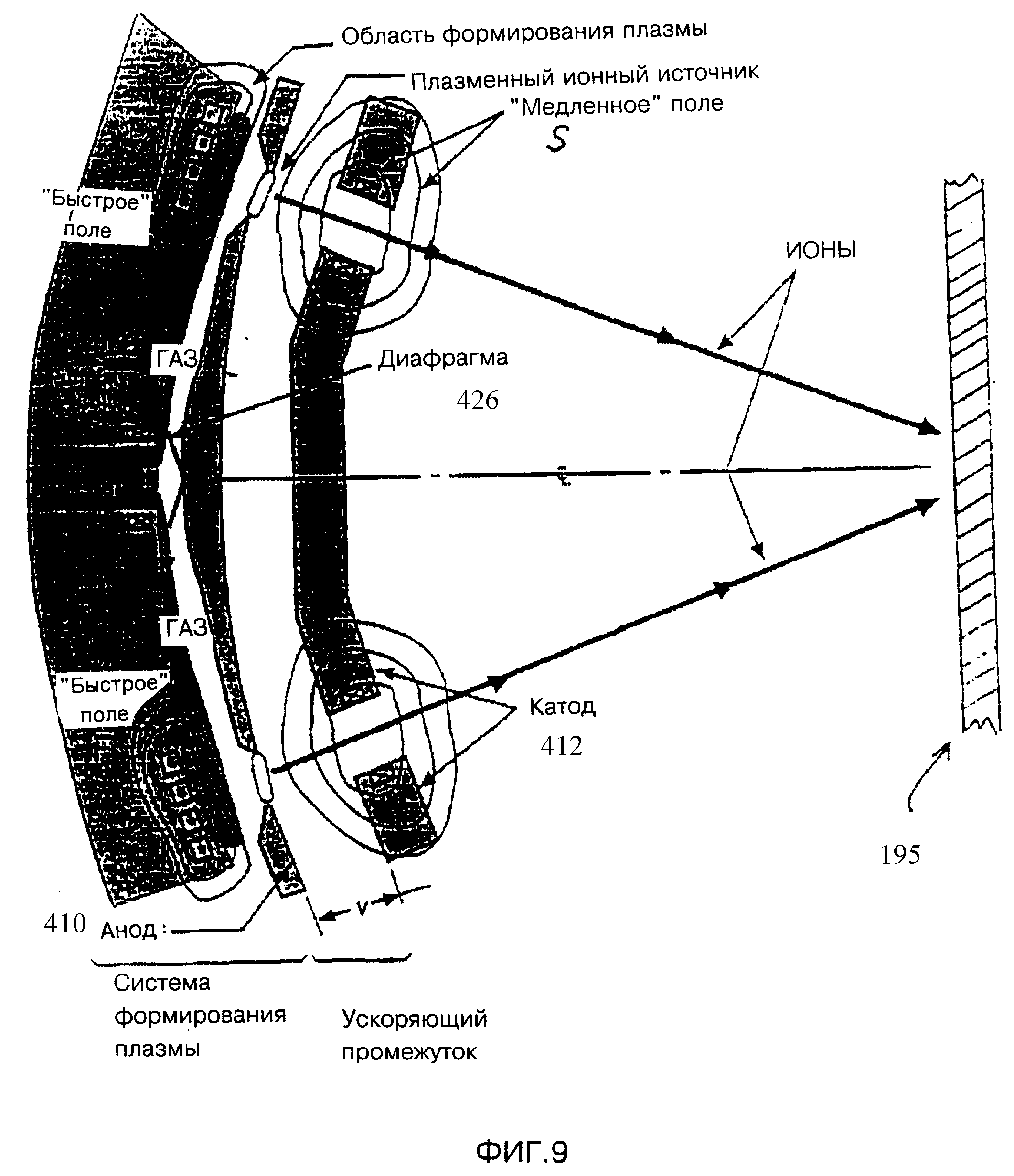

на фиг. 9 показано схематичное изображение поперечного сечения всего ионного диода с магнитной изоляцией плазмы.

Подробное описание изобретения

Данное изобретение наиболее

легко осуществляется любым из двух способов, называющихся "Обработка поверхности ионным пучком" (IBEST) и "Обработка поверхности электронным пучком" (EBEST), как показано на фиг. 1. Способы "Обработка

поверхности ионным пучком" и "Обработка поверхности электронным пучком" решают перечисленные выше проблемы путем создания промышленно применимых плотностей потоков (0,01-10 Дж/см2) из

выбираемых типов частиц с энергиями обычно больше 25 кэВ при длительности импульса от нескольких наносекунд до нескольких микросекунд. Значение этой новой возможности основывается на нескольких

факторах.

Способ "Обработка поверхности ионным пучком" использует технологию получения импульсной мощности и интенсивного ионного пучка для обработки поверхности полимера очень интенсивными, но относительно короткими импульсами ионов. Уже несколько лет существует возможность получать такие ионные импульсы во время одной или нескольких импульсных вспышек при относительно низкой (меньше 1 Гц) частоте повторения, но практическое применение таких импульсов ранее не было известно. Возможно это было вызвано тем, что эти методы не могли быть доведены до промышленного применения, частично из-за очень ограниченного срока службы (менее 1000 импульсов) основных компонентов и частично из-за строго ограниченной средней мощности.

Новая возможность, которая повышает значение этого способа, - это сочетание техники получения импульсной мощности с помощью генераторов RHEPP I и RHEPP II, разработанных фирмой Sandia National Laboratories, и техники получения интенсивного импульсного ионного пучка, как показано на примере диодов с магнитной изоляцией. Можно использовать множество способов получения и подачи интенсивных ионных импульсов на поверхность полимера. Диод с магнитной изоляцией плазмы в качестве источника импульсов высокого напряжения является показательным примером этой новой возможности. Эти технологии соединяются в новый рентабельный способ получения пучка ионов со средней мощностью сотни киловатт и более и кинетической энергией от десятков килоэлектронвольт до мегаэлектронвольт в виде интенсивных коротких импульсов (от 30 нс до 10 мкс). Такие импульсы ионных пучков могут вызывать вышеописанные эффекты. Эти показатели допускают низкую стоимость (порядка 0,1 центов/дм2) обработки больших объемов полимера с помощью систем с большим сроком службы (много более 1000 импульсов). Эта возможность является первой в своем роде.

Глубину обработки выбирают подбором различных типов ионов и их кинетических энергий. Во многих случаях желательно обработать только приповерхностную область полимера с целью получения прочной, устойчивой к царапинам и растворителям поверхности с улучшенными адгезионными свойствами. Для таких применений достаточно обработать лишь приповерхностную область глубиной, возможно, несколько микрон. Напротив, системы с высокоэнергетическими импульсными электронными пучками воздействуют на глубину порядка нескольких миллиметров до остановки электрона в полимере. Таким образом, возможность использовать высокоэнергетические ионные импульсы и подбирать ионную энергию и тип частиц для обработки только до заданной глубины позволяет значительно уменьшить (обычно до 1000 раз) энергию, необходимую на единицу площади, получая в то же время желательные изменения свойств в приповерхностной области.

Существуют другие преимущества использования импульсов высокоэнергетических ионных пучков. Возможность выработать короткий, большой интенсивности импульс (0,01-10 Дж/см2) ионов за время от нескольких наносекунд до нескольких микросекунд обеспечивает сравнительно однородную, высокой плотности обработку приповерхностной области, внутри которой продукты реакции (например, ионы полимера, возбужденные состояния, свободные радикалы), являющиеся результатом взаимодействия с энергетическими ионами, могут непосредственно взаимодействовать с другими такими же продуктами реакции, а также с невозбужденными молекулами полимера. Этот тип химической реакции отличается от случая малой ионной плотности, при котором индуцированные ионами продукты реакции взаимодействуют только с соседними невозбужденными молекулами полимера. Ни один из существующих способов не позволяет достигать условий, требуемых для выполнения желаемой высокоинтенсивной обработки. Эта новая возможность позволяет осуществить изменения в химии полимеров и структуре связей полимеров (фиг. 2 и 3) и улучшить адгезию покрытий к различным полимерным поверхностям (фиг. 4 и 5). Этот новый способ также позволяет получать новые топологии поверхности, составы, химические соединения и структурные связи благодаря новой возможности высокоинтенсивной обработки.

В соответствии с результатом моделирования по известной компьютерной программе TRIM-90 локальная доза от иона H+ с энергией 400 кэВ, движущегося через поликарбонат (плотность 1,22 г/см2), приблизительно равна 1,3 • 10-10 Дж/г (1,3 • 10-5 рад) на падающий ион H+. Импульс с энергией 0,25 Дж ионов H+ с энергией 400 кэВ содержит 4 • 1012 ионов H+. Это дает локальную дозу приблизительно 50 Мрад (0,5 Дж/кг), поданную за 100 нс при мощности дозы 5 • 106 Мрад/с. За это время температура полимера повышается приблизительно на 500 К. Для ионов H+ с энергией 400 кэВ радиус rр для эффектов, возникающих вокруг ионного трека (вследствие ионизации, возбуждения и эффектов, происходящих из-за образования вторичных электронов и последующей ионизации и возбуждения, а также эффектов, возникающих из-за окружающей области), равен приблизительно 15 нм (Radiation Effects on Polymers, под ред. R. Clough & S. Shalably, Ch.2, h.48). Плотность, необходимая для перекрытия эффектов, производимых этими треками, имеет место, когда плотность падающих ионов превышает N = (1/2 rр)2 = 1 • 1011см2. Полученная плотность падающих ионов 4 • 1012 намного превышает этот порог и позволяет получить значительное увеличение плотности продуктов реакции, так как они подаются за время, меньшее или сравнимое со временем рекомбинации продуктов реакции, образовавшихся вдоль трека. Вследствие перекрытия треков данная обработка поверхности является микроскопически однородной.

Существуют другие аспекты использования обработки полимеров высокоинтенсивным импульсным ионным пучком, требующие анализа. Как отмечено выше, повышение температуры от импульса ионов с плотностью потока 0,25 Дж/см2 для поликарбоната составляет около 500К. Если одного импульса достаточно для желаемой обработки, то этот уровень повышения температуры безопасен для большинства полимеров. Однако, если необходима обработка несколькими импульсами, необходимо время для охлаждения поверхности полимера между импульсами, иначе температура повысится намного больше, что, возможно, вызовет значительные проблемы. Также, если повышение температуры продолжается слишком долго, полимер может быть поврежден. Существенной проблемой здесь является крайне низкая теплопроводность некоторых полимеров.

Характеристическое время рассеивания

тепла на расстояние λ в материале определяется как

Δt ~ cρλ2/k,

где c - удельная теплоемкость (на грамм) полимера, ρ - плотность

полимера и k - теплопроводность полимера.

Используя это соотношение, легко показать, что увеличение температуры выше температуры объема полимера снижается примерно до 250К через примерно 3 мкс и до всего лишь 30К через примерно 250 мкс. Несомненно, многократные импульсы не вызовут проблем пока частота повторения составляет менее 105 в секунду при требуемой величине максимум 1000 импульсов в секунду. Проблема повреждения полимера от одного импульса не решается столь очевидно, но материал должен быть очень чувствительным, чтобы испытать существенные повреждения от такого умеренного повышения температуры, которое фактически падает за 10 мкс.

Другой вопрос, вытекающий из температурного временного анализа, касается толщины приповерхностной области полимера, которая может быть возбуждена. При необходимости можно облучить область толщиной порядка 100 мкм. Для такого толстого слоя температурная временная постоянная равна примерно 2 миллисекундам. Несомненно, это не дает возможности ни быстрого охлаждения, ни крайне быстрого нагрева, но также не представляет значительного ограничения для использования импульсной ионно-лучевой обработки поверхностей полимера.

Возможность подавать большие плотности потока ионов на поверхность в виде короткого импульса позволяет использовать этот процесс как для пиролиза (удаления водорода и/или кислорода) поверхностей полимера, так и для травления и изменения геометрии поверхности. Пример возможности изменения поверхностной геометрии приведен на фиг. 6, где показана поверхность полиэтилена, которая была обработана ионным пучком плотностью приблизительно 0,5 Дж/см2, в результате чего образована относительно однородная структура отверстий или ямок микронных размеров. При изменении полимера подобным образом возможен положительный эффект за счет обеспечения регулирования электропроводности, увеличения площади поверхности, улучшения адгезии покрытий и, при литографии, возможности менять эти свойства вдоль поверхности.

Комбинация уменьшенной энергии на единицу площади и высокой интенсивности, достижимой с помощью повторяющихся импульсов согласно этому новому способу, делают возможной прежде всего очень быструю обработку поверхностей полимера при низкой стоимости без использования каких-либо реактивов. Установлено, что при этой технике возможны скорости обработки более 9,3 м2/c при стоимости 0,11 центов/дм2.

Настоящее изобретение впервые обеспечивает возможность получения высоких плотностей свободных радикалов, даже таких плотностей, при которых эффекты от продуктов реакции из соседних ионных треков перекрываются. Это позволяет использовать совершенно новый способ обработки облучением, при котором продукты реакции сильнее взаимодействуют друг с другом, а не просто с полимером.

Существующие непрерывные способы дают дозы порядка 500 Мрад в час (0,14 Мрад/с). Известные импульсные способы используют электронные пучки большой длительности или исследовательские ускорители с очень низкой средней энергией с мощностью дозы порядка 105 Мрад/с. Этого недостаточно для создания перекрывающихся треков. Обычные мощности дозы в предлагаемом процессе будут 100 Мрад за 1 • 0-7 секунды (более 108 Мрад/с), то есть приблизительно на три порядка больше. Результатом этого является то, что более высокая плотность радикалов позволит свободным радикалам быстро соединяться друг с другом, в результате чего возрастет эффективность образования поперечных связей и других реакций. При существующих методах свободные радикалы могут оставаться несвязанными часы и дни, соединяясь в результате во многих случаях с кислородом и постоянно ограничивая цепь, что приводит скорее к разрыву, чем к сшиванию.

Возможность локализовать обработку на поверхности приведет во многих применениях к значительному уменьшению стоимости. Существующие способы используют частицы, которые проникают намного глубже в материал (более 1 мм), чем ионные пучки (несколько микрон или меньше). Уменьшение проникновения уменьшает на несколько порядков энергию, необходимую для достижения той же локальной дозы обработки, соответственно уменьшая стоимость обработки в применениях, требующих только приповерхностной обработки.

Этот процесс делает возможной быструю обработку материала благодаря его интенсивной и импульсной природе. Короткий импульс позволяет легко контролировать и ограничивать локальную дозу и нагрев поверхности, делая возможным ее охлаждение между импульсами и сохраняя при этом преимущества высокой интенсивности.

В дополнение к продуктам реакции этот способ, из-за его высокой интенсивности, также может изменить поверхность полимера, меняя ее топологию. На фиг. 6A и 6B показан пример такого изменения. Ямки, образовавшиеся на поверхности, могут быть полезными по разным причинам, включая возможность для осажденных пленок легче механически сцепляться с шероховатой поверхностью. Пиролиз и травление поверхности путем абляции становятся доступными способами благодаря высокой интенсивности. Короткие импульсы этого процесса позволяют использовать эти эффекты вблизи поверхности без влияния на нижележащий материал.

Другим важным преимуществом этого способа с короткими импульсами является то, что поверхность полимера может нагреваться до температур, более высоких, чем при процессе с длинными импульсами, без деградации из-за нагрева. Нагрев до высокой температуры на очень короткое время не дает деградации полимера, которая может возникнуть при аналогичной температуре за длительный промежуток времени. Например, импульсный лазерный нагрев показал, что каптон может быть нагрет до 1000oC на микросекунды без отрицательных эффектов. Это преимущество тоже может дать положительный эффект в случаях, когда желательна обработка при повышенной температуре.

На фиг. 1 показано поперечное сечение полимера, подвергающегося облучению в процессе согласно данному изобретению. В описываемом процессе используются ионные пучки, но пучки электронов и гамма-лучей также могут применяться в этом процессе. Ионы 100 импульсного ионного пучка проникают в поверхность 115 полимера 116 на глубину 117, определяемую типом и кинетической энергией используемых частиц. Эффекты облучения наиболее выражены в верхней области между уровнями 115 и 117. Тепло, созданное в этой области ионным импульсом, очень быстро рассеивается в область полимера, лежащую ниже границы 117, таким образом предотвращая отрицательные эффекты долговременного увеличения температуры в верхней области. На этом чертеже также показан другой слой материала 112, нанесенный на верхнюю границу 115 полимера 116. Этот слой может быть одним из двух различных типов материалов. Если он используется как маска, он будет защищать нижележащую область полимера от эффектов облучения. Если это поверхностный покрывающий слой для полимера или другого материала, который предназначен для нанесения более или менее постоянным способом на верхнюю поверхность полимера или включения в поверхность полимера, то через этот материал ионные пучки должны проходить в такой степени, какая необходима, чтобы или соединить материал на границе 115 с полимером, или расплавить его, или вызвать диффузию внутрь материала. Например, пучок ионов H+ с энергией 0,4 Мэв имеет длину пробега в полипропилене 5 мкм и вызывает увеличение температуры на 110К при импульсе 10 Мрад (0,1 Дж/см2). Результирующая ионизация и разрыв связей полимера, вызванный ионным импульсом, образуют свободные радикалы, которые затем снова соединяются для сшивания полимерных цепочек внутри поверхности полимера. Кроме того, материал 112 соответствующего типа, такой как эпоксидный или другой полимерный материал, будет обработан ионным импульсом и связан с нижележащим полимером.

Пучок электронов с энергией 30 кэВ с длиной пробега 10 микрон в полипропилене вызывает увеличение температуры на 112oC для импульса 10 Мрад (0,2 Дж/см2) и вызывает изменения полимера, аналогичные описанным выше для облучения ионным пучком.

На фиг. 2 показан график, полученный с помощью рентгеновской фотоэмиссионной спектроскопии, изображающий изменения в химии полимера каптона (полиимида) при контрольных условиях без облучения, после облучения импульсом ионного пучка малой дозы (смешанный углерод, пучок электронов с энергией 0,2-0,6 МэВ) и после облучения пучком малой дозы через толстый слой (50-100 нм) кислородсодержащего покрытия. График показывает, что уровень карбоновой кислоты в полимере каптоне увеличился при обработке импульсным ионным пучком, подтверждая химические изменения, произошедшие в процессе обработки.

На фиг. 3 показан график, полученный с помощью инфракрасного Фурье-спектрометра, изображающий сдвиг химических характеристик в поликарбонате до и после обработки импульсным ионным пучком. Параметры обработки были приблизительно следующими: плотность потока 0,5 Дж/см2, смесь ионов H+ и C+, поданных в импульсе приблизительно за 200 нс.

На фиг. 4 показана микрофотография, изображающая изменение поверхностной геометрии полипропилена, покрытого микронным слоем меди, на переходе между обработанной и необработанной поверхностью. Параметры обработки те же. Другие испытания этого материала показали улучшенную адгезию меди к поликарбонату в аналогично обработанных областях.

На фиг. 5 показана столбцовая диаграмма, изображающая адгезионную прочность как функцию интенсивности обработки для поликарбоната, покрытого микронным слоем меди. К медному покрытию был прикреплен контакт и его тянули до отделения слоя меди от поликарбоната. Уровни обработки были: 0,1 Дж/см2 (низкий), 0,5 Дж/см2 (средний) и 1-2 Дж/см2 (высокий).

На фиг. 6A показана микрофотография необработанной поверхности полиэтилена. На фиг. 6B показана микрофотография поверхности после обработки при 0,5-1,0 Дж/см2 для образования показанной поверхности с однородными ямками. Такая обработанная поверхность имеет улучшенные адгезионные характеристики.

Для осуществления изобретения требуется система, способная подавать ионные пучки требуемой мощности и длительности, с рабочим периодом, допускающим коммерческое использование. Одна такая система описана в заявках на патент США N 08/153 248, поданной 16 ноября 1993 г., N 08/317 948, поданной 4 октября 1994 г. и N 08/340 519, поданной 16 ноября 1994 г., которые полностью включены в данное изобретение путем ссылки. В последующем обсуждении используются выдержки из этих изобретений для описания лучшего известного способа осуществления этого изобретения.

Последующее обсуждение представляет собой описание системы для получения ионных пучков для обработки поверхности различных материалов. Эта система имеет две главные подсистемы: импульсный генератор и ионный диод с магнитной изоляцией (магнитным удержанием) плазмы.

Ионный диод с магнитной изоляцией плазмы, объединенный с источником повторяющихся высокоэнергетических импульсов (RHEPP), образует систему генерации ионного пучка с высокой средней мощностью и циклическим режимом с увеличенным числом рабочих циклов для обработки больших площадей поверхности материалов при коммерчески привлекательной стоимости. В частности, генератор ионного пучка согласно настоящему изобретению может обеспечить на выходе импульсные ионные пучки с высокой средней мощностью (1 кВт-4 МВт) с энергией 0,025-2,5 МэВ и длительностью или длиной импульса от 10 нс до 2 мкс или более, если это необходимо для конкретного применения. Генератор ионного пучка может прямо направлять энергию в поверхностные слои материала. Глубина обработки контролируется изменением энергии и типа ионов, а также длины импульса. Ионный диод с магнитной изоляцией может быть соединен с другими генераторами с меньшим расходом потребляемой мощности.

Первым компонентом в системе генерации импульсного ионного пучка является компактная, электрически экономичная, формирующая повторяющиеся импульсы и использующая магнитные переключатели система импульсного электропитания, способная осуществлять 109 импульсных рабочих циклов, подобная описанной в "H. C.Harjes et al. Pro 8th IEEE Int. Pulsed Power Conference (1991)", "D.L. Jonson et al. Results of Initial Testing of the Four Stage RHEPP Accelerator, pp. 437-440" и "C.Harjes et al. Characterization of the RHEPP 1 μs Magnetic Pulse Compression Module, pp. 787-790", обе последние работы перепечатаны в "Digest of Technical Papers of the Ninth IEEE International Pulsed Power Conference, June, 1993". Все указанные работы полностью включены в данное описание путем ссылки. Эти работы вместе с приведенным ниже обсуждением делают изготовление таких импульсных генераторов понятным для специалистов.

Блок-схема системы питания, изготовленной согласно теории данного изобретения, показана на фиг. 7. В данной конкретной системе для преобразования первичной подводимой мощности в сигнал в виде импульсов с напряжением до 2,5 MB, шириной на полувысоте (на уровне половины амплитуды) 60 мкс, энергией 2,9 кДж и частотой 120 Гц для подачи в источник ионного пучка используется несколько каскадов магнитного сжатия импульса и вольтодобавки. Система питания преобразует переменный ток от местной сети питания в форму, пригодную для использования в источнике 25 ионного пучка.

Как показано на фиг. 7, в одном из вариантов выполнения изобретения система питания содержит двигатель 5, приводящий в действие генератор 10 переменного тока. Генератор 10 переменного тока подает сигнал в систему 15 сжатия импульсов, которая имеет две подсистемы: компрессор 12 импульсов длительностью 1 мкс и линию 14 формирования импульсов. Система 15 сжатия импульсов подает импульсы на линейный индуктивный умножитель 20 напряжения, который направляет импульсы на источник 25 ионного пучка.

Согласно одному из вариантов выполнения изобретения генератор 10 переменного тока дает мощность 600 кВт и частоту 120 Гц. В униполярном режиме он подает эффективный ток 210 A при эффективном напряжении 3200 В с коэффициентом мощности 0,88 на систему 15 сжатия импульсов (компрессор с магнитными переключателями). Генератор переменного тока приводится в действие двигателем, подключенным к местной сети питания напряжением 480 В. Конкретный генератор переменного тока, используемый здесь, сконструирован компанией Westinghouse Corporation и изготовлен фирмой Sandia National Laboratories в Альбукерке, Нью-Мексико. Он подробно описан в статье "R.M.Calfo et al. "Design and Test of a Continuous Duty Pulsed AC Generator", the Proceedings of the 8th IEEE Pulsed Power Conference, pp. 715-718, June, 1991, San Diego, California". Эта работа полностью включена в данное описание в виде ссылки. Эта конкретная система питания была выбрана и изготовлена из-за относительной простоты ее согласования с различными нагрузками. Могут быть выбраны другие источники питания, даже более оптимизированные для конкретного применения. Например, может быть использован источник питания фирмы "Magna-Amp, Inc.", содержащий ряд повышающих трансформаторов, соединенных с местной электрической сетью, и подходящий выпрямитель. Однако настоящая система была изготовлена и работает достаточно хорошо.

В одном из вариантов выполнения изобретения система 15 сжатия импульсов разделена на две подсистемы, одна из которых является обычным устройством 12 сжатия импульсов, состоящим из многих каскадов магнитных переключателей (т. е. насыщающихся реакторов), работа которых хорошо известна специалистам. Эта подсистема показана более подробно на (фиг. 7A. Основным предназначением каждого из каскадов является сжатие длительности (времени перехода) и увеличение амплитуды напряжения импульса, полученного от предыдущего каскада. Так как эти переключатели имеют очень малые потери, то относительно малая мощность теряется на нагрев и энергия каждого импульса при движении от каскада к каскаду уменьшается незначительно. Конкретная подсистема, использованная здесь, подробно описана в "H.C.Harjes et al. Characterization of the RHEEP 1 μs Magnetic Pulses Compression Module, 9th IEEE lnternational Pulsed Power Conference, pp. 787-790, Albuquerque, NM, June, 1993". Эта статья полностью включена в данное описание путем ссылки. Физические размеры каскадов, разработанных для данной системы, достаточно большие. Для экономии пространства можно было бы заменить первые несколько каскадов соответственно разработанными кремниевыми триодными тиристорами для получения того же сжатия импульсов.

Эти каскады 12 преобразуют выходной сигнал генератора 10 переменного тока в сигнал, форма которого соответствует заряду индуктивно-емкостной цепи, который затем поступает во вторую подсистему 14, содержащую элемент линии формирования импульсов по схеме удвоения напряжения Блюмляйна. Линия формирования импульсов представляет собой триаксиальную линию с водяной изоляцией, преобразующую входной сигнал в трапецеидальный импульс с плоской вершиной, длительностями нарастания и спада 15 нс и шириной на полувысоте 60 нс.

Конструкция и работа этого устройства подробно описаны в статье "J.L. Johnson et al. Results of Initial Testing of the Four Stage RHEPP Accelerator, 9th IEEE International Pulsed Power Conference, pp.437-440, Albuquerque, NM, June, 1993". Эта статья также полностью включена в данное описание путем ссылки. Изображение поперечного сечения линии формирования импульсов показано на фиг. 7B.

Система 15 сжатия импульсов подает однополярные импульсы напряжением 250 кВ, длительностью нарастания 15 нс, шириной на полувысоте 60 нс, мощностью 4 кДж с частотой 120 Гц на линейный индуктивный умножитель 20 напряжения (устройство сложения напряжений). В предпочтительном варианте выполнения изобретения устройство 15 сжатия импульсов должно иметь КПД более 80% и состоять из надежных компонентов с большим сроком службы (порядка 109-1010 импульсов). Предпочтительно использовать магнитные переключатели во всех каскадах MS1-MS5 сжатия импульсов, так как они могут выдерживать очень большую пиковую мощность (т.е. высокие напряжения и токи) и в основном являются твердотельными устройствами с большим сроком службы. На фиг. 7A показаны пять каскадов сжатия, используемых в этом варианте выполнения, а также линия 14 формирования импульсов. Питание подается в систему 15 сжатия импульсов от генератора 10 переменного тока и через магнитные переключатели MS1-MS5 поступает в линию 14 формирования импульсов. Линия формирования импульсов соединена с линейным индукционным умножителем 20 напряжения, описанным ниже. Как показано на чертеже, второй и третий магнитные переключатели MS2 и MS3 разделены повышающим трансформатором Т1. Переключатель MS6 является инверсным переключателем для линии формирования импульсов.

Элемент линии 14 формирования импульсов схематично показан на фиг. 7A, а его поперечное сечение - на фиг. 7B. MS6 на фиг. 7A соответствует инверсному переключателю 302 на фиг. 7B, размещенному на внутренней стороне триаксиальной секции 314 линии формирования импульсов. Также показаны выходной переключатель 304 и зарядные сердечники 306. Область 310 заполнена деионизованной водой в качестве диэлектрика. Внутренняя область 308 заполнена воздухом и содержит змеевики с маслом (не показаны) для выходных переключателей 304. Выходной сигнал линии формирования импульсов подается параллельно на каждый отдельный каскад 20 линейного индукционного умножителя напряжения, причем положительный потенциал идет через проводник 316 и оболочку 318 линии формирования импульсов, служащую заземлением. Положительные проводники 316 соединены с каждым каскадом линейного индукционного умножителя напряжения.

Предпочтительно, чтобы линейный индукционный умножитель 20 был изолирован жидким диэлектриком. Он соединен с выходом линии формирования импульсов и может иметь различное число каскадов для получения требуемого напряжения и подачи его на источник пучка ионов. Линейный индукционный умножитель 20, имеющий 10 каскадов по 250 кВ каждый, может подавать номинальные импульсы напряжением 2,5 MB, энергией 2,9 кДж и частотой 120 Гц на источник 25 ионного пучка. Для большинства способов обработки ионным пучком линейный индукционный умножитель был выполнен в виде 4 каскадов по 250 кВ каждый, так что он подавал в общем 1,0 MB на источник ионного пучка. Однако это напряжение можно увеличить или уменьшить изменением числа каскадов в линейном индукционном умножителе для выполнения обработки конкретного материала. Номинальный выходной импульс линейного индукционного умножителя 20 такой же, как от линии формирования импульсов, а именно трапецеидальный с длительностью нарастания и спада 15 нс и шириной на полувысоте 60 нс. На фиг. 7C показано поперечное сечение 4-каскадного линейного индукционного умножителя напряжения. Четыре каскада 320, 322, 324 и 326 собраны так, как показано на чертеже, на их вход подаются положительные импульсы от линии формирования импульсов по кабелям 321, 323, 325 и 327. Каскады разделены промежутками 330 и окружены трансформаторным маслом для охлаждения. Выходные сигналы выходных каскадов линейного индукционного умножителя напряжения суммируются для подачи одного общего импульса на источник 25 ионного пучка, показанный здесь схематично, расположенный внутри вакуумной камеры 332, часть которой показана на изображении. Как и у линии формирования импульсов, внешняя оболочка линейного индукционного умножителя напряжения соединена с землей.

Описанная система P питания (фиг. 7) может работать непрерывно с частотой повторения импульсов 120 Гц, подавая до 2,5 кДж энергии за каждый импульс, длящийся 60 нс. Конкретная описанная здесь система питания может подавать импульсные сигналы длительностью около 20-1000 нс с энергией ионного пучка 0,25-2,5 МэВ. Система P питания может работать с КПД 50% при преобразовании сетевой мощности в энергию, подаваемую в согласованную нагрузку. Система P питания использует каскады сжатия импульсов с низкими потерями, содержащие, например, магнитные материалы с низкими потерями и твердотельные компоненты, для преобразования переменного напряжения в короткие высоковольтные импульсы.

Возможность повышать напряжение от 250 кВ или менее до нескольких мегавольт с помощью множества линейных индукционных умножителей напряжения, содержащих магнитные материалы с низкими потерями, является принципиальной, когда требуется высокое напряжение, хотя можно использовать однокаскадный источник импульсов, при этом отпадает необходимость в каскадном генераторе вольтодобавки.

Система питания может работать при относительно малом сопротивлении нагрузки (менее 100 Ом), что также выделяет ее из многих других систем периодической подачи мощности, таких как системы, содержащие трансформаторы. Это свойство обеспечивает высокую скорость обработки и обработку больших площадей (от 5 до более 1000 см2) одним импульсом, что уменьшает краевые эффекты на переходе между обработанной и необработанной площадями.

Второй частью системы импульсного ионного пучка является источник 25 ионного пучка с магнитной изоляцией анодной плазмы (показанный на фиг. 8). Источник ионного пучка с магнитной изоляцией может работать в периодическом режиме и эффективно использовать импульсный сигнал системы питания для преобразования молекул газа в высокоэнергетический импульсный ионный пучок. Он также может работать в режиме одиночных импульсов, если это необходимо для конкретного применения. Предшественником источника ионного пучка является ионный диод, описанный в целом в работе "J.B.Greenly et al. Plasma Anode Ion Diode Research at Cornell: Pepetitive Pulse and 0,1 TW Single Pulse Experiments, Proceedings of the 8th Intl. Conf. on High Power Particle Beams (1990)", полностью включенной в данное описание в виде ссылки. Хотя этот диод значительно отличается от ионного диода, используемого в настоящей системе, описанной выше, обсуждение основных принципов работы этого устройства представляет интерес.

На фиг. 3 показан источник 25 ионного пучка, согласно принципам настоящего изобретения. Источником 25 ионного пучка является источник анодной плазмы с магнитной изоляцией. На фиг. 8 показано изображение частичного поперечного сечения одной симметричной части источника 25 ионного пучка или источника плазмы с магнитной изоляцией. Источник 25 ионного пучка или источник плазмы с магнитной изоляцией создает трубчатый ионный пучок K, который может быть сфокусирован в широкой области симметрично относительно показанной оси 400 X-X. В блоке электродов катода 30 "медленные" (время нарастания 1 мкс) катушки 414 индуктивности создают магнитный поток S (как показано на фиг. 8A), который обеспечивает магнитную изоляцию ускоряющего промежутка между катодами 412 и анодами 410. Анодные электроды 410 также формируют магнитный поток. "Медленные" катушки 414 индуктивности охлаждаются примыкающими водяными линиями (не показаны), встроенными в конструкцию 30, в которой закреплены катоды 412 и "медленные" катушки 414 индуктивности. Основная часть устройства источника с магнитной изоляцией, показанная на этом чертеже, имеет 18 см в высоту и ширину. Полностью ионный диод с магнитной изоляцией можно представить, если повернуть часть поперечного сечения, показанную на фиг. 8, вокруг центральной оси 400 прибора до образования устройства цилиндрической формы. Полное изображение поперечного сечения устройства показано на фиг. 9.

Источник 25 ионного пучка или источник плазмы с магнитной изоляцией работает следующим образом. Блок 404 быстродействующего газового вентиля, размещенный в анодном блоке 35, формирует кратковременную (200 мкс) газовую струю, которая выходит через сверхзвуковое сопло 406 с формированием сильнолокализованного объема газа непосредственно перед поверхностью "быстрой" задающей катушки 408 индуктивности, размещенной в изолированной структуре 420. Сопло сконструировано так, чтобы препятствовать любому поперечному потоку неионизированного газа в промежутке между анодами 410 и катодами 412. После первичной ионизации газа индуцированным полем в течение 1 мкс "быстрая" задающая катушка 408 индуктивности полностью заряжается от "быстрой" емкости 150, индуцируя при этом напряжение 20 кВ, приложенное к объему газа, создавая разряд до полной ионизации газа и сдвигая полученную плазму к анодным электродам 410 за 1,5 мкс или менее для формирования тонкого слоя плазмы, удерживаемого магнитным полем. Плазма на мгновение тормозится у сепаратрисы (В=0) рядом с изолирующим полем S, созданным "медленными" катушками 414 индуктивности, ожидая главного ускоряющего положительного электрического импульса, подаваемого на аноды 410 от рассмотренного выше линейного индукционного умножителя напряжения.

Газ может быть эффективно предварительно ионизирован при подключении небольшого конденсатора 160 параллельно "быстрой" катушке индуктивности. Осцилляции поля, вызванные этим колебательным контуром, предварительно ионизируют газ перед анодной "быстрой" катушкой индуктивности. Электрическая схема этой цепи показана на фиг. 8C.

Обнаружено также, что для регулирования начального положения образования плазмы в струйном газовом импульсе до этапа первичной ионизации перед подачей импульса на "быструю" катушку индуктивности следует отрегулировать конфигурацию магнитного поля в промежутке между "быстрой" катушкой индуктивности и анодом. Для этого "медленный" конденсатор 180 смещения и цепь защиты устанавливаются параллельно "быстрой" катушке индуктивности и отделяются от нее управляемым переключателем S2. Таким образом, медленное поле смещения создается до первичной ионизации газа "быстрой" катушкой индуктивности. Эта схема показана на фиг. 8C.

Рассмотрим подробнее электрическую схему для "быстрой" катушки индуктивности, показанную на фиг. 8C. До начала подачи главного емкостного импульса конденсатор 180 поля смещения подает ток с длительностью возрастания более 1 мкс на "быструю" катушку индуктивности. Это позволяет регулировать конфигурацию поля, созданного "быстрым" конденсатором. "Быстрый" конденсатор 150 подает импульс с длительностью возрастания 1 мкс на "быструю" катушку индуктивности. Конденсатор 160 первичной ионизации вызывает изменение напряжения на "быстрой" катушке индуктивности с периодом намного менее 1 мкс, создающее сильное осциллирующее электрическое поле в ионизируемом газе, вызывающее частичную ионизацию газа. Возрастающее магнитное поле, созданное "быстрой" катушкой 408 индуктивности, отталкивает ионизированный газ от "быстрой" катушки индуктивности, а ранее созданное магнитное поле "медленной" катушки 414 индуктивности останавливает его.

После первичной ионизации "быстрая" катушка индуктивности затем полностью заряжается, как описано выше, для окончательного превращения газа в плазму. После этого импульса поле "сжимается" обратно в "быструю" катушку индуктивности, которую соединяют с резистивной нагрузкой, которую в свою очередь соединяют с теплоотводом (на чертеже не показано). В настоящем варианте выполнения изобретения каналы охлаждения размещают в опорной конструкции, однако возможны и другие относительно простые решения. Таким способом избегают нагрева "быстрой" катушки индуктивности.

"Быстрые" катушки 408 индуктивности сконструированы на основе упомянутых в ссылке "быстрых" катушек с несколькими отличиями, так же как и теплоотвод, упомянутый выше. Промежуток между "быстрой" катушкой индуктивности и электродами 410 анода уменьшен, в результате чего необходимая магнитная энергия уменьшена более чем на 50%. Уменьшение энергии позволяет использовать большую частоту повторения и упрощает систему питания "быстрых" катушек индуктивности. Другим усовершенствованием является конструкция нового анодного блока, формирующего поток.

Импульсный электрический сигнал от системы питания затем подается в блок 35 анода, ускоряя ионы плазмы и формируя ионный пучок K. Структура медленного (S) и быстрого (F) магнитного потоков во время вытягивания ионного пучка показана на фиг. 8A. На ней показано четкое разделение между потоком "быстрой" катушки индуктивности и потоком "медленной" катушки индуктивности. Оно достигается эффектами формирования потока анодами 410, а также отсутствием "медленной" катушки индуктивности в изолирующей структуре 420, как показано в первой из упомянутых статей по источникам плазмы с магнитной изоляцией. "Медленные" катушки индуктивности в настоящем ионном диоде с магнитной изоляцией расположены только в области катода источника с магнитной изоляцией. Это формирование пучка анодом в сочетании с размещением "медленных" катушек индуктивности в блоке катода отличается от показанного в упомянутой статье по источникам с магнитной изоляцией и допускает высокую частоту повторения и длительную работу предложенного ионного диода с магнитной изоляцией. Эта конструкция позволяет расположить сепаратрису (В=0) около поверхности анода, в результате чего выходящий ионный пучок имеет минимальное или нулевое вращение. Это минимальное вращение необходимо для эффективной подачи ионного пучка на обрабатываемый материал.

На фиг. 8B показано подробное изображение блока 404 газового вентиля и канала 425, по которому поступает газ от вентиля 404 к области перед "быстрой" катушкой 408 индуктивности. Канал 425 тщательно сконструирован для обеспечения накапливания газа в локализованной области "быстрой" катушки индуктивности с минимальным выходом за эту область. Детали поперечного сечения канала 425 сконструированы для сверхзвуковой транспортировки газовой струи. Конструкция разработана с помощью легко доступных компьютерных программ для расчета газового потока, известных специалистам. Задвижкой 426 газового вентиля управляет небольшая магнитная катушка 428 индуктивности, которая открывает и закрывает задвижку 426 при возбуждении ее от управляющей системы источника с магнитной изоляцией. Задвижка вентиля имеет шарнир в нижней части 427. Катушка 428 индуктивности смонтирована в керамической опорной конструкции 429 с большой теплопроводностью, которая отводит тепло к другой теплоотводящей конструкции, которая не показана. Альтернативно, охлаждаемые извне провода, окружающие катушку, также могут служить для удаления тепла от катушек индуктивности. Теплоотвод необходим для длительной работы источника с магнитной изоляцией. Газ подается к вентилю из емкости 431, расположенной за основанием задвижки. Емкость 431 соединена с большей емкостью, размещенной в центральном сердечнике ионного диода с магнитной изоляцией, как показано на фиг. 9.

Когда задвижка 426 открывается, вакуум в сопле 406 быстро затягивает газ в источник с магнитной изоляцией. Сопло создает направленный поток газа только в одном направлении, а не поперечно ему. Такого рода поперечный поток мог бы направить газ в промежуток между анодом и катодом, что создало бы паразитный пробой и другие эффекты. Уменьшение промежутка между "быстрой" катушкой индуктивности и анодом, рассмотренное выше, делает конструкцию сопла очень важной для успешной работы источника с магнитной изоляцией. К счастью, средства расчета газового потока доступны и они были использованы для создания сопла с улучшенным газовым потоком (большим числом Маха) и минимальными краевыми эффектами. Это усовершенствованное сопло имеет увеличенное отверстие, открывающееся в промежуток между "быстрой" катушкой индуктивности и ближним краем анода, диаметр которого изменяется от 9 до 15 мм, вместо трубы диаметром 6 мм с прямыми стенками в упомянутой ссылке, касающейся источника с магнитной изоляцией. Рабочее давление газа в вентиле возрастает от 34,5-172,5 кПа до 172,5-276 кПа. Эксперименты подтвердили значительное улучшение работы источника с магнитной изоляцией, как результат этой новой конструкции.

Предлагаемый ионный диод отличается от известных ионных диодов по нескольким параметрам. Вследствие малой загрузки газа за один импульс скорость восстановления вакуума в источнике плазмы с магнитной изоляцией такова, что допускает устойчивую работу с частотой 100 Гц и выше. Как сказано выше, геометрия магнитного поля существенно отличается от геометрии магнитного поля в известных ионных диодах. Известные диоды создают вращающиеся пучки, которые предназначены для таких применений, в которых ионный пучок после генерации в диоде распространяется в продольном магнитном поле. Для настоящей системы необходимо, чтобы ионный пучок, вытянутый из диода, распространялся в пространстве без поля на минимальное расстояние 20-30 см до поверхности материала. Конфигурация магнитного поля известных ионных диодов не позволяет этого, так как вследствие геометрии этих диодов ионные пучки пересекают магнитные линии и вращаются. Такие пучки будут быстро рассеиваться и станут непригодными для целей настоящего изобретения. Сдвиг "медленных" катушек индуктивности (катушки индуктивности магнитного поля, изолирующего диод) в сторону катода данного диода устраняет пересечение магнитного поля с пучком, но при этом требуется полное изменение конструкции магнитной системы для источника анодной плазмы.

В результате модификаций "быстрой" катушки индуктивности, описанных выше, расход энергии снижается в 5-10 раз по сравнению с известными конструкциями. Модификации включают: исключение "медленной" катушки индуктивности на стороне анода данного диода и цепей ее питания, лучший контроль за формой магнитного поля и контакт анодной плазмы с конструкцией электродов анода при использовании частично проницаемых для поля электродов, исключение отдельной катушки для первичной ионизации, используемой в известных ионных диодах, наличие цепи, подключаемой к "быстрой" катушке индуктивности, для подачи тока смещения для формирования магнитного поля, требуемого для размещения поверхности анодной плазмы в требуемом месте для уменьшения вращения пучка и оптимального распространения и фокусировки пучка, и изменение конструкции газового сопла для лучшей локализации газовой струи, что позволяет расположить "быструю" катушку индуктивности близко к межэлектродному промежутку диода, что в свою очередь уменьшает потребление энергии и сложность питания "быстрой" катушки индуктивности.

Плазму можно сформировать из множества типов молекул в газовой фазе. Система может использовать любой газ (включая водород, гелий, кислород, азот, фтор, неон, хлор и аргон) или любые испаряющиеся жидкости или металлы (включая литий, бериллий, бор, углерод, натрий, магний, алюминий, кремний, фосфор, серу и калий) для создания чистого источника ионов без расхода или повреждения любого другого компонента, кроме подаваемого к источнику газа. Ионный пучок К распространяется 20-30 см в вакууме (порядка 10-3) к широкой фокальной области (до 1000 см-3), расположенной в плоскости 195 мишени, показанной на фиг. 9, куда помещаются образцы материала для обработки, и площадь обработки может изменяться от 5 см2 до более 1000 см2.

Ионный источник 25 или источник плазмы с магнитной изоляцией может работать непрерывно с частотой повторения 100 Гц со сроком службы компонентов более 106. Ионный источник 25 или источник с магнитной изоляцией, согласно сущности настоящего изобретения, вытягивает ионы из анодной плазмы лучше, чем аноды с пробоем вдоль твердой диэлектрической поверхности, используемые в источниках одиночных импульсов ионных пучков. При использовании анода с пробоем обычно на поверхность материала вносятся различные загрязнения, часто с отрицательными последствиями. Одним из значительных преимуществ использования усовершенствованного источника с магнитной изоляцией, описанного здесь, является точный контроль компонентов ионного пучка путем контроля состава источника газа.

Реферат

Описывается способ обработки полимеров, включающий использование системы, содержащей источник импульсных ионных пучков, способный формировать импульсы высокоэнергетических ионов, и облучение по меньшей мере части одной поверхности полимера по меньшей мере одним из указанных импульсов, отличающийся тем, что используют источник, способный формировать по меньшей мере 1000 пространственно-непрерывных импульсов высокоэнергетических ионов без перерыва на ремонт или регулировку, при этом каждый указанный пространственно-непрерывный импульс имеет длительность менее 10 мкс, частоту повторения по меньшей мере 1 Гц и плотность потока энергии между 0,01 и 10 Дж/см2, а кинетическая энергия ионов превышает примерно 25 кэВ. Технический результат заключается в том, что обеспечивается высокая плотность возбужденных областей ионных треков внутри обработанных областей полимера при ограничении общего поглощения энергии, требуемого для такого возбуждения. Кроме того, данное изобретение делает возможным эффективное рассеивание тепла, создаваемого при облучении, и создание энергетически более эффективных средств облучения. 12 з.п.ф-лы, 9 ил.

Комментарии