Пленки из стирольных смол - RU2230757C2

Код документа: RU2230757C2

Чертежи

Описание

Настоящее изобретение относится к гидрофильной обработке пленок, изготовленных из стирольных смол, и использованию модификаторов для улучшения, например, антистатических свойств и свойства скольжения(скользкости) пленок. В частности, оно относится к пленкам, подлежащим механической переработке, например, на машине для изготовления мешков или аппликаторе пленок для окошек, в частности, пленок из стирольных смол, подходящих для использования в качестве пленок для окошек.

Вследствие своей жесткости и высокой прозрачности пленки из стирольных смол часто используют в качестве пищевых упаковочных пленок для салатов, шитаке (shiitake) и бананов, а также в качестве пленок для окошек (т.е. пленок, наносимых на окошки в конвертах).

Пленки из стирольных смол используют в качестве пищевых упаковочных пленок, поскольку им присуща высокая видимость пищевого продукта, обусловленная высокой прозрачностью и высокой паропроницаемостью, что в результате обеспечивает сохранность свежести пищевых продуктов со значительным испарением (например, сырого shiitake) в течение длительных промежутков времени. Полиэтиленовые пленки и полипропиленовые пленки, которые обладают низкой паропроницаемостью, непригодны для упаковки пищевых продуктов со значительным испарением.

В частности, пленки из стирольных смол часто используют в качестве пленок для окошек в конвертах, поскольку менее жестким пленкам (например, полиэтиленовым пленками, полипропиленовым пленкам) присущи такие недостатки, как образование складок, на стадии нанесения на окошки в конвертах, и поэтому они непригодны для этих целей.

Примером использования пленок из стирольных смол для изготовления пищевых упаковочных мешков в целях сохранения свежести является опубликованная заявка JP-A-8-230933, которая раскрывает пленку из стирольной смолы. Такая пленка в листовой форме может быть переработана в мешки, которые вручную заполняют пищевыми продуктами. Однако указанную пленку не подвергают никакой поверхностной обработке, что создает проблему сдвига при изготовлении мешков, поскольку сопротивление скольжению и сопротивление открыванию (т.е. легкость открытия мешков при заполнении их пищевыми продуктами) оказываются недостаточными на стадии автоматического заполнения мешков пищевыми продуктами (например, shiitake), в частности, при высокоскоростной переработке пленки в мешки и автоматическом заполнении мешков пищевыми продуктами.

В последние годы бананы пакуют в мешки, полученные сплавлением трех сторон куска однослойной пленки из стирольной смолы. Чтобы упаковать такой объемный продукт, как бананы, мешок должен быть снабжен широким отверстием. Таким образом, статическая электризация вследствие трения верхнего и нижнего листов пленки затрудняет открытие мешка, создавая таким образом проблему трудной загрузки бананов в мешок.

Чтобы решить эту задачу, предложены пленки из стирольной смолы, поверхность которых покрыта модификатором. Однако такие пленки из стирольной смолы имеют ряд недостатков, которые будут рассмотрены ниже.

Как отмечено выше, согласно общепринятой практике, осуществляют различные обработки поверхности для улучшения сопротивления скольжению пленочного основания из стирольной смолы и придания ему антистатических свойств, обеспечивая, таким образом, возможность исключительной механической переработки пленок из стирольных смол, например, изготовление мешков и нанесение пленки на окошко в конверте.

Например, JP-A-53-115781 предлагает способ, при котором поверхность основной пленки из стирольной смолы подвергают гидрофильной обработке (например, коронным разрядом) с получением поверхностного натяжения от 400 до 550 мкН/см, а затем на поверхность основания наносят модификатор, содержащий противовуалирующее вещество и силиконовое масло. Согласно этому методу одну поверхность пленочного основания подвергают исключительно воздействию коронного разряда и модификатор наносят на обработанную таким образом поверхность. С другой стороны, JP-A-10-119978 раскрывает способ нанесения антистатического агента на обе поверхности основного материала.

В последнее время скорости переработки на машинах для изготовления мешков, в частности на аппликаторах пленки для окошек в конвертах и автоматических машинах для подачи бумаги, удалось увеличить до 1000 листов/минута и выше, по сравнению с используемыми в настоящее время машинами (т.е. от 400 до 600 листов/минута). При такой тенденции к более высоким скоростям переработки становится необходимо, чтобы пленка для окошек обладала двумя взаимоисключающими свойствами, а именно, чтобы она имела антистатические свойства на обеих поверхностях и обладала адгезионной способностью к бумаге. Действительно, пленка, раскрытая в JP-А-10-119978, с точки зрения статического электричества имеет меньше недостатков. Однако она не снабжена никакими средствами защиты от царапин. Кроме того, в данном случае не полностью решена проблема образования складок и ошибки позиционирования после приклеивания. А именно, проблема статического электричества может быть решена просто нанесением большого количества антистатического агента на основные поверхности пленки с приданием им улучшенных антистатических свойств. Однако при такой обработке возникает другая проблема, связанная с тем, что антистатический агент, нанесенный толстым слоем, препятствует проникновению адгезива к поверхностям пленочного основания и его отверждению на них, что в результате приводит к образованию складок и ошибке позиционирования.

С другой стороны, JP-A-2-72050 раскрывает пленку из стирольной смолы, содержащую антиадгезив на основе воска, а JP-A-2-72051 раскрывает пленку из стирольной смолы, содержащую гранулированный антиадгезив. Хотя пленки, описанные в упомянутых документах, характеризуются более низким повреждением пленки вследствие улучшения сопротивления скольжению, все же их использование сопряжено с частным возникновением проблем, связанных со статическим электричеством.

При антистатической обработке исключительно одной поверхности согласно JP-A-53-115781 полученную пленку вряд ли можно использовать как пленку для окошек в конвертах. Рулон пленки из стирольной смолы, установленный в аппликатор пленки для окошек, разматывается, а затем осуществляют ее контакт с металлическими валками или резиновыми валками перед приклеиванием пленки к конвертной бумаге. Поскольку на стадии контактирования используют множество валков, то обе поверхности пленки приходят в контакт с валками и в результате электростатически заряжаются. Пока пленка не будет обладать антистатическими свойствами на обеих поверхностях, при разрезании ее на листы определенного размера будет происходить закручивание их друг на друга непосредственно перед контактом с бумагой для конвертов, что делает невозможным осуществление непрерывного процесса переработки.

Поэтому применяют двустороннюю обработку пленки из термопластичной смолы для окошек конвертов согласно JP-A-10-119978. Однако при таком двустороннем нанесении, раскрытом в указанном документе, возникает необходимость решения следующей задачи.

А именно, пленку для аппликатора пленки для окошек, раскрытую в указанном документе, не подвергают никакой гидрофильной обработке по обеим поверхностям, но на обе поверхности пленки наносят антистатический агент с одинаковой массой покрытия, а затем скручивают ее в рулон. Полученный таким образом рулон пленки помещают в аппликатор пленки для окошек и затем разматывают при использовании в качестве пленки для окошек. Однако на стадии разматывания возникает проблема, связанная с тем, что антистатический агент, нанесенный на обе поверхности с одинаковой массой, частично (или, главным образом, в крайнем случае) мигрирует с одной поверхности на противоположную поверхность, в зависимости от натяжения намотки и других параметров окружающей среды (например, температуры, относительной влажности) на стадии намотки и условий хранения (например, температуры, относительной влажности) рулонной пленки. Как результат этого, масса покрытия антистатического агента имеет широкий разброс по длине. Когда поверхность пленки, содержащая большое количество антистатического агента, должна быть соединена с бумагой для конвертов, антистатический агент включается в процесс адгезии и таким образом вызывает ошибку позиционирования между пленкой и окошком конверта, снижая таким образом коммерческую ценность продукции.

Задачей настоящего изобретения является придание антистатических свойств обеим поверхностям пленки с получением в итоге пленки, подходящей для механической переработки с использованием, например, высокоскоростного принтера, машины для изготовления мешков или высокоскоростного аппликатора пленки для окошек в конвертах, в частности, пленки из стирольной смолы, обладающей улучшенными адгезионными свойствами к бумаге в соответствии с требованиями к аппликатору пленки для окошек в конвертах, и способу ее получения.

Указанная задача решается за счет придания передней и задней поверхностям пленочного основания различного поверхностного натяжения путем гидрофильной обработки, а затем нанесения практически тех же модифицирующих составов на обе поверхности пленочного основания, каждый с соответствующей массой покрытия. Изобретение создано на основе этого явления.

В соответствии с этим, настоящее изобретение относится к пленке из стирольной смолы, включающей пленочное основание из стирольной смолы, подвергнутое с обеих сторон гидрофильной обработке, и композицию, содержащую, по меньшей мере, антистатический агент и внешний, агент, повышающий скользкость, нанесенную на каждую из обработанных поверхностей, причем отношение (α/β) поверхностного натяжения (α) на одной поверхности (А) пленочного основания к поверхностному натяжению (β) на противоположной поверхности (В) составляет от 1,15 до 1,72; поверхностное натяжение (β) составляет от 350 до 450 мкН/см; поверхностное натяжение (α) составляет от 400 до 600 мкН/см; и масса покрытия композицией на поверхности (В) составляет от 25 до 95 мас.% от массы покрытия композицией на поверхности (А).

Кроме того, настоящее изобретение относится к способу получения пленки из стирольной смолы, который включает: осуществление гидрофильной обработки таким образом, чтобы поверхностное натяжение (α) на одной поверхности (А) пленочного основания составляло от 400 до 600 мкН/см, поверхностное натяжение (β) на противоположной стороне (В) пленочного основания составляло от 350 до 450 мкН/см и отношение поверхностных натяжений α/β составляло от 1,15 до 1,72; нанесение композиции, содержащей, по меньшей мере, антистатический агент и модификатор внешнего сопротивления скольжению, на поверхность (А); после высушивания, намотку пленки из стирольной смолы в рулон; и перенесение таким образом композиции с поверхности (А) на поверхность (В). Далее настоящее изобретение будет описано подробно. Пленочное основание, предназначенное для использования в настоящем изобретении, в качестве основного компонента содержит стирольную смолу. То есть, содержание стирольной смолы составляет до 50 мас.% или больше от композиции на основе смолы, составляющей основу пленки. Стирольная смола, предназначенная для использования в настоящем изобретении, представляет собой прозрачный полимер, содержащий до 50 мас.% или больше мономерного стирола. Примеры его включают хорошо известные полимерные смолы, такие как полистирол, сополимер стиролакрилонитрил, сополимер стиролметилметакрилат и тройной сополимер стиролбутадиенметилметакрилат; так называемые модифицированные каучуком полистирольные смолы, содержащие синтетический каучук (например, бутадиеновый, бутадиен-стирольный статистический сополимер, бутадиен-стирольный блок-сополимер), диспергированный в них в виде мягкой компоненты; и блоксополимеры стирола с сопряженными диенами. Из них преимущественным для использования является полистирол общего назначения (GPPS) или смола, полученная диспергированием синтетического каучука в полистироле общего назначения.

Пленка из стирольной смолы, предназначенная для использования в качестве пленочного основания как таковая, является гидрофобной на обеих поверхностях. Поэтому когда на поверхность пленки наносят содержащий модификатор водный раствор, полученный растворением антистатического агента или антивуалирующего агента в воде, то на ней образуются капельки содержащего модификатор водного раствора, и в результате равномерное нанесение становится невозможным. Кроме того, водная эмульсия, которую используют как адгезив на стадии приклеивания поверхности пленки к конвертной бумаге, должна быстро достичь поверхности основания и отвердиться на ней. Таким образом, поверхность пленки необходимо сделать гидрофильной. Как будет указано ниже, гидрофильная обработка может быть осуществлена при использовании кислоты (например, серной кислоты, азотной кислоты) или путем плазменной обработки (например, коронным разрядом).

При осуществлении настоящего изобретения по существу требуется, чтобы поверхности пленочного основания из стирольной смолы были подвергнуты гидрофильной обработке, чтобы получить отношение величин поверхностного натяжения на передней и задней поверхностях (α/β), лежащее в заданном диапазоне. Чтобы получить пленку из стирольной смолы, подходящую для аппликатора пленки для окошек или автомата для подачи бумаги (далее по тексту в некоторых случаях называемых как аппликатор пленки для окошек), особенно необходимо менять степень гидрофильной обработки этих поверхностей. В случае использования пленки из стирольной смолы в качестве пленки для окошка в конверте или в листе, пленку из стирольной смолы необходимо приклеить с внутренней стороны склеиваемого материала (например, конверта), и таким образом поверхность пленки (А’) оказывается самой глубокой поверхностью конверта. Когда поверхность пленки (А’) электростатически заряжается на стадии нанесения пленки на окошко, поверхность пленки (А’) притягивает склеиваемый материал благодаря статическому электричеству, в результате чего конверт можно раскрыть с трудом, что делает невозможным поместить бумаги в конверт. Поскольку бумаги помещают в конверт или располагают их в контакте с внутренней стороной склеиваемого материала, поверхность пленки (А’) электростатически заряжается вследствие заряда, возникающего при трении, и, в свою очередь, бумаги как таковые также заряжаются электростатически. В автомате для подачи бумаг строгого типа поверхность пленки (А’) электрически заряжается и бумаги также заряжаются, в результате чего бумаги невозможно поместить внутрь вследствие статического электричества. В соответствии с этим, необходимо, чтобы поверхность пленки (A’) обладала повышенными антистатическими свойствами по сравнению с поверхностью пленки (В’).

С другой стороны, поверхность пленки (В’) также должна иметь антистатические свойства, чтобы предотвратить проблему, связанную с закручиванием листов пленки друг на друга вследствие действия статического электричества на стадии пропускания пленок через множество валков в аппликаторе пленки для окошек в конвертах. Также необходимо, чтобы поверхность пленки (В’) обладала соответствующими адгезионными свойствами относительно склеиваемого материала. Чтобы решить указанные задачи, поверхность пленки (В’) должна иметь более низкие антистатические свойства по конкретному соотношению, чем поверхность пленки (А’), и обеспечить адгезию клея. Поэтому необходимо при осуществлении изобретения регулировать отношение поверхностного натяжения (α) на поверхности (А) пленочного основания к поверхностному натяжению (β) на другой поверхности (В) пленочного основания (т.е. α/β) в пределах от 1,15 до 1,72. Конкретная причина этого заключается в следующем.

Когда величина отношения поверхностного натяжения попадает в пределы диапазона от 1,15 до 1,12, большое количество модифицирующей композиции остается на поверхности пленки (А’) после разматывания рулона пленки, даже если пленка повреждается под действием натяжения намотки на стадии намотки или под действием температуры и относительной влажности при хранении. Таким образом, обе поверхности могут относительно сохранять соответствующие антистатические свойства и время достижения склеивания. Предпочтительно, чтобы отношение поверхностного натяжения составляло от 1,20 до 1,60.

Когда величина поверхностного натяжения составляет меньше 1,15, то оказывается невозможным контролировать массы покрытий из модифицирующей композиции на поверхностях пленки (А’) и (В’) в зависимости от натяжения намотки на стадии намотки или температуры и относительной влажности при хранении, как и в том случае, когда поверхности основания не подвергнуты гидрофильной обработке. С другой стороны, когда отношение поверхностного натяжения превышает 1,72, сила расслаивания между листами пленки становится чрезвычайно высокой, несмотря на модифицирующую композицию, нанесенную на них, и таким образом рулон пленки становится трудно размотать.

Как описано в примерах 3 и 5 JP-A-119978, очевидно, что массы покрытий из модифицирующей композиции на поверхностях пленки (А’) и (В’) нельзя предвидеть в том случае, когда композицию наносят на эти поверхности без проведения их гидрофильной обработки. Таким образом, лучше, чтобы и в случае упаковочной пищевой пленки поверхности пленки (А’) и (В’) имели, отличающиеся друг от друга показатели свойств, как описано выше.

Когда пленку из стирольной смолы ламинируют с другой пленкой из смолы, как в JP-A-8-230933, поверхность (В’) может быть использована как поверхность пленки, по которой ламинируют другую пленку. Таким образом, адгезионную прочность можно поддерживать на поверхности при меньшей массе покрытия, при этом поверхность пленки (А’), превосходящая по сопротивлению скольжению и антистатическим свойствам, может регулировать наступление сдвига при изготовлении мешков в автоматизированном процессе их производства.

В мешке, имеющем большое входное отверстие для заполнения, например, бананами, поверхность пленки (А’) находится внутри, так что мешок можно легко открыть благодаря действию антистатических свойств поверхности (А’).

Аналогично этому, конкретные величины поверхностного натяжения основных поверхностей ограничиваются конкретными пределами по следующим причинам, облегчая тем самым осуществление целей настоящего изобретения.

Поверхностное натяжение (α) поверхности пленочного основания (А) регулируют в диапазоне величин от 400 мкН/см до 600 мкН/см гидрофильной обработкой. Поскольку величина поверхностного натяжения попадает в указанный диапазон, модифицирующую композицию можно более равномерно нанести на основную поверхность, и основная поверхность пленки может быть соответствующим образом активирована, так что слипания листов пленки (т.е. явление, вызывающее увеличение силы расслоения между листами пленки) не происходит. Величина поверхностного натяжения (α) предпочтительно лежит в диапазоне от 430 до 580 мкН/см, более предпочтительно от 450 до 550 мкН/см.

Величина поверхностного натяжения (β) противоположной поверхности (В) пленочного основания составляет от 350 до 450 мкН/см. Когда величина этого поверхностного натяжения составляет 350 мкН/см или больше, поверхность пленки характеризуется улучшенным сродством к адгезиву и, таким образом, достижение адгезива основной поверхности и отверждение на ней может быть быстро завершено. В результате этого сила адгезии между пленкой и бумагой может быть повышена, а время адгезии может быть сокращено, что особенно соответствует условиям высокоскоростного нанесения пленки на окошко при скорости 1000 листов/минута или больше. Предпочтительно, чтобы поверхностное натяжение (β) составляло 380 мкН/см или больше.

Верхний предел величины поверхностного натяжения (β) составляет 450 мкН/см. Когда величина поверхностного натяжения поверхности (В) пленочного основания превышает 450 мкН/см, поверхностное натяжение на поверхности (А) пленочного основания становится, по меньшей мере, 515 мкН/см согласно определению коэффициента поверхностного натяжения. В этом случае рулон пленки можно с трудом размотать, а полученную пленку практически невозможно использовать, особенно при высокоскоростном нанесении пленки на окошки со скоростью 1000 листов/минута или больше. Это обусловлено тем, что масса покрытия на поверхности (В’) пленки меньше, чем масса покрытия на поверхности (А’) пленки, и поэтому сила расслаивания между листами пленки чрезмерно возрастает вследствие синергического эффекта с активированной поверхностью (А) пленочного основания, когда поверхностная активность поверхности (В) пленки слишком возрастает в результате гидрофильной обработки. Предпочтительно, чтобы поверхностное натяжение (β) поверхности (В) пленочного основания составляло 430 мкН/см или меньше. Как описано выше, сила расслаивания между листами пленки повышается вследствие синергического эффекта поверхности пленки (А), которая активирована гидрофильной обработкой, и поверхности (В) пленочного основания, и, в свою очередь, сила расслаивания между пленкой и склеиваемым материалом также аналогично возрастает.

Далее, композиция, содержащая антистатический агент и агент внешнего скольжения (далее по тексту называемая как модифицирующая композиция), которая должна быть нанесена на поверхности (А) и (В) пленочного основания, будет рассмотрена более детально.

Примеры антистатического агента включают проводящие наполнители, такие как технический углерод и порошковый никель, и поверхностно-активные вещества, обладающие антистатическими свойствами.

Первые антистатические агенты (т.е. проводящие наполнители) проводят статическое электричество вследствие поверхностного взаимодействия между проводящими частицами, тогда как последние антистатические агенты (т.е. антистатические поверхностно-активные вещества) проводят статическое электричество вследствие своей гигроскопической или ионной природы. Нежелательно использовать такой проводящий наполнитель, поскольку его следует наносить в большом количестве, чтобы обеспечить стекание статического электричества вследствие поверхностного взаимодействия между микрочастицами, ухудшив таким образом прозрачность. Поэтому предпочтительно использовать последние вещества (т.е. поверхностно-активные вещества).

Агент внешнего скольжения используют для того, чтобы улучшить скользкость. Когда он находится на поверхности, он придает смазывающие свойства или скользкость на основе действия принципа, лежащего в основе механизма вальцев.

Примеры агентов внешнего скольжения, придающих смазочное действие, включают силиконовые масла, воски и поверхностно-активные вещества, что будет рассмотрено ниже. В качестве примера силиконовых масел, можно назвать диметилсиликоновое масло. Примеры восков включают мягчители амидного типа (например, амид стеариновой кислоты, амид эруковой кислоты) и мягчители сложноэфирного типа (например, бутилстеарат, моноглицерид стеариновой кислоты). Примеры микрочастиц включают диоксид кремния, тальк и карбонат кальция. Хотя маслорастворимые мягчители (например, силиконовые масла и воски) подходят для улучшения скользкости, то нежелательно использовать такие мягчители, поскольку они снижают прочность герметизации при изготовлении мешков или ухудшают адгезионные свойства пленки к бумаге.

Предпочтительные примеры антистатического агента включают поверхностно-активные вещества, обладающие антистатическими свойствами, что будет рассмотрено ниже, полиоксиэтиленалкиламины и простой полиоксипропиленгликолевый эфир полиоксиэтилена. Предпочтительные примеры агентов внешнего скольжения включают неорганические частицы, что будет рассмотрено ниже, и модифицированные простым полиэфиром силиконы.

Модификатор внешнего сопротивления скольжению обычно добавляют в массовом отношении от 0,01 до 3, предпочтительно от 0,05 до 2,5, в расчете на количество антистатического агента.

В качестве предпочтительных вариантов осуществления настоящего изобретения можно представить следующие три типа модифицирующих композиций. А именно, первая модифицирующая композиция содержит поверхностно-активное вещество в качестве антистатического агента, неорганические микрокапсулы в качестве агента внешнего скольжения и дополнительный водорастворимый полимер; вторая модифицирующая композиция содержит поверхностно-активное вещество в качестве антистатического агента, определенный модифицированный простым полиэфиром силикон в качестве агента внешнего скольжения и дополнительный водорастворимый полимер; и третья модифицирующая композиция содержит определенный полиоксиэтиленалкиламин или простой полиоксипропиленгликолевый эфир полиоксиэтилена в качестве антистатического агента и определенный модифицированный простым полиэфиром силикон в качестве агента внешнего скольжения.

В некоторых случаях либо антистатический агент либо модификатор внешнего скольжения также обладает действием другого.

Далее рассматривается первая модифицирующая композиция настоящего изобретения.

В первой модифицирующей композиции в качестве антистатического агента может быть использовано поверхностно-активное вещество, обладающее антистатическими свойствами. Примеры поверхностно-активного вещества, используемого в данной композиции, включают анионные поверхностно-активные вещества (например, соли карбоновых кислот, соли сульфоновой кислоты, сульфаты, фосфаты, соли фосфоновой кислоты), катионные поверхностно-активные вещества (например, соли аминов, четвертичные аммониевые соли, сульфониевые соли), амфотерные поверхностно-активные вещества (например, поверхностно-активные вещества типа бетаинов, поверхностно-активные вещества имидазолинового типа) и неионные поверхностно-активные вещества (например, сложные моноглицериновые эфиры жирных кислот типа многоатомного спирта, сложные полигликолевые эфиры жирных кислот, сложные сорбитановые эфиры жирных кислот, сложные эфиры сукрозы и жирных кислот, алканоламид жирной кислоты-полиэтиленгликоль конденсированной жирной кислоты, алифатические спирты, алифатические амины, алкилфенолы, полипропиленгликоль). Предпочтительно использовать амфотерное поверхностно-активное вещество или неионное поверхностно-активное вещество, поскольку таким образом можно достичь стабильных антистатических свойств. Можно также использовать комбинацию двух или нескольких из этих поверхностно-активных веществ.

Примеры неорганических микрочастиц включают микрочастицы диоксида кремния, силикаты, синтетический цеолит, карбонат кальция и карбонат магния. Благодаря воздействию этих неорганических микрочастиц можно улучшить скользкость пленки, а силу расслоения между листами пленки можно снизить после намотки в рулон. Такие неорганические микрочастицы должны иметь внутреннюю удельную поверхность предпочтительно в пределах от 0,5 до 4,0 м2/г в единицах удельной поверхности. Предпочтительный диаметр частиц лежит в диапазоне величин от 1 до 7 мкм, более предпочтительно от 2 до 5 мкм, в единицах среднечислового диаметра частицы. Преимущественно использовать микрочастицы диоксида кремния, исходя из диаметра частиц и величины внутренней удельной поверхности. Вследствие наличия внутренней удельной поверхности части поверхностно-активного вещества и водорастворимого полимера внедряются в микрочастицы, и таким образом сила удерживания поверхностно-активного вещества может быть увеличена, по сравнению с тем случаем, когда используют только один водорастворимый полимер. Когда величина среднечислового диаметра частицы попадает в диапазон величин от 1 до 7 мкм, микрочастицы с трудом выпадают в процессе контактирования с валками аппликатора пленки для окошек, и сила сцепления поверхностно-активного вещества увеличивается.

Примеры водорастворимого полимера включают поливиниловый спирт, поливинилпирролидон, полиакрилат натрия, полистирол-сульфонат натрия и метилцеллюлозу. Из них предпочтительным является поливиниловый спирт с точки зрения растворимости в воде и силы сцепления.

Также предпочтительно, чтобы поливиниловый спирт имел степень омыления от 40 до 99 мол.%, более предпочтительноот 60 до 95 мол.%. Когда степень омыления попадает в указанный диапазон, можно легко приготовить водный раствор поливинилового спирта, а прочность пленки при этом не ухудшится. В результате, не надо опасаться образования пятен на валках, когда пленка приходит в контакт с валками. Молекулярная масса водорастворимого полимера обычно лежит в пределах от 100 до 15000, предпочтительно от 200 до 5000. Использование водорастворимого полимера облегчает равномерное нанесение модифицирующей композиции, в дополнение к тем эффектам, которые будут рассмотрены ниже.

Чтобы удовлетворить требованиям в случае переработки пленки согласно изобретению с использованием высокоскоростного принтера, машины для изготовления мешков или высокоскоростного аппликатора пленки для окошек, первая модифицирующая композиция содержит не только поверхностно-активное вещество, как описано выше, но также водорастворимый полимер и неорганические микрочастицы. Добавляя водорастворимый полимер и неорганические микрочастицы, поверхностно-активное вещество прочно фиксируется на поверхности пленки, и таким образом оказывается возможным предотвратить образование пятен на валках различных машин. Кроме того, можно предотвратить выпадение неорганических микрочастиц с поверхности пленки вследствие синергического эффекта водорастворимого полимера и неорганических микрочастиц.

В первой модифицирующей композиции наиболее подходящее отношение смешения по массе (а) поверхностно-активного вещества, (b) водорастворимого полимера и (с) неорганических микрочастиц (т.е. (а):(b):(с)) составляет 1:0,03 к 3:0,01 к 1,25.

Когда доля от состава композиции водорастворимого полимера составляет от 0,03 до 3, он придает высокую силу сцепления поверхностно-активному веществу и, таким образом, поверхностно-активное вещество с трудом отслаивается от поверхности пленки. В этом случае, действие поверхностно-активного вещества может быть легко реализовано, и таким образом улучшены антистатические свойства.

Когда доля неорганических микрочастиц в композиции составляет от 0,01 до 1,25, то эффект сцепления поверхностно-активного вещества может быть достигнут благодаря синергическому действию водорастворимого полимера и неорганических микрочастиц и, таким образом, неорганические микрочастицы с трудом выпадают с поверхности пленки.

Желательный уровень антистатических свойств или скользкости (т.е. коэффициент динамического трения) меняется в зависимости от цели использования.

В случае использования пленки, например, в качестве пищевой упаковочной пленки и переработки в мешки с автоматическим наполнением их пищевыми продуктами автоматическое наполнение может быть осуществлено без возникноения сдвига при изготовлении мешков за счет регулирования коэффициента высокоскоростного динамического трения между пленкой и металлом от 0,15 до 0,57 и регулирования полупериода электростатического затухания (20°С, относительная влажность 25%) до 300 секунд или меньше.

В случае использования пленки настоящего изобретения, например, для нанесения на окошки, высокоскоростная переработка (1000 листов/минута или больше) может быть осуществлена безо всяких проблем, таких как образование складок, за счет регулирования коэффициента высокоскоростного динамического трения между пленкой и металлом в пределах от 0,15 до 0/35 и регулированиия полупериода электростатического затухания (20°С, относительная влажность 25%) до 90 секунд или меньше.

Чтобы удовлетворить этим требованиям, модификаторы должны быть нанесены на поверхности пленочной основы соответственно в следующих количествах по массе: (а) от 2,0 до 15 мг/м2 (предпочтительно от 3 до 12 мг/м2), (b) от 0,5 до 6 мг/м2 (предпочтительно от 0,5 до 4 мг/м2) и (с) от 0,2 до 2,5 мг/м2 (предпочтительно от 0,3 до 2,0 мг/м2, более предпочтительно от 0,3 до 1,8 мг/м2). Масса покрытия поверхностно-активным веществом от 2 до 15 мг/м2 достаточна для достижения антистатического эффекта. Кроме того, в этом случае неорганические микрочастицы не погружаются в слой покрытия, а соответствующим образом покрываются поверхностно-активным веществом. Поэтому при переработке на аппликаторе пленки для окошек полученная таким образом пленка претерпевает небольшое заминание или ошибку позиционирования, вызванных статическим электричеством.

Водорастворимый полимер используют вместе с поверхностно-активным веществом, чтобы удержать неорганические микрочастицы на поверхности пленки. Поскольку одно только поверхностно-активное вещество может дать лишь незначительный эффект удерживания неорганических микрочастиц, то добавляют водорастворимый полимер в качестве так называемого усилителя адгезии для увеличения силы адгезии.

Чтобы реализовать указанный эффект, масса покрытия водорастворимого полимера предпочтительно составляет величину в пределах от 0,5 до 6 мг/м2. Когда масса покрытия водорастворимого полимера попадает в указанный диапазон величин, может быть достигнут достаточный эффект удерживания неорганических микрочастиц, и, таким образом, царапины с трудом образуются вследствие выпадения неорганических микрочастиц с поверхности пленки. Кроме того, в этом случае не ухудшаются антистатические свойства поверхностно-активного вещества, а сопротивление скольжению не ухудшается вследствие чрезмерно возрастающей адгезионной способности на поверхности пленки.

Когда масса покрытия неорганическими микрочастицами составляет от 0,2 до 2,5 мг/м2, достаточное число неорганических микрочастиц может быть диспергировано с образованием выступов, обеспечивая таким образом эффект повышения скользкости. Кроме того, небольшие неорганические микрочастицы выпадают из пленки и поэтому в этом случае пленка покрывается небольшим количеством царапин.

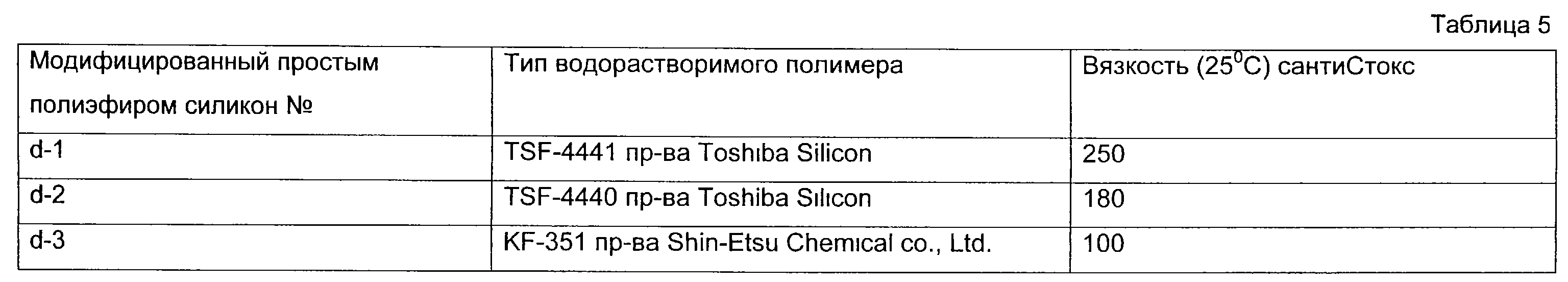

Далее рассматривается вторая модифицирующая композиция. Вторая модифицирующая композиция содержит модифицированный простым полиэфиром силикон, поверхностно-активное вещество и водорастворимый полимер. Одной из особенностей этой комбинации является то, что сопротивление скольжению может быть улучшено без использования каких-либо неорганических микрочастиц, и, таким образом, исключается необходимость в мерах по предотвращению выпадения неорганических микрочастиц из пленки. Согласно изобретению представлен модификатор, обеспечивающий достижение скользкости без использования неорганических микрочастиц, а именно модифицированный простым полиэфиром силикон и, таким образом, раскрытый как вторая модифицирующая композиция.

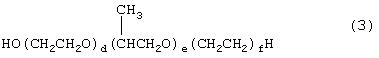

Модифицированный простым полиэфиром силикон, раскрытый в настоящем изобретении, имеет структуру, представленную следующей формулой (1), в которой метильные группы диметилсиликона частично модифицированы полиоксиэтилиденовыми и полиоксипропиленовыми группами.

В формуле (1) R1 означает атом водорода или низшую алкильную группу, содержащую от 1 до 4 атомов углерода; m представляет целое число от 0 до 80 и n представляет целое число от 1 до 30, при условии, что m+n представляет целое число от 1 до 100 и отношение n/(n+m) равно от 0,1 до 1,0; символ а представляет целое число от 5 до 30 и b представляет целое число от 0 до 30, при условии, что а+b представляет целое число от 5 до 60 и отношение а:b равно от 100:0 до 100:50.

В модифицированном простым полиэфиром силиконе формулы (1) также предпочтительно, чтобы m означало целое число от 1 до 30; отношение n/(n+m) было равно от 0,3 до 1,0; a+b равно от 5 до 15; и отношение а:и равно 100:0.

В том случае, когда в качестве модификатора используют только один модифицированный простым полиэфиром силикон для достижения удовлетворительных антистатических свойств и скользкости, масса нанесенного на пленку модифицированного простым полиэфиром силикона должна быть больше, чем, например, масса поверхностно-активного вещества. Вследствие низкого поверхностного натяжения молекул силикона наблюдается тенденция к чрезмерному увеличению водоотталкивания на поверхности пленки. Поэтому иногда пленка демонстрирует низкие адгезионные свойства к склеиваемому материалу, и поэтому возникает ошибка позиционирования при склеивании ее с бумагой с использованием аппликатора пленки для окошек.

При использовании пленок из стирольной смолы часто наблюдается, что пленки с нанесенными на них модификаторами (например, поверхностно-активными веществами) направляют на рецикл и повторно используют. Поскольку модифицированный простым полиэфиром силикон несовместим со стирольными смолами, пленки, содержащие модифицированный простым полиэфиром силикон в большом количестве, белеют и ухудшают прозрачность, что затрудняет рецикл этих пленок.

Во второй модифицирующей композиции модифицированный простым полиэфиром силикон используют вместе с поверхностно-активным веществом, и поэтому содержание модифицированного простым полиэфиром силикона может быть снижено. Поверхностно-активным веществом, используемым в этом случае, может быть любое, выбранное из числа анионных, катионных и неионных поверхностно-активных веществ, как описано выше. В эту вторую комбинацию дополнительно вводят водорастворимый полимер, чтобы водорастворимый полимер оказался фиксированным на поверхности пленочного основания и задерживал поверхностно-активное вещество. Благодаря такому составу поверхностно-активное вещество может быть равномерно распределено на поверхности пленочного основания, обеспечивая тем самым стабильные антистатические свойства.

Во второй модифицирующей композиции предпочтительное массовое отношение (а) поверхностно-активного вещества, (b) водорастворимого полимера и (с) модифицированного простым полиэфиром силикона (т.е. (а):(b):(с)) составляет 1:0,03 к 2,0:0,1 к 5,7. Когда состав композиции попадает в указанный диапазон, полученную пленку соответствующим образом перерабатывают с использованием, например, аппликатора пленки для окошек.

Предпочтительно, чтобы композиция содержала от 10 до 85 мас.% модифицированного простым полиэфиром силикона, от 15 до 90 мас.% поверхностно-активного вещества и от 3 до 30 мас.% водорастворимого полимера.

Регулируя содержание модифицированного простым полиэфиром силикона до 10 мас.% или больше, можно получить соответствующее свойство скользкости, достаточное сопротивление скольжению и антиадгезионный эффект (снижение силы расслаивания). В результате, у пленки практически отсутствует ошибка позиционирования или закручивание на стадии, например, нанесения пленки на окошки. Кроме того, пленка демонстрирует достаточную силу адгезии к бумаге и отсутствие снижения прозрачности в процессе рецикла.

Регулируя содержание поверхностно-активного вещества до 15 мас.% или больше, пленке можно придать хорошие антистатические свойства, в частности, в условиях меньшей относительной влажности (20°С, относительная влажность 20%). В результате, у пленки практически отсутствует залипание или ошибка позиционирования на стадии нанесения пленки на окошко конверта. Кроме того, такая пленка является отличной с точки зрения трения между листами пленки и антиадгезионных свойств и, поэтому, с трудом накручивается друг на друга при нанесении пленки на окошко конверта. Кроме того, она демонстрирует соответствующую силу расслаивания между листами пленки, что обеспечивает разматывание рулона пленки.

Дополнительно регулируя содержание водорастворимого полимера от 3 до 30 мас.%, можно обеспечить равномерное диспергирование поверхностно-активного вещества, даже если модифицированный простым полиэфиром силикон имеет низкое поверхностное натяжение. Таким образом, поверхностно-активное вещество может быть равномерно фиксировано на поверхности пленочного основания. Это казалось бы определяется сродством водорастворимого полимера к поверхностно-активному веществу.

Полученная пленка менее липкая, и поверхностно-активное вещество равномерно распределено по ней, демонстрируя в итоге небольшой разброс в показателях скользкости и антистатических свойств.

С точки зрения баланса свойств, как описано выше, также предпочтительно, чтобы содержание модифицированного простым полиэфиром силикона, поверхностно-активного вещества и водорастворимого полимера регулировалось в пределах соответственно от 40 до 60 мас.%, от 60 до 40 мас.% и от 5 до 25 мас.%/

Масса покрытия модифицирующей композиции на поверхности пленочного основания предпочтительно составляет от 2 до 30 мг/м2, более предпочтительно от 2 до 15 мг/м2. Когда масса покрытия попадает в указанный диапазон, показатели антистатических свойств и скользкости оказываются достаточными, а пленка дает незначительную ошибку позиционирования при использовании, например, в аппликаторе пленки для окошек. Кроме того, при рецикле прозрачность и антиадгезионные свойства пленки не ухудшаются.

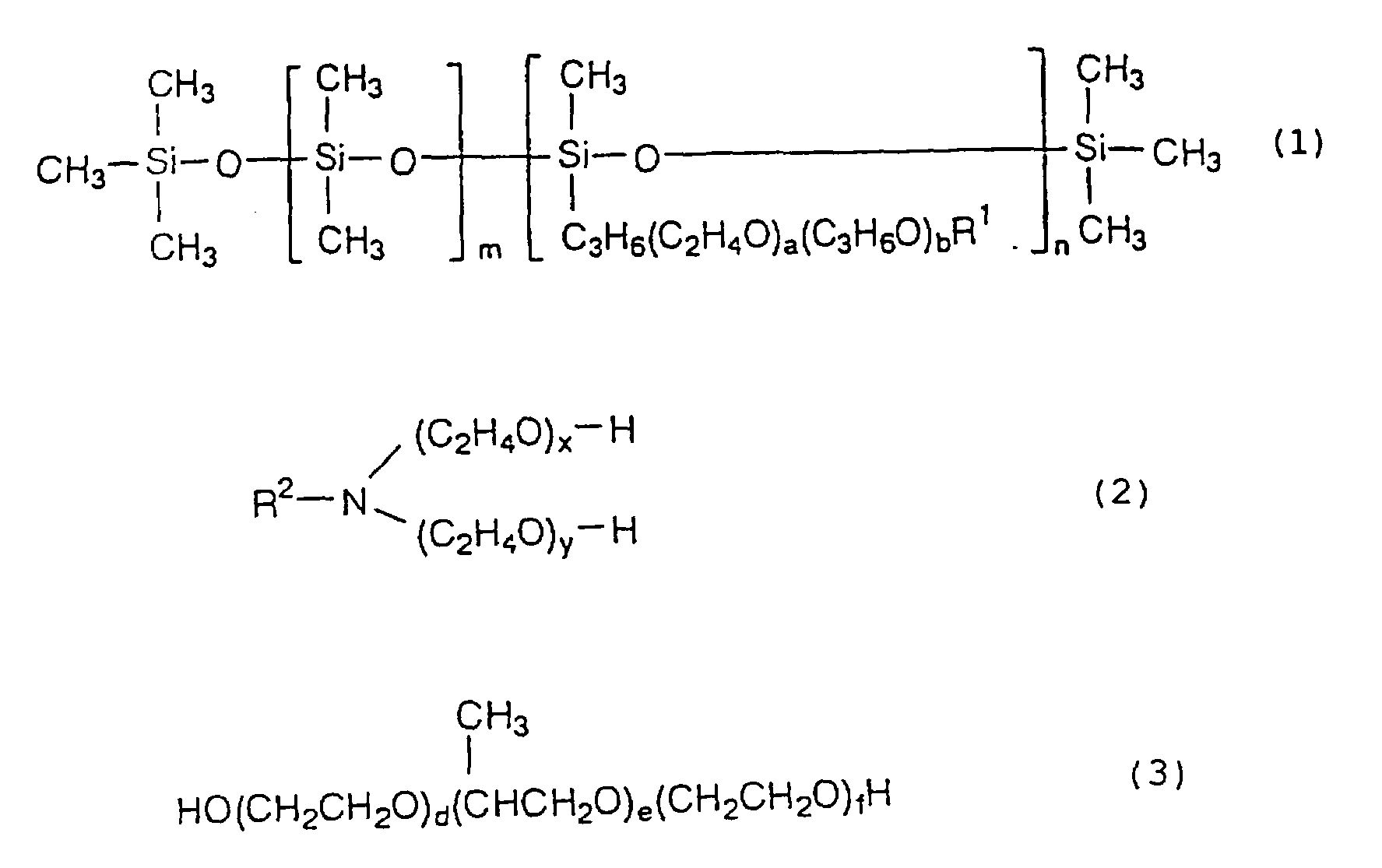

Далее рассмотривается третья модифицирующая композиция. Третья модифицирующая композиция содержит модифицированный простым полиэфиром силикон, представленный формулой (1), как описано выше, полиоксиэтиленалкиламин, представленный следующей формулой (2), или полиоксиэтилен-полиоксипропиленгликоль, представленный следующей формулой (3).

В формуле (2) R2 означает алкильную группу, содержащую от 8 до 22 атомов углерода; х представляет целое число от 1 до 30 и у представляет целое число от 1 до 30.

Соединение, представленное формулой (3), имеет молекулярную массу от 1500 до 15000 и общая масса повторяющегося звена d и повторяющегося звена f составляет от 40 до 95 мас.% всей молекулы.

В отличие от первой и второй модифицирующей композиций третья модифицирующая композиция не содержит неорганических микрочастиц и, таким образом, нет необходимости в мерах по предотвращению выпадения неорганических микрочастиц из пленки. Кроме того, третья модифицирующая композиция является преимущественной в том, что ее можно приготовить экономически выгодным способом, поскольку она не содержит никакого водорастворимого полимера.

Как описано выше, существуют различные типы поверхностно-активных веществ. В случае, когда используют модифицированный простым полиэфиром силикон без добавления какого-либо водорастворимого полимера, то применяют поверхностно-активное вещество, представленное формулой (2).

Когда модифицированный простым полиэфиром силикон используют вместе с амидом жирной кислоты, как раскрыто в JP-A-10-119978, скользкость и антиадгезионный эффект, характерные для модифицированного силикона, ингибируются. Кроме того, в этом случае также ухудшаются антистатические свойства, присущие амиду жирной кислоты, и в результате цель настоящего изобретения не может быть достигнута.

В третьей модифицирующей композиции нет необходимости дополнительно добавлять какой-либо водорастворимый полимер, чтобы улучшить технологические свойства. Это обусловлено тем, что модифицированный простым полиэфиром силикон высоко совместим с полиоксиэтиленалкиламином и, таким образом, модифицирующая композиция может быть равномерно нанесена на поверхность пленочного основания без добавления какого-либо водорастворимого полимера.

Полиоксиэтиленалкиламин формулы (2), раскрытый в настоящем изобретении, может быть получен реакцией присоединения между алифатическим амином, содержащим от 8 до 22 атомов углерода, и этиленоксидом, или реакцией дегидратации между алифатическим амином и полиоксиэтиленом. Из них, преимущественно использовать алифатический амин, содержащий от 8 до 18 атомов углерода, в точки зрения антистатических свойств и скользкости пленки и сродства к модифицированному простым полиэфиром силикону. Например, могут быть использованы насыщенные алифатические амины, такие как лауриламин, миристиламин или аутериламин либо отдельно либо в виде смеси с ненасыщенным алифатическим амином(ами), таким как олеиламин (например, высшие алифатические амины, полученные из кокосового масла или животного жира). Также предпочтительно использовать полиоксиэтиленалкиламин формулы (2), в которой х означает целое число от 1 до 15 и у означает целое число от 1 до 15.

Полиоксиэтилен-полиоксипропиленгликоль формулы (3), раскрытый в настоящем изобретении, представляет высокомолекулярное неионное поверхностно-активное вещество, содержащее в качестве гидрофильной группы полиоксиэтилен и в качестве гидрофобной группы полиоксипропилен. Гидрофильно/гидрофобный баланс можно регулировать в зависимости от величин a, b и с в формуле.

В изобретении содержание повторяющихся звеньев (d+f) составляет от 40 до 95 мас.%, предпочтительно от 50 до 85 мас.% от всей молекулы с точки зрения антистатических свойств, совместимости с модифицированным простым полиэфиром силикона и скользкости.

Наиболее подходящее для композиции отношение (а) модифицированного простым полиэфиром силикона к (b) полиоксиэтиленалкиламину или полиоксиэтилен-полиоксипропиленгликолю (т.е. (а):(b)) составляет от 1:0,1 до 9,0. В том случае, когда пленка предназначена для механической переработки, такой как нанесение пленки на окошки конвертов, целесообразно использовать отношение, указанное ниже.

А именно, целесообразно, чтобы третья модифицирующая композиция содержала от 85 до 100 мас.% модифицированного простым полиэфиром силикона и от 15 до 90 мас.% полиоксиэтиленалкиламина или полиоксиэтилен-полиоксипропиленгликоля. Регулируя состав композиции на этом уровне, можно получить соответствующую скользкость, достаточное сопротивление скольжению и антиадгезионный эффект (снижение силы расслаивания). В результате, у такой пленки практически отсутствует ошибка позиционирования или закручивание на стадии, например, нанесения пленки на окошки. Кроме того, адгезия пленки к склеиваемому материалу не ингибируется и пленка не теряет прозрачности с процессе рецикла.

Регулируя содержание полиоксиэтиленалкиламина или полиоксиэтилен-полиоксипропиленгликоля до 15 мас.% или больше, пленке можно придать хорошие антистатические свойства, в частности, в условиях меньшей относительной влажности (20°С, относительная влажность 20%). В результате у пленки практически отсутствует залипание или ошибка позиционирования на стадии нанесения пленки на окошки конвертов. Регулируя его содержание до 90 мас.% или меньше, можно улучшить трение между листами пленки и антиадгезионные свойства и, следовательно, пленка не будет накручиваться друг на друга при нанесении пленки на окошки конвертов. Кроме того, она демонстрирует соответствующую силу расслаивания между листами пленки, что обеспечивает стабильное разматывание рулона пленки.

В системе аппликации, когда используют только один модифицированный простым полиэфиром силикон, полиоксиэтилен-алкиламин или полиоксиэтилен-полиоксипропиленгликоль, трудно удовлетворить всем требованиям к антистатическим свойствам, скользкости, антиадгезионному эффекту и прозрачности. Используя эти компоненты вместе, облегчается равномерное распределение модифицированного простым полиэфиром силикона на поверхности пленки, а скользкость и антистатические свойства синергически улучшаются. В то же время оказывается возможным реализовать антиадгезионный эффект.

С точки зрения баланса свойств, как описано выше, более предпочтительно, регулировать содержание модифицированного простым полиэфиром силикона и содержание полиоксиэтилен-алкиламина или полиоксиэтилен-полиоксипропиленгликоля на уровне соответственно от 40 до 60 мас.% и от 60 до 40 мас.%.

Модифицирующую композицию наносят на каждую из сторон пленочного основания в количестве от 2 до 30 мг/м2, предпочтительно от 2 до 15 мг/м2. Когда доза нанесения попадает в указанный диапазон, антистатические свойства регулируются на соответствующем уровне, и ошибка позиционирования не возникает при изготовлении мешков или нанесении пленок на окошки конвертов. Кроме того, в этом случае обеспечиваются соответствующие адгезионные свойства пленки к бумаге, а прозрачность и антиадгезионный эффект пленки не ухудшаются в процессе рецикла.

Далее дано детальное описание общей массы покрытия модифицирующей композицией настоящего изобретения.

Отношение каждого модификатора композиции, раскрытого в изобретении, и масса покрытия его на поверхности пленочного основания описаны выше. В том случае, когда пленка согласно изобретению предназначена для механической переработки, в частности, нанесении пленки на окошки конвертов, рекомендуется, чтобы общие массы покрытий из модифицирующих композиций на поверхности пленок (А’) и (В’) были отрегулированы соответственно в указанных диапазонах, что будет рассмотрено в описании ниже.

Хотя антистатические свойства и противовуалирующие свойства улучшаются с увеличением массы покрытия из модифицирующей композиции, по следующим причинам предпочтительно, чтобы массы покрытий в пленке для окошек конвертов были ограничены. Говоря более конкретно, целесообразно, чтобы масса покрытия из модифицирующей композиции на поверхности пленки (А’) лежала в диапазоне от 4,5 до 30 мг/м2, тогда как масса покрытия из модифицирующей композиции на поверхности пленки (В’)лежала в диапазоне от 2,0 до 15 мг/м2.

Когда масса покрытия на поверхности пленки (А’) попадает в определенный выше диапазон значений, антистатически свойства оказываются достаточными, при этом пленка не становится липкой. Когда масса покрытия по поверхности пленки (В’) попадает в определенный выше диапазон величин, антистатические свойства оказываются достаточными, а время адгезии пленки к бумаге сокращается. Это связано с тем, что с помощью модифицирующей композиции оказывается возможным решить задачу предотвращения достижения адгезивом поверхностей пленочного основания, как описано выше.

Пленка согласно изобретению, которая имеет описанный выше состав, обладает следующими физическими свойствами в случае использования любой модифицирующей композиции, при условии соответствия требованиям к составу композиции и общей массе покрытия, как определено выше.

Что касается электростатических свойств на поверхности каждой пленки, поверхность (А’) пленки имеет полупериод затухания (JIS L 1094: измеренный при 20°С, относительной влажности 20%) 90 секунд или меньше (более предпочтительно 60 секунд или меньше), тогда как поверхность (В’) пленки имеет полупериод затухания 300 секунд или меньше. Когда полупериод затухания на поверхности (А’) регулируют на указанном уровне, бумаги легко вкладываются в конверты, а листы пленки не закручиваются друг на друга, например, в автомате для подачи бумаг в конверты.

Далее подробно рассматривается шероховатость поверхностей пленочного основания (А) и (В).

При осуществлении изобретения рекомендуется, чтобы среднее по центральной линии параметра шероховатости поверхности (далее по тексту просто называемый "параметр шероховатости поверхности") лежало в заданном диапазоне. Параметр шероховатости поверхности измеряют с использованием анализатора формы поверхности (SAS-2010 производства Meishin Koki К.К.), выделяя кривые шероховатости на определенных линиях на поверхности пленочного основания перед нанесением модификатора, разделяя площадь части, ограниченной кривой шероховатости длиной 1 мм и центральной линией, с измерением длины (например, 1 мм), что в результате позволяет определить среднее отклонение в каждом продольном и поперечном направлениях, а затем рассчитать продольные и поперечные величины.

В предпочтительном варианте осуществления настоящего изобретения параметр шероховатости поверхности пленочного основания предпочтительно составляет величину в диапазоне от 0,4 до 2,2 мкм, более предпочтительно от 0,42 до 2,0 мкм.

Согласно изобретению поверхностные свойства пленки улучшаются, а пленке придают свойство скользкости, нанося модифицирующую композицию, содержащую неорганические микрочастицы с диаметром частиц, попадающим в указанный диапазон (т.е. первую модифицирующую композицию) с получением массы покрытия, лежащей в указанном диапазоне значений, или нанося модифицированный простым полиэфиром силикон с получением массы покрытия, лежащей в указанном диапазоне величин, как описано выше. Установлено, что относительно небольшая выпуклость-вогнутость на поверхности пленочного основания как таковая влияет на эффективность работы процесса высокоскростной механической переработки.

То есть, когда параметр шероховатости поверхности составляет от 0,4 до 2,2 мкм, поверхность пленки становится гладкой и в результате страдает от небольших фрикционных царапин в процессе высокоскоростной работы на металлических валках. В этом случае также устанавливают целесообразную величину скользкости. В результате, на пленке практически не образуются складки или не возникает ошибка позиционирования даже, например, на вакуумном барабане, где происходит присасывание пленки с большой скоростью в процессе нанесения пленки на окошки конвертов.

В общем, сопротивление скольжению оценивают на основе коэффициента динамического трения. Однако измерение менее чем при 10 м/мин, что широко применяется в данной области, недостаточно для оценки скользкости в процессе высокоскоростной работы при механической переработке с использованием, например, машины для изготовления мешков или высокоскоростного аппликатора пленки для окошек. Поэтому в настоящем изобретении в качестве эталона использован коэффициент высокоскоростного динамического трения в диапазоне от 0,1 до 0,35 (между пленкой и металлом (зеркальная поверхность нержавеющей стали), определенный при высокой скорости 30 м/мин). При рассмотрении коэффициента динамического трения очевидно, что коэффициент динамического трения увеличивается, когда параметр шероховатости поверхности превышает 2,2 мкм. Когда пленку согласно изобретению используют при нанесении пленки на окошки конвертов, предпочтительно, чтобы коэффициент высокоскоростного динамического трения пленки лежал в диапазоне величин, как определено выше. Также предпочтительно, чтобы обе поверхности пленки имели коэффициенты высокоскоростного динамического трения в пределах указанного диапазона. Однако когда пленка предназначена для использования в других целях, этот фактор необязателен к выполнению.

В машине по изготовлению мешков с автоматической подачей материала, как описано выше, безо всяких осложнений может быть использована, например, пленка, имеющая коэффициент высокоскоростного динамического трения от 0,15 до 0,57.

Параметр шероховатости поверхности можно регулировать в пределах указанного выше диапазона, добавляя соответствующим образом в композицию из смолы модифицированную каучуком полистирольную смолу, которой является стирольная смола. В этом случае предпочтительно добавлять примерно от 3 до 24 мас.% модифицированной каучуком полистирольной смолы, хотя содержание ее меняется в зависимости от диаметра каучуковых частиц, содержащихся в модифицированной каучуком полистирольной смоле. В другом варианте, параметр шероховатости поверхности можно регулировать добавлением компоненты, диспергируемой в виде частиц в модифицированной каучуком полистирольной смоле, например, блок-сополимеры ароматический винилуглеводород/сопряженные диены, или органические или неорганические микрочастицы, отличные от частиц стирольной смолы.

В случае использования микрочастиц предпочтительно добавлять их от примерно 1 до 10 мас.% микрочастиц, хотя содержание меняется в зависимости от диаметра и составляющей микрочастицы смолы.

Диаметр микрочастицы предпочтительно лежит в пределах от 0,5 до 10 мкм. Когда содержание микрочастиц находится в указанном выше диапазоне, микрочастицы равномерно распределяются по всей поверхности пленки с образованием незначительной выпуклости-вогнутости, обеспечивая таким образом коэффициент динамического трения на желательном уровне. Когда диаметр микрочастиц находится в указанном выше диапазоне, достигается соответствующая выпуклость-вогнутость.

При биаксиальном растяжении такой пленочной композиции, как описана выше, гранулированные компоненты в пленке ухудшают форму поверхности пленки и таким образом способствуют образованию относительно небольшой выпуклости-вогнутости.

Далее подробно рассмотривается время адгезии на примере нанесения пленки на окошко конверта. (Использованный в данном примере метод измерения времени адгезии подробно рассмотрен ниже по тексту). В аппликаторе пленки для окошек пленка приклеивается к бумаге конверта почти одновременно с нанесением адгезива на пленку. Склеивание осуществляют, подавая пленку на металлический цилиндр при вращении с большой скоростью, осуществляя подачу конвертной бумаги по касательной цилиндра и обеспечивая, таким образом, контакт пленки с конвертной бумагой. В точке контакта пленки с конвертной бумагой склеивание протекает под действием силы сдвига в тангенциальном направлении цилиндра. Соответственно, очень важно при высокоскоростном нанесении пленки на окошки ускорить достижение адгезива поверхности основания и отверждение на ней, предотвращая таким образом ошибку позиционирования между пленкой и границей окошка.

Хотя адгезив водоэмульсионного типа быстро поглощается конвертной бумагой и фиксируется на ней, но требуется достаточно длительное время (т.е. время адгезии), чтобы адгезив достиг поверхности пленочного основания, поскольку на поверхности пленки присутствует антистатический агент. Предпочтительно, чтобы время адгезии поверхности пленочного основания к бумаге составляло не более 30 секунд. Когда время адгезии находится в указанном диапазоне, адгезив может достаточно быстро достичь поверхности пленочного основания, и ошибка позиционирования между пленкой и границей окошка практически не возникает, что сохраняет коммерческую ценность конверта. Также предпочтительно, чтобы время адгезии не превышало 25 секунд, более предпочтительно не превышало 20 секунд. Также предпочтительно, чтобы разница между временем адгезии поверхности пленки (А’), несущей нанесенную на нее композицию, к бумаге и временем адгезии противоположной поверхности пленки (В’) к бумаге составляло 1,0 секунду или больше, а время адгезии поверхности пленки (В’) к бумаге составляло не более 30 секунд.

Далее детально рассматривается процесс производства согласно изобретению.

Стирольную смолу, которая необязательно содержит известные добавки (например, теплостабилизатор, антиоксидант, пластификатор) расплавляют и продавливают через экструдер, а затем вытягивают ширильно-сушильным методом или методом раздува с получением пленки определенной толщины.

В случае использования ширильно-сушильного метода можно выбрать либо одновременное биаксиальное вытягивание либо последовательное биаксиальное вытягивание. Желательно, чтобы вытяжка осуществлялась при температуре выше, на величину от 20 до 40°С, чем температура размягчения стирольной смолы по Вика.

Если вытяжка осуществлена при температуре ниже, чем определенный выше нижний предел (т.е. температура размягчения по Вика +20°С), то полученная пленка имеет высокую жесткость. Как результат этого, лист пленки можно с трудом подать в направляющий валок машины для изготовления мешков с автоматическим наполнением, что вызывает невозможность герметизации. На стадии нанесения пленки на окошки пленка не может следовать за движением конвертной бумаги, и в результате возникает ошибка позиционирования. Когда температура вытяжки превышает верхний предел (т.е. температура размягчения по Вика +40°С), полученная пленка становится менее жесткой. Как результат этого, пленка не может следовать за движением направляющего валка машины для изготовления мешков с автоматическим наполнением, что вызывает невозможность герметизации. В этом случае на пленке образуются складки в процессе нанесения пленки на окошки.

В определенном выше температурном диапазоне вытяжки процент вытяжки в обоих продольном и поперечном направлениях составляет от 2 до 17. Для того, чтобы облегчить вытяжку пленки, придав ей ориентационные свойства и достигнув равномерной вытяжки, также предпочтительно, чтобы процент вытяжки составлял от 4 до 12. Также желательно, чтобы отношение вытяжки (процент вытяжки в продольном направлении/процент вытяжки в поперечном направлении) лежал в пределах диапазона от 1 до 1,3.

В методе раздува пленку вытягивают от 2-х до 17 раз в условиях регулирования температуры в пузырьковой камере таким образом, чтобы вытяжка начиналась при температуре выше, на 30-90°С, чем температура размягчения по Вика, а температура в центре пузыря составляла выше, на 20-60°С, чем температура размягчения по Вика. Чтобы увеличить прочность пленки за счет придания ее ориентационных свойств и достичь равномерной вытяжки, также предпочтительно, чтобы процент вытяжки составлял от 4 до 12.

Толщина пленки, вытянутой согласно изобретению, конкретно не ограничивается. Для использования в упаковке пищевых продуктов толщина пленки составляет от 10 до 60 мкм, предпочтительно от 15 до 50 мкм. Пленка, имеющая толщину меньше, чем 10 мкм, имеет только недостаточную прочность и поэтому склонна к разрывам при завертывании в нее пищевых продуктов. С другой стороны, пленка, имеющая толщину, превышающую 60 мкм, характеризуется чрезмерно высокой жесткостью и часто вызывает нарушение герметизации. При использовании пленки для нанесения на окошки конвертов предпочтительно, чтобы толщина пленки составляла от 15 до 50 мкм. Пленка, имеющая толщину меньше чем 15 мкм, иногда заминается в процессе нанесения пленки на окошки вследствие небольшой толщины и низкой жесткости. Когда толщина пленки превышает 50 мкм, иногда возникает ошибка позиционирования между пленкой и конвертом в процессе нанесения пленки на окошки вследствие относительно высокой жесткости пленки. Более предпочтительно, чтобы толщина пленки составляла от 20 до 40 мкм.

Одна сторона пленочного основания, вытянутого до указанной выше определенной толщины, подвергается гидрофильной обработке.

Гидрофильную обработку можно осуществить с использованием такого хорошо известного метода, как химический метод, предусматривающий применение концентрированной серной кислоты или концентрированной азотной кислоты, или метода коронного разряда. При осуществлении изобретения подходяще использовать коронный разряд, когда обе поверхности могут непрерывно обрабатываться одна за другой с высокой скоростью. При гидрофильной обработке концентрация концентрированной серной кислоты или концентрированной азотной кислоты или выход коронного разряда регулируются таким образом, чтобы получить определенное отношение поверхностного натяжения на поверхностях пленочного основания (А) к поверхностному натяжению на другой поверхности пленочного основания (В). В случае использования химического метода может быть достигнуто поверхностное натяжение 480 или 610 мкН/см, например, при погружении пленочного основания в нагретую до 30°С азотную кислоту (чистота: 96%) соответственно на 10 или 60 секунд. В случае использования метода коронного разряда желательные величины поверхностного натяжения могут быть достигнуты при применении четырехконечного электрода, когда регулируют расстояние между пленочным основанием и электродом на уровне 1 мм, а затем подвергают поверхность пленочного основания (А) и поверхность пленочного основания (В) действию коронного разряда соответственно при 4 и 2 Вт/м2/мин.

Затем наносят модифицирующую композицию, растворенную с растворителе (например, воде, изопропиловом спирте), хорошо известным методом с использованием, например, валковой машины для нанесения покрытий, распылительной машины для нанесения покрытий или машины с воздушным шабером. После испарения растворителя противоположную сторону, которая была покрыта модифицирующей композицией, подвергают гидрофильной обработке, а затем пленку сматывают в рулон. В другом варианте, обе поверхности пленочного основания могут быть предварительно подвергнуты гидрофильной обработке. Целесообразно испарять растворитель в струе горячего воздуха при температуре от 70 до 140°С.

На стадии намотки в рулон натяжение намотки предпочтительно составляет от 2 до 10 кг-м, как в общих случаях. При намотке в рулон поверхность пленочного основания (А) контактирует с поверхностью пленочного основания (В), и таким образом модифицирующая композиция, нанесенная на поверхность пленочного основания (А), переходит на поверхность пленочного основания (В) (т.е. осуществляется обратный перенос). Когда рулон пленки разматывают и используют, поверхности пленки с покрытием (А’) и (В’) могут быть таким образом открыты. Наружное давление, которое необходимо приложить к валку, предпочтительно составляет от 0,05 до 100 кг/см2. После хранения при обычной температуре в течение 4 часов или больше, перед использованием модифицирующую композицию можно перенести на поверхность основания (В) в желательном соотношении.

Если наружное давление поддерживать в указанном выше диапазоне, то никакие проблемы (например, появление волнистости) не возникают при любой форме валков или напряжении намотки, обеспечивающем равномерный перенос.

Говоря более конкретно, пленку, покрытую модифицирующей композицией, сматывают в рулон и хранят в течение определенного промежутка времени. Затем ее разрезают на куски соответствующей ширины и длины, в зависимости от целей, преследуемых после обратной намотки в рулон. Затем, такую обратно намотанную пленку хранят в течение определенного промежутка времени перед использованием. То есть перенос осуществляют на внутреннюю сторону покрытого пленкой валка под соответствующим давлением намотки. На последующей стадии обратной намотки в рулон сторона, которая была наружной на предыдущей стадии, служит внутренним слоем, и таким образом перенос осуществляется на эту сторону аналогичным образом.

Далее представлено более подробное описание изобретения со ссылкой на следующие примеры и сравнительные примеры.

Во-первых, рассматриваются методы оценки, использованные в примерах и сравнительных примерах.

(1) Оценка поверхностного натяжения

Поверхностное натяжение определяют в соответствии с ASTM D 2578.

После смывания модификатора, нанесенного на поверхность пленки, например, чистой водой или изопропиловым спиртом поверхность пленки достаточно промывают чистой водой и сушат, после чего определяют поверхностное натяжение в соответствии с ASTM D 2578.

(2) Измерение массы покрытия из модифицирующей композиции

Пленку из стирольной смолы, намотанную в рулон, хранят при 25°С и относительной влажности 60% в течение 2-х недель. Затем рулон разматывают и измеряют количество модифицирующей композиции, нанесенное на полученную таким образом пленку.

Массу покрытия определяют экстракцией модифицирующей композиции, нанесенной на поверхность (примерно 0,5 м2) пленки для оценки, изопропиловым спиртом, взвешиванием экстрагированного остатка и последующим расчетом массы модифицирующей композиции, нанесенной на единицу площади пленки (мг/м2).

(3) Оценка полупериода затухания

Полупериод затухания на поверхности пленки для оценки, как описано в п.(2), определяют в соответствии с JIS L 1094 (20°С, относительная влажность 20%). Измерение проводят с использованием статического гонеометра (Модель Н-0110, производства Shishido Denki К.К.) при приложенном напряжении 10 кВ и расстоянии между электродом и образцом 20 мм. (4) Оценка времени адгезии между пленкой и конвертной бумагой

Время адгезии измеряют следующим методом.

(i) Из пленки из стирольной смолы вырезают кусок (20 мм шириной, 50 мм длиной) и закрепляют скотчем на стеклянной пластине автоматической настольной машины для нанесения покрытий.

(ii) Из конвертной бумаги вырезают кусок (30 мм шириной, 100 мм длиной) и по одной из сторон длины подкладывают под пленку из стирольной смолы, описанную выше в п.(i).

(iii) Пленку из стирольной смолы помещают сверху конвертной бумаги. Затем помещают 3 г адгезива между пленкой из стирольной смолы и конвертной бумагой с одного конца перекрытых сторон. Затем немедленно включают Mayerbar массой 70 г, так что осуществляется контакт пленки из стирольной смолы с конвертной бумагой через адгезив.

(iv) По окончании контакта пленку из стирольной смолы и конвертную бумагу оставляют на 1 секунду, а затем бумагу горизонтально выдергивают с силой 200 гс.

(v) В том случае, когда конвертная бумага не меняет своего положения при выдергивании, пленка из стирольной смолы и конвертная бумага получают оценку "склеены". Операцию выдерживания в течение 1 секунды, а затем выдергивания повторяют до тех пор, пока пленка и бумага не достигнут состояния "склеены". Суммарное время выдерживания до достижения состояния "склеивания" считают временем адгезии.

(vi) Помимо конвертной бумаги используют широко применяемую крафтбумагу (основная масса: 75,5 г) производства Oji Paper Co., Ltd. В качестве адгезива используют водоэмульсионный адгезив, содержащий этилен/винилацетатный сополимер в качестве основного компонента (Saivinoru FB-408, производства Saiden Kagaku К.К.). Образцы, показывающие время адгезии на поверхности пленки (В’) 20 секунд или меньше, от 21 до 30 секунд, и выше 30 секунд, оценивают соответственно

(5) Оценка с аппликатором пленки для окошек

Используя аппликатор пленки для окошек(Модель HELIOS 202 производства WINKEL+DUNNEBIER) куски пленки из стирольной смолы (54 мм шириной, 94 мм длиной) наносят на конверты, снабженные окошками (50×90 мм) со скоростью 1300 листов/минута с получением 21000 конвертов с окошком. Полученные конверты с окошком оценивают по следующим позициям. (а) Оценка ошибки позиционирования

Из полученных выше 21000 конвертов, имеющих покрытое пленкой окошко, произвольно отбирают 50 образцов из числа конвертов с 1-го по 100-й, 50 образцов произвольно выбирают из конвертов с 900-го по 1000-й, 50 образцов произвольно выбирают из конвертов с 1900-го по 2000-й,... 50 образцов произвольно выбирают из конвертов с 19000-го по 20000-й, выбирая таким образом суммарно 1000 образцов. Образцы, показывающие сдвиги в позиционировании менее 0,5 мм, от 0,5 до 1,0 мм и более чем 1 мм, обозначают соответственно 1, 0,5 и 0. Затем считают общее число обозначенных конвертов в пачках, каждая из которых содержит 50 образцов, и пачки, показывающие общее число обозначенных конвертов 50, от 48,0 до 49, 5 и от 46,5 до 48,0 и менее 46, обозначают соответственно как

(b) Оценка закручивания среди листов пленки

В процессе нанесения пленки на окошки на 20000 конвертах считают количество случаев закручивания листов пленки друг на друга. Образцы с числом закручивании О, 1, 2 и 3 или больше оценивают соответственно как

(c) Оценка заминаемости

Произвольно выбирают 100 конвертов из 1000 конвертов, снабженных окошками, покрытыми пленкой. Когда ни на одном из 100 конвертов нет складок, образцы обозначают как

(d) Стойкость к царапанию

Непосредственно перед завершением нанесения пленки на окошки произвольно выбирают 10 конвертов из 1000 конвертов. Затем измеряют величину мутности (среднее из величин мутности на обеих сторонах 10 конвертов), чтобы определить увеличение величины мутности в расчете на величину мутности пленки перед нанесением окошка (которую определяют нарезанием 30 кусков пленки для проведения измерения величины мутности из произвольных участков пленки (20 м) перед подачей в аппликатор пленки для окошек, измерением величин мутности групп, каждая из 10 кусков, а затем рассчитывая среднюю величину из этих трех величин мутности). Образцы, показывающие увеличение менее чем на 1%, от 1 до 1,5%, от 1,5 до 2,5% и 2,5% или больше, обозначают соответственно

Величину мутности измеряют в соответствии с ASTM D-1003.

(6) Среднее по центральной линии параметра шероховатости поверхности

Используя анализатор формы поверхности (SAS-2010 производства Meishin Koki К.К.), выделяют кривые шероховатости на определенных линиях на поверхности пленочного основания. Затем площадь части поверхности, ограниченной кривой шероховатости длиной 1 мм и центральной линией, делят отрезками определенной длины (т.е. 1 мм) на 3 произвольные части, каждая в продольном и поперечном направлениях, чтобы определить таким образом среднее отклонение. А именно, получают среднее значение в каждом продольном и поперечном направлениях. Проводят расчет с точностью до второй значащей цифры после запятой.

(7) Коэффициент высокоскоростного динамического трения между пленкой и металлом

Коэффициент высокоскоростного динамического трения измеряют с использованием прибора для измерения коэффициента высокоскоростного трения (Модель АВ-410 производства Tester Sangyo К.К.) на зеркальном цилиндре из нержавеющей стали при скорости 30 м/минута. Измерение осуществляют с точностью до второй значащей цифры после запятой.

(8) Прозрачность

Пленку из стирольной смолы с нанесенной на нее модифицирующей композицией тонко измельчают, плавят при 200°С и экструдируют с получением хлопьев. Полученные хлопья плавят при 200°С в течение 1 минуты на горячем прессе и охлаждают, в результате чего получают пластинку из смолы толщиной 3 мм. Затем измеряют величину мутности пластинки в соответствии с ASTM-D1003. Используя в качестве стандарта величину мутности пластинки из смолы, полученной из пленки из стирольной смолы, не содержащей модифицирующей композиции, прозрачность оценивают по четырем степеням по разнице в величинах мутности.

О: 1,0%<отклонение от стандартной величины мутности ≤2,0% (относительно хорошая прозрачность).

Δ: 2,0%<отклонение от стандартной величины мутности ≤3,0% (относительно низкая прозрачность).

X: отклонение от стандартной величины мутности >3,0% (плохая прозрачность).

(9) Антиадгезионные свойства

Образцы пленки (ширина: 70 мм) накладывают друг на друга и держат под нагрузкой 50 кг/см2 при 50°С в условиях относительной влажности 85% в течение 15 часов. Затем измеряют нагрузку при расслоении контактирующих поверхностей и таким образом оценивают антиадгезионные свойства по следующим критериям.

О: 10 г < нагрузка расслоения ≤15 г (относительно хорошие антиадгезионные свойства).

Δ: 15 г < нагрузка расслоения ≤30 г (относительно плохие антиадгезионные свойства).

X: нагрузка расслоения >30 г (плохие антиадгезионные свойства).

(10) Температура размягчения по Вика

Определяют в соответствии с ASTM D 1525.

(11) Оценка с использованием наполнительно/упаковочного автомата

Ламинированную пленку, состоящую из пленки из стирольной смолы и ЭВА, получают в соответствии с методом JP-A-8-230933. На высокоскоростной горизонтальной одноосевой подушечной упаковочной машине (Super Wrapper Model S-5000JBX, производства Omori Kikai Kogyo К.К.) пленку перерабатывают в мешки (150 мм шириной, 60 мм высотой, 250 мм длиной) со скоростью 100 мешков/минута с автоматическим загрузкой в них сырых шитаке[shiitake) (100 г/мешок).

Сдвиг между концами пленки оценивают по герметизируемой части в направлении длины (250 мм) каждого мешка, и образцы, показывающие сдвиги 0,2 мм или меньше, от 0,2 до 0,4 мм, от 0,4 до 0,6 мм и превышающие 0,6 мм, обозначают соответственно как

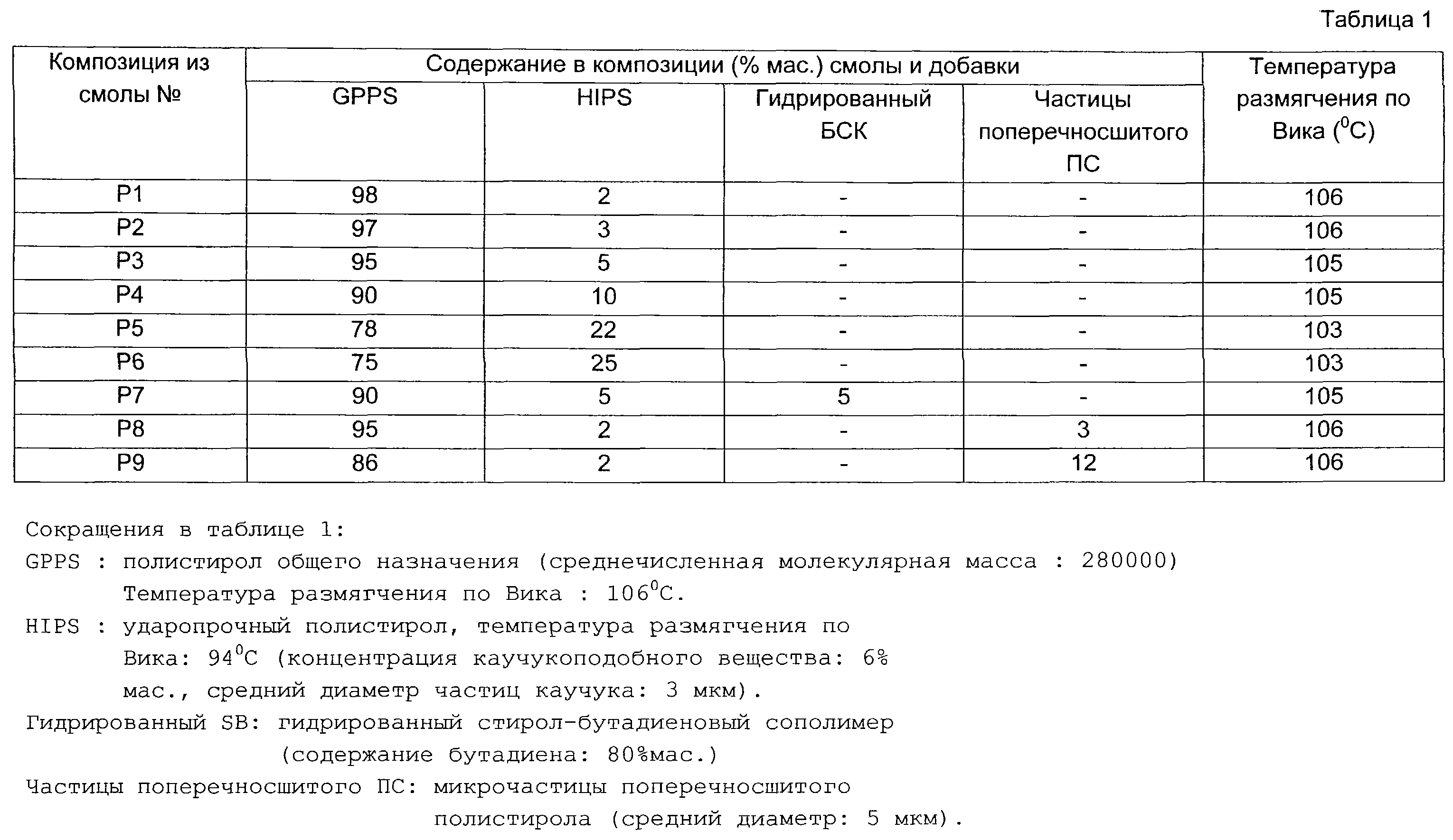

Пример 1 и сравнительный пример 1

В качестве пленки из стирольной смолы согласно изобретению используют пленку из стирольной смолы на основе композиции Р2, представленной в таблице 1. Композицию из смолы подают в одноосный (диаметр: 40 мм) экструдер с отводом газов и расплавляют при 186°С. Затем расплавленную смесь экструдируют через Т-образный мундштук в форме листа, и осуществляют контакт листа с охлаждающими вальцами. Затем ее подают в обогреваемые вальцы и вытягивают на вальцах в 4 раза в направлении течения при 121°С. Затем лист подают на ширительную машину, поддерживая температуру как описано выше, и вытягивают в поперечном направлении при температуре вытяжки 121°С, в результате чего получают пленку из стирольной смолы толщиной 30 мкм.

Такое пленочное основание как таковое имеет поверхностное натяжение 330 мкН/см на обеих поверхностях.

Такое пленочное основание подвергают воздействию коронного разряда по обеим поверхностям с получением величин поверхностных натяжений, указанных в таблице 6. Коронный разряд получают при использовании Model AGI-060MD (производства Kasuga Denki К.К.) с выходной мощностью от 1 до 12 Вт/м2/минута на четырехугольном электроде. В случае обработки при выходной мощности 2 Вт/м2/минута и расстоянии от пленки 1 мм, например, поверхностное натяжение на поверхности пленочного основания становится равным 400 мкН/см. В случае обработки при выходной мощности 4,2 Вт/м2/минута и расстоянии от пленки 1 мм поверхностное натяжение на поверхности пленочного основания становится равным 500 мкН/см.

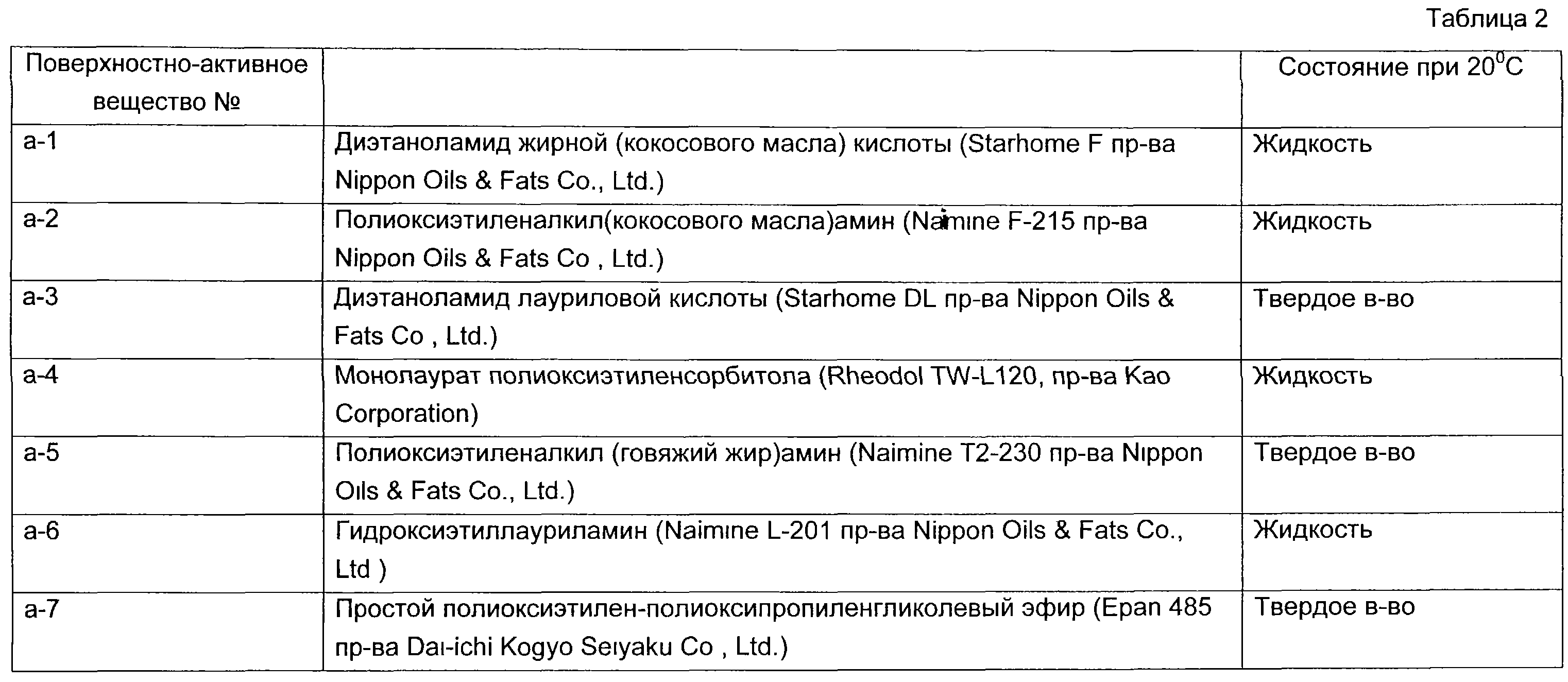

После достижения определенных величин поверхностного натяжения на поверхностях пленки компоненты модификатора (первой композиции), а именно, поверхностно-активное вещество, указанное в таблице 2, водорастворимый полимер, указанный в таблице 3, и неорганические микрочастицы, указанные в таблице 4, взвешивают в соответствии с каждой массой покрытия и выливают в контейнер из нержавеющей стали (400 л). Затем эти компоненты разбавляют в 50-200 раз, подавая в него воду, одновременно перемешивая содержимое трехлопастной мешалкой, в результате чего получают модифицирующую композицию. Модифицирующую композицию наносят в определенном количестве только на поверхность пленки (А) на машине с воздушным шабером, а затем сушат в потоке горячего воздуха при 90°С. Затем пленку сматывают в рулон при натяжении намотки 8,5 кг·м.

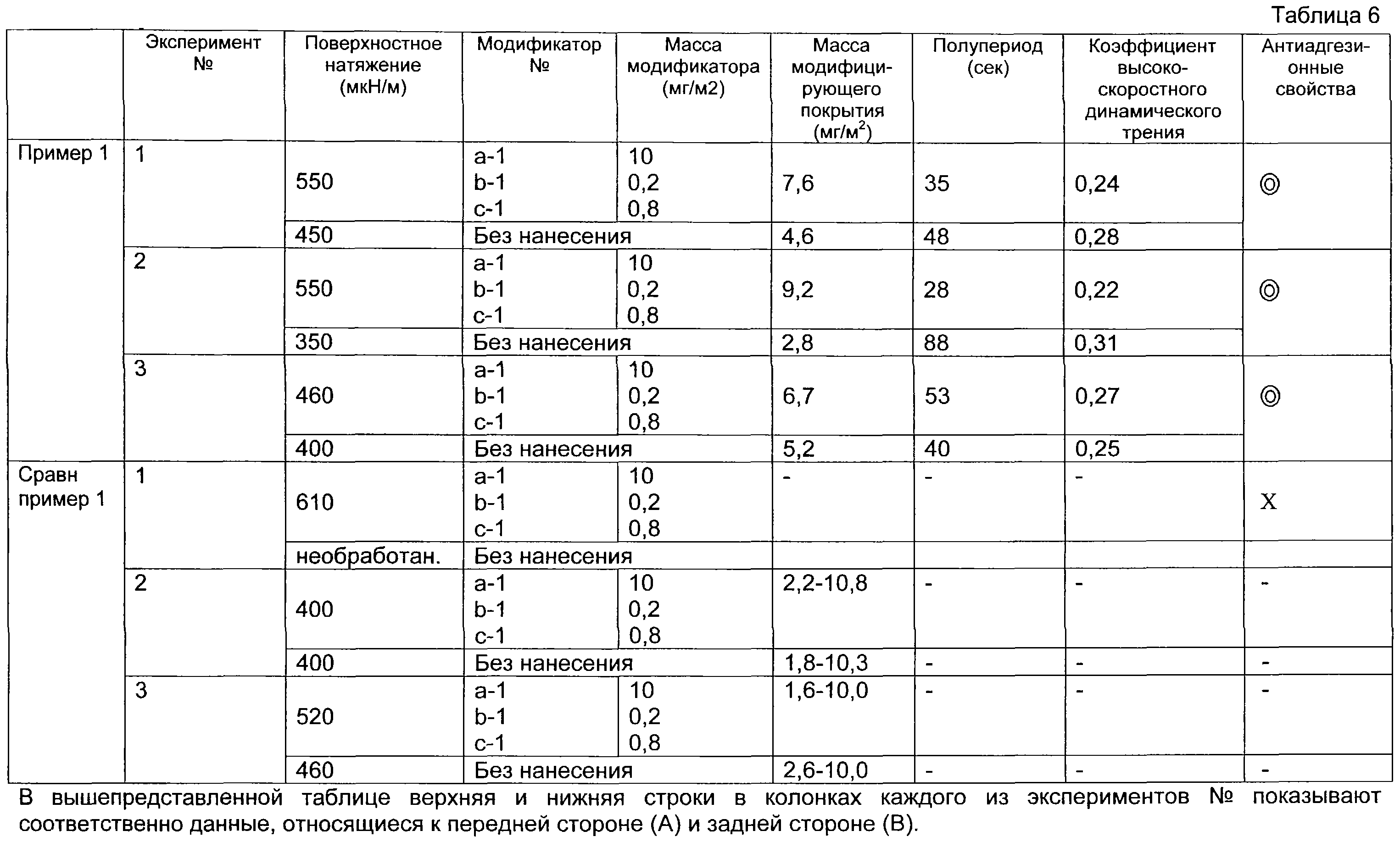

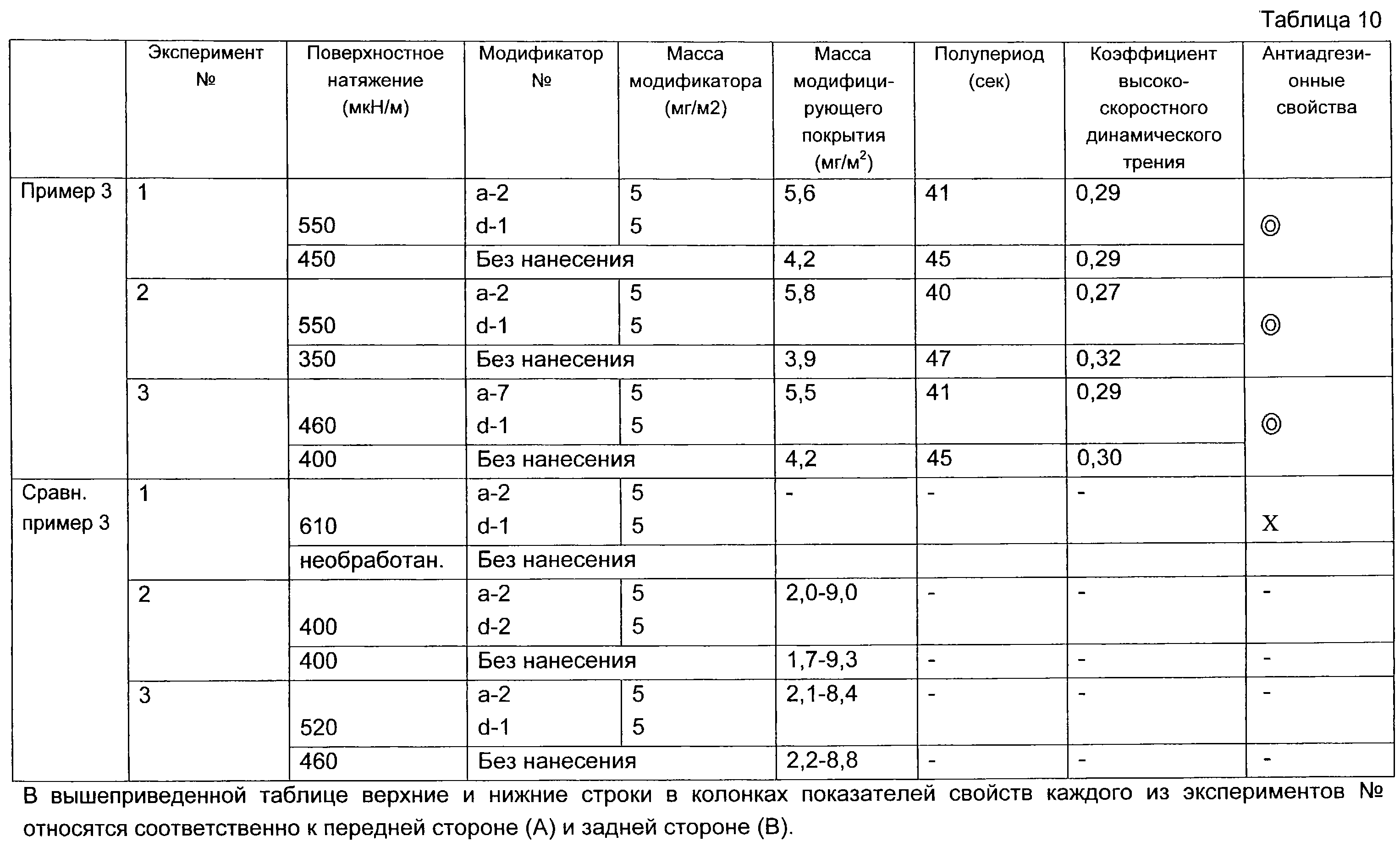

Как ясно показывает таблица 6, адгезионные массы модифицирующей композиции на каждой из обеих поверхностей пленочного основания можно регулировать в соответствующем диапазоне величин, пока значения поверхностного натяжения и отношения поверхностных натяжений находятся в диапазонах, определенных в настоящем изобретении. С другой стороны, чрезвычайно высокое поверхностное натяжение приводит к возникновению плохих антиадгезионных свойств, как показано экспериментом № 1 сравнительного примера 1. В том случае, когда отношение поверхностных натяжений лежит вне диапазона величин, определенного в изобретении, как в экспериментах № 2 и 3 сравнительного примера 1, адгезионная масса меняется от места измерения до места измерения на пленке, и таким образом, массу покрытия нельзя регулировать.

Далее, полученные пленки помещают в аппликатор пленки для окошек и получают конверты с окошками. В таблице 7 представлены результаты оценки ошибки позиционирования полученных конвертов и закручивания листов пленки. Все образцы примера 1 оценивают как отличные, тогда как образцы экспериментов № 2 и 3 сравнительного примера 1 показывают значительный разброс в массе покрытия из модифицирующей композиции и имеют ошибки позиционирования и закручиваются в некоторых отдельных местах.

Пример А и ссылочный пример А

Ту же основную пленку, что и в примере 1, подвергают гидрофильной обработке коронным разрядом, чтобы получить поверхностное натяжение на передней поверхности (А) 550 мкН/см и поверхностное натяжение на обратной поверхности (В) 450 мкН/см. Затем тот же модификатор, что и в примере 1, наносят тем же методом. Модификатор содержит компоненты а-1, b-1 и с-1 соответственно в количествах 78,1, 15,6 и 6,3 мас.% и общую массу покрытия, как указано в таблице 8, достигают, регулируя степень разбавления водой. Затем полученную пленку сушат и скатывают в рулон.

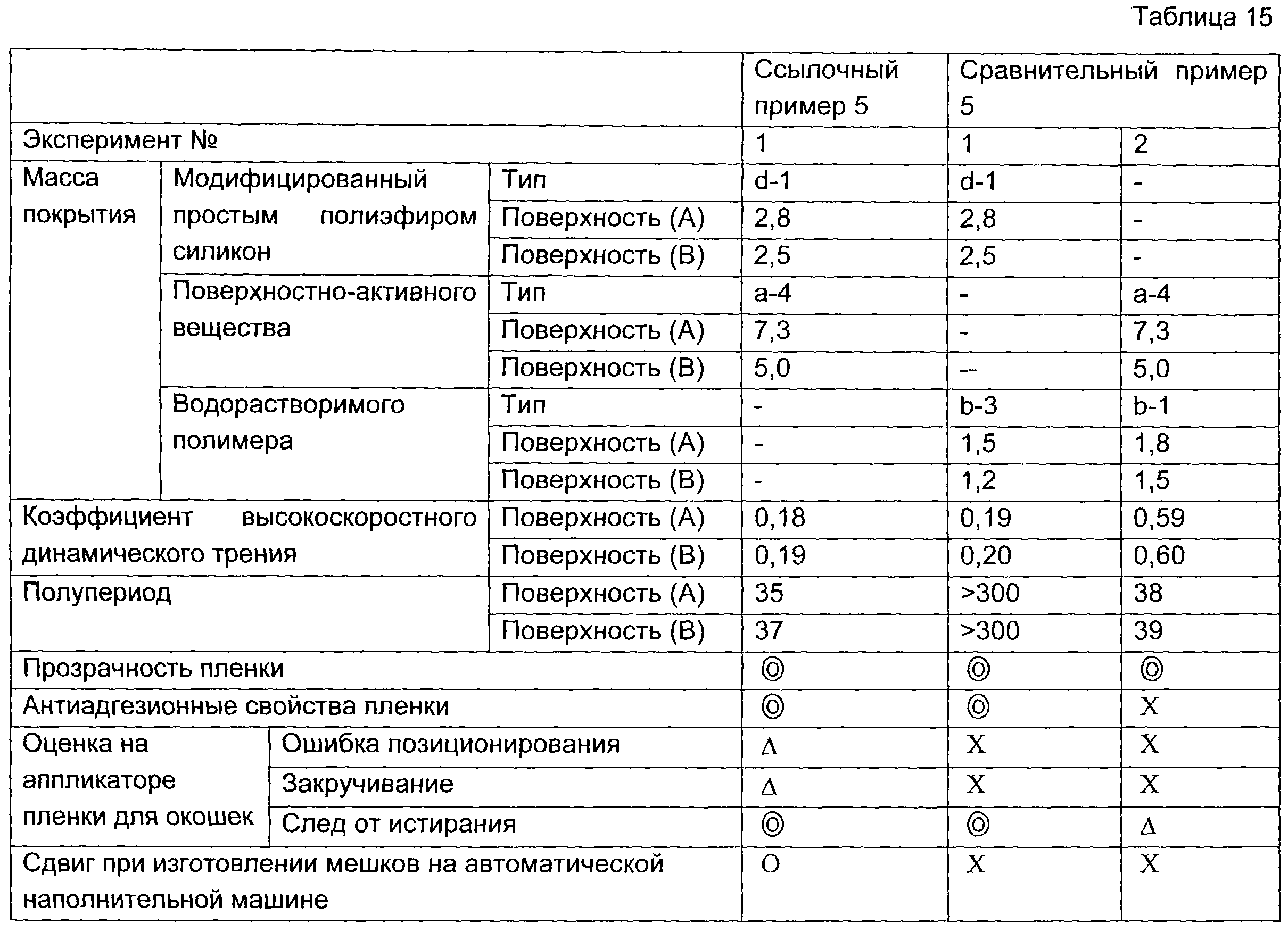

Полученные таким образом рулоны пленки перерабатывают в мешки на машине с автоматической подачей и используют для нанесения пленки с помощью аппликатора пленки для окошек. В результате все эти пленки могут быть переработаны в мешки на машине с автоматической подачей безо всяких технологических проблем. При нанесении пленки для окошек пленки примера А показывают отличные эксплуатационные свойства. Однако пленки в экспериментах № 1 и 2 ссылочного примера 1 претерпевают скручивание вследствие малых масс покрытия, тогда как использование пленки эксперимента № 3 сопряжено с проблемами времени адгезии и ошибки позиционирования вследствие большой суммарной массы покрытия.

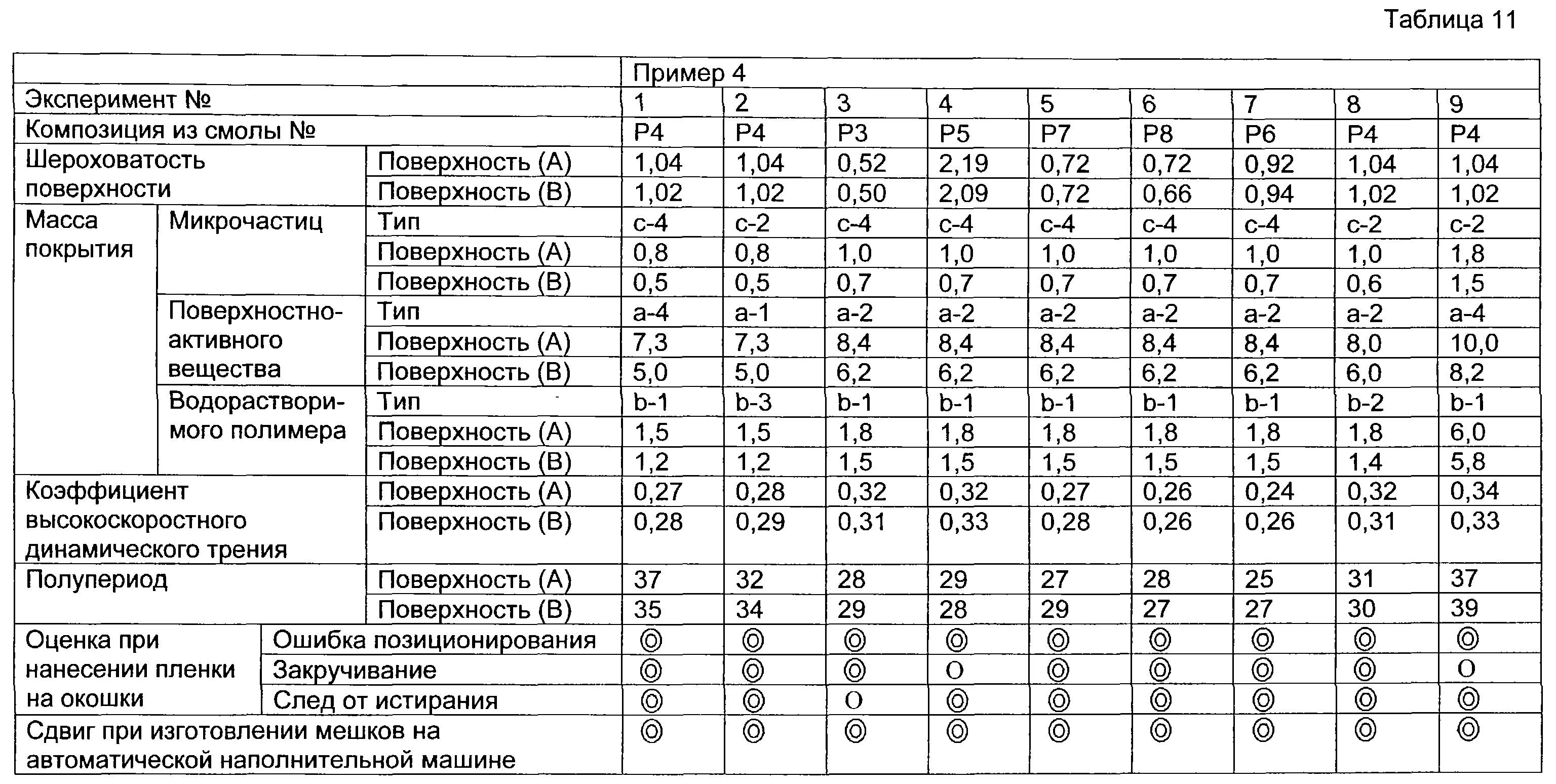

Пример 2 и сравнительный пример 2

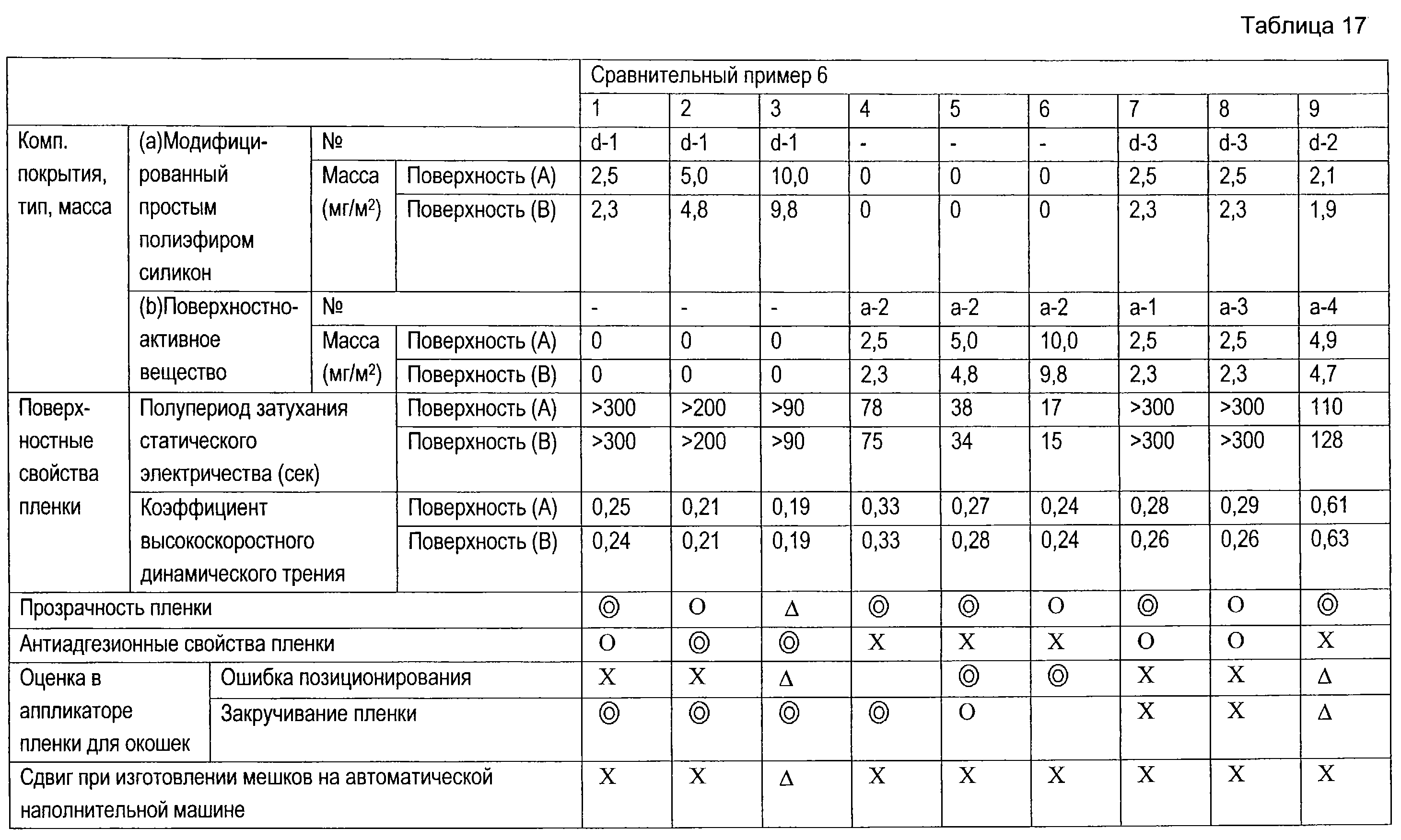

Используют ту же основную пленку, что и в примере 1. Компоненты модификатора, перечисленные в таблицах 2, 3 и 5, объединяют, как в таблице 9, и наносят на пленку, так что получают пленки, содержащие вторые модифицирующие композиции, нанесенные на них, как и в примере 1. В таблице 9 суммированы результаты.