Структурированное изделие, имеющее гидрофобную поверхность, и способ его изготовления - RU2675145C1

Код документа: RU2675145C1

Чертежи

Описание

Область техники, которой относится изобретение

[0001]

Настоящее изобретение относится к структурированному изделию, имеющему гидрофобную поверхность, а более конкретно, к структурированному изделию, имеющему гидрофобную шероховатую поверхность, сформированную с помощью мелкодисперсных частиц, распределенных на поверхности. Кроме того, настоящее изобретение относится к способу его изготовления.

Уровень техники

[0002]

Поскольку пластики легко формуются, и они могут легко формуются с получением различных форм, они широко используются для различных целей. Например, они предпочтительно используются в качестве контейнеров для удерживания различных безалкогольных напитков, пищевых масел, жидких приправ, гелеобразных вязких пищевых продуктов, таких как йогурт, а также жидких моющих средств и паст.

[0003]

Контейнер для удерживания жидкого содержимого или гелеобразного содержимого часто должен эффективно предотвращать прилипание к внутренней поверхности контейнера (обеспечивать неадгезивность содержимого) и удерживание содержимого на ней, или быстро высвобождать содержимое из контейнера (обеспечивать свойство соскальзывания содержимого).

[0004]

Известные способы улучшения неадгезивности и свойства соскальзывания (ниже, эти свойства могут называться скользкостью) включают распределение гидрофобных мелкодисперсных частиц на поверхности, которая должна находиться в контакте с содержимым, и покрытие поверхности твердым воском (смотри Патентные документы 1-3, например).

То есть, эти известные способы должны обеспечивать превосходную скользкость по отношению к содержащему влажность содержимому посредством нанесения гидрофобных мелкодисперсных частиц или твердого воска на поверхности, которая должна находиться в контакте с содержимым. В частности, когда гидрофобные мелкодисперсные частицы распределяются на поверхности, на поверхности создаются неоднородности для заметного улучшения скользкости содержимого. То есть, когда содержимое движется по поверхности неоднородностей, это содержимое движется в контакте с воздухом, находящимся между неоднородностями. Поскольку воздух имеет самую высокую водоотталкивающую способность, водоотталкивающая способность, демонстрируемая гидрофобными мелкодисперсными частицами, и водоотталкивающая способность, вызываемая неоднородностями, суммируются друг с другом, значительно повышая скользкость по отношению к содержимому.

Документы предыдущего уровня техники:

Патентные документы:

[0005]

Патентный документ 1: JP-A-2012-228787

Патентный документ 2: JP 5490574

Патентный документ 3: JP 4348401

Сущность изобретения:

Проблемы, которые должны решаться с помощью настоящего изобретения:

[0006]

При этом, любой из обычно известных способов, использующих гидрофобные мелкодисперсные частицы или твердый воск, используют раствор покрытия, приготовленный посредством растворения компонентов в органическом растворителе, с нанесением при этом раствора в виде покрытия на поверхность и сушкой. В результате, способ может вызывать ту проблему, что удаление растворителя может представлять собой большую нагрузку для окружающей среды.

[0007]

Следовательно, целью настоящего изобретения является изготовление структурированного изделия, имеющего гидрофобную поверхность, сформированную с использованием мелкодисперсных частиц и воска, но без использования органического растворителя.

Другой целью настоящего изобретения является создание способа получения структурированного изделия, на котором формируется гидрофобная поверхность.

Средства решения проблем:

[0008]

Настоящее изобретение предлагает структурированное изделие, содержащее формованный корпус, имеющий поверхность, сформированную из слоя смолы и мелкодисперсных частиц, распределенных на слое смолы на поверхности формованного корпуса.

На поверхности слоя смолы, воск распределяется вместе с мелкодисперсными частицами, и воск частично поглощается в слое смолы.

В настоящем описании, формованный корпус означает корпус, имеющий поверхность, сформированную из слоя смолы (слой образующей подложку смолы), и структурированное изделие означает изделие, содержащее формованный корпус, снабженный мелкодисперсными частицами и воском, распределенными на слое смолы на поверхности формованного корпуса, и кроме того воск поглощается в поверхности слоя смолы.

[0009]

В структурированном изделии по настоящему изобретению, предпочтительно используются следующие варианты осуществления:

(1) мелкодисперсные частицы представляют собой гидрофобные мелкодисперсные частицы;

(2) стерический слой метаболлов из воска, распределяющегося подобно сплошным метаболлам, формируется на слое смолы, и мелкодисперсные частицы распределяются внутри стерического слоя метаболлов;

(3) стерический слой метаболлов имеет структуру связанных шаров, имеющих диаметр в пределах от 20 до 200 нм при наблюдении с помощью сканирующего электронного микроскопа;

(4) мелкодисперсные частицы имеют средний диаметр первичных частиц в пределах от 4 нм до 1 мкм;

(5) воск имеет температуру плавления в пределах от 40°C до 110°C;

(6) слой смолы формируется из смолы, имеющей значение SP, отличающееся не более чем на 1,5 (МПа)1/2 от значения SP воска;

(7) смола, формирующая слой смолы, представляет собой ациклическую олефиновую смолу, и воск представляет собой, по меньшей мере, воск, выбранный из группы, состоящей из парафинового воска, микрокристаллического воска и полиэтиленового воска;

(8) формованный корпус имеет форму контейнера, и мелкодисперсные частицы и воск распределены на внутренней поверхности контейнера, чтобы они находились в контакте с содержимым, содержащимся в контейнере;

(9) контейнер представляет собой бутылку, изготовленную из олефиновой смолы; и

(10) формованный корпус имеет форму крышки, создаваемой на горлышке контейнера посредством термической герметизации, и мелкодисперсные частицы и воск распределяются на поверхности так, чтобы они находились в контакте с содержимым, содержащимся в контейнере.

[0010]

Кроме того, настоящее изобретение предлагает способ изготовления структурированного изделия, имеющего гидрофобную поверхность, и этот способ включает:

стадию приготовления композиции покрытия без растворителя, содержащей мелкодисперсные частицы и расплавленный воск, и формованного корпуса, имеющего поверхность, сформированную из слоя смолы-поглотителя воска;

стадию нанесения покрытия, нанесения композиции покрытия без растворителя на поверхность формованного корпуса;

стадию поглощения воска с нагревом поверхности формованного корпуса при температуре не ниже чем температура плавления воска для поддержания воска в расплавленном состояния, с тем, чтобы сделать возможным поглощение воска в слое смолы-поглотителя воска на его поверхности; и

стадию охлаждения с охлаждением поверхности формованного корпуса после стадии поглощения воска для отверждения расплавленного воска.

[0011]

В способе получения, предпочтительным является, чтобы:

(1) смола-поглотитель воска имела значение SP, отличающееся от значения SP воска не более чем на 1,5 (МПа)1/2; и

(2) когда температура плавления смолы-поглотителя воска составляет X°C, нагрев для поддержания воска в расплавленном состоянии во время стадии поглощения воска осуществляется в течение периода времени от 5 секунд до 10 минут при температуре Y, которая удовлетворяет условиям, выраженным формулой:

X-5 ≥ Y ≥ X-50.

[0012]

Кроме того, настоящее изобретение предлагает способ получения структурированного изделия, имеющего гидрофобную поверхность. Способ включает изготовление формованного корпуса, имеющего поверхность, сформированную из слоя смолы-поглотителя воска с помощью совместной экструзии смолы-поглотителя воска, где композиция без растворителя, содержащая мелкодисперсные частицы и расплавленный воск, совместно экструдируется в положении, обращенном в сторону поверхности и расположенном рядом со слоем смолы-поглотителя воска.

Воздействия изобретения:

[0013]

В структурированном изделии по настоящему изобретению, воск поглощается в слое смолы (который ниже называется образующим подложку слоем) на поверхности формованного корпуса, и мелкодисперсные частицы распределяются на образующем подложку слое. Благодаря мелкодисперсным частицам на поверхности структурированного изделия формируется гидрофобная шероховатая поверхность, тем самым заметно улучшается скользкость по отношению к веществам, содержащим влажность.

[0014]

Гидрофобная шероховатая поверхность на образующем подложку слое-поглотителе воска может формироваться без использования органического растворителя, и это является самым большим преимуществом настоящего изобретения.

Конкретно, формованный корпус, имеющий поверхность, сформированную из смолы-поглотителя воска формуется, на нее наносится композиция покрытия из расплавленного воска, содержащего мелкодисперсные частицы, распределенные в нем, и она нагревается до температуры равной температуре плавления воска или выше. Таким образом, воск поглощается в образующем подложку слое на поверхности формованного корпуса, так что мелкодисперсные частицы распределяются, будучи прилипшими к поверхности.

[0015]

В соответствии со способом, можно регулировать уровень неоднородностей гидрофобной шероховатой поверхности, сформированной на поверхности образующего подложку слоя смолы, посредством регулировки времени нагрева, температуры нагрева или чего-либо подобного. Например, когда увеличивается время нагрева или повышается температура нагрева, величина поглощения воска из композиции покрытия в образующий подложку слой поглотитель воска повышается.

[0016]

То есть, когда большая часть воска в композиции покрытия поглощается в образующем подложку слое, формируется тонкий слой воска на поверхности образующего подложку слоя, из которого выступают мелкодисперсные частицы, формируя гидрофобную шероховатую поверхность. Мелкодисперсные частицы, выступающие из тонкого слоя воска, могут быть открытыми, или, в некоторых случаях, они выступают из слоя воска, сформированного на поверхности частицы. Уровень неоднородностей гидрофобной шероховатой поверхности основан в основном на диаметре частиц у мелкодисперсных частиц.

Посредством уменьшения диаметра частиц у гидрофобных мелкодисперсных частиц при их использовании и посредством контроля количества воска, поглощаемого в образующем подложку слое, может формироваться стерический слой метаболлов из воска, распределенного подобно сплошным метаболлам на образующем подложку слое. Мелкодисперсные частицы распределяются внутри стерического слоя метаболлов, и стерический слой метаболлов формирует гидрофобную шероховатую поверхность. На гидрофобной шероховатой поверхности множество мелкодисперсных частиц распределяется внутри каждого из метаболлов, соединенных друг с другом, при этом демонстрируется самая высокая скользкость по настоящему изобретению.

[0017]

Кроме того, по настоящему изобретению, можно использовать совместную экструзию для формирования гидрофобной шероховатой поверхности, содержащей мелкодисперсные частицы, распределенные на поверхности образующего подложку слоя, в котором поглощается воск.

То есть, во время формования формованного корпуса, имеющего слой смолы на ней, посредством экструдирования расплава смолы-поглотителя воска, совместно экструдируется композиция без растворителя, содержащая мелкодисперсные частицы, распределенные в расплаве воска в положении, обращенном на сторону поверхности, и рядом со слоем смолы. Таким образом, воск в качестве диспергирующей среды для мелкодисперсных частиц поглощается в расположенном рядом с ним слое смолы (образующем подложку слое), при этом можно формировать гидрофобную шероховатую поверхность, содержащую мелкодисперсные частицы, распределенные в его поверхности.

Этот способ также можно использовать для формирования гидрофобной шероховатой поверхности без использования органического растворителя. Гидрофобная шероховатая поверхность формируется подобным же образом с помощью стерического слоя метаболлов, содержащего мелкодисперсные частицы, распределенные внутри него.

[0018]

Гидрофобная шероховатая поверхность структурированного изделия по настоящему изобретению, содержащая мелкодисперсные частицы, может формироваться без использования органического растворителя. Это может полностью исключить затраты труда и усилия для улавливания органического растворителя или чего-либо подобного, что испаряется во время нагрева, тем самым заметно улучшая эффективность производства и уменьшая затраты на производство, устраняя при этом отрицательные воздействия на окружающую среду, тем самым, обеспечивая значительное преимущество с точки зрения промышленного применения.

Гидрофобность поверхности может быть дополнительно улучшена при использовании в качестве мелкодисперсных частиц гидрофобных мелкодисперсных частиц, которым придается гидрофобность.

Краткое описание чертежей:

[0019]

[Фиг.1]: схематический вид в поперечном разрезе, показывающий наиболее предпочтительную гидрофобную шероховатую поверхность, формируемую на поверхности структурированного изделия по настоящему изобретению.

[Фиг.2]: схематический вид в поперечном разрезе, показывающий другой пример гидрофобной шероховатой поверхности, формируемой на поверхности структурированного изделия по настоящему изобретению.

[Фиг.3]: схематический вид в поперечном разрезе, показывающий гидрофобную поверхность формы отличной от гидрофобной шероховатой поверхности, формируемой на поверхности структурированного изделия по настоящему изобретению.

[Фиг.4]: вид, показывающий бутылку, изготовленную прямым раздувом, в качестве предпочтительного варианта осуществления структурированного изделия по настоящему изобретению.

[Фиг.5]: трехмерное изображение, полученное в Примере 1 посредством измерения формы поверхности с использованием атомно-силового микроскопа до стадии нагрева.

[Фиг.6]: трехмерное изображение, полученное в Примере 1 посредством измерения формы поверхности с использованием атомно-силового микроскопа после стадии нагрева.

[Фиг.7]: наблюдаемое изображение (Х10000), полученное в Примере 1 посредством осуществления наблюдения поверхности с использованием сканирующего электронного микроскопа до стадии нагрева.

[Фиг.8]: наблюдаемое изображение (Х100000), полученное в Примере 1 посредством осуществления наблюдения поверхности с использованием сканирующего электронного микроскопа до стадии нагрева.

[Фиг.9]: наблюдаемое изображение (Х10000), полученное в Примере 1 посредством осуществления наблюдения поверхности с использованием сканирующего электронного микроскопа после стадии нагрева.

[Фиг.10]: наблюдаемое изображение (Х100000), полученное в Примере 1 посредством осуществления наблюдения поверхности с использованием сканирующего электронного микроскопа после стадии нагрева.

[Фиг.11]: наблюдаемое изображение (Х10000), полученное в Примере 2 посредством осуществления наблюдения поверхности с использованием сканирующего электронного микроскопа после стадии нагрева.

[Фиг.12]: наблюдаемое изображение (Х100000), полученное в Примере 2 посредством осуществления наблюдения поверхности с использованием сканирующего электронного микроскопа после стадии нагрева.

[Фиг.13]: наблюдаемое изображение, полученное в Примере 2 посредством осуществления наблюдения поперечного сечения с использованием трансмиссионного электронного микроскопа после стадии нагрева.

[Фиг.14]: наблюдаемое изображение (Х10000), полученное в Примере 3 посредством осуществления наблюдения поверхности с использованием сканирующего электронного микроскопа после стадии нагрева.

[Фиг.15]: наблюдаемое изображение (Х100000), полученное в Примере 3 посредством осуществления наблюдения поверхности с использованием сканирующего электронного микроскопа после стадии нагрева.

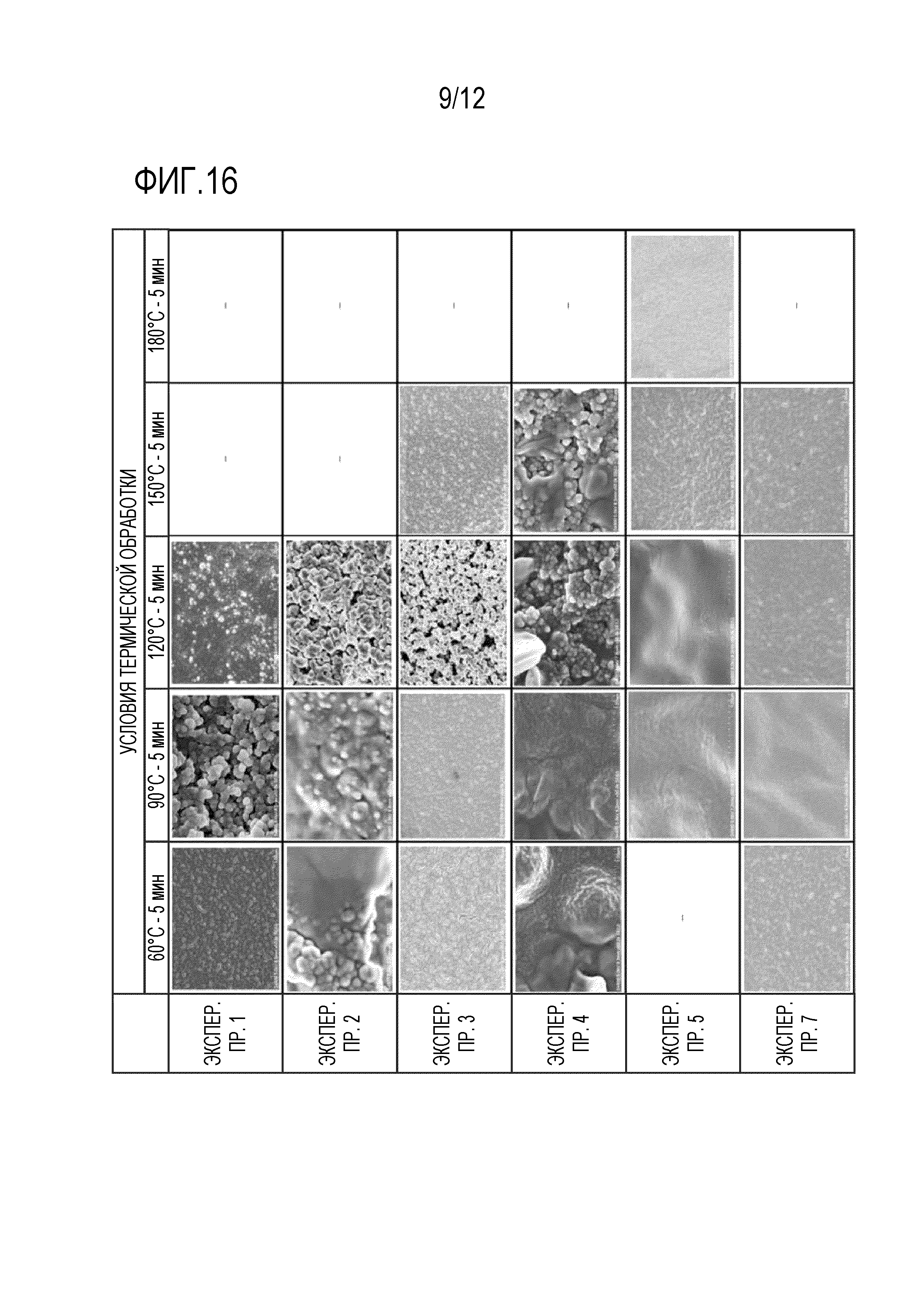

[Фиг.16]: фотографии SEM (сделанные с помощью сканирующего электронного микроскопа), показывающие структуры шероховатой поверхности, полученные в соответствующих экспериментах.

[Фиг.17]: график, показывающий результат измерения эндотермического пика в Эксперименте 1.

[Фиг.18]: график, показывающий результат измерения эндотермического пика в Эксперименте 2.

[Фиг.19]: график, показывающий результат измерения эндотермического пика в Эксперименте 3.

Способ осуществления изобретения:

[0020]

<Структура поверхности структурированного изделия>

Фиг.1 показывает наиболее предпочтительную структуру поверхности структурированного изделия по настоящему изобретению. Структурированное изделие, которое обозначается как целое номером 10, имеет образующий подложку слой 1 смолы (образующий подложку слой) смолы-поглотителя воска,сформированный на поверхности формованного корпуса, имеющего заданную форму, и воск 3 поглощается в этом слое 1, образующем подложку. Кроме того, на образующем подложку слое 1, который поглощает воск 3, формируется стерический слой 5 метаболлов.

Этот стерический слой 5 метаболлов состоит из сферических метаболлов 5a из воска 3, связанных трехмерно. Как иллюстрируется на Фиг.1, множество мелкодисперсных частиц 7 распределяется внутри каждого из метаболлов 5a. Этот стерический слой 5 метаболлов формирует таким образом гидрофобную шероховатую поверхность.

Диаметр метаболлов 5a (эквивалентный круговой диаметр) в стерическом слое метаболлов 5 составляет 20 до 200 нм, особенно предпочтительно, от 50 до 150 нм при измерении с помощью сканирующего электронного микроскопа. Кроме того, поскольку стерический слой 5 формируется посредством связывания метаболлов 5a, внутри слоя присутствуют пустоты 9. стерический слой 5 метаболлов придает шероховатой поверхности большие неоднородности, имеющие пустоты внутри них. Кроме того, поскольку слой формируется из гидрофобного воска 3, он демонстрирует высокую гидрофобность, а также исключительно высокую скользкость по отношению к веществам, содержащим влажность, и гидрофильным веществам.

[0021]

Стерический слой 5 метаболлов формируется посредством использования композиции покрытия без растворителя, содержащей мелкодисперсные частицы 7 и расплавленный воск 3 (то есть, не содержащей растворителя). Композиция наносится как покрытие на образующий подложку слой 1, поверхность из образующего подложку слоя 1 нагревается для поддержания расплавленного состояния воска 3, тем самым давая возможность воску 3 для частичного поглощения в образующем подложку слое 1, а затем для охлаждения.

[0022]

Другими словами, стерический слой 5 метаболлов, формирующий гидрофобную шероховатую поверхность, имеет исключительно характерную структуру, которая формируется посредством предоставления возможности для поглощения воска 3 в образующий подложку слой 1 смолы в состоянии, когда мелкодисперсные частицы 7 сосуществуют с расплавленным воском 3. Воск 3, который плавится, удерживая при этом внутри мелкодисперсные частицы 7, постепенно поглощается в образующий подложку слой 1. В результате, воск 3 преимущественно поглощается в положении, отделенном некоторым расстоянием от мелкодисперсных частиц 7, при этом воск 3 вблизи мелкодисперсных частиц 7 остается вместе с мелкодисперсными частицами 7 на образующем подложку слое 1.

Поскольку воск 3, расплавленный таким образом, охлаждается и отверждается, формируется связанная структура из метаболлов 5a из воска 3, которые являются сферами или по существу сферами, имеющими гладкие поверхности. Каждый из метаболлов 5aимеет множество мелкодисперсных частиц 7, распределенных внутри него, и между метаболлами 5a формируются пустоты 9. стерический слой 5 метаболлов, формируемый таким образом на образующем подложку слое 1, в котором поглощается воск 3, имеет структуру, содержащую воск 3 и пустоты 9. Форма метаболлов напоминает модель плотной упаковки (S), широко используемую для пространственного обозначения, например, химической структуры вещества.

Формирование стерического слоя метаболлов 5 может подтверждаться с помощью атомно-силового микроскопа или сканирующего электронного микроскопа, как утверждается в Примерах, описанных ниже.

[0023]

Кроме того, как можно понять из приведенного выше описания, когда покрытие из композиции покрытия без растворителя, содержащей мелкодисперсные частицы 7 и расплавленный воск 3, нагревается дополнительно после формирования стерического слоя метаболлов 5, Плавление воска 3 вокруг мелкодисперсных частиц 7 может опускать вниз поверхность образующего подложку слоя 1. В результате, как показано на Фиг.2, на образующем подложку слое 1, поглощающем воск 3, формируется тонкий слой 3a из воска 3, и мелкодисперсные частицы 7 распределяются, выступая из этого тонкого слоя 3a. В частях, где мелкодисперсные частицы 7 выступают из этого тонкого слоя 3a, поверхности мелкодисперсных частиц 7 являются открытыми или покрытыми очень малым количеством воска 3.

Гидрофобная шероховатая поверхность формируется на структуре поверхности подобным же образом. Эта гидрофобная шероховатая поверхность уступает рассмотренному выше метаболлическому стерическому слою 5 по скользкости из-за малых неоднородностей и отсутствия пустот 9 внутри нее, но она может стабильно удерживать мелкодисперсные частицы 7 и стабильно демонстрировать скользкость в течение продолжительного периода времени. Обычно, тонкий слой 3a должен предпочтительно иметь толщину в пределах примерно от 2 нм примерно до 1 мкм с точки зрения поддержания скользкости и надежного удерживания мелкодисперсных частиц 7.

[0024]

Когда непрерывно подводится тепло из состояния, как показано на Фиг.2, для удерживания воска 3 в расплавленном состоянии, воск 3, формирующий тонкий слой 3, также поглощается в образующем подложку слое 1 смолы, и как следствие, на поверхности образующего подложку слоя 1 остаются только мелкодисперсные частицы. Даже в этом состоянии формируется гидрофобная шероховатая поверхность из мелкодисперсных частиц 7, распределенных на поверхности. Кроме того, поверхность образующего подложку слоя 1, содержащего гидрофобный воск 3, демонстрирует скользкость определенного уровня. Однако, поскольку мелкодисперсные частицы 7 могут выпадать легче, по сравнению с вариантом осуществления, показанным на Фигурах 1 и 2, этот пример не является пригодным для демонстрации скользкости в течение продолжительного периода времени.

[0025]

Когда используется композиция покрытия, содержащая органический растворитель, воск 3 может преципитировать одновременно с испарением органического растворителя, и таким образом, воск 3 не поглощается в образующем подложку слое 1. В результате, как показано на Фиг.3, на образующем подложку слое 1 формируется просто поверхностный слой 5, содержащий мелкодисперсные частицы 7, распределенные в воске 3. В этом поверхностном слое 5 нет пустот, и шероховатая поверхность не формируется. Как следствие, гидрофобность исключительно сильно деградирует по сравнению со структурированным изделием 10 по настоящему изобретению, имеющем структуру поверхности, как показано на Фигурах 1 и 2.

[0026]

Образующий подложку слой 1 смолы - поглотителя воска (образующий подложку слой):

В настоящем изобретении, образующий подложку слой 1 может поглощать воск (углеводородный воск, сложноэфирный воск, и тому подобное). При определении поглощения воска образующим подложку слоем 1, воск, который должен использоваться, плавится и наносится как покрытие на образующий подложку слой 1 для проверки поглощения (изменения объема). На основе этого определения, может выбираться смола, которая должна использоваться для образующего подложку слоя, в зависимости от типа используемого воска. Альтернативно, тип воска может выбираться в зависимости от типа смолы, используемой для образующего подложку слоя 1.

[0027]

Обычно предпочтительным является формирование образующего подложку слоя 1 с использованием термопластичной смолы, которая имеет высокую гидрофобность, например, ее контактный угол с водой, измеренный при 23°C, не меньше чем 70°, предпочтительно, не меньше чем 85°, она не содержит полярных групп в молекулярной цепи, имеет сравнительно рыхлую структуру без структуры поперечной сшивки, и ее конкретные примеры включают олефиновые смолы и сложноэфирные смолы.

[0028]

Примеры олефиновой смолы включают неупорядоченные сополимеры или блок-сополимеры α-олефинов, такие как полиэтилен низкой плотности, полиэтилен высокой плотности, полипропилен, поли-1-бутен, поли-4-метил-1-пентен или этилен, пропилен, 1-бутен, 4-метил-1-пентен, (мет)акриловая кислота, сложный эфир (мет)акриловой кислоты и винилацетат; и сополимер циклического олефина. Примеры сложноэфирной смолы включают полиэтилентерефталат, полибутилентерефталат, полиэтиленнафталат и полимолочную кислоту. Они могут смешиваться при использовании по потребности.

[0029]

Смола для формирования образующего подложку слоя 1 имеет молекулярную массу, делающую возможным, по меньшей мере, формирование пленки. Однако смола, имеющая избыточно высокую молекулярную массу (например, полиэтилен с ультравысокой молекулярной массой), может по существу не демонстрировать поглощения воска. По этой причине, обычно предпочтительно используется, смола, имеющая скорость потока расплава (MFR) обычных сортов для экструзии.

[0030]

Кроме того, в настоящем изобретении, из различных термопластичных смол, рассмотренных выше в качестве смолы для формирования образующего подложку слоя 1, наиболее предпочтительно используется смола, имеющая значение SP, отличающееся от воска 3 не более чем на 1,5 (МПа)1/2.

Значение SP представляет собой показатель, называемый параметром растворимости δ, который вычисляется с помощью способа вычисления, предложенного Смоллом, и он представляет собой величину, вычисляемую из молярной константы силы притяжения и молекулярного объема относительно атомов или атомных групп, составляющих молекулы, связанной формы, и тому подобное (P.A.J. Small: J. Appl Chem., 3, 71 (1953)). Значение SP широко используется в качестве параметра для оценки совместимости веществ. Меньшая разница значений показывает, что вещества имеют более высокое сродство друг к другу и их совместимость выше.

А именно, когда используется смола, имеющая значение SP в пределах близких к воску 3, эта смола имеет заметно более высокое сродство к воску 3, и таким образом, воск 3 может легко поглощаться в образующем подложку слое 1, что является исключительно предпочтительным при формировании рассмотренного выше стерического слоя метаболлов 5.

[0031]

Значения SP парафинового воска и репрезентативных термопластичных смол являются следующими.

Здесь, PET-G представляет собой аморфный полиэтилентерефталат, который представляет собой сополимерный полиэтилентерефталат, содержащий компонент сополимера.

[0032]

Когда в качестве смолы для формирования образующего подложку слоя 1 на поверхности формованного корпуса, в качестве воска 3 используется парафиновый воск, предпочтительно можно использовать ациклическую олефиновую смолу, такую как полиэтилен и полипропилен.

[0033]

Смолы, имеющие значения SP, отличные от воска 3 в рассмотренном выше диапазоне, обычно представляют собой ациклические олефиновые смолы, хотя они могут изменяться в зависимости от типа используемого воска 3, поскольку значение SP воска 3 по существу равно значению для парафинового воска. Примеры включают неупорядоченные сополимеры или блок-сополимеры α-олефинов, такие как полиэтилен низкой плотности, полиэтилен высокой плотности, полипропилен, поли-1-бутен, поли-4-метил-1-пентен или этилен, пропилен, 1-бутен, 4-метил-1-пентен, (мет)акриловую кислоту, сложный эфир (мет)акриловой кислоты и винилацетат.

Даже смола, такая как циклический олефиновый сополимер (COC), у которого значение SP значительно отличается от значения для воска 3, может использоваться в качестве смолы для образующего подложку слоя 1, если она смешивается со смолой, имеющей малую разницу значений SP, делая таким образом разницу значений SP в смешанном состоянии не более 1,5 (МПа)1/2.

[0034]

Хотя толщина рассмотренного выше образующего подложку слоя 1 поглотителя воска не является как-либо ограниченной, как правило, она составляет от 5 до 200 мкм, и в частности, она предпочтительно составляет примерно от 10 примерно до 100 мкм. Когда образующий подложку слой 1 слишком тонкий, количество поглощенного воска 3 уменьшается, делая сложным формирование стерического слоя 5 метаболлов, при этом гидрофобное воздействие, придаваемое неоднородностями поверхности, может уменьшаться. С другой стороны, когда образующий подложку слой 1 толще чем требуется, по существу весь используемый воск 3 может легко поглощаться в образующем подложку слое 1, и в результате, например, контроль формирования структуры, показанной на Фиг.1 или Фиг.2, может быть сложным. В этом случае, мелкодисперсные частицы 7 часто могут распределяться непосредственно на поверхности образующего подложку слоя 1, прочность удерживания мелкодисперсных частиц 7 может ухудшаться, легко вызывая выпадение мелкодисперсных частиц 7, и таким образом, может быть сложным поддержание стабильной скользкости.

[0035]

Кроме того, в настоящем изобретении является предпочтительным, чтобы смола, выбранная для использования для образующего подложку слоя 1 (образующая подложку смола), имела кристалличность не более чем 60%, или предпочтительно, не более чем 50%, при условиях температуры, дающих возможность для поглощения расплавленного воска 3 в образующем подложку слое 1, так что емкость поглощения воска рассмотренного выше образующего подложку слоя 1 поглотителя воска может использоваться эффективно. Другими словами, является предпочтительным дать возможность для поглощения расплавленного воска 3 в образующем подложку слое 1 в таком состоянии, что кристалличность поддерживается в этом диапазоне и при температуре ниже чем температура плавления образующей подложку смолы. А именно, в попытке дать возможность для поглощения расплавленного воска 3 в образующем подложку слое 1 в состоянии, где образующая подложку смола имеет высокую кристалличность, поглощение воска 3 ухудшается из-за присутствия большого количества кристаллических компонентов, даже если совместимость между смолой и воском 3 является благоприятной. В результате, количество поглощаемого воска может быть недостаточным, делая сложным формирование стерического слоя метаболлов 5, как показано на Фиг.1. Кроме того, имеется та проблема, что структура, как показано на Фиг.2, с мелкодисперсными частицами 7, выступающими из тонкого слоя 3a воска 3 не может формироваться.

Поскольку кристалличность образующей подложку смолы может быть измерена из кривой DSC (дифференциальной сканирующей калориметрии) смолы с повышением температуры, воск 3 может получить возможность для поглощения в образующем подложку слое 1 на основании этой кривой, при температуре в таком диапазоне, чтобы температура находилась в таком диапазоне, чтобы обеспечить кристалличность, как рассмотрено выше, в соответствующем диапазоне, и ниже температуры плавления смолы.

[0036]

Воск 3;

Воск 3 по настоящему изобретению используется в качестве диспергирующей среды для мелкодисперсных частиц 7, и он демонстрирует гидрофобность без ухудшения скользкости также в форме, распределенной на поверхности образующего подложку слоя 1.

Например, парафиновый воск получают в способе рафинирования нефти, и он является белым и твердым при комнатной температуре. Он образуется в основном из линейного парафина, имеющего примерно от 20 примерно до 30 атомов углерода, и содержит малое количество изопарафина.

Пример растительного воска представляет собой карнаубский воск, который представляет собой твердое вещество, собираемое из восконосной пальмы, имеющее цвет в пределах от бледно-желтого до светло-коричневого. Его главный компонент представляет собой сложный эфир гидрокси кислоты, имеющий 16-34 атомов углерода.

[0037]

Среди примеров по настоящему изобретению, особенно предпочтительным является воск 3, имеющий температуру плавления в пределах от 50 до 100°C. Когда температура плавления воска 3 является слишком низкой, воск 3 может потечь при использовании структурированного изделия 10, например, во время летнего сезона, и при этом стерический слой 5 метаболлов на Фиг.1 и тонкий слой 3a воска 3, показанный на Фиг.2, могут выпадать. Когда температура плавления воска 3 является слишком высокой, может возникать необходимость повышения температуры нагрева воска 3 для его поглощения в образующем подложку слое 1, это может ограничить операцию формования до экструзии или ухудшить эффективное поглощение воска 3 в образующем подложку слое 1.

Кроме того, в настоящем изобретении, можно также использовать синтетический углеводородный воск, растительный воск, животный воск, минеральный воск, и тому подобное, постольку, поскольку температуры плавления находятся в рассмотренном выше диапазоне.

[0038]

Например, когда для образующего подложку слоя 1 используют ациклическую олефиновую смолу, воск 3, используемый в настоящем изобретении, предпочтительно представляет собой парафиновый воск, полиэтиленовый воск или микрокристаллический воск. Эти воски имеют значения SP, отличные от ациклической олефиновой смолы, которая формирует образующую подложку смолу, и разница значений SP находится в рассмотренном выше диапазоне, и таким образом, они демонстрируют высокую совместимость с образующим подложку слоем 1. Поскольку воск 3 поглощается в образующем подложку слое 1 посредством диффузии, скорость поглощения зависит от молекулярной массы воска 3, и поглощение замедляется при увеличении молекулярной массы. Средняя молекулярная масса (Mn) воска 3, используемого в настоящем изобретении, составляет не более чем 10000, предпочтительно, не более чем 5000, а наиболее предпочтительно, не более чем 1000.

[0039]

Воск 3 поглощается в образующем подложку слое 1 по настоящему изобретению, что может быть подтверждено посредством сравнения кривой DSC с повышением температуры для образующего подложку слоя 1 с кривой для одной только образующей подложку смолы. А именно, когда воск 3 поглощается в образующем подложку слое 1, это может подтверждаться посредством эндотермического пика (это можно видеть, как плечо, зависящее от поглощаемого количества), возникающего в диапазоне температур ниже чем температуры плавления одной только образующей подложку смолы. Это также можно подтвердить посредством экстракции с использованием растворителя из образующего подложку слоя 1.

[0040]

Мелкодисперсные частицы 7;

Мелкодисперсные частицы 7 на Фиг.1 используются в качестве материала для придания шероховатости, который представляет собой главный материал для формирования слоя 5 воска в форме метаболлов. В случае предоставления возможности для поглощения одного только воска 3 в образующем подложку слое 1 и формирования слоя 5 воска на образующем подложку слое 1, расплавленный воск 3 просто наносился бы в виде покрытия на образующий подложку слой 1 без смешивания с мелкодисперсными частицами 7. В таком случае, однако, поскольку слой 3 воска не имеет формы метаболлов, поверхность слоя 5 воска не представляла бы собой шероховатую поверхность. Следовательно, необходимо было бы формировать шероховатую поверхность с помощью дополнительной обработки, такой как пескоструйная обработка или травление. Скользкость может придаваться даже с помощью такой обработки. Однако, было бы необходимо специальное устройство для дополнительной обработки, которое ослабляло бы преимущества настоящего изобретения, когда делается возможным уменьшение затрат посредством формирования слоя 5 воска без использования органического растворителя. Другое ограничение заключается в том, что формованный корпус, снабженный образующим подложку слоем 1, должна была бы иметь форму, пригодную для последующей обработки. Например, когда формованный корпуса имеет форму бутылки, дополнительная обработка была бы сложной. Кроме того, даже если можно было сформировать слой 5 воска, имеющий шероховатую поверхность, форма метаболлов, имеющих пустоты 9 внутри, не получалась бы, и таким образом, скользкость ухудшалась бы, также и по сравнению со слоем 5 воска, показанным на Фиг.1.

Следовательно, в настоящем изобретении, наиболее предпочтительным является использование мелкодисперсных частиц 7 в качестве материала для придания шероховатости с тем, чтобы сформировать слой 5 воска в форме метаболлов, как показано на Фиг.1.

[0041]

Мелкодисперсные частицы 7, используемые в качестве материала для придания шероховатости, не являются как-либо ограниченными постольку, поскольку они не поглощаются в образующем подложку слое 1, но остаются на образующем подложку слое 1, сохраняя при этом свою гранулированную форму в то время, когда мелкодисперсные частицы 7 подмешиваются в расплавленный воск 3 и наносятся в виде покрытия на образующий подложку слой 1. Их предпочтительные примеры, используемые как правило, включают частицы неорганических оксидов, такие как оксид кремния, оксид титана и оксид алюминия, и карбонаты, такие как карбонат кальция.

[0042]

Для формирования слоя 5 воска в форме метаболлов, где метаболлы 5a имеют диаметр (эквивалентный круговой диаметр) в рассмотренном выше диапазоне (от 20 до 200 нм, в частности, от 50 до 150 нм), мелкодисперсные частицы 7 предпочтительно имеют диаметр первичных частиц (или минимальной структурной единицы) в пределах от 3 нм до 1 мкм, предпочтительно, от 5 нм до 500 нм, а более предпочтительно, от 10 нм до 200 нм. В настоящем изобретении, мелкодисперсные частицы 7 согласно оценкам функционируют в качестве сердцевин метаболлов 5a, формирующих слой 5 воска в форме метаболлов, и размер метаболла рассматривается на основе диаметра первичных частиц для используемых мелкодисперсных частиц 7. Следовательно для формирования слоя 5 воска в форме метаболлов, демонстрирующего превосходную скользкость по отношению к содержимому, содержащему влажность, по настоящему изобретению, предпочтительно используются мелкодисперсные частицы 7, имеющие средний диаметр первичных частиц в рассмотренном выше диапазоне.

Средний диаметр первичных частиц мелкодисперсных частиц 7 можно измерить при наблюдении с помощью сканирующего электронного микроскопа.

[0043]

Кроме того, является предпочтительным, чтобы поверхности рассмотренных выше мелкодисперсных частиц 7 модифицировались и гидрофобизировались с помощью функциональных групп, которые демонстрируют критическое поверхностное натяжение не более чем 30 мН/м. Примеры функциональных групп включают алкильные группы, такие как метильная группа, алкилсилильные группы, такие как метилсилильная группа, фторалкильные группы и фторалкилсилильные группы. Благодаря введению гидрофобной функциональной группы, например, во время диспергирования мелкодисперсных частиц 7 в расплавленном воске 3, можно получить благоприятное диспергирование, воск 3 может удерживаться вблизи мелкодисперсных частиц 7, может легко формироваться слой 5 воска в форме метаболлов и может однородно формироваться слой 5 воска, не содержащий частичных дефектов.

Например, в настоящее изобретение, когда 20 мкл чистой воды капают на поверхность слоя 5 воска, сформированного с помощью связанных метаболлов 5a, содержащих гидрофобизированные таким образом мелкодисперсные частицы 7, угол скольжения, определяемый как угол на поверхности, на которой скользит чистая вода, устанавливается при 5° или меньше, при этом скользкость по отношению к вязкому содержимому, содержащему влажность, может быть заметно повышена.

[0044]

Модификацию с помощью этих гидрофобных функциональных групп осуществляют посредством связывания посредством использования гидрофобизирующего агента (такого как силановое соединение, силоксановое соединение, силазановое соединение, и соединение алкоксида титана) и посредством нанесения покрытия с использованием жирной кислоты, металлического мыла или чего-либо подобного.

[0045]

В настоящем изобретении, с точки зрения затрат и доступности, гидрофобные мелкодисперсные частицы 7, используемые наиболее предпочтительно, представляют собой гидрофобные мелкодисперсные частицы оксида кремния и мелкодисперсные частицы карбоната кальция. Наиболее предпочтительные мелкодисперсные частицы представляют собой: гидрофобные мелкодисперсные частицы оксида кремния, поверхностно модифицированные с помощью диметилсилильных групп, триметилсилильных групп, или с поверхностым покрытием с помощью силиконового масла; и мелкодисперсные частицы карбоната кальция с поверхностным покрытием из жирной кислоты или металлического мыла.

[0046]

Как показано на Фиг.1, рассмотренные выше мелкодисперсные частицы 7 присутствуют, будучи распределенными внутри метаболлов 5a, формирующих слой 5 воска. Для цели получения возможности легкого формирования структуры поверхности и демонстрации превосходной скользкости, величина поверхностного распределения, особенно предпочтительно, находится в пределах от 30 до 900 мг/м2, в частности, от 300 до 600 мг/м2, хотя она до некоторой степени изменяется в зависимости от диаметра первичных частиц.

[0047]

Формирование структуры поверхности, имеющей гидрофобную шероховатую поверхность;

Гидрофобная шероховатая поверхность для формирования структуры поверхности структурированного изделия 10 формируется с использованием композиции покрытия без растворителя (ниже называется композицией воска), содержащей мелкодисперсные частицы 7 и расплавленный воск 3, как описано выше. А именно, формованный корпус, содержащий образующий подложку слой 1, поглощающий воск, на поверхности, формуется заранее, и композиция воска, содержащая расплавленный воск 3, наносится в виде покрытия на поверхности этого формованного корпуса посредством распыления, нанесения покрытия валиком, ракельного нанесения покрытия или чего-либо подобного. Поверхность дополнительно нагревается и выдерживается для поддержания расплавленного состояния воска, при этом воск 3 получает возможность для поглощения в образующем подложку слое 1 на поверхности, так что можно получить структурированное изделие 10, имеющее желаемую структуру поверхности (ниже, этот способ называется способом нанесения покрытия).

[0048]

В способе нанесения покрытия, главным является, чтобы температура нагрева, чтобы сделать возможным поглощение расплавленного воска 3 в образующем подложку слое 1, была равна или выше чем температура плавления воска 3, особенно предпочтительным является, чтобы она была равна или выше чем температура стеклования (Tg) образующего подложку слоя 1 смолы и ниже чем температура плавления образующей подложку смолы. Как рассмотрено выше, предпочтительной является температура, при которой кристалличность образующей подложку смолы не больше чем заданный диапазон.

Конкретно, когда температура плавления образующей подложку смолы составляет X°C, предпочтительно устанавливается температура нагрева Y, удовлетворяющая условиям, выраженным следующей формулой:

X-5 ≥ Y ≥ X-50.

Является более предпочтительным нагревать и удерживать расплав воска при такой температуре в течение периода времени от 5 секунд до 10 минут, в частности, примерно от 10 секунд до 5 примерно минут. Когда температура нагрева Y°C является слишком низкой по отношению к температуре плавления X°C образующей подложку смолы, в образующем подложку слое 1 может оставаться много кристаллов. Остающиеся кристаллы могут ухудшать поглощение воска 3 в образующем подложку слое 1, и в результате, формирование слоя 5 воска, как показано на Фиг.1, может потребовать продолжительного времени, и это может вызвать ухудшение производительности. Когда температура нагрева Y°C приблизительно равна температуре плавления X°C образующей подложку смолы, поглощение воска 3 может быть настолько быстрым, что большая часть воска 3 в расплаве может поглотиться в образующем подложку слое 1 за короткое время. Это может сделать сложным удерживание количества воска 3 необходимого для формирования слоя 5 воска на образующем подложку слое 1, как показано на Фиг.1. Кристалличность образующей подложку смолы при таких условиях нагрева, чтобы она удовлетворяла указанным выше условиям, равна 60% или меньше, в частности, находится в пределах от 5 до 50%. Кристалличность образующей подложку смолы при условиях нагрева может быть вычислена, например, по пику плавления кристалла, полученному из кривой DSC с повышением температуры.

[0049]

Альтернативно, этот нагрев может осуществляться после охлаждения воска в композиции воска, нанесенной в виде покрытия на поверхность для отверждения.

[0050]

В соответствии со способом нанесения покрытия, можно легко формировать рассмотренную выше поверхность на всей поверхности структурированного изделия 10 (формованного корпуса). Альтернативно, можно формировать рассмотренную выше структуру поверхности посредством селективного установления положения для покрытия с помощью композиции воска, с тем, чтобы ограничить покрытие до части поверхности структурированного изделия 10.

[0051]

Кроме того, в настоящем изобретении, рассмотренная выше структура поверхности может формироваться посредством совместной экструзии.

В этом способе, образующая подложку смола-поглотитель воска и рассмотренная выше композиция воска совместно экструдируются таким образом, что композиция воска находится вблизи стороны поверхности образующей подложку смолы, при этом формованный корпус, снабженный рассмотренной выше структурой поверхности, и образующий подложку слой 1, могут формоваться за один раз. В этом случае, поскольку как воск 3 в композиции воска, так и образующая подложку смола находятся друг с другом в расплавленном состоянии, воск 3 быстро поглощается в образующем подложку слое 1, и это обеспечивает то преимущество, что не требуется специальной термической обработки, чтобы сделать возможным поглощение воска 3 в образующем подложку слое 1. Этот способ может легко формировать структуру поверхности, где гидрофобные мелкодисперсные частицы 7 распределяются, будучи выступающими из тонкого слоя 3a воска 3, как показано на Фиг.2, но он может быть непригодным для формирования стерического слоя метаболлов 5, как показано на Фиг.1, поскольку контроль температуры после экструзии является сложным.

[0052]

Для любого из рассмотренных выше способов нанесения покрытия и совместной экструзии, концентрация гидрофобных мелкодисперсных частиц 7 в используемой композиции воска устанавливается для легкого осуществления нанесения покрытия или совместной экструзии с использованием этой композиции, так, чтобы легко формировалась рассмотренная выше структура поверхности, показанная на Фиг.1 или Фиг.2. Обычно, концентрация не превышает 50 частей массовых или меньше, в частности, она составляет от 3,0 до 10,0 частей массовых, а наиболее предпочтительно, примерно от 5,0 примерно до 8,0 частей массовых на 100 частей массовых воска.

В настоящем изобретении, возможно формирование заданной структуры поверхности без использования органического растворителя, с помощью любого из рассмотренных выше способов.

[0053]

Структура слоя структурированного изделия 10;

Структурированное изделие 10 по настоящему изобретению может иметь различные формы постольку, поскольку рассмотренный выше воск 3 поглощается в образующем подложку слое 1 на поверхности формованного корпуса, имеющего заданную форму, и структура поверхности, показанная на любой из Фиг.1 и Фиг.2, формируется на поверхности лежащей под ней слоя 1.

[0054]

Например, формованный корпус может представлять собой однослойное структурированное изделие, состоящее только из образующей подложку смолы, которая формирует образующий подложку слой 1, и структура поверхности, как показано на Фиг.1 или Фиг.2 может формироваться на поверхности этого однослойного структурированного изделия. Альтернативно, структурированное изделие, имеющее образующий подложку слой 1, сформированный на поверхности стекла, металлической фольги, бумаги или чего-либо подобного, может использоваться в качестве формованного корпуса. В частности, когда структурированное изделие 10 по настоящему изобретению используется в качестве крышки контейнера, часто используется формованный корпус, полученная посредством ламинирования образующего подложку слоя 1 на бумаге или на металлической фольге.

[0055]

В настоящем изобретении, можно также использовать формованный корпус многослойного структурированного изделия, изготовленного посредством ламинирования образующего подложку слоя 1 с любым другим слоем смолы, и формирования на ней структуры поверхности, показанной на Фиг.1 или Фиг.2.

Многослойная структура приготавливается, например, посредством формирования структуры слоя, где барьерный слой для кислорода и/или слой, поглощающий кислород, ламинируется на поверхности образующего подложку слоя 1 смолы, если это удобно, с помощью слоя адгезивной смолы, и дальнейшего ламинирования слоя такой же смолы, как смола слоя 1 смолы, или сложноэфирной смолы, такой как полиэтилентерефталат. Эта многослойная структура используется, в частности, когда структурированное изделие 10 используется в качестве контейнера.

[0056]

Барьерный слой для кислорода в многослойной структуре формируется, например, из барьерной смолы для кислорода, такой как сополимер этилен-виниловый спирт и полиамид. Любая другая термопластичная смола может смешиваться с барьерной смолой для кислорода постольку, поскольку свойства барьера для кислорода не ухудшаются.

Кроме того, как описано, например, в JP-A-2002-240813, слой, поглощающий кислород, представляет собой слой, содержащий окисляемый полимер и катализатор на основе переходного металла. Окисляемый полимер окисляется кислородом под действием катализатора на основе переходного металла, поглощая при этом кислород, для блокировки проникновения кислорода. Поскольку окисляемый полимер и катализатор на основе переходного металла описаны подробно в JP-A-2002-240813, в настоящем документе подробное описание опускается. Репрезентативные примеры окисляемого полимера включают олефиновую смолу, имеющую третичный атом углерода (такую как полипропилен, полибутен-1 или их сополимер), термопластичный сложный полиэфир или алифатический полиамид, полиамидную смолу, содержащую ксилиленовую группу, и полимер, содержащий этилен-ненасыщенные группы (такой как полимер, полученный из полиена, такого как бутадиен). Репрезентативные примеры катализатора на основе переходного металла включают неорганические соли, соли органических кислот или комплексные соли переходных металлов, таких как железо, кобальт и никель.

Адгезивные смолы, используемые для приклеивания соответствующих слоев, сами по себе известны, и примеры адгезивной смолы, включают карбоновые кислоты, такие как малеиновая кислота, итаконовая кислота, фумаровая кислота или их ангидрид; олефиновые смолы, модифицированные прививкой амида, сложного эфира или чего-либо подобного; сополимер этилен-акриловая кислота; ионно поперечно-сшитый олефиновый сополимер; и сополимер этилен-винилацетат.

Толщина каждого слоя, рассмотренного выше, может устанавливаться соответствующим образом в соответствии со свойствами, требуемыми для такого слоя.

Также можно создавать внутренний слой из отходов, полученных посредством смешивания оскребков, таких как заусенцы, генерируемые во время формования структурированного изделия 10, он имеет рассмотренную выше многослойную структуру, с первичной смолой, такой как олефиновая смола.

[0057]

Форма структурированного изделия 10;

Структурированное изделие 10 по настоящему изобретению может иметь различные формы. В частности, оно предпочтительно используется в форме упаковочных материалов, таких как упаковочные контейнеры, крышки и колпачки, поскольку можно улучшить скользкость (а именно, неадгезивность и свойство выскальзывания) по отношению к вязкому материалу, содержащему влажность.

[0058]

Как рассмотрено выше, в частности, крышка часто формируется посредством ламинирования образующего подложку слоя 1 на бумаге или металлической фольге. Вариант осуществления, где рассмотренная выше структура поверхности формируется на внутренней поверхности крышки, является преимущественным при предотвращении адгезии вязких гелеобразных или полужидких консистентных продуктов, подобных йогурту. Этот вариант осуществления может обеспечить другое преимущество. То есть, поскольку образующий подложку слой 1 поглощает воск 3, температура размягчения понижается или тонкий слой 3a воска 3 формируется на образующем подложку слое 1, улучшая тем самым термоизолирующие свойства.

[0059]

Форма контейнера, к которому предпочтительно применяется настоящее изобретение, не является как-либо ограниченной, но она может выбираться в соответствии с материалом контейнера, и ее примеры включают чашку, бутылку, мешок (пакет), шприц, горшок, поддон, бумажную тарелку и бумажный поддон. Альтернативно, контейнер может формоваться посредством растяжения. Примеры иные, чем контейнер включают столовые приборы подобные ложке, вилке и китайским палочкам для еды, кухонное оборудование и крышки.

[0060]

Такой контейнер получается посредством формования предварительно формованного корпуса, имеющей рассмотренный выше образующий подложку слой 1, с помощью известного способа и воздействия на формованный корпус дополнительной обработки, такой как связывания с пленкой посредством термической герметизации, вакуумное формование, такое как сочетание пневмовакуумного формования и формования с помощью пуансона, и формования раздувом.

Кроме того, контейнер, имеющий на своей внутренней поверхности структуру поверхности, как показано на Фиг.1 и Фиг.2, может быть получен с помощью нанесения распылением и совместной экструзии в соответствии с формой. Например, воск нагревают для разжижения и наносят на поверхность образующего подложку слоя посредством распыления или нанесения покрытия с помощью валика или ракельного устройства для нанесения покрытия. Альтернативно, как описано в JP-A-2013-91244 A (PCT/JP2014/61565), воск в форме тумана может вводиться с помощью жидкости для наддува из подающей трубы для жидкости для наддува, или он может подаваться на внутреннюю поверхность посредством совместной экструзии со смолой, чтобы составить образующий подложку слой.

[0061]

Фиг.4 показывает бутылку, изготовленную прямым раздувом, которая представляет собой наиболее предпочтительную форму структурированного изделия 10 по настоящему изобретению.

Структурированное изделие в форме бутылки, обозначенное в целом на Фиг.4 как 10, имеет часть 11 горлышка с резьбой, стенку 15 части корпуса, связанную с частью 11 горлышка через часть 13 заплечика и стенку 17 донышка, которое закрывает нижний край стенки 15 части корпуса. Внутренняя поверхность бутылки 10 формируется из слоя 1 смолы, в котором поглощается рассмотренный выше воск 3. На внутренней поверхности формируется структура поверхности, на которой мелкодисперсные частицы 7 распределены, будучи выступающими либо из стерического слоя метаболлов 5, либо из тонкого слоя 3a воска 3.

[0062]

Поскольку структурированное изделие 10 имеет большую скользкость по отношению к вязкому веществу, содержащему влажность и таким образом, оно является наиболее предпочтительным в качестве бутылки для заполнения вязким содержимым, имеющим вязкость 100 мПа・сек или больше при 25°C. Примеры вязкого содержимого включают кетчуп, водную пасту, мед, соусы, майонез, горчицу, приправу, джем, шоколадный сироп, косметическую жидкость, такую как эмульсия, жидкое моющее средство, шампунь, полоскание, и тому подобное.

[Примеры]

[0063]

Настоящее изобретение будет описываться с помощью следующих далее Примеров.

Ниже описываются разнообразные свойства, способы измерения физических свойств и смолы, используемые для формирования структурированных изделий в Примерах, описанных ниже.

[0064]

1. Измерение угла соскальзывания вязкого содержимого

Исследуемый образец с размерами 30 мм × 50 мм вырезают из многослойного структурированного изделия, изготовленного с помощью способа, описанного далее.

Используется система анализа граница раздела твердое тело-жидкость DropMaster 700, производится Kyowa Interface Science Co., Ltd., при условиях 23°C-50%RH. Исследуемый образец фиксируется таким образом, что его поверхность, сформированная с шероховатой структурой поверхности, обращена вверх. Содержимое 30 мг помещают на исследуемый образец, и исследуемый образец постепенно наклоняют при скорости 1°/мин для измерения угла, при котором происходит соскальзывание, а именно, угла соскальзывания. Когда величина этого угла соскальзывания меньше, содержимое имеет более благоприятные свойства соскальзывания. Вязкое содержимое, используемое при этом, является следующим.

Используемое вязкое содержимое: клубничный джем

[0065]

2. Измерение угла соскальзывания дистиллированной воды (Эксперименты применения 1-7)

Исследуемый образец с размерами 20 мм × 50 мм вырезают из ламинированного структурированного изделия, изготовленного с помощью способа, рассмотренного далее. Используется система анализа граница раздела твердое тело-жидкость DropMaster 700, производится Kyowa Interface Science Co., Ltd., при условиях 23°C-50%RH. Исследуемый образец фиксируется так, что его поверхность, сформированная с шероховатой структурой поверхности, обращена вверх. 30 мг дистиллированной воды помещают на исследуемый образец, и исследуемый образец постепенно наклоняют при скорости 1°/сек для измерения угла, при котором происходит соскальзывание дистиллированной воды, а именно, угла соскальзывания. Когда значение этого угла соскальзывания меньше, исследуемый образец оценивается как имеющий более благоприятные свойства соскальзывания.

[0066]

3. Измерение формы поверхности с помощью атомно-силового микроскопа

Исследуемый образец с размерами 10 мм × 10 мм вырезают из многослойного структурированного изделия, изготовленного с помощью способа, рассмотренного далее.

Поверхность, снабженную шероховатой структурой поверхности (гидрофобной шероховатой поверхностью), определяют, как измеряемую поверхность, которая должна подвергаться измерениям формы поверхности многослойного структурированного изделия с использованием атомно-силового микроскопа (NanoScopeIIIb, производится Digital Instruments, Inc.). Условия измерения являются такими, как описано ниже.

Лоток: резонансная частота f0=363-392 кГц

Константа пружины k=20-80 Н/м

Режим измерения: полуконтактный режим

Область сканирования: 50 мкм × 50 мкм

Количество линий сканирования: 256

При использовании программного обеспечения (Nanoscope: Version 5.30r2), прилагаемого к атомно-силовому микроскопу, получают площадь поверхности S сканируемой области (2500 мкм2) из полученных таким образом данных по трехмерной форме, с тем, чтобы вычислить удельную площадь поверхности r. Удельная площадь поверхности r описывается следующей формулой (1).

r=S/S0 (1)

В формуле, S представляет собой площадь поверхности, полученную из профиля формы поверхности, а S0 представляет собой площадь сканируемого участка (2500 мкм2).

[0067]

4. Наблюдение формы шероховатой структуры поверхности с помощью SEM

Исследуемый образец с размерами 30 мм × 50 мм вырезают из многослойного структурированного изделия, изготовленного с помощью способа, описанного далее.

Исследуемый образец фиксируют таким образом, что поверхность, сформированная с шероховатой структурой поверхности, обращена вверх. Поверхности исследуемого образца покрываются металлической тонкой пленкой Pt с использованием устройства для ионного напыления (E-1045 Ion sputter, производится Hitachi High-Technologies Corporation) при условиях тока разряда 20 мА и времени обработки 40 сек.

После этого, соответствующие образцы, полученные в Примерах 1-3 и Сравнительных примерах 1, 2, наблюдают при увеличении Х10000 и Х100000 с использованием сканирующего электронного микроскопа с автоэлекронной эмиссией (S-4800, производится Hitachi High-Technologies Corporation) для проверки форм шероховатых структур поверхности. Соответствующие образцы, полученные в Экспериментах применения 1-7, подвергают наблюдению поверхности при увеличении Х50000.

[0068]

5. Наблюдение поперечного сечения шероховатой структуры поверхности с помощью TEM

Многослойное структурированное изделие, полученное с помощью способа, описанного далее, фиксируется с помощью погружения в смолу, а затем замораживается, из него вырезают срез, имеющий толщину примерно от 100 нм. Срез наблюдают с помощью трансмиссионного электронного микроскопа (TEM).

[0069]

6. Оценка кристалличности образующего подложку слоя при соответствующих условиях нагрева (Эксперименты применения 1-7)

Срезы, имеющие, каждый, массу примерно от 3 примерно до 5 мг, вырезают из материала (пленки, рассмотренной далее), используемого для образующей подложку смолы. Каждый срез помещают в алюминиевую ячейку с резьбой, и на ячейку с резьбой наворачивают крышку для фиксации образца, тем самым приготавливается образец для измерений. По отношению к образцу, приготовленному таким образом, оценивают кристалличность образующей подложку смолы при соответствующих температурных условиях с использованием дифференциального сканирующего калориметра (DiamondDSC, производится PerkinElmer Inc.) из профиля процесса повышения температуры образца. Условия повышения температуры, применяемые к соответствующей образующей подложку смоле, приведены ниже.

Повышение температуры от -50°C до 200°C при 10°C/мин

Повышение температуры от -50°C до 300°C при 10°C/мин

[0070]

Из результата для эндотермического пика, полученного посредством применения рассмотренной выше термической истории, вычисляют кристалличность каждой смолы с использованием формулы, ниже.

Кристалличность образующей подложку смолы (%)=(ΔH0/ΔHm°) × 100

В формуле,

ΔH0: энтальпия плавления (Дж/г), полученная при измерении

ΔHm°: энтальпия плавления (Дж/г) совершенного кристалла каждой образующей подложку смолы

Для значения ΔHm° (Дж/г), применяют следующее значение со ссылкой на значения, взятые из литературы.

LDPE и HDPE; ΔHm°=293 Дж/г

h-P; ΔHm°=207 Дж/г

PET; ΔHm°=140 Дж/г

Для сравнения измеряют эндотермический пик каждой смолы и энтальпию плавления ΔHT при условиях температуры нагрева в Примере, а именно, энтальпию плавления ΔH60, ΔH90, ΔH120 и ΔH150 смолы при 60°C, 90°C, 120°C, 150°C и 180°C. Из этих значений вычисляют остаточную кристалличность при соответствующих условиях температуры нагрева.

[0071]

<Воск>

Парафиновый воск

Температура плавления: 50-52°C

Значение SP (δ1): 17,3 (МПа)1/2

Средняя молекулярная масса: 280

[0072]

<Образующая подложку смола>

Приготавливают пленку, имеющую толщину примерно 400 мкм, из соответствующих материалов с получением исследуемого образца.

(Для PET, для оценки используют двухосно растянутую пленку, имеющую толщину 100 мкм)

Полиэтилен низкой плотности (LDPE)

Температура плавления: 108°C

Кристалличность: 30%

Температура стеклования (Tg): -78°C

Значение SP (δ2): 17,9 (МПа)1/2

Разница значений SP с парафиновым воском: 0,6

Полиэтилен высокой плотности (HDPE)

Температура плавления: 132°C

Кристалличность: 55%

Температура стеклования (Tg): -78°C

Значение SP (δ2): 18,7 (МПа)1/2

Разница значений SP с парафиновым воском: 1,4

Гомополипропилен (h-PP)

Температура плавления: 164°C

Кристалличность: 42%

Температура стеклования (Tg): примерно 5°C

Значение SP (δ2): 16,4 (МПа)1/2

Разница значений SP с парафиновым воском: 0,9

Циклический олефиновый сополимер (COC)

Кристалличность: аморфный

Температура стеклования (Tg): 80°C

Значение SP (δ2): 13,8 (МПа)1/2

Разница значений SP с парафиновым воском: 3,5

Сополимер этилен-виниловый спирт (EVOH)

Температура плавления: 190°C

Температура стеклования (Tg): 60°C

значение SP (δ2): 18,9 (МПа)1/2

Разница значений SP с парафиновым воском: 1,6

Полиэтилентерефталат (PET)

Температура плавления: 265°C

Температура стеклования (Tg): 80°C

значение SP (δ2): 22,7 (МПа)1/2

Разница значений SP с парафиновым воском: 5,4

PET-G

Кристалличность: аморфный

Температура стеклования (Tg): 80°C

Значение SP (δ2): 20,4 (МПа)1/2

Разница значений SP с парафиновым воском: 3,1

[0073]

<Придающие шероховатость мелкодисперсные частицы>

Гидрофобный влажный оксид кремния

Средний диаметр частиц 2,8 мкм, удельная площадь поверхности по БЭТ 500 м2/г

Гидрофобный сухой оксид кремния

Средний диаметр первичных частиц 7 нм, удельная площадь поверхности по БЭТ 220 м2/г

Гидрофобный карбонат кальция (поверхностно обработанный жирной кислотой)

Средний диаметр первичных частиц 30 нм, удельная площадь поверхности по БЭТ 30 м2/г

[0074]

<Другие материалы>

Материал основы для формирования образующего подложку слоя

Нормальная бумага-основа (базовая масса 250 г/м2)

Связующая смола (Сравнительный пример 1)

Водная эмульсия полиэтилена

Компоненты: компонент смолы/растворитель/дистиллированная вода=25/20/55 (массовое отношение)

компонент смолы: температура плавления=81°C, молекулярная масса=примерно 60000

[0075]

<Пример 1>

Парафиновый воск используется в качестве воска, и гидрофобный влажный оксид кремния используется для придающих шероховатость мелкодисперсных частиц.

Кроме того, полиэтилен низкой плотности (LDPE) используют для образующей подложку смолы. Образующий подложку слой из этого полиэтилена (толщина: 20 мкм) формируется на поверхности нормальной бумаги-основы (250 г/м2), и ее используют в качестве формованного корпуса для формирования шероховатой поверхности.

[0076]

Композицию воска (композицию покрытия без растворителя) приготавливают посредством введения парафинового воска (температура плавления: 50-52°C) в бутылку в виде флакона с емкостью 50 мл, нагрева для плавления при условиях 90°C и посредством добавления к нему гидрофобного влажного оксида кремния. В этой композиции воска, отношение смешивания воска к гидрофобному влажному оксиду кремния составляет 93:7 (массовое отношение).

Эту композицию воска перемешивают при нагреве при условиях 90°C, и наносят в виде покрытия на образующий подложку слой (слой LDPE, имеющий толщину 20 мкм) на поверхности формованного корпуса, с использованием стержневого устройства для нанесения покрытия (#3), нагретого примерно до 70°C, с получением при этом многослойного структурированного изделия.

[0077]

Это многослойное структурированное изделие нагревают в печи при условиях 90°C - 5 мин, тем самым поддерживая расплавленное состояние компонента воска, содержащегося в слое покрытия композиции воска, а затем его охлаждают при комнатной температуре.

Состав слоя, компоненты используемой композиции воска и тип образующей подложку смолы для многослойного структурированного изделия показаны в Таблице 1.

Многослойное структурированное изделие также подвергают измерению угла соскальзывания рассмотренных выше видов вязкого содержимого, измерению формы поверхности и наблюдению формы шероховатой структуры поверхности с помощью SEM до и после нагрева в печи. Таблица 2 показывает полученные таким образом значения углов соскальзывания и значений удельной площади поверхности шероховатой структуры.

Фиг.5 и Фиг.6 показывают трехмерные изображения, полученные посредством измерения формы поверхности. Далее, Фиг.7, Фиг.8, Фиг.9 и Фиг.10 показывают изображения наблюдения, полученные посредством наблюдения формы шероховатой структуры поверхности с помощью SEM.

[0078]

<Пример 2>

Композицию воска приготавливают с помощью операций, сходных с операциями Примера 1, и многослойное структурированное изделие изготавливают подобно Примеру 1, за исключением того, что рассмотренный выше гидрофобный сухой оксид кремния используют в качестве придающих шероховатость мелкодисперсных частиц вместо гидрофобного влажного оксида кремния.

Таблица 1 показывает состав слоя, компонент используемой композиции воска и тип образующей подложку смолы для многослойного структурированного изделия. Таблица 2 показывает каждый результат измерения до и после нагрева в печи. Фиг.11 и Фиг.12 показывают изображения наблюдения, полученные в результате наблюдению формы, и Фиг.13 показывает изображение, полученное при наблюдении поперечного сечения.

[0079]

<Пример 3>

Многослойное структурированное изделие изготавливают подобно Примеру 1, за исключением того, что карбонат кальция используют в качестве придающих шероховатость мелкодисперсных частиц и отношение парафинового воска к гидрофобному карбонату кальция в композиции воска устанавливается при 55:45 (массовое отношение).

Таблица 1 показывает состав слоя, компонент используемой композиции воска и тип образующей подложку смолы для многослойного структурированного изделия. Таблица 2 показывает каждый результаты измерения до и после нагрева в печи. Далее, Фиг.14 и Фиг.15 показывают изображения наблюдения, полученные в результате наблюдения формы.

[0080]

Состав слоя основы многослойных структурированных изделий, изготовленных в рассмотренных выше Примерах 1-3, является следующим, когда внутренняя поверхность рассматривается как поверхность, где формируется гидрофобная шероховатая структура.

Слой покрытия без растворителя/образующий подложку слой смолы (LDPE, 20 мкм)/слой материала основы (бумага-основа)

[0081]

<Сравнительный пример 1>

Этанол и дистиллированную воду вводят в качестве диспергирующих сред в бутылку в виде флакона с емкостью 50 мл, в которую затем вводят гидрофобный влажный оксид кремния (придающие шероховатость мелкодисперсные частицы) и водную эмульсию полиэтилена (связующее) для приготовления композиции покрытия с растворителем из следующих компонентов.

Этанол дистиллированная вода/гидрофобный оксид кремния/компонент смолы в водной эмульсии полиэтилена=45/45/5/5 (массовое отношение)

[0082]

Композиция покрытия с растворителем наносится в виде покрытия на поверхность образующего подложку слоя (LDPE, 20 мкм), сформированного на слое материала основы (бумага-основа), с использованием стержневого устройства для нанесения покрытия (#3), изготавливая тем самым многослойное структурированное изделие, имеющее основные компоненты, как описано ниже.

Слой покрытия с растворителем/слой образующей подложку смолы (LDPE, 20 мкм)/слой материала основы (бумага-основа)

Изготовленное многослойное структурированное изделие нагревают при использовании печи при условиях 90°C - 5 мин для плавления компонента связующего, содержащегося в слое покрытия с растворителем, а затем охлаждают при комнатной температуре.

Таблица 1 показывает состав слоя, используемый компонент композиции покрытия с растворителем и тип образующей подложку смолы для многослойного структурированного изделия. Таблица 2 показывает соответствующие результаты измерений до и после нагрева в печи.

[0083]

<Сравнительный пример 2>

Композиция воска наносится в виде покрытия на образующий подложку слой с помощью способа сходного со способом из Примера 1, за исключением того, что в качестве образующего подложку слоя используют PET пленку (толщина пленки: 100 мкм), тем самым изготавливая многослойное структурированное изделие, состоящее из слоя покрытия без растворителя (композиции воска)/PET пленки (100 мкм).

Это многослойное структурированное изделие нагревают с использованием печи при условиях 90°C - 5 мин для плавления компонента воска, содержащегося в слое продукта покрытия без растворителя, а затем многослойное структурированное изделие охлаждают при комнатной температуре.

Таблица 1 показывает состав слоя, компоненты используемой композиции покрытия без растворителя (композиции воска) и тип образующей подложку смолы для многослойного структурированного изделия. Таблица 2 показывает результат соответствующих измерений до и после нагрева в печи.

[0084]

[Таблица 1]

[Таблица 2]

[0085]

<Обсуждение>

Результаты в Таблице 1 и Таблице 2 показывают, что удельная площадь поверхности многослойного структурированного изделия в Примере 1 составляет 1,10 до стадии нагрева (Фиг.5), при этом она составляет 1,28 после стадии нагрева (Фиг.6), а именно, удельная площадь поверхности многослойного структурированного изделия повышается.

Относительно угла соскальзывания вязкого содержимого, образец до стадии нагрева имеет угол соскальзывания 90° (соскальзывания нет), но образец после стадии нагрева имеет угол соскальзывания 6°. Это показывает, что свойство соскальзывания заметно улучшается при увеличении удельной площади поверхности на поверхности образца.

Пример 2 и Пример 3 представляют собой примеры, каждый, использующие гидрофобный сухой оксид кремния или гидрофобный карбонат кальция в качестве придающих шероховатость мелкодисперсных частицы. Подобно Примеру 1, оба Примера показывают, что вязкое содержимое не соскальзывает перед стадией нагрева, но вязкое содержимое соскальзывало бы после стадии нагрева.

[0086]

С другой стороны, в Сравнительном примере 1, удельная площадь поверхности многослойного структурированного изделия повышается от 1,18 до 1,30 после стадии нагрева, при этом угол соскальзывания вязкого содержимого составляет 90° как до, так и после стадии нагрева, это показывает, что свойство соскальзывания не улучшается, независимо от нагрева. Предполагается, что причина является следующей. То есть, поскольку компонент смолы, используемой в качестве связующего, имеет молекулярную массу, достигающую нескольких десятков тысяч, компонент смолы не диффундирует в достаточной степени в образующий подложку слой, и, таким образом, достаточных пустот не образуется.

Далее, в Сравнительном примере 2, удельная площадь поверхности многослойного структурированного изделия не изменяется после стадии нагрева. Угол соскальзывания вязкого содержимого составляет 90° как до, так и после стадии нагрева, это показывает, что свойства соскальзывания не улучшаются. Кроме того, результат наблюдения поверхности показывает, что слой, где смешиваются гидрофобные мелкодисперсные частицы и воск, формируется после стадии нагрева, а именно, форма гидрофобных мелкодисперсных частиц четко не подтверждается.

[0087]

Фиг.7 и Фиг.8 показывают результаты наблюдения состояния поверхности образца перед стадией нагрева в Примере 1. Мелкодисперсные частицы составляют слой, будучи смешанными с воском, где шероховатая структура мелкодисперсных частиц вообще не наблюдается, а именно, поверхность является плоской и гладкой.

В противоположность этому, на Фиг.9, показывающей результаты наблюдения состояния образца после стадии нагрева в Примере 1, на поверхности формируется шероховатая структура, это показывает, что структура поверхности изменяется при нагреве. Фиг.10 представляет собой увеличенный вид поверхности, чтобы показать результат наблюдения, когда формируется стерический слой метаболлов. Подтверждается, что каждый из сферических метаболлов, образующих этот стерический слой, имеет эквивалентный круговой диаметр примерно 100 нм.

[0088]

Фиг.11 и Фиг.12 показывают результаты наблюдения формы поверхности многослойного структурированного изделия после стадии нагрева в Примере 2. Видно, что воск покрывает мелкодисперсные частицы способом подобным способу Примера 1 с формированием стерического слоя метаболлов, в котором каждый метаболл имеет эквивалентный круговой диаметр примерно от 50 нм.

[0089]

Фиг.13 показывает результат наблюдения поперечного сечения шероховатой структуры поверхности в Примере 2. На этой фигуре, A (черная часть) показывает присутствие гидрофобных частиц, а (B) показывает присутствие воска. Это выясняет, что шероховатая структура поверхности на поверхностном слое формируется из гидрофобных частиц и воска.

[0090]

Фиг.14 и Фиг.15 показывают результат наблюдения состояния поверхности в Примере 3. Способом подобным способу Примера 1, поверхности мелкодисперсных частиц покрыты воском с формированием стерического слоя метаболлов. Каждый метаболл имеет эквивалентный круговой диаметр примерно 100 нм. Это демонстрирует, что даже мелкодисперсные частицы, иные, чем гидрофобный оксид кремния, способны формировать сходную шероховатую структуру.

[0091]

Эти результаты демонстрируют, что соответствующие образцы, демонстрирующие благоприятное отталкивание жидкости, получаются посредством формирования шероховатых структур поверхности с помощью таких способов, как в Примерах 1, 2 и 3. То есть, композиция покрытия, содержащая воск, в котором диспергированы придающие шероховатость мелкодисперсные частицы, и не содержащая растворителя, наносится в виде покрытия на образующий подложку слой, сформированный из смолы, совместимой с воском, она охлаждается, а затем компонент воска плавится с помощью стадии нагрева.

Формирование шероховатой структуры поверхности по настоящему изобретению, как предполагается, происходит следующим образом. Сформированная шероховатая структура поверхности имеет шероховатую форму, состоящую из гладкой искривленной плоскости, и гидрофобные мелкодисперсные частицы, имеющие средний диаметр первичных частиц порядка нанометров, диспергируются внутри неоднородностей. Масштаб неоднородностей на поверхности, сформированной таким образом, составляет примерно 100 нм, и главный фактор для этого, как предполагается, представляет собой следующее. Сила, функционирующая во время нанесения покрытия на поверхность мелкодисперсной частицы воска, а именно, межмолекулярная сила между мелкодисперсными частицами и воском, преобладает только в пределах не более 100 нм. Другими словами, конкретная стерическая структура, которая образует заданную шероховатую структуру, и которая имеет пустоты внутри, может формироваться благодаря межмолекулярным силам и поглощению-диффузии в образующем подложку слое смолы.

[0092]

<Примеры эксперимента применения>

Следующие эксперименты показывают, что на формирование стерического слоя метаболлов заметно влияют разница значений SP с воском и условия нагрева для поддержания воска в расплавленном состоянии.

[0093]

<Эксперимент 1>

Парафиновый воск (температура плавления: 50-52°C) в качестве расплава воска вводится в бутылку в виде флакона с емкостью 50 мл, нагревается до плавления при условиях 70°C, к нему добавляют рассмотренный выше гидрофобный сухой оксид кремния для приготовления композиции воска (композиции покрытия без растворителя), содержащей мелкодисперсные частицы, диспергированные в ней.

В этой композиция воска, отношение смешивания воска к гидрофобному сухому оксиду кремния (воск: оксид кремния) составляет 93:7 (массовое отношение).

[0094]

Эту композицию воска плавят посредством нагрева и перемешивают при условиях 70°C, и наносят в виде покрытия, с использованием стержневого устройства для нанесения покрытия (#6), нагретого до 70°C, на пленку (толщина: примерно 400 мкм) в качестве образующей подложку смолы, приготовленной с использованием LDPE, для изготовления многослойного структурированного изделия.

[0095]