Способ изготовления полимерной пленки с покрытием из отвержденного полисилоксана - RU2582398C2

Код документа: RU2582398C2

Чертежи

Описание

Настоящее изобретение относится к способу изготовления снабженной с одной стороны покрытием из отвержденного полисилоксана полимерной пленки, для чего согласно приведенным ниже стадиям (а)-(д) рукавную, плоско сложенную в виде двойного полотна полимерную пленку с обеих ее сторон снабжают покрытием из отвержденного полисилоксана и затем, если она уже не была ранее продольно разомкнута вдоль по меньшей мере одного бокового края, полностью продольно размыкают по меньшей мере с одной стороны вдоль одного бокового края, а также относится к изготавливаемой этим способом, снабженной покрытием из отвержденного полисилоксана полимерной пленке и к применению подобной полимерной пленки в качестве разделительной, соответственно, защитной пленки.

Отделяемые разделительные пленки часто используются в качестве удаляемых защитных пленок для клейких лент, самоклеящихся этикеток или клейких предметов санитарии и гигиены во избежание склеивания между собой таких клейких с одной стороны или с двух сторон продуктов при хранении или переработке. Такие разделительные пленки должны обладать хорошим антиадгезионным действием в отношении клеящих веществ, таких, например, как чувствительные к нажиму клеящие вещества, или иных клейких материалов.

Из уровня техники, например из ЕР 1277802 А1 или ЕР 0769540 А2, уже известны силиконизированные разделительные пленки.

Силиконизированные разделительные пленки обычно изготавливают путем снабжения одно- или многослойных пленок полисилоксановым покрытием. При этом такие пленки сначала покрывают еще не отвержденным полисилоксаном, который по окончании процесса нанесения из него покрытия отверждают, преимущественно термически.

Однако недостаток подобного способа состоит в том, что снабжаемые покрытием полимерные пленки должны по своим механическим и/или термомеханическим свойствам удовлетворять определенным минимальным требованиям с тем, чтобы они могли выдерживать тепловые нагрузки в процессе отверждения полисилоксанового покрытия. В соответствии с этим полимерные пленки должны в зависимости от полимерного материала, из которого они изготовлены, иметь определенную минимальную толщину с тем, чтобы в процессе нанесения покрытия и прежде всего в процессе его отверждения снабжаемая, соответственно снабженная покрытием пленка не подвергалась тепловой или термомеханической перегрузке с сопровождающим ее нежелательным ухудшением качества или нарушением технологического процесса, как, например, образование складок, усадка (сморщивание) пленочного полотна, разрывы пленочного полотна или образование дефектов полисилоксанового покрытия.

Однако наличие у силиконизированной разделительной пленки сравнительно малой толщины желательно во многих прикладных областях не только по стоимостным причинам.

Поэтому существует потребность в разработке способов снабжения одно- или многослойных полимерных пленок покрытием из отверждаемого полисилоксана, каковые способы не имели бы указанных выше недостатков.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ изготовления снабженной с одной стороны покрытием из термически отвержденного полисилоксана одно- или многослойной полимерной пленки, который не требовал бы соответствия снабжаемой покрытием пленки по ее механическим свойствам определенным минимальным требованиям, прежде всего не требовал бы наличия у нее определенной минимальной толщины для снабжения полисилоксановым покрытием, соответственно, позволял бы перерабатывать одно- или многослойную полимерную пленку без того, чтобы уменьшение ее толщины до требуемого значения при наличии в этом необходимости было бы возможно лишь после ее снабжения полисилоксановым покрытием.

Указанная задача решается с помощью проводимого предпочтительно в непрерывном режиме способа изготовления снабженной с одной стороны покрытием из термически отвержденного полисилоксана одно- или многослойной полимерной пленки, заключающегося в том, что предпочтительно рукавную, плоско сложенную в виде двойного полотна, при необходимости уже продольно разомкнутую и при необходимости подвергнутую удалению воздуха одно- или многослойную полимерную пленку сначала (а) на одной ее поверхности с одной стороны при необходимости при удалении воздуха покрывают по меньшей мере одним еще не отвержденным полисилоксаном,

(б) это полисилоксановое покрытие отверждают при его сушке,

(в) еще свободную, не покрытую вторую поверхность предпочтительно рукавной, плоско сложенной в виде двойного полотна полимерной пленки при необходимости при удалении воздуха покрывают по меньшей мере одним еще не отвержденным полисилоксаном,

(г) это полисилоксановое покрытие отверждают при его сушке и

(д) снабженную с каждой из обеих сторон покрытием из отвержденного полисилоксана, при определенных условиях еще рукавную, плоско сложенную в виде двойного полотна, еще продольно не разомкнутую или еще не полностью продольно разомкнутую полимерную пленку полностью размыкают, предпочтительно разрезают, в продольном направлении вдоль по меньшей мере одного бокового края, предпочтительно вдоль обоих боковых краев, и снабженную с одной стороны покрытием из отвержденного полисилоксана, развернутую в одинарное полотно двойной ширины пленку или каждую из полученных двух снабженных с одной стороны покрытием из полисилоксана пленок складируют в смотанном в рулон виде.

В предпочтительном варианте предлагаемый в изобретении способ можно проводить в непрерывном режиме. Помимо этого можно также выполнять стадию (д) в части, касающейся только продольного размыкания, предпочтительно продольного разрезания, экструдированной рукавной, плоско сложенной в виде двойного полотна полимерной пленки, перед стадией (а).

Предлагаемый в изобретении способ позволяет получать снабженную с одной стороны покрытием из отвержденного полисилоксана одно- или многослойную полимерную пленку, толщина которой уже при силиконизации может быть меньше на величину, достигающую 50%, по сравнению с толщиной пленки, силиконизируемой традиционными способами нанесения соответствующего покрытия. Такая возможность обеспечивается благодаря применению рукавной, плоско сложенной в виде двойного полотна и при необходимости уже продольно разомкнутой пленки при нанесении покрытия на стадиях (а) и (в) и при его термическом отверждении на каждой из стадий (б) и (г), поскольку такая пленка на этих рабочих операциях практически имеет двойную толщину и тем самым обладает необходимой механической и/или термомеханической нагрузочной способностью. Имеющая же соответственно вдвое меньшую толщину пленка, толщина которой соответствует только одинарной толщине применяемой согласно изобретению рукавной, но не плоско сложенной в виде двойного полотна пленки, не обладает необходимой для этого механической и/или термомеханической нагрузочной способностью. Поэтому отличительная особенность предлагаемого в изобретении способа состоит в том, что уменьшение толщины полимерной пленки, например, путем вытяжки не требует выполнять лишь уже после ее силиконизации.

Из предпочтительно рукавной полимерной пленки, которая предлагаемым в изобретении способом снабжена с обеих сторон покрытием из отвержденного полисилоксана, предпочтительно путем полного размыкания такой рукавной, плоско сложенной в виде двойного полотна полимерной пленки в продольном направлении вдоль по меньшей мере одного ее бокового края и ее разворачивания в одинарное полотно получают силиконизированную с одной своей стороны пленку, толщина которой может быть меньше на величину, достигающую 50%, по сравнению с толщиной пленки, которую можно безо всяких проблем силиконизировать традиционными способами нанесения соответствующего покрытия. Согласно изобретению такое полное продольное размыкание предпочтительно рукавной, плоско сложенной в виде двойного полотна полимерной пленки возможно еще до нанесения на нее первого полисилоксанового покрытия, т.е. до выполнения стадии (а).

На каждой из стадий (а) и (в) предлагаемого в изобретении способа на соответственно одну из поверхностей предпочтительно рукавной, плоско сложенной в виде двойного полотна пленки наносят покрытие из по меньшей мере одного еще не отвержденного полисилоксана. При этом в предпочтительном варианте можно на каждой из этих стадий подвергать плоско сложенную в виде двойного полотна пленку удалению воздуха во избежание образования на ней неровностей при нанесении покрытия, например, из-за наличия воздушных прослоек в двойном полотне, в виде которого сложена рукавная пленка, и тем самым во избежание появления дефектов в полисилоксановом покрытии. При этом каждую из поверхностей предпочтительно еще рукавной, плоско сложенной в виде двойного полотна одно- или многослойной пленки покрывают по меньшей мере одним, предпочтительно жидким, особенно предпочтительно вязкотекучим, еще не отвержденным полисилоксаном или предпочтительно жидкой смесью, содержащей по меньшей мере один еще не отвержденный полисилоксан, а также при необходимости по меньшей мере одну из указанных ниже добавок. Покрытие на предпочтительно еще рукавную, плоско сложенную в виде двойного полотна одно- или многослойную пленку наносят при этом путем сплошного покрытия соответственно одной из ее поверхностей по меньшей мере одним полисилоксаном или по меньшей мере одной содержащей его смесью.

На каждой из стадий (б) и (г) предлагаемого в изобретении способа отверждают нанесенное на каждой из стадий (а) и (в) соответственно на одну из поверхностей предпочтительно еще рукавной, плоско сложенной в виде двойного полотна пленки полисилоксановое покрытие при его сушке, предпочтительно путем воздействия тепла и при необходимости при ультрафиолетовом (УФ) облучении. После этого снабженную таким путем с обеих сторон покрытием из отвержденного полисилоксана, предпочтительно еще рукавную пленку можно при необходимости резать на требуемые размеры, продольно разрезать с одного края или с обоих краев и складировать предпочтительно в свернутом в рулон виде.

В предпочтительном варианте уже снабженную с одной стороны покрытием из отвержденного полисилоксана, предпочтительно еще рукавную, плоско сложенную в виде двойного полотна пленку перед выполнением стадии (в) переворачивают на 180°, предпочтительно с помощью крестообразного переворачивающего приспособления, и затем выполняют стадию (в). Однако снабженную с одной стороны покрытием из отвержденного полисилоксана, предпочтительно еще рукавную, плоско сложенную в виде двойного полотна пленку можно также промежуточно складировать в смотанном в рулон состоянии до выполнения стадии (в).

В одном из предпочтительных вариантов осуществления предлагаемого в изобретении способа снабженную с каждой из обеих сторон покрытием из отвержденного полисилоксана, предпочтительно еще рукавную, плоско сложенную в виде двойного полотна пленку после стадии (г) на следующей стадии (д) полностью размыкают, предпочтительно разрезают, в продольном направлении вдоль по меньшей мере одного бокового края, предпочтительно вдоль обоих боковых краев, и полученную таким путем развернутую в одинарное полотно двойной ширины пленку или каждую из полученных таким путем двух пленок складируют в смотанном в рулон виде.

Перерабатываемая предлагаемым в изобретении способом рукавная полимерная пленка в предпочтительном варианте представляет собой рукавную до снабжения покрытием из отвержденного полисилоксана одно- или многослойную, предпочтительно однослойную, пленку.

В одном из предпочтительных вариантов осуществления предлагаемого в изобретении способа предпочтительно рукавная полимерная пленка, когда она является однослойной, или по меньшей мере один ее слой, когда она является многослойной, до снабжения покрытием из отвержденного полисилоксана изготовлена/изготовлен на основе по меньшей мере одного, при необходимости биологически разлагаемого, термопластичного полимера, предпочтительно на основе по меньшей мере одного гомо- или сополимера олефина, по меньшей мере одного термопластичного гомо- или сополиамида и/или по меньшей мере одного термопластичного, биологически разлагаемого полимера.

Для изготовления такой однослойной полимерной пленки, соответственно для изготовления такого слоя многослойной полимерной пленки пригоден преимущественно по меньшей мере один термопластичный гомо- или сополимер α,β-ненасыщенных олефинов с 2-10 атомами углерода. Пригодные для применения в этих целях гомополимеры олефинов в предпочтительном варианте выбраны из группы, включающей гомополимеры этилена (полиэтилены (ПЭ)), преимущественно ПЭНП и ПЭВП, гомополимеры пропилена (полипропилены (ПП)), гомополимеры бутилена (полибутилены (ПБ)) и гомополимеры изобутилена (полиизобутилены (ПИ)), а также смеси из по меньшей мере двух указанных полимеров. Сокращением "ПЭНП" обозначают полиэтилен низкой плотности, который имеет плотность в пределах от 0,86 до 0,93 г/см3 и характеризуется высокой степенью разветвления молекул. Сокращением "ПЭВП" обозначают полиэтилен высокой плотности, который характеризуется лишь низкой степенью разветвления молекулярной цепи и имеет плотность в пределах от 0,94 до 0,97 г/см3. К пригодным для применения в указанных целях сополимерам олефинов в предпочтительном варианте относятся сополимеры этилена и/или пропилена и по меньшей мере одного α-олефина с по меньшей мере 4 атомами углерода, предпочтительно с 4-10 атомами углерода, особенно предпочтительно с 4-8 атомами углерода, наиболее предпочтительно сополимеры этилена и/или пропилена с по меньшей мере одним α-олефином, выбранным из группы, включающей бутен, гексен и октен. На долю α-олефина в его сополимере в предпочтительном варианте приходится максимум 25 мас. %, особенно предпочтительно максимум 15 мас. %, в каждом случае в пересчете на всю массу сополимера олефина. К числу наиболее пригодных для применения в указанных целях сополимеров этилена и по меньшей мере одного α-олефина с по меньшей мере 4 атомами углерода относятся ЛПЭНП и/или мПЭ. Сокращением "ЛПЭНП" обозначают линейные сополимеры этилена низкой плотности, которые характеризуются наличием линейной основной цепи с находящимися на ней боковыми цепями (ответвлениями) и имеют плотность в пределах от 0,86 до 0,94 г/см3. Сокращением "мПЭ" обозначают сополимеры этилена, полученные полимеризацией на металлоценовых катализаторах и преимущественно имеющие плотность в пределах от 0,88 до 0,93 г/см3. Предпочтительными гомо- или сополимерами олефинов для изготовления однослойной полимерной пленки, соответственно для изготовления по меньшей мере одного слоя многослойной полимерной пленки являются гомо- или сополимеры этилена и/или гомо- или сополимеры пропилена. Особенно предпочтителен для изготовления однослойной полимерной пленки, соответственно для изготовления по меньшей мере одного слоя многослойной полимерной пленки гомополимер этилена, такой как ПЭНП или ПЭВП.

В одном из предпочтительных вариантов осуществления предлагаемого в изобретении способа предпочтительно рукавная пленка до ее снабжения покрытием из отвержденного полисилоксана имеет только один слой на основе по меньшей мере одного гомо- или сополимера олефина, предпочтительно на основе гомополимера олефина, особенно предпочтительно на основе ПЭВП, ПЭНП или полипропилена.

Для изготовления предпочтительно рукавной однослойной полимерной пленки, соответственно для изготовления по меньшей мере одного слоя предпочтительно рукавной многослойной полимерной пленки пригоден также по меньшей мере один термопластичный гомо- и/или сополиамид. В предпочтительном варианте для изготовления однослойной полимерной пленки, соответственно для изготовления по меньшей мере одного слоя многослойной полимерной пленки можно использовать термопластичные гомо- или сополиамиды, выбранные из группы, включающей термопластичные алифатические, частично ароматические и ароматические гомо- и сополиамиды. Подобные гомо- или сополиамиды можно получать из диаминов, таких как алифатические диамины с 2-10 атомами углерода, прежде всего гексаметилендиамин, и/или ароматические диамины с 6-10 атомами углерода, прежде всего парафенилендиамин, и из дикарбоновых кислот, таких как алифатические или ароматические дикарбоновые кислоты с 6-14 атомами углерода, например, адипиновая кислота, терефталевая кислота или изотерефталевая кислота. Помимо этого такие гомо- или сополиамиды можно получать из лактамов с 4-10 атомами углерода, таких, например, как 8-капролактам. В предпочтительном варианте к числу применяемых согласно изобретению полиамидов относятся полиамид-6, полиамид-12, полиамид-66, полиамид-6I, полиамид-6Т или соответствующие сополимеры либо смеси из по меньшей мере двух указанных полиамидов.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа в качестве предпочтительно рукавной пленки до ее снабжения покрытием из отвержденного полисилоксана можно также использовать многослойную полимерную пленку. Она может иметь внутренний слой, выполненный на основе по меньшей мере одного гомо- или сополиамида и имеющий на каждой из своих поверхностей по слою на основе по меньшей мере одного гомо- или сополимера олефина, предпочтительно на основе по меньшей мере одного гомополимера олефина, особенно предпочтительно на основе по меньшей мере одного гомополимера пропилена, и необходимые при определенных условиях слои промотора адгезии.

Для изготовления применяемой согласно изобретению однослойной полимерной пленки или для изготовления по меньшей мере одного слоя применяемой согласно изобретению многослойной полимерной пленки можно также использовать по меньшей мере один термопластичный биологически разлагаемый полимер.

Под термином "биологически разлагаемый полимер" согласно настоящему изобретению подразумевается природный, полусинтетический или синтетический полимер в разнообразном виде, как, например, в виде одного или единственного слоя рукавной пленки, который может согласно DIN 13432 разлагаться под воздействием микроорганизмов и/или ферментов до воды, диоксида углерода и биомассы и который в испытании на распад биологически деструктурируется после 12-недельного аэробного компостирования на по меньшей мере 90%, предпочтительно на по меньшей мере 95%, особенно предпочтительно на 99%.

В предпочтительном варианте для изготовления предпочтительно рукавной полимерной пленки можно использовать по меньшей мере один термопластичный биологически разлагаемый полимер, выбранный из группы, включающей гомо- и сополимеры молочной кислоты, предпочтительно полилактиды, особенно предпочтительно DL-лактид, L-лактид и D-лактид, полигидроксиалканоаты, целлюлозу, производные целлюлозы, термопластичный крахмал, сложные полиэфиры, предпочтительно сложные полиэфиры из лактонов с 4-10 атомами углерода, особенно предпочтительно поликапролактон, по меньшей мере частично омыленные поливинилацетаты, сополимеры этилена и винилового спирта, сополимеры из по меньшей мере двух мономеров указанных полимеров и смеси из по меньшей мере двух указанных полимеров. Соответствующие по меньшей мере частично омыленные поливинилацетаты могут быть получены путем полного или неполного гидролиза соответствующих поливинилацетатов и охватывают частично омыленные поливинилацетаты со степенью омыления от 50 до 98 мол.%, а также полностью омыленные поливинилацетаты, т.е. поливиниловые спирты со степенью омыления не менее 98%. Соответствующие сополимеры этилена и винилового спирта могут быть получены путем гидролиза соответствующих сополимеров этилена и винилацетата и в предпочтительном варианте охватывают сополимеры этилена и винилового спирта со степенью омыления не менее 98% и относительным содержанием этилена от 0,01 до 20 мол.%, предпочтительно от 0,1 до 10 мол.%.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа в качестве предпочтительно рукавной пленки до ее снабжения покрытием из отверждаемого полисилоксана используют однослойную полимерную пленку на основе по меньшей мере одного биологически разлагаемого полимера, предпочтительно на основе по меньшей мере одного полилактида.

Согласно предлагаемому в изобретении способу предпочтительно еще рукавную или при определенных условиях уже продольно разомкнутую, плоско сложенную в виде двойного полотна одно- или многослойную полимерную пленку с обеих сторон снабжают покрытием из отвержденного полисилоксана.

Под термином "полисилоксан" согласно настоящему изобретению подразумеваются соединения, полимерные цепи которых построены из чередующихся атомов кремния и кислорода. Основу полисилоксана составляют n повторяющихся силоксановых звеньев (-[Si(R2)-O]-)n, каждое из которых независимо от других дизамещено двумя органическими остатками R, где R в каждом случае предпочтительно представляет собой R1 или OR1, где R1 в каждом случае обозначает алкильный или арильный остаток. В предпочтительном варианте основу покрытия из отвержденного полисилоксана составляет повторяющееся диалкилсилоксановое звено или повторяющееся алкиларилсилоксановое звено. В зависимости от количества Si-О-связей в одном силоксановом звене, в каждом случае в пересчете на четырехвалентный атом кремния, такие звенья можно подразделить на концевые монофункциональные силоксаны (М) с одной Si-О-связью, дифункциональные силоксаны (D) с двумя Si-О-связями, трифункциональные силоксаны (Т) с тремя Si-О-связями и тетрафункциональные силоксаны (Q) с четырьмя Si-О-связями. В предпочтительном варианте наносимый предлагаемым в изобретении способом в качестве покрытия полисилоксан имеет сшитую кольце- или цепевидную структуру, особенно предпочтительно сшитую цепевидную структуру, которая (D)-, (Т)- и/или (Q)-звеньями связана в двух- или трехмерную сетчатую структуру. Количество n повторяющихся силоксановых звеньев (-[Si(R2)-O]-)n в полисилоксановой цепи обозначают как степень полимеризации полисилоксана.

В предпочтительном варианте основу отвержденного полисилоксана, нанесенного предлагаемым в изобретении способом в качестве покрытия, составляет по меньшей мере один отвержденный, т.е. сшитый, полисилоксан, выбранный из группы, включающей сшитые путем аддитивного сшивания, предпочтительно аддитивного сшивания в присутствии металлического катализатора, путем конденсационного сшивания, путем радикального сшивания и/или путем катионного сшивания полисилоксаны.

В особенно предпочтительном варианте основу полисилоксанового покрытия составляет по меньшей мере один отвержденный полисилоксан, отвержденный путем термического отверждения, при необходимости под воздействием УФ-излучения. В предпочтительном варианте основу полисилоксанового покрытия составляет по меньшей мере один отвержденный полисилоксан, выбранный из группы, включающей полидиалкилсилоксаны, предпочтительно полидиметилсилоксаны, и полиалкиларилсилоксаны, предпочтительно полиметилфенилсилоксаны, которые в каждом случае отверждены. Термически отвержденные полисилоксаны можно получать путем термического гидросилилирования полисилоксанов с силановыми функциональными группы соединением с по меньшей мере одной двойной углерод-углеродной связью.

Полисилоксановое покрытие, а также по меньшей мере один слой применяемой согласно изобретению, предпочтительно рукавной пленки при необходимости могут независимо друг от друга содержать добавки, выбранные из группы, включающей средства для предохранения от слипания, антистатики, средства, предотвращающие запотевание, противомикробные действующие вещества, красители, пигменты, стабилизаторы, предпочтительно стабилизаторы против теплового старения и технологические стабилизаторы, технологические добавки, антипирены, зародышеобразователи, способствующие кристаллизации средства, предпочтительно образователи центров кристаллизации, лубриканты, оптические отбеливатели, пластификаторы, вспомогательные вещества для термосварки, мягчители, спейсеры, наполнители, способствующие отслаиванию добавки, воски, смачиватели, поверхностно-активные вещества, предпочтительно тензиды, и диспергаторы. При этом не должно ухудшаться антиадгезионное действие полисилоксанового покрытия.

Полисилоксановое покрытие, а также по меньшей мере один слой полимерной пленки при необходимости могут независимо друг от друга содержать по меньшей мере одну из указанных выше добавок в количестве по меньшей мере 0,01-30 мас. %, предпочтительно по меньшей мере 0,1-20 мас. %, в каждом случае в пересчете на всю массу соответствующего слоя.

Применяемую при осуществлении предлагаемого в изобретении способа рукавную одно- или многослойную полимерную пленку до ее снабжения покрытием из отверждаемого полисилоксана можно изготавливать известными способами, особенно предпочтительно путем экструзии рукава с раздувом или соэкструзии рукава с раздувом, при этом толщина рукавной полимерной пленки уже определяется предпочтительно однократно настроенной степенью раздува экструдированного пленочного рукава.

В одном из предпочтительных вариантов применяемую при осуществлении предлагаемого в изобретении способа предпочтительно рукавную пленку до ее снабжения покрытием из отверждаемого полисилоксана изготавливают и используют в виде одно- или многослойной рукавной полимерной пленки. Полученную таким путем рукавную пленку можно в предпочтительном варианте непосредственно после изготовления без предшествующего складирования подвергать тиснению. При необходимости пленку можно до или после тиснения размыкать вдоль по меньшей мере одного ее продольного края.

Путем тиснения применяемую при осуществлении предлагаемого в изобретении способа предпочтительно рукавную полимерную пленку можно с одной стороны или в целом сплошь снабжать на встроенном непосредственно в линию по ее производству или на работающем независимо оборудовании тисненой (рельефной) структурой, предпочтительно с помощью структурирующего или тиснильного каландра с растровым наносящим механизмом, предпочтительно растровым валковым механизмом. Подобный каландр имеет расположенные предпочтительно в вертикальном направлении один над другим на определенном расстоянии друг от друга валики, вращающиеся во взаимно противоположных направлениях. Для тиснения предпочтительно еще рукавная, плоско сложенная в виде двойного полотна полимерная пленка подается к валкам и пропускается через зазор между ними, ширина которого при этом может регулироваться. Растровый валковый механизм в предпочтительном варианте имеет первый валок со сравнительно твердой поверхностью, особенно предпочтительно стальной валок, и второй валок со сравнительно менее твердой поверхностью, предпочтительно из упругого материала, особенно предпочтительно из резины или эбонита.

В предпочтительном варианте применяемую при осуществлении предлагаемого в изобретении способа предпочтительно рукавную или при определенных условиях уже разомкнутую вдоль по меньшей мере одного бокового края, плоско сложенную в виде двойного полотна пленку до снабжения или между обеими стадиями снабжения покрытием из отверждаемого полисилоксана можно сматывать в рулон и при необходимости складировать в таком смотанном в рулон состоянии. В результате первого сматывания в рулон предпочтительно рукавная пленка одновременно плоско складывается в виде двойного полотна. Смотанную в рулон рукавную пленку для выполнения первой или следующей стадии снабжения покрытием из отверждаемого полисилоксана, т.е. для выполнения стадии (а), соответственно (в) предлагаемого в изобретении способа, вновь сматывают с рулона.

В предпочтительном варианте полученная после стадии (д), т.е. после возможно еще необходимого продольного размыкания рукавной полимерной пленки, снабженная с одной стороны покрытием из отвержденного полисилоксана, развернутая в одинарное полотно двойной ширины пленка или соответственно каждая из обеих снабженных с одной стороны покрытием из отвержденного полисилоксана пленок имеет общую толщину не более 45 мкм, предпочтительно не более 35 мкм, особенно предпочтительно не более 25 мкм.

При использовании при осуществлении предлагаемого в изобретении способа рукавной однослойной пленки на основе ПЭНП конечный продукт, т.е. снабженная с одной стороны покрытием из отвержденного полисилоксана пленка в предпочтительном варианте может иметь толщину не более 45 мкм.

При использовании при осуществлении предлагаемого в изобретении способа рукавной однослойной пленки на основе ПЭВП конечный продукт, т.е. снабженная с одной стороны покрытием из отвержденного полисилоксана пленка в предпочтительном варианте может иметь толщину не более 35 мкм.

При использовании при осуществлении предлагаемого в изобретении способа рукавной трехслойной пленки, которая имеет внутренний слой на основе по меньшей мере одного гомо- или сополиамида и по расположенному на каждой из обеих его поверхностей слою на основе по меньшей мере одного гомо- или сополимера олефина, предпочтительно на основе по меньшей мере одного сополимера олефина, особенно предпочтительно на основе по меньшей мере одного сополимера пропилена, конечный продукт, т.е. снабженная с одной стороны покрытием из отвержденного полисилоксана пленка в предпочтительном варианте может иметь толщину не более 25 мкм.

Толщина слоя полисилоксанового покрытия у полученной предлагаемой в изобретении способом пленки в предпочтительном варианте составляет не более 5 мкм, особенно предпочтительно не более 3 мкм, наиболее предпочтительно от 0,1 до не более 3 мкм, прежде всего от 0,2 до не более 1,5 мкм.

Еще одним объектом настоящего изобретения является снабженная с одной стороны покрытием из отвержденного полисилоксана пленка, изготавливаемая предлагаемым в изобретении способом.

Такая снабженная с одной стороны покрытием из отвержденного полисилоксана пленка, изготавливаемая предлагаемым в изобретении способом, особо пригодна для применения в качестве отделяемой разделительной, соответственно, защитной пленки.

Подобная изготовленная предлагаемым в изобретении способом отделяемая разделительная, соответственно, защитная пленка может быть подвергнута тиснению.

Изготовленная предлагаемым в изобретении способом отделяемая разделительная, соответственно защитная пленка может быть снабжена печатным изображением, и/или окрашена, и/или прозрачной.

Еще одним объектом настоящего изобретения в соответствии с этим является применение изготавливаемой предлагаемым в изобретении способом пленки в качестве отделяемой разделительной, соответственно, защитной пленки, предпочтительно в качестве отделяемой разделительной, соответственно, защитной пленки, предпочтительно для самоклеящихся этикеток, клейких лент, наклеек или клейких предметов санитарии и гигиены, предпочтительно женских гигиенических прокладок, применяемых в дни менструального кровотечения, и ежедневных гигиенических прокладок.

Для осуществления предлагаемого в изобретении способа в предпочтительном варианте может использоваться описанное ниже устройство.

Такое устройство имеет по меньшей мере

(1 )один первый дозатор для одностороннего нанесения покрытия из по меньшей мере одного еще не отвержденного полисилоксана на одну из свободных поверхностей предпочтительно еще рукавной или при определенных условиях уже продольно разомкнутой вдоль по меньшей мере одного бокового края, плоско сложенной в виде двойного полотна одно- или многослойной полимерной пленки, при необходимости в сочетании с первым устройством для удаления воздуха, предпочтительно в виде режущего или прокалывающего устройства,

(2) одну первую сушилку для отверждения полисилоксанового покрытия, нанесенного дозатором (1) с одной стороны на плоско сложенную в виде двойного полотна рукавную пленку,

(3) при необходимости одно переворачивающее приспособление, предпочтительно крестообразное переворачивающее приспособление, для переворачивания уже снабженной с одной стороны покрытием из отвержденного полисилоксана рукавной, плоско сложенной в виде двойного полотна пленки,

(4) один второй дозатор для нанесения покрытия из по меньшей мере одного еще не отвержденного полисилоксана на еще свободную, не покрытую вторую поверхность предпочтительно еще рукавной или при определенных условиях уже продольно разомкнутой вдоль по меньшей мере одного бокового края, плоско сложенной в виде двойного полотна пленки, при необходимости в сочетании со вторым устройством для удаления воздуха, предпочтительно в виде режущего или прокалывающего устройства,

(5) одну вторую сушилку для отверждения полисилоксанового покрытия, нанесенного дозатором (4) на эту вторую поверхность плоско сложенной в виде двойного полотна пленки.

Такое применяемое для осуществления предлагаемого в изобретении способа устройство имеет далее режущее устройство (6), предпочтительно в виде ножей или лезвий, для полного размыкания, предпочтительно полного разрезания, снабженной с каждой из обеих своих сторон покрытием из отвержденного полисилоксана, предпочтительно еще рукавной или при определенных условиях продольно разомкнутой только вдоль одного бокового края, плоско сложенной в виде двойного полотна пленки в продольном направлении вдоль по меньшей мере одного бокового края, предпочтительно вдоль обоих боковых краев. Подобное применяемое для осуществления предлагаемого в изобретении способа устройство в предпочтительном варианте при необходимости имеет один, соответственно, два намоточных механизма, которыми пленка, полученная после полного размыкания плоско сложенной в виде двойного полотна пленки вдоль одного ее бокового края и развернутая в виде одинарного полотна двойной ширины, соответственно, которыми обе пленки, полученные после полного размыкания плоско сложенной в виде двойного полотна пленки вдоль обоих ее продольных краев, сматывается, соответственно, сматываются в рулон, в смотанном в который виде такая пленка, соответственно, такие пленки можно затем складировать.

Ниже изобретение поясняется на примерах, которые, однако, не ограничивают его объем.

Примеры

Пример 1

Однослойную рукавную полимерную пленку, изготовленную из ПЭНП экструзией рукава с раздувом и имеющую толщину 35 мкм, при удалении воздуха плоско складывают (стягивают) в виде двойного полотна и с одной стороны покрывают еще не отвержденным жидким полисилоксаном. После термического отверждения этого покрытия в сушилке снабженную им с одной стороны, рукавную, плоско сложенную в виде двойного полотна пленку переворачивают на 180° и на ее вторую, еще свободную поверхность также наносят покрытие из еще не отвержденного жидкого полисилоксана. Это второе покрытие также термически отверждают в сушилке. Каждое из таких полисилоксановых покрытий имеет толщину 2 мкм. Полученную таким путем, покрытую с каждой из обеих своих сторон отвержденным полисилоксаном, рукавную, плоско сложенную в виде двойного полотна пленку полностью разрезают в продольном направлении вдоль каждого из обоих ее боковых краев, получая две ПЭНП-пленки, каждая из которых с одной своей стороны покрыта отвержденным полисилоксаном. Каждая из этих пленок имеет общую толщину 37 мкм.

Пример 2

Однослойную рукавную пленку, изготовленную из ПЭВП экструзией рукава с раздувом и имеющую общую толщину 30 мкм, при удалении воздуха плоско складывают (стягивают) в виде двойного полотна и с одной стороны покрывают еще не отвержденным жидким полисилоксаном. После термического отверждения этого покрытия в сушилке снабженную им с одной стороны, рукавную, плоско сложенную в виде двойного полотна пленку переворачивают на 180° и на ее вторую, еще свободную поверхность также наносят покрытие из еще не отвержденного жидкого полисилоксана, после чего это второе покрытие также термически отверждают в сушилке. Каждое из таких полисилоксановых покрытий имеет толщину 1,5 мкм. Полученную таким путем, покрытую с каждой из обеих своих сторон отвержденным полисилоксаном, рукавную, плоско сложенную в виде двойного полотна пленку полностью разрезают в продольном направлении вдоль одного ее бокового края, получая после разворачивания ПЭВП-пленки в одинарное полотно двойной ширины покрытую с одной своей стороны отвержденным полисилоксаном пленку, общая толщина которой составляет 31,5 мкм.

Пример 3

В данном примере используют трехслойную рукавную пленку общей толщиной 21 мкм, изготовленную соэкструзией рукава с раздувом и имеющую внутренний слой из сополиамида и по расположенному на каждой из его поверхностей слою на основе сополимера пропилена. Такую пленку при удалении воздуха плоско складывают (стягивают) в виде двойного полотна и с одной стороны покрывают еще не отвержденным жидким полисилоксаном. После термического отверждения этого покрытия в сушилке снабженную им с одной стороны, рукавную, плоско сложенную в виде двойного полотна пленку переворачивают на 180° и на ее вторую, еще свободную поверхность также наносят покрытие из еще не отвержденного жидкого полисилоксана. Это второе покрытие также термически отверждают в сушилке. Каждое из таких полисилоксановых покрытий имеет толщину 1,5 мкм. Полученную таким путем, покрытую с каждой из обеих своих сторон отвержденным полисилоксаном, рукавную, плоско сложенную в виде двойного полотна пленку полностью разрезают в продольном направлении вдоль каждого из обоих ее боковых краев, получая две полимерные пленки, каждая из которых с одной своей стороны покрыта отвержденным полисилоксаном. Каждая из этих пленок имеет общую толщину 22,5 мкм.

Ниже предлагаемый в изобретении способ более подробно рассмотрен на примере одного из предпочтительных вариантов его осуществления со ссылкой на прилагаемые к описанию чертежи (фиг. 1-3).

На фиг. 1 схематично проиллюстрирован предпочтительный процесс изготовления применяемой при осуществлении предлагаемого в изобретении способа рукавной, плоско сложенной в виде двойного полотна пленки. Такая рукавная пленка (100) изготавливается (со-)экструзией рукава с раздувом путем экструзии из кольцевого мундштука экструдера (200) и при заданной степени раздува имеет определенный диаметр (101). Изготовленная таким путем рукавная пленка (100) путем ее пропускания между каждыми двумя цилиндрами плоско складывается в виде двойного полотна с получением применяемой при осуществлении предлагаемого в изобретении способа, рукавной, плоско сложенной в виде двойного полотна пленки (102). Такая рукавная, плоско сложенная в виде двойного полотна пленка (102) затем в предпочтительном варианте пропускается между двумя валками растрового валкового механизма для ее снабжения таким путем тисненой структурой. Далее тисненая рукавная, плоско сложенная в виде двойного полотна пленка (103) намоточным механизмом с еще одним цилиндром (201) сматывается в рулон, после чего полученную таким путем тисненую рукавную, плоско сложенную в виде двойного полотна и смотанную в рулон пленку (104) можно при необходимости складировать в этом смотанном в рулон состоянии.

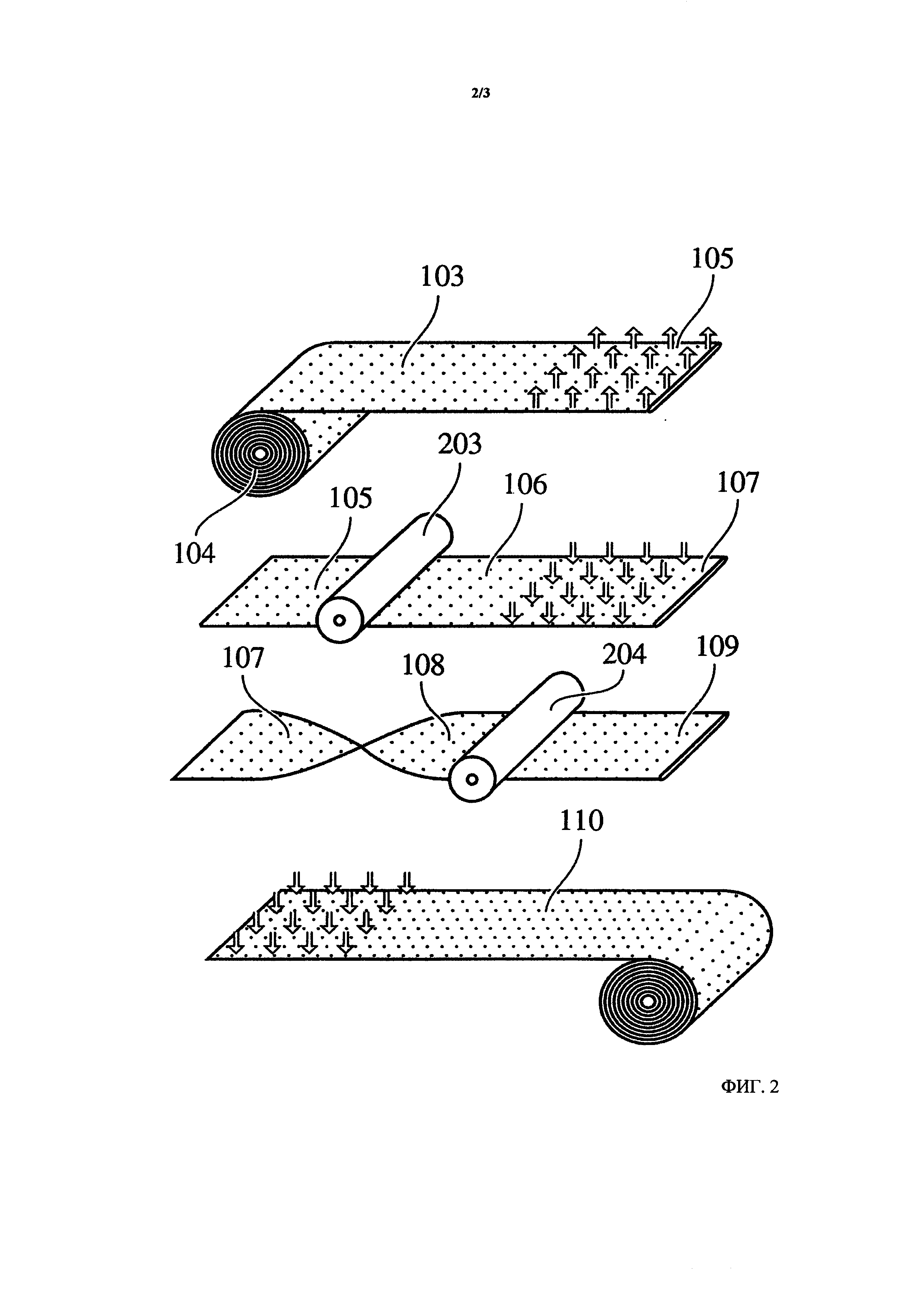

На фиг. 2 схематично проиллюстрирован выполняемый при удалении воздуха процесс нанесения покрытия на обе стороны применяемой тисненой рукавной, плоско сложенной в виде двойного полотна пленки в соответствии с предлагаемым в изобретении способом. При этом тисненая рукавная, плоско сложенная в виде двойного полотна, смотанная в рулон пленка (104) сначала сматывается с рулона и затем в таком состоянии тисненая рукавная, плоско сложенная в виде двойного полотна пленка (103) подвергается удалению из нее воздуха (схематично представлено направленными вверх стрелками). Далее на одну поверхность подвергнутой удалению воздуха тисненой рукавной, плоско сложенной в виде двойного полотна пленки (105) первым дозатором (203) наносится покрытие из по меньшей мере одного еще не отвержденного полисилоксана в жидком виде. После этого покрытие, нанесенное на рукавную, плоско сложенную в виде двойного полотна пленку (106), подвергается отверждению при сушке (схематично представлено направленными вниз стрелками) с получением таким путем снабженной с одной стороны покрытием из отвержденного полисилоксана, тисненой рукавной, плоско сложенной в виде двойного полотна пленки (107). Эту рукавную, плоско сложенную в виде двойного полотна пленку с нанесенным на одну ее сторону покрытием можно сматывать в рулон и промежуточно складировать до нанесения вторым дозатором (не показан) покрытия также из по меньшей мере одного еще не отвержденного полисилоксана, предпочтительно в жидком виде, на ее свободную, еще не покрытую поверхность после сматывания с рулона. В предпочтительном варианте рукавная пленка (107) переворачивается на 180°, например, крестообразным переворачивающим приспособлением, при этом перевернутая на 180° рукавная пленка (108) при необходимости может вновь подвергаться удалению из нее воздуха. Далее на еще свободную, не покрытую вторую поверхность такой рукавной, плоско сложенной в виде двойного полотна пленки (108) вторым дозатором (204) также наносится покрытие из по меньшей мере одного еще не отвержденного полисилоксана, предпочтительно в жидком виде, после чего покрытие подвергается отверждению при его сушке (схематично представлено направленными вниз стрелками) с получением таким путем покрытой полисилоксаном с каждой из обеих сторон, тисненой рукавной, плоско сложенной в виде двойного полотна пленки (109). В завершение снабженная с каждой из обеих сторон покрытием из отвержденного полисилоксана, тисненая рукавная, плоско сложенная в виде двойного полотна пленка (110) сматывается в рулон и при необходимости складируется.

На фиг. 3 схематично проиллюстрирован процесс разрезания первоначально еще смотанной в рулон, снабженной с каждой из обеих сторон покрытием из отвержденного полисилоксана, тисненой рукавной, плоско сложенной в виде двойного полотна пленки (ПО) в продольном направлении вдоль обоих боковых краев. Для этого смотанная в рулон, снабженная с каждой из обеих сторон покрытием из отвержденного полисилоксана, тисненая рукавная, плоско сложенная в виде двойного полотна пленка (ПО) сначала сматывается с рулона и полностью разрезается режущим устройством (условно представленным в виде двух ножниц) в продольном направлении вдоль каждого из обоих своих боковых краев с получением при этом двух расположенных одна поверх другой пленок (111а и 111b), каждая из которых с одной своей стороны снабжена полисилоксановым покрытием. Далее такие расположенные одна поверх другой пленки (111а и 111b) по отдельности сматываются в рулон с помощью двух цилиндров (205) с получением в каждом случае по снабженной с одной стороны полисилоксановым покрытием, смотанной в рулон пленке (111а), соответственно пленке (111b), каждую из которых можно при необходимости складировать до ее конечного потребления.

Реферат

Изобретение относится к способу изготовления снабженной с одной стороны покрытием из термически отвержденного полисилоксана одно- или многослойной полимерной пленки, при этом рукавную, плоско сложенную в виде двойного полотна одно- или многослойную полимерную пленку на основе по меньшей мере одного термопластичного полимера сначала (а) на одной ее поверхности с одной стороны покрывают по меньшей мере одним еще не отвержденным полисилоксаном, (б) это полисилоксановое покрытие отверждают путем воздействия тепла при его сушке, (в) еще свободную, не покрытую вторую поверхность плоско сложенной в виде двойного полотна полимерной пленки покрывают по меньшей мере одним еще не отвержденным полисилоксаном, (г) это полисилоксановое покрытие отверждают путем воздействия тепла при его сушке и (д) снабженную с каждой из обеих сторон покрытием из отвержденного полисилоксана, рукавную, плоско сложенную в виде двойного полотна, еще продольно не разомкнутую или еще не полностью продольно разомкнутую полимерную пленку полностью размыкают в продольном направлении вдоль по меньшей мере одного бокового края и снабженную с одной стороны покрытием из отвержденного полисилоксана, развернутую в одинарное полотно двойной ширины пленку или каждую из полученных двух снабженных с одной стороны покрытием из полисилоксана пленок складируют в смотанном в рулон виде. 14 з.п. ф-лы, 3 ил., 3 пр.

Формула

(а) на одной ее поверхности с одной стороны покрывают по меньшей мере одним еще не отвержденным полисилоксаном,

(б) это полисилоксановое покрытие отверждают путем воздействия тепла при его сушке,

(в) еще свободную, не покрытую вторую поверхность плоско сложенной в виде двойного полотна полимерной пленки покрывают по меньшей мере одним еще не отвержденным полисилоксаном,

(г) это полисилоксановое покрытие отверждают путем воздействия тепла при его сушке и

(д) снабженную с каждой из обеих сторон покрытием из отвержденного полисилоксана, рукавную, плоско сложенную в виде двойного полотна, еще продольно не разомкнутую или еще не полностью продольно разомкнутую полимерную пленку полностью размыкают в продольном направлении вдоль по меньшей мере одного бокового края и снабженную с одной стороны покрытием из отвержденного полисилоксана, развернутую в одинарное полотно двойной ширины пленку или каждую из полученных двух снабженных с одной стороны покрытием из полисилоксана пленок складируют в смотанном в рулон виде.

Документы, цитированные в отчёте о поиске

Обработка поверхности эластомерных пленок покрытиями для предотвращения слеживаемости в рулоне

Комментарии