Гидрофильное полимерное изделие, способ его изготовления и световозвращающее изделие с использованием гидрофильного изделия - RU2143453C1

Код документа: RU2143453C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к гидрофильному полимерному

изделию,

содержащему частицы оксида металла, к способу изготовления такого полимерного изделия, и световозвращающему изделию, в котором это гидрофильное полимерное изделие используется в качестве

поверхностного покрытия.

Предпосылки к созданию изобретения

Гидрофильные полимерные изделия используются в качестве обеспечивающих растекание воды материалов. Гидрофильный

характер полимера заставляет капли воды растекаться по поверхности полимера тонким слоем. Это свойство растекания воды в некоторых случаях может оказаться очень важным, в особенности на дорожных

знаках из световозвращающего листового материала.

Световозвращающее изделие обладает способностью возвращать значительную часть падающего на него света в том направлении, откуда он исходит. Благодаря такой уникальной особенности световозвращающие листовые материалы находят широкое применение на дорожных знаках. В ночное время свет фар дорожного транспортного средства возвращается этим материалом, сообщая водителю помещенную на знаке информацию.

Часто помехой для передачи света на световозвращающий листовой материал и от него являются атмосферные осадки. Известной формой осадков, оказывающей отрицательное воздействие на передачу света, является выпадение росы, что может оказаться особенно нежелательным из-за того, что это явление имеет место преимущественно ночью, когда световозвращающее изделие находит свое применение. Когда роса присутствует на дорожном знаке в форме мелких, похожих на бисер водяных капель, траектория падающего и отраженного света может сильно искажаться, что может значительно затруднить прочтение проезжающими водителями помещенной на знаке информации. В отличие от этого в том случае, когда мелкие водяные капли растекаются по поверхности световозвращающего дорожного знака, информацию, помещенную на знаке, становится легче прочитать, поскольку полученный в результате тонкий слой воды не искажает в столь большой степени траекторию падающего и отраженного света.

Для того чтобы улучшить показатели работы световозвращающих дорожных знаков в условиях росы, исследователями разработаны для световозвращающих материалов гидрофильные поверхностные покрытия, способствующие растеканию воды по поверхности дорожного знака. Так, например, в патентах США 5073404, 4844976 и 4755425 Цю Сюань описывает световозвращающее изделие с прозрачным покрытием, содержащим коллоидный кремнезем и полимер, выбранный из числа алифатических полиуретанов, сополимеров поливинилхлорида и акриловых полимеров. Коллоидный кремнезем диспергирован в полимере с концентрацией приблизительно от 10 до 80 весовых процентов (в случае полиакрилатов от 10 до 70 весовых процентов). Прозрачные покрытия обеспечивают улучшение отталкивания росы, позволяя световозвращающему изделию при воздействии такой влаги в большей степени сохранять свою первоначальную яркость. В патенте США 5073404 описано световозвращающее изделие, содержащее, в свою очередь, гидрофильное полимерное изделие, расположенное на световозвращающем листовом материале.

Гидрофильные материалы, которые описаны в патентах США 4906379, 4576864, 4536420, 4478909, 4409285; в патентной заявке Великобритании A 2249041; в японской патентной заявке Kokai H3-41402.

В патенте США 4906379, выданном Ходжинсу и др., описано гидрофильное изделие, состоящее из основы, содержащей молекулы нитрилсодержащего полимера. Исключительно на поверхности основы полимер образует достаточные, незаряженные, замещенные амидные группы, делающие поверхность гидрофильной.

В патенте США 4576864, выданном Краутеру и др., описан водорассеивающий слой, состоящий из коллоидных частиц оксида металла или кремния. Водорассеивающий слой скреплен с пластмассовой основой клеем, содержащим нерастворимый в воде, растворимый в органическом растворителе и в особенности содержащий ненабухающую полярную группу полимер.

В патенте США 4536420, выданном Рикерту, описан состав покрытия, содержащего чистый находящийся в воде функциональный полимер карбоновой кислоты, смешанный с водно-коллоидной дисперсией, поверхностно гидроксилированного кремнеземом. Функциональным полимером карбоновой кислоты может быть акриловая смола. При нанесении на поверхность состав образует пленку с образованием после отверждения или вулканизации пленки отдельных каналов, которые имеют тенденцию к разрушению водяных капель и облегчению стекания воды с поверхности.

В патенте США 4478909, выданном Танигути и др. (соответствует EP-A 0051405 A1) описана противотуманная пленка, содержащая поливиниловый спирт, тонкоизмельченный кремнезем, кремнийорганическое соединение и его гидролизат. Противотуманная пленка имеет форму отвержденной пленки, нанесенной на подложку, причем весовое соотношение углерода и кремния в поверхностном слое превышает это соотношение во всей пленке покрытия и равно не менее чем 1,7/1,0. То есть в данном патенте и соответственно EP 0051405 A1 описано гидрофильное полимерное изделие, содержащее полимерный лист с частицами оксида металла, диспергированными в полимерном связующем, причем полимерный лист имеет первую основную поверхность и внутреннюю область. Здесь же описан и способ изготовления гидрофильного полимерного изделия, включающий получение полимерного листа с первой основной поверхностью и внутренней областью, содержащего частицы оксида металла в полимерном связующем.

В патенте США 4409285, выданном Свердлову, описан модифицирующий поверхность состав покрытия, предназначенный для уменьшения затуманивания поверхности. Состав покрытия содержит неорганический компонент в форме порошка со средними размерами частиц в диапазоне от 7 до 50 нм, другой неорганический компонент в форме порошка со средними размерами частиц в диапазоне от 75 до 150 нм, полимерное связующее и летучий жидкий материал. Неорганические компоненты в форме порошка могут быть частицами коллоидного кремнезема и/или глинозема.

В патентной заявке Великобритании GB 2249041, поданной Королевским колледжем науки, технологии и медицины, описана модифицированная гидрофильная пластиковая поверхность, которая подвергается окислительной обработке и несет на обработанной поверхности слой коллоидных частиц водного оксида металла. Водный оксид металла заставляет обработанную поверхность при смачивании ее водой демонстрировать удовлетворительное бестуманное функционирование без снижения оптической прозрачности.

В японской патентной заявке Kokai H3-41402, поданной фирмой "Mitsubishi Rayon KK", описан прозрачный, не допускающий оседания росы материал, который отличается образованием на поверхности прозрачной подложки из синтетической смолы пористого слоя оксида кремния толщиной от 3000 ангстрем до 10 мкм. Слой оксида кремния предпочтительно состоит из зерен со средним диаметром менее 2000 ангстрем. Пористый слой оксида кремния может быть получен путем напыления или ионной имплантации.

Сущность изобретения

Настоящее изобретение

предлагает новое гидрофильное изделие, демонстрирующее необычайный эффект растекания воды. Если кратко характеризовать сущность, то изделие по настоящему изобретению содержит полимерный лист, имеющий

частицы оксида металла, диспергированные в полимерном связующем. Полимерный лист имеет первую основную поверхность и внутреннюю область, причем на первой основной поверхности полимерного листа

соотношение атомов металла и углерода выше, чем во внутренней области.

Настоящее изобретение предлагает также новый способ изготовления изделия, обладающего повышенным эффектом растекания воды. Этот способ включает: получение полимерного листа с первой основной поверхностью, содержащего от 5 до 90 весовых процентов частиц оксида металла в полимерном связующем, и обработку первой основной поверхности листа таким образом, чтобы удалить с нее полимерное связующее с целью повышения обнажения частиц оксида металла. Способ, являющийся предметом настоящего изобретения, может быть применен для повышения характеристики растекания воды упомянутых выше известных гидрофильных составов, содержащих частицы оксида металла, диспергированные в полимере. В соответствии с этим содержащиеся в упомянутых выше документах описания таких составов включены сюда в качестве аналогов.

Настоящее изобретение предлагает также новое световозвращающее изделие, которое содержит: (а) световозвращающий листовой материал, имеющий первую и вторую основные поверхности; (б) прозрачный слой для растекания воды, нанесенный на первую основную поверхность световозвращающего листового материала. Прозрачный слой для растекания воды имеет первую и вторую основные поверхности и внутреннюю область и содержит полимерное связующее, в котором диспергированы частицы оксида металла. Первая основная поверхность слоя для растекания воды представляет открытую поверхность световозвращающего изделия и обладает более высоким соотношением количества атомов металла и углерода по сравнению с внутренней областью слоя для растекания воды. Вторая основная поверхность слоя для растекания воды накладывается на первую основную поверхность световозвращающего листового материала.

Настоящее изобретение представляет собой улучшение по сравнению с известными гидрофильными материалами. В изделиях и способе по изобретению, получают полимерный лист, обладающий более высоким соотношением количества атомов металла и углерода на его первой основной поверхности по сравнению с внутренней областью слоя для растекания воды. В ходе работы над изобретением было обнаружено, что улучшение свойств растекания воды достигается при увеличении соотношения атомов металла и углерода на открытой поверхности полимерного листа. Учитывая множество опасностей, существующих на дорогах, очень важно с точки зрения безопасности, чтобы дорожные знаки легко читались водителями при всех условиях, в особенности ночью, когда выпадает обильная роса. Преимущество растекания воды, обнаруженное заявителями, позволяет улучшить работу световозвращающих дорожных знаков в условиях выпадения росы, что делает дороги более безопасными для водителей транспортных средств и других участников дорожного движения.

Указанные и другие преимущества изобретения более полно показаны и описаны на чертежах и в подробном описании настоящего изобретения, где одинаковые цифровые позиции применяются для обозначения аналогичных деталей. Следует, однако, помнить, что описание и чертежи приведены только в качестве иллюстрации и не должны рассматриваться как чрезмерно ограничивающие объем настоящего изобретения.

Краткое описание чертежей

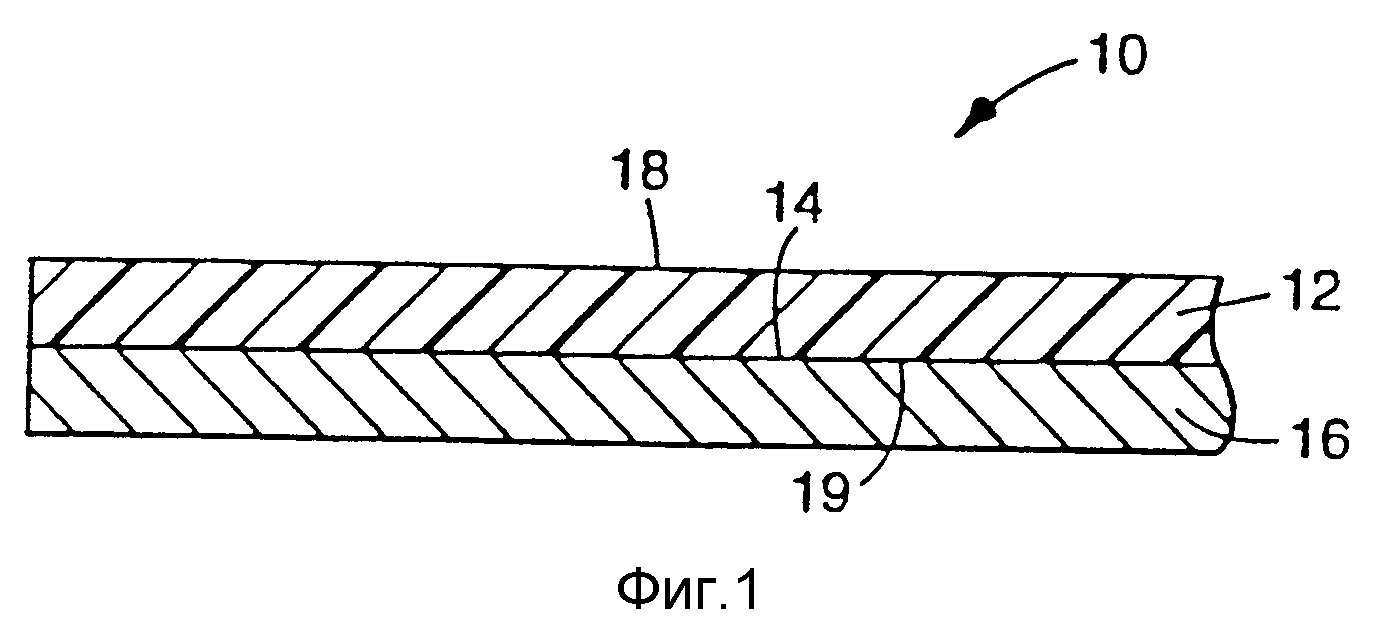

На фиг. 1 показан поперечный разрез световозвращающего изделия 10 в

соответствии с настоящим

изобретением.

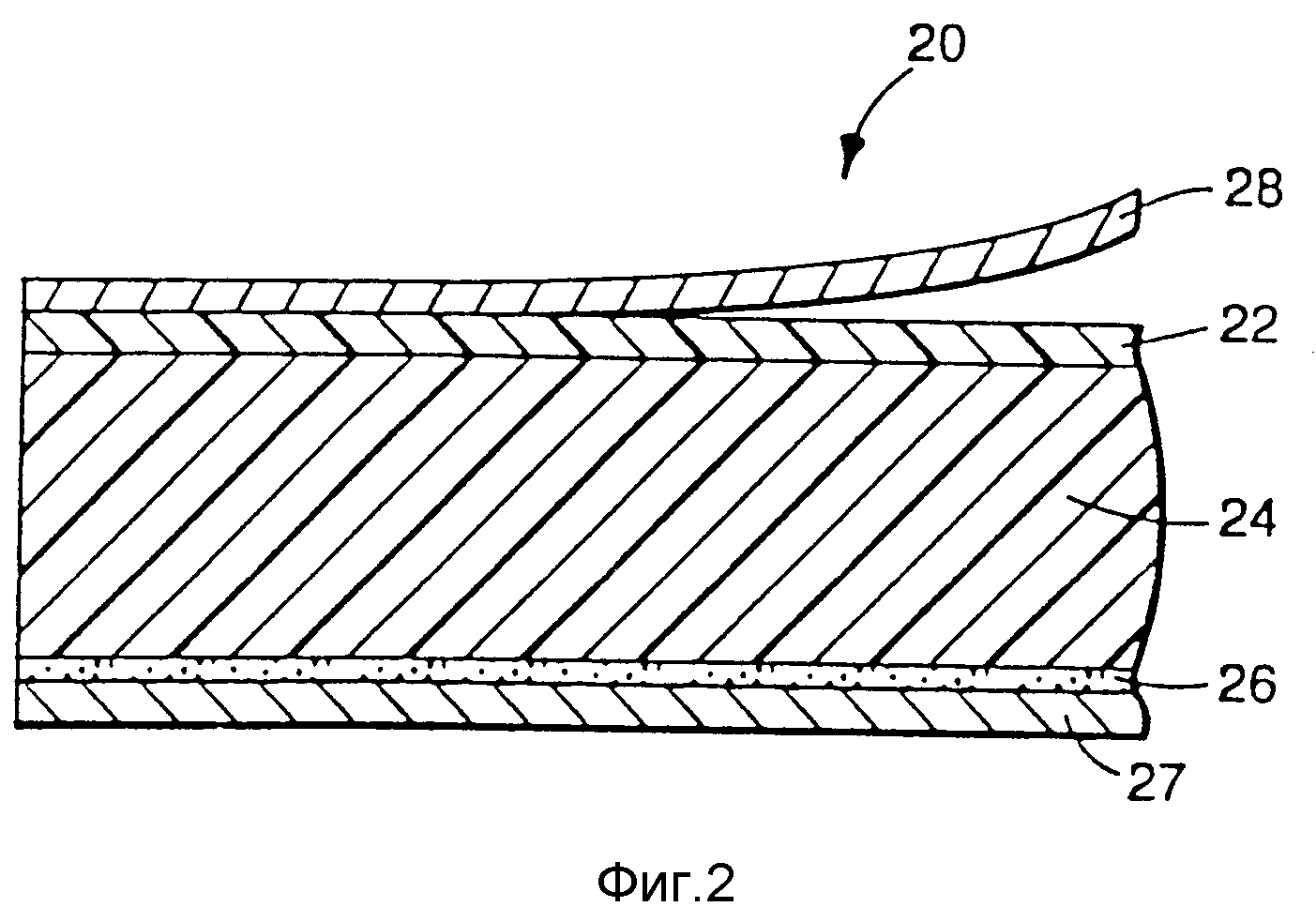

На фиг. 2 показан поперечный разрез гидрофильного полимерного изделия 20 в соответствии с настоящим изобретением.

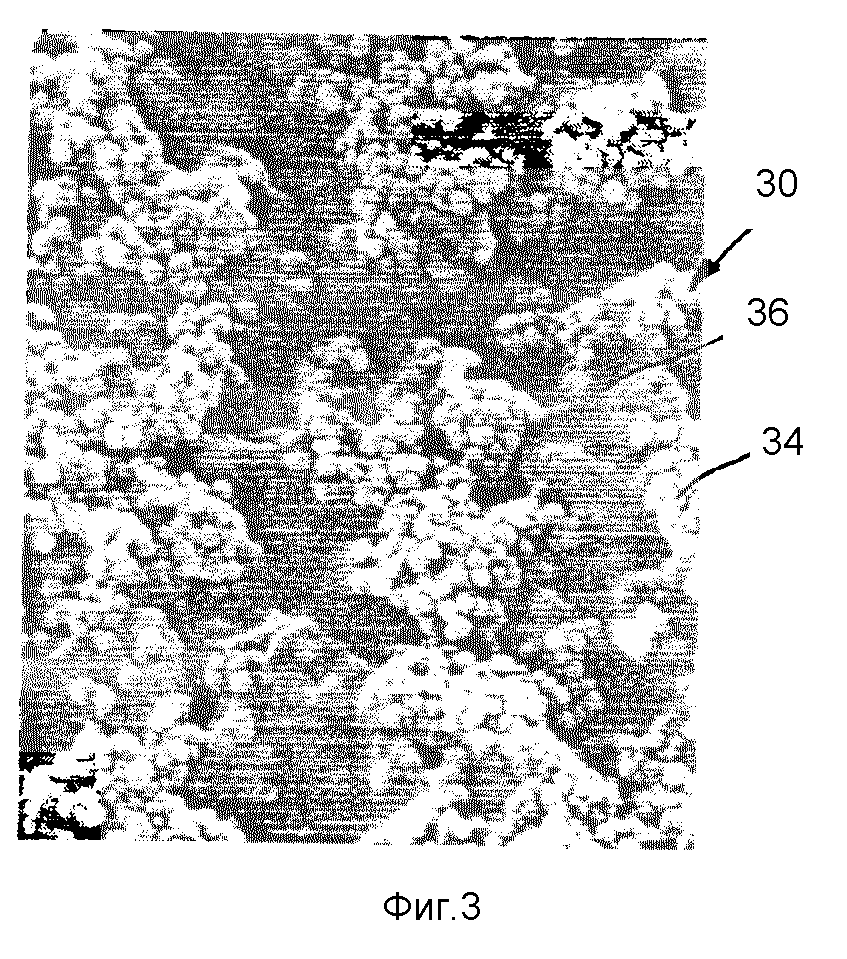

На фиг. 3 приведена фотография сравнительного гидрофильного полимерного листа 30 с увеличением в 100000 раз с целью демонстрации частиц оксида металла 34 в полимерном связующем 36.

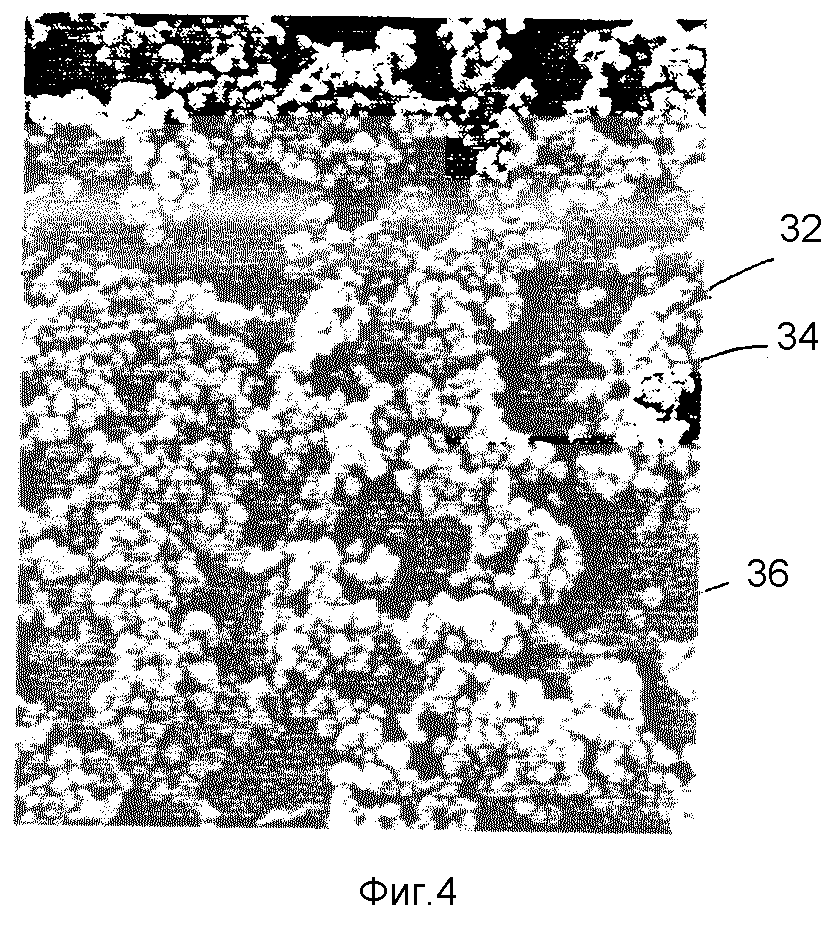

На фиг. 4 показана фотография гидрофильного полимерного листа 32 в соответствии с настоящим изобретением с увеличением в 100000 раз с целью демонстрации части оксида металла 34 в полимерном связующем 36.

Подробное

описание предпочтительных вариантов реализации изобретения

При описании предпочтительных вариантов реализации изобретения в целях наглядности используется особая

терминология. Изобретение,

однако, не предполагается ограничивать выбранными таким образом особыми терминами, и следует понимать, что каждый выбранный таким образом термин включает все технические

эквиваленты, действующие

аналогичным образом.

В практике реализации настоящего изобретения обеспечивается гидрофильное полимерное изделие, которое демонстрирует хорошие способности растекания воды, делающие изделие особенно полезным для применения в качестве покрытия поверхности световозвращающего дорожного знака. В отношении настоящего изобретения термин "гидрофильный" означает полимерное изделие, обладающее сродством с водой, что способствует растеканию водяных капель по поверхности изделия. Гидрофильное полимерное изделие содержит частицы оксида металла, диспергированные в полимерном связующем материале. Элемент-металл в оксиде металла может быть металлом из группы 2-14 (если пользоваться новой системой понятий Международного Союза теоретической и прикладной химии (TUPAC), изданной Комиссией по номенклатуре прикладной химии в 1988 г.). Частицы оксида металла могут быть, например, оксидом одного или нескольких из числа следующих металлов: алюминий, кремний, олово, цинк, титан, ванадий, цирконий и хром. Как показано в предыдущем предложении, термин "металл" в данном случае относится и к металлоидам, таким как кремний. Следует также понимать, что термин "оксид металла" включает поверхностно модифицированные оксиды металла, такие как частицы кремнезема, обработанные средством, сочетающимся с силанами. Наиболее предпочтительными оксидами металла являются оксиды алюминия и кремния, в особенности двуокись кремния, SiO2, и окись алюминия, Al2O3. Обычно размеры частиц оксида металла составляют приблизительно от 0,001 до 100 мкм, предпочтительно от 0,002 до 10 мкм и более предпочтительно от 0,005 до 0,08 мкм (от 5 до 80 нанометров (нм)). В общем более мелким частицам отдается предпочтение в целях повышения прозрачности полученного изделия; однако в целях получения прозрачной полимерной пленки крупные частицы коллоидного кремнезема могут быть смешаны с мелкими частицами кремнезема в водорассеивающем полимерном слое. Предпочтительно частицы оксида металла равномерно рассеиваются по полимерному листу в количестве приблизительно от 5 до 90 весовых процентов, более предпочтительно приблизительно от 30 до 85 весовых процентов и даже более предпочтительно приблизительно от 40 до 80 весовых процентов, основываясь на весе сухого полимерного листа.

Частицы оксида металла могут быть получены в форме коллоидной дисперсной системы, такой как дисперсная система коллоидного кремнезема, поставляемая на рынок как коллоидный кремнезем NyacolTM 1440, имеющий размеры около 14 нм при концентрации кремнезема 40 весовых процентов, фирмой Nyacol Products, Inc. , Эшленд, шт. Мериленд; кремнезем NalcoTM 1140, имеющий размеры частиц кремнезема около 15 нм и концентрацию 40 весовых процентов кремнезема в воде, поставляемого Nalco Chemical Company, Оукбрук, шт. Иллинойс; дисперсная система коллоидного оксида олова NalcoTM ТХ2146; и дисперсная система коллоидного оксида титана NalcoTM 88SN-126. Упомянутые выше дисперсные системы коллоидного оксида металла NyacolTM и NalcoTM взвешены в щелочной водной среде. В других поставляемых промышленностью дисперсных системах оксида металла применяются другие растворители, такие как гликольэфирный растворитель. Так, например, Nalco Chemical Company продает NalcoTM 84SS-258 с размерами кремнезема около 20 нм, и который может использоваться с полимерными смолами, растворенными в органических растворителях. Коллоидный кремнезем, стабилизированный в водной среде оксида аммония также может быть использован при изготовлении водорассеивающего полимерного слоя. Примеры такого коллоидного кремнезема включают: NalcoTM 2327 со средними размерами частиц кремнезема 20 нм; NalcoTM 2326 со средними размерами частиц кремнезема 5 нм; и LudoxTM AS с размерами частиц 22 нм, поставляемый компанией E.I. Dupont de Nemours, Уилмингтон, шт. Делавэр. Коллоидный кремнезем для улучшения стабильности дисперсной системы может быть поверхностно модифицирован другими оксидами металла, такими как оксид алюминия. Примером поверхностно модифицированного коллоидного кремнезема является LudoxTM AM, поставляемый компанией E.I. Dupont de Nemours. Для приготовления гидрофильного полимерного листа можно применять также коллоидный кремнезем, модифицированный органическим соединением. Коллоидный кремнезем, модифицированный акрилат-, амино-, окси-, меркапто- и глицидокси-функциональным органическим соединением может быть изготовлен согласно процедуре, описанной Лэрри Н. Льюисом и Димитрисом Катсамберисом в Journal of Applied Polymer Science, v.42, pp. 1551-1556 (1991) и в патентах США 4885332 и 5104929, выданных З. Билкади. Примеры выпускаемых промышленностью коллоидных дисперсных систем, модифицированных органическими соединениями, включают HighlinkTM OG-4, ОG-8, ОG-100 и ОG-512, поставляемые компанией Hoechst Celanese Co. , Сомервилл, шт. Нью Джерси. Примеры дисперсных систем коллоидного кремнезема, содержащих крупные частицы коллоидного кремнезема (которые могут использоваться совместно с более мелкими частицами кремнезема), включают NyacolTM 5050 с размерами частиц 50 нм, поставляемый Nyalco Products Inc., и NalcoTM 1060 и 2329 с размерами частиц 60 нм и 80 нм соответственно.

Частицы оксида металла могут быть диспергированы, например, в полимерных материалах, описанных в патентах США 5073404; 4844976; и 4755425. Таким образом, изделие может содержать прозрачный полимер, выбранный из группы, состоящей из алифатических полиуретанов; сополимеров поливинилхлорида с небольшой долей (менее 15 весовых процентов) сомономера, содержащего по меньшей мере одну составляющую карбоновой кислоты или гидроксильную группу; и акриловые полимеры с температурой стеклования (Tg) приблизительно от -20oC до 60oC, предпочтительно менее 45oC, причем на долю кремнезема приходится приблизительно от 10 до 80 весовых процентов (10-70 весовых процентов при использовании акриловых полимеров) прозрачного полимерного изделия. В данном случае термин "прозрачный" означает пропускание не менее 80 процентов падающего света в оптическом спектре (с длиной волны от приблизительно 400 до 700 нанометров (нм)); более предпочтительно лист пропускает 90% видимого света. Прозрачность можно определить с помощью спектрометра ультрафиолетового видимого излучения IBM модели 9420. Полимерный материал обычно содержит от 5 до 85 весовых процентов полимерного листа, предпочтительно от 15 до 50 весовых процентов и более предпочтительно от 20 до 40 весовых процентов исходя из веса сухого полимерного листа. Смеси, используемые для образования гидрофильных полимерных изделий, могут быть составлены путем смешивания золя оксида металла различной концентрации (аквазоль, гидрозоль или коллоидная дисперсная система) с полимером (например, алифатическим полиуретаном, акриловым полимером или сополимером поливинилхлорида) в органическом растворителе или водном растворе.

Термин "алифатический полиуретан" означает полиуретан, являющийся производным по меньшей мере одного алифатического полисоцианата, предпочтительно без какого-либо ароматического полисоцианата. Алифатические полисоцианаты, которые могут применяться при образовании алифатических полиуретанов, включают: 1,4 циклогексан ди(метиленизоцианат); метилциклогексилен диизоцианат; 1,4-циклогексанил диизоцианат; дициклогексилметан диизоцианат; 1,6-диизоцианато-2,2,4,4-тетраметилгексан; 1,6-гексан диизоцианат; 1,6-диизоцианато-2,4,4-триметилгексан; и изофорон диизоцианат. Многоатомными спиртами, применяемыми для образования алифатических полиуретанов, могут быть полиэфирные многоатомные спирты.

При использовании на световозвращающих изделиях гидрофильного полимерного изделия сырье, выбранное для приготовления полимерных изделий, являющихся предметом настоящего изобретения, не должно оказывать отрицательного воздействия на световозвращающие характеристики нижележащего световозвращающего изделия. Так, например, сырьевые материалы не должны требовать просушки, которая может вызвать коробление изделия и оказать отрицательное воздействие на оптическую взаимосвязь, необходимую для получения удовлетворительной характеристики световозвращения. Желательно, чтобы сырьевые материалы не содержали растворителей или других ингредиентов, которые могли бы растворить или коррелировать располагающиеся ниже компоненты световозвращающего изделия. Обнаружено, что для использования при нанесении гидрофильного полимерного слоя на световозвращающее изделие подходят покрывающие смеси, содержащие толуол, изопропанол и бутил-целлюлозу.

Полимер, смешанный с золем оксида металла, предпочтительно обладает определенной упругостью, в особенности в случаях, когда световозвращающее изделие наносится на гибкую подложку. Ряд полимеров, пригодных, как обнаружено, к применению, перечислен ниже (все процентные значения содержания мономеров выражены в весовых процентах).

Алифатические полиуретаны.

Полиуретаны NeoRezTM R-960 и R-963, гибкие полиуретаны, которые поставляются в водном растворе при концентрации приблизительно 30-35 процентов компанией Zeneca Resins, Уилмингтон, шт. Массачусетс. Полагают, что этот полиуретан является производным дициклогексилметан диизоцианата, а его молекулярный вес, как полагают, должен составлять по меньшей мере 200000 грамм на моль. Другие дисперсные системы алифатического полиуретана включают SancureTM 774, 847, 899 и A-1364, поставляемые компанией Sancor Chemical Co., Леоминстер, шт. Массачусетс.

Уретановая смола Permuthane U-6729 продается в смеси 1:1 изопропанола и толуола при концентрации смолы 25% компанией Permuthane Coatings, Пибоди, шт. Массачусетс. Как полагают, эта смола является производной следующих мономеров: дициклогексилметан диизоцианат; адипиновая кислота; неопентилгликоль; и 1,6-гександиоль. Полагают, что она имеет средневесовой молекулярный вес (Mw) около 33000 грамм на моль и среднечисловой молекулярный вес (Mn) около 11000 грамм на моль. Уретановая смола Permuthane U-23-327 продается в смеси 1:1 изопропанола и толуола или метил-целлозольва при концентрации смолы около 35%.

Сополимеры поливинилхлорида.

Сополимер VROH, имеющий, как полагают, следующее содержание мономеров: винилхлорид (79-83%), винилацетат (5%) и виниловый спирт (15%). Полагают, что он содержит 1, 8-2,2 весовых процентов гидроксила.

Сополимер VMCH, имеющий, как полагают, следующее содержание мономеров: винилхлорид (85-88%), малеиновая кислота (0,8-1,2%) и винилацетат (13%). Вместо малеиновой кислоты возможно включение в годные к применению сополимеры поливинилхлорида акриловой и метакриловой кислоты.

Частично гидролизованный сополимер VAGH, имеющий, как полагают, следующее содержание мономеров: винилхлорид (89,5-91,5%), винилацетат (3%) и виниловый спирт (5,2-6,5%). Сополимеры VROH, VMCH и VAGH поставляются Union Carbide Corporation. При использовании поливинилхлоридных прозрачных полимеров их обычно поставляют растворенными в органическом растворителе (например, 10 весовых процентов в этилметилкетоне). В этом случае кремнезем может поставляться в органической среде, например дисперсная система коллоидного SiO2 в гликолевом эфире NalcoTM 84SS-258.

Акриловые полимеры.

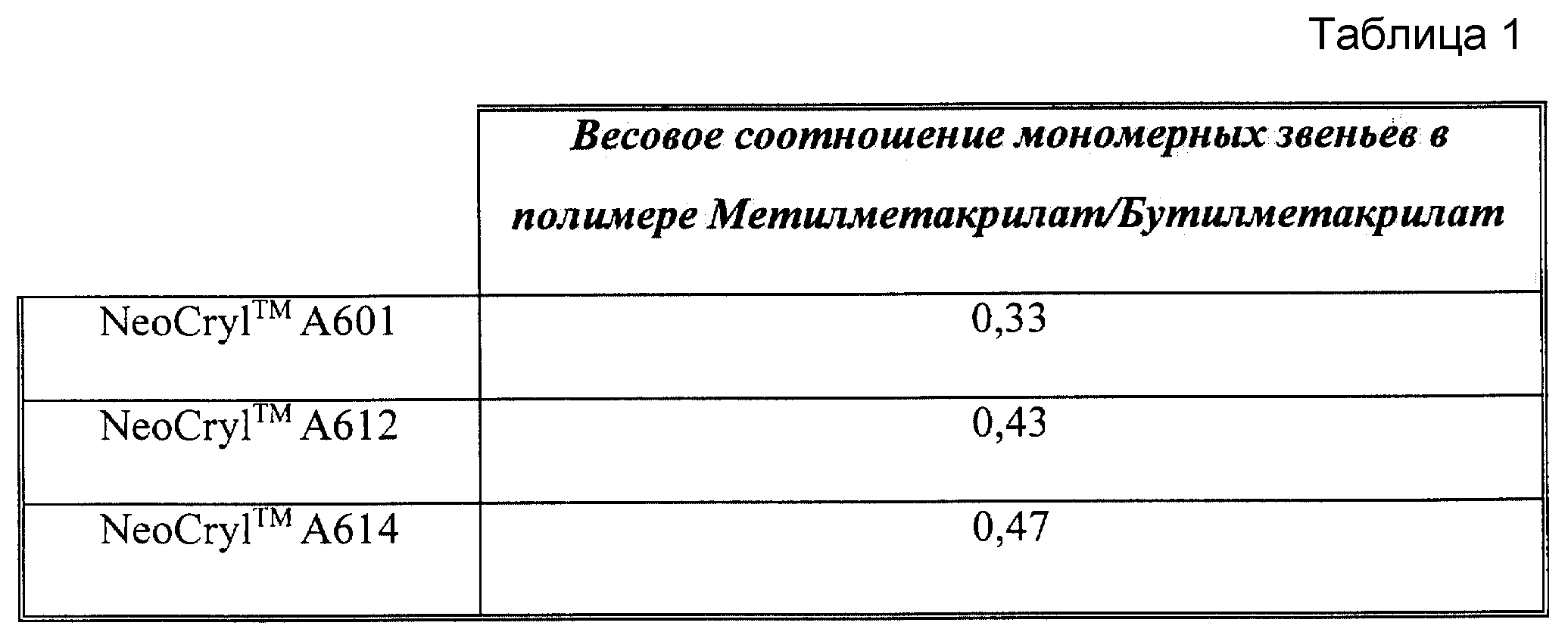

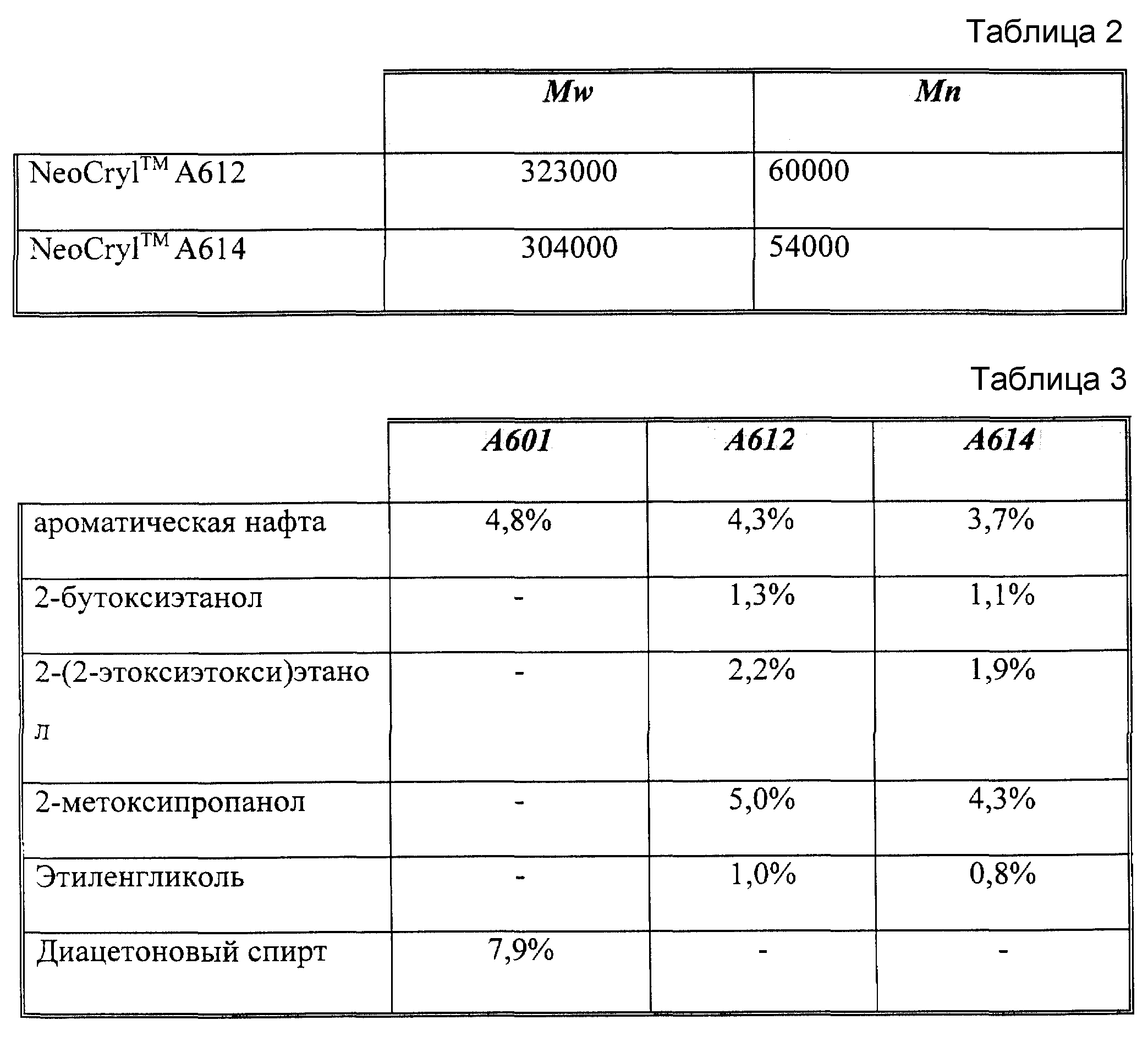

Полимер NeoCrylTM A601, полимер NeoCrylTM A612 и полимер NeoCrylTM A614, которые поставляются компанией Zeneca Resins в виде водной эмульсии. Полагают, что эти полимеры являются сополимерами метилметакрилата и бутилметакрилата при весовом отношении звеньев метилметакрилата к звеньям бутилметакрилата в полимере в диапазоне 0,25-0,6. Соотношение этих трех перечисленных полимеров соответствует, как полагают, указанному в табл. 1.

Обычно молекулярный вес полимеров имеет следующие значения: Mw в диапазоне 300000-350000 г/моль и Mn в диапазоне 50000-70000 г/моль. Молекулярные веса были определены путем анализа двух полимеров NeoCrylTM (см. табл. 2).

Как полагают, значение pH этих эмульсий близко к pH золей кремнезема, вместе с которыми они используются. Эти эмульсии, как полагают, имеют следующие характеристики: содержание твердого материала - 32 весовых процента, pH 7,7-8,0; вязкость при 25oC 100-200 сантипуаз и удельный вес 1,0. Полагают, что они содержат также анионные поверхностно-активные вещества и некоторые органические растворители (11-14 весовых процентов), являющиеся, по утверждению изготовителя, соединяющими растворителями, подобно указанным в табл. 3.

Соединяющие растворители обладают сродством с полимером и водой и более высокой, чем у воды, температурой кипения при атмосферном давлении.

Для получения бесцветного покрытия с коллоидным кремнеземом акриловые полимеры NeoCrylTM могут быть смешаны с полиуретанами NeoRezTM. Обнаружено, что такие смеси (например, при весовом соотношении акрилата к полиуретану 2: 1) обладают превосходной прозрачностью, гибкостью и адгезией.

Сополимеры акриловых и алифатических полиуретанов также могут использоваться при изготовлении гидрофильного полимерного изделия. Примерами этих сополимеров могут служить NeoPacTM R-9000, R-7061 и R-9030, поставляемые компанией Zeneca Resins. Могут также использоваться сополимеры полиэтилена; примеры включают: поли(этилен-со-(мет)акриловая кислота), такой как AdcoteTM 7R4, 50C12 и 50C35, поставляемые компанией Morton International Inc., Чикаго, шт. Иллинойс; поли(этилен-со-акриловая кислота); поли(этилен-со-винилацетат); иономерные сополимеры этилена, такие как SurlynTM 1705, 8940 и 9970, поставляемые компанией E.I. Dupont de NeMours.

В случае применения смол, присутствующих в воде, таких как смолы NeoRezTM или смолы алифатического полиуретана SancureTM, полиакрилатные смолы NeoCrylTM, смолы сополимера акрилата и алифатического уретана NeoPacTM, смолы поли(этилен-со-(мет)акриловой кислоты) AdcoteTM оказалось полезным включать многофункциональное азиридиновое сшивающее соединение, такое как сшиватель CX-100 (компании Zeneca Resins), многофункциональное карбодиимидное соединение, такое как сшиватель XL-29SE (компании Union Carbide Co., Данбери, шт. Коннектикут), меламиновый вулканизирующий агент, эпоксидный вулканизирующий агент, с целью улучшения физических характеристик готового покрытия.

Система химически активной смолы может также использоваться с коллоидным кремнеземом, модифицированным органической функциональной группой, для образования гидрофильного полимерного слоя. Полимерные предшественники могут быть полимеризованы с помощью актиничного облучения, например электронного луча, ультрафиолетового излучения или видимого излучения. Кроме того, эти материалы могут быть полимеризованы термическими средствами с добавлением термического инициатора, такого как перекись бензоила. Могут также использоваться катионно полимеризуемые смолы с лучевым инициированием. Реакционноспособные смолы для получения водорассеивающего полимерного слоя могут быть смесями по меньшей мере из одного соединения, содержащего акрилатную группу, оксид металла и фотоингибитор. Предпочтительно, чтобы смесь смол содержала дифункциональное или многофункциональное соединение с целью обеспечить после облучения образование сшитой полимерной сети.

Примеры смол, которые могут полимеризоваться посредством механизма свободных радикалов, включают смолы на основе акрилов, являющиеся производными эпоксидов, сложных и простых полиэфиров и уретанов, этилен-ненасыщенных соединений, производных аминопласта, имеющих по меньшей мере одну боковую акрилатную группу, производных изоцианата, имеющих по крайней мере одну боковую группу акрилатов, эпоксидные смолы, кроме акрилированых эпоксидов, а также их смеси и сочетания. Термин "акрилат" используется в данном случае для обозначения как акрилатов, так и метакрилатов.

Этиленово-ненасыщенные смолы включают как мономерные, так и полимерные соединения, которые содержат атомы углерода, водорода и кислорода, а также необязательно азот, серу и галогены. Атомы кислорода или азота, или и то, и другое вместе обычно присутствуют в сложном эфире, простом эфире, уретановой, амидной и мочевинной группах. Этилен-ненасыщеные соединения предпочтительно имеют молекулярный вес менее чем приблизительно 4000 и предпочтительно являются сложными эфирами, полученными за счет реакции соединений, содержащих алифатические моногидроксильные группы или алифатические полигидроксильные группы и ненасыщенные карбоновые кислоты, такие как акриловая кислота, метакриловая кислота, итаконовая кислота, кротоновая кислота, изокротоновая кислота, малеиновая кислота и т.п.

Примеры соединений, включающих акриловые или метакриловые группы, перечислены ниже.

(1) Монофункциональные соединения:

этилакрилат,

n-бутилакрилат, изобутилакрилат, 2-этилгексилакрилат, n-гексилакрилат, n-октилакрилат, изоборнилакрилат,

тертагидрофурфурилакрилат, 2-феноксиэтилакрилат, N,N-диметилакриламид.

(2)

Дифункциональные соединения:

1,4-бутандиолдиакрилат, 1,6-гександиолдиакрилат,

неопентилгликольдиакрилат, этиленгликольдиакрилат, триэтиленгликольдиакрилат,

тетраэтиленгликольдиакрилат.

(3) Полифункциональные соединения:

триметилолпропантриакрилат,

триакрилат глицерина, пентаэритритолтриакрилат, пентаэритритолтетраакрилат и

три(2-акрилоилоксиэтил)изоцианурат.

Некоторые представительные примеры других этиленово-ненасыщенных соединений и смол включают стирол, дивинилбензол, винилтолуол, N-винилпирролидин, N-винилкапролактам, и полиметаллиловые сложные эфиры, такие как диаллилфталат, диаллиладипат и амиды карбоновых кислот N,N-диаллиладипамиды.

Примеры инициаторов фотополимеризации, которые могут быть смешаны с акриловыми соединениями, включают следующие инициаторы, которые могут служить иллюстрацией: бензил, метил-о-бензоат, бензоин, бензоинэтиловый эфир, бензоинизопропиловый эфир, бензоинизобутиловый эфир и т. д. , бензофенон/третичный амин, ацетофеноны, такие как 2,2-диэтоксиацетофенон, бензилметилкеталь, 1-гидроксициклогексилфенилкетон, 2-гидрокси-2-метил-1-фенилпропан-1-он, 1-(4-изопропилфенил)-2-гидрокси-2-метилпропан-1-он и т. д. Эти соединения могут использоваться по отдельности или в сочетании.

Катионно-полимеризуемые материалы включают материалы, содержащие эпоксидные или винилэфирные функциональные группы, однако не ограничиваются ими. Эти системы могут быть фотоинициированы инициаторами на основе ониевой соли, такими как триарилсульфониевая и диарилодониевая соли.

Другие соединения, которые могут быть введены в полимерный состав, являющийся предметом настоящего изобретения, включают поверхностно-активные вещества, стабилизаторы ультрафиолетового излучения, поглотители ультрафиолетового излучения, отверждающие агенты, сопрягающие агенты и т.д. Поверхностно-активным веществом может быть модифицированный полиалкиленоксидом полидиметилсилоксан, поставляемый под торговой маркой SILWET компанией Union Carbide Corporation. Стабилизаторы или поглотители ультрафиолетового излучения могут применяться для повышения устойчивости защитного покрытия и его способности переносить атмосферные условия. Одним из подходящих поглотителей ультрафиолетового излучения является UvinulTM N-539 компании GAF, Нью Йорк, шт. Нью Йорк. UvinulTM N-539 (2-этилгексил-2-циано-3,3-дифенилакрилат) используется как поглотитель ультрафиолетового излучения в алифатических полиуретановых полимерах. В качестве поглотителей ультрафиолетового излучения общего назначения могут также использоваться TinuvinTM 292, 328 и 1130 (компании Ciba-Geigy Corporation, Эрдсли, шт. Нью Йорк). Сопрягающие агенты, такие как силаны, акрилатохромовые соединения и органические тианаты могут быть введены в полимерный состав для образования прочной химической связи между частицами оксида металла и полимерными связующими. Примеры силановых соединений включают аминофункциональные силаны, такие как гамма-аминопропилтриэтоксисилан и N-бета-аминоэтил-гамма-аминопропилтриметоксисилан; меркапто-функциональные силаны, такие как гамма-меркаптопропил-триметоксисилан; глицидокси-функциональные силаны, такие как гамма-глицидоксипропилтриметоксисилан, и бета-3,4-эпоксициклогексил-этилтриметоксисилан; и UcarsilTM AF-l (компании Union Carbide Corp., Данбери, шт. Коннектикут). Примером акрилатохромового соединения является VolanTM (компании Zaclon-Dupont, Кливленд, шт. Огайо). Примерами органических титанатов являются TyzorTM AA, LA и TE (поставляются компанией E.I. Dupont de Nemours). Концентрация неосновных ингредиентов в составе, образующем полимерный лист, может находиться в следующих пределах: от 0 до 3 весовых процентов поверхностно-активного вещества; от 1 до 6 весовых процентов для стабилизатора ультрафиолетового излучения; от 1 до 6 весовых процентов для поглотителя ультрафиолетового излучения; от 1 до 4 весовых процентов для отверждающего агента; от 2 до 6 весовых процентов сопрягающего агента.

Полимерное изделие, являющееся предметом настоящего изобретения, может использоваться в форме листа как поверхностное покрытие, нанесенное на первую или переднюю поверхность световозвращающего листового материала с целью получения гидрофильного световозвращающего изделия, демонстрирующего хорошие способности растекания воды. Полимерный лист или слой обычно представлен пленкой толщиной от приблизительно 0,1 до 100 мкм, предпочтительно от 0,2 до 15 мкм и более предпочтительно от 0,3 до 5 мкм. В технике известны различные световозвращающие листовые материалы, и настоящее изобретение может быть полезным в качестве поверхностного покрытия практически для каждого световозвращающего листового материала.

Световозвращающий листовой материал обычно состоит из отражающего материала и оптических элементов. Отражающий материал служит для отражения падающего света, а оптические элементы служат для отражения падающего света в направлении источника света. Отражающий материал часто состоит из зеркального металлического отражателя, такого как алюминиевый или содержащий серебро слой (см. , например, патент США 5283101), или диэлектрический отражатель (см. , например, патенты США 3700305 и 4763985), но может также являться диффузным отражателем, таким как плотные металлические красители. Оптические элементы обычно применяются в одной из двух форм: элементы в виде шариковых линз и кубические уголковые элементы. Примеры световозвращающих листовых материалов, в которых применяются элементы в виде шариковых линз, описаны в патентах США 2407680, 3190178, 4025159, 4896943, 5064272 и 5066099. Примеры световозвращающих листовых материалов, в которых применяются кубические уголковые элементы, описаны в патентах США 3684348, 4801193, 4895428, 4938563 и 5272562. Описания патентов, перечисленных в этом параграфе, включены сюда в качестве ссылки.

Как показано на фиг. 1, полимерный слой 12 для растекания воды по настоящему изобретению может быть наложен на первую или основную поверхность 14 световозвращающего листового материала 16. Первой или передней поверхностью является поверхность световозвращающего листового материала, через которую проходит падающий свет, так чтобы быть впоследствии отраженным. При таком наложении падающий свет должен проходить сквозь полимерный слой 12, для того чтобы пройти через оптический элемент (не показан) и быть отраженным отражающим материалом (не показан) в световозвращающем листовом материале 16. Типичные передние поверхности световозвращающих листовых материалов состоят из полиакрилата (например, полиметилметакрилата), сополимеров этилена и звеньев акриловой кислоты (см. например, патент США 5064272), полиуретана (обычно алифатического полиуретана), поливинилхлорида или поликарбоната. Полимерный слой 12 может быть скреплен с передней поверхностью 14 с помощью адгезива (не показан). В другом варианте реализации, однако, передняя поверхность может быть загрунтована с тем, чтобы сделать ее восприимчивой к полимерному слою. Операция грунтовки может включать обработку коронным разрядом передней поверхности 14 световозвращающего изделия, что может помочь закрепить на ней полимерный слой 12 без помощи адгезива.

Световозвращающий листовой материал по настоящему

изобретению может быть изготовлен в ходе следующих операций:

А) приготовление дисперсной системы путем смешивания коллоидного оксида металла

с определенным полимером, таким как полиуретан, и

с любыми другими желательными ингредиентами, такими как стабилизатор света или сшивающий агент;

Б) получение световозвращающего листового

материала и подготовка передней поверхности листового

материала способом обработки коронным разрядом или другим подходящим способом;

В) нанесение на переднюю поверхность световозвращающего

листового материала дисперсной системы в форме слоя или

любым другим подходящим способом, таким как нанесение покрытия планкой с проволочной обмоткой, шпателем, валиком или методом погружения;

Г) высушивание влажного покрытия, полученного в ходе

операции В и его отверждения путем помещения световозвращающей пленки в печь или другой подходящий аппарат для отверждения; и

Д)

обработка отвержденного полимерного слоя с целью удаления

полимерного связующего с открытой поверхности покрытия для повышения отражения находящихся на поверхности частиц оксида металла.

В некоторых вариантах реализации полимерный слой для растекания воды может быть связан непосредственно со световозвращающим листовым материалом, например, в тех случаях, когда передняя поверхность включает полиуретановый состав; однако для световозвращающего изделия с полиакрилатной передней поверхностью признано желательным предварительно подвергнуть переднюю поверхность изделия обработке коронным разрядом с целью достижения хорошей связуемости между изделием и полимерным слоем для растекания воды. Общий анализ обработки коронным разрядом перемычек можно найти в работе R.H. Cramm and D. V. Bibee, The Theory and Practice of Corona Treatment for Improving Adhesion, TAPPI, pp. 75-78 (Aug. 1982). Устройством, применяемым в такой обработке коронным разрядом, является установка Softal-Electric Company из ФРГ, модель 3025DW, обладающая максимальной мощностью 1,2 кВт при электроде длиной 0,56 м. Переднюю поверхность световозвращающего слоя обрабатывают током силой от 180 до 300 миллиампер, пропуская световозвращающий лист через устройство со скоростью от 10 до 100 м/мин при ширине листа около 0,3 м. Типичный расход энергии при обработке составляет от приблизительно 0,3 до 1,5 Дж/см2.

Операция Г обычно выполняется при температуре от приблизительно 50 до 100oC в течение 1-10 минут в воздушной атмосфере. Обычно световозвращающее изделие с полиуретановой передней поверхностью может выдерживать более высокие температуры, с приемлемыми условиями отверждения при температуре 93oC в течение 2-3 минут. Однако при использовании полиакрилатных передних поверхностей предпочтительными условиями является температура приблизительно от 65o до 75oC в течение 3-10 минут.

Иногда до или после закрепления на передней поверхности световозвращающего листового материала полимерного слоя для растекания воды последний подвергают обработке с целью удаления полимерного связующего с первой или открытой основной поверхности 18 полимерного слоя 12. "Открытой основной поверхностью" является основная поверхность полимерного слоя 12, не наложенная на первую или переднюю поверхность 14 световозвращающего изделия 16. Слова "наложенная" не следует рассматривать как подразумевающие, что вторая или закрытая поверхность 19 полимерного слоя 12 должна находиться в контакте со световозвращающим изделием 16. Между двумя поверхностями возможно присутствие других слоев, например слоев грунтовки, адгезивных слоев, прозрачных перекрывающих пленок и т.д. Таким образом, эти слова просто подразумевают, что передняя поверхность 14 световозвращающего изделия 16 обращена к закрытой основной поверхности 19 полимерной пленки для растекания воды 12 при определенном способе их скрепления. Полимерный слой для растекания воды может быть сначала нанесен на покровную пленку, обработан с целью удаления полимерного связующего, после чего закреплен на световозвращающем изделии на покровной пленке. В этой ситуации считается, что слой для растекания воды осаждается или накладывается на световозвращающий листовой материал.

В соответствии с настоящим изобретением существуют разные способы обработки открытой основной поверхности полимерного слоя для растекания воды. Открытая основная поверхность может быть подвергнута обработке коронным разрядом, кислородной плазмой, химической обработке, например раствором или травильным раствором, обработке озоном, или эксимерным лазером. Вне зависимости от выбора конкретного способа важно удалить полимерное связующее с открытой основной поверхности с целью повышения открытости частиц оксида металла и роста соотношения атомов металла и углерода на открытой основной поверхности по сравнению с внутренней областью. Применяемый в данном случае термин "внутренняя область" означает ту часть полимерного слоя, которая находится более чем на 50 нм ниже первой или открытой основной поверхности водорассеивающего полимерного слоя. Предпочтительно, чтобы соотношение количества атомов металла и углерода на открытой основной поверхности составляло по меньшей мере 0,01, более предпочтительно от 0,3 до 3 и еще более предпочтительно от 0,4 до 1,5. Обычно соотношение количества атомов металла и углерода в открытой основной поверхности по меньшей мере примерно на 20 процентов выше, чем во внутренней области, и предпочтительно выше по меньшей мере на 30 процентов. Более предпочтительно соотношение количества атомов металла и углерода в открытой основной поверхности по меньшей мере на 45 процентов выше, чем во внутренней области. В некоторых вариантах реализации соотношение количества атомов металла и углерода может быть на 100 процентов выше, чем во внутренней области, и может быть выше на 400 процентов.

В случае применения воздушной обработки коронным разрядом для удаления с открытой поверхности полимерного связующего уровень расхода энергии обычно составляет по меньшей мере 1 Дж/см2 и обычно приблизительно от 2 до 20 Дж/см2. Если открытая основная поверхность подвергается разовой воздушной обработке коронным разрядом, уровень расхода энергии предпочтительно должен составить приблизительно от 7 до 12 Дж/см2, в то время как при многоразовой обработке открытой поверхности расход энергии составляет приблизительно от 3 до 5 Дж/см2 для каждого прохода. В целом желательно, чтобы открытая основная поверхность подвергалась в сумме воздействию приблизительно 5-15 Дж/см2 энергии, предпочтительно в ходе двух последовательных воздушных обработок коронным разрядом.

Хотя гидрофильное полимерное изделие по изобретению показано как поверхностное покрытие для световозвращающего листового материала, существуют различные иные поверхности, на которых возможно применение изделия, являющегося предметом изобретения. Так, например, гидрофильное полимерное изделие может быть нанесено на стеклянное или пластмассовое окно (например, в теплице), зеркало, стекла очков, защитные очки и т.д.

На фиг. 2 показано изделие 20, которое может быть нанесено на любую из подложек, перечисленных выше. Изделие 20 содержит полимерный слой 22 для растекания воды, прозрачный пластмассовый слой 24, адгезив 26, защитный слой 27 и защитный слой 28. Слой 22 для растекания воды может быть гидрофильным полимерным изделием, являющимся предметом изобретения, описанного выше. Прозрачный пластмассовый слой 24 может быть, например, слоем акрилового полимера, обладающего толщиной приблизительно от 10 до 250 мкм. Акриловый слой может обладать двухосной ориентацией и содержать поглотители и стабилизаторы ультрафиолетового излучения. Адгезив 26 наносят на обратную сторону прозрачного пластикового слоя 24. Адгезив 26 предпочтительно является адгезивом, склеивающим при надавливании, и может содержать акриловые сополимеры. Предпочтительно адгезивный слой 26 является прозрачным для видимого света и обладает толщиной приблизительно от 10 до 150 мкм. Защитный слой 27 может быть нанесен на заднюю поверхность адгезивного слоя с целью его защиты до тех пор, пока изделие 20 не понадобится скрепить с подложкой (не показано). Лист 28 может быть нанесен на переднюю поверхность полимерного слоя 22 для растекания воды с целью защиты этого слоя вплоть до практического применения изделия 20.

Дополнительно изобретение проиллюстрировано на следующих примерах, которые следует рассматривать как исключительно иллюстративные. Следует помнить, однако, что в то время как эти примеры служат такой цели, конкретные используемые ингредиенты и их количества, а также другие условия и детали не следует рассматривать как неправильно ограничивающие объем настоящего изобретения. В примерах процентное содержание составных частей защитного покрытия в слое для растекания воды выражается в весовых процентах, когда за 100 весовых процентов принимается суммарное содержание частиц оксида металла, полимера и добавок.

Примеры

Пример 1. В этом примере описано приготовление водной дисперсной системы покрытия,

содержащей частицы оксида металла, нанесение дисперсной системы на

пластмассовую подложку и обработку просушенного покрытия с целью удаления полимерного связующего с открытой поверхности.

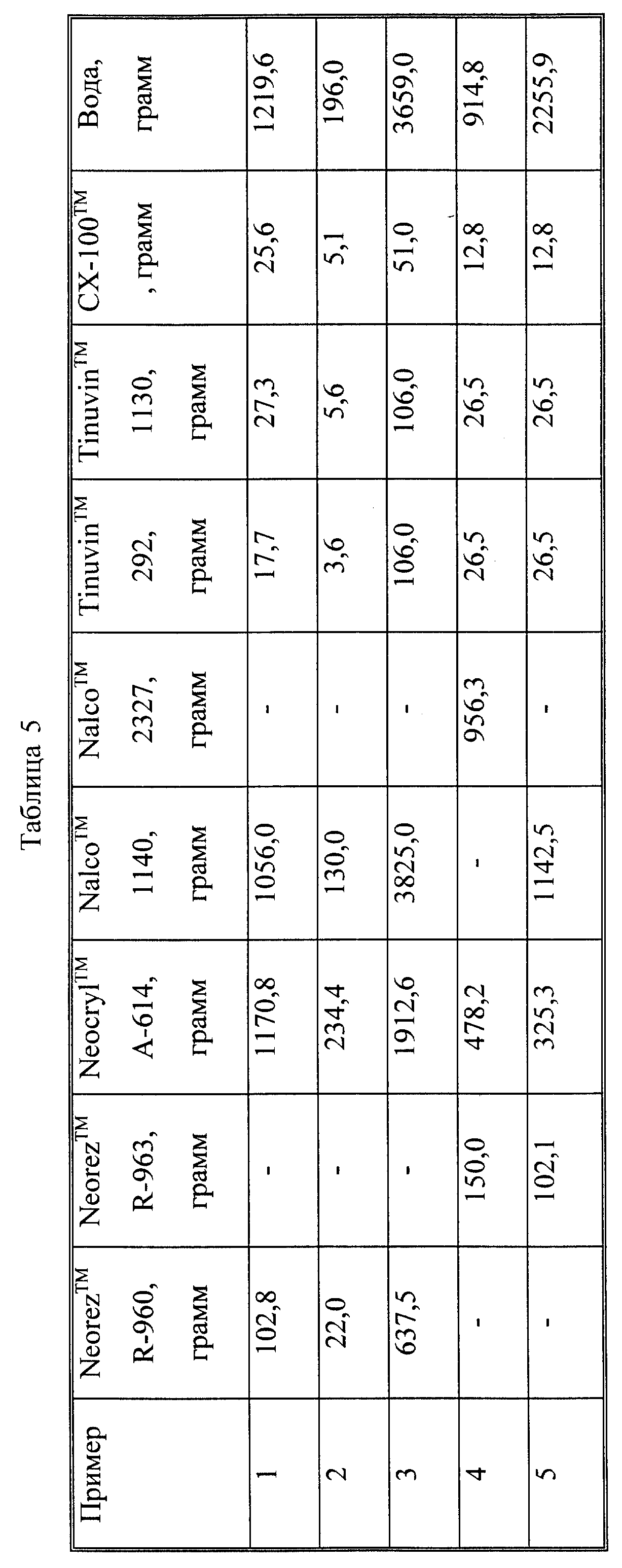

В перемешиваемый раствор, содержащий 102,78 г NeoRezTM R-960 и 384 г воды добавили 17,66 г стабилизатора ультрафиолетового излучения TinuvinTM 292. После дополнительного перемешивания к смеси добавили 1170,82 г акриловой полимерной смолы в воде, NeoCrylTM A-614. В перемешиваемую смесь добавили TinuvinT 1130 (27,32 г), другой стабилизатор ультрафиолетового света. К смеси NeoRezTM/NeoCrylTM добавили 1056 г дисперсной системы коллоидного кремнезема NalcoTM 1140. После завершения добавления коллоидного кремнезема в перемешиваемую смесь добавили 835,58 г воды. Затем к смеси молочного цвета добавили многофункциональный азиридиновый сшиватель, CX-100 (25,60 г). Смесь помешивали приблизительно в течение 5 мин. Содержание дисперсной системы показано ниже в табл. 5.

Дисперсная система была нанесена на поверхность материала ScotchliteTM Electronic Cuttable Film Series

1170 (EC-Film), поставляемого компанией 3M, Сент Пол, шт. Миннесота. EC-Film

является пленкой на основе полиметилметакрилата, содержащей прозрачный адгезив, склеивающий при

надавливании, и

имеющей с одной стороны бумажную основу. Перед нанесением дисперсной системы

EC-Film подвергли предварительной обработке коронным разрядом в воздухе при расходе энергии порядка 1,25 Дж/см2

. Дисперсную систему нанесли на EC-Film посредством устройства для нанесения

покрытий рифленым валком со 100-линейным копиром, обладающим объемом ячейки 14,2 млрд. куб. мкм на квадратный дюйм. После

нанесения покрытия EC-Film была просушена и подвергнута вулканизации путем

пропуска пленки через ряд печей с принудительным обдувом воздухом при температуре, поддерживаемой в печи 1 на уровне 43oC и в печах 2-5 - на уровне 88oC. Общая длина ряда печей

составила 41,15 метров (135 футов), а скорость ленты поддерживалась на уровне 15,24 метров в минуту (50 футов/мин).

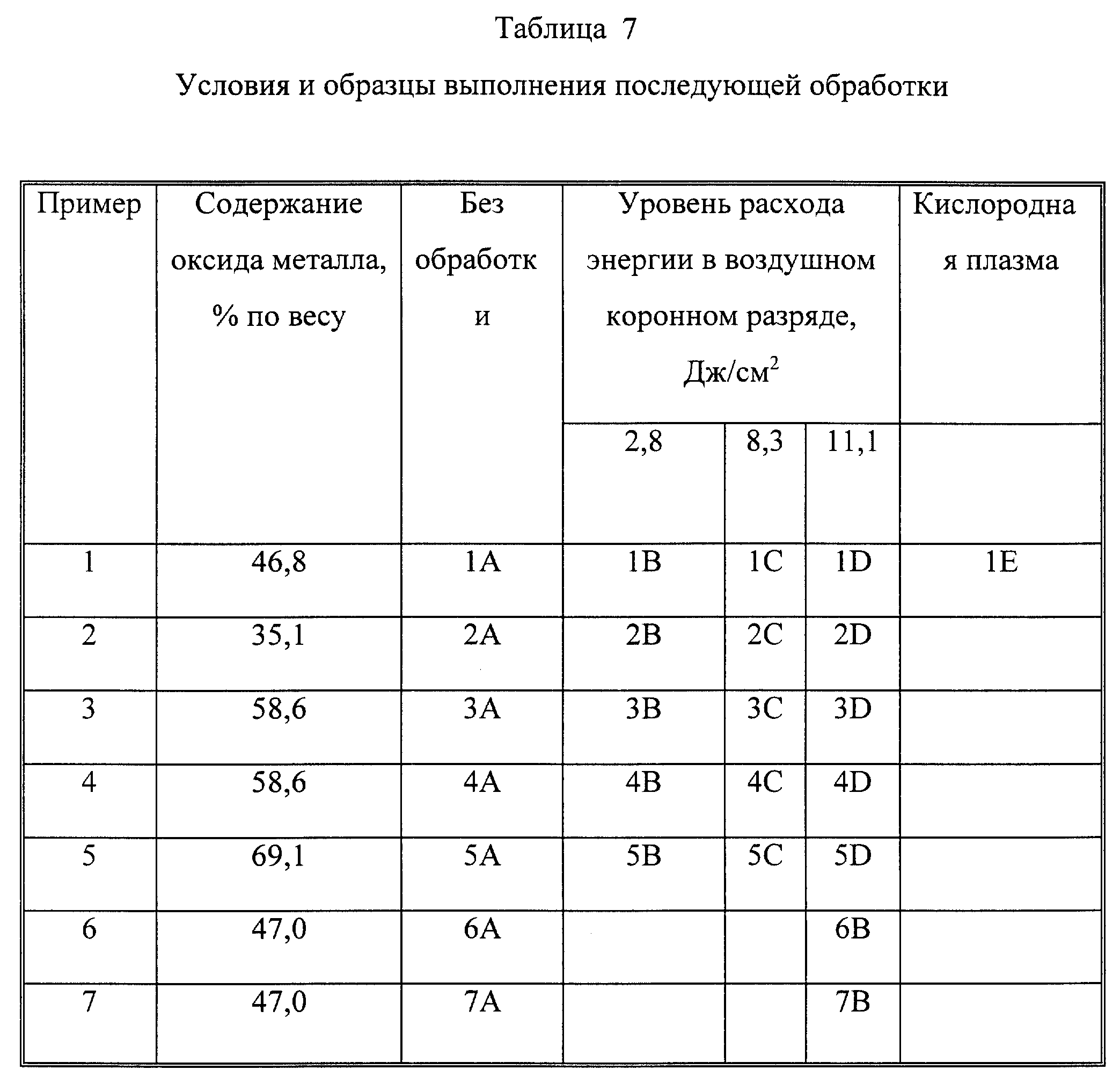

Просушенные образцы покрытия на EC-Film подвергли со стороны их открытой основной поверхности обработке высокоэнергетическим коронным разрядом при уровнях расхода энергии 0; 2,8; 8,3; 11,1 Дж/см2 с использованием для этого установки коронной обработки Sherman (Sherman Treaters, Ltd., Великобритания). Идентификационные номера образцов для каждого из образцов в этом примере, подвергнутых обработке воздушным коронным разрядом, перечислены в табл. 7 как образцы от 1A до 1D.

Образец покрытия на EC-Film был также обработан кислородной плазмой. Плазменный прибор состоял из двух параллельных пластинчатых электродов с зазором между ними 3 см и с размерами пластины 22,9 х 33 сантиметра. Давление кислорода поддерживали на уровне 200 миллиторр при чистой мощности 300 Вт. Покрытие подвергалось воздействию плазмы в течение 1 минуты. Идентификационный номер этого образца указан в табл. 7 как образец 1Е.

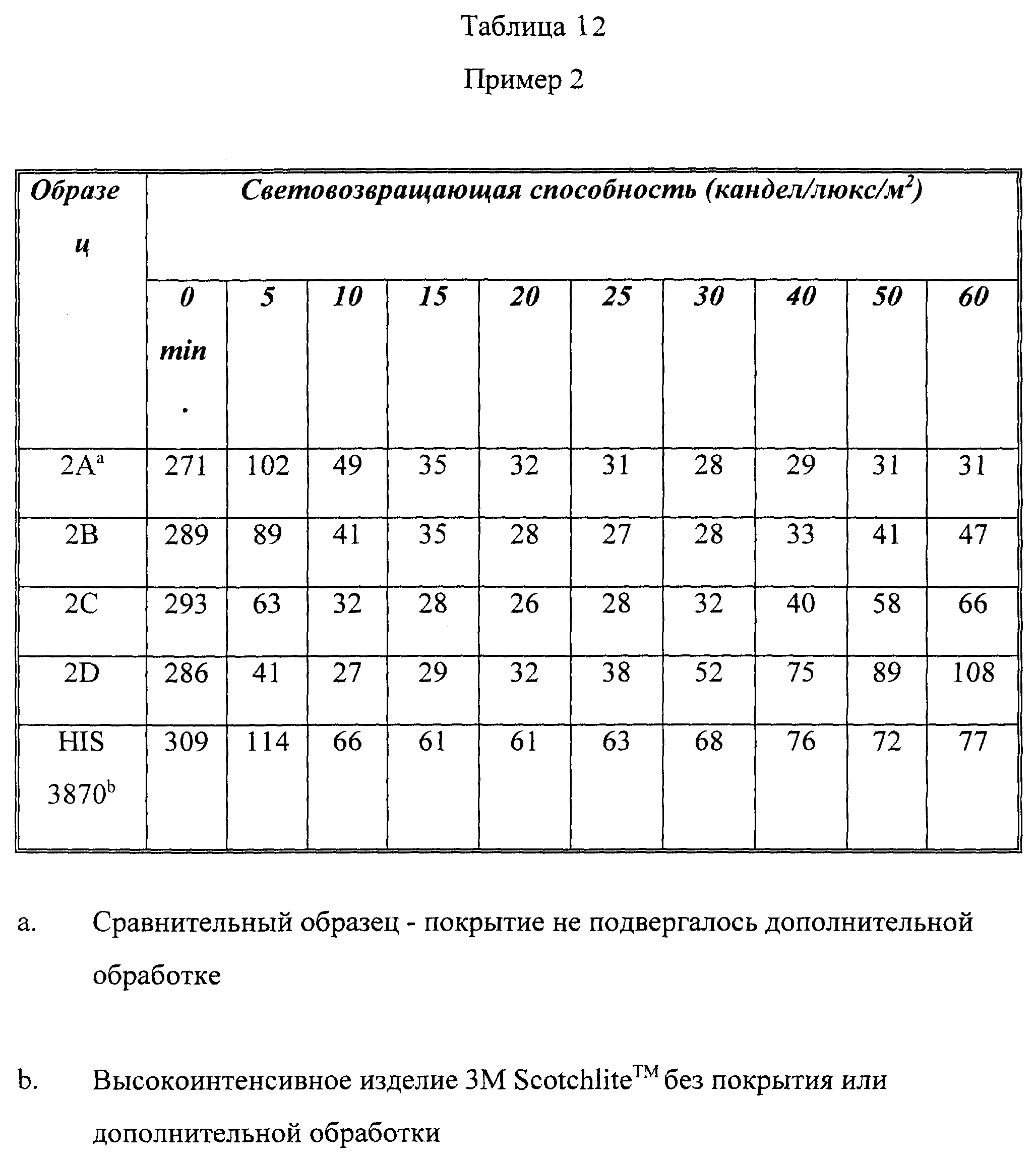

Пример 2. В этом примере дисперсная система для покрытия была приготовлена с помощью процедуры, сходной с примененной в примере 1, за исключением применения иного устройства для нанесения покрытия и того, что количество компонентов в дисперсной системе для покрытия соответствовало показанному в табл. 5. Дисперсную систему нанесли на FC-Film, предварительно обработанную воздушным коронным разрядом при уровне расхода энергии около 1 Дж/см2. Дисперсную систему нанесли на EC-Film с помощью планки с проволочной обмоткой (проволока диаметром 0,914 мм). EC-Film с покрытием просушивали в печи с принудительной воздушной вентиляцией при температуре 82oC в течение приблизительно 10 минут. Образцы покрытия на EC-Film подвергли обработке со стороны открытой основной поверхности мощным воздушным коронным разрядом при уровне расхода энергии 0; 2,8; 8,3 и 11,1 Дж/см2. Идентификационные номера образцов для этого примера указаны в табл. 7 как образцы 2A-2D.

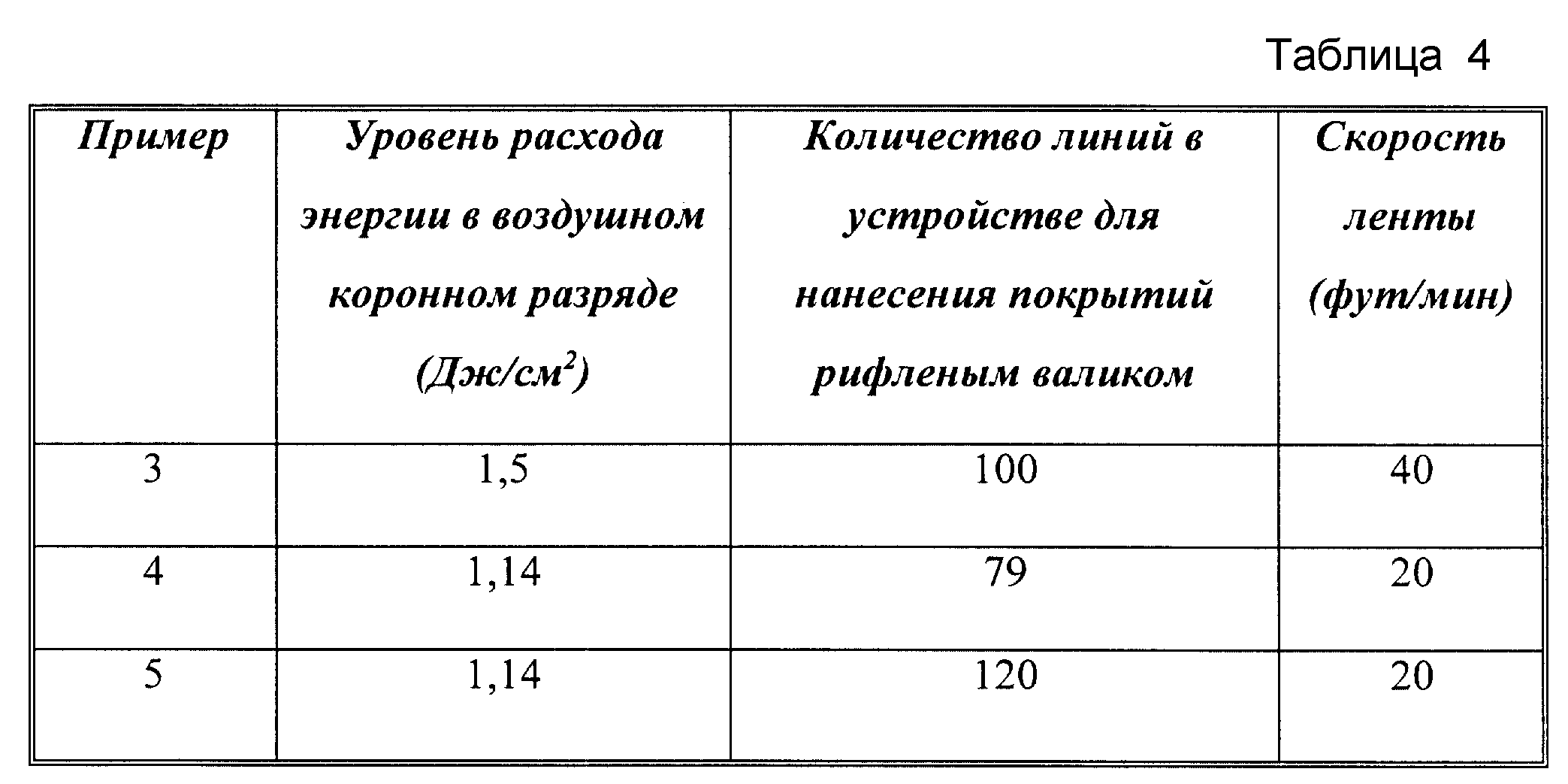

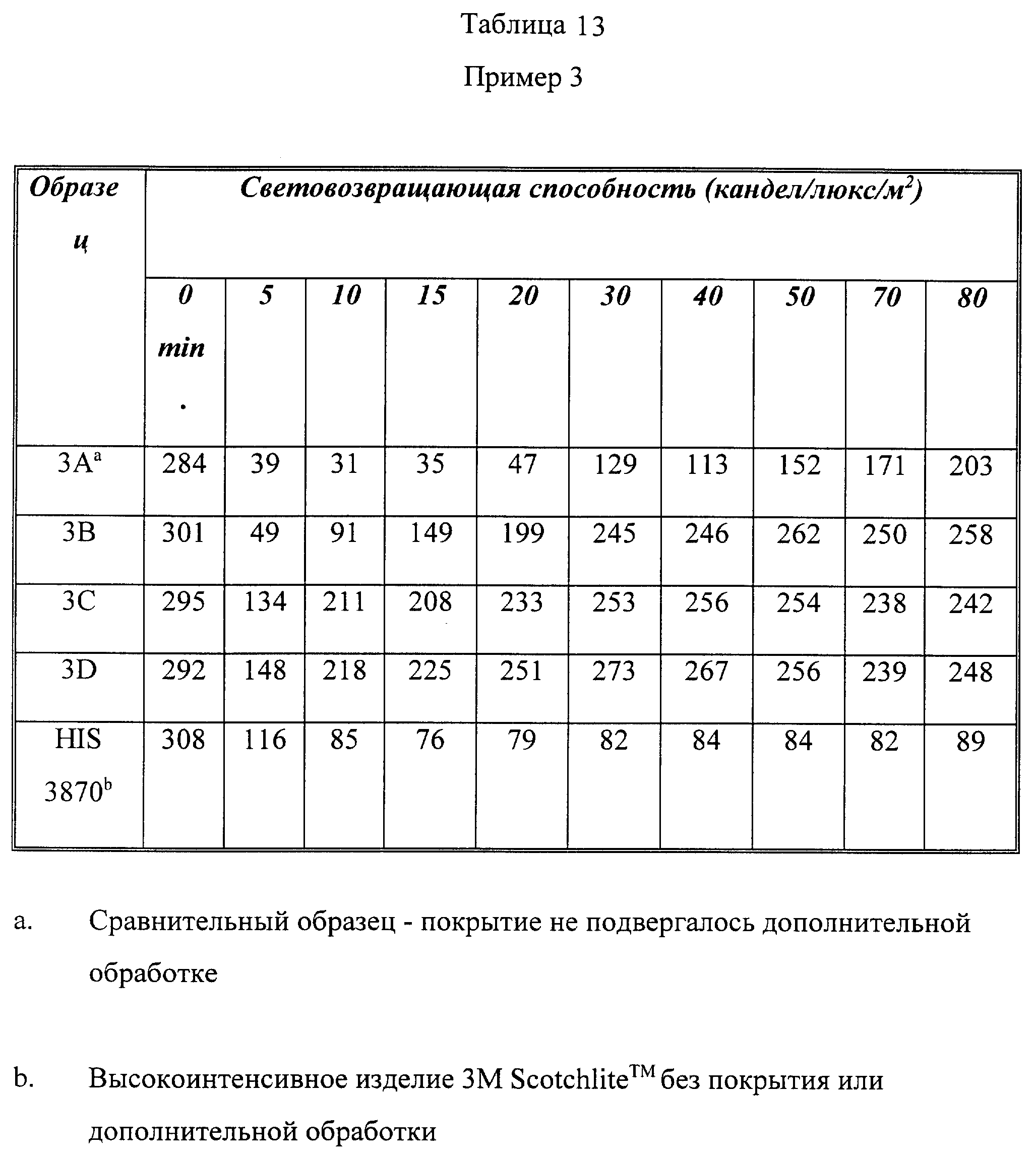

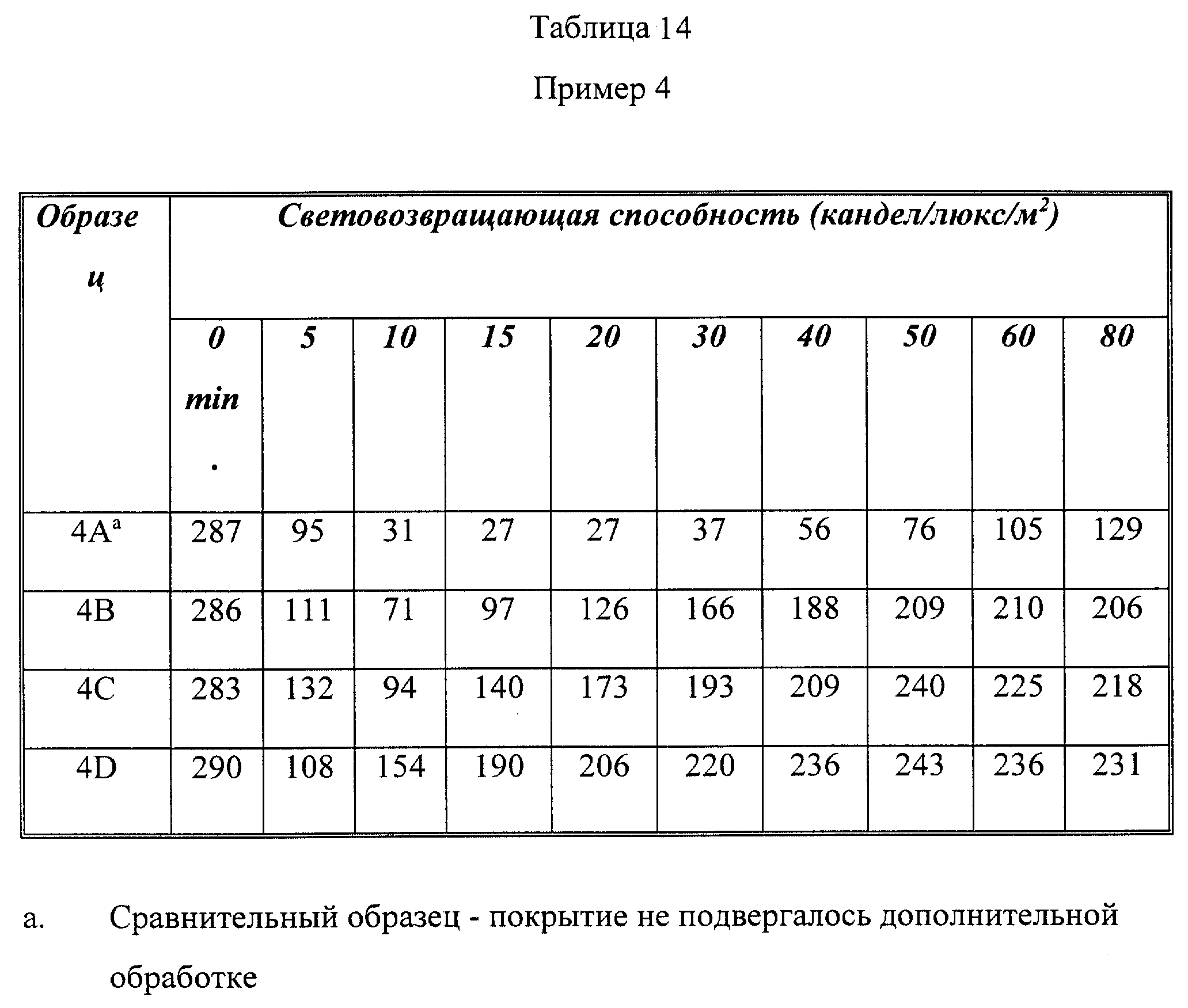

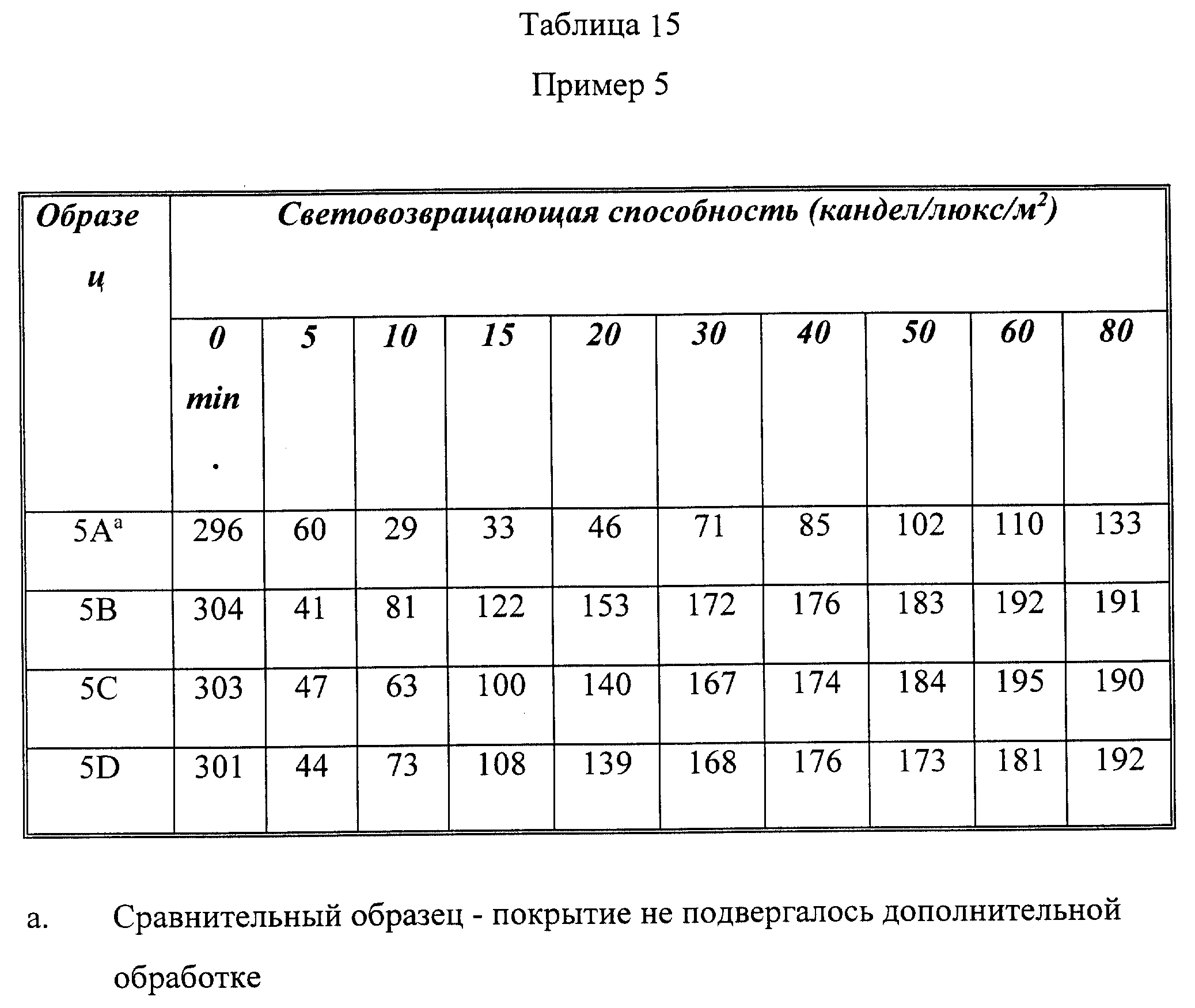

Примеры 3-5. Эти примеры показывают также, каким образом приготовить продукты, сходные, но отличающиеся от описанных в примере 1. Примеры 3-5 были приготовлены согласно процедуре из примера 1, за исключением изменений в условиях нанесения покрытий, а содержание и количество компонентов в дисперсной системе для покрытия было модифицировано как показано в табл. 5. Дисперсные системы были нанесены на EC-Film, которая предварительно была обработана воздушным коронным разрядом. Изменения в условиях нанесения покрытия в примерах 3-5 перечислены в табл. 4.

Для просушки и отверждения покрытия EC-Film с покрытием пропустили через ряд печей с принудительным обдувом воздухом и возможностью регулировки температуры. В примере 3 EC-Film с покрытием сушили и вулканизировали при температуре, поддерживаемой в печи 1 на уровне комнатной температуры и в печах 2-5 - на уровне 88oC. Общая длина ряда печей составила 135 футов. В примерах 4 и 5 EC-Film с покрытием сушили и отверждали в другой последовательности печей, из которых в печи 1 поддерживалась комнатная температура, а в печах 2-4 - температура на уровне 88oC. Общая длина этого ряда печей составила 72 фута. В примерах 3-5 образцы на EC-Film подвергли обработке со стороны открытой основной поверхности мощным воздушным коронным разрядом при уровне расхода энергии 0; 2,8; 8,3 и 11,1 Дж/см2. Идентификационные номера образцов для этого примера указаны в табл. 7 как образцы 3A-5D.

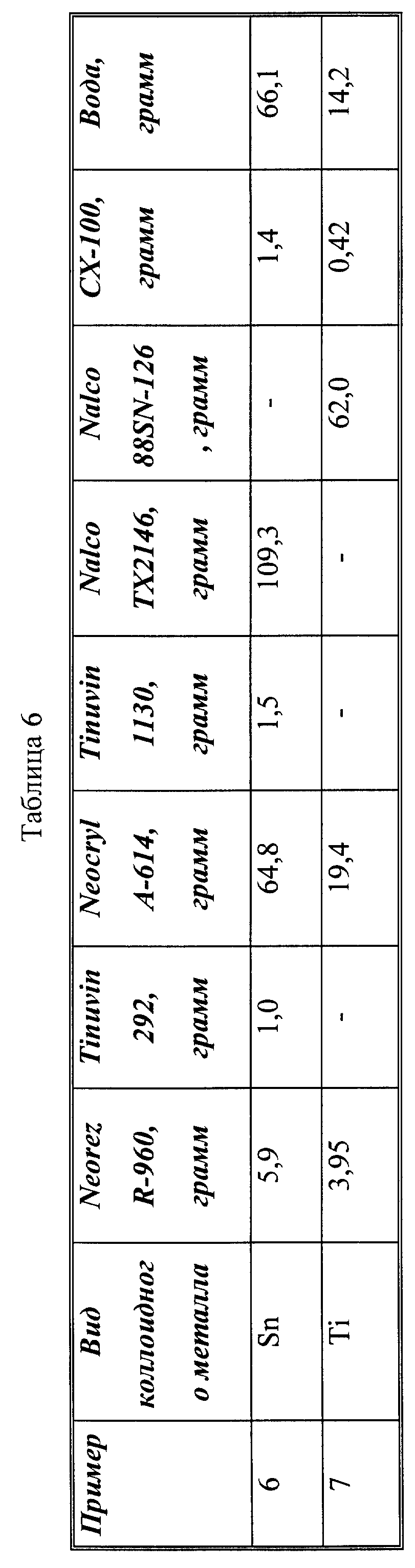

Пример 6. Водную дисперсную систему для покрытия, содержащую коллоидный оксид олова, приготовили с помощью следующего способа: в перемешиваемый раствор, содержащий 5,9 г NeoRezTM-960 добавили 1,0 г TinuvinTM 292 и 20 г воды. К этой смеси добавили 64, 8 г NeoCrylTM A-614 и затем 1,5 г TinuvinTM 1130. К перемешиваемой смеси затем добавили 109,3 г коллоидного оксида олова NalcoTM ТХ2146. Дисперсную систему разбавили 46,1 граммами воды и в перемешиваемую смесь добавили 1,4 г CX-100. Состав полученной смеси показан ниже в табл. 6. Дисперсную систему нанесли на EC-Film так же, как и в примере 2. Покрытие на EC-Film обработали воздушным коронным разрядом при расходе энергии 11,1 Дж/см2 с использованием для этого установки коронной обработки Sherman, описанной в примере 1. Образцы номеров для этого примера перечислены ниже в табл. 7 как примеры 6A и 6B.

Пример 7. Дисперсную систему для покрытия с использованием коллоидной дисперсии оксида титана приготовили так же, как в примере 6, за исключением того, что содержание и количество компонентов было изменено так, как показано ниже в табл. 6. Дисперсную систему нанесли на EC-Film так же, как и в примере 6. Покрытие на EC-Film обработали воздушным коронным разрядом при расходе энергии 11,1 Дж/см2 с использованием для этого установки коронной обработки Sherman, описанной в примере 6. Образцы номеров для этого примера перечислены ниже в табл. 7 как примеры 7A и 7B.

Способ испытаний и анализа.

Для оценки качества содержащих оксид металла полимерных листов использовали следующие методы испытаний и анализа.

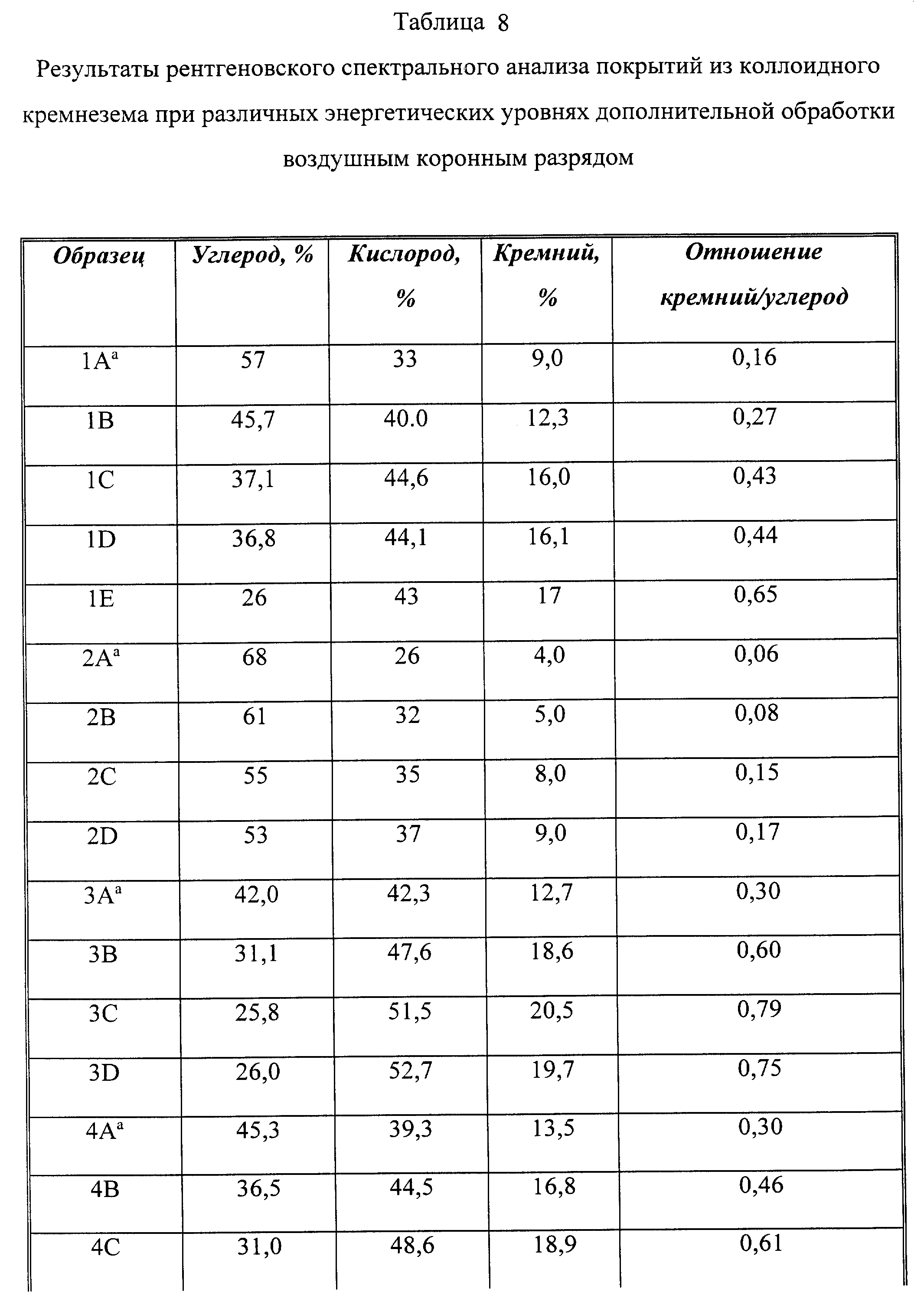

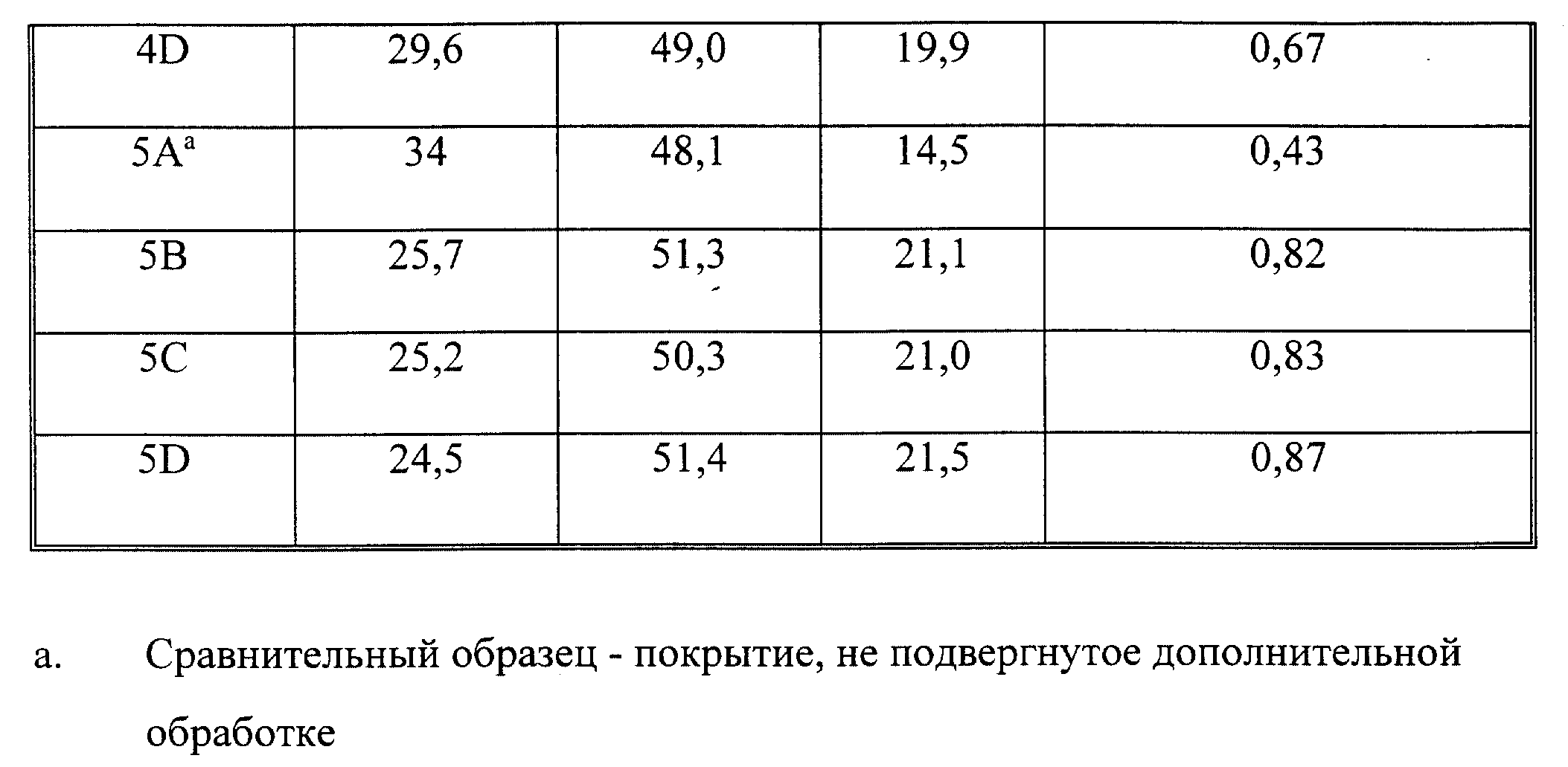

Поверхностный химический состав.

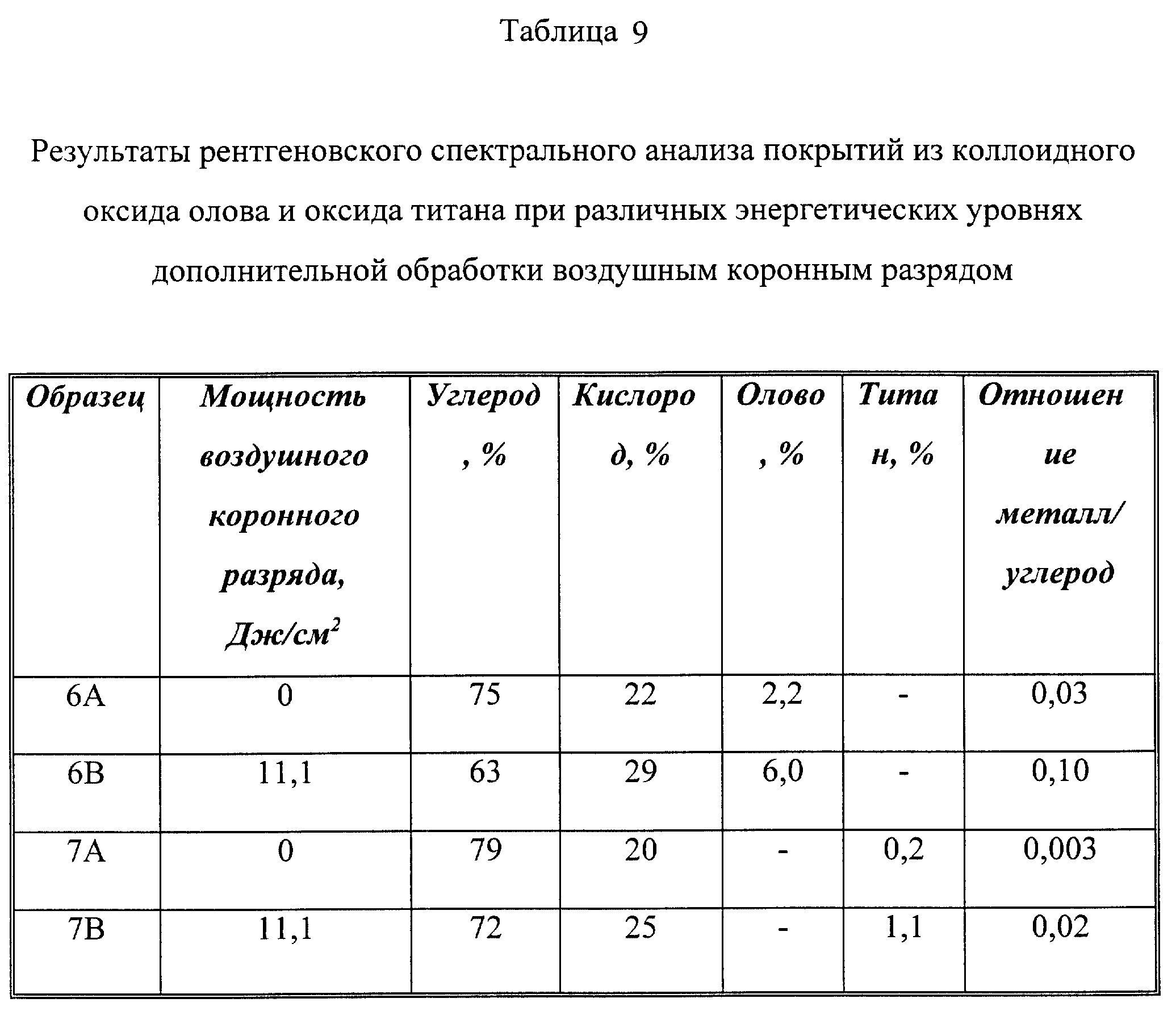

Концентрацию атомов на поверхности покрытий из коллоидного оксида металла до и после дополнительной обработки, выполненной воздушным коронным разрядом или кислородной плазмой, определяли с помощью рентгеновской фотоэлектронной спектроскопии (XPS). Для анализа поверхности образца использовали рентгеновский фотоэлектронный спектрометр Hewlett-Packard 5950B, установленный под углом 38o. Этот прибор измеряет поверхностную концентрацию атомарных элементов, присутствующих в верхнем слое покрытия толщиной приблизительно 2-3 нм. Предпочтительно, чтобы после применения дополнительной обработки, описанной в этих примерах, поверхностное содержание металла возросло при снижении содержания углерода. Это могло бы быть результатом увеличения количества частиц коллоидного оксида металла и уменьшения количества полимерного связующего (связующие NeoCrylTM и NeoRezTM) на открытой поверхности покрытия после дополнительной обработки. В табл. 8 перечисляется содержание углерода, кислорода и кремния в процентном атомном составе по каждому присутствующему элементу и показаны соотношения количества атомов металла и атомов углерода в примерах 1-5. Каждый образец соответствует различным дополнительным условиям дополнительной обработки, перечисленным в табл. 7. На поверхности в качестве примесей могут присутствовать другие элементы, не перечисленные в этой таблице.

Как видно из табл. 8, содержание атомов кремния на поверхности оказывается тем выше, чем выше большая мощность воздушного коронного разряда была приложена к поверхности. Полагают, что это увеличение было вызвано увеличением обнажения частиц коллоидного кремнезема на поверхности покрытия в результате абляции находящегося на поверхности полимерного связующего. Пример 2, отличающийся наименьшим первоначальным содержанием коллоидного кремнезема в составе покрытия, демонстрирует возрастание поверхностного содержания кремния при каждом последовательном увеличении мощности коронного разряда. Пример 5, отличающийся наибольшим первоначальным содержанием коллоидного кремнезема в составе покрытия, достигает максимальной поверхностной концентрации кремния при более низкой мощности воздушного коронного разряда, однако при уменьшении содержания атомов углерода после каждой такой обработки. Другие примеры, первоначальное содержание коллоидного кремнезема в которых находится в диапазоне между указанными верхним и нижним пределами, демонстрируют показатели поверхностной концентрации атомов кремния, средние между примерами 2 и 5. Применение дополнительной обработки кислородной плазмой (пример 1Е) покрытия, описанного в примере 1, также ведет к увеличению на поверхности содержания кремния и уменьшению содержания углерода до уровня, подобного достигаемому с помощью дополнительной обработки воздушным коронным разрядом.

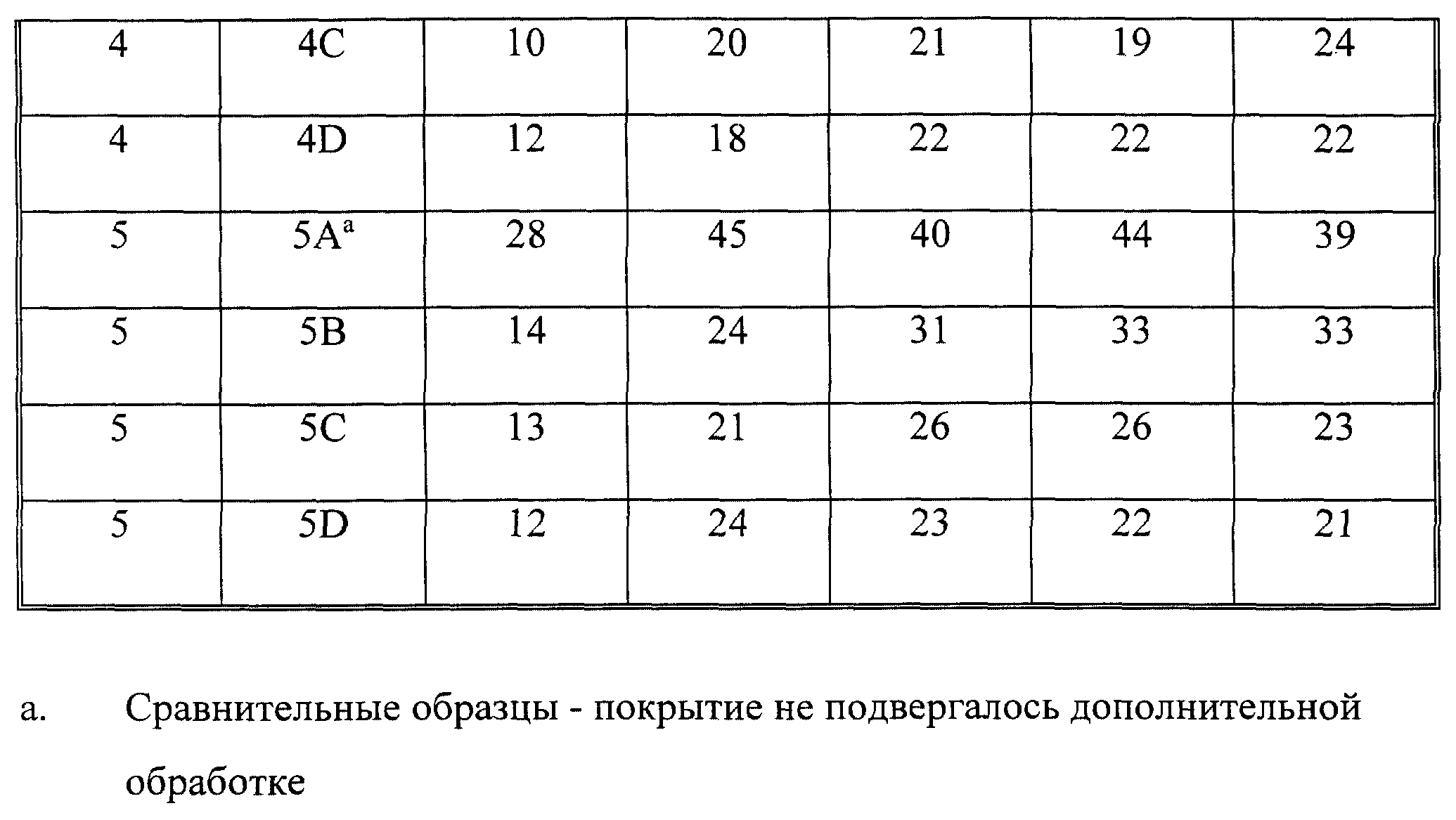

Удаление полимерного связующего с поверхности коллоидного металлического покрытия, очевидное из результатов XPS, наблюдалось также с помощью растровой электронной микроскопии (РЭМ). На фиг. 3 и 4 представлены микрофотографии, полученные с помощью растрового электронного микроскопа с автоэлектронным проектором Hitachi S-900 с образцов 1A 30 и 1D 32. Как показано на фиг. 3 и 4, обработанный воздушным коронным разрядом образец 32 теряет полимерное связующее 36, способствуя усилению обнажения частиц коллоидного кремнезема 34 на поверхности образца по сравнению с необработанным образцом 30.

Заявители отмечают, что были получены другие фотографии, которые не показывают столь большую степень этого эффекта или его наличие вообще. Однако образцы, не слишком ясно иллюстрирующие удаление полимерного связующего, имеют тенденцию к очень низкой или очень высокой концентрации частиц оксида металла по сравнению с полимерным связующим. Исходя из общей перспективы полагают, что фотографии при изучении в целом демонстрируют удаление полимерного связующего посредством обработки поверхности, и таким образом представленные здесь фиг. 3 и 4 просто иллюстрируют этот эффект.

Рост количества атомов металла по сравнению с количеством атомов углерода после дополнительной обработки посредством высокомощного коронного разряда был очевиден и для покрытий, полученных с использованием частиц коллоидного оксида металла (но не оксида кремнезема). В табл. 9 детально показаны атомные поверхностные концентрации покрытий из примеров 6 и 7, в которых для покрытий использовали дисперсные системы коллоидного оксида олова и оксида титана. После дополнительной обработки мощным воздушным коронным разрядом при расходе энергии 11,1 Дж/см2 атомная концентрация на поверхности металла, присутствующего в коллоидных частицах каждого покрытия, возросла при уменьшении содержания углерода. Полагают, что это было вызвано увеличением обнажения коллоидных частиц на поверхности в результате удаления полимерного связующего.

Краевые углы воды.

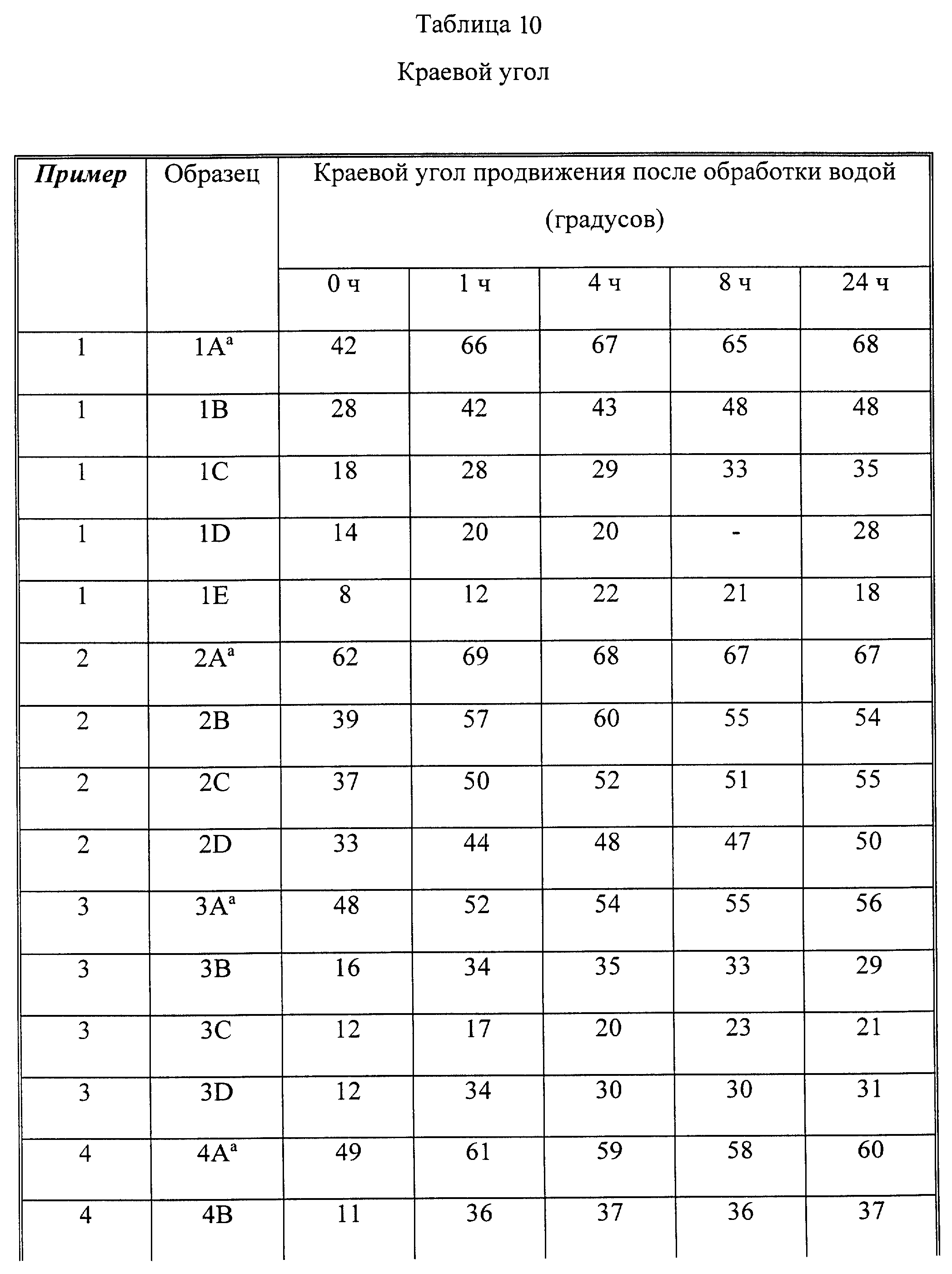

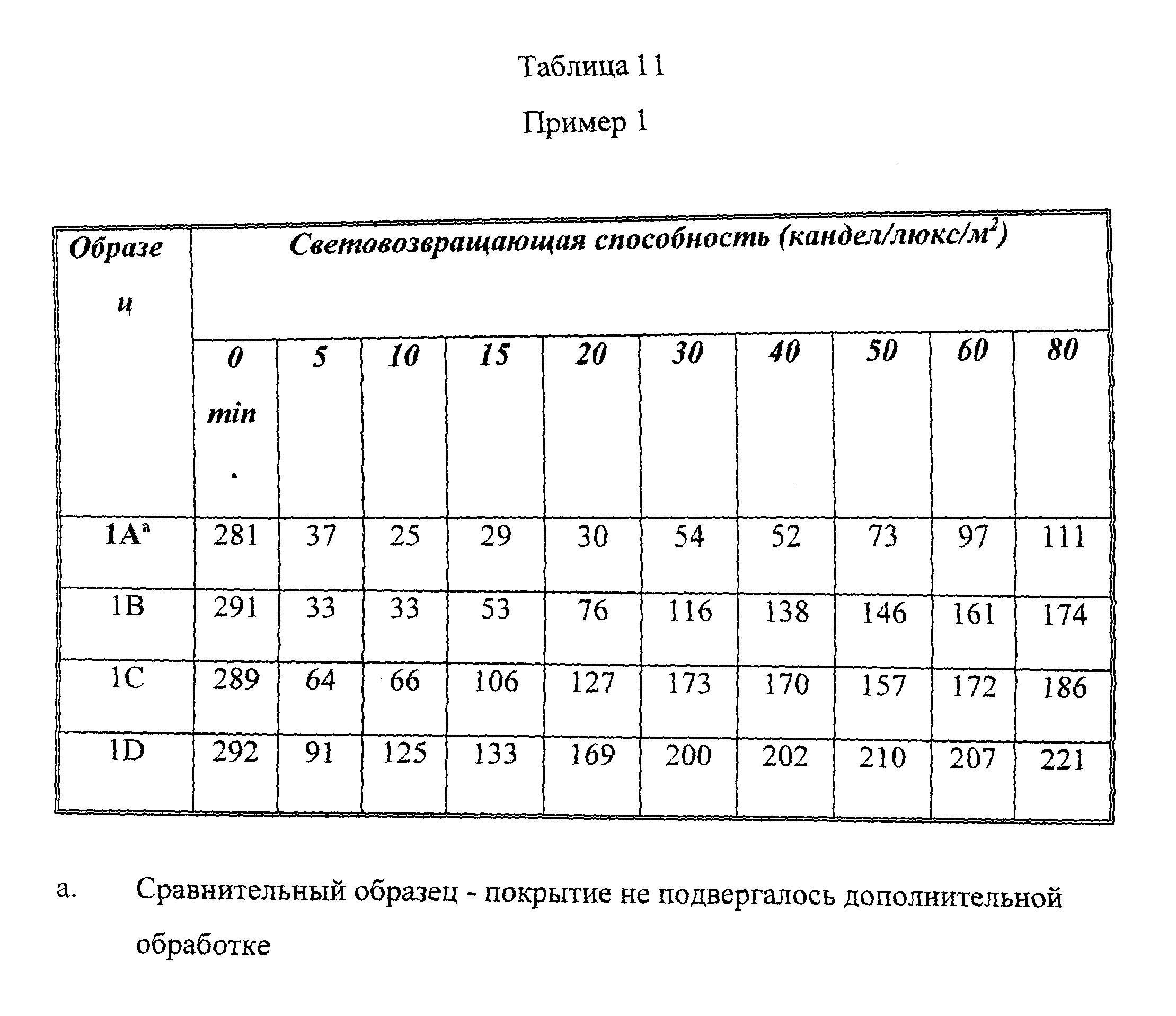

Для того чтобы продемонстрировать водорассеивающий эффект образцов применения настоящего изобретения, измерили краевые углы продвижения и отступления воды на поверхности обработанных и необработанных покрытий, используя для этого гониометр краевого угла (Rame-Hart, Inc., модель 100-00-(115)). Краевой угол продвижения измерили с помощью теста продвигающегося краевого угла. В этом тесте каплю воды помещали на поверхность образца и с помощью шприца добавляли к ней воду, увеличивая ее объем до момента, непосредственно предшествующего началу распространения периферии капли по поверхности. В момент, непосредственно предшествующий физическому движению периферии, посредством гониометра измерили краевой угол продвижения. Краевые углы отступления измеряли путем уменьшения объема капли, отбирая шприцем воду из капли вплоть до момента, непосредственно предшествующего началу отступления периферии капли. В точке, непосредственно предшествующей физическому движению периферии капли, гониометром измерили краевой угол отступления. Поверхность для испытаний приготовили путем вымачивания в воде в течение 0, 1, 4, 8 и 24 часов с последующей сушкой поверхности воздухом. Предпочтительные результаты заключаются в сохранении малых краевых углов продвижения после первоначального воздействия воды. Краевой угол продвижения является очень хорошим показателем способности капли воды растекаться и смачивать поверхность. Краевой угол продвижения составляет предпочтительно менее 40o, и более предпочтительно менее 30o до и после вымачивания в воде. Краевые углы продвижения у образцов, подвергнутых дополнительной обработке воздушным коронным разрядом с расходом энергии 0; 2,8; 8,3 и 11,1 Дж/см2 или кислородно-плазменной обработке, перечислены в табл. 10. Краевые углы отступления для всех образцов с коллоидным кремнеземом до и после вымачивания составили менее 20o.

Дополнительная обработка как в форме кислородно-плазменной в образце 1Е, так и в форме воздушного коронного разряда привела к значительному уменьшению краевых углов продвижения воды покрытия как до, так и после его обработки водой в течение до 24 часов. Наибольшее уменьшение краевого угла, наблюдавшееся после дополнительной обработки высокомощным воздушным коронным разрядом, наблюдалось для образцов, содержащих умеренное количество коллоидного кремнезема (примеры 1, 3 и 4). Покрытие, содержащее наибольшее количество коллоидного кремнезема (пример 5), имело краевые углы продвижения, измеренные как низкие или более низкие, чем у других образцов, после дополнительной обработки воздушным коронным разрядом. Общее изменение краевого угла продвижения в примере 5 было меньше, чем в примерах 1, 3 и 4, поскольку краевой угол продвижения перед дополнительной обработкой в примере 5 был меньше краевых углов продвижения в других трех примерах. Образцы из этих трех примеров, которые были подвергнуты дополнительной обработке воздушным коронным разрядом мощностью 11,1 Дж/см2, имели стабильные краевые углы продвижения - около или меньше 30o - даже после воздействия на них воды в течение 24 часов. Дополнительная обработка при более низком уровне мощности (8,3 Дж/см2) позволила получить после воздействия воды поверхности со стабильными краевыми углами продвижения менее 30o для покрытий из примеров 3, 4 и 5. Покрытие, содержащее наименьшее количество коллоидного кремнезема (пример 2), демонстрирует после дополнительной обработки воздушным коронным разрядом уменьшение краевого угла продвижения, но не меняет краевой угол столь резко, как в случае других покрытий. Образец 1Е, подвергнутый дополнительной кислородно-плазменной обработке, демонстрирует значительное уменьшение краевого угла продвижения при краевом угле продвижения менее 20o после воздействия на поверхность водой в течение 24 часов. Этот тест показывает способность подвергнутых дополнительной обработке кремнеземных полимерных листов иметь малые краевые углы продвижения, которые остаются небольшими даже после длительного воздействия на них воды.

Световозвращающая способность в условиях выпадения росы.

Для оценки световозвращающей способности световозвращающих изделий с гидрофильными покрытиями, полученными в соответствии с приведенным выше описанием и нанесенными на переднюю сторону изделий, использовали моделирование выпадения росы. Измерение световозвращающей способности изделий осуществляли способом, сходным с тестом ASTM E 810-93b, за исключением того, что применяли устройство моделирования росы и калибровочную технику для учета присутствия стеклянного окна. Устройство моделирования росы включало алюминиевую испытательную панель, установленную на прямоугольной стенке из оцинкованной стали, помещенной в изолированный кожух. Изолированных кожух был снабжен стеклянным окном, обращенным к испытательной панели, с целью измерения световозвращающей способности. Оцинкованную стенку и испытательную панель охладили с помощью теплообменника от 5 до 15o C. В воздушную атмосферу, окружающую испытательную пластину, с помощью увлажнителя подали влажный воздух. Световозвращающую способность (которая часто выражается в форме коэффициента световозвращения, RА) отражательной облицовки измеряли через стеклянное окно в качестве функции времени в процессе конденсации воды (обычно 60-80 минут). Световозвращающую способность измеряли с помощью ретрорефлектометра компании Advanced Retro Technology Inc. , Ла Меса, шт. Калифорния. Образцы световозвращающей способности измеряли под углом наблюдения 0,2o под углом входа -4o . Измеренную световозвращающую способность градуировали по коэффициенту отношения световозвращающей способности образца, измеренной непосредственно (без стеклянного окна), разделенной на световозвращающую способность отражательной облицовки, измеренную через стеклянное окно перед подачей в камеру влажного воздуха. Световозвращающую способность учитывали в канделах на люкс на квадратный метр.

Образцы для испытаний готовили путем нанесения составов коллоидного оксида металла на EC-Film так, как было описано выше. EC-Film с покрытием наклеили на высокоинтенсивную облицовку ScotchliteTM (HIS 3870, 3M Co., Сент Пол, шт. Миннесота). HIS 3870 наложили на испытательную пластину толщиной 0,0254 дюйма. Испытательную пластину с наложенным на поверхность изделием в течение 0,75-1,5 часов вымачивали в деионизированной воде и просушивали при 43oC-66oC в течение около 10 минут перед тем, как поместить ее в устройство моделирования. После этого испытательную пластину поместили в устройство моделирования и прикрепили к охлаждаемой алюминиевой испытательной панели. Откалиброванная световозвращающая способность образцов из примеров 1-5 с последующей дополнительной обработкой коронным разрядом мощностью 0; 2,8; 8,3 и 11,1 Дж/см2 показана в табл. 11, 12, 13, 14 и 15 соответственно.

Желательно, чтобы световозвращающая способность отражательного листа демонстрировала минимальное снижение в случае конденсации воды. Желательно также добиться быстрого восстановления после первоначальной потери световозвращающей способности. Первоначальная потеря типична в начале конденсации.

Дополнительная обработка воздушным коронным разрядом покрытия из коллоидного кремнезема способствовала значительному улучшению восстановления световозвращающей способности отражательного изделия, на которое было нанесено покрытие, в условиях моделирования выпадения росы. В случае наиболее низкой первоначальной концентрации коллоидного кремнезема в покрытии (пример 2) улучшение, которое выражается степенью и скоростью восстановления световозвращающей способности в случае конденсации воды, было постепенным и возрастало при увеличении энергетического уровня воздушного коронного разряда. Образцы из примеров 1, 3, 4 и 5 с более высокой концентрацией коллоидного кремнезема в их покрытиях демонстрировали более быстрое и значительное улучшение световозвращающей способности в условиях выпадения росы при аналогичных энергетических уровнях дополнительной обработки воздушным коронным разрядом. Следует отметить, что в отсутствие какой-либо дополнительной обработки восстановление световозвращающей способности отражающего изделия было не столь удовлетворительно.

Результат дополнительной обработки воздушным коронным разрядом заключался в удалении гидрофильной полимерной смолы с поверхности и увеличении обнажения на поверхности гидрофильных частиц коллоидного кремнезема. Этот процесс способствует уменьшению краевого угла продвижения и повышению гидрофильности образца. Это позволяет каплям воды, образующимся в процессе выпадения росы, растекаться и смачивать поверхность. В свою очередь это способствует быстрому восстановлению световозвращающей способности по сравнению с необработанной пленкой, поскольку образование мелких водяных капель искажает траекторию луча света, падающего на изделие и отраженного от него, и снижает световозвращающую способность изделия.

Реферат

Описывается гидрофильное полимерное изделие, содержащее полимерный лист с частицами оксида металла, диспергированными в полимерном материале, причем полимерный лист имеет первую основную поверхность и внутреннюю область, отличающееся тем, что соотношение количества атомов металла и углерода на первой основной поверхности полимерного листа выше, чем в его внутренней области, при этом частицы оксида металла взяты в количестве от 5 до 90 вес.%. Описывается также способ его изготовления и световозвращающее изделие. Технический результат - новый способ изготовления изделия, обладающего повышенным эффектом растекания воды. 3 с. и 8 з.п.ф-лы, 15 табл., 4 ил.

Комментарии