Многослойное изделие, многослойная заготовка, способ изготовления изделия из полиэфирной пластмассы с барьерным покрытием (варианты), способ производства многослойной пластиковой емкости (варианты) и способ изготовления полиэтилентерефталатной пластмасс - RU2200667C2

Код документа: RU2200667C2

Чертежи

Описание

Изобретение относится к полиэфирной пластмассе с барьерным покрытием, предпочтительно к полиэтилентерефталату (ПЭТ) с барьерным покрытием и к изделиям, изготовленным из него. Предпочтительно ПЭТ с барьерным покрытием принимает форму заготовок, имеющих, по меньшей мере, один слой барьерного материала, и бутылок, изготавливаемых из них выдувным формованием. Изобретение далее относится к способам изготовления изделий, сформированных из полиэфирной пластмассы с барьерным покрытием.

Использование пластиковых емкостей в качестве замены стеклянных или металлических емкостей при упаковке напитков стало чрезвычайно популярно. Преимущества пластиковой упаковки включают более легкий вес, уменьшенную ломкость по сравнению со стеклом и потенциально меньшую стоимость. Самым распространенным пластиком, используемым в изготовлении емкостей для напитков, в настоящее время является ПЭТ. Чистый ПЭТ был санкционирован FDA для использования в контакте с пищевыми продуктами. Емкости, изготовленные из ПЭТ, прозрачны, с тонкими стенками, легкие по весу и имеют способность поддерживать свою форму путем сопротивления усилию, приложенному на стенки емкости сжатым содержимым, таким как газированные напитки. ПЭТ полимеры также очень недороги и легки для обработки.

Несмотря на эти преимущества и повсеместное использование, имеется и серьезная оборотная сторона в использовании ПЭТ в тонкостенных емкостях для напитков - проницаемость для газов, таких как двуокись углерода и кислород. Эти проблемы особенно важны, когда бутылка маленькая. В маленькой бутылке отношение площади поверхности к объему велико, что позволяет большой поверхности для проникновения газа, содержащегося внутри, через стенки бутылки. Проницаемость бутылок из ПЭТ отражается на безалкогольных напитках, которые становятся "выдохшимися" из-за выхода двуокиси углерода, равно как у напитков размывается запах из-за проникновения кислорода. Бутылки из ПЭТ непригодны для всех применений, требуемых в промышленности, и для многих существующих использований, а срок годности жидкостей, упакованных в бутылки из ПЭТ, короче желаемого.

Хотя промышленность пластиковых бутылок для напитков велика и конкурентоспособна, а проблема проницаемости с емкостями из ПЭТ известна с начала их использования, все еще не существует хорошего рабочего решения проблемы проницаемости. Попытки производить емкости с барьерными покрытиями до настоящего момента в большинстве были неудачны.

Большинство проблем с производством емкостей с покрытиями проистекают из сложностей с нахождением пригодных барьерных материалов. Когда большинство материалов наносится на ПЭТ, они не сцепляются совсем или сцепляются так слабо, что они будут отслаиваться от ПЭТ через короткий промежуток времени или при минимальном давлении. Примерами таких материалов являются поливинилхлорид (ПВХ) и поливинилиденхлорид (ПВДХ). Материалы же, которые сцепляются с ПЭТ, часто не имеют хороших барьерных свойств или имеют другие характеристики, которые не делают их пригодными для использования в дешевых коммерческих емкостях с барьерным покрытием.

Патент США 5464106, выданный Slat et а1., описывает бутылки, сформированные путем выдувного формования заготовок с барьерным слоем. Рассмотрены следующие барьерные материалы: полиэтиленнафталат, саран, этиленвинилсополимеры спирта или сополимеры акрилонитрила. В технологии Slat барьерный материал и материал для формирования внутренней стенки заготовки совместно выдавливаются в форме трубы. Эта труба нарезается по длинам, соответствующим длине заготовки, а затем помещается внутрь формы, где внешний слой заготовки инжектируется по трубе для формирования конечной заготовки. Заготовка затем может быть сформирована выдуванием для формирования бутылки. Недостатки это способа заключаются в том, что большинство рассмотренных барьерных материалов не сцепляются с ПЭТ, а процесс сам по себе достаточно громоздок.

Набор материалов с хорошими барьерными характеристиками рассмотрен в патенте США 4578295, выданном Jabarin. Такие барьерные материалы включают сополимеры терефталевой кислоты и изофталевой кислоты с этиленгликолем и по меньшей мере одного диола. Такой тип материалов коммерчески доступен как В-010 от фирмы Mitsui Petrochemical Ind. Ltd (Япония). Эти барьерные материалы смешиваются с полиэтилентерефталатом и образуют составы из 80-90% ПЭТ и 10-20% сополимера, из которого сформированы емкости с барьерными покрытиями. Емкости, изготовленные из таких составов, имеют барьеры от прохождения СO2 на 20-40% лучше, чем отдельно у ПЭТ. Хотя кто-то заявляет, что этот полиэфир сцепляется с ПЭТ без отслаивания, только рассмотренные заготовки или емкости изготавливаются из составов этих материалов. Нет никаких данных о том, что кто-либо к настоящему моменту действительно производил слоистую заготовку или емкость с использованием этих материалов, чтобы обосновывать такое утверждение.

Другая группа материалов, полиаминполиэпоксиды, была предложена для использования в качестве барьерного покрытия от газа. Эти материалы могут быть использованы для формирования барьерного покрытия на полипропилене или поверхностно обработанном ПЭТ, как описано в патенте США 5489455, выданном Nugent et al. Эти материалы обычно поставляются как основанная на растворе или жидкости термоотверждающаяся смесь и обычно наносятся распылением на емкость и затем термоотверждаются для формирования законченного барьерного покрытия. Являясь термоотверждающимися, эти материалы непригодны для использования в качестве покрытий заготовок, поскольку когда покрытие один раз затвердело, оно не может больше быть размягчено нагреванием, а тем самым не может формироваться выдуванием в противоположность термопластическим материалам, которые могут быть размягчены в любой момент после нанесения.

Другой тип барьерного покрытия, который раскрыт в патенте США 5472753, выданном Farha, полагается на использование сополимеров для осуществления склеивания между ПЭТ и барьерным материалом. Farha описывает два типа слоистых материалов, трехслойный и двуслойный. В трехслойном слоистом материале аморфный термопластический сополимер помещен между барьерным слоем термопластика фенокси-типа и слоем ПЭТ, чтобы служить скрепляющим слоем для скрепления внутреннего и внешнего слоев. В двуслойном слоистом материале термопластик фенокси-типа сначала смешивается с аморфным термопластичным полиэфиром, а затем этот состав наносится на ПЭТ для формирования барьера. Эти слоистые материалы изготовлены путем выдавливания или путем вдувного формования, где для каждого слоя допустимо охлаждаться до того, как вдувается другой слой материала.

Таким образом, остается неисчерпанной необходимость в заготовках и емкостях из ПЭТ с барьерным покрытием, которые являются экономичными, внешне привлекательными, легкими в производстве и имеющими хорошие барьерные и физические характеристики.

Данное изобретение относится к изделиям, изготовленным из ПЭТ, имеющим один или более тонких слоев термопластического материала с хорошими характеристиками барьера от газа, нанесенных по поверхностям изделий. Изделия по настоящему изобретению предпочтительно находятся в виде заготовок и емкостей. В предпочтительных выполнениях полиэфир содержит полиэтилентерефталат и термопластик фенокси-типа, содержащий поли(гидроксиаминоэфир).

В одном аспекте настоящего изобретения предложено многослойное изделие, содержащее стеночную часть, содержащую внутренний многокомпонентный слой и внешний слой. Внутренний многокомпонентный слой имеет по меньшей мере два дискретных подслоя с поверхностью сопряжения между подслоями и вытянут по длине изделия, причем один из подслоев содержит полиэтилентерефталат, а другой из подслоев содержит барьерный материал, содержащий (i) термопластик фенокси-типа или (ii) сополимер терефталевой кислоты, изофталевой кислоты и по меньшей мере одного диола, при этом материал имеет проницаемость для двуокиси углерода, равную не более чем трети проницаемости двуокиси углерода полиэтилентерефталата. Внешний слой содержит переработанный полиэтилентерефталат и внутренний многокомпонентной слой, а внешний слой содержат материалы с абсолютным показателем преломления 1,55-1,75.

В другом аспекте настоящего изобретения предложена многослойная заготовка, содержащая стеночную часть с внутренним слоем и внешним слоем. Внутренний слой содержит полиэтилентерефталат, вытянут по длине заготовки, заканчиваясь в концевой резьбовой горловой части с выступающей наружу резьбой для приема крышечного элемента, имеет поддерживающее кольцо в низу концевой резьбовой горловой части и имеет толщину по меньшей мере 2 мм и абсолютный показатель преломления 1,55-1,65. Внешний слой совместно с внутренним слоем выступает, чтобы заканчиваться ниже поддерживающего кольца и содержит (i) сополимер терефталевой кислоты, изофталевой кислоты и, по меньшей мере, одного диола или (ii) термопластик фенокси-типа, выбранный из группы, состоящей из поли(гидроксиэфира), поли(гидрокси сложного и простого эфира) и поли(гидроксиаминоэфира), причем внешний слой имеет проницаемость для кислорода меньше, чем внутренний слой, и толщину не больше четверти толщины внутреннего слоя. Далее внешний слой имеет абсолютный показатель преломления такого значения, чтобы обеспечить отношение показателей преломления в диапазоне 1,0-1,2.

Еще в одном аспекте настоящего изобретения предложен способ изготовления изделия из полиэтилентерефталата с барьерным покрытием. Полиэфирное изделие, по меньшей мере, с внутренней поверхностью и внешней поверхностью формируется путем инжектирования расплавленного полиэтилентерефталата через первый клапан в пространство, определенное первой половиной формы и центральной половиной формы, где первая половина формы и центральная половина формы охлаждаются циркулирующей жидкостью и первая половина формы контактирует с внешней поверхностью полиэтилентерефталата, а центральная половина формы контактирует с внутренней поверхностью полиэтилентерефталата. Вслед за этим расплавленный полиэтилентерефталат оставляют в контакте с половинами формы до тех пор, пока не сформируется оболочка на внешней и внутренней поверхностях полиэтилентерефталата, которые окружают сердечник расплавленного полиэтилентерефталата. Первая половина формы затем удаляется от изделия из полиэтилентерефталата, и оболочка на внешней поверхности полиэтилентерефталата размягчается передачей тепла от сердечника расплавленного полиэтилентерефталата, тогда как внутренняя полиэфирная поверхность охлаждается продолжающимся контактом с центральной половиной формы. В операции нанесения барьерный слой, содержащий барьерный материал, помещается на внешнюю поверхность полиэтилентерефталата путем инжекции расплавленного барьерного материала через второй клапан в пространство, определенное второй половиной формы, и на внешнюю поверхность полиэтилентерефталата для формирования изделия из полиэтилентерефталата с барьерным покрытием. Барьерные материалы, используемые в способе, предпочтительно содержат термопластик фенокси-типа или сополимер терефталевой кислоты, изофталевой кислоты и, по меньшей мере, одного диола.

В другом аспекте настоящего изобретения обеспечен способ "инжектирования после ТИФ" для производства многослойной пластиковой емкости, содержащий несколько операций. Предусмотрены первый полимер, содержащий полиэтилентерефталат, и второй полимер, содержащий сополимер терефталевой кислоты, изофталевой кислоты и, по меньшей мере, одного диола, которые инжектируются через тонкослойную инжекционную систему для обеспечения составного потока из многих тонких слоев, имеющего, по меньшей мере, один дискретный тонкий слой полиэтилентерефталата и, по меньшей мере, другой дискретный тонкий слой сополимера. Составной поток затем подается в форму для формирования начальной заготовки с внутренним и внешним подслоями, содержащими полиэтилентерефталат и сополимер, где подслой, содержащий сополимер, имеет проницаемость для воздуха меньше, чем проницаемость для воздуха у подслоя, содержащего полиэтилентерефталат. Переработанный полиэтилентерефталат затем подается по начальной заготовке для формирования внешнего слоя для формирования конечной заготовки. Конечная заготовка затем подвергается операции выдувного формования для формирования многослойной пластиковой емкости.

В другом аспекте настоящего изобретения предложен способ "ТИФ после инжектирования" для производства многослойной пластиковой емкости. В этом способе полиэтилентерефталат подается в форму для формирования начальной заготовки, содержащей полиэтилентерефталат. Предусмотрены первое тело термопластического полимера, содержащего переработанный полиэтилентерефталат, и второе тело термопластического барьерного полимера, содержащего (i) сополимер терефталевой кислоты, изофталевой кислоты и по меньшей мере одного диола или (ii) термопластик фенокси-типа, и эти тела инжектируются через тонкослойную инжекционную систему с блоком совместного выдавливания для обеспечения составного потока из многих тонких слоев, имеющего по меньшей мере один дискретный тонкий слой переработанного полиэтилентерефталата и по меньшей мере один дискретный тонкий слой термопластического барьерного полимера. Составной поток затем подается по начальной заготовке для формирования конечной заготовки, причем составной поток имеет подслои переработанного полиэтилентерефталата, а термопластический барьерный материал перекрывает начальную заготовку из полиэтилентерефталата и конечная заготовка подвергается операции выдувного формования для формирования многослойной пластиковой емкости.

В следующем аспекте настоящего изобретения предложен способ изготовления и покрытия заготовок. Способ начинается путем закрытия формы, содержащей неподвижную половину и подвижную половину, где неподвижная половина формы содержит, по меньшей мере, одну полость для формования заготовок и, по меньшей мере, одну полость для покрытия заготовок, и подвижная половина формы содержит поворотную площадку с установленными на ней некоторым числом оправок, равным сумме полостей формования заготовок и полостей покрытия заготовок. Остальные операции содержат: инжектирование первого материала в пространство, определенное оправкой, и в полость формования заготовок для формирования заготовки с внутренней поверхностью и внешней поверхностью; открытие формы; вращение вращающейся площадки; закрытие формы; инжектирование второго материала в пространство, определенное внешней поверхностью заготовки, и полость покрытия заготовки для формирования покрытой заготовки; открытие формы; удаление покрытой заготовки.

В дальнейших аспектах вышеописанного изобретения барьерные материалы настоящего изобретения могут дальше содержать наночастицы. Слой барьерного материала в изделиях по настоящему изобретению может состоять из множества микрослоев, содержащих барьерный материал.

Краткое описание

чертежей

Фиг.1 является непокрытой заготовкой, используемой в качестве начального материала для настоящего

изобретения.

Фиг. 2 является поперечным сечением предпочтительной непокрытой заготовки, относящейся к типу заготовок, которые имеют барьерное покрытие в соответствии с настоящим изобретением.

Фиг. 3 является поперечным сечением одного предпочтительного выполнения заготовки с барьерным покрытием по настоящему изобретению.

Фиг. 4 является поперечным сечением другого предпочтительного выполнения заготовки с барьерным покрытием по настоящему изобретению.

Фиг. 4А является увеличением части стенки заготовки, такой как изготовленной по процессу вдувания при ТИФ. Не все заготовки типа, показанного на фиг 4, выполненные в соответствии с настоящим изобретением, будут иметь этот тип расположения слоев.

Фиг. 5 является поперечным сечением другого предпочтительного выполнения заготовки с барьерным покрытием по настоящему изобретению.

Фиг. 6 является поперечным сечением предпочтительной заготовки в полости устройства выдувного формования того типа, которое может быть использовано для изготовления предпочтительной емкости с барьерным покрытием по настоящему изобретению.

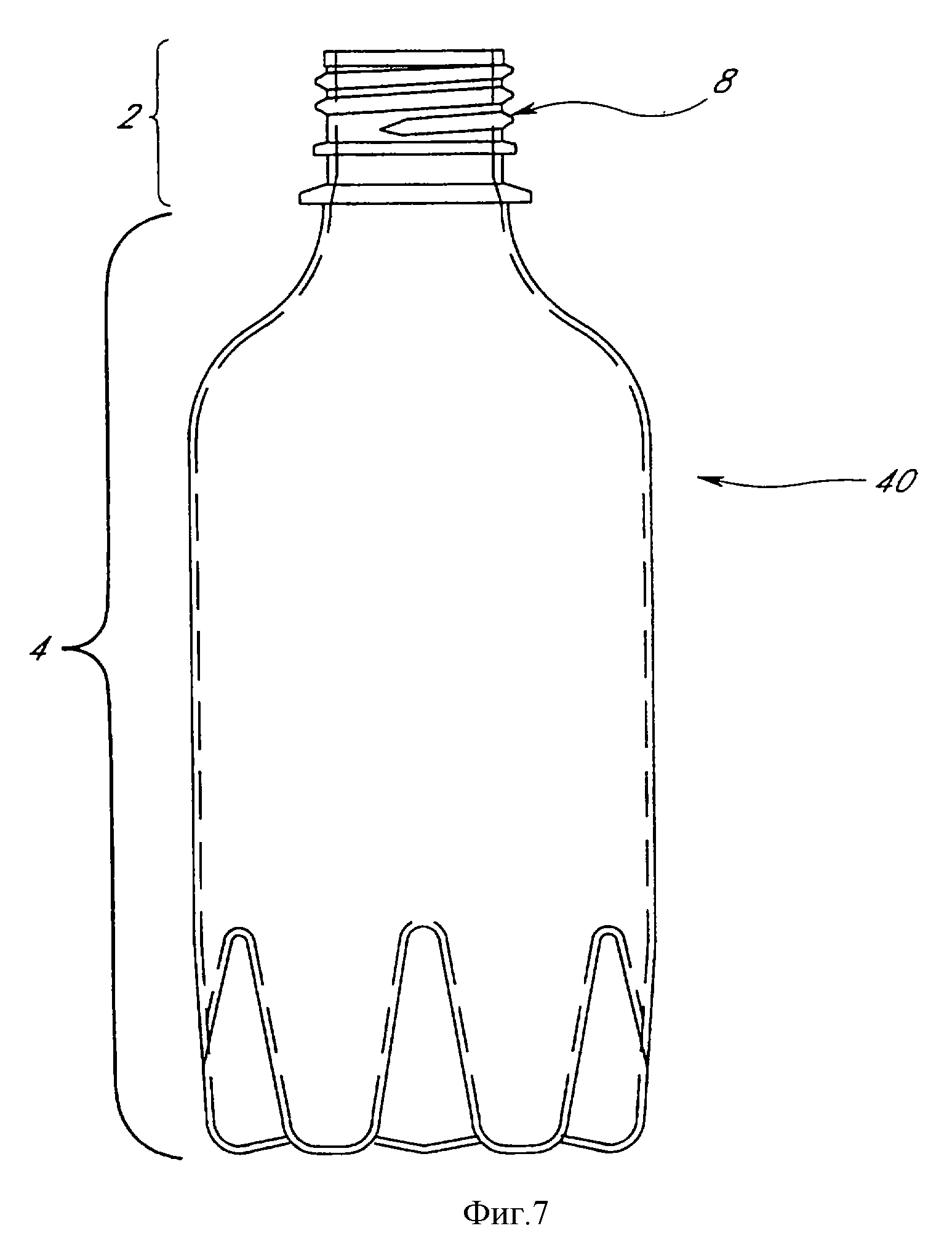

Фиг. 7 является одним предпочтительным выполнением емкости с барьерным покрытием по настоящему изобретению.

Фиг. 8 является поперечным сечением одного предпочтительного выполнения емкости с барьерным покрытием по настоящему изобретению.

Фиг.9 является поперечным сечением инжекционной формы того типа, которая может быть использована для изготовления предпочтительной заготовки с барьерным покрытием по настоящему изобретению.

Фиг. 10 и 11 являются двумя половинами формовочной машины для изготовления заготовок с барьерным покрытием.

Фиг. 12 является схематичным изображением системы тонкослойного инжекционного формования (ТИФ).

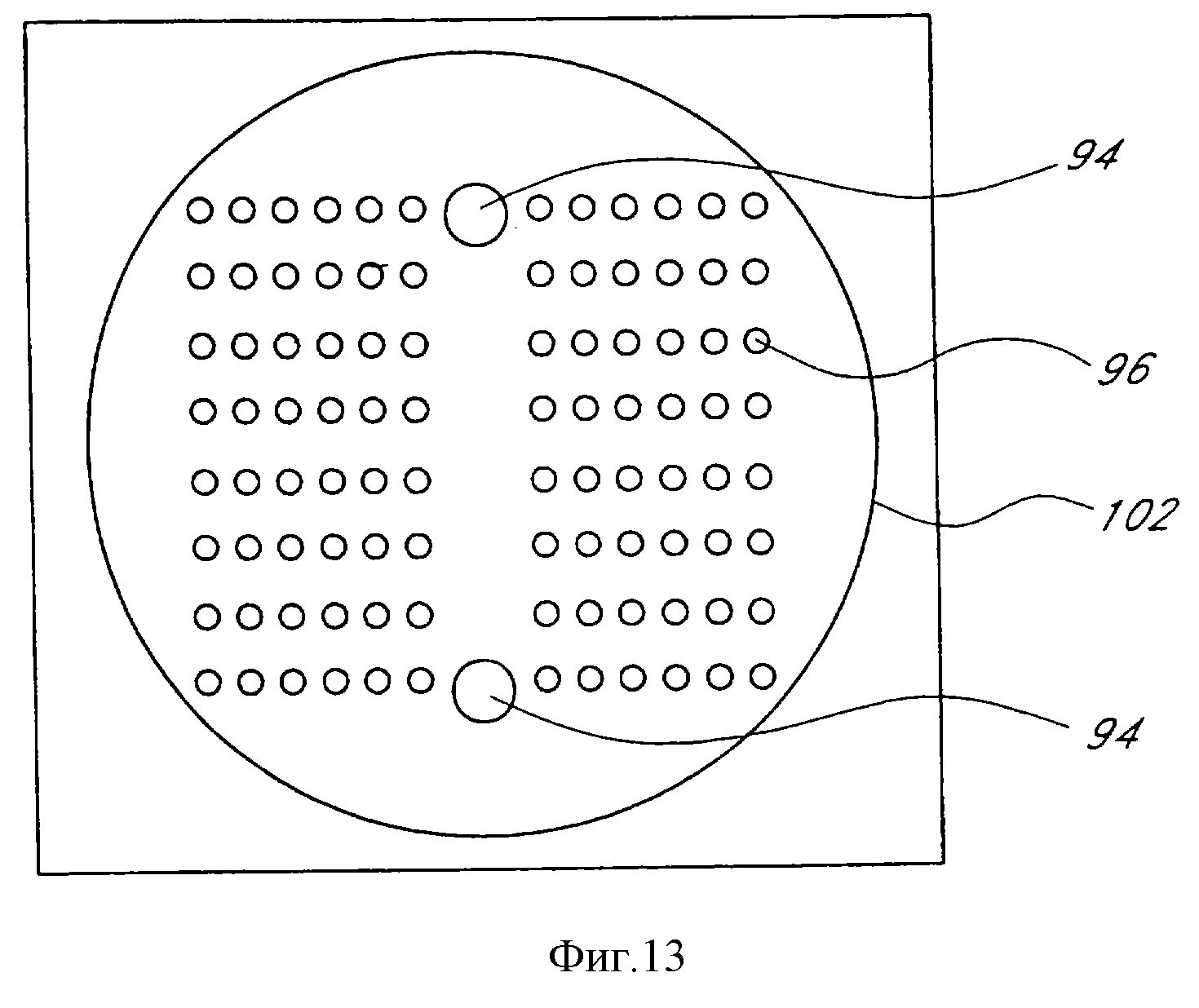

Фиг. 13 и 14 являются двумя половинами формовочной машины для изготовления сорока восьми двуслойных заготовок.

Фиг.15 является видом в перспективе схематичного изображения формы с оправками, частично расположенными внутри полостей формования.

Фиг. 16 является видом в перспективе формы с оправками, полностью вынесенными из полостей формования до вращения.

Фиг.17 является двухслойным выполнением заготовки.

Данное изобретение относится к пластиковым изделиям, имеющим покрытия, содержащие один или более слоев термопластического материала с хорошими характеристиками барьера от газа, и к способам изготовления таких изделий. Как предполагается в настоящее время, одним из выполнений изделия с барьерным покрытием является бутылка того типа, которые используются для напитков. Альтернативно изделия с барьерным покрытием по настоящему изобретению могут принимать формы банок, трубок, лотков или бутылок для хранения жидких пищевых продуктов. Однако для простоты настоящее изобретение будет описываться здесь в первую очередь в контексте бутылок для напитков и заготовок, из которых они изготавливаются посредством выдувного формования.

Кроме того, изобретение описано здесь конкретно в связи с полиэтилентерефталатом (ПЭТ), но применимо ко многим другим термопластикам полиэфирного типа. Примеры таких других материалов включают 2,6- и 1, 5-нафталат (ПЭН), политетраметилен 1,2-диоксибензоат и сополимеры этилентерефталата и этиленизофталата, но не включает сополимеры терефталевой кислоты, изофталевой кислоты и по меньшей мере одного диола, которые описаны везде в тексте как барьерный материал.

Предпочтительно заготовки и емкости имеют барьерное покрытие, помещенное на их внешних поверхностях или внутри стенки емкости. В противоположность технологии Slat, которая производит многослойные заготовки, в которых слои разделены сразу, в настоящем изобретении термопластический барьерный материал сцепляется прямо и крепко с поверхностью ПЭТ и не может быть легко отделен от нее. Сцепление между слоями происходит без использования каких-либо дополнительных материалов, таких как склеивающий материал или связующий слой. Покрытые заготовки обрабатываются предпочтительно путем вытягивающего выдувного формования для формирования бутылок с использованием способов и условий, аналогичных тем, которые используются для непокрытых заготовок из ПЭТ. Емкости в результате прочны, стойки к просачиванию и привлекательны внешне, а также имеют хорошие барьерные свойства от газа.

Как объяснено более подробно ниже, для выполнения настоящего изобретения используется один или более слоев барьерного материала. Как использовано здесь, термины "барьерный материал", "барьерная смола" и аналогичные относятся к материалам, которые при использовании для формирования изделий имеют ключевые физические свойства, аналогичные ПЭТ, хорошо сцепляются с ПЭТ и имеют более низкую, чем ПЭТ проницаемость для кислорода и двуокиси углерода.

Некоторое число материалов, имеющих необходимую низкую проницаемость для газов, таких как кислород и двуокись углерода, пригодны в настоящем изобретении, причем выбор барьерного материала частично зависит от режима или применения, как описано ниже. Предпочтительные барьерные материалы для использования в барьерных покрытиях в настоящем изобретении попадают в две основные категории: (1) сополимеры терефталевой кислоты, изофталевой кислоты и по меньшей мере одного диола, которые описаны в упомянутом ранее патенте, выданном Jabarin, и которые являются коммерчески доступными как В-010 от фирмы Mitsui Petrochemical Ind. Ltd (Япония), и (2) гидроксифункциональные поли(амидэфиры), такие как описаны в патентах США 5089588 и 5143998, поли(гидроксиамидэфиры), такие как описаны в патенте США 5134218, полиэфиры, такие как описанные в патентах США 5115075 и 5218075, гидроксифункциональные полиэфиры, такие как описанные в патенте США 5164472, гидроксифункциональные поли(эфирсульфонамиды), такие как описанные в патенте США 5149768, поли(гидрокси сложные простые эфиры), такие как описанные в патенте США 5171820, полимеры гидроксифеноксиэфира, такие как описаны в патенте США 5814373, и поли(гидроксиамино эфиры) ("ПГАЭ"), такие как описанные в патенте США 5275853. Барьерные материалы, описанные выше в (1), здесь называются термином "Барьерные материалы из сополимеров". Смеси, описанные выше в патентах в (2), классифицируются совместно, и их называют здесь в тексте термином материалы "Термопластики фенокси-типа" Все патенты, на которые есть ссылка в этом абзаце, включены во всей полноте в это описание посредством ссылок на них.

Предпочтительные сополимерные барьерные материалы имеют санкцию FDA. Санкция FDA позволяет этим материалам использоваться в емкостях, где они находятся в контакте с напитками и т.п., которые предназначены для потребления человеком. Насколько известно изобретателю, ни один из термопластиков фенокси-типа не имеет санкции FDA на дату этого описания. Таким образом, эти материалы предпочтительно используются в многослойных емкостях в местах, которые напрямую не контактируют с содержимым, если содержимое съедобно.

Для осуществления предпочтительных способов по настоящему изобретению при формировании заготовок и бутылок с барьерным покрытием начальная заготовка подготавливается или получается, а затем покрывается по меньшей мере одним дополнительным слоем материала, содержащего барьерный материал, полиэфиры, такие как ПЭТ, использованный или переработанный ПЭТ (совместно переработанный ПЭТ) и/или другие совместимые термопластические материалы. Слой покрытия может содержать единичный материал, смесь или состав материалов (гетерогенный или гомогенный), переплетенную матрицу двух или более материалов, или множество микрослоев (тонких слоев), содержащих по меньшей мере два различных материала. В одном выполнении начальная заготовка содержит множество таких микрослоев, которые могут быть приготовлены с помощью процесса инжекционного формования пластин. Начальные заготовки содержат полиэфир, и особенно предпочтительно, чтобы начальные заготовки содержали чистые материалы, которые санкционированы FDA на нахождение в контакте с пищевыми продуктами.

Таким образом, заготовки и емкости по настоящему изобретению могут существовать в нескольких выполнениях, таких как: чистый ПЭТ, покрытый слоем барьерного материала; чистый ПЭТ, покрытый слоем материала, содержащего чередующиеся микрослои барьерного материала и переработанного ПЭТ; чистый ПЭТ, покрытый барьерным слоем, который в свою очередь покрыт переработанным ПЭТ; микрослои чистого ПЭТ и барьерного материала, покрытые слоем переработанного ПЭТ; или чистый ПЭТ, покрытый переработанным ПЭТ, который затем покрыт барьерным материалом. В любом случае, по меньшей мере один слой должен иметь по меньшей мере один барьерный материал.

Различные выполнения заготовок и бутылок по настоящему изобретению все имеют преимущества в том, что они допускают использование начальной заготовки, которая может быть изготовлена как структурно-прочный блок. Таким образом, при коммерческих операциях начальные заготовки могут быть приготовлены с использованием технологий массового производства, храниться в течение периодов времени от часов до месяцев, и затем последовательно подвергаться наложению одного или более слоев барьера и/или полиэтилентерефталата для формирования конечной заготовки, которая может быть немедленно подвергнута операции выдувного формования или, как и начальная заготовка, храниться в течение долгих периодов времени до проведения окончательной операции выдувного формования.

В одном предпочтительном выполнении настоящего изобретения заготовки формуются и затем на них немедленно наносится барьер с использованием одного и того же оборудования.

Как описано выше, предпочтительными барьерными материалами для использования в соответствии с настоящим изобретением являются сополимерные барьерные материалы и термопластики фенокси-типа. Другие барьерные материалы, имеющие аналогичные свойства, могут быть использованы вместо этих барьерных материалов. Например, барьерный материал может принимать форму других термопластических полимеров, таких как акриловые смолы, включающие полимеры полиакрилонитрилов и сополимеры акрилонитрилстиренов. Предпочтительные барьерные материалы по настоящему изобретению имеют проницаемость для кислорода и двуокиси углерода, которая меньше, чем треть проницаемости полиэтилентерефталата. Например, сополимерные барьерные материалы того типа, который раскрыт в вышеупомянутом патенте, выданном Jabarin, будут проявлять проницаемость для кислорода примерно 11 [сс мил]/100 кв. дюймов в день и проницаемость для двуокиси углерода примерно 2 [сс мил]/100 кв. дюймов в день. Для определенных ПГАЭ проницаемость для кислорода меньше 1 [сс мил]/100 кв. дюймов в день. Соответствующая проницаемость для СO2 полиэтилентерефталата либо в переработанном, либо в чистом виде, примерно равна 12-20 [сс мил]/100 кв. дюймов в день.

Способы настоящего изобретения обеспечивают покрытие, подлежащее нанесению на заготовку, которая позднее выдувается в бутылку. Такие способы предпочтительны для помещения покрытий на сами бутылки. Заготовки меньше по размеру и имеют более ровную форму, чем емкости, выдуваемые из них, что делает более простым получение ровного и постоянного покрытия. Кроме того, бутылки и емкости различных форм и размеров могут быть изготовлены из заготовок одинакового размера и формы. Таким образом, одно и то же оборудование и обработка могут быть использованы для выработки заготовок при формировании нескольких разных видов емкостей. Выдувное формование может иметь место сразу после формования, либо заготовки могут изготавливаться и храниться для последующего выдувного формования. Если заготовки хранятся перед выдувным формованием, их меньший размер позволяет им занимать меньше места при хранении.

Даже если предпочтительно формировать емкости из самих покрытых заготовок, они обычно не используются из-за трудностей, имеющихся с изготовлением емкостей из покрытых или многослойных заготовок. Одна операция, где появляются наибольшие трудности, имеет место в процессе выдувного формования для формирования емкости из заготовки. В течение этого процесса могут появиться дефекты, такие как отслаивание слоев, разрушение или нарушение покрытия, неровная толщина покрытия, прерывистое покрытие или пустоты. Эти сложности могут быть преодолены путем использования подходящих барьерных материалов и покрытия заготовок таким образом, который обеспечивает хорошее сцепление между слоями.

Таким образом, одним ключом к настоящему изобретению является выбор подходящих барьерных материалов. Когда используется подходящий барьерный материал, покрытие сцепляется прямо с заготовкой без какого-либо значительного отслаивания и будет оставаться приклеенным, когда заготовка после того формуется выдуванием в бутылку. Использование подходящего барьерного материала также помогает уменьшить случайность внешних и структурных дефектов, которые могут получиться от сформованных выдуванием емкостей, как описано выше.

Следует отметить, что хотя большая часть обсуждения, чертежей и примеров изготовления покрытых заготовок относятся к заготовкам из двух слоев, такое обсуждение не предназначено для ограничения настоящего изобретения изделиями из двух слоев. Барьерные емкости и заготовки из двух слоев по настоящему изобретению пригодны для многих использований и эффективны по стоимости из-за экономии материалов и рабочих операций. Однако в некоторых обстоятельствах и для некоторых применений могут быть желательны заготовки, состоящие из более чем двух слоев. Использование трех и более слоев позволяет инкорпорировать материалы, такие как переработанный ПЭТ, который обычно менее дорог, чем чистый ПЭТ или предпочтительные барьерные материалы. Таким образом, как часть изобретения предполагается, что все эти способы изготовления заготовок с барьерным покрытием по настоящему изобретению, которые раскрыты здесь, и все другие пригодные способы изготовления таких заготовок могут быть использованы либо поодиночке, либо в сочетании для изготовления заготовок и емкостей с барьерным покрытием и содержащих два или более слоев.

На фиг.1 изображена предпочтительная заготовка 1 без покрытия. Заготовка предпочтительно выполнена из санкционированного FDA материала, такого как чистый ПЭТ, и может иметь любую форму и размер из множества форм и размеров. Заготовка, показанная на фиг.1, относится к тому типу заготовок, который формирует бутылку для газированных напитков на 16 унций, которая требует барьера для кислорода и двуокиси углерода, но, как будет понятно специалисту, другие конфигурации заготовок могут быть использованы в зависимости от желательных конфигураций, характеристик и использования конечного изделия. Предпочтительно заготовки изготавливаются вдувным формованием, как известно из уровня техники.

На фиг.2 изображено поперечное сечение предпочтительной заготовки 1 без покрытия по фиг.1. Заготовка 1 без покрытия имеет горловую часть 2 и туловищную часть 4. Горловая часть 2 начинается от отверстия 18 внутрь заготовки и вытянута в направлении поддерживающего кольца 6 и включает его. Горловая часть 2 далее характеризуется наличием резьбы 8, которая обеспечивает средство для закрепления крышки на бутылке, изготовленной из заготовки 1. Туловищная часть 4 вытянута и имеет цилиндрическую форму, вытянутую вниз от горловой части 2 и заканчивающуюся закругленной конечной крышкой 10. Толщина 12 заготовки будет зависеть от общей длины заготовки, толщины стенок и общего размера итоговой емкости.

На фиг. 3 раскрыто поперечное сечение одного вида заготовки 20 с барьерным покрытием по настоящему изобретению. Заготовка 20 с барьерным покрытием имеет горловую часть 2 и туловищную часть 4, как и непокрытая заготовка 1 по фиг.1 и 2. Слой 22 барьерного покрытия нанесен на всю поверхность туловищной части 4, заканчиваясь снизу на поддерживающем кольце 6. Слой 22 барьерного покрытия не вытянут по горловой части 2 и не присутствует на внутренней поверхности заготовки 16, которая предпочтительно изготавливается из санкционированного FDA материала, такого как ПЭТ. Слой 22 барьерного покрытия может содержать либо единственный материал или несколько микрослоев по меньшей мере из двух материалов и изготовлен с использованием процесса ТИФ, как описано ниже. Толщина всей заготовки 26 равна толщине начальной заготовки плюс толщина 24 барьерного слоя и зависит от общего размера и желательной толщины покрытия итоговой емкости. Например, стенка донной части заготовки может иметь толщину 3,2 мм; поперечное сечение стенки горлового окончания примерно 3 мм; а наложенный барьерный материал толщиной примерно 0,3 мм.

На фиг. 4 в поперечном сечении показано предпочтительное выполнение покрытой заготовки 21. Первым отличием между покрытой заготовкой 21 и покрытой заготовкой 20 на фиг.3 является относительная толщина двух слоев в области концевой крышки 10. В покрытой заготовке 20 на фиг.3 барьерный слой обычно тоньше, чем толщина начальной заготовки по всей туловищной части заготовки. В покрытой заготовке 21, однако, слой 22 барьерного покрытия толще в точке 29 около концевой крышки 10, чем в точке 25 в стеночной части 3 и, наоборот, толщина внутреннего полиэфирного слоя больше в точке 23 в стеночной части 3, чем в точке 27 в области концевой крышки 10. Эта конструкция заготовки особенно полезна, когда барьерное покрытие нанесено на начальную заготовку в процессе переформирования для изготовления покрытой заготовки, как описано ниже, где он представляет определенные преимущества, включая то, что он связан с сокращением времени цикла формирования. Слой 22 с барьерным покрытием может быть однородным или может содержать множество микрослоев, как показано на фиг.4А.

Фиг.4А является увеличением стеночной части заготовки, показывающим изготовление слоев в выполнении заготовки по процессу вдувания при ТИФ. Слой 110 является внутренним слоем заготовки, а 112 является внешним слоем заготовки. Внутренний слой 112 содержит множество микрослоев материала, как будет делаться, когда будет использоваться система ТИФ. Не все заготовки по фиг.4 будут относиться к этому типу.

На фиг. 5 другое выполнение покрытой заготовки 31 показано в поперечном сечении. Первичная разница между покрытой заготовкой 31 и покрытыми заготовками 20 и 21 по фиг.3 и 4 соответственно заключается в том, что слой 22 барьерного покрытия расположен в горловой части 2, а также и в туловищной части 4.

Заготовки и емкости с барьерами по настоящему изобретению могут иметь слои, которые имеют широкий диапазон относительных толщин. Для настоящего описания толщина заданного слоя и всей заготовки или емкости в заданной точке или по всей емкости может выбираться для соответствия способу покрытия или конкретному конечному использованию емкости. Более того, как обсуждено выше по отношению к слою с барьерным покрытием по фиг.3, слой с барьерным покрытием в выполнениях заготовки и емкости, раскрытых здесь, может содержать единственный материал или несколько микрослоев из двух или более материалов.

После того как заготовка с барьерным покрытием, таким как изображенная на фиг, 3, подготовлена таким способом, как обсужденный в подробностях ниже, она подвергается процессу вытягиваемого выдувного формования. На фиг.6 в этом процессе заготовка 20 с барьерным покрытием помещается в форму 28 с полостью, соответствующей желательной форме емкости. Заготовка с барьерным покрытием затем нагревается и расширяется путем вытягивания и с помощью нагнетания воздуха внутрь заготовки 20 для заполнения полости внутри формы 28, создавая емкость с барьерным покрытием. Операция выдувного формования обычно ограничена туловищной частью 4 заготовки с горловой частью 2, включающей резьбу, упорное кольцо и поддерживающее кольцо, удерживающее изначальную конфигурацию, как в заготовке.

На фиг. 7 раскрыто выполнение емкости 40 с барьерным покрытием в соответствии с настоящим изобретением, такой как та, которая может быть изготовлена при выдувном формовании заготовки 20 с барьерным покрытием по фиг.3. Емкость 40 имеет горловую часть 2 и туловищную часть 4, соответствующие горловой и туловищной частям заготовки 20 с барьерным покрытием по фиг.3. Горловая часть 2 далее характеризуется наличием резьбы 8, которая обеспечивает средство закрепления крышки на емкости.

Когда емкость 40 с барьерным покрытием рассматривается в поперечном сечении, как на фиг.8, можно видеть структуру. Барьерное покрытие 42 покрывает внешнюю поверхность всей туловищной части 4 емкости 40, останавливаясь прямо под поддерживающим кольцом 6. Внешняя поверхность 50 емкости, которая изготовлена из материала, санкционированного FDA, предпочтительно ПЭТ, остается непокрытой, так что только внутренняя поверхность находится в контакте с напитками или пищевыми продуктами. В одном предпочтительном выполнении, которое используется как емкость для газированных напитков, толщина барьерного покрытия предпочтительно составляет 0,020-0,060 дюйма, более предпочтительно 0,030-0,040 дюйма, толщина слоя 46 ПЭТ предпочтительно составляет 0,080-0,160 дюйма, более предпочтительно 0,100-0,140 дюйма, и общая толщина 48 стенки емкости 40 с барьерным покрытием предпочтительно составляет 0,140-0,180 дюйма, более предпочтительно 0,150-0,170 дюйма. Предпочтительно в среднем, чтобы общая толщина 48 стенки емкости 40 имела большую часть своей толщины от внутреннего слоя ПЭТ.

Фиг. 9 показывает предпочтительный вид формы для использования со способами, которые используют переформовку. Форма содержит две половины, половину 52 полости и половину 54 оправки. Половина 52 полости содержит полость, в которой размещается непокрытая заготовка. Заготовка удерживается на месте между половиной 54 оправки, которая передает давление на верх заготовки, и выступом 58 половины 52 полости, на которой лежит поддерживающее кольцо 6. Горловая часть в заготовке, таким образом, герметично отделена от туловищной части заготовки. Внутри заготовки 58 находится оправка 96. Когда заготовка находится в форме, туловищная часть заготовки полностью окружена полым пространством 60. Заготовка, расположенная таким образом, действует как внутренняя матричная оправка в последующей инжекционной процедуре, в которой расплав переформуемого материала инжектируется через клапан 56 в полое пространство 60 для формирования покрытия. Расплав, как и непокрытая заготовка, охлаждается жидкостью, циркулирующей по каналам 55 и 57 в двух половинах формы. Предпочтительно циркуляция в каналах 55 полностью отделена от циркуляции в каналах 57.

Фиг. 10 и 11 являются схематическими изображениями части предпочтительного типа устройства для изготовления покрытых заготовок в соответствии с настоящим изобретением. Устройство является системой инжекционного формования для изготовления одной или более непокрытых заготовок и последующего покрывания новоизготовленных заготовок переинжекцией барьерного материала. Фиг. 10 и 11 показывают две половины части формы устройства, которые будут находиться напротив друг друга в формовочной машине. Штифты 94 выравнивания на фиг.11 входят в их соответствующие приемники 95 на другой половине формы.

Половина формы, показанная на фиг.11, имеет несколько пар полостей формы, причем каждая полость одинакова с полостью формы, показанной на фиг.8. Полости формы имеются двух типов: первые инжекционные полости 98 формования заготовки и вторые инжекционные полости 100 формования покрытия. Два типа полостей равны по количеству и предпочтительно установлены так, что все полости одного типа находятся на одной стороне инжекционного блока 101 при разбиении на две части прямой, проходящей между штифтами 96 выравнивания. Таким образом, каждая формовочная полость 98 заготовки находится в 180o от полости 100 покрытия заготовки.

Половина формы, показанная на фиг.10, имеет несколько оправок 96, по одной для каждой формовой полости (98 и 100). Когда две половины, которые показаны на фиг. 10 и 11, устанавливаются вместе, оправка 96 входит внутрь каждой полости и служит как форма для внутренней поверхности заготовки в формовочных полостях 98 заготовки и как устройство центровки для непокрытых заготовок в полостях 100 покрытия заготовки, заполняя то, что становится внутренним пространством заготовки после того, как она сформована. Оправки укреплены на поворотной площадке 102, которая вращается на 180o вокруг своего центра так, что оправка, изначально расположенная над полостью 98 формования заготовок, будет после вращения расположена над полостью 100 покрытия заготовок и наоборот. Как описано с большими подробностями ниже, такой тип установки позволяет заготовкам быть сформованными и затем покрытыми в двухступенчатом процессе с использованием одного оборудования.

Следует отметить, что чертежи на фиг.10 и 11 являются всего лишь иллюстрациями. Например, эти чертежи показывают устройство с тремя полостями 98 формования и тремя полостями 100 покрытия (устройство 3/3 полости). Однако устройства могут иметь любое количество полостей, пока имеются равные количества полостей формования и покрытия, например, 12/12, 24/24, 48/48 и т.п. Полости могут быть упорядочены любым пригодным образом, что может быть определено специалистом. Эти и другие еще меньшие изменения рассматриваются как часть изобретения.

На фиг. 12 показано схематическое изображение устройства, которое может быть использовано для изготовления потока расплава, состоящего из множества микрослоев или тонких слоев в процессе тонкослойного инжекционного формования (ТИФ), как будет подробно описано ниже.

Две половины формы, показанные на фиг.13 и 14, показывают выполнение формы устройства, имеющего 48/48 полостей, как обсуждено для фиг.10 и 11.

На фиг. 15 показан вид в перспективе формы того вида, который используется для процесса переформовки (инжектирование поверх инжектирования), в котором оправки 96 частично расположены внутри полостей 98 и 100. Стрелки показывают движение подвижной половины формы, на которой лежат оправки 96, когда форма закрыта.

Фиг. 16 показывает вид в перспективе формы того вида, который используется в процессе переформовки, где оправки 96 полностью выдвинуты из полостей 98 и 100. Стрелки показывают, что поворотная площадка 102 вращается на 180o для перемещения оправок 96 от одной полости к другой. Также показаны схемы, изображающие средство охлаждения для половин формы. На неподвижной половине охлаждение полости 106 формования заготовки отдельно от охлаждения полости 108 покрытия заготовки. Оба этих процесса отделены от охлаждения для оправок 104 в подвижной половине.

На фиг.17 показана предпочтительная трехслойная заготовка по настоящему изобретению. Это выполнение покрытой заготовки предпочтительно изготовлено путем нанесения двух покрывающих слоев 80 и 82 на такую заготовку, как показано на фиг.1.

Предпочтительные барьерные материалы в соответствии с настоящим изобретением показывают некоторые физические характеристики, которые дают бутылкам и изделиям с барьерным покрытием по настоящему изобретению возможность противостоять обработке и физическим усилиям тем же образом или лучше, чем непокрытые изделия из ПЭТ, в дополнение к изготовлению изделий, которые внешне привлекательны и имеют великолепные барьерные свойства.

Сцепление является объединением или склеиванием вместе двух поверхностей. Действительное взаимное сцепление является феноменом, который проявляется на микроскопическом уровне. Он основан на молекулярных взаимодействиях и зависит от химических связей, ван-дер-ваальсовых сил и других межмолекулярных сил притяжения на молекулярном уровне.

Хорошее сцепление между барьерным слоем и слоем ПЭТ особенно важно, когда изделие представляет собой барьерную бутылку, изготовленную путем выдувного формования заготовки. Если материалы сцепляются хорошо, они будут действовать как один блок, когда они подвергаются процессу выдувного формования, а также подвергаются усилиям, когда существуют в форме емкости. Когда сцепление слабое, отслаивание появится либо через некоторое время, либо под физическим усилием, таким как сжатие емкости или стеснение емкостей при транспортировке. Отслаивание не только непривлекательно с коммерческой точки зрения, это может быть показателем отсутствия структурной цельности емкости. Более того, хорошее сцепление означает, что слои будут находиться в близком контакте, когда емкость расширяется во время процесса формования, и будут двигаться как один блок. Когда два материала действуют таким образом, меньше всего можно ожидать, что существуют пустоты в покрытии, тем самым позволяя наносить более тонкое покрытие. Барьерные материалы по настоящему изобретению предпочтительно достаточно сцепляются с ПЭТ для того, чтобы барьерный слой не смог легко отделиться от слоя ПЭТ при температуре 22oС.

Таким образом, в части прямого сцепления барьерного слоя с ПЭТ настоящее изобретение отличается от раскрытого Farha в патенте США 5472753. У Farha не раскрыто и не сделано предложения о том, что термопластик фенокси-типа может или должен быть прикреплен прямо к ПЭТ без смешивания с сополимером или использования сополимера как крепящего слоя или что сополимер сам по себе мог бы использоваться как барьерный материал.

Температура стеклования (Тс) определяется как температура, при которой некристаллизуемый полимер претерпевает преобразование из состояния мягкой резины в состояние твердого эластичного полимерного стекла. В диапазоне температур, которые выше его Тс, материал станет достаточно мягким, чтобы позволить ему сразу течь, когда он подвергается внешней силе или давлению, но еще не таким мягким, что его вязкость будет так низка, что он будет действовать больше как жидкость, чем как податливый твердый материал. Диапазон температуры выше Тс является предпочтительным диапазоном температуры для выполнения процесса выдувного формования, так как материал достаточно мягок, чтобы течь под силой воздуха, вдуваемого в заготовку, и чтобы занять всю форму, но не настолько мягок, что он ломается или становится неровным по текстуре. Таким образом, когда материалы имеют одинаковые температуры стеклования, они будут иметь одинаковые диапазоны температур выдувания, что позволяет материалам быть обработанными вместе без того, чтобы жертвовать качеством какого-либо из материалов.

В процессе выдувного формования для производства бутылки из заготовки, как известно из уровня техники, заготовка нагревается до температуры, которая немного выше, чем Тс материала заготовки, так что когда внутрь заготовки нагнетается воздух, она будет способна течь, чтобы занять форму, в которой она размещена. Если заготовка не нагрета достаточно и используется температура ниже, чем Тс, то материалу заготовки будет очень сложно течь должным образом, и он, вероятно, сломается, потрескается или не будет растягиваться, чтобы занять форму. Напротив, если заготовка нагрета до температуры, которая слишком превышает Тс, материал станет настолько мягким, что он не сможет удержать свою форму и будет обрабатываться не должным образом.

Если материал барьерного покрытия имеет Тс, одинаковую с Тс ПЭТ, он будет иметь диапазон температуры выдувания, одинаковый с ПЭТ. Таким образом, если заготовка из ПЭТ покрыта таким барьерным материалом, то температура выдувания может быть выбрана так, чтобы позволить обоим материалам обрабатываться внутри их предпочтительных диапазонов температур выдувания. Если барьерное покрытие должно иметь Тс, отличающийся от ПЭТ, то будет сложно, если не невозможно, выбрать температуру выдувания, пригодную для обоих материалов. Когда материалы барьерного покрытия имеют Тс, одинаковую с ПЭТ, покрытая заготовка ведет себя в течение выдувного формования так, как если бы она была изготовлена из одного материала, вытягиваясь плавно и создавая внешне привлекательную емкость с ровной толщиной и однородным покрытием барьерного материала там, где он нанесен.

Температура стеклования ПЭТ появляется в диапазоне 75-85oС в зависимости от того, как ПЭТ был обработан ранее. Тс для предпочтительных барьерных материалов по настоящему изобретению предпочтительно 55-140oС, более предпочтительно 90-110oС.

Другим фактором, который имеет влияние на качество барьерных заготовок во время выдувного формирования, является состояние материала. Предпочтительные барьерные материалы по настоящему изобретению скорее аморфные, чем кристаллизованные. Это из-за того, что материалам в аморфном состоянии легче сформироваться в бутылки и емкости с помощью процесса выдувного формования, чем материалам в кристаллическом состоянии. ПЭТ может существовать как в кристаллическом, так и в аморфном виде. Однако в настоящем изобретении крайне предпочтительно, чтобы ПЭТ существовал в аморфном виде в целях того, чтобы помимо прочего помогать в процессе выдувного формования. Изделие из ПЭТ, сформированное из расплава ПЭТ, может быть доведено до аморфной формы путем охлаждения расплава на высокой скорости, достаточно быстрой для того, чтобы остановить процесс кристаллизации и оставить аморфное состояние.

Внутренняя вязкость и индекс расплава являются двумя свойствами, которые относятся к молекулярному весу полимеров. Эти свойства показывают, как материалы будут действовать при различных условиях обработки, таких как процессы вдувного формования и выдувного формования.

Барьерные материалы для использования в изделиях и способах по настоящему изобретению имеют внутреннюю вязкость предпочтительно 0, 70-0,90 дл/г, более предпочтительно 0,74-0,87 дл/г, наиболее предпочтительно 0, 84-0,85 дл/г и индекс расплава предпочтительно 5-30, более предпочтительно 7-12, наиболее предпочтительно 10.

Барьерные материалы по настоящему изобретению предпочтительно имеют прочность на растяжение и сопротивление ползучести, одинаковые с ПЭТ. Одинаковость этих физических свойств позволяет барьерному покрытию действовать лучше, чем просто барьер для газа. Барьерное покрытие с физическими свойствами, одинаковыми с ПЭТ, действует как структурная составляющая емкости, что позволяет барьерному материалу заменить часть полиэтилентерефталата в емкости без того, чтобы жертвовать качеством емкости. Замещение ПЭТ позволяет итоговым емкостям с барьерным покрытием иметь физическое качество и характеристики, одинаковые с их непокрытыми частями без значительного изменения в весе и размере. Это также позволяет оплачивать любую дополнительную стоимость от добавления барьерного материала за счет уменьшения стоимости всей емкости, отнесенной к ПЭТ.

Одинаковость внутренней вязкости у ПЭТ и материалов барьерного покрытия помогают емкости иметь структурную целостность. Это особенно важно, если часть ПЭТ замещается барьерным материалом. Бутылки и емкости с барьерным покрытием по настоящему изобретению способны противостоять тем же физическим силам, что и непокрытые емкости, что позволяет, например, перевозить емкости с барьерным покрытием и обращаться с ними, как это принято для непокрытых емкостей из ПЭТ. Если материал барьерного покрытия имел бы прочность на разрыв существенно ниже, чем у ПЭТ, емкость, у которой часть ПЭТ замещена барьерным материалом, вероятно, не смогла бы противостоять тем же силам, что и непокрытая емкость.

Одинаковость в сопротивлении ползучести между ПЭТ и материалами барьерного покрытия помогает емкости поддерживать ее форму. Сопротивление ползучести относится к способности материала сопротивляться изменению в ответ на приложенное усилие. Например, бутылка, которая содержит газированную жидкость, должна быть способна сопротивляться давлению растворенного газа, толкающего наружу, и поддерживать свою начальную форму. Если материал барьерного покрытия имел существенно более низкое сопротивление ползучести, чем ПЭТ в емкости, то итоговая емкость, вероятно, деформировалась бы со временем, сокращая срок годности продукта.

Для применений, где важна оптическая чистота, предпочтительные барьерные материалы имеют показатель преломления, равный аналогичному показателю у ПЭТ.

Когда коэффициенты преломления ПЭТ и материала барьерного покрытия одинаковы, заготовки и, вероятно, что более важно, выдутые их них изделия оптически чисты и, таким образом, внешне привлекательны для использования в качестве емкости для напитков, где чистота бутылок часто желательна. Однако, если два материала имеют существенно различающиеся коэффициенты преломления, когда они помещены в контакте друг с другом, итоговое сочетание будет иметь визуальные искажения и может быть замутненным или непрозрачным в зависимости от степени различия в коэффициентах преломления материалов.

Полиэтилентерефталат имеет показатель преломления для видимого света в диапазоне от 1,40 до 1,75 в зависимости от физической конфигурации. В случае изготовления в виде заготовок показатель преломления предпочтительно находится в диапазоне от 1,55 до 1,75, более предпочтительно в диапазоне 1,55-1,65. После того как из заготовки была изготовлена бутылка, стенки конечного продукта, которые могут быть охарактеризованы как ориентированная по двум осям пленка, поскольку это предмет одновременно для окружного и осевого напряжений в операции выдувного формования, полиэтилентерефталат обычно показывает показатель преломления в диапазоне 1,40-1,75, обычно 1,55-1,75 в зависимости от коэффициента растяжения, вовлеченного в операцию выдувного формования. Для относительно низкого коэффициента растяжения, примерно 6:1, показатель преломления будет близок к нижнему пределу, тогда как для высоких коэффициентов растяжения, примерно 10:1, показатель преломления будет близок к верхнему пределу вышеупомянутого диапазона. Будет понятно, что коэффициенты растяжения, на которые здесь сделаны ссылки, являются двуосными коэффициентами растяжения, полученными из коэффициента окружного растяжения и коэффициента осевого растяжения и включают их произведение. Например, в операции выдувного формования, в которой конечная заготовка увеличивается в 2,5 раза в осевом направлении и в 3,5 раза в диаметре, коэффициент растяжения будет около 8,75 (2,5х3,5).

При использовании обозначения ni для обозначения показателя преломления ПЭТ и n0 для обозначения показателя преломления для барьерного материала, отношение между значениями ni и n0 предпочтительно составляет 0,8-1,3, более предпочтительно 1,0-1, 2, наиболее предпочтительно 1,0-1,1. Как будет понятно специалистам, для отношения ni/n0=1 искажение из-за показателя преломления будет минимальным, поскольку два коэффициента идентичны.

Если же, однако, это отношение постепенно отличается от единицы, то искажение увеличивается постепенно.

Предпочтительными материалами барьерного покрытия для

использования в изделиях и способах по

настоящему изобретению являются термопластические материалы фенокси-типа и сополимеры терефталевой кислоты и изофталевой кислоты и по меньшей мере одного диола

(сополимерные барьерные материалы).

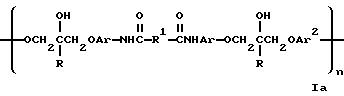

Предпочтительно термопластики фенокси-типа, используемые в качестве барьерных материалов в настоящем изобретении, относятся к одному из следующих типов:

(1) гидроксифункциональные

поли(амидные эфиры) с повторяющимися блоками, представленные любой из формул Ia, Ib или Iс

или

(2) поли(гидроксиамидные эфиры) с повторяющимися блоками, представленные независимо любой одной из формул IIа, IIb или IIc

или

(3) амид- и гидроксиметилфункционализированные полиэфиры с повторяющимися блоками, представленные формулой III

(4) гидроксифункциональные полиэфиры с повторяющимися блоками, представленные формулой IV

(5) гидроксифункциональные поли(эфир сульфонамиды) с повторяющимися блоками, представленные формулами Va или Vb:

(6)поли(гидроксисложные и простые эфиры) с повторяющимися блоками, представленные формулой VI

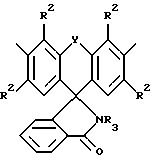

(7) гидроксифеноксиэфирполимеры с повторяющимися блоками, представленные формулой VII

и (8) поли(гидроксиаминоэфиры) с повторяющимися блоками, представленные формулой VIII

где каждый Аr отдельно представляет двухвалентную ароматическую половину, замещенную двухвалентную ароматическую долю или гетероароматическую долю или сочетание различных двухвалентных ароматических долей, замещенных ароматических долей или гетероароматических долей; R является отдельным кислородом или одновалентной гидрокарбиловой долей; каждый Аr1 является двухвалентной ароматической долей или сочетанием двухвалентных ароматических долей, несущих амидные или гидроксиметильные группы; каждый Ar2 такой же как Аr или отличается от Аr и отдельно является двухвалентной ароматической долей, замещенной двухвалентной ароматической долей или гетероароматической долей или сочетанием различных двухвалентных ароматических долей, замещенных ароматических долей или гетероароматических долей, R1 является отдельно преобладающе гидрокарбиленовой долей, такой как двухвалентная ароматическая доля, замещенная двухвалентная ароматическая доля, двухвалентная гетероароматическая доля, двухвалентная алкиленовая доля, двухвалентная замещенная алкиленовая доля или двухвалентная гетероалкиленовая доля или сочетание таких долей; R2 является отдельно одновалентной гидрокарбиловой долей; А является аминовой долей или сочетанием различных аминных долей; Х является амином, арилендиокси-, арилендисульфонамид- или арилендикарбокси- долей или сочетанием таких долей; а Аr3 является "кардо" долей, представленной одной из формул

где Y является nil, ковалентной связью или связывающей группой, причем пригодные связывающие группы включают, например, атом кислорода, атом серы, атом карбонила, группу сульфонила или группу метилена или аналогичное связывание; n=10-1000, целое число, х=0,01-1,0 и у=0-0,5.

Термин "преобладающе гидрокарбилен" означает двухвалентный радикал, который является преобладающе углеводородом, но который выборочно содержит небольшое количество гетероатомной доли, такой как кислород, сера, имино, сульфонил и т.п.

Гидроксифункциональные поли(амид эфиры), представленные формулой I, предпочтительно приготавливаются путем контакта N,N'-bis (гидроксифениламидо)алкан или арен с диглицидилэфиром, как описано в патентах США 5089588 и 5143998.

Поли(гидроксиамидэфиры), представленные формулой II, приготовлены путем контакта N,N'-bis (3-гидроксифенил) адипамида или N,N'-bis (3-гидроксифенил) глютарамида с эпихалогидрином, как описано в патенте США 5134218.

Амидо- и гидроксиметилфункционализированные полиэфиры, представленные формулой III, могут быть приготовлены, например, путем реагирования диглицидилэфиров, таких как диглицидилэфир бисфенола А, с дигидрифенолами, имеющими висящие амидо, N-замещенные амидо- и/или гидроксиалкиловые доли, такие как 2,2-бис(4-гидроксифенил)ацетамид и 3,5-дигидроксибензамид. Эти полимеры и их приготовление описаны в патентах США 5115075 и 5218075.

Гидроксифункциональные полиэфиры, представленные формулой IV, могут быть приготовлены, например, путем разрешения каждому из диглицидилэфиров или их сочетанию вступать в реакцию с дигидрофенолом или сочетанием дигидрофенолов, используя способ, описанный в патенте США 5164472. Альтернативно гидроксифункциональные полиэфиры получаются путем разрешения дигидрофенолу или сочетанию дигидрофенолов реагировать с эпигалогидрином с помощью способа, описанного в Reinking, Barnabeo and Hale in the Journal of Applied Polymer Science, Vol. 7, p. 2135 (1963).

Гидроксифункциональные поли(эфирсульфонамиды), представленные формулой V, приготавливаются, например, путем полимеризации N,N'-диакила или N,N'-диарилдисульфонамида с диглицидилэфиром, как описано в патенте США 5149768.

Поли(гидрокси сложные и простые эфиры), представленные формулой VI, приготавливаются путем реагирования диглицидилэфиров алифатических или ароматических диацидов, таких как диглицидилтерефталат, или диглицидилэфиров дигидрофенолов с алифатическими диацидами, такими как адипиковая кислота и изофталевая кислота. Эти полиэфиры описаны в патенте США 5171820.

Полимеры гидроксифеноксиэфира, представленные формулой VII, приготавливаются, например, путем контактирования по меньшей мере одного динуклеофили-мономера по меньшей мере с одним диглицидилэфиром кардобисфенола, такого как 9,9-бис(4-гидроксифенил)фторен, фенолфталеин или замещенный кардобисфенол, такой как замещенный бис(гидроксифенил)фторен, замещенный фенолфталеин или замещенный фенолфталимидин при условиях, достаточных, чтобы заставить нуклеофилидоли динуклеофили-мономера вступать в реакцию с эпоксидолями для формирования основной цепи полимера, содержащей висящие гидроксидоли и эфирные, имино-, амино- сульфонамидо- или эфирные связи. Эти гидроксифеноксиэфирные полимеры описаны в патенте США 5184373.

Поли(гидроксиамино)эфиры (ПГАЕ или полиэфирамины), представленные формулой VIII, приготавливаются путем контактирования одного или более диглицидилэфира дигидриофенола с амином, имеющим два аминовых кислорода при условиях, достаточных, чтобы заставить аминовые доли вступать в реакцию с эпоксидолями для формирования основной цепи полимера, содержащей аминовые связи, эфирные связи и висящие гидроксидоли. Эти составляющие описаны в патенте США 5275853.

Термопластики фенокси-типа по формулам I-VIII могут быть получены от фирмы Dow Chemical Company (Мидленд, штат Мичиган, США).

Термопластики фенокси-типа, коммерчески доступные от фирмы Phenoxi Associates, Inc., пригодны для использования в настоящем изобретении. Эти гидроксифеноксиэфирные полимеры являются продуктами реакции конденсации дигидрополинуклеарного фенола, такого как бисфенол А, и эпигалогидрина, и имеют повторяющиеся блоки, представленные в формуле IV, где Аr является изопропилендифенилен долей. Способ приготовления этого описан в патенте США 3305528, полностью включенном сюда посредством ссылки.

Наиболее предпочтительными термопластиками фенокси-типа являются поли(гидроаминоэфиры) ("ПГАЭ"), представленные формулой VIII. Примером является продаваемый фирмой Dow Chemical Company XU 19040.00L.

Примеры предпочтительных сополимерных барьерных материалов и способ их подготовки описаны в патенте США 4578295, выданном Jabarin. Они в общем случае приготавливаются путем нагревания смеси по меньшей мере одного реагента, выбранного из изофталевой кислоты, терефталевой кислоты и их С1 и С4 алкилэфиров с 1,3 бис(2-гидроксиэтокси)бензолом и этиленгликолем. Выборочно смесь может далее содержать один или более эфирформирующих дигидроксиуглеводородов и/или бис(4--β-гидроксиэтоксифенил)сульфонов.

Наиболее предпочтительными сополимерными барьерными материалами являются те, которые изготовлены из смесей, содержащих как терефталевую кислоту, так и изофталевую кислоту. Особенно предпочтительный сополимерный барьерный материал доступен как В-010 от фирмы Mitsui Petrochemical Ind. Ltd. (Япония).

Приготовление

полиэфиров

Полиэфиры и способы их приготовления (включая специальные мономеры, используемые в их формировании, их пропорции, температуры

полимеризации, катализаторы и другие условия) хорошо

известны в уровне техники, и ссылки на них даются здесь в целях настоящего изобретения. Для целей иллюстрации, но никак не ограничения ссылки

конкретно делаются на с. 1-62 тома 12 Энциклопедии

полимерной науки и инженерии, издания 1988 года (Encyclopedia of Polymer Science and Engineering, 1988 revision, John Wiley & Sons).

Обычно полиэфиры получают из реакции ди- или поликарбоксилкислоты с ди- или полигидриспиртом. Пригодные ди- или поликарбоксилкислоты включают поликарбоксилкислоты и эфиры и ангидриды таких кислот и их смесь. Представительные карбоксилкислоты включают фталиковую, изофталевую, адипиацелаиковую, терефталевую, оксаликовую, малониковую, сукциниковую, глютариковую, себацикную и т. п. Предпочтительны дикарбоксил составляющие. Терефталевая кислота является наиболее широко используемой и предпочтительной при приготовлении полиэфирных пленок. α,β-Ненасыщенные ди- и поликарбоксил кислоты (включая эфиры или ангидриды таких кислот и их смесей) могут быть использованы как частичное замещение насыщенным карбоксил составляющим. Представительные α,β -ненасыщенные ди- и поликарбоксил кислоты включают малеиковую, фумариковую, аконитиковую, итакониковую, месакониковую, цитракониковую, монохлормалеиковую и т.п.

Обычные ди- и полигидриспирты, используемые для приготовления полиэфира, являются теми спиртами, которые имеют по меньшей мере две гидроксигруппы, хотя могут быть использованы малые количества спирта, имеющего больше или меньше гидроксигрупп. Предпочтительны дигидроксиспирты. Дигидроксиспирты обычно используются для приготовления полиэфиров, включая диэтиленгликоль; дипропиленгликоль; этиленгликоль; 1, 2-пропиленгликоль; 1,4-бутанедиол; 1,4-пентанедиол; 1, 5-гексанедиол; 1,4-циклогександиметанол и т.п. с 1,2-пропиленгликолем как предпочтительным. Смеси спиртов также могут использоваться. Ди- или полигидриспиртовая составляющая полиэфира обычно стехиометричны или слегка излишни по отношению к кислоте. Излишек ди- или полигидриспирта очень редко будет превышать 20-25 мол.% и обычно находится в пределах 2-10 мол.%.

Полиэфир обычно приготавливается путем нагревания смеси ди- или полигидриспирта с ди- или поликарбоксилсоставляющей в их должных молярных отношениях при повышенных температурах, обычно между 100 и 250oС, в течение протяженных периодов времени, обычно в диапазоне 5-15 ч. Ингибиторы полимеризации, такие как t-бутилкатехол, могут быть успешно использованы.

ПЭТ, предпочтительный полиэфир, может быть куплен, среди прочих, у фирмы Dow Chemical Company ("Мидленд, Мичиган) и фирмы Allied Signal Inc. (Батон-Руж, Луизиана).

Материалы для усиления барьерных свойств

смол барьеров

Барьерные материалы, раскрытые выше, могут быть использованы в сочетании с другими материалами, которые усиливают

барьерные свойства. Говоря в общем случае, одной причиной для

диффузии газов через материал является существование разрывов или отверстий в материале на молекулярном уровне, через которые могут

проходить молекулы газа. Наличие межмолекулярных сил в материале,

таких как связь кислорода, допускает межцепочечные связи в матрице, которая закрывает эти разрывы и предотвращает диффузию газов.

Также можно увеличить способность быть барьером для газа хороших

барьерных материалов добавлением дополнительной молекулы или вещества, которое берет преимущества таких межмолекулярных связей и

действует как мостик между полимерными цепочками в матрице, тем самым

помогая закрыть отверстия в матрице и сократить диффузию газа.

Производные ресорцинола (m-дигидроксибензол) при вступлении в реакцию с другими мономерами при изготовлении ПГАЭ, ПЭТ и сополимерных барьерных материалов и других барьерных материалов будут в общем случае приводить к материалу, который имеет более хорошие барьерные свойства, чем тот же материал, если он не содержит производной ресорцинола. Например, ресорцинол диглицидилэфир может быть использован в ПГАЭ, и гидроксиэтилэфир ресорцинол может быть использован в ПЭТ и других полиэфирах и сополимерных барьерных материалах.

Одной мерой эффективности барьера является его влияние на срок годности материала. Срок годности газированного безалкогольного напитка в ПЭТ бутылке без барьера на 32 унции составляет примерно 12-16 недель. Срок годности определяется как период времени, за который меньше 85% первоначальной двуокиси углерода остается в бутылке. Было обнаружено, что бутылки, покрытые ПГАЭ с использованием способа инжекции по инжекции, описанного ниже, имеют срок годности в 2-3 раза больше, чем при одном ПЭТ. Если, однако, используется ПГАЭ с ресорцинол диглицидилэфиром, срок годности может быть увеличен до 4-5 раз по сравнению с одним ПЭТ.

Другим путем усиления барьерных характеристик материала является добавление вещества, которое "затыкает" отверстия в полимерной матрице и тем самым предотвращает прохождение газов через матрицу. Альтернативно вещество может помогать в создании более сложного пути для молекул газа при их проникновении через материал. Одно такое вещество, на которое здесь сделаны ссылки как на термин "наночастицы" или "нано-частичный материал", является мелкими частицами материалов, которые усиливают барьерные свойства материала путем создания более трудного пути для перемещающихся кислорода и двуокиси углерода. Одним предпочтительным типом нано-частичного материала является микро-частичный основанный на глине продукт, доступный от фирмы Southern Clay Products.

Способы приготовления изделий с

барьерными покрытиями

Когда выбран материал барьерного покрытия, покрытая заготовка должна быть

изготовлена тем образом, который обеспечивает сцепление между двумя материалами. В общем

случае сцепление между материалами барьерного покрытия и ПЭТ увеличивается по мере того как увеличивается

температура поверхности ПЭТ. Следовательно, предпочтительно выполнять покрытие на нагретых

заготовках, хотя предпочтительные барьерные материалы по настоящему изобретению будут сцепляться с ПЭТ при

комнатной температуре.

1. Покрытие погружением

Один

предпочтительный способ изготовления покрытой ПЭТ заготовки в соответствии с настоящим изобретением заключается в покрытии

заготовки из ПЭТ погружением в ванну смолосодержащего раствора. Погружение

заготовок в ванну смолосодержащего раствора может быть проведено вручную путем использования поддерживающей рамы или т.п.,

или может быть выполнено полностью автоматическим процессом, который может

включать процесс выдувного формования в конце.

Ванна содержит раствор, приготовленный из одного или более растворителей, в которых смола барьерного материала растворена и/или взвешена. Термин "раствор", как использовано здесь, относится к конечному результату смешивания растворителя/ей и смолы независимо от того, является ли полученное сочетание раствором, взвесью или каким-либо сочетанием. Смола может быть использована в любом виде, но как и для большей части всех материалов более мелкие детали проходят в раствор быстрее, чем крупные. Если барьерный материал не очень растворим в данном растворителе, добавление смолы как порошка поможет создать более однородную взвесь. Может быть использовано множество растворителей, равно как и системы растворителей, выполненные из сочетания растворителей. Предпочтительные растворители включают диметилформамид (ДМФ), этанол, тетрагидрофуран (ТГФ), метиленхлорид, воду, ацетон, бензол, толуол, Дованол DPM, Дованол РРН и Дованол РМ и их смеси друг с другом. Факторы, которые влияют на выбор растворителя или системы растворителя, включают полярность, реакционную способность, растворимость, точку кипения, давление пара и воспламеняемость. Раствор для покрытия погружением по настоящему изобретению предпочтительно содержит 10-60% смолы по весу, более предпочтительно 20-50% смолы по весу, наиболее предпочтительно 30-40% смолы по весу. Температура раствора в ванне предпочтительно 0-100o, более предпочтительно 25-50oС.

Процесс покрытия погружением начинается с получения заготовок из ПЭТ. Заготовки могут быть выполнены инжектированием расплава ПЭТ в форму в виде заготовки. Форма охлаждается предпочтительно со скоростью, которая позволяет расплавленному ПЭТ быстро охладиться в достаточной степени для того, чтобы получить аморфное состояние, а не кристаллическое. Процессы для изготовления заготовок ПЭТ путем инжекционого формования обычно хорошо известны в уровне техники. Поверхность заготовки предпочтительно свободна от любых масел, поверхностно-активных веществ, агентов удержания формы или т.п., так что материал барьерного покрытия может сцепляться прямо с ПЭТ.

ПЭТ заготовки затем погружаются в раствор в ванной. На фиг.2 заготовка предпочтительно погружается до тех пор, пока по меньшей мере вся туловищная часть 4 заготовки затапливается в ванной до глубины прямо по поддерживающему кольцу 6. Заготовка остается затопленной в ванной предпочтительно 1-30 с, более предпочтительно 2-5 с. Заготовка затем удаляется из ванной и высушивается до тех пор, пока на заготовке не останется растворителя. Высушивание может быть выполнено любым из таких способов, как высушивание воздухом или помещение заготовок в вакуум и/или в нагретую атмосферу, такую как печь. Выбор способа может зависеть от выбранного раствора и скорости, с которой желательно проводить высушивание. Дополнительные операции погружения и высушивания могут быть выполнены для создания дополнительных слоев, если желательно. Предпочтительно дальнейшая обработка, такая как выдувное формование, выполняется после того, как заготовка высушена.

Заготовки с барьерным покрытием, полученные путем погружения, предпочтительно представляют тот тип, который показан на фиг.3. Барьерное покрытие 22 расположено на туловищной части 4 заготовки и не покрывает горловую часть 2. Внутренняя поверхность покрытой заготовки 16 предпочтительно не покрыта барьерным материалом. Толщина барьерного покрытия предпочтительно от 0,01 до 3 мм, более предпочтительно 0,1-1,0 мм.

ПРИМЕР 1. Образец смолы термопластика фенокси-типа, точнее, ПГАЭ, доступный от фирмы Dow Chemical Company под названием XU 19040.00L, был получен в виде небольших таблеток. Эти таблетки были растворены в диметилформамиде при концентрации 40% по весу. Восемь одинаковых чистых ПЭТ заготовок по 17,5 г того типа, которые используются для изготовления бутылки для газированных напитков на 16 унций, были помещены в захват и погружены в ванну, содержащую раствор смолы/DMF, который находился при комнатной температуре (примерно 21-23oС). После 5 с заготовки были удалены из ванны и высушены в течение 8 ч в печи, установленной на 75oС.

Перед покрытием погружением заготовки весят в среднем 17,5 г. После покрытия погружением заготовки весят в среднем 18,0 г, имея еще 0,5 г смолы, нанесенной процессом на них.

2. Покрытие распылением.

Другой способ выполнения покрытых изделий из ПЭТ в соответствии с настоящим изобретением - это покрытие распылением. В этом способе на заготовки из ПЭТ распыляется раствор смолы барьера, растворенной или взвешенной в растворителе. Распыление по заготовкам может быть выполнено вручную или путем использования устройства, которое обеспечивает распыление и обработку после распыления в одном устройстве.

Раствор, который распыляется на заготовки, содержит один или более растворителей, в которых смола барьерного материала растворена и/или взвешена. Может быть использовано множество растворителей, равно как системы растворителей, выполненные из сочетаний растворителей. Предпочтительные растворители включают диметилформамид (ДМФ), этанол, тетрагидрофуран (ТГФ), метиленхлорид, вода, ацетон, бензол, толуол, Дованол DPM, Дованол РРН и Дованол РМ и их смеси друг с другом. Выбор того, что именно используется как растворитель или система растворителя, может зависеть от многих факторов, таких как полярность, реакционная способность, растворимость, точка кипения, давление пара и воспламеняемость, что может быть определено специалистом. Растворы предпочтительно содержат 5-50% смолы по весу, более предпочтительно 30-40% смолы по весу.

Один предпочтительный способ покрытия заготовок ПЭТ распылением основан на использовании устройства, которое описано в патенте США 4538542, выданном на имя Kennon et al. (полностью включено сюда посредством этой ссылки) и продаваемым фирмой Nordson Corporation (Амхерст, Огайо). Это устройство содержит камеру распыляемого покрытия, камеру высушивания и конвейер для перемещения заготовок между двумя камерами. Устройство может далее содержать систему восстановления перераспыления.

Процесс покрытия распылением начинается с получения заготовок, которые предпочтительно сделаны способом инжекционного формования, как обсуждено выше. Горловая часть каждой заготовки зажата крепежным средством и установлена на конвейере. Заготовки равномерно разнесены друг от друга. Заготовки, таким образом, доставляются в камеру покрытия распылением, где они проходят очень близко с рядами распыляющих форсунок, предпочтительно безвоздушных распылительных форсунок. Растворитель, содержащий смолу барьера, распыляется через эти форсунки так, что воздействует на внешнюю поверхность каждой заготовки, когда та проходит через камеру, оставляя каждую заготовку покрытой слоем мокрого покрытия. Чтобы содействовать сцеплению барьерного материала и помочь ускорить выпаривание растворителя, заготовки могут быть заранее нагреты способами, известными для специалистов, до того как они войдут в камеру покрытия распылением.

Конвейер затем перемещает заготовки из камеры покрытия распылением в камеру высушивания. Камера высушивания может содержать печь, набор ламп или другой источник тепловой энергии, который обеспечит камеру температурой, достаточно теплой для помощи в выводе растворителя в камере мокрого покрытия, но не настолько сильной, чтобы вызвать искажения в форме самой заготовки. Когда заготовка проходит через камеру высушивания, растворитель выпаривается, оставляя на заготовках барьерное покрытие.

3. Распыление пламенем

Другим предпочтительным способом изготовления покрытой заготовки из

ПЭТ в соответствии с настоящим изобретением является распыление пламенем

на заготовку из ПЭТ порошкообразной смолы материала барьерного покрытия.

Для процесса распыления пламенем смола барьерного материала используется как порошок, который предпочтительно имеет 60-150 меш, более предпочтительно 80-120 меш. Может быть использовано обычное устройство распыления пламенем, знакомое специалистам, такое как Unispray Jet Gun от фирмы Thermal Polymer Systems (Энглтон, Техас). Использование других таких коммерчески доступных устройств или других обычных или измененных устройств рассматривается как часть настоящего изобретения.

Процесс покрытия распылением пламенем начинается с получения заготовок из ПЭТ, которые предпочтительно выполнены процессом инжекционного формования, как описано выше. Поверхность заготовки предпочтительно свободна от любых масел, поверхностно-активных веществ, воды, агентов удержания формы или т.п., так что материал барьерного покрытия может сцепляться прямо с ПЭТ. Заготовки заранее нагреваются предпочтительно до 50-100oС, более предпочтительно до 65-75oС, а затем порошкообразная смола барьера подается с использованием устройства распыления пламени. Количество нанесенной смолы и, следовательно, толщина барьерного покрытия определяется количеством времени, которое заготовка остается в пламени. Когда желательное количество смолы нанесено, заготовка удаляется из пламени. Покрытая заготовка может быть затем сформована выдуванием для формирования бутылки.

Заготовки с барьерным покрытием, полученные распылением пламенем, предпочтительно представляют тот тип, который показан на фиг.3 и 5. Внутренняя поверхность покрытой заготовки 16 не покрыта, так что любой пищевой продукт или напиток, помещенный в емкость, выдутую из этой заготовки, будет находиться в контакте только с чистым ПЭТ. Толщина барьерного покрытия 24 предпочтительно равна 0,01-5,0 мм, более предпочтительно 0,5-2,0 мм.

ПРИМЕР 2. Образец смолы термопластика фенокси-типа, конкретнее поли(гидроксиаминоэфир), доступный от фирмы Dow Chemical Company под названием XU 19040.00L, был получен в виде небольших таблеток. Таблетки были истолчены в порошок и просеяны с использованием грохота на 100 меш в соответствии со стандартными процессами, известными в уровне техники, для селективного получения порошка на 120-180 меш. Три чистых заготовки, изготовленных из чистого ПЭТ того типа, которые используются для изготовления бутылки на 68 унций, весящие примерно по 48 г, были нагреты до 100oС и затем напылены пламенем с использованием Unispray Jet Gun. Заготовки были удалены из пламени в различное время для того, чтобы получить барьерные покрытия разной толщины. Заготовка, оставшаяся в пламени на 5 с, была покрыта 4, 5 г смолы, заготовка, оставшаяся в пламени на 8 с, получила 8,6 г, а заготовка, оставшаяся в пламени на 10 с, была покрыта 11,5 г смолы.

4. Погружение в ожиженное ложе

Другим

способом изготовления заготовок из ПЭТ с барьерным покрытием в соответствии с настоящим изобретением является погружение в ожиженное ложе. В

этом процессе заготовка из ПЭТ погружается в ложе

порошкообразной смолы материала барьерного покрытия, который разжижается потоком воздуха через порошок смолы. В этом процессе смола барьерного

материала является порошком. имеющим предпочтительно

60-150 меш, более предпочтительно 80-100 меш. Как известно специалисту, могут быть использованы обычные устройства и технологии ожиженного ложа.