Поверхностная пленка для композитных структур и способ ее изготовления - RU2608400C2

Код документа: RU2608400C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

[0001] Настоящее изобретение относится в целом к поверхностным пленкам композитов. В частности, настоящее изобретение относится к поверхностным пленкам для армированных волокном полимерматричных композитных структур.

[0002] Армированные волокном полимерматричные композиты (ПМК) являются конструкционными материалами с высокими эксплуатационными характеристиками, обычно используемыми в применениях, которые требуют стойкости к агрессивной внешней среде, высокой прочности и/или небольшого веса. Примеры таких применений включают компоненты летательных аппаратов (например, хвосты, крылья, фюзеляжи и пропеллеры), автомобили с высокими эксплуатационными характеристиками, корпусы лодок и велосипедные рамы.

[0003] Традиционные композитные структуры, используемые в аэрокосмической отрасли, обычно включают поверхностную пленку, чтобы обеспечить требуемые эксплуатационные характеристики композитным структурам перед покраской. Эти поверхностные пленки используются для того, чтобы улучшить качество поверхности конструкционных деталей при одновременном снижении трудозатрат, времени и стоимости. Поверхностные пленки обычно соотверждаются вместе с полимерматричными композиционными материалами во время изготовления конструкционных деталей. Однако традиционные поверхностные пленки обладают недостаточно высокой стойкостью к коммерческим растворам для удаления лакокрасочных покрытий, таким как растворы на основе бензилового спирта, используемые для удаления лакокрасочных покрытий. Растворы для удаления лакокрасочных покрытий могут вызывать набухание и/или пузырение поверхностной пленки и могут сделать процесс повторного нанесения лакокрасочных покрытий более трудоемким. Поэтому существует необходимость в поверхностной пленке, которая может выдерживать повторное удаление лакокрасочных покрытий с использованием обычных растворов для удаления лакокрасочных покрытий, что позволяет повторно окрашивать композитные структуры и обеспечивает прочное сцепление с краской в течение периода эксплуатации, и которая также может выдерживать воздействие ультрафиолетового (УФ) излучения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] Настоящее изобретение предлагает поверхностную пленку, образующуюся из отверждаемой композиции, которая включает: эпоксиноволачную смолу, имеющую эпоксидную функциональность больше чем единица; трифункциональную или тетрафункциональную эпоксидную смолу; керамические микросферы; неактивный отвердитель на основе амина; частицы неорганического наполнителя в качестве регулятора текучести и по меньшей мере один упрочняющий агент, выбранный из группы, состоящей из: (a) предварительно полученного аддукта, образующегося реакцией эпоксидной смолы, бисфенола и эластомера; (b) сополимера полиэфирсульфона (ПЭС) и полиэфирэфирсульфона (ПЭЭС); (c) каучуковых частиц ядро-оболочка (ЯОК) и их комбинаций. При отверждении полученная термореактивная поверхностная пленка имеет температуру стеклования (Тс)≥180°C и твердость поверхности по карандашной шкале больше чем 7H, измеряемую согласно ASTM D-3363.

[0005] Настоящее изобретение также предлагает композитную структуру, имеющую поверхностную пленку, сформованную на армированном волокном полимеркомпозитном субстрате, и способ изготовления композитной структуры. Поверхностная пленка может быть соотверждена с полимеркомпозитным субстратом при температуре в диапазоне 250-355°F (или 120-180°C).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0006] Особенности настоящего изобретения будут более понятны из следующего подробного описания различных аспектов изобретения в сочетании с сопровождающим их чертежом, который отражает различные варианты воплощения изобретения.

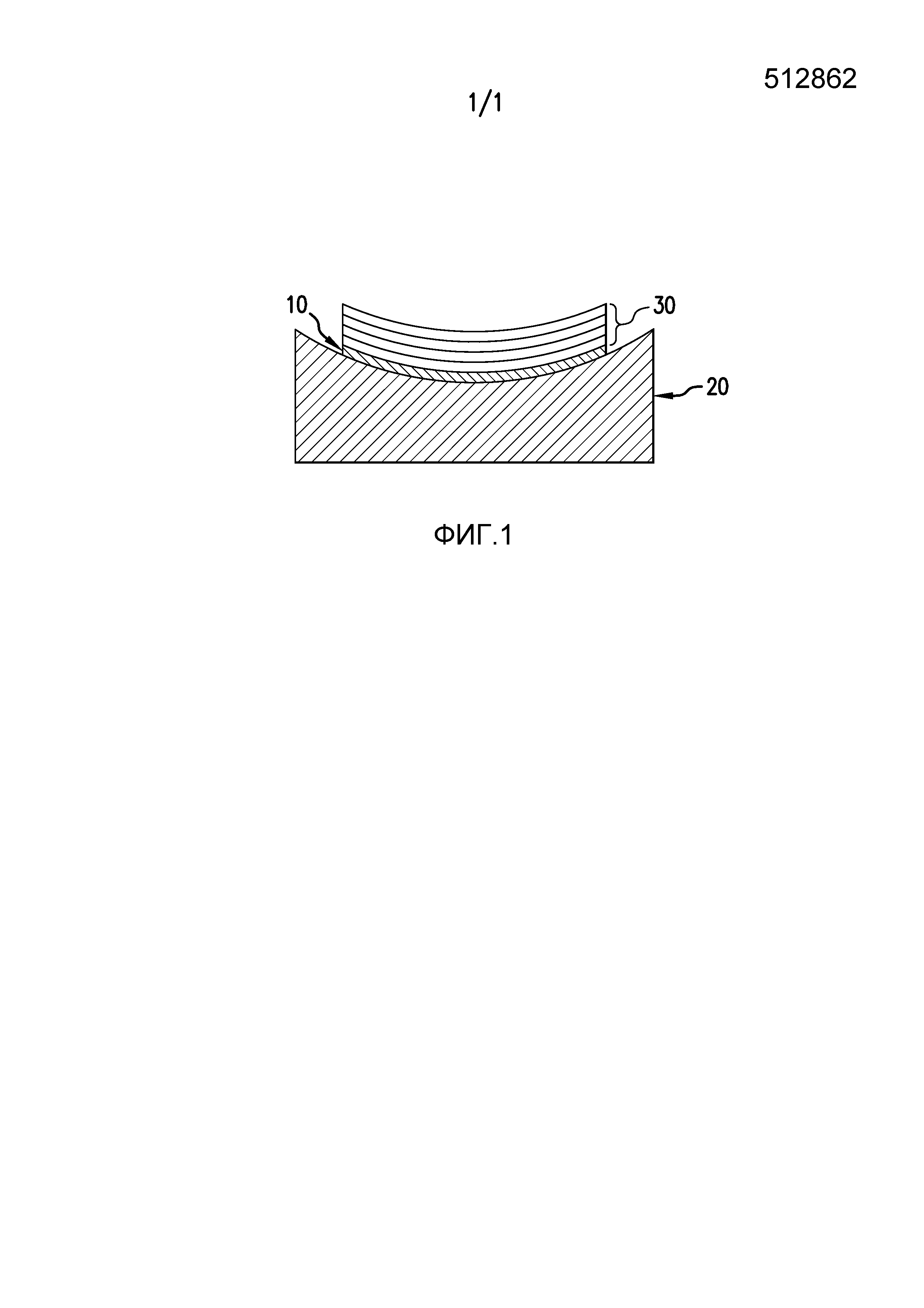

[0007] Фиг. 1 схематически показывает композитную структуру с поверхностной пленкой, которую формуют посредством формовочного инструмента согласно варианту воплощения настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

[0008] Типичные эпоксидные поверхностные пленки для использования с аэрокосмическими деталями на основе композиционных материалов часто подвергаются действию традиционных спиртовых растворов для удаления лакокрасочных покрытий, таких как растворы на основе бензилового спирта, и действию ультрафиолетового (УФ) излучения. Разработана улучшенная поверхностная пленка, которая решает эти проблемы. Композиция улучшенной поверхностной пленки составлена так, что она обладает высокой Тс и высокой плотностью сшивки. Обнаружено, что сочетание высокой Тс и высокой плотности сшивки придает поверхностной пленке высокую стойкость к спиртовым растворам для удаления лакокрасочных покрытий, таким как растворы на основе бензилового спирта. Для достижения этих свойств композиция поверхностной пленки основана на комбинации определенных полифункциональных смол, полимерного упрочняющего компонента для упрочнения полимерной матрицы, неактивного отвердителя на основе амина, керамических микросфер в качестве затворной жидкости и частиц неорганического наполнителя в качестве модификатора реологии. Полифункциональные смолы и керамические микросферы составляют больше чем 50% по массе от общей массы композиции, предпочтительно больше чем 60% по массе. Подробное описание компонентов для композиции поверхностной пленки приводится ниже.

Полифункциональные смолы

[0009] Композиция поверхностной пленки содержит по меньшей мере две полифункциональные эпоксидные смолы, одной из которых является эпоксиноволачная смола с эпоксидной функциональностью больше единицы. Второй эпоксидной смолой является неноволачная полифункциональная эпоксидная смола, предпочтительно тетра- или трифункциональная эпоксидная смола (то есть эпоксидная смола, имеющая три или четыре эпоксидные функциональные группы на молекулу).

[0010] Подходящие эпоксиноволачные смолы включают полиглицидиловые производные фенолформальдегидных новолаков или крезолформальдегидных новолаков, имеющие следующую химическую структуру (структура I):

Структура I

где n=0-5 и R=H или CH3. Когда R=H, смола является фенолноволачной смолой. Когда R=CH3, смола является крезолноволачной смолой. Первая коммерчески доступна как DEN 428, DEN 431, DEN 438, DEN 439 и DEN 485 от Dow Chemical Co. Последняя коммерчески доступна как ECN 1235, ECN 1273 и ECN 1299 от Ciba-Geigy Corp. Другие подходящие новолаки, которые можно использовать, включают SU-8 от Celanese Polymer Specialty Co. В предпочтительном варианте воплощения изобретения эпоксиноволачная смола имеет вязкость 4000-10000 мПа⋅с при 25°C и эпоксидную эквивалентную массу (ЭЭМ) 190-210 г/экв.

[0011] Подходящей тетрафункциональной эпоксидной смолой является тетрафункциональная ароматическая эпоксидная смола, имеющая четыре эпоксидные функциональные группы на молекулу и по меньшей мере одну глицидиламиногруппу. В качестве примера тетрафункциональная ароматическая эпоксидная смола может иметь следующую общую химическую структуру (Структура II), а именно тетраглицидиловый эфир метилендианилина:

Структура II

Аминогруппы в структуре II показаны в пара- или 4,4'-положениях ароматических колец структур, однако следует понимать, что альтернативно возможны другие изомеры, такие как 2,1', 2,3', 2,4', 3,3', 3,4'. Подходящие тетрафункциональные ароматические эпоксидные смолы включают тетраглицидил-4,4’-диаминодифенилметан, коммерчески доступный как Araldite® MY 9663, MY 9634, MY 9655, MY-721, MY-720, MY-725, поставляемый Huntsman Advanced Materials. Примеры трифункциональных эпоксидных смол включают триглицидиловый эфир аминофенола, например, Araldite® MY 0510, MY 0500, MY 0600, MY 0610, поставляемый Huntsman Advanced Materials.

[0012] В предпочтительном варианте воплощения изобретения комбинация эпоксиноволачной смолы и полифункциональной эпоксидной смолы (трифункциональной и/или тетрафункциональной) составляет по меньшей мере 30% по массе в расчете на общую массу композиции поверхностной пленки. В определенных вариантах воплощения изобретения комбинация эпоксиноволачной смолы и полифункциональной эпоксидной смолы составляет приблизительно от 30% до приблизительно 60% по массе в расчете на общую массу композиции поверхностной пленки, а в других вариантах воплощения изобретения - от приблизительно 40% до приблизительно 50% по массе. Относительные количества эпоксиноволачной смолы и полифункциональной эпоксидной смолы могут изменяться, но предпочтительно так, чтобы количество эпоксиноволачной смолы находилось в диапазоне 80-100 частей на 100 частей полифункциональной эпоксидной смолы. Комбинация эпоксиноволачной смолы и полифункциональной эпоксидной смолы в указанной пропорции обусловливает желательное высокое значение Tс и необходимую плотность сшивки при отверждении.

Полимерный упрочняющий компонент

[0013] Для упрочнения полимерной матрицы на основе смеси вышеописанных полифункциональных смол в композицию поверхностной пленки добавляют один или более полимерных упрочняющих агентов. Полимерные упрочняющие агенты выбраны из группы, состоящей из: (i) предварительно полученного аддукта, образующегося реакцией эпоксидной смолы, бисфенола и эластомерного полимера; (ii) сополимера полиэфирсульфона (ПЭС) и полиэфирэфирсульфона (ПЭЭС) и (iii) каучуковых частиц ядро-оболочка и их комбинаций. В предпочтительном варианте воплощения изобретения используется комбинация двух упрочняющих агентов из этой группы. Количество упрочняющего агента(ов) в сумме составляет от приблизительно 10% до приблизительно 20% по массе от общей массы композиции поверхностной пленки.

[0014] Что касается предварительно полученного аддукта, то подходящие эпоксидные смолы включают диглицидиловый эфир бисфенола А, диглицидиловый эфир тетрабромбисфенола А, гидрогенизированный диглицидиловый эфир бисфенола А или гидрогенизированный диглицидиловый эфир бисфенола F. Также подходящими являются циклоалифатические эпоксиды, которые включают соединения, содержащие по меньшей мере одну циклоалифатическую группу и по меньшей мере два оксирановых кольца на молекулу. Конкретные примеры включают диэпоксид циклоалифатического спирта, гидрогенизированный бисфенол А (Epalloy™ 5000, 5001, поставляемый CVC Thermoset Specialties), представленный следующей структурой:

Структура III

Примером такой циклоалифатической эпоксидной смолы является EPALLOY® 5000 (циклоалифатический эпоксид, полученный гидрогенизацией диглицидилового эфира бисфенола A), доступный от CVC Thermoset Specialties. Другие циклоалифатические эпоксиды, пригодные для использования в предварительно получаемом аддукте, могут включать циклоалифатические эпоксидные смолы EPONEX, например EPONEX Resin 1510, поставляемый Momentive Specialty Chemicals.

[0015] Бисфенол в предварительно получаемом аддукте функционирует как агент удлинения цепи для линейного или циклоалифатического эпоксида. Подходящие бисфенолы включают бисфенол А, тетрабромбисфенол А (ТББА), бисфенол Z и тетраметилбисфенол А (ТМБФ-А).

[0016] Подходящие эластомеры для образования предварительно получаемого аддукта включают, но не ограничиваются ими, каучуки, такие как, например, бутадиенакрилонитрильный с концевыми аминогруппами (БНАК), бутадиенакрилонитрильный с концевыми карбоксильными группами (БНКК), бутадиеновый с концевыми карбоксильными группами (БКК), фторуглеродные эластомеры, силиконовые эластомеры, стирол-бутадиеновые полимеры. В варианте воплощения изобретения эластомером, используемым в предварительно получаемом аддукте, является БНАК или БНКК.

[0017] В одном варианте воплощения изобретения эпоксидную смолу предварительно вводят во взаимодействие с бисфенольным агентом удлинения цепи и эластомерным полимером в присутствии катализатора, такого как трифенилфосфин (ТФФ), при температуре приблизительно 300°F (148,9°C), чтобы соединить в цепь эпоксидные смолы и получить высоковязкий пленкообразующий высокомолекулярный, предварительно получаемый аддукт на основе эпоксидной смолы. Затем предварительно полученный аддукт смешивают с остальными компонентами композиции поверхностной пленки.

[0018] Вторым вариантом полимерного упрочняющего компонента является термопластичный упрочняющий материал, который является сополимером полиэфирсульфона (ПЭС) и полиэфирэфирсульфона (ПЭЭС) со средней молекулярной массой 8000-14000. В варианте воплощения изобретения упрочняющим агентом является поли(окси-1,4-фениленсульфонил-1,4-фенилен), который имеет Тс приблизительно 200°C.

[0019] Третьим вариантом полимерного упрочняющего компонента являются каучуковые частицы ядро-оболочка с размером частиц 300 нм или меньше. Каучуковые частицы ядро-оболочка (ЯОК) могут быть любыми из частиц ядро-оболочка, где мягкое ядро окружено твердой оболочкой. Предпочтительными частицами ЯОК являются те, которые имеют ядро на основе полибутадиенового каучука или ядро на основе бутадиенакрилонитрильного каучука, а оболочкой является полиакрилат. Однако также можно использовать частицы ЯОК, имеющие твердое ядро, окруженное мягкой оболочкой. Частицы ЯОК могут поставляться как 25-40% масс. частиц ЯОК, диспергированных в жидкой эпоксидной смоле. Частицы ЯОК, имеющие каучуковые ядра и полиакрилатные оболочки, продаются компанией Kaneka Texas Corporation (Houston, Tex.) под торговыми марками Kane Ace MX. Предпочтительно, но необязательно, чтобы каучуковые частицы ядро-оболочка добавлялись к композиции поверхностной пленки как суспензия частиц в подходящей жидкой эпоксидной смоле. Kane Ace MX 411 является суспензией 25% по массе каучуковых частиц ядро-оболочка в эпоксидной смоле MY 721 и является подходящим источником каучуковых частиц ядро-оболочка. Kane Ace MX 120, MX 125 или MX 156, которые содержат 25-37% по массе таких же каучуковых частиц ядро-оболочка, диспергированных в смоле DER 331, также является подходящим источником каучуковых частиц ядро-оболочка. Также можно использовать другой подходящий источник каучуковых частиц ядро-оболочка, такой как MX 257, MX 215 и MX 451. Другим коммерческим источником каучуковых частиц ядро-оболочка является Paraloid™ EXL-2691 от компании Dow Chemical Co. (частицы метакрилат-бутадиен-стирольного каучука ЯОК со средним размером частиц приблизительно 200 нм).

Керамические микросферы

[0020] Керамические микросферы добавляют к композиции поверхностной пленки, чтобы улучшить поверхностную гладкость пленки. В одном варианте воплощения изобретения используются полые керамические микросферы, изготовленные из инертного кремний-оксид-алюминиевого материала. Керамические микросферы могут иметь прочность при раздавливании выше 60000 фунтов/кв. дюйм (413,7 МПа), диэлектрическую постоянную, равную приблизительно 3,7-4,6, температуру размягчения в диапазоне 1000-1100°C (1832-2012°F) и диаметры частиц в диапазоне от 0,1 микрона до 50 микрон или 1-50 микрон. Высокая температура размягчения керамических микросфер позволяет им не абсорбировать растворители, быть негорючими и обладать высокой стойкостью к действию химических веществ. Обнаружено, что микросферы с диаметрами в диапазоне от приблизительно 0,1 до приблизительно 20 микрон и предпочтительно от приблизительно 1 до приблизительно 15 микрон являются особенно подходящими. Пример коммерчески доступных керамических микросфер, которые особенно подходят для использования в композиции поверхностной пленки настоящего изобретения, продаются компанией Zeelan Industries, Inc. под торговой маркой Zeeospheres®, например G-200, G210 и W-200. Они представляют собой полые кремний-оксид-алюминиевые сферы с толстыми стенками без запаха, светло-серого цвета. В предпочтительном варианте воплощения изобретения комбинация полифункциональных смол и керамических микросфер составляет больше чем 50% по массе, предпочтительно больше чем 60% по массе композиции поверхностной пленки. В определенных вариантах воплощения изобретения количество керамических микросфер составляет по меньшей мере 20% по массе, предпочтительно по меньшей мере 25% или по меньшей мере 30% по массе в расчете на общую массу композиции поверхностной пленки. В некоторых вариантах воплощения изобретения количество керамических микросфер может быть в диапазоне 20%-40% по массе или 25%-35% по массе.

Отвердители

[0021] Полифункциональные эпоксидные смолы могут отверждаться различными неактивными отвердителями на основе аминов, которые активируются при повышенных температурах (например, при температуре выше 150°F (65°C)). Примеры подходящих отвердителей включают дициандиамид (ДЦДА), гуанамин, гуанидин, аминогуанидин и их производные. Также можно использовать соединения из класса имидазола и аминные комплексы. В одном варианте воплощения изобретения отвердителем является дициандиамид. Отвердитель на основе амина присутствует в количестве в диапазоне 1-5% по массе в расчете на общую массу композиции поверхностной пленки.

[0022] Ускоритель отверждения можно использовать вместе с отвердителем на основе амина, чтобы инициировать реакцию отверждения между эпоксидными смолами и отвердителем на основе амина. Подходящие ускорители отверждения могут включать алкил и арилзамещенные мочевины (включая ароматическую или алициклическую диметилмочевину); бис-мочевины на основе толуолдиамина или метилендианилина. Одним примером бис-мочевины является 4,4'-метилен бис(фенилдиметилмочевина) (продаваемая как Omicure U-52 или CA 152 компанией CVC Chemicals), которая является подходящим ускорителем для дициандиамида. Другим примером является 2,4 толуол бис(диметилмочевина) (продаваемая как Omicure U-24 или CA 150 компанией CVC Chemicals). Ускоритель отверждения может присутствовать в количестве в диапазоне 0,5%-3% по массе.

Регуляторы текучести

[0023] Неорганические наполнители в форме частиц (например, порошка) добавляют к композиции поверхностной пленки в качестве модификатора реологии, чтобы регулировать текучесть смолосодержащей композиции и предотвращать агломерацию в ней. Подходящие неорганические наполнители, которые можно использовать в композиции поверхностной пленки, включают тальк, слюду, карбонат кальция, окись алюминия и пирогенный кремнезем. В одном варианте воплощения изобретения в качестве неорганического наполнителя используется гидрофобный пирогенный кремнезем (например, Cab-O-Sil TS-720). Количество неорганического наполнителя может быть в диапазоне 1-5% по массе в расчете на общую массу композиции поверхностной пленки.

Дополнительные добавки

[0024] Композиция поверхностной пленки может, кроме того, включать одну или более дополнительных добавок, которые влияют на одно или более из механических, электрических, оптических, огнестойкости и/или термических свойств отвержденной или неотвержденной поверхностной пленки. Добавки могут включать материалы, которые химически взаимодействуют с эпоксидными смолами композитного субстрата, на котором образуется поверхностная пленка, или могут быть химически неактивными по отношению к ним. Такие добавки включают, но не ограничиваются ими, стабилизаторы ультрафиолетового (УФ) излучения, пигменты/красители и электропроводящие материалы. При использовании таких добавок их общее содержание составляет меньше чем 5% по массе в расчете на общую массу композиции поверхностной пленки.

[0025] Примеры УФ-стабилизаторов, которые можно добавлять к композиции поверхностной пленки, включают бутилированный гидрокситолуол (БГТ, BHT), 2-гидрокси-4-метокси-бензофенон (УФ-9), 2,4-бис(2,4-диметилфенил)-6-(2-гидрокси-4-октилоксифенил)-1,3,5-триазин (CYASORB® UV-1164 светопоглотитель), 3,5-ди-трет-бутил-4-гидроксибензойная кислота, н-гексадециловый сложный эфир (CYASORB®UV-2908 светостабилизатор), пентаэритритол тетракис(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат (IRGANOX 1010). Жидкий пространственно затрудненный аминный светостабилизатор от Ciba Specialty Chemicals, такой как 2-(2H-бензотриазол-2-ил)-4,6-ди-трет-пентилфенол (TINUVIN 328), метил 1,2,2,6,6-пентаметил-4-пиперидил себацинат (TINUVIN 292). Декандикарбоновой кислоты бис(2,2,6,6-тетраметил-1-(октилокси)-4-пиперидиниловый сложный эфир (TINUVIN 123) также можно использовать в качестве подходящих УФ-стабилизаторов. Кроме того, наноразмерные частицы оксида цинка (н-ZnO), например NanoSunGuard 3015, и наноразмерные частицы оксида титана (н-TiO2) также можно использовать как УФ-стабилизаторы.

[0026] Пигменты и/или красители, известные в этой области для придания цвета полимерным системам, могут быть добавлены к композиции поверхностной пленки. Примеры пигментов и/или красителей включают, но не ограничиваются ими, красный оксид железа, зеленый хром, черный углерод и оксид титана. В варианте воплощения изобретения пигментом является пигмент оксид титана (белый). В другом варианте воплощения изобретения пигментом является черный углерод.

[0027] Электропроводящие материалы в измельченной форме, например в форме частиц или чешуек, также можно добавлять к композиции поверхностной пленки, чтобы придать электрическую проводимость готовой поверхностной пленке. Примеры подходящих электропроводящих материалов включают металлы в форме чешуек или частиц, такие как серебро, золото, никель, медь, алюминий и их сплавы. Наноразмерные материалы на основе углерода, такие как углеродные нанотрубки (однослойные нанотрубки или многослойные нанотрубки), углеродные нановолокна, графен, бумагу из углеродных нанотрубок, также можно использовать в качестве электропроводящих компонентов, чтобы придать электрическую проводимость полимерной пленке. Нановолокна могут иметь диаметры в диапазоне от 70 до 200 нанометров и длину приблизительно 50-200 микрон. Нанотрубки могут иметь внешний диаметр приблизительно 10 нанометров, длину - приблизительно 10000 нанометров и характерный размер (длина/диаметр, L/D) приблизительно 1000.

[0028] В таблице 1 показаны различные варианты воплощения композиции поверхностной пленки согласно настоящему описанию. Все проценты (%) являются массовыми процентами.

[0029] В одном варианте воплощения изобретения композиция поверхностной пленки имеет следующий состав, в массовых процентах в расчете на общую массу композиции: 20%-25% эпоксифенолноволачная смола; 20%-25% тетрафункциональная эпоксидная смола; 10%-15% предварительно полученный аддукт, 1%-3% сополимер ПЭС-ПЭЭС, 25%-35% керамические микросферы, 1%-5% неактивный отвердитель на основе амина, 0,5%-3% ускоритель отверждения, 1%-3% неорганические наполнители и необязательно 0,1-1% цветной пигмент.

Образование поверхностной пленки и композитной структуры

[0030] Компоненты композиции поверхностной пленки можно добавлять в смеситель, оборудованный устройствами для перемешивания, нагревания и/или охлаждения компонентов. Кроме того, при необходимости к смеси также можно добавлять один или более органических растворителей, чтобы облегчить перемешивание компонентов. Примеры таких растворителей могут включать, но не ограничиваются ими, метилэтилкетон (МЭК), ацетон, диметилацетамид и N-метилпирролидон. Поверхностная пленка последовательно формуется из композиции поверхностной пленки посредством обычных пленкообразующих процессов. Сформованная таким образом поверхностная пленка может иметь вес пленки в диапазоне от приблизительно 0,01 до 0,45 фунт/фут2 (0,05-2,2 кг/м2) в зависимости от предполагаемого использования.

[0031] Для того чтобы облегчить операции с поверхностной пленкой, композицию поверхностной пленки наносят на носитель. Не имеющие ограничительного характера примеры носителя могут включать листы волокнистого материала, сделанные из волокон термопластичного полимера или углеродных волокон, металлические сетки или фольгу, нетканые маты, маты с хаотичным расположением волокон, носители на трикотажной основе, углеродную сетчатую ткань с металлическим покрытием и тому подобное. Примеры металлических сеток или фольги могут включать экспандированные металлические сетки или фольгу и сетчатые ткани с металлическим покрытием. Такие сетки и фольга могут включать медь, алюминий, серебро, никель и их сплавы. Примеры нетканых полотен, тканых или трикотажных подложек могут включать полотна из углеродных волокон, полотна из полимерных волокон и сетчатые ткани из углеродных волокон с металлическим покрытием, стеклохолсты или сетчатые ткани из полимерного стекловолокна. Нетканые полотна, тканые или трикотажные подложки могут быть покрыты медью, алюминием, серебром, никелем и их сплавами.

[0032] Полученную таким образом поверхностную пленку также можно хранить в неотвержденном состоянии до применения. Например, поверхностную пленку можно хранить в холодном хранилище, чтобы ингибировать отверждение поверхностной пленки и продлить ее полезный срок годности. На одной или более поверхностях поверхностной пленки можно использовать удаляемую защитную бумажную подложку для того, чтобы препятствовать прилипанию поверхностной пленки к нежелательным поверхностям до целевого использования.

[0033] Поверхностная пленка разработана так, что она является соотверждаемой с армированным волокном полимерматричным композитным субстратом при температуре выше 150°F (65°C), в частности в диапазоне 250-350°F (120-175°C). Армированный волокном полимерматричный композитный субстрат состоит из армирующих волокон, которые были пропитаны или пронизаны отверждающимся связующим. Отверждающееся связующее может включать одну или более термореактивных смол, таких как эпоксидные смолы. Композитный субстрат может быть слоем препрега или выкладкой препрега. Слой препрега состоит из армирующих волокон в форме ткани или направленно выровненных непрерывных волокон, которые были пропитаны смолой, например, эпоксидной смолой. Направленно выровненные волокна могут быть однонаправленными или многонаправленными волокнами. Выкладка препрега состоит из совокупности слоев препрега, уложенных последовательно в пачку. В целом, неотвержденная поверхностная пленка может быть нанесена на армированный волокном полимерматричный композитный субстрат, который находится в неотвержденном или частично отвержденном состоянии с последующим соотверждением с образованием полностью отвержденного композитного субстрата, имеющего термореактивную поверхностную пленку, приклеенную к нему.

[0034] В одном варианте воплощения изобретения поверхностную пленку вводят в процесс выкладки, чтобы получить композитную структуру. Как показано на фиг. 1, поверхностную пленку 10 вначале размещают в контакте с формующей поверхностью формовочного инструмента 20 и последовательно укладывают слои препрега один поверх другого на поверхностную пленку 10 с образованием выкладки препрега 30. Альтернативно слои препрега могут быть собраны на других участках и затем последовательно уложены на поверхностную пленку 10. Один или более заполнителей, например, пенной или сотовой структуры могут быть вставлены между слоями выкладки препрега, как известно в этой области техники. Затем всю сборку подвергают нагреванию и давлению, чтобы отвердить выкладку препрега и поверхностную пленку в готовую композитную структуру выбранной формы. Когда композитную структуру удаляют из формовочного инструмента, поверхностная пленка становится самым крайним слоем композитной структуры.

[0035] В одном варианте воплощения изобретения поверхностная пленка может быть нанесена (путем покрытия или ламинирования) на однослойный препрег, чтобы получить самонаносимую ленту препрега. Такая самонаносимая лента препрега подходит для Автоматизированной выкладки лентой (АВЛ) (Automated Tape Laying, ATL) или для системы Автоматизированной укладки волокон (АУВ) (Automated Fiber Placement, AFP), оборудованной средствами для распределения и уплотнения отрезков ленты препрега прямо на формующей поверхности (такой, как поверхность дорна) с образованием композитной детали.

[0036] Во время отверждения готовой отвержденной поверхностной пленкой является термоотвержденная пленка с высокой плотностью сшивки, высокой температурой стеклования (Tс)≥180°C, твердостью по карандашной шкале, равной 7H или выше, согласно ASTM D-3363. Благодаря этим свойствам отвержденная поверхностная пленка обладает высокой стойкостью к традиционным растворам для удаления лакокрасочных покрытий (например, растворам для удаления лакокрасочных покрытий на основе бензилового спирта), а также к УФ-излучению и образованию микротрещин. Обнаружено, что после нахождения в контакте с раствором для удаления лакокрасочных покрытий на основе бензилового спирта в течение 7 дней при температуре внешней среды 20-25°C поверхностная пленка показывает меньше чем 0,5% поглощения жидкости и твердость по карандашной шкале не снижается больше чем на 2H деления карандашной шкалы. Кроме того, обнаружено, что отвержденная поверхностная пленка показывает плотность микротрещин меньше чем 0,3 трещин/дюйм2 (0,047 трещин/см кв.) после того, как ее подвергли испытанию на 2000X термических циклов в диапазоне от минус 55°C до 71°C. Поверхностная пленка, кроме того, показывает высокое сцепление с лакокрасочным покрытием, обычно используемым для окраски аэрокосмических конструкций. Сцепление поверхностной пленки с лакокрасочным покрытием таково, что окрашенная поверхность показывает практически 0% потери лакокрасочных покрытий после испытания на адгезию лакокрасочного покрытия согласно ASTM D3359 в сухих условиях или влажных условиях (после погружения в деионизованную воду при 75°F (23,9°С) в течение 7 дней) с или без воздействия ультрафиолетового излучения А мощностью 1000 кДж/м2.

ПРИМЕРЫ

[0037] Следующие примеры служат для демонстрации конкретных вариантов воплощения изобретения поверхностных пленок, полученных согласно настоящему изобретению, и это не означает какого-либо ограничения объема настоящего изобретения.

[0038] Девять образцов поверхностных пленок готовили, исходя из составов (1-9), показанных в таблице 2. Все количества даны в массовых процентах.

[0039] Каждую поверхностную пленку готовили путем добавления компонентов, раскрытых в таблице 2, в смеситель и перемешивания компонентов с использованием лабораторной мешалки с высокой скоростью сдвига. Эпоксидные смолы добавляли первыми. К смеси эпоксидных смол при необходимости добавляли МЭК в качестве растворителя, чтобы урегулировать реологию и содержание твердых веществ композиции. Последовательно к эпоксидным смолам добавляли упрочняющий агент(ы) (предварительно полученный аддукт и/или сополимер ПЭС-ПЭЭС). В определенных поверхностных пленках (составы 4 и 5) в смеситель также добавляли электропроводящие добавки (чешуйки серебра или Ag-Cu чешуйки). В смеситель дополнительно добавляли керамические микросферы, пирогенный кремнезем и УФ-стабилизаторы (в некоторых составах). При необходимости добавляли МЭК, чтобы отрегулировать вязкость вышеуказанной смеси до содержания твердых веществ приблизительно 80% масс., и компоненты композиции перемешивали приблизительно 50-70 минут при приблизительно 1000-3000 об/мин. Температуру композиции поддерживали ниже приблизительно 160°F (71,1°С). При необходимости добавляли дополнительное количество МЭК, чтобы препятствовать наматыванию смеси на вал мешалки.

[0040] Смесь последовательно охлаждали ниже приблизительно 120°F (48,9°С) и добавляли к композиции отвердители (дициандиамид (ДЦДА) и бис-мочевину). Затем композицию перемешивали до примерно однородной массы. Температуру смеси во время добавления отвердителей поддерживали ниже приблизительно 130°F (54,5°С).

[0041] Для того чтобы сформовать пленку из вышеуказанных композиций, каждую композицию фильтровали, деаэрировали и осаждали в виде пленки. Фильтрование осуществляли через фильтрационную среду EP-15. Деаэрирование выполняли так, чтобы содержание твердых частиц в композиции составляло приблизительно 80% масс. Затем фильтрованную и деаэрированную композицию наносили в виде пленки, имеющей пленочный вес приблизительно 0,020-0,030 фунта/фут2 (0,1-0,05 кг/м2), посредством устройства для нанесения пленочных покрытий и затем сушили до достижения содержания летучих веществ меньше чем приблизительно 1% по массе. Выбранный носитель на основе нетканого полиэстерного мата или мата с произвольным расположением стекловолокон или электропроводящий носитель прессовали в пленку под небольшим давлением, чтобы ввести мат в пленку.

[0042] Композитные панели изготавливали путем введения поверхностных пленок, полученных из составов в таблице 2. Для каждой панели поверхностную пленку помещали на формовочное устройство, после чего укладывали слои препрега (CYCOM 5276-1 от Cytec Industries Inc., препреги на основе углеволокна/эпоксидной смолы) с образованием выкладки препрега. Затем выкладку препрега отверждали при температуре приблизительно 350°F (188°C) в течение 2 часов при давлении 80 фунтов/дюйм2 (0,55 МПа) в автоклавных условиях.

Оценивание поверхностной пленки

[0043] Температуру стеклования (Tс) отвержденных поверхностных пленок определяли путем использования либо модулируемой дифференциальной сканирующей калориметрии (ДСК, TA 2910), либо термомеханического анализатора (TMA 2940, TA Instruments) под азотом при скорости нагрева 10°C/мин в температурном диапазоне 30-230°C.

[0044] После отверждения композитные панели, покрытые поверхностными пленками, анализировали на наличие дефектов внешнего вида поверхности (впадин, царапин). Затем композитные панели оценивали на стойкость к растворам для удаления лакокрасочных покрытий, адгезию к лакокрасочному покрытию в сухих и влажных условиях с или без воздействия УФ-излучения и на стойкость к образованию микротрещин.

Испытание на стойкость к растворам для удаления лакокрасочных покрытий

[0045] Стойкость к растворам для удаления лакокрасочных покрытий неокрашенных композитных панелей с поверхностной пленкой (размер образца 2×2 дюйма (5,08×5,08 см), толщина 0,15 мм) определяли путем измерения поглощения жидкости для удаления лакокрасочных покрытий и изменения твердости поверхности по карандашной шкале в течение периода погружения (вплоть до 168 часов при температуре внешней среды) в раствор для удаления лакокрасочных покрытий на основе бензилового спирта (Cee Bee 2012A, доступный от McGean, или Turco 1270-6, доступный от Henkel), который применяют для удаления лакокрасочных покрытий для аэрокосмических композитных структур. Вес каждой тестируемой панели измеряли до и после набухания в растворе для удаления лакокрасочных покрытий с интервалом в 24 часа, 48 часов и вплоть до 168 часов (7 дней). Поглощение жидкости для удаления лакокрасочных покрытий (изменение веса в течение времени погружения, выраженное в % масс.) тестируемой панели измеряли с теми же самыми интервалами теста вплоть до 168 часов (7 дней) погружения.

[0046] Поверхность каждой неокрашенной тестируемой панели погружали в раствор для удаления лакокрасочных покрытий на основе бензилового спирта вплоть до 168 часов при температуре внешней среды и затем испытывали на изменение твердости по карандашной шкале в течение периода погружения согласно ASTM D3363. ASTM D3363 относится к стандартному методу испытаний для определения твердости поверхности чистых и пигментированных органических пленочных покрытий на субстрате. Твердость по карандашной шкале имеет следующий вид: 6B (самый мягкий), 5B, 4B, 3B, 2B, B, HB, F, H, 2H, 3H, 4H, 5H, 6H, 7H, 8H, 9H (самый твердый). Твердость по карандашной шкале тестируемой панели измеряли до и после замачивания в растворе для удаления лакокрасочных покрытий с интервалом 24 часа, 48 часов и вплоть до 168 часов (7 дней). При твердости по карандашной шкале, которая изменяется больше, чем на уровень в 2H при погружении до 24 часов, поверхность не считается как обладающая хорошей стойкостью к растворам для удаления лакокрасочных покрытий.

Адгезия к лакокрасочному покрытию в сухих и влажных условиях с или без воздействия УФ-излучения

[0047] Адгезию, определяемую методом решетчатых надрезов в сухих и влажных условиях, к лакокрасочному покрытию окрашенных композитных панелей (в форме образца размером 3×6 дюймов (7,62×15,2 см), толщина 0,15 мм), покрытых поверхностной пленкой с или без воздействия УФ-излучения перед окрашиванием, измеряли согласно ASTM D3359. ASTM D3359 относится к стандартному методу испытаний для оценки адгезии поверхности защитных пленок к субстратам путем нанесения и удаления чувствительной к давлению ленты поверх надрезов, сделанных в пленке (испытание методом решетчатого надреза). Отвержденные тестируемые панели подвергали нулевому (без УФ), 200 кДж/м2 или 1000 кДж/м2 действию ультрафиолетового излучения (УФ-A) согласно AATCC Методу испытаний 16, вариант 3. Инструментом, используемым для испытаний на УФ-излучение, является везерометр с ксеноном, такой как Atlas CI3000 FadeoMeter. Поверхность каждой тестируемой панели готовили (очищали с и без шлифовки) и наносили внешнее декоративное лакокрасочное покрытие, используемое для покраски в аэрокосмической отрасли (эпоксидная грунтовка с последующим нанесением слоя на основе полиуретана). Далее проводили испытание на адгезию к лакокрасочному покрытию в сухих условиях согласно ASTM D3359. Для проведения испытания на адгезию к лакокрасочному покрытию во влажных условиях подвергнутые УФ-излучению тестируемые панели окрашивали и затем погружали в деионизованную воду при 75°F (23,9°С) в течение 7 дней. Затем проводили испытание на адгезию к лакокрасочному покрытию во влажных условиях согласно ASTM D3359.

Измерения электрической проводимости поверхностных пленок, содержащих электропроводящие добавки

[0048] Тестируемые панели с отвержденными поверхностными пленками разрезали с образованием тест-купонов размером приблизительно 6×5 дюймов (15,2-12,7 см) и измеряли их электрическую проводимость или удельное поверхностное сопротивление (в Ом/площадь или милиОм/площадь), используя четырехзондовое измерительное устройство AVO® Ducter® DLRO10X - цифровой омметр для измерения низких сопротивлений.

[0049] В таблице 3 показаны свойства поверхности и результаты испытания тестируемых панелей с поверхностными пленками на основе составов 1-9 в таблице 2. Номер тестируемой панели соответствует номеру состава поверхностной пленки.

[0050] Поверхностные пленки на основе составов 8 и 9 не содержат трифункциональных или тетрафункциональных эпоксидных смол, в результате их стойкость к растворам для удаления лакокрасочных покрытий в течение периода погружения оказалась не такой хорошей, как наблюдали для других поверхностных пленок. Однако все поверхностные пленки выявили хорошую адгезию к лакокрасочному покрытию (10+ означает 0% потери лакокрасочного покрытия).

Испытание на стойкость к образованию микротрещин

[0051] Также измеряли стойкость к образованию микротрещин окрашенных и с поверхностной пленкой композитных тестируемых панелей (в форме образца размером 4×6 дюймов (10,2×15,2 см), толщиной 0,15 мм). Окрашенные тестируемые панели подвергали циклическому изменению температуры от минус 55°C до 71°C в течение 2000X циклов. Поверхность каждой тестируемой панели после циклического изменения температуры анализировали под микроскопом на частоту микротрещин после воздействия 400X, 800X, 1200X, 1600X и 2000X термических циклов. Плотность трещин (число трещин на окрашенной поверхности, выявленное в области размера тестируемой панели) используется для измерения стойкости к образованию микротрещин композитной тестируемой панели с поверхностной пленкой. Максимальная длина трещины должна быть меньше чем 0,1 дюйм (0,254 см). Результаты испытаний на образование микротрещин после 2000X термических циклов показаны в таблице 4.

[0052] Поверхностные пленки на основе составов 6 и 7 не содержали упрочняющих агентов, которые присутствовали в других составах. В результате стойкость к образованию микротрещин тестируемых панелей 6 и 7 оказалась не такой хорошей, как для других тестируемых панелей.

[0053] Термины «первый», «второй» и тому подобное здесь не обозначают какой-либо порядок, количество или важность, а скорее используются, чтобы отличить один элемент от другого, и слова в единственном числе здесь не указывают на ограничение количества, а скорее обозначают наличие по меньшей мере одного из указанных элементов. Модификатор «примерно» и «приблизительно», используемый в связи с количеством, включает указанное значение и имеет смысл, определяемый контекстом (например, включает в себя степень ошибки, связанную с измерением конкретного количества). Окончание (ы) при использовании здесь подразумевает включение как единственного, так и множественного числа термина, который оно изменяет, тем самым включая один или более этих терминов (например, металл(ы) включает один или более металлов). Диапазоны, описанные здесь, включены и могут комбинироваться независимо друг от друга (например, диапазоны «вплоть до приблизительно 25% масс. или, в частности, от приблизительно 5% масс. до приблизительно 20% масс.» включают конечные точки и все промежуточные значения диапазонов, например, «от 1% масс. до 10% масс.» включает 1%, 2%, 3% и тому подобное.

[0054] Хотя здесь описаны различные варианты воплощения изобретения, спецификация подразумевает, что различные комбинации элементов, вариации или улучшения могут быть сделаны специалистами в данной области и они находятся в пределах объема настоящего изобретения. Кроме того, многие модификации могут быть сделаны для адаптации конкретной ситуации или материала к предписаниям вариантов воплощения изобретения без отхода от его основного объема. Таким образом, предполагается, что изобретение не ограничивается конкретным вариантом воплощения изобретения, описанным в качестве наилучшего способа осуществления этого изобретения, но что изобретение будет включать все варианты воплощения изобретения, попадающие в объем прилагаемой формулы изобретения.

Реферат

Изобретение относится к поверхностным пленкам композитов, в частности к поверхностным пленкам для армированных полимерматричных композитных структур, способу их получения. Поверхностная пленка образуется из отверждаемой композиции на основе смолы, содержащей эпоксиноволачную смолу, имеющую эпоксидную функциональность больше единицы и имеющую определенную структуру, трифункциональную или тетрафункциональную эпоксидную смолу, керамические микросферы, скрытый отвердитель на основе амина, частицы неорганического наполнителя и упрочняющий агент. Наполнитель выбран из группы, включающей тальк, слюду, карбонат кальция, окись алюминия и пирогенный кремнезем. Упрочняющий агент представляет собой предварительно полученный аддукт, образованный путем реакции диглицидилового эфира тетрабромбисфенола А; бисфенола А и эластомера. Поверхностная пленка обладает высокой Tи высокой плотностью сшивки после отверждения, а также высокой стойкостью к растворам для удаления лакокрасочных покрытий. Поверхностная пленка может необязательно содержать электропроводящие добавки, чтобы обеспечить достаточную электрическую проводимость для защиты от разряда молнии (ЗРМ) или экранирование от электромагнитного поля (ЭМП). Изобретение касается также композитной структуры, включающей композитный субстрат, имеющий указанную поверхностную пленку, сформированную на нем. Указанный композитный субстрат включает, например, выкладку препрега, которая состоит из совокупности слоев препрега, уложенных один на другой. Каждый слой включает армирующие волокна, пропитанные полимерным связующим. 3 н. и 11з.п. ф-лы, 1 ил, 4 табл.

Формула

Комментарии