Способ изготовления профилированного изделия с сохраняющейся изотропией - RU2553299C1

Код документа: RU2553299C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления профилированного изделия, которое составляют армированный волокнами композитный материал, изготовленный из неориентированного материала, включающего армирующие волокна, и термопластического полимера, причем неориентированный материал представляет собой исходный материал. Более конкретно, настоящее изобретение относится к способу изготовления профилированного изделия, причем данным способом можно изготавливать профилированное изделие с сохраняющейся изотропией армирующих волокон до конца, даже в том случае, когда профилирование под давлением осуществляют путем закрывания формы в условиях, при которых коэффициент заполнения препрегом формы составляет 100% или менее.

Уровень техники

Армированные волокнами композитные материалы, в которых углеродные волокна, арамидные волокна, стеклянные волокна или подобные волокна служат в качестве армирующих волокон, широко используют в качестве конструкционных материалов воздушных судов, автомобилей или других транспортных средств, а также в промышленном производстве других изделий, в частности, спортивных изделий, таких как теннисные ракетки, клюшки для игры в гольф и рыболовные удочки, за счет использования их высокой удельной прочности и высокой удельной упругости.

Для формирования профилированного изделия, которое составляет армированный волокнами композитный материал, было предложено наслаивание основных материалов, включающих прерывистые армирующие волокна и полимер, для изготовления заготовки, после чего заготовку размещают на более широкой площади, чем суммарная площадь полости формы, и осуществляют профилирование заготовки под давлением (см. патентный документ 1).

Однако при таком способе профилирования требуется обрезать внешнюю периферическую часть профилированного изделия. По этой причине образуется большое количество обрезков, и их утилизация связана с дополнительными расходами. Чтобы получить целое профилированное изделие, которое является практически изотропным, необходимо работать аккуратно, чтобы всегда обеспечивать симметричное расположение слоев, и, таким образом, оказывается низкой степень свободы во время получения заготовки и ее размещения на стадии профилирования.

Кроме того, предложен способ изготовления профилированного изделия, которое составляет армированный волокнами композитный материал, путем профилирования композиции, включающей армирующие волокна и полимер, в процессе инжекционного профилирования (см. патентный документ 2). Однако в данном способе используются так называемые длинноволоконные композитные гранулы, в которых средняя длина армирующих волокон составляет приблизительно от 5 мм до 15 мм, и длина армирующих волокон значительно уменьшается в профилированном изделии после инжекционного профилирования.

Документы предшествующего уровня техники

Патентные документы

Патентный документ 1 - японская выложенная патентная публикация № 2010-253938.

Патентный документ 2 - японская выложенная патентная публикация № H04-193504.

Сущность изобретения

Подлежащие решению проблемы

Задача настоящего изобретения заключается в том, чтобы предложить способ изготовления профилированного изделия из неориентированного материала, включающего армирующие волокна, и термопластического полимера, чтобы данным способом можно было изготавливать профилированное изделие, в котором изотропия армирующих волокон сохраняется до конца, даже в том случае, когда профилирование под давлением осуществляют в условиях, при которых коэффициент заполнения препрегом формы является низким.

Средства решения проблем

Авторы настоящего изобретения обнаружили, что описанная выше проблема может быть решена, когда препрег, получаемый путем пропитывания термопластическим полимером неориентированного материала, содержащего армирующие волокна определенного типа, подвергают профилированию в определенных условиях, и затем выполнили настоящее изобретение.

Таким образом, настоящее изобретение предлагает способ изготовления профилированного изделия, которое составляет армированный волокнами композитный материал, причем данный способ включает следующие стадии:

1) стадия изготовления препрега для получения препрега, на которой неориентированный материал, включающий армирующие волокна со средней длиной волокон, составляющей от 5 мм до 100 мм и термопластический полимер нагревают до температуры на уровне температуры плавления или выше и ниже температуры термического разложения в том случае, где термопластический полимер является кристаллическим, или до температуры на уровне температуры стеклования или выше и ниже температуры термического разложения в том случае, где термопластический полимер является аморфным, таким образом, что неориентированный материал пропитывается термопластическим полимером;

2) стадия размещения препрега, на которой препрег, находящийся при температуре на уровне температуры плавления или выше и ниже температуры термического разложения в том случае, где термопластический полимер является кристаллическим, или при температуре на уровне температуры стеклования или выше и ниже температуры термического разложения в том случае, где термопластический полимер является аморфным, размещают в форме, которая находится при температуре на уровне ниже температуры плавления в том случае, где термопластический полимер является кристаллическим, или при температуре на уровне ниже температуры стеклования в том случае, где термопластический полимер является аморфным, таким образом, что коэффициент заполнения представленный уравнением (3) составляет 50% или более и 100% или менее; и

3) стадия профилирования, на которой препрег подвергают сжатию внутри формы, и в это время осуществляется профилирование при температуре на уровне ниже температуры плавления в том случае, где термопластический полимер является кристаллическим, или при температуре на уровне ниже температуры стеклования в том случае, где термопластический полимер является аморфным, для получения профилированного изделия,

причем неориентированный материал включает армирующие волокна, которые имеют практически статистическую двумерную ориентацию, и имеет поверхностную плотность, составляющую от 25 г/м2 до 10000 г/м2,

пучки армирующих волокон (A), состоящие из армирующих волокон, число которых составляет критическое число одиночных волокон или более, причем критическое число одиночных волокон определяется уравнением (1), присутствуют в количестве, составляющем 20 об.% или более и менее чем 99 об.% по отношению к суммарному количеству армирующих волокон в неориентированном материале, и

среднее число армирующих волокон (N) в пучках армирующих волокон (A) соответствует уравнению (2):

критическое число одиночных волокон = 600/D (1),

0,7×104/D2

в уравнении (1) и уравнении (2) D представляет собой средний диаметр волокна (мкм) одиночных армирующих волокон;

коэффициент заполнения (%)=100×[площадь основания материала (мм2)/площадь проекции полости формы (мм2)] (3).

В уравнении (3) площадь основания материала представляет собой площадь проекции всего размещенного препрега в направлении сжатия, и площадь проекции полости формы представляет собой площадь проекции в направлении сжатия.

Эффект изобретения

Используя способ изготовления согласно настоящему изобретению, профилированное изделие можно изготавливать, используя требуемый минимальный материал, и можно изготавливать профилированное изделие, в котором изотропия армирующих волокон сохраняется до конца, даже в случае осуществления профилирования под давлением в условиях, при которых коэффициент заполнения препрегом формы составляет 100% или менее. Соответственно, согласно настоящему изобретению, можно не осуществлять стадию обрезки, и, таким образом, можно значительно уменьшить подлежащий утилизации материал и сократить связанные с этим расходы.

Кроме того, используя способ изготовления согласно настоящему изобретению, можно получать профилированное изделие, которое является тонким, легким и имеет высокую жесткость и превосходный внешний вид, причем время его выдерживания в форме можно сократить вследствие холодного профилирования, и, таким образом, становится возможным изготовление профилированных изделий с высокой производительность.

Кроме того, используя способ изготовления согласно настоящему изобретению, даже в случае применения сложной трехмерной формы, можно получать профилированное изделие, для которого не требуется сложная последующая обработка, и, таким образом, становится возможным изготовление профилированных изделий в течение короткого времени, причем для изготавливаемых профилированных изделий не требуется обрезка для придания им требуемой формы.

Краткое описание чертежей

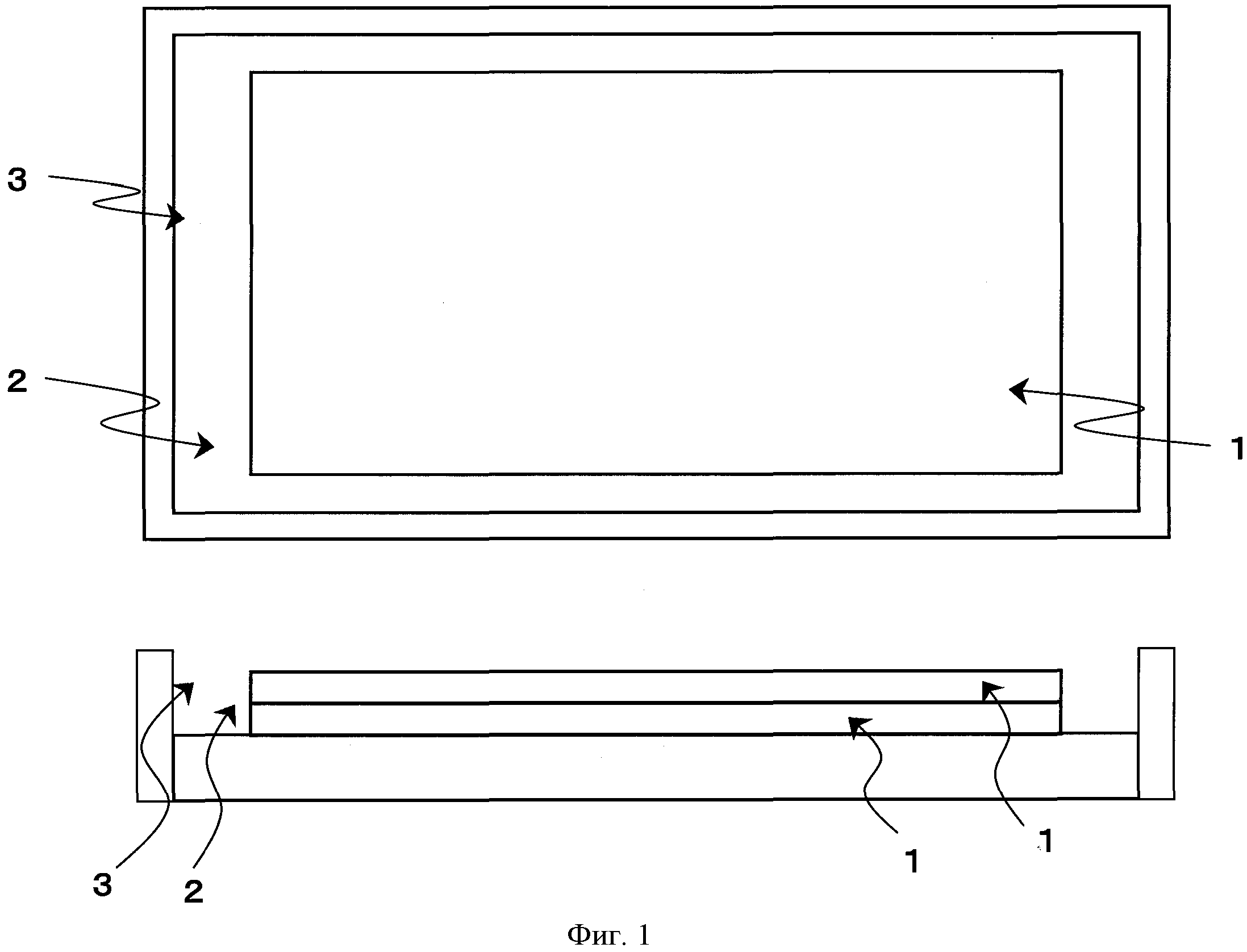

Фиг. 1 представляет схематическое изображение, иллюстрирующее размещение основных материалов внутри формы в примерах 1 и 3.

Фиг. 2 представляет схематическое изображение, иллюстрирующее форму для трехмерных изделий, которую используют в примере 2.

Фиг. 3 представляет схематическое изображение (перспективное изображение), иллюстрирующее профилированное изделие, получаемое в примерах 1 и 3.

Фиг. 4 представляет схематическое изображение, иллюстрирующее размещение основных материалов внутри формы в примере 2.

Фиг. 5 представляет схематическое изображение (перспективное изображение), иллюстрирующее профилированное изделие, получаемое в примере 2.

Фиг. 6 представляет схематическое изображение, иллюстрирующее размещение основных материалов внутри формы в примере 4.

Фиг. 7 представляет схематическое изображение (перспективное изображение), иллюстрирующее профилированное изделие, получаемое в примере 4.

Фиг. 8 представляет пояснительное изображение, иллюстрирующее структуру края формы.

Фиг. 9 представляет схематическое изображение, иллюстрирующее размещение основных материалов внутри формы в примере 11.

Примерные варианты осуществления изобретения

Далее будут последовательно описаны примерные варианты осуществления настоящего изобретения, причем настоящее изобретение не ограничивается данными вариантами.

Настоящее изобретение предлагает способ изготовления профилированного изделия, которое составляют армированный волокнами композитный материал, причем данный способ включает следующие стадии:

1) стадия изготовления препрега для получения препрега, на которой неориентированный материал, включающий армирующие волокна со средней длиной волокон, составляющей от 5 мм до 100 мм и термопластический полимер нагревают до температуры на уровне температуры плавления или выше и ниже температуры термического разложения в том случае, где термопластический полимер является кристаллическим, или до температуры на уровне температуры стеклования или выше и ниже температуры термического разложения в том случае, где термопластический полимер является аморфным, таким образом, что неориентированный материал пропитывается термопластическим полимером;

2) стадия размещения препрега, на которой препрег, находящийся при температуре на уровне температуры плавления или выше и ниже температуры термического разложения в том случае, где термопластический полимер является кристаллическим, или при температуре на уровне температуры стеклования или выше и ниже температуры термического разложения в том случае, где термопластический полимер является аморфным, размещают в форме, которая находится при температуре на уровне ниже температуры плавления в том случае, где термопластический полимер является кристаллическим, или при температуре на уровне ниже температуры стеклования в том случае, где термопластический полимер является аморфным, таким образом, что коэффициент заполнения представленный уравнением (3) составляет 50% или более и 100% или менее; и

3) стадия профилирования, на которой препрег подвергают сжатию внутри формы, и в это время осуществляется профилирование при температуре на уровне ниже температуры плавления в том случае, где термопластический полимер является кристаллическим, или при температуре на уровне ниже температуры стеклования в том случае, где термопластический полимер является аморфным, для получения профилированного изделия.

Коэффициент заполнения (%)=100×[площадь основания материала (мм2)/площадь проекции полости формы (мм2)] (3).

В уравнении (3) площадь основания материала представляет собой площадь проекции всего размещенного препрега в направлении сжатия, и площадь проекции полости формы представляет собой площадь проекции в направлении сжатия.

Профилированное изделие

Профилированное изделие, получаемое способом изготовления согласно настоящему изобретению, представляет собой профилированное изделие, которое составляют армированный волокнами композитный материал, включающий армирующие волокна, и термопластический полимер. Профилированное изделие, получаемое согласно настоящему изобретению, содержит слой, который имеет двумерную статистическую ориентацию в плоскости, и является практически изотропным в плоскости.

Здесь термин «практически изотропный» при использовании согласно настоящему изобретению означает, что после профилирования композитного материала и осуществления исследования при растяжении в произвольном направлении профилированной плиты и в перпендикулярном ему направлении измеряют модуль упругости при растяжении в соответствующих направлениях, и соотношение (Eδ) получаемое делением большего значения на меньшее значение из измеряемых значений модуля упругости при растяжении составляет 1,3 или менее.

Профилированное изделие, получаемое способом изготовления согласно настоящему изобретению, представляет собой профилированное изделие, которое имеет гладкую поверхность и однородную толщину. При этом изменчивость толщины профилированного изделия предпочтительно находится в пределах ±10% от соответствующего среднего значения.

Здесь термин «гладкая поверхность» означает, что при визуальном исследовании поверхности профилированного изделия не наблюдаются шероховатые формы, складки, неровности, и профилированное изделие имеет плоский и гладкий внешний вид.

Профилированное изделие, изготавливаемое согласно настоящему изобретению, получают, используя неориентированный материал, включающий армирующие волокна, и термопластический полимер в качестве исходного материала, имеющего форму препрега. В конечном изготавливаемом профилированном изделии средняя длина волокон используемых армирующих волокон и соотношение пучков армирующих волокон и одиночных волокон сохраняются в состоянии неориентированного материала, которым является исходный материал.

Армирующие волокна

Вид

Армирующие волокна, используемые согласно настоящему изобретению, предпочтительно представляют собой, по меньшей мере, один вид волокон, выбранных из группы, которую составляют углеродное волокно, арамидное волокно и стеклянное волокно. Их можно использовать в сочетании, причем углеродное волокно предпочтительно используют с точки зрения изготовления композитного материала, который имеет низкую плотность и превосходную прочность.

Что касается армирующих волокон, используемых согласно настоящему изобретению, предпочтительно используют волокна, к которым добавляют проклеивающее вещество, причем проклеивающее вещество предпочтительно добавляют в количестве, составляющем от 0 до 10 масс. ч. по отношению к 100 масс. ч. армирующих волокон.

Средняя длина волокон

Армирующие волокна, используемые согласно настоящему изобретению, являются прерывистыми, и средняя длина этих волокон составляет от 5 мм до 100 мм. Способ изготовления согласно настоящему изобретению отличается тем, что возможно получение профилированного изделия, которое способно проявлять армирующую функцию, даже если в него включены длинные армирующие волокна. Средняя длина волокон для армирующих волокон составляет предпочтительно от 10 мм до 100 мм, предпочтительнее от 10 мм до 50 мм и еще предпочтительнее от 10 мм до 30 мм. Кроме того, путем использования предпочтительного способа нарезки армирующих волокон, как будет описано ниже, можно фиксировать длину армирующих волокон, которые составляют неориентированный материал.

Кроме того, когда используют углеродные волокна согласно настоящему изобретению, средний диаметр волокна составляет предпочтительно от 3 мкм до 12 мкм и предпочтительнее от 5 мкм до 7 мкм.

Поверхностная плотность армирующих волокон

В неориентированном материале поверхностная плотность волокон для армирующих волокон составляет от 25 г/м2 до 10000 г/м2, предпочтительно от 25 г/м2 до 6000 г/м2 и предпочтительнее от 25 г/м2 до 3000 г/м2. Когда поверхностная плотность волокон составляет менее чем 25 г/м2, распределение армирующих волокон в неориентированном материале, как правило, оказывается неравномерным, и не может быть обеспечен достаточный армирующий эффект. Кроме того, когда поверхностная плотность волокон составляет более чем 10000 г/м2, оказывается затруднительным пропитывание препрега полимером во время изготовления препрега вследствие избыточного количества армирующих волокон, и, таким образом, как правило, в объеме профилированного изделия легко возникают поры, которые представляют собой дефекты. Кроме того, по сравнению с термопластическим полимером, армирующие волокна имеют больший удельный вес, и, таким образом, профилированное изделие становится тяжелым.

Объемная доля армирующих волокон

Что касается содержания армирующих волокон в неориентированном материале, используемом согласно настоящему изобретению, и в изготавливаемом из него профилированном изделии, объемная доля (Vf) армирующих волокон, которая определяется уравнением (5), составляет предпочтительно от 5 об.% до 80 об.%.

Объемная доля (Vf) армирующих волокон = 100×[объем армирующих волокон/(объем армирующих волокон + объем термопластического полимера)] (5)

Объемная доля (Vf) армирующих волокон представляет собой состав армированного волокнами композитного материала (неориентированного материала), включающего армирующие волокна, и термопластического полимера, и профилированного изделия, изготавливаемого из этого композитного материала (неориентированного материала). Когда объемная доля армирующих волокон составляет менее чем 5 об.%, не армирующий эффект не может быть достигнут в достаточной степени. Кроме того, когда объемная доля составляет более чем 80 об.%, во время изготовления препрега могут легко образовываться поры, и, таким образом, могут ухудшаться физические свойства получаемого профилированного изделия. Объемная доля армирующих волокон предпочтительно составляет от 20 об.% до 60 об.%.

Здесь в качестве конкретного примера способа вычисления вышеупомянутой объемной доли (Vf) армирующих волокон, используется следующий способ. Согласно данному способу, получают значения массы армирующих волокон и термопластического полимера, который остается после удаления термопластического полимера из образца профилированного изделия, соответственно, и данные значения пересчитывают в объемы, используя плотности соответствующих компонентов, и значения объема подставляют в приведенное выше уравнение (5) для получения объемной доли (Vf) армирующих волокон.

Термопластический полимер

Вид

Что касается вида термопластического полимера, который используют согласно настоящему изобретению, он может представлять собой винилхлоридный полимер, винилиденхлоридный полимер, поливинилацетатный полимер, поливиниловый спирт, полистирольный полимер, сополимер акрилонитрила и стирола (AS), сополимер акрилонитрила, бутадиена и стирола (ABS), акриловый полимер, метакриловый полимер, полиэтиленовый полимер, полипропиленовый полимер, полиамид 6, полиамид 11, полиамид 12, полиамид 46, полиамид 66, полиамид 610, полиацетальный полимер, поликарбонатный полимер, полиэтилентерефталатный полимер, полиэтиленнафталатный полимер, полибутилентерефталатный полимер, полиарилатный полимер, полифениленэфирный полимер, полифениленсульфидный полимер, полисульфоновый полимер, полиэфирсульфоновый полимер и полиэфирэфиркетонный полимер, полимер полимолочной кислоты и т.д. Кроме того, можно использовать в сочетании термопластические полимеры двух или более видов.

Форма

Форма термопластического полимера не ограничивается определенным образом, и можно использовать термопластический полимер, который находится в волоконной форме, зернистой форме, расплавленном состоянии; кроме того, можно использовать смесь данных форм.

В случае термопластического полимера, имеющего форму волокон, их тонина составляет предпочтительно от 100 дтекс до 5000 дтекс, предпочтительнее от 1000 дтекс до 2000 дтекс. Средняя длина волокон составляет предпочтительно 0,5 мм до 50 мм, и предпочтительнее от 1 мм до 10 мм.

В том случае, где термопластический полимер находится в форме зерен, эти зерна (гранулы) предпочтительно имеют форму полосок, шариков или цилиндров. В случае сферической формы, она может представлять собой тело вращения идеального круга или эллипса или яйцеобразную форму. В случае сферической формы средний диаметр частиц составляет предпочтительно от 0,01 мкм до 1000 мкм. Средний диаметр частиц составляет предпочтительнее от 0,1 мкм до 900 мкм и еще предпочтительнее от 1 мкм до 800 мкм. В отношении распределения частиц по диаметру не существует определенного ограничения, но для цели получения профилированного изделия, имеющего меньшую толщину, предпочтительным оказывается острое распределение. Кроме того, используя такие операции, как просеивание, можно получать желательное распределение частиц по размерам для данного применения.

В том случае, где термопластический полимер находится в форме полосок, эта форма предпочтительно представляет собой цилиндры (например, гранулы), призмы или пластинки. В данном случае можно использовать формы с определенным соотношением размеров, но длина может предпочтительно быть приблизительно такой же, как в случае волоконной формы.

Содержание термопластического полимера

Содержание термопластического полимера в неориентированном материале, используемом в качестве исходного материала, и в получаемом из него профилированном изделии составляет предпочтительно от 50 масс. ч. до 1000 масс. ч., предпочтительнее от 50 масс. ч. до 500 масс. ч. по отношению к 100 масс. ч. армирующих волокон. Когда данное содержание составляет менее чем 50 масс. ч., во время изготовления препрега могут легко образовываться поры вследствие применения термопластического полимера в небольшом количестве, и, таким образом, могут ухудшаться физические свойства изготавливаемого профилированного изделия. Когда данное содержание составляет более чем 1000 масс. ч., соотношение армирующих волокон становится относительно низким, и, таким образом, не могут быть достигнуты ожидаемые физические свойства у профилированного изделия, которое составляет армированный волокнами композитный материал.

Другие компоненты

Неориентированный материал, используемый в способе изготовления согласно настоящему изобретению может представлять собой любой материал, который включает, по меньшей мере, армирующие волокна и термопластический полимер, как описано выше, но он может включать и дополнительный третий компонент с учетом того ограничения, его включение не должно препятствовать цели настоящего изобретения.

Примеры дополнительных компонентов могут включать волоконные или неволоконные наполнители разнообразных видов, которые не представляют собой описанные выше армирующие волокна, в том числе огнезащитные материалы, защищающие от ультрафиолетового излучения вещества, пигменты, разделительные вещества, размягчающие вещества, пластификаторы и поверхностно-активные вещества. В частности, поскольку для применения в электронном/электрическом оборудовании или для применения в производстве автомобилей могут потребоваться высокие огнезащитные свойства, термопластический полимер предпочтительно содержит огнезащитный материал. Примеры огнезащитных материалов могут включать материалы, которые являются традиционно известными, но они не ограничиваются определенным образом, при том условии, что они способны придавать огнезащитные свойства. В частности, их примеры могут включать огнезащитные материалы на основе фосфора, огнезащитные материалы на основе азота, кремнийорганическое соединение, органические соли щелочных металлов, органические соли щелочноземельных металлов или огнезащитные материалы на основе брома, причем данные огнезащитные материалы можно использовать индивидуально или в сочетании друг с другом. Содержание огнезащитного материала составляет предпочтительно от 1 масс. ч. до 40 масс. ч., и предпочтительнее от 1 масс. ч. до 20 масс. ч. по отношению к 100 масс. ч. термопластического полимера, учитывая баланс физических свойств, формуемость и огнезащитные свойства.

Неориентированный материал

Неориентированный материал, используемый согласно настоящему изобретению, содержит армирующие волокна, которые имеют практически статистическую двумерную ориентацию. Здесь термин «статистическая двумерная ориентация» означает, что армирующие волокна не ориентированы в определенном направлении в плоскости, но ориентированные в случайных направлениях в плоскости.

Соотношение пучков армирующих волокон (A): степень разрыхления волокон армирующих волокон в неориентированном материале

Неориентированный материал, используемый согласно настоящему изобретению, отличается тем, что соотношение пучков армирующих волокон (A), которые составляют армирующие волокна, содержащие критическое число одиночных волокон или менее, причем критическое число одиночных волокон определяется уравнением (1), составляет 20 об.% или более и менее чем 99 об.% по отношению к суммарному количеству армирующих волокон в неориентированном материале.

Критическое число одиночных волокон = 600/D (1).

В уравнении (1) D представляет собой средний диаметр волокна (мкм) для армирующих волокон.

Армирующие волокна присутствуют в материале не только в форме пучков армирующих волокон (A), но также в форме одиночных волокон или пучков волокон, содержащих армирующие волокна, имеющие критическое число одиночных волокон или менее. Соответственно, неориентированный материал, используемый согласно настоящему изобретению, отличается тем, что он включает пучки армирующих волокон (A), которые образуют армирующие волокна, составляющие определенное число или более, и другие армирующие волокна в определенном соотношении за счет регулирования степени разрыхления волокон в пучках армирующих волокон.

Когда существующее количество пучков армирующих волокон (A) по отношению к суммарному количеству армирующих волокон составляет менее чем 20 об.%, оказывается затруднительным перемещение армирующих волокон внутри формы во время профилирования неориентированного материала. Таким образом, волокна не могут заполнять форму до краев полости формы, и, следовательно, оказывается затруднительным изготовление профилированного изделия согласно заданному размеру. Кроме того, когда существующее количество пучков армирующих волокон (A) составляет 99 об.% или более, переплетающиеся части армирующих волокон приобретают местную толщину, и, таким образом, становится невозможным получение тонкостенного изделия. Существующее количество пучков армирующих волокон (A) по отношению к суммарному количеству армирующих волокон составляет предпочтительно 30 об.% или более и менее чем 90 об.% и предпочтительнее 30 об.% или более и менее чем 80 об.%.

Существующее количество пучков армирующих волокон (A) можно регулировать путем сочетания условий на стадии расширения, стадии продольного разрезания, стадии поперечного разрезания и стадии разрыхления волокон, например, в способе изготовления, который описан далее.

Среднее число волокон (N) в пучках армирующих волокон (A)

Отличие заключается в том, что среднее число волокон (N) в пучках армирующих волокон (A) соответствует уравнению (2).

0,7×104/D2

В уравнении (2) D представляет собой средний диаметр волокна (мкм) для армирующих волокон.

В частности, когда средний диаметр волокна для углеродных волокон, которые образуют неориентированный материал, составляет от 5 мкм до 7 мкм, критическое число одиночных волокон составляет от 86 до 120, и когда средний диаметр волокна для углеродных волокон составляет 5 мкм, среднее число волокон (N) в пучках армирующих волокон (A) составляет от 280 до 4000. Когда средний диаметр волокна для углеродных волокон составляет 5 мкм, среднее число волокон (N) в пучках армирующих волокон (A) составляет предпочтительно от 280 до 2000 и предпочтительнее от 600 до 1600. Когда средний диаметр волокна для углеродных волокон составляет 7 мкм, среднее число волокон (N) в пучках армирующих волокон (A) составляет от 142 до 2040. Когда средний диаметр волокна для углеродных волокон составляет 7 мкм, среднее число составляет предпочтительно от 142 до 1020 и предпочтительнее от 300 до 800.

Когда среднее число волокон (N) в пучках армирующих волокон (A) составляет 0,7×104/D2 или менее, оказывается затруднительным получение высокой объемной доли волокон (Vf). Когда среднее число волокон (N) в пучках армирующих волокон (A) составляет 1,0×105/D2 или более, в композитных материалах может образовываться имеющая местное утолщение часть, которая несет ответственность за возникновение пор.

Когда предусмотрено изготовление тонкостенного профилированного изделия, у которого толщина составляет 1 мм или менее, использование волокон только простой отдельной укладки приводит к значительной неоднородности поверхностной плотности волокон, и оказывается невозможным получение хороших физических свойств. Кроме того, когда все волокна являются разрыхленными, можно легко получать меньшую толщину. Однако усиливается переплетение волокон, и становится невозможным получение материала, имеющего высокую объемную долю (Vf) армирующих волокон. Становится возможным получение неориентированного материала, имеющего малую толщину и превосходные физические свойства, путем использования неориентированного материала, в котором пучок армирующих волокон (A), образуемый армирующими волокнами, которые составляют критическое число одиночных волокон или более, причем критическое число одиночных волокон определяется формулой (1), и в то же время присутствуют армирующие волокна (B) в состоянии отдельных одиночных волокон или имеющих меньшую толщину пучков волокон, образованных армирующими волокнами, составляющими менее чем критическое число одиночных волокон.

Оказывается возможным установление различных значений толщины неориентированного материала согласно настоящему изобретению, и путем использования данного материала в качестве заготовки можно также надлежащим образом получать тонкостенное профилированное изделие, у которого толщина составляет приблизительно от 0,2 до 1 мм. Другими словами, согласно настоящему изобретению, путем изготовления неориентированного материала, соответствующего по толщине разнообразным желательным профилированным изделиям, можно получать тонкостенное профилированное изделие, такое как поверхностный слой многослойного материала.

Кроме того, среднее число волокон (N) в пучках армирующих волокон (A) можно регулировать посредством сочетания условий на стадии расширения, стадии продольного разрезания, стадии поперечного разрезания и стадии разрыхления волокон, например, в способе изготовления, который описан далее.

Способ изготовления неориентированного материала

Способ изготовления неориентированного материала не ограничивается определенным образом. Например, при его изготовлении термопластический полимер в волоконной форме и/или зернистой форме может присутствовать для смешивания с армирующими волокнами, или неориентированный материал, в котором не содержится матричный полимерный компонент, можно пропитывать расплавленным термопластическим полимером.

Далее будет описан предпочтительный способ изготовления неориентированного материала. Данный способ изготовления неориентированного материала может представлять собой предпочтительно способ осуществления следующих соответствующих стадий (I), (III), (IV), (V) или (V′) или предпочтительнее способ осуществления стадии (II) между стадиями (I) и (III). Посредством последовательного осуществления данных стадий становится возможным изготовление неориентированного материала с особенно хорошей изотропией, а затем изготовление профилированного изделия из этого неориентированного материала.

(I) Стадия изготовления прядей армирующих волокон

На стадии изготовления прядей армирующих волокон, соответствующие нити из армирующих волокон поступают из множества катушек, содержащих намотанные нити из армирующих волокон и расположенных на катушечной стойке, и образуют пряди армирующих волокон, которые состоят только из нитей или из множества одиночных волокон, которые вытягиваются и выравниваются. Здесь ширина пряди составляет предпочтительно от 10 мм до 50 мм (в частности, от 20 мм до 30 мм). Когда ширина изготавливаемой пряди армирующих волокон является малой, эту ширину можно увеличивать до заданной ширины на стадии изготовления прядей, если это необходимо, таким образом, что можно изготавливать тонкие и расширенные пряди. Операцию по увеличению ширины можно осуществлять, например, путем приведения пряди в контакт с роликом или стержнем для расширения.

(II) Стадия продольного разрезания прядей

На стадии продольного разрезания прядей изготовленную прядь армирующих волокон непрерывно разрезают предпочтительно параллельно направлению длины пряди (то есть вдоль направления оси волокон) для получения множества тонких прядей, причем ширина пряди составляет от 0,05 мм до 5 мм, предпочтительно от 0,1 мм до 1,0 мм. В частности, расширенную прядь, непрерывно поступающую от предшествующей стадии, можно непрерывно разрезать в вертикальном направлении, используя вертикальное устройство для продольной резки с лезвиями, параллельными направлению оси волокон, или можно осуществлять продольное разрезание на множество прядей, используя одну или множество разделительных направляющих на пути движения расширенной пряди. На данной стадии на линию можно установить направляющую или штангу для расширения таким образом, что пряди армирующих волокон можно разделять в продольном направлении при одновременном расширении.

(III) Стадия поперечного разрезания армирующих волокон

После этого на стадии поперечного разрезания армирующих волокон пряди, которые не разрезаны в продольном направлении, или пряди армирующих волокон с малой шириной, которые разрезаны в продольном направлении, как описано выше, разрезают в поперечном направлении, получая среднюю длину волокон, составляющую от 5 мм до 100 мм. При этом значение «средней длины волокон» для использования согласно настоящему изобретению можно определять путем измерения длины волокон для выбранных случайным образом 100 волокон с точностью до 1 мм, используя, например, штангенциркуль с нониусом, и вычисляя соответствующее среднее значение. Как правило, средняя длина волокон соответствует интервалу поперечного разрезания прядей посредством резака.

Устройство, используемое для поперечного разрезания армирующих волокон и получения средней длины волокон, составляющей от 5 мм до 100 мм, предпочтительно представляет собой ротационный резак. В частности, оказывается предпочтительным ротационный резак, который оборудован спиральным ножом, имеющим определенный угол. Угол ножа для непрерывного поперечного разрезания армирующего волокна можно геометрически вычислить, зная ширину используемых армирующих волокон или среднюю длину поперечно разрезаемых волокон, и соответствующее соотношение предпочтительно определяется следующим условием

Средняя длина волокон армирующих волокон (расстояние между лезвиями) = ширина пряди армирующих волокон × tan(90-θ).

Здесь θ представляет собой угол между направлением движения ножа и направлением вдоль окружности.

Например, когда используют резак с ножом, пересекающим направление оси волокон, и ножом, параллельным направлению оси волокон, пучок волокон можно продольно разрезать в вертикальном направлении и одновременно разрезать в поперечном направлении, получая определенную длину волокон. Когда используют такой резак, стадию (II) продольного разрезания прядей и стадию (III) поперечного разрезания армирующих волокон можно осуществлять одновременно.

(IV) Стадия разрыхления армирующих волокон

На стадии разрыхления армирующих волокон газ направляют на пряди армирующих волокон, разрезанных до заданной длины волокон (далее может использоваться термин «отрезки прядей»), таким образом, что отрезки прядей разрыхляются на отдельные пучки волокон с требуемым размером (числом волокон в пучках).

В частности, на стадии (IV) разрыхления армирующих волокон отрезки прядей вводят в канал, и газ, такой как воздух, направляют на отрезки прядей, проходящие через канал, таким образом, что отрезки прядей разделяются на пучки требуемого размера под действием разрыхляющего газа. Степень разрыхления волокон можно регулировать соответствующим образом, например, посредством давления разрыхляющего газа.

В качестве предпочтительного примерного варианта осуществления, можно использовать, например, способ соответствующего разрыхления армирующих волокон путем установления направляющей воздух форсунки в середине или у переднего края канала и непосредственного направления воздуха на отрезки прядей при скорости потока воздуха, составляющей от 5 м/с до 500 м/с, из отверстия для подачи сжатого воздуха. В частности, можно предложить способ с использованием направляющей воздух форсунки, способ, в котором предусмотрено множество отверстий с диаметром, составляющим приблизительно 1 мм, в канале, через который проходят отрезки армирующих волокон, и извне прилагается давление, составляющее приблизительно от 0,2 МПа до 0,8 МПа, таким образом, что сжатый воздух направляется непосредственно на отрезки прядей из данных отверстий.

На стадии разрыхления армирующих волокон все волокна, которые составляют отрезки прядей и не разрыхлены и не отделены друг от друга, полностью разделяются, образуя одиночные волокна. Некоторые волокна разрыхляются до формы одиночных волокон или формы почти одиночных волокон, но множество волокон требуется выравнивать таким образом, чтобы они составляли пучки волокон, в которых содержится заданное число или большее число одиночных волокон. То есть требуется степень разрыхления волокон для образования существующего количества волокон в пучке армирующих волокон (A), который образуют армирующие волокна, составляющие критическое число одиночных волокон или более, причем критическое число одиночных волокон определяется уравнением (1), и обеспечения среднего числа волокон (N) в пучке армирующих волокон (A).

(V) Стадия изготовления неориентированного материала

На стадии изготовления неориентированного материала поперечно разрезанные и разрыхленные армирующие волокна распределяются в воздухе, и при этом поступает термопластический полимер в форме порошка или коротких волокон (далее используется общий термин «термопластические полимерные частицы» и т.п.), таким образом, что армирующие волокна вместе с термопластическими полимерными частицами и т.п. можно наносить на воздухопроницаемую подложку, установленную под разрыхляющим волокна устройством, и таким образом, армирующие волокна и термопластические полимерные частицы и т.п. смешиваются на подложке и осаждаются/фиксируются, образуя слой неориентированного материала заданной толщины.

На стадии изготовления неориентированного материала термопластические полимерные частицы и т.п. предпочтительно поступают в канал, отделенный от канала для армирующих волокон, разрыхленных воздухом, и одновременно наносятся на воздухопроницаемую подложку и затем осаждаются на воздухопроницаемой подложке в форме слоя в состоянии, в котором частицы и волокна практически равномерно перемешаны друг с другом, и фиксируются в таком состоянии. В этом случае, когда воздухопроницаемая подложка представляет собой ленту, изготовленную из ткани, и осаждение осуществляется на ленту, в то время как лента непрерывно движется в одном направлении, можно непрерывно изготавливать неориентированный материал. Кроме того, равномерное нанесение можно обеспечивать за счет движения подложки назад и вперед, налево и направо.

На стадии изготовления неориентированного материала армирующие волокна и термопластические полимерные частицы и т.п. предпочтительно наносят таким образом, чтобы они имели двумерную статистическую ориентацию. Для нанесения разрыхленных армирующих волокон таким образом, чтобы они имели двумерную статистическую ориентацию, предпочтительно используют сужающуюся трубу, имеющую, например, коническую форму, которая расширяется в направлении стороны ниже по потоку. Внутри сужающейся трубы, поскольку рассеивается газ, направляемый на армирующие волокна, уменьшается скорость потока внутри трубы, и, таким образом, поворачивающая сила действует на армирующие волокна. Используя этот эффект Вентури (Venturi), можно равномерно распределять разрыхленные армирующие волокна без неоднородностей вместе с термопластическими полимерными частицами и т.п. Кроме того, для стадии фиксации, которая будет описана далее, оказывается желательным, чтобы разрыхленные армирующие волокна были распределены на подвижной воздухопроницаемой подложке, которая имеет всасывающий механизм на нижней стороне, например, тканевой ленты, и осаждались в форме неориентированного материала.

На стадии изготовления неориентированного материала поступающее количество термопластического полимера составляет предпочтительно от 50 масс. ч. до 1000 масс. ч. по отношению к 100 масс. ч. армирующих волокон, предпочтительнее от 50 масс. ч. до 500 масс. ч. и еще предпочтительнее от 60 масс. ч. до 300 масс. ч. по отношению к 100 масс. ч. армирующих волокон.

Стадия изготовления неориентированного материала включает стадию фиксации армирующих волокон и термопластического полимера. Стадия фиксации представляет собой стадию, на которой фиксируются осажденные армирующие волокна и термопластические полимерные частицы и т.п. Например, существует способ фиксации армирующих волокон путем всасывания воздуха с нижней стороны воздухопроницаемой подложки. Термопластический полимер, который наносится вместе с армирующими волокнами, можно фиксировать путем всасывания воздуха в том случае, где термопластический полимер находится в волоконной форме или его можно фиксировать вместе с армирующими волокнами даже в том случае, где термопластический полимер находится в зернистой форме.

Путем всасывания с нижней стороны поверхности осаждения таким способом можно получать материал с высокой степенью двумерной ориентация. В неориентированном материале, получаемом таким способом, термопластические полимерные частицы и т.п. равномерно распределены в промежутках или вблизи промежутков между армирующими волокнами, которые составляют неориентированный материал. Таким образом, на стадиях нагревания, пропитывания и сжатия, которые будут описаны далее, расстояние движения полимера является коротким, и пропитывание полимера осуществляется в течение относительно непродолжительного времени.

Кроме того, когда термопластические полимерные частицы и т.п. частично проходят подложку без осаждения вследствие больших отверстий в материи или ткани, составляющей воздухопроницаемую подложку, можно, например, наносить нетканый материал на поверхность подложки, и армирующие волокна и термопластические полимерные частицы и т.п. можно наносить на данный нетканый материал для фиксации.

После поперечного разрезания прядей армирующих волокон на заданную длину отрезки прядей и отделенные армирующие волокна, которые образуют одиночные волокна в результате поперечного разрезания, можно направлять в транспортный канал для передачи путем всасывания, и воздух можно направлять на армирующие волокна из направляющей воздух форсунки, установленной на середине или переднем конце транспортного канала, таким образом, что полученные отрезки прядей можно отделять и разрыхлять, образуя пучки армирующих волокон требуемого размера (толщины), и в то же время армирующие волокна вместе с термопластическими полимерными частицами и т.п. можно наносить на поверхность воздухопроницаемой подложки (далее может использоваться термин «фиксирующая ткань»), которая движется в непрерывном или периодическом режиме в заданном направлении, а затем осаждать и фиксировать, образуя неориентированный материал.

Как описано выше, поскольку армирующие волокна и термопластический полимер в порошковой и/или волоконной форме присутствуют в неравномерно смешанном состоянии в неориентированном материале, не является обязательным значительное движение волокон и полимера внутри формы. Таким образом, возникает преимущество в том, что можно легко осуществлять пропитывание термопластического полимера. В результате, в получаемом профилированном изделии может сохраняться изотропия армирующих волокон в неориентированном материале.

(V′) Стадия изготовления неориентированного материала (второй пример)

В качестве альтернативной стадии изготовления неориентированного материала используют способ получения неориентированного материала, который составляют армирующие волокна, таким же образом, как на стадии изготовления неориентированного материала (V), за исключением того, что не используется матричный полимер, путем направления термопластического полимера в расплавленном состоянии на неориентированный материал для получения неориентированного материала, включающего армирующие волокна и термопластический полимер. Согласно такому способу, например, разрыхленные пряди армирующих волокон, получаемые на стадии (IV) разрыхления армирующих волокон, можно размещать в форме слоя, и в то же время термопластический полимер в расплавленном состоянии выходит в виде пленкообразующего расплавленного вещества из мундштука, установленного выше, и затем термопластический полимер можно направлять на осажденный материал, чтобы пропитывать почти всю поверхность материала термопластическим полимером.

Согласно данному способу, предпочтительный способ размещения пряди армирующих волокон в форме слоя является таким же, как описано выше в разделе (V). Поступающее количество термопластического полимера является таким же, как описано выше в разделе (V), но оказывается предпочтительным регулирование количества термопластического полимера в расплавленном состоянии, которое экструдируется из мундштука, в частности, регулирование толщины, скорости экструзии и других параметров пленки в случае направления в виде пленкообразующего расплавленного вещества из мундштука.

Стадия изготовления препрега

На стадии изготовления препрега согласно настоящему изобретению неориентированный материал нагревают до температуры на уровне температуры плавления или выше и ниже температуры термического разложения в том случае, где термопластический полимер, содержащийся в неориентированном материале, является кристаллическим, или его нагревают до температуры на уровне температуры стеклования или выше и ниже температуры термического разложения в том случае, где термопластический полимер является аморфным, и этот материал пропитывают термопластическим полимером для получения препрега. Кроме того, термопластический полимер может быть частично расплавленным для сваривания.

Препрег

Форма армирующих волокон в препреге

Форма армирующих волокон в препреге сохраняется в таком же состоянии, в котором волокна находятся в неориентированном материале. То есть армирующие волокна в препреге сохраняют такую же среднюю длину волокон, изотропию и степень разрыхления волокон, как в неориентированном материале, и, таким образом, волокна могут сохраняться в таком же состоянии, которое описано для неориентированного материала.

Толщина

Толщина препрега может составлять от однократной до десятикратной, предпочтительно от однократной до пятикратной толщины изготавливаемого профилированного изделия. Данная толщина не является ограниченной, но предпочтительно она составляет 0,1 мм или более. Верхний предел установлен на уровне, который обеспечивает профилирование препрега после его размещения в форме, и данный верхний предел составляет, как правило, приблизительно 30 мм.

Доля площади пор

Чтобы предотвращать неудачное пропитывание полимером во время профилирования препрега в максимально возможной степени, доля площади пор препрега составляет предпочтительно от 0% до 30%. Долю площади пор препрега можно вычислять путем наблюдения поперечного сечения препрега с помощью оптического микроскопа и деления наблюдаемой площади присутствующих пор на площадь поперечного сечения основного материала. Согласно настоящему изобретению, осуществляют наблюдение пяти образцов для каждого препрега, и полученное среднее значение рассматривают в качестве доли площади пор.

Стадия размещения препрега

На стадии размещения препрега, получаемый препрег сохраняют или повторно нагревают при температуре на уровне температуры плавления или выше и ниже температуры термического разложения в том случае, где термопластический полимер является кристаллическим, или при температуре на уровне температуры стеклования или выше и ниже температуры термического разложения в том случае, где термопластический полимер является аморфным. Препрег при данной температуре размещают внутри формы, причем форма находится при температуре на уровне ниже температуры плавления в том случае, где термопластический полимер является кристаллическим или при температуре на уровне ниже температуры стеклования в том случае, где термопластический полимер является аморфным.

Здесь, например, температуру препрега можно измерять, используя измерительный прибор, установленный снаружи нагревательной печи, после прикрепления термопары типа K к поверхности препрега. Препрег, размещаемый в форме, можно использовать в неизменном состоянии без охлаждения после пропитывания термопластическим полимером на стадии изготовления препрега, или его можно получать посредством стадии затвердевания и последующей стадии повторного нагревания после пропитывания термопластическим полимером.

Число и состояние размещаемых препрегов

На стадии размещения препрега, например, как проиллюстрировано на фиг. 1, в полости формы размещают один препрег или от 2 до 10 перекрывающихся препрегов. Когда препреги перекрываются друг с другом, их можно частично или полностью накладывать друг на друга в зависимости от изготавливаемого профилированного изделия.

Во время размещения оказывается предпочтительным, чтобы все поверхности краев препрегов не находились в контакте с краями формы. Когда размещают множество препрегов, эти препреги не обязательно должны иметь одинаковую форму, но они должны частично или полностью перекрываться друг с другом. Например, препреги можно размещать в форме таким образом, чтобы их края перекрывались. Когда изготавливают профилированное изделие, имеющее большие размеры и сложную форму, размещение с перекрыванием становится эффективным средством. Перекрывание может обеспечивать эффективное использование обрезков.

Не существует определенного ограничения в отношении размера перекрывающихся основных материалов (препрегов), но требуемый размер можно соответствующим образом использовать согласно форме или размеру требуемого профилированного изделия, причем предпочтительно используемый размер составляет от 1 см2 до 30000 см2. Степень перекрывания также не является ограниченной определенным уровнем, и ее можно соответствующим образом устанавливать в зависимости от основных материалов (препрегов).

Ширина поля перекрывания для перекрывающихся основных материалов составляет предпочтительно от 1 мм до 100 мм и предпочтительнее от 5 мм до 50 мм. При перекрывающемся расположении краев основных материалов (препрегов) размещенные с дополнительным перекрыванием края основных материалов (препрегов) могут повторно наслаиваться однократно или многократно. При этом число слоев составляет предпочтительно от 2 до 100. Фиг. 9 иллюстрирует пример в том случае, где края размещаемых основных материалов (препрегов) должны перекрываться.

Форма

Форма, используемая в способе изготовления согласно настоящему изобретению, предпочтительно представляет собой герметизируемую форму, в частности, форму, в которой является очень малым зазор между стороной сердечника и стороной полости в состоянии, в котором форма является закрытой. Настоящее изобретение предлагает способ изготовления профилированного изделия путем профилирования под давлением, когда препрег (основной материал) должен двигаться внутри герметизированной формы. Согласно настоящему изобретению, можно получать профилированное изделие, в котором изотропия армирующих волокон сохраняется до конца получаемого профилированного изделия.

Здесь интервал зазора используемой формы устанавливают таким образом, что зазор краев составляет предпочтительно от 0,01 мм до 0,1 мм и предпочтительнее от 0,03 мм до 0,05 мм.

Пояснительное изображение структуры края формы, используемой согласно настоящему изобретению проиллюстрировано на фиг. 8. Угол конусности краев не ограничивается определенным образом, но составляет предпочтительно от 0° до 10° и предпочтительнее от 1° до 5°. Когда угол конусности краев составляет 1° или более, легко осуществлять освобождение формы во время извлечения профилированного изделия после профилирования. Кроме того, когда угол конусности краев составляет 5° или менее, можно осуществлять профилирование под давлением посредством подходящей герметизации. Кроме того, угол конусности, составляющей 5° или менее, является эффективным для подавления необоснованного увеличения размера профилированного изделия.

Кроме того, оказывается предпочтительным, чтобы края стороны сердечника и стороны полости были изготовлены с остроугольной структурой и подлежали выравниванию одновременно с профилированием. В этом случае, даже когда образуются обрезки, их можно удалять одновременно с профилированием.

Поверхность формы можно полировать в зависимости от требуемого внешнего вида получаемого профилированного изделия. Когда для профилированного изделия требуется свойство гладкой поверхности, ее предпочтительно, используя абразивное средство с зернистостью № 400 (средний размер частиц 22 мкм).

Температура формы

Температура формы составляет предпочтительно не менее чем температура плавления - 200°C и не более чем температура плавления - 10°C в том случае, где термопластический полимер является кристаллическим, или предпочтительно не менее чем температура стеклования - 200°C и не более чем температура стеклования - 10°C в том случае, где термопластический полимер является аморфным.

Коэффициент заполнения

На стадии размещения препрега неориентированный материал требуется размещать в форме таким образом, чтобы коэффициент заполнения представленный уравнением (3) составлял от 50% до 100%. согласно настоящему изобретению, когда коэффициент заполнения составляет 50% или более и 100% или менее, оказывается возможным изготовление имеющего низкую плотность профилированного изделия с высокой производительностью без потери материала и расхода труда на выравнивание, причем может быть получено профилированное изделие, в котором слой, включающий армирующие волокна, имеющие практически двумерную ориентацию в плоскости.

Коэффициент заполнения (%)=100×[площадь основания материала (мм2)/площадь проекции полости формы (мм2)] (3).

В уравнении (3) площадь основания материала представляет собой площадь проекции всего размещенного препрега в направлении сжатия, и площадь проекции полости формы представляет собой площадь проекции в направлении сжатия.

В том случае, где коэффициент заполнения составляет менее чем 50%, можно изготавливать профилированное изделие, в котором отсутствуют трещины или складки, а также отсутствует деформация, профилированное изделие, в котором волокна заполняют форму до краев, но увеличивается площадь горизонтальной части, где не может быть нанесен слой, имеющий практически двумерную статистическую ориентацию. Таким образом, отсутствует тенденция к уменьшению скорости развития физических свойств или к ухудшению внешнего вида.

Кроме того, в том случае, где коэффициент заполнения составляет более чем 100% и форма имеет структуру открытой полости, оказывается возможным получение профилированного изделия, в котором волокна заполняют форму до краев. Однако во время изготовления изделия, имеющего сложную форму, регулирование становится затруднительным, потому что толщина изменяется вследствие выдавливания или втягивания материала, и, в частности, краевая поверхность, как правило, является тонкой. В случае изделия, имеющего форму с отклонениями по толщине, регулирование является еще более затруднительным. Кроме того, на краях профилированного изделия образуются заусенцы, для удаления которых требуется выравнивание путем механической операции в ходе последующей обработки. Это не только усложняет данную стадию, но также вызывает потерю материала.

В том случае, где коэффициент заполнения составляет более чем 100%, и форма имеет структуру закрытой полости, можно изготавливать профилированное изделие, у которого отсутствуют трещины и складки, наблюдается хороший внешний вид, отсутствует деформация, и оно является практически изотропным, профилированное изделие, в котором волокна заполняют форму до краев, но возникает необходимость выравнивания частей краевой поверхности изделия на краях формы. Кроме того, когда изделие имеет сложную форму, края формы могут сначала вступать в контакт с препрегом во время профилирования, и в результате этого исключается последующая обработка формы. Это делает затруднительным регулирование толщины изделия.

Как описано выше, толщину препрега можно соответствующим образом выбирать в зависимости от требуемой толщины профилированного изделия. Однако когда коэффициент заполнения основного материала (препрега) в форме составляет 50% или более и 80% или менее, оказывается предпочтительным, чтобы толщина препрега или суммарная толщина наслаивающихся препрегов составляла 1,0 мм или более, чтобы соответствующим образом осуществлять заливку.

Коэффициент заполнения суммарной площади

Когда требуемое профилированное изделие имеет трехмерную форму, неориентированный материал предпочтительно размещают в форме таким образом, что коэффициент заполнения суммарной площади, представленный уравнением (4), составляет от 30% до 100%.

Коэффициент заполнения суммарной площади (%)=100×[суммарная площадь основания материала (мм2)/суммарная площадь полости формы (мм2)] (4).

В уравнении (4) суммарная площадь основания материала представляет собой площадь, получаемую вычитанием площади наслаивающихся или перекрывающихся частей из площади проекции всего горизонтально нанесенного препрега, и суммарная площадь полости формы представляет собой суммарную площадь поверхностей полости формы.

Вид сверху и вид сбоку конкретного примера трехмерной формы проиллюстрированы на фиг. 2. На данных чертежах сумма площадей соответствующих поверхностей полости формы, которые показаны наклонными линейными частями (4), представляет собой суммарную площадь поверхности полости формы. Кроме того, коэффициент заполнения суммарной площади имеет такое же значение, как «коэффициент заполнения», когда профилированное изделие изготавливают, используя плоскую форму, такую как форма плоской пластины.

Стадия профилирования

На стадии профилирования размещаемый препрег сжимают внутри формы, при этом профилирование завершается при температуре на уровне ниже температуры плавления в том случае, где термопластический полимер является кристаллическим, или при температуре на уровне ниже температуры стеклования в том случае, где термопластический полимер является аморфным для получения профилированного изделия. То есть профилированное изделие изготавливают путем осуществления так называемого холодного прессования.

В частности, препрег охлаждают и подвергают профилированию под давлением внутри формы во время осуществления закрепления формы и сжатия до целевого давления для завершения профилирования. То есть препрег прижимают к форме, осуществляя теплообмен, препрег охлаждают до температуры на уровне ниже температуры плавления в том случае, где термопластический полимер является кристаллическим или при температуре на уровне ниже температуры стеклования в том случае, где термопластический полимер является аморфным. После этого форму открывают для извлечения профилированного изделия. Не существует определенного ограничения в отношении способа охлаждения формы, но форму можно соответствующим образом охлаждать, например, используя способ, заставляющий охлаждающую среду протекать в регулирующем температуру контуре внутри формы.

Время и давление

На стадии профилирования время для достижения целевого давления составляет предпочтительно от 1 секунды до 10 секунд. Целевое давление составляет предпочтительно от 3 МПа до 100 МПа и предпочтительнее от 5 МПа до 40 МПа.

Примеры

Далее настоящее изобретение будет описано более подробно со ссылкой на примеры, но настоящее изобретение не ограничивается представленными примерами.

(1) Анализ пучка армирующих волокон (A) в неориентированном материале

Способ определения соотношения пучков армирующих волокон (A) и суммарного количества армирующих волокон в материале осуществляют следующим образом.

Неориентированный материал нарезали на части, размеры которых составляли приблизительно 100 мм × 100 мм, и измеряли толщину (Ta) и массу (Wa).

Из нарезанного материала все пучки волокон извлекали, используя пинцет, и эти пучки волокон классифицировали согласно толщине. В настоящем примере классификацию осуществляли с интервалами толщины, составляющими приблизительно 0,2 мм.

В каждой классификации измеряли и записывали длину (Li) и массу (Wi) всех пучков волокон, а также число (I) пучков волокон. Некоторые пучки волокон, которые были чрезмерно малыми для извлечения пинцетом, в последнюю очередь взвешивали для определения массы (Wk). Для измерения массы использовали весы, способные измерять массу с точностью до 1 мг. В частности, когда армирующие волокна представляют собой углеродные волокна, или когда средняя длина волокон является короткой, измерение оказывается затруднительным вследствие малой массы соответствующих пучков волокон. В таком случае взвешиванием определяли массу множества классифицированных пучков волокон.

После измерения осуществляли следующие вычисления. Число волокон (Ni) в каждом пучке волокон вычисляли, зная тонину (F) армирующих волокон и используя следующее уравнение:

число волокон (Ni)=Wi/(Li×F).

Среднее число волокон (N) в пучках армирующих волокон (A) вычисляли, используя следующее уравнение.

N=ΣNi/I.

Объем каждого пучка волокон (Vi) и соотношение (VR) пучков армирующих волокон (A) и суммарного числа армирующих волокон вычисляли, используя следующие уравнения, зная удельный вес (ρ) используемых армирующих волокон.

Vi=Wi/ρ.

VR=ΣVi/Va×100.

Здесь Va представляет собой объем разрезанного материала, и Va=100×100×Ta.

(2) Содержание пучков армирующих волокон (A) в профилированном изделии

Содержание пучков армирующих волокон (A) в профилированном изделии измеряли таким же образом, как в неориентированном материале после того, как полимер удаляли в печи при 500°C в течение приблизительно 1 часа.

(3) Ориентация волокон в профилированном изделии (изотропия волокон)

После изготовления профилированного изделия осуществляли исследование при растяжении в произвольном направлении профилированного изделия и в перпендикулярном ему направлении для измерения модуля упругости при растяжении. Для измеряемых значений модуля упругости при растяжении вычисляли соотношение (Eδ), получаемое делением большего значения на меньшее значение, чтобы определить степень ориентации волокон. Когда данное соотношение модулей упругости при растяжении приближается к 1, материал обладает превосходной изотропией.

(4) Средняя длина волокон (La) армирующих волокон, содержащихся в профилированном изделии и неориентированном материале

Среднюю длину волокон (La) армирующих волокон, содержащихся в неориентированном материале, определяли путем измерения и записи значений длины выбранных случайным образом ста армирующих волокон с точностью до 1 мм, используя увеличительное стекло. Для всех измеренных значений длины (Li) армирующих волокон среднюю длину волокон (La) вычисляли, используя следующее уравнение.

Среднюю длину волокон (La) армирующих волокон, содержащихся в профилированном изделии, определяли путем измерения и записи значений длины выбранных случайным образом ста армирующих волокон с точностью до 1 мм, используя увеличительное стекло, после удаления полимера в печи при 500°C в течение приблизительно 1 часа. Для всех измеренных значений длины (Li) армирующих волокон среднюю длину волокон (La) вычисляли, используя следующее уравнение.

Средняя длина волокон (La)=ΣLi/100.

(5) Внешний вид профилированного изделия

Внешний вид профилированного изделия оценивали путем визуального наблюдения, используя оптический микроскоп, а также на ощупь, причем данную оценку осуществляли, используя (сухие) части, где армирующие волокна в недостаточной степени пропитаны полимером, и учитывая складки и трещины на основании следующих критериев оценки.

o (хорошо): не обнаруживаются никакие определенные дефекты внешнего вида;

Δ (наличие дефектов): обнаруживаются немногочисленные сухие части или складки;

x (наличие серьезных дефектов): обнаруживаются многочисленные сухие части или складки, или подтверждаются трещины.

(6) Деформация профилированного изделия

Деформацию профилированного изделия оценивали путем визуального наблюдения и на ощупь на основании следующих критериев оценки.

o (хорошо): не обнаруживаются никакие деформации;

Δ (наличие дефектов): обнаруживается незначительная деформация;

x (наличие серьезных дефектов): значительная деформация.

(7) Формуемость

Формуемость оценивали путем наблюдения формы профилированного изделия на основании следующих критериев оценки.

o (хорошо): армированный волокнами композитный материал наполнен до краев, и не обнаруживаются никакие дефекты;

Δ (наличие дефектов): обнаруживаются немногочисленные недостатки или дефекты;

x (наличие серьезных дефектов): многочисленные недостатки или дефекты.

(8) Изменчивость толщины профилированного изделия

Значения толщины всего в десяти положениях получаемого профилированного изделия измеряли путем использования микрометра, чтобы вычислить среднее (арифметическое) значение и среднеквадратическое отклонение толщины. Минимальное значение и максимальное значение в числе измеряемых значений толщины в десяти положениях, а также среднее значение толщины использовали, чтобы вычислить «изменчивость минимального значения толщины» и «изменчивость максимального значения толщины», которые определяются следующими уравнениями (6) и (7), соответственно, и затем было определено, что изменчивость толщины профилированного изделия отличается от среднего значения ± 10%.

Изменчивость минимального значения толщины (%)=100×[(минимальное значение толщины - среднее значение толщины)/среднее значение толщины] (6).

Изменчивость максимального значения толщины (%)=100×[(максимальное значение толщины - среднее значение толщины)/среднее значение толщины] (7).

(9) Доля площади пор препрега

Долю площади пор препрега вычисляли путем наблюдения поперечного сечения образца с помощью оптического микроскопа и деления наблюдаемой площади присутствующих пор на площадь поперечного сечения основного материала. Осуществляли наблюдение пяти образцов для каждого препрега, и полученное среднее значение рассматривали в качестве доли площади пор в образце.

Пример 1

Изготовление неориентированного материала

В качестве армирующих волокон использовали углеродные волокна Tenax (зарегистрированный товарный знак) STS40-24KS (средний диаметр волокна 7 мкм, ширина волокна 10 мм, прочность на растяжение 4000 МПа), изготовленные компанией TOHO TENAX Co., Ltd. Данные углеродные волокна нарезали длиной по 20 мм в процессе растяжения и затем вводили в сужающуюся трубу впуска углеродных волокон со скоростью 300 г/мин. Внутри сужающейся трубы воздух направляли на углеродные волокна при скорости потока воздуха, составлявшей 450 м/с, таким образом, что пучки волокон частично разрыхлялись, и частично разрыхленные пучки волокон помещали на столик, способный двигаться в направлениях XY, причем столик находился под выпуском сужающейся трубы, во время всасывания воздуходувкой снизу столика.

Содержащий полиамид 6 полимер A1030, изготовленный компанией Unitika Limited, в качестве матричного полимера направляли в сужающуюся трубу со скоростью 360 г/мин и наносили одновременно с углеродными волокнами для получения неориентированного материала, имеющего толщину 7,5 мм, в котором углеродные волокна, у которых средняя длина волокон составляла 20 мм, были смешаны с PA6.

Поверхностная плотность волокон армирующих волокон в получаемом неориентированном материале составляла 370 г/м2. При исследовании соотношения количества пучков армирующих волокон (A) и среднего числа волокон (N) в получаемом неориентированном материале критическое число одиночных волокон, которое определяется уравнением (1), составляло 86, соотношение количества пучков армирующих волокон (A) и суммарного количества волокон в неориентированном материале составляло 35 об.%, и среднее число волокон (N) в пучках армирующих волокон (A) составляло 240. Условия изготовления и результаты измерения/оценки неориентированного материала представлены в таблице 1.

Стадия изготовления препрега

Получаемый неориентированный материал нагревали до температуры 250°C, сжимали при давлении 3 МПа в течение 7 минут и охлаждали до 80°C для получения имеющий форму пластины препрег толщиной 1,5 мм. Доля площади пор препрега составляла 0,09%. Условия изготовления и результаты измерения/оценки препрега представлены в таблице 2.

Стадия размещения препрега

Два препрега, которые были вырезаны на 80% по отношению к площади проекции полости формы, помещали в инфракрасную печь и нагревали при 255°C, а затем накладывали слоями и размещали внутри плоской пластинчатой формы, температуру которой поддерживали на уровне 130°C, и расстояние от краев составляло 0,02 мм (фиг. 1).

Стадия профилирования

Профилирование под давлением осуществляли при давлении 10 МПа в течение 30 секунд для получения профилированного изделия толщиной 2,4 мм. В получаемом профилированном изделии отсутствовали трещины или складки материала, внешний вид был хорошим, не было обнаружено никакой деформации изделия, и было определено, что полимер и волокна заполняют форму до краев. Схематическое изображение получаемого профилированного изделия проиллюстрировано на фиг. 3.

Часть, обозначенная номером 5, представляет собой заполненную часть основного материала (препрега) внутри формы, и его внешняя часть, обозначенная номером 6, представляет собой часть, где основной материал (препрег), протекает к краям полости формы. В частях, обозначенных номером 7 на чертеже, при исследовании объемной доли (Vf) армирующих волокон, соответственно, в среднем, поточная часть составляла 35,2%, и заполненная часть основного материала (препрега) составляла 35,0%, то есть значения поточной части и заполненной части основного материала (препрега) были приблизительно одинаковыми. В поточной части, обозначенной номером 8 на чертеже, когда измеряли модуль упругости при растяжении, соотношение (Eδ), получаемое делением большего значения на меньшее значение модуля упругости при растяжении в двух направлениях, перпендикулярных друг другу, составляло 1,03, и было определено сохранение изотропии. Когда оценивали изменчивость толщины получаемого профилированного изделия, была подтверждена практическая однородность толщины. Результаты оценки изменчивости толщины представлены в таблице 3. Условия изготовления и результаты измерения/оценки профилированного изделия представлены в таблице 2.

Пример 2

Изготовление неориентированного материала

Неориентированный материал, имеющий толщину 4,0 мм, изготавливали в таких же условиях, как в примере 1 за исключением того, что скорость введения углеродных волокон составляла 150 г/мин, скорость введения содержащего полиамид 6 полимера составляла 180 г/мин, и скорость потока воздуха внутри сужающейся трубы составляла 200 м/с.

Поверхностная плотность волокон армирующих волокон в получаемом неориентированном материале составляла 185 г/м2. При исследовании соотношения количества пучков армирующих волокон (A) и среднего числа волокон (N) в получаемом неориентированном материале критическое число одиночных волокон, которое определяется уравнением (1), составляло 86, соотношение количества пучков армирующих волокон (A) и суммарного количества волокон в неориентированном материале составляло 35 об.%, и среднее число волокон (N) в пучках армирующих волокон (A) составляло 240. Условия изготовления и результаты измерения/оценки неориентированного материала представлены в таблице 1.

Стадия изготовления препрега

Получаемый неориентированный материал использовали для изготовления имеющего форму пластины препрега, толщина которого составляла 0,8 мм, таким же образом, как в примере 1. Доля площади пор препрега составляла 0,3%. Условия изготовления и результаты измерения/оценки препрега представлены в таблице 2.

Стадия размещения препрега

Четыре препрега, которые были вырезаны на 80% по отношению к площади проекции полости формы, укладывали слоями, помещали в инфракрасную печь и нагревали при 255°C, а затем размещали внутри трехмерной формы (как проиллюстрировано на фиг. 2), температуру которой поддерживали на уровне 130°C, и расстояние от краев составляло 0,05 мм (фиг. 4).

Стадия профилирования

Профилирование под давлением осуществляли при давлении 10 МПа в течение 30 секунд для получения профилированного изделия толщиной 2,4 мм. В получаемом профилированном изделии отсутствовали трещины и складки материала, внешний вид был хорошим, не было обнаружено никакой деформации изделия, и было определено, что полимер и волокна заполняют форму до краев. Схематическое изображение получаемого профилированного изделия проиллюстрировано на фиг. 5.

Часть, обозначенная номером 5, представляет собой заполненную часть основного материала (препрега) внутри формы, и его внешняя часть, обозначенная номером 6, представляет собой часть, где основной материал (препрег), протекает к краям полости формы. В частях, обозначенных номером 7 на чертеже, при исследовании объемной доли (Vf) армирующих волокон, соответственно, в среднем, поточная часть составляла 35,3%, и заполненная часть основного материала (препрега) составляла 35,0%, то есть значения поточной части и заполненной части основного материала (препрега) были приблизительно одинаковыми. В поточной части, обозначенной номером 8 на чертеже, когда измеряли модуль упругости при растяжении, соотношение (Eδ), получаемое делением большего значения на меньшее значение модуля упругости при растяжении в двух направлениях, перпендикулярных друг другу, составляло 1,08, и было определено сохранение изотропии. Условия изготовления и результаты измерения/оценки профилированного изделия представлены в таблице 2.

Пример 3

Изготовление неориентированного материала

В качестве армирующих волокон использовали углеродные волокна TEN AX IMS60-12K (средний диаметр волокна 5 мкм, ширина волокна 6 мм), изготовленные компанией TOHO TEN AX Co., Ltd.). Углеродные волокна нарезали длиной по 20 мм в процессе растяжения и затем вводили в сужающуюся трубу при скорости введения углеродных волокон, составляющей 100 г/мин. Внутри сужающейся трубы воздух направляли на углеродные волокна при скорости потока воздуха, составляющей 250 м/с, таким образом, что пучки волокон частично разрыхлялись и частично разрыхленные пучки волокон помещали на столик, способный двигаться в направлениях XY и установленный под выпуском сужающейся трубы, во время всасывания воздуходувкой снизу столика.

Поликарбонатный полимер Panlite (зарегистрированный товарный знак) L-1225L, изготовленный компанией Teijin Chemicals Ltd., в качестве матричного полимера направляли в сужающуюся трубу со скоростью 300 г/мин и наносили одновременно с углеродными волокнами для получения неориентированного материала, имеющего толщину приблизительно 5,0 мм, в котором углеродные волокна, у которых средняя длина волокон составляла 20 мм, были смешаны с поликарбонатом.

Поверхностная плотность волокон армирующих волокон в получаемом неориентированном материале составляла 125 г/м2. При исследовании соотношения количества пучков армирующих волокон (A) и среднего числа волокон (N) в получаемом неориентированном материале критическое число одиночных волокон, которое определяется уравнением (1), составляло 120, соотношение количества пучков армирующих волокон (A) и суммарного количества волокон в неориентированном материале составляло 80%, и среднее число волокон (N) в пучках армирующих волокон (A) составляло 1000. Условия изготовления и результаты измерения/оценки неориентированного материала представлены в таблице 1.

Стадия изготовления препрега

Получаемый неориентированный материал нагревали до температуры 260°C и сжимали при давлении 5 МПа в течение 7 минут, а затем охлаждали до 50°C для получения препрега, имеющего толщину 1,0 мм. Доля площади пор препрега составляла 0,2%. Условия изготовления и результаты измерения/оценки препрега представлены в таблице 2.

Стадия размещения препрега

Два листа основного материала (препреги), которые были вырезаны на 50% по отношению к площади проекции полости формы, помещали в инфракрасную печь и нагревали при 260°C, а затем накладывали слоями и размещали внутри плоской пластинчатой формы, температуру которой поддерживали на уровне 60°C, и расстояние от краев составляло 0,02 мм (фиг. 1).

Стадия профилирования

Профилирование под давлением осуществляли при давлении 10 МПа в течение 30 секунд для получения профилированного изделия толщиной 1,0 мм. В получаемом профилированном изделии отсутствовали трещины и складки материала, внешний вид был хорошим, не было обнаружено никакой деформации изделия, и было определено, что полимер и волокна заполняют форму до краев. Схематическое изображение получаемого профилированного изделия проиллюстрировано на фиг. 3.

Часть, обозначенная номером 5, представляет собой заполненную часть основного материала (препрега) внутри формы, и его внешняя часть, обозначенная номером 6, представляет собой часть, где основной материал (препрег), протекает к краям полости формы. В частях, обозначенных номером 7 на чертеже, при исследовании объемной доли (Vf) армирующих волокон, соответственно, в среднем, поточная часть составляла 19,9%, и заполненная часть основного материала (препрега) составляла 20,1%, то есть оба значения были почти одинаковыми. Когда измеряли модуль упругости при растяжении, соотношение (Eδ), получаемое делением большего значения на меньшее значение модуля упругости при растяжении в двух направлениях, перпендикулярных друг другу, составляло 1,21, и было определено сохранение изотропии. Условия изготовления и результаты измерения/оценки профилированного изделия представлены в таблице 2.

Пример 4

Изготовление неориентированного материала