Эластичный полимерный элемент, подложка отверждающейся композиции, отверждающаяся композиция, способы их получения, способ отверждения, изделия - RU2272051C2

Код документа: RU2272051C2

Чертежи

Описание

Настоящее изобретение относится к эластичному полимерному элементу для использования в отверждающейся композиции, где элемент предназначен для растворения в отверждающейся композиции, к способу его получения, подложке или носителю для отверждающейся композиции, содержащей, по меньшей мере, один эластичный полимерный элемент вместе с усиливающими волокнами, к конфигурациям подложек и носителей, к способам их получения, к отверждающейся композиции, содержащей, по меньшей мере, один эластичный полимерный элемент или подложку, или носитель и полимерную матрицу из отверждающейся смолы, к комплекту частей, содержащих ее компоненты, и к способу ее выбора, к способу ее получения и отверждения и к телу из отвержденного композита или смолы, полученному в результате, и к известным и новым ее применениям.

Более конкретно изобретение относится к эластичному полимерному элементу, как определено, в форме волокна, пленки или подобного, к способу его получения, к подложке или носителю для отверждающейся композиции, как определено, в форме ткани или подобного и к сооответствующим аспектам, как определено.

Композиты на основе отверждающегося связующего (полимерной матрицы), усиленные волокном, широко известны для использования в качестве высокопрочных легких конструкционных материалов для замены металлов в авиационных конструкциях и т.п. Эти композитные материалы могут быть получены ламинированием препрегов, содержащих высокопрочные волокна, такие как стекло, графит (углерод), бор или подобные, пропитанные матрицей из обычно термопластичной смолы. Важными свойствами таких композитов являются высокая прочность и жесткость и сниженный вес.

Композиты должны отвечать очень строгим требованиям в плане тех свойств, которые являются важными или ухудшают надежность конструкции, содержащей композит, когда она подвергается воздействию окружающих условий, включающих экстремальные температуры (стойкость к термической циклизации), действие ультрафиолета и других видов облучения, действие атмосферного кислорода (стойкость к окислению), действие влаги и т.п.; и дополнительно, когда подвергается воздействию вредных факторов, таких как действие растворителей и т.д., в дополнение к обычным требованиям композиты должны выдерживать все возможные виды нагрузки и напряжения, быть стойкими к расслаиванию, разрушению и т.п.

Отверждаемые композиции, содержащие смесь полимерных смол и, необязательно, дополнительно содержащие усиливающие волокна, характеризуются индивидуальными физическими и химическими свойствами составляющих их полимерных смол и волокон, поэтому композиции могут быть выбраны для специального использования. Обычно поэтому присутствует компонент термореактивной смолы, который обладает высокой стойкостью к растворителям, стойкостью к термической циклизации и т.д. Кроме того, присутствует компонент термопластичной смолы, который обладает высоким уровнем жесткости и т.д., и присутствуют усиливающие волокна, которые обладают высокими уровнями жесткости, для снижения веса и т.д.

Обычно соответствующие смолы и волокна смешивают или формуют подходящим образом и отверждают, и сохраняют их распределение или форму при физическом и в некоторых случаях при химическом взаимодействии в желаемом конечном продукте. Однако смешение или формование является во многих случаях усложненным такими факторами, как высокая вязкость смол, особенно, когда желательно пропитывать усиливающие волокна, короткая "жизнеспособность" (время до момента образования геля), получение однородной или селективной дисперсии и т.п.

В последнее время появилась крайняя необходимость в альтернативной технологии для получения композитных изделий, которая (технология) обычно называется жидкостным формованием (LM). Данный подход отличается от традиционного препрегового метода тем, что волокна (сухие) помещают в форму/оснастку, и отверждающееся связующее (полимерную матрицу) впрыскивают/вводят непосредственно в волокна.

Жидкостное формование (LM) является общим термином, который охватывает такие технологии переработки, как литьевое прессование смолы (RTM), введение жидкой смолы (LRI), механическая обработка c деформацией вводимой смолы (RIFT), литьевое прессование смолы с помощью вакуума (VARTM), наложение пленок из смолы (RFI) и т.п. Потенциальными преимуществами, которыми обладает жидкостное формование по сравнению с традиционным способом получения препрега, являются сниженные отходы, сниженное время укладки, независимость от направления движения и вытяжки и увеличенные характеристики срока годности при хранении. На практике использование жидкостного формования находит наибольшее применение в специальных операциях, в которых требуются сложные композитные конструкции (многокомпонентные), локально упрочненные конструкции требуются при селективном распределении углеродных волокон в форме, и где имеется необходимость в очень крупных конструкциях, например в морском флоте.

Наложение пленки из смолы (RFI) сочетает в себе жидкостное формование и традиционное получение препрега, например, при литьевом прессовании смолы или при наложении пленки в автоклаве с отверждением, отдельные препреги укладывают в пакет в ранее описанной ориентации с образованием ламината, ламинат укладывают на гладкую металлическую пластину и покрывают последовательными слоями пористого фторопласта, выпускной ткани и вакуумного мешка. К ламинату прикладывают уплотняющее давление для уплотнения отдельных слоев и сжатия пузырьков любого летучего вещества, которое остается. Использование автоклава создает ограничение размера компонентов, которые возможно получаются. В настоящее время, например, нельзя построить корпус лодки, яхту или мост с использованием автоклава, потому что потребуется огромный опрессованный автоклав с введением огромных капитальных затрат и текущих затрат.

Литьевое прессование смолы с помощью вакуума упрощает сложный процесс формования литьевого прессования смолы путем использования только односторонних форм и использованием технологии вакуумного мешка для сжатия заготовки. Однако время заполнения формы может быть слишком большим, если действительно смола не отверждается до полного заполнения.

Гибкая механическая обработка вводимой смолы обеспечивает намного меньшее время заполнения. "Среда распределения", которой является пористый слой, имеющий очень низкое сопротивление течению, придает вводимой смоле относительно легкое течение. Смола быстро течет через среду распределения, которая помещается сверху ламината, и затем течет вниз через толщину заготовки. Использование волокон для создания каналов для ввода смолы является известным (WO 0102146A1 (Plastech), US 5484642 (Brochier), US 5326462 (Seemann)), однако, эти каналы или удаляют в процессе стадии дегазации и отверждения, либо если они остаются, то они остаются нетронутыми последующим отверждением.

Одна из проблем, с которой сталкиваются конечные пользователи, состоит в том, что сейчас очень трудно изготовить качественные компоненты при помощи механической обработки с деформацией вводимой смолы или при помощи литьевого вакуумного прессования в автоклаве. Отверждение только с вакуумом или без давления приводит к тому, что компоненты имеют очень высокое содержание пор, приводящее, таким образом, к плохим механическим свойствам.

Авторами теперь неожиданно найден способ получения композитных плит, полученных с использованием VARTM и RIFT, отвержденных при атмосферном давлении или только в вакууме, которые легко впрыскивать с содержанием пор, близким к 0%. Изобретение относится к использованию волокон в процессе дегазации, которые отсутствуют в конечном отвержденном компоненте.

Общий недостаток, относящийся к технологиям препрега и LM, находится в области очень жестких композитных материалов. Сама природа пропитки или введения смолы в усиливающее волокно, например, ткани из углеродного волокна, требует, чтобы ее реологические свойства, вязкость и эластичность, были способны обеспечить проникание смолы через ткань. Это является важным, если получаемая композитная структура должна быть свободна от пор, и если необходимо избежать больших времен пропитки или впрыска/ввода и высоких температур впрыска.

Полимерные системы, которые имеют высокую ударопрочную характеристику, обычно содержат термопластичные повышающие ударную прочность агенты или подобное, которые увеличивают вязкость и эластичные свойства смолы, что создает трудности для пропитки или впрыска. Чтобы сделать это возможным, требуются высокие температуры пропитки и впрыска и давления.

Возможный путь эффективного создания термопластичных ударопрочных композитов заключается в удалении термопласта из полимерной матрицы и нанесении его определенным образом непосредственно на или в волокна или ткань. Это может быть достигнуто с использованием нескольких подходов.

В случае технологии LM, в которой сложные формы получают нанесением связующего на заготовку в виде порошка, жидкости или пленки с фиксацией формы заготовки до впрыскивания термопласта и отверждающегося связующего (полимерной матрицы), трудно получить какие-либо значительные количества термопласта и матрицы в заготовке, и требуются чрезвычайно высокая температура и давление. Кроме того, композитные материалы, таким образом, обладают только небольшими увеличениями жесткости, поскольку имеется предел количества термопласта, которое может быть физически впрыснуто, и могут страдать от присутствия связующего, если оно несовместимо с матрицей.

Также известно, например, в ЕР 392939 получение препрега с усиливающими волокнами путем переплетения или соединения с термопластичными волокнами и расплавления для пропитки. Указанные системы, однако, не делают попытки вводить дополнительную матрицу в препрег, и обычно используют термопластичный полимер с очень высоким молекулярным весом, который требует чрезвычайно высокую температуру и давление для расплавления.

Было предложено использовать гибридные матричные термореактивные смолы, включающие высокомолекулярный термопластичный полимер, в виде дисперсии микрочастиц, как рассмотрено, например, в GB-A-2060490, или в виде порошкового покрытия или пленочной прослойки препрегов на основе отверждающегося связующего (полимерной матрицы), усиленных волокнами, как рассмотрено в US-A-5057353. Однако дисперсия обычно является плохой из-за трудности регулирования распределения частиц и однородности размера частиц, которые могут влиять на скорость и степень плавления и барьерный эффект непрерывной пленки, присутствующей в матрице. US 5288547 рассматривает препреги для отверждаемых композиций, содержащих прослойку термопластичной полимерной мембраны, которая является пористой. Мембрану вводят в препрег в процессе получения, причем мембрану накладывают на лист усиливающих волокон и расплавляют при повышенной температуре и давлении для пропитки волокон; с другой стороны, препрег укладывают с мембраной между и расплавляют для пропитки перед отверждением с образованием композитного изделия; альтернативно, мембрану, предложенную для RTM-применения, укладывают между слоями сухого волокна в форме, расплавляют для пропитки, и жидкую смолу впрыскивают в форму.

Хотя это ведет некоторым образом к смягчению требуемых экстремальных условий, еще имеется необходимость в более гибком решении, дающем возможность улучшенного смешения компонентов и большей гибкости и регулирования природы и количества дисперсий. В частности, термопласт и полимерная матрица предотвращают возможность предварительного смешения и не смешиваются и не диффундируют эффективно при отверждении. Кроме того, имеется необходимость вводить большие количества высоковязких полимеров в систему, таких как добавки, повышающие жесткость, например термопласты.

Авторами было неожиданно найдено, что они могут получить высоковязкие полимеры в композитных структурах с преодолением проблем, описанных выше, путем использования растворимого эластичного полимерного элемента в твердой фазе. Это является неожиданным, т.к. ожидалось, что свойства растворимости при относительно низкой температуре и когезии (как когерентный элемент) являются взаимоисключающими, т.е. требующими низкой и высокой молекулярной массы, соответственно, или неэффективного их компромисса. Авторами, кроме того, найден путь получения подложки или носителя для отверждающейся композиции, содержащей эластичный полимерный элемент, в котором волокна выдерживаются в желаемой конфигурации, без использования формы, элементом, который растворяется и диспергируется в отверждающейся композиции до или в момент начала процесса отверждения.

Давно известно получение синтетических волокон, таких как вискозные, капроновые, из полимеров-антипиренов и т.п., которые используются в текстильной промышленности, сотканные в виде тканей, имеющих хорошую драпируемость и прочность волокна. Хотя часть из них могут оказаться в действительности растворимыми в полимерной матрице, согласно настоящему изобретению это поведение пока еще не наблюдается, выгоды растворимости не различаются, и волокна, присутствовавшие в форме подложки или носителя, как определено ранее, в свою очередь, применяются на практике в тканях или в других отраслях, таких как промышленность композитов или адгезивов.

В некоторой технологии усиленного композита также известно введение термопластичного полимера в виде прочной сшивки, такого как сложный полиэфир, для удержания комплексных усиливающих структур вместе, таких как 3-мерные негофрированные ткани (NCF), так что волокна удерживаются вместе в направлении и ориентации в процессе впрыскивания, введения или нанесения термореактивной смолы. Стежки изготовлены из полимера с очень высокой температурой плавления, такой как 230°С, который, кроме того, является ориентированным и поэтому довольно кристаллическим, так что плавление или растворение являются невозможными, сшивка остается цельной после отверждения.

Это может привести к целому ряду проблем, таких как чувствительность к влаге стежка, несовпадение коэффициента термического расширения, усадка, потеря механических и вызванных внешними факторами характеристик и общая несовместимость стежка с отвержденной термореактивной смолой, а также эстетические интересы благодаря шероховатой или узорчатой поверхности готовых изделий.

Имеется необходимость в улучшенной полимерной сшивке для удержания волоконных и тканевых структур вместе для впрыскивания или введения и отверждения, которая не оказывает ухудшающего воздействия на механические свойства отвержденного композита.

Авторами теперь неожиданно найдено, что эластичные полимерные элементы могут быть предусмотрены в форме волокон и т.п., которые используются для сшивки, которые растворяются в отверждающейся композиции.

Авторами также неожиданно найдено, что могут быть созданы композиции, содержащие повышенные уровни вязких компонентных полимеров, посредством обеспечения вязкого полимера как в жидком виде, так и эластичного полимерного элемента в твердофазном виде.

В соответствии с наиболее широким аспектом изобретения предусматривается эластичный полимерный элемент отверждающейся композиции, в которой эластичный полимерный элемент находится в твердой фазе и подвергается, по меньшей мере, частичному фазовому переходу в жидкую фазу при контакте с компонентом отверждающейся композиции, в которой он растворен, при температуре, которая является ниже температуры фактического начала гелеобразования и/или отверждения отверждающейся композиции.

Ссылка здесь на эластичный полимерный элемент является ссылкой на любой формованный элемент, который является как химически, так и физически пригодным быть, по меньшей мере, частично растворенным в полимерной матрице с получением отверждающейся композиции, поэтому полимер диспергируется, по меньшей мере, частично в матрице как общая фаза при растворении, поэтому он теряет, по меньшей мере, частично свою физическую элементную форму в отверждающейся композиции.

Соответственно, по меньшей мере, один эластичный полимерный элемент, являющийся вытянутым, по меньшей мере, в одном направлении, например, содержит текстильное изделие, такое как моно- или мультиволокно или филамент, лента, пленка или их смеси или переплетение.

Соответственно, эластичный полимерный элемент предназначается для растворения в процессе предварительных стадий способа отверждения, в процессе линейного изменения температуры до температуры начала гелеобразования и/или отверждения, поэтому композиция выдерживается в желаемой конфигурации эластичным полимерным элементом до тех пор, пока не возрастет вязкость отверждающегося компонента, устраняя необходимость подложки эластичным полимерным элементом или формой.

Эластичный полимерный элемент может быть предназначен для использования в представлении или переработке отверждающейся композиции, поэтому растворенный полимер здесь может быть по существу необнаруживаемым и несущественным в свойствах отвержденной композиции. Особым преимуществом является то, что могут быть предусмотрены эластичные полимерные элементы, которые являются растворимыми и могут быть бесследными в отвержденном продукте, еще довольно прочном для использования для выполнения функций подложки, носителя или собирания других компонентов композиции. Альтернативно, эластичный полимерный элемент может быть для использования в качестве компонента отверждающейся композиции и предназначен для внесения вклада в свойства конечного продукта. Другим преимуществом является то, что могут быть предусмотрены отверждающиеся композиции, в которые могут быть включены вязкие полимеры, представляя значительную часть полимерной фазы конечного продукта. Альтернативно, эластичный полимерный элемент может быть для использования в переработке отверждающейся композиции с улучшенными свойствами композита и может быть бесследным или иным в конечном отвержденном продукте.

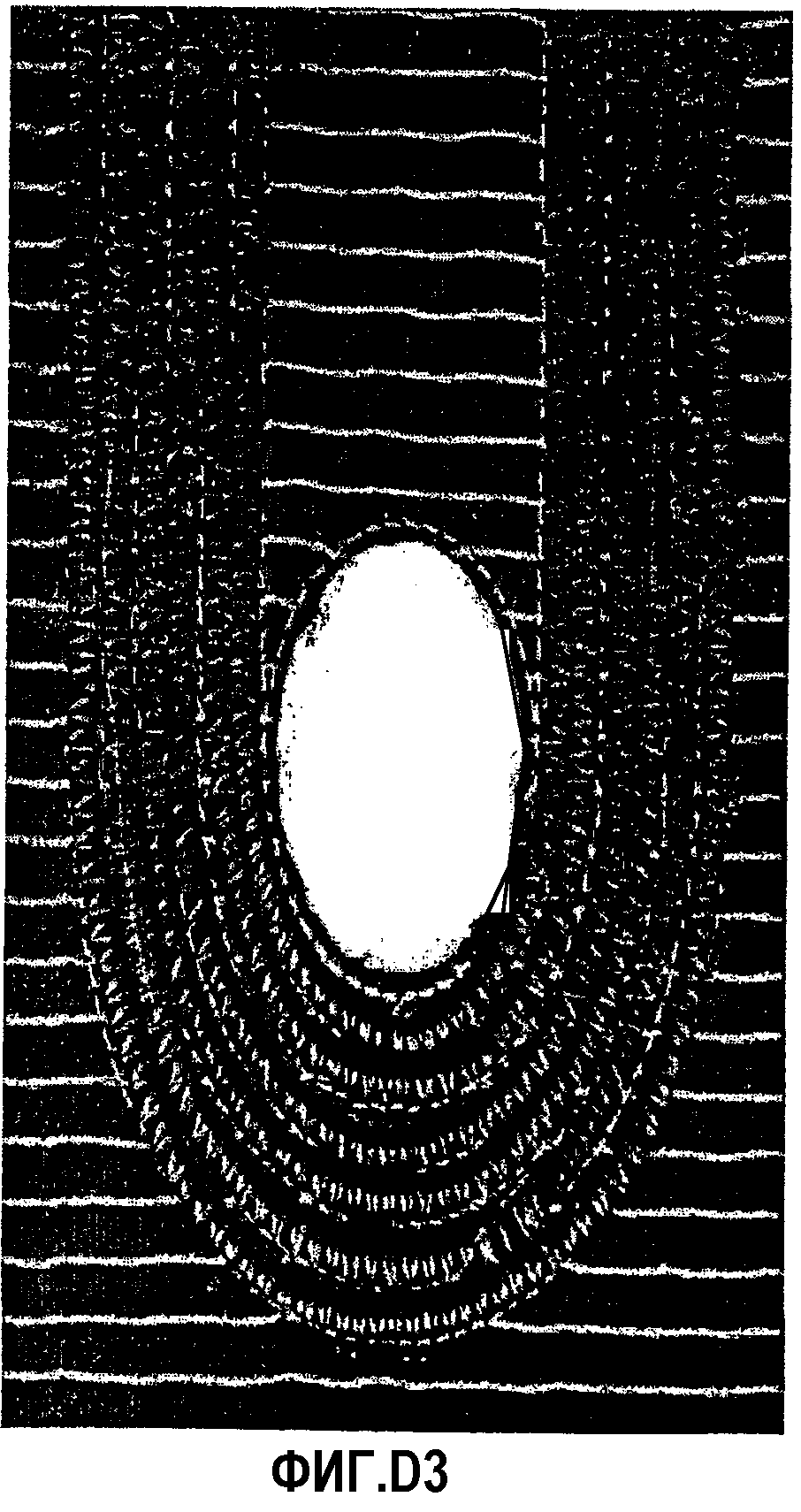

В особом преимуществе настоящего изобретения жидкая фаза эластичного полимерного элемента претерпевает превосходное диспергирование сольватирующим эффектом отверждающегося компонента. Это является особенно важным для свойств отвержденного продукта. Авторами неожиданно установлено, что сканирование отвержденного продукта Раман-спектроскопией в координатах показывает 100% диспергирование с идентичными сканами при каждой координате.

В другом преимуществе настоящего изобретения эластичные полимерные элементы обеспечивают превосходную долговечность и остаются в твердой фазе при комнатной и повышенной температуре до 300 или 400°С при отсутствии растворения смолы и могут быть оставлены на годы при или ниже указанной температуры без изменения композиции, и могут быть затем подвергнуты фазовому переходу, как желательно, при взаимодействии с растворенной смолой и отверждении в условиях, как определено ранее, например, при температурах выше 60°С, например порядка 140°С.

Фазовый переход осуществляется при растворении, необязательно, при нагревании в полимерном матричном компоненте отверждающейся композиции. Особым преимуществом является то, что растворимые полимерные элементы обеспечивают улучшенное смешение.

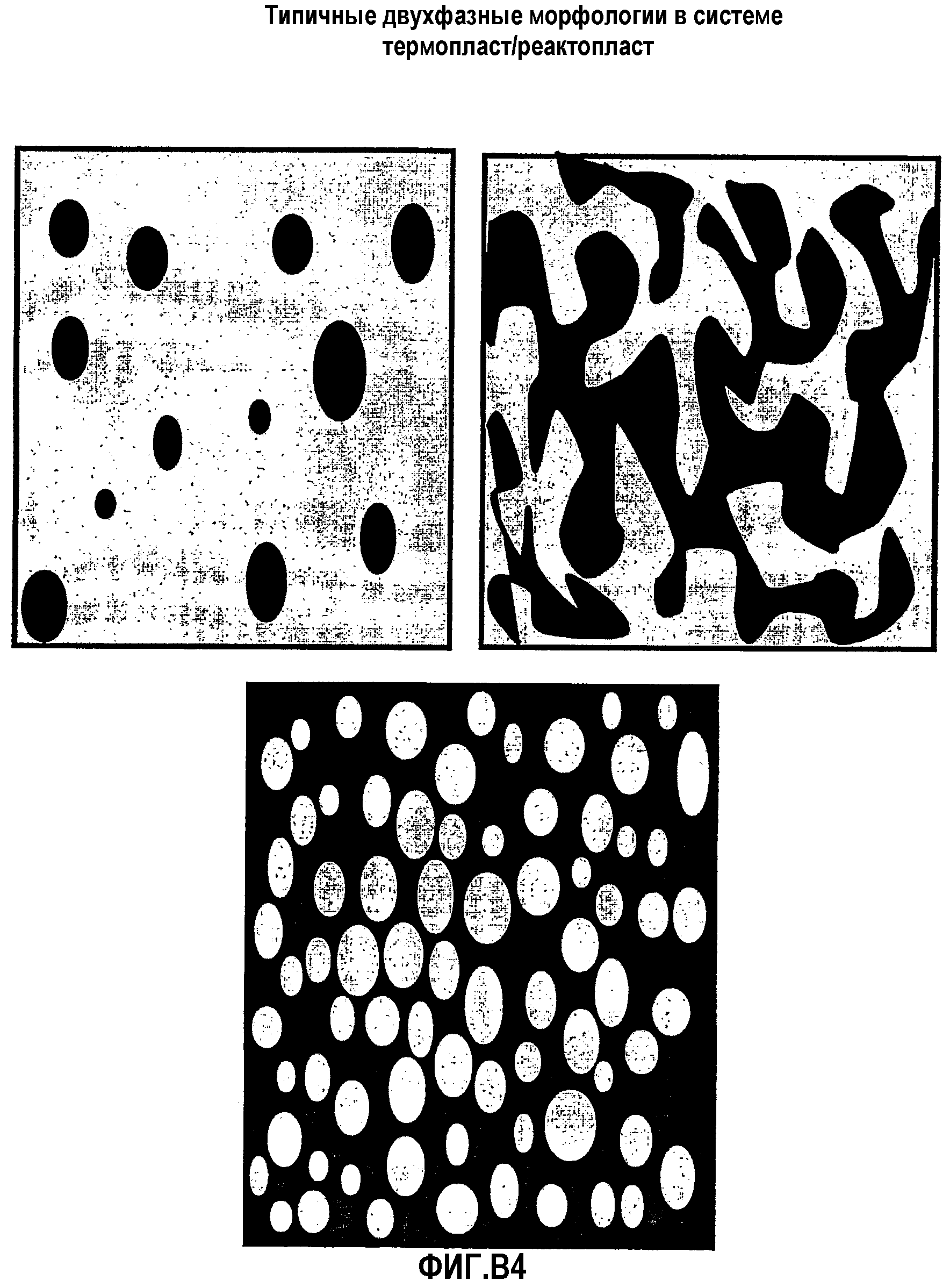

Полимер эластичного элемента может быть предназначен для образования общей фазы при отверждении отверждающейся композиции, например, в растворе в термореактивной смоле или может полностью или частично отделяться с получением двухфазной матричной полимерной системы. Хорошо отражено в документах, например в ЕР 311349, что ударная вязкость смесей реактопласт/термопласт относится, среди прочего, к морфологии и размерам фаз в отвержденной смеси. Желаемый уровень ударной вязкости полимерной матрицы получают регулированием морфологии и размера фаз в смеси реактопласт/термопласт через химию термопластичного полимера и предшественников термореактивной смолы, а также других параметров любой желаемой морфологии.

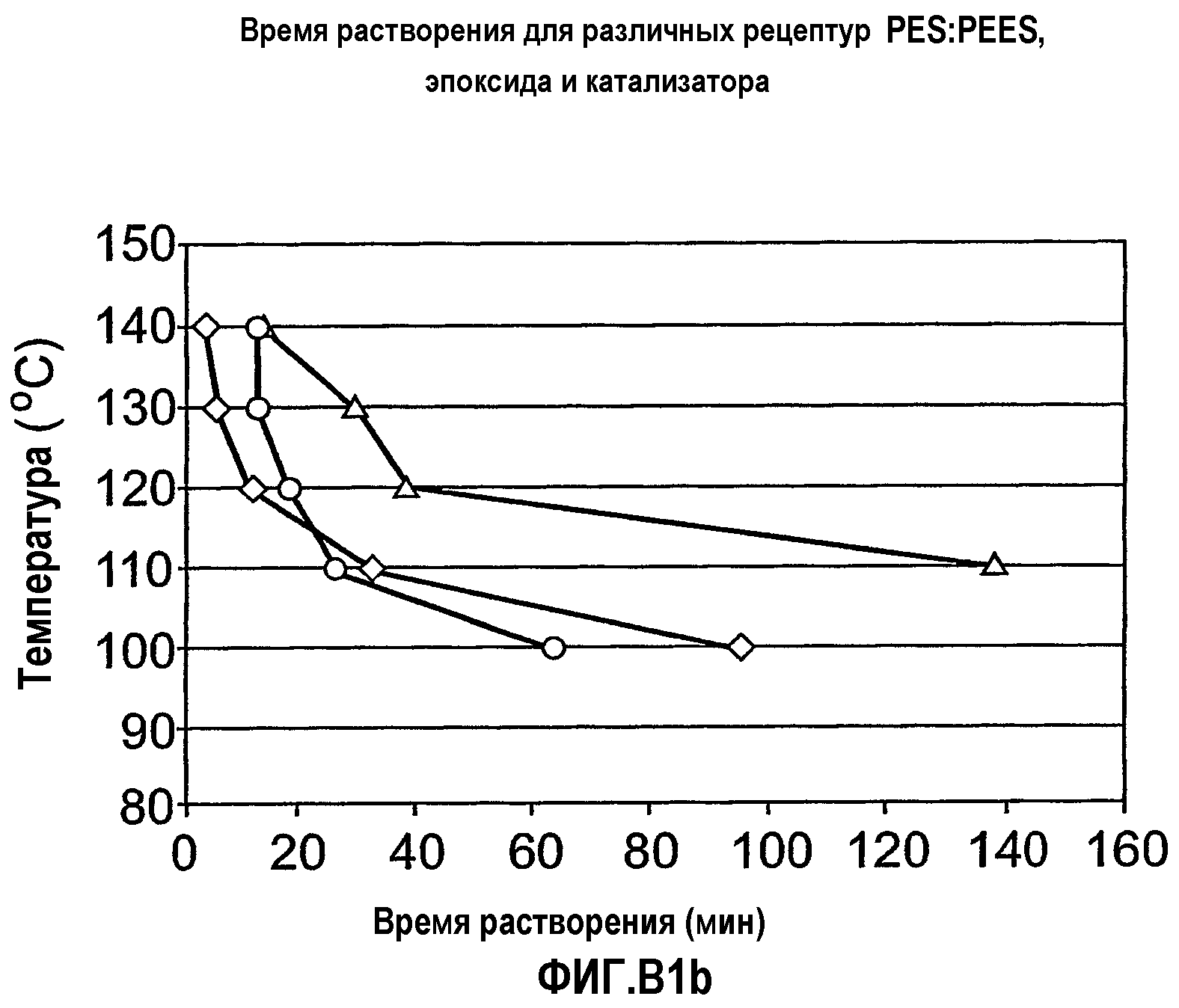

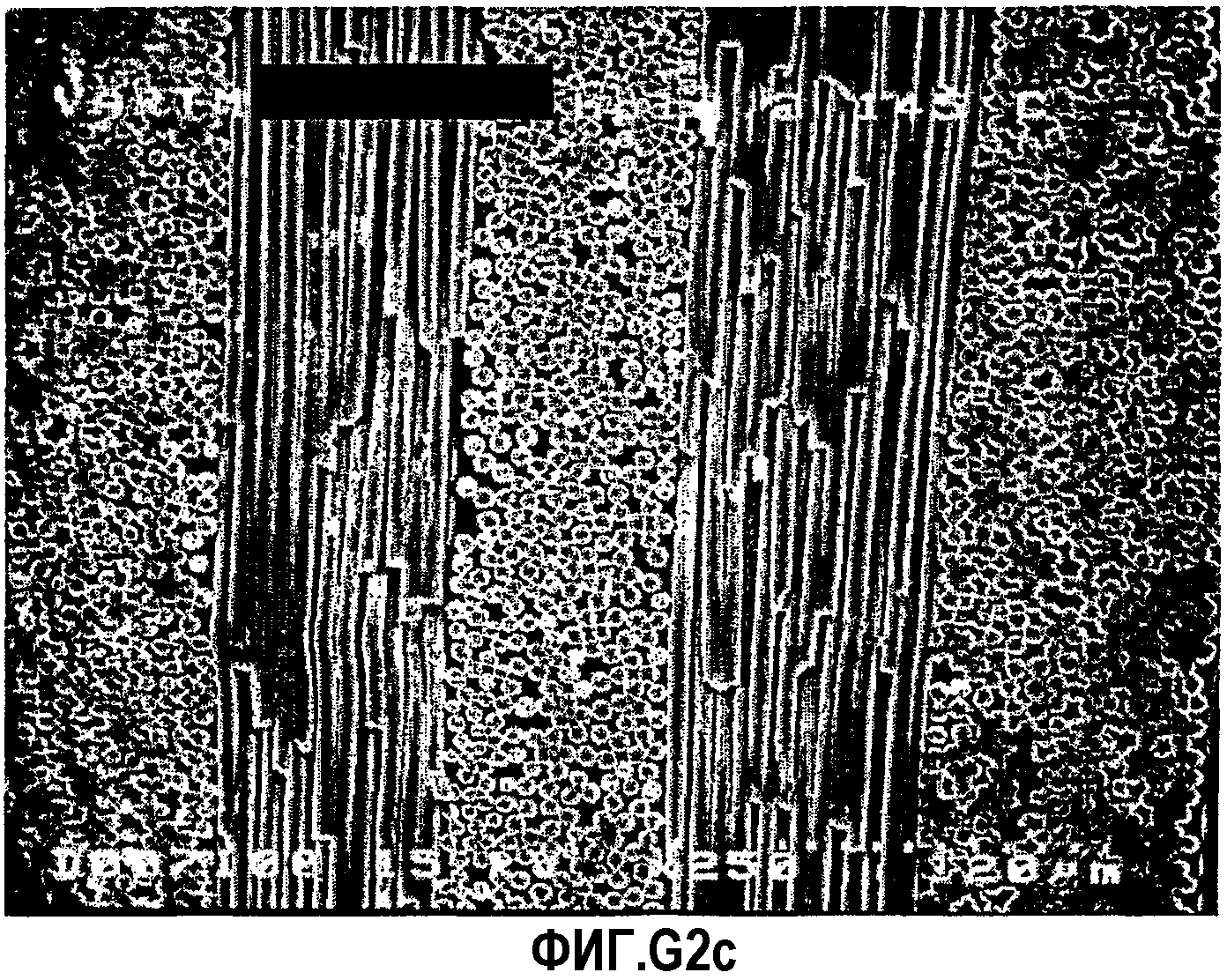

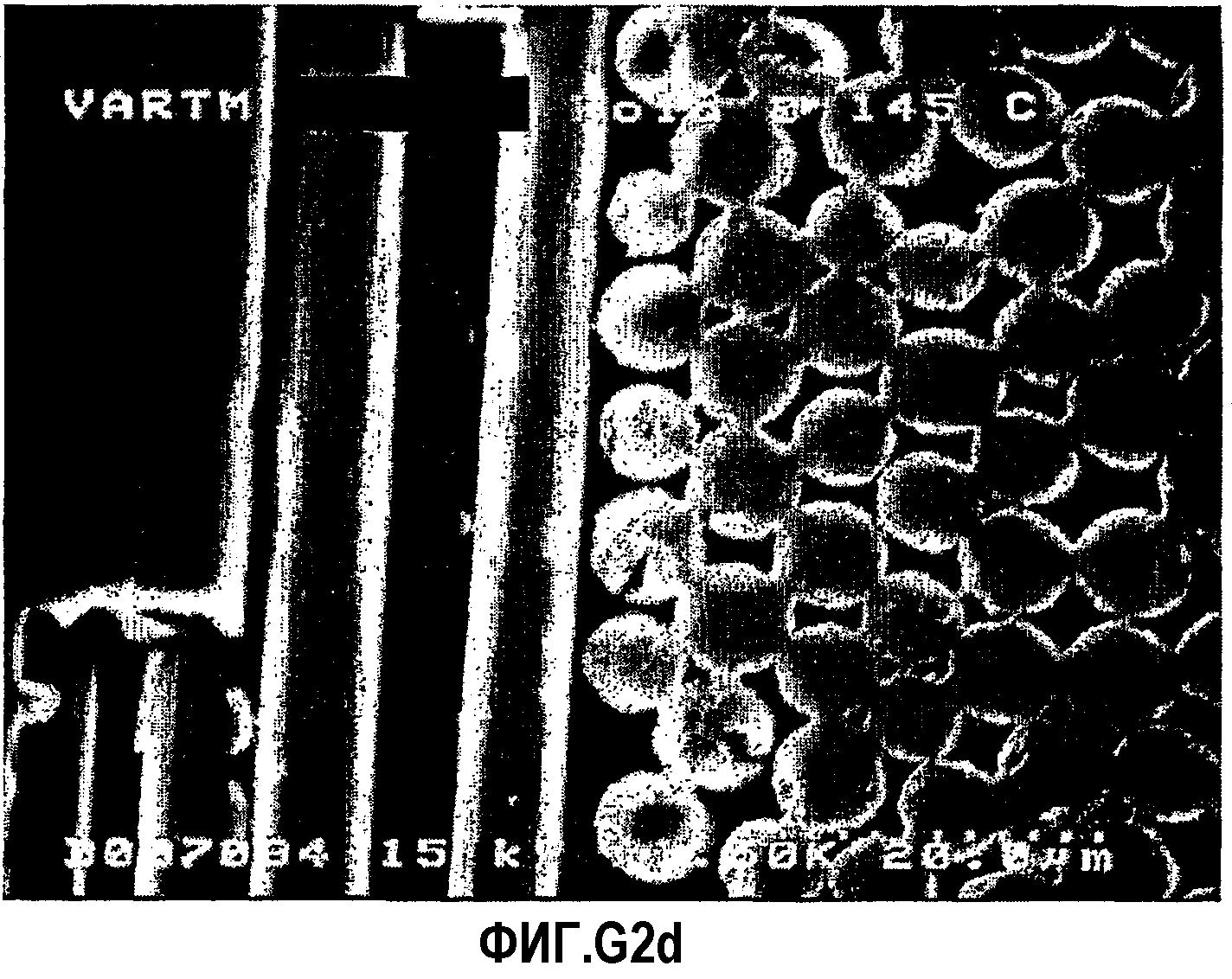

Фигуры В1 и В4 иллюстрируют процесс растворения и фазовое разделение в случае волокна в качестве эластичного полимерного элемента, характеризующегося полным растворением. На фигуре В4 показаны типичные двухфазные морфологии, полученные в системах термопласт/реактопласт, которые могут быть получены согласно настоящему изобретению. Фазовый переход, например раствор эластичного элемента, может быть определен или проконтролирован с использованием любых подходящих методов, например TEM, SEM и т.п., и такие методы могут быть использованы специалистами в данной области техники для определения соответствующих характеристик эластичного элемента и характеристик отверждающейся композиции и условий переработки для коммерческого получения отвержденных композиций.

Полимер, образующий эластичный полимерный элемент, предпочтительно, подвергается фазовому переходу, т.е., по меньшей мере, частично растворяется в полимерной матрице при температуре Ts в интервале, по меньшей мере, часть которого является ниже температуры отверждения полимерной матрицы Тс. Полимерный элемент может быть сконструирован таким образом, чтобы улучшить или препятствовать теплопроводимости и ускорить или замедлить перенос тепла в элемент для ускорения или замедления его растворения.

Полимерный элемент может претерпевать полный или частичный фазовый переход, например может полностью растворяться или может частично растворяться, поэтому его часть диспергируется в матрице, и часть остается в его исходной форме либо при обеспечении того, что время предварительного отверждения и температура являются недостаточными для полного растворения, либо, предпочтительно, при обеспечении полимера в виде смеси или сополимера с одним или более других нерастворимых полимеров, например, в форме статистического или блок-сополимера или другой смеси или производного с органическими или неорганическими подложками. Таким способом полимерный элемент может быть комбинирован с одним или более других полимеров или другими растворимыми или нерастворимыми органическими или неорганическими подложками в отвержденной композиции.

Эластичный элемент может содержать, например, традиционные добавки, улучшающие ударную вязкость, такие как жидкие каучуки, имеющие реакционные группы, агрегаты, такие как стеклянные шарики, частицы каучука и покрытые каучуком стеклянные шарики, металлические частицы, такие как Ti, Al или Fe, наполнитель, такой как политетрафторэтилен, диоксид кремния, графит, нитрид бора, глины, такие как слюда, тальк и вермикулит, пигменты, зародышеобразователи и стабилизаторы, такие как фосфаты; добавки для увеличения стойкости к растворителям, такие как F-содержащие добавки, антипирены, такие как оксиды металлов FeO и TiO, кристаллические полимеры, введенные как смесь или как блок или статистический сополимер, например полиэфиркетоны; традиционное связующее, такое как низкомолекулярные термореактивные мономеры, например эпоксид, акрилат, цианат, сложный эфир, полимеры BMI-ипа и т.п.; традиционные адгезивы, такие как эпоксидные полимеры и т.п.; традиционные агенты покрытия и т.д.

Предпочтительно, частицы, шарики и т.п. имеют размер в нанометрическом и микронном интервале, соответственно, толщина или диаметр эластичного полимерного элемента, предпочтительно частиц глины, составляет 0,5-5 нм, например 0,1 нм, частицы Ti могут быть 1-6 мкм, например 2 мкм. Особое преимущество изобретения состоит в том, что такие традиционные добавки, улучшающие ударную вязкость, например несколько процентов высокомолекулярных каучуков, таких как Nippol и т.п., делают традиционные смеси высоковязкими, причем эластичный полимерный элемент настоящего изобретения служит как превосходный носитель, поэтому такие трудности, как вязкость, температуры плавления несовместимых полимеров и т.п. являются преодоленными.

В том случае, когда требуется однородное распределение полимера из эластичного полимерного элемента, предпочтительно, эластичный полимерный элемент находится в форме, подходящей для глубокого смешения с другим компонентом (компонентами) отверждающейся композиции, например в форме волокна, филамента, ленты или подобного, и в случае, когда требуется локальное распределение, эластичный полимерный элемент может быть в любой из указанных форм или в любой другой форме, подходящей для нахождения без глубокого смешения в другом компоненте (компонентах), например пленке для покрытия, адгезии или локального эффекта, например усиления ударной вязкости.

Эластичным элементом, предпочтительно, является волокно или филамент, имеющие диаметр d, или пленка или лента, имеющие толщину t, где d или t находятся в интервале до 100 мкм, предпочтительно от 1 до 80 мкм, например 30-80 мкм, более предпочтительно 30-65 мкм. Эластичность является компромиссом между толщиной или диаметром элемента и модулем полимера.

Волокна могут быть обеспечены в желаемом интервале текс (вес волокна в г/м волокна, указывающий линейную плотность), который может быть в интервале 5-150 текс и контролируется известным образом в процессе получения волокна.

Элемент, предпочтительно, характеризуется % удлинения при разрыве в интервале 1-75, предпочтительно 3-50%, ниже для применения сшивания и выше для применения переплетения, придаваемым типом полимера и способом получения, например растяжением и ориентацией; также ударной вязкостью, измеренной как дтекс, линейная плотность на элемент, например вес волокна на единицу длины.

Соответственно, эластичный полимерный элемент является согласующимся, деформируемым, драпируемым или обрабатываемым соответствующим образом, чтобы быть представленным в отверждающейся композиции, как определено ранее. Без ограничения теорией предполагается, что физические взаимодействия создаются в процессе получения полимерного элемента, который вводит или улучшает эластичность с особенно преимущественным воздействием ориентации, взаимодействия цепей, отдельных характеристик полимерных цепей и т.п., внося вклад в эластомерные характеристики и свойства растяжения и прочности, обеспечивая вязание, сшивание, намотку и т.п.

Эластичный полимерный элемент может характеризоваться свойствами связывания или адгезии, например, придаваемыми размягчением выше температур окружающей среды, или содержанием мономеров, термореактивных (эпоксидных) мономеров или других известных связующих, чтобы содействовать физическому объединению в отверждающейся композиции, как определено ранее. Таким образом, эластичный полимерный элемент изобретения является особенно подходящим для использования в технологии LM, как определено ранее.

В принципе, любой полимер, который является, по меньшей мере, частично растворимым в отверждающейся, например, термореактивной, полимерной матрице ниже ее температуры отверждения и который может быть формован в эластичный элемент, как определено ранее, известным и новым способом, таким как экструзия, намотка, литье и т.д., может быть использован в осуществлении изобретения. Предпочтительно, эластичный полимерный элемент содержит полимер, имеющий эластомерные свойства при или выше его температуры стеклования или температуры размягчения и выбранный из натурального или синтетического каучуков и эластомеров, термопластов и смесей, их смешивающихся и несмешивающихся смесей или статистических или блок-сополимеров с другими аморфными или кристаллическими полимерами и/или мономерами. Более предпочтительно, эластичный элемент содержит аморфный полимер, имеющий эластомерные свойства дополнительно ниже его температуры стеклования или температуры размягчения, более предпочтительно, содержит термопластичный полимер. Используемые термопласты включают такие полимеры, как производные целлюлозы, сложный полиэфир, полиамид, полиимид, поликарбонат, полиуретан, полиакрилонитрил, поли(метилметакрилат), полистирол и полиароматические соединения, такие как простые полиарилэфиры, полиарилкетоны и, особенно, полиарилсульфоны. Также могут быть использованы сополимеры, такие как сложный полиэфирамид, полиамидимид, простой полиэфиримид, полиарамид, полиарилат, сложный полиэфиркарбонат, поли(метилметакрилат/бутилакрилат), простой полиэфирсульфон-эфиркетон. Могут также использоваться полимерные смеси.

Полиуретаны включают термопластичный полиуретановый каучук. Полиамиды включают нейлон и другие ориентированные по оси длинноцепочечные полимеры, которые могут быть формованы в филамент или пленку, сложные полиэфиры включают прямолинейный продукт конденсации терефталевой кислоты и этан-1,2-диола (сложный полиэфир), полиакрилаты включают акриловые волокна, синтезированные из множества мономеров, включающие, по меньшей мере, 85 мас.% акрилонитрила, производные целлюлозы включают диацетат целлюлозы, вискозные волокна, полиэфиркетоны основаны на бисфеноле А.

Предпочтительно, термопласт является полиароматическим. Предпочтительно, полиароматический полимер содержит одинаковые или различные повторяющиеся звенья формулы:

-X-Ar-A-Ar-X-,

в которой А выбран из SO2, прямой связи, кислорода, серы, -СО- или двухвалентного углеводородного радикала;

Х представляет двухвалентную группу, как определено для А, которая может быть одинаковой или различной или является двухвалентной ароматической группой, такой как бифенилен;

Ar представляет ароматическую двухвалентную группу или является многовалентным, содержащим любой один или более заместителей R ароматических колец, причем каждый R независимо выбран из водорода, С1-8 разветвленных или прямолинейных алифатических насыщенных или ненасыщенных алифатических групп или остатков, необязательно содержащих один или более гетероатомов, выбранных из O, S, N или галогена, например Cl или F; и группы, дающие активный водород, особенно, OH, NH2, NHR- или -SH, где R- представляет углеводородную группу, содержащую до восьми углеродных атомов, или обеспечивающие другую сшивающую активность, особенно, эпоксид, метакрилат, цианат, изоцианат, ацетилен или этилен, как в виниле, аллиле или малеимиде, ангидриде, оксазолине и мономерах, содержащих насыщение; и

в которой указанный, по меньшей мере, один полиароматический полимер содержит реакционные боковые и/или концевые группы, предпочтительно, выбранные из реакционного гетероатома, гетероатомсодержащих или сшивающих групп, как определено для R.

В частности, по меньшей мере, один полиароматический полимер содержит, по меньшей мере, один полиароматический сульфон, содержащий повторяющиеся звенья, связанные простой эфирной связью, необязательно дополнительно содержащий повторяющиеся звенья, связанные простой тиоэфирной связью, причем звенья выбраны из группы, состоящей из

-(PhAPh)n-

и необязательно дополнительно

-(Ph)a-,

где А=СО или SO2, Ph представляет фенилен, n=1-2 и может быть дробным, а=1-4, предпочтительно а=1, 2 или 3 и может быть дробным, и когда а превышает 1, указанные фенилены связаны линейно простой химической связью или двухвалентной группой, иной, чем -СО- или -SO2-, или конденсированы вместе непосредственно или через циклический остаток, такой как алкилгруппа кислоты, (гетеро)ароматический или циклический кетон, амид, имид, имин или подобное.

Предпочтительно, полиароматический полимер содержит полиэфирсульфоновые, более предпочтительно, комбинацию простого полиэфирсульфонового и простого полиэфир-эфирсульфонового повторяющихся связанных звеньев, где фениленовая группа является мета- или пара- и является, предпочтительно, пара-, и где фенилены связаны линейно простой химической связью или двухвалентной группой, иной, чем сульфон, и конденсированы вместе. Под "дробным" понимается ссылка на среднее значение для данной полимерной цепи, содержащей звенья, имеющие различные значения n или а.

Предпочтительно, повторяющееся звено -(PhSO2Ph)- всегда присутствует в указанном, по меньшей мере, одном полиарилсульфоне в такой пропорции, что в среднем, по меньшей мере, два из указанных звеньев -(PhSO2Ph)n- находятся в последовательности в каждой присутствующей полимерной цепи, причем указанный, по меньшей мере, один полиарилсульфон имеет реакционные боковые и/или концевые группы.

Кроме того, в полиарилсульфоновом полимере относительные пропорции указанных повторяющихся звеньев являются такими, что в среднем, по меньшей мере, два звена (PhSO2Ph)n находятся в непосредственной совместной последовательности в каждой присутствующей полимерной цепи и находятся, предпочтительно, в интервале 1:99-99:1, особенно, 10:90-90:10, соответственно. Обычно соотношение находится в интервале 75-50 (Ph)a, до баланса (PhSO2 Ph)n. В предпочтительных полиарилсульфонах звеньями являются:

(I) X PhSO2Ph X PhSO2Ph ("PES") и

(II) X(Ph)a XPhSO2 Ph ("PEES"),

где Х представляет О или S и может отличаться от звена к звену; соотношение I:II (соответственно) составляет, предпочтительно, между 10:90 и 80:20, особенно между 10:90 и 55:45, более особенно между 25:75 и 50:50, или соотношение составляет между 20:80 и 70:30, более предпочтительно между 30:70 и 70:30, наиболее предпочтительно между 35:65 и 65:35.

Предпочтительные относительные пропорции повторяющихся звеньев полиарилсульфона могут быть выражены в виде содержания SO2 в массовых процентах, определенного как 100 раз (масса SO2)/(масса среднего повторяющегося звена). Предпочтительное содержание SO2 составляет не менее 22, предпочтительно 23-25%. Когда а=1, это соответствует соотношению PES:PEES, по меньшей мере, 20:80, предпочтительно, в интервале 35:65-65:35.

Вышеуказанные пропорции относятся только к указанным звеньям. Помимо указанных звеньев полиарилсульфон может содержать до 50% мол., особенно до 25% мол. других повторяющихся звеньев: предпочтительное содержание SO2 (если используется) тогда относится ко всему полимеру. Такие звенья могут быть, например, формулой:

-Ar-A-Ar-,

в которой А представляет прямую связь, кислород, серу, -СО- или двухвалентный углеводородный радикал. Когда полиарилсульфон является продуктом нуклеофильного синтеза, его звенья могут быть производными, например, одного или более бисфенолов и/или соответствующих бистиолов или фенолтиолов, выбранных из гидрохинона, 4,4'-дигидроксибифенила, резорцина, дигидроксинафталина (2,6- и другие изомеры), 4,4'-игидроксибензофенона, 2,2'-ди(4-гидроксифенил)пропана и -метана.

Если используют бистиол, он может быть образован на месте, т.е. дигалоид, как описано, например, ниже, может взаимодействовать с сульфидом, полисульфидом или тиосульфатом щелочного металла.

Другие примеры таких дополнительных звеньев представлены формулой:

-Ph-Q(Ar-Q')n-Ph-,

в которой Q и Q', которые могут быть одинаковыми или различными, представляют СО или SO2; Ar представляет двухвалентный ароматический радикал; и n равно 0, 1, 2 или 3 при условии, что n не равно 0, когда Q представляет SO2. Ar, предпочтительно, представляет, по меньшей мере, один двухвалентный ароматический радикал, выбранный из фенилена, бифенилена или терфенилена. Предпочтительные звенья имеют формулу:

-Ph-Q-[(-Ph-)m-Q'-]n-Ph-,

где m равно 1, 2 или 3. Когда полимер является продуктом нуклеофильного синтеза, такие звенья могут быть производными, например, одного или более дигалоидов, например, выбранных из 4,4'-дигалоидбензофенона, 4, 4'-бис(4-хлорфенилсульфонил)бифенила, 1,4-бис(4-бис(4-галоидбензоил)бензола и 4,4'-бис(4-галоидбензоил)бифенила.

Они, конечно, могут быть производными частично от соответствующих бисфенолов.

Полиароматический полимер может быть продуктом нуклеофильного синтеза из галоидфенолов и/или галоидтиофенолов.

В любом нуклеофильном синтезе, если галогеном является хлор или бром, он может быть активирован в присутствии медного катализатора. Такая активация является часто ненужной, если галоген активируется электронвыводящей группой. В любом случае фторид является обычно более активным, чем хлорид. Любой нуклеофильный синтез осуществляют, предпочтительно, в присутствии одной или более солей щелочного металла, таких как KOH, NaOH или K2 CO3, в избытке до 10% мол. по отношению к стехиометрическому соотношению.

Полимер может характеризоваться интервалом молекулярной массы, который обычно может быть определен по Mn, пиковой молекулярной массе и другими значениями, обычно определямыми методами ЯМР и ГПХ. Предпочтительно, полимер выбирается в интервале до 70000, например 9000-60000, для высокой ударной вязкости, и в данном случае среднечисленная молекулярная масса Мм полиароматического полимера пригодно находится в интервале 2000-25000, предпочтительно 2000-20000, более предпочтительно 5000 или 7000-18000, наиболее предпочтительно 5000 или 7000-15000.

Полиароматический полимер является относительно низкомолекулярным. Он также, предпочтительно, содержит в цепи, боковой цепи или на конце цепи химические группы, которые способны самособираться с образованием высокомолекулярных комплексов через нековалентные связи с одинаковыми или различными химическими группировками в полимере. Ими могут быть, например, водородные связи или лондонские силы, которые разлагаются в растворе с регенерированием относительно низкомолекулярного предшественника полиароматического полимера. Полиароматический полимер, предпочтительно, содержит боковые и концевые группы, которые химически взаимодействуют с группами в термореактивной полимерной композиции с образованием ковалентных связей. Такие группы могут быть получены взаимодействием мономеров или последующей конверсией полимерного продукта до или после выделения. Предпочтительно, группы имеют формулу:

-A'-Y,

где A' представляет двухвалентную углеводородную группу, предпочтительно ароматическую, и Y представляет группу, реакционноспособную по отношению к эпоксидным группам или к отвердителю, или к подобным группам на других полимерных молекулах. Примерами Y являются группы, дающие активный водород, особенно OH, NH2, NHR' или -SH, где R' представляет углеводородную группу, содержащую до восьми углеродных атомов, или обеспечивающие другую сшивающую активность, особенно эпоксид, метакрилат, цианат, изоцианат, ацетилен или этилен, как в винилаллиле, или малеимид, ангидрид, оксазолин и мономеры, содержащие насыщение. Предпочтительные концевые группы включают амин и гидроксил.

В особом преимуществе изобретения полимер эластичного полимерного элемента может иметь низкую молекулярную массу, но быть пригодным для взаимодействия при отверждении с обеспечением высокой молекулярной массы, требуемой для получения эффективной ударной вязкости или подобного, как рассмотрено в одновременно рассматриваемой заявке GB 0020620.1, содержание которой приводится здесь в качестве ссылки. Это является особым преимуществом, т.к. это дополнительно облегчает проблемы высокой вязкости. В частности, полимер может содержать цепи, по меньшей мере, одного ароматического полимера или его смеси с, по меньшей мере, одним компонентом для сшивания цепи, где, по меньшей мере, один ароматический полимер содержит полимерные цепи со среднечисленной молекулярной массой (Мм) в первом интервале 2000-11000, особенно 3000-9000, и отличается температурой течения полимера, и где один из, по меньшей мере, одного полиароматического полимера и, по меньшей мере, одного компонента для сшивания цепи содержит, по меньшей мере, одну реакционную концевую группу, а другой содержит, по меньшей мере, две сшивающие участки реакционные концевые группы Y и участки сшивания цепей, Z выбран из OH, NH2, NHR или SH, где R представляет углеводородную группу, содержащую до восьми углеродных атомов, особенно эпоксид, метакрилат, цианат, изоцианат, ацетилен или этилен, как в винилаллиле, или малеимид, ангидрид, кислота, оксазолин и мономеры, содержащие ненасыщение, причем отличие состоит в том, что множество концевых групп пригодно для взаимодействия с участками сшивания при температуре сшивания цепей, превышающей температуру течения полимера, с образованием сшитых полимерных цепей со среднечисленной молекулярной массой (Мм) во втором интервале 9000-60000, особенно 11000-25000, которая превышает первый интервал, по существу термопластичный по природе. Температура течения определяется как температура, при которой полимер приобретает подходящее жидкое состояние с обеспечением степени подвижности полимерной цепи с саморегулированием для реакции. Предпочтительно, температура течения соответствует температуре раствора, при которой полиароматический полимер растворяется.

Температура сшивания цепей определяется как температура, при которой инициируется реакция концов полимерных цепей. Предпочтительно, температура сшивания цепей является выше температуры переработки продукта с удалением растворителя и улучшением пропитки препрега, что дает лучшее качество препрега с лучшими характеристиками обработки. Предпочтительно, температура сшивания цепей соответствует температуре гелеобразования или отверждения.

Компоненты сшивания цепей, предпочтительно, выбраны по формуле

B(Z)n,

в которой В представляет главную цепь олигомера или полимера или алифатический, алициклический или ароматический углеводород, имеющий от 1 до 10 углеродных атомов, и необязательно включающий гетероатомы N, S, O и подобное, и необязательно замещенный, или представляет C, O, S, N или ядро переходного металла, или представляет простую связь;

n представляет целое число, выбранное из 2-10000, предпочтительно 2-8 или 5-500, или 500-10000.

Следовательно, очевидно, что собственно взаимодействие между полимером с метакрилатным окончанием и компонентом для сшивания цепей или между полимером с малеимидным окончанием и компонентом для сшивания цепей, или между полимером с оксазолиновым окончанием и компонентом для сшивания цепей, например, является возможным и входит в объем настоящего изобретения.

В одном предпочтительном варианте реакционной концевой группой является гидрокси-группа и соответствует функциональности участка сшивания, которым является эпоксид, поэтому его реакция дает простую Я-гидроксиэфирную связь в полимерах повышенной среднечисленной молекулярной массы, имеющих либо гидрокси-, либо эпоксиконцевые группы, как желательно. Альтернативно, реакционной концевой группой является NH2, и функциональностью участка сшивания является ангидрид, поэтому его реакция дает имидную связь в полимерах повышенной среднечисленной молекулярной массы, имеющих NH2-или ангидридные концевые группы. Альтернативно, реакционной концевой группой является NH2, и функциональностью участка сшивания является малеимид. Смеси вышеуказанного могут быть использованы для получения смешанных конструкций, включающих множество комбинаций реакционная концевая группа - участок сшивания.

Предпочтительные компоненты сшивания включают многофункциональные эпоксидные смолы, амины и, в частности, триазины и ангидриды. Подходящие эпоксидные смолы и амины выбраны из смол, далее определенных для полимерных матриц, и, предпочтительно, выбраны из MY0510, Epikote 828 [O(CH2CH)CH2OPh]2C(CH3)2 и Cymel-класса эпоксидов, включая Cymel 0510, диагидрид бензофенонтетракарбоновой кислоты (BTDA) [O(CO)2Ph]2CO и малеинового ангидрида. Предпочтительно, эластичные элементы, содержащие два или более полимеров, содержат смесь или сополимер аморфных полимеров или аморфного и полукристаллического полимера. Это является особым преимуществом в достижении получения многоблочных композиций, имеющих сниженные температуры переработки при сохранении, однако, превосходных свойств продукта, таких как стойкость к растворителям.

В другом аспекте изобретения предусматривается способ получения эластичного полимерного элемента, как определено ранее, известными и новыми способами, например, содержащими конвейерное травление или механическое растяжение расплава полимерной смолы, способы фазового осаждения, такие как погружение, испарение, наложение из раствора, термический способ и способ влажности или формование элемента из его мономерного предшественника и полимеризацию.

Предпочтительно, элементы в форме волокон или пленки получают непрерывной экструзией расплава смолы на валки и пленкообразованием или прядением, как известно в отрасли изготовления синтетических текстильных изделий при механическом растяжении с нагреванием, более предпочтительно, при обеспечении расплава полимера, вытяжке в первичную форму, воздействии режима нагревания и механического растяжения, который может ориентировать полимерные цепи, и превращении элемента в эластомерный и предрасположенный к растворению, и охлаждении, предпочтительно, при вытягивании в воздух на желаемое расстояние, например 50-500 мм. Предпочтительно, полимерный расплав вытягивают через экструзионную головку или подобное, обеспечивающее желаемое число отверстий или щелей, при использовании насоса с регулируемой скоростью для желаемой линейной плотности (текс) полимера, например до 180 текс.

Элемент может быть получен из тонкоизмельченного или не тонкоизмельченного полимера, гранул или другого экструдата и т.п. Предпочтительно, волокна получают в виде мультифиламентов из до 20 одинаковых или различных полимерных филаментов, которые вытягивают из расплавленного полимера, охлаждают и необязательно скручивают, как желательно, и затем подвергают нагреванию и растяжению. Мультифиламент более устойчив к разрушению, имеется согласование между более высокой прочностью и более низкой эластичностью в выборе филаментов и скруток/метр. Скручивание традиционно используют для получения переплетения волокон для противодействия нежелательному природному скручиванию и разрушению.

В другом аспекте изобретения предусматривается подложка или носитель для отверждающейся композиции, содержащей, по меньшей мере, один эластичный полимерный элемент, как ранее определено, необязательно вместе со структурными элементами, предпочтительно, усиливающими волокнами, где, по меньшей мере, один эластичный полимерный элемент присутствует в твердой фазе и предназначен подвергнуться, по меньшей мере, частичному фазовому переходу в жидкую фазу при контакте с компонентом полимерной матрицы отверждающейся композиции, в которой элемент растворяется, при температуре, которая является ниже температуры фактического начала гелеобразования и/или отверждения отверждающегося компонента. Ссылка здесь на подложку или носитель состоит в представлении полимерного элемента в физическом, предпочительно, близком объединении с усиливающими волокнами, например моно- и мультифиламентными волокнами, лентами и/или пленками, представленными как волокна или ленты в отдельности или с усиливающими волокнами в подложке или носителе, содержащих ткань, холст, тканое переплетение, нетканое, намотку, заготовку, канву, сетку, прочес, ровинг, препрег, композит или слоистую пленку, или прослойку или подобное, или их смесь, или прикатаные, пришитые, нитяные или подобные их виды. Соответственно, полимерный элемент служит для поддержания другого компонента (компонентов) структуры или для несения усиливающих волокон и/или полимерной матрицы и, необязательно, любого другого компонента (компонентов) желаемой отверждающейся композиции. Подложка или носитель могут быть взаимно поддерживающими или несущими, поэтому, по меньшей мере, один эластичный полимерный элемент является дополнительно поддерживаемым или несомыми усиливающими волокнами или дополнительной полимерной матрицей.

Ссылка здесь на структурные или усиливающие волокна является ссылкой на нерастворимые волокна, как известно в технике, которые армируют композиты, такие как органические или неорганические полимерные, углеродные, стеклянные, неорганические оксидные, карбидные, керамические или металлические и подобные волокна.

Подложка или носитель изобретения может иметь любое число физических отображений. Подложка или носитель может быть в виде заготовки, как известно в технике, но где эластичный полимерный элемент присутствует в виде волокон или лент среди усиливающих волокон в прямолинейном или непрямолинейном виде или как мультифиламентные растворимые полимерные волокна и усиливающие волокна, которые могут быть оплетены, спрядены или намотаны или присутствуют в виде пленки, наложенной на усиливающие волокна и адгезированной или гофрированной или иным образом физически соединенной с ними. Особенно предпочтительные отображения включают негофрированные ткани с сшивкой эластичных полимерных волокон, заготовки из прямолинейных или хаотических усиливающих и эластичных полимерных волокон, которые могут быть сшиты или штампованы, или размягчены для придания связывания, или другие конфигурации, в которых эластичный полимерный элемент присутствует неоднородно по отношению к усиливающему волокну, для локального придания свойств, таких как ударновязкостная и подобная характеристика эластичного полимера, например, вокруг отверстий под болты, отверстия для скрепления, плиты высоких нагрузок и т.п.

В случае смешанной подложки или носителя, содержащих эластичный полимерный элемент и непрерывные, короткие или нарубленные усиливающие волокна, по меньшей мере, одним эластичным элементом является монофиламентное или более высокое мультифиламентное с низким скрутка/метр волокно, необязательно нарезанное на сравнимую длину и просто смешанное. В случае тканой или оплетенной подложки или носителя с усиливающими волокнами, ткаными с получением 100% тканей эластичного полимерного элемента, элементом является монофиламент или низкий мультифиламент. Когда эластичный элемент используется как сшивка, он, предпочтительно, является более низкого % удлинения. В любом случае подложка или носитель могут быть образованы на любой подходящей стадии изготовления тканьсодержащих усилений. Он также может быть нанесен после изготовления ткани, например в случае, когда создается отверстие в собранных тканях (заготовках) или при физическом сшивании многокомпонентных частей вместе до впрыска/введения смолы.

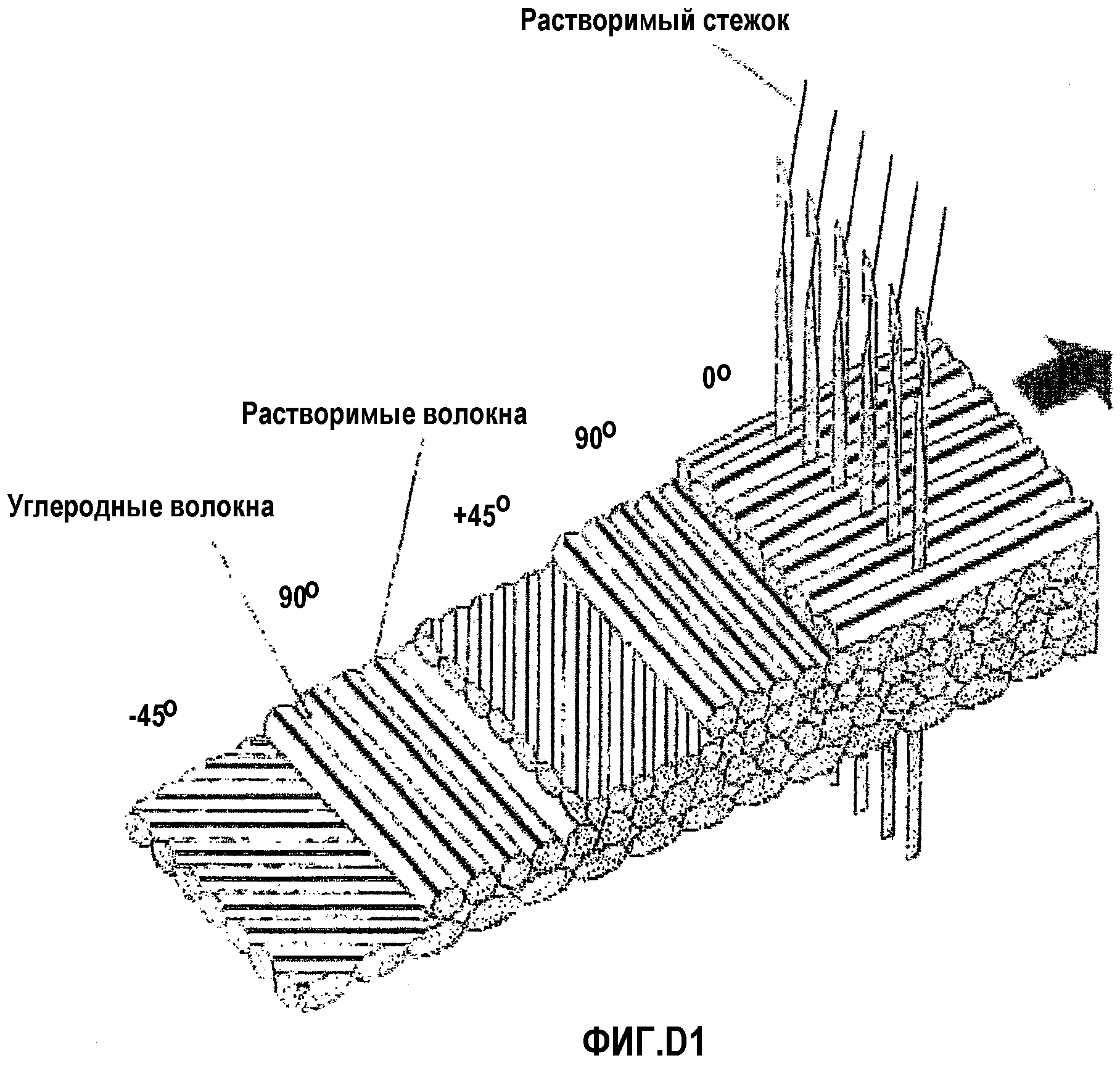

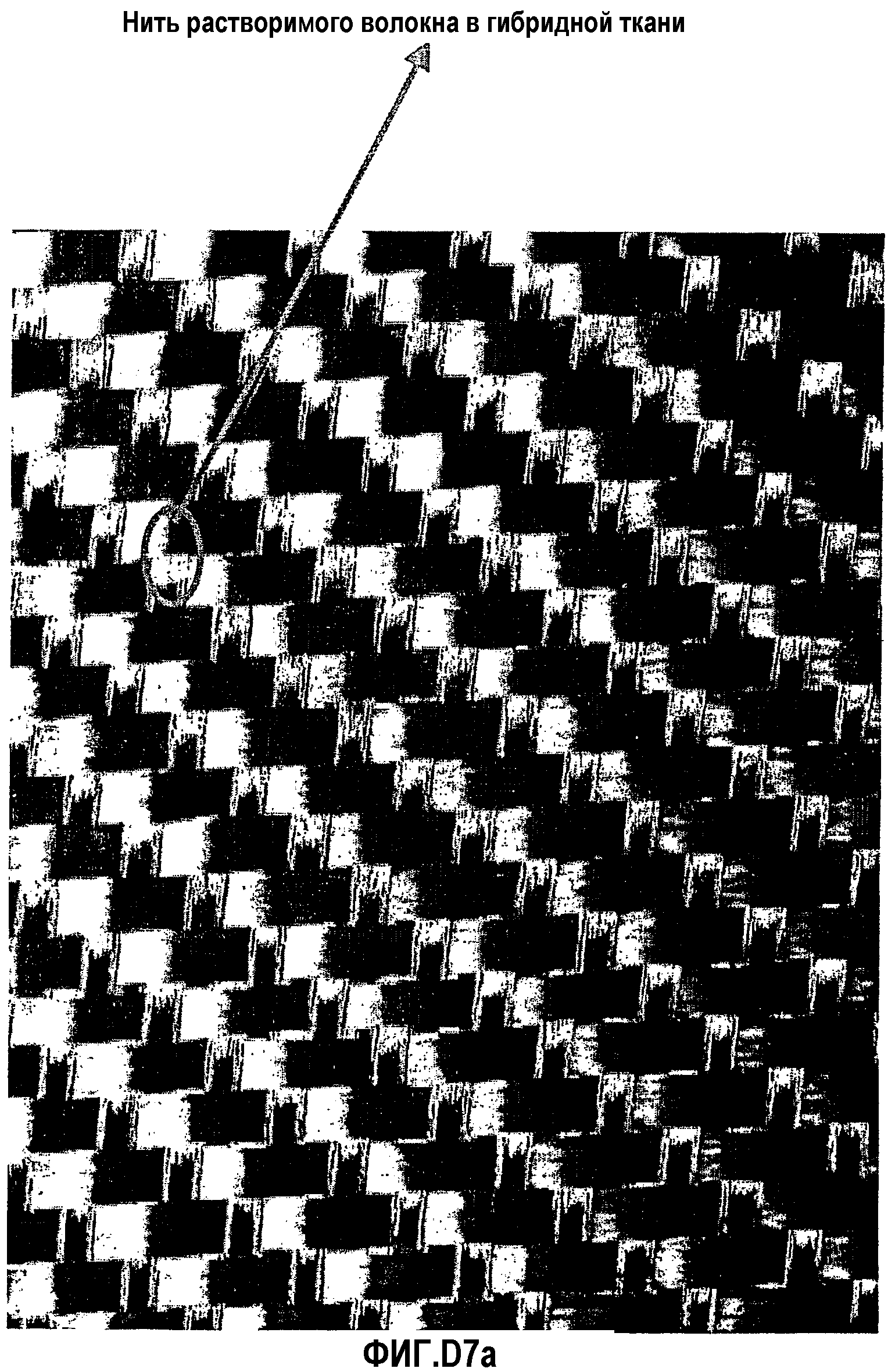

В предпочтительной конфигурации подложка или носитель, как определено ранее, предпочтительно, содержит структурные волокна, уложенные желаемым образом, и волокно образует эластичный полимерный элемент в форме сшивки, пригодной претерпеть фазовый переход, как определено ранее, таким образом, чтобы диспергировать локально или универсально в отверждающейся композиции. Соответственно, подложка или носитель содержит поэтому ткань, в которой структурные волокна или ткань уложены в хаотическом, одно- или многоосном, (со)линейном или (со)плоскостном порядке, и волокна эластичного полимерного элемента находятся в форме сшивки в обычной манере, обеспечивающей волокно или ткань или их узлы, как желательно. Предпочтительно, сшивка содержит верхнюю и нижнюю нитьобеспечивающие волокна, ткани или их узлы от противоположных поверхностей. Подложка или носитель обеспечивает, по меньшей мере, частично бесследную сшивку, предпочтительно обеспечивает бесследную сшивку. Соответственно, эластичный полимерный элемент предусматривается в регулируемом количестве относительно текс (вес эластичного полимерного элемента в граммах на 1000 м структурных волокон), взятом по Тексэпмэ=(% вессв × % весэпмэ): Текссв.

Существует целый ряд технологий сшивки усиливающих волокон с сшивкой полимера, которая сохраняется на месте после смешения и отверждения. В частности:

(i) подогнанное размещение волокна (TFP) для направленного упрочнения включает укладку непрерывного усиливающего волокна в желаемом направлении и последующую сшивку с полимером в множественные слои, поэтому первая линия сшивает единственную нить или жгут структурного волокна, последующее кольцо сшивает сверхналоженную нить или жгут структурного волокна, последующее кольцо сшивает другую сверхналоженную нить или жгут и т.д., это дает обычно плохие механические свойства, одну поверхность полученной ткани, имеющую нерастворимую сшивку с множественными кольцами;

(ii) создание стежков складки с сшивкой, поэтому линия сшивки образуется вдоль желаемой линии складки;

(iii) увеличение жесткости сшивки, поэтому линии поперечной сшивки, помещенные в тесной близости в тонком слое ткани, обладают повышенной жесткостью и улучшенной плоскосностью ткани;

(iv) узловая сшивка, в которой ткань, например, ориентируемая перпендикулярно второй ткани, сшивается на месте;

(v) сшивка негофрированной ткани (NCF), в которой поперечные слои ткани свободно сшиваются с получением гладкой поверхности (если напряжение стежка является слишком высоким, поверхностная петля стежка может, однако, гофрировать ткань в направлении толщины, кроме того, стежок может быть определен ошибочно как дефект в испытании до разрушения, делая испытание ненадежным); и

(vi) сшивка через толщину (TTF) через межслойную зону композита с сшивкой волокна кевлар, которое обмотано вокруг, например, полиэфирным волокном, превращающая стежок кевлара в эластичный, упрочняющая межслойную зону и снижающая вероятность расслоения.

В особом преимуществе настоящего изобретения все из указанных способов сшивки могут быть обеспечены с использованием эластичного полимерного элемента в виде растворимого волокна традиционным образом. Сшивка, однако, предназначается для растворения при нагревании в начале цикла отверждения и диспергирования в ткани непосредственно с последующим отверждением. Указанная дисперсия позволяет избежать ухудшения механических свойств и в большинстве случаев повышает механические свойства улучшенным распределением, например повышает ударную вязкость полимера, полученного из растворенной сшивки. Соответственно, в предпочтительном варианте изобретение предусматривает подложку или носитель, содержащий вышеуказанные укладку и сшивку, в частности изобретение предусматривает бесследную сшивку.

В другом аспекте изобретения предусматривается способ получения подложки или носителя, как определено ранее, содержащий получение, по меньшей мере, одного эластичного полимерного элемента и усиливающих волокон, как определено ранее, и соединение таким образом, чтобы обеспечить их физическое объединение. Соединение с обеспечением физического тесного объединения может быть осуществлено способами, известными в промышленности текстильных изделий, например сшивкой, вязанием, гофрированием, пробивкой иглой, (уни)переплетением, оплеткой, намоткой, (интер)переплетением петель, смешением, ориентацией, скручиванием, обмоткой, связыванием узлов, заправкой нити и т.п.

Подложка или носитель может быть получен непрерывным способом, например, в виде рулона ткани, которая может быть специально получена сшивкой и намоткой желательным образом, например поперечной сшивкой для предотвращения искривления ткани при обращении с ней, обеспечивая стежки в виде складки, направленное упрочнение и т.п.

Структурные волокна, как определено ранее, могут быть короткими или нарубленными со средней длиной волокна не более 2 см, например около 6 мм. Альтернативно и предпочтительно, волокна являются непрерывными и могут быть, например, однонаправленно расположенными волокнами или тканой тканью, т.е. композитный материал содержит препрег. Могут использоваться комбинации как коротких и/или нарубленных волокон, так и непрерывных волокон. Волокна могут быть шлихтованными или нешлихтованными. Усиливающие волокна могут вводиться обычно при концентрации 5-35, предпочтительно не менее 20 мас.%. Для структурных применений предпочтительно использовать непрерывное волокно, например стеклянное или углеродное, особенно, при 30-70, более особенно 50-70% об.

Волокно может быть органическим, особенно из жестких полимеров, таких как полипарафенилентерефталамид, или неорганическим. Среди неорганических волокон могут быть использованы стеклянные волокна, такие как "Е" или "S", или из оксида алюминия, оксида циркония, карбида кремния, других керамических соединений или металлов. Очень подходящим усиливающим волокном является углерод, особенно графит. Графитовыми волокнами, которые, как установлено, особенно используются в изобретении, являются волокна, поставляемые фирмой Amco под торговыми марками Т650-35, Т650-42 и Т300; волокна, поставляемые фирмой Toray под торговой маркой Т800-НВ; и волокна, поставляемые фирмой Hercules под торговыми марками AS4, AU4, IM8 и IM7, и HTA и HTS волокна.

Органическое или углеродное волокно является, предпочтительно, нешлихтованным или шлихтованным материалом, который является совместимым с композицией согласно изобретению, в том смысле, что является растворимым в жидкой композиции предшественника без ухудшающей реакции или соединения как с волокном, так и с термореактивной/термопластичной композицией согласно изобретению. В частности, углеродные или графитовые волокна, которые являются нешлихтованными или шлихтованными предшественниками эпоксидной смолы. Неорганическое волокно, предпочтительно, шлихтуется материалом, который соединяется как с волокном, так и с полимерной композицией; примерами являются органосилановые аппреты, нанесенные на стекловолокно.

В другом аспекте изобретения предусматривается отверждающаяся композиция, содержащая эластичный полимерный элемент или подложку или носитель, как определено ранее, и отверждающееся связующее (матрицу) вместе с необязательными дополнительными усиливающими волокнами, и катализаторы, отвердители, такие добавки, как наполнители и т.п.

Отверждающееся связующее (полимерная матрица) является, предпочтительно, термореактивной смолой, которая может быть выбрана из группы, состоящей из эпоксидной смолы, смолы аддитивной полимеризации, особенно, бис-малеимидной смолы, формальдегидной конденсационной смолы, особенно, фенолоформальдегидной смолы, цианатной смолы, изоцианатной смолы, фенольной смолы и смесей двух или более из них, и является, предпочтительно, эпоксидной смолой, полученной из моно- или полиглицидилового производного одного или более из группы соединений, состоящей из ароматических диаминов, ароматических монопервичных аминов, аминофенолов, многоатомных фенолов, многоатомных спиртов, поликарбоновых кислот, смолы сложного цианатного эфира, бензимидазола, полистирилпиридина, полиимида или фенольной смолы и т.п., или их смесей. Примерами смолы полимеризации присоединением являются акрилаты, винилы, бис-малеимиды и ненасыщенные сложные полиэфиры. Примерами формальдегидных конденсационных смол являются мочевина, меламин и фенолы.

Более предпочтительно, термореактивное отверждающееся связующее содержит, по меньшей мере, один предшественник эпоксидной, сложного цианатного эфира или фенольной смолы, который является жидким при температуре окружающей среды, например, как рассмотрено в ЕР-А-0311349, ЕР-А-0365168, ЕР-А-91310167.1 или в PCT/GB 95/01303. Предпочтительно, термореактивной смолой является эпоксидная смола или смола сложного цианатного эфира или их смесь. Эпоксидная смола может быть выбрана из N,N,N',N'-тетраглицидилдиаминдифенилметана (например, "MY 9663", "MY 720" или "MY 721" от фирмы Ciba-Geigy) с вязкостью 10-20 Па·с при 50°С (MY 721 представляет низковязкостный вариант MY 720 и предназначен для высокотемпературного использования); N,N,N',N-тетраглицидил-бис(4-аминофенил)-1,4-диизопропилбензола (например, торговой марки Epon 1071 от фирмы Shell Chemical Co.) с вязкостью 18-22 П при 110°С; N,N,N',N'-тетраглицидил-бис(4-амино-3,5-диметилфенил)-1,4-диизопропилбензола (например торговой марки Epon 1072 от фирмы Shell Chemical Co.) c вязкостью 30-40 П при 110°С; простых триглицидиловых эфиров пара-аминофенола (например, торговой марки "MY 0510" от фирмы Ciba-Geigy) с вязкостью 0,55-0,85 Па·с при 25°С, предпочтительно с вязкостью 8-20 Па·с при 25°С; предпочтительно, это составляет не менее 25% используемого эпоксидного компонента; простых диглицидиловых эфиров (бисфенол А) содержащих материалов, таких как 2,2-бис(4,4'-дигидроксифенил)пропан (например, торговой марки "DER 661" от фирмы Dow или "Epikote 828" от фирмы Shell) и новолачные смолы, предпочтительно, вязкости 8-20 Па·с при 25°С; простых глицидиловых эфиров фенольноноволачных смол (например, торговой марки "DEN 431" или "DEN 438" от фирмы Dow), модификации которых в классе низкой вязкости являются предпочтительными в получении композиций согласно изобретению; диглицидил-1,2-фталата, например, GLY CEL A-100; диглицидилового производного дигидроксидифенилметана (бисфенола F)(например, торговой марки "PY 306" от фирмы Ciba Geigy), которое находится в классе низкой вязкости. Другие предшественники эпоксидной смолы включают циклоалифатические соединения, такие как 3',4'-эпоксициклогексил-3, 4-эпоксициклогексанкарбоксилат (например, торговой марки "CY 179" от фирмы Ciba Geigy), и соединения в "бакелитовом" ряду фирмы Union Carbide Corporation.

Смола сложного цианатного эфира может быть выбрана из одного или более соединений общей формулы NCOAr(YxArm)qOCN и олигомеров и/или сложных цианатных полиэфиров и их комбинаций, где Ar представляет простое или конденсированное ароматическое или замещенные ароматические ядра и их комбинации и между ядро, связанное в орто-, мета- и/или параположении, и х=0 до 2, и m и q равны от 0 до 5, независимо. Y представляет соединительное звено, выбранное из группы, состоящей из кислорода, карбонила, серы, оксидов серы, химической связи, ароматического ядра, связанного в орто-, мета- и/или параположениях, и/или CR2, где R1 и R2 представляют водород, галогенированные алканы, такие как фторированные алканы, и/или замещенные ароматические и/или углеводородные звенья, где указанные углеводородные звенья являются просто или множественно связанными и содержат до 20 углеродных атомов для каждого R1 и/или R2 и P(R3R4R'4R5), где R3 представляет алкил, арилалкокси или гидрокси, R'4 может быть равным R4 и представлять кислород с простой связью или химическую связь, и R5 представляет кислород с двойной связью или химическую связь или Si(R3R4R'4R6), где R3 и R4, R'4 определены как в P(R3R4R'4R5) выше, и R5 определен подобно R3 выше. Коммерчески доступные сложные цианатные эфиры включают сложные цианатные эфиры фенольноформальдегидных производных новолаков или его дициклопентадиеновых производных, примером которых является торговая марка XU71787 от фирмы Dow Chemical Company, и сложные цианатные эфиры низкой вязкости, такие как L10 (Lonza, Ciba Ceigy, производное бисфенола).

Фенольная смола может быть выбрана из любых альдегидных конденсационных смол, производных от альдегидов, таких как метаналь, этаналь, бензальдегид или фурфуральдегид, и фенолов, таких как фенол, крезол, двухатомные фенолы, хлорфенолы и С1-9-лкилфенолы, такие как фенол, 3- и 4-крезол (1-метил, 3- и 4-гидроксибензол), катехин (2-гидроксифенол), резорцин (1,3-игидроксибензол) и гидрохинон (1,4-дигидроксибензол). Предпочтительные фенольные смолы содержат крезол и новолачные фенолы.

Подходящими бисмалеимидными смолами являются термореактивные смолы, содержащие малеимидогруппу в качестве реакционной функциональности. Термин бисмалеимид, как использовано здесь, включает моно-, бис-, трис-, тетракис- и более функциональные малеимиды, а также их смеси, если не указано иное. Бисмалеимидные смолы со средней функциональностью примерно два являются предпочтительными. Бисмалеимидные смолы, как определено, получают взаимодействием малеинового ангидрида или замещенного малеинового ангидрида, такого как метилмалеиновый ангидрид, с ароматическим или алифатическим ди- или полиамином. Примеры синтеза могут быть найдены, например, в патентах США 3018290, 3018292, 3627780, 3770691 и 3839358. Также используются наиболее родственные надицимидные смолы, полученные аналогично из ди- или полиамина, но где малеиновый ангидрид замещен продуктом реакции Дильса-Альдера малеинового ангидрида или замещенного малеинового ангидрида с диеном, таким как циклопентадиен. Как использовано здесь и в формуле изобретения, термин бисмалеимид включает надицимидные смолы.

Предпочтительные ди- или полиаминные предшественники включают алифатические и ароматические диамины. Алифатические диамины могут быть прямолинейными, разветвленными или циклическими и могут содержать гетероатомы. Многие примеры таких алифатических диаминов могут быть найдены в приведенных выше ссылках. Особенно предпочтительными алифатическими диаминами являются гександиамин, октандиамин, декандиамин, додекандиамин и триметилгександиамин.

Ароматические диамины могут быть одноядерными или многоядерными, а также могут содержать конденсированные кольцевые системы. Предпочтительными ароматическими диаминами являются фенилендиамины, толуолдиамины, различные метилендианилины, в частности 4,4'-метилендианилин, нафталиндиамины, различные олигомеры полиарилена с аминным окончанием, соответствующие или аналогичные формуле H2N-Ar[X-Ar]n NH2, в которой каждый Ar отдельно может быть моно- или многоядерным ариленовым радикалом, каждый Х отдельно может представлять -O-, -S-, -CO2, -SO2-, -O-CO-, низший C1-C10-алкил, галогенированный C1-C10-алкил, низший C2-C10-алкиленокси, ариленокси, полиоксиалкилен или полиоксиарилен, и в которой n представляет целое число от примерно 1 до 10; и ди- и полисилоксаны с (первичный амин)алкильным окончанием.

Особенно используемыми являются бисмалеимидные "эвтектические" смеси смол, содержащие несколько бисмалеимидов. Такие смеси обычно имеют температуры плавления значительно ниже, чем отдельные бисмалеимиды. Примеры таких смесей могут быть найдены в патентах США 4413107 и 4377657. Несколько таких эвтектических смесей являются коммерчески доступными.

Предпочтительно, эластичный полимерный элемент и растворяющая матрица выбираются как "растворная пара", обеспечивающая не только растворение за желаемое время и при желаемой температуре, но также хороший впрыск матрицы, дисперсию, морфологию, такую как фазовое разделение и бесследное диспергирование, если желательно, и т.п. Подходящие растворные пары включают отверждающееся связующее (полимерную матрицу) низкой вязкости для хорошего впрыска и быстрого растворения и совместимость полимерной матрицы и полимера элемента. Альтернативно или дополнительно менее совместимые полимеры могут использоваться, если желательно, для введения фазового разделения для улучшенных механических свойств. Комбинации полимеров (смол) различной вязкости могут быть использованы, причем каждая вносит вклад в различные из вышеуказанных свойств, которые не обеспечиваются одной смолой.

В отверждающейся композиции эластичный полимерный элемент может присутствовать известным образом как волокна в форме препрега с полимерной матрицей, как пленка в форме прослойки с матричной пленкой или как пористая или вспененная пленка, пропитанная отверждающимся связующим (полимерной матрицей) и т.п.

Настоящее изобретение имеет особое превосходство в случае, когда эластичный полимерный элемент содержит в жидкой фазе высоковязкий полимер или его предшественник. Отверждающаяся композиция, предпочтительно, содержит, по меньшей мере, одну отверждающуюся термореактивную полимерную матрицу, как определено ранее, и, необязательно, по меньшей мере, одну термопластичную полимерную матрицу.

Такие композиции обладают улучшенными полезными свойствами в конечном продукте, поэтому могут быть предусмотрены композиты с более высокими техническими требованиями. Традиционно это может быть достигнуто простым введением добавок или увеличением количества компонента. Однако оказывается проблематичным увеличение количества высоковязких смол сверх предельного количества, при котором нельзя больше достигнуть высококачественной смеси с дополнительными компонентами композиции, и многие свойства таких смол не могут быть приданы другими материалами или добавками. Это имеет место особенно в случае с вязкими термопластичными смолами, в получении высокопрочных легковесных конструкционных материалов.

В том случае, когда полимерная матрица включает, по меньшей мере, одну термопластичную смолу, отверждающаяся композиция предусматривает повышенные уровни термопластичного полимера, поэтому термопластичная смола присутствует в первом количестве в жидкой фазе как матричный компонент и дополнительно присутствует во втором количестве в форме, по меньшей мере, одного эластичного полимерного элемента в твердой фазе.

Предпочтительно, термопластичный полимерный компонент содержит, по меньшей мере, один термопластичный полимер и может быть смесью термопластичных полимеров в первом и втором количестве или одинаковым или различным термопластичным полимером в первом и втором количестве.

Термопластичный полимерный компонент может присутствовать в любых подходящих количествах. Предпочтительно, термопластичный полимерный компонент присутствует в первом количестве жидкой фазы от 1 мас.% до такого количества, которое возможно для смешения с полимерной матрицей и/или пропитки усиливающих волокон, предпочтительно от 1 мас.% до 15 мас.%, более предпочтительно от 5 мас.% до 12,5 мас.%; и присутствует во втором количестве твердой фазы от 1 мас.% до любого желаемого количества, которое является подходящим для желаемой цели, предпочтительно от 1 мас.% до 50 мас.%, более предпочтительно от 5 мас.% до 30 мас.%, наиболее предпочтительно от 5 мас.% до 20 мас.%. Соответственно, композиция изобретения может содержать термопластичный полимерный компонент в общем количестве от 2 мас.% до 65 мас.% композиции.

Неожиданная природа данного варианта настоящего изобретения происходит от того, что авторами установлено, что можно получить повышенные уровни термопластичного полимерного компонента или подобного в композиции обеспечением части его в виде эластичного полимерного элемента, такого как волокно, пленка или подобное, который способен растворяться в полимерной матрице, поэтому он может однородно и регулируемо комбинироваться в отверждающейся композиции и однородно диспергироваться посредством, по меньшей мере, частичного фазового перехода, как определено ранее, с получением полимерной смеси, имеющей желаемые свойства. Кроме того, удивительно, что такие полимерные элементы, как авторами установлено ранее, способные претерпевать фазовый переход в термореактивной полимерной матрице, способны претерпевать фазовый переход в термопластсодержащей полимерной матрице, особенно в термопластреактопластичной полимерной матрице. Кроме того, неожиданно, что композиты, содержащие повышенные уровни термопластичного полимерного компонента, полученные указанным образом, показывают улучшенные свойства как результат повышенного содержания термопласта.

Отвердитель подходяще выбирается из любых известных отвердителей реактопластов, например отвердителей эпоксидов, как рассмотрено в ЕР-А-0311349, ЕР-А-91310167.1, ЕР-А-0365168 или в PCT/GB 95/01303, которые приведены здесь в качестве ссылки, таких как аминное соединение, имеющее молекулярную массу до 500 на аминогруппу, например производное ароматического амина или гуанидина. Конкретными примерами являются 3,3'- и 4,4'-диаминдифенилсульфон (доступный как "DDS" из коммерческих источников), метилендианилин, бис(4-амино-3,5-ди-метилфенил)-1,4-диизопропилбензол (доступный как EPON 1062 от фирмы Shell Chemical Co); бис(4-аминофенил)-1,4-диизопропилбензол (доступный как EPON 1061 от фирмы Shell Chemical Co); 4-хлорфенил-N,N-диметилмочевина, например, Monuron; 3,4-ди-хлорфенил-N, N-диметилмочевина, например, Diuron, и дицианамид (доступный как Amicure CG 1200 от фирмы Pacific Anchor Chemical). Другие стандартные отвердители эпоксидов, такие как алифатические диамины, амиды, ангидриды карбоновых кислот, карбоновые кислоты и фенолы, могут быть использованы при желании. Если новолачная фенольная смола используется в качестве главного термореактивного компонента, источник формальдегида, такой как гексаметилентетрамин (НМТ), обычно используется в качестве отвердителя.

В предпочтительном варианте изобретения эластичный полимерный элемент содержит полиароматический полимер, и отверждающаяся композиция дополнительно содержит катализатор для полиароматического полимера. В данном случае используемый катализатор отверждения содержит кислоту Льюиса, имеющую аминную функциональность, вместо введения традиционных катализаторов, как описано в одновременно рассматриваемой заявке GB 0002145.1, содержание которой приводится здесь в качестве ссылки. Предпочтительно, катализатор является формулой:

LXn.R,

где LXn представляет кислоту Льюиса, и R представляет амин. Предпочтительно, L выбран из групп IIb, IIIb, VIII Периодической системы элементов, и Х представляет галоген.

Предпочтительные катализаторы включают BF3, AlF3, FeF3, ZnF2 в качестве компонента кислоты Льюиса и первичный или вторичный алифатический или ароматический амин, такой как моноэтиламин (mea), диметиламин (dma), бензиламин (bea) или пиперидин.

В другом аспекте изобретения предусматривается способ получения отверждающейся композиции, как определено ранее, как известно в технике, содержащий контактирование эластичного полимерного элемента или подложки или носителя, как определено ранее, с отверждающимся связующим (полимерной матрицей), например прослаиванием, пропиткой, впрыском или введением, смешением и т.п.

Композиция затем может быть уложена с другими составными частями, такими как усиливающие волокна, с обеспечением отверждающейся композиции, или другими составными частями, такими как металл или полимер, или другими телами или структурами до отверждения известным образом.

Конкретные применения, в которых находит использование эластичный полимерный элемент изобретения, как определено ранее, теперь описываются как неограничивающий пример.

Отверждающиеся композиции настоящего изобретения находят использование в получении тканей, которые могут состоять из комбинации полимера, полученного из эластичного полимерного элемента, с другими полимерами полимерной матрицы, такими как высокомолекулярные сложные полиэфиры, полиамиды, "грубых холстов", типичных для промышленности композитов. Указанные "грубые холсты" не являются полностью пленками, но обладают открытыми ткаными структурами и как таковые могут быть использованы для действия в качестве носителей компонентов адгезивной смолы. Комбинация компонентов "грубого холста" и смолы затем называются адгезивными пленками. Такие пленки могут быть использованы для связывания композитных структур вместе, а также композита с металлическими структурами. Эластичный полимерный элемент, такой как растворимые волокна, как часть "грубого холста", будут растворяться, когда адгезив отверждается и затем разделяется на фазы с получением предопределенной морфологии выбора. Это улучшает адгезионные свойства смолы к поверхностям подложки, а также увеличивает когезионные свойства смолы. Соответствующий выбор эластичного полимерного элемента может также привести к улучшениям стойкости к окружающим условиям адгезионного соединения.

Другим применением так называемых "грубых холстов" может быть в качестве прослоек для введения термопластов в межслойную область традиционных препрегов. Грубые холсты также могут быть использованы в сухих заготовках, где открытые тканые структуры позволяют проводить впрыск/введение термореактивной смолы через заготовку. Это отличается от введения сплошных пленок, которые действуют как препятствия потоку смолы, что в свою очередь может привести к пористости и плохим механическим и эксплуатационным характеристикам.

Настоящее изобретение также находит использование в области формованных материалов, где эластичный полимерный элемент (элементы) может быть введен в рецептуру формуемой композиции в виде рубленных волокон. Волокна предназначены сохраняться неповрежденными, т.е. нерастворимыми, когда формуемая композиция проходит через литьевую машину. Это означает, что вязкость формуемой композиции является в общем случае ниже, и потребуются более низкие температуры и давления для того, чтобы переработать формуемую смолу. Это может также означать, что другие добавки, такие как наполнители и антипирены, могут быть введены в смолу без слишком ухудшающего воздействия на вязкость формуемой композиции.

Другим использованием данного изобретения является область сплошных полимерных пленок. Растворимые волокна могут быть в непрерывной или в дискретной форме и смешаны с рядом термореактивных смол для того, чтобы диспергировать волокна. Такие пленочные продукты могут быть затем использованы и нанесены на поверхность или между слоями главного структурного усиления.

Другим использованием данного изобретения является получение сплошных пленок чистого полимера, которые могут быть либо использованы в состоянии получения, либо дополнительно модифицированы, чтобы удовлетворять требованиям конкретного применения.

Растворимые волокна и любые усиливающие волокна, используемые в изобретении, вводят в полимерную матрицу на любой подходящей стадии способа.

Отверждающаяся композиция, содержащая полимерную матрицу, необязательно содержащая определенный летучий растворитель, может контактировать с эластичным элементом по целому ряду технологий, включая пропитку, впрыск, введение и т.п. Эластичная полимерная пленка может быть вспенена при испарении растворителя с последующей пропиткой с образованием композитной пленки, например, несущей адгезивную смолу, или многослойные пленки могут быть получены с использованием известных технологий.

Впрыск может быть при окружающей или повышенной температуре, меньшей температуры растворения, как известно в технике, подходяще в интервале от комнатной температуры до 100°С, предпочтительно от комнатной температуры до 75°С, с приданием подходящей вязкости смоле. Впрыск может быть известным способом препрега или заготовки с использованием мешка, дорна и/или формы и необязательно с использованием каналов или подобного для способствования течению, как известно в технике. Время впрыска подходяще находится в интервале 2-300 мин, предпочтительно 2-120 мин, например 2-30 мин.

Предпочтительно, усиленную волокном композицию получают пропусканием по существу непрерывного волокна в контакте с такой полимерной композицией. Получаемый пропитанный волокнистый усилитель может быть использован в отдельности или вместе с другими материалами, например дополнительным количеством одинаковых или различных полимера или предшественника смолы или смеси, с получением формованного изделия. Указанная технология описана более подробно в ЕР-А-56703, 102158 и 102159.

Другая технология содержит формование неполностью отвержденной композиции полимерной матрицы в пленку, например компрессионным формованием, экструзией, наложением расплава или наложением на ленту, ламинированием таких пленок с волокнистым усилителем и термопластичными волокнами в форме, например, нетканого холста относительно коротких волокон, тканой ткани или по существу непрерывного волокна в условиях температуры и давления, достаточных, чтобы заставить смесь течь и пропитать волокна и отвердить полученный ламинат.

Слои непропитанного волокнистого усилителя, особенно, как выполнено способом одного или более из ЕР-А-56703, 102158, 102159, которые дополнительно содержат термопластичные волокна, могут быть ламинированы вместе при нагревании и давлении, например, автоклавным, вакуумным или компрессионным формованием или нагретыми валками при температуре выше температуры отверждения термореактивной смолы или, если отверждение уже имело место, выше температуры стеклования смеси, пригодно не ниже 180°С и обычно при 200°С и при давлении, в частности, выше 1 бар, предпочтительно в интервале 1-10 бар.

Получаемый многослойный ламинат может быть анизотропным, в котором волокна являются непрерывными и однонаправленными, ориентированными по существу параллельно друг другу, или квазиизотропным, в каждом слое которого волокна являются ориентированными под углом пригодно 45°, как в наиболее квазиизотропных ламинатах, но можно, например, 30° или 60°, или 90°, или промежуточно, с волокнами в слоях выше и ниже. Могут использоваться ориентации, промежуточные между анизотропной и квазиизотропной, и комбинированные ламинаты. Подходящие ламинаты содержат не менее 4, предпочтительно не менее 8, слоев. Число слоев зависит от применения ламината, например, требуемой прочности, и ламинаты, содержащие 32 или даже больше, например несколько сотен, слоев, могут быть желательны. Тканые волокна являются примером квазиизотропного или промежуточного между анизотропным и квазиизотропным.