Способ и устройство для изготовления цементно-волокнистых плит - RU2162407C2

Код документа: RU2162407C2

Чертежи

Описание

Настоящее изобретение относится к способу производства строительных конструкций, в основном плит, имеющих по меньшей мере один, а преимущественно несколько пустотных каналов, расположенных между наружными участками плиты, при этом указанный способ включает размещение между наружными панельными прессующими элементами смеси, состоящей в основном из волокнистого материала, вяжущего на основе цемента и активирующей жидкости, с целью оказания внешнего давления на указанную смесь, а также кратковременную выдержку, т.е. обработку указанного вяжущего на основе цемента путем обработки указанной смеси газом - двуокисью углерода. Изобретение также относится к установке для производства цементно-стружечных плит или иных изделий типа пустотных плит, включающей наружные панельные прессующие элементы, осуществляющие сжатие размещаемой между ними смеси, состоящей в основном из волокнистого материала, вяжущего на основе цемента и жидкого активатора и образующей после выдержки (обработки) указанную плиту, а также инжектор для впрыскивания в указанную смесь двуокиси углерода для обеспечения быстрого твердения указанного цементного вяжущего. Изобретение также относится к изделию, изготавливаемому в соответствии с указанным способом.

Известен ряд способов производства конструкций типа плит из бетона или иного подобного стабилизируемого материала. Такие конструкции применяются, как правило, в строительстве для возведения зданий из готовых элементов на строительной площадке. Обычно такие способы включают формование сырого бетона в соответствующей форме, уплотнение бетона с помощью вибратора для снижения внутреннего трения в бетоне и выдержку (обработку) бетона в течение необходимого времени, с помощью определенных добавок или путем температурной обработки. Готовое изделие обычно имеет плоские противоположные поверхности. В некоторых случаях изделие может также иметь пустотные участки, выполняемые для облегчения изделия или экономии бетона.

В пустотной плите выполняется несколько соседних пустотных участков, проходящих вдоль всей плиты. В некоторых случаях такие пустоты заполняются изоляционным материалом и/или используются в качестве сквозных каналов для трубопроводов, или для иных целей.

Задачей настоящего изобретения является получение такого изделия способом, обеспечивающим его очень быстрое изготовление в производственных условиях, при сохранении в готовом изделии всех необходимых характеристик, особенно для возведения зданий типа дома на одну семью, преимущественно, модульного типа. Особым объектом изобретения является цельная модульная конструктивная система здания, состоящая из модульных пустотных элементов, изготовленных из цементно-стружечной смеси, которая может быть составлена из доступных в большинстве стран компонентов. Такая конструктивная система включает использование элементов типа пустотной плиты, выполненной преимущественно на всю высоту стены, около 2,4 м, и произвольной длины до 10-15 м. Желательная толщина такого элемента составляет около 200 мм, а сам элемент является элементом рамного типа с панелями, образующими, как правило, одинаковые наружные/внутренние поверхностные части, соединенные между собой относительно тонкими поперечными ребрами. Чтобы конструкция отвечала любым строительным требованиям, следует обеспечить возможность предварительного выбора места расположения и направления пустотных каналов, с тем чтобы толщина стен и разбивка соединительных ребер могли задаваться в соответствии с любыми необходимыми конструктивными расчетами. Кроме того, эта разбивка должна обеспечивать достаточно постоянное расположение нейтральных осей соответствующих участков, выполненных из смеси и образующих основные элементы конструкции, что особенно важно при использовании быстро твердеющей смеси.

Согласно заявляемому изобретению, все здание, включая пол, потолок и крышу, состоит в основном из пустотных плитных элементов одного типа. Указанные элементы соединяются между собой только по боковым сторонам, что делает процесс возведения здания очень простым. Все проемы в элементах, например, дверные, оконные и т.п., могут вырезаться непосредственно на строительной площадке. Таким же образом могут изготавливаться любые специальные конструктивные детали путем вырезания из пустотной плиты стандартного размера, выполненной в соответствии с изобретением.

Изобретение предусматривает использование смеси древесной стружки, например, отходов древесины или подобных материалов, и цемента, с применением для формования и консолидации смеси специального пресса. Для уплотнения смеси в заявляемой системе применяется специальная технология, описанная более подробно, например, в заявке на европейский патент N 189127 и использующая для ускорения консолидации смеси двуокись углерода. Указанная европейская заявка, полное содержание которого приводится ниже в качестве ссылки, показывает также, как получить дополнительные преимущества путем прессования смеси волокнистого материала и цемента при одновременном инжектировании двуокиси углерода.

Инжекция избыточного количества двуокиси углерода в такой материал обеспечивает быструю карбонизацию части цементного вяжущего, в основном, в виде процесса CaO + CO2 ---> CaCO3. Такие процессы описаны ранее, например, в патентах США NN 199669, 3462993, 4362679, 4093690, патенте Швеции N 110792, патенте Великобритании N 1460284 и патенте Чехословакии N 584666. Согласно указанным патентам, процесс должен вестись в полностью закрытых технологических камерах, что можно считать существенным недостатком, с точки зрения промышленного производства.

Описываемая специальная технология включает способ упрочнения панелей и элементов из волокнистого материала с цементным вяжущим, согласно которому волокнистый материал и цемент, взятые в известных пропорциях, с добавлением воды в качестве активатора, карбонизируются газом - двуокисью углерода. Согласно этой технологии, волокнистый материал с сопутствующими веществами помещается между прессующими плитами прессовальной машины. Так как волокнистый материал является слегка сжимаемым, в него может быть введено большое количество газообразной двуокиси углерода, после чего материал подвергается сжатию до габаритов подлежащей изготовлению конструкции. В упомянутой европейской заявке показано, как можно избежать использования полностью закрытой камеры путем обжатия материала по краям изделия до более высокой степени плотности, что создает газовый экран, заменяющий указанную закрытую камеру. В настоящем изобретении используется ряд признаков упомянутой европейской заявки, которые в совершенно новых условиях приводят к достижению нескольких преимуществ, абсолютно новых для известных способов аналогичного назначения. Так, в настоящем изобретении используется сжатие смеси волокнистого материала и вяжущего для обеспечения очень высокой степени насыщения газом относительно рыхлой смеси до прессования. На следующем этапе материал сжимается до заданных габаритов изделия, и происходит быстрое твердение или упрочнение вяжущего, например, цемента или аналогичного материала. Применение предлагаемого способа позволяет отказаться как от использования полностью закрытых камер, применяемых в известных способах, так и от выполнения специально обжатых участков изделия, как это делается согласно указанной европейской заявке.

Существенные признаки настоящего изобретения раскрыты в прилагаемой формуле изобретения.

Так, заявляемая установка отличается тем, что в ней имеются особые расширяющиеся прессующие элементы в виде сердечников, размещаемые между наружными панельными прессующими элементами в указанной смеси или растворе для формования внутренних каналов в указанных плитах, изготавливаемых между указанными панельными прессующими элементами. Заявляемый способ отличается размещением указанных расширяющихся элементов - сердечников между указанными панельными прессующими элементами, а также тем, что перед выдержкой (обработкой) указанного вяжущего на основе цемента указанную смесь, размещенную между указанными панельными прессующими элементами, подвергают дополнительному внутреннему прессованию путем, по существу, равномерного расширения указанных расширяющихся сердечников внутри указанной смеси, находящейся между указанными наружными прессующими элементами. Степень расширения указанных прессующих сердечников по меньшей мере в одном направлении в целом совпадает со степенью сжатия указанных наружных прессующих панелей, что обеспечивает сохранение в основном исходного положения нейтральных осей.

Согласно одному из вариантов осуществления изобретения, расширяющиеся прессующие сердечники имеют подвижные детали, взаимодействующие с соответствующими деталями соседних расширяющихся прессующих сердечников или с указанными наружными панельными прессующими элементами. В расширенном положении указанные расширяющиеся прессующие элементы-сердечники равномерно отжимают находящиеся между ними промежуточные порции указанной смеси, при этом нейтральные оси этих промежуточных участков остаются в исходном положении относительно продольной оси соответствующего расширяющегося прессующего элемента-сердечника. Указанный расширяющийся прессующий сердечник содержит также средства для регулируемой подачи двуокиси углерода и/или воздуха в указанную смесь. Для достижения полного контроля над процессом прессования указанные расширяющиеся прессующие сердечники содержат, как правило, несколько жестких элементов, размещенных, в соответствии с изобретением, таким образом, чтобы указанные расширяющиеся прессующие сердечники могли расширяться равномерно, без каких-либо локальных деформаций, вызываемых неравномерным внутренним давлением или распределением нагрузок на участке стыка между расширителем и сырой смесью, образующей стенки и ребра элемента.

В соответствии с изобретением, из указанного выше сырья формуется высококачественная пустотелая цементная плита за одну одноступенчатую или многоступенчатую операцию прессования, включающую твердение сырой смеси или раствора. Заявляемая установка представляет собой по существу пресс-форму, состоящую из двух прессов, один из которых - плоский горизонтальный пресс, включающий верхнюю и нижнюю прессующие плиты, подвижные в пределах окружающих их бортов. Кроме того, согласно изобретению, предлагаемая пресс-форма содержит отдельные расширяющиеся прессующие элементы-сердечники, размещенные между указанными горизонтальными прессующими плитами.

Стандартное готовое плитное изделие представляет собой плиту толщиной около 200 мм, состоящую из двух панелей толщиной около 20 мм, соединенных между собой ребрами одинаковой толщины с шагом около 400 мм. Все эти элементы, т. е. указанные панели и указанные объединяющие их ребра, формуются за одну одноступенчатую операцию путем одновременного воздействия на смесь внутренним и наружным давлением, при очень быстром протекании процесса твердения или консолидации. В результате нормальная ось каждого соответствующего соединительного ребра в принципе сохраняет в процессе твердения свое исходное положение. И любые неблагоприятные напряжения и деформации в готовом изделии будут таким образом минимизированы. В процессе твердения в строительный раствор, т. е. смесь древесной стружки, цемента и воды, называемую ниже ЦСП, вводится под давлением газ двуокись углерода. Благодаря использованию избыточной двуокиси углерода, процесс полного твердения занимает не более 4-5 минут, тогда как обычный процесс консолидации цемента занимает от 8 до 10 часов. Полный производственный цикл для одной плиты составляет, согласно изобретению, примерно 10 минут.

С точки зрения настоящего изобретения, цементно-стружечные плиты (ЦСП) имеют много преимуществ. Элемент из ЦСП может с равным успехом применяться как внутри помещения, так и снаружи, так как он устойчив к погодным условиям, водонепроницаем и не промерзает. Предлагаемая технология производства ЦСП вносит вклад в защиту окружающей среды, т.к. она обеспечивает связывание двуокиси углерода в изделии, не загрязняющем среду. Материал ЦСП абсолютно огнестоек и имеет довольно хорошие акустические характеристики, т.к. обеспечивает высокую степень звукоизоляции.

Производство крупногабаритных пустотных плитных элементов является ключевой операцией в заявляемой системе изобретений и реализуется в специально изобретенной установке - пресс-форме, описанной подробно ниже. С точки зрения заявляемого способа, существенно также обеспечение эффективного распределения двуокиси углерода по всему материалу плиты, что обеспечивает быстрое твердение цемента в соответствии с принципом, раскрытым в упомянутой выше европейской заявке N 189127.

Способ, реализуемый в настоящем изобретении, обеспечивает изготовление пустотелой строительной конструкции типа плиты, включающей готовый элемент из спаренных стенок, разделенных ребрами и объединенных ими же между собой. Обжатие смеси по обеим наружным поверхностям и одновременно изнутри реализует новый принцип формования. При этом нейтральная ось, т.е. функциональный центр тяжести каждого участка стены из материала смеси остается в неизменном положении от начала до конца технологического процесса.

Ниже изобретение описано

более детально со ссылками на прилагаемые чертежи, раскрывающие некоторые предпочтительные варианты осуществления

изобретения. На прилагаемых чертежах, соответственно, изображено:

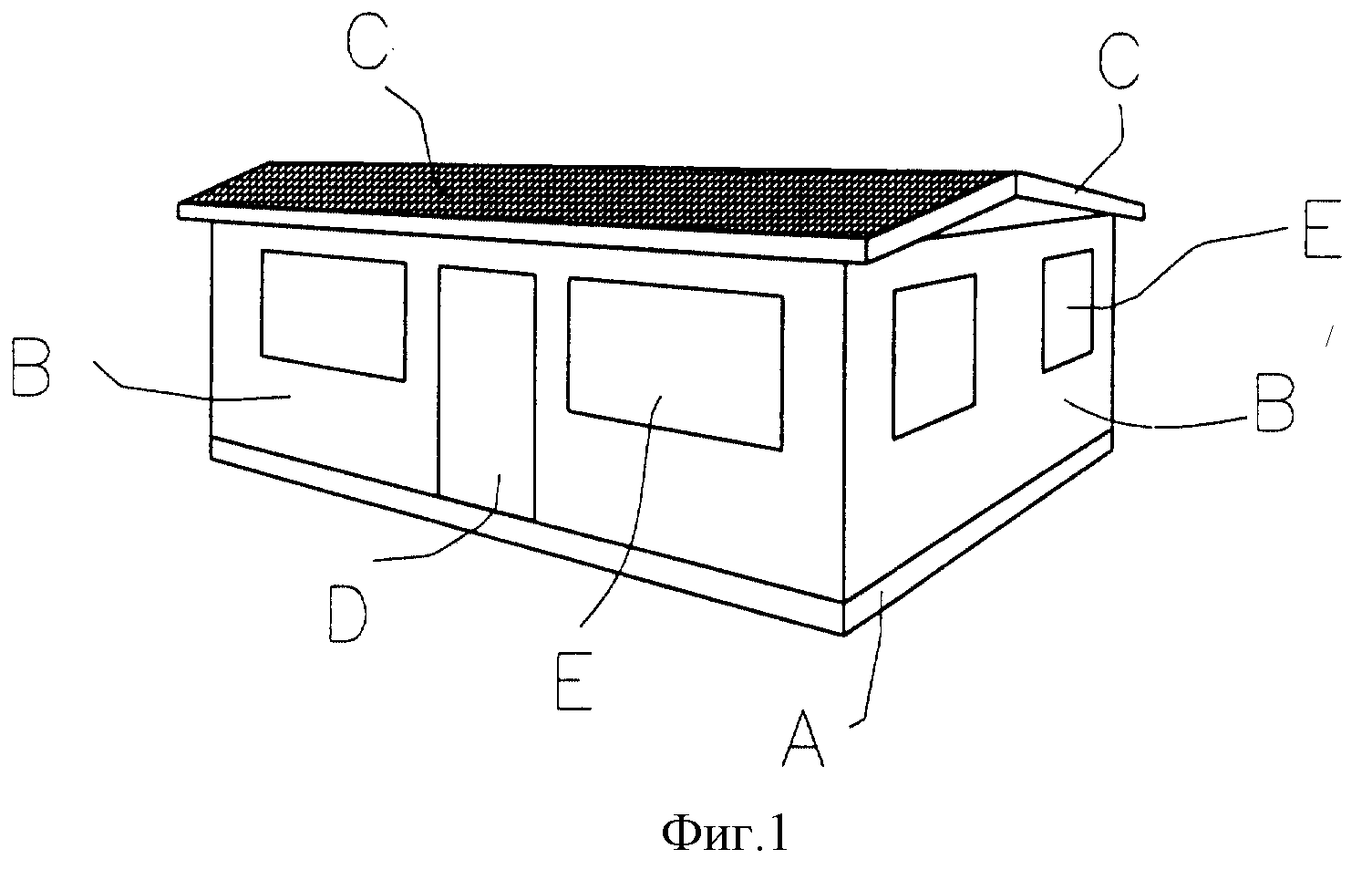

на фиг.1

схематично изображено в аксонометрии здание, построенное из пустотелых плит, в соответствии с одним из вариантов

осуществления изобретения;

на фиг. 2 показана общая пространственная схема

формования, согласно одному из вариантов осуществления изобретения;

на фиг.3 и 3a схематично показаны в

сечении два альтернативных положения пресс-формы, в которых точками обозначено

пространство, занимаемое смесью ЦСП до сжатия, а заштрихованные участки обозначают площадь, занимаемую смесью ЦСП в

сжатом и обработанном состоянии;

на фиг. 4 схематично изображено в разрезе

устройство двойного прессования, выполненное в соответствии с изобретением;

на фиг. 5a и 5b показан

схематично в разрезе принцип инжекции двуокиси углерода согласно одному из вариантов

осуществления изобретения;

на фиг.6 показано более детально поперечное сечение клиновидного

расширяющегося сердечника в соответствии с одним из вариантов осуществления;

на фиг.7

схематично в поперечном сечении показан предпочтительный вариант осуществления изобретения;

на

фиг.8 показан прессующий сердечник-расширитель, изображенный на фиг. 7, при втянутых внутрь

выдвигаемых элементах, но еще не извлеченный из пустотного канала готовой плиты ЦСП.

Как показано на фиг. 1, здание, согласно изобретению, состоит, в основном, из элемента пола A, стеновых элементов B и B' и элементов крыши C. В указанных стеновых элементах B, B' имеются проемы для дверей D, окон E и т.п. Согласно концепции изобретения, все перечисленные основные элементы здания от A до C состоят из пустотелых плитных элементов, изготовленных в установке для прессования, изображенной на фиг.2. Указанная установка для прессования включает, как правило, нижний горизонтальный панельный прессующий элемент 1, верхний горизонтальный панельный прессующий элемент 2 и промежуточные прессующие сердечники 3, размещенные горизонтально между указанными нижним и верхним панельными прессующими элементами 1 и 2; продольная ось одного прессующего сердечника 3 показана на чертеже штрих-пунктирной линией F-F. Указанные панельные прессующие элементы имеют, как правило, стенки 4, 4a, частично показанные на фиг. 2 и 4, и отдельные горизонтальные нижнюю и верхнюю прессующие панели 5, 6, из которых по меньшей мере одна подвижна относительно другой, противолежащей. Между довольно жесткими поверхностными участками 5a и 6a указанных нижней и верхней прессующих панелей 5, 6 размещены один или несколько прессующих сердечников 3. Указанные прессующие сердечники 3 выполнены расширяющимися и содержат относительно жесткие участки 3a, предназначенные для воздействия прессованием на внутренние участки смеси ЦСП или иного материала, размещаемого между указанными прессующими панельными элементами 1, 2. Так как взаимное перемещение указанных нижнего и верхнего прессующих элементов 5, 6 направлено, как правило, вертикально, т.е. поперек главной горизонтальной оси изготавливаемого элемента, то поверхности готового изделия может быть придана любая желаемая форма, например, плоская, гофрированная или с декоративной фактурой.

Согласно фиг 3 и 3a каждая пустотная плита 7 включает наружные панельные элементы 8, связанные между собой поперечными ребрами 9. Так как одним из преимуществ плит ЦСП является их довольно легкая обрабатываемость, концепция изобретения допускает выполнение всех проемов в панельных конструкциях, образующих готовое здание (см. фиг, 1), например, проемов для дверей D, окон E и т.п., а также любых специальных конструктивных деталей, например, деталей непрямоугольной формы или малых размеров из готовых стандартных плит ЦСП, изготовленных в заявляемой пресс-форме. Таким образом, указанные плиты 7 могут изготавливаться практически одного типа, что существенно упрощает их производство.

Согласно концепции изобретения, указанные плиты ЦСП производятся, как правило, стандартных размеров. Стандартная плита 7 для возведения дома на одну семью, изображенного на фиг.1, имеет общую ширину около 2,4 метров и длину до 10- 15 метров. Толщина плиты составляет около 200 мм. Как видно на фиг. 3 и 3a, в сечении каждая плита в готовом виде имеет соседние пустотные каналы 10, проходящие через плиту насквозь. Указанные пустотные каналы 10 ограничены упомянутыми ребрами 9 и панельными участками 8. На фиг 3 и 3a нейтральные оси G-G, G'-G' каждого участка 8, 9 показаны в фантомном изображении. Здесь на фиг.3 показано предпочтительное выполнение, согласно которому указанные оси G-G и G'- G' остаются в исходном положении, благодаря равномерному сжатию, а на фиг.3a показано в сечении готовое изделие, к которому была приложена неравномерная нагрузка сжатия. В элементе, показанном на фиг. 3 и 3a, указанные ребра 9 и панельные участки 8 имеют соответственную толщину 20 мм, а расстояние между осями указанных ребер 9 составляет около 400 мм, но в других вариантах исполнения и для других расчетных условий эти цифры могут меняться, что не изменяет сущность изобретения.

Согласно фиг.3 и 3a, смесь ЦСП 11 (обозначенная в сечении точками) подается в пространство между указанными наружными прессующими элементами 5 и 6 (для удобства они показаны только в сечении) в пределах, ограниченных стенками 4, 4a, которые, предпочтительно, окружают прессуемый элемент (см. фиг.2 и 4). По существу в центре между указанными прессующими элементами 5 и 6 и, таким образом, внутри указанной смеси ЦСП 11 размещено несколько последовательно расположенных прессующих сердечников 3 (один из которых показан на фиг. 2) на заданном фиксированном расстоянии друг от друга. До сжатия расстояние между соответствующими поверхностями соседних прессующих сердечников 3 и между любым из сердечников и указанными прессующими элементами 5, 6 соответствует объему необжатой смеси ЦСП 11. Как правило, для плиты ЦСП упомянутых выше габаритов свободное расстояние между каждой парой прессующих элементов 3, 5, 6, соответственно, до сжатия составляет около 60 мм. В полностью сжатом положении в каждой паре противоположных поверхностей указанных прессующих элементов 3, 5, 6 каждый элемент продвинется примерно на 20 мм, в результате чего каждая порция смеси 11 окажется сжатой примерно на 60%, причем это сжатие будет в целом равномерно распределено между всеми парами наружных и внутренних прессующих элементов 3, 5 и 6, соответственно. В этом отношении, в частности на фиг.2 видно, что, благодаря фиксированному положению прессующих элементов 3, 5 и 6 и взаимному расположению прессующих поверхностей каждого прессующего элемента на конечной стадии движения прессования, место выполнения пустотного канала в готовом изделии может быть задано с большей степенью точности. Это очень важный признак, учитывающий точность расчета прочности.

Способ, согласно изобретению, включает ступени прессования незатвердевшей смеси ЦСП от практически рыхлого состояния, показанного на фиг.3, 3a на участке, обозначенном точками, до сжатого состояния, показанного на этих же чертежах заштрихованным участком. В целом общая степень сжатия может колебаться в пределах от 30 до 80%, как правило от 50 до 75%, в зависимости от используемой смеси. Таким образом, в предпочтительном варианте осуществления изобретения, раскрытом на указанных чертежах, прикладываемое давление сожмет смесь с 60 до 20 мм. На участке, образующем ребро 9 между каждой парой сердечников, полное сжатие распределяется между двумя элементами в равных пропорциях. В панельных участках 8 распределение полного сжатия между прессующей поверхностью каждого наружного прессующего элемента 5, 6 и соответствующей противолежащей поверхностью расширяющегося прессующего сердечника 3 определяется на основании технических характеристик соответствующих прессов, используемой смеси, а также требуемого расположения нейтральной оси. Во всех случаях расширяющийся прессующий сердечник 3 раздвигается, по меньшей мере, на несколько миллиметров для обеспечения его легкого извлечения после прессования. На практике часть обжатия, прикладываемая внутренним расширяющимся сердечником 3, может изменяться, согласно изобретению, в пределах примерно от 5 до 80% общего объема сжатия, но обычно не менее 25%, а в предпочтительном варианте - около 50%, т.е. когда обе поверхности перемещаются в сторону указанной смеси 11 с примерно равным усилием. Сжатое состояние в целом соответствует конечным габаритам готовой плиты ЦСП 7. Сжатие осуществляется непосредственно перед выдержкой (обработкой) цементного вяжущего в смеси ЦСП и в большинстве случаев соответствует давлению прессования от 15 до 50 бар.

Согласно предпочтительному варианту, операция сжатия включает две ступени, производимые в пределах нескольких секунд. На первой ступени соседние прессующие сердечники расширяются до придания пустотному каналу 10 плиты 7 заданных габаритов. Одновременно они сжимают смесь ЦСП для придания ей особых положительных характеристик, которые описаны в приведенной выше европейской заявке N 189127. Обычно для элемента с указанными выше общими размерами, расширение сердечника составит 20 мм для каждой стороны ребра и около 3 мм для каждой стороны панельного участка. Прессующий сердечник 3 в расширенном состоянии и образованный им пустотный канал 10 оказываются, таким образом, по меньшей мере в двух направлениях, немного больше размеров указанного сердечника 3 в сжатом состоянии, что обеспечивает легкое извлечение прессующего сердечника из пустотного канала 10 пустотной плиты 7. Более четко это видно на фиг.8. Так как расширение всех прессующих сердечников 3 относительно соответствующих нейтральных осей G-G и G'-G' происходит одновременно, каждое ребро 9 сохранит свое исходное положение, т.е. внутренние перемещения в указанной смеси ЦСП будут незначительны.

На следующей ступени прессования, которая осуществляется в непосредственной связи с первой, описанной выше ступенью, наружные панельные прессующие элементы 5, 6 сжимаются навстречу друг другу и прессуют наружные панельные участки указанной смеси ЦСП 11. Это прессование производится с обеих сторон указанных расширяющихся сердечников 3 и может осуществляться путем давления обоих наружных прессующих элементов навстречу друг другу и в направлении указанных прессующих сердечников 3. В предпочтительном варианте указанные прессующие сердечники 3 подвижны в направлении прессования одного из наружных прессующих элементов, поэтому возможно выполнение только одного, обычного верхнего элемента 6 подвижным относительно неподвижного нижнего наружного прессующего элемента 5. В этом случае прессующий сердечник 3 одновременно целиком перемещается примерно на половину того расстояния, которое проходит верхний подвижный прессующий элемент 6.

В предпочтительном варианте устройство формования содержит отдельный матричный элемент (не показан), который включает по меньшей мере один поддон, а также средство для установки в определенное положение и фиксации указанных сердечников 3. В некоторых вариантах указанное средство установки содержит также средство для вертикального перемещения указанных прессующих элементов для обеспечения перемещений, о которых говорилось выше. Матричный элемент может также включать боковые стенки, окружающие упомянутый поддон. При изготовлении плиты указанная матрица заполняется смесью ЦСП и в заполненном виде подается в пространство между указанными наружными прессующими элементами 5, 6, которые могут быть, в принципе, установлены стационарно и складываются только для совершения прессующего воздействия на верхнюю и/или нижнюю сторону матричного элемента.

В самом предпочтительном варианте, показанном на фиг. 4, один подвижный центральный "наружный" прессующий элемент 6 размещается между двумя по существу неподвижными наружными элементами 5' и 5''. В этом варианте две плиты 7 изготавливаются "полуодновременно", т. е. одна плита прессуется и выдерживается (обрабатывается), в то время как другая, уже готовая плита вынимается из пресс-формы, и на ее место загружается сырая смесь ЦСП. Таким образом существенно повышается производительность установки.

Благодаря особому способу выдержки (обработки) вяжущего на основе цемента в указанной смеси ЦСП в течение примерно 5 минут, полный технологический цикл, включающий загрузку смеси ЦСП, прессование указанной смеси и выдержку (обработку) вяжущего, занимает всего около 10 минут. Поэтому особенно важно применение предпочтительной системы инжектирования двуокиси углерода, предлагаемой в изобретении.

Согласно изобретению, прессующие сердечники 3, размещаемые в центре смеси ЦСП 11, образуют удобный канал для инжектирования в смесь газообразной двуокиси углерода. В соответствии с предпочтительным вариантом выполнения, указанные прессующие сердечники 3 имеют взаимосвязанные газовые каналы 13, а также соответствующую перфорацию на наружных поверхностях (отдельно не показаны), которые позволяют указанному газу проникать в смесь ЦСП, окружающую указанные прессующие сердечники 3.

В одном из предпочтительных вариантов, показанном на фиг. 5a и 5b, инжекция двуокиси углерода в смесь ЦСП осуществляется двухступенчато, как в известном способе, описанном в европейской заявке N 189127. На первой ступени (см. фиг. 5a) смесь двуокиси углерода и воздуха нагнетается насосом через указанные наружные прессующие элементы в смесь ЦСП, как показано стрелками 14, направленными в сторону смеси. Это создает в указанной смеси избыточное давление двуокиси углерода. В связи с этим в указанных прессующих сердечниках 3 поддерживается вакуум или пониженное давление, как на фиг. 5a показано стрелками 15, направленными к центру прессующих сердечников 3. Этот вакуум обеспечивает проход газовой смеси через смесь ЦСП и повышает количество двуокиси углерода, контактирующей с цементным вяжущим, в особенности в части смеси, образующей наружные панельные участки готовой плиты ЦСП.

На второй ступени, показанной на фиг.5b, соответственно, в каждый второй прессующий сердечник 3 подается под давлением указанная газовая смесь, как показано стрелками 16. Эта вторая ступень обеспечивает проход соответствующего количества указанного газа через промежуточные ребра 9, находящиеся между участками пустотных каналов в готовой плите ЦСП, и, таким образом, практически весь свободный воздух, замедляющий процесс твердения, может быть замещен специально приготовленной смесью двуокиси углерода, что чрезвычайно уменьшает время выдержки (обработки).

Однако, для большинства случаев доказано, что достаточно введения двуокиси углерода в одну ступень путем вдувания указанного газа непосредственно в указанные прессующие сердечники 3. На практике такой способ предпочтителен, т. к. организация подачи газа только в одном направлении, т.е. в указанные прессующие сердечники 3, предохраняет их и, в особенности, газовые каналы 13, о которых будет сказано ниже, от любого вида загрязнений.

Прессующие сердечники 3 являются наиболее важной частью изобретения. На фиг. 6 прессующий сердечник показан в частичном разрезе в направлении, поперечном его продольной оси F-F. Как правило, прессующий сердечник 3 представляет собой продолговатый элемент со стенками, подвижными в направлениях, перпендикулярных упомянутой продольной оси F-F. Таким образом, указанные элементы 3 могут расширяться в обоих боковых направлениях и оказывать давление прессования на окружающую смесь ЦСП, которая оказывается при этом сжатой между соседними прессующими сердечниками 3 и/или между таким сердечником 3 и одним из указанных наружных прессующих элементов 5, 6.

Согласно фиг. 6 формующие и прессующие поверхности включают достаточно плоские, или, по меньшей мере, в основном гладкие боковые поверхностные элементы 17 и особые угловые элементы 18. На фиг.6 указанные угловые элементы 18 показаны в выдвинутом положении, из которого они могут убираться в положение, позволяющее граням 19 соседних плоских, относительно жестких поверхностных элементов 17 оставаться во взаимном контакте. Указанные угловые элементы 18 имеют клиновую поверхность, взаимодействующую с соответствующей внутренней наклонной клиновой поверхностью 20 указанных плоских боковых поверхностных элементов 17. Таким образом, у каждого угла габариты указанного прессующего сердечника 3 могут увеличиваться и уменьшаться на величину, соответствующую ширине (обозначенной буквами "a" и "b") углового участка указанного углового элемента 18 путем перемещения указанного углового элемента относительно указанных боковых плоских поверхностных элементов 17. Необходимое перемещение обеспечивается гидравлическим или иным путем, или, что предпочтительно, так, как показано на фиг.6, т.е. с помощью взаимодействующих клиновых элементов 22, 23. На фиг.6 также показано, что внутри указанных прессующих сердечников 3 устроены газовые каналы 13, проходящие через плоские боковые поверхностные элементы 17 для обеспечения контакта газа со смесью ЦСП, находящейся снаружи указанного прессующего сердечника.

Указанные клиновые приспособления преимущественно включают последовательно размещенные клинья 22, закрепленные на указанных плоских боковых поверхностных элементах 17, а также последовательно размещенные клинья 23, закрепленные на центральной балке исполнительного механизма 24, проходящей по всей длине сердечника 3. При перемещении указанной балки 24 исполнительного механизма в направлении продольной оси F-F указанного элемента 3 все клинья 23 перемещаются и одновременно отжимают наружу соответствующие клинья 22, движение которых обеспечивает равномерное горизонтальное перемещение указанных плоских боковых поверхностных элементов 17 и указанных угловых элементов 18. Таким образом габариты указанного прессующего сердечника могут изменяться от положения полностью втянутого, в котором углы между указанными плоскими боковыми поверхностными элементами 17 закрыты, до полностью раздвинутого положения, в котором указанные угловые элементы 18 перекрывают угловые участки между указанными плоскими поверхностными элементами. В обоих положениях прессующий сердечник образует закрытую пресс-форму с довольно четко обозначенными углами. Указанные углы могут быть без труда немного закруглены, что обеспечит образование несколько закругленных углов 25 в пустотных каналах 10 указанных плит 7, как показано на фиг. 3a. B некоторых вариантах наружные поверхности указанных поверхностных элементов 17 могут также быть выполнены с закруглениями, что придаст изделию почти овальную форму в сечении.

На фиг. 7 и 8 приведено наиболее предпочтительное выполнение конструкции прессующего сердечника 3, в соответствии с альтернативным вариантом изобретения. В этом варианте основные формующие и прессующие поверхности включают, как правило, L-образные стенки 26 и клиновые элементы 27, 28, перемещающие указанные L-образные стенки 26. Для ясности, указанные L-образные стенки показаны на чертеже в виде строго прямоугольных деталей, но на практике форма их сечения может довольно свободно изменяться в соответствии с требуемым сечением пустотного канала. На фиг.7 указанный прессующий сердечник 3 представлен в раздвинутом положении, а на фиг. 8 тот же сердечник 3 показан во втянутом положении внутри пустотного канала 10 плиты 7. На обоих чертежах первая часть представляет собой сечение по исполнительному механизму или расширителю 29, выталкивающему указанное клиновое устройство 27 для передачи давления на один конец противоположных пар указанных L-образных стенок 26 наружу и в сторону. Одновременно, направляющие клинья 28 взаимодействуют с противоположными наклонными поверхностями, выполненными у центральной балки 31, и выталкивают наружу свободные концы 32 указанных L-образных стенок 26. Таким образом может осуществляться передача давления от прессующего сердечника 3 на смесь ЦСП 11.

На указанных фиг. 7 и 8 левая часть изображает сечение по втягивающему устройству 33, предназначенному для втягивания указанных L-образных стенок 26 после завершения операции формования и перед извлечением указанного прессующего сердечника 3 из пустотного канала 10 готовой плиты 7; часть этого втягивающего устройства показана на фиг.8. Как видно на чертеже, между внутренней стенкой указанного пустотного канала 10 и подлежащим извлечению прессующим сердечником образуется зазор 12, обеспечивающий извлечение указанного элемента 3 из указанной плиты 7.

Как правило, расширяющее устройство 29 и втягивающее устройство 33 размещены последовательно таким образом, чтобы между каждыми двумя расширяющими устройствами 29 было одно втягивающее 33. В варианте, показанном на фиг.7 и 8, расширитель 29 включает преимущественно гидравлический поршень 34, подвижно размещенный в цилиндрическом элементе и снабженный болтами 35, прижатыми к общей прессующей плите 36, несущей указанные клиновые приспособления 27, которые в данном случае выполнены в виде прессующих конусов или подобных фигур, входящих в клиновидный зазор между двумя соседними L-образными стенками 26. Указанная прессующая плита 36 вдавливает указанные клиновые приспособления в пространство между указанными L-образными стенками 26 и таким образом заставляет их раздвигаться в указанном клиновидном зазоре. Когда указанная прессующая плита 36 достигает внутренних передних поверхностей указанных L-образных стенок 26, дальнейшее перемещение этой плиты заставляет указанные L-образные стенки 26 продвигаться вперед, а затем указанные направляющие клинья 28 начинают перемещаться вдоль указанной противоположной наклонной поверхности 30 и также заставляют указанные свободные концы 32, т. е. центральную часть одной боковой стороны указанного прессующего сердечника 3 выдвигаться наружу, в направлении смеси ЦСП 11.

Втягивающее устройство 33 включает в себя, как правило, пружинные элементы 37, 38, действующие навстречу усилию расширительного устройства 29 и втягивающие указанную прессующую плиту 36 внутрь сердечника, когда указанные расширители не работают. Указанная прессующая плита 36 выполнена подвижной относительно внутреннего поперечного бруска 39, размещенного у каждой L-образной стенки 26, поэтому при обратном движении указанная прессующая плита 36 тянет за собой указанные L-образные стенки 26, отрывая их от внутренней поверхности пустотного канала 10 указанной плиты ЦСП 7 с образованием указанного зазора 12, величина которого соответствует степени сжатия указанной смеси ЦСП 11.

Для создания гладкой внутренней поверхности указанного пустотного канала 10 в готовой плите 7 указанные L-образные стенки покрываются, по меньшей мере, в один или несколько слоев весьма жесткими облицовочными накладками 40, 40', которые, по меньшей мере, на одном центральном участке 41 вблизи указанных свободных концов 32 L-образных стенок снабжены взаимопроникающими шпоночными элементами, размещенными между двумя соседними облицовочными накладками 40, 40'. Этот центральный участок преимущественно опирается на отдельную опорную плиту 42. В варианте, изображенном на фиг.7, короткие концы указанных L-образных стенок 26 не требуют устройства таких взаимопроникающих шпоночных элементов, так как упомянутое конусное или клиновое приспособление 27 хорошо проходит между облицовочными накладками 43, 43' у указанных свободных концов и заполняет зазор между ними. В другом выполнении конструкция вблизи коротких концов стенок 26 аналогична конструкции вблизи длинных концов и требует наличия таких шпоночных элементов. В этом случае указанные клиновые элементы 27 могут также быть размещены у наружных участков указанной прессующей плиты 36 и выполнены преимущественно за одно целое с ней. Таким образом, предпочтительный вариант включает прессующие плиты 36 с клиновидными боковыми сторонами, которые взаимодействуют с клиньями, размещенными у соответствующих внутренних углов указанных L-образных стенок 26.

Как и сердечник, изображенный на фиг.6, вариант сердечника, соответствующий фиг. 7 и 8, также имеет каналы 13 для прохода газообразной двуокиси углерода или другого текучего материала, вводимого в указанную смесь ЦСП. В дополнение к указанным каналам 13, частично изображенным на чертежах, в облицовочных накладках 40, 40', 43, 43' выполнена соответствующая перфорация. Благодаря этому, газовая смесь, применяемая для выдержки (обработки) цементного вяжущего, может свободно протекать изнутри указанной выше центральной балки 31 наружу, к смеси ЦСП 11 через весь прессующий сердечник. В некоторых вариантах указанные каналы 13 и указанная перфорация используются также для отвода воздуха, как это более подробно рассмотрено в связи с описанием фиг.5a и 5b.

Выше описаны некоторые предпочтительные варианты осуществления изобретения. Однако приведенное описание следует рассматривать только как пример, и специалисту должно быть ясно, что в пределах прилагаемой формулы изобретения возможны различные варианты его осуществления. В частности, все или некоторые из приведенных выше гидравлических устройств могут в каком-то варианте быть заменены приспособлениями, приводимыми в действие давлением применяемого газа, т.е. двуокиси углерода. Кроме того, прессующий сердечник 3 может быть снабжен прессовальными элементами других видов, например, прессующим трубчатым элементом с расширяющейся внутренней пневматической подушкой, заполняемой жидкостью под давлением, а также наружным элементом для образования поверхности, выдвигаемым в направлении, поперечном продольной оси указанного элемента 3. Принцип настоящего изобретения может также быть использован для производства других типов конструкций, например, дренажных труб или других трубчатых изделий.

Реферат

Использование: изобретение относится к способу производства строительных конструкций, имеющих пустотные каналы. Смесь, состоящая из волокнистого материала и цементного вяжущего, подается в пространство между наружными панельными прессующими элементами и подвергается внешнему прессованию и скоростному твердению путем выдержки в присутствии газа - двуокиси углерода. Между ними размещен по меньшей мере один расширяющийся прессующий элемент - сердечник и указанная смесь перед выдержкой подвергается одновременному обжатию путем расширения сердечника. Технический результат - быстрое изготовление при сохранении всех характеристик изделия. 2 с. и 10 з.п. ф-лы, 8 ил.

Комментарии