Способ получения жидкой композиции на основе перфторированного ионообменного полимера - SU1286108A3

Код документа: SU1286108A3

Описание

Изобретение относится к получению перфторированных ионообменных материалов и может быть использовано в технологии изготовления и ремонта ионообменных мембран, применяемых в процессах электролиза.

Целью изоб ретения является улучшение физико-химических свойств изделий из жидкой композиции на основе перфторированных ионообменных полимеров ,.

Эквивалентные массы (EW), которые указаны в примерах , определяются путем титрования.;, полимера в форме свободной кислоты стандартным вод- ным раствором гидрата окиси натрия. Такое определение осуществляется с точностью лишь примерно ± 25 эквивалентных массовых единиц.

В предлагаемом способе используют .политетрафторэтилен (PTFE) сополимер тетрафторэтилена и метил- перфтор (4,7-диокса-5-метил-8 ноне- ноата). (TFE/EVE), сополимер тетрафторэтилена и перфтор (3,6-диокса- 4-метил-7-октенсульфонилфторида) (TFE/PSEPVE),

Пример 1, Во встряхиваемую колбу вводят 30 мл н-пропанола 200 мл воды и 40 г сополимера тетрафторэтилена и перфтор (3J6-диокса-4- метил-7-октенсульфонилфторида) (TFE/PSEPVE). с эквивалентной массой 1100,-функциональные группы которого гидролизованы до формы - причем сам полимер находится в форме порошка. Эту вотряхиваемзто колбу герметично закрывают, нагревают при 240 С в течение 18 ч.при одновременном встряхивании и охлаждают, Получают 481 мл прозрачной жидкой композиции , имеющей плотность 0,93 г/мл и вязкость 12,5 сСт, Твердого полимера в осадке не образуется Исследование посредством дифракции рентгег новских лучей обнаруживает присутствие коллоидных частиц размером примерно 5-10 мкм (50А),

В результате формо вания ; литьем порций данной жидкой композиции и нагревания при 60-90°С получают пленки средней прочности.

Пример 2. Во встряхиваемую колбу вводят 200 мл н-пропанола, 500 мл воды и 30 г TFE/PSEPVE с эквивалентной массой 1100, функциональные группы которого гидролизованы до фopмы-S02Na, причем данный полиме

5

находится в форме порошка. Встряхиваемую колбу герметически закрывают, нагревают при в течение 3 ч при одно}зременном встряхивании и охлаждают . Получают 430 мл высокоплотной нижней фазы, представляющей собой жидкую композицию, содержащую небольщое количество нерастворенного геля, и 37 мл низкоплотной верхней фазы, представляющей собой в основном дипропиловые простые эфиры, которую удаляют. Из 100 мл полученной жидкой композиции отгоняют примерно 10 мл жидкой среды. Анализ дистиллята методом газовой хроматографии с использованием инфракрасного спектра показывает присутствие в нем примерно 40 мас,% н-пропанола, 25 мас,% изопропанола и 35 мас,% воды,

Пример 3. Во встряхиваемую колбу вводят 550 мл н-пропанола, 400 мл метанола, 1000 мл воды и / 200 г TFE/PSEPVE, имеющего эквивалентную массу 1100, функциональные группы которого гидролизованы до формы - , причем данный полимер имеет форму порошка. Встряхиваемую колбу герметически закрывают, нагревают при 220 С в течение 3 ч при одновременном встряхивании и охлаждают . Получают 1441 мл высокоплот- ной нижней фазы, которая представляет собой композицию, имеющую плот- 5 ность 1,018 г/мл и вязкость 111 сСт, и 62 мл низкоплотной верхней фазы, которую удаляют. Твердого полимера в осадке не остается, К полученной жидкой композиции добавляют трнзтилфос- фат в количестве, составляющем ; ПО мас,% от содержания полимера в образующемся жидком продукте. Пленка , полученная путем формования литьем порции указанного жидкого продукта и постепенного нагревания от 90 до 20°С, имеет предел текучести

0

5

0

0

5

I

8,32x10° Па, прочность на разрыв 1577x10 Па и предельное удлинение при разрыве 292%,

Пример 4, В порцию жидкого продукта, полученного согласно примеру 2, добавляют 2-этоксиэтанол- Б количестве, составляющем 50 об,% от получаемого модифицированного жидкого продукта, В колбу вводят гранулы носителя катализатора в ви,це пористого глинозема (Norton SA 5205), затем эту колбу вакуумируют до оста3128

точного давления примерно 20(М1 Па (15 мм рт.ст) и вводят в нее достаточное количество указанного модифицированного жидкого продукта так, что гранулы глинозема полностью покрыты . Вакуум сбрасывают, при этом жидкий продукт входит в поры гранул, Вакуумирование до остаточного давле- ния 2000 Па и сброс вакуума до атмосферного давления повторяют еще три раза. Избыточный жидкий продукт

удаляют, и покрытые гранулы высушивают при 50 С. Одну из высутенных покрытых гранул разбивают на кусочки и с помощью микроскопа исследуют внут- 15 раннюю часть этой гранулы. Исследование показывает равномерное покрытие внутренних поверхностей гранулы.

Пример 5, Образцы, состоящие из нескольких листов, пропитьша- 20 ют модифицированным жидким продуктом, полученным согласно примеру 4, и постепенно нагревают до 50-75, Используемые для образцов листы представляют собой ткань из политетрафтори25 из агломерированного слоя полимера

TFE/EVE

ном встряхивании и охлаждают. Из встряхиваемой колбы извлекают две ж кие и одну твердую фазы. Твердая фа за, которую извлекают путем пропускания всего продукта через воронку пористой стеклянной пластиной, пред ставляет собой нерастворенный сополимер TFE/EVE и армирующую ткань. Более тяжелая нижняя жидкая фаза (368 мл) представляет собой жидкую композицию, соответствующую предлаг емому способу, с плотностью 0,94 г с содержанием примерно 6 г сополим ра TFE/PSEPVE на 100 г жидкой комп ции. Более легкая верхняя жидкая ф за (172 мл) удаляется. Твердую фазу оставшуюся на фильтре, промьгаают го рячим метанолом, В результате полу чают 29 г конгломерата, состоящег

этиленовых волокон, ткань из смеси (в соотношении 50:50) поли-пара-фе- нилентерефталамидных штапельных волокон и поли-мета-фениленизофтала- мидньк штапельных волокон, ткань из 30 стекловолокон, лист из асбестовых волокон и микропористый политетра- фторэтиленовый лист, имеющий микроструктуру в виде узелков, взаимосвязанных фибриллами (материал, выпус- 35 каемый фирмой W,L Gore and Associates , Zne под торговым названием Gore-Te x) ,

Пример 6, Дефектная катио- нообменная мембрана, включающая слой 40 из TFE/PSEPVE, гидролизованного до формы - SO,Na, имеющая отверстие небольшого диаметра, подвергается ремонту путем нанесения на указанное отверстие капли модифицированно-. 45 го жидкого продукта, полученного как описано в примере 4, и постепенного

нагрева от 50 до 75 С,

Пример 7, Во встряхиваемую колбу вводят 300 мл н-пропанола, 50 50 мл метанола, 350 мл воды и 50 г скраповой мембраны, имеющей один слой из TFE/PSEPVE в форме - с эквивалентной массой 1,100, один слой из сополимера тетрафторэтилена и метил- 55 перфтор (4,7-диокса-5-метил-8-ноне- ноата (TFE/EVE) в форме COOCHjC эквивалентной массой 1050 и армирующую ткань из политетрафторэтилёновых вои политетрафторэтилёновых волокон. Часть этого агломерирован ного TFE/EVE полимера отделяют от политетрафторэтилёновых волокон, ф муют с образованием прозрачной тяг чей пленки. Анализ ,с использовани инфракрасного спектра не обнаружил в этой пленке наличия сульфонатног компонента.

Пример 8, Изготавливают м шок из кусочков плотно переплетенн политетрафторэтиленовой ткани, используя полосы из тетрафторэтил/ге сафторпропиленового сополимера, ос ществляя герметическую заделку на реванием отверстий мещка. Перед ок чательной герметической заделкой о верстий мешка в него вводят 50,66 сополимера TFE/PSEPVE, гидролизо ванного до формы-ВОзН, с эквивален ной массой 1100 в виде порошка раз ром частиц 10-35 меш (О,5-2,мм), Герметически заделанньй мешок, сод жащий сополимер сульфокислоты, пом щают в вакуумную сушильную печь, в которой он сначала выдерживается п 60 С в течение 5 ч, а затем при ко натной температуре в течение 2 дне при этом наблюдается потеря влаги (2,50 г). Это говорит о том, что м совое количество сополимера высуше ной сульфокислоты составляет 48-, 16

Этот герметически запалнный меш с полимером помещают во встряхивае

локон, причем эта мембрана разрезана на кусочки размерами примерно 1,3 х X 1,3 см. Встряхиваемую колбу герметически закрывают, нагревают при 210 С в течение 18 ч при одновремен0

15

0 5 из агломерированного слоя полимера

ном встряхивании и охлаждают. Из встряхиваемой колбы извлекают две жидкие и одну твердую фазы. Твердая фаза , которую извлекают путем пропускания всего продукта через воронку с пористой стеклянной пластиной, представляет собой нерастворенный сополимер TFE/EVE и армирующую ткань. Более тяжелая нижняя жидкая фаза (368 мл) представляет собой жидкую композицию, соответствующую предлагаемому способу, с плотностью 0,94 г/мл, с содержанием примерно 6 г сополимера TFE/PSEPVE на 100 г жидкой композиции . Более легкая верхняя жидкая фаза (172 мл) удаляется. Твердую фазу, оставшуюся на фильтре, промьгаают горячим метанолом, В результате получают 29 г конгломерата, состоящего

TFE/EVE

и политетрафторэтилёновых волокон. Часть этого агломерированного TFE/EVE полимера отделяют от политетрафторэтилёновых волокон, формуют с образованием прозрачной тягучей пленки. Анализ ,с использованием инфракрасного спектра не обнаружил в этой пленке наличия сульфонатного компонента.

Пример 8, Изготавливают мешок из кусочков плотно переплетенной политетрафторэтиленовой ткани, используя полосы из тетрафторэтил/гек- сафторпропиленового сополимера, осуществляя герметическую заделку нагреванием отверстий мещка. Перед окончательной герметической заделкой отверстий мешка в него вводят 50,66 г сополимера TFE/PSEPVE, гидролизованного до формы-ВОзН, с эквивалентной массой 1100 в виде порошка размером частиц 10-35 меш (О,5-2,мм), Герметически заделанньй мешок, содержащий сополимер сульфокислоты, помещают в вакуумную сушильную печь, в которой он сначала выдерживается при 60 С в течение 5 ч, а затем при комнатной температуре в течение 2 дней, при этом наблюдается потеря влаги (2,50 г). Это говорит о том, что массовое количество сополимера высушенной сульфокислоты составляет 48-, 16 г

Этот герметически запалнный мешок с полимером помещают во встряхиваемую

51

колбу вместе с 200 мл воды, которую под давлением запаивают и нагревают до 240-255 С в течение 100 ч при одновременном перемешивании, давление при 240°С 2,5x10 Па, а при 255°С 3,25x10 Па, Затем сосуд охлаждают до комнатной температуры, при которой давление в нем составляет I,7х х10 Па (25 psi), При удалении содержащего сосуда обнаружена вязкая жидкая композиция, соответствующая предлагаемому способу, содержащая желатинированные образцы сополимера сульфокислоты и политетрафторэтиле- новый мешок (который остался непов- режденным) с небольшим количеством полимера внутри него и с полимерной пленкой снаружи него, Политетрафтор- этиленовый мешок и его содержимое промывают горячей водой, высушивают при 50 С и взвешивают, в мешке остается лшиь 15,8 г сополимера сульфокислоты .

Данную вязкую жидкую композицию отделяют от желатинированного полимера путем пропускания через воронку с пористой стеклянной фильтровальной пластиной. Взвешивание желатинированных образцов, содержимого мешка и пленки снаружи мешка после сушки п называет, что в полученной вязкой жидкой композиции при комнатной температуре остается 4,4 г сополимера сульфокислоты, что составляет приблизительно 7,2 г указанного сополимера на 100 мл жидкой композиции. Пленки, сформованные из данной жидкой композиции в воде, являются хрупкими, однако при добавлении некоторого количества н-пропанола в порцию ука- занной жидкой композиции в воде получаются прочные пленки.

Пленка на основе сульфокислоты, образующаяся с наружной поверхности мешка, после сушки обладает высокими механическими свойствами.

Наличие как пленки из сополимера сульфокислоты с наружной стороны мешка, так и желатинированных образцов сополимера сульфокислоты в жид- кости с наружной стороны мешка показывает , что при повьшенных температурах в процессе этапа нагревания концентрация сополимера в жидкой композиции становится даже большеj чем 7,2 г сополимера на 100 мл жидкой композиции, и, кроме того, часть данного сополимера преобразуется в твердый продукт при охлаждении.

5

1

0 0

О 5 0

5

д

086

Пример 9, Во встряхиваемую колбу вводят 325 мл 2-этоксиэтанола, 175 мл воды и 40 г TFE/PSEPVE с эквивалентной массой 1120, функциональные группы которого гидролизованы до формы-SOjK, причем данный полимер имеет форму кубиков. Встряхиваемую колбу закрывают, нагревают до 230 С в течение 3 ч при одновременном встряхивании и охлаждают. Получается первая прозрачная жидкая композиция , ни одного из кубиков твердого полимера не остается в этой жидкости , но при фильтрации удаляется небольшое количество пленочных кусочков , В результате-выпаривания досуха порции этой отфильтрованной жидкой композиции в количестве 20 мл получается 15668 г полимера. Это показывает , что концентрация полимера в жидкой композиции составляет 8,34г полимера на 100 мл жидкой композиции,

В колбу вводят 250 мл указанной первой композиции, содержащей сополимер в форме-50.К( Трубку из сополимера TFE/PSEPVE длиной 3 м, диаметром 0,76 мм, толщиной стенки 0,13 мм, с эквивалентной массой 1100 (сополимер в форме-SOjH) свертывают в спираль и вставляют в колбу так,, что оба конца трубки выходят из горльш- ка колбы. Приготавливают раствор, состоящий из 20 мл концентрированной соляной кислоты, 50 мл воды и 130 мл 2-этоксиэтанола, Этот раствор медленно стекает в колбу через внутреннюю часть трубки под действием собственной силы тяжести при одновременном перемепшвании жидкой композиции. Образцы (по 20 мл каждый), вытекающей из трубки жидкасти собирают с интервалами , выпаривают досуха и полученный КС1 взвепшвают. Из первого, второго и третьего образцов получают соответственно 0,133,.0,043 и 0,029 г КС1. Таким образом, жидкая композиция, введенная в колбу, превращается во вторую жидкую композицию, в которой л функциональные группы полимера пре- образованы в группы-SO H в результате ионообмена.

Порцию второй жидкой композиции отливают и нагревают до , в результате чего получается прочная пленка,

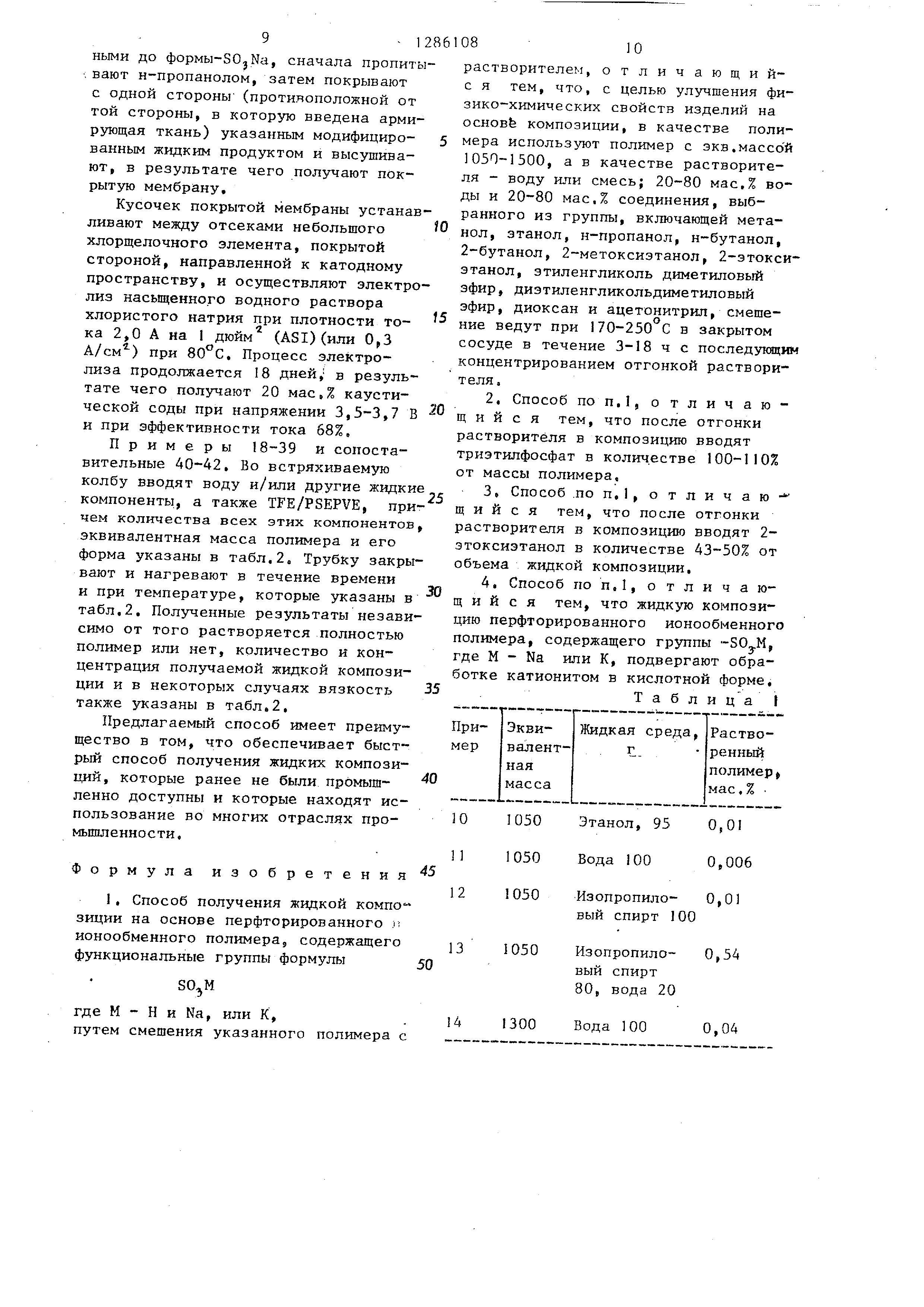

Примеры 10-14 (сопоставительные ) , В каждом из этих примеров 10 г сополимера TFE/PSEPVE, который

7.

гидролизован либо до формы-SOjK (примеры 10-12), либо до формы- SOjH (примеры 13-14), имеющего эквивалентную массу, указанную в табл. 1, в форме пленки толщиной 100 мкм, вводят в 100 г жидкой среды, указанной в табл.1, и нагревают с обратным холодильником, в течение 4 ч, После охлаждения определяют количест2861088

в результате полумают 543 мл высокоплотной фазы плотностью 0,989 г/мл и 48 мл низкоплотной фазы (верхняя фаза К) .

Повторный цикл обработки верхних фаз как побочного продукта осуществля ется следующим образом.

Во встряхиваемую колбу вводят 450 мл воды, верхние фазы К, L и М,

во полимера в жидкой фазе путем выпа-JO и 40 г сополимера TFE/PSEPVE с экви- ривания досуха 50 мл образца и взве- шивания остатка после выпаривания. Полученные результаты представлены в табл.1. В большинстве случаев количество растворенного вещества нич- ожно мало и составляет самое боль- - нее 0,54 мас.%.

Пример 15 (сопоставительный), В 100 мл воды вводят 10 г сополимера

валентной массой 1200, которьй гид- ролизован до формы-50.Н, Колбы герметически закрьгеают, нагревают до 220 С в течение 3 ч и охлаждают. Полу чают 368 мл высокоплотной нижней фазы (плотностью 1,003 г/мл), содержащей 4,6 г осадка, и дополнительно 10 мл низкоплотной верхней жидкой фазы , которую удаляют. Таким образом.

TFE/PSEPVE, гидролизованного до фор- данный процесс рециркуляции является

25

30

ы , имеющего эквивалентную массу 1050, в форме пленки толщиной 100 мкм, и эту смесь перемешивают и нагревают при 68 С и течение 3 ч. осле охлаждения определяют количество полимера в жидкой фазе путем выпаривания досуха 50-мш1ЛШ1Итровой порции и взвешивания остатка после вьтаривания. Жидкая фаза содержит ишь 0,022 мас.% полимера.

Пример 16. Во встряхиваемую колбу вводят 180 мл н-пропанола, 150 мл метанола, 350 мл воды и 40 г TFE/PSEPVE с эквивалентной массой 1100, который гидролизован до фор- мы-SOjH и имеет форму порошка. Колбу герметически закрывают, нагревают до 230°С в течение 3 ч при одновременном встряхивании и охлаждают. Получают 420 мл высокоплотной фазы, представляющей собой жидкую композицию, соответствующую предлагаемому способу (плотность 0,995 г/мл), и 43 мл низкоплотной фазы (верхняя фаза К),

Осуществляют процесс таким же обра зом t использованием 200 мл н-пропанола , 150 мл метанола, 350 мл воды и 60 г того же полимера и нагрев осуществляют при 220 С в течение 3ч, в результате чего получают 548 мл сокоплотной фазы плотностью 1,00 г/мл вязкостью 51 сП и 82 мл низкоплотной фазы (верхняя фаза L).

35

40

.45

Осуществляют процесс таким же.об- 54 переплетении которой как на основе.

разом с использованием 200 мл н-пропанола , 150 мл метанола, 350 мл воды и 40 г того же полимера. Нагревание осуществляют при 230 С в течение 3 ч

так и по утку содержится 16 политет рафторэтиленовых нитей весовым номе ром 400 денье на сантиметр)/и с функ циональными группами, гидролизован . 861088

в результате полумают 543 мл высокоплотной фазы плотностью 0,989 г/мл и 48 мл низкоплотной фазы (верхняя фаза К) .

Повторный цикл обработки верхних фаз как побочного продукта осуществляется следующим образом.

Во встряхиваемую колбу вводят 450 мл воды, верхние фазы К, L и М,

-JO и 40 г сополимера TFE/PSEPVE с экви- -

и 40 г сополимера TFE/PSEPVE с экви-

валентной массой 1200, которьй гид- ролизован до формы-50.Н, Колбы герметически закрьгеают, нагревают до 220 С в течение 3 ч и охлаждают. Полу- чают 368 мл высокоплотной нижней фазы (плотностью 1,003 г/мл), содержащей 4,6 г осадка, и дополнительно 10 мл низкоплотной верхней жидкой фазы , которую удаляют. Таким образом.

данный процесс рециркуляции является

5

0

О

5

0

5

успешным, поскольку он обеспечивает получение 381 мл жидкой композиции , содержащей примерно 35 г полимера .

Пример 17. Во встряхиваемую колбу вводят 300 мл н-пропанола, 50 мл метанола, 300 мл воды и 30 г сополимера TFE/PSEPVE, имеющего эк;вивалентн то массу 1200, функциональные группы которого гидролизованы до формы-ВО Н, причем шолимер находится Б форме поропжа с размером частиц 35-60 меш (0,,50 мм). Колбу герметически закрывают, нагревают до 230 С в течение 4 ч при одновременном встряхивании и охлаждают. Получают 190 мл низкоплотной верхней фазы, которую удаляют, и 380 мл высокоплотной нижней фазы (плотностью 1,00 г/мл),

Никакого осадка полимера не остает- ся. Порцию высокоплотной фазы (80 мл) кипятят с целью отгонки из нее некоторого количества воды, и одноврв менно добавляют постепенно 50 мл н-пропанола, пока не достигается окончательный объем 35 мл. Затем добавляют 15 мл 2-этоксиэтанола, в результате чего получают модифицированный жидкий продукт.

Кусочек пленки TFE/PSEPVE с эквивалентной массой 1100, толщиной 125 мкм (5 миле), в которую введена армирующая ткань (ткань в плоском

переплетении которой как на основе.

так и по утку содержится 16 политет- рафторэтиленовых нитей весовым номег ром 400 денье на сантиметр)/и с функциональными группами, гидролизован9- 12

ными до формы-SOjNa, сначала пропиты- :вают н-пропанолом, затем покрывают с одной стороны (противоположной от той стороны, в которую введена армирующая ткань) указанным модифициро- ванным жидким продуктом и высушивают , в результате чего получают покрытую мембрану.

Кусочек покрытой мембраны устанавливают между отсеками небольшого хлорщелочного элемента, покрытой стороной, направленной к катодному пространству, и осуществляют электролиз насыщенного водного раствора хлористого натрия при плотности то- ка 2,0 А на 1 дюйм (ASI)(или 0,3 А/см) при 80°С. Процесс электролиза продолжается 18 дней, в результате чего получают 20 мас,% каустической соды при напряжении 3,5-3,7 В и при эффективности тока 68%,

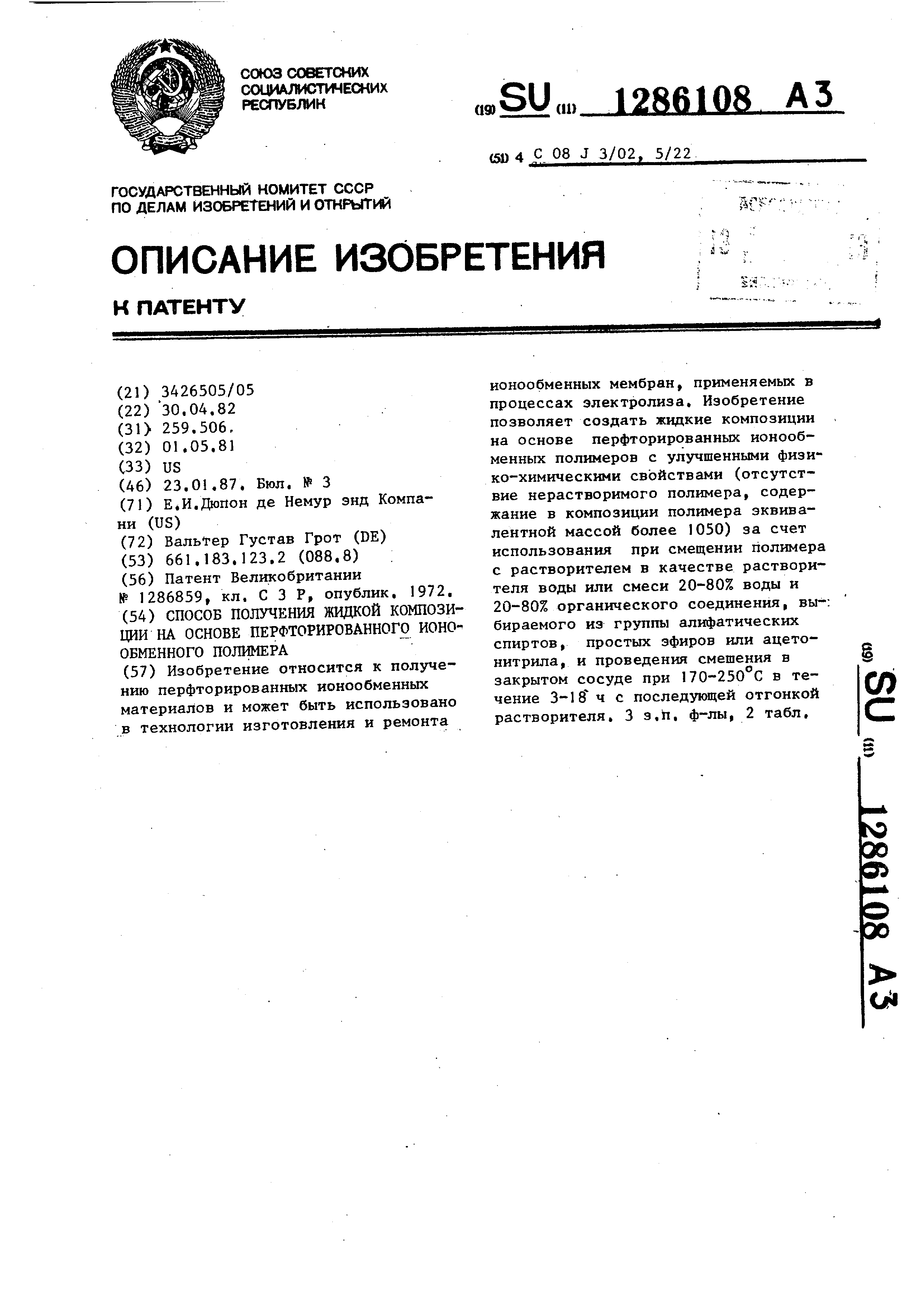

Примеры 18-39 и сопоставительные 40-42. Во встряхиваемую колбу вводят воду и/или другие жидкие компоненты, а также TFE/PSEPVE, причем количества всех этих компонентов эквивалентная масса полимера и его форма указаны в табл.2. Трубку закрывают и нагревают в течение времени и при температуре, которые указаны в табл.2. Полученные результаты независимо от того растворяется полностью полимер или нет, количество и концентрация получаемой жидкой композиции и в некоторых случаях вязкость также указаны в табл.2.

Предлагаемый способ имеет преимущество в том, что обеспечивает быстрый способ получения жидких композиций , которые ранее не были промыш- ленно доступны и которые находят использование во многих отраслях про- мьшшенности.

Формула изобретения

I. Способ получения жидкой композиции на основе перфторированного л ионообменного полимера, содержащего функциональные группы формулы

SO,M

где М - Н и Na, или К,

путем смешения указанного полимера с

08

10

растворителем, отличающий- с я тем, что, с целью улучшения физико-химических свойств изделий на основе композиции, в качестве полимера используют полимер с экв.массо й 105П-1500, а в качестве растворителя - воду или смесь; 20-80 мас.% воды и 20-80 мас.% соединения, выбранного из группы, включающей метанол , этанол, н-пропанол, н-бутанол, 2-бутанол, 2-метоксиэтанол, 2-этокси- этанол, этиленгликоль диметиловый эфир, диэтиленгликольдиметиловый эфир, диоксан и ацетонитрил, смешение ведут при 170-250 С в закрытом сосуде в течение 3-18 ч с последукяцим концентрированием отгонкой растворителя .

2.Способ поп.1,отличаю- щ и и с я тем, что после отгонки растворителя в композицию вводят триэтилфосфат в количестве 100-110% от массы полимера.

3.Способ .по П.1, отличаю- щ и и с я тем, что после отгонки растворителя в композицию вводят 2- этоксиэтанол в количестве 43-50% от объема жидкой композиции.

4.Способ по п.1, о т л и ч а ю- щ и и с я тем, что жидкую композицию перфторированного ионообменного полимера, содержащего грзттпы -SOjM, где М - Na или К, подвергают обработке катионитом в кислотной форме,

Т а б л и ц а I

5

0

10 1 1 12

13 14

1050 1050 1050

1050 1300

Этанол, 95 0,0 Вода 100 0,006

Иэопропило- 0,01 вый спирт 100

Изопропило- 0,54 вый спирт 80, вода 20

Вода 100 0,04

Тсблица 2

Реферат

Изобретение относится к получению перфторированных ионообменных материалов и может быть использовано в технологии изготовления и ремонта ионообменных мембран, применяемых в процессах электролиза. Изобретение позволяет создать жидкие композиции на основе перфторированных ионообменных полимеров с улучшенными физико-химическими свойствами (отсутствие нерастворимого полимера, содержание в композиции полимера эквивалентной массой более 1050) за счет использования при смещении полимера с растворителем в качестве раствори- теля воды или смеси 20-80% воды и 20-80% органического соединения, бираемого из группы алифатических спиртов, простых эфиров или ацето- нитрила, и проведения смешения в закрытом сосуде при 170-250 С в течение с последующей отгонкой растворителя. 3 3.h. ф-лы, 2 табл. СО Oil

Формула

Комментарии