Изостатический штамп для формования плитки - RU2440236C2

Код документа: RU2440236C2

Чертежи

Описание

Изобретение относится к штампам для формования керамических плиток и, в частности, к изостатическому штампу, предназначенному для применения совместно с формовочной полостью одного или более штампов.

Как известно, обычные керамические штампы содержат формовочную полость для размещения в ней порошкообразного керамического материала, при этом полость ограничена боковой матрицей, в которую нижний штамп входит посредством скольжения, причем нижний штамп взаимодействует с верхним штампом для штамповки плоских противоположных поверхностей плитки.

На стадии прессования обычно получают некоторое количество дефектной готовой плитки, иногда содержащей серьезные дефекты, что зависит от различных факторов.

Одним из таких факторов является неравномерное распределение керамических порошков внутри формовочной полости штампа, что проявляется как неоднородная плотность необожженной плитки.

Отсутствие однородности ведет к различному расширению плитки при нагревании на стадии обжига и соответствующему неравномерному сжатию на стадии охлаждения, что приводит к различным дефектам размера, формы и плоскостности, а иногда даже к разрушению и/или растрескиванию плитки. Для преодоления указанных недостатков в предшествующем уровне техники известно использование штампов, которые получили название изостатических.

Изостатические штампы содержат металлический корпус с активной поверхностью, обращенной к внутренней части формовочной полости штампа.

Активная поверхность выполнена с концентрической полостью, которая плотно закрыта эластичной мембраной, прикрепленной к металлическому корпусу во множестве заранее заданных зон, при этом мембрана предназначена для взаимодействия с керамической порошковой массой для штампования одной или более плоских поверхностей плитки.

Упомянутая концентрическая полость заполнена находящейся под давлением несжимаемой жидкостью, которая вызывает раздувание эластичной мембраны в тех зонах, где мембрана не прикреплена к металлическому корпусу, что придает мембране в целом бугристый внешний вид.

Во время прессования те зоны эластичной мембраны, которые воздействуют на участки керамических порошков с большей плотностью, подвергаются сжатию, что приводит к проталкиванию несжимаемой жидкости таким образом, что она более интенсивно раздувает те участки, которые контактируют с материалом там, где его плотность меньше.

Таким образом, давление, оказываемое мембраной для уплотнения массы керамических порошков, является постоянным, и плотность подвергшейся прессованию плитки будет однородной.

Однако воздух, содержащийся в формовочной полости, во время закрывания штампа должен в обязательном порядке выводиться за пределы штампа.

В области изготовления керамики эту стадию обычно называют стадией дегазации и ее выполнение необходимо для предотвращения проявления серьезных дефектов готового керамического продукта, являющихся результатом наличия воздуха, остающегося внутри прессованной необожженной плитки.

Такие дефекты, которые, зачастую, могут быть выявлены только уже на относительно поздних стадиях изготовления плитки, могут привести к полной отбраковке продукта, что повлечет за собой очевидные экономические потери.

Во время выполнения стадии дегазации поток воздуха обычно направлен от центра формовочной полости к ее периферии, где поток выходит через отверстие (которое обычно составляет несколько десятых миллиметра) между краями штампов и боковой удерживающей матрицей.

Таким образом, создается поток воздуха, который вызывает смещение керамических порошков, которые затем скапливаются у боковых сторон формовочной полости, при этом количество порошков в центре полости уменьшается.

В связи с этим центральные зоны эластичной мембраны изостатического штампа при выполнении каждого цикла раздуваются в большей степени, чем зоны на периферии, что приводит к очень быстрому их износу.

В частности, вышеописанное в значительной степени относится к изостатическим штампам для изготовления большеформатной плитки, в которых дегазация формовочной полости, особенно если ее выполняют слишком быстро, приводит к такой разнице в распределении порошков, которая даже может вызвать разрыв или выход из строя эластичной мембраны. Другой недостаток при прессовании керамических плиток заключается в том, что для того, чтобы убедиться, что весь присутствующий в формовочной полости воздух вышел, что обеспечивает дегазацию, требуется время.

Это приводит к значительному увеличению продолжительности закрывания штампа или подразделению операции прессования на две последовательные стадии, что приводит к перерыву в работе и негативно сказывается на производительности установки.

Другой недостаток заключается в том, что износ керамических штампов определяется в основном упомянутым выше потоком отводимого (дегазируемого) воздуха, который, скапливаясь между краями штампов и удерживающей матрицы, вызывает замену этих компонентов, даже если износу подверглась только их периферийная часть.

Цель данного изобретения заключается в, по крайней мере, частичном преодолении описанных выше недостатков.

В частности, цель данного изобретения состоит в том, чтобы предотвратить то, что воздух, присутствующий в формовочной полости, остается внутри прессованных плиток, что позволит одновременно избежать повреждения и/или разрыва эластичной мембраны, быстрого износа керамических штампов и повысить производительность установки.

Еще одна цель данного изобретения состоит в том, чтобы достичь указанных выше целей посредством простого, рационального и недорогого решения.

Цели достигают посредством создания данного изобретения, как оно охарактеризовано в приведенной ниже формуле изобретения.

В частности, используют изостатический штамп, содержащий металлический корпус и эластично деформируемую мембрану, которая прочно прикреплена к металлическому корпусу во множестве отдельных заранее заданных зон прикрепления, так что между эластичной мембраной и металлическим корпусом образуется герметичная промежуточная камера, при этом промежуточная камера может содержать несжимаемую жидкость.

Согласно изобретению в эластичную мембрану помещены жесткие втулки, каждая из которых задает горловину клапана, имеющую заранее заданные размеры и которая является практически недеформируемой, при этом горловина помещена в толщу эластичной мембраны и находится в контакте с внешним пространством посредством системы разгрузочных каналов, выполненных в металлическом корпусе.

Каждая из жестких втулок расположена в зоне прикрепления эластичной мембраны к металлическому корпусу так, чтобы не нарушить герметичность камеры, в которой находится несжимаемая жидкость, что обеспечивает правильную работу изостатической системы компенсационного прессования.

Кроме того, так как зоны прикрепления эластичной мембраны не деформируются в процессе прессования, жесткие втулки не подвергаются нежелательному смещению, которое может нарушить взаимодействие горловин клапанов с системой разгрузочных каналов, по которым воздух выходит наружу.

Согласно изобретению в каждую из жестких втулок помещено соответствующее приспособление для закрывания, обеспечивающее прохождение воздуха, но которое, по крайней мере, частично задерживает керамический порошок.

В качестве примера приспособления для закрывания может быть приведен компактный элемент, выполненный таким образом, чтобы только частично перекрывать соответствующую горловину клапана, при этом остается узкая щель, размер которой позволяет проходить воздуху, но сводит к минимуму то количество керамического порошка, которое способно через него пройти.

Благодаря такому решению при закрывании керамического штампа воздух, содержащийся в формовочной полости, может свободно перемещаться внутри горловины клапана и выходить наружу через систему разгрузочных каналов, выполненных в металлическом корпусе штампа.

Наличие горловин клапанов, таким образом, значительно увеличивает общую поверхность штампа, через которую воздух может поступать наружу (которая, в предшествующем уровне техники, была ограничена расположенной по периметру щелью между штампом и формовочной матрицей) и эффективно позволяет воздуху выходить также от центра формовочной полости через формующие плитку поверхности штампа.

Таким образом, не будет создаваться поток воздуха от центра к периферии формовочной полости, или, по крайней мере, интенсивность такого потока, который может вызывать нежелательное перераспределение керамических порошков и быстрый износ периферийных участков штампа, будет значительно снижена.

В первом варианте выполнения изобретения каждое приспособление для закрывания прочно прикреплено к металлическому корпусу изостатического штампа так, чтобы всегда располагаться неподвижно внутри соответствующей жесткой втулки, предпочтительно на одном уровне с активной поверхностью штампа.

В этом варианте выполнения изобретения все каналы клапана соединены с нагнетающим устройством, которое приводят в действие в конце цикла прессования для вдувания сжатого воздуха.

Сжатый воздух, который вдувают в разгрузочные каналы, будет стараться выйти через горловины клапанов, перенося керамический порошок, который может скапливаться внутри щели между приспособлениями для закрывания и соответствующими горловинами клапанов, по направлению к формовочной полости.

Из-за таких струй воздуха, выходящих из горловин клапанов, описанное выше решение, однако, может иметь недостаток, заключающийся в поднимании значительного количества порошка в пространстве возле керамического штампа, что делает окружающую обстановку неприятной для персонала. Для того чтобы устранить указанный недостаток, предложен второй и предпочтительный вариант выполнения изобретения.

Во втором варианте выполнения изобретения каждое приспособление для закрывания скользит внутри соответствующей жесткой втулки, перемещаясь вперед и назад вдоль оси втулки.

В частности, в этом варианте выполнения каждое приспособление для закрывания прикреплено к концу соответствующего штока клапана, который скользит внутри направляющего канала, выполненного в металлическом корпусе изостатического штампа, ниже соответствующей жесткой втулки.

Благодаря такому решению приспособление для закрывания расположено во время стадии прессования на одном уровне с активной поверхностью штампа, при этом, когда штамп открывают, оно скользит по направлению внутрь формовочной полости, с тем, чтобы удалить порошок, который мог остаться в щели между приспособлением для закрывания и жесткой втулкой при формовании плитки.

Однако может произойти так, что при повторяющихся циклах прессования некоторое количество керамического порошка проходит в горловины клапана и скапливается в разгрузочных каналах, что приводит к их забиванию и препятствует дегазации формовочной полости.

Для решения этой проблемы и предотвращения остановки работы керамического штампа в изобретении используют разгрузочные каналы, соединенные со специальным устройством для отсасывания.

Устройство для отсасывание приводят в действие всякий раз, когда штамп совершил достаточно большое количество (которое, однако, всегда согласуют с требованиями, предъявляемыми при производстве) циклов прессования, для очистки разгрузочных каналов посредством отсасывания находящихся в них керамических порошков.

Предпочтительно, отсасывание, производимое при помощи отсасывающего устройства, выполняют вместе с действием, оказываемым нагнетающим воздух устройством, сходным с тем, которое используют в первом предпочтительном варианте выполнения изобретения, но которое нагнетает (впрыскивает) сжатый воздух обычно при более низком давлении.

Нагнетающее воздух устройство связано с разгрузочными каналами в других точках, чем отсасывающее устройство, при этом нагнетающее воздух устройство вдувает воздух внутрь каналов для выталкивания накопившегося там керамического порошка по направлению к входному отверстию отсасывающего устройства.

Здесь необходимо отметить, что решения, представленные в данном изобретении, также хорошо подходят для применения в изостатическом штампе, оснащенном системой предотвращения проявления эффекта прозрачности.

Эффект прозрачности заключается в том, что на передней (лицевой) поверхности плитки может остаться слабый отпечаток нижней поверхности, что приводит к тому, что готовый продукт относят к более низкому (второму) классу.

Описанные выше изостатические штампы с системой предотвращения проявления эффекта прозрачности содержат металлический корпус, содержащий полую часть, имеющую форму плоской сетки, в которой размещают сетку комплементарной формы, которая является более жесткой, чем эластичная мембрана, и которая расположена между эластичной мембраной и камерой с несжимаемой жидкостью.

В таких штампах эластичная мембрана прочно прикреплена к металлическому корпусу в зонах, расположенных между звеньями расположенной ниже сетки, а жесткая втулка может быть помещена точно там (в этих зонах), чтобы реализовать систему дегазации по данному изобретению.

Дополнительные признаки и преимущества изобретения станут более понятными из прочтения приведенного ниже описания не накладывающего ограничений варианта его выполнения, снабженного сопроводительными чертежами, при этом

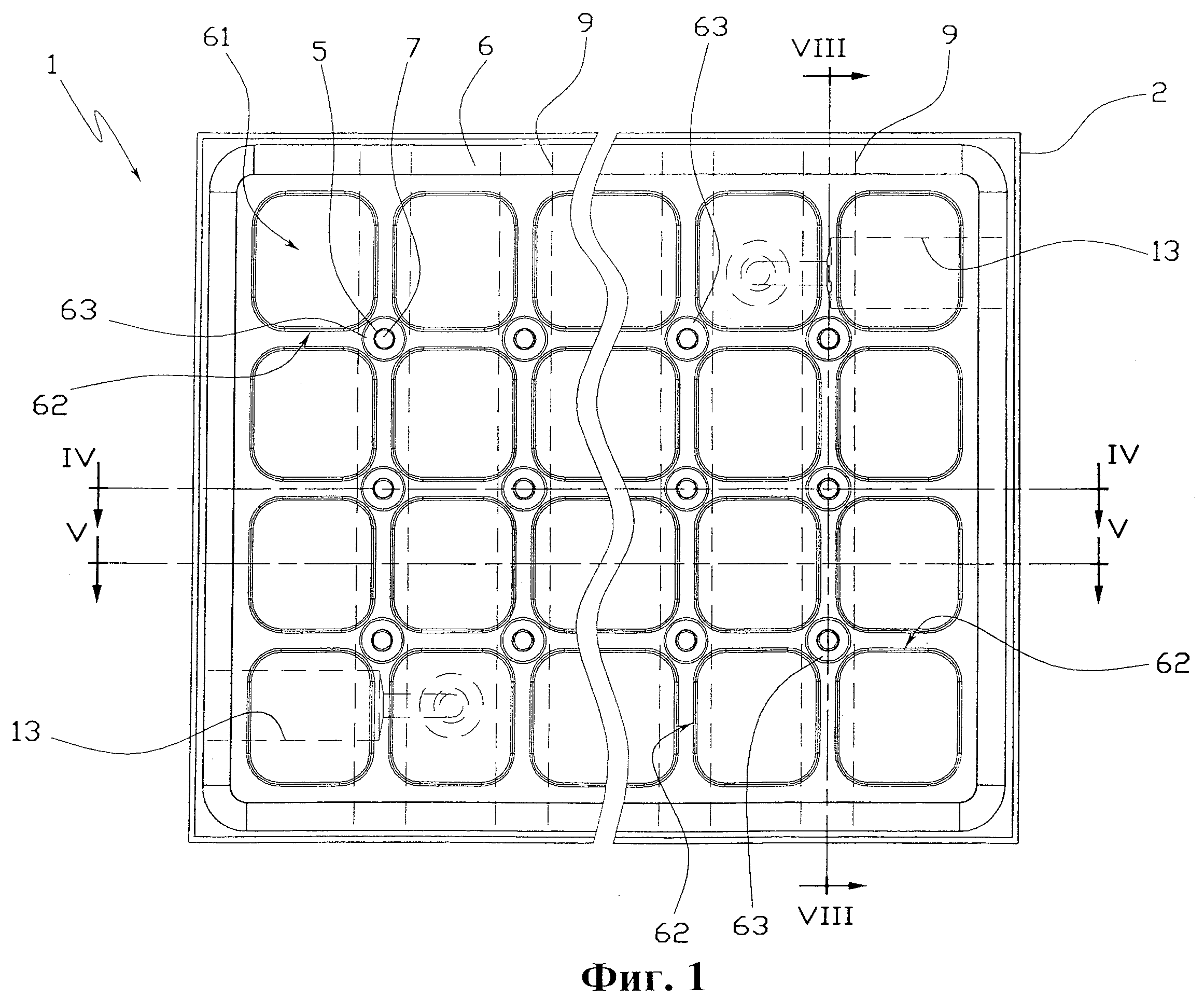

Фиг.1 представляет собой вид сверху изостатического штампа по данному изобретению,

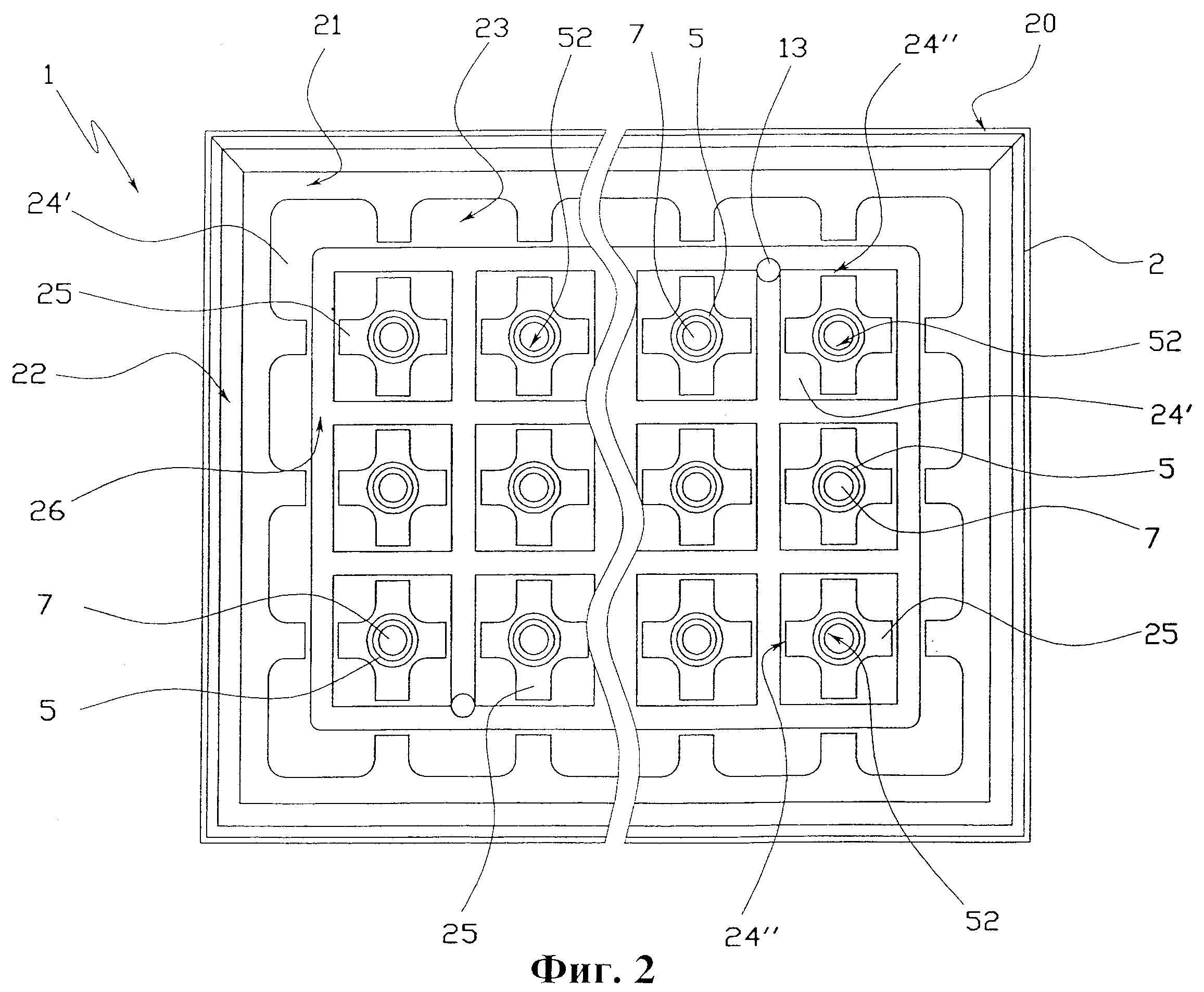

на Фиг.2 представлен вид сверху штампа, показанного на Фиг.1, без эластичной мембраны,

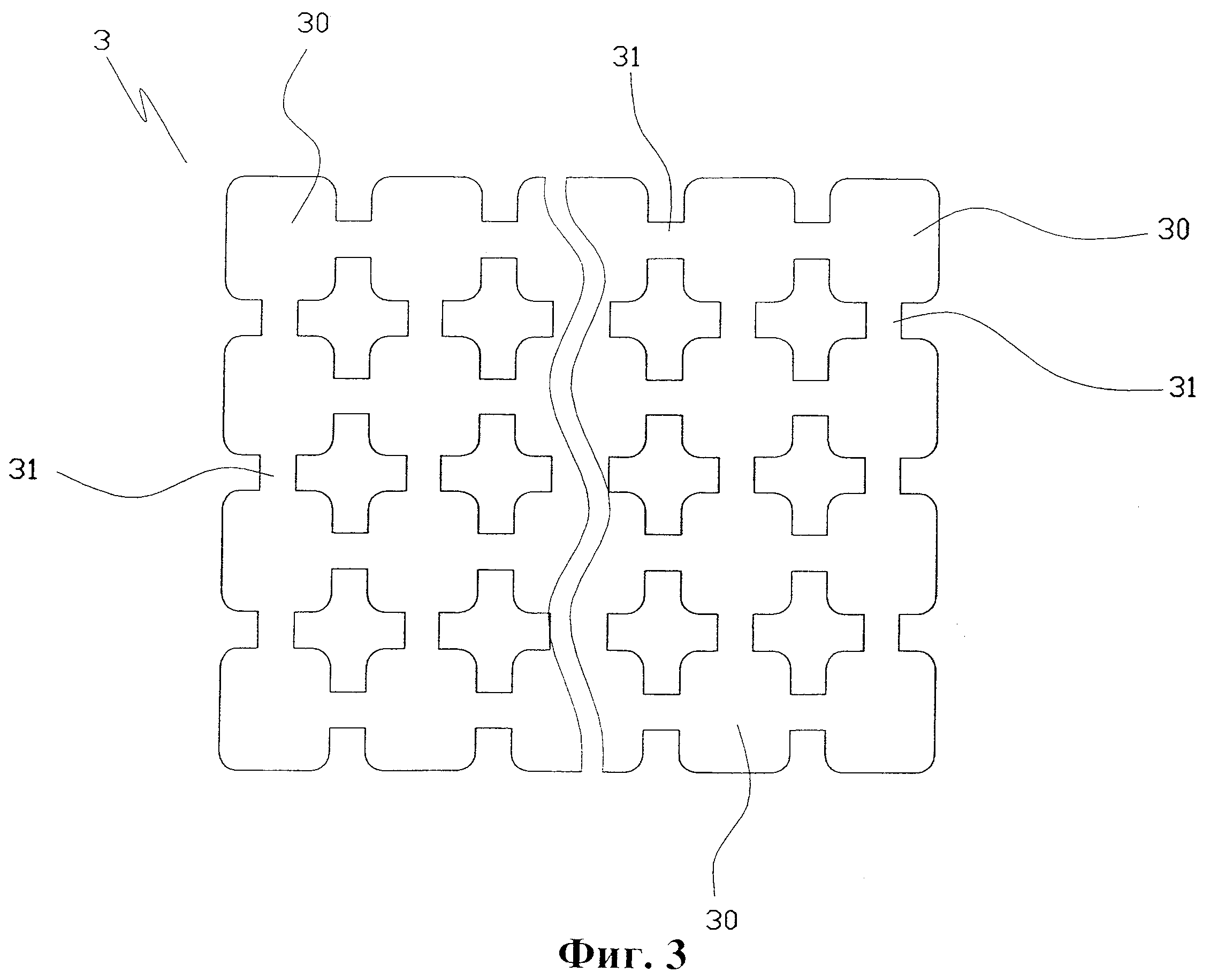

на Фиг.3 показан вид сверху предотвращающей проявление эффекта прозрачности сетки штампа, показанного на Фиг.1,

на Фиг.4 показана часть сечения, проведенного вдоль линии IV-IV, показанной на Фиг.1,

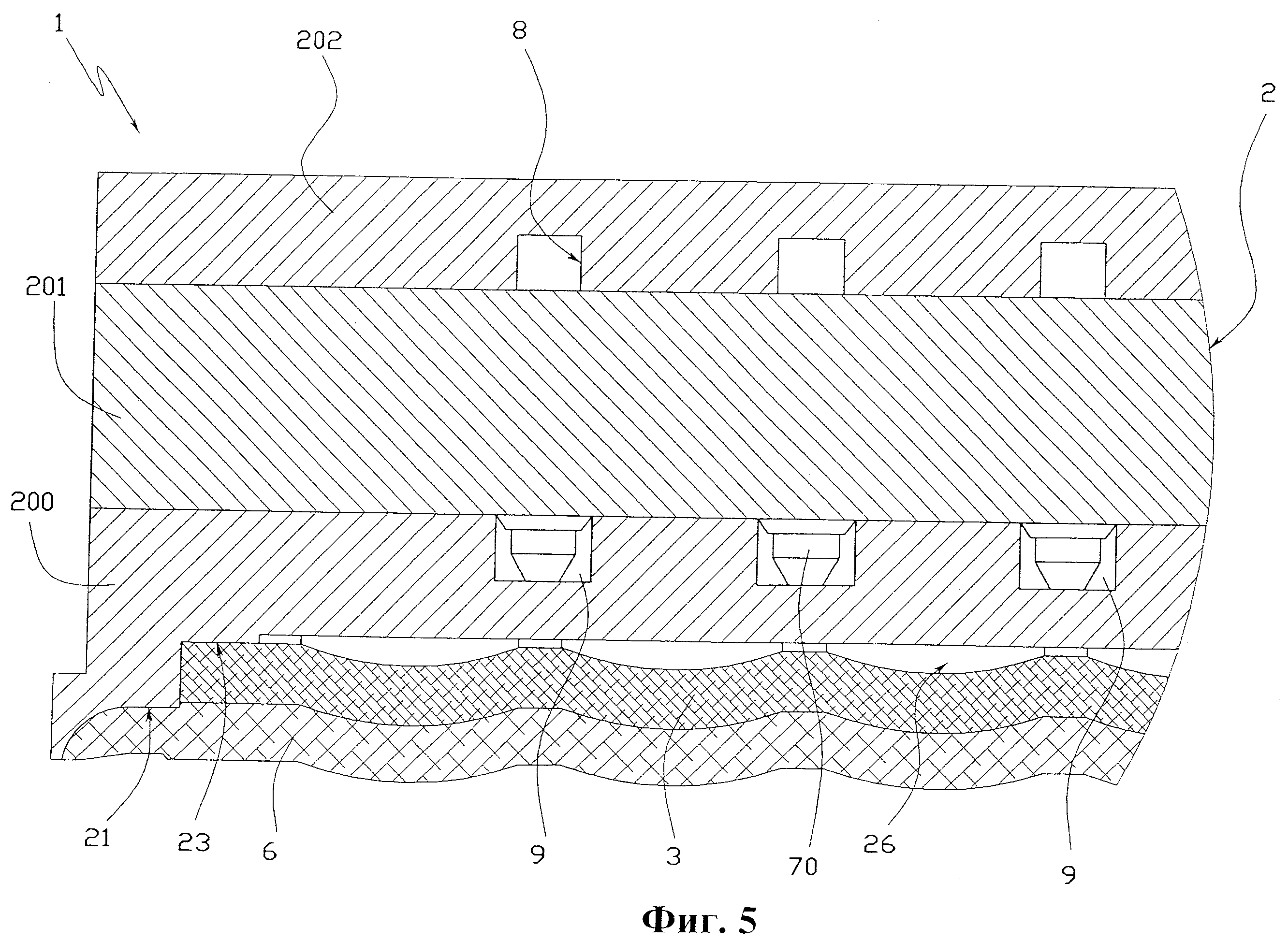

на Фиг.5 показана часть сечения, выполненного вдоль линии V-V, обозначенной на Фиг.1, после введения несжимаемой жидкости под давлением,

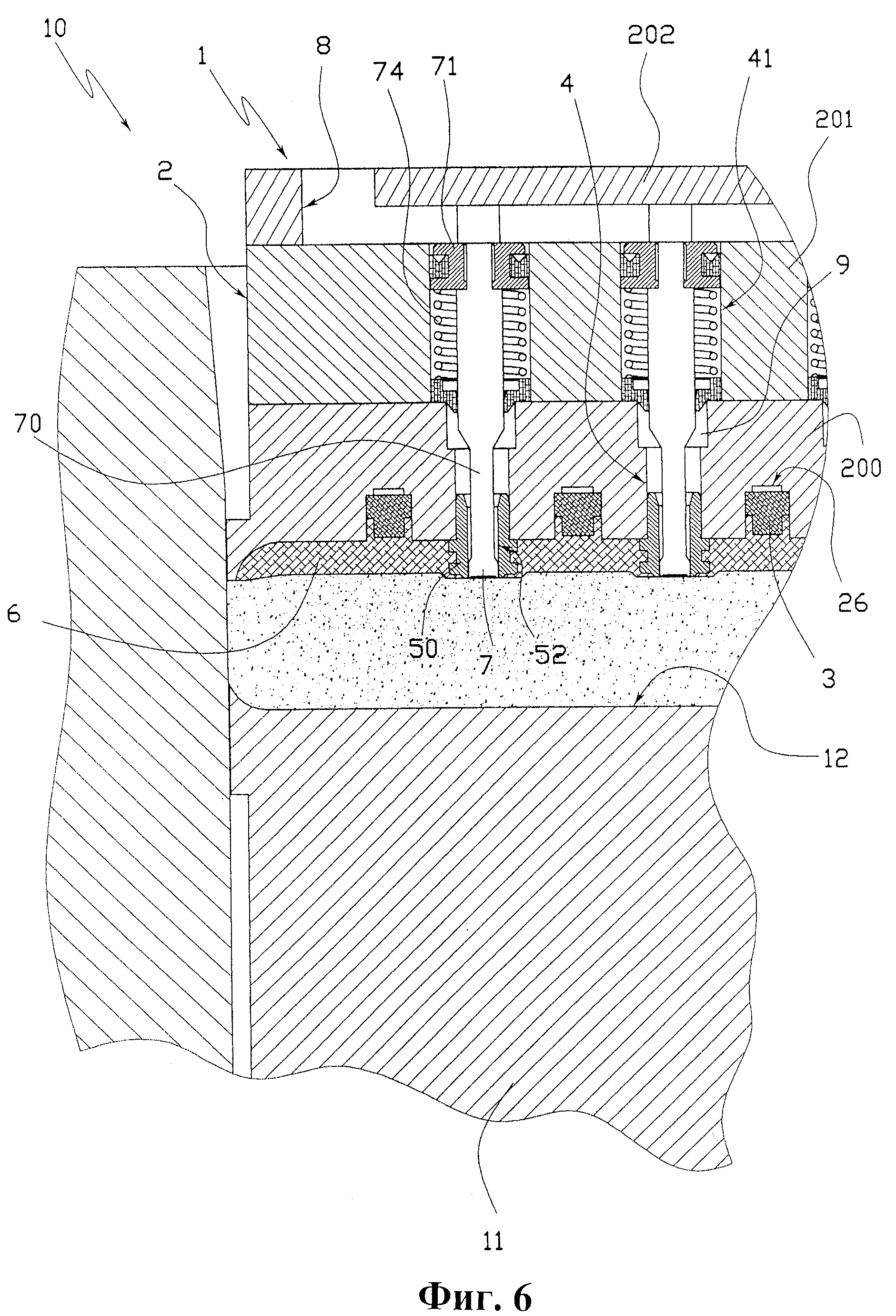

на Фиг.6 показана часть керамического пресса, снабженного штампом, показанным на Фиг.1, во время выполнения стадии уплотнения керамических порошков,

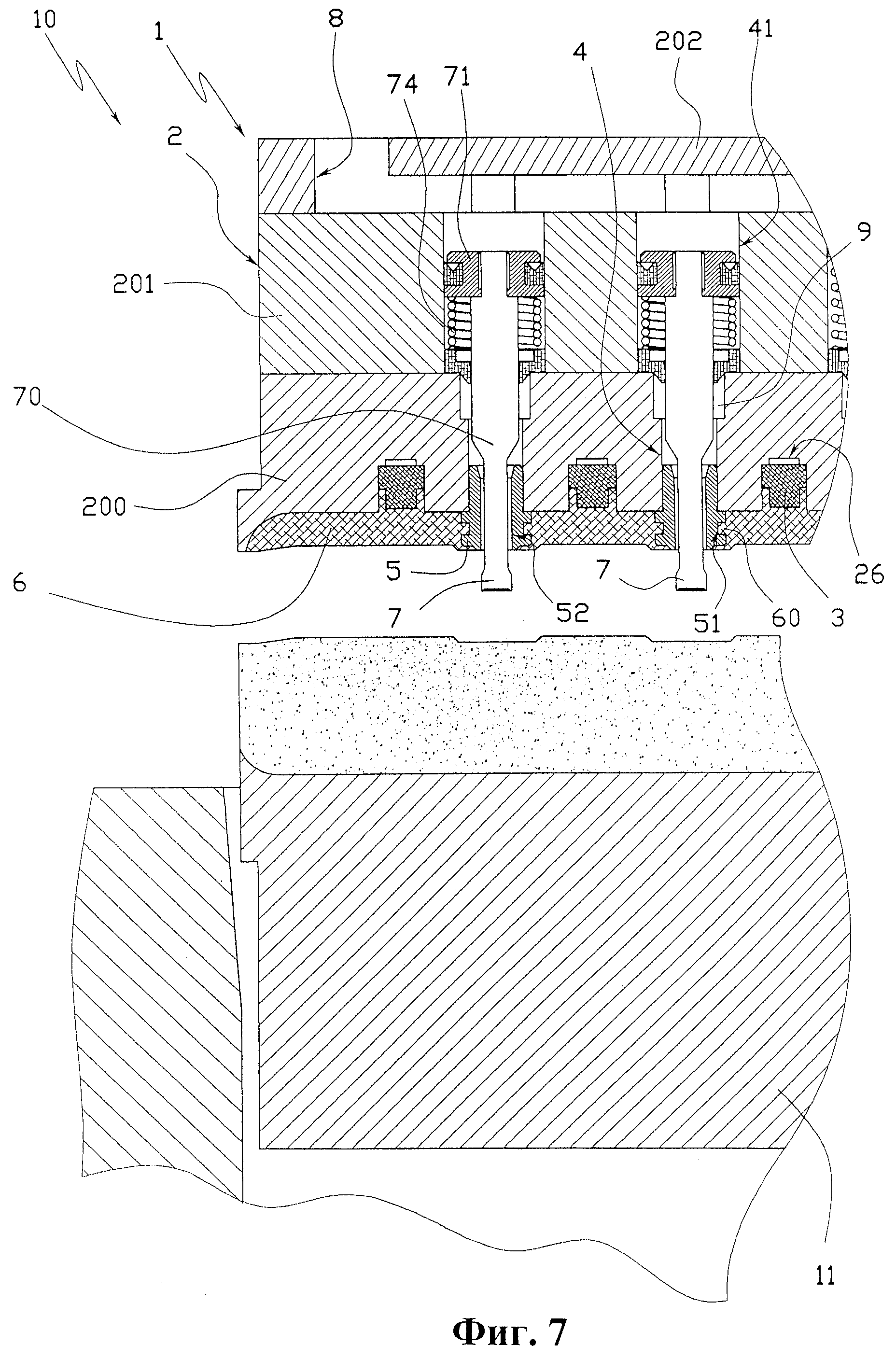

на Фиг.7 показана часть чертежа, представленного на Фиг.6, во время выполнения следующей стадии разгрузки уплотненной плитки,

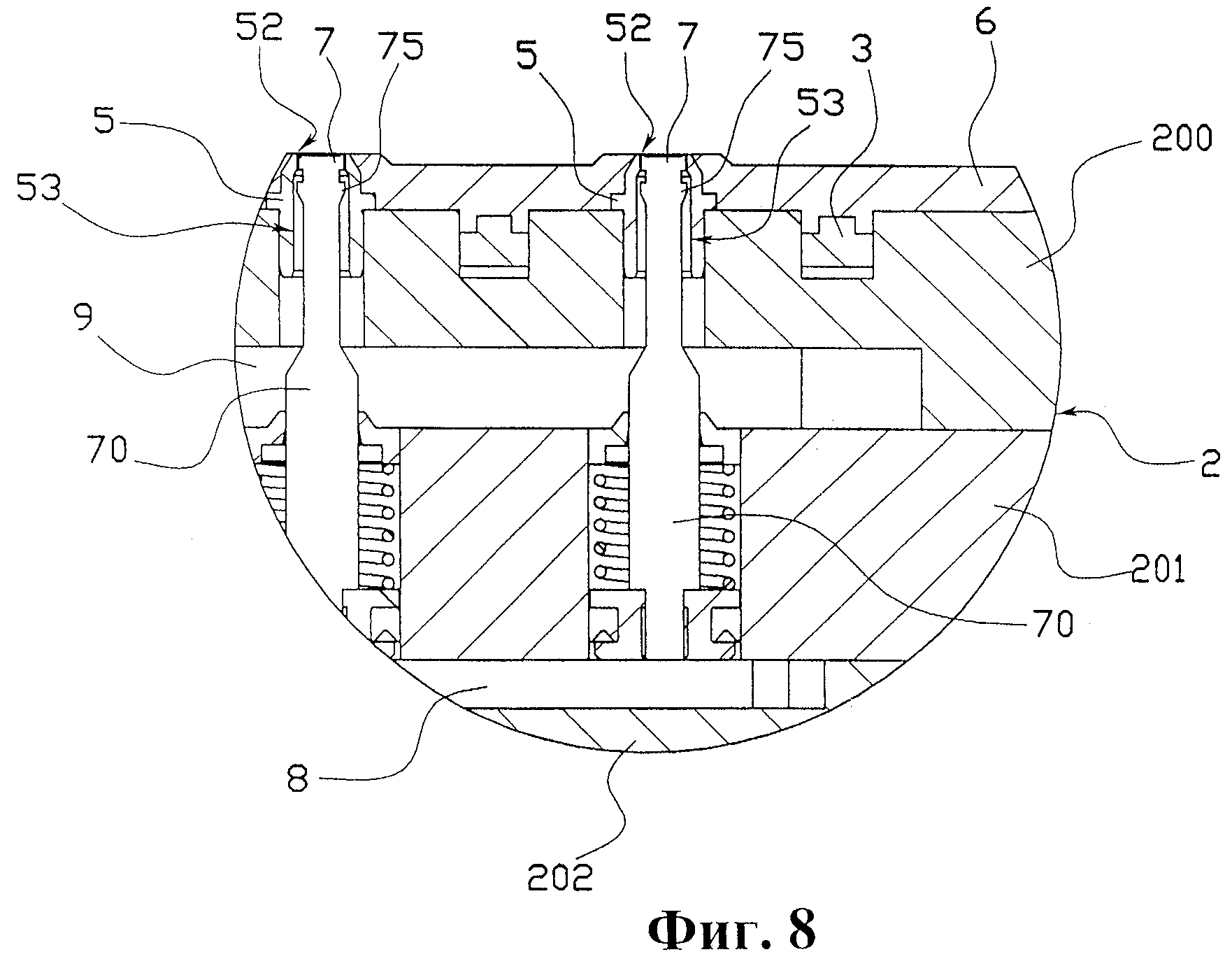

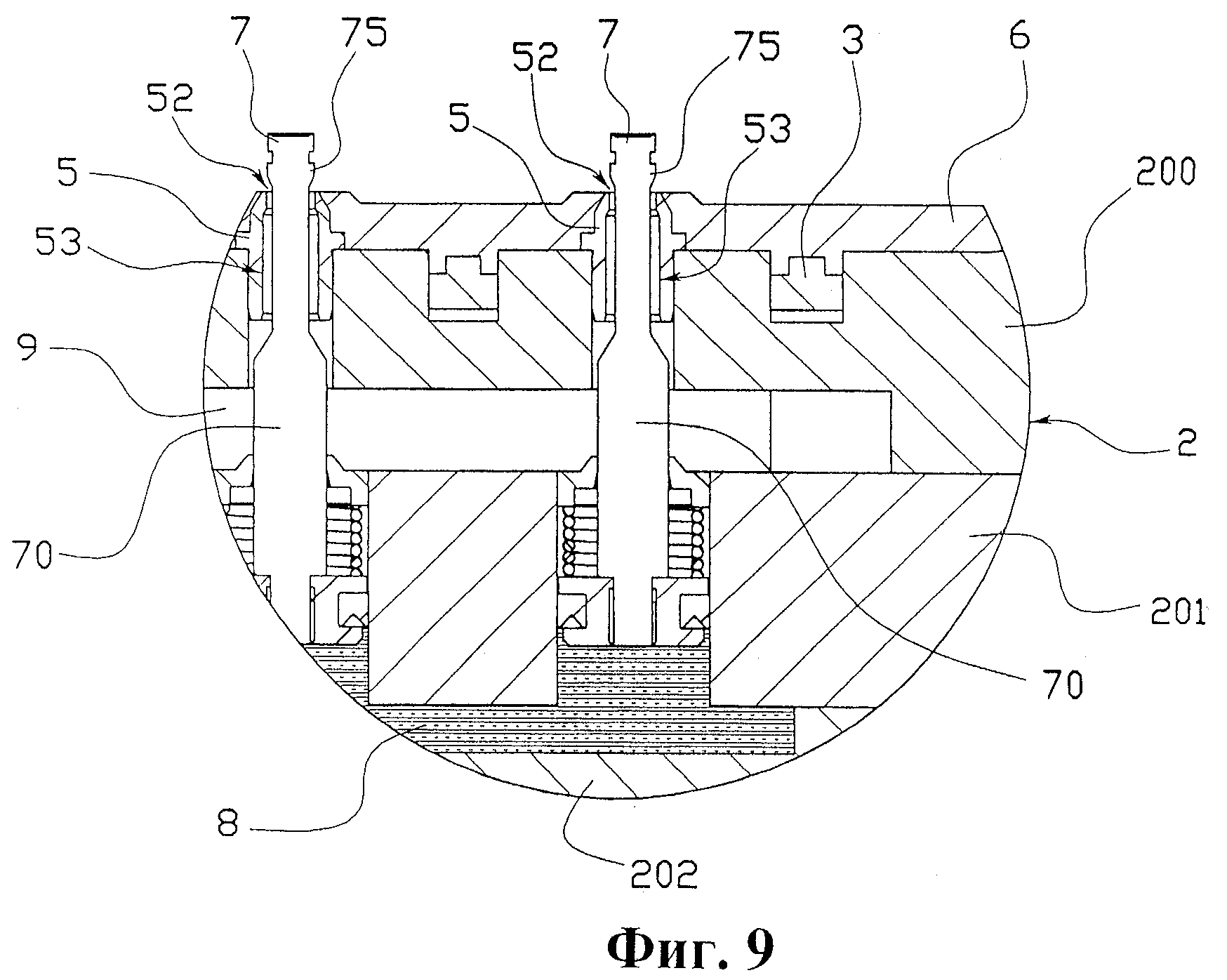

на Фиг.8 и 9 показан вариант выполнения штампа, представленного на Фиг.1, вдоль линий VIII-VIII, показанных на Фиг.1, соответственно, во время выполнения стадии уплотнения керамических порошков и во время выполнения последующей стадии разгрузки,

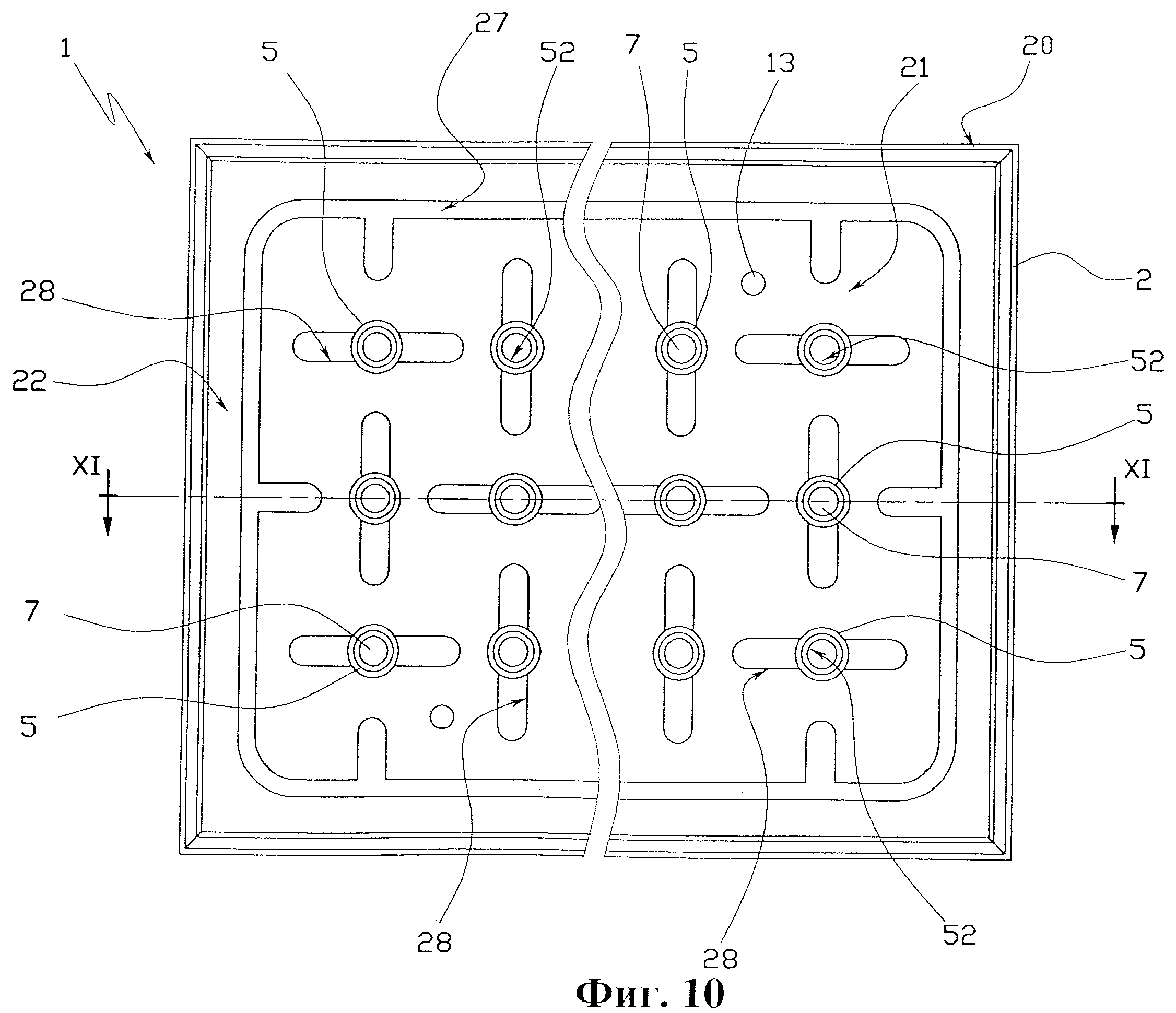

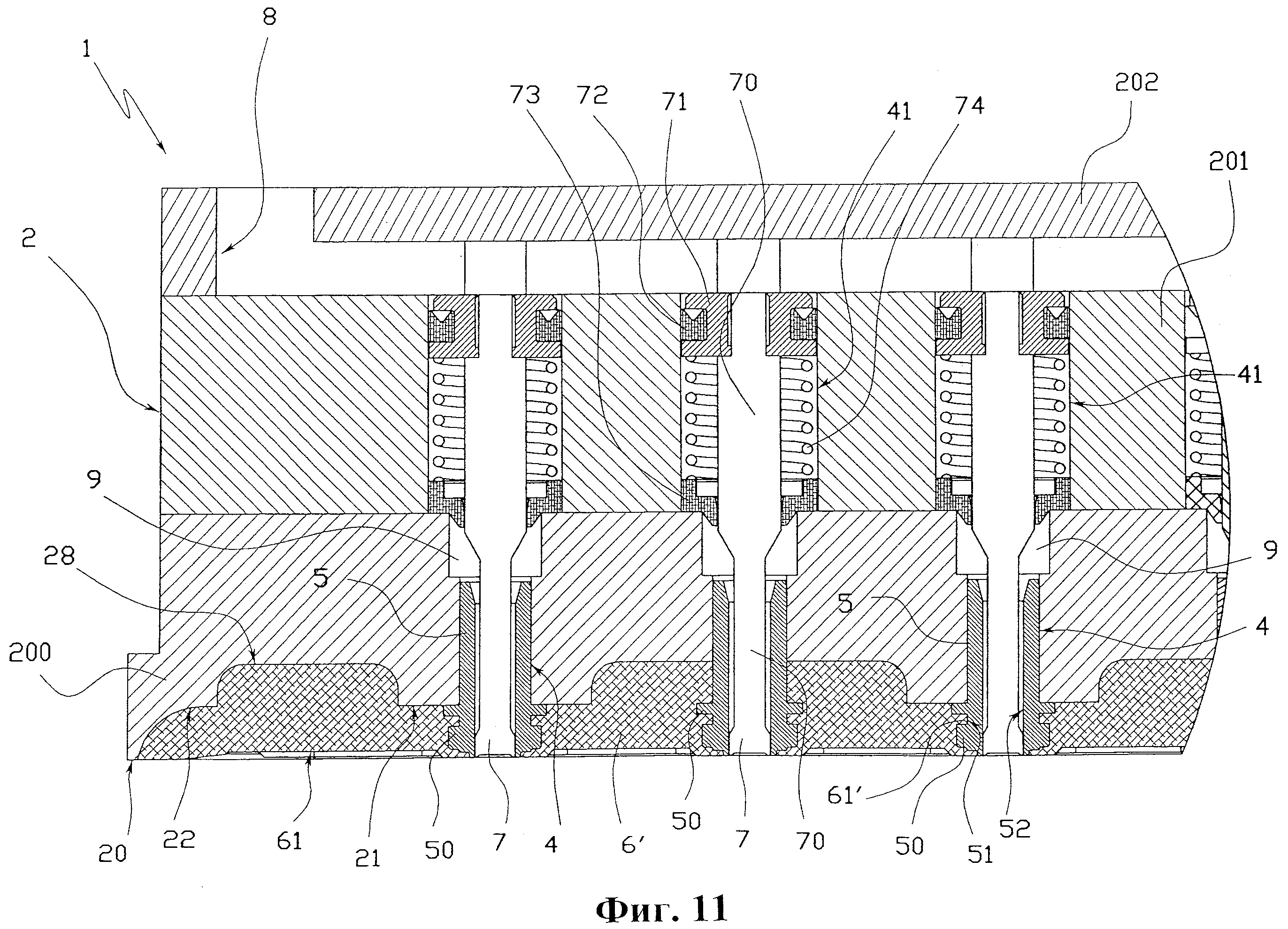

на Фиг.10 представлен вид сверху изостатического штампа согласно первому альтернативному варианту выполнения изобретения, без эластичной мембраны,

на Фиг.11 показана часть поперечного сечения, выполненного по линии XI-XI, обозначенной на Фиг.10, при этом эластичная мембрана также показана,

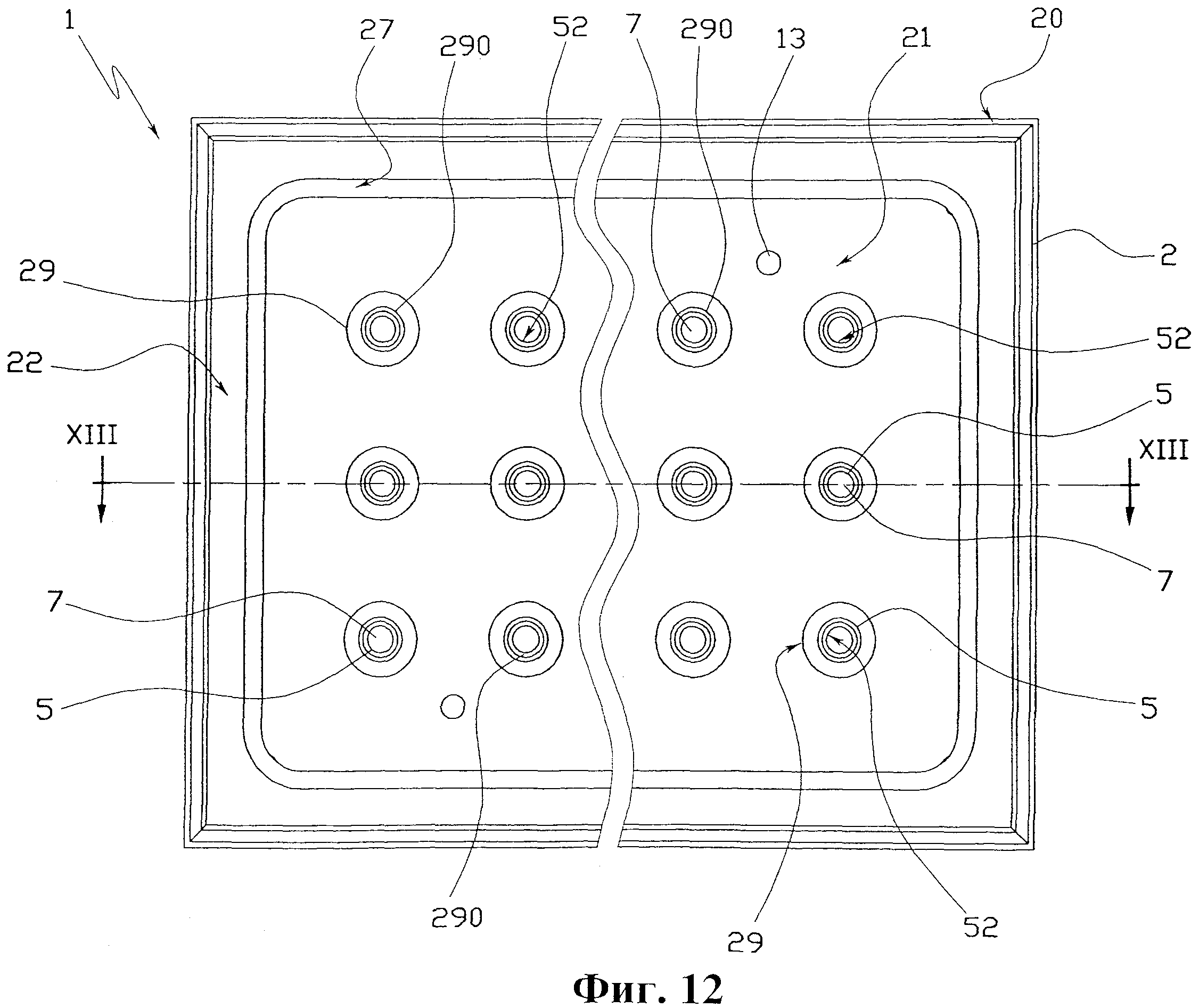

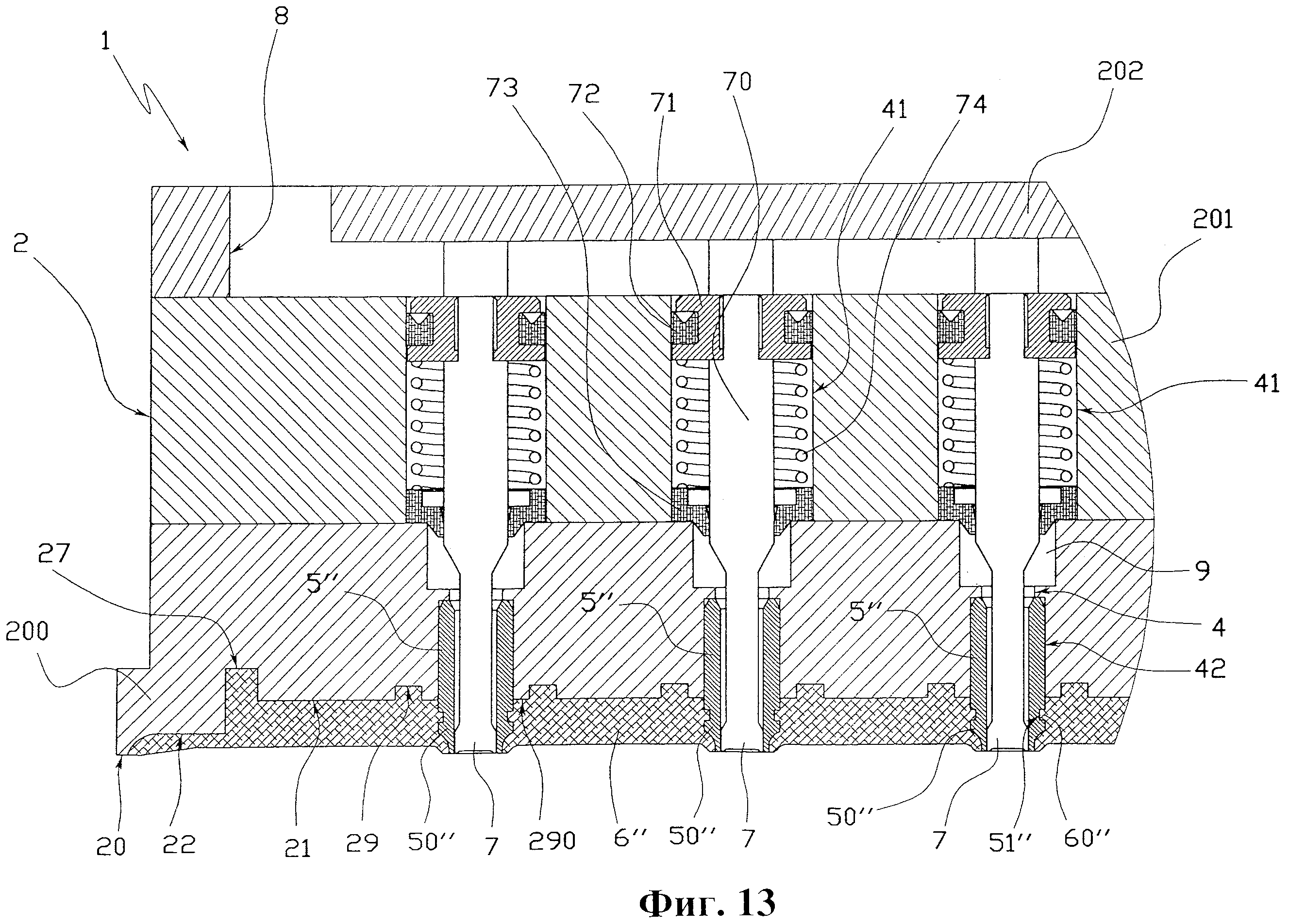

на Фиг.12 представлен вид сверху изостатического штампа согласно второму альтернативному варианту выполнения изобретения, без эластичной мембраны,

на Фиг.13 показана часть поперечного сечения, выполненного вдоль линии XIII-XIII, обозначенной на Фиг.12, при этом эластичная мембрана также показана,

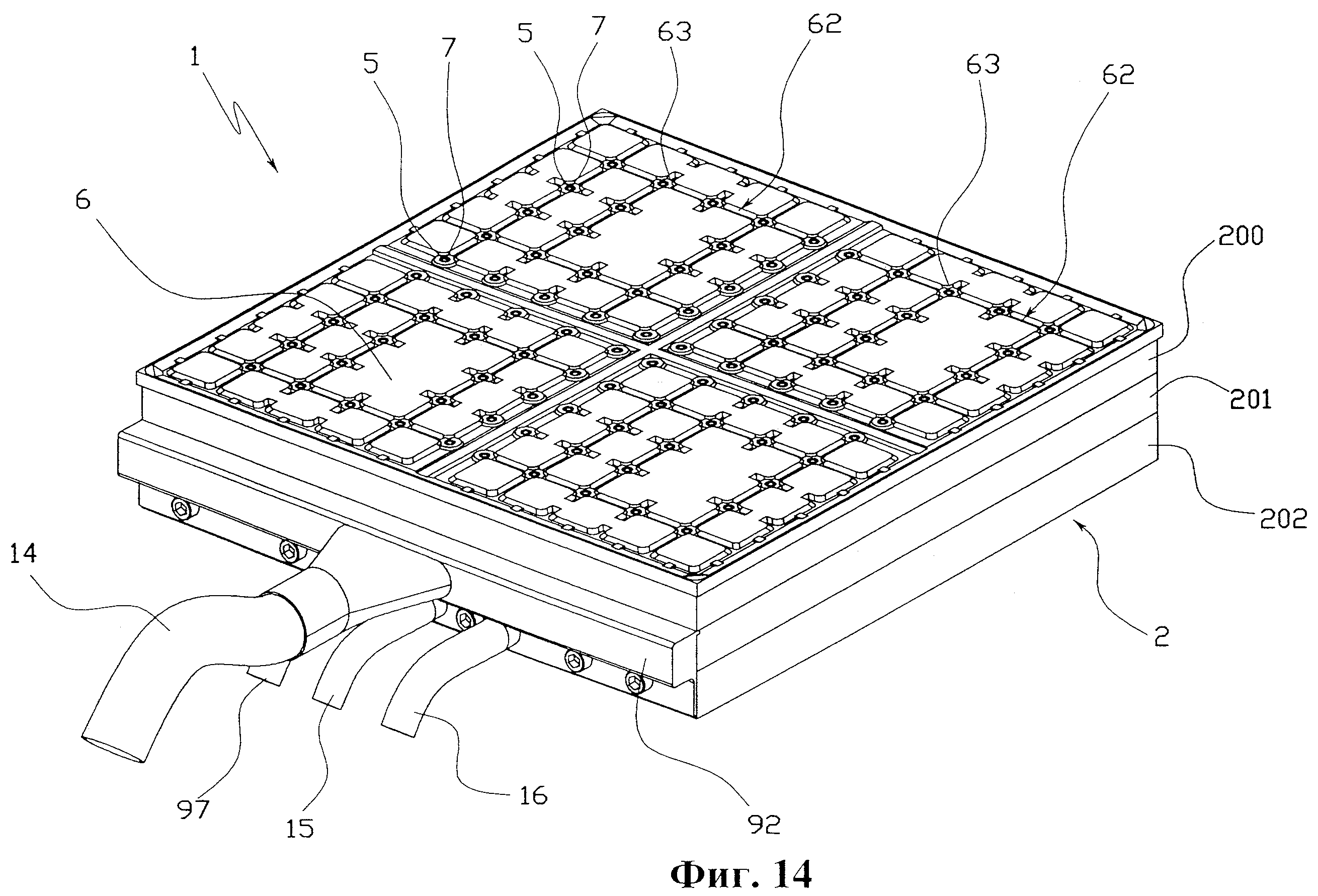

на Фиг.14 представлен общий вид изостатического штампа согласно третьему варианту выполнения данного изобретения,

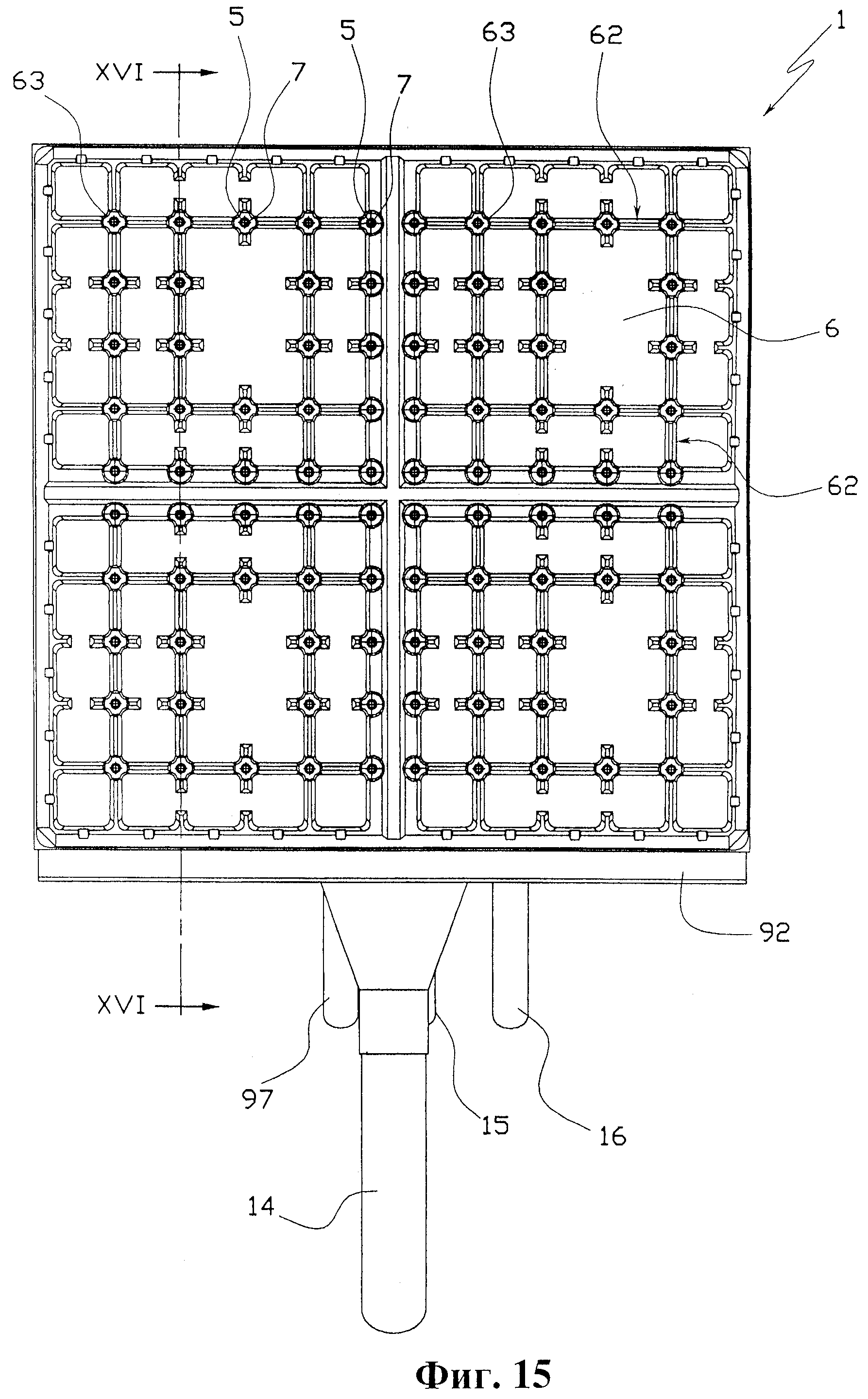

на Фиг.15 показан вид сверху изостатического штампа, представленного на Фиг.14,

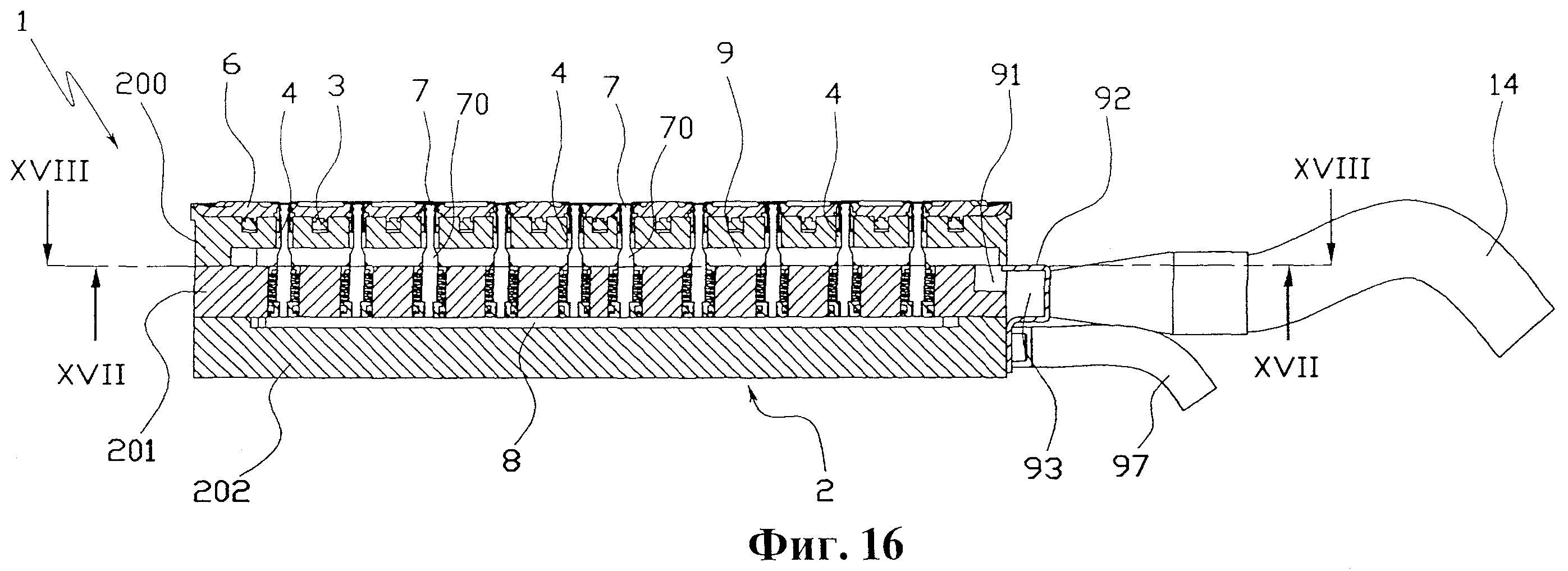

на Фиг.16 показано сечение, выполненное вдоль линии XVI-XVI, приведенной на Фиг.15,

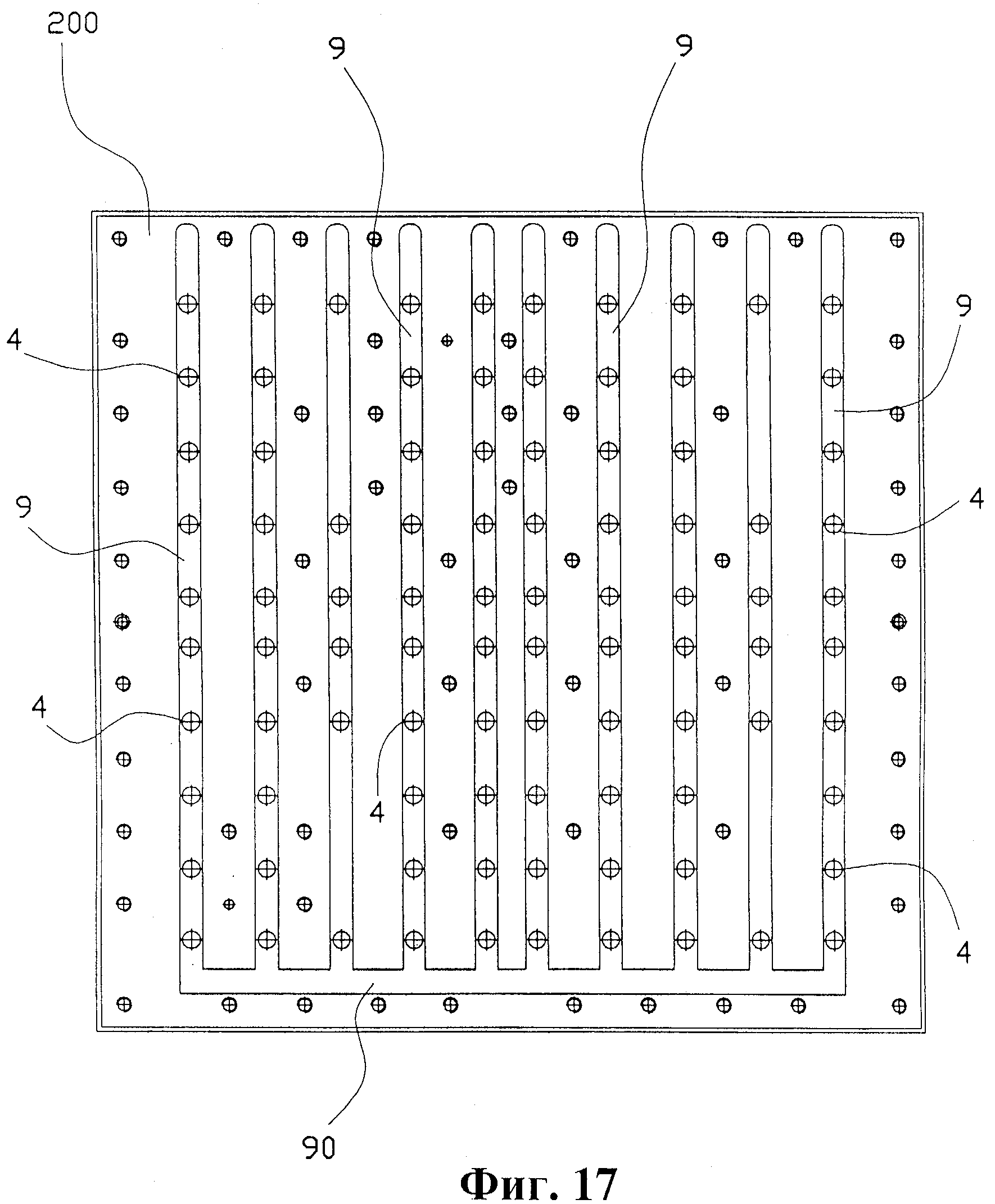

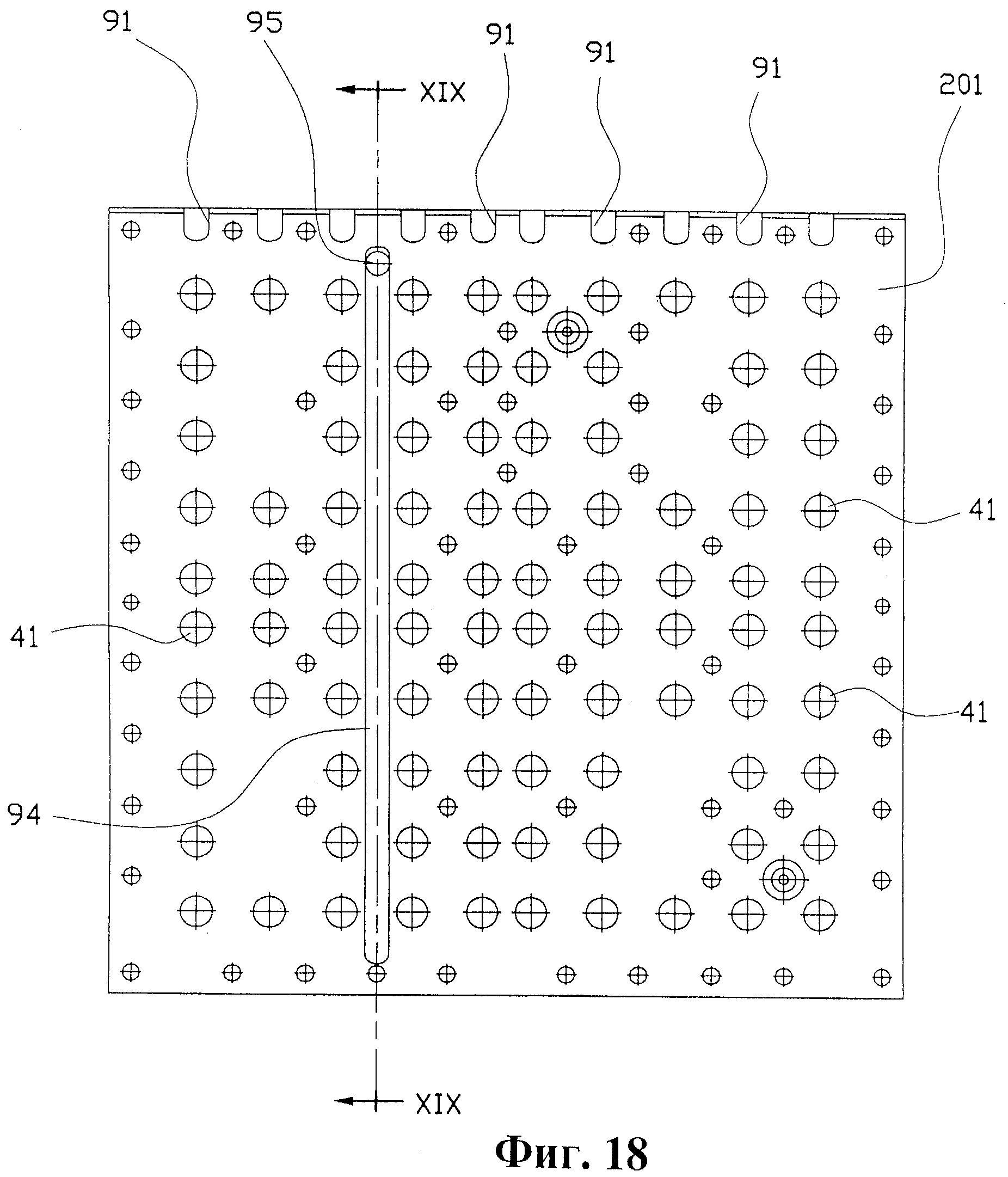

на Фиг.17 и 18 показаны, соответственно, сечения, выполненные вдоль линий XVII-XVII и XVIII-XVIII, обозначенных на Фиг.16,

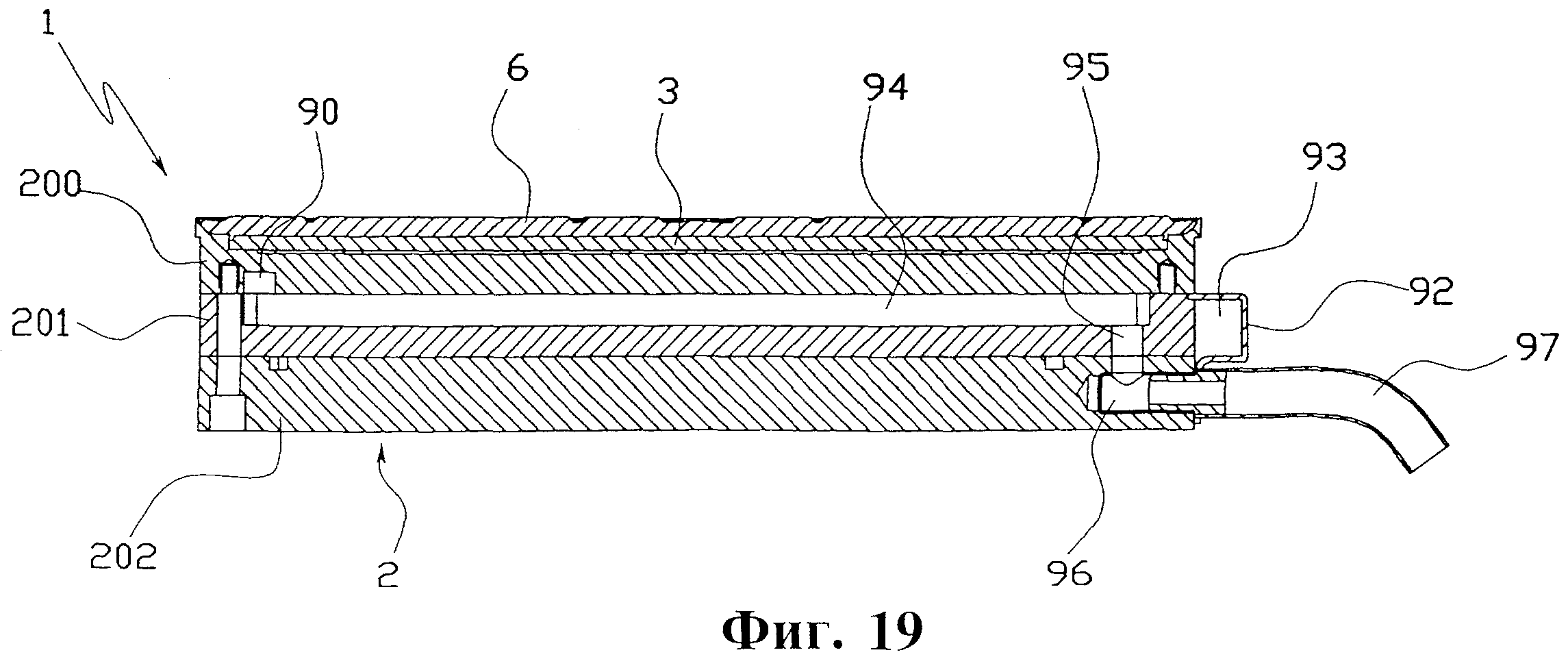

на Фиг.19 представлено сечение, выполненное вдоль линии XDC-XIX, показанной на Фиг.18,

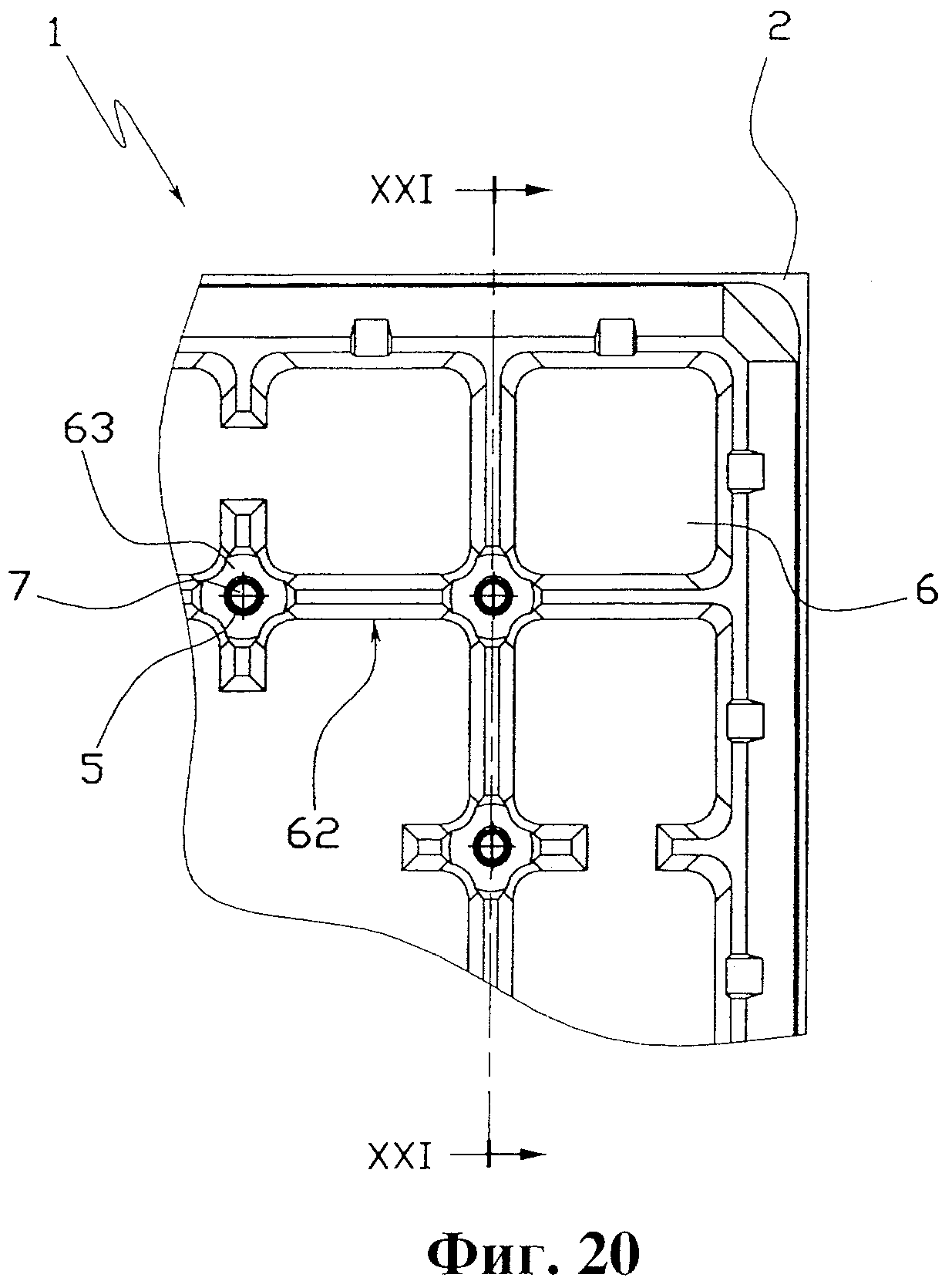

на Фиг.20 показана часть вида сверху изостатического штампа согласно четвертому варианту выполнения изобретения,

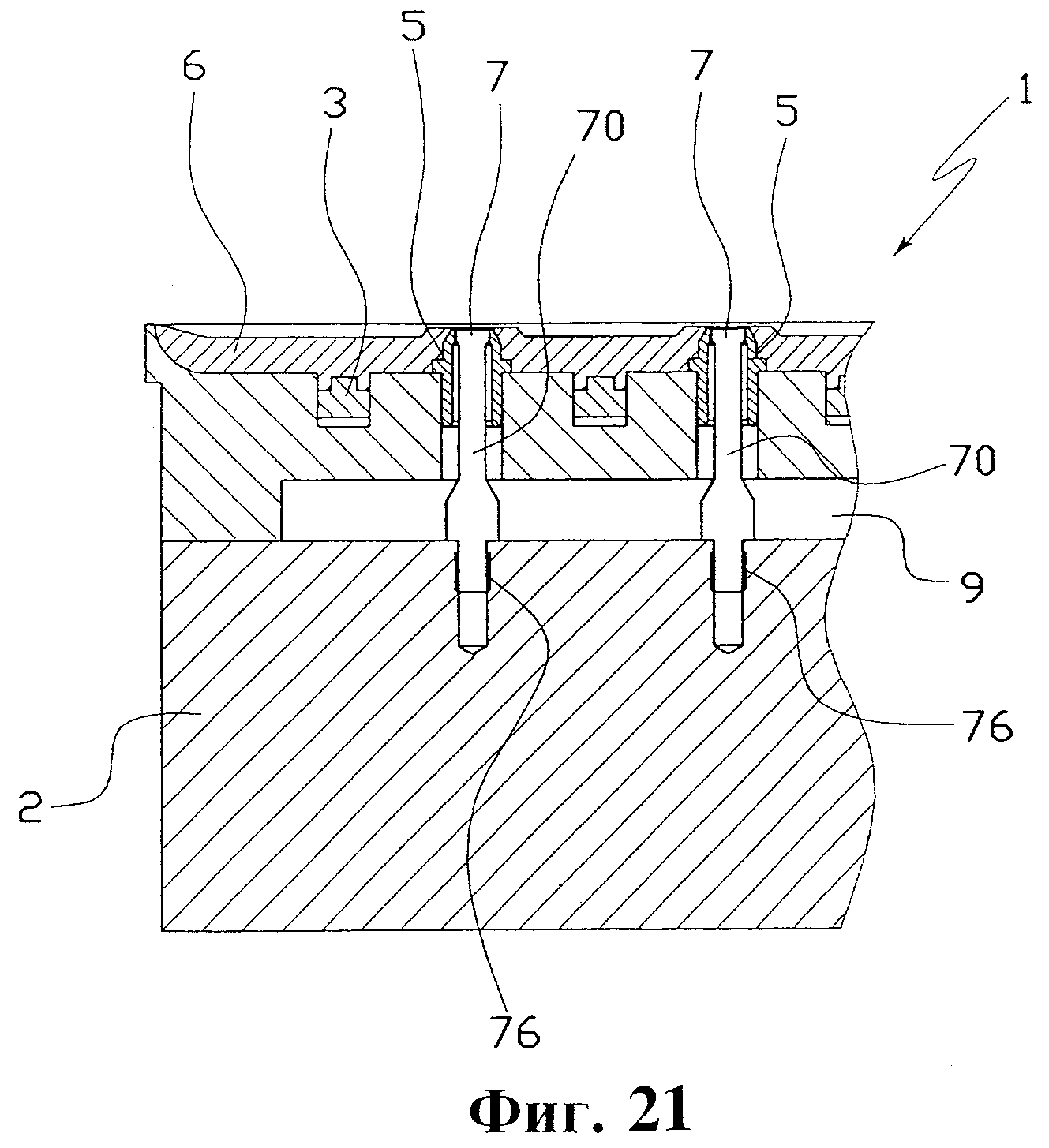

на Фиг.21 представлено сечение, выполненное вдоль линии XXI-XXI, показанной на Фиг.20.

На Фиг.1-7 показан штамп 1, предназначенный для применения в керамическом прессе для штамповки нижней поверхности плитки или той поверхности, которую укладывают.

Штамп 1 содержит металлический корпус 2 прямоугольной формы, образованный тремя расположенными одна над другой пластинами, скрепленными посредством шурупов, при этом передняя (фронтальная) пластина обозначена как 200, средняя пластина - как 201 и задняя пластина - как 202 (см. Фиг.4).

Металлический корпус 2 имеет активную поверхность 20, которая должна быть обращена к формовочной полости керамического пресса, к которому будет присоединен штамп 1.

Как показано на Фиг.4, прямоугольная первая концентрическая выемка 21 с постоянной глубиной выполнена в активной поверхности 20, при этом выемка 21 соединена с внешним краем металлического корпуса 2 посредством скрытой проходящей по периметру полоски 22.

Вторая концентрическая выемка 23 выполнена в дне первой выемки 21, при этом вторая выемка 23 имеет постоянную глубину и на виде сверху в целом выглядит как сетка с одинаковыми ячейками (см. Фиг.2).

В частности, сетка 23 содержит множество ячеек 24', которые распределены равномерно и взаимно соединены посредством прямых каналов 24".

На виде сверху ячейки 24' имеют в общем случае форму квадрата, сторона которого больше, чем ширина прямых каналов 24".

Таким образом, между ячейками 24' образуется множество в общем случае крестообразных рельефных зон, верхняя часть которых находится на одном уровне с дном первой выемки 21.

Наконец, третья выемка 26 выполнена в дне второй выемки 23, при этом третья выемка 26 образована сеткой с прямыми, взаимно перпендикулярными каналами.

Прямые каналы уже, чем каналы 24" второй выемки 23, и проходят вдоль каналов 24", так, что образуют канавку в каждой из ячеек 24' и пересекают ее.

Сетка 3 из эластично деформируемого материала, которую изготавливают отдельно, расположена внутри второй выемки 23.

Как показано на Фиг.3, сетка 3 имеет форму, сходную с формой сетки второй выемки 23 металлического корпуса 2, так, чтобы ее легко можно было поместить в соответствующие выемки.

В частности, сетка 3 содержит множество форм 30, которые соответствуют ячейкам 24' и которые соединены прямыми участками 31, которые соответствуют каналам 24".

Сетка 3 имеет постоянную толщину, которая немного меньше глубины второй выемки 23, и предпочтительно изготовлена из эластомера.

В поперечном сечении видно, что сетка 3 содержит первый слой, который помещен внутрь второй выемки 23 металлического корпуса 2 в контакте с ее дном, на первом слое расположен второй слой, форма которого является такой же, а ширина - немного меньше (см. Фиг.4).

Лицевая поверхность сетки 3, находящаяся в контакте с дном второй выемки 23, закрывает каналы третьей выемки 26, так, что образуется свободное пространство, которое на виде сверху представляет собой сетку-лабиринт.

В металлическом корпусе 2 выполнено множество вертикальных каналов 4, каждый из которых пересекает по центру соответствующую крестообразную зону 25, и отверстие канала расположено у дна первой выемки 21.

Направляющую втулку 5, изготовленную из износостойкого твердого материала, помещают посредством вдавливания или при помощи иных систем для подгонки внутрь каждого вертикального канала 4. Втулка снабжена головкой 50, диаметр которой больше диаметра остальной части и которая выступает по отношению к дну первой выемки 21, при этом верхняя часть головки обычно расположена на одной линии (на одном уровне) с верхним краем металлического корпуса 2.

В частности, выступающая головка 50 содержит вырезанный круговой канал 51, проходящий по ее боковой поверхности.

Внутренняя полость 52 каждой из направляющих втулок 5 образует горловину клапана, которая установлена в вертикальном канале 4 во взаимосвязи с внешним пространством.

Необходимо отметить, что жесткие направляющие втулки 5 в альтернативном варианте могут быть выполнены в виде единой детали с металлическим корпусом 2, например, в форме дополнительных выступающих из крестообразной зоны 25 элементов.

Как показано на Фиг.4, каждый из вертикальных каналов 4 находится во взаимосвязи с системой горизонтальных разгрузочных каналов 9 (обозначены пунктирной линией на Фиг.1), которые выполнены в передней пластине 200 металлического корпуса 2 и отверстие которых находится с внешней стороны боковых стенок корпуса.

После того как направляющие втулки 5 и сетка 3 присоединены к металлическому корпусу 2, на него наносят слой мастики или подходящего адгезивного клея.

В частности, слой мастики наносят на дно первой выемки 21, на проходящую по периметру полоску 22, на участки боковых стенок каналов 24" и ячеек 24', которые не закрыты сеткой 3, на свободные поверхности сетки 3 и на боковую поверхность выступающих головок 50 направляющих втулок 5.

Таким образом, внутрь первой выемки 21 помещают жидкий полимер, обычно применяемый в данной области техники, который, после затвердевания, образует эластично деформируемую мембрану 6.

Таким образом, рельеф нижней поверхности эластичной мембраны 6 представляет собой сетку, которая герметично прикреплена внутри сетки 23 металлического корпуса 2.

Кроме того, там же расположены сквозные каналы, в каждый из которых помещена выступающая головка 50 соответствующей направляющей втулки 5, и она снабжена круговым ребром 60, которое соединяется с вырезанным каналом 51 и прочно присоединяет направляющую втулку 5 к мембране 6.

Во время формования на внешней активной поверхности 61 мембраны 6 образуется сетка идентичных перекрещивающихся каналов 62, при этом перекрещивающиеся каналы 62 служат для придания формы нижней части плитки (см. Фиг.1).

В частности, участки пересечения перекрещивающихся каналов 62 расположены поверх крестообразных зон 25 металлического корпуса 2 и идентифицируются по выступам 63, форма которых на виде сверху в общем случае представляет собой окружность.

Соответствующая направляющая втулка 5 расположена по центру каждого выступа 63, при этом вершина каждой втулки 5 находится на одном уровне (на одной линии) с верхней частью выступа 63.

Благодаря наличию мастики эластичная мембрана 6 прочно удерживается всеми частями металлического корпуса 2, сеткой 3 и направляющими втулками 5, на которые предварительно была нанесена мастика.

Необходимо отметить, что сетка 3 и эластичная мембрана 6 изготовлены из эластичных полимеров, обладающих в общем случае различными характеристиками эластичности. Предпочтительно, полимер, из которого изготовлена эластичная мембрана 6, является более эластичным, чем полимер, из которого изготовлена сетка 3, который, таким образом, является более жестким.

Цилиндрический поршень 7 установлен с возможностью скольжения в каждой направляющей втулке 5, при этом поршень 7 частично перекрывает горловину клапана 52, оставляя небольшую щель, которая взаимодействует с расположенным ниже вертикальным каналом 4.

Небольшая щель является такой, что через нее может проходить воздух, при этом она эффективно препятствует прохождению керамического порошка, который подвергают уплотнению при формовании плитки.

Отверстие может быть получено посредством применения цилиндрического поршня 7, диаметр которого немного меньше диаметра горловины клапана 52 направляющей втулки 5, что достигают, например, специальной калибровкой рабочих допусков.

Например, диаметр цилиндрического поршня 7 может быть меньше диаметра горловины клапана на примерно 0,2 мм.

Каждый из поршней 7 ограничен штоком 70, который скользит внутри вертикального канала 4, нижний конец которого связан с соответствующими приспособлениями для активирования, которые вызывают скольжение нижнего конца при каждом цикле прессования.

Приспособления для активирования содержат металлическую пластину 71, прикрепленную к нижнему концу штока 70 и помещенную с возможностью скольжения внутри цилиндрического гнезда 41, которое выполнено в средней пластине 201 металлического корпуса 2 ниже разгрузочного канала 9.

В частности, цилиндрическое гнездо 41 расположено коаксиально каналу 4 и его диаметр больше, чем ширина разгрузочного канала 9.

Уплотнительное кольцо 72 помещено между пластиной 71 и боковой стенкой цилиндрического гнезда 41, а препятствующее поступлению пыли кольцо 73 расположено между боковой стенкой цилиндрического гнезда 41 и штоком 70, при этом препятствующее поступлению пыли кольцо 73 установлено на краях разгрузочного канала 9.

Компрессионная пружина 74 расположена между препятствующим поступлению пыли кольцом 73 и пластиной 71, при этом пружина 74 удерживает поршень 7 в неактивном положении (положении покоя), показанном на Фиг.4.

В этом положении поршень 7 расположен на одной линии с верхней частью направляющей втулки 5, и, следовательно, с выступами 63 эластичной мембраны, при этом пластина 71 находится в нижнем конечном положении.

Как показано на Фиг.4, каждое из цилиндрических гнезд 41 открыто внутрь расположенного сзади канала 8, при этом канал 8 выполнен в задней пластине 202 металлического корпуса 2 и предназначен для доставки находящейся под давлением рабочей среды, обычно сжатого воздуха, которую подают при помощи обычного распределительного устройства (не показано).

Рабочая среда воздействует на поверхность пластины 71 по другую сторону от компрессионной пружины 74 так, что толкает шток 70 и вызывает полное выдвижение поршня по направлению к активной поверхности 61 эластичной мембраны 6.

В этом варианте выполнения канал 8 взаимно соединяет все цилиндрические гнезда 41 штампа 1 так, что активирование поршней 7 происходит одновременно, однако, можно соединить цилиндрические гнезда 41 с независимыми каналами, с тем, чтобы активировать различные поршни 7 на различных участках штампа 1 в соответствии с потребностью.

В показанном на Фиг.6 и 7 варианте выполнения штамп 1 связан с прессом 10 для формования керамической плитки с вводимым пуансоном.

В частности, штамп 1 предназначен для формования нижней поверхности плитки и расположен сверху штампа 11 обычного типа, который предназначен для формования лицевой поверхности плитки.

Очевидно, что изобретение хорошо подходит для других типов прессов, например, для подвижного матричного пресса. Кроме того, расположение штампов 1, 11 может отличаться от показанного, также как могут быть другими их форма и функция. В частности, с незначительными модификациями штамп 1 может быть применен для формования лицевой поверхности плитки.

До установки штампов в пресс 10 свободное пространство, образованное каналами 26, покрытыми сеткой 3, заполняют несжимаемой жидкостью, обычно находящимся под давлением гидравлическим маслом, а затем герметизируют.

Масло вводят по специальным каналам, например, по тем, которые на Фиг.1 показаны пунктиром и обозначены цифрой 13.

Введение находящегося под давлением масла приводит к соответствующей эластичной деформации сетки 3 и эластичной мембраны 6 (см. Фиг.5). В частности, у ячеек 24' и каналов 24" (см. Фиг.2) сетка 3 отходит от дна и выгибается, в результате чего мембрана 6 также приподнимается.

Однако мембрана 6 удерживается проходящей по периметру полоской 22 металлического корпуса 2, у вершин крестообразных зон 25, а также у всех других зон, на которые был нанесен клей. Так что мембрана существенным образом выгибается только возле ячеек 24', что приводит к образованию в целом бугристой поверхности.

Таким образом, штамп 1 действует как изостатический штамп, позволяющий получить равномерную плотность керамического материала подвергаемой уплотнению плитки.

В то же время присутствие сетки 3 позволяет предотвратить проявление хорошо известного «эффекта прозрачности», при котором структура основания плитки проявляется на ее лицевой поверхности.

Во время этой стадии рабочую среду, циркулирующую по каналу 8, спускают, так что компрессионная пружина 74 удерживает поршни 7 в неактивном положении, при этом их вершины находятся в одной плоскости с активной поверхностью 61 эластичной мембраны 6.

Воздух, оставшийся в формовочной полости 12, может свободно выходить через узкие щели между поршнями 7 и горловинами клапанов 52 соответствующих направляющих втулок 5. Затем воздух проходит по вертикальным каналам 4 и выходит наружу, пересекая горизонтальные разгрузочные каналы 9 (см. Фиг.8).

Таким образом, однонаправленный поток воздуха от центра к периферии формовочной полости 12 не создается, тем самым предотвращается нежелательное перераспределение керамических порошков, помещенных в формовочную полость 12.

Несмотря на малые размеры щелей, воздух может увлекать с собой некоторое количество частиц керамического материала. Однако это не создает неудобств, так как частицы также удаляют снаружи, кроме того, абразивное воздействие, которое они могут оказывать, в основном сосредоточено по краям направляющих втулок 5, которые трудно повредить, так как они изготовлены из особенно устойчивых к истиранию материалов.

По окончании уплотнения, после того как плитку извлекли и удалили, находящуюся под давлением жидкость направляют в канал 8, с тем, чтобы пластины 71 совершили скольжение, вызывая сжатие пружин 74 в направлении препятствующего попаданию пыли кольца 73.

Таким образом, поршни 7 выходят из соответствующих направляющих втулок 5, что приводит к увеличению проходного отверстия горловины клапана 52, что позволяет извлекать и удалять частицы керамического материала, которые могли застрять между поршнем 7 и внутренней стенкой соответствующей направляющей втулки 5 (см. Фиг.7).

После этого находящуюся под давлением в канале 8 рабочую жидкость незамедлительно спускают с тем, чтобы поршни 7 могли вернуться в нормальное положение, в котором на них оказывают давление компрессионные пружины 74, для выполнения нового цикла уплотнения.

Необходимо отметить, что упомянутые выше компрессионные пружины 74 могут быть заменены дополнительной гидравлической цепью, которая подает находящуюся под давлением жидкость к цилиндрическим гнездам 41, при этом жидкость оказывает воздействие на пластины 71 со стороны, противоположной той, с которой жидкость поступает из канала 8.

В этом случае при выдвижении поршней 7 дополнительная цепь остается в рабочем (наполненном) состоянии и ее приводят в действие для возврата поршней 7 в начальное положение.

На Фиг.8 и 9 показан вариант выполнения изобретения, в котором выполнено усовершенствование удаления частиц керамического материала, застрявшего между поршнями 7 и соответствующими направляющими втулками 5.

В этом варианте во внутренней полости каждой направляющей втулки 5 расположен канал 53 с более большим диаметром, который находится ниже горловины клапана 52.

Кроме того, каждый из штоков 70 снабжен скребком 75, который представляет собой в общем случае кольцевой цилиндр, расположенный коаксиально ниже поршня 7 и отделенный от него круговым каналом.

Диаметр скребка 75 немного больше диаметра поршня 7, однако, в любом случае, он должен входить в горловину клапана 52, образованную горловиной направляющей втулки 5.

Например, диаметр скребка может быть меньше диаметра горловины клапана 52 на примерно 0,12 мм.

Когда поршень 7 находится в неактивном положении, в котором он занимает горловину клапана, скребок 75 расположен внутри увеличенного канала 53 направляющей втулки 5 так, чтобы мог проходить воздух, поступающий из формовочной полости.

Когда шток 70 совершает скольжение, чтобы побудить поршень 7 выйти из направляющей втулки 5, скребок 75 проходит внутри горловины клапана 52 и, оказывая механическое воздействие, увлекает с собой застрявшие частицы керамического материала и выбрасывает их наружу.

На Фиг.10 и 11 показан первый альтернативный вариант выполнения изобретения, который отличается от описанного ранее тем, что штамп 1 не содержит противодействующую проявлению эффекта прозрачности сетку 3.

В этом случае первая выемка 21 ограничена каналом 27, который проходит вдоль краев металлического корпуса 2 и отделяет выемку от проходящей по периметру полоски 22.

Дно первой выемки 21 является желобчатым за счет наличия множества полостей 28, которые отстоят друг от друга и не взаимодействуют друг с другом.

Полости 28 все имеют одинаковую глубину и на виде сверху имеют форму прямоугольников со скругленными углами.

Отверстие соответствующего вертикального канала 4 расположено у дна каждой полости 28, при этом вертикальный канал 4 в целом расположен посередине полости 28.

Желобчатые полости 28 в общем случае, но не обязательно, расположены рядами, параллельно боковым краям металлического корпуса 2 и в каждом ряду они сориентированы так, чтобы располагаться взаимно перпендикулярно.

Ширина каждой из полостей 28 меньше диаметра выступающей головки 50 направляющей втулки 5, установленной в соответствующем вертикальном канале 4, так что выступающая головка 50 покоится непосредственно на дне первой выемки 21.

Слой мастики или клея распределяют на проходящей по периметру полоске металлического корпуса 2, внутри канала 27, внутри полостей 28 и на выступающих головках 50 направляющих втулок 5.

Затем внутрь первой выемки 21 помещают жидкий полимер, получая эластично деформируемую мембрану 6'.

Таким образом, задняя поверхность мембраны 6' содержит некоторое количество выступов, которые герметично прикреплены и прочно удерживаются внутри соответствующей желобчатой полости 28.

Кроме того, в центре каждого выступа выполнено сквозное отверстие, в которое помещена выступающая головка 50 направляющей втулки 5 и которое снабжено ребром 60' для присоединения к вырезанному каналу 51 для прочного прикрепления направляющей втулки 5 к эластичной мембране 6'.

За исключением вышеописанного штамп 1 по данному изобретению является таким же, как штамп описанного ранее варианта выполнения, и выполняет ту же функцию.

На Фиг.12 и 13 показан второй альтернативный вариант выполнения изобретения, в котором штамп 1 также не содержит противодействующую проявлению эффекта прозрачности сетку 3.

В этом случае так же первая выемка 21 ограничена каналом 27, который проходит вдоль краев металлического корпуса 2 и отделяет ее от проходящей по периметру полоски 22.

Круговые каналы 29 выполнены в дне первой выемки 21, каждый из которых ограничивает круговую зону 290, по центру которой расположено отверстие соответствующего вертикального канала 4.

Направляющая втулка 5" помещена внутрь каждого вертикального канала 4 немного иначе, чем это описано в отношении направляющих втулок, раскрытых выше (см. Фиг.13).

В частности, направляющая втулка 5" имеет в целом постоянный диаметр и помещена в более широкую часть 42 вертикального канала 4, при этом ее задний конец покоится на промежуточном уступе.

Уступ расположен на некотором расстоянии от дна первой выемки 21, таком, что участок 50" направляющей втулки 5" выступает наружу, что открывает вырезанный круговой канал 51".

Слой мастики или клея наносят на проходящую по периметру полоску 22 металлического корпуса 2, внутри канала 27 и круговых каналов 29, на верхнюю часть всех круговых зон 290 и на выступающий участок 50" направляющих втулок 5".

Затем помещают жидкий полимер так, чтобы образовалась эластичная мембрана 6", нижняя поверхность которой содержит круговые ребра, которые герметично соединены и прочно удерживаются внутри соответствующего кругового канала 29.

Кроме того, эластичная мембрана 6" прочно удерживается круговыми зонами 290, где расположено сквозное отверстие и ребро 60", которое соединено с выступающим участком 50" и, соответственно, с круговым каналом 51" направляющей втулки 5".

За исключением указанных особенностей штамп 1 второго альтернативного варианта выполнения является таким же, как штамп 1, описанный ранее, и выполняет ту же функцию.

На Фиг.14-18 показан третий альтернативный вариант выполнения изобретения, в котором изостатический штамп 1 связан с отсасывающим устройством (не показано) посредством трубки 14 для отсасывания.

Трубка 14 для отсасывания связана с разгрузочными каналами 9, выполненными в передней пластине 200 металлического корпуса, и указанная трубка взаимодействует с горловиной клапана 52.

В частности, как показано на Фиг.17, разгрузочные каналы 9 расположены параллельно друг другу, и каждый из них находится во взаимодействии с целым рядом вертикальных каналов 4.

Первый конец каждого из разгрузочных каналов 9 имеет отверстие внутри поперечного канала 90, также выполненного в передней платине 200 металлического корпуса 2, что обеспечивает взаимосвязь разгрузочных каналов 9.

Вторые концы разгрузочных каналов 9 взаимодействуют с соответствующим расположенным ниже каналом 91, который выполнен в средней пластине 201 металлического корпуса 2 и отверстие которого расположено на ее внешней стороне (см. Фиг.16 и 18).

Корпус 92 прикреплен к внешней стороне, при этом он содержит один отсасывающий коллектор 93, который герметично закрыт и внутри которого каналы 91 оканчиваются. Отсасывающий коллектор 93 взаимодействует непосредственно с трубкой 14 для отсасывания.

Как показано на Фиг.18, в средней пластине 201 металлического корпуса 2 выполнен дополнительный канал 94.

Дополнительный канал 94 расположен параллельно разгрузочным каналам 9 и размещен посередине между двумя такими каналами с тем, чтобы передняя пластина 200 его закрывала.

Конец дополнительного канала 94, расположенный около канала 91, взаимодействует с вертикальным каналом 95, открывающимся в содержащий изгиб канал 96, выполненный в задней пластине 202 металлического корпуса 2 (см. также Фиг.19).

Содержащий изгиб канал 96 оканчивается на внешней стороне металлического корпуса 2, где он соединен с входным каналом 97, который присоединен к обычному нагнетающему сжатый воздух устройству (не показано).

Тот конец дополнительного канала 94, который расположен не у вертикального канала 95, связан с соединяющим каналом 90 разгрузочных каналов 9 так, что подаваемый нагнетающим устройством сжатый воздух достигает разгрузочных каналов 9.

Нагнетающее устройство обычно неактивно во время стадии прессования, при этом воздух, находящийся в формовочной полости, может свободно выходить из разгрузочных каналов 9 и выходить наружу через коллектор 93 и трубку 14 для отсасывания.

Во время выполнения этих стадий отсасывающее устройство может находиться в рабочем режиме, чтобы облегчить дегазацию формовочной полости, однако такая работа допустима, если отсасывание не вызывает избыточного захвата керамических частиц, иначе дегазация может вызвать блокирование щелей между горловиной клапана 52 и поршнем 7.

После выполнения большого количества стадий прессования большое количество керамического порошкообразного материала, поступающего из горловины клапана 52, может накапливаться в разгрузочных каналах 9.

Для очистки разгрузочных каналов 9 каждый раз после завершения выполнения штампом 1 установленное количества циклов прессования одновременно приводят в действие отсасывающее устройство и нагнетающее устройство.

Таким образом, сжатый воздух проходит в дополнительный канал 94 и через поперечный канал 90 проходит в разгрузочный канал 9, проталкивая керамический порошок по направлению к каналу 91, где, при помощи отсасывающего устройства, его засасывает в коллектор 93.

Необходимо отметить, что на Фиг.14 показаны канал 15 для нагнетания (впрыскивания) масла, требуемого для выполнения изостатического прессования, и канал 16 для введения сжатого воздуха для активирования штоков 70 поршней.

На Фиг.20 и 21 показан четвертый альтернативный вариант выполнения изобретения. В этом варианте выполнения штоки 70 прочно прикреплены к металлическому корпусу 2 при помощи снабженного резьбой рукава 76, так что поршни 7 всегда находятся внутри соответствующей втулки 5 в неактивном положении.

Работа изостатического штампа 1 является такой же, как работа штампа 1, описанного выше.

Однако, с тем, чтобы удалить керамический порошок, который может застревать внутри щелей между поршнями 7 и горловинами втулок 5, разгрузочные каналы 9 соединены с нагнетающим сжатый воздух устройством так же, как это описано применительно к предыдущему варианту выполнения изобретения.

Нагнетающее устройство активируют после каждого цикла прессования, так что сжатый воздух, поступающий в разгрузочные каналы 9, стремится выйти через горловины клапана 52 и выталкивает застрявший керамический порошок по направлению к формовочной полости.

Однако, для того, чтобы выполнять вышеуказанную функцию, нагнетающее устройство должно подавать воздух в разгрузочный канал 9 под давлением, большим, чем это требуется в третьем альтернативном варианте выполнения изобретения.

Очевидно, что специалист в данной области техники способен предложить многочисленные модификации или относящиеся к конкретному техническому применению изменения описанных изостатических штампов, не выходя за рамки идеи изобретения, как она ограничена приведенной ниже формулой изобретения.

Реферат

Изобретение относится к области строительства, а именно к устройствам для формования керамических плиток. Изобретение позволит повысить износостойкость штампа. Изостатический штамп для формования плитки содержит металлический корпус и эластично деформируемую мембрану, которая прочно прикреплена к металлическому корпусу во множестве отдельных заранее заданных зон прикрепления, так что между эластичной мембраной и металлическим корпусом образована герметичная промежуточная камера, которая предназначена для размещения в ней несжимаемой жидкости. Жесткие втулки погружены в эластичную мембрану, каждая из жестких втулок расположена в зоне прикрепления эластичной мембраны к металлическому корпусу и задает горловину клапана, которая входит в эластичную мембрану и взаимодействует с внешней средой посредством системы разгрузочных каналов, выполненных в металлическом корпусе. Каждая жесткая втулка содержит приспособление для закрывания, которое пропускает воздух, но, по крайней мере, частично препятствует прохождению керамического порошка. 22 з.п. ф-лы, 21 ил.

Комментарии