Частицы диоксида кремния, совместимые с соединением двухвалентного олова(ii) - RU2749786C2

Код документа: RU2749786C2

Чертежи

Описание

ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка является заявкой РСТ на международный патент и по настоящей заявке испрашивается приоритет по предварительной заявке на патент U.S. №62/509276, поданной 22 мая 2017 г., и по предварительной заявке на патент U.S. №62/435921, поданной 19 декабря 2016 г., раскрытия которых во всей их полноте включены в настоящее изобретение в качестве ссылки.

УРОВЕНЬ ТЕХНИКИ

Композиции, содержащие соединение олова(II), включая фторид олова(II), являются чрезвычайно эффективными терапевтическими средствами, использующимися в средствах для ухода за зубами и в других случаях конечного применения, обеспечивающими улучшенную защиту полости рта и уменьшение зубного налета, воспаления десен и чувствительности зубов. Однако эффективность соединения олова(II) в композиции для ухода за зубами может уменьшаться вследствие его взаимодействия с другими компонентами композиции, такими как кремнийоксидные материалы.

Поэтому желательно разработать кремнийоксидные материалы, обладающие улучшенной совместимостью с соединением олова(II), для улучшения общей эффективности соединения олова(II) в композиции для ухода за зубами. Соответственно, в основном это является задачей настоящего изобретения.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее краткое изложение предназначено для введения в упрощенной форме некоторых понятий, которые дополнительно описаны ниже в подробном описании изобретения. Настоящее краткое изложение не предназначено для установления необходимых или важных признаков заявленного объекта. Настоящее краткое изложение также не предназначено для наложения ограничений на объем заявленного объекта.

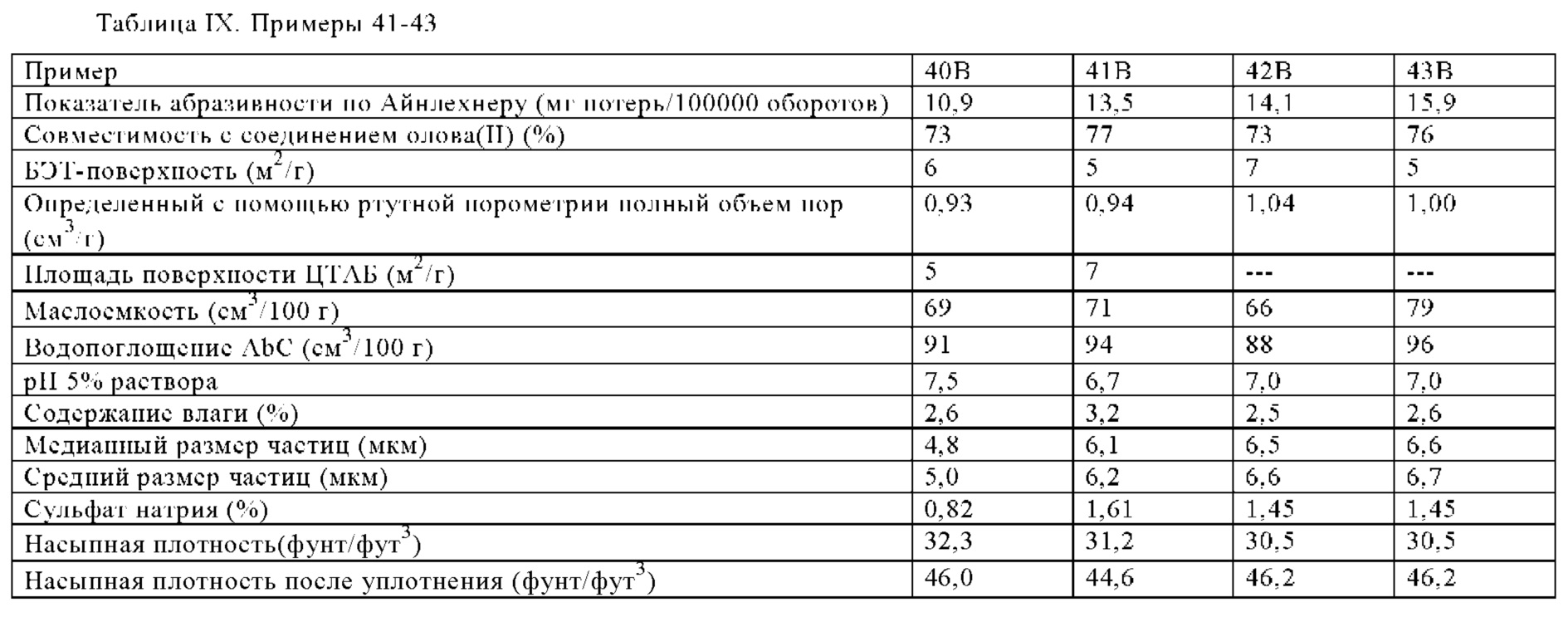

В настоящем изобретении раскрыты и описаны частицы диоксида кремния, обладающие улучшенной совместимостью с соединением олова(II). В соответствии с одним вариантом осуществления настоящего изобретения такие частицы диоксида кремния могут обладать (i) БЭТ-поверхностью (удельная поверхность, определяемая по методике Брунауэра-Эммета-Теллера по адсорбции азота), находящейся в диапазоне от примерно 0,1 до примерно 7 м2/г, (ii) насыпной плотностью после уплотнения, находящейся в диапазоне от примерно 0,561 (35) до примерно 0,881 г/см3 (55 фунт/фут3), (iii) показателем абразивности по Айнлехнеру, находящимся в диапазоне от примерно 8 до примерно 25 мг потерь/100000 оборотов, (iv) определенным с помощью ртутной порометрии полным объемом пор, находящимся в диапазоне от примерно 0,7 до примерно 1,2 см3/г, и (v) совместимостью с соединением олова(II), находящейся в диапазоне от примерно 70 до примерно 99%.

В настоящем изобретении также раскрыты и описаны способы получения частиц диоксида кремния, таких как совместимые с соединением олова(II) частицы диоксида кремния. Один такой способ пол учения частиц диоксида кремния может включать (a) характеризующейся (i) базовой насыпной плотностью после уплотнения, находящейся в диапазоне от примерно 0,400 (25) до примерно 0,801 г/см3 (50 фунт/фут3), (ii) базовым медианным размером частиц (d50), находящимся в диапазоне от примерно 1 до примерно 10 мкм, (iii) базовым размером частиц d95, находящимся в диапазоне от примерно 1 до примерно 20 мкм, и (iv) определенным с помощью ртутной порометрии базовым полным объемом пор, находящимся в диапазоне от примерно 0,8 до примерно 3 см3/г; (b) добавление к смеси силиката щелочного металла и неорганической кислоты при условиях уменьшения площади поверхности, где силикат щелочного металла добавляют к смеси при средней скорости добавления диоксида кремния, находящейся в диапазоне от примерно 0,2 до примерно 0,8 мас. %/мин, и/или при максимальной скорости добавления диоксида кремния, равной менее примерно 1,9 мас. %/мин; и (c) прекращение добавления к смеси силиката щелочного металла и продолжение добавления неорганической кислоты при средней скорости добавления, не более, чем на 75% превышающей среднюю скорость добавления неорганической кислоты на стадии (b), для обеспечения значения pH смеси, находящегося в диапазоне от примерно 5 до примерно 8,5; с получением обладающих уменьшенной площадью поверхности частиц диоксида кремния, характеризующихся (i) БЭТ -поверхностью, находящейся в диапазоне от примерно 0,1 до примерно 7 м2/г, (ii) насыпной плотностью после уплотнения, находящейся в диапазоне от примерно 0,560 (35) до примерно 0,881 г/см3 (55 фунт/фут3), (iii) показателем абразивности по Айнлехнеру, находящимся в диапазоне от примерно 8 до примерно 25 мг потерь/100000 оборотов, (iv) определенным с помощью ртутной порометрии полным объемом пор, находящимся в диапазоне от примерно 0,7 до примерно 1,2 см3/г, и (v) совместимостью с соединением олова(II), находящейся в диапазоне от примерно 70 до примерно 99%. Неожиданно оказалось, что полученные обладающие очень низкой площадью поверхности частицы диоксида кремния обладают многими характеристиками стандартных обладающих высокой очищающей способностью диоксидов кремния, таких как абразивный диоксид кремния для средств для ухода за зубами Zeodent® 109, а также совместимы с фторидом олова(II).

И предшествующее краткое изложение, и последующее подробное описание изобретения предоставляют примеры и являются лишь поясняющими. В соответствии с этим предшествующее краткое изложение и последующее подробное описание изобретения не следует считать ограничивающими. Кроме того, могут быть приведены признаки и варианты, дополнительные по отношению к приведенным в настоящем изобретении. Так, например, некоторые варианты осуществления могут относиться к различным комбинациям и субкомбинациям признаков, описанных в подробном описании изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

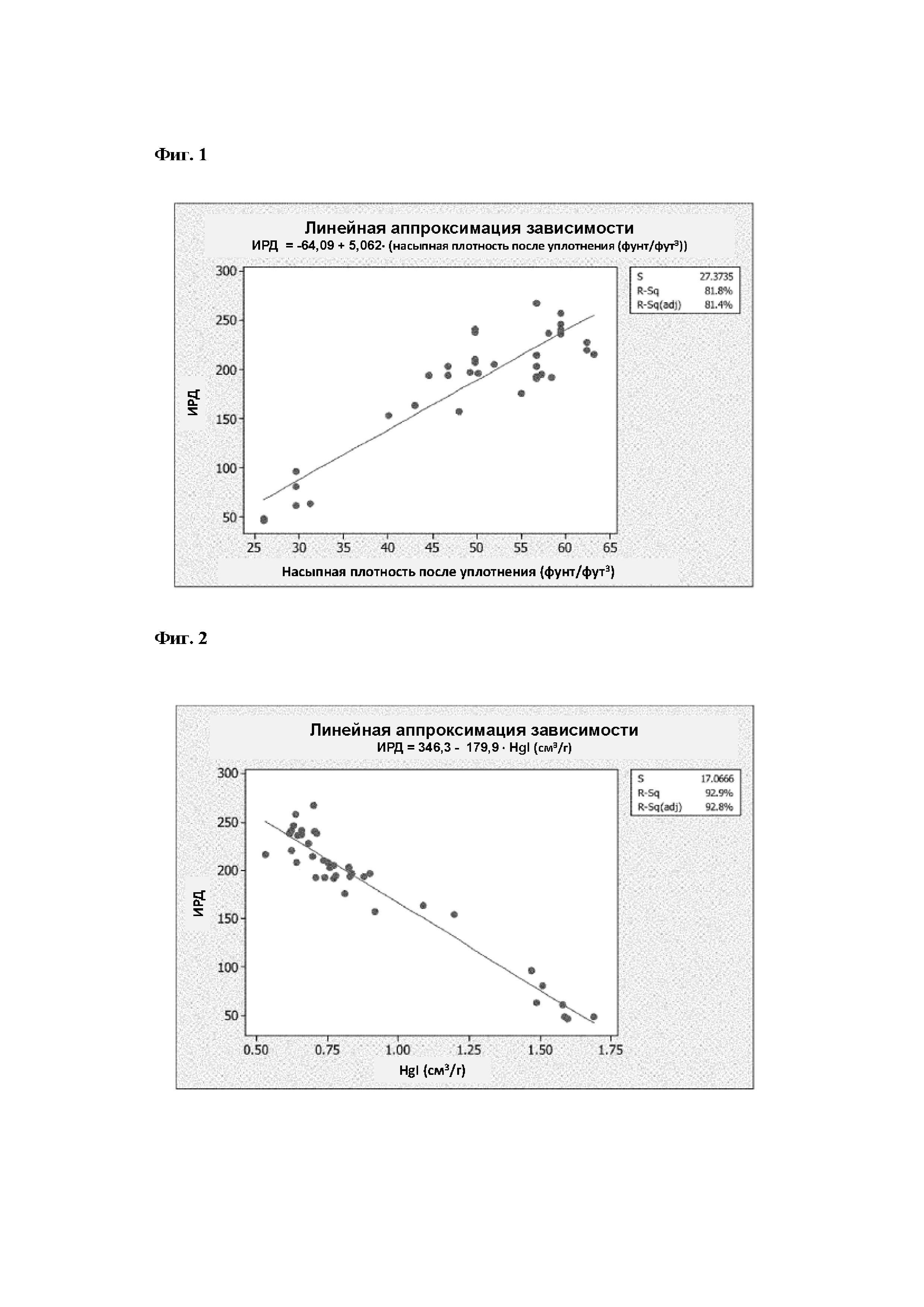

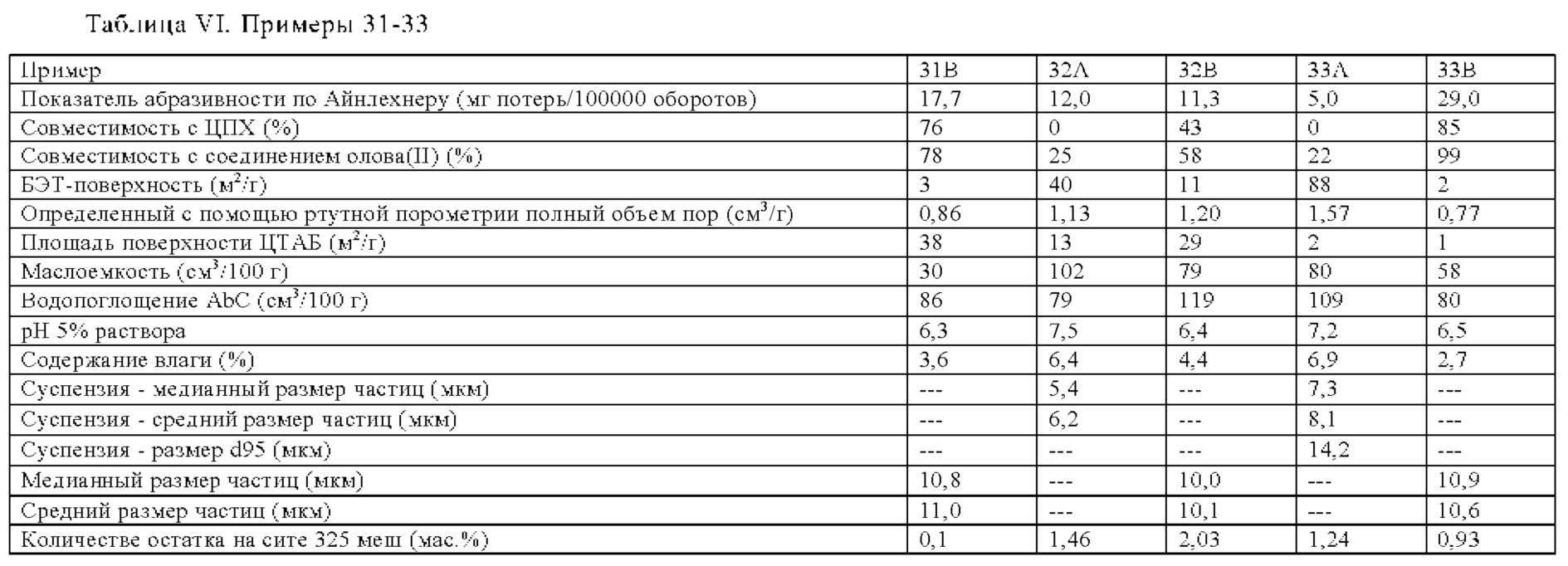

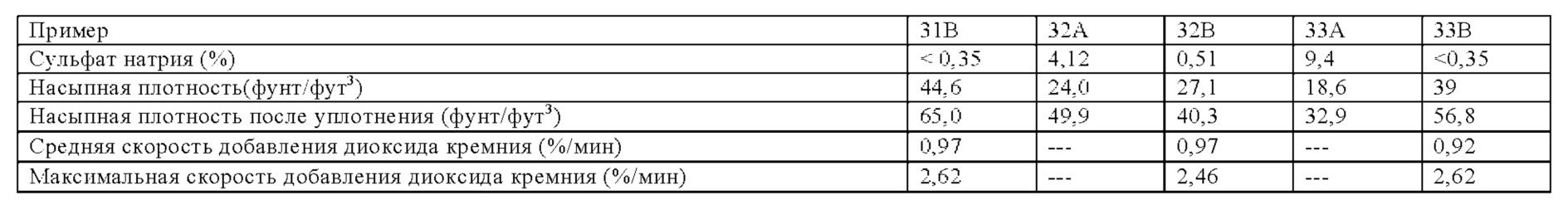

На фиг. 1 представлена зависимость степени истирания радиоактивного дентина (ИРД) средством для ухода за зубами от насыпной плотности после уплотнения обладающих уменьшенной площадью поверхности частиц диоксида кремния.

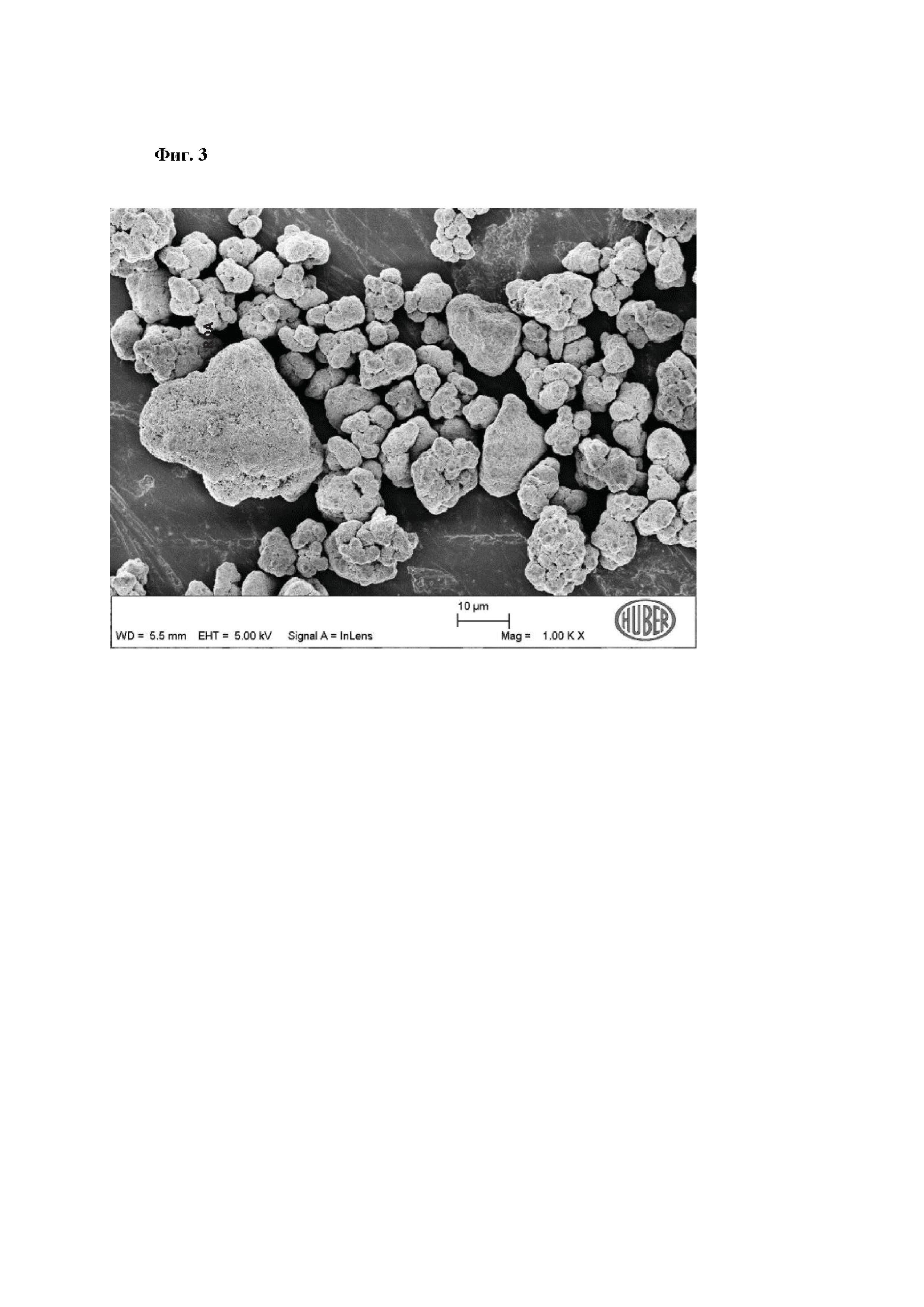

На фиг. 2 представлена зависимость значения ИРД дл я средства для ухода за зубами от определенного с помощью ртутной порометрии полного объема пор обладающих уменьшенной площадью поверхности частиц диоксида кремния.

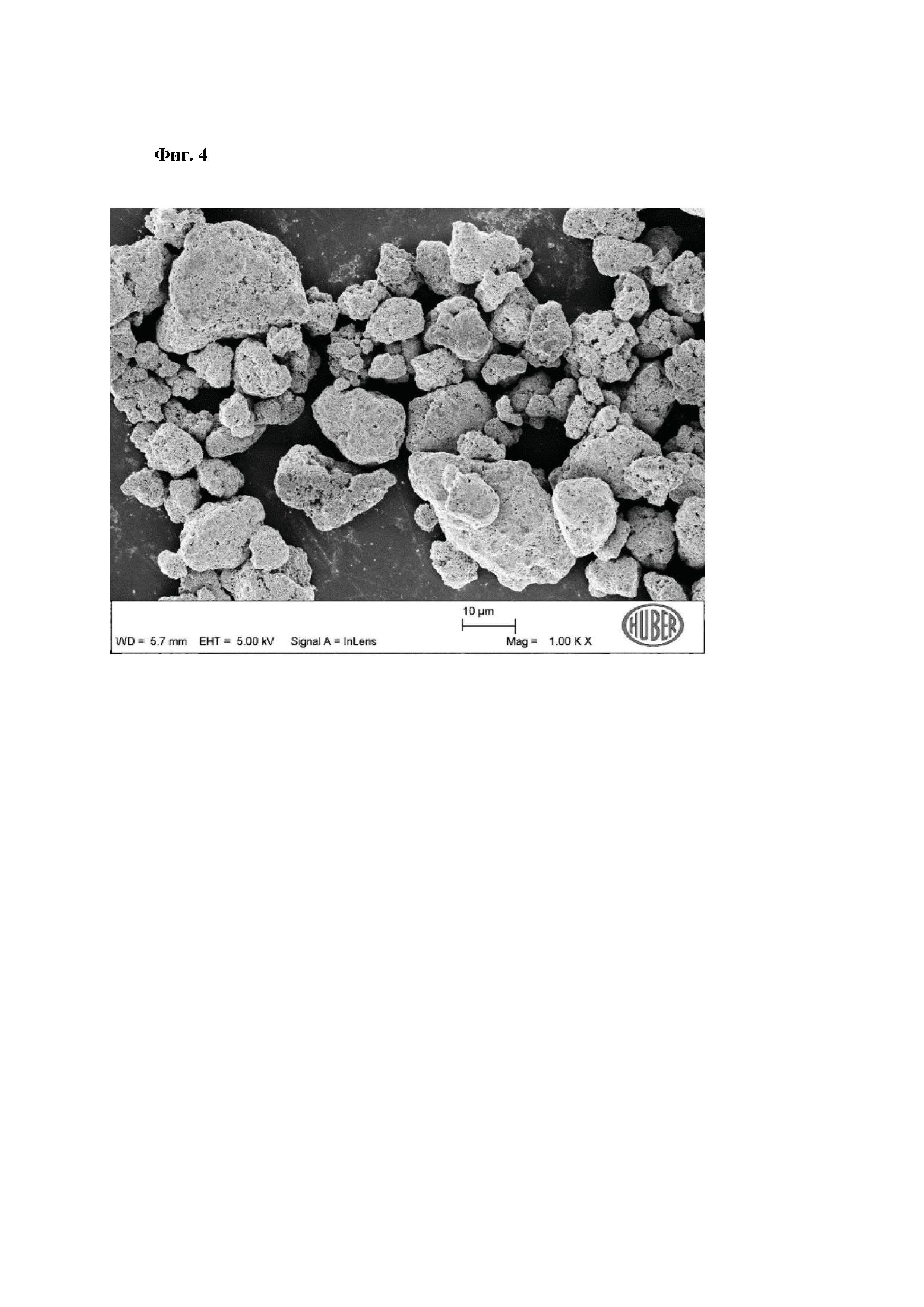

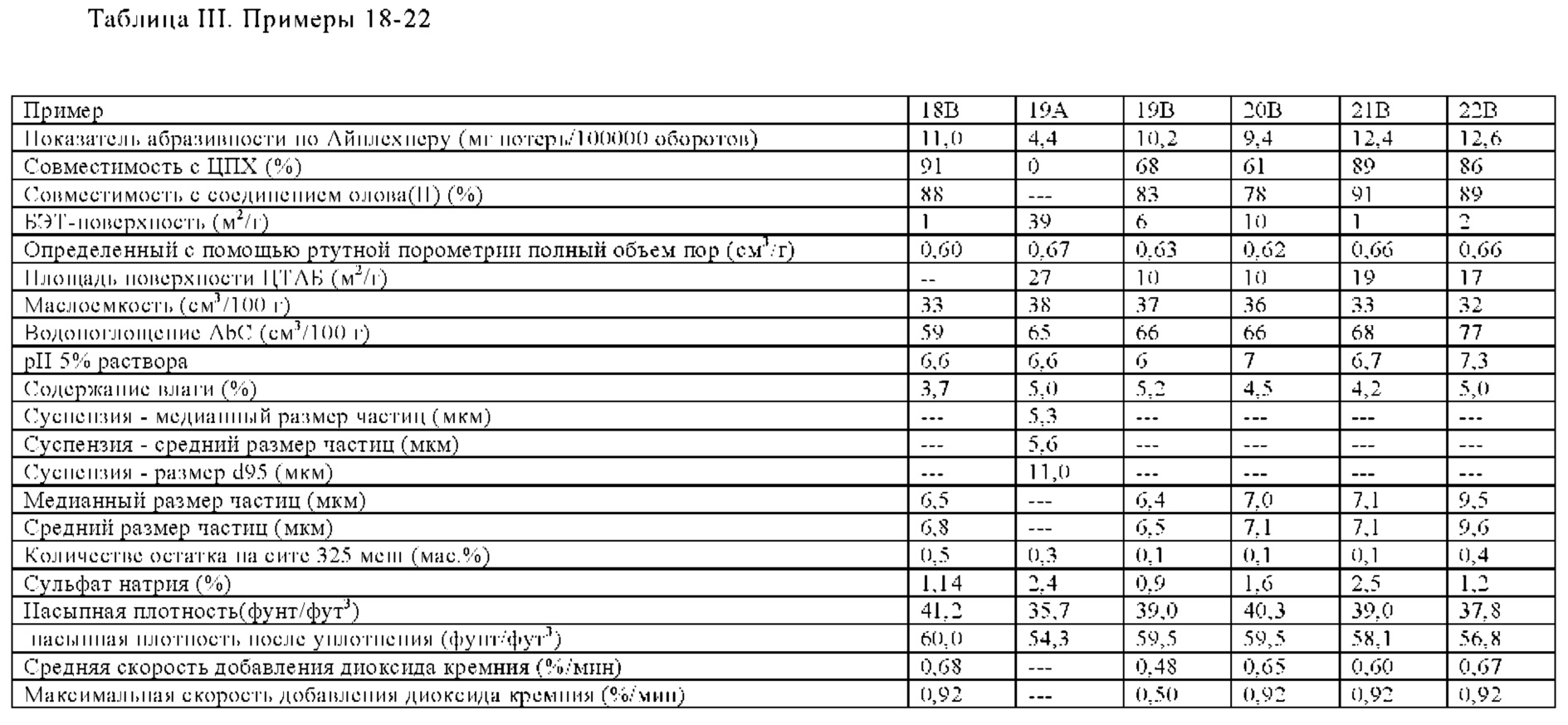

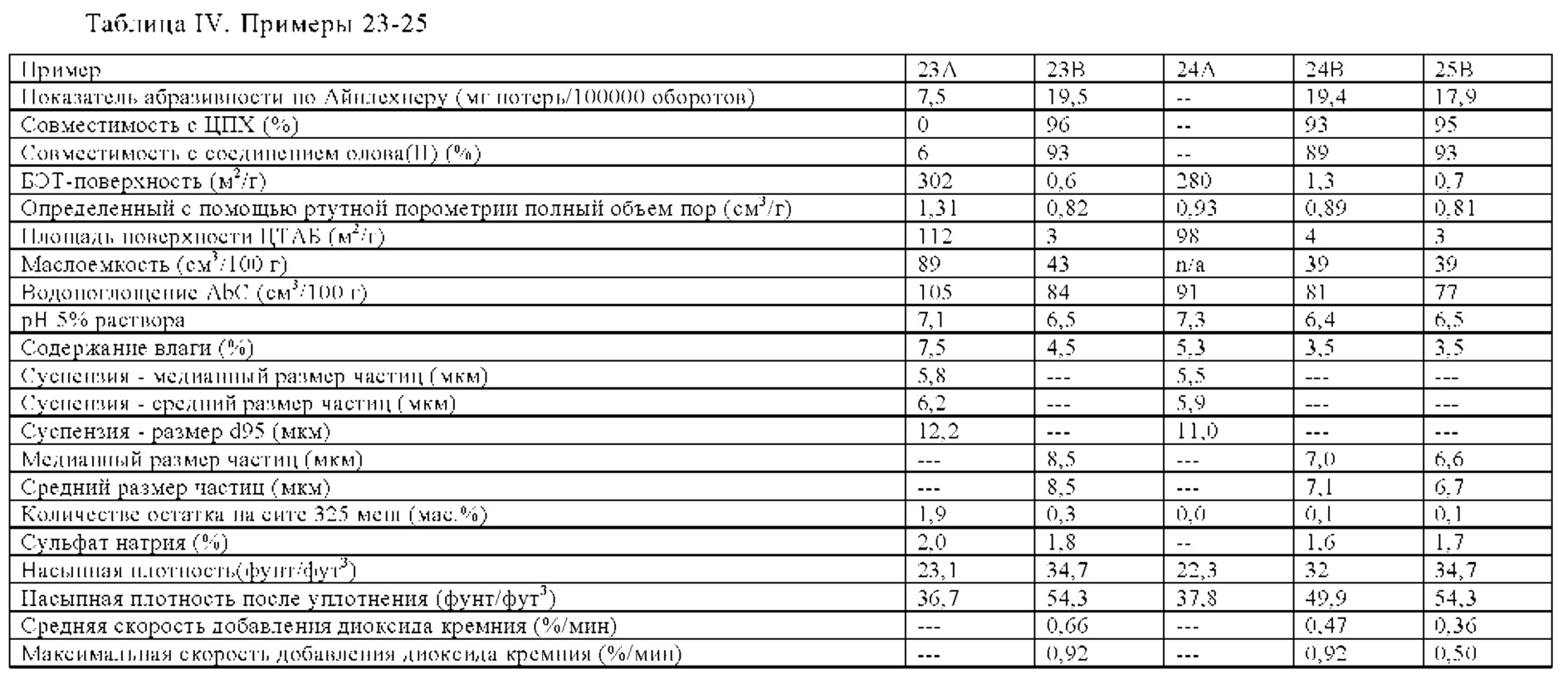

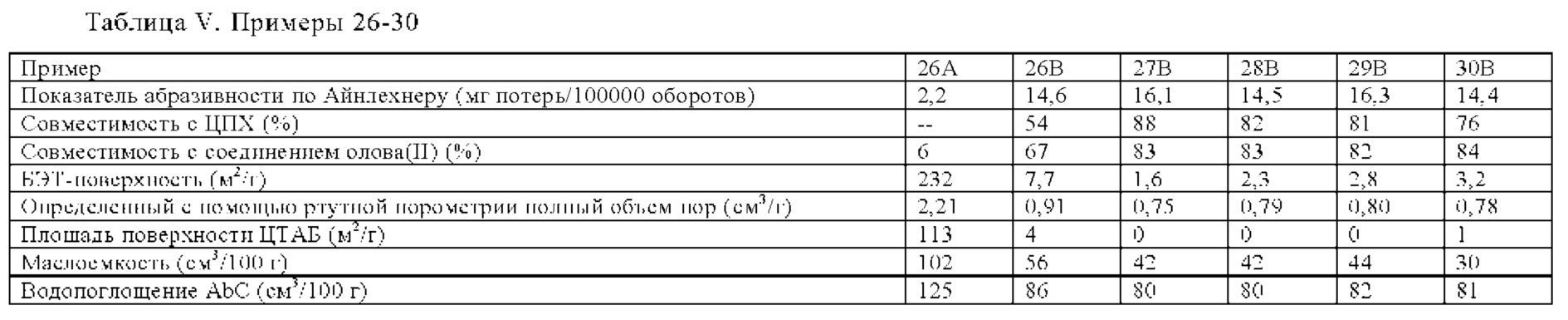

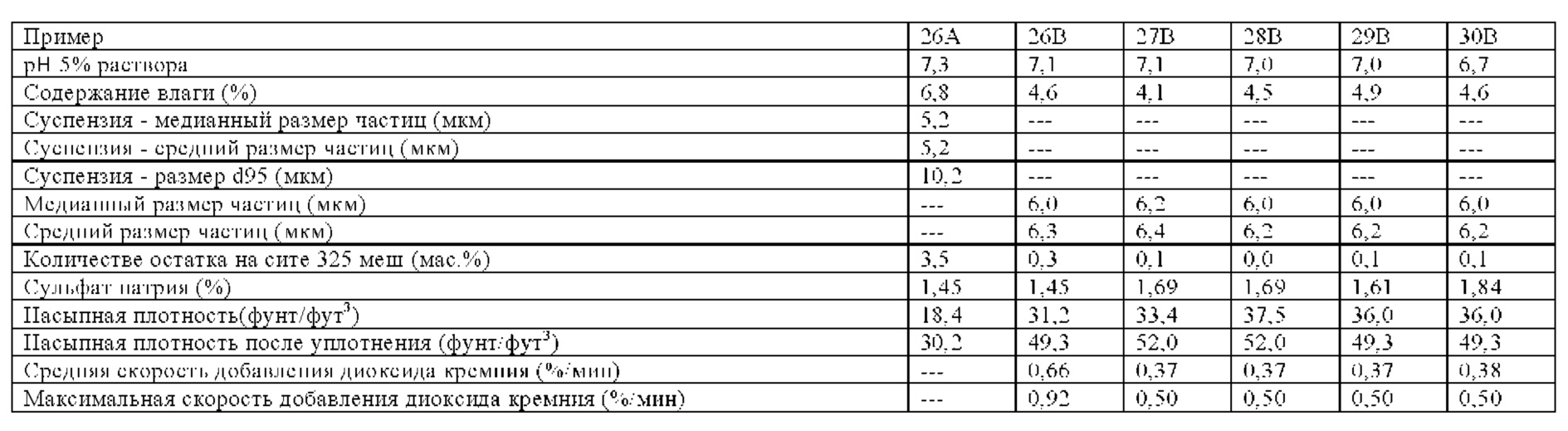

На фиг. 3 представлена полученная с помощью сканирующего электронного микроскопа микрофотография диоксида кремния примера 10.

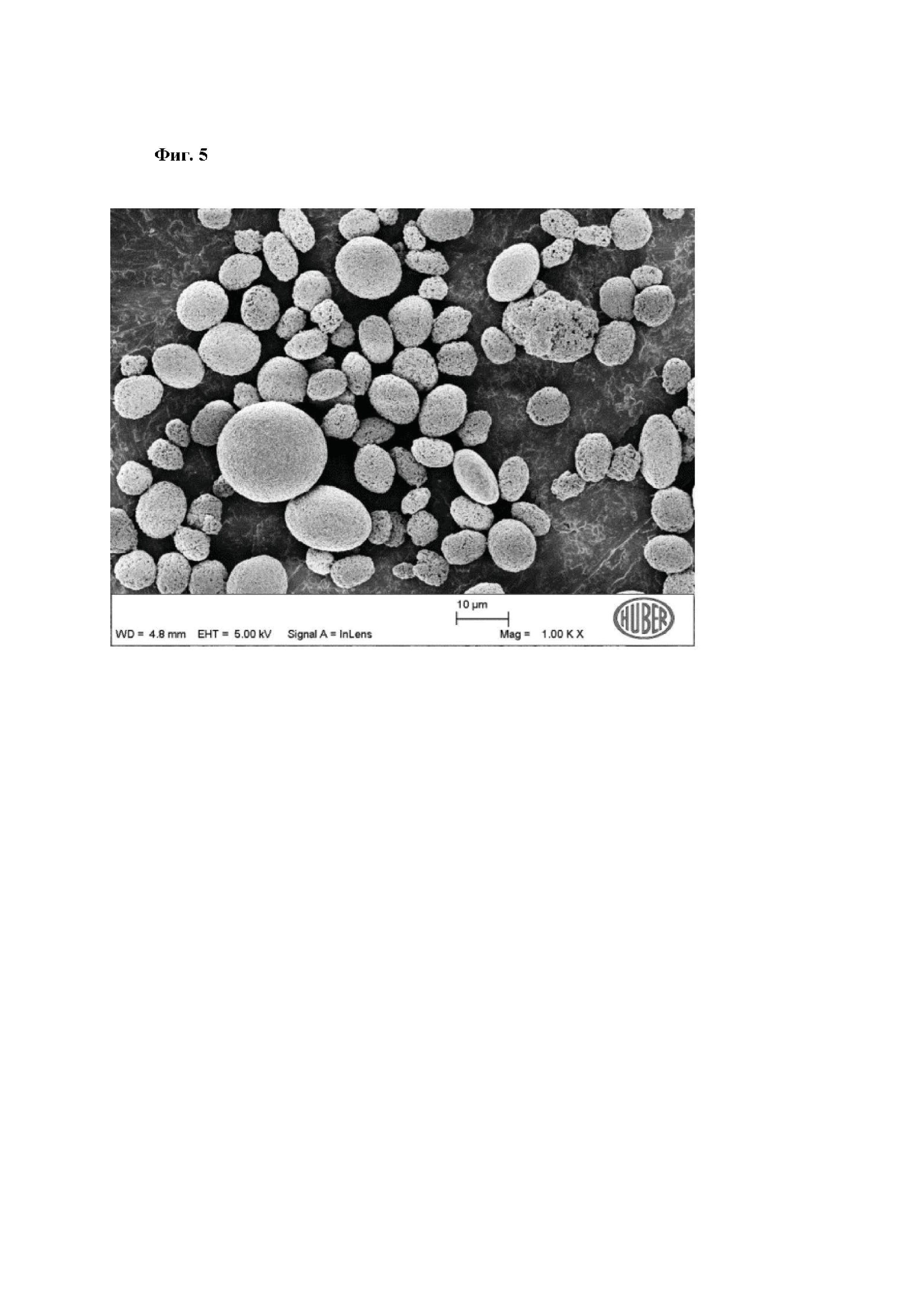

На фиг. 4 представлена полученная с помощью сканирующего электронного микроскопа микрофотография диоксида кремния примера 15.

На фиг. 5 представлена полученная с помощью сканирующего электронного микроскопа микрофотография диоксида кремния примера 19В.

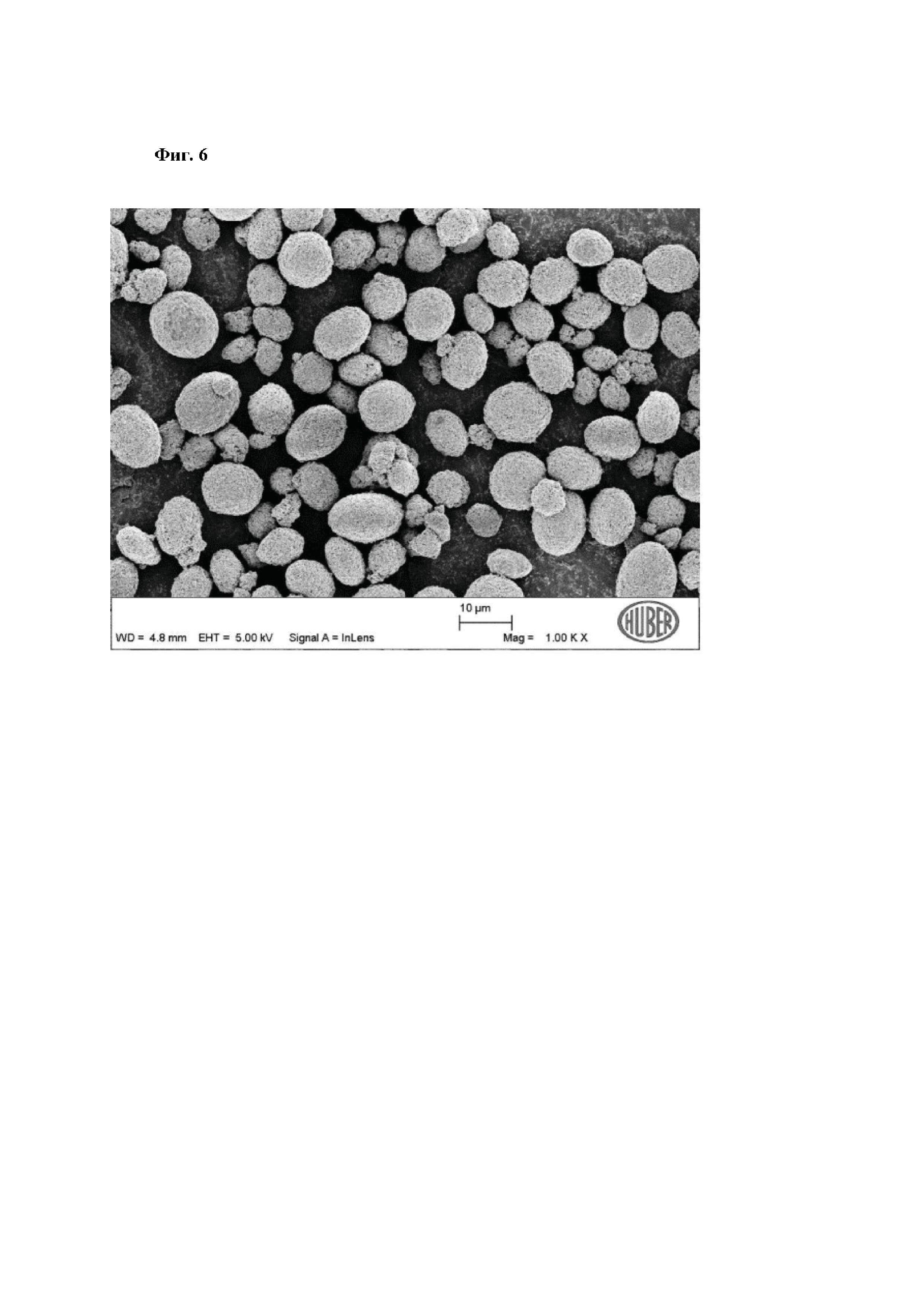

На фиг. 6 представлена полученная с помощью сканирующего электронного микроскопа микрофотография диоксида кремния примера 22В.

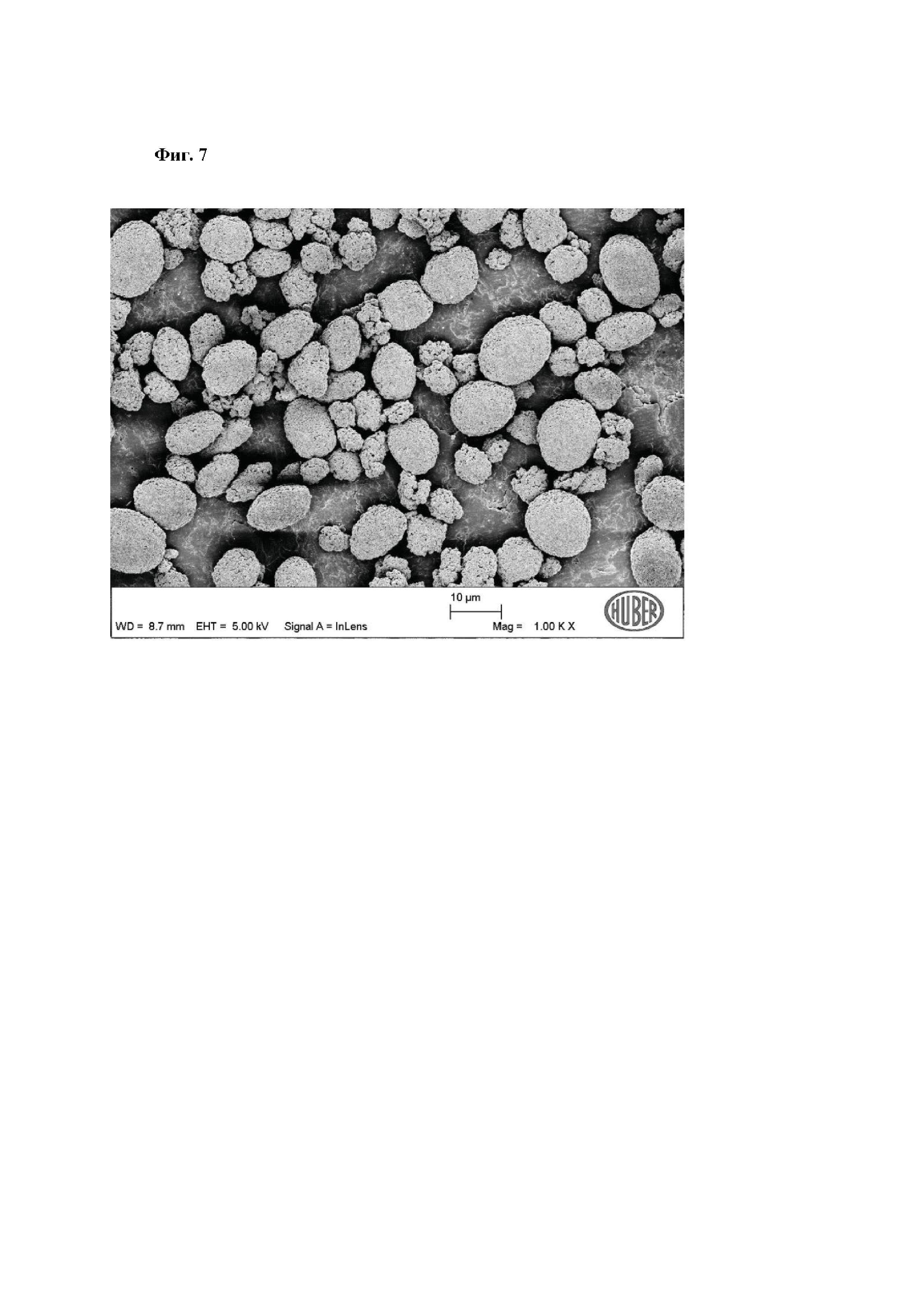

На фиг. 7 представлена полученная с помощью сканирующего электронного микроскопа микрофотография диоксида кремния примера 25В.

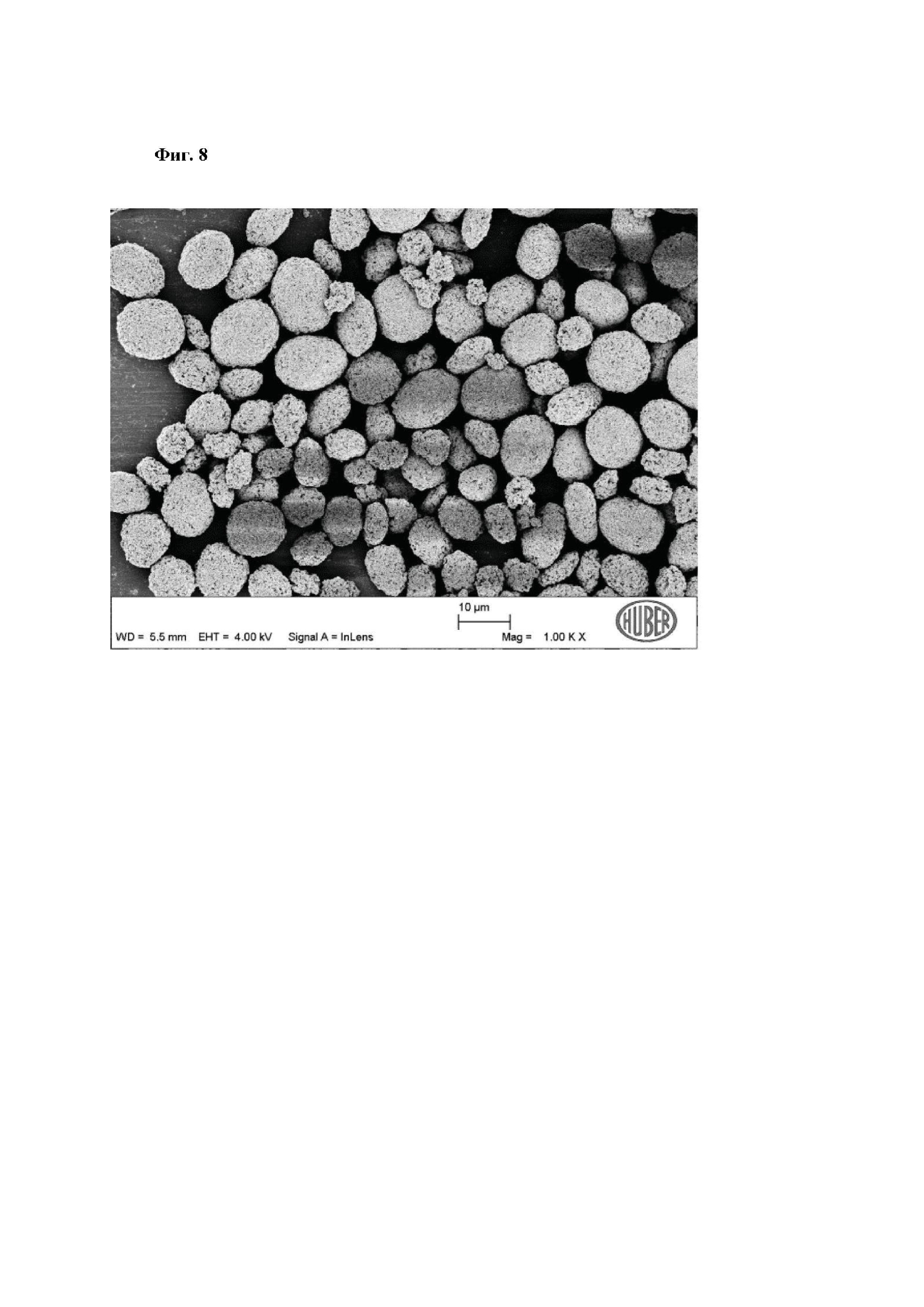

На фиг. 8 представлена полученная с помощью сканирующего электронного микроскопа микрофотография диоксида кремния примера 28В.

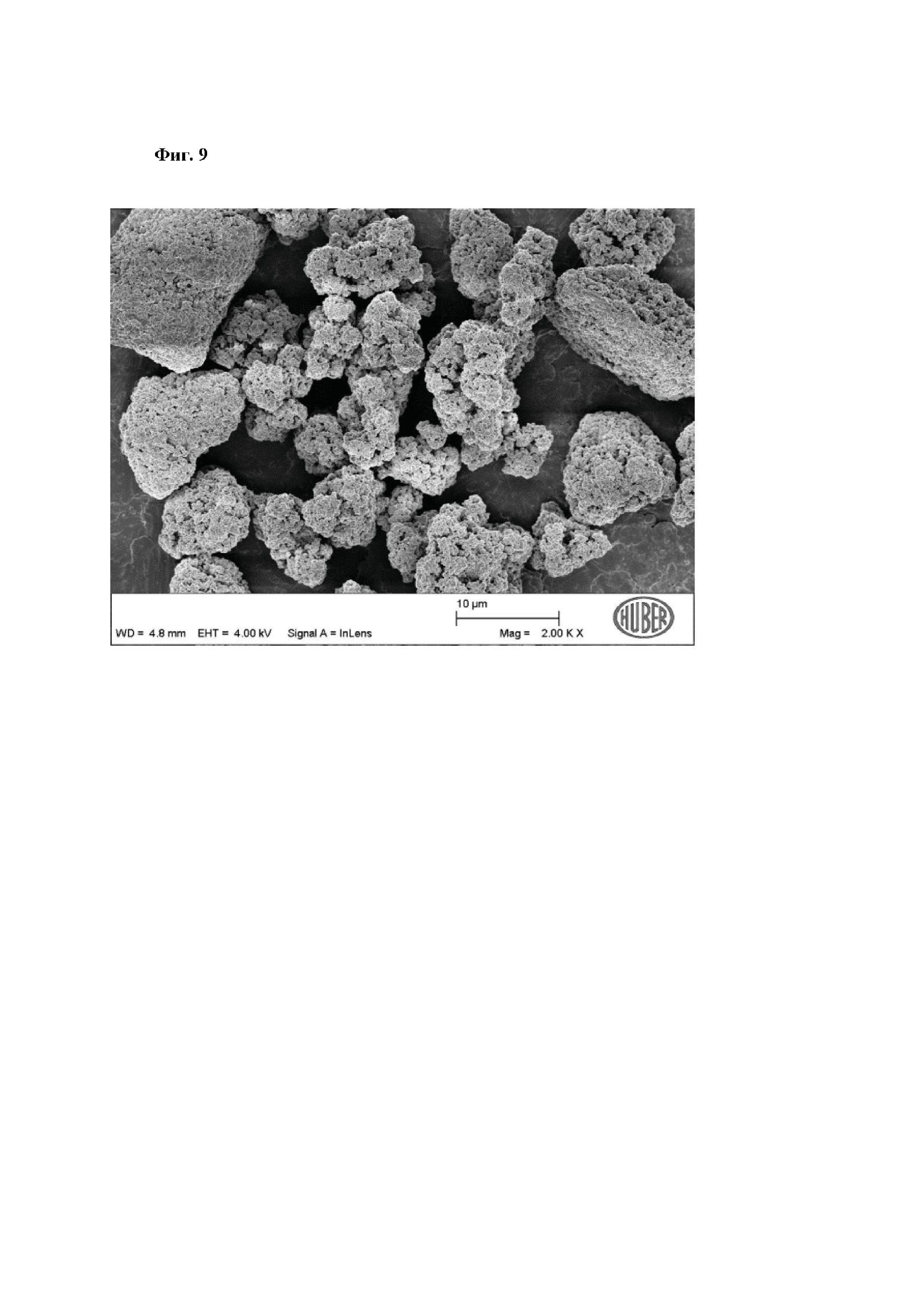

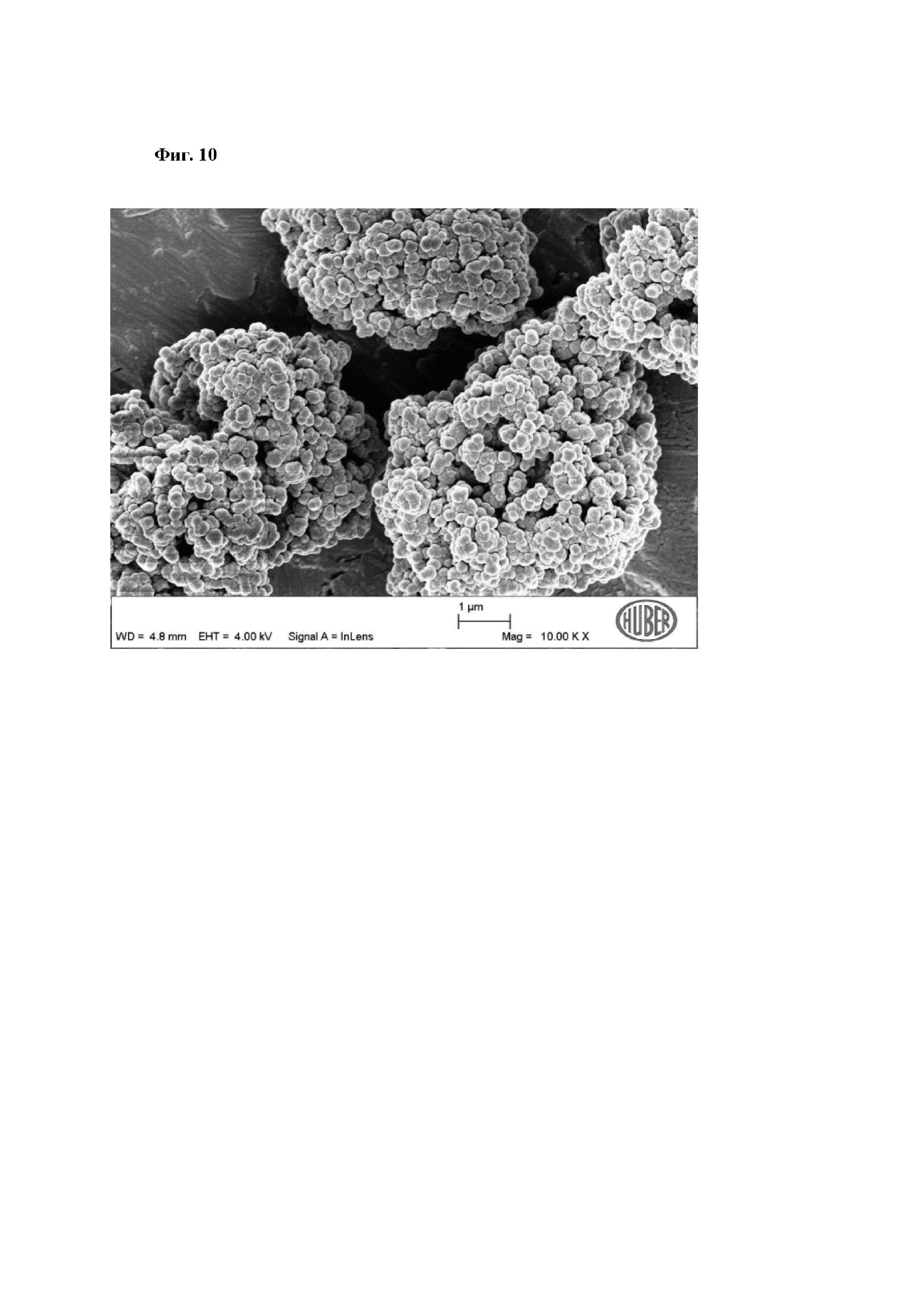

На фиг. 9-10 представлены полученные с помощью сканирующего электронного микроскопа микрофотографии диоксида кремния примера 34В.

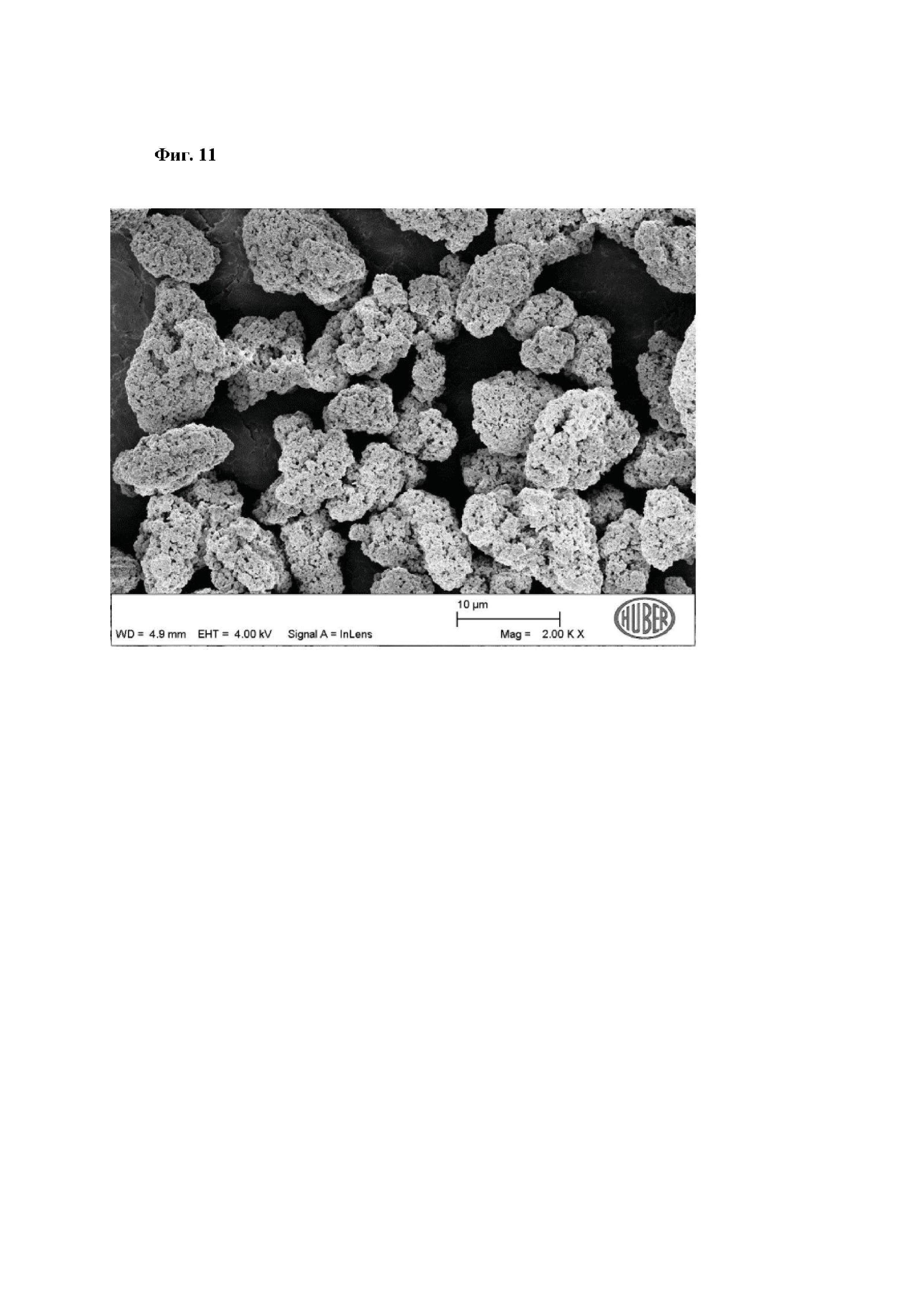

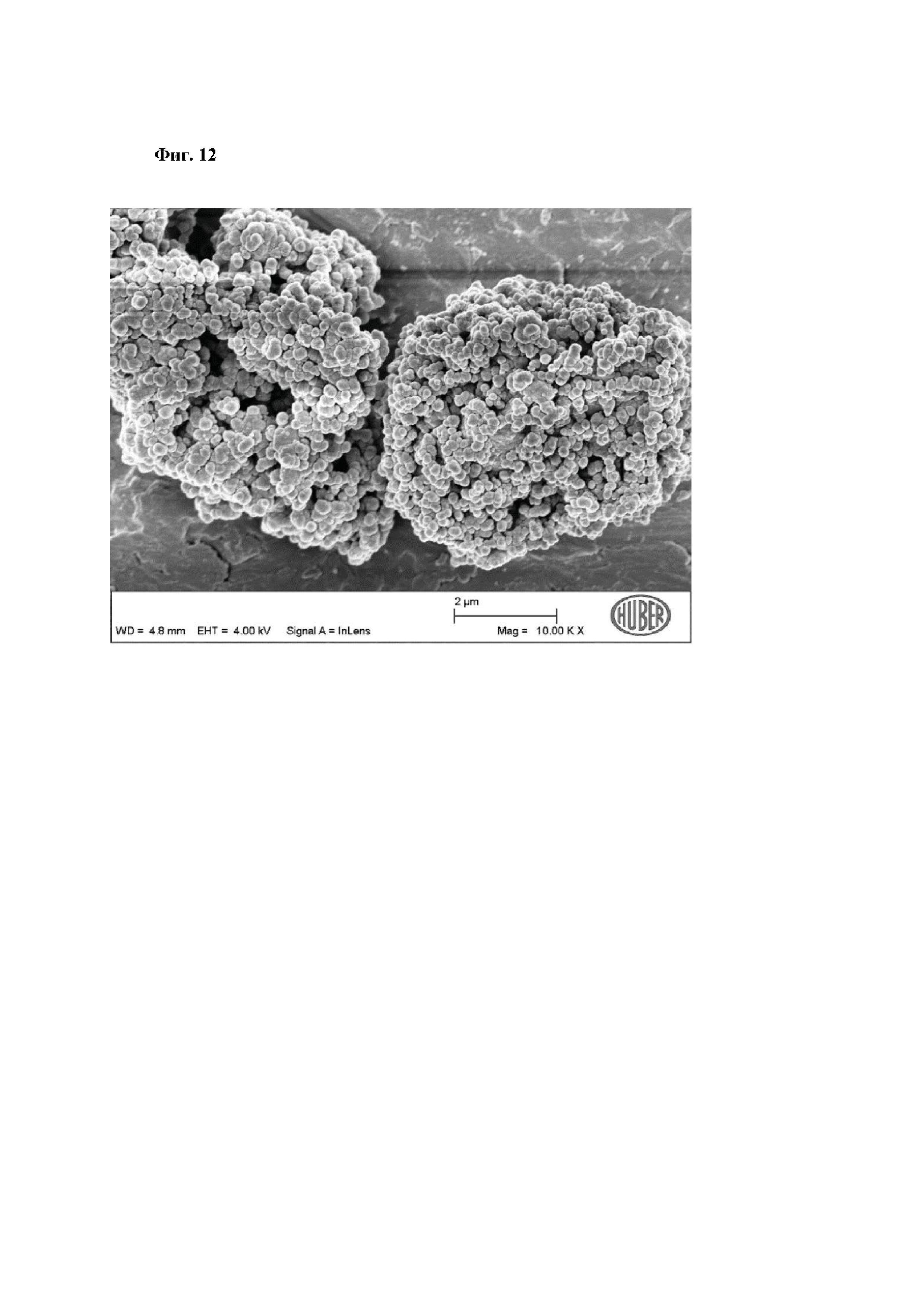

На фиг. 11-12 представлены полученные с помощью сканирующего электронного микроскопа микрофотографии диоксида кремния примера 35В.

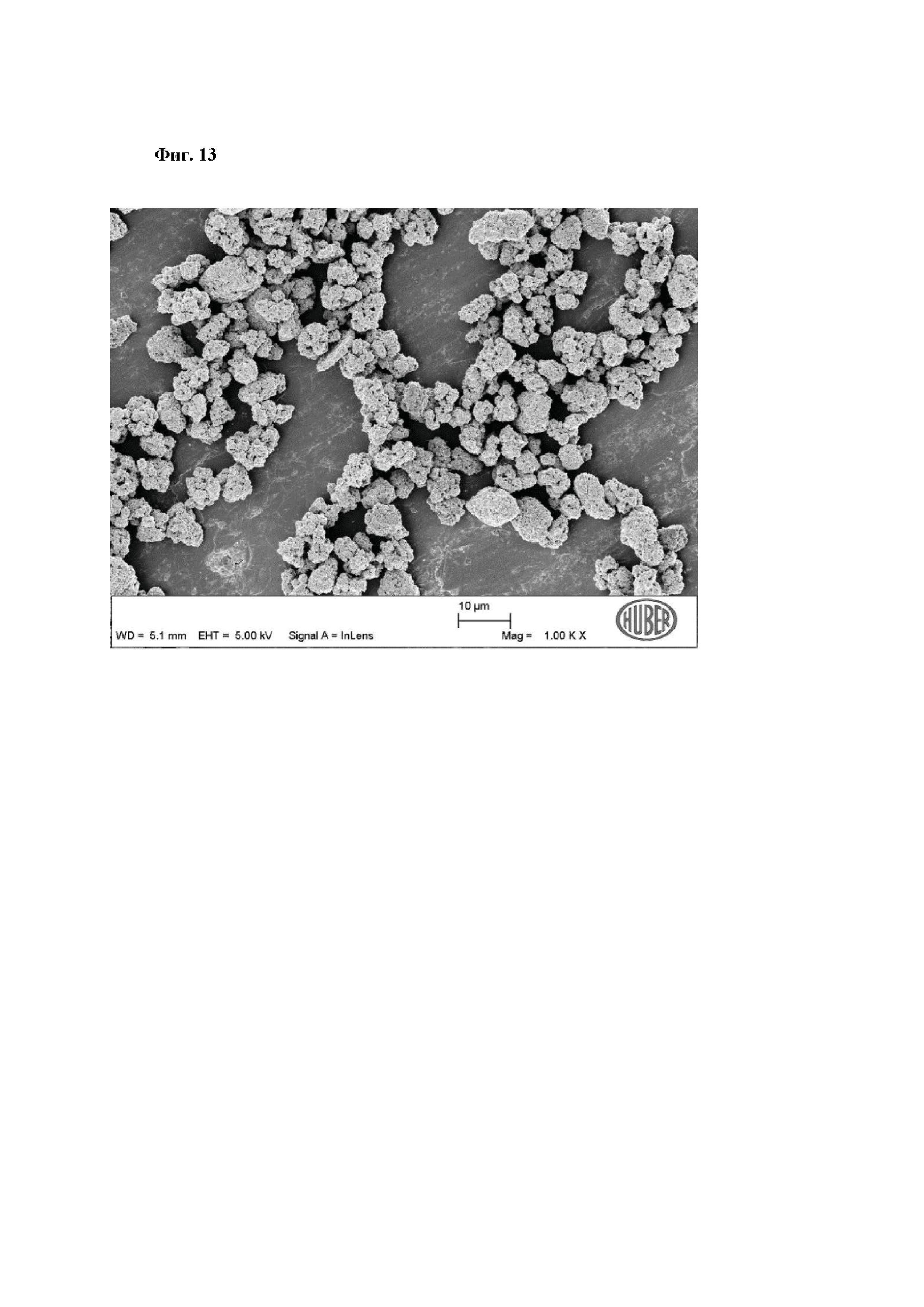

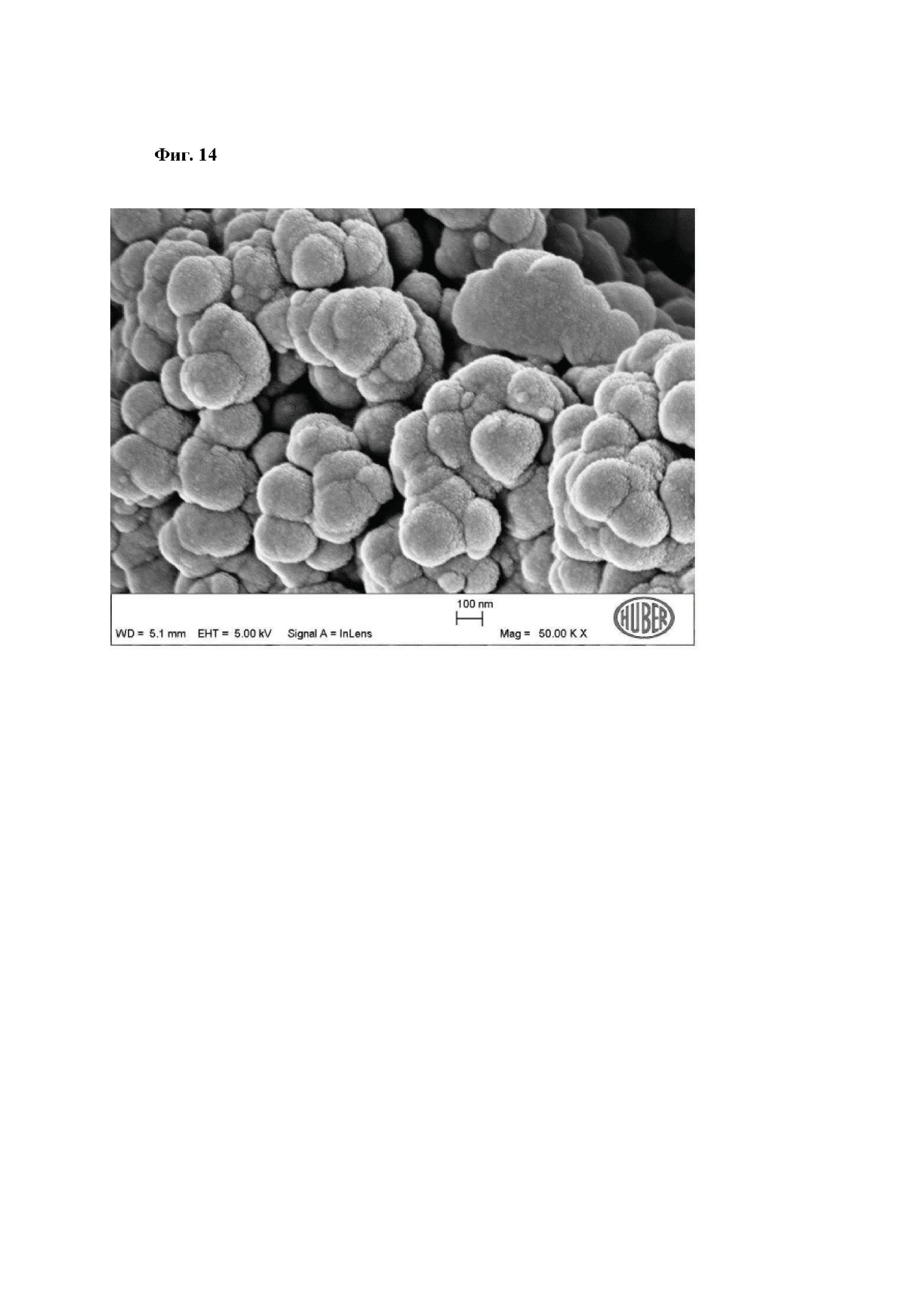

На фиг. 13-14 представлены полученные с помощью сканирующего электронного микроскопа микрофотографии диоксида кремния примера 36В.

ОПРЕДЕЛЕНИЯ

Для более точного определения терминов, использующихся в настоящем изобретении, ниже приведены определения. Если не указано иное, то приведенные ниже определения применимы к настоящему описанию. Если термин используют в настоящем изобретении, но он специально не определен в настоящем изобретении, то можно использовать определение, приведенное в публикации IUPAC Compendium of Chemical Terminology, 2nd Ed (1997), если указанное определение не противоречит любому другому раскрытию или определению, использующемуся в настоящем изобретении, или оно не делает неопределенным или недействительным любое притязание, к которому относится это определение. В том случае, когда любое определение или применение, предусмотренное любым документом, включенным в настоящее изобретение в качестве ссылки, противоречит определению или применению, приведенному в настоящем изобретении, действует определение или применение, приведенное в настоящем изобретении.

В настоящем изобретении признаки объекта можно описать так, чтобы в конкретных вариантах осуществления можно предусмотреть комбинацию разных признаков. Для каждого варианта осуществления и каждого признака, раскрытого в настоящем изобретении, все комбинации, которые не оказывают неблагоприятного влияния на чертежи, композиции, способы или технологии, описанные в настоящем изобретении, входят в объем настоящего изобретения и они могут быть взаимозаменяемыми при наличии или отсутствии явного описания конкретной комбинации. Соответственно, если явно не указано иное, любой вариант осуществления или признак, раскрытый в настоящем изобретении, можно объединить для описания предлагаемых в настоящем изобретении чертежей, композиций, способов или технологий, согласующихся с настоящим изобретением.

Хотя композиции и способы описаны в настоящем изобретении с использованием терминов "включающие" различные компоненты или стадии, композиции и способы также могут "состоять в основном из" или "состоять из" различных компонентов или стадий, если не указано иное.

Предполагается, что термины в единственном числе включают и термины во множественном числе, например, по меньшей мере один, если не указано иное.

Обычно группы элементов указаны с использованием схемы нумерации, приведенной в варианте Периодической системы элементов, приведенном в публикации Chemical and Engineering News, 63(5), 27, 1985. В некоторых случаях группа элементов может быть указана с использованием обычного названия, присвоенного группе; например, щелочные металлы для элементов группы 1, щелочноземельные металлы для элементов группы 2 и т.п.

Если не указано иное, все выраженные в процентах значения и соотношения, использующиеся ниже в настоящем изобретении являются массовыми и приведены в пересчете на полную массу композиции. Если не указано иное, все выраженные в процентах значения, соотношения и количества ингредиентов, указанные в настоящем изобретении, являются фактическими количествами ингредиента и не включают растворители, наполнители или другие материалы, с которыми можно объединить ингредиент в имеющемся в продаже продукте.

Если не указано иное, все измерения, указанные в настоящем изобретении, проводят при 25°С (т.е. при комнатной температуре).

При использовании в настоящем изобретении слово "включает" и его модификации является неограничивающим, так что перечисление компонентов в списке не исключает другие подобные компоненты, которые также могут быть применимыми в материалах, композициях, устройствах и способах, предлагаемых в настоящем изобретении.

При использовании в настоящем изобретении слово "или" при использовании в качестве союза для соединения двух и большего количества элементов означает, что элементы включены по отдельности и в комбинации; например, X или Y, означает X или Y, или оба элемента.

При использовании в настоящем изобретении "композиция для ухода за полостью рта" означает продукт, который при обычном режиме использования не проглатывается намеренно с целью систематического введения определенных терапевтических средств, а, скорее, остается в полости рта в течение промежутка времени, достаточного для соприкосновения с поверхностями зубов или тканями полости рта. Примеры композиций для ухода за полостью рта включают средство для ухода за зубами, зубной эликсир, мусс, пену, спрей для полости рта, пластинку, жевательную таблетку, жевательную резинку, отбеливающие полоски для зубов, зубную нить и покрытия для зубных нитей, освежающие дыхание растворимые полоски, или продукт для лечения зубов или зубопротезный клей. Композиция для ухода за полостью рта также может быть включена в полоски или пленки, предназначенные для прямого нанесения на поверхности полости рта или прикрепления к ним.

Если не указано иное, термин "средство для ухода за зубами" при использовании в настоящем изобретении включает зубную пасту или пасту для десен, гель или жидкие композиции. Композиция для ухода за зубами может представлять собой однофазную композицию или она может представлять собой комбинацию двух или большего количества отдельных композиций для ухода за зубами. Композиция для ухода за зубами может находиться в любой необходимой форме, например, может содержать глубокие полоски, поверхностные полоски, являться многослойной, содержать гель, окружающий пасту, или представлять собой любую их комбинацию. Все композиции для ухода за зубами, входящие в состав средства для ухода за зубами, содержащего две или большее количество отдельных композиций для ухода за зубами, могут находится в механически разделенных отделениях дозирующего устройства и дозироваться одновременно. В настоящем изобретении термины "зубная паста" и "средство для ухода за зубами" можно использовать взаимозаменяемым образом.

Если не указано иное, термин "вода" при использовании в настоящем изобретении означает воду ФСША (Фармакопея США).

Хотя при практическом осуществлении или тестировании настоящего изобретения можно использовать любые методики и материалы, аналогичные описанным в настоящем изобретении или эквивалентные им, в настоящем изобретении описаны типичные методики и материалы.

Все публикации и патенты, отмеченные в настоящем изобретении, включены в настоящее изобретение в качестве ссылки для описания и раскрытия, например, концепции и методологии, которые описаны в публикациях, которые можно использовать в связи с описанным настоящим изобретением.

В настоящем изобретении раскрыты несколько типов диапазонов. Если раскрыт и заявлен диапазон любого типа, подразумевается, что раскрыто и заявлено каждое возможное число, которое обоснованно входит в такой диапазон, включая граничные точки диапазона, а также входящие в него любые поддиапазоны и комбинации поддиапазонов. В качестве типичного примера отметим, что площадь БЭТ-поверхность частиц диоксида кремния может находиться в некоторых диапазонах в различных вариантах осуществления настоящего изобретения. При указании на то, что БЭТ-поверхность находится в диапазоне от примерно 0,1 до примерно 5 м2/г, подразумевается, что поверхностью может быть любая поверхность в этом диапазоне и, например, может равняться примерно 0,1, примерно 0,2, примерно 0,5, примерно 1, примерно 2, примерно 3, примерно 4, примерно 4,5 или примерно 5 м2/г. Кроме того, поверхность может находиться в любом диапазоне от примерно 0,1 до примерно 5 м2/г (например, от примерно 0,1 до примерно 4 м2/г) и это также включает любую комбинацию диапазонов от примерно 0,1 до примерно 5 м2/г (например, поверхность может находиться в диапазоне от примерно 0,1 до примерно 2 м2/г или от примерно 3 до примерно 4,5 м2/г). Аналогичным образом, все другие диапазоны, раскрытые в настоящем изобретении, следует интерпретировать таким же образом, как в этом примере.

Термин "примерно" означает, что количества, размеры, составы, параметры и другие величины и характеристики не должны являться точными, а при необходимости могут являться приблизительными и/или большими или меньшими, отражающими допустимые отклонения, коэффициенты пересчета, округление, погрешности измерений и т.п., и другие факторы, известные специалистам в данной области техники. В общем случае количество, размер, состав, параметр и другая величина или характеристика является "примерной" или "приблизительной" независимо от того, указано ли, что она является такой, или нет. Термин "примерно" также включает количества, которые различаются вследствие разных равновесных состояний для композиции, возникающих вследствие использования конкретной исходной смеси. Формула изобретения включает модифицированные или немодифицированные термином "примерно", эквиваленты количеств. Термин "примерно" может означать отклонение, составляющее до 10% от указанного численного значения, предпочтительно до 5% от указанного численного значения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к частицам диоксида кремния, обладающим улучшенной совместимостью с соединением олова(II). Согласно изобретению первоначально было установлено, что имеющиеся показатели и характеристики диоксида кремния являлись недостаточными для достаточно точного предсказания совместимости с соединением олова(II). Так, например, совместимость ЦПХ (цетилпиридинийхлорид) с кремнийоксидными материалами часто является известной характеристикой, однако совместимость с ЦПХ не всегда является применимым показателем совместимости с соединением олова(II). Молекулы ЦПХ, намного более крупные, чем ионы олова(II), не имеют доступ к поверхности частиц диоксида кремния, образованной небольшими порами, обладающими размером, равным менее примерно 500 ангстрем (

Если не ограничиваться приведенными ниже теоретическими соображениями, то можно предположить, что устранение небольших пор, находящихся внутри частиц диоксида кремния, является важным фактором для обеспечения превосходной совместимости с соединением олова(II). Однако, если заполнены все находящиеся внутри частиц поры, независимо от их размера или площади поверхности, то полученные частицы диоксида кремния являются чрезвычайно твердыми, слишком плотными и слишком абразивными. Согласно изобретению неожиданно и благоприятно было установлено, что в частицах диоксида кремния поверхность, образованную небольшими порами, можно заполнить и устранить без устранения пор, обладающих размером, превышающим примерно 1000

Обычно долю небольших пор можно охарактеризовать или количественно определить с помощью значения БЭТ-поверхности, так что низкие значения БЭТ-поверхности обычно соответствуют меньшей доле небольших пор, при этом получают такие частицы диоксида кремния, которые не абсорбируют ионы олова(II), что дает материалы, обладающие превосходной совместимостью с соединением олова(II). Долю больших пор можно охарактеризовать или количественно определить с помощью определенного с помощью ртутной порометрии полного объема пор и/или насыпной плотности после уплотнения, так что высокие значения полного объема пор и низкие значения насыпной плотности после уплотнения обычно соответствуют большей доле больших пор, при этом получают такие частицы диоксида кремния, которые обеспечивают получение композиций для ухода за зубами, обладающих подходящими значениями ИРД.

Испытание на ИРД обычно проводят для подтверждения того, что композиция для ухода за зубами, т.е. зубная паста, безопасна для использования потребителем, причем верхнее предельное значение в этом испытании установлено равным 250. Вследствие возможности изменений в методологии этого испытания некоторые продукты с добавлением абразивных материалов готовят таким образом, чтобы значения ИРД составляли менее примерно 200, чтобы обычные изменения условий испытания не приводили к тому, что зубная паста обладает значением, близким к максимальному допустимому значению, или превышающим его. Неожиданно оказалось, что существует явная зависимость между значениями ИРД для средства для ухода за зубами и объемом пор частиц диоксида кремния, а также между значениями ИРД для средства для ухода за зубами и насыпной плотностью после уплотнения частиц диоксида кремния, как это показано на фиг. 1 и фиг. 2 соответственно. Поскольку испытание на ИРД проводят в ограниченном количестве независимых испытательских лабораторий и оно является дорогостоящим и требующим больших затрат времени, взаимосвязь физических характеристик частиц диоксида кремния со значениями ИРД для средства для ухода за зубами обеспечивает возможность определения ключевых характеристик частиц диоксида кремния с учетом не только значений ИРД. При увеличении насыпной плотности после уплотнения частиц диоксида кремния уменьшается значение ИРД для средства для ухода за зубами. Соответственно, при увеличении определенного с помощью ртутной порометрии полного объемом пор частиц диоксида кремния уменьшается значение ИРД для средства для ухода за зубами. Эта взаимосвязь указывает на то, что для получения частиц диоксида кремния, обеспечивающих необходимый диапазон значений ИРД, предпочтительно, чтобы значения насыпной плотности после уплотнения составляли менее примерно 0,881 г/см3 (55 фунт/фут3) и предпочтительно, чтобы значения определенного с помощью ртутной порометрии полного объема пор составляли более примерно 0,70 см3/г. Поскольку эти параметры можно регулировать независимо от доли небольших пор (БЭТ-поверхность), можно получить частицы диоксида кремния, обладающие уменьшенной насыпной плотностью после уплотнения путем увеличения доли больших пор для обеспечения более низкого значения ИРД при поддержании низких значений БЭТ-поверхности путем уменьшения доли небольших пор, что необходимо для обеспечения превосходной совместимости с соединением олова(II).

Если не ограничиваться приведенными ниже теоретическими соображениями, то можно предположить, что улучшенные обладающие уменьшенной площадью поверхности частицы диоксида кремния, предлагаемые в настоящем изобретении, по меньшей мере частично можно получить путем проводимого на стадии уменьшения площади поверхности медленного заполнения первоначальных небольших пор базовых частиц диоксида кремния, обладающих определенными характеристиками, с помощью дополнительного кремнийоксидного материала. Полученная и неожиданная комбинация характеристик базовых частиц диоксида кремния и обладающих уменьшенной площадью поверхности частиц диоксида кремния, для которой установлено, что она является особенно подходящей, подробно описана ниже в настоящем изобретении.

ОБЛАДАЮЩИЕ УМЕНЬШЕННОЙ ПЛОЩАДЬЮ ПОВЕРХНОСТИ ЧАСТИЦЫ ДИОКСИДА КРЕМНИЯ

Согласно вариантам осуществления настоящего изобретения обладающие уменьшенной площадью поверхности частицы диоксида кремния, обладающие улучшенной совместимостью с соединением олова(II) , могут обладать следующими характеристиками : (i) БЭТ-поверхностью, находящейся в диапазоне от примерно 0,1 до примерно 7 м2/г, (ii) насыпной плотностью после уплотнения, находящейся в диапазоне от примерно 0,561 (35) до примерно 0,881 г/см3 (55 фунт/фут3), (iii) показателем абразивности по Айнлехнеру, находящимся в диапазоне от примерно 8 до примерно 25 мг потерь/100000 оборотов, (iv) определенным с помощью ртутной порометрии полным объемом пор, находящимся в диапазоне от примерно 0,7 до примерно 1,2 см3/г, и (v) совместимостью с соединением олова(II), находящейся в диапазоне от примерно 70 до примерно 99%. В других вариантах осуществления совместимые с соединением олова(II) обладающие уменьшенной площадью поверхности частицы диоксида кремния, предлагаемые в настоящем изобретении, также могут обладать любой из характеристик или любым из свойств, приведенных ниже, и в любой их комбинации.

В одном варианте осуществления обладающие уменьшенной площадью поверхности частицы диоксида кремния могут обладать очень низкой площадью поверхности, обычно БЭТ-поверхностью, находящейся в диапазоне от примерно 0,1 до примерно 7 м2/г. БЭТ-поверхность часто может находиться в диапазоне от примерно 3 до примерно 6, от примерно 0,1 до примерно 5, от примерно 1 до примерно 7 или от примерно 1,5 до примерно 7 м2/г. В других вариантах осуществления БЭТ-поверхность может находиться в диапазоне от примерно 0,2 до примерно 4, от примерно 0,2 до примерно 3, от примерно 0,5 до примерно 5, от примерно 0,5 до примерно 4,5, от примерно 0,5 до примерно 4 или от примерно 0,5 до примерно 3,5 м2/г и т.п. БЭТ-поверхность также может находиться в диапазоне от примерно 0,01 до примерно 10 м2/г, от примерно 0,05 до примерно 8 м2/г, от примерно 0,1 до примерно 9 м2/г или от примерно 1 до примерно 9 м2/г. Другие подходящие диапазоны для БЭТ-поверхности очевидны из настоящего описания.

Кроме того, обладающие уменьшенной площадью поверхности частицы диоксида кремния могут являться менее абразивными, на что указывает показатель абразивности по Айнлехнеру, находящийся в диапазоне от примерно 8 до примерно 25 мг потерь/100000 оборотов. Так, например, показатель абразивности по Айнлехнеру может находиться в диапазоне от примерно 8 до примерно 20; альтернативно, от примерно 10 до примерно 20 или, альтернативно, от примерно 15 до примерно 22 мг потерь/100000 оборотов. Показатель абразивности по Айнлехнеру также может находиться в диапазоне от примерно 30 до примерно 60 мг потерь/100000 оборотов. Другие подходящие диапазоны для показателя абразивности по Айнлехнеру очевидны из настоящего описания.

Эти обладающие уменьшенной площадью поверхности частицы диоксида кремния также могут обладать сравнительно низкой насыпной плотностью после уплотнения. В одном варианте осуществления насыпная плотность после уплотнения может находиться в диапазоне от примерно 0,561 (35) до примерно 0,881 г/см3 (55 фунт/фут3). В другом варианте осуществления насыпная плотность после уплотнения может находиться в диапазоне от примерно 0,641 (40) до примерно 0,881 г/см3 (55 фунт/фут3), от примерно 0,721 (45) до примерно 0,881 г/см3 (55 фунт/фут3) или от примерно 0,641 (40) до примерно 0,801 г/см3 (50 фунт/фут3). В еще одном варианте осуществления насыпная плотность после уплотнения может находиться в диапазоне от примерно 0,481 (30) до примерно 0,961 г/см3 (60 фунт/фут3). Другие подходящие диапазоны для насыпной плотности после уплотнения очевидны из настоящего описания.

Обладающие уменьшенной площадью поверхности частицы диоксида кремния, соответствующие вариантам осуществления настоящего изобретения, могут обладать превосходной совместимостью с соединением олова(II), превосходной совместимостью с ЦПХ или обеими характеристиками. Согласно изобретению неожиданно было установлено, что диоксиды кремния, обладающие хорошей совместимостью с соединением олова(II), обычно также обладают хорошей совместимостью с ЦПХ, однако диоксиды кремния, обладающие хорошей совместимостью с ЦПХ, не обязательно обладают также хорошей совместимостью с соединением олова(II). Обладающие уменьшенной площадью поверхности частицы диоксида кремни я, описанные в настоящем изобретении, обычно обладают совместимостью с соединением олова(II), составляющей от примерно 70 до примерно 99%, такой как, например, от примерно 70 до примерно 95%, от примерно 70 до примерно 98%, от примерно 70 до примерно 90% или от примерно 72 до примерно 95% и т.п. Кроме того, обладающие уменьшенной площадью поверхности частицы диоксида кремния обычно обладают совместимостью с ЦПХ, составляющей от примерно 70 до примерно 99%, такой как, например, от примерно 80 до примерно 98% или от примерно 75 до примерно 95% и т.п. Другие подходящие диапазоны для совместимости с соединением олова(II) и совместимости с ЦПХ очевидны из настоящего описания.

Определенный с помощью ртутной порометрии полный объем пор обладающих уменьшенной площадью поверхности частиц диоксида кремния часто может находиться в диапазоне от примерно 0,7 до примерно 1,2, от примерно 0,75 до примерно 1,05, от примерно 0,75 до примерно 0,9 или от примерно 0,9 до примерно 1,1 см3/г, но не ограничивается только ими. В другом варианте осуществления определенный с помощью ртутной порометрии полный объем пор обладающих уменьшенной площадью поверхности частиц диоксида кремния может составлять от примерно 0,5 до примерно 1,7 см3/г, от примерно 0,6 до примерно 1,5 см3/г или от примерно 0,4 до примерно 1,2 см3/г. Другие подходящие диапазоны для определенного с помощью ртутной порометрии полного объема пор очевидны из настоящего описания.

В одном варианте осуществления обладающие уменьшенной площадью поверхности частицы диоксида кремния могут обладать сравнительно небольшим средним размером. Медианный размер частиц (d50) и/или средний размер частиц (усредненный) часто может находиться в диапазоне от примерно от примерно 1 до примерно 20, от примерно 1 до примерно 15, от примерно 2 до примерно 15, от примерно 2 до примерно 12, от примерно 2 до примерно 10 или от примерно 4 до примерно 10 мкм и т.п. Медианный размер частиц (d50) и/или средний размер частиц (усредненный) может находиться в диапазоне от примерно 1 до примерно 20 мкм или от примерно 2 до примерно 15 мкм. Другие подходящие диапазоны для среднего и медианного размеров частиц очевидны из настоящего описания.

В другом варианте осуществления обладающие уменьшенной площадью поверхности частицы диоксида кремния могут обладать сравнительно низкой маслоемкостью, сравнительно низким водопоглощением и/или очень низкой площадью поверхности ЦТАБ (определенная по адсорбции ЦТАБ (цетилтриметиламмонийбромид)). Так, например, маслоемкость может находиться в диапазоне от примерно 25 до примерно 100 см3/100 г, от примерно 25 до примерно 75 см3/100 г или от примерно 27 до примерно 60 см3/100 г.

Дополнительно или альтернативно, водопоглощение может находиться в диапазоне от примерно 50 до примерно 130 см3/100 г, от примерно 60 до примерно 120 см3/100 г, от примерно 65 до примерно 110 см3/100 г или от примерно 75 до примерно 105 см3/100 г. Типичные и неограничивающие диапазоны для площади поверхности ЦТАБ включают составляющие от 0 примерно до 10 м2/г, от 0 примерно до 7 м2/г, или от 0 примерно до 5 м2/г. Другие подходящие диапазоны для маслоемкости, водопоглощения и площади поверхности ЦТАБ очевидны из настоящего описания.

Кроме того, обладающие уменьшенной площадью поверхности частицы диоксида кремния могут обладать значением рН, соответствующим в основном нейтральной среде, что включает, например, диапазон значений рН, составляющий от примерно 5,5 до примерно 9, от примерно 6 до примерно 8 или от примерно 6,2 до примерно 7,8. Другие подходящие диапазоны значений рН очевидны из настоящего описания.

Обладающие уменьшенной площадью поверхности частицы диоксида кремния могут обладать сравнительно узким распределением частиц по размерам при выраженном в мас. % количестве остатка на сите 325 меш (количество, оставшееся на сите 325 меш), обычно равном примерно 1,5 мас. % или менее. В некоторых вариантах осуществления, количество остатка на сите 325 меш может составлять примерно 1 мас. % или менее, примерно 0,6 мас. % или менее, примерно 0,3 мас. % или менее или примерно 0,2 мас. % или менее.

В этих и других вариантах осуществления любые обладающие уменьшенной площадью поверхности частицы диоксида кремния могут быть аморфными, могут быть синтетическими или могут быть и аморфными, и синтетическими. Кроме того, в отдельных вариантах осуществления настоящего изобретения обладающие уменьшенной площадью поверхности частицы диоксида кремния также могут представлять собой, но не ограничиваться только ими, частицы осажденного диоксида кремния.

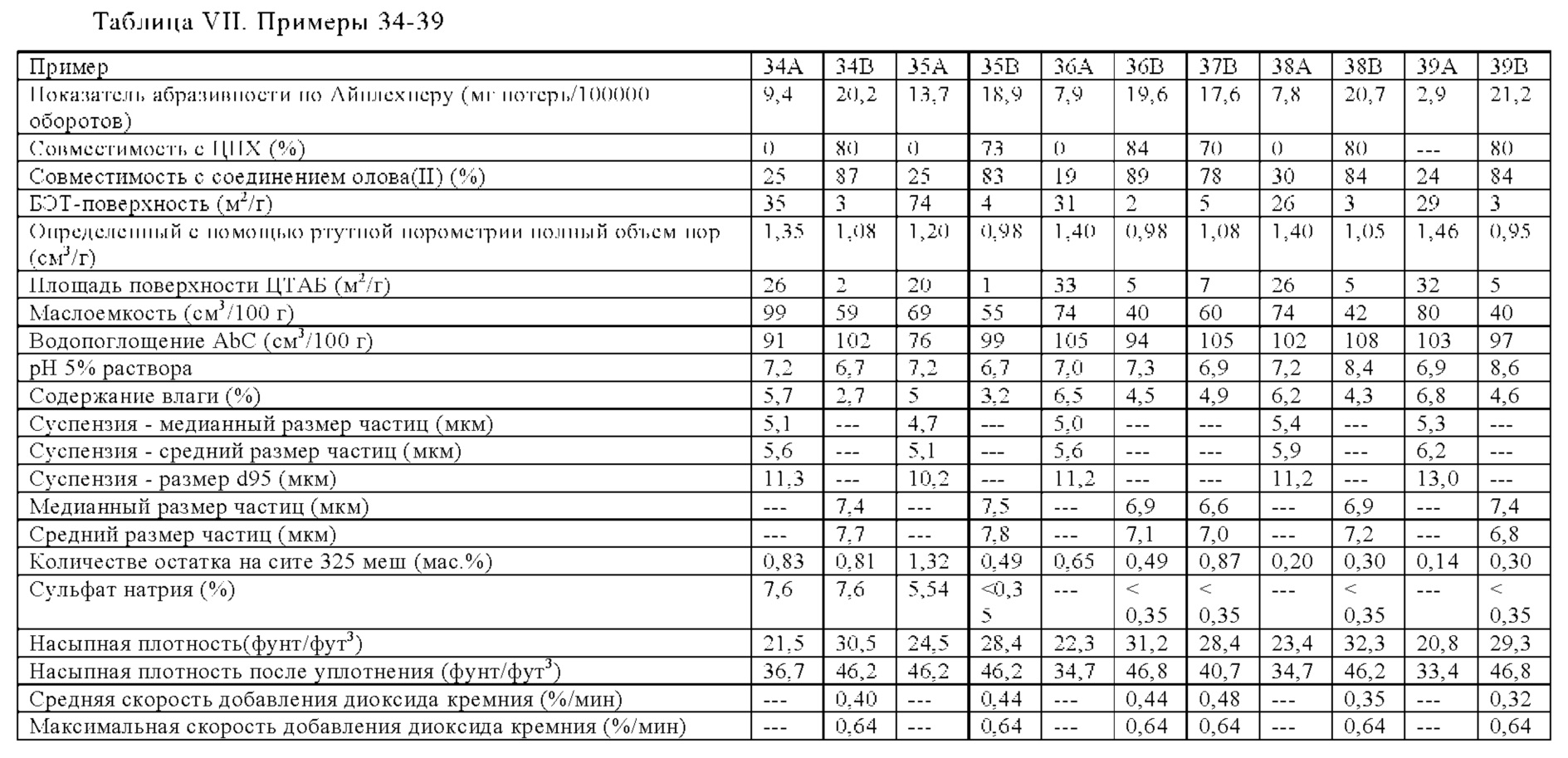

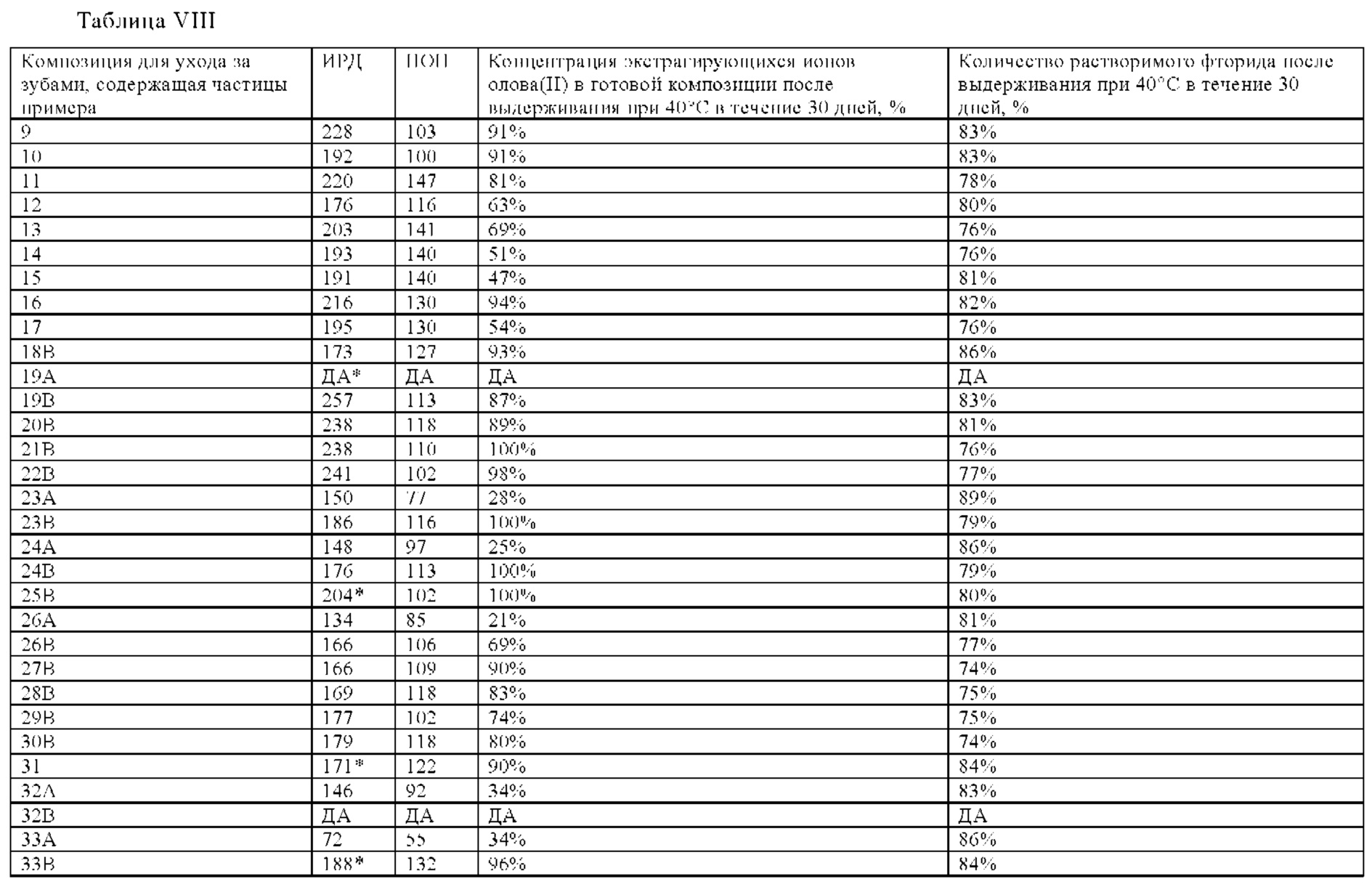

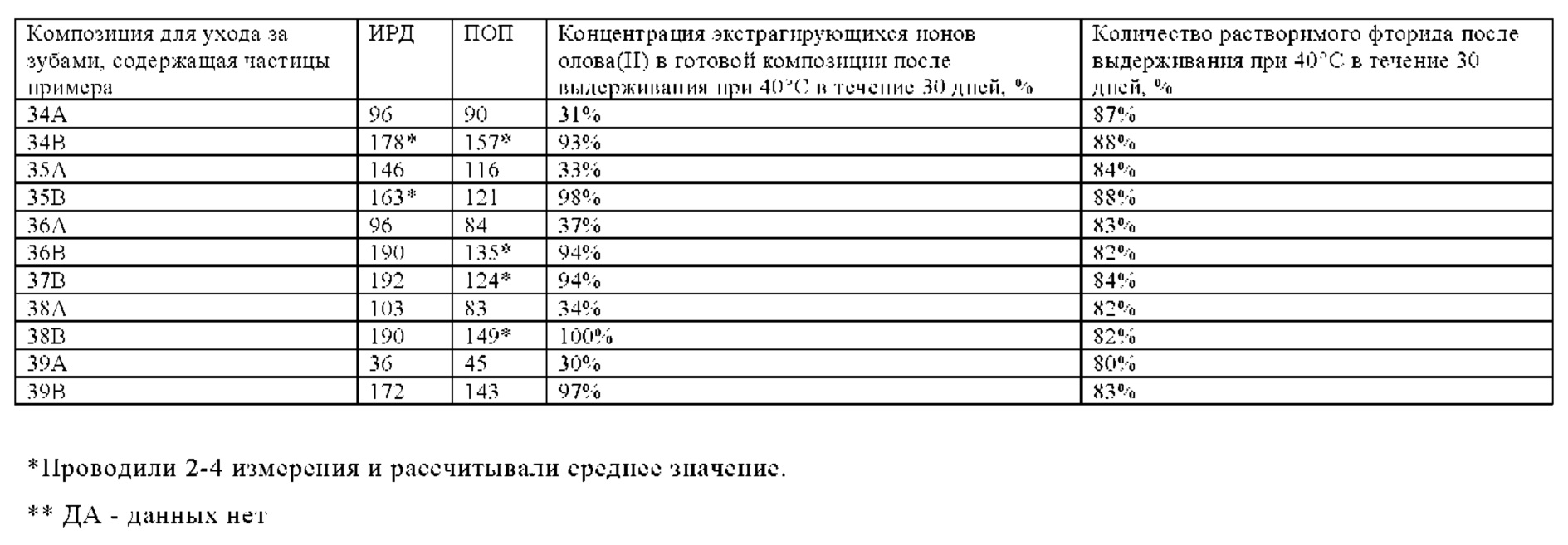

Показатель очистки от пленки (ПОП) средства для ухода за зубами, содержащего обладающие уменьшенной площадью поверхности частицы диоксида кремния, является показателем чистящих характеристик средства для ухода за зубами. Среднее значение ПОП может составлять более примерно 60, более примерно 70, более 80, более примерно 100, более примерно 110, более примерно 120 и более 130. Среднее значение ПОП средства для ухода за зубами, содержащего обладающие уменьшенной площадью поверхности частицы диоксида кремния, может составлять от примерно 60 до примерно 200, от примерно 70 до примерно 170, от примерно 80 до примерно 160, от примерно 90 до примерно 150 и от примерно 100 до примерно 140.

Степень истирания радиоактивного дентина (ИРД) средством для ухода за зубами, содержащего обладающие уменьшенной площадью поверхности частицы диоксида кремния, является показателем чистящих характеристик средства для ухода за зубами. Среднее значение ИРД может составлять менее примерно 250, менее примерно 225, менее примерно 210, менее примерно 200. Среднее значение ИРД средством для ухода за зубами, содержащего обладающие уменьшенной площадью поверхности частицы диоксида кремния, может составлять от примерно 70 до примерно 250, от примерно 70 до примерно 225, от примерно 70 до примерно 200, от примерно 90 до примерно 200 и от примерно 110 до примерно 200.

Среднее значение отношения ПОП/ИРД для средства для ухода за зубами, содержащего обладающие уменьшенной площадью поверхности частицы диоксида кремния, если они включены в средство для ухода за зубами, может составлять не менее 0,25, не менее 0,5, не менее 0,7, не менее 0,9 и не менее 1. Среднее значение отношения ПОП/ИРД также может составлять не менее примерно 0,5. Среднее значение отношения ПОП/ИРД зависит от размера, формы, строения и концентрации частиц,.

Композиции для ухода за зубами, содержащие обладающие уменьшенной площадью поверхности частицы диоксида кремния, могут обладать концентрацией растворимого фторида, равной от 300 до 1500 част./млн, от 450 до 1050 част./млн, от примерно 500 до примерно 990 част./млн, от примерно 700 до примерно 935 част./млн фторид-ионов. Композиция для ухода за зубами, содержащая обладающие уменьшенной площадью поверхности частицы диоксида кремния, может обладать концентрацией растворимого фторида, равной более 400 част./млн, более 600 част./млн, более 700 част./млн, более 800 част./млн, более 900 част./млн, более 950 част./млн, более 1000 част./млн, более 1300 част./млн, более 1500 част./млн, более 4500 част./млн, более 5000 част./млн, более 10000 част./млн, более 15000 част./млн, более 20000 част./млн и более 25000 част./млн фторид-ионов.

Композиции для ухода за зубами могут не содержать или в основном не содержать источник фторид-иона.

Выраженная в процентах концентрация растворимого фторида после выдерживания при 40°С в течение 30 дней может составлять более 70%, более примерно 72%, более примерно 75%, более примерно 78%, более примерно 80%, более примерно 82%, более примерно 85%, более примерно 88%, более примерно 90% и более примерно 95% от исходной концентрации фторида.

Композиции для ухода за зубами, содержащие обладающие уменьшенной площадью поверхности частицы диоксида кремния, могут обладать концентрацией экстрагирующегося иона олова(II), равной от примерно 500 до примерно 4000 част./млн, от примерно 600 до примерно 3500 част./млн, от примерно 800 до примерно 3000 част./млн, от примерно 900 до примерно 2500 част./млн, от примерно 1000 до примерно 2000 част./млн, от примерно 1200 до примерно 1900 част./млн и от примерно 1400 до примерно 1700 част./млн. Композиция для ухода за зубами может обладать концентрацией экстрагирующегося иона олова(II), равной от 300 примерно до 10000 част./млн, от примерно 500 до примерно 8000 част./млн, от примерно 700 до примерно 7000 част./млн, от примерно 1000 до примерно 6000 част./млн. Композиция для ухода за зубами, содержащая обладающие уменьшенной площадью поверхности частицы диоксида кремния, может обладать концентрацией экстрагирующегося иона олова(II), равной более примерно 500 част./млн, более примерно 600 част./млн, более примерно 700 част./млн, более примерно 800 част./млн, более примерно 900 част./млн, более примерно 1000 част./млн, более примерно 1200 част./млн, более примерно 1500 част./млн, более примерно 1700 част./млн, более примерно 2000 част./млн, более примерно 2200 част./млн, более примерно 2500 част./млн, более примерно 2700 част./млн, более примерно 3000 част./млн, более примерно 3200 част./млн, более примерно 3300 част./млн, более примерно 3400 част./млн и более примерно 3500 част./млн ионов олова(II). Концентрацию экстрагирующегося иона олова(II) можно определить по методике определения содержания экстрагирующегося иона олова(II) для конечных композиций, описанной в настоящем изобретении.

Выраженная в процентах концентрация экстрагирующегося иона олова(II) после выдерживания при 40°С в течение 30 дней может составлять более 60%, более 65%, более 70%, более 75%, более 80%, более 83%, более 85%, более 87%, более 90%, более 91%, более 92%, более 93%, более 95%, более 97%, более 98%, и более 99% от исходной концентрации концентрация экстрагирующегося иона олова(II). Выраженная в процентах концентрация экстрагирующегося иона олова(II) после выдерживания при 40°С в течение 30 дней может составлять от примерно 55 до примерно 100%, от примерно 63 до примерно 100%, от примерно 68 до примерно 100%, от примерно 72 до примерно 100%, от примерно 77 до примерно 100%, от примерно 83 до примерно 100%, от примерно 88 до примерно 100%, от примерно 91 до примерно 99%, от примерно 93 до примерно 99%, от примерно 95 до примерно 99% и от примерно 96 до примерно 98% от исходной концентрации концентрация экстрагирующегося иона олова(II). Концентрацию экстрагирующегося иона олова(II) можно определить по методике определения содержания экстрагирующегося иона олова(II) для конечных композиций, описанной в настоящем изобретении.

Композиции для ухода за зубами могут содержать соль цинка. Композиции для ухода за зубами, содержащие обладающие уменьшенной площадью поверхности частицы диоксида кремния, могут обладать концентрацией растворимой соли цинка, равной от примерно 900 до примерно 1750 част./млн, от примерно 1000 до примерно 1600 част./млн, от примерно 1200 до примерно 1500 част./млн и от примерно 1300 до примерно 1400 част./млн ионов цинка. Композиция для ухода за зубами, содержащая обладающие уменьшенной площадью поверхности частицы диоксида кремния, может обладать концентрацией растворимой соли цинка, равной от примерно 300 до примерно 650 част./млн, от примерно 400 до примерно 600 част./млн и от примерно 450 до примерно 550 част./млн ионов цинка. Композиция для ухода за зубами, содержащая обладающие уменьшенной площадью поверхности частицы диоксида кремния, может обладать концентрацией растворимой соли цинка, равной более 500 част./млн, более 550 част./млн, более 600 част./млн, более 700 част./млн, более 900 част./млн, более 1000 част./млн, более 1250 част./млн, более 1400 част./млн и более 1500 част./млн ионов цинка. Концентрацию экстрагирующегося иона цинка можно определить по методике определения содержания экстрагирующегося иона олова(II) для конечных композиций, описанной в настоящем изобретении.

СПОСОБЫ ПОЛУЧЕНИЯ ЧАСТИЦ ДИОКСИДА КРЕМНИЯ

В настоящем изобретении раскрыты и описаны способы получения обладающих уменьшенной площадью поверхности частиц диоксида кремния . Такие способы получения обладающих уменьшенной площадью поверхности частиц диоксида кремния могут включать стадию (a) получения смеси, содержащей воду, сульфат натрия и базовые частицы диоксида кремния, характеризующейся (i) базовой насыпной плотностью после уплотнения, находящейся в диапазоне от примерно 0,400 (25) до примерно 0,801 г/см3 (50 фунт/фут3), (ii) базовым медианным размером частиц (d50), находящимся в диапазоне от примерно 1 до примерно 10 мкм, (iii) базовым размером частиц d95, находящимся в диапазоне от примерно 1 до примерно 20 мкм, и (iv) определенным с помощью ртутной порометрии базовым полным объемом пор, находящимся в диапазоне от примерно 0,8 до примерно 3 см3/г; стадию (b) добавления к смеси силиката щелочного металла и неорганической кислоты при условиях уменьшения площади поверхности, где силикат щелочного металла добавляют к смеси при средней скорости добавления диоксида кремния, находящейся в диапазоне от примерно 0,2 до примерно 0,8 мас. %/мин, и/или при максимальной скорости добавления диоксида кремния, равной менее примерно 1,9 мас. %/мин; и стадию (c) прекращения добавления к смеси силиката щелочного металла и продолжение добавления неорганической кислоты при средней скорости добавления, не более, чем на 75% превышающей среднюю скорость добавления неорганической кислоты на стадии (b), для обеспечения значения pH смеси, находящегося в диапазоне от примерно 5 до примерно 8,5; с получением обладающих уменьшенной площадью поверхности частиц диоксида кремния, характеризующихся (i) БЭТ -поверхностью, находящейся в диапазоне от примерно 0,1 до примерно 7 м2/г, (ii) насыпной плотностью после уплотнения, находящейся в диапазоне от примерно 0,561 (35) до примерно 0,881 г/см3 (55 фунт/фут3), (iii) показателем абразивности по Айнлехнеру, находящимся в диапазоне от примерно 8 до примерно 25 мг потерь/100000 оборотов, (iv) определенным с помощью ртутной порометрии полным объемом пор, находящимся в диапазоне от примерно 0,7 до примерно 1,2 см3 /г, и (v) совместимостью с соединением олова(II), находящейся в диапазоне от примерно 70 до примерно 99%.

Обычно признаки способов (например, в частности, любые характеристики базовых частиц диоксида кремния, любые характеристики обладающих уменьшенной площадью поверхности частиц диоксида кремния, материалы силикат щелочного металла и неорганическая кислота, условия, при которых проводят стадию (b) и стадию (с)) независимо описаны в настоящем изобретении и эти признаки можно объединять в любой комбинации для дополнительного описания раскрытых способов. Кроме того, если не указано иное, другие стадии способа можно провести до, во время и/или после любой из стадий, указанных в раскрытых способах. Кроме того, обладающие уменьшенной площадью поверхности частицы диоксида кремния, полученные в соответствии с любым из раскрытых способов, входят в объем настоящего изобретения и включены в настоящее изобретение.

Базовые частицы стадия (а)

Базовые частицы диоксида кремния являются предшественниками, которые определяют характеристики конечных совместимых с соединением олова(II) обладающих уменьшенной площадью поверхности частиц диоксида кремния. Базовые частицы диоксида кремния являются каркасом для кремнийоксидного материала, наносимого на них во время стадии уменьшения площади поверхности, и поэтому важным может являться выбор соответствующих насыпной плотности после уплотнения, медианного размера частиц, распределения частиц по размерам и определенного с помощью ртутной порометрии полного объема пор базовых частиц диоксида кремния. Если физические характеристики базовых частиц диоксида кремния при обычных условиях приведут к получению частиц диоксида кремния, которые являются слишком абразивными, например, для случая применения в средствах для ухода за зубами, то полученные обладающие уменьшенной площадью поверхности частицы диоксида кремния, вероятно, также будут неприемлемыми. Так, например, если размер частиц и насыпная плотность после уплотнения базовых частиц диоксида кремния являются слишком высокими, то это, вероятно, приведет к получению неприемлемо плотных и абразивных обладающих уменьшенной площадью поверхности частиц диоксида кремния. Если пористость - определенный с помощью ртутной порометрии полный объем пор - является такой, что содержится слишком мало больших пор, то это, вероятно, приведет к получению слишком плотных и неприемлемо абразивных обладающих уменьшенной площадью поверхности частиц диоксида кремния . В общем случае для получения приемлемых обладающих уменьшенной площадью поверхности совместимых с соединением олова(II) частиц диоксида кремния необходимы подходящие базовые частицы диоксида кремния . В соответствии с настоящим изобретением подходящие базовые частицы диоксида кремния могут обладать любой из характеристик или любым из свойств, приведенных ниже, и в любой их комбинации.

В одном варианте осуществления базовые частицы диоксида кремния обладают базовой насыпной плотностью после уплотнения, находящейся в диапазоне от примерно 0,400 (25) до примерно 0,801 г/см3 (50 фунт/фут3), от примерно 0,400 (25) до примерно 0,721 г/см3 (45 фунт/фут3), от примерно 0,400 (25) до примерно 0,641 г/см3 (40 фунт/фут3) или от примерно 0,481 (30) до примерно 0,721 г/см3 (45 фунт/фут3) и т.п. В одном варианте осуществления базовые частицы диоксида кремния также могут характеризоваться базовым медианным размером частиц (d50), находящимся в диапазоне от примерно 1 до примерно 10 мкм, от примерно 2 до примерно 8 мкм, от примерно 3 до примерно 7 мкм или от примерно 3 до примерно 6 мкм и т.п. В одном варианте осуществления размер d95 базовых частиц диоксида кремния может находиться в диапазоне от примерно 1 до примерно 20 мкм, от примерно 2 до примерно 20 мкм, от примерно 1 до примерно 15 мкм, от примерно 5 до примерно 20 мкм или от примерно 5 до примерно 15 мкм. В одном варианте осуществления определенный с помощью ртутной порометрии базовый полный объем пор базовых частиц диоксида кремния может находиться в диапазоне от примерно 0,8 до примерно 3 см3/г, от примерно 0,8 до примерно 2,5 см3/г, от примерно 0,9 до примерно 2,5 см3/г или от примерно 0,9 до примерно 2 см3/г.

Базовые частицы диоксида кремния, использующиеся на стадии (a), могут обладать БЭТ-поверхностью (базовой БЭТ -поверхностью), находящейся в диапазоне от примерно 100 до примерно 500 м2/г, от примерно 150 до примерно 350 м2/г, от примерно 25 до примерно 150 м2/г или от примерно 25 до примерно 100 м2/г и т.п., но не ограничивается только ими. Обычно диапазоны более высоких значений БЭТ-поверхности применимы к базовым частицам диоксида кремния, полученным по методике размола в шаровой/бисерной мельнице, описанной ниже.

Кроме того, в некоторых вариантах осуществления базовые частицы диоксида кремния могут обладать маслоемкостью, находящейся в диапазоне от примерно 60 до примерно 125 см3/100 г, от примерно 70 до примерно 110 см3/100 г или от примерно 80 до примерно 115 см3/100 г. Дополнительно или альтернативно, базовые частицы диоксида кремния могут обладать водопоглощением (AbC), находящимся в диапазоне от примерно 60 до примерно 130 см3/100 г, от примерно 70 до примерно 110 см3/100 г или от примерно 80 до примерно 135 см3/100 г.

На стадии (а) способа получения частиц диоксида кремния базовые частицы диоксида кремния, содержащиеся в смеси, использующейся на стадии (а), можно получить любым образом или по любой подходящей методике, такой как методика получения осажденного диоксида кремния. В конкретном варианте осуществления настоящего изобретения базовые частицы диоксида кремния можно получить по методике, включающей получение базовых частиц диоксида кремния в петлевом реакторе с непрерывной циркуляцией (например, в петле с непрерывной циркуляцией одной или большей трубок петлевого реактора), как это описано в патентах U.S. №№8945517 и 8609068, во всей их полноте включенных в настоящее изобретение в качестве ссылки. Обычно методика с использованием петлевого реактора с непрерывной циркуляцией включает (а) непрерывную загрузку неорганической кислоты и силиката щелочного металла в петлевую зону реакции, включающую поток жидкой среды, в которой по меньшей мере часть неорганической кислоты и силиката щелочного металла вступают в реакцию с получением продукта - диоксида кремния (например, базовых частиц диоксида кремния) в жидкой среде, содержащейся в петлевой зоне реакции; (b) непрерывную рециркуляцию жидкой среды через петлевую зону реакции; и (с) непрерывную выгрузку из петлевой зоны реакции части жидкой среды, содержащей продукт - диоксид кремния. Обычно положения загрузки неорганической кислоты и силиката щелочного металла в петлевую зоны реакции являются разными и полная скорость загрузки кислоты и силиката пропорциональна скорости выгрузки жидкой среды, содержащей продукт - диоксид кремния, и часто равна ей. Все или в основном все содержимое петлевой зоны реакции рециркулируют, например, при скорости, находящейся в диапазоне от примерно 50 об.%/мин (скорость рециркуляции (в минуту) соответствует половине полного объема содержимого) до примерно 1000 об.%/мин (скорость рециркуляции (в минуту) соответствует 10 полным объемам содержимого) или от примерно 75 до примерно 500 об.%/мин.

В другом варианте осуществления настоящего изобретения базовые частицы диоксида кремния, использующиеся на стадии (а), можно получить по обычным методикам получения осажденного диоксида кремния путем получения влажного осадка предшественников - базовых частиц диоксида кремния, последующего получения суспензии предшественников базовых частиц и последующего размола влажных предшественников - базовых частиц в шаровой мельнице с получением базовых частиц диоксида кремния, обладающих необходимыми параметрами, описанными в настоящем изобретении.

Иллюстративная методика описана в патенте U.S. №6419174, во всей его полноте включенном в настоящее изобретение в качестве ссылки. Так, например, предшественники - базовые частицы (с использованием воды, сульфата натрия, значения рН, равного от примерно 6 до примерно 8,5, температуры, в зависимости от давления равной от примерно 80 до примерно 98°С) можно получить в реакторе периодического действия, таком как снабженный кожухом емкостной реактор с перемешиванием. Полученные в реакторе предшественники - базовые частицы диоксида кремния можно концентрировать по любой подходящей методике, примером которой является методика с использованием фильтр-пресса, и получить влажный осадок предшественников - базовых частиц диоксида кремния. В общем случае предшественники - базовые частицы диоксида кремния могут обладать любой из характеристик или любым из свойств, приведенных ниже, и в любой их комбинации. В одном варианте осуществления медианный размер предшественников - базовых частиц диоксида кремния может находиться в диапазоне от примерно 10 до примерно 60 мкм или от примерно 15 до примерно 30 мкм и т.п. Дополнительно или альтернативно, предшественники - базовые частицы диоксида кремния могут обладать маслоемкостью, находящейся в диапазоне от примерно 45 до примерно 90 см3/100 г или от примерно 50 до примерно 65 см3/100 г. Дополнительно или альтернативно, предшественники базовые частицы диоксида кремния могут обладать водопоглощением (AbC), находящимся в диапазоне от примерно 50 до примерно 120 см3/100 г или от примерно 60 до примерно 80 см3/100 г. До проведения размола в шаровой мельнице из влажного осадка получают суспензию предшественников - базовых частиц диоксида кремния. Затем предшественники - базовые частицы можно подвергнуть размолу в шаровой мельнице с использованием любой подходящей среды для размола. Типичные примеры подходящей среды для размола включают различные керамические шарики, таких как шарики изготовленные из оксида циркония.

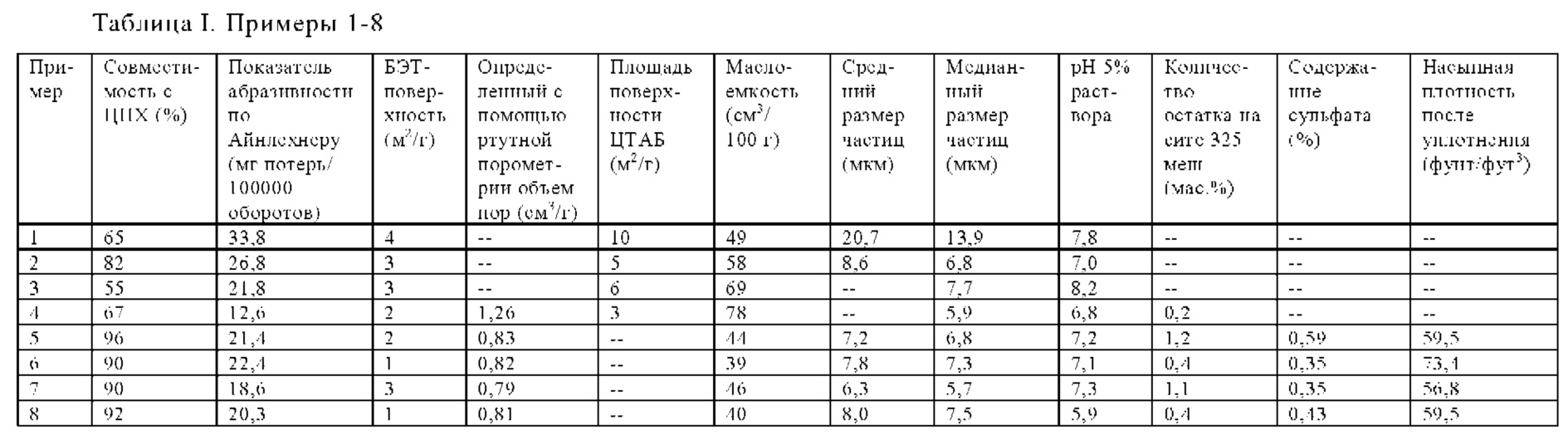

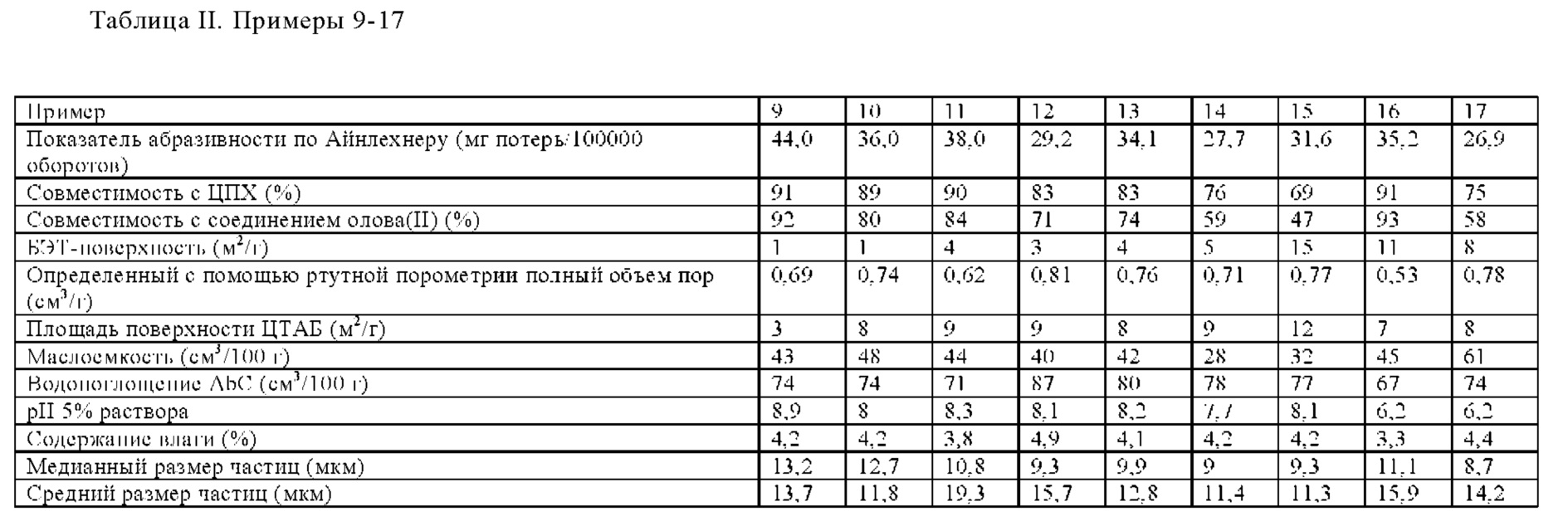

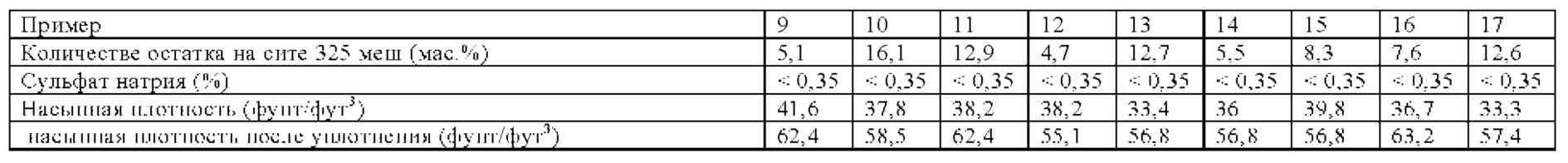

Методика получения базовых частиц диоксида кремния в петлевом реакторе с непрерывной циркуляцией, описанная выше, обеспечивает получение базовых частиц диоксида кремния, обладающих подходящим размером, без необходимости проведения какой-либо дополнительной обработки. В других методиках получения базовых частиц диоксида кремния используют обеспечивающие большое сдвиговое усилие устройства, присоединенные к линии рециркуляции емкостного реактора, и/или необходимо проведение стадии размола суспензии диоксида кремния в шаровой мельницы до проведения стадии уменьшения площади поверхности. Хотя размол суспензии диоксида кремния в шаровой мельницы можно использовать для обеспечения необходимого размера базовых частиц диоксида кремния, в этом подходе необходимы дополнительные стадии обработки (например, регулирование содержания твердых веществ для обеспечения соответствующей эффективности размола в шаровой мельнице, последующее проводимое до стадии уменьшения площади поверхности разбавление и регулирование ионной силы. В подходе с использованием смесителя Сильверсона с большим сдвиговым усилием затруднительно обеспечить небольшое и узкое распределение частиц по размерам, а также можно получить чрезмерно абразивные частицы (см. примеры 9-17).

Уменьшение площади поверхности - стадия (b)

Как раскрыто в настоящем изобретении, стадию уменьшения площади поверхности проводят таким образом, что поверхность, обеспечиваемую внутри базовых частиц диоксида кремния небольшими порами, селективно заполняют без одновременного заполнения больших пор и чрезмерного уплотнения обладающих уменьшенной площадью поверхности частиц диоксида кремния.

Базовые частицы диоксида кремния, предназначенные для использования во время проведения стадии уменьшения площади поверхности, обычно являются неагломерированными. Неагломерированные частицы обеспечивают возможность доступа и возможность селективного заполнения небольших пор и при этом конечные обладающие уменьшенной площадью поверхности частицы диоксида кремния обладают подходящим определенным с помощью ртутной порометрии полным объемом пор и насыпной плотности после уплотнения. В отличие от этого, уменьшение площади поверхности агломерированных частиц может привести к большому медианному размеру частиц и высокой насыпной плотности после уплотнения.

Во время проведения стадии уменьшения площади поверхности для обеспечения необходимой площади поверхности без уменьшения размера частиц и сильного уменьшения их плотности регулируют такие переменные, как скорость добавления силиката щелочного металла и неорганической кислоты, время, значение рН и температура. Если не ограничиваться приведенными ниже теоретическими соображениями, то можно предположить, что, если стадию уменьшения площади поверхности проводят при таких скоростях добавления исходных веществ, которые содействуют образованию частиц (т.е. слишком быстрое добавление), то образуются новые частицы диоксида кремния, обладающие большей площадью поверхности, и небольшие поры не будут заполнены соответствующим образом. Кроме того, если стадию уменьшения площади поверхности проводят в течение промежутка времени, который является слишком коротким, то небольшие поры не будут заполнены соответствующим образом и площадь поверхности базовых частиц диоксида кремния не будет уменьшена в степени, достаточной для получения частиц диоксида кремния, совместимых с ионами олова(II). Кроме того, если стадию уменьшения площади поверхности проводят в течение промежутка времени, который является слишком продолжительным, то будут заполнены и небольшие поры, и большие поры, что приведет к увеличению размера частиц, насыпной плотности после уплотнения и абразивности конечных частиц диоксида кремния. Поэтому условия проведения стадии уменьшения площади поверхности могут оказывать влияние на то, получены ли обладающие низкой площадью поверхности частицы диоксида кремния, которые совместимы с ионами олова(II), и обладают ли эти частицы необходимыми насыпной плотностью после уплотнения, размером и абразивностью.

На стадии (b) к смеси, содержащей воду, сульфат натрия и базовые частицы диоксида кремния, добавляют силикат щелочного металла и неорганическую кислоту при любых подходящих условиях уменьшения площади поверхности или при любых условиях уменьшения площади поверхности, раскрытых в настоящем изобретении. В соответствии с вариантами осуществления настоящего изобретения силикат щелочного металла можно добавлять к смеси при средней скорости добавления диоксида кремния, находящейся в диапазоне от примерно 0,2 до примерно 0,8 мас. %/мин, и/или при максимальной скорости добавления диоксида кремния, равной менее примерно 1,9 мас. %/мин. Среднее значение определяют путем деления массы добавленных базовых частиц диоксида кремния (в кг) на продолжительность добавления (в мин) и последующего нормирования на полное количество обладающих уменьшенной площадью поверхности частиц диоксида кремния (в кг), которое получено после завершения стадии уменьшения площади поверхности. Максимальная скорость добавления диоксида кремния означает наибольшую среднюю скорость добавления диоксида кремния в течение любого равного 5 мин промежутка времени проведения стадии уменьшения площади поверхности. В некоторых вариантах осуществления силикат щелочного металла можно добавлять к смеси при средней скорости добавления диоксида кремния, находящейся в диапазоне от примерно 0,25 до примерно 0,7 мас. %/мин или от примерно 0,3 до примерно 0,55 мас. %/мин. Дополнительно или альтернативно, максимальная скорость добавления диоксида кремния может составлять менее примерно 1,7 мас. %/мин, менее примерно 1,5 мас. %/мин, менее примерно 1,2 мас. %/мин, менее примерно 1 мас. %/мин или менее примерно 0,9 мас. %/мин. Типичные данные для скорости добавления приведены в представленных ниже примерах.

Иллюстративные и неограничивающие примеры подходящих силикатов щелочных металлов включают силикат натрия, силикат калия, или их смеси, и иллюстративные и неограничивающие примеры подходящих неорганических кислот включают серную кислоту, хлористоводородную кислоту, азотную кислоту, фосфорную кислоту или их смеси. Так, например, силикатом щелочного металла может являться силикат натрия и неорганической кислотой может являться серная кислота. На конкретную методологию добавления к смеси силиката щелочного металла и неорганической кислоты в целом не налагаются ограничения; например, силикат щелочного металла и неорганическую кислоту можно добавлять в любом порядке, одновременно, последовательно, поочередно, или с использованием их комбинации таких методологий.

С учетом настоящего раскрытия и типичных примеров, приведенных ниже в настоящем изобретении, специалист в данной области техники может легко установить условия уменьшения площади поверхности, при которых можно провести стадию (b). Тем не менее в некоторых вариантах осуществления настоящего изобретения использующиеся на стадии (b) условия уменьшения площади поверхности часто могут включать промежуток времени, находящийся в диапазоне от примерно 75 мин до примерно 5 ч, от примерно 75 мин до примерно 4 ч, от примерно 90 мин до примерно 4 ч, от примерно 2 до примерно 5 ч или от примерно 2 до примерно 4 ч; значение рН, находящееся в диапазоне от примерно 9,2 до примерно 10,2, от примерно 9,3 до примерно 10 или от примерно 9,5 до примерно 9,8; и температуру, находящуюся в диапазоне от примерно 85 до примерно 100°С, от примерно 90 до примерно 100°С или от примерно 95 до примерно 98°С.

Кроме того, стадию уменьшения площади поверхности обычно можно провести при условиях, обеспечивающих получение обладающих уменьшенной площадью поверхности частицы диоксида кремния, обладающих БЭТ-поверхностью, по меньшей мере примерно на 25% меньшей, чем БЭТ-поверхность базовых частиц диоксида кремния. Чаще обладающие уменьшенной площадью поверхности частицы диоксида кремния обладают БЭТ-поверхностью, которая меньше, чем БЭТ-поверхность базовых частиц диоксида кремния по меньшей мере примерно на 50% или по меньшей мере примерно на 75%, и в некоторых вариантах осуществления, меньше по меньшей мере примерно на 80%, по меньшей мере примерно на 90%, по меньшей мере примерно на 95%, по меньшей мере примерно на 97%, или по меньшей мере примерно на 99%.

Согласно изобретению неожиданно благоприятно было установлено, что небольшая скорость добавления силиката щелочного металла в течение соответствующего промежутка времени и при соответствующих значении рН (регулируют путем добавления неорганической кислоты) и температуре на стадии уменьшения площади поверхности может привести к получению обладающих уменьшенной площадью поверхности частиц диоксида кремния, обладающих комбинацией неожиданных и благоприятных характеристик, таких как БЭТ-поверхность, насыпная плотность после уплотнения, показатель абразивности по Айнлехнеру, определенный с помощью ртутной порометрии полный объем пор и совместимость с соединением олова(II).

Регулирование значения рН стадия (с)

Общей задачей стадии регулирования значения рН в способе, предлагаемом в настоящем изобретении, является доведение значения рН смеси (содержащей обладающие уменьшенной площадью поверхности частицы диоксида кремния) до находящегося в диапазоне от примерно 5 до примерно 8,5, путем добавления к смеси только неорганической кислоты. Поскольку после завершения стадии уменьшения площади поверхности в смеси содержится значительное выраженное в процентах количество растворимого силиката щелочного металла, за протеканием стадии регулирования значения рН обычно тщательно следят, чтобы свести к минимуму любое воздействие на распределение пор в конечных совместимых с соединением олова(II) (и обладающих уменьшенной площадью поверхности) частиц диоксида кремния. В некоторых вариантах осуществления средняя скорость добавления неорганической кислоты на стадии (с) не более, чем на 75% выше, чем средняя скорость добавления неорганической кислоты на стадии (b), тогда как в других вариантах осуществления средняя скорость добавления неорганической кислоты на стадии (с) не более, чем на 50% выше, не более, чем на 25% выше, или не более, чем на 10% выше, чем средняя скорость добавления неорганической кислоты на стадии (b). Часто средняя скорость добавления неорганической кислоты на стадии (с) является примерно такой же, как средняя скорость добавления неорганической кислоты на стадии (b), или ниже ее.

Если не ограничиваться приведенными ниже теоретическими соображениями, то можно предположить, что, если во время проведения стадии регулирования значения рН скорость добавления кислоты слишком высокая, то могут образоваться новые частицы диоксида кремния, обладающие площадью поверхности, превышающей площадь поверхности обладающих уменьшенной площадью поверхности частиц диоксида кремния, что приводит к общему увеличению БЭТ-поверхности частиц диоксида кремния. В некоторых приведенных ниже примерах во время проведения стадии регулирования значения рН использовали более высокую скорость потока кислоты, что, вероятно, привело к увеличению доли небольших пор. Однако при рассмотрении совместимости с ЦПХ эта повышенная скорость добавления кислоты не являлась определяющей для получения совместимых с ЦПХ частиц диоксида кремния, поскольку ЦПХ, вероятно, не может проникнуть в более мелкие поры, которые образовались.

Для обеспечения применимости в конечном средстве для ухода за зубами и в других случаях значение рН реакционной смеси на конечном этапе получения смеси часто доводят до находящегося в диапазоне от примерно 5 до примерно 8,5 и в некоторых случаях до равного от примерно 5,5 до примерно 8 или от примерно 6 до примерно 8, но не ограничиваются только этими диапазонами.

После стадии регулирования значения рН способы, раскрытые в настоящем изобретении, необязательно могут дополнительно включать стадию фильтрования для выделения обладающих уменьшенной площадью поверхности частиц диоксида кремния, стадию промывки для промывки обладающих уменьшенной площадью поверхности частиц диоксида кремния, стадию сушки (например, распылительной сушки) для сушки обладающих уменьшенной площадью поверхности частиц диоксида кремния или любую комбинацию стадий фильтрования, промывки и сушки, и их проводят в любом подходящем порядке.

КОМПОЗИЦИИ ДЛЯ УХОДА ЗА ЗУБАМИ

Обладающие уменьшенной площадью поверхности частицы диоксида кремния можно использовать в композиции для ухода за полостью рта, такой как композиция для ухода за зубами. Композиции могут содержать источник ионов олова(II) и абразив. Обладающие уменьшенной площадью поверхности частицы диоксида кремния можно использовать вместо абразивов или в комбинации с абразивами, которые обычно используют в средствах для ухода за зубами.

Композиция для ухода за полостью рта может содержать источник ионов олова(II). Источником ионов олова(II) может являться соль олова(II), выбранная из группы, включающей фторид олова(II), дигидрат хлорида олова(II), ацетат олова(II), глюконат олова(II), оксалат олова(II), сульфат олова(II), лактат олова(II) и тартрат олова(II). В одном варианте осуществления источниками ионов олова(II) являются фторид олова(II) и/или дигидрат хлорида олова(II). Объединенные соли олова(II) могут содержаться в количестве, составляющем от примерно 0,1 до примерно 11 мас. %. Соли олова(II) содержатся в количестве, составляющем от примерно 0,05 до примерно 7%, от примерно 0,1 до примерно 5%, от примерно 0,25 до примерно 3% и от примерно 0,5 до примерно 1,5 мас. % в пересчете на полную массу композиции. Композиции могут обладать содержанием ионов олова(II), обеспеченным фторидом олова(II) и/или стабилизирующими солями олова(II), включая хлорид олова(II), находящемся в диапазоне от примерно 3000 до примерно 15000 част./млн ионов олова(II) в пересчете на полную массу композиции. Средство для ухода за зубами может содержать 0,454% фторида олова(II) и/или 0,56% хлорида олова(II). Средство для ухода за зубами может содержать менее 0,454% фторида олова(II) и/или менее 0,56% хлорида олова(II). Композиции могут не содержать хлорид олова(II). Средства для ухода за зубами, содержащие соли олова(II), в частности, фторид олова(II) и хлорид олова(II), описаны в патенте U.S. №5004597, выданном Majeti et al., во всей его полноте включенном в настоящее изобретение. Другие описания солей олова(II) приведены в патенте U.S. №5578293, выданном Prencipe et al. и в патенте U.S. №5281410, выданном Lukacovic et al., во всей их полноте включенных в настоящее изобретение. В дополнение к источнику ионов олова(II) могут быть включены другие ингредиенты, необходимые для стабилизации олова(II), такие как ингредиенты, описанные в патентах, выданных Majeti et al. и Prencipe et al.

Композиции для ухода за полостью рта также могут содержать источник растворимого фторида, способный обеспечить биологически доступные и эффективные фторид-ионы. Растворимые источники фторид-иона могут быть выбраны из группы, включающей фторид натрия, фторид олова(II), фторид индия, монофторфосфат натрия, аминфторид, фторид серебра и их комбинации. В одном варианте осуществления композиция может содержать фторид олова(II) и этот ингредиент может выступать в роли и источника олова(II) и фторида. В патентах Norris et al., патент U.S. №2946725, выданный 26 июля1960 г., и Widder et al., патент U.S. №3678154 выданный 18 июля 1972 г., раскрыты такие источники фторида, а также другие. Оба патента во всей их полноте включенных в настоящее изобретение в качестве ссылки.

Композиции, предлагаемые в настоящем изобретении, могут содержать растворимый источник фторид-иона, способный обеспечить от примерно 50 до примерно 3500 част./млн или от примерно 500 до примерно 3000 част./млн свободных фторид-ионов. Для обеспечения необходимого количества фторид-ионов источники фторид-иона могут содержаться в конечной композиции для ухода за полостью рта в количестве, составляющем от примерно 0,1 до примерно 5 мас. %, от примерно 0,2 до примерно 1 мас. % или от примерно 0,3 до примерно 0,60 мас. % в пересчете на полную массу композиции, попадающую в полость рта.

Композиции для ухода за полостью рта также могут содержать полимерное минеральное поверхностно-активное вещество (МПАВ).

Полимерные минеральные поверхностно-активные вещества, которые могут быть включены в композиции для ухода за полостью рта, описанные в настоящем изобретении, включают полиэлектролиты, такие как конденсированные фосфорилированные полимеры; полифосфонаты; сополимеры содержащих фосфат или фосфонат мономеров или полимеров с другими мономерами, такими как этиленовоненасыщенные мономеры и аминокислоты, или с другими полимерами, такими как белки, полипептиды, полисахариды, поли(акрилат), поли(акриламид), поли(метакрилат), поли(этакрилат), поли(гидроксиалкилметакрилат), поли(виниловый спирт), поли(малеиновый ангидрид), поли(малеат), поли(амид), поли(этиленамин), поли(этиленгликоль), поли(пропиленгликоль), поли(винилацетат) и поли(винилбензилхлорид); карбоксизамещенные полимеры и их смеси. Подходящие полимерные поверхностно-активные вещества включают полимеры замещенных карбоксигруппами спиртов, описанные в патентах U.S. №№5292501; 5093170; 5009882 и 4939284; все выданные Degenhardt et al., и полимеры - производные дифосфонатов, описанные в патенте U.S. №5011913, выданном Benedict et al. Подходящие структуры могут включать сополимеры акриловой кислоты или метакриловой кислоты с фосфонатами. В одном варианте осуществления композиция может включать модифицированную дифосфонатом полиакриловую кислоту.

Подходящие содержащие фосфонат полимеры описаны в патенте U.S. №5980776, выданном Zakikhani, et al., во всей его полноте включенном в настоящее изобретение.

В одном варианте осуществления полимерным минеральным поверхностно-активным веществом может являться полифосфат. Полифосфат обычно состоит из двух или большего количества молекул фосфата, расположенных с образованием в основном линейной цепи, хотя может содержаться некоторое количество циклических производных. Неорганические полифосфаты, в частности, могут включать тетраполифосфат и гексаметафосфат. Полифосфаты, обладающие большим размером, чем тетраполифосфат, обычно представляют собой аморфные стеклообразные материалы. В одном варианте осуществления композиция может содержать линейные "стеклообразные" полифосфаты, описывающиеся формулой:

ХО(XPO3)nX

в которой X обозначает натрий или калий и n находится в диапазоне от примерно 6 до примерно 125. В некоторых вариантах осуществления используют полифосфаты, выпускающиеся фирмой FMC Corporation (Philadelphia, Pennsylvania, USA), которые известны под названиями Sodaphos (n≈6), Hexaphos (n≈13) и Glass Н (n≈21). В одном варианте осуществления композиция может содержать Glass Н.

Необходимое количество минерального поверхностно-активного вещества является эффективным количеством, которое связывается с оловом(II), обеспечивает соответствующую противомикробную активность, уменьшает загрязнение зубов и вязкость композиции, и способно уменьшить количество зубного камня. Эффективное количество минерального поверхностно-активного вещества обычно составляет от примерно 1 до примерно 35%, от примерно 2 до примерно 30%, от примерно 5 до примерно 25% или примерно 6 до примерно 20 мас. % в пересчете на полную массу композиции для ухода за полостью рта.

Композиция для ухода за полостью рта также может содержать водный носитель. Такие материалы хорошо известны в данной области техники и специалист в данной области техники может легко их выбрать с учетом физических и эстетических характеристик, необходимых для получаемых композиций. Водные носители обычно содержатся в количестве, составляющем от примерно 50 до примерно 99%, предпочтительно от примерно 70 до примерно 98% и более предпочтительно от примерно 90 до примерно 95 мас. % в пересчете на массу композиции для ухода за полостью рта.

Вода, использующаяся для получения подходящих для продажи композиций для ухода за полостью рта, предпочтительно должна обладать низкой концентрацией ионов и не содержать органических примесей. Если композиция для ухода за полостью рта содержит полифосфат, обладающий средней длиной цепи, составляющей примерно 4 или более, то композиция или фаза, содержащая полифосфат, содержит небольшое количество воды, обычно полное количество воды составляет вплоть до примерно 20%. Полное содержание воды составляет от примерно 2 до примерно 20%, от примерно 4 до примерно 15% или от примерно 5 до примерно 12 мас. % в пересчете на массу композиции для ухода за полостью рта. Композиция может обладать более высоким содержанием воды, например, составляющим от примерно 10 до примерно 99%, от примерно 20 до примерно 95%, от примерно 20 до примерно 90%, от примерно 30 до примерно 80%, от 40 примерно до 70%, от примерно 50 до примерно 60% и т.п. Количество воды включает количество свободной воды, которую добавляют, и количество воды, которая включена вместе с другими материалами, такими как сорбит, диоксид кремния, растворы поверхностно-активных веществ и/или растворы окрашивающих агентов.

Композиции, предлагаемые в настоящем изобретении, могут содержать буферный реагент. Буферные реагенты при использовании в настоящем изобретении означают реагенты, которые можно использовать для доведения значения рН композиций до значения рН, находящегося в диапазоне от примерно 3,0 до примерно 10. Композиция для ухода за полостью рта может обладать значением рН суспензии, равным от примерно 3,0 до примерно 7,0, от примерно 3,25 до примерно 6,0 и от примерно 3,5 до примерно 5,5. Композиция для ухода за полостью рта может обладать значением рН суспензии, соответствующим щелочной среде, например равным более примерно 8, более примерно 9 и более примерно 10.

Буферные реагенты могут включать гидроксиды, карбонаты, сесквикарбонаты, бораты, силикаты, фосфаты щелочных металлов, имидазол и их смеси. Конкретные буферные реагенты включают мононатрийфосфат, тринатрийфосфат, бензоат натрия, бензойную кислоту, гидроксид натрия, гидроксид калия, карбонаты щелочных металлов, карбонат натрия, имидазол, пирофосфаты, лимонную кислоту и/или цитрат натрия. В одном варианте осуществления буферные реагенты могут включать уксусную кислоту, ацетат натрия, лимонную кислоту, цитрат натрия, лактат, бензойную кислоту и/или бензоат натрия. Буферные реагенты могут содержаться при концентрации, равной от примерно 0,1 до примерно 30%, от примерно 1 до примерно 10% и от примерно 1,5 до примерно 3 мас. % в пересчете на массу композиции.

Композиция может содержать агент, препятствующий образованию зубного камня, который может включать пирофосфаты, триполифосфаты и/или синтетические анионные полимеры, включая полиакрилаты сополимеры малеинового ангидрида или малеиновой кислоты с метилвиниловым эфиром, такие как Gantrez™, описанный в патенте U.S. №4627977, выданном Gaffar et al., и полиаминопропансульфоновую кислоту (АМПС). Также включены тригидрат цитрата цинка, дифосфонаты, такие как ЭГДФ (этангидроксидифосфонат) и АГФ (альфа-гидроксифосфонат), и полипептиды, такие как полиаспарагиновая и полиглутаминовая кислоты, и их смеси.

В дополнение к обладающему уменьшенной площадью поверхности диоксиду кремния композиция может содержать абразивный полирующий материал. Типичные абразивные полирующие материалы могут включать диоксиды кремния, включая гели и осадки; оксиды алюминия; фосфаты, включая ортофосфаты, полиметафосфаты и пирофосфаты; и их смеси. Конкретные примеры включают дигидрат дикальцийортофосфата, пирофосфат кальция, трикальцийфосфат, полиметафосфат кальция, нерастворимый полиметафосфат натрия, гидратированный оксид алюминия, бета-пирофосфат кальция, карбонат кальция и смолообразные абразивные материалы, такие как находящиеся в форме частиц продукты конденсации мочевины и формальдегида, а также другие, такие как описанные Cooley et al в патенте U.S. №3070510, выданном 25 декабря 1962 г., включенном в настоящее изобретение в качестве ссылки. Также можно использовать смеси абразивов. Если композиция для ухода за полостью рта или конкретная фаза содержит полифосфат, обладающий средней длиной цепи, составляющей примерно 4 или более, то абразивы, содержащие кальций, и оксид алюминия не являются предпочтительными абразивами. Наиболее предпочтительным абразивом является диоксид кремния.

Композиция может содержать осажденный диоксид кремния и/или гели диоксида кремния, такие как ксерогели диоксида кремния, описанные Pader et al. в патенте U.S. №3538230, выданном 2 марта 1970 г., и DiGiulio в патенте U.S. №3862307, выданном 21 января 1975 г, оба включены в настоящее изобретение в качестве ссылки. Типы абразивов из диоксида кремния для зубов, которые могут быть применимы в композициях, предлагаемых в настоящем изобретении, более подробно описаны Wason в патенте U.S. №4340583, выданном 29 июля 1982 г., включенном в настоящее изобретение в качестве ссылки. Абразивы из диоксида кремния также описаны Rice в патентах U.S. №№5589160; 5603920; 5651958; 5658553 и 5716601; включенных в настоящее изобретение в качестве ссылки. Полная концентрация абразива в композициях для ухода за полостью рта может составлять от примерно 0,1 до примерно 70%, от примерно 0,5 до примерно 65%, примерно от 2 до 60%, от примерно 6 до примерно 55 мас. % в пересчете на массу композиции для ухода за полостью рта и т.п. Композиции для ухода за полостью рта могут содержать от примерно 10 до примерно 50% абразива в пересчете на массу композиции для ухода за полостью рта.

Композиция может содержать от примерно 1 до примерно 50%, от примерно 3 до примерно 40%, от примерно 5 до примерно 35%, от примерно 5 до примерно 30%, от примерно 7 до примерно 27%, от примерно 10 до примерно 25%, от примерно 11 до примерно 20% и от примерно 13 до примерно 18% обладающих уменьшенной площадью поверхности частиц диоксида кремния в пересчете на массу композиции. Композиция может содержать от примерно 1 до примерно 25%, от примерно 3 до примерно 20% или от примерно 5 до примерно 15% обладающих уменьшенной площадью поверхности частиц диоксида кремния в пересчете на массу композиции.

Композиция может содержать источник пероксида. Источник пероксида может быть выбран из группы, включающей пероксид водорода, пероксид кальция, пероксид мочевины и их смеси. Композиция, предлагаемая в настоящем изобретении, может содержать от примерно 0,01 до примерно 10%, от примерно 0,1 до примерно 5% и от примерно 0,2 до примерно 3% и от примерно 0,3 до примерно 0,8% источник пероксида в пересчете на массу композиции для ухода за полостью рта.

Композиция, предлагаемая в настоящем изобретении, также может содержать бикарбонат щелочного металла, например, бикарбонат натрия. Композиция, предлагаемая в настоящем изобретении, может содержать от примерно 0,5 до примерно 50%, от примерно 0,5 до примерно 30%, от примерно 2 до примерно 20% и от примерно 5 до примерно 18% бикарбоната щелочного металла в пересчете на массу композиции для ухода за полостью рта.

Композиция может содержать загущающий агент, такой как карбоксивиниловые полимеры, каррагенан, гидроксиэтилцеллюлоза и растворимые в воде соли простых эфиров целлюлозы, такие как натриевая соль карбоксиметилцеллюлозы и натриевая соль гидроксиэтилцеллюлозы. Также можно использовать природные камеди, такие как камедь карайи, ксантановая камедь, гуммиарабик и трагакантовая камедь. Для дополнительного улучшения текстуры в качестве части загущающего агента можно использовать коллоидный алюмосиликат магния или тонкоизмельченный диоксид кремния. Загущающие агенты можно использовать в количестве, составляющем от примерно 0,1 до примерно 15 мас. % в пересчете на массу композиции для ухода за полостью рта.

Композиция для ухода за полостью рта может содержать влагоудерживающее средство, которое может включать глицерин, сорбит, полиэтиленгликоль, пропиленгликоль, ксилит и другие пищевые многоатомные спирты. Композиция может содержать примерно от 0 до 70%, и примерно от 15 до 55% влагоудерживающего средства в пересчете на массу композиции для ухода за полостью рта.

Композиции, предлагаемые в настоящем изобретении, также могут содержать поверхностно-активные вещества. Поверхностно-активное вещество может являться анионогенным, неионогенным, амфотерным, цвиттерионным, катионогенным или их смесью. Анионогенные поверхностно-активные вещества, применимые в настоящем изобретении, включают растворимые в воде алкилсульфаты, содержащие в алкильном радикале от 8 до 20 атомов углерода (например, алкилсульфат натрия) и растворимые в воде соли сульфированных моноглицеридов жирных кислот, содержащих от 8 до 20 атомов углерода.