Гибридная резиновая лента и способ изготовления пневматической шины - RU2428320C2

Код документа: RU2428320C2

Чертежи

Описание

Уровень техники

Настоящее изобретение относится к пневматической шине, более конкретно к структуре невулканизованной резиновой ленты, предназначенной для намотки в виде резинового компонента шины, способной обеспечить токопроводящую дорожку для разряжения статического электричества, и к способу изготовления пневматической шины с использованием этой резиновой ленты.

В последние годы, как это указано в Патентах США 6554041 и 6576077, способ изготовления шин, при котором, при изготовлении невулканизованной шины, ее исходные резиновые элементы, т.е. протекторная резина, резина боковины и тому подобное, формируют путем многократной навивки с частичным наложением невулканизованной резиновой ленты, был высоко оценен производителями шин, поскольку так можно уменьшить размеры экструдеров резины, а в результате и размер установки, снизить стоимость оборудования и тому подобного.

С другой стороны, с точки зрения уменьшения количества нефтехимикатов, используемых в шине, предпочтительным является применение смесей, обогащенных диоксидом кремния вместо традиционных смесей, обогащенных углеродом. Такие обогащенные диоксидом кремния смеси известны как высококачественная резина, и, как это описано, например, в Патенте США 5942069, чтобы улучшить сопротивление качению и качество сцепления с мокрым дорожным покрытием пневматической шины, в протекторной резине используют обогащенную диоксидом кремния смесь.

Поскольку обогащенные диоксидом кремния композиции обладают плохой электрической проводимостью, то электрическое сопротивление между протектором и бортом шины становится очень высоким, а именно шина в целом становится изолятором, и, соответственно, статическое электричество может накапливаться на корпусе транспортного средства. Поэтому в случае Патента США 5942069, как это схематически показано на Фиг.28, резина (b1) основания протектора, изготовленная из проводящей резиновой смеси, расположена на нижней стороне обогащенной диоксидом кремния протекторной резины (с), и чтобы разряжать статическое электричество предусмотрены проникающие детали (b2), простирающиеся от резины (b) основания протектора к поверхности протектора сквозь обогащенную диоксидом кремния протекторную резину (с).

Раскрытие изобретения

Первая цель настоящего изобретения, таким образом, состоит в том, чтобы обеспечить структуру резиновой ленты, дающую возможность получить хорошую электрическую проводимость и в то же время высокие рабочие характеристики, таким образом, что, при использовании ленты для изготовления, например, протекторной резины, токопроводящая дорожка образуется самой этой лентой, и, таким образом, можно повысить эффективность производства шин.

Другая цель настоящего изобретения состоит в том, чтобы обеспечить способ изготовления пневматической шины, при котором резиновый элемент формируют путем навивки гибридной резиновой ленты, а токопроводящую дорожку формируют в резиновом элементе шины на этапе навивки ленты, без необходимости в дополнительных стадиях, таким образом можно повысить эффективность шинного производства.

В соответствии с одним аспектом настоящего изобретения гибридная резиновая лента имеет ширину Ws от 5 до 50 мм и толщину Ts от 0,5 до 3,0 мм и включает:

- проводящую резиновую деталь, простирающуюся непрерывно в продольном направлении ленты и изготовленную из проводящей резиновой смеси и

- менее проводящую резиновую деталь, изготовленную из менее проводящей резиновой смеси, причем

объемное сопротивление проводящей резиновой детали после вулканизации ниже, чем объемное сопротивление менее проводящей резиновой детали после вулканизации и

(1) на каждой стороне ленты или, альтернативно (2) только на одной стороне ленты, проводящая резиновая деталь образует часть поверхности ленты, а остальную часть указанной поверхности образует менее проводящая резиновая деталь.

В соответствии с другим аспектом настоящего изобретения пневматическая шина включает резиновый элемент, например, протекторную резину, изготовленную из витков вулканизованной гибридной резиновой ленты.

В соответствии с другим аспектом настоящего изобретения предложен способ изготовления пневматической шины, включающий стадии сборки невулканизованной шины и вулканизации невулканизованной шины, характеризующийся тем, что сборка невулканизованной шины включает стадии: навивки гибридной резиновой ленты вокруг объекта, чтобы сформировать элемент из невулканизованной резины, в котором проводящая резиновая деталь навитой ленты образует токопроводящую дорожку, простирающуюся от внутренней кольцевой поверхности этой детали, контактирующей с объектом, к ее внешней кольцевой поверхности.

Другие цели, признаки и преимущества изобретения более полно поясняют в следующем описании.

Краткое описание чертежей

Фиг.1 представляет собой вид в поперечном сечении пневматической шины по настоящему изобретению.

Фиг.2, 3, 4, 5А и 5В представляют собой увеличенные виды в поперечном сечении, причем каждый демонстрирует невулканизованную гибридную резиновую ленту по настоящему изобретению.

Фиг.6 представляет собой схему, изображающую установку для изготовления гибридной резиновой ленты, встроенную в установку для навивки гибридной резиновой ленты.

Фиг.7 представляет собой схему, изображающую другой пример установки для изготовления гибридной резиновой ленты.

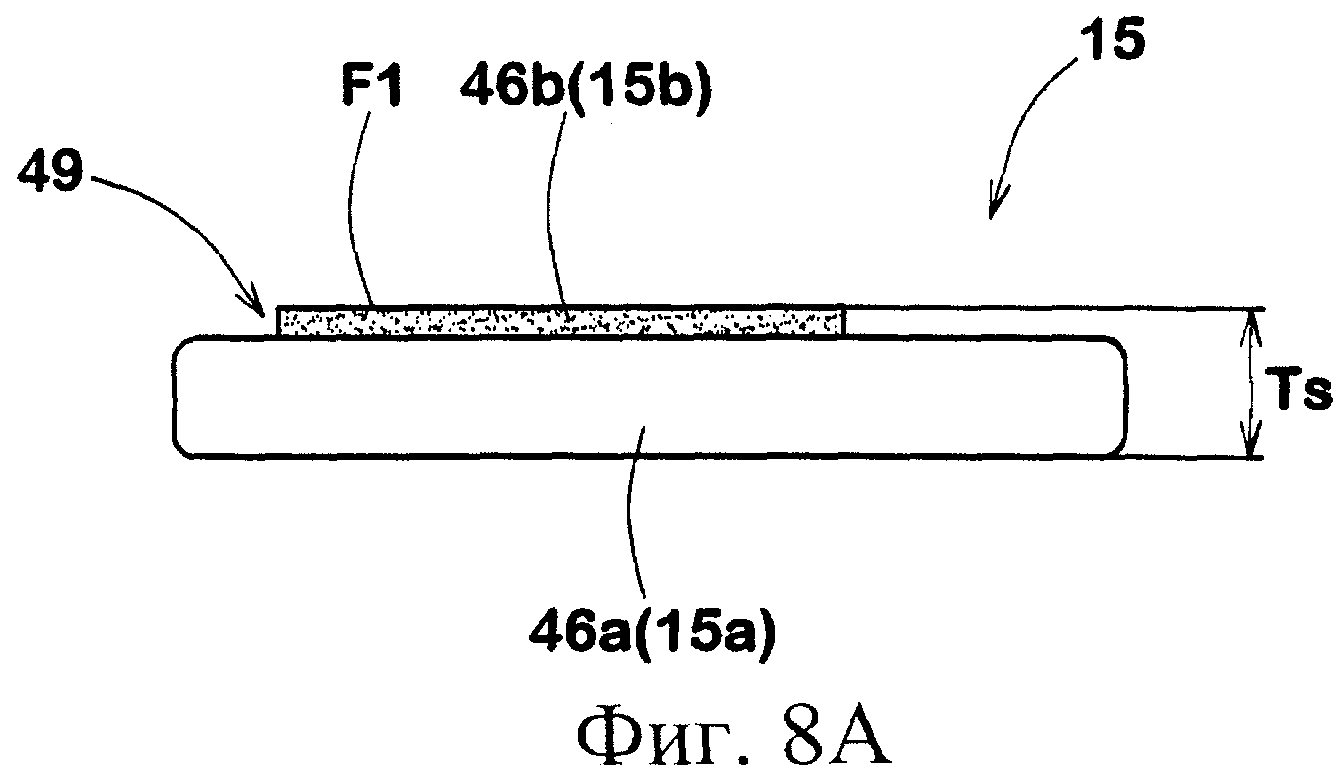

Фиг.8А, 8В, 8С и 8D представляют собой увеличенные виды в поперечном сечении гибридной резиновой ленты для пояснения способа изготовления ленты.

Фиг.9 представляет собой схематический вид в поперечном сечении, поясняющий способ изготовления пневматической шины по настоящему изобретению.

Фиг.10 представляет собой схематический вид в поперечном сечении, поясняющий способ изготовления протекторной резины путем навивки с частичным наложением гибридной резиновой ленты.

Фиг.11-17 представляют собой виды в поперечном сечении, причем каждый демонстрирует способ навивки с частичным наложением гибридной резиновой ленты для получения протекторной резины.

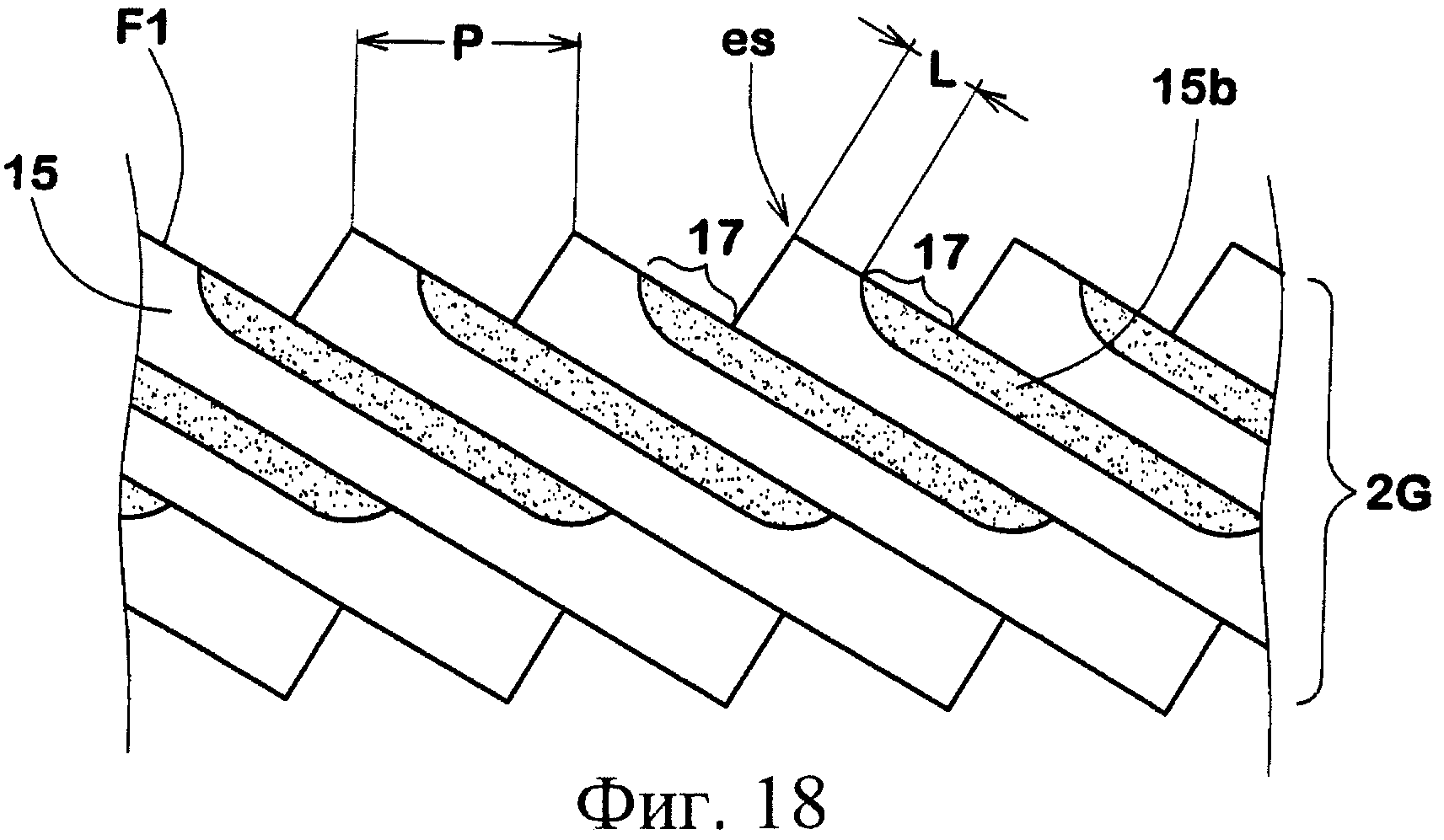

Фиг.18 и 19 представляют собой увеличенные виды в поперечном сечении, причем каждый демонстрирует поверхностный слой витков невулканизованной гибридной резиновой ленты.

Фиг.20-23 представляют собой схемы, поясняющие различные способы электрического присоединения гибридной резиновой ленты к внутренней проводящей структуре.

Фиг.24 представляет собой схему для пояснения способа навивки гибридной резиновой ленты, которая может осуществлять соединение, показанное на Фиг.23.

Фиг.25 представляет собой схему для пояснения способа и устройства для измерения электрического сопротивления шины.

Фиг.26 и 27 представляют собой увеличенные виды в поперечном сечении ленты из проводящей резиновой смеси и ленты из менее проводящей резиновой смеси соответственно.

Фиг.28 представляет собой схематический вид в поперечном сечении полосы протекторной резины в соответствии с существующим уровнем техники.

Осуществление изобретения

Исполнения настоящего изобретения теперь описывают подробно в связи с сопровождающими чертежами.

Как показано на Фиг.1, пневматическая шина 1 включает участок 2 протектора, пару участков 3 боковины и пару расположенных аксиально, на расстоянии друг от друга участков 4 борта шины, как это хорошо известно в технике, и для того чтобы усилить шину 1, в каждом из участков 4 борта шины расположен сердечник 5 борта шины. Обеспечен каркас 6, который простирается между участками 4 борта шины сквозь участок 2 протектора и участки 2 боковины. Брекерный пояс 7, армирующий протектор, расположен радиально снаружи каркаса 6 внутри участка 2 протектора. На участке 2 протектора резина 2G протектора, определяющая поверхность протектора, расположена радиально снаружи брекерного пояса 7, армирующего протектор. На каждом из участков 3 боковины резина 3G боковины, определяющая внешнюю поверхность участка 3 боковины, расположена аксиально снаружи каркаса 6. На каждом из участков 4 борта шины расположена резина 4G борта шины, определяющая аксиально внешнюю поверхность и нижнюю поверхность участка 4 борта шины; в дополнение к таким типичным резиновым деталям, как 2G, 3G и 4G, могут быть использованы разнообразные резиновые элементы.

В соответствии с настоящим изобретением, чтобы разряжать статическое электричество с корпуса транспортного средства на землю, шина 1 снабжена токопроводящей дорожкой, которая простирается от поверхности участка 4 борта шины, контактирующей с ободом R колеса, к поверхности протектора, контактирующей с землей, а чтобы изготовить по меньшей мере часть такой токопроводящей дорожки, резиновый элемент шины, т.е. резина 2G протектора, резина 3G боковины и тому подобные, которые входят в токопроводящую дорожку, изготовлены посредством многократной (например, несколько десятков раз) навивки невулканизованной гибридной резиновой ленты 15 до получения поперечного сечения заранее заданной формы, соответствующей форме поперечного сечения невулканизованного резинового элемента, который надо изготовить.

Исполнения гибридной резиновой ленты

Невулканизованная гибридная резиновая лента 15 включает часть 15b, изготовленную из проводящей резиновой смеси (gb), и остальную часть 15а, обычно изготовленную из менее проводящей резиновой смеси (ga).

Электропроводящая резиновая деталь 15b должна непрерывно простираться по длине ленты 15, определяя часть поверхности ленты 15 по меньшей мере на одной стороне F1, и желательно, чтобы в поперечном сечении ленты 15 площадь сечения Kb проводящей резиновой детали 15b составляла по меньшей мере 0,5 мм2, предпочтительно более чем 2,0 мм2, более предпочтительно более чем 4,0 мм2, чтобы поддерживать хорошую электропроводность в продольном направлении ленты. Но в случае, если для изготовления протекторной резины использована нижеупомянутая лента, то площадь сечения Kb предпочтительно составляет не более чем 10,0 мм2, чтобы использовать высококачественную природу менее проводящей резиновой смеси (ga).

Фиг.2, 3, 4 и 5 (5А, 5В) демонстрируют примеры структуры поперечного сечения ленты 15.

На Фиг.2 проводящая резиновая деталь 15b образует среднюю часть поверхности на одной стороне F1 ленты 15, отстоящую от обоих краев ленты 15, и не достигает другой стороны F2 ленты 15. Менее проводящая резиновая деталь 15а образует остальную часть поверхности и непрерывно простирается между краями.

На Фиг.3 проводящая резиновая деталь 15b образует часть поверхности на одной стороне F1 ленты 15, причем эта часть простирается от одного края (краев) до середины ленты 15 и не достигает другой стороны F2 ленты 15. Менее проводящая резиновая деталь 15а образует остальную часть поверхности и непрерывно простирается между краями.

На Фиг.4, в противоположность двум предыдущим примерам, проводящая резиновая деталь 15b достигает другой стороны F2 ленты 15 таким образом, что она образует часть поверхности на одной стороне F1 и часть поверхности на другой стороне F2, и в этом примере каждая из сторон отстоит от обоих краев ленты 15.

На Фиг.5 (5А, 5 В), аналогично примеру на Фиг.4, проводящая резиновая деталь 15b достигает другой стороны F2, а часть поверхности на одной стороне F1 и часть поверхности на другой стороне F2 образованы проводящей резиновой смесью (gb), и в этом примере обе детали простираются от одного из краев ленты 15 к другому ее краю.

Проводящая резиновая смесь (gb)

Проводящая резиновая смесь (gb) должна иметь удельное объемное сопротивление ниже чем 1,0·108 (Ом·см), предпочтительно ниже 1,0·107 (Ом·см) после вулканизации.

С этой целью, чтобы снизить удельное объемное сопротивление, в качестве армирующего наполнителя в этом примере использована сажа. Содержание сажи составляет не менее 10, предпочтительно не менее 20, но не более 100, предпочтительно не более 80 массовых частей на 100 массовых частей (или массовых) каучукового полимера.

В этом исполнении в качестве добавки, чтобы обеспечивать проводимость, использована только сажа. Но вещества с ионной проводимостью, т.е. литиевые соли и т.п., могут быть использованы отдельно или в сочетании с сажей.

В этом описании объемным сопротивлением является величина, измеренная с помощью омметра (ADVANTESTER 8340A) при температуре 25°С, относительной влажности 50% и приложенном напряжении 500 вольт, при использовании образца размером 150 мм × 150 мм × 2 мм.

Менее проводящая резиновая смесь (ga)

Менее проводящая резиновая смесь (ga) имеет более высокое удельное объемное сопротивление, чем у проводящей резиновой смеси (gb) (например, выше 1,0·108 Ом·см) в результате потребности в более высококачественной резине. Итак, абсолютная величина удельного объемного сопротивления не является критичной.

В этом примере менее проводящая резиновая смесь (ga) представляет собой обогащенную диоксидом кремния смесь, содержащую диоксид кремния в качестве армирующего наполнителя, поэтому гистерезисные потери относительно велики даже при низкой температуре, и как раз когда температура повышается, гистерезисные потери относительно малы. Таким образом, при использовании резины 2G протектора можно улучшать сопротивление качения и характеристики шины во влажных условиях.

С точки зрения армирующего эффекта и технологичности резиновой смеси предпочтительно, чтобы диоксид кремния имел удельную поверхность по БЭТ, определяемую по адсорбции азота, в диапазоне от 150 до 250 м2/г; а величина масляной адсорбции дибутилфталата (ДБФ) составляла не менее 180 мл/100 г; и дополнительно показывал коллоидные характеристики.

Предпочтительно, чтобы содержание диоксида кремния составляло от не менее 30, более предпочтительно не менее 40, но не более 100, более предпочтительно не более 80, еще более предпочтительно не более 60 массовых частей на 100 весовых (или массовых) частей каучукового полимера.

Что касается силанового модификатора, предпочтительно можно использовать бис(триэтоксисилипропил)тетрасульфид, альфа-меркаптопропилтриметоксисилан или тому подобное.

Помимо диоксида кремния, в качестве армирующего наполнителя для высококачественной менее проводящей резиновой смеси (ga) можно использовать гидроксид алюминия, карбонат кальция или подобные соединения.

Каучуковые полимеры

Что касается каучуковых полимеров для менее проводящей резиновой смеси (ga) и проводящей резиновой смеси (gb), различные полимеры, например натуральный каучук (НК), бутадиеновый каучук (БК), эмульсию стирол-бутадиенового каучука (Э-СБК), раствор стирол-бутадиенового каучука (Р-СБК), синтетический полиизопреновый каучук (ИК), нитриловый каучук (НРК), хлоропреновый каучук (ХК) и тому подобные можно использовать по отдельности или в сочетании.

В этом исполнении СБК и БК использовали в обеих резиновых смесях (ga) и (gb). Но использование натурального каучука также предпочтительно для того, чтобы уменьшить применение нефтехимикатов.

Проводящая резиновая смесь (gb) может, кроме сажи, содержать диоксид кремния, чтобы удовлетворять другим требованиям, которые могут предъявляться к резиновым элементам, например по модулю упругости, по твердости и т.п. Однако чтобы обеспечить необходимую электропроводность, содержание сажи должно быть, по меньшей мере, 30% от общей массы армирующих наполнителей.

Аналогично, менее проводящая резиновая смесь (ga) может содержать сажу, дополнительно к диоксиду кремния, чтобы удовлетворять другим требованиям, которые могут предъявляться к резиновым элементам, например по модулю упругости, по твердости и т.п. В таком случае, однако, предпочтительно, чтобы содержание сажи составляло максимум 10% от общей массы армирующих наполнителей.

Исполнения установки для изготовления резиновой ленты

Фиг.6 и Фиг.7 демонстрируют установку 40 для изготовления гибридной резиновой ленты 15.

Гибридную резиновую ленту 15, показанную на Фиг.2, 3, 4 или 5, можно изготавливать с использованием двухшнекового экструдера 41, как это показано на Фиг.6. С помощью двухшнекового экструдера 41 можно экструдировать две резиновые смеси (ga и gb) из одной фильеры в форме одной ленты 42, имеющей структуру, в поперечном сечении показанную на Фиг.2, 3, 4 или 5.

В случае гибридной резиновой ленты 15, показанной на Фиг.2, 3 или 5, лента 15 может быть изготовлена с использованием двух одношнековых экструдеров 45А и 45В, как это показано на Фиг.7.

Например, в случае Фиг.2, с помощью экструдера 45А экструдируют менее проводящую резиновую смесь (ga) в форме ленты 46а. Экструдером 45 В экструдирют проводящую резиновую смесь (gb) в форме ленты 46b. Затем, как показано на Фиг.8А, две экструдированные ленты 46а и 46b соединяют друг с другом.

Если поверхность (F1) ленты 15 неровная, как это показано на Фиг.8А, или образован небольшой уступ 49 между поверхностями двух лент 46а и 46b, то почти не имеет значение правильность навивки и работы, а также точность формы поперечного сечения резинового элемента.

Но чтобы увеличить адгезию между ними, предпочтительно, чтобы ленты 46а и 46b были зажаты между каландровыми валками 48 так, чтобы лента 46b частично погрузилась в ленту 46а, и уступ 49 уменьшился, как это показано на Фиг.8В, или лента 46b полностью погрузилась в ленту 46а, и поверхность F1 стала плоской, как это показано на Фиг.8с.

Далее, в случае, например, Фиг.5А, ленты 46а и 46b экструдированы с почти дополняющими друг друга формами пентагональных поперечных сечений, и соединены посредством частичного наложения их скошенных торцов и пропусканием между каландровыми валками 48.

Операция прессования с использованием каландровых валков 48 также предпочтительна в случае двухшнекового экструдера 41, поскольку поверхность экструдированной ленты имеет тенденцию быть неровной из-за различия модулей упругости двух исходных резиновых смесей (ga и gb).

Поэтому установка 40 для изготовления гибридной резиновой ленты 15 включает по меньшей мере один экструдер (41, 45А, 45В) и каландровые валки 48.

На установке 40 можно изготавливать ленту, сделанную только из менее проводящей резиновой смесиа (ga), останавливая подачу проводящей резиновой смеси (gb). На ней также можно изготавливать ленту, сделанную только из проводящей резиновой смеси (gb), останавливая подачу менее проводящей резиновой смеси (gа).

В любом случае, с точки зрения эффективности производства неотвержденного резинового элемента, изготовленного посредством навивки ленты, и для того чтобы витки могли точно воспроизводить заданную форму поперечного сечения неотвержденного резинового элемента шины, предпочтительно, чтобы во время навивки резиновая лента имела толщину Ts от 0,5 до 3,0 мм, и ширину Ws от не менее 5 мм, предпочтительно не менее 10 мм, более предпочтительно не менее 15 мм, но не более 50 мм, предпочтительно не более 40 мм, более предпочтительно не более 30 мм. Соотношение геометрических размеров Ws/Ts между шириной Ws и толщиной Ts составляет более 2, предпочтительно более 5, более предпочтительно более 8, еще более предпочтительно более 12.

В проиллюстрированных выше примерах ленты 15 толщина Ts является по существу постоянной по всей ширине Es, следовательно, лента имеет прямоугольную форму поперечного сечения. Но лента не всегда является прямоугольной, можно использовать различные формы, например параллелограмм, трапецию и т.п., края у которых клиновидные и формы края у которых имеют постепенно уменьшающуюся толщину по сравнению с основным центральным участком; эллиптическую форму, близкую к сплющенному прямоугольнику, и тому подобные формы, насколько можно сохранять достаточную площадь поперечного сечения проводящей резиновой детали 15b, как указано ниже.

В поперечном сечении ленты площадь Kb проводящей резиновой детали 15b должна составлять более 1%, более предпочтительно более 2%, еще более предпочтительно более 5% от площади поперечного сечения К0 гибридной резиновой ленты 15, чтобы снизить электрическое сопротивление ленты в ее продольном направлении. Однако, с точки зрения динамических характеристик шины, предпочтительно, чтобы площадь сечения Kb составляла не более 30%, более предпочтительно не более 25%, еще более предпочтительно не более 20% от площади поперечного сечения К0.

Исполнение пневматической шины

Если рассматривать резину 2G протектора в качестве примера элемента шины, который следует изготовить из гибридной резиновой ленты 15, то далее здесь описан способ изготовления такой пневматической шины.

В этом исполнении шина 1 - это радиальная шина для пассажирского автомобиля.

Каркас 6 состоит из по меньшей мере одного слоя 6А радиально расположенных кордов. Слой 6А простирается между участками 4 борта шины через участок 2 протектора и участки 3 боковины и заворачивается вокруг сердечника 5 борта шины в каждом участке 4 борта шины от направления аксиально внутрь до направления аксиально наружу шины, образуя пару загнутых ввех участков 6b и основной участок 6а между ними.

Каждый из участков 4 борта шины между основным участком 6а и загнутым вверх участком 6b имеет верхнюю часть (bead apex) 8 борта шины, изготовленную из твердой резиновой смеси и простирающуюся радиально наружу от сердечника 5 борта шины.

Армирующий протектор брекерный пояс 7 включает брекер 9 и, возможно, полосу 10.

Брекер 9 включает по меньшей мере два поперечных слоя 9А и 9В из металлических (стальных) кордов, уложенных под углом от 15 до 40 градусов к экватору С шины.

Полоса 10 состоит из слоя 10А корда или кордов, навитых радиально снаружи от брокера 9 под небольшим углом, от по большей мере приблизительно 5 градусов до, например, почти нуля градусов относительно экватора С шины.

Армирующие корды каркасного слоя 6А, слои 9А и 9В брокера и слой 10А полосы обрезинены покровными резиновыми смесями, каждая из которых содержит электропроводящий наполнитель, такой как сажа, для того чтобы после вулканизации иметь удельное объемное сопротивление ниже 1,0·108 (Ом·см). Брекер 9 расположен радиально снаружи от верхнего участка каркаса 6, граничащего с покровной резиной каркаса. Полоса 10 в этом примере простирается на всю ширину брокера 9, граничащего с покровной резиной брокера 9.

На участке 2 протектора соединительная резина 12 расположена радиально снаружи от армирующего протектор брекерного пояса 7. Соединительная резина 12 изготовлена из проводящей резиновой смеси и имеет после вулканизации удельное объемное сопротивление менее 10·108 (Ом·см).

В каждом из участков 3 боковины резина 3G боковины расположена аксиально снаружи каркаса 6. Резина 3G боковины простирается книзу от аксиальных краев брокера 9 и соединяется с радиальной внутренней поверхностью аксиального края участка соединительной резины 12.

На каждом из участков 4 борта шины находится резина 4G борта шины, граничащая с покровной резиной каркаса.

Аксиально снаружи от каркаса радиально наружный конец резины 4G борта шины состыкован с радиально внутренним концом резины 3G боковины.

В этом исполнении резина 3G боковины и резина 4G борта содержат электропроводящий наполнитель, такой как сажа, чтобы иметь после вулканизации удельное объемное сопротивление ниже 1,0·108 (Ом·см).

Резина 2G протектора расположена на соединительной резине 12.

Поскольку соединительная резина 12 не обязательно присутствует, то когда соединительная резина 12 отсутствует, резина 2G протектора расположена непосредственно на армирующем протектор брекерном поясе 7. В таком случае аксиальные края резины 2G протектора могут быть электрически соединены с резиной 3G боковины напрямую или косвенно, посредством промежуточного проводящего резинового элемента.

В любом случае, чтобы изготовить токопроводящую дорожку от поверхности протектора к поверхности 14 внутренней проводящей структуры, такой как соединительная резина 12, армирующий протектор брекерный пояс 7, резина 3G боковины, промежуточный резиновый элемент, резина 2G протектора должна проводить электричество с радиальной внутренней поверхности на радиальную внешнюю поверхность.

Таким образом, если шина 1 смонтирована на обод R колеса, так что резина 4G борта шины тесно контактирует с посадочной полкой обода R колеса, то образуется следующая, частично запараллеленная, токопроводящая дорожка от обода R колеса к поверхности протектора.

Резина 4G борта шины → резина 3G боковины/ покровная резина каркаса и брекерного пояса → (соединительная резина 12 →) резина протектора.

В соответствии с настоящим изобретением можно изготовить почти любой резиновый элемент шины из гибридной резиновой ленты 15, например резину боковины, резину борта шины и тому подобное. Но в этом исполнении только резина 2G протектора изготовлена из гибридной резиновой ленты 15.

Исполнение способа изготовления шины

Фиг.9 схематически демонстрирует способ изготовления пневматической шины 1.

В этом способе из резины 2G протектора, соединительной резины 12 и брекерного пояса 7 формируют протекторный блок TU с помощью брекерного барабана D. Затем протекторный блок TU соединяют с основной частью шины ТМ, изготавливаемой отдельно, с помощью шиносборочного барабана FM. Основная часть шины ТМ включает в себя каркас 6, резину 3G боковины, резину 4G борта шины, резину верхней части 8 борта шины, сердечник 5 борта шины и прочее, за исключением элементов протекторного блока.

Чтобы изготовить основную часть шины ТМ, слой каркаса 6А, резину 3G боковины и прочее накладывают по окружности на цилиндрическую поверхность шиносборочного барабана FM.

Затем такой цилиндрической сборке придают тороидальную форму, располагая вокруг нее протекторный блок TU так, чтобы протекторный блок TU объединялся с верхним участком каркаса 6, как указано воображаемой линией, в результате чего формируют невулканизованную шину.

Невулканизованную шину помещают в вулканизационную пресс-форму и вулканизуют.

Упомянутый выше брекерный барабан D имеет формующую поверхность U, которую можно стягивать, чтобы отсоединить от нее сформированный протекторный блок TU. На формующей поверхности U предусмотрен вогнутый участок Ua, имеющий ширину, глубину и профиль, соответствующие ширине, толщине и профилю брекерного пояса 7, как это показано на Фиг.10.

Чтобы изготовить протекторный блок TU, во-первых, брекерный пояс 7 навивают на вогнутом участке Ua формующей поверхности U. Внешняя кольцевая поверхность навитого брекерного пояса 7 приобретает, по существу, такой же уровень, как участки, прилегающие к вогнутому участку Ua.

На навитом брекерном поясе 7 формируют соединительную резину 12 так, чтобы она простиралась от одного из участков, прилегающих к вогнутому участку Ua брекерного пояса 7, к другому, поперек всей ширины шины. В этом примере соединительную резину 12 изготовливают путем навивки с частичным наложением невулканизованной резиновой ленты 16 непрерывно от одного края S1 до другого края S2. Невулканизованную резиновую ленту 16 изготавливают из электропроводящей резиновой смеси, чтобы иметь удельное объемное сопротивление ниже 1,0·108 (Ом·см) после вулканизации. Как пояснено выше, ленту 16 можно изготавливать с помощью упомянутой выше установки 40, предназначенной для изготовления гибридной резиновой ленты 15.

В случае, когда соединительная резина 12 отсутствует, резину 2G протектора формируют на навитом брекерном поясе 7.

На Фиг.11, 12 и 13 показаны примеры способа навивки ленты 15, при котором единственную гибридную резиновую ленту 15 навивают непрерывно от одного конца S1 до другого конца S2 резины 2G протектора с заданным варьируемым шагом Р навивки с образованием одного слоя витков.

Когда гибридную резиновую ленту 15 навивают в один слой, весьма возможно, что шаги навивки делают относительно малыми, чтобы создать большую толщину. Поэтому становится трудно поддерживать большую открытую площадь 17 проводящей резиновой детали 15b.

На Фиг.14 и 15, таким образом, гибридную резиновую ленту 15 навивают в виде двухслойной структуры, чтобы снизить толщину одного слоя и при этом увеличить шаги навивки Р. В результате этого может быть увеличена открытая площадь 17 проводящей резиновой детали 15b.

В этих примерах операцию навивки начинают с центральной позиции СЗ и продолжают в направлении одного из концов S2 резины протектора. Затем, на конце S2, направление обмотки ленты обращают в сторону другого конца S1. На конце S1 направление обмотки вновь изменяют в сторону конца S2, а на центральном участке СЗ операцию навивки заканчивают. На завершающем конце S4 ленты 15 всю поверхность на одной стороне F1 открывают для максимального контакта земли с проводящей резиновой деталью 15b.

На Фиг.16 и 17 протекторная резина 2G изготовлена путем:

1) навивки с частичным наложением гибридной резиновой ленты 15 и

2) навивки с частичным наложением невулканизованной резиновой ленты 20, изготовленной из менее проводящей резиновой смеси (ga), с тем чтобы еще улучшить ее характеристики в условиях влажности и сопротивление качению. Как уже пояснено выше, ленту 20 можно изготавливать с помощью упомянутой выше установки 40 для изготовления гибридной резиновой ленты 15.

В этих примерах витки гибридной резиновой ленты 15 образуют центральную часть 2G1, а витки резиновой ленты 20 образуют боковую часть 2G2 на каждой стороне центральной части 2G1. Но не всегда гибридная резиновая лента 15 образует центральную часть 2G1. Можно изготавливать различные части.

Помимо этих трех типов навивки (однослойный тип, двухслойный тип, раздельно-боковой тип) возможны различные способы навивки. Между прочим, преимущественно на Фиг.11-17 используют ленты, показанные на Фиг.2 и 4, но также можно применять ленты, показанные на Фиг.3 и 5, и прочие.

Установка для навивки резиновой ленты

В этом примере упомянутая выше установка 40 встроена в установку 70 для навивки резиновой ленты (15, 16, 20).

Как схематически показано на Фиг.6, установка 70 включает: установку 40 для изготовления ленты; упомянутый выше барабан D; аппликатор 50 ленты, включающий пару валков 50А аппликатора на выходном конце; между установкой 40 для изготовления ленты и аппликатором 50 ленты предусмотрен приемник 60 ленты; разнообразные приводные механизмы, включая электродвигатель барабана D, транспортер аппликатора 50 ленты и тому подобное; и регулирующая система, включающая компьютер. Аппликатор 50 ленты получает резиновую ленту, поступающую из установки 40 для изготовления ленты через приемник 60 ленты, и выпускает ленту в направлении барабана D между валками 50А аппликатора. Пока лента выпускается, барабан D вращается, и аппликатор 50 ленты премещает ленту в поперечном направлении барабана D. Скорость и направление этого перемещения и скорость и направление вращения регулируются регулирующей системой в соответствии с заложенной программой таким образом, чтобы различие между заданной формой поперечного сечения и формой поперечного сечения витков ленты в целом стало минимальным.

В установке 70 в этом примере верхний и нижний валки 50А аппликатора могут переворачиваться с помощью привода по требованию регулирующей системы, при этом резиновая лента, проходя через них, поворачивается на 180 градусов и выпускается в направлении барабана D в перевернутом сверху вниз состоянии.

В случае, когда резиновым элементом, который надлежит изготовить путем навивки гибридной резиновой ленты 15, является резина 2G протектора, несмотря на то что соседние витки ленты 15 перекрываются между собой, по меньшей мере часть проводящей резиновой детали 15b, должна оставаться неперекрытой, иными словами, проводящая резиновая деталь 15b не покрывается полностью соседним витком, и проводящая резиновая деталь 15b должна быть открытой на поверхности протектора.

Таким образом, как показано на Фиг.18 и 19, предпочтительно, чтобы расстояние L в направлении ширины ленты 15 между наружным краем es ленты 15 и прилегающим краем е2 проводящей резиновой детали 15b составляло менее 20%, предпочтительно менее 10%, наиболее предпочтительно 0% от ширины ленты Ws. Ширина Wb проводящей резиновой детали 15b составляет не менее 25%, предпочтительно не менее 30%, но не более 75%, предпочтительно не более 70% от ширины ленты Ws. Толщина Тb проводящей резиновой детали 15b составляет не менее 10%, предпочтительно не менее 20% толщины ленты Ts. Далее, ширина Wb составляет предпочтительно не менее 3 мм, более предпочтительно не менее 5 мм, еще более предпочтительно не менее 7 мм, а толщина Тb составляет предпочтительно не менее 0,2 мм, более предпочтительно не менее 0,5 мм.

В случае проводящей резиновой детали 15b сквозного типа, как показано на Фиг.4 и 5, предпочтительно, чтобы проводящая резиновая деталь 15b постепенно уменьшалась по ширине от поверхности на одной стороне F1 (максимальная ширина wb) к поверхности на другой стороне F2 (минимальная ширина Wa), чтобы увеличить площадь поверхности раздела между двумя резиновыми смесями (gа и gb) и тем самым увеличить адгезию между двумя различными резиновыми смесями (ga и gb). Ширина Wa составляет предпочтительно не менее 10%, более предпочтительно не менее 20%, но не более 80%, более предпочтительно не более 70% от ширины Ws.

В этом случае вышеуказанные ограничения относятся также и к ширине Wb, но верхний предел предпочтительно дополнительно ограничивать величиной, составляющей не более чем 50% от ширины ленты Ws.

Далее, предпочтительно также, чтобы проводящая резиновая деталь 15b была расположена не в середине ленты 15 по ширине. Таким образом можно увеличить площадь открытой поверхности 17 проводящей резиновой детали 15b. И в то же время площадь поверхности контакта между менее проводящей резиновой деталью 15а витка ленты и менее проводящей резиновой деталью 15а соседнего перекрывающегося витка ленты может быть увеличена, чтобы повысить целостность витков ленты. Таким образом, при навивке гибридной резиновой ленты 15 желательно, чтобы для витков, которые определяют поверхность протектора, проводящая резиновая деталь 15b располагалась по направлению к кольцевой поверхности 11о резины 2G протектора.

Электрическое соединение с другими компонентами

В случае лент 15, показанных на Фиг.2 и 3, поскольку проводящая резиновая деталь 15b подходит только к одной стороне F1, необходимо присоединить проводящую резиновую деталь 15b к вышеупомянутой поверхности 14 проводящей внутренней структуры (в этом примере, радиально внешняя поверхность соединительной резины 12).

Фиг.20 демонстрирует пример способа соединения. В этом примере, конец ленты 15 располагают на проводящей внутренней структуре таким образом, что проводящая резиновая деталь 15b выходит наружу, перемычку 18, или тонкий кусочек, изготовленный из невулканизированной проводящей резиновой смеси (ga), приклеивают к концу ленты 15 таким образом, что перемычка 18 становится мостом между проводящей резиновой деталью 15b и проводящей внутренней структурой (14).

Фиг.21 демонстрирует другой пример способа соединения. В этом примере гибридную резиновую ленту 15 навивают таким образом, что проводящая резиновая деталь 15b вступает в контакт с проводящей внутренней структурой (14). Затем гибридную резиновую ленту 15 поворачивают на 180 градусов таким образом, что проводящая резиновая деталь 15b выходит наружу.

Фиг.22 демонстрирует еще и другой пример способа соединения. В этом примере конец гибридной резиновой ленты 15 загибают под углом 90 градусов таким образом, что проводящая резиновая деталь 15b вступает в контакт с проводящей внутренней структурой (14).

Фиг.23 демонстрирует еще и другой пример способа соединения. В этом примере конец гибридной резиновой ленты 15 отворачивают назад таким образом, что проводящая резиновая деталь 15b вступает в контакт с проводящей внутренней структурой (14).

В случае Фиг.23 возможно, что конец гибридной резиновой ленты 15 сначала отворачивают назад, а затем конец ленты вместе с завернутым назад участком прикладывают к проводящеей внутренней структуре (14). Далее, как это показано на Фиг.24, возможно также, что: сначала гибридную резиновую ленту 15 навивают в направлении, обратном направлению навивки, таким образом, что проводящая резиновая деталь 15b вступает в контакт с проводящей внутренней структурой (14); а затем направление навивки возвращают к нормальному направлению навивки таким образом, что проводящая резиновая деталь 15b выходит наружу.

В случае способа переворачивания, показанного на Фиг.21, точку поворота Q можно легко создать, переставляя верхний и нижний ролики 50А аппликатора, через которые проходит лента 15. Таким образом, можно навивать ленту без остановки, а точку поворота Q можно создавать во множестве положений.

Если витки ленты 15 имеют однослойную структуру, как это показано на Фиг.11-13 и 16-17, то поворотную точку Q (особенно поворотную точку переворачивания на Фиг.21 и U-образную поворотную точку на Фиг.23) ленты 15 предпочтительно формируют при первом обороте/навивке ленты 15, чтобы свести к минимуму возможное нарушение порядка витков, происходящее на лицевой стороне протектора из-за поворотной точки Q.

Если витки ленты 15 имеют двухслойную структуру, как показано на Фиг.14-15, существует возможность создавать поворотную точку Q (поворотная точка переворачивания на Фиг.21) во множестве положений, например на концах S1 и в центре С3, таким образом, что проводящая резиновая деталь 15b выходит почти в любом положении на наружную кольцевую поверхность протекторной резины, а именно на поверхность протектора, а также почти в любом положении на внутреннюю кольцевую поверхность протекторной резины, граничащую с проводящей внутренней структурой (14). В таком случае предпочтительно формировать поворотную точку Q в месте, более углубленном, чем глубина индикатора износа шины.

В упомянутом выше исполнении протекторную резину навивают вокруг брекерного барабана D отдельно от сборки основной части шины ТМ, но возможно также навивать гибридную резиновую ленту 15 вокруг каркаса 6, имеющего тороидальную форму, вокруг которой перед этим располагают армирующий протектор брекерный пояс 7, возможно, соединительную резину 12 и т.п.

Сравнительные испытания

Пневматические радиальные шины размером 225/55R16 (размер обода 16X7JJ) для пассажирских автомобилей были изготовлены и испытаны на электрическое сопротивление и сопротивление качению следующим образом. Шины имели такую же конструкцию, как показано на Фиг.1, за исключением невулканизированной резиновой ленты, использованной для изготовления протекторной резины. Резиновые материалы лент показаны в Таблице 1.

Испытание на сопротивление качению

Сопротивление качению для каждой из испытанных шин (накачанных до 200 кПа и с нагрузкой 4,7 кН) измеряли при скорости пробега 80 км/час, используя испытательный барабан для шин. Результаты обозначены в Таблице 2 показателем, основанным на ссылке 1, который принят за 100, причем, чем меньше показатель, тем меньше сопротивление качению.

Испытание на электрическое сопротивление

Электрическое сопротивление каждой из испытанных шин было измерено в соответствии с процедурой, предписанной японской Ассоциацией производителей автомобильных шин (JATMA).

Во-первых, шину очищали, чтобы удалить нежелательные вещества, т.е. смазку пресс-форм, пыль и тому подобное с поверхности шины, особенно с поверхности протектора и поверхности борта шины, и полностью высушивали. Затем шину устанавливали на обод колеса (16X7JJ), изготовленный из алюминиевого сплава, с использованием в качестве смазки небольшого количества мыльной воды между дном борта и посадочной полкой обода колеса. Шина была накачана до нормального давления 200 кПа, и ее оставили в испытательном помещении на два часа. Затем собранный узел шина/обод прикрепляли к валу 32, чтобы создать на шину нагрузку. Чтобы насадить бортовые участки на фланцы обода и посадочные полки обода колеса, сначала на 30 секунд на шину прикладывали нагрузку 5,3 кН и затем снимали. Вновь на 30 секунд на шину прикладывали нагрузку 5,3 кН и затем снимали. Наконец, нагрузку 5,3 кН прикладывали на 2 минуты и снимали. После этого шину поместили на полированную поверхность металлической пластины 31, изолированной с помощью изоляционной пластины 30. С помощью омметра было измерено электрическое сопротивление между валом 32 и металлической пластиной 31, с приложенной на шину нагрузкой 5,3 кН. Приложенное напряжение составляло 1000 В, и была зарегистрирована стабильная величина, установившаяся через пять минут после приложения напряжения. Такое измерение повторяли всего четыре раза для шины с поэтапным поворотом шины на 90 градусов. Наименьшая из четырех измерений величина показана в Таблице 2. Испытание проводили в испытательной комнате при контролируемой температуре 25 градусов С и влажности 50%.

Реферат

Изобретение относится к автомобильной промышленности. Пневматическая шина включает резиновый элемент, т.е. протекторную резину, которая изготовлена навивкой невулканизованной гибридной резиновой ленты и вулканизацией витков. Гибридная резиновая лента имеет ширину от 5 до 50 мм и толщину от 0,5 до 3,0 мм и включает проводящую резиновую деталь и менее проводящую резиновую деталь. На каждой стороне или только на одной стороне ленты проводящая резиновая деталь образует часть поверхности ленты, а остальная часть поверхности образована менее проводящей резиновой деталью, и проводящая резиновая деталь простирается непрерывно в продольном направлении ленты таким образом, что вулканизованные витки ленты обеспечиваются токопроводящей дорожкой для разряжения статического электричества. Технический результат - повышение электрической проводимости при высоких рабочих характеристиках шины. 3 н. и 16 з.п. ф-лы, 2 табл., 28 ил.

Формула

проводящую резиновую деталь, простирающуюся непрерывно в продольном направлении ленты и изготовленную из проводящей резиновой смеси и

менее проводящую резиновую деталь, изготовленную из менее проводящей резиновой смеси, где

удельное объемное сопротивление проводящей резиновой детали после вулканизации ниже, чем удельное объемное сопротивление менее проводящей резиновой детали после вулканизации, и

1) на каждой стороне ленты или альтернативно,

2) только на одной стороне ленты проводящая резиновая деталь образует часть поверхности ленты, а остальная часть указанной поверхности образована менее проводящей резиновой деталью.

указанный резиновый элемент представляет собой протекторную резину, радиальная наружная поверхность которой определяет поверхность протектора,

и проводящая резиновая деталь в вулканизированных витках образует токопроводящую дорожку, простирающуюся от поверхности протектора к радиальной внутренней поверхности протекторной резины, и соединена с проводящей внутренней структурой шины, которая является электрически непрерывной до участка борта шины, контактирующего с ободом колеса, когда шина установлена на нем.

(2) только на одной стороне ленты проводящая резиновая деталь образует часть поверхности ленты, и

витки гибридной резиновой ленты имеют по меньшей мере одну поворотную точку, в которой поверхность, включающая проводящую резиновую деталь, повернута на 180°.

(1) на каждой стороне ленты проводящая резиновая деталь образует часть поверхности ленты.

навивки гибридной резиновой ленты вокруг объекта с образованием невулканизованного резинового элемента, в котором проводящая резиновая деталь навитой ленты образует токопроводящую дорожку, простирающуюся к внешней кольцевой поверхности шины от ее внутренней кольцевой поверхности, контактирующей с объектом.

экструзии менее проводящей резиновой смеси в форме ленты;

экструзии проводящей резиновой смеси в форме ленты; и соединение двух лент из этих смесей друг с другом в одну.

Комментарии