Оборудование для изготовления керамических санитарно-технических изделий - RU2432255C2

Код документа: RU2432255C2

Чертежи

Описание

Настоящее изобретение относится к оборудованию для изготовления санитарно-технических изделий, изготовленных из керамических материалов.

В промышленности, связанной с производством керамических санитарно-технических изделий (таких как ванны, унитазы, биде и тому подобное), наиболее привычным и широко используемым способом производства является тот, в котором приготовляют текучую смесь (известную под названием шликер, составленную из водянистой части и глинистой части, поддерживаемой во взвешенном состоянии), затем наливают смесь в соответствующие формы для отливок из шликера, которые обычно представляют собой конструкции из пористого материала, выполненные обычно из смол.

Такие пористые формы изготовляют по меньшей мере из двух половин (охватывающей и охватываемой), соединяемых вместе или вставляемых одна в другую для создания внутреннего объема, от которого отливаемое изделие приобретает свою форму.

Эти две или большее количество частей формы включают специальные системы с разнообразной конструкцией (соответствующей типу изделия, которое должно быть отлито) и собранное по меньшей мере из следующих узлов:

- рамы, поддерживающей различные части формы;

- приводящих в движение позиционирующих средств, с помощью которых части формы могут быть перемещены по меньшей мере ближе или дальше по отношению одна к другой с обеспечением возможности извлечения отлитого изделия из формы;

- питающих устройств, с помощью которых шликер направляется в закрытую форму.

Среди известных свойств форм из пористой смолы, однако, присутствует относительно высокая механическая прочность, которая дает возможность применения способов литья шликера под давлением, то есть способов, в которых шликер подают в форму и отверждают при требуемой толщине при высоком давлении (обычно между 3 и 15 бар).

При таких высоких внутренних давлениях, однако, возникают силы, перпендикулярные поверхностям отливки, образованным частями формы, и деформации формы становятся потенциально опасными: направления, в которых проходят составляющие внутренних сил, включают в себя и направления, вдоль которых соединены и закрыты части формы, и направления, ортогональные (следовательно, поперечные) направлению закрытия.

Соответственно, эти силы должны быть скомпенсированы соответствующими устройствами, которые обеспечат их сдерживание:

что касается сил, возникающих в направлении закрытия формы, то описанные выше системы получения отливок из шликера могут (в одном таком известном решении) использовать неподвижную опорную плиту, к которой прикреплена одна половина формы, и цилиндр, оказывающий воздействие на подвижную опорную плиту, к которой прикреплена вторая половина формы;

с другой стороны, в случае сил, создаваемых в направлениях, ортогональных к направлению закрытия, автор настоящего изобретения разработал и осуществил устройство для сдерживания таких сил (раскрытое в Европейском патентном документе ЕР 043 132), в котором одна половина формы снабжена рамой, ограничивающей пространство между самой рамой и половиной формы с обеспечением размещения элемента, в который может быть накачана текучая среда и который сконструирован для оказания воздействия с наружной части формы в качестве упругой прокладки для сил, создаваемых давлением шликера, направленного в полость формы.

В сущности, в этой системе управление давлением текучей среды в накачиваемом элементе можно непрерывно приспосабливать к давлению шликера с обеспечением оптимизирования ответного воздействия и, следовательно, предотвращения возможной деформации формы с одновременным ослаблением любого упругого сжатия в стенке формы.

Таким образом, сдерживающее устройство, о котором идет речь, обеспечивает оптимальное решение проблемы сдерживания поперечных сил, действующих в процессе отливки, но все еще существует повод для заметных ограничений на практическом уровне, ощущаемых и в значительном весе используемых элементов, и в том обстоятельстве, что пространства в промежутке между сопрягаемыми половинами формы заняты элементом неопределенной геометрии.

Точнее говоря, вес конструкции, объединяющей форму и сдерживающее устройство, становится значительным, и поэтому ее можно использовать только в системах определенного типа, - обычно в рамах для нескольких форм для отливки ванн, тогда как системы, в которых требуется, чтобы формы взаимодействовали и перемещались независимо (например, системы для отливки унитазов с ободком, в которых одну половину формы - содержащую ободок - необходимо перенести от одного рабочего места отливки на последующее рабочее место, где ободок соединяют с чашей), не могут быть оборудованы сдерживающим устройством этого типа.

Дополнительным недостатком является то, что некоторые формы (подобные форме, в которой упомянутый выше ободок изготовляют литьем) не могут быть оборудованы сдерживающим устройством вследствие их геометрии, которая включает охватываемые и охватывающие части, то есть с одной частью, которая должна быть вставлена в другую часть.

Еще один недостаток состоит в том, что во многих системах, использующих группы форм в основном «традиционного» варианта выполнения (то есть без накачиваемого элемента), присутствуют проблемы, вытекающие, в основном, из применения жестких и неподвижных сдерживающих систем (рам) по меньшей мере для одной из половин формы.

Этот тип структуры создает недостатки, аналогичные тем, что были упомянуты выше, то есть ограниченная маневренность вследствие (большого) веса узла форма-сдерживающее устройство, из-за чего работа по замене формы выполняется медленно и с трудом, так как сдерживающая конструкция должна быть полностью снята с формы, использованной до текущего момента, перед установкой на новую или отремонтированную форму. Эти работы приводят к тому, что при работе с системами для литья шликера имеют место продолжительные простои.

В связи с этим цель изобретения состоит в разработке и осуществлении оборудования для изготовления санитарно-технических изделий, конструктивные характеристики которого будут позволять использовать его в литейных системах любого типа, какой бы ни была геометрия изделия, которое должно быть отлито, и воспроизводить компоненты частей формы, быстро и безопасно перемещаемые или сдвигаемые одна относительно другой при сохранении характеристик механической безопасности, достигнутых в предыдущих решениях.

Поставленная цель достигнута в оборудовании для изготовления санитарно-технических изделий и, точнее говоря, в оборудовании для изготовления санитарно-технических изделий, особенности которого изложены в одном или нескольких пунктах прилагаемой формулы изобретения.

Ниже изобретение подробно описано с привлечением примера и с помощью прилагаемых чертежей, на которых:

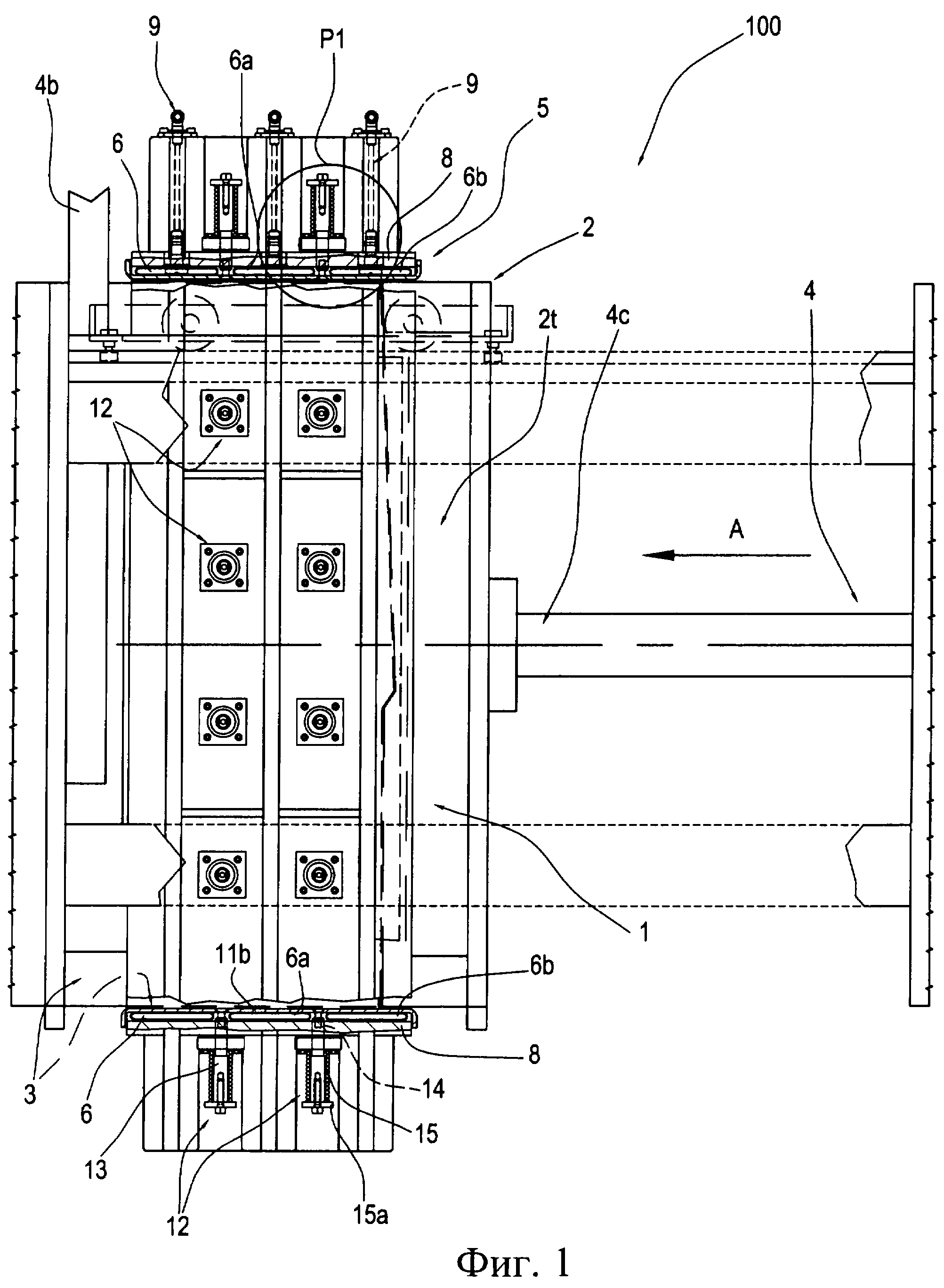

- фиг.1 и 2 изображают пример предложенного оборудования для изготовления керамических изделий, которое показано соответственно в закрытом рабочем положении при соприкосновении между половинами формующей части формы оборудования и в открытом рабочем положении, и изображено упрощенно в виде сбоку, при этом некоторые части не показаны для лучшего показа других;

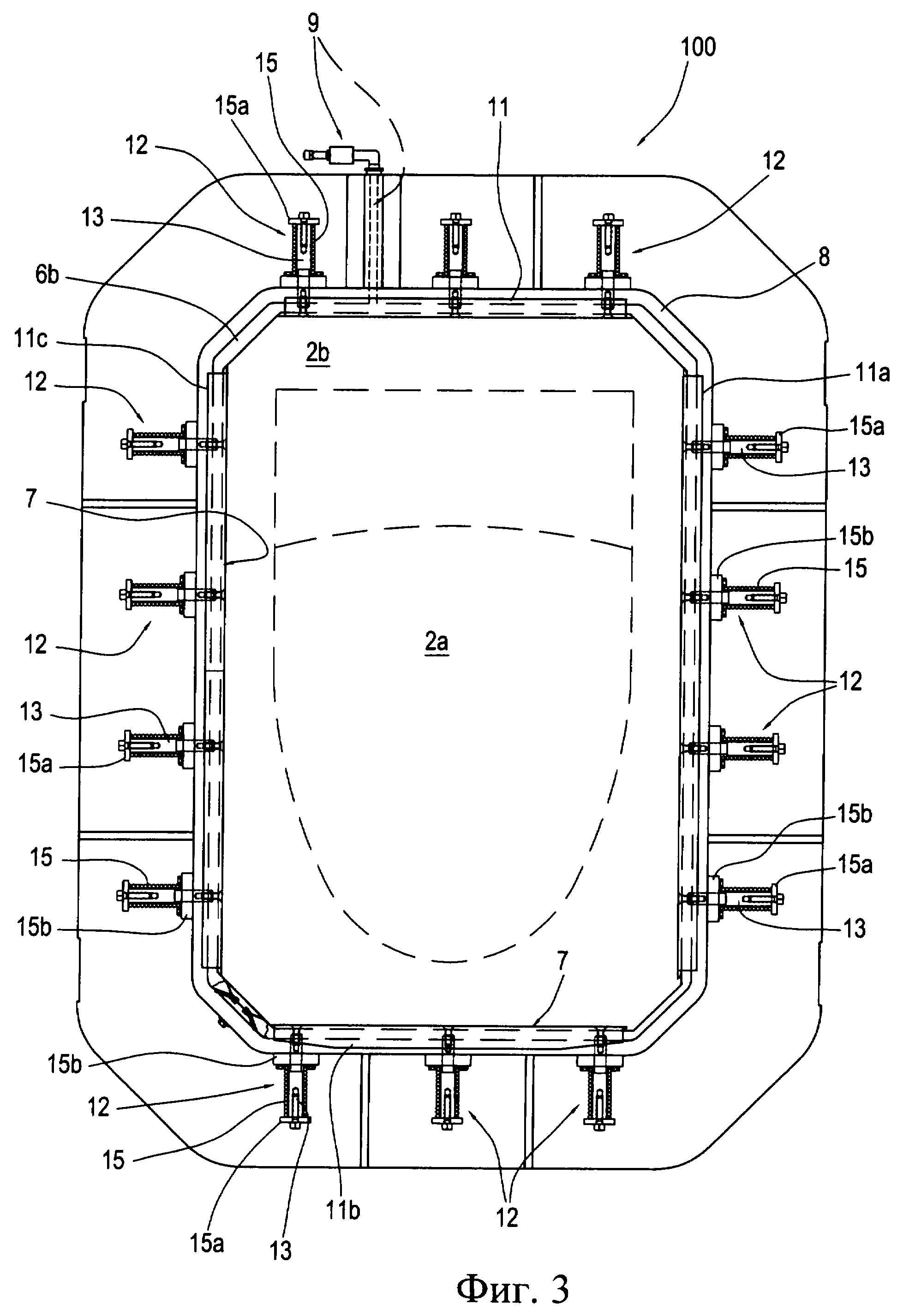

- фиг.3 изображает часть оборудования, показанного на фиг.2, представленную в виде спереди, при этом некоторые части не показаны, а некоторые показаны в разрезе;

- фиг.4 и 5 изображают фрагменты Р и Р1 на фиг.2 и 1 соответственно, показывающие частично управляющие средства, которые нужны для того, чтобы сдержать силы, действующие на форму в двух различных положениях: в перерыве и в работе, при этом оба фрагмента изображены в виде спереди и некоторые части не показаны, а некоторые показаны в разрезе;

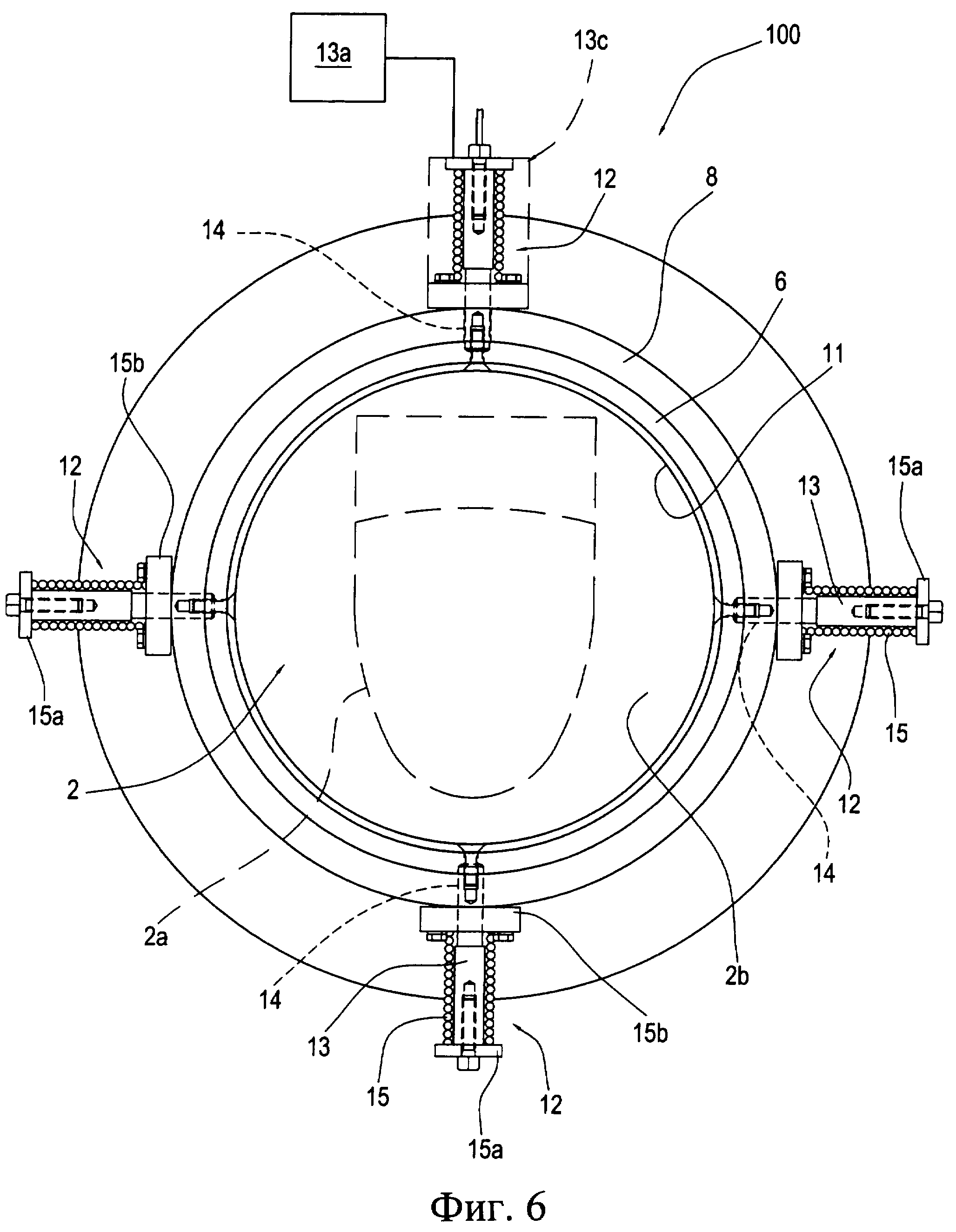

- фиг.6 изображает модификацию описываемого варианта выполнения оборудования, представленную упрощенно в виде спереди, при этом некоторые части не показаны для лучшего показа других;

- фиг.7 изображает дополнительную модификацию описываемого варианта выполнения оборудования, представленную упрощенно в виде спереди, при этом некоторые части не показаны для лучшего показа других;

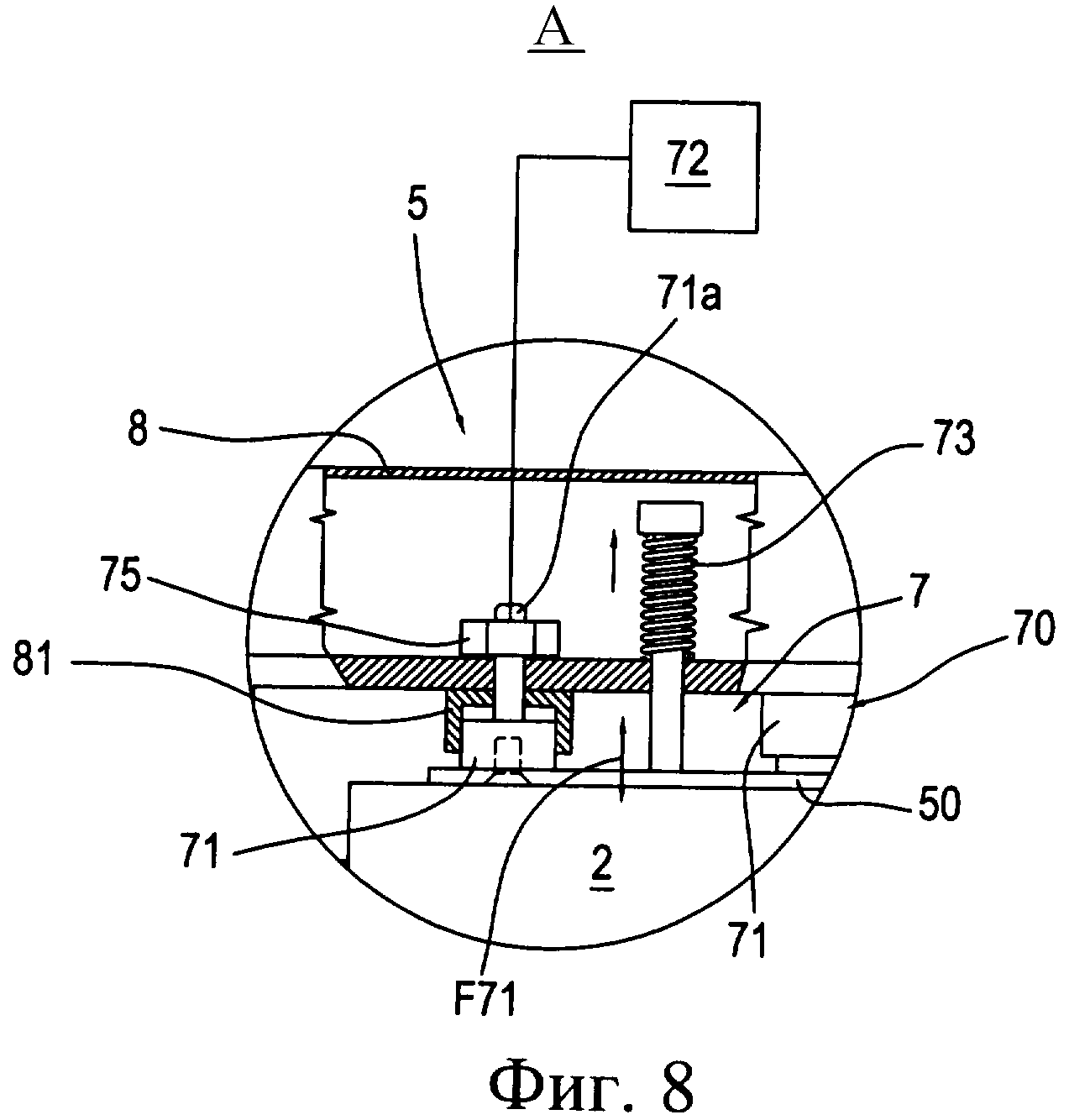

- фиг.8 представляет увеличенное изображение фрагмента А на фиг.7;

- фиг.9 изображает третью модификацию описываемого варианта выполнения оборудования, представленную упрощенно в виде спереди;

- фиг.10 представляет увеличенное изображение фрагмента В на фиг.9, показанное упрощенно в виде спереди и в разрезе;

- фиг.11 изображает оборудование, показанное на фиг.7, частично в виде сбоку, при этом некоторые части не показаны для лучшего показа других.

Как изображено на прилагаемых чертежах и в особенности со ссылкой на фиг.1 и 2, оборудование, к которому относится изобретение, все целиком обозначенное номером 100 позиции, используется при изготовлении керамических изделий, в частности санитарно-технических изделий (таких как ванны, унитазы, биде и тому подобных), создаваемых из шликера в процессе отливки.

Оборудование 100 состоит из формы 1, содержащей по меньшей мере две совмещающиеся половины 2 и 3 (соответственно охватываемая и охватывающая) с соответствующими углублениями 2а и 3а, благодаря которым отливаемое изделие приобретает свою форму; две половины выполнены с возможностью относительного перемещения на сближение и удаление друг относительно друга, с помощью первых вызывающих относительное перемещение средств 4, установленных с возможностью возвратно-поступательного перемещения вдоль заданного направления А с обеспечением соединения или отделения соответствующих совмещающихся поверхностей, обозначенных номерами 2b и 3b позиции.

В примере, представленном на чертежах, упрощенно изображено не содержащее ограничений оборудование 100, используемое для изготовления унитазов с ободком, при этом форма, обозначенная номером 1, является формой, используемой для отливки ободка.

Еще раз обращаясь к фиг.1 и 2, отметим, что оборудование 100 может содержать цилиндр 4с, с помощью которого обеспечивается перемещение одной половины 2 формы (для того, чтобы направить эту самую половину 2 на сближение или на удаление от другой половины 3 формы), и вторые создающие движение средства, состоящие из пары рычагов 4b, с помощью которых одна половина 3 формы (половина, содержащая ободок) может быть поднята вертикально (смотрите стрелки F4b) и занять положение на дополнительной форме (не показана), используемой для отливки чаши, в которой две отливки соединяют при соответствующей операции.

Кроме этого, оборудование 100 может содержать средства 5, с помощью которых сдерживают и регулируют силы, действующие на половины 2 и 3 формы 1 (в ходе этапов отливки), и которые расположены вокруг углублений 2а и 3а формы и содержат в первом примере на фиг.1-6 по меньшей мере один накачиваемый элемент 6, наполненный находящейся под давлением текучей средой в определенном количестве для того, чтобы создать первое ограничение конфигурации при минимальном давлении Pmax и обусловленные размеры во время паузы (смотрите фиг.4), и второе ограничение конфигурации максимальным давлением Рmах и расширенные размеры при работе (смотрите фиг.5).

Как изображено на фиг.3-5 и 7-10, упомянутые выше сдерживающие регулирующие средства 5 дополнительно содержат, по меньшей мере, разъединительные средства 7, воздействующие на средства 5 и на половины 2 и 3 формы 1 с обеспечением создания зазора, через который две половины 2 и 3 могут свободно проходить при соединении или при удалении одна от другой, при этом переводя по меньшей мере одну из половин 2 или 3 в положение, независимое от сдерживающих и регулирующих средств 5. Рассматривая конструкцию на фиг.3-5, в частности, такие разъединительные средства 7 функционируют между половинами 2 и 3 формы 1 и накачиваемым элементом 6 таким образом, чтобы создать зазор, через который могут свободно проходить половины 2 и 3 формы, когда их подводят друг к другу или разводят одну от другой, при этом переводя по меньшей мере одну из половин 2 или 3 в положение, независимое от сдерживающих регулирующих средств 5; это может быть половина, содержащая отлитое изделие, которое должно быть перенесено на другое рабочее место, как в изображенном примере.

В частности, сдерживающие регулирующие средства 5 дополнительно содержат первую раму 8, которая окружает по периферии наружную часть обеих половин 2 и 3 формы, когда они в закрытом состоянии соприкасаются одна с другой, и поддерживает находящийся внутри накачиваемый элемент 6.

Точнее говоря, разъединительные средства 7 вставлены между двумя половинами 2 и 3 формы 1 и накачиваемым элементом 6 и присоединены к упомянутой ранее первой раме 8 таким образом, чтобы создать заданный или линейный зазор, через который две половины 2 и 3 формы могут свободно пройти по меньшей мере тогда, когда накачиваемый элемент 6 находится в состоянии паузы и имеет первую конфигурацию ограничения при минимальном давлении и уменьшенные размеры.

Предпочтительно, хотя подразумевается отсутствие ограничений, что первая рама 8 жестко соединена с наружной поверхностью, расположенной на одной половине 2 или 3 формы 1, и эта же рама 8 может быть снабжена двумя или большим числом накачиваемых элементов 6, 6а и 6b, которые расположены один за другим вдоль упомянутого выше направления А и за которыми перемещаются половины 2 и 3 формы, когда они соединяются и отводятся одна от другой, таким образом, чтобы покрывать полную глубину поверхностей, образованных углублением формы.

Более подробно, конструктивно разъединительные средства 7 могут содержать подвижную вторую раму, состоящую из по меньшей мере одной пластины 11, подогнанной к периферии первой рамы 8 по меньшей мере частично и соединенной с первой рамой с помощью соединительных средств 12 с обеспечением создания зазора, позволяющего прохождение половин 2 и 3 формы 1 при соединении и при разведении их одна от другой и когда накачиваемые элементы 6, 6а и 6b имеют свою первую конфигурацию с уменьшенными размерами.

Соединительные средства 12, о которых идет речь, могут быть пассивного или активного типа.

В случае пассивных соединительных средств они могут быть выполнены в виде, например, гибких сдерживающих средств 12 (смотрите, в частности, фиг.4 и 5), содержащих стержни 13, каждый из которых расположен на наружной поверхности первой рамы 8 и проходит сквозь соответствующее отверстие 14 с зазором, проделанное в первой раме 8 таким образом, что один конец стержня может быть соединен со второй рамой.

Между каждым стержнем 13 и первой рамой 8 расположена пружина 15, служащая для удерживания второй рамы вблизи первой рамы 8, когда накачиваемые элементы 6, 6а и 6b имеют свою первую конфигурацию с уменьшенными размерами, и, соответственно, для установления или увеличения расстояния между второй рамой и первой рамой 8, когда накачиваемые элементы 6, 6а и 6b имеют свою вторую, рабочую конфигурацию с увеличенными размерами (смотрите стрелки F15).

В действительности каждая пружина 15 удерживается между стержнем 13 и рамой 8 парой колец 15а и 15b, первое из которых совмещено со свободным наружным концом стержня 13, а второе опирается на первую раму 8.

Соединительные средства 12 активного типа могут содержать большое количество пневматических цилиндров 13с (один из которых упрощенно изображен на фиг.6 штриховыми линиями, для примера), каждый из которых расположен на наружной поверхности первой рамы 8 и проходит через соответствующее отверстие 14, созданное в первой раме 8 таким образом, что конец, или стержень, может быть соединен со второй рамой.

Каждый из цилиндров 13с может управляться регулирующим блоком 13а (обозначенным прямоугольником на фиг.6) таким образом, чтобы удерживать вторую раму вблизи первой рамы 8, используя силы цилиндров 13с, когда накачиваемые элементы 6, 6а и 6b находятся в предельной конфигурации с уменьшенными размерами во время паузы и, соответственно, для установки или увеличения расстояния между второй рамой и первой рамой 8, когда накачиваемые элементы 6, 6а и 6b находятся в предельной рабочей конфигурации с увеличенными размерами.

Конструктивно, исключительно в качестве примера, первая рама 8 может иметь очертания четырехугольника, который виден в разрезе, а подвижная вторая рама может содержать по меньшей мере четыре независимых пластины 11, 11а, 11b и 11с, каждая из которых соединена с каждой стороной первой рамы и снабжена гибкими сдерживающими средствами 12, описанными выше.

Само собой очевидно, что очертания первой рамы 8 и количество и форма пластин 11 могут быть иными, чем описано и изображено на прилагаемых чертежах, в зависимости от практических потребностей и геометрии форм: на фиг.6, например, первая рама 8 имеет круглое сечение и окружает форму 1, цилиндрическую в этом варианте выполнения, тогда как пластина 11 может представлять отдельный элемент, подогнанный по очертанию к первой раме 8, или выполнена в виде двух элементов арочного профиля, сконструированных в соответствии с геометрией круглой или цилиндрической первой рамы 8.

Обратившись опять к фиг.1 и 2, отметим, что номер 9 обозначает подающие и возвратные средства 9, установленные на первой раме 8, с помощью которых текучая среда подается в накачиваемые элементы 6, 6а и 6b и отводится из них.

Такие средства 9, подающие, например, воздух, расположены в верхней части первой рамы 8 и проходят через раму с созданием непроницаемого для жидкой среды соединения с соответствующими накачиваемыми элементами 6, 6а и 6b.

Для еще большего облегчения раскрывания пористой формы 1 предложенная удерживающая система дополнена двумя дополнительными вариантами выполнения оборудования 100, как изображено на фиг.7 и 9.

В обоих вариантах разъединительные средства 7, описанные выше, расположены между сдерживающими регулирующими средствами 5 и двумя половинами 2 и 3 формы.

В этих решениях средства 5 еще выполнены по существу как первая рама 8, окружающая периферическую наружную часть обеих половин 2 и 3 формы.

Ясно, что в интересах упрощения оба дополняющих друг друга варианта выполнения, о которых идет речь, могут быть вставлены в систему литья, как описано выше, хотя это не ограничивает область применения решения для других типов литейных систем.

В примерах, изображенных на фиг.7 и 9, средства 5 изображены содержащими позиционирующие пластины 50, расположенные таким образом, что они окружают обе половины 2 и 3 формы, когда они соединены, и действующие при освобождении формы таким же образом, как это выполняется пластинами 11 в описанном ранее первом решении.

Аналогично разъединительные средства 7 расположены между пластинами 50 и первой рамой 8, окружая периферическую наружную часть обеих половин 2 и 3 формы с обеспечением воздействия на эти пластины 50.

В зависимости от особенностей геометрии формы 1 упомянутых выше пластин 50 может быть по меньшей мере две (например, в случае круглой формы, как изображено на фиг.6), расположенных с обеспечением охвата половин 2 и 3 формы по периферии, когда они находятся в соединенном состоянии.

В тех случаях, где отдельные половины 2 и 3 формы имеют четырехугольные периферические очертания (смотрите фиг.7 и 9), первая рама будет иметь соответствующую четырехугольную форму, а пластины 50, которых по меньшей мере четыре, будут расположены так, что они окружают обе находящиеся в соединенном состоянии половины 2 и 3 формы по периферии.

Более подробно, эти разъединительные средства 7 содержат приводные механизмы 70, с помощью которых пластины 50 могут перемещаться между рабочим положением, когда они находятся вблизи формы, то есть положением контакта между пластинами 50 и половинами 2 и 3 формы (смотрите также фиг.8 и 10), и нерабочим положением разъединения, в котором пластины 50 удалены от половин 2 и 3 формы, так что половины 2 и 3 могут быть отделены одна от другой.

В примере на фиг.7 и 8 приводные механизмы 70 содержат гидравлические цилиндры 71, соединенные с каждой пластиной 50, и средства 72, с помощью которых приводят в действие и останавливают работу цилиндров 71.

Каждый цилиндр 71 соединен с возможностью скользящего перемещения с соответствующей оправкой 81, расположенной на внутренней поверхности первой рамы 8, и скреплен свободным концом с соответствующей пластиной 50.

Средства 72, приводящие в действие и останавливающие работу цилиндров 71, присоединены к цилиндрам 71 и таким образом обеспечивают возможность задания положений, в которых пластины 50 находятся вблизи половин 2 и 3 формы и удалены от них (смотрите стрелки F71, фиг.8).

Когда гидравлические цилиндры 71 имеют однонаправленное действие, приводные механизмы 70 могут также содержать возвратные пружинные средства 73, расположенные между первой рамой 8 и каждой пластиной 50, с тем чтобы обеспечить возможность перехода пластин 50 из положения близости в удаленное положение (смотрите фиг.8).

Что касается средств 72, то они могут управляться главным контроллером 74 с обеспечением возможности изменения противодействующего давления каждой пластины 50 на половины 2 и 3 формы (во время процесса отливки) путем приведения в действие цилиндров 71, создавая в связи с этим удерживающие средства активного типа.

Кроме этого, стержень 71а каждого цилиндра 71 может быть снабжен регулирующим противодействие и ограничивающим ход элементом 75 (смотрите фиг.8), расположенным между стержнем 71а и первой рамой 8 с обеспечением задания определенного хода между положением близости и положением удаления пластин 50, то есть с заранее предопределенным давлением соединения, прилагаемым к половинам 2 и 3 формы, создавая таким образом удерживающие средства пассивного типа.

В примере, приведенном на фиг.9 и 10, приводные механизмы 70 содержат кулачковые средства 76 и рабочие приводящие в действие средства 78.

Кулачковые средства 76 размещены между первой рамой 8 и каждой пластиной 50 и механически присоединены с помощью соответствующих стержней 77 к рабочим приводящим в движение средствам 78.

Кулачковые средства 76 содержат поворотные оси 79, связанные с отдельными пластинами 50 и закрепленные на каждом конце с помощью соответствующих эксцентричных точек 79а опоры к вертикальным боковым элементам 50s соответствующих пластин 50 с обеспечения возможности перемещения пластины 50 перпендикулярно к соответствующей лицевой поверхности половин 2 и 3 формы в направлении к половинам 2 и 3 и от них путем обеспечения поворота эксцентричных осей 79 под воздействием средств 78 (смотрите стрелки F76 и F79 на фиг.10).

Каждая ось 79 соединена с одним концом соответствующего рычага 90, присоединенного на другом конце к общему стержню 77, приводящему в действие все рычаги, связанные с пластиной 50.

Каждый стержень 77 в свою очередь присоединен к соответствующим рабочим приводящим в действие средствам 78.

Средства 78 и 76 выполнены с возможностью задания упомянутых выше положений пластин 50 вблизи формы и на удалении от нее.

Средства 78 могут содержать цилиндр 78с для обеспечения возвратно-поступательного линейного перемещения (смотрите стрелку F78) каждого стержня 77, принуждая таким образом пластины 50 принимать положения вблизи половин 2 и 3 формы и на удалении от них и наоборот.

Как и в выше описанном случае, каждый цилиндр 78с может управляться главным контроллером 74, предназначенным и для задания хода поршня цилиндра 78с в каждом направлении в соответствии с длиной пути между пределами, в которых пластины 50 занимают положения вблизи формы и на удалении от нее, и для введения дальнейших изменений хода поршня в зависимости от противодействия давлению, приложенному предпочтительно к половинам 2 и 3 формы каждой пластиной 50 (и на этапах цикла отливки), создавая таким образом сдерживающие средства активного типа.

В случае когда сдерживающие средства являются средствами пассивного типа, тогда отдельные цилиндры 78с будут управляться главным контроллером 74 (предпочтительно в согласовании с другими, хотя и не обязательно), двигаясь возвратно-поступательно во время хода поршня, соответствующего просто расстоянию между пределами, в которых пластины 50 занимают положения вблизи формы и на удалении от нее (и наоборот).

В примере, изображенном на фиг.11 (которая иллюстрирует предпочтительное решение, хотя не накладывает ограничений), первая рама 8 соединена с плитой 2t соответствующей половины 2 формы разъемным соединением с помощью средства, обозначенного номером 83 позиции.

В частности, в качестве примера, не накладывающего ограничений на тип систем, к которым может быть применено представленное изобретение, первая рама 8 может быть снабжена по меньшей мере одной парой роликов 82, катающихся по соответствующим направляющим 101, расположенным на неподвижной раме 102 литейной машины.

Точнее говоря, неподвижная рама 8 включает в себя упомянутые выше разъемные средства 83, соединенные с одной из половин 2 формы (в данном случае это половина, обозначенная номером 2), так что приведение в действие приводных средств 4 (цилиндр 4с, скрепленный с плитой 2t половины 2 формы) вызовет или сближение половин 2 и 3 формы, или их удаление одна от другой и, когда необходимо, удаление первой рамы 8 от половины 2 формы, связанной с этой рамой 8.

Хотя этого и нет в иллюстрациях, обсуждаемая конструкция также может быть применена к первой раме 8 описанного выше решения.

Как также видно на фиг.11, половина формы, обозначенная номером 2 позиции (охватывающая часть в этом примере, хотя это не обязательно), соединена с первой рамой 8 с помощью пары затяжных болтов 83t (жесткая связь), прикрепленных на одном конце к краю первой рамы 8, а на другом конце - к кронштейну 83m, расположенному на плите 2t половины 2 формы: это дает возможность синхронизировать движение двух элементов (рамы и плиты) назад и вперед вдоль направления смыкания двух половин формы и при необходимости допускает разделение рамы и плиты в случае замены формы.

В дополнительном решении (не показанном на чертежах) разъемные крепежные средства 83 могут состоять из двух цилиндров с обеспечением возможности выполнения калиброванных изменений расстояния между плитой 2t и первой рамой 8 в соответствии с требованиями работы системы.

В сущности поэтому оборудование 100, описанное выше, используется обычным образом для производства керамических изделий (в иллюстрированном примере - ободка для унитаза), одновременно обеспечивая систему для сдерживания сил, воздействующих на пористую форму.

Особенности сдерживающих средств таковы, что половина формы, в которой остается отлитое изделие, может быть отсоединена от этих самых средств и отдалена от другой половины формы, а затем поднята и перенесена на рабочее место, где ободок будет установлен на чашу, не обремененная дополнительным весом рам, нужных для обеспечения успешного сдерживания.

Особенности возможностей освобождения, обеспечиваемые одной частью формы или обеими частями, особенно в первом случае, созданы введением пластин между формой и накачиваемыми элементами, с которыми становится возможным создать «коридор», как известно, через который части формы могут проходить без повреждения накачиваемых элементов, прикрепленных к первой раме.

В этом последнем случае, с другой стороны, возможность освобождения обеспечивается включением гидравлических или механических средств, дающих возможность частям формы отделяться одна от другой, сохраняя в то же время сдерживающую систему неподвижно соединенной с конструкцией машины.

Это значит, что сдерживающую систему, которая обычно является очень тяжелой, можно также использовать в соединении с формами, в которых одну половину, в которой остается освобожденное от формы изделие, нужно переместить и/или поддержать обычными поддерживающими системами, соразмерными механически, для поднятия и размещения одной части, устраняя таким образом необходимость конструирования системы со значительно большими и громоздкими подъемными и поддерживающими средствами, имеющими высокую стоимость.

Реферат

Изобретение относится к области строительства, а именно к конструкциям устройств для изготовления керамических санитарно-технических изделий. Изобретение позволит обеспечить изготовление изделий любых геометрических форм. Оборудование для производства керамических санитарных изделий содержит, по меньшей мере, одну форму, состоящую из двух половин, имеющих соответствующие углубления, в которых формуется отливаемое изделие. Половины выполнены с возможностью перемещения взад и вперед вдоль заданного направления на сближение одна с другой и на удаление одна от другой под влиянием первого привода таким образом, что соответствующие совмещающиеся поверхности половин формы соединяются вместе или разъединяются. Силы давления, действующие на половины формы изнутри, сдерживаются и управляются средствами, непосредственно связанными с половинами формы. Указанные средства содержат механизм, для воздействия на средства и на половины формы с обеспечением создания зазора, обеспечивающего свободный проход половин, при приближении друг к другу и отдалению друг от друга. 34 з.п. ф-лы, 11 ил.

Формула

- сдерживающие регулирующие средства (5), связанные с половиной (2) формы (1), образующей охватываемую часть;

- первые приводные средства, связанные с охватываемой половиной (2) с обеспечением направления этой половины в направлении к охватывающей половине (3) и в направлении от нее через свободный проход, образованный зазором, созданным благодаря воздействию разъединительных средств (7), действующих между двумя половинами (2, 3) и указанным по меньшей мере одним накачиваемым элементом (6), с обеспечением отделения охватывающей половины (3), содержащей отлитое керамическое изделие.

- гидравлические цилиндры (71), которые соединены с каждой пластиной (50) и каждый из которых соединен с возможностью скольжения с соответствующей оправкой (81), расположенной на внутренней поверхности первой рамы (8), и прикреплен свободным концом к соответствующей пластине (50);

- присоединенные к цилиндрам (71) средства (72), с помощью которых эти цилиндры приводятся в действие или их действие приостанавливается с обеспечением задания положений, в которых пластины (50) расположены вблизи половин (2, 3) формы или на удалении от них, когда эти половины находятся в контакте одна с другой.

функциональным приводным средствам (78), объединенным с кулачковыми средствами (76), для задания положения, в котором пластины (50) находятся вблизи половин формы, и положения, в котором пластины (50) удалены от них.

- сдерживающие регулирующие средства (5), соединенные с половиной (2) формы (1), образующей охватываемую часть;

- первые приводные средства (4), соединенные с охватываемой половиной (2) с обеспечением направления этой половины к охватывающей половине (3) и в сторону от нее через свободный проход, образованный зазором, созданным при воздействии разъединительных средств (7), воздействующих на сдерживающие регулирующие средства (5) и на две половины (2, 3) формы, с обеспечением таким образом отделения охватывающей половины (3), содержащей отлитое керамическое изделие.

Комментарии