Композиция на основе кристаллического пропиленового сополимера, отличающаяся улучшенными свариваемостью и оптическими свойствами и пониженной растворимостью - RU2294342C2

Код документа: RU2294342C2

Описание

Изобретение относится к композициям на основе кристаллического пропиленового сополимера, применяемым при получении термосвариваемых пленок, листов и пленок из них, и к способу получения указанных композиций.

Кристаллические сополимеры пропилена с другими олефинами (в основном с этиленом, 1-бутеном или и с обоими сразу) либо смеси таких сополимеров с другими олефиновыми полимерами на предшествующем уровне техники известны в качестве термосвариваемых материалов.

Данные кристаллические сополимеры получают в результате полимеризации пропилена с незначительными количествами других олефиновых сомономеров в присутствии координационных катализаторов.

Звенья полимеризованного сомономера в получающемся в результате сополимере распределены статистически, в результате температура плавления указанных сополимеров будет ниже в сравнении с температурой плавления кристаллических пропиленовых гомополимеров. Кроме того, в результате температура начала сваривания (которая далее будет определена подробно) указанных сополимеров будет благоприятно низкой.

Однако введение звеньев сомономера оказывает негативное влияние на кристаллическую структуру полимера, что в результате приводит к появлению в относительно больших количествах фракции полимера, растворимой в органических растворителях, так что сополимеры, отличающиеся особенно низкой температурой начала сваривания, не могут быть использованы в области упаковки продуктов питания.

В известном уровне техники описано много технических решений, направленных на достижение хорошего баланса между термосвариваемостью (о чем свидетельствуют низкие температуры начала сваривания) и растворимостью. В частности, опубликованная Европейская патентная заявка 483523 описывает композиции, полученные непосредственно в процессе полимеризации, отличающиеся низкой температурой начала сваривания и низким содержанием фракции, растворимой в ксилоле при комнатной температуре или в н-гексане при 50°C. Данные композиции содержат, мас.%:

- 30-60% сополимера пропилена и С4-С8 альфа-олефина, содержащего 80-98% пропилена;

- 35-70% сополимера пропилена с этиленом и необязательно 1-10% С4-С8 альфа-олефина, где содержание этилена составляет 5-10% в случае отсутствия С4-С8 альфа-олефина или 0,5-5% в случае присутствия С4-С8 альфа-олефина.

Опубликованная Европейская патентная заявка 674991 описывает другие композиции, полученные непосредственно в процессе полимеризации, отличающиеся хорошей адгезией типографской краски в дополнение к низкой температуре начала сваривания и низкому содержанию фракции полимера, растворимой в органических растворителях. Данные композиции содержат, мас.%:

- 20-60% сополимера пропилена с этиленом, содержащего от 1 до 5% этилена;

- 40-80% сополимера пропилена с этиленом и С4-С8 альфа-олефином, при этом содержание этилена составляет 1-5%, а содержание С4-С8 альфа-олефина составляет 6-15%;

причем общее содержание этилена в композициях соответствует 1-5%, а общее содержание С4-С8 альфа-олефина в композициях соответствует 2,4-12%.

Другие термосвариваемые композиции, содержащие два различающихся типа сополимеров пропилена с высшими альфа-олефинами, описываются в опубликованной Европейской патентной заявке 560326. Такие композиции содержат, мас.%:

- 20-60% сополимера пропилена, содержащего 1-10% С4-С10 альфа-олефина;

- 40-80% сополимера пропилена, содержащего 15-40% С4-С10 альфа-олефина, где для данного сополимера произведение, полученное в результате умножения содержания С4-С10 альфа-олефина на содержание сополимера в полной композиции, равно или превышает 1200.

В WO 00/11076 описываются термосвариваемые композиции с улучшенными свойствами. Такие композиции, полученные в результате деструкции предшественника, обычно получаемого в результате ступенчатой полимеризации, содержат, мас.%:

- 20-80% одного или нескольких пропиленовых сополимеров, выбираемых из группы, состоящей из (i) сополимеров пропилена/этилена, содержащих 1-7% этилена; (ii) сополимеров пропилена с одним или несколькими С4 -С8 альфа-олефинами, содержащих 2-10% С4-С8 альфа-олефинов; (iii) сополимеров пропилена с этиленом и одним или несколькими С4-С8 альфа-олефинами, содержащих 0,5-4,5% этилена и 2-6% С4-С8 альфа-олефинов, при условии, что общее содержание этилена и С4-С8 альфа-олефинов будет равным или меньшим 6,5%;

- 20-80% одного или нескольких пропиленовых сополимеров, выбираемых из группы, состоящей из сополимеров пропилена с одним или несколькими С4-С8 альфа-олефинами, содержащих от более 10% до 30% С4-С8 альфа-олефинов, и сополимеров пропилена с этиленом и одним или несколькими С4-С8 альфа-олефинами, содержащих 1-7% этилена и 6-15% С4-С8 альфа-олефинов.

Все данные технические решения разработаны таким образом, чтобы иметь не более одного компонента, содержащего более 10% С4-С8 альфа-олефинов. Более того, когда требуется хорошая адгезия типографской краски, общее содержание С4-С8 альфа-олефинов в композициях выдерживают относительно низким (см. ЕР-А-674991).

В US-A-5948547 описываются композиции на основе олефиновых полимеров, отличающиеся хорошими уровнями термосвариваемости, содержащие, мас.%:

- от 68 до 80% статистического сополимера пропилена с 12-20% 1-бутена и 0-2% этилена;

- от 32 до 20% статистического сополимера пропилена с 0-15% 1-бутена и 1-8% этилена, при этом два сополимера различны.

В данном документе поясняется, что меньшие содержания этилена во втором сополимере в результате будут приводить к получению избыточно высокой температуры сваривания. В примерах сообщается о температурах сваривания, превышающих 100°C.

В настоящее время, к удивлению, было обнаружено, что особенно ценный баланс термосвариваемости, низкого содержания фракции, растворимой в органических растворителях, и оптических свойств (в частности, очень низкой мутности и высокого блеска) получается, когда в определенных пропорциях комбинируют два сополимера, содержащих более 10% С4-С8 альфа-олефинов. Высокие значения блеска свидетельствуют об исключительно хороших свойствах поверхности, в частности об очень низкой липкости и превосходных пригодности для печатания/способности подвергаться окраске, несмотря на высокое содержание С4-С8 альфа-олефинов.

Поэтому настоящее изобретение относится к композиции на основе пропиленового полимера, содержащей, мас.%:

А) от 15 до 60%, предпочтительно от 20 до 60%, более предпочтительно от 20 до 50% сополимера пропилена с С4-С8 альфа-олефином (альфа-олефинами), предпочтительно бутеном, содержащего более 10%, предпочтительно 11% или более, но менее 14%, более предпочтительно вплоть до 13-13,5% указанного С4-С8 альфа-олефина (альфа-олефинов);

В) от 40 до 85%, предпочтительно от 40 до 80%, более предпочтительно от 50 до 80% сополимера пропилена с С4-С8 альфа-олефином (альфа-олефинами), предпочтительно бутеном, содержащего от 14 до 30%, предпочтительно от 14,5 до 25%, более предпочтительно от 14,5 до 22% указанного С4-С8 альфа-олефина (альфа-олефинов) и необязательно от 0,5 до 3% этилена;

при условии, что общее содержание С4-С8 альфа-олефина (альфа-олефинов) в композиции на основе пропиленового полимера будет превышать 10%.

Предпочтительно общее содержание С4-С8 альфа-олефина (альфа-олефинов) в композиции на основе пропиленового полимера равно или превышает 13%, более предпочтительно превышает 14,5% и доходит вплоть до 20-25%.

Предпочтительно сополимер А) по существу не содержит этилена.

Из приведенных выше определений очевидно, что термин «сополимер» включает полимеры, содержащие более одного типа сомономеров.

Предпочтительно значения скорости течения расплава (MFR L) для композиций настоящего изобретения находятся в диапазоне от 2 до 15 г/10 мин, более предпочтительно от 2,5 до 10 г/10 мин.

Указанные значения MFR L могут быть получены непосредственно в ходе полимеризации, но предпочтительно их получают, подвергая деструкции композицию-предшественник, содержащую те же самые компоненты А) и В) в указанных выше пропорциях, но отличающуюся значениями MFR L (MFR L (1)) в диапазоне от 0,1 до 5 г/10 мин, предпочтительно от 0,3 до 3 г/10 мин, при соотношении MFR L (конечной) и MFR L (1) в диапазоне от 2 до 20, предпочтительно от 3 до 15.

Как уже указывалось ранее, композиции настоящего изобретения характеризуются низкими температурами начала сваривания (предпочтительно меньшими 100°C), низким содержанием фракции, растворимой или экстрагируемой в органических растворителях, (предпочтительно равным или меньшим 20 мас.% в ксилоле при 25°C и равным или меньшим 6 мас.% в н-гексане при 50°C), очень низкими значениями мутности (предпочтительно меньшими 1%, более предпочтительно равными или меньшими 0,5% при измерении для пленок в соответствии со способом, описанным в примерах) и высокими значениями блеска (предпочтительно превышающими 85‰ при измерении для пленок в соответствии со способом, описанным в примерах).

Температура плавления указанной композиции предпочтительно находится в диапазоне от приблизительно 125 до 140°C.

В частности, температура плавления как всей композиции, так и компонента А) наиболее предпочтительно ниже 135°C, например, находится в диапазоне от 125 до 134°C.

Более того, в случае проведения термической деструкции композиции настоящего изобретения могут быть получены эффективным и недорогим способом (представляющим собой еще один предмет настоящего изобретения), включающим следующие стадии:

1) получение указанной композиции-предшественника полимеризацией мономеров, по меньшей мере, на двух последовательных стадиях, где компоненты А) и В) получают на независимых последовательных стадиях, проводя реакцию на каждой стадии в присутствии полимера, полученного на предшествующей стадии, и используемого на ней катализатора, и дозируя регулятор степени полимеризации (предпочтительно водород) в таких количествах, чтобы получить значение MFR L (1) для композиции-предшественника в диапазоне от 0,1 до 5 г/10 мин, предпочтительно от 0,3 до 3 г/10 мин;

2) проведение приводящей к деструкции обработки композиции-предшественника, полученной на стадии 1), с получением желательных для конечной композиции значений MFR L (конечной), со степенью деструкции, выраженной соотношением MFR L (конечной) и MFR L (1), в диапазоне от 2 до 20, предпочтительно от 3 до 15.

Такой предпочтительный способ чрезвычайно удобен, поскольку он позволяет избежать независимого получения компонентов композиции-предшественника и проведения независимых обработок, приводящих к деструкции.

Из предшествующего описания должно быть ясно, что в композиции-предшественнике содержание сомономеров и относительные количества компонентов А) и В) являются такими же, как и в конечной композиции (после деструкции). Обработка, приводящая к деструкции, оказывает действие, выражающееся в увеличении значений MFR L композиции от MFR L (1) до MFR L (конечной), при том, что указанные величины соотношения между двумя значениями MFR L, а именно MFR L (конечная)/MFR L (1), находятся в диапазоне от 2 до 20.

Указанные выше значения MFR L измеряют в соответствии с ASTM D 1238 L.

Как в композиции-предшественнике, так и в конечной композиции значения MFR L для компонентов А) и В) не являются особенно критичными при условии, что значения MFR L для полных композиций будут попадать в пределы указанных диапазонов.

Ориентировочно значение MFR L как для А), так и для В) может находиться в диапазоне от 0,1 до 5 г/10 мин.

Примерами С4-С8 альфа-олефинов являются 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен и 1-октен. Особенно предпочтительным является 1-бутен.

Как уже объяснялось ранее, композиции могут быть получены путем ступенчатой полимеризации, включающей, по меньшей мере, две последовательные стадии, где компоненты А) и В) получают на независимых последовательных стадиях, проводя реакцию на каждой стадии, за исключением первой стадии, в присутствии полимера, полученного на предшествующей стадии, и используемого на ней катализатора. Катализатор добавляют только на первой стадии, однако его активность такова, что он все еще остается активным и для всех последующих стадий.

Порядок, в котором получают компоненты А) и В), не является критичным.

Стадию полимеризации, которая может быть непрерывной или периодической, проводят, следуя известным методикам и проводя реакцию в жидкой фазе в присутствии или в отсутствие инертного разбавителя либо в газовой фазе, или в соответствии с методиками реакций в смешанных газожидкостных фазах. Полимеризацию предпочтительно проводить в газовой фазе.

Время реакции, давление и температура в отношении двух стадий не являются критичными, однако лучше всего, если температура находится в диапазоне от 20 до 100°C. Давление может быть атмосферным или более высоким. Регулировку величины молекулярной массы проводят при использовании известных регуляторов, в частности водорода.

Такую полимеризацию предпочтительно проводят в присутствии стереоспецифических катализаторов Циглера-Натта. Существенным компонентом указанных катализаторов является твердый компонент катализатора, содержащий соединение титана, имеющее, по меньшей мере, одну связь титан-галоген, и электронодонорное соединение, где оба соединения наносят на галогенид магния в активной форме. Еще одним существенным компонентом (сокатализатором) является алюминийорганическое соединение, такое как производное алкилалюминия.

Необязательно добавляют внешний донор.

Катализаторы, обычно используемые в способе изобретения, способны приводить к получению полипропилена с индексом изотактичности, превышающим 90%, предпочтительно превышающим 95%. Катализаторы, обладающие указанными выше характеристиками, хорошо известны в патентной литературе; особенно предпочтительными являются катализаторы, описанные в патенте США 4399054 и Европейском патенте 45977.

Твердые компоненты катализатора, используемые в указанных катализаторах, включают в качестве доноров электронов (внутренних доноров) соединения, выбираемые из группы, состоящей из простых эфиров, кетонов, лактонов, соединений, содержащих атомы N, P и/или S, и сложных эфиров одно- и двухосновных карбоновых кислот.

Особенно подходящими электронодонорными соединениями являются сложные эфиры фталевой кислоты, такие как диизобутил-, диоктил-, дифенил- и бензилбутилфталат.

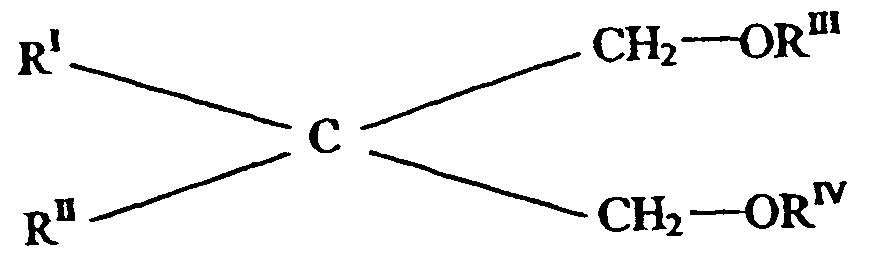

Другими особенно подходящими донорами электронов являются простые 1,3-диэфиры формулы

где RI и RII являются одинаковыми или различными и представляют собой С1-С18 алкильные, С3-С18 циклоалкильные или С7-С18 арильные радикалы; RIII и RIV являются одинаковыми или различными и представляют собой С1-С4 алкильные радикалы; или простые 1,3-диэфиры, у которых атом углерода в положении 2 входит в циклическую или полициклическую структуру, образованную 5, 6 или 7 атомами углерода и содержащую две или три ненасыщенности.

Простые эфиры данного типа описываются в опубликованных Европейских патентных заявках 361493 и 728769.

Представительными примерами указанных простых диэфиров являются 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1, 3-диметоксипропан, 2-изопропил-2-изоамил-1,3-диметоксипропан, 9,9-бис(метоксиметил)флуорен.

Получение указанных выше компонентов катализатора проводят в соответствии с различными способами.

Например, аддукт MgCl2.nROH (в частности, в виде сфероидальных частиц), где n обычно находится в диапазоне от 1 до 3, а ROH представляет собой этанол, бутанол или изобутанол, вводят в реакцию с избытком TiCl4, содержащего электронодонорное соединение. Температура реакции обычно находится в диапазоне от 80 до 120°C. Затем твердую фазу выделяют и еще раз вводят в реакцию с TiCl4 в присутствии или в отсутствие электронодонорного соединения, после чего ее выделяют и промывают, используя аликвоты углеводорода, до тех пор, пока не будут удалены все ионы хлора.

В твердом компоненте катализатора соединение титана, пересчитанное на Ti, в общем случае присутствует в количестве от 0,5 до 10 мас.%. Количество электронодонорного соединения, которое остается зафиксированным на твердом компоненте катализатора, в общем случае составляет от 5 до 20 мол.% в расчете на количество дигалогенида магния.

Соединениями титана, которые могут быть использованы для получения твердого компонента катализатора, являются галогениды и галогеналкоголяты титана. Предпочтительным соединением является тетрахлорид титана.

Реакции, описанные выше, в результате приводят к образованию галогенида магния в активной форме. В литературе известны и другие реакции, которые приводят к образованию галогенида магния в активной форме из исходных соединений магния, отличных от галогенидов, таких как карбоксилаты магния.

Al-алкильные соединения, используемые в качестве сокатализаторов, включают Al-триалкилы, такие как Al-триэтил, Al-триизобутил, Al-три-н-бутил, и линейные или циклические Al-алкильные соединения, содержащие два или более атомов Al, связанных друг с другом при помощи атомов О или N, или групп SO4 или SO3.

Al-алкильное соединение обычно используют в таком количестве, чтобы соотношение Al/Ti находилось в диапазоне от 1 до 1000.

Электронодонорные соединения, которые могут быть использованы в качестве внешних доноров, включают сложные эфиры ароматических кислот, такие как алкилбензоаты, и, в частности, соединения кремния, содержащие, по меньшей мере, одну связь Si-OR, где R представляет собой углеводородный радикал.

Примерами соединений кремния являются (трет-бутил)2Si(OCH3)2, (циклогексил)(метил)Si(OCH3)2, (фенил)2Si(OCH3)2 и (циклопентил)2Si(OCH3)2. Также можно предпочтительно использовать простые 1,3-диэфиры, имеющие формулы, описанные выше. Если внутренним донором будет являться один из данных простых диэфиров, внешние доноры можно не использовать.

Катализаторы можно предварительно ввести в контакт с небольшими количествами олефинов (форполимеризация).

Другими катализаторами, которые могут быть использованы в способе, соответствующем настоящему изобретению, являются катализаторы металлоценового типа, описанные в USP 5324800 и ЕР-А-0129368; особенно предпочтительными являются мостиковые бис-инденилметаллоцены, например, описанные в USP 5145819 и ЕР-А-0485823. Еще одним классом подходящих катализаторов являются так называемые катализаторы с ограничениями по геометрии, описываемые в ЕР-А-0416815 (компания Dow), ЕР-А-0420436 (компания Exxon), EP-A-0671404, EP-A-0643066 и WO 91/04257. Данные металлоценовые соединения можно использовать для получения компонентов А) и В).

Приводящую к деструкции обработку, в случае ее использования, можно провести любым способом и в любых условиях, известных на современном уровне техники своей эффективностью при уменьшении молекулярной массы олефиновых полимеров.

В частности, известно, что молекулярную массу олефиновых полимеров можно уменьшить в результате подвода тепла (термическая деструкция), предпочтительно в присутствии инициаторов образования свободных радикалов, подобных ионизирующим излучениям или химическим инициаторам.

Особенно предпочтительными среди химических инициаторов являются органические пероксиды, конкретными примерами которых являются 2,5-диметил-2,5-ди(трет-бутилперокси)гексан и дикумилпероксид.

Приводящую к деструкции обработку химическими инициаторами можно проводить в соответствующих аппаратах, обычно используемых для переработки полимеров в расплавленном состоянии, подобных, в частности, одно- или двухшнековым экструдерам. Предпочтительно проводить обработку в инертной атмосфере, например в атмосфере азота.

Количество химического инициатора, добавляемое к композиции-предшественнику, специалист в соответствующей области может легко определить исходя из значения MFR L (1) (то есть значения MFR L композиции-предшественника) и желательного значения MFR L (конечной). Обычно такое количество заключено в диапазоне от 100 до 700 м.д.

Температура деструкции предпочтительно находится в диапазоне от 180 до 300°C.

Композиции настоящего изобретения также могут содержать добавки, обычно используемые на современном уровне техники, такие как антиоксиданты, светостабилизаторы, термостабилизаторы, красители и наполнители.

Среди различных применений, которые становятся возможными при наличии описанных ранее свойств, композиции настоящего изобретения являются особенно подходящими для получения пленок и листов.

Пленки обычно характеризуются толщиной менее чем 100 мкм, тогда как листы обычно имеют толщину, большую или равную 100 мкм.

Как пленки, так и листы могут быть одно- или многослойными.

В случае многослойных пленок или листов, по меньшей мере, один слой содержит композиции настоящего изобретения. Каждый слой, который не содержит композиции настоящего изобретения, может быть образован другими олефиновыми полимерами, такими как полипропилен или полиэтилен. В сущности говоря, пленки и листы данного изобретения можно получить по известным методикам, таким как экструдирование и каландрование. Конкретные примеры пленок, содержащих композиции настоящего изобретения, описываются далее в настоящем документе в испытании для определения температуры начала сваривания (S.I.T.).

Подробности представлены в следующих далее примерах, которые приводятся для иллюстрации настоящего изобретения без ограничения его.

Примеры 1-3

В следующих далее примерах композиции-предшественники получают ступенчатой полимеризацией и затем подвергают деструкции.

Твердый компонент катализатора, используемый при полимеризации, представляет собой компонент высокостереоспецифического катализатора Циглера-Натта, нанесенный на хлорид магния, содержащий приблизительно 2,5 мас.% титана и диизобутилфталат в качестве внутреннего донора, полученный по аналогии со способом, описанным в примерах опубликованной Европейской патентной заявки 674991.

КАТАЛИТИЧЕСКАЯ СИСТЕМА И ОБРАБОТКА С ПРОХОЖДЕНИЕМ ФОРПОЛИМЕРИЗАЦИИ

Перед введением в полимеризационные реакторы твердый компонент катализатора, описанный выше, при -5°C на 5 минут вводят в контакт с триэтилалюминием (TEAL) и дициклопентилдиметоксисиланом (DCPMS) при массовом соотношении TEAL/DCPMS, равном приблизительно 4, и с таким количеством, чтобы мольное соотношение TEAL/Ti было равным 65.

Затем каталитическую систему подвергают форполимеризации, выдерживая ее в суспензии в жидком пропилене при 20°C в течение приблизительно 20 минут перед введением ее в первый полимеризационный реактор.

ПОЛИМЕРИЗАЦИЯ

В первом газофазном полимеризационном реакторе сополимер пропилена/бутена (компонент А)) получают путем подачи непрерывного и постоянного потока форполимеризованной каталитической системы, водорода (используемого в качестве регулятора степени полимеризации) и мономеров пропилена и бутена в газообразном состоянии.

Условия полимеризации, мольное соотношение реагентов и состав полученных сополимеров продемонстрированы в таблице 1.

Сополимер, полученный в первом реакторе, составляющий 43 мас.% от всей композиции, выводят из реактора в виде непрерывного потока и после продувки непрореагировавших мономеров вводят в виде непрерывного потока во второй газофазный реактор, вместе с количественно постоянными потоками водорода и мономеров пропилена, этилена и 1-бутена в газообразном состоянии.

Сополимер пропилена/этилена/1-бутена, полученный во втором реакторе (компонент В)), получают в количестве, равном 57 мас.% в расчете на всю композицию. Условия полимеризации, мольное соотношение реагентов и состав полученных сополимеров продемонстрированы в таблице 1.

Частицы полимера, покидающие второй реактор, подвергают обработке паром для удаления реакционноспособных мономеров и летучих соединений и затем высушивают.

Затем частицы полимера вводят во вращающийся барабан, где их смешивают с 0,05 мас.% парафинового масла ROL/OB 30 (имеющего плотность 0, 842 кг/л при 20°C в соответствии с ASTM D 1298 и температуру текучести -10°C в соответствии с ASTM D 97), 0,2 мас.% Irganox B 225 (полученного приблизительно из 50% Irganox 1010 и 50% Irgafos 168), 0,05 мас.% стеарата кальция и 230 м.д. Luperox 101 (2,5-диметил-2,5-ди(трет-бутилперокси)гексана), который действует как инициатор образования свободных радикалов при проведении последующей экструзионной обработки. Указанный ранее Irganox 1010 представляет собой пентаэритритилтетракис-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропаноат, тогда как Irgafos 168 представляет собой трис(2,4-ди-трет-бутилфенил)фосфит.

Затем частицы полимера вводят в двухшнековый экструдер Berstorff ZE 25 (соотношение длина/диаметр у шнеков: 33) и экструдируют в атмосфере азота при следующих условиях:

Данные, относящиеся к таким образом полученным полимерным композициям, представлены в таблице 1b.

Примеры 4-6

Каталитическая система и обработка с прохождением форполимеризации являются теми же самыми, что и в примерах 1-3.

В первом газофазном полимеризационном реакторе сополимер пропилена/бутена (компонент А)) получают путем подачи непрерывного и постоянного потока форполимеризованной каталитической системы, водорода (используемого в качестве регулятора степени полимеризации) и мономеров пропилена и бутена в газообразном состоянии.

Условия полимеризации, мольное соотношение реагентов и состав полученных сополимеров продемонстрированы в таблице 2.

Сополимер, полученный в первом реакторе, составляющий 25 мас.% от всей композиции в примерах 4 и 5 и 30 мас.% от всей композиции в примере 6, выводят из реактора в виде непрерывного потока и после продувки непрореагировавших мономеров вводят в виде непрерывного потока во второй газофазный реактор, а затем опять в виде непрерывного потока и после продувки непрореагировавших мономеров - в третий газофазный реактор, вместе с количественно постоянными потоками водорода и мономеров пропилена, этилена и 1-бутена в газообразном состоянии.

Сополимер пропилена/этилена/1-бутена, образованный во втором и третьем реакторах (компонент В)), получают в количестве, равном 75 мас.% в расчете на всю композицию в примерах 4 и 5 и 70 мас.% в примере 6.

Более конкретно, количество сополимера, полученного во втором реакторе, составляет 50 мас.% в примерах 4 и 5 и 40 мас.% в примере 6, тогда как количество сополимера, полученного в третьем реакторе, составляет 25 мас.% в примерах 4 и 5 и 30 мас.% в примере 6, всегда в расчете на всю композицию.

Условия полимеризации, мольное соотношение реагентов и состав полученных сополимеров продемонстрированы в таблице 2.

Частицы полимера, покидающие третий реактор, подвергают обработке паром для удаления реакционноспособных мономеров и летучих соединений и затем высушивают.

Полученный таким образом продукт подвергают дополнительной обработке, используя добавки, и экструдируют с использованием тех же самых добавок, количеств добавок и условий, как и в примерах 1-3, за исключением того, что количество Luperox 101 составляет 250 м.д.

Данные, относящиеся к таким образом полученным полимерным композициям, представлены в таблице 2b.

Данные, продемонстрированные в таблицах, получают с использованием следующих способов испытаний.

- Мольные соотношения подаваемых газов

Определяют по методу газовой хроматографии.

- Содержание этилена и 1-бутена в полимерах

Определяют по методу ИК-спектроскопии.

- Скорость течения расплава MFR L

Определяют в соответствии с ASTM D 1238, condition L.

- Температура плавления (Tm) и температура кристаллизации (Tc)

Определяют по методу ДСК (дифференциальной сканирующей калориметрии).

- Содержание фракции, растворимой в ксилоле

Определяют следующим образом.

2,5 г полимера и 250 см3 ксилола вводят в стеклянную колбу, оснащенную холодильником и магнитной мешалкой. Температуру увеличивают в течение 30 минут вплоть до температуры кипения растворителя. Полученный таким образом прозрачный раствор затем выдерживают при кипении с обратным холодильником и перемешивают еще в течение 30 минут. Закрытую колбу затем выдерживают в течение 30 минут на бане со льдом и водой, а также на термостатированной водяной бане при 25°C в течение 30 минут. Полученную таким образом твердую фазу отфильтровывают на бумаге для быстрого фильтрования. 100 см3 отфильтрованной жидкости выливают в предварительно взвешенный алюминиевый контейнер, который нагревают на нагревательной плитке в атмосфере азота, с удалением растворителя выпариванием. Затем контейнер выдерживают в сушильном шкафу при 80°C в вакууме до достижения постоянной массы.

- Содержание фракции, растворимой в гексане

Определяют в соответствии с FDA 177, 1520 суспендированием в избытке гексана образца анализируемой композиции в виде пленки толщиной 100 мкм в автоклаве при 50°C в течение 2 часов. Затем гексан удаляют выпариванием и высушенный остаток взвешивают.

- Температура начала сваривания (S.I.T.)

Определяют следующим образом.

- Получение пленочных образцов

Некоторое количество пленок с толщиной 50 мкм получают экструдированием каждой подвергаемой испытанию композиции в одношнековом экструдере Collin (соотношение длина/диаметр у шнека: 25) при скорости вытяжки пленки 7 м/мин и при температуре плавления 210-250°C. Каждую полученную пленку накладывают на имеющую толщину 1000 мкм пленку пропиленового гомополимера с индексом изотактичности 97 и MFR L 2 г/10 мин. Наложенные друг на друга пленки соединяют друг с другом в прессе Carver при 200°C под действием нагрузки 9000 кг, выдерживая данные условия в течение 5 минут.

Полученные ламинаты подвергают вытяжке в продольном и поперечном направлениях, то есть двуосно, в 6 раз, используя растяжную машину для вытягивания пленок TM Long при 150°C, таким образом, получая пленку толщиной 20 мкм (18 мкм гомополимера +2 мкм испытуемой композиции).

Из пленок вырезают образцы 2 х 5 см.

- Определение S.I.T.

Для каждого испытания два из указанных выше образцов накладывают друг на друга, выравнивая их, при этом соседними слоями являются слои конкретной испытуемой композиции. Наложенные друг на друга образцы подвергают свариванию вдоль одной из сторон длиной 5 см при помощи сварочной машины Brugger Feinmechanik, модели HSG-ETK 745. Время сваривания составляет 0,5 секунды при давлении 0,1 н/мм2. Температуру сваривания увеличивают для каждого сварного шва, начиная приблизительно с температуры, на 10°C меньшей температуры плавления испытуемой композиции. Подвергнутые свариванию образцы оставляют охлаждаться, а затем их несваренные края закрепляют в машине Instron, где образцы испытывают при скорости растяжения 50 мм/мин.

S.I.T. представляет собой минимальную температуру сваривания, при которой сварной шов не разрушается при приложении в указанных условиях испытания нагрузки, по меньшей мере, равной 2 ньютонам.

- Мутность пленки

Определяют на имеющих толщину 50 мкм пленках испытуемой композиции, полученной, как описано в испытании для определения S.I.T. Измерение проводят на образце 50 х 50 мм, вырезанном из центральной области пленки.

Используемым для испытания прибором является фотометр Gardner с прибором для определения мутности UX-10, оснащенным лампой G.E. 1209 и фильтром С. Калибровку прибора делают проведением измерения в отсутствие образца (0% мутности) и измерения при перекрытом световом пучке (100% мутности).

- Блеск пленки

Определяют на тех же самых образцах, что и используемые для определения мутности.

Используемым для испытания прибором является фотометр Zehntner модели 1020 для измерений падающих лучей. Калибровку делают проведением измерения при угле падения 60° на черном стекле со стандартным блеском 96,2% и измерения при угле падения 45° на черном стекле со стандартным блеском 55,4%.

Реферат

Изобретение относится к композициям на основе кристаллического пропиленового сополимера, применяемым при получении термосвариваемых пленок, листов и пленок из них, и к способу получения указанных композиций. Композиция на основе пропиленового полимера содержит от 15 до 60 мас.% сополимера пропилена с, по меньшей мере, одним C4-C8 альфа-олефином в количестве от 10 до 14 мас.% и от 40 до 85 мас.% сополимера пропилена с, по меньшей мере, одним C4-C8 альфа-олефином, содержащего от 14 до 30 мас.% указанного C4-C8 альфа-олефина и необязательно от 0,5 до 3 мас.% этилена. При этом общее содержание C4-C8 альфа-олефина в композиции на основе пропиленового полимера более 10 мас.%, а значение скорости течения расплава (MFR L) находится в диапазоне от 2 до 15 г/10 мин. Такая композиция может быть получена деструкцией композиции-предшественника, получаемой в результате ступенчатой полимеризации и содержащей те же самые компоненты в указанных выше пропорциях, но имеющей значения MFR L (MFR L (1)) в диапазоне от 0,1 до 5 г/10 мин. Композиция по изобретению за счет комбинации двух сополимеров пропилена, содержащих более 10 мас.% C4-C8 альфа-олефинов, обладает ценным балансом термосвариваемости, низкого содержания фракции, растворимой в органических растворителях, и оптических свойств (в частности очень низкой мутности и высокого блеска) и, соответственно, хорошими свойствами поверхности, в частности, низкой липкостью и пригодностью для печатания. 3 н. и 3 з.п. ф-лы, 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Пленочный или листовой материал, пленочное или листовое изделие (варианты)

Комментарии