Массивное формованное изделие из поликарбоната с улучшенными оптическими свойствами и способностью к технологической переработке - RU2366580C2

Код документа: RU2366580C2

Описание

Настоящее изобретение относится к массивному изделию из поликарбоната с улучшенными оптическими свойствами и способностью к технологической переработке.

Массивное формованное изделие из поликарбоната, особенно массивные листы из поликарбоната, получают экструзией или литьем под давлением. Формованные изделия повышенных размеров, такие как остекление автомобилей с большой поверхностью или листы для кровли и других архитектурных элементов, должны получаться экструзией, так как изготовление их литьем под давлением по техническим причинам не может быть осуществлено или, по крайней мере, не может быть осуществлено экономично.

Для экструдирования поликарбонатный гранулят подают в экструдер и расплавляют в пластифицирующей системе экструдера. Расплав пластмассы продавливают под давлением через щелевую головку и при этом подвергают предварительному формованию. В зазоре валков лощильного каландра придают желаемую окончательную форму и фиксируют форму посредством контактного охлаждения на валках каландра и окружающим воздухом. Используемые для экструдирования высоковязкие поликарбонаты перерабатывают обычным способом при температуре плавления от 260 до 320°С, соответственно регулируют температуру цилиндра для пластификации, а также температуру щелевой головки.

Поверхности полученных листов не являются совершенно ровными, а имеют неоднородность. Это приводит к оптическим искажениям. Для различных областей использования, например, для остекления автомобилей такие оптические искажения нежелательны, поэтому уже в прошлое время предлагался ряд мер для улучшения оптических свойств экструдированных формованных изделий из поликарбоната.

Для снижения зеркальности и оптических искажений структурированных атмосферостойких листов в европейской заявке на патент ЕР 0275252 А предлагаются комбинированные листы, на поверхность которых нанесено защитное покрытие, содержащее сополимер метакрилата.

В европейской заявке на патент ЕР 0114290 А описаны термопластичные формовочные массы из сополиэфиркарбонатов, содержащие от 1 до 15 мас.% разветвленного поликарбоната и от 15 до 99 мас.% сополиэфиркарбонатной смолы. Благодаря этой смеси должны улучшаться способность к переработке и стойкость к гидролизу, а также ударопрочность. Установлено, что оптическая прозрачность полимера при использовании этой формовочной массы ухудшается несущественно.

В европейской заявке на патент ЕР 1265943 описано массивное формованное изделие из поликарбоната с улучшенными оптическими свойствами, полученное из разветвленного поликарбоната со среднемассовой молекулярной массой Mw 25000-40000. Другие возможные способы достижения цели не названы.

В уже описанном процессе экструзии из расплава пластмассы испаряются жидкие компоненты, как только расплав выходит из щелевой головки. В особенности это относится к УФ-абсорберу, содержащемуся в случае совместно экструдируемых листов в относительно высокой концентрации в совместно экструдируемых тонких слоях на поверхности листов. Эти жидкие компоненты частично осаждаются на валках лощильных каландров и образуют там увеличивающиеся со временем отложения, еще больше ухудшающие качество поверхности получаемых листов.

В европейском патенте ЕР 0649724 описан способ получения многослойных пластмассовых плиток из разветвленного поликарбоната со средней молекулярной массой Mw 27000-29500, в котором испарение УФ-абсорбера снижено, в результате чего можно более длительно беспрерывно осуществлять экструдирование, несмотря на то что наружный слой содержит 1-15 мас.% УФ-абсорбера. Другие способы снижения испарения УФ-абсорбера не описаны.

Поэтому в основу изобретения была положена задача: получить экструдированием прозрачное массивное формованное изделие из поликарбоната с улучшенными оптическими свойствами, позволяющими использовать его, например, в автомобилях. Кроме того, была поставлена задача снижения испарения жидких компонентов и тем самым улучшения качества поверхности массивного формованного изделия из поликарбоната.

Неожиданно было установлено, что эта задача решается экструдированием формовочных масс из поликарбоната, состоящих, по существу, из линейного поликарбоната со средней молекулярной массой Mw от 25000 до 31000, предпочтительно от 28000 до 30000. Благодаря этому могут быть значительно снижены обычные до настоящего времени оптические искажения листов, вызываемые различными силами, действующими на верхней и нижней сторонах экструдируемого листа.

Экструдированные массивные листы из поликарбоната по изобретению, изготовленные из ранее полученной формовочной массы, имеют угол отклонения αε (мин) согласно DIN 52305-A-AS 2,0, предпочтительно ≤1,7 и показатель преломления Dε (мин) согласно DIN 52305-A-AZ 0,05, предпочтительно ≤0,04.

Было обнаружено, что угол отклонения αε более чем на 30%, а показатель преломления Dε более чем на 50% могут быть снижены по сравнению с листами, полученными традиционным способом.

Благодаря этим явно улучшенным оптическим свойствам листы по изобретению можно использовать в качестве остекления для автомобилей.

Массивные формованные изделия из поликарбоната могут, кроме того, использоваться в качестве защитного остекления, например, в машинах и стадионах, в качестве остекления крыш, в звукоизоляционных стенках и для рекламных поверхностей. Они пригодны везде, где желательно остекление большой поверхности с хорошими оптическими свойствами.

Кроме того, было неожиданно обнаружено, что при получении совместной экструзией защищенного посредством содержащего УФ-абсорбер функционального слоя массивного формованного изделия посредством использования линейного поликарбоната со средней молекулярной массой Mw до 31000 уменьшается испарение УФ-абсорбера и, следовательно, уменьшается ухудшение качества экструдированных листов. Если в известных до сих пор процессах, как правило, уже через 4 часа экструдирования констатируется неприемлемое далее отложение на валках, то с раствором по изобретению через 4 часа вообще констатируется первоначальное образование отложений лишь на краях валков.

Поэтому другим объектом изобретения является способ получения защищенного посредством содержащего УФ-абсорбер функционального слоя массивного формованного изделия посредством совместной экструзии, характеризующийся тем, что используют линейный поликарбонат со средней молекулярной массой Mw от 25000 до 31000, а совместную экструзию осуществляют непрерывно, по меньшей мере, в течение четырех часов.

Поликарбонаты со слишком низкой молекулярной массой, например ниже 25000, уже не пригодны для использования поликарбонатных листов вследствие недостаточной ударопрочности.

Пригодные согласно изобретению линейные поликарбонаты могут быть получены известным способом. Пригодным способом получения поликарбонатов является, например, получение их из бисфенолов с фосгеном способом на границе раздела фаз или из бисфенолов с фосгеном в гомогенной фазе, так называемым, пиридиновым способом или из бисфенолов с эфирами угольной кислоты способом переэтерификации в расплаве. Способы получения описаны, например, в Н.Schnell "Chemistry and Physis of Polycarbonates, Polymer Reviews, Band 9, S.31-76, Interscience Publishers, New York, London, Sidney, 1964. Названные способы получения описаны также в "Polycarbonates" в Encyclopedia of Polymer Science and Engineering, Volume 11, second Edition, 1988, Seiten 648-718 и в "Polycarbonate" в Becker, Braun, Kunststoff-Handbuch, Band 3/1, Polycarbonate, Polyacetele, Polyester, Celluloseester, Carl Hanser Verlag Munchen. Wien 1992, стр.117-299.

Способ переэтерификации в расплаве описан, в частности, в Н.Schnell, "Chemistry and Physis of Polycarbonates, Polymer Reviews, Band 9, S.44-51, Interscience Publishers, New York, Sidney, 1964, а также в немецкой заявке на патент DE 1031512 А и в патентах США US 3022272, US 5340905 и US 5399659.

При этом используемые по изобретению линейные поликарбонаты могут являться как гомополикарбонатама, так и сополикарбонатами или их смесями. Поликарбонаты могут быть частично или полностью заменены ароматическими полиэфиркарбонатами.

Предпочтительными исходными соединениями для получения используемых по изобретению линейных поликарбонатов являются бисфенолы общей формулы (I):

где

Z является двухвалентным органическим радикалом, содержащим от 6 до 30 атомов углерода и одну или несколько ароматических групп.

Примерами таких соединений являются бисфенолы, относящиеся к группе дигидроксидифенилов, бис(гидроксифенил)алканов, инданбисфенолов, бис(гидроксифениловых)эфиров, бис(гидроксифенил)сульфонов, бис(гидроксифенил)кетонов и α,α'-бис(гидроксифенил)диизопропилбензолы.

Особенно предпочтительными бисфенолами, относящимися к вышеназванным группам соединений, являются 2,2-бис(4-гидроксифенил)-пропан (бисфенол А), тетраалкилбисфенол-А, 4,4-(мета-фенилендиизопропил)дифенол (бисфенол М), 4,4-(пара-фенилендиизопропил)дифенол, 1,1-бис(4-гидроксифенил)-3,3,5-триметилциклогексан (бисфенол ТМС), а также их смеси.

Средняя молекулярная масса используемых по изобретению поликарбонатов может регулироваться, например, известным образом соответствующим количеством прерывателя цепи. Прерыватель цепи может использоваться отдельно или в виде смеси различных прерывателей цепи.

Пригодными прерывателями цепи являются как монофенолы, так и монокарбоновые кислоты. Пригодными монофенолами являются, например, фенол, п-хлорфенол, п-трет.бутилфенол, кумилфенол или 2,4,6-три(бром)фенол, а также длинноцепочечные алкилфенолы, такие как 4-(1,1,3,3-тетраметилбутил)фенол или моноалкилфенолы либо диалкилфенолы с общим числом атомов углерода в алкильных заместителях от 8 до 20, такие как 3,5-ди(трет.бутил)фенол, п-(трет.октил)фенол, п-додецилфенол, 2-(3,5-диметилгептил)фенол или 4-(3,5-диметилгептил)фенол. Пригодными монокарбоновыми кислотами являются бензойная кислота, алкилбензойные кислоты и галоген-бензойные кислоты.

Количество агента обрыва цепи для получения желаемых пределов молекулярной массы составляет в способе получения на границе раздела фаз обычно от 2 до 4 мол.% на один моль бисфенола.

Соразмерение количества прерывателя цепи при получении способом переэтерификации достигается тем, что диэфир угольной кислоты, например дифенилкарбонат, используют в избытке по отношению к бисфенолу, в зависимости от используемых дистилляционных колонн, например, от 102 до 108 молей дифенилкарбоната на 100 молей бисфенола.

Полиэфиркабонаты получают, предпочтительно, взаимодействием уже названных бисфенолов, по меньшей мере, с одной ароматической дикарбоновой кислотой и, возможно, с эквивалентным количеством угольной кислоты. Пригодными ароматическими дикарбоновыми кислотами являются, например, фталевая кислота, терефталевая кислота, изофталевая кислота, 3,3'- или 4,4'-дифенилдикарбоновая кислота и бензофенондикарбоновая кислота. Часть карбонатных групп в поликарбонатах - до 80 мол.%, предпочтительно от 20 до 50 мол.% - может быть заменена на эфирные группы ароматической дикарбоновой кислоты.

Предпочтительными поликарбонатами по изобретению являются гомополикарбонат на основе бисфенола А, гомополикарбонат на основе 1,1-бис(4-гидроксифенил)-3,3,5-триметилциклогексана и сополикарбонаты на основе обоих мономеров: бисфенола А и 1,1-бис(4-гидроксифенил)-3,3,5-триметилциклогексана, и сополикарбонаты на основе обоих мономеров: бисфенола А и 4,4'-дигидроксидифенила (DOD).

Гомополикарбонат на основе бисфенола А является особенно предпочтительным.

Используемые по изобретению формовочные массы могут содержать дополнительно к линейному поликарбонату добавки, например УФ-абсорбер, а также другие обычно употребляемые вспомогательные средства, способствующие их переработке, особенно средства, облегчающие выемку изделия из формы, и средства, улучшающие текучесть, а также обычно употребляемые для поликарбонатов стабилизаторы, особенно термостабилизаторы, а также антистатики, красители, оптические отбеливатели и неорганические пигменты.

УФ-абсорбер может содержаться в количестве от 0,05 до 15 мас.%, преимущественно от 0,1 до 8 мас.% от массы используемого по изобретению поликарбоната.

Пригодными УФ-абсорберами являются такие соединения, которые вследствие их абсорбционной способности ниже 400 нм могут активно защитить поликарбонат от УФ-света и имеют молекулярную массу выше 370, предпочтительно 500 и выше.

Пригодными УФ-абсорберами являются, особенно, описанные в международной заявке WO 99/05205 соединения формулы (II):

где R1 и R2 являются одинаковыми или различными и означают водород, галоген, алкил с 1-10 атомами углерода, циклоалкил с 5-10 атомами углерода, аралкил с 7-13 атомами углерода, арил с 6-14 атомами углерода, -OR5 или -(CO)-O-R5, где R5 означает водород или алкил с 1-4 атомами углерода;

R3 и R4 также являются одинаковыми или различными и означают водород, алкил с 1-4 атомами углерода, циклоалкил с 5-6 атомами углерода, бензил или арил с 6-14 атомами углерода,

m имеет значение 1, 2 или 3 и

n имеет значение 1, 2, 3 или 4,

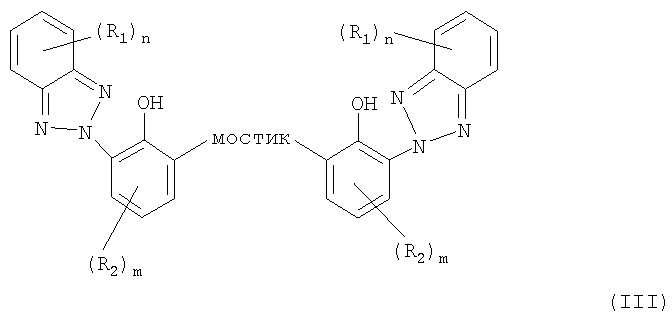

а также соединения формулы (III):

где мостик означает

R1, R2, m и n имеют значения, указанные для формулы (II), и где, кроме того,

р является целым числом от 0 до 3,

q является целым числом от 1 до 10,

Y означает -СН2-СН2, -(CH2)3-, -(СН2)4-, -(СН2)5-, -(СН2)6- или -СН(СН3)-СН2- и

R3 и R4 имеют значения, названные для формулы (II).

Другими пригодными УФ-абсорберами являются замещенные триазины, такие как 2,4-бис(2,4-диметилфенил)-6-(2-гидрокси-4-н-октилоксифенил)-1,3,5-триазин (CYASORB® UV-1164) или 2-(4,6-дифенил-1,3,5-триазин-2-ил)-5-(гексил)оксифенол (Tinuvin® 1577). Особенно предпочтительным УФ-абсорбером является 2,2-метиленбис[4-(1,1,3,3-тетраметилбутил)-6-(2Н-бензтриазол-2-ил)фенол] с коммерческим названием Tinuvin® 360 или Adeka Stab® LA31. Кроме того, пригоден полученный согласно международной заявке WO 96/15102, Пример 1 УФ-абсорбер Uvinul® 3030 общей формулы (IV):

Помимо этого, пригоден УФ-абсорбер, указанный в европейской заявке на патент ЕР 0500496 А1.

Пригодными стабилизаторами для используемого по изобретению поликарбоната являются, например, фосфины, фосфиты или кремнийсодержащие стабилизаторы и другие описанные в европейской заявке на патент ЕР 0500496 А1 соединения. В качестве примера могут быть названы трифенилфосфиты, дифенилалкилфосфиты, фенилдиалкил-фосфиты, трис(нонилфенил)фосфит, тетракис-(2,4-ди-трет.-бутилфенил)-4,4'-бифенилендифосфонит и триарилфосфит. Особенно предпочтительными являются трифенилфосфин и трис(2,4-ди-трет.-бутил)фенил]-фосфит.

Кроме того, используемый по изобретению поликарбонат может содержать моноэфир жирной карбоновой кислоты и глицерина. Его используют предпочтительно в количестве от 0,01 до 1 мас.%, особенно предпочтительно от 0,02 до 0,3 мас.% от формовочной массы. Моноглицериновым эфиром жирной карбоновой кислоты является эфир глицерина с насыщенной алифатической монокарбоновой кислотой, содержащей от 10 до 26 атомов углерода преимущественно с насыщенной алифатической монокарбоновой кислотой, содержащей от 14 до 22 атомов углерода. Под моноглицериновым эфиром жирной карбоновой кислоты следует понимать эфир, образованный как с первичной, так и вторичной гидроксильной группой глицерина, а также смеси этих обоих классов изомерных соединений. По условиям получения моноглицериновый эфир жирной карбоновой кислоты может содержать менее 50% различных ди- и триэфиров глицерина.

Насыщенными алифатическими монокарбоновыми кислотами, содержащими от 10 до 26 атомов углерода, являются, например, каприновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, арахиновая кислота, бегеновая кислота, лигноцериновая кислота и церотиновая кислота. Предпочтительными насыщенными алифатическими монокарбоновыми кислотами с 14-22 атомами углерода являются, например, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, арахиновая кислота и бегеновая кислота. Наиболее предпочтительными насыщенными алифатическими монокарбоновыми кислотами являются пальмитиновая кислота и стеариновая кислота.

Кроме того, используемый согласно изобретению поликарбонат может содержать от 0,01 до 0,5 мас.% (частей) эфира четырех-, шестиатомных спиртов, особенно пентаэритрита.

Четырехатомными спиртами являются, например, пентаэритрит и мезоэритрит. Пятиатомными спиртами являются, например, арабит, рибит и ксилит. Шестиатомными спиртами являются, например, маннит, глюцит (сорбит) и дульцит.

Эфирами являются моно-, ди-, три- и тетраэфир, возможно, пентаэфир и гексаэфир или их смеси, особенно статистические смеси из насыщенных алифатических монокарбоновых кислот с 10-26 атомами углерода, предпочтительно с насыщенными алифатическими монокарбоновыми кислотами, содержащими от 14 до 22 атомов углерода. Коммерческие эфиры карбоновых жирных кислот, особенно эфиры с пентаэритритом, могут содержать по условиям получения <60% различных неполных эфиров.

Насыщенными алифатическими монокарбоновыми кислотами, с 10-26 атомами углерода являются, например, каприновая кислота, лауриновая кислота, миристиновая кислота, пальмитиновая кислота, стеариновая кислота, арахиновая кислота, бегеновая кислота, лигноцериновая кислота и церотиновая кислота.

Особенно предпочтительными являются насыщенные алифатические монокарбоновые кислоты с 14-22 атомами углерода, такие как миристиновая кислота, пальмитиновая кислота, стеариновая кислота, арахиновая кислота и бегеновая кислота.

Наиболее предпочтительными насыщенными алифатическими монокарбоновыми кислотами являются пальмитиновая и стеариновая кислота.

Насыщенные алифатические монокарбоновые кислоты с 10-26 атомами углерода и эфиры жирных карбоновых кислот либо известны из литературы, либо могут быть получены известными в литературе способами. Примером пентаэритритового эфира жирной карбоновой кислоты являются эфиры названных выше особенно предпочтительных монокарбоновых кислот.

Наиболее предпочтительными являются пентаэритритовые эфиры стеариновой и пальмитиновой кислоты.

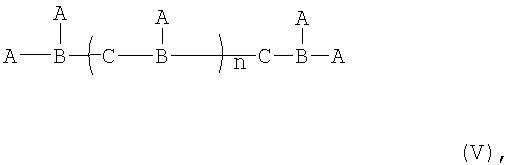

Особенно целесообразно, как оказалось, добавлять к используемому по изобретению поликарбонату соединения общей формулы (V):

где А означает радикал жирной карбоновой кислоты с 10-40 атомами углерода, преимущественно с 22-34 атомами углерода, В - радикал трехатомного спирта с 3-20 атомами углерода, предпочтительно с 5-10 атомами углерода, С - радикал дикарбоновой кислоты с 4-40 атомами углерода, предпочтительно с 5-10 атомами углерода и n - целое число от 0 до 15. Эти соединения коммерчески доступны.

Они могут перерабатываться без проблем вместе с используемым по изобретению поликарбонатом и не оказывают вредного влияния на полученные в качестве продукта формованные изделия. Концентрация соединений формулы (V) в поликарбонатной формовочной массе может составлять предпочтительно от 0,02 до 1 мас.%, особенно от 0,05 до 0,6 мас.% от формовочной массы.

Для модификации свойств используемые по изобретению поликарбонаты могут смешиваться с другими обычными добавками и/или они могут наноситься на поверхность. Обычно употребляемыми добавками являются, например, наполнители, усилители, стабилизаторы, такие как термостабилизаторы, γ-стабилизаторы, антистатики, вспомогательные средства, улучшающие текучесть, антипирены, красители и пигменты. Названные и другие добавки описаны в Gächter, Müller, Kunststoff-Additive, 3. Ausgabe, Hanser-Veriag, München, Wien, 1989.

Примерами антистатиков являются катионоактивные соединения, например, четвертичные аммониевые, фосфониевые или сульфониевые соли; анионоактивные соединения, например, алкилсульфонаты, алкилсульфаты, алкилфосфаты, карбоксилаты в форме щелочных или щелочноземельных солей; неионогенные соединения, например, полиэтиленгликолевые простые или сложные эфиры, эфиры жирных карбоновых кислот, этоксилированные жирные амины. Предпочтительными антистатиками являются неионогенные соединения.

Массивные формованные изделия из поликарбоната по изобретению могут иметь толщину от 0,5 мм до 15 мм. В зависимости от области использования они могут также быть и толще. Массивные формованные изделия из поликарбоната могут также представлять собой многослойные композиционные формованные изделия из двух массивных формованных изделий, например листов, полученных экструдированием. В этом случае массивное поликарбонатное формованное изделие состоит, по меньшей мере, из двух полимерных слоев.

Для получения массивных листов экструдированием поликарбонатный гранулят подают из загрузочного бункера (бункера питателя) экструдера в пластифицирующую систему, состоящую из шнека и цилиндра.

В пластифицирующей системе осуществляется транспортирование и расплавление материала. Полимерный расплав продавливают через щелевую головку. Между пластифицирующей системой и щелевой головкой могут быть расположены фильтрующее устройство, насос для расплава, стационарный смесительный элемент и другие конструктивные элементы. Выходящий из щелевой головки расплав попадает на лощильный каландр. В зазоре между валками лощильного каландра осуществляется окончательное формование. В заключение осуществляется фиксация формы охлаждением, а именно контактированием на лощильных валках и окружающим воздухом. Другие устройства выполняют функцию транспортирования, нанесения защитной пленки, съема и укладки экструдированных листов.

В случае совместного экструдирования в одном или нескольких других экструдерах подлежащий совместному экструдированию материал пластифицируют таким же образом. Расплав (расплавы) для совместного экструдирования соединяют с основным материалом в специальном адаптере для совместного экструдирования перед мундштуком или в специальном мундштуке для совместного экструдирования. Совместно экструдируемый слой может наноситься с одной или даже на обе стороны основного слоя. Последующая обработка листов может осуществляться термоформованием или тепловой формовкой или обработкой поверхности, такой как отделка нанесением стойких к царапанию покрытий, нанесением водораспределяющих слоев или других функциональных слоев.

Далее изобретение иллюстрируется нижеследующими примерами.

Пример 1

Для экструдирования массивных поликарбонатных листов толщиной 6 мм и шириной 600 мм используют линейный высоковязкий поликарбонат, Makrolon® 3103 (Mw около 32000) и используют линейный поликарбонат с пониженной вязкостью, Makrolon® 2805 (Mw около 29000).

Поликарбонаты имеют объемную скорость плавления (MVR) около 6 см3/10 мин (Makrolon® 3103), а также 9,5 см3/10 мин (Makrolon® 2805) (300°С/1,2 кг), измеренную согласно ISO 1133.

Используемая установка состоит из:

- экструдера со шнеком, имеющим диаметр (D) 75 мм и длину 33×D.

Шнек имеет зону дегазации;

- насоса для подачи расплава;

- отклоняющей головки;

- щелевой головки мундштука шириной 600 мм;

- трехвалкового лощильного каландра с горизонтальным расположением валков, причем третий валок повернут относительно горизонтали на ±45°;

- роликового транспортера;

- устройства для двухстороннего нанесения защитной пленки;

- приемного устройства;

- устройства для поперечного разрезания (пилы);

- стола для укладки.

Из мундштука расплавы поступают на лощильный каландр, валки которого имеют указанную в Таблице 1 температуру. На лощильном каландре происходит окончательное формование и охлаждение материала. Затем листы транспортируют посредством приемного устройства и наносят с обеих сторон защитную пленку, после чего листы разрезают поперек пилой и укладывают.

Улучшенные оптические свойства полученных экструзией массивных листов согласно изобретению представлены в Таблице 2.

Более низкие показатели αε и Dε свидетельствуют о меньшем оптическом искажении у листов, полученных по изобретению, из Makrolon® 2805. Оптическое искажение определяли визуально по проекции линии отклонения согласно DIN 52305 (ε=55°).

Пример 2

Для экструдирования массивных листов из поликарбоната толщиной 2 мм и шириной 320 мм используют линейный высоковязкий поликарбонат, Makrolon® 3103, и линейный поликарбонат с пониженной вязкостью, Makrolon® 2805.

Оба листа экструдировали совместно с защитным УФ-слоем из поликарбоната, содержащим около 7 мас.% УФ-абсорбера.

Используемая установка состоит из:

- основного экструдера со шнеком, имеющим диаметр (D) 60 мм и длину 33×D. Шнек имеет зону дегазации;

- насоса для подачи расплава перед основным экструдером;

- экструдера для совместного экструдирования со шнеком, имеющим диаметр (D) 35 мм без (дегазации);

- адаптера для совместного экструдирования;

- щелевой головки мундштука шириной 350 мм;

- трехвалкового лощильного каландра с вертикальным расположением валков;

- роликового транспортера;

- приемного (тянущего устройства);

- устройства для поперечного разрезания по длине (пилы);

- стола для укладки.

Из мундштука расплав поступает на лощильный каландр, валки которого имеют температуру, указанную в Таблице 3. Нанесение расплава осуществляется между нижним и средним валками. На лощильном каландре происходит окончательное формование и охлаждение материала. Затем листы транспортируют посредством приемного устройства, после чего осуществляют поперечное разрезание листов посредством пилы и укладывают их.

Образование отложения на нижнем валке лощильного каландра (W1) наблюдалось через 4 часа экструдирования и регистрировалось. В случае Makrolon® 2805 наблюдалось явно меньшее образование отложения.

Реферат

Изобретение относится к формованному изделию из поликарбоната, которое используется в автомобильной промышленности, в частности, для остекления автомобилей. Описывается массивное поликарбонатное изделие, полученное экструдированием формовочной массы, содержащей линейный поликарбонат со средней молекулярной массой Mw от 25000 до 31000 с углом отклонения αε (min) согласно DIN 52305-A-AS ≤ 2,0 и показателем преломления Dε (min) согласно DIN 52305-A-AZ ≤ 0,05. Изделие может содержать функциональные слои, такие как слой стойкого к царапанию покрытия, или слой, защищающий от УФ-света и атмосферного воздуха. Предложенное прозрачное массивное изделие из поликарбоната обладает улучшенными оптическими свойствами за счет снижения оптического искажения и снижения образования отложений на поверхности формованного изделия. 11 з.п. ф-лы, 3 табл.

Комментарии