Композиции дисперсий полиолефинов для обеспечения высокой скорости прохождения паров через гидрофобные покрытия - RU2712632C2

Код документа: RU2712632C2

Описание

Настоящее изобретение относится к смесям водных полиолефиновых дисперсий, предназначенным для применения в покрытиях и содержащим обладающую частицами крупного размера первичную полиолефиновую дисперсию и обладающую частицами небольшого размера пленкообразующую вторую дисперсию полимера.

Гидрофобные покрытия и пленки были предложены для различных случаев применения, включая применение в упаковке и строительстве зданий. Упаковку в виде пластмассовых пленок, пластмассовых мешков, пластмассовых оберток и бумаги с покрытие или проклеенной бумаги часто делают гидрофобной для обеспечения прочности во влажном состоянии и удержания нежелательной влаги в виде жидкой воды за пределами самой упаковки. Однако приложенные ранее усилия по изготовлению гидрофобных покрытий привели к композициям, изготовленные из которых покрытия обладали недостаточной пористостью чтобы обеспечить высокую скорость прохождения паров через покрытия. Таким образом, если упаковка для продуктов, таких как овощи или фрукты, не будет пропускать воду, она также будет удерживать воду внутри и тем самым способствовать порче продуктов. По своей природе строительные покрытия, покрытия и мембраны, образованные из покрытий, могут создавать барьер для воздуха; однако такие покрытия и мембраны, которые обеспечивают прохождение паров воды, также могут поглощать воду, что приводит к набуханию покрытия или мембраны. Таким образом, сохраняется необходимость в композиции, которая образует проницаемое для паров покрытие или пленку и которая является истинно гидрофобной и исключает набухание в воде.

В патенте U.S. №8394884, выданном Kotori et al., раскрыты смеси дисперсий полиолефинов, предназначенные для изготовления покрытий для консервных банок. Предложенная Kotori композиция смеси обеспечивает стойкость по отношению к химикатам и гидрофобность покрытий без образования микроотверстий или пузырьков. Однако более мелкие частицы смеси полиолефиновой дисперсии, предложенной Kotori, заполняют отверстия в смеси полиолефиновой дисперсии, образованные с помощью более крупных частиц. Это приводит к тому, что пленки или покрытия, изготовленные из композиций, предложенных Kotori, не обеспечивают приемлемую скорость прохождения паров через гидрофобное покрытие или пленки.

Авторы настоящего изобретения приложили усилия для решения задачи получения композиций, которая позволяет изготовить покрытия или пленки, которые обеспечивают высокую скорость прохождения паров воды (СППВ) с образованием гидрофобной поверхности, препятствующей проникновение жидкой воды в покрытие или пленку или через них.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

1. В соответствии с настоящим изобретением композиции включают смесь (i) первичной дисперсии полиолефина одного или большего количества содержащих частицы крупного размера полиолефинов, обладающих температурой плавления, равной от 95 до 180°С или не ниже 100°С, предпочтительно от 120 до 160°С, и частицами со средним размером, равным от 1 до 5 мкм, или, предпочтительно, от 1 до 3 мкм, и содержащей летучее основание и содержащей включающий от 14 до 50 атомов углерода или, предпочтительно, от 16 до 36 атомов углерода диспергирующий агент -обладающую длинной цепью линейную карбоновую кислоту, и (ii) пленкообразующей второй дисперсии одного или большего количества полимеров, обладающей средним размером частиц, равным от 0,1 до 1,0 мкм, предпочтительно от 0,12 до 0,7 мкм или, более предпочтительно, от 0,12 до 0,5 мкм, пленкообразующая вторая дисперсия содержит в количестве, составляющем от 10 до 40 мас. % или, предпочтительно, от 10 до 30 мас. % в пересчете на твердые вещества один или большего количества полиолефинов, обладающих температурой плавления, равной от 50 до 90°С, предпочтительно от 65 до 80°С, и по меньшей мере частично нейтрализованный содержащий олефин диспергирующий агент, такой как сополимер олефин-карбоновая кислота, в количестве, составляющем не более 7,5 мас. % в пересчете на твердые вещества одной или большего количества алкилцеллюлозы, которая дополнительно содержит пластификатор, обладающий температурой кипения, равной 250°С или выше, или, предпочтительно, 300°С или выше, такой как дибутилсебацинат, и содержит по меньшей мере частично нейтрализованный содержащий олефин диспергирующий агент или жирную кислоту, и составляющее не более 17,5 мас. %) в пересчете на твердые вещества количество одного или большего количества акриловых эмульсионных полимеров, обладающих значением Tg, равным от 0 до 60°С или, предпочтительно, 50°С или менее, где в смеси первичной дисперсии полиолефина и второй дисперсии отношение размера частиц первичной дисперсии полиолефина к размеру частиц второй дисперсии находится в диапазоне от 3:1 до 29:1, предпочтительно от 15:1 до 25:1.

2. Композиции, соответствующие приведенному выше параграфу 1, дополнительно включающие один или большее количество пигментов, таких как TiO2, наполнители или средства, увеличивающие объем, такие как карбонат кальция, силикаты или диоксид кремния.

3. Композиции, соответствующие приведенному выше параграфу 1 или 2, в которых (i) первичная дисперсия полиолефина включает обладающую длинной цепью линейную карбоновую кислоту, содержащую от 14 до 40 атомов углерода, предпочтительно от 16 до 36 атомов углерода, такую как линейная жирная кислота.

4. Композиции, соответствующие приведенному выше параграфу 1, 2 или 3, в которых (i) первичная дисперсия полиолефина включает полиолефиновый эластомер, полиэтилен высокой плотности, сополимеры этилен-пропилен, полипропилены и блок-сополимеры олефинов.

5. Композиции, соответствующие приведенному выше параграфу 1, 2, 3 или 4, в которых (ii) полимером второй дисперсии является полиолефин и содержит полиолефиновый пластомер, линейный полиэтилен низкой плотности и сополимеры этилен-С4-С12-олефин.

6. Композиции, соответствующие приведенному выше параграфу 1, 2, 3, 4 или 5, в которых (i) первичная дисперсия полиолефина дополнительно содержит модифицированный кислотной группой полиолефин, предпочтительно, сополимер малеинового ангидрида и полиолефина или модифицированный малеиновым ангидридом полиэтиленовый воск.

7. Композиции, соответствующие приведенному выше параграфу 1, 2, 3, 4, 5 или 6, в которых температура плавления каждого одного или большего количества полиолефинов в (i) первичной дисперсии полиолефина не менее, чем на 20°С или, предпочтительно, не менее, чем 30°С или, предпочтительно, не менее, чем 40°С, выше, чем температура плавления каждого одного или большего количества полимеров в пленкообразующей второй дисперсии.

8. Композиции, соответствующие любому из приведенных выше параграфов 1, 2, 3, 4, 5, 6 или 7, в которых количество диспергирующего агента -обладающей длинной цепью линейной карбоновой кислоты в (i) первичной дисперсии полиолефина находится в диапазоне от 5 до 20 мас. % или, предпочтительно, от 5 до 17 мас. % в пересчете на полное содержание твердых веществ в первичной дисперсии полиолефина.

9. Композиции, соответствующие любому из приведенных выше параграфов 1, 2, 3, 4, 5, 6, 7 или 8, в которых (ii) вторая дисперсия содержит один или большее количество полиолефинов или алкилцеллюлозы и количество по меньшей мере частично нейтрализованного содержащего олефин диспергирующего агента или жирной кислоты в случае алкилцеллюлозы находится в диапазоне от 6 до 30 мас. % или, предпочтительно, от 7,5 до 26 мас. % в пересчете на полное содержание твердых веществ во второй дисперсии.

10. Композиции, соответствующие любому из приведенных выше параграфов 1, 2, 3, 4, 5, 6, 7, 8 или 9, в которых (ii) вторая дисперсия содержит дисперсию алкилцеллюлозы и количество пластификатора находится в диапазоне от 5 до 20 мас. % или, предпочтительно, от 7 до 17 мас. % в пересчете на полное содержание твердых веществ во второй дисперсии.

11. Покрытие на подложке или пленке, изготовленное из композиций, соответствующих любому из приведенных выше параграфов 1-10.

12. Способ получения композиций, соответствующий любому из приведенных выше параграфов 1-10, включающий объединение одной или большего количества первичных дисперсий полиолефина и одной или большего количества пленкообразующих вторых дисперсий.

Если не указано иное, все температуры и давления представляют собой комнатную температуру и нормальное давление (STP).

Все выражения, включающие скобки, означают одно или оба включенные в скобки термины и их отсутствие. Например, выражение "(мет)акрилат" включает в качестве альтернативы акрилат и метакрилат.

Все указанные диапазоны являются включающими в себя и объединяющимися. Например, раскрытие указание на средний размер частиц, равный от 0,1 до 1,0 мкм, предпочтительно от 0,12 до 0,7 мкм или, более предпочтительно, от 0,12 до 0,5 мкм, включает средний размер частиц, равный от 0,1 до 1,0 мкм, от 0,1 до 0,15 мкм, от 0,1 до 0,7 мкм, от 0,12 до 1,0 мкм, от 0,5 до 1,0 мкм, от 0,7 до 1,0 мкм, или от 0,1 до 0,5 мкм или, предпочтительно, от 0,12 до 0,7 мкм, от 0,5 до 0,7 мкм, или, более предпочтительно, от 0,12 до 0,5 мкм.

При использовании в настоящем изобретении если не указано иное, термин "средний размер частиц" означает средний по объему размер частиц, определенный с помощью анализатора размера частиц Coulter LS 13 320 (Beckman Coulter, Brea, California) по рекомендованным изготовителем процедурам с помощью рассеяния излучения лазера).

При использовании в настоящем изобретении термин "температура стеклования" или "Tg", или "измеренная Tg" означает температуру стеклования полимера в средней точке, определенную сканированием с помощью дифференциальной сканирующей калориметрии (ДСК) в диапазоне от -150°С до 150°С при повышении температуры в режиме синусоидальной модуляции (осцилляции) с наложением на обычное линейное повышение температуры со скоростью, равной от 2,00°С/ мин, до 150,00°С, и средняя точка перехода на зависимости теплового потока от температуры является значением Tg.

При использовании в настоящем изобретении термин "индекс расплава" означает величину, определенную в соответствии со стандартом ASTM D-1238 (2013). Значения индекса расплава определены, как количество расплава полимера, выраженное в дг/мин (или г/10 мин), проходящее через нагретый шприц с поршнем при температуре, равной 190°С, и нагрузке, равной 2,16 кг, для полиэтилена и при температуре, равной 230°С, и нагрузке, равной 2,16 кг, для полипропилена. Для сополимеров олефинов исследование индекса расплава полипропилена используют, если более 50 мас. % сополимера представляет собой пропилен в полимеризованной форме. При использовании в настоящем изобретении термин "температура плавления" означает величину, определенную с помощью ДСК при линейной скорость повышения температуры, равной от 10°С/мин.

При использовании в настоящем изобретении термин "твердые вещества" означает выраженное в мас. % содержание твердых веществ в композициях первичной дисперсии полиолефина, второй пленкообразующей дисперсии, диспергирующих средствах и стабилизирующих агентах и, если они содержатся, пигментах, наполнителях или средствах, увеличивающих объем, и любых добавках, которые не являются летучими при условиях использования композиций, предлагаемых в настоящем изобретении. Например, вода, добавки, такие как коалесцирующие добавки, и растворители или основания, такие как аммиак или низшие алкиламины, которые испаряются при условиях использования композиций, предлагаемых в настоящем изобретении, не считаются твердыми веществами.

При использовании в настоящем изобретении термин "в основном не содержит поверхностно-активные вещества, сильные основания или диспергирующие агенты" означает, что полное количество твердых веществ таких материалов в пересчете на полное содержание твердых веществ в композициях составляет порядка 1200 част./млн или менее или, предпочтительно, 500 част./млн или менее.

При использовании в настоящем изобретении термин "летучее основание" означает основание, которое испаряется при стандартном давлении и при температуре, равной от комнатной температуры до 200°С.

При использовании в настоящем изобретении термин "мас. %" означает массовое содержание в процентах.

При использовании дисперсии двух полимеров или, предпочтительно, дисперсии двух полиолефинов, и путем регулирования соотношения этих двух дисперсий, авторы настоящего изобретения получили покрытия, которые обеспечивают более высокую скорость прохождения паров, чем подложка без покрытия (бумага) при сохранении очень гидрофобной поверхности. Композиции, предлагаемые в настоящем изобретении, сочетают обладающую частицами с крупным средним размером дисперсию полиолефина, стабилизированную диспергирующим агентом - жирной кислотой и модифицированным кислотной группой полиолефином, с обладающей частицами с меньшим средним размером дисперсией полимера, например, дисперсией полиолефина, стабилизированной содержащим олефин диспергирующим агентом. Содержащий олефин диспергирующий агент обеспечивает стабильность коллоида композиций второй дисперсии полимера без использования столь большого количества диспергирующего агента, чтобы он заполнял пористые пространства между частицами первичной дисперсии полиолефина. Вторая дисперсия полимера плавится при температуре, которая намного ниже, чем температура плавления первичной дисперсии полиолефина, так что она обеспечивает прочность связывания, но после отверждения пленки при 90°С также обеспечивает открытые поры в структуре покрытия.

Композиции, предлагаемые в настоящем изобретении, применимы для получения покрытий, обладающие достаточной пористостью/проницаемостью для обеспечения высокой скоростью прохождения паров при сохранении гидрофобности покрытия. В соответствии с настоящим изобретением выбранные дисперсии полиолефинов, соотношения в смеси и отношение размеров частиц обеспечивают сохранение необходимой пористости покрытия, полученного из приготовленных композиций.

Первичная дисперсия полиолефина содержит водную полиолефиновую дисперсию одного или большего количества полиолефинов, обладающих температурой плавления, равной от не ниже 90°С и до 180°С или, предпочтительно, не ниже 110°С или, предпочтительно, не ниже 120°С.

Первичная дисперсия полиолефина обладает частицами со средним размером, равным от 1 до 5 мкм.

Первичная дисперсия полиолефина может содержать любой полиолефин, обладающий необходимыми частицами со средним размером, равным от 1 до 5 мкм, и температурой плавления, равной не ниже 90°С, или максимальной использующейся температурой, которая ниже температур плавления композиций, предлагаемых в настоящем изобретении. Например, подходящими полиолефинами могут быть полимер этилена, полимер пропилена, сополимер пропилен/этилен и их комбинации. Подходящая первичная дисперсия полиолефина полимеров может включать полиэтилен высокой плотности (ПЭВП), полипропилен, сополимеры этилен-этилакрилат и блок-сополимеры олефинов, такие как блок-сополимеры этилен-бутилен и этилен-октен.

Если не указано иное, полиолефины в первичной дисперсии полиолефина, обладающие необходимыми частицами со средним размером, равным от 1 до 5 мкм, и температурой плавления, равной не ниже 90°С, также не содержат реакционноспособные полярные группы.

Диспергирующий агент, использующийся для получения первичной дисперсии полиолефина, в основном не содержит какой-либо полимерный диспергирующий агент. Диспергирующий агент может представлять собой обладающую длинной цепью жирную кислоту, содержащую от 14 до 40 атомов углерода или, предпочтительно, от 16 до 36 атомов углерода, такую как диспергирующий агент Unicid™ 350 или бегеновая (С22) кислота.

Диспергирующий агент в первичной дисперсии полиолефина в основном не содержит модифицированные кислотной группой полиолефиновые диспергирующие агенты, которые уменьшают пористость покрытия.

Подходящие полимеры этилена можно выбрать из группы, включающей полиэтилен, сополимер этилена и их комбинацию. Типичные полимеры этилена также могут включать гомополимеры, как, например, описанные в патенте U.S. №3645992; полиэтилен высокой плотности (ПЭВП), как, например, описанный в патенте U.S. №4076698; однородно разветвленные линейные сополимеры этилен/пропилен; однородно разветвленные в основном линейные сополимеры этилен/пропилен, которые можно получить, например, способами, раскрытыми в патентах U.S. №№5272236 и 5278272; и при высоком давлении. Полимеры этилена должны обладать температурой плавления, равной от 90 до 180°С.

Имеющиеся полимеры этилена и сополимеры пропилен/этилен включают, но не ограничиваются только ими, полимеры, выпускающиеся под названиями VERSIFY™ DP-4000.01; VERSIFY™ 4200, VERSIFY™ 4000, VERSIFY™ 3200, полимеры VERSIFY™ 3000 и VERSIFY™ 3300 (The Dow Chemical Company, Midland, MI), полимер ENGAGE™ 8407 (Dow), полимер INFUSE™ 9807 (Dow); Vistamaxx™ пропиленсодержащие эластомеры (ExxonMobil Chemical, Houston, TX); имеющиеся в продаже полиэтилены высокой плотности, такие как, но не ограничиваясь только ими, DMDA-8007 NT 7 (индекс расплава 8,3, плотность 0,965), DMDC-8910 NT 7 (индекс расплава 10, плотность 0,943), DMDA-1210 NT 7 (индекс расплава 10, плотность 0,952), HDPE 17450N (индекс расплава 17, плотность 0,950), DMDA-8920 NT 7 (индекс расплава 20, плотность 0,954), DMDA 8940 NT 7 (индекс расплава 44, плотность 0,951), DMDA-8950 NT 7 (индекс расплава 50, плотность 0,942), DMDA-8965-NT 7 (индекс расплава 66, плотность 0,952), DMDA-8940 HDPE (индекс расплава примерно 40-48 г/10 мин), все выпускающиеся фирмой The Dow Chemical Company.

Подходящие полимеры пропилена могут включать, но не ограничиваются только ими, полипропилен 6D43 (Braskem, Philadelphia, РА). Обычно полимер пропилена обладает в основном изотактическими последовательностями пропиленовых звеньев. "В основном изотактические последовательности пропиленовых звеньев" означает, что последовательности содержат изотактические триады (mm), содержание которых по данным13С ЯМР составляет более 0,85; альтернативно, более 0,90; в другой альтернативе, более 0,92; и в другой альтернативе, более 0,93. Изотактические триады хорошо известны в данной области техники и описаны, например, в патенте U.S. №5504172 и международной публикации №WO 00/01745, где они означают изотактическую последовательность, образующуюся триадными звеньями в молекулярной цепи сополимера, определяемую с помощью спектров13С ЯМР.

Полимерами, применимыми в пленкообразующей второй дисперсии, могут быть любые, выбранные из группы, включающей полиолефины, обладающие температурой плавления, равной от 60 до 95°С, предпочтительно от 65 до 90°С, алкилцеллюлозы и акриловые эмульсионные полимеры, обладающие значениями Tg, равными от 0 до 55°С, где в смеси первичной дисперсии полиолефина и второй дисперсии отношение размера частиц первичной дисперсии полиолефина к размеру частиц второй дисперсии находится в диапазоне от 3:1 до 29:1, предпочтительно от 15:1 до 25:1.

Дисперсия в пленкообразующей второй дисперсии полимера содержит один или большее количество обладающих низкой температурой плавления полимеров, таких как дисперсия полиолефина, такого как полиэтилен низкой плотности, линейный полиэтилен низкой плотности, сополимеры этилен-октен, сополимеры этилен-С4-С12-олефин.

Пленкообразующая вторая дисперсия стабилизирована содержащими карбоксигрупны сополимерами олефинов - диспергирующими агентами, такими как сополимеры этилен/акриловая кислота, такими как сополимеры, выпускающиеся под названиями Primacor™ 5980i или Primacor™ 5990i (Dow Chemical).

Полимеры, подходящие для пленкообразующей второй дисперсии могут включать, например, неоднородно разветвленный линейный полиэтилен низкой плотности (ЛПЭНП); неоднородно разветвленный линейный полиэтилен сверхнизкой плотности (ЛПЭСП); однородно разветвленные линейные сополимеры этилен/альфа-олефин; однородно разветвленные в основном линейные полимеры этилен/альфа-олефин, которые можно получить, например, способами, раскрытыми в патентах U.S. №№5272236 и 5278272; и полученные с помощью свободнорадикальной полимеризации при высоком давлении полимеры и сополимеры этилена, такие как полиэтилен низкой плотности (ПЭНП), или сополимеры этилена с винилацетатом (ЭВА). Другие примеры подходящих полимеров включают, но не ограничиваются только ими, сополимеры этилен-этилакрилат, этилен-метилакрилаты, этилен-бутилакрилаты и их комбинации.

Акриловые эмульсионные полимеры, пригодные для использования во второй дисперсии, представляют собой любые обладающие температурой стеклования, равной от 0°С до верхнего предельного значения температуры плавления подходящего полиолефина или 55°С, определенной с помощью ДСК. Такие полимеры можно получить с помощью обычной водной эмульсионной полимеризации в присутствии термического (например, персульфат) или окислительно-восстановительного инициатора (например, пероксид-бисульфит) любых виниловых мономеров или алкилметакрилатов, таких как C1-C18-алкил(мет)акрилаты, такие как метилметакрилат, бутилакрилат, этилакрилат и лаурилметакрилат, и от 0,1 до 5 мас. % в пересчете на полную массу мономеров, использующихся для получения полимера, этиленовоненасыщенной карбоновой кислоты, такой как акриловая, метакриловая, малеиновая и итаконовая кислоты.

Алкилцеллюлозами, подходящими для применения во второй дисперсии, могут быть любые из С1-С4-алкилцеллюлоз, включая этилцеллюлозу и метилцеллюлозу.

В соответствии с настоящим изобретением, содержащим олефин диспергирующим агентом во второй дисперсии может быть любой сополимер олефина с карбоновой кислотой, содержащий сомономеры или вспомогательные реагенты.

Содержащим олефин диспергирующим агентом может быть любой внешний стабилизирующий агент. Вторая дисперсия включает до 30 мас. % содержащего олефин диспергирующего агента в пересчете на полную массу твердых веществ во второй дисперсии. Предпочтительно, если количество содержащего олефин диспергирующего агента ограничено так, чтобы вторая дисперсия могла образовать покрытие или пленку с образованием пористого покрытия или пленки.

Содержащий олефин диспергирующий агент может обладать кислотным числом, равным или большим, чем 100, большим, чем 110, или даже большим, чем 140 и до 210. Содержащий олефин диспергирующий агент может включать один или большее количество полярных полиолефинов, например, содержащих полярную группу в качестве сомономера или привитого мономера. Значения кислотного числа (количество KOH в мг KOH/г полимера, необходимое для нейтрализации кислотных групп, определяемое титрованием) можно определить в соответствии со стандартом ASTM D-1386 (2010).

Примеры содержащих олефин диспергирующих агентов включают, но не ограничиваются только ими, сополимеры этилен-акриловая кислота и этилен-метакриловая кислота, содержащие от 10 до 25 мас. % включающих кислотные группы сомономеров в пересчете на полную массу мономеров, использующихся для получения содержащего олефин диспергирующего агента. Примеры таких содержащих олефин диспергирующих агентов включают выпускающиеся под торговыми названиями PRIMACOR™, такие как PRIMACOR™ 5980i или PRIMACOR™ 5990i, оба продает фирма The Dow Chemical Company; полимер NUCREL™ (E.I. DuPont de Nemours, Wilmington, DE); и полимер ESCOR™ (ExxonMobil Chemical Company) и описанные в патентах U.S. №№4599392, 4988781 и 5938437.

Первичные дисперсии полиолефина, предлагаемые в настоящем изобретении, могут включать примерно до 20 мас. % или, предпочтительно, до 15 мас. % любого модифицированного полиолефина, обладающего температурой плавления, равной 105°С или выше, или, предпочтительно, от 115°С или выше и до 220°С. Например, модифицированные полиолефины можно выбрать из группы, включающей функционализированный кислотной группой полипропилен, функционализированный кислотной группой гомополимер полиэтилена, сополимер, который модифицирован карбоксигруппами, сополимер, который модифицирован ангидридными группами, и их комбинацию. Другие подходящие модифицированные полиолефины могут включать привитые сополимеры и/или блок-сополимеры, такие как привитой сополимер пропилен-малеиновый ангидрид. Примеры групп соединений, которые могут модифицировать полимер, включают, но не ограничиваются только ими, ангидриды кислот, карбоновые кислоты, производные карбоновых кислот, первичные и вторичные амины, гидроксисоединения, оксазолины, эпоксиды и их комбинации.

Конкретные примеры групп соединений, которые могут модифицировать полимер, включают, но не ограничиваются только ими, ненасыщенные циклические ангидриды и их алифатические диэфиры и производные двухосновных кислот. Например, малеиновый ангидрид и соединения, выбранные из группы, включающей C1-С10-линейные и разветвленные диалкилмалеаты, С1-С10-линейные и разветвленные диалкилфумараты, итаконовый ангидрид, С1-С10-линейные и разветвленные диалкиловые эфиры итаконовых кислот, малеиновую кислоту, фумаровую кислоту, итаконовую кислоту и их комбинации.

Модифицированный полиолефины могут обладать кислотным числом, равным от 10 до 60, менее 50 или более 20. Кислотное число можно определить в соответствии со стандартом ASTM D-1386 (2010). Кислотное число может означать количество KOH в мг KOH/г полимера, необходимое для нейтрализации кислотных групп при определении титрованием. Альтернативно, содержащие функциональных групп в процентах можно определить с помощью инфракрасной Фурье-спектроскопии (ИКФС).

Конкретные примеры модифицированных полиолефинов могут включать, например, функционализованные малеиновым ангидридом полиэтилены, полипропилены, сополимеры этилена и пропилена и их комбинации. Примеры включают, но не ограничиваются только ими функционализованный малеиновым ангидридом полиэтилен, такой как полиэтилен высокой плотности, функционализованные малеиновым ангидридом сополимеры полиэтилена, также можно использовать тройные сополимеры и смеси. Малеиновую группу можно включить в полимер с помощью прививки или других реакций. При прививке степень включения малеинового ангидрид обычно составляет менее 3 мас. % в пересчете на массу полимера. Примеры имеющихся в продаже подходящих модифицированных полиолефинов включают, но не ограничиваются только ими, полимеры, продающиеся под торговым названием LICOCENE™ или LICOLUBE™, выпускающиеся фирмой Clariant Corporation, такие как LICOCENE™ 6452 (например, LICOCENE™ РР МА 6452) и LICOCENE™ 4351 (например, LICOCENE™ РЕ МА 4351), полимеры, продающиеся под торговым названием А-С™ Performance Additives (Honeywell Corporation, Morristown, NJ), такие как AC575™, который представляет собой сополимер этилен-малеиновый ангидрид, и АС-392™ и АС-395™, которые представляют собой окисленный полиэтилен высокой плотности; и полимеры EPOLENE™ (Westlake Chemical Company, Houston, TX). Примеры имеющегося в продаже функционализованного малеиновым ангидридом полиэтилена включают выпускающиеся под торговым названием AMPLIFY™ (The Dow Chemical Company), такие как, в частности, полимер AMPLIFY™ GR-204.

Amplify™ GR-204 представляет собой модифицированный 2,5-фурандионом сополимер этилен/гексен-1. Другие примеры функционализованного малеиновым ангидридом полиэтилена включают выпускающиеся под торговым названием FUSABOND™ (E.I. du Pont de Nemours и Company), такие как, в частности, FUSABOND™ Е-100, FUSABOND™ Е-158, FUSABOND™ Е265, FUSABOND™ Е528, FUSABOND™ Е-589, FUSABOND™ М-603. Другие привитые малеиновым ангидридом полимеры, сополимеры и тройные сополимеры этилена могут включать POLYBOND™ (Chemtura, Philadelphia, РА), такие как, в частности, POLYBOND™ 3009 и POLYBOND™ 3029; OREVAC™ (ARKEMA, Philadelphia, РА), такие как, в частности, OREVAC™ 18510Р; PLEXAR™ (Lyondell Chemical Company, Limerick, PA), такие как PLEXAR™ PX-2049; а также марки, выпускающиеся под торговым названием YPAREX (B.V. DSM Engineering Plastics, Heerlem, The Netherlands), такие как YPAREX 8305; и полимеры, выпускающиеся под торговым названием EXXELOR™, такие как EXXELOR™ РЕ 1040(ExxonMobil Chemical Company, Fairfax, VA). Другие примеры включают LOTADER™ 4210, статистический тройной сополимер этилена, акрилового эфира и малеинового ангидрида (Arkema). Кроме того, можно использовать функционализованный глицидилметакрилатом полиэтилен.

Для облегчения диспергирования в водных средах кислотные группы любого полимера или диспергирующего агента можно частично или полностью нейтрализовать основанием. При нейтрализации количество использующегося основания может находиться в диапазоне от 25 до 200 мол. % кислотных групп в полимере или диспергирующем агенте или от 50 до 165 мол. %, или от 50 до 150%; или от 50 до 120%.

Примеры подходящих оснований включают летучие основания. Примеры летучего основания включают, но не ограничиваются только ими, N,N-диметилэтаноламин, аммиак, гидразин, метиламин, этиламин, диэтиламин, триэтиламин, изобутиламин, N,N-диизопропилэтиламин, морфолин, пиперазин, этилендиамин и 1,4-диазабицикло[2.2.2]октан). Кислотные группы вновь превращаются в кислотную форму при улетучивании основания, например, при образовании слоя покрытия, и они могут стимулировать адгезию слоя покрытия к поверхности подложки.

Амины, обладающие температурами кипения, равными ниже 250°С, можно использовать в качестве оснований. Другие подходящие основания могут включать, например, амин, такой как моноэтаноламин или 2-амино-2-метил-1-пропанол (АМП). Амины, применимые в вариантах осуществления, раскрытых в настоящем изобретении, могут включать диэтаноламин, триэтаноламин и основание TRIS AMINO™ (Angus, Buffalo Grove, IL), основания NEUTROL™ ТЕ (BASF, Leverkusen, DE), а также триизопропаноламин и диизопропаноламин (The Dow Chemical Company). Другие подходящие амины могут включать диметиламин, триметиламин, моно-н-пропиламин, бутиламин, дибутиламин, трибутиламин, диметилбензиламин, диметил н-пропиламин, N-метанол амин, N-аминоэтилэтаноламин, N-метилдиэтаноламин, моноизопропаноламин, N,N-диметилпропаноламин, 2-амино-2-метил-1-пропанол, 1,2-диаминопропан, трис(гидроксиметил)-аминометан, этилендиамин, N,N,N'N'-тетракис(2-гидроксипропил)этилендиамин, 3-метоксипропиламин, имино-бис-пропиламин и т.п.

Можно использовать смеси аминов.

Основанием может быть олигомерный амин, например, диэтилентриамин.

Водной фазой первичной дисперсии полиолефина и второй дисперсии может быть, например, вода; или, альтернативно, водной фазой может быть смесь воды и одного или большего количества органических растворителей, например, одного или большего количества смешивающихся с водой растворителей или одного или большего количества несмешивающихся с водой растворителей, или их комбинации. Композиция первичной дисперсии полиолефина и композиция второй дисперсии, предлагаемых в настоящем изобретении, независимо включают от 15 до 90 мас. % водной фазы в пересчете на полную массу композиции. Например, содержание водной фазы может находиться в диапазоне от 30 до 80 или от 35 до 75, или от 40 до 70 мас. % в пересчете на полную массу композиции.

Композиции, предлагаемые в настоящем изобретении, необязательно можно смешать с одним или большим количеством сшивающих реагентов, таких как описанные в публикации РСТ № WO/2011/011707. Эти сшивающие реагенты по природе могут быть органическими или неорганическими (т.е. наночастицы цинка).

Композицию, предлагаемую в настоящем изобретении, также необязательно можно смешать во время или после обработки с одной или большим количеством добавок или вспомогательных полимеров, таких как один или большее количество акриловых эмульсионных полимеров, винилакриловых эмульсионных полимеров, стиролакриловых эмульсионных полимеров, эмульсионных полимеров винилацетат-этилен и их комбинации; один или большее количество наполнителей; одна или большее количество добавок, таких как катализаторы, смачивающие агенты, противовспениватели, добавки, повышающие текучесть, разделительные агенты, агенты, снижающие трение, агенты, препятствующие слипанию, добавки для маскирования пятен серы, пигменты, смачивающие/диспергирующие агенты, агенты, препятствующие расслаиванию, УФ-стабилизаторы, промоторы адгезии; одно или большее количество смазывающих веществ, таких как воск на основе эфиров жирных кислот, кремнийсодержащий воск, фторсодержащий воск, полиэтиленовый или любой другой аналогичный полиолефиновый воск, карнаубский воск, ланолиновый воск и т.п.; один или большее количество ингибиторов коррозии, таких как алюминий и цинк: один или большее количество пигментов, например, диоксид титана, сульфат бария, слюда, карбонат кальция, диоксид кремния, оксид цинка, размолотое стекло, тригидрат алюминия, тальк, триоксид сурьмы, летучая зола и глина и т.п.; один или большее количество сорастворителей, например, гликоли, простой эфир гликоля, 2,2,4-триметил-1,3-пентандиолмоноизобутират, спирты, уайт-спириты, ароматические растворители и бензоаты и т.п.; одно или большее количество диспергирующих средств, например, аминоспирты и поликарбоксилаты; одно или большее количество поверхностно-активных веществ; один или большее количество консервантов, например, биоциды, средства для борьбы с мучнистой росой, фунгициды, альгициды и их комбинации; один или большее количество загустителей, например, содержащие целлюлозу загустители, такие как гидроксиэтилцеллюлоза, гидрофобно модифицированные растворимые в щелочи эмульсии (загустители HASE, таких как UCAR POLYPHOBE TR-116) и гидрофобно модифицированные этоксилированные уретановые загустители (HEUR); или один или большее количество дополнительных нейтрализующих агентов, например, гидроксиды, амины, аммиак и карбонаты; необязательно один или большее количество растворителей или коалесцирующих агентов.

Кроме того, композиции, предлагаемые в настоящем изобретении, можно смешать с одной или большим количеством дисперсий, эмульсий, суспензий, коллоидных суспензий и т.п.

Композиции, предлагаемые в настоящем изобретении, можно получить по любому количеству методик, известных специалистам в данной области техники. Обычно первичную дисперсию полиолефина и вторую дисперсию получают по отдельности и затем смешивают.

Любой акриловый эмульсионный полимер получают с помощью полимеризации и при этом он представляет собой дисперсию, которую легко смешать с полученной отдельно первичной дисперсией полиолефина или ввести в нее.

Для получения любой дисперсии полиолефина или дисперсии алкилцеллюлозы оборудование для приготовления дисперсии может работать в периодическом, полупериодическом или непрерывном режиме. Примеры смесителей, использующихся для получения дисперсии включают роторно-статорные, микропсевдоожижающие смесители, гомогенизатор высокого давления, ультразвуковой, со сталкивающимися струями, Коулса, планетарный смесители и устройства для смешивания в расплаве, такие как экструдеры.

Например, любой полиолефин или полимер алкилцеллюлозы и диспергирующий агент - обладающую длинной цепью линейную карбоновую кислоту или содержащий олефин диспергирующий агент, раскрытые выше, смешивают в расплаве в экструдере вместе с водной фазой (например, водой) и летучим основанием и получают дисперсию. Или эти же материалы можно сначала компаундировать без летучей фазы и водной фазы и затем смешать в расплаве в экструдере в присутствии водной фазы (например, воды) и летучего основания и получить дисперсию.

Дисперсию можно сначала разбавить до равного от 1 до 20 мас. %, например, от 1 до 5 мас. % или от 1 до 3 мас. % содержания водной фазы и затем дополнительно разбавить до равного более 25 мас. % содержания водной фазы.

Дополнительно разбавить можно водой и/или растворителем, как это предложено в настоящем изобретении.

Можно использовать устройства для смешивания в расплаве, известные в данной области техники. Например, используют месильную машину, смеситель BANBURY, одношнековый экструдер или многошнековый экструдер, например, двушнековый экструдер. Один пример подходящей экструдирующей системы приведен в публикации РСТ WO 2011/068525 под названием "Extruder Screw".

На способ получения композиции в настоящем изобретении не налагают особые ограничения. Например, экструдер, в некоторых вариантах осуществления, например, двушнековый экструдер соединяют с регулятором противодавления, насосом для расплава или шестеренчатым насосом. В типичных вариантах осуществления также используют резервуар для летучего основания или резервуар для нейтрализующего агента (основной резервуар) и резервуар для начальной водной фазы, каждый из которых включает насос. Из основного резервуара и резервуара для начальной водной фазы соответственно отбирают необходимые количества летучего основания и начальной водной фазы. Можно использовать любой подходящий насос, например, можно использовать насос который обеспечивает поток, составляющий 150 кубических сантиметров в минуту (см3/мин), при давлении, равной 240 бар, и подать основание и начальную водную фазу в экструдер. Или насос для подачи жидкости обеспечивает поток, составляющий 300 см3/мин при 200 бар или 600 см3/мин при 133 бар.

Для улучшения диспергируемости летучее основание или нейтрализующий агент и начальную водную фазу можно предварительно нагреть в нагревающем устройстве.

Любой полиолефин или полимер алкилцеллюлозы (каждый ниже называют "базовым полимером") в виде пеллет, порошка или чешуек можно загрузить из бункера на вход в экструдер, в котором базовый полимер расплавляется или компаундируется. Любой диспергирующий агент, пластификатор или модифицированный полиолефин также можно загрузить одновременно с полиолефином или алкилцеллюлозой в экструдер с помощью загрузчика; или, альтернативно, диспергирующий агент можно компаундировать с базовым полимером и затем загрузить в экструдер с помощью загрузчика. Альтернативно, диспергирующий агент можно до зоны эмульгирования дозировать на вход в расплавленный компаунд, включающий базовый полимер. Диспергирующий агент можно добавить вместе с базовым полимером или диспергирующий агент вводят в экструдер отдельно. Затем расплав полимера вводят из смеси и зоны транспортировки в зону эмульгирования экструдера, где начальное количество водной фазы и основания из резервуаров водной фазы и основания добавляют через вход.

Для приготовления дисперсии модифицированный полиолефин можно добавить в поток водной фазы дополнительно или в чистом виде.

Дополнительные жидкие среды можно добавить через вход водной фазы из резервуара водной фазы в зону разбавления и охлаждения экструдера. Обычно дисперсию разбавляют до равного не менее 30 мас. % содержания водной фазы в зоне охлаждения. Кроме того, разбавленную смесь разбавить любое количество раз до установления необходимой степени разбавления.

Любую дисперсию с помощью подходящего теплообменника можно дополнительно охладить после выхода из экструдера.

Для снижения давления пара (например, давления водяного пара) создавшегося в экструдере и получения дисперсии полиолефина или целлюлозы во вторичном перемешивающем устройстве, таком как роторно-статорный смеситель, водную фазу добавляют не в двушнековый экструдер, а в поток, содержащий расплав, после выхода расплава из экструдера и поступления во вторичное перемешивающее устройство.

Композиции, предлагаемые в настоящем изобретении, можно получить в смесителе с большим сдвиговым усилием без использования экструдера для смешивания в расплаве. Таким образом, первый поток, включающий один или большее количество жидких или расплавленных полимеров, подают в смеситель с большим сдвиговым усилием непрерывного действия с помощью подходящего жидкостного насоса, например, шприцевого насоса, шестеренчатого насоса или винтового насоса. Первый поток проходит через первый канал и непрерывно объединяется со вторым потоком, содержащим водную фазу, который протекает через второй канал. Первый и второй потоки объединяются в диспергирующем устройстве в присутствии любого или всех следующих компонентов: диспергирующий агент, модифицированный полиолефин с летучим основанием или нейтрализующий агент. Эти агенты можно добавить к первому или второму потоку или в виде отдельного потока. Третий поток, включающий водную фазу (например, воду), можно добавить после диспергирующего устройства. Скорости потоков регулируют для получения дисперсии, содержащей необходимое количество полимерной фазы и твердых веществ. Диспергирующее устройство может представлять собой любой из множества непрерывных встроенных смесителей, например, смеситель IKA с большим сдвиговым усилием, роторно-статорный смеситель Oakes, смеситель Ross, смеситель Silverson или центробежный насос. Регулирование скорости диспергирующего устройства в оборотах в минуту (об/мин) можно использовать для содействия регулированию размера частиц диспергированной гидрофобной фазы в дисперсии. Систему можно нагреть и получить полимер и нейтрализующие компоненты при вязкости, подходящей для перекачивания. Образование пара уменьшают путем регулирования давления с помощью регулятора противодавления, шестеренчатого насоса, дозирующего насоса или другого подходящего устройства, расположенного вблизи от выхода из аппарата. Дисперсию с помощью подходящего теплообменника можно дополнительно охладить после выхода из диспергирующего устройства.

Независимо вспомогательную дисперсию или эмульсию полимера можно использовать в качестве части водной фазы дисперсии. Примеры включают, но не ограничиваются только ими, дисперсии, эмульсии, суспензии, коллоидные суспензии, содержащие акрилат, эпоксид, сложный полиэфир, полиуретан, полиолефин, полиамид и т.п.

Во время получения композиции из первичной дисперсии полиолефина и второй дисперсии, предлагаемых в настоящем изобретении, любой один или большее количество наполнителей, средств, увеличивающих объем или пигментов, одну или большее количество добавок или вспомогательных полимеров можно добавить к полиолефину и второй дисперсии после процедуры образования дисперсии.

Композиции, предлагаемые в настоящем изобретении, можно наносить на подложки по разным методикам; например, путем нанесения покрытия валиком, нанесения покрытия разбрызгиванием, нанесения порошкового покрытия, нанесения покрытия погружением, нанесения покрытия электроосаждением, нанесения покрытия печатанием, нанесения покрытия протравной грунтовкой, нанесения покрытия поливом, нанесения покрытия наливом.

Композиции, предлагаемые в настоящем изобретении, также можно формовать в пленки, например, с помощью выпарного аппарата с падающей пленкой жидкости или даже путем экструзии через широкую щель с формированием пленки.

Толщина полученного слоя покрытия может находится в диапазоне от 1 микрометра (мкм) до 250 мкм, например, от 2 мкм или 3 мкм до верхнего предельного значения, равного 150 мкм, 200 мкм или 250 мкм. Например, композиция дисперсии полиолефина может обладать толщиной, равной от 1 мкм до 150 мкм или от 1 мкм до 200 мкм, или от 1 мкм до 250 мкм, или от 2 мкм до 150 мкм, или от 2 мкм до 200 мкм, или от 2 мкм до 250 мкм, или от 3 мкм до 150 мкм, или от 3 мкм до 200 мкм, или от 3 мкм до 250 мкм. На подложку можно нанести один или большее количество слоев покрытия.

Композиции, предлагаемые в настоящем изобретении, можно наносить по меньшей мере на одну поверхность подложки и можно сушить по обычным методикам сушки с образованием слоя покрытия. Такие обычные методики сушки включают, но не ограничиваются только ими, сушку воздухом, сушку в конвекционной сушилке, сушку горячим воздухом и/или сушку в инфракрасной сушилке. Композиции, нанесенные по меньшей мере на одну поверхность подложки можно сушить, например, при температуре в диапазоне от равной или большей, чем температура плавления базового полимера пленкообразующей второй дисперсии; или, альтернативно, их можно сушить сушили при температуре в диапазоне от более низкой, чем температура плавления базового полимера первичной дисперсии полиолефина.

Температуру композиции, наносимой на любую подложку, можно повысить до температуры, находящейся в диапазоне от равной или большей, чем температура плавления полимера в пленкообразующей второй дисперсии в течение периода времени, равного менее 40 мин. Например, температуру композиций, наносимой по меньшей мере на одну поверхность подложки, можно повысить до температуры, находящейся в диапазоне от равной или большей, чем температура плавления полиолефина во вторичной дисперсии полиолефина, в течение менее 20 мин или менее 5 мин, или в течение периода времени, находящегося в диапазоне от 0,5 до 300 с.

После нанесения на подложку композиции, предлагаемые в настоящем изобретении, можно сушить при температуре, находящейся в диапазоне от комнатной температуры до 140°С, в течение менее 40 мин, например, менее 20 мин или менее 10 мин, или менее 5 мин, или менее 2 мин, или менее 1 мин, или менее 20 с. Например, композицию, нанесенную по меньшей мере на одну поверхность подложки, можно сушить при температуре, находящейся в диапазоне от 60 до 100°С, в течение менее 40 мин, например, менее 20 мин или менее 10 мин, или менее 5 мин, или менее 2 мин, или менее 1 мин, или, альтернативно, композицию, нанесенную по меньшей мере на одну поверхность подложки, можно сушить при температуре, находящейся в диапазоне от 100 до 140°С в течение периода времени, равного менее 40 мин, например, менее 20 мин или менее 10 мин, или менее 5 мин, или менее 2 мин, или менее 1 мин.

Подходящими подложками являются бумага, картон и крафт-бумага, дерево, композиционные материалы из дерева, такие как древесностружечная плита с ориентированным расположением стружки, гипсокартон, камень, цемент, цементная плита и другие строительные подложки, такие как гипсокартон, облицованный стеклянным матом.

Другие подходящие подложки включают нетканые материалы, изготовленные из них нетканые полотна, такие как использующиеся в покрытиях наружных защитных слоев впитывающих изделий для личной гигиены, такие как подгузники, тампоны и гигиенические прокладки. "Нетканый материал (материалы)" означает любое изделие или листовая форма, изготовленная из натуральных и/или синтетических волокон, в которой волокна размещены случайным или полуслучайным образом (т.е. специально не упорядочены) с помощью механических средств, таких как, например, с помощью переплетения посредством прошивки иглами, эжектированием высокоскоростным потоком воздуха, гидропереплетением, по аэродинамической методике из расплава, по аэродинамической методике (сухой методике) и по мокрой методике; и/или с помощью химических средств, таких как, например, обработка полимерным связующим; или с помощью их комбинации. Волокна могут включать целлюлозные, джутовые, сизалевые, льняные и натуральные волокна, а также волокна из стекла, металла, пластмассы и синтетические волокна. Бумага, бумажный картон и картон все являются неткаными материалами.

Примеры: Приведенные ниже примеры иллюстрируют настоящее изобретение. Если не указано иное, то во всех приведенных ниже примерах температура является комнатной температурой и давлением является атмосферное давление.

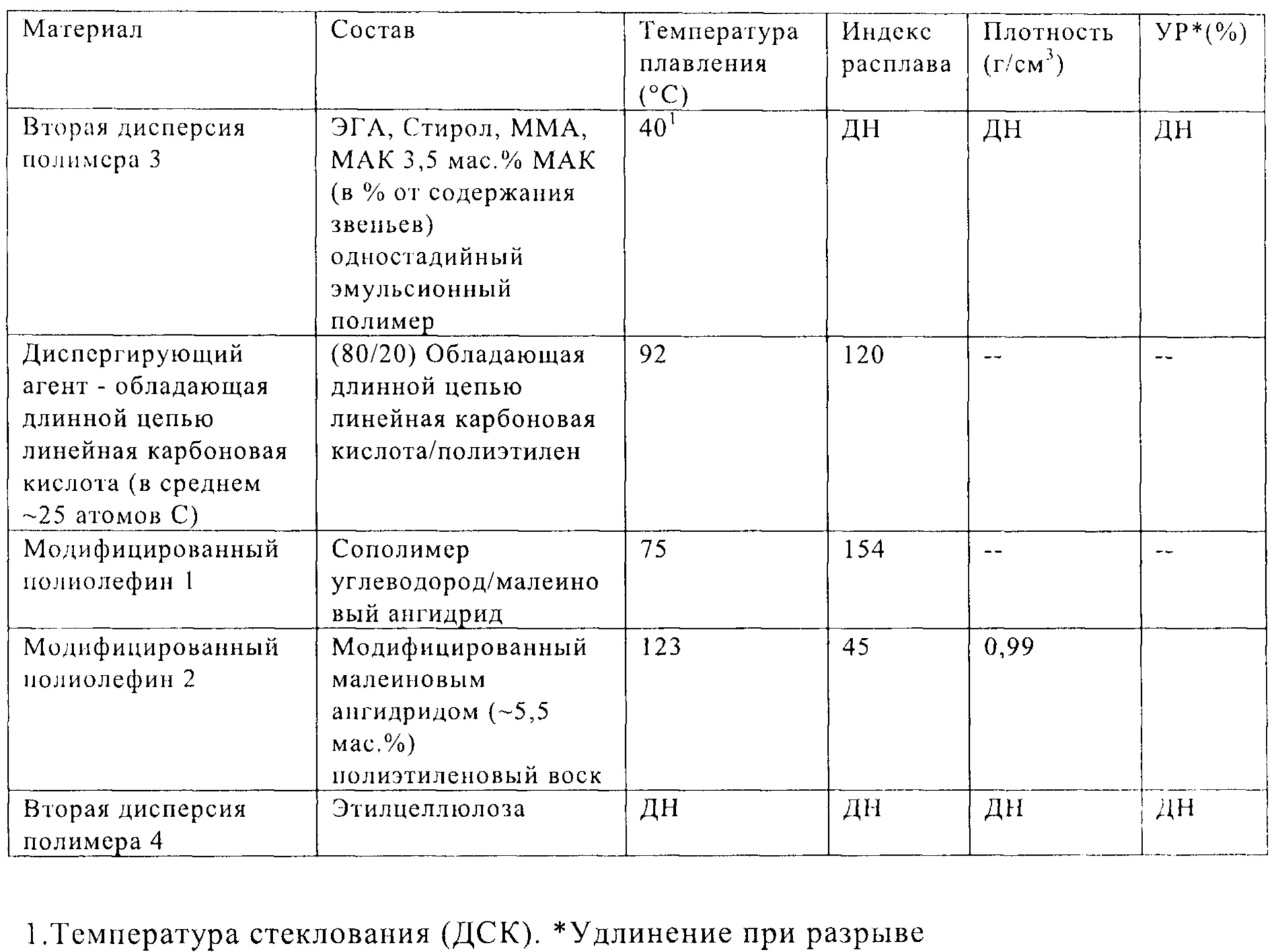

1. Пластификатор; 2. Диспергирующий агент - обладающая длинной цепью линейная карбоновая кислота.

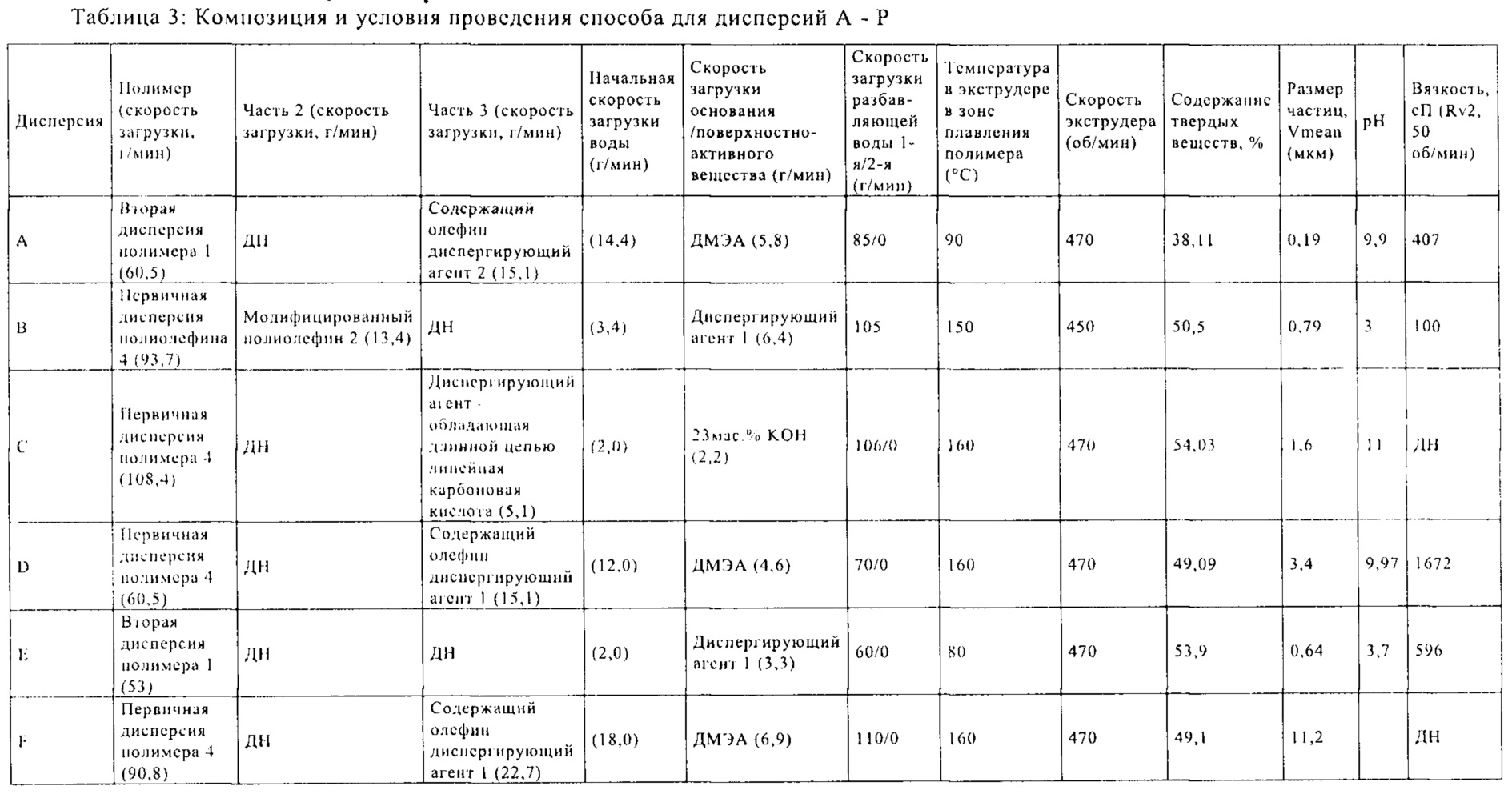

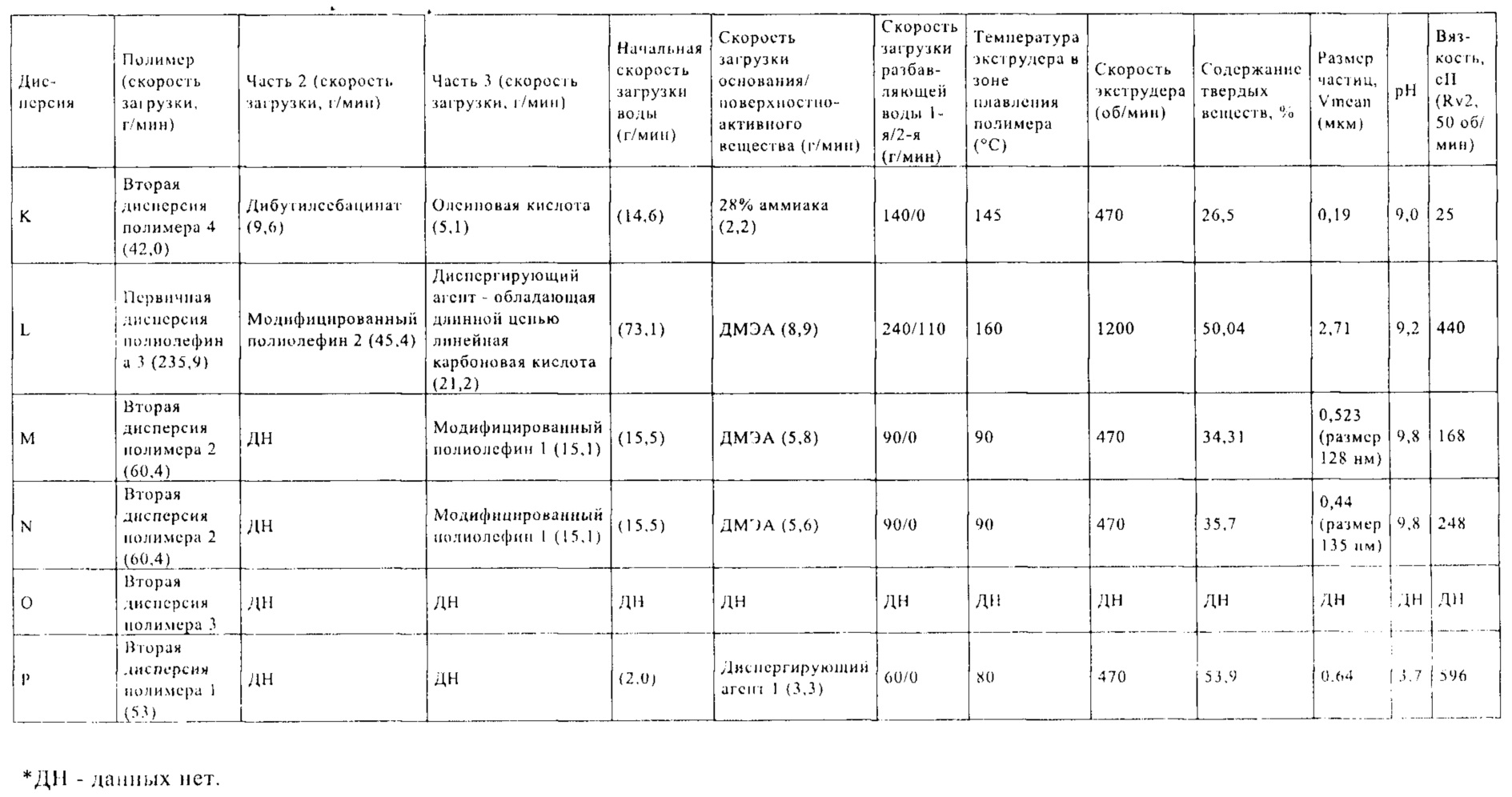

Примеры синтеза: Получение дисперсии: Дисперсии А-Р

Водные дисперсии А-Р, обладающие составами, указанными выше в таблице 2, получали из исходного сырья, указанного выше в таблице 1, при условиях, указанных ниже в таблице 3, по следующей общей методике:

Компоненты 1-3, указанные ниже в таблице 3, загружали в двушнековый экструдер диаметром 25 мм с помощью загружающего устройства с регулируемой скоростью; использовали скорости загрузки, выраженные в граммах в минуту (г/мин), указанные в таблице 3. Компоненты 1-3 пропускали через экструдер и расплавляли с образованием жидкого расплава материала.

Температуру экструдера линейно повышали до значения температуры, указанного ниже в столбце "Температура в экструдере в зоне плавления полимера" в таблице 3. Воду и летучее основание и/или нейтрализующий агент смешивали и загружали в экструдер со скоростью, указанной в таблице I, для нейтрализации участка введенной начальной воды. Затем в экструдер загружали разбавляющую воду в одно или два положения (1-е и 2-е положения) с помощью двух отдельных насосов со скоростями, указанными в таблице 3. Температуру экструдера снижали до температуры, равной ниже 100°С, вблизи от конца экструдера. Скорость экструдера в большинстве случаев составляла около 470 об/мин, как указано в таблице 3. На выходе из экструдера использовали регулятор противодавления для установления давления в цилиндре экструдера до значения, обеспечивающего уменьшение образования пара (обычно давление равнялось от 2 МПа до 4 МПа).

Каждую водную дисперсию выпускали из экструдера и фильтровали через фильтр с отверстиями размером 200 микрометров (мкм). Полученные фильтрованные водные дисперсии обладали содержанием твердых веществ, измеряемым в процентах по массе (мас. %); и твердые частицы дисперсии обладали частицами со средним по объему размером, измеряемы в микрометрах и указанными ниже в таблице 3. В некоторых случаях также указывали размер частиц. Содержание твердых веществ в водной дисперсии определяли с помощью инфракрасного анализатора твердых частиц; и размер твердых частиц водной дисперсии определяли с помощью анализатора размера частиц COULTER™ LS-230 (Beckman Coulter Corporation, Brea, CA). Содержание твердых веществ и средний размер частиц (РЧ) для твердых частиц дисперсии приведены ниже в таблице 3.

Получение покрытия: Пленки каждого образца получали с помощью намазывающего стержня 152,4 мкм (6 мил) на бумаге для принтера без покрытия или на диаграммной бумаге Leneta с покрытием. Пленки отверждали при 90°С в течение 10 мин.

Методики исследования:

Прохождение паров воды: Исследования проводили, заполняя стеклянные стаканы известным количеством деионизированной (ДИ) воды, накрывая каждый стакан сверху контрольной бумагой (бумага для принтера без покрытия) или образном бумаги с покрытием указанной композицией. Края бумаги герметизировали изоляционной лентой. Образцы помещали в камеру при постоянной температуре (23°С) постоянной относительной влажности (50%). регистрировали начальную массу и определяли потерю массы в течение до 14 дней для определения потерь воды через бумагу с покрытием или контрольную бумагу. Скорость рассчитывали в г/м2 - сутки и сопоставляли со значением для контрольной бумаги без покрытия.

Одной особенностью настоящего изобретения является возможность обеспечения высокой скорости прохождения паров через эти покрытия (приемлемая скорость составляет >50% скорости прохождения паров воды подложки без покрытия (отмечена, как "контроль").

Гидрофобность: Гидрофобность каждого покрытия оценивали путем измерения краевого угла для капли воды на поверхности покрытия. Измерения краевого угла проводили с помощью устройства для определения краевого угла VCA Optima™ (AST Products, Inc., Billerica, MA) с использованием капли деионизированной воды объемом 1 мкл. Приведенные выше значения являются средним значением трех измерений. Приемлемые краевые углы равны не менее 115°.

Второй особенностью настоящего изобретения является возможность покрытия являться барьером для жидкой воды. Для определения водоотталкивающей способности покрытия измеряют краевой угол для капли воды на поверхности. Чем больше краевой угол, тем более гидрофобным является покрытие.

Хотя покрытие, полученное путем смешивания дисперсии G (первичная дисперсия полиолефина) и дисперсии В (вторичная дисперсия полиолефина) характеризовалось хорошим прохождением паров, оно обладает плохой барьерной способностью для жидкой воды, о чем свидетельствует низкий краевой угол (насколько хорошо жидкая вода смачивает поверхность покрытия). В отличие от этого, покрытие полученное с помощью дисперсии А в качестве "связующего" POD (вторичная дисперсия полиолефина) характеризовалось очень высокой скоростью прохождения паров воды и очень большими краевыми углами (>123°). Результаты исследования характеристик для разных примеров приведены ниже в таблице 4.

Образцы примеров, соответствующие настоящему изобретению, обладали и высокой скоростью прохождения паров воды, и большими (>115°) краевыми углами. Исключениями являлись те, в которых содержалось слишком большое количество второй дисперсии полимера; в этих примерах 3, 4 и 11 вторая дисперсия полимера была мягкой и жидкой и заполняла слишком много пространства между частицами и снижала пористость покрытия. Таким образом, предпочтительное содержание второй дисперсии полимера в смеси дисперсия I/дисперсия Н составляет <15% в пересчете на полное содержание твердых веществ первичного полиолефина и вторичного полимера в композиции. Для смесей дисперсия G/дисперсия А предпочтительное содержание второй дисперсии полимера составляет <30% в пересчете на полное содержание твердых веществ первичного и вторичного полимера в композиции. В примере 21 слишком большое количество алкилцеллюлозы ухудшало гидрофобность; предпочтительно использовать 17,5% или менее алкилцеллюлозы в пересчете на полное содержание твердых веществ первичного полиолефина и вторичного полимера в композиции. Слишком большое содержание акрилового связующего в смесях дисперсия L/дисперсия О приводило к уменьшению краевого угла вследствие увеличенного количества поверхностно-активного вещества, введенного в систему, что ухудшало гидрофобность смеси.

Реферат

Изобретение относится к смесям водных полиолефиновых дисперсий. Описана композиция для получения проницаемого для паров воды гидрофобного покрытия. Композиция включает смесь (i) первичной дисперсии полиолефина одного или большего количества содержащих частицы большого размера полиолефинов со средним размером частиц 1-5 мкм и температурой плавления не ниже 95°С, летучее основание и диспергирующий агент - линейную карбоновую кислоту, содержащую 14-40 атомов углерода, и (ii) пленкообразующей второй дисперсии одного или большего количества полимеров со средним размером частиц 0,1-1,0 мкм, выбранной из числа одного или большего количества полиолефинов, обладающих температурой плавления 50-90°С, дополнительно содержащей по меньшей мере частично нейтрализованный содержащий олефин диспергирующий агент. Отношение размера частиц первичной дисперсии полиолефина к размеру частиц второй дисперсии находится в диапазоне от 3:1 до 29:1. Покрытия, изготовленные из заявленной композиции, обеспечивают высокую скорость прохождения паров воды с образованием гидрофобной поверхности, препятствующей проникновению жидкой воды в покрытие или через нее. 9 з.п. ф-лы, 4 табл., 48 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения микропористой полиэтиленовой мембраны и сепаратор аккумулятора

Комментарии