Способ изготовления строительных, конструкционных или упаковочных материалов, устройство для осуществления способа и изделие, полученное этим способом - RU2105776C1

Код документа: RU2105776C1

Чертежи

Описание

Предметом изобретения являются способ изготовления строительного, конструкционного и упаковочного материала, в основном стружечных и/или волокнистых профилей, и/или плит из полученных заготовок, устройство для их получения и изделие, полученное этим способом.

Известно много способов, позволяющих растворять продукты, содержащие полимеры, для их последующей переработки, например в плиты из древесных волокон во время дальнейшего отдельного рабочего процесса. Это происходит за счет применения пара и последующего сброса давления или путем механического измельчения. В большинстве случаев прибегают к сочетанию этих двух способов. К серьезным недостаткам этих способов переработки относят большой расход энергии и только небольшая переработка получаемых промежуточных продуктов.

Также известны способы, которые предусматривают экструзию массы из смолы и древесной стружки для изготовления конструкционных плит. При этом необходимо применять специально сконструированные экструдеры, в основном червячные экструдеры. В большинстве случаев стремятся получить только полуфабрикат, при этом никогда не получают конечный продукт за время одного единственного рабочего процесса. Расходы, связанные с необходимостью применения машин, пригодных для получения этих изделий, также вызывают подорожание плит, стенных элементов и так далее, изготовленных экструзией на известных установках.

Следует упомянуть акцепторную заявку ФРГ "ДЕ-А1" N 1653263, предмет которой заменяет известные способы применения экструзии для изготовления плит и профилей из материала с содержанием лигноцеллюлозы. Согласно этому изобретению сырой исходный стружечный материал вначале в сушильном смесителе доводят до требуемой степени влажности, после чего его перемешивают по крайней мере в одном клеесмесителе и только после процесса смачивания вяжущим материалом, в данном случае подают соответствующие клеи, при непрерывно регулируемом давлении прессуют непрерывно в готовое изделие в червячном прессе при регулировании температуры.

Известна идея приготовления сигарообразного вкусового продукта, согласно которой влажную смесь из естественного волокнистовидного материала и крахмала в экструдере уплотняют вплоть до желатинизации крахмала, а затем напряжение снимают, и при этом получают пенистый окрашенный продукт из естественно расщепляемых веществ (см. патент Испании ЕР-А-113.595).

По патенту США-А N 4357194 также известно уплотнение смеси из естественного волокнистовидного материала или из материала с содержанием волокон и крахмала или сахара и нагревание паром для получения таким образом стружечных плит с естественно расщепляемыми веществами без применения искусственного клея /пластмассы/.

Кроме того, в патенте США-А N 4627951 описан способ уплотнения в нагреваемых прессах для плит естественного волокнистовидного материала с содержанием сахара без применения пара и клеевой добавки и получения таким образом стружечных плит с естественно расщепляемыми веществами.

Недостаток стружечных плит, изготовленных известным способом, состоит в их высокой плотности, которая, например, увеличивает вес малогабаритной мебели, что вызывает неудобства, кроме того, эти плиты мало пригодны для целей теплоизоляции, например для пола, стен и перекрытий.

Другую обширную часть представляет производство изоляционных плит, в основном небольшой плотности, из пенопластов с их широким диапазоном свойств, их пористость получают посредством газорасщепляемых первичных компонентов или добавок.

В ЕР N 201625, являющемся наиболее близким аналогом к изобретению, описан способ изготовления синтетической пены на основе искусственного полимера благодаря экструзии при повышенной температуре и повышенном давлении также с последующим сбросом давления. При этом полученные пены имеют экстремально незначительную плотность (преимущественно 0,05 кг/м3). Недостатками являются их значения механической прочности, сильно понижающиеся при небольших плотностях, легкая плавкость и воспламеняемость, неудовлетворительная стойкость к химикалиям и их неблагоприятные свойства разложения после использования. Проблемы, связанные с условиями окружающей среды могут возникнуть также для вышеупомянутых волокнистых плит из-за химикалий, примененных во время их изготовления, а также даже во время их соответствующего применения.

Таким образом, задача изобретения состоит в том, чтобы при избежании недостатков, присущих известным способам и изделиям в этой области при применении в общем обычных экструзионных установок без предшествующего процесса склеивания стружечного или волокнистого материала, создать способ, обеспечивающий производство вышеупомянутых изделий в основном во время одной рабочей операции с применением исходных материалов, стойких к окружающей среде. При этом необходимо получать изделия, которые могут отличаться более высокой изотропией и, следовательно, более равномерными физическими свойствами, чем у известных плит, и, кроме того, небольшими плотностями при одновременно повышенной механической устойчивости.

Технический результат изобретения достигается тем, что в качестве связующего используют по меньшей мере одно биополимерное натуральное вещество, выбранное из группы, включающей крахмал, декстрин, пектин, коллаген, белок и казеин, причем влажность смеси устанавливают в пределах 6-25 мас. смесь нагревают и сжимают при температуре свыше 100oC, предпочтительно от 125 до 250oC, и давлении от 15 до 600 бар, предпочтительно от 20 до 250 бар, при этом смесь во время образования гель-расплава подвергают воздействию удельной механической энергии в диапазоне от 0,05 до 0,7 кВт•ч./кг, предпочтительно от 0,1 до 0,3 кВт•ч./кг, а в гель-расплаве, выходящем из экструдера, поддерживают степень расширения по меньшей мере 1,1, преимущественно от 2 до 8, для получения формованного тела с пониженной плотностью и в основном плотной поверхностью.

При этом особенно существенным является получение расплава путем применения давления и температуры, причем в основном используют крахмал, частично замещенный крахмалами, содержащимися в отдельных частях растений, например цельные зерна риса, в данном случае с шелухой, которые, будучи равномерно перемешанными, как часть волокнистого материала подаются непосредственно в экструдер вместе с остальным биогенным стружечным или волокнистым материалом, например древесная стружка, солома, картон, бумага и т.д. Таким образом, практически возможно производство во время одной рабочей операции. Помимо указанных нарезанных стружкой, размельченных, расщепленных на волокна, волокноподобных, волокносодержащих и волокнистых материалов, к биогенным, высокомолекулярным материалам следует отнести также материалы, содержащие волокнистовидные молекулы, например каучук или подобный материал.

Благодаря переводу связующего материала, введенного в твердом виде, в расплавленное состояние, несмотря на последующее расширение возможна его беспроблемная переработка многими различными типами экструдерами.

При взаимодействии применяемых биогенных материалов, например древесная стружка, продукт каландируется при высоком содержании вискозы, процессом легко управлять. В результате получают изделия с хорошей верхней поверхностью, небольшой плотностью и с высокой прочностью. Образование этой желеобразной смеси можно также усилить наполнителями, которые сами этим свойством не обладают, однако они его вызывают на одном из других компонентов, например, в древесной стружке, во время интенсивной обработки в экструдере, например растворитель.

Изделия, изготовленные согласно изобретению, имеют то особое преимущество, что модно регулировать их удельную массу путем изменения степени расширения, воздействуя в широком диапазоне на давление и температуру. Таким образом, можно изготавливать значительно более легкую по весу плиту из древесного волокна, у которой можно наблюдать лишь небольшие дефекты в прочности.

Тут же, после выхода из экструдера, который может быть оснащен выпускными соплами любой известной конструкции, в основном плоское сопло, гель, в основном крахмальный, в результате охлаждения начинает приобретать стеклообразное состояние при одновременном внутреннем расширении пара под давлением от влажной основной массы. Регулируя степень влажности, содержание крахмала, дозу биополимиера, а также производные условия, можно точно согласовать друг с другом эти совместно протекающие процессы для получения высококачественных конечных продуктов. Существенное преимущество заключается также в том что модно добиться расширения до требуемой плотности конечного продукта совсем и без применения дополнительных химикалий для выделения газа или расщепления из влаги, содержащейся в основной массе, например в древесных стружках и/или в крахмале.

Изобретение можно очень выгодно использовать также для изготовления упаковочных материалов и емкостей одноразового применения, например для теплых закусок. Изделия, полученные таким образом, отличаются привлекательным видом, они эластичны, имеют высокую амортизацию, что имеет большое значение в основном для упаковочного материала в виде шара или шипа, а также для оберточных элементов или пленки. Другое преимущество заключается в их "хрупкой" консистенции, что значительно облегчает размельчение, например, после их использования и, следовательно, также их более естественное разрушение.

Кроме того, в результате сглаживания действия по краям, углам и концам штучного волокнистого материала в выходном сопле получают "ровную" консистенцию основной массы, что до минимума уменьшает проблемы, связанные с экструзией плавких масс, содержащих крупнокусковые заполнители.

Можно получить "легкие", однако конструктивно прочные плиты и профили путем частичного сброса давления для достижения заданных величин индекса расширения.

При применении биополимера в целесообразных дозах, приведенных в п. 4, при широком диапазоне применяемых стружечных или волокнистых материалов можно достичь требуемую переработку основной массы и необходимое значение механических свойств полученных легких конструкционных элементов.

Для выгодного управления процессом расширении можно, как отмечено в п. 5, дополнительно применять жидкие расширяющие средства для поддерживания расширяющего действия влаги в основной массе.

Если согласно п. 6 изготавливают изделия, такие как плиты и профили с гидрофобными веществами, модифицирующими крахмал и тормозящими, таким образом, микробиологическое воздействие, то можно достичь высокой долговечности и при этом не будет проблем, связанных с их ликвидацией. Так, например, внесением молекул каучука или силикона можно получать заготовки меньшей плотности с мягкой, однако сохраняющей форму и даже эластичной консистенцией.

Аналогично действительно также для благоприятного проведения процесса, согласно п. 7, выдавливать с расширением смесь, содержащую один, по меньшей мере, бифункциональный, смешивающий агент, а также и полифункциональное смачивающее средство, где в результате непосредственного введения модификаторов в структуру молекулы связующего добиваются даже увеличения долговечности, а также модификации внешнего вида изделий.

Также можно получить изделия, которые имеют износостойкий эластичный поверхностный слой. Также предусмотрено нанесение клея, например смолы с термической сшивкой и т.д. Это целесообразно выполнять с поверхностного слоя после выхода из экструдера, как это известно при изготовлении стружечных и конструкционных плит.

Для изготовления плит, профилей, снабженных поверхностными слоями, например, для декоративных целей, можно также поступать, как это описано в п. 9, причем преимущество состоит в том, что экструдат не следует переключать для подачи покрывающей массы еще до того, как основная масса вышла из экструдера.

Согласно п. 10 можно получать точные по размеру изделия даже при неизбежных колебаниях в размерах частиц, степени влажности и т.д. примененных исходных материалов.

Другим существенным и предпочтительным предметом изобретения является устройство для изготовления описанных формованных тел, изделий со средствами для измельчения и/или кондиционирования, и/или предварительного перемешивания исходных компонентов, находящихся в основном в твердом состоянии, в основном в виде влагосодержащих волокнистых материалов и связующего и со средствами для дозированной подачи кусковых или мелких исходных компонентов в экструдер, в основном в многочервячный экструдер с регулируемыми скоростями и/или с конусными червяками и, по крайней мере с одним формующим выходным щелевым соплом прямоугольного сечения.

Преимущество предложенной экструзионной установки состоит в очень точном регулировании размера расширенных изделий и "более" гладкой техникой переработки. Частично сброс давления осуществляют путем соответствующего увеличения скоростей червяка или посредством осуществления "свободной" объемной производительности между вращающимся червяком и стенкой экструдера.

Можно также избежать проблем, связанных с нанесением беспленочного покрытия, например, клеевой массы или подобного порошка как раз в то время, когда после выхода из сопла экструдера наступает и усиливается расширение, если применить устройство, приведенное в п.16.

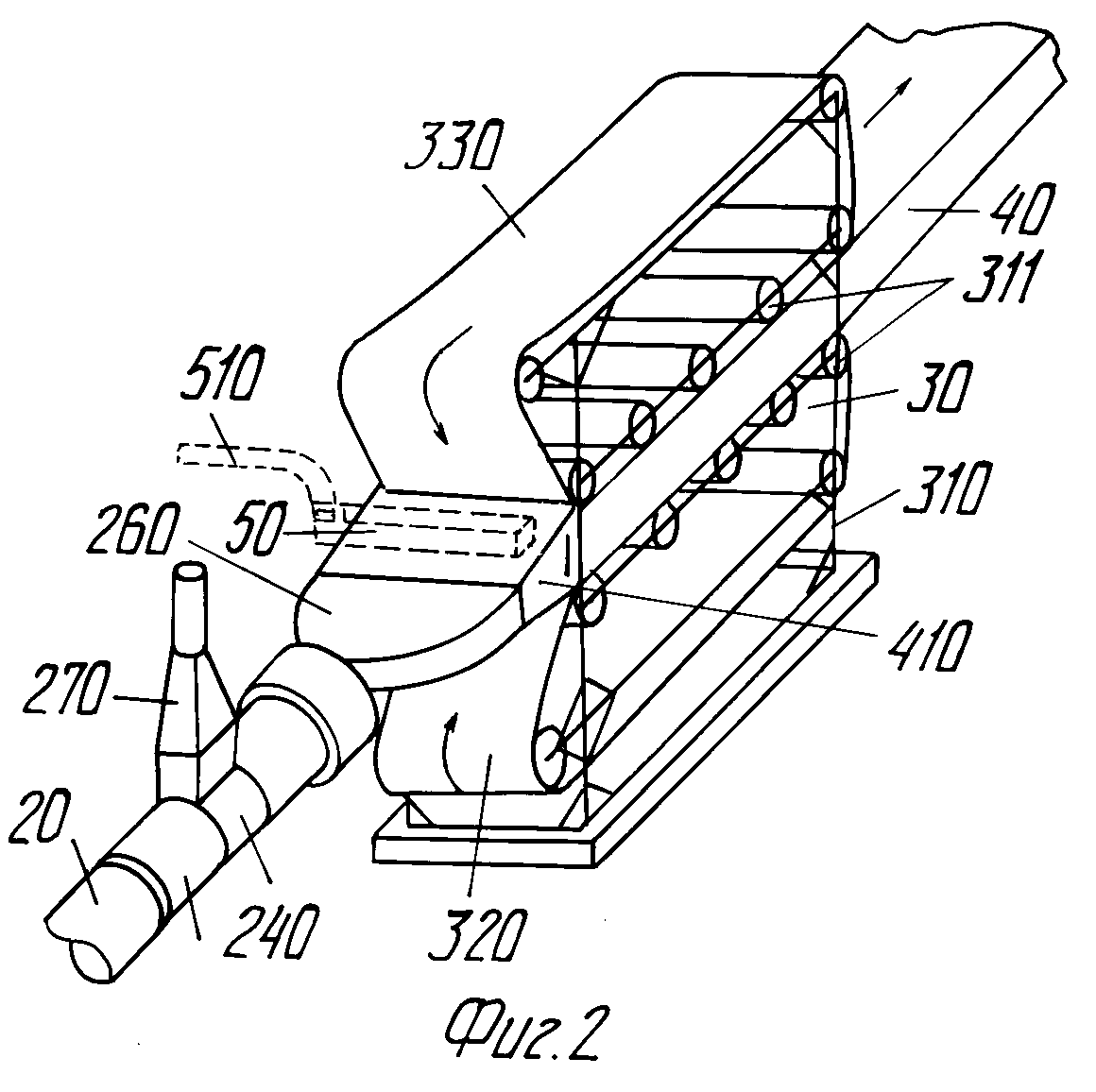

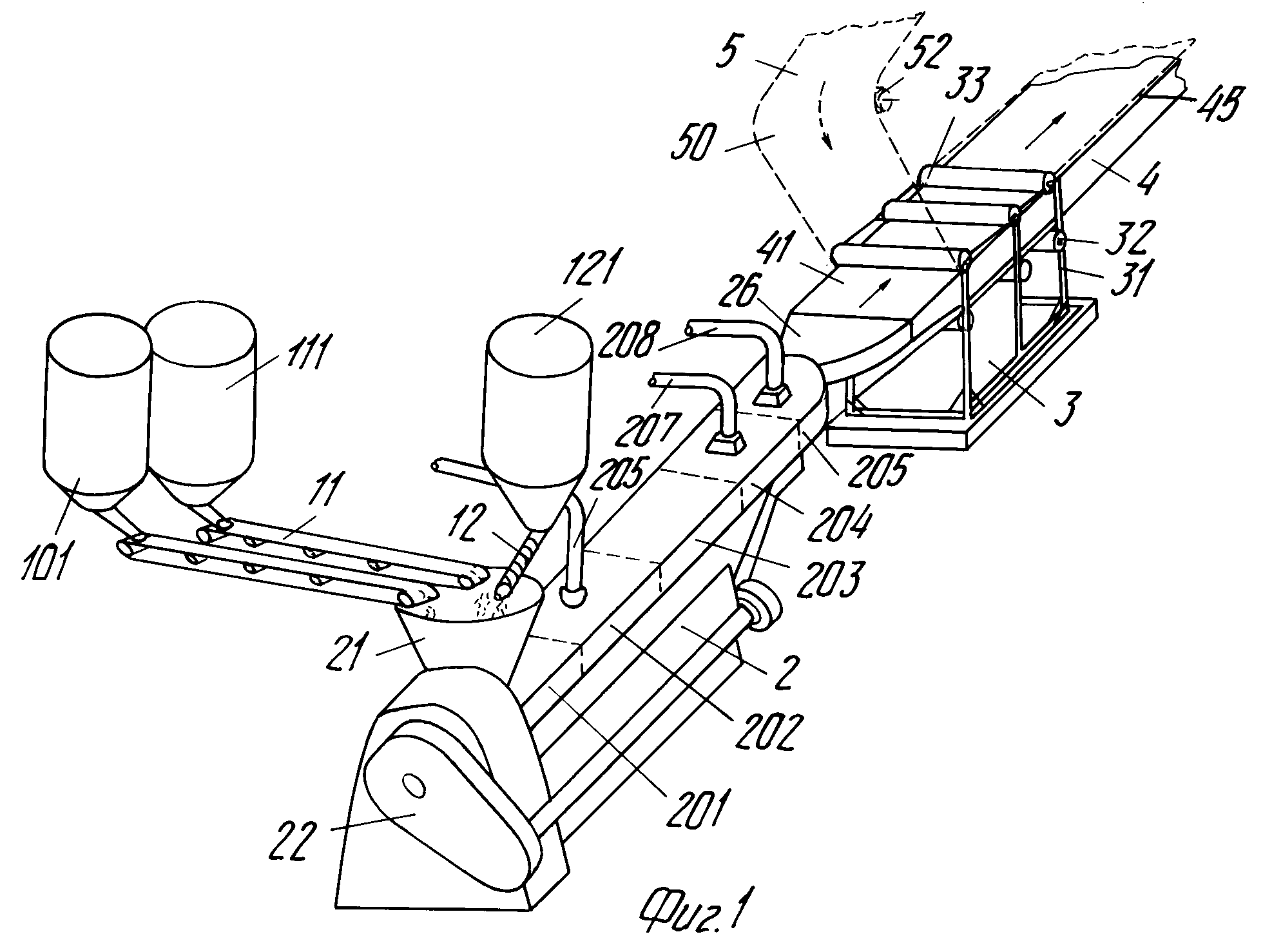

На фиг. 1 показаны наиболее важные части предлагаемого устройства для изготовления изделий из волокнистого материала с приспособлением, снабженным валками, для ограничения поперечного профиля; на фиг. 2 представлена часть предлагаемого устройства с приспособлением для ограничения профиля, снабженное взаимоподвижными элементами, выполненными, смотря по обстоятельствам, в виде бесконечных лент.

Как показано на фиг. 1, древесная стружка, связующее, содержащее крахмал и добавки в виде твердых кусков или мелких частиц, из бункеров 101, 111 и 121 поступают по дозирующим лентам 10 и 11, а также дозирующим шнеком 12 в запасную воронку 21 экструдерной установки 2. Отсюда масса непрерывно поступает в рабочую полость двухчервячного экструдера 2 с приводом 22, причем в затягивающей зоне 201 экструдера, непосредственно примыкающей к воронке 21, происходит предварительное перемешивание исходных компонентов, в уплотняющей зоне 202, примыкающей к ней, с одной стороны, задерживается "обратное подавление", а с другой стороны, происходит первое предварительное уплотнение основной массы.

В эту зону 202 выходит трубопровод 206, по которому подают, например, воду для образования, смотря по обстоятельствам, предусмотренной общей влажности основной массы. В следующей секции экструдера 203 (здесь она отмечена как "зона среза") благодаря в основном соответствующей конструкции червяка основная масса получает большое количество энергии при высоком давлении и повышенной температуре. За этой зоной 203 расположена другая перерабатывающая секция, являющаяся зоной частичного сброса давления, внутреннего экструдера частичного расширения перерабатываемой смеси на рабочем участке 204 с питающим трубопроводом 207, например, для подачи гидрофобизирующего средства для связующего материала, предназначенного для успокоения расплавленной основной массы, внесения модифицирующих веществ, но так, как там, например, предусмотрено.

При увеличении скорости червяка или уменьшении количества витков для многоскоростного червяка в этой зоне рабочего участка экструдера наступает первое частичное предварительное расширение, а также " выглаживание" основной массы. Далее следует выталкивающая секция 205, другой питающий трубопровод 208, по которому может поступать материал в массу в расплавленном, желеобразном состоянии для модификации ее верхней поверхности, например, в покрытие изготовляемых плит пленкой. Затем основную массу выдавливают через обогреваемое выпускное плоское сопло 26 экструдера прямоугольного сечения. Вследствие сброса давления непосредственно начинается произвольное расширение формованного тела 4 в результате испарения части влаги при его непрерывном загустевании с уменьшением плотности в зоне 41 после выхода из плоского сопла 26.

Для ограничения толщины плиты предусмотрено приспособление 3, ограничивающее мгновенное расширение изделия, рама 31 того приспособления снабжена верхними и нижними валками 33 и 32, расположенными напротив друг друга и перемещаемыми относительно друг друга с возможностью точной установки. Между этими валками проходит полоса изделия, которая расширяется теперь крайне медленно в результате увеличения вязкости путем охлаждения, полоса получает точный профиль и сохраняет его, так что в результате получают бесконечную плиту требуемой толщины. Затем полосу при необходимости разрезают на плиты требуемого размера, а также производят окончательную отделку, например, путем поверхностного гидрофобирования или аналогичным образом.

При соответствующем выполнении верхних поверхностей валков 32 и 33 с силиконовым или тефлоновым покрытием можно изготавливать питы с требуемой структурой верхней поверхности.

На фиг. 1 штриховой линией показано, как по направляющему ролику 52 приспособления 5 для нанесения пленки пленка для покрытия 50 в конце зоны расширения 41 подается к верхней стороне полосы 4, еще раз обходит первый из верхних валков 33 приспособления 3 для ограничения профиля и затягивается между полосой 4 и верхними валками 33. На верхнюю поверхность полосы 4 можно нанести клеевой слоя путем подачи под давлением клея по питающему трубопроводу 208 перед соплом 26 в зону 205 экструдера, например, по кольцевому каналу, предусмотренному на внутренней стороне цилиндра и выходящему к червякам. Благодаря этому клеевому слою пленку 50, втянутую в валковое приспособление 3, можно прочно закрепить на верхней поверхности плиты 40 с образованием пленочного покрытия 45.

Разумеется что можно предусмотреть приспособление, аналогичное для показанной подачи пленки 50, также для нанесения пленки на нижнюю сторону плиты.

Приспособление 30 для ограничения поперечного сечения профиля изделия, показанное на фиг. 2, на раме 310 снабжено валками 311 для проводки верхней и нижней бесконечных лент 330 и 320, которые образуют элемент стенки (верхний и нижний), непременно движущийся в направлении перемещения полосы 4 (см. стрелку) со скоростью движения этой полосы. Транспортерные ленты 330 и 320 могут получать привод с регулируемой скоростью, соответствующей скорости движения полосы, однако их можно выполнить так же, как сопровождающие ленты. Материал для покрытия верхней поверхности можно подать по трубопроводу 270 на рабочем участке 240 около плоского сопла 260 (полностью не показано) цилиндра экструдера 20, этот материал в результате последующего выдавливания вместе с основной массой целиком и полностью взаимодействует с полосой 40.

Штриховой линией отмечено другое приспособление 50 для нанесения пленки на верхнюю поверхность, оно расположено поперек над участком 410 полосы 40, как раз оставляющей сопло 260 и находящейся в состоянии расширения, на своей нижней стороне оно имеет выпускные отверстия для равномерного распределения материала для нанесения покрытия на верхнюю поверхность, поступающего по питающему трубопроводу 510. Аналогичное приспособление можно предусмотреть для нанесения этого материала на нижнюю сторону полосы.

При необходимости получить структурную верхнюю поверхность расширенных легких плит 40, бесконечные ленты 330 и 320 могут иметь соответствующую конструкцию верхней поверхности, причем целесообразным является применение на этой поверхности слоя, обладающего антиадгезионными свойствами.

Другим предметом изобретения является получение изделий для конструкционных элеметов, например для мебели, построек, изоляции и/или упаковки, в основном профилей и/или плит из волокнистого материала, на основе вышеописанных компонентов. Они представляют собой механически очень прочные устойчивые, легкие, простые в обращении, например легкая шлифовка и разрезка, возможно грануловидные формованные тела приятного внешнего вида и высокой долговечности, область их применения не ограничена, начиная от строительства, включая архитектуру интерьера авиационную и автомобильную промышленность вплоть до легкой упаковки.

Полученные изделия с текстурой имеют преимущество в высокой стойкости против впитывания жидкостей, в основном воды. Поэтому их можно также использовать в зонах повышенной влажности, например в тропиках, в подвалах, или как упаковочный материал для свежих фруктов или мяса, тогда в их состав дополнительно включают гидрофобные средства. При своей пенообразной текстуре эти заготовки обладают очень высокой прочностью и изотропией своих механических и обрабатывающих свойств. Также благодаря пленочному покрытию наряду с облагораживанием верхней поверхности получают дополнительно увеличивающую стабильность и долговечность.

Пример 1. Изготовление расширенной плиты из волокнистой древесины 60 мас. древесной стружки размером от 0-3 мм с остаточной влажностью 12% 35 мас. маниотской муки с влажностью 12% и 5 мас. талла в твердом состоянии дозируют в конусный двухчервячный экструдер, работу которого регулируют таким образом, чтобы около сопла температура массы достигла 160oC, а давление массы было 150 бар. Пластичная желеобразная расплавленная масса прессуется в плоском сопле с равномерной температурой и при мгновенном сбросе давления при установке степени расширения на 3 преобразуется в бесконечную полосу, которую затем подают в другие перерабатывающие зоны.

Полученная плита имела плотную верхнюю поверхность, толщина плиты 20 мм, плотность 0,48 м/м3, прочность на разрушение при изгибе 14,2 н/мм2 .

Пример 2. Через отдельно расположенные дозирующие средства в двухчервячный экструдер непрерывно вводят дробленый рис и натуральный каучук в количественном отношении от 29 до 70 мас.

В зоне уплотнения в экструдер по трубопроводу непрерывно подают столько воды (приблизительно в диапазоне от 2 до 10 мас.), чтобы основная масса в зону сжатия экструдера поступала с постоянным содержанием воды 14 мас. По другому трубопроводу в зону дальнейшей переработки экструдера подается 60% водной парафиновой эмульсии в количестве 1% относительно твердых исходных компонентов. Во время устойчивой непрерывной работы температура массы составляла 165oC, давление основной массы равнялось 200 бар. Круглые прутки непрерывно выдавливались через два круглых отверстия диаметром 1,5 см при установке степени расширения на 6, и они еще при медленном расширении разрезались роторным ножом на мелкий гранулят в виде шариков. Полученный хорошего внешнего вида упаковочный материал отличается водонепроницаемостью, эластичностью, противодействием и после использования этот материал быстро разлагается.

Пример 3. Поступали так, как это описано в примере 2, но только с той разницей, что в экструдер, кроме риса в количестве до 70 мас. натурального каучука в количестве 24 мас. дополнительно дозировали 5% от массы целлюлозы в качестве биогенного волокнистого материала, и через плоское сопло выдавливали пленочный упаковочный материал толщиной приблизительно 1,5 мм.

Получали непрерывную эластичную ленту, сохраняющую форму, меньшей плотности, которая с увеличением давления обнаруживала соответственно возрастающие восстанавливающие условия и высокую прочность на разрыв.

Пример 4. Для экструзии применяли

следующие компоненты:

Картофельный крахмал 67,5 мас.

Гидрид талевой кислоты 2,5 мас.

Водородный показатель 8 11/с NaOH на 30%/

Целлюлоза /из бумажной

промышленности/ 30%

Содержание воды во всей смеси 16 мас. (отрегулировано)

Рабочие условия были следующие: ступень расширения 4,5; плотность 0,25 т/м3; температура массы

150oC, давление

массы 120 бар.

Были получены плиты толщиной 3,5 мм, которые можно прекрасно использовать в качестве материала для упаковки фруктов, для термоупаковки и свежих завтраков и т.д. однако использованная упаковка хорошо поддается размельчению.

Пример 5. Основную массу, состоящую из кукурузной крупы 37 мас.ч. полиэтилена 104 мас. ч. стружки из мягкой древесины 50 мас. (размер от 1-1) и льняного масла 3 мас. в одночервячном экструдере сжимала до получения легкой стружечной питы толщиной 24 мм. Степень расширения составляла 3,1, вязкость полученной плиты 0,3 т/м3. Рабочие условия были следующие: температура массы 145oC, давление массы 90 бар.

Полученные плиты из древесной стружки оказались водонепроницаемыми также в условиях, близких к тропическим, они имели прочность на изгиб 13,8 и были выкрашены в приятный желто-коричневый цвет.

Реферат

Использование: производство строительных, конструкторских или упаковочных материалов. Сущность изобретения при получении формованных тел с пониженной плотностью и в основном плотной поверхностью основную массу, включающую натуральный волокнистый или содержащий волокна материал и связующее, подвергают воздействию высокой температуры и давления с образованием гель-расплава и последующим экструдированием расплава в зоны частичного сброса давления и внутреннего частичного расширения перерабатываемой смеси на рабочем участке экструдера. В качестве связующего используют по меньшей мере одно биополимерное натуральное вещество, выбранное из группы, включающей крахмал, декстрин, пектин, коллаген, белок и казеин. Влажность исходной смеси устанавливают в пределах 6 - 25 мас.%. Смесь нагревают и сжимают при температуре свыше 100oС и давлении от 15 до 600 бар, подвергая при этом смесь во время образования гель-расплава воздействию удельной механической энергии в диапазоне от 0,05 до 0,7 кВт • ч/кг. В гель-расплаве, выходящем из экструдера, поддерживают степень расширения не менее 1,1. Причем устройство, выполненное в виде червячного экструдера, снабжено средствами для частичного сброса давления и для внутреннего частичного расширения перерабатываемой смеси на рабочем участке экструдера. Изделие включает плотную верхнюю поверхность и основную массу, в структуре которой содержится большое количество мелких полостей, при этом оно содержит в качестве биополимера от 5 до 85% от массы исходной смеси, по меньшей мере одно соединение из группы крахмалов. 3 с. и 17 з.п.ф-лы, 2 ил.

Комментарии