Способ и устройство для предварительного нагревания ковра прессуемого материала в процессе изготовления древесно-стружечной плиты - RU2493959C2

Код документа: RU2493959C2

Чертежи

Описание

Изобретение относится к способу предварительного нагрева настилаемого на бесконечную непрерывно циркулирующую формовочную ленту ковра прессуемого материала в процессе изготовления древесно-стружечных плит согласно ограничительной части пункта 1 формулы изобретения, а также к устройству для предварительного нагрева настилаемого на бесконечную непрерывно циркулирующую формовочную ленту ковра прессуемого материала в процессе изготовления древесно-стружечных плит согласно ограничительной части пункта 15 формулы изобретения.

Из патентной литературы и в промышленности широко известно применение высокочастотной техники в качестве средства для предварительного нагрева стружечного, соответственно, волокнистого материала для уменьшения степени уплотнения во время выполняемого затем процесса прессования с целью повышения производительности. Из US 4 018 642 А известно использование микроволн в качестве источника тепловой энергии для изготовления фанеры, древесно-волокнистых плит, древесно-стружечных плит и вафельных плит, при этом бегущие волны целенаправленно через так называемый выпрямитель волн с частотой в диапазоне от 100 до 10000 МГц направляются в прессуемый материал. В этом патенте US 4 018 642 обсуждается в основном предварительный нагрев и отверждение щелочных смол и аналогичных клеевых композиций. Коэффициент полезного действия составляет, как правило, меньше 50%. Таким образом, экономически нецелесообразно применять этот вид нагрева для полного отверждения ковра из прессуемого материала, а лишь для предварительного нагревания насыпных и при необходимости предварительно уплотненных ковров прессуемого материала. Существенные проблемы и опасности высокочастотного нагрева не обязательно состоят в обеспечении равномерного нагрева ковра прессуемого материала, трудностях регулирования подводимой высокочастотной энергии и возникающих пробоях. Для преодоления этих трудностей в DE 21 13 763 В2 приведено описание мер для целенаправленного уплотнения между зонами воздействия микроволн.

Устройства для изготовления древесно-стружечных плит или слоистая древесная плита, облицованная шпоном, также известны из DE 197 18 772 А1 или DE 196 27 024 А1. С помощью этих устройств уже давно в промышленности успешно выполняют предварительный нагрев прессуемого материала (ковров прессуемого материала, заготовок прессуемого материала) с помощью микроволн. В частности, эта технология хорошо себя зарекомендовала в способе изготовления очень толстых древесно-стружечных плит, соответственно, слоистых древесный плит, облицованных шпоном с толщиной до 150 мм, экономичное изготовление которых без устройства предварительного нагрева невозможно. При этом в качестве агрегатов для микроволнового предварительного нагрева используются в большинстве случаев печи непрерывного действия. Поскольку при изготовлении древесно-стружечных плит ширина плиты в несколько раз превышает толщину плиты, то микроволны излучают перпендикулярно плоскости древесно-стружечных плит. Ширина плит составляет между 1200 мм и 3900 мм, а толщина 30-150 мм. Создание микроволн осуществляется в микроволновых генераторах, в которых расположены высокочастотные модуляторы и магнетроны. Вследствие большой потребляемой мощности микроволнового излучения для устройства предварительного нагрева необходимо несколько генераторов, которые имеют в большинстве случаев выходную мощность 75-100 кВт каждый и размещаются в закрытых электрораспределительных помещениях рядом с производственной установкой. Оттуда создаваемые микроволны с помощью полых волноводов направляются к собственно нагревательным ячейкам производственной установки, при этом для каждого генератора необходим полый волновод. Для достижения максимально равномерного распределения тепла в проходящем прессуемом материале подаваемые через полые волноводы микроволны, приходящие от отдельных генераторов, разветвляются и тем самым количество проводящих энергию полых волноводов увеличивается, за счет чего можно реализовывать плотный растр мест подачи снизу и сверху нагревательной ячейки. Обычным в настоящее время является разветвление 1 к 2, т.е. приходящая из четырех генераторов энергия подводится сначала с помощью четырех волноводов, а затем разделяется на восемь волноводов, которые входят в 8 мест ввода. Ввод в нагревательную ячейку осуществляется с помощью полых волноводов круглого сечения, которые расположены вертикально под нагревательной ячейкой и над ней. Для каждого места ввода требуется устройство измерения и регулирования, с помощью которого настраивается фазовое положение микроволн. Инвестиционные затраты на такое устройство предварительного нагрева с помощью микроволн очень велики, и поэтому успешно применяются до настоящего времени лишь в установках для изготовления слоистых древесных плит, облицованных шпоном.

В DE 101 57 601 А1 раскрыто устройство для нагрева прессуемого материала с помощью микроволновой энергии, которое должно уменьшать инвестиционные затраты, повышать эксплуатационную готовность установки и уменьшать расходы на управление. Эта задача решена тем, что микроволновое устройство предварительного нагрева состоит из выполненной в виде печи непрерывного действия нагревательной ячейки, в которой ввод микроволн в прессуемый материал осуществляется через расположенные друг за другом штыревые антенны с отражательными экранами, которые установлены горизонтально и поперек рабочего направления над прессуемым материалом и/или под ним внутри нагревательной ячейки, при этом штыревые антенны согласованы с отражательными поверхностями, лежащими противоположно поверхностям прессуемого материала. При этом подачу микроволн можно снова осуществлять от генераторов к нагревательной ячейке с помощью полых волноводов, при этом вследствие характеристик излучения штыревых антенн, как правило, нет необходимости в разветвлении приходящих от генераторов полых волноводов, т.е. количество мест ввода соответствует количеству генераторов. Для перехода от полого волновода к штыревой антенне применяются разработанные собственно для этого волноводные переходы. Хотя этот вид предварительного нагрева в принципе нашел распространение, однако он все еще имеет недостатки относительно величины занимаемого конструктивного пространства и большого отбора мощности в отдельных конструктивных элементах.

Из практики и патентной литературы известны следующие диапазоны высокой частоты и микроволн для указанного промышленного применения. При этом обычно частота ниже 300 МГц рассматривается как высокая частота, частота от 300 МГц до 300000 МГц - как микроволновая частота.

В DE 694 19 631 Т2 применяется высокая частота 13,56 МГц при мощности 8 кВт. В DE 44 12 515 А1 указана рабочая частота 21,12 МГц или 13,56 МГц.

Из СА 2 443 799 С известен микроволновой нагрев с диапазоном частот 915 МГц, при этом здесь микроволны вводятся непосредственно во входную щель (область сужающей зоны прессования на входе непрерывно работающего пресса) в ковер прессуемого материала. Наряду с очень сложной конструкцией проявились также проблемы за счет неконтролируемых отражений от стальных лент.

В принципе в уровне техники отсутствуют конкретные указания относительно оптимального диапазона частота в связи с необходимым потреблением мощности, соответственно, мощности излучения и в связи с необходимым количеством генераторов для нагрева проходящего с заданной скоростью ковра прессуемого материала с различными свойствами. Обычно в патентной литературе указывается: точное выполнение микроволнового устройства для того или другого способа выбирается специалистом (на месте), указания частоты ограничиваются диапазоном микроволн или содержат указания величин в несколько порядков. На основе таких данных специалист не получает указаний для реализации идеи относительно этих параметров из патентной литературы, касающейся оптимально полезных частот. Было установлено, что специалист сам должен выбирать, какую из частот в частотном диапазоне в несколько порядков (3×102-3×106 МГц) следует выбирать при применении микроволн.

Кроме того, как указывалось выше, недостатком является то, что необходимы большие затраты для создания установки, обеспечивающей безопасность персонала и машин, если высокие или микроволновые частоты генерируются в отдельных установках (в большинстве случаев непосредственно вблизи силовой сети) и с помощью волноводов направляются для использования в производственную установку. Наряду с очень нерациональным использованием полезного конструктивного пространства, необходимо на этих волноводах также устанавливать дорогостоящие детекторы излучения для обнаружения возможных повреждений в зоне безопасности. Все это затрудняет минимальное техническое обслуживание (визуально) и требует больших затрат при ремонте и простое. Уже за счет выхода из строя установки предварительного нагрева возникают потери до 30%, несмотря на продолжающуюся работу, поскольку степень сжатия без предварительного нагрева значительно возрастает и необходимо уменьшать на одну треть скорость изготовления.

Задача данного изобретения состоит в создании способа и устройства, которые обеспечивают возможность достижения с помощью подходящей частоты высокого коэффициента полезного действия для нагрева прессуемого материала, при этом нагрев должен выполняться равномерно и энергетически максимально экологично и экономично, перед прессованием этого ковра прессуемого материала в непрерывно работающем прессе. Одновременно способ и устройство должны обеспечивать возможность применения конструктивных элементов с небольшим потреблением мощности. Созданное в этой связи устройство можно применять для выполнения способа, однако оно должно работать также самостоятельно и должно иметь легко заменяемые компоненты и высокую стойкость к помехам.

Решение для способа состоит в том, что для нагрева ковра прессуемого материала применяют микроволны в частотном диапазоне 2400-2500 МГц, при этом микроволны для каждой стороны прессования создаются в 20-300 генераторах микроволн с магнетронами мощностью 3-50 кВт каждый.

Решение для устройства для осуществления этого способа или для самостоятельного устройства состоит в том, что в печи непрерывного действия на одной стороне прессования расположено 20-300 генераторов микроволн с магнетронами мощностью 3-50 кВт, работающими в диапазоне частот 2400-2500 МГц.

С помощью этого способа и соответствующей установки предпочтительно нагревают ковры прессуемого материала с массой, отнесенной к единице площади, 2-40 кг/м2, которые перемещаются со скоростью подачи от 50 до 2000 м/с. При этом высота ковров после предварительного сжатия при изготовлении плит MDF (древесно-волокнистых плит средней плотности) составляет 40-350 мм, а при изготовлении древесно-стружечных плит - 30-200 мм. Ориентированно насыпаемый стружечный материал (OSB) можно применять без предварительного сжатия в слое высотой 50-500 мм. В одном предпочтительном варианте выполнения для этих рамочных данных подлежащих нагреву ковров прессуемого материала особенно пригодны магнетроны мощностью 6-20 кВт. Используемая частота лежит в диапазоне ISM (диапазон для промышленности, науки и медицины), который является международно признанным и не требующим разрешения частотным диапазоном для микроволн.

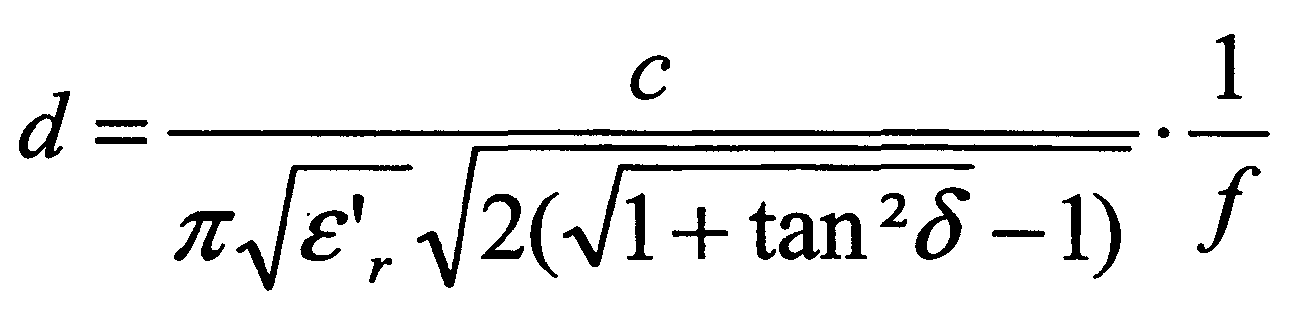

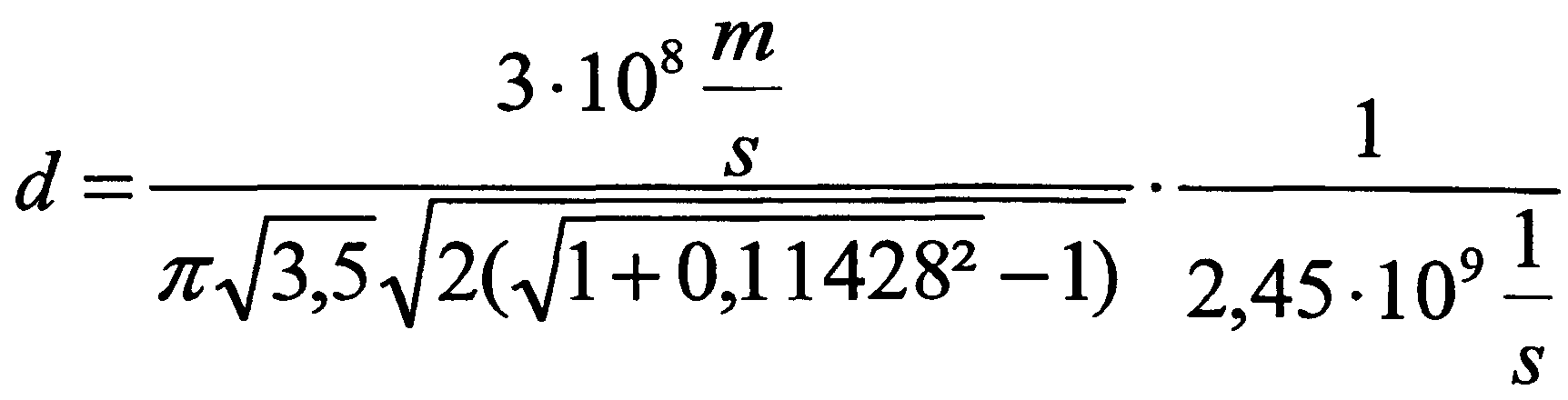

Опыты показали, что предпочтительно при длине микроволн 12 см большое количество микроволн поглощается в ковре прессуемого материала до глубины проникновения 200 мм. Эти физические данные можно проверить также с помощью расчетов; при этом глубина проникновения d определяется как расстояние от поверхности, на котором энергия волн падает до 1/е=0,37, при этом это соответствует примерно 37% силы поля Е в наружных слоях материала.

При следующих имеющихся краевых условиях

f=частота=2,45 ГГц,

с=скорость света≈3.108 м/с,

ε'r≈3,5

ε''r≈0,4, при этом tanδ=ε'r/ ε''r=0,11428

получаем формулу

Таким образом, соответствующая глубина проникновения составляет d=0,183 м.

Известные до настоящего времени высокочастотные устройства имеют тот недостаток, что большое количество излучения снова выходит из ковра прессуемого материала, соответственно, просто проходит насквозь без нагрева ковра прессуемого материала. Поэтому после ковра прессуемого материала на другой стороне необходимо размещать рефлекторы. Это требует больших затрат на сложные вычисления наилучшего проникновения, а также соответствующее управление и регулирование.

Для микроволнового излучения с помощью соответствующих расчетов и опытов было неожиданным образом установлено, что при предварительно уплотненном ковре прессуемого материала из MDF или аналогичного материала достигается глубина проникновения примерно 200 мм при частоте 2450 МГц. При изготовлении древесно-стружечных плит OSB предварительное уплотнение не предусмотрено. Таким образом, при высоте ковра прессуемого материала 400 мм и при облучении с двух сторон с глубиной проникновения 200 мм уже в первом проходе примерно 60% энергии преобразуется в тепловую энергию, что обеспечивает оптимальный коэффициент полезного действия во время нагрева.

Одновременно имеющие половинную высоту и небольшие ковры прессуемого материала можно пропускать со значительно более высокой скоростью, поскольку обе стороны оптимально поглощают излучение и в распоряжении имеется двойная мощность.

Большое количество генераторов, которое необходимо для устройства и способа, благоприятным образом приводит к небольшому размеру отверстий излучения при применяемой микроволновой частоте. Размер отверстий составляет примерно 2×5 см. Поэтому можно располагать несколько генераторов по ширине и в небольшом конструктивном пространстве. Опоры полых волноводов на выходе предпочтительно закрыты для защиты от возможного пылеобразования. При применении обычного до настоящего времени высокочастотного излучения для нагрева ковров прессуемого материала с частотой 930 МГц требовались намного большие полые волноводы, так что было невозможно устанавливать большое количество генераторов, соответственно, волноводов по ширине ковра прессуемого материала. Микроволновый генератор предпочтительно выполнен в виде модулей, и его можно на месте разбирать на отдельные части для их ремонта или замены. Можно также весь микроволновый генератор (включая магнетрон, циркулятор и тюнер и т.д.) выполнять в виде модуля и снабжать быстродействующими замками для монтажа и демонтажа. Таким образом, вышедшие из строя микроволновые генераторы можно быстро и без проблем удалять из устройства и заменять новыми. Замена отдельных частей в применяемых до настоящего времени высокочастотных установках сопровождается обширным ремонтом, для которого необходимы не только большие затраты на персонал, но также большие подъемные и монтажные устройства. Одни затраты на транспортировку необходимых материалов или персонала для работы в три смены на место в случае аварии являются высокими и требуют много времени. В противоположность этому, замену модульно выполненного микроволнового генератора можно осуществлять без проблем и за короткое время. Такие модули благодаря их размеру можно легко складировать, и во время работы установки обычно всегда присутствует монтер.

В установке, соответственно, в устройстве может быть расположен детектор металла для обследования ковров прессуемого материала перед микроволновым нагревом на присутствие металлических частей. Особенно критичными являются металлические части с размерами по длине больше 1/4 длины волны (примерно 40 мм). В этом случае за счет образования искр может происходить возгорание ковра прессуемого материала. Поскольку в этом случае к таким последствиям могут приводить не только магнитные части и их невозможно удалять из ковра прессуемого материала с помощью обычных магнитных отделителей, то перед нагревом ковра прессуемого материала должна быть предусмотрена возможность его сброса для удаления, или же микроволновые генераторы выключаются при прохождении опознанной металлической части, и сброс не нагретого, тем самым, ковра прессуемого материала можно осуществлять затем перед прессом. Тем не менее проходящие ковры прессуемого материала необходимо проверять на предмет образования искр и возгораний. Это осуществляется с помощью обычных датчиков и измерительной техники. Одновременно в устройстве предпочтительно имеются средства для тушения пожаров, или же они интегрированы в производственный цех на месте.

В одном предпочтительном примере выполнения устройства создаются следующие технические рамочные условия.

Общий коэффициент полезного действия печи непрерывного действия с созданием микроволн складывается из трех различных коэффициентов полезного действия. ηges=η1.η2.η3, где η1 соответствует коэффициенту полезного действия трансформатора, который преобразует на месте напряжение сети в постоянное напряжение, η2 соответствует коэффициенту полезного действия применяемых магнетронов в микроволновых генераторах, которые преобразовывают высокое напряжение в микроволновое излучение, и η3 является коэффициентом полезного действия преобразования микроволнового излучения в тепловую мощность в ковре прессуемого материала и соответствует повышению температуры. При этом возникают потери, например, в виде утечки излучения, отраженной мощности, поглощаемой мощности и т.п.

Обычно η1 и η2 задаются соответствующими изготовителями и имеют в предпочтительном примере выполнения значения η1=0,95 и η2=0,70. η3 можно определять в лабораторных опытах, и он зависит в высокой степени от краевых условий (например, пластмассовых лент) и подлежащего нагреву материала. Данный материал является смесью из насыпанных волокон и/или стружки, которые для удаления воздуха предварительно уплотнены и имеют относительно небольшую влажность.

В опытах при лабораторных условиях при производительности 1 кг/с и нагреве на 20 К была установлена тепловая мощность в изделии 36 кВт, что соответствует коэффициенту полезного действия η3=0,60. В другом опыте при производительности 0,5 кг/с достигался нагрев на 40 К при остающейся одинаковой мощности нагревания, что подтверждает этот коэффициент полезного действия. В пересчете на большую установку с производительностью 18 т/час и при ширине ковра после обрезания сторон от 1850 до 21500 мм получается, что 18 т исходного материала в формирующих машинах в час должны нагреваться с помощью устройства при средней температуре 30°С до 60°С. Таким образом, при производительности 5 кг/с и желаемом нагреве Т=30 К получается мощность нагревания в изделии 270 кВт. При коэффициенте полезного действия η3=0,60 получается общий коэффициент полезного действия ηges=0,40 и общая подводимая мощность 675 кВт. Таким образом, необходимое количество магнетронов и их мощность составляет при дальнейшем пересчете 450 кВт. При разделении на выбранное количество магнетронов, например, равное 50, получается, соответственно, мощность 9 кВт на один магнетрон. В соответствии с этим в устройстве устанавливается на каждой стороне поверхности прессования 25 магнетронов в различных микроволновых генераторах. Как показывает практика, конструктивное пространство для этого достаточно, так что имеются даже возможности установки большего количества с целью, например, удвоения производительности и/или установки на месте микроволновых генераторов, соответственно, магнетронов в качестве резерва для попеременного применения одного комплекта. За счет этого можно предотвращать непредусмотренные состояния перегрева в установке и обычные проблемы с приборами в непрерывном режиме 24/7.

Для специалиста понятно, что для такого устройства должны быть предусмотрены соответствующие механизмы управления и регулирования и дистанционное обслуживание. Целесообразно предусматривать контур регулирования, который в соответствии с производительностью n кг/с согласовывает мощность микроволновых генераторов и обеспечивает оптимальное и энергосберегающее применение. В этот контур регулирования должны поступать также данные о влажности ковров прессуемого материала, скорости и т.п. с целью обеспечения возможности целесообразного регулирования. В этом случае в устройстве может быть предусмотрена соответствующая измерительная техника.

В другом предпочтительном варианте выполнения предусмотрена следующая конструкция устройства.

Формовочная лента имеет большую ширину, чем используемая в печи непрерывного действия лента, пригодная для микроволнового нагрева. Последняя выполнена предпочтительно из Kevlar®. Это обусловливается необходимостью формирования очень широкого ковра, который затем обрезают по бокам на 10-20%, поскольку края сформированного ковра прессуемого материала, как правило, имеют неравномерности, такие как, например, погрешности настилания или непреднамеренное увеличение плотности. Например, имеющий ширину 2500 мм ковер прессуемого материала обрезается по бокам перед входом в предварительный пресс до ширины 2250 мм. Таким образом, достаточно, если используемая в зоне обработки микроволнами лента в проходной печи непрерывного действия имеет ширину 2300 мм. Это предпочтительно для необходимого выполнения экранирования краевых излучений из микроволновых генераторов в проходной печи. Предпочтительно на продольных сторонах предусмотрены стационарные, а у входа и выхода из проходной печи подвижные поглощающие средства, соответственно, элементы, которые улавливают краевое и рассеянное излучение. Особое внимание должно уделяться сохранению влажности в ковре прессуемого материала, и для предотвращения потери влажности во время нагревания за счет испарения влаги может быть необходимо предусматривать также лежащую на ковре прессуемого материала бесконечно циркулирующую пластмассовую ленту. Нагревание с помощью микроволн предпочтительно вызывает равномерное распределение температуры в пределах +/-7°С в ковре 14 прессуемого материала по длине и ширине.

Другие предпочтительные меры и варианты выполнения предмета изобретения следуют из зависимых пунктов формулы изобретения и последующего описания со ссылками на прилагаемые чертежи, на которых схематично изображено:

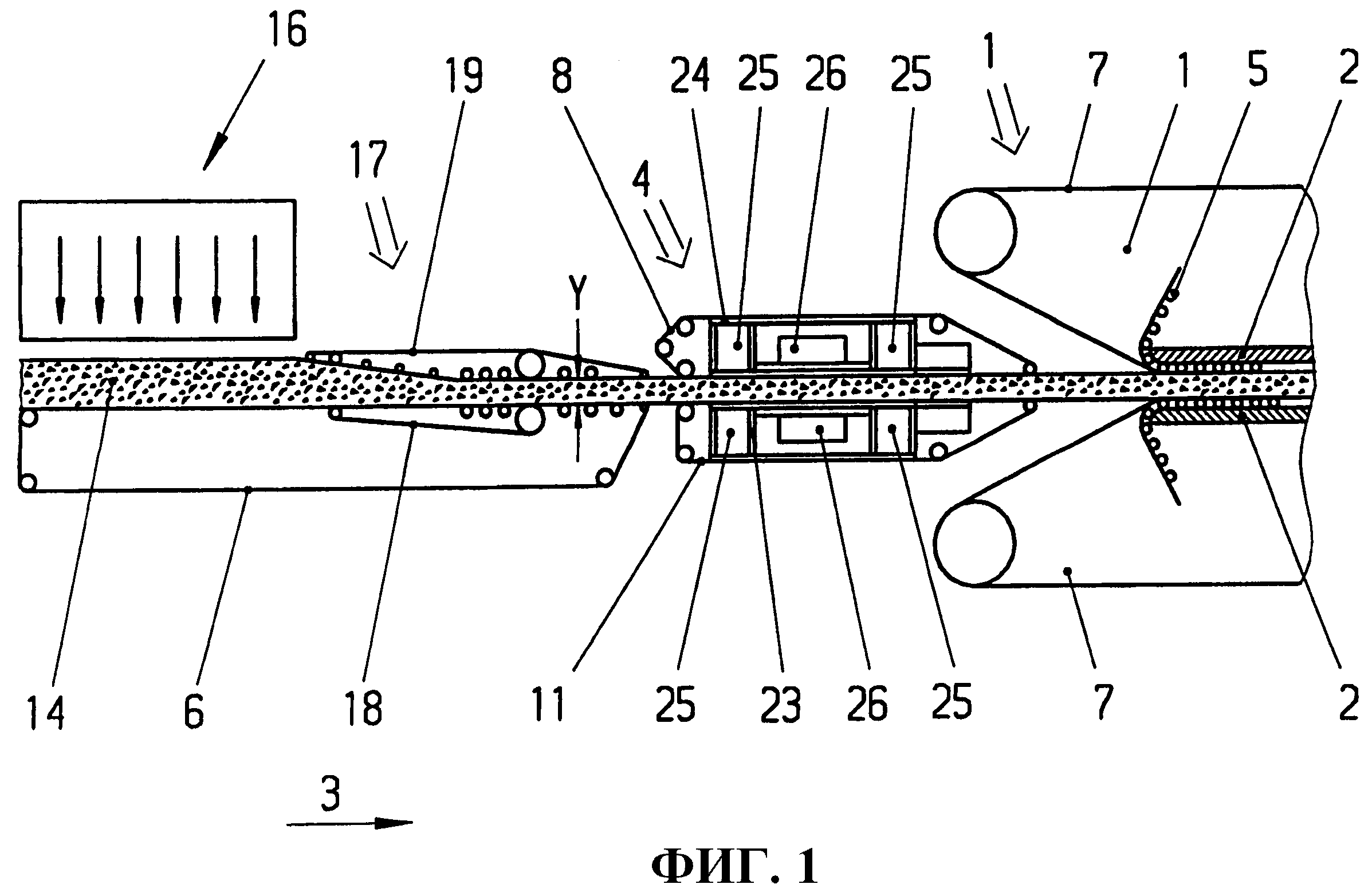

фиг.1 - установка для изготовления плит из материала от настилания ковра прессуемого материала на формовочную ленту до начала непрерывно работающего двухленточного пресса, вид сбоку;

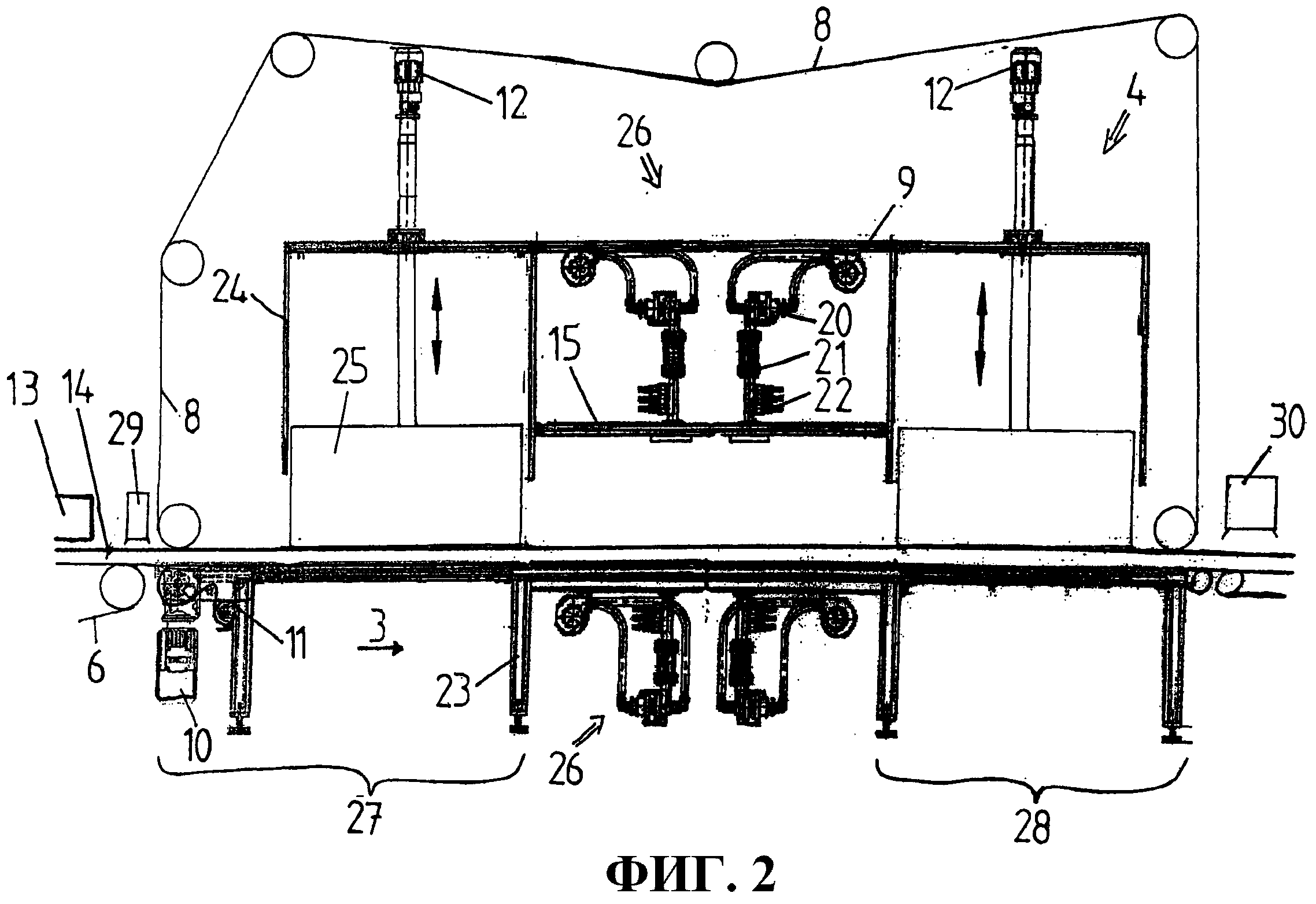

фиг.2 - устройство для предварительного нагрева ковра прессуемого материала с помощью микроволн по фиг.1, в увеличенном масштабе; и

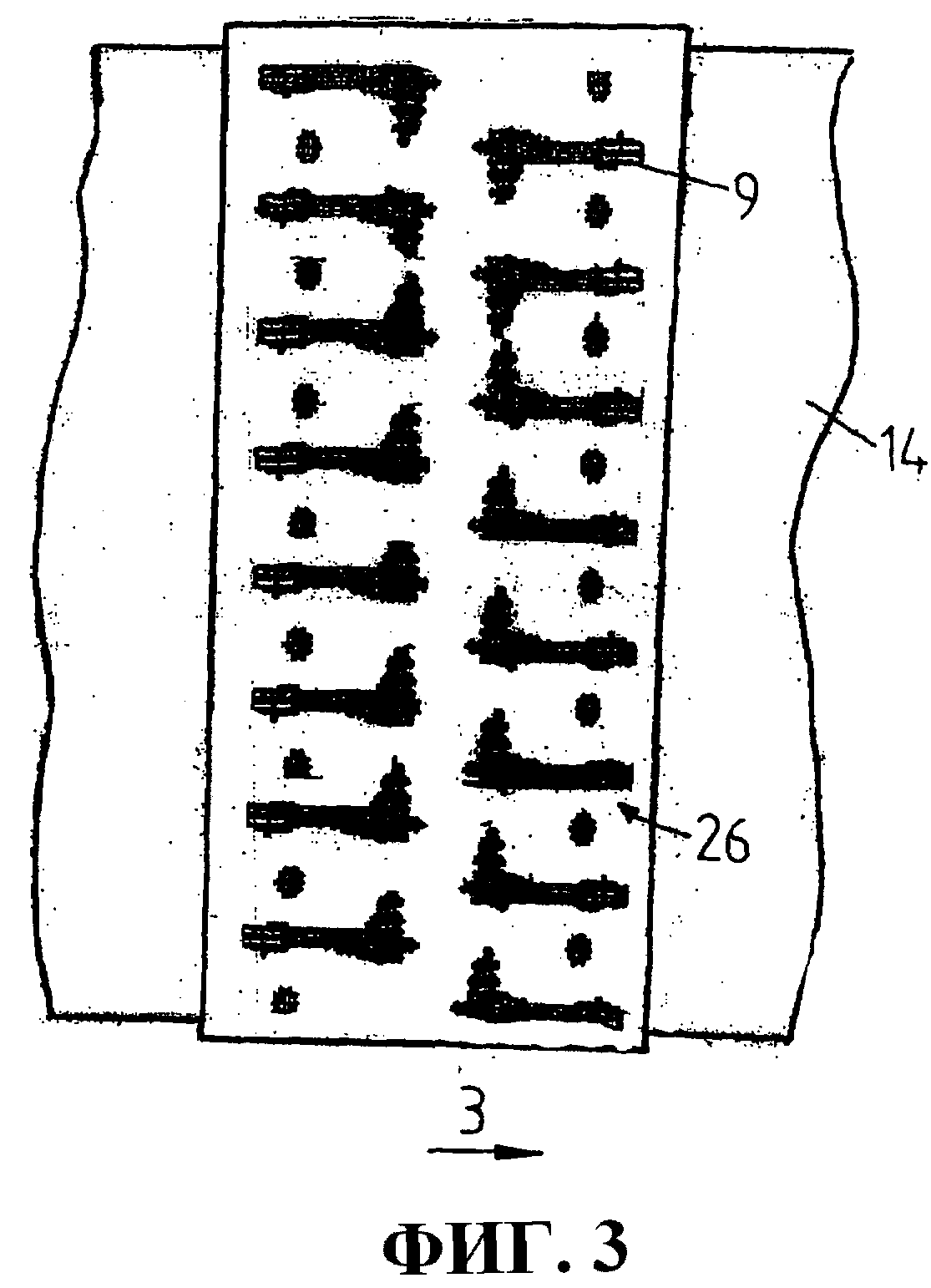

фиг.3 - устройство для предварительного нагрева ковра прессуемого материала со схемой расположения микроволновых генераторов, вид сверху.

На фиг.1 схематично показан вид сбоку производственной установки для изготовления плит из ковра 14 прессуемого материала. Она состоит в основном из одного или нескольких участков 16 настилания, в которых непрерывно настилается ковер 14 прессуемого материала в один или несколько слоев на формовочную ленту 6. В рабочем направлении 3 расположен предварительный пресс 17, состоящий из бесконечно циркулирующей над формовочной лентой 6 прижимной ленты 19. Для поддержания формовочной ленты 6 при больших давлениях прижима под ней может быть расположена бесконечно циркулирующая направляющая лента 18. В показанном примере выполнения показан непрерывно работающий пресс 1, который выполнен виде двухленточного пресса с циркулирующими стальными лентами 7 и нагреваемыми прижимными плитами 2. Циркулирующие стальные ленты 7 опираются относительно нагревательных прижимных плит 2 с помощью тел 5 качения, например параллельных друг другу и совершающих принудительное движение накатных стержней.

Проходная печь 4 непрерывного действия расположена непосредственно перед входящими стальными лентами 5 непрерывно работающего пресса 1. При этом ковер 14 прессуемого материала для прохождения через проходную печь 4 передается с формовочной ленты 6 на нижнюю пластмассовую ленту 11 и, при необходимости, в зависимости от вида и выполнения проходной печи 4 зажимается циркулирующей сверху пластмассовой лентой 8. Расположенные по обе стороны от микроволновых генераторов 26 абсорбирующие камни 25 расположены с возможностью подъема и опускания с помощью устройства 12 регулирования высоты и устанавливаются в зависимости от высоты проходящих ковров прессуемого материала. Устройство регулирования высоты для циркулирующей сверху пластмассовой ленты 8 не изображено. Верхняя пластмассовая лента 8 имеет задачу защиты проходной печи 4 от повышенного пылеобразования за счет ковра 14 прессуемого материала и предотвращения пружинного возвращения ковра 14 прессуемого материала во время транспортировки снова в исходное состояние перед предварительным уплотнением с помощью предварительного пресса 17. Верхняя пластмассовая лента 8 может также предотвращать улетучивание влаги во время предварительного нагрева.

В зависимости от общей конструкции производственной установки можно выполнять формовочную ленту 6 в виде пригодной для использования в зоне обработки микроволнами формовочной ленты 6 и транспортировать ковер 14 прессуемого материала через проходную печь 4 без передачи на другую ленту. Пригодные для микроволн формовочные или пластмассовые ленты 6, 8, 11 характеризуется тем, что они при прохождении через зону микроволновых генераторов 26 нагреваются лишь примерно на 10°С. Для этого подходит, например, лента из Kevlar® с покрытием тефлоном с одной или обеих сторон.

Как показано на фиг.2, простое устройство проходной печи 4 выполнено следующим образом. На нижней раме 23 происходит циркуляция нижней пластмассовой ленты 11 с помощью соответствующего привода 11. При этом формовочная лента 6 передает ковер 14 прессуемого материала на нижнюю пластмассовую ленту 11. Зазор между обеими циркулирующими бесконечными лентами перекрывается ковром 14 прессуемого материала, в противном случае предусматривают средства, которые обеспечивают переход без повреждений ковра 14 прессуемого материала на нижнюю пластмассовую ленту 11 проходной печи 4. На верхней раме 24 расположено устройство 12 регулирования высоты предусмотренных у входа 27 и выхода 28 проходной печи 4 поглощающих элементов 25 с целью правильного экранирования создаваемого микроволновыми генераторами 26 микроволнового излучения и обеспечения предварительного нагрева ковров 14 прессуемого материала различной высоты. Аналогичным образом можно регулировать по ширине вход 27 и выход 28. Это регулирование ширины и высоты для верхней циркулирующей пластмассовой ленты 8 не изображено. Поглощающие элементы 25 могут быть выполнены, например, в виде абсорбирующих камней или сосудов с водой. Однако наряду с поглощающими элементами 25 могут быть также предусмотрены рефлекторы (например, перфорированные металлические листы или другие подходящие средства) или комбинация из этих двух возможностей. Рефлекторы предпочтительно расположены так, что они направляют рассеянное излучение снова непосредственно в ковер 14 прессуемого материала. Кроме того, могут быть предусмотрены датчики 29, которые измеряют толщину и ширину ковра 14 прессуемого материала и соответствующим образом устанавливают вход 27 и выход 28 для ковра 14 прессуемого материала.

На удерживающей раме 15 в середине проходной печи 4 расположены микроволновые генераторы 26. Микроволновый генератор 26 состоит, по меньшей мере, из одного магнетрона 20, согласованного циркулятора 21 и тюнера 22. Тюнер 22 осуществляет тонкую настройку микроволнового излучения, соответственно, его ориентации, в то время как циркулятор 21 принимает отраженные микроволны и подает для дальнейшего применения. При этом в большинстве случаев нагревают прежде всего воду из водяного охлаждения 9 для поглощения избыточного микроволнового излучения. Позицией 13 обозначен детектор металла устройства. Он может быть также расположен в зависимости от выполнения установки непосредственно над формовочной лентой 6 перед проходной печью 4. В этом случае предпочтительно предусмотреть возможность сбрасывания или удаления имеющего металлические части ковра прессуемого материала перед проходной печью 4. В качестве альтернативного решения или же когда детектор 13 металла расположен внутри пути циркуляции пластмассовых лент 8, 11 перед поглощающими элементами, микроволновые генераторы 26 во время прохождения куска металла на короткое время выключаются и часть ковра 14 прессуемого материала, которая не нагревалась, сбрасывается с помощью расположенного вблизи пресса 1 приспособления.

На фиг.3 на виде сверху показано множество необходимых микроволновых генераторов 26 по ширине ковра 14 прессуемого материала, который транспортируется в рабочем направлении 3 к непрерывно работающему прессу 1. Специалисту понятно, что ввод микроволнового излучения должен осуществляться со стороны прессуемых поверхностей, которые затем приходят в контакт со стальными лентами 7 пресса 1. Ввод микроволнового излучения через узкие, соответственно, продольные поверхности края ковра прессуемого материала нецелесообразен на основании теоретически и практически определенной глубины проникновения.

Относительно удобства технического обслуживания установки предпочтительно предусмотреть в проходной печи 4 модульное выполнение отдельных частей микроволнового генератора 26, таких как магнетрон 20, циркулятор 21, тюнер 22, и предусмотреть их быструю замену в случае дефекта или для ремонта.

В качестве альтернативного решения или дополнительно предпочтительно, если в проходной печи 4 каждый микроволновый генератор 26 выполнен в виде отдельного модуля и имеет при необходимости быстродействующие соединения для демонтажа и монтажа. Для повышения рабочей безопасности в проходной печи 4 или на ней могут быть предусмотрены датчики для обнаружения искр и/или возгораний в ковре 14 прессуемого материала и/или на нем и/или средства для тушения пожара.

Перечень позиций

Реферат

Изобретение относится к способу предварительного нагрева настилаемого на бесконечную непрерывно циркулирующую формовочную ленту ковра прессуемого материала в процессе изготовления древесно-стружечных плит. Для предварительного нагрева ковра прессуемого материала с одной или обеих сторон прессуемых поверхностей в ковер прессуемого материала вводят микроволновое излучение. Ковер прессуемого материала после передачи в непрерывно работающий пресс прессуют и подвергают отверждению с применением давления и тепла. Для нагрева ковра прессуемого материала используют микроволны в частотном диапазоне 2400-2500 МГц. Микроволны для каждой стороны прессуемой поверхности создают в 20-300 микроволновых генераторах с магнетронами мощностью 3-50 кВт каждый. Устройство для нагрева ковров прессуемого материала выполнено в виде проходной печи непрерывного действия. В печи для каждой стороны прессуемых поверхностей расположено 20-300 микроволновых генераторов магнетронами мощностью 3-50 кВт и частотным диапазоном 2400-2500 МГц. Повышается КПД нагрева прессуемого материала, повышается равномерность, экологичность и экономичность нагрева прессуемого материала. 2 н. и 23 з.п. ф-лы, 3 ил.

Комментарии