Способ изготовления древесностружечных, древесноволокнистых и тому подобных плит и установка для его осуществления - RU2044635C1

Код документа: RU2044635C1

Чертежи

Описание

Изобретение относится к способам изготовления плит из древесного материала.

Известен способ изготовления плит из древесного материала, например древесно-стружечных, волокнистых, OSB- или MOF-плит, состоящих из древесной стружки, древесных волокон и т.д. которые проклеены связующим веществом. Связующими веществами обычно являются карбамидо-, меламино- или фенол-формальдегидные смолы. Эти частицы древесного материала затем настилают в слой-ковер, который уплотняется в прессе в компактную плиту. Для ускорения процесса охватывания к связующему веществу для частиц древесного материала добавляется отвердитель. Дальнейшее ускорение процесса схватывания происходит посредством подвода тепла в пресс.

Для сокращения времени прессования и уменьшения подаваемого тепла на частицы древесного материала в известном способе изготовления плит из древесного материала наносится связующее вещество без отвердителя, после чего они настилаются в слой-ковер и затем прессуются. Во время фазы уплотнения в прессе подается кислый или щелочный отвердитель в газообразной или бинарной фазе с газообразным носителем по поверхности слоя-ковра или вовнутрь его. Поэтому газообразный отвердитель во время фазы уплотнения должен диффундировать от поверхности слоя-ковра в направлении средней части слоя-ковра или изнутри слоя-ковра в направлении к поверхности через слой-ковер. В связи с этим во время фазы уплотнения существуют сильные различия в концентрации отвердителя в слое-ковре по его толщине, поэтому время прессования должно продлеваться до тех пор, пока во всем слое-ковре не достигается одинаковая концентрация отвердителя. Разная концентрация отвердителя может привести к неравномерному отверждению связующего вещества и, следовательно, к ухудшению технологических свойств плиты из древесного материала, например предела прочности при растяжении, устойчивости к набуханию и т.д.

Было обнаружено, что можно усовершенствовать известный способ с достижением дальнейшего сокращения времени прессования и улучшением технологических свойств плит из древесного материала.

Задачей изобретения является обеспечение постоянного соотношения между связующим веществом и отвердителем во время фазы уплотнения.

Достигаемые с помощью изобретения преимущества состоят, в частности, в том, что газообразный носитель во время фазы уплотнения уже находится в слое-ковре и непосредственно на месте выделяется на частицах древесного материала. Тем самым становится ненужным устройство для подачи газообразного отвердителя в прессе. Соотношение концентрации связующего вещества и отвердителя в слое-ковре в течение всего периода фазы уплотнения остается постоянным, так как вследствие равномерного распределения отвердителя не происходит диффузии отвердителя через слой-ковер. Результатом этого являются улучшенные технологические свойства плиты из древесного материала. Газообразный отвердитель, который выделяется в слое-ковре, вступает в реакцию со связующим средством и поэтому не покидает слоя-ковра. Поскольку в прессе не нужно иметь подающего устройства для газообразного отвердителя, то в окружающую среду не выделяется часть газообразного отвердителя. В связи с этим становятся излишними требующие затрат отсасывающие устройства в прессе. Также надежно предотвращаются повреждения пресса газообразными отвердителями, которые, как правило, являются очень агрессивными, например хлористо-водородным газом и т.п.

Предложенный способ более подробно описывается на основании предпочтительного примера выполнения устройства для осуществления способа.

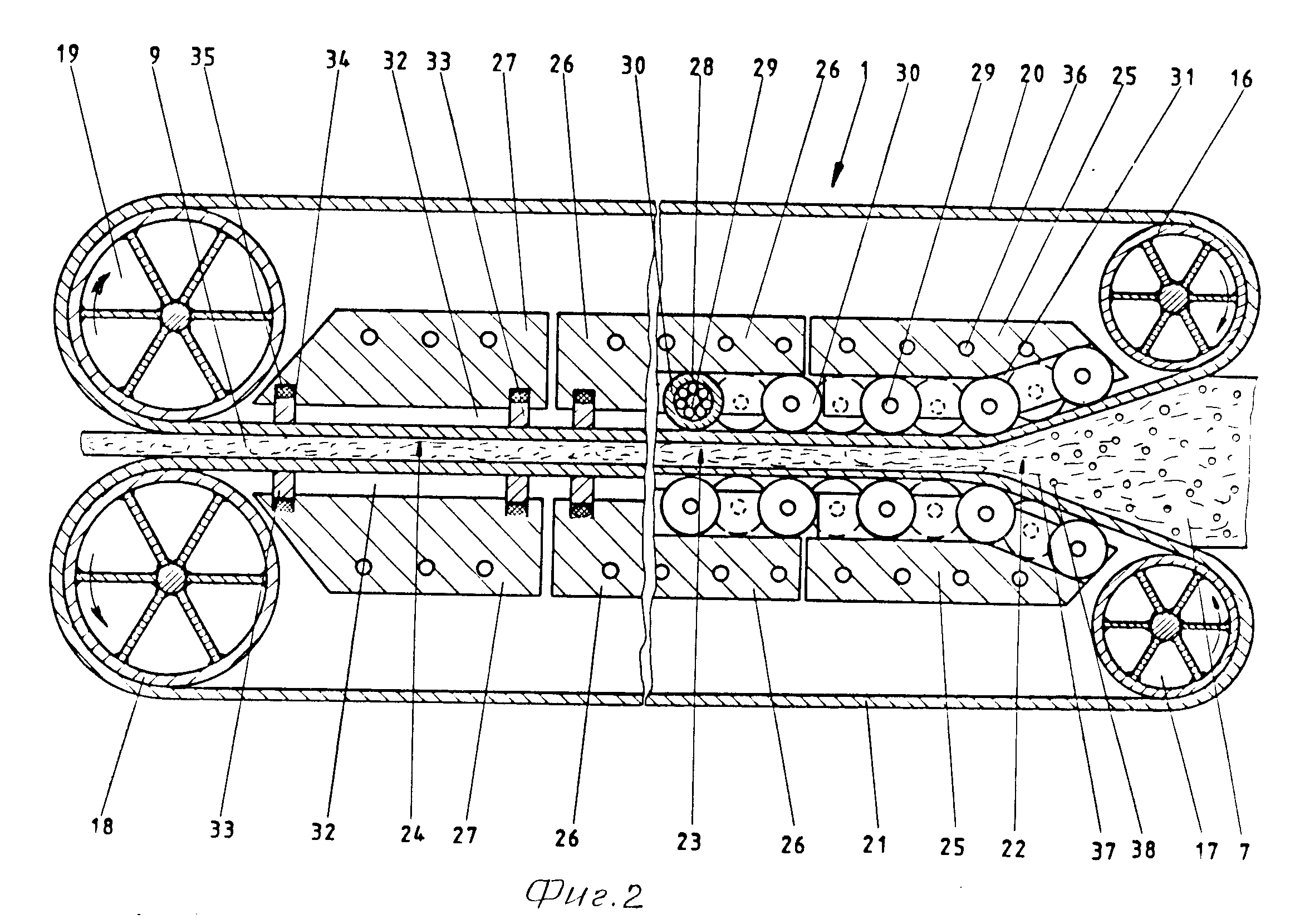

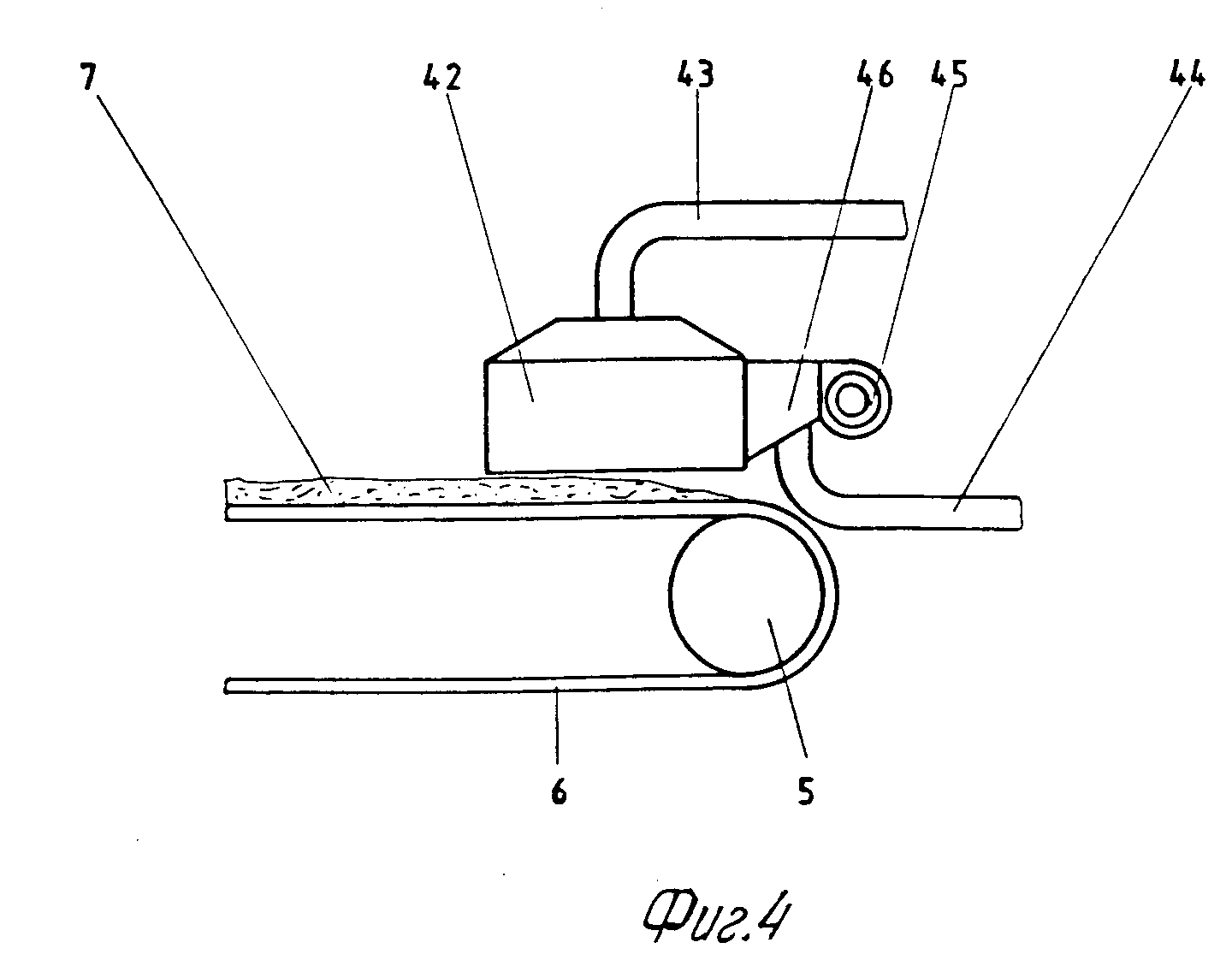

На фиг. 1 представлена установка для непрерывного изготовления плит из древесного материала; на фиг. 2 двухленточный пресс для прессования слоя-ковра из частиц древесного материала в сечении; на фиг. 3 устройство для настила частиц древесного материала; на фиг. 4 то же, вариант выполнения; на фиг. 5 устройство для изготовления содержащих отвердитель микрокапсул в сечении.

Предложенный способ может осуществляться как с помощью установок для изготовления бесконечных полотен плит из древесного материала непрерывного действия, так и с помощью установок для изготовления плит из древесного материала с заданными размерами прерывистого действия. Способы непрерывного действия, как правило, осуществляются с помощью двухленточного пресса, в то время как способы прерывистого действия используют одно- или многоэтажные прессы.

Такая установка непрерывного действия для изготовления древесно-стружечных плит показана на фиг. 1. Частицы древесного материала являются в этом случае древесной стружкой, которая приготовляется, проходит первичную обработку и пропитывается связующим веществом в известных, установленных перед двухленточным прессом 1 устройствах. Эта древесная стружка с нанесенным на нее связующим веществом через трубопровод 2 подается к настилочной станции 3. Настилочная станция 3, находящаяся в непосредственной близости к входу в двухленточный пресс 1, установлена над ленточным конвейером 6, который оборачивается вокруг двух натяжных валиков 4 и 5 и непрерывно движется в направлении стрелки к двухленточному прессу 1. В настилочной станции 3 древесная стружка с нанесенным на нее связующим веществом вместе с микрокапсулами настилается на ленточный конвейер 6 в состоящий из стружечной лепешки слой-ковер 7. Эти микрокапсулы содержат отвердитель в газообразной или бинарной фазе с газообразным носителем для связующего вещества. Стенки микрокапсул состоят из материала, не вступающего в реакцию со связующим веществом. Таким образом, согласно предложенному способу микрокапсулы вносятся в слой-ковер 7 еще перед фазой уплотнения, причем стенки капсул предотвращают преждевременную реакцию со связующим веществом до начала фазы уплотнения.

Содержащий микрокапсулы слой-ковер 7 с помощью ленточного конвейера 6 транспортируется в направлении стрелки к двухленточному прессу 1. Между настилочной станцией 3 и двухленточным прессом 1 могут быть еще установлены другие известные устройства, например контрольные весы, подпрессовочные устройства и т. д. (не показаны). На расположенном на фиг. 1 слева конце ленточного конвейера 6, непосредственно перед натяжным валиком 4 установлена передаточная пластина 8, которая направляет слой-ковер 7 от ленточного конвейера 6 в зону входа в двухленточный пресс 1. В двухленточном прессе 1 слой-ковер 7 уплотняется до конечной толщины древесно-стружечной плиты и под давлением, а в случае необходимости и под действием тепла, прессуется в полотно 9 древесно-стружечной плиты и одновременно транспортируется через двухленточный пресс.

Такой пригодный для прессования слоя-ковра двухленточный пресс более подробно показан в сечении на фиг. 2. Двухленточный пресс 1 имеет четыре установленных с возможностью вращения натяжных барабана 16-19. Вокруг соответственно двух из этих натяжных барабанов 16, 19 или 17, 18 направлена бесконечная прессовочная лента 20 или 21, направление обращения которой указано стрелками на натяжных барабанах 16 и 17. Слой-ковер 7 направляется между обеими противолежащими ветвями прессовочных лент 20 и 21 через двухленточный пресс 1. При этом слой-ковер сначала уплотняется в клиновидной входной зоне 22, затем прессуется в зоне 23 реакции среднего давления с постоянной шириной прохода и, наконец, в зоне 24 закрепления формы низкого давления. Таким образом полотно 9 древесно-стружечной плиты покидает двухленточный пресс 1 на натяжных барабанах 18 и 19.

Усилие прессования на слой-ковер 7 оказывают установленные в станине двухленточного пресса 1 прижимные плиты. Связанная со входом в двухленточный пресс прижимная плита 25 на одном конце выполнена клиновидной и таким образом совмещается с клиновидной формой входной зоны 22. Прижимные плиты 26 и 27 для зоны 23 реакции среднего давления и зоны 24 закрепления формы низкого давления имеют в основном прямоугольно поперечное сечение. Между прижимной плитой 25 и прессовочной лентой 20 или 21 установлен рольганг, передающий усилие прессования от прижимной плиты 25 к прессовочной ленте 20 или 21. Неподвижно установленный в двухленточном прессе 1 рольганг состоит из установленных со смещением роликов 30, закрепленных на валах 29 с помощью игольчатых роликов 28. Валы 29 закреплены в опорных пластинах 31, которые закреплены своими обращенными от прессовочной ленты 20 или 21 сторонами в прижимной плите 25. Дальнейшее выполнение такого рольганга может происходить также согласно известному способу.

В зоне 23 реакции среднего давления и зоне 24 закрепления формы низкого давления могут также между прижимными плитами 26 и 27 и прессовочными лентами 20 и 21 устанавливаться такие рольганги. Однако по выбору здесь также может быть предусмотрена компрессионная камера 32. По сторонам эта компрессионная камера 32 ограничена уплотнением 33 со скользящей поверхностью, имеющим рамочную замкнутую форму и образующим кольцо по кромке компрессионной камеры 32. Уплотнение 33 со скользящей поверхностью расположено в пазу 34 прижимной плиты 26 или 27 и к нему по дну паза 34 подается рабочая жидкость, воздействующая на прилегающий к уплотнению 33 со скользящей поверхностью кольцевой шнур 35 круглого сечения так, что уплотнение 33 со скользящей поверхностью одной из своих поверхностей со скольжением плотно прилегает к прессовочной ленте 20 или 21. В компрессионной камере 32 находится нагружаемая давлением жидкая рабочая среда, оказывающая усилие прессования на прессовочную ленту 20 или 21.

Исходящие от слоя-ковра реактивные силы направляются через прижимные плиты 25-27 в станину пресса. Станина пресса не показана на чертежах. В прижимных плитах 25-27 находятся проходящие поперечно отверстия 36, через которые может направляться подогретое термическое масло, если требуется подогрев прижимным плит. Если потребуется охлаждение прижимных плит, что, в частности, может быть необходимым у прижимной плиты 27 зоны 24 закрепления формы низкого давления, то через это отверстие 36 может также подаваться охлаждающее средство. Для передачи тепла от прижимной плиты к прессовочной ленте или для отвода тепла от прессовочной ленты к прижимной плите служат ролики 30 рольганга или дополнительно установленные в компрессионных камерах 32 теплопроводные элементы, которые могут быть выполнены согласно выложенной заявке на патент ФРГ 33 25 578. На входе в двухленточный пресс прессовочные ленты 20 и 21 могут также подогреваться на расположенных на стороне входа натяжных барабанах 16 и 17, если последние выполнены с подогревом. Находящееся на прессовочной ленте 20 или 21 тепло посредством теплопроводности передается на прессуемый слой-ковер.

Поступающий согласно фиг. 2 на правой стороне в двухленточный пресс слой-ковер состоит из смеси древесной стружки 37 с нанесенным связующим веществом без отвердителя и содержащих отвердитель микрокапсул 38. В клиновидной входной зоне 22 двухленточного пресса 1 этот слой-ковер 7 непрерывно уплотняется до конечной толщины полотна 9 древесно-стружечной плиты. Во время этой фазы уплотнения стенки микрокапсул 38 разрушаются, при этом выделяется отвердитель в газообразной или бинарной фазе с газообразным носителем. Поскольку микрокапсулы 38 имеются во всем слое-ковре 7, то отвердитель, равномерно распределенный по всей толщине слоя-ковра 7, находится непосредственно у древесной стружки 37 и тем самым сразу катализирует реакцию схватывания смолы, которая наносится на древесную стружку 37. Так как газообразный отвердитель не должен диффундировать через слой-ковер, его концентрация в слое-ковре остается постоянной, поэтому реакция отверждения протекает быстрее и равномернее. Для дальнейшего ускорения к слою-ковру может еще подводиться через прессовочные ленты тепло. По выбору также можно подогревать древесную стружку 37 с нанесенным связующим веществом перед настилом в слой-ковер 7 до технологической температуры, как правило, около 90-130оС, так как в этом случае не нужно опасаться преждевременного отверждения без давления до подачи в двухленточный пресс 1 вследствие отсутствия отвердителя в связующем веществе. После фазы уплотнения в клиновидной входной зоне 22 следуют фазы среднего и низкого давления в двухленточном прессе 1, во время которых слой-ковер 7 под действием поверхностного давления отверждается в полотно 9 древесно-стружечной плиты. Полотно 9 древесно-стружечной плиты покидает двухленточный пресс за зоной 24 закрепления формы низкого давления на находящихся на стороне выхода натяжных барабанах 18 и 19 с равномерной скоростью и подвергается дальнейшей обработке в следующих за двухленточным прессом 1 узлах установки. В случае необходимости полотно 9 древесно-стружечной плиты за двухленточным прессом 1 может проходить охлаждающую установку для дальнейшего охлаждения. Как видно на фиг. 1, полотно 9 древесно-стружечной плиты затем шлифуется до готового размера на шлифовальной станции 10. Затем полотно 9 древесно-стружечной плиты на станции 11 поперечной резки делится на отдельные древесно-стружечные плиты 12 нужной величины, которые для вывоза укладываются в штабеля на поддонах в штабелирующей установке 13. Весь технологический процесс показанной на фиг. 1 установки управляется вычислительной машиной, установленной в коммутаторном шкафу 14. Пользователь может вводить параметры для управления вычислительной машиной через терминал 15 данных.

Для осуществления предложенного в изобретении способа кроме описанного здесь двухленточного пресса могут использоваться также вертикально установленные двухленточные прессы и одно- или многоэтажные прессы прерывистого действия. При использовании предложенного способа становятся ненужными подающие устройства для газообразного отвердителя в прессе, вследствие чего уменьшаются конструктивные затраты на пресс.

Наиболее простое внесение микрокапсул 38 в слой-ковер 7 осуществляется посредством того, что они смешиваются с древесной стружкой с нанесенным на нее связующим средством без отвердителя и затем настилаются в слой-ковер или посредством того, что они при настиле слоя-ковра 7 из древесной стружки 37 перемешиваются с последней. На фиг. 3 показано такое устройство для настила древесной стружки 37. Это устройство состоит из настилочной станции 3 и смесительной станции 39, соединенных между собой трубопроводом 2. К смесительной станции 39 ведут подающая линия 40 от устройства для нанесения связующего вещества на древесную стружку 37 и подающая линия 41 от устройства 47 для изготовления микрокапсул 38 (фиг. 5). Древесная стружка 37, на которую в устройстве для нанесения наносится связующее вещество без отвердителя, по подающей линии 40 пневматически подается в смесительную станцию 39. По подающей линии 41 микрокапсулы 38 пневматически подаются от устройства для изготовления в смесительную станцию 39, где древесная стружка 37 и микрокапсулы 38 равномерно перемешиваются в нужной пропорции. Эта смесь из древесной стружки 37 и микрокапсул 38 затем подается по трубопроводу 2 к настилочной станции 3, где смесь из древесной стружки 37 и микрокапсул 38 настилается в слой-ковер 7 на ленточном конвейере 6. Настилочная станция 3 может работать как известная станция с воздушной струей и забросом.

На фиг. 4 показано другое устройство для настила древесной стружки. Настилочная станция 42 имеет подающую линию 43 к устройству для нанесения, по которой древесная стружка 37 с нанесенным на нее связующим веществом без отвердителя пневматически подается в настилочную станцию 42. Сбоку на настилочной станции 42 с помощью патрубка 46 закреплен вентилятор 45. В патрубок 46 заходит подающая линия 44 от устройства 47 для изготовления микрокапсул 38 (фиг. 5). Микрокапсулы 38 по подающей линии 44 подаются в патрубок 46, где они подхватываются воздушным потоком, образуемым вентилятором 45, и транспортируются к настилочной станции 42. В настилочной станции 42 древесная стружка 37 с нанесенным на нее связующим веществом, подаваемая по подающей линии, подхватывается воздушным потоком и настилается в соответствии со своей величиной вместе с находящимися в воздушном потоке микрокапсулами 38 на соответствующем месте ленточного конвейера 6. В результате на ленточном конвейере 6 образуется слой-ковер 7, в котором микрокапсулы 38 равномерно распределены между древесной стружкой 37. Таким образом, у этой работающей с помощью воздушной струи настилочной станции 42 микрокапсулы 38 смешиваются с древесной стружкой 37 в настилочной станции 42 во время настила.

Устройство 47 для изготовления микрокапсул 38 более подробно показано на фиг. 5. Это устройство 47 содержит коллектор 49, над которым установлена сопловая головка 48. Сопловая головка 48 имеет вставку 50, в середине которой проходит сквозной канал 51 с круглым поперечным сечением. Нижняя часть вставки 50 сужается в виде конуса и имеет некоторый зазор до стенки сопловой головки 48, поэтому образуется кольцевое пространство 52. Как канал 51, так и кольцевое пространство 52 выходят в общее круглое отверстие 53 в насадке 54 сопла, которая надета на нижнюю часть сопловой головки 48. Через боковую линию 55, проходящую через стенку сопловой головки 48 к кольцевому пространству 52, в кольцевое пространство 52 подается жидкий материал стенок для микрокапсул 38. Обозначенный на чертеже волнистыми линиями материал стенок протекает через кольцевое пространство 52 и образует на отверстии 53 насадки 54 сопла мембрану. Обозначенный на чертеже точками отвердитель в газообразной фазе или бинарной фазе с газообразным носителем по линии 56 под давлением подается в канал 51 и выдувает на отверстии 53 мембрану в каплевидную форму 57. Каплевидная форма 57, являющаяся микрокапсулой 38, в конечном счете отрывается от насадки 54 сопла и имеет теперь замкнутую стенку 58, окружающую заключенный в нее газообразный отвердитель 59. Микрокапсула 38, каплевидная форма которой во время падения вследствие поверхностного натяжения в значительной степени приближается к сфере, падает в коллектор 49. На отверстии 53 насадки 54 сопла снова образуется мембрана из материала стенок и процесс капсюлирования отвердителя начинается снова. Собирающиеся в коллекторе 49 микрокапсулы 38 затем с помощью воздушного потока, производимого закрепленной на коллекторе 49 воздуходувкой 60, пневматически подаются по линии 41 и 44 к смесительной станции 39 или настилочной станции 42.

Поскольку подаваемый к сопловой головке 48 материал для стенок 58 капсул является жидким, после образования микрокапсулы он должен отверждаться, чтобы образовывать стабильную стенку 58 капсулы, которая бы не выделяла содержащийся внутри микрокапсулы 38 отвердитель преждевременно. В зависимости от материала стенок в качестве механизмов отверждения могут выступать химические реакции, охлаждение и экстракция или выпаривание растворителей, которые содержатся в материале стенок. Например, если материал стенок 58 капсул является расплавом, то в коллекторе 49 в качестве отверждающей среды может находиться охлаждающая жидкость. Во время падения с насадки 54 сопла стенка 58 капсулы охлаждается настолько, что она в значительной степени стабилизируется. При входе в коллектор 49 микрокапсула 38 попадает затем в охлаждающую жидкость и охлаждается окончательно, при этом стенка 58 капсулы полностью отвердевает и образуется прочная оболочка для отвердителя 59.

Устройство 47 для изготовления микрокапсул 38 и смесительная станция 39, если таковая имеется, не должны быть слишком удалены от настилочной станции 3 или 42, чтобы исключить повреждения стенок 58 микрокапсул 38 вследствие слишком долгой транспортировки. Предпочтительна установка настилочной станции 3 или 42 непосредственно перед прессом, чтобы стенки 58 микрокапсул 38 в слое-ковре 7 не растворялись по пути к входу в пресс для надежного предотвращения преждевременной реакции связующего вещества с газообразным носителем до пресса.

Для используемых обычно при изготовлении древесно-стружечных плит реактопластических связующих веществ, например карбамидо- или меламино-формальдегидных смол, сильные неорганические или органические кислоты действуют как особенно быстрые отвердители, которые значительно ускоряют реакцию отверждения смолы. Такими кислотами являются, например, соляная, серная, фосфорная, муравьиная, уксусная, малеиновая кислоты и т.п. Для используемых при изготовлении древесно-стружечных плит в других случаях фенол-формальдегидных или резорциновых смол в качестве связующего вещества как быстрые отвердители действуют неорганические щелочи, например аммиак. Эти названные кислоты или щелочи в газообразной фазе или в бинарной фазе с газообразным носителем используются поэтому предпочтительно как содержимое микрокапсул 38. Как особенно пригодный отвердитель во время опытов показал себя хлористо-водородный газ.

Как было описано выше, во время фазы уплотнения в клиновидной входной зоне 22 стенки 58 микрокапсул 38 разрушаются усилием прессования, которое оказывается на микрокапсулы 38 вследствие уплотнения древесной стружки 37, поэтому выделяется содержимое микрокапсул 38. Как альтернатива этому механическому разрушению стенок 58 капсул последние также могут состоять из материала, который может разрушаться термическим путем. С помощью подаваемого от прессующих лент 20 или 21 к слою-ковру 7 тепла стенки 58 микрокапсул 38 разрушаются во время фазы уплотнения. Предпочтительно выбирать для стенок капсул такой материал, который разрушается термическим путем при определенной для прессования слоя-ковра технологической температуре. Как правило, эта технологическая температура лежит в пределах 70-110оС.

Для стенок 58 капсул также может выбираться материал, который сам растворяется после заранее определенного времени. Если устройство для изготовления микрокапсул 38 установлено в непосредственной близости от двухленточного пресса 1 и настил древесной стружки 37 в слой-ковер 7 происходит непосредственно перед двухленточным прессом 1, причем микрокапсулы 38 вносятся в слой-ковер во время настила, то при обычных скоростях подачи прессовочных лент 20 и 21 в двухленточном прессе 1 может выбираться такой материал для стенок 58 капсул, который растворяется приблизительно через 15-30 с. Названные технологические операции для разрушения стенок капсул могут также использоваться в комбинации. Например, для стенок капсул может выбираться такой материал, который разрушается посредством одновременного воздействия давления и тепла во время фазы уплотнения в прессе.

Для бесперебойного капсюлирования отвердителя отвердитель 59 не должен растворяться в материале для стенок 58 капсул. Чтобы предотвращать преждевременное выделение отвердителя 59 из микрокапсул 38, материал для стенок 58 капсул должен быть как можно менее реактивным как относительно отвердителя, так и относительно связующего вещества. В качестве подходящего материала для стенок микрокапсул оказались полимеры, также пригодным являются, в частности, парафин, воск или желатин. Однако можно использовать и другие материалы для стенок, например смолы, асфальт, производные целлюлозы или синтетические материалы из карбамидо-формальдегидной смолы, полистирол, полиэтилен, полиэпоксид и полиуретан.

Чтобы получить как можно более равномерное, тонкое распределение микрокапсул 38 в слое-ковре целесообразно, чтобы диаметр микрокапсул составлял приблизительно 500-1000 МК. При этом плотность материала для стенок капсул должна составлять приблизительно 0,8-,5 г/см3. В частности, целесообразно, чтобы плотность составляла около 1 г/см3.

Для изготовления содержащих отвердитель микрокапсул 38 как пример выполнения был описан механическо-физический способ. Однако предложенный способ не должен ограничиваться им. Могут также применяться другие физические способы, работающие с помощью центрифуг, псевдоожиженного слоя или в вакууме. Можно также использовать химические способы, при которых газообразный отвердитель диспергируется в жидкой фазе и затем заключается в микрокапсулы. Образование стенок микрокапсул происходит при этих химических способах посредством ступенчатой полимеризации, каоцервации или комплексной каоцервации.

Реферат

Изобретение относится к способам изготовления плит из древесного материала, при котором на частицы древесного материала наносится связующее вещество без отвердителя, затем они настилаются в слой-ковер, после чего прессуются. Перед началом фазы уплотнения в слой-ковер вносятся микрокапсулы, которые имеют стенки, не вступающие в реакцию со связующим веществом, и содержат отвердитель для связующего вещества в газообразной или бинарной фазе с газообразным носителем. Во время фазы уплотнения в прессе стенки этих микрокапсул разрушаются и выделяется газообразный отвердитель. Для осуществления этого способа возле пресса установлено устройство для изготовления содержащих отвердитель в газообразной или бинарной фазе с газообразным носителем микрокапсул, которое коротким путем соединено с находящейся перед настилочной станцией смесительной станцией или находящейся в настилочной станции смесительной станцией для смешивания микрокапсул с частицами древесного материала с нанесенным на них связующим веществом. Настилочная станция находится в непосредственной близости от входа в пресс. 2 с. и 29 з. п. ф-лы, 5 ил.

Комментарии