Ламинаты сульфонированных блок-сополимеров с полярными или активными металлическими основами - RU2616659C2

Код документа: RU2616659C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к применению полимерных пленок для ламинирования полярных основ и/или активных металлических основ. В частности, настоящее изобретение относится к пленкам, отлитым из сульфонированного блок-сополимера, имеющего по меньшей мере два полимерных концевых блока, которые содержат незначительное количество или не содержат функциональности сульфоновой кислоты или сульфоната, и по меньшей мере один полимерный внутренний блок, который содержит эффективное количество функциональности сульфоновой кислоты или сульфоната, которые могут быть подвергнуты воздействию воды и ламинированы на полярную поверхность или активную металлическую поверхность основы. Необязательно ламинированные пленки могут быть влаго-паропроницаемыми и могут гарантировать положительный эффект в ряде областей применения, включая энергообмен «воздух-воздух» в случае нагревающих, вентиляционных систем и систем кондиционирования воздуха.

Уровень техники

Стирольные блок-сополимеры хорошо известны в данной области техники. Обычно стирольные блок-сополимеры (SBC) могут содержать внутренние полимерные блоки и концевые полимерные блоки, содержащие химически разные типы мономеров, обеспечивая, таким образом, конкретные требуемые свойства. Например, в более общей форме SBC могут иметь внутренние блоки из сопряженного диена и внешние блоки, содержащие ароматические алкениларены. Взаимное влияние разных свойств полимерных блоков обеспечивает возможность получения различных полимерных характеристик. Например, эластомерные свойства внутренних блоков сопряженного диена наряду с «более жесткими» внутренними блоками ароматических алкениларенов вместе формируют полимеры, которые полезны для огромного ряда областей применения. Такие SBC могут быть получены посредством последовательной полимеризации и/или посредством реакций сочетания.

Также известно, что SBC могут быть функционализированы, чтобы дополнительно модифицировать их характеристики. Например, SBC могут быть модифицированы за счет введения функциональных групп, таких как карбоновые кислоты, сложные эфиры или амиды, фосфонатные группы или сульфонатные группы, в главную цепь полимера. Методы введения функциональных групп в полимеры, содержащие ненасыщенность, представлены, например, в патентах США №№ 3135716, 3150209 и 4409357. Альтернативные методики, в которых функциональные группы вводят в гидрированные SBC, представлены, например, в патентах США №№ 4578429 и 4970265.

Один из первых SBC, функционализированных путем присоединения функциональных групп сульфоновой кислоты или сульфонатного эфира к полимерной главной цепи, описан, например, в патенте США № 3577357 (Winkler). Полученный блок-сополимер характеризуют как имеющий общую конфигурацию А-В-(В-А)1-5, где каждый А представляет собой неэластомерный сульфонированный моновинилареновый полимерный блок, и каждый В представляет собой по существу насыщенный эластомерный альфа-олефиновый полимерный блок, причем указанный блок-сополимер является сульфонированным до степени, достаточной, чтобы обеспечить по меньшей мере 1% масс. серы во всем полимере и до одной сульфонированной составляющей для каждого моновиниларенового звена. Сульфонированные полимеры могут быть использованы как они есть или могут быть использованы в форме их кислоты, соли щелочного металла, аммонийной соли или аминной соли. В соответствии с Winkler полистирол-(гидрированный полиизопрен)-полистирольный триблок-сополимер обрабатывают сульфонирующим агентом, содержащим (триоксид серы)/триэтилфосфат в 1,2-дихлорэтане. Сульфонированные блок-сополимеры описаны как имеющие характеристики водопоглощения, которые могут быть полезны в мембранах для очистки воды и подобных материалах, но, как было установлено позднее, не могут быть легко отлиты в пленки (патент США № 5468574).

Совсем недавно в патенте США № 7737224 (Willis и др.) описано получение сульфонированного полимера, и представлен сульфонированный блок-сополимер, который является твердым в воде, содержащий по меньшей мере два полимерных концевых блока и по меньшей мере один насыщенный полимерный внутренний блок, где каждый концевой блок представляет собой полимерный блок, устойчивый к сульфонированию, и по меньшей мере один внутренний блок представляет собой насыщенный полимерный блок, чувствительный к сульфонированию, и где по меньшей мере один внутренний блок сульфонирован до степени от 10 до 100% мол. сульфонирования чувствительного к сульфонированию мономера в блоке. Сульфонированные блок-сополимеры описаны как имеющие способность переносить большие количества влаги-пара, при этом одновременно имеющие хорошую размерную стабильность и прочность в присутствии воды, и как имеющие, следовательно, ценность для большого числа конечных вариантов применения, которые предполагают необходимость хорошей прочности во влажном состоянии, хороших характеристик переноса воды и протона, хорошей устойчивости к метанолу, легкости формирования пленки или мембраны, защитных свойств, контроля гибкости и эластичности, регулируемой жесткости и термической/окислительной стабильности.

Кроме того, в патенте США 2008/089332 (Dado и др.) раскрыт процесс получения сульфонированных блок-сополимеров, иллюстрирующий, например, сульфонирование предшествующего блок-полимера, имеющего по меньшей мере один концевой блок А и по меньшей мере один внутренний блок В, где каждый блок А представляет собой полимерный блок, устойчивый к сульфонированию, и каждый блок В представляет собой полимерный блок, чувствительный к сульфонированию, где указанные блоки А и В по существу не имеют олефиновой ненасыщенности. Предшествующий блок-полимер вводят в реакцию с ацилсульфатом в реакционной смеси, также содержащей по меньшей мере один негалогенированный алифатический растворитель. Согласно Dado с соавторами этот процесс приводит к продукту реакции, который содержит мицеллы сульфонированного полимера и/или другие полимерные агрегаты определяемого размера и распределения.

В патенте США № 7737224 (Willis и др.) при описании сульфонированных блок-сополимеров указывается, что, наряду с большим числом полезных областей применения, они могут быть использованы для ламинатов. Кроме того, находящаяся на рассмотрении заявка США 12/893163 раскрывает использование ламинированных мембран для применения во внутреннем элементе систем регенерации энергии (ERV) для обмена теплом и влагой между поперечными воздушными потоками. Ламинированные мембраны раскрыты как изготовленные из волоконной микропористой подложки-основы и сульфонированного блок-сополимера, имеющего по меньшей мере один концевой блок А и по меньшей мере один внутренний блок В, где каждый блок А по существу не содержит функциональных групп сульфоновой кислоты или сульфонатного эфира, и каждый блок В представляет собой полимерный блок, содержащий от приблизительно 10 до приблизительно 100% мол. функциональных групп сульфоновой кислоты или сульфонатного эфира из расчета на число мономерных звеньев, где сульфонированный блок-сополимер ламинирован на волоконную микропористую подложку-основу.

Кроме того, заявка США 12/893145 раскрывает пленку, содержащую комбинацию по меньшей мере одного эластомерного стирольного блок-сополимера, который необязательно функционализирован функциональными группами, отличными от функциональных групп сульфоновой кислоты или сульфонатного эфира, и по меньшей мере одного сульфонированного блок-сополимера. Такие пленки могут быть нанесены в виде покрытия на натуральные и синтетические тканые и нетканые материалы, а также на основы, изготовленные из одного или нескольких таких материалов. Конфигурация и форма основ включают волокна, пленки, текстильные материалы, металлические материалы, кожу и деревянные детали и конструкции. Способы производства изделий с покрытием включают способы прямого нанесения покрытия, нанесения покрытия распылением, нанесения покрытия электроосаждением, нанесения покрытия порошком, нанесения покрытия путем переноса и ламинирование.

Однако, как выявлено заявителями данного изобретения, существует также необходимость ламинирования или нанесения покрытия на поверхности полярных или металлических основ с помощью полимерных пленок, которые исключают деламинирование во влажных системах. В одном варианте применения в системах энергообмена в качестве подложки-основы может использоваться алюминий с десикантом, нанесенным на него. Например, патент США № 4769053 раскрывает вращающееся устройство энергообмена «воздух-воздух». В такой системе алюминий используют в качестве теплообменного материала в газопроницаемой матрице. Слой покрытия, изготовленный из молекулярных сит, наносят для поглощения и высвобождения ощущаемого и скрытого тепла.

Как установлено заявителями, существует потребность в прочном соединении пленок из сульфонированного блок-сополимера с полярной или металлической основой, что может найти применение в широком ряде областей.

Сущность изобретения

В одном варианте осуществления настоящее изобретение предлагает способ ламинирования основы, включающий получение пленки, содержащей сульфонированный блок-сополимер, воздействие на пленку водой и ламинирование пленки путем сушки пленки на полярную поверхность или активную металлическую поверхность основы.

В другом варианте осуществления сульфонированный блок-сополимер имеет по меньшей мере один концевой блок А и по меньшей мере один внутренний блок В, где каждый блок А по существу не содержит функциональных групп сульфоновой кислоты или сульфонатного эфира, и каждый блок В представляет собой полимерный блок, содержащий приблизительно от 10 до 100% мол. функциональных групп сульфоновой кислоты или сульфонатного эфира из расчета на число мономерных звеньев.

В другом варианте осуществления пленка не деламинируется при выдерживании в присутствии воды в течение 30 часов. В другом варианте осуществления ламинированная пленка удерживает соединение с основой в присутствии воды.

В другом варианте осуществления ламинированная пленка свободна от складок.

В другом варианте осуществления поверхность основы содержит активный металл.

В другом варианте осуществления поверхность основы содержит активный металл, выбранный из группы, включающей Li, K, Ba, Ca, Na, Mg, Al, Zn, Cr, Fe, Cd, Co, Ni, Sn и Pb или их сплав.

В другом варианте осуществления поверхность основы содержит металл 2-4 рядов из групп от 2 до 13 периодической таблицы элементов или сплав 2 или более металлов.

В другом варианте осуществления поверхность основы содержит алюминий.

В другом варианте осуществления поверхность основы содержит стекло, кожу или полярный полимер.

В другом варианте осуществления поверхность основы является твердой или пористой.

В другом варианте осуществления полярный полимер содержит акрилаты, метакрилаты, полиметилметакрилат (РММА), полиакрилонитрилы, полиакриламиды, простые полиэфиры, сложные полиэфиры, полиэтилентерефталат (РЕТ), поливинилацетат (PVA), поливинилхлорид (PVC), полиаминополиамиды, нейлон, стирол-акрилонитрильный полимер (SAN), эпоксиды, акрилонитрил-бутадиен-стирол (ABS), поликарбонаты или их смеси.

В другом варианте осуществления пленка гидратирована на 25%.

В другом варианте осуществления сульфонированный блок сополимер имеет общую конфигурацию А-В-А, А-В-А-В-А, (А-В-А)nХ, (А-В)nХ, A-D-B-D-A, А-В-D-В-А, (A-D-B)nХ, (A-В-D)nХ или их смеси, где n представляет собой целое число от 2 до приблизительно 30, и Х представляет собой остаток сочетающего агента, и где каждый блок D представляет собой полимерный блок, устойчивый к сульфонированию, а большое число блоков А, блоков В или блоков D являются одинаковыми или разными.

В другом варианте осуществления каждый блок D сульфонированного блок-сополимера выбирают из группы, включающей (i) полимеризованный или сополимеризованный сопряженный диен, выбранный из изопрена, 1,3-бутадиена, имеющий содержание винила до гидрирования от 20 до 80% мол., (ii) полимеризованный акрилатный мономер, (iii) кремнийсодержащий полимер, (iv) полимеризованный изобутилен и (v) их смеси, где любые сегменты, содержащие полимеризованный 1,3-бутадиен или изопрен, впоследствии гидрируют.

В другом варианте осуществления ламинат получают с помощью описанного выше способа. В другом варианте осуществления ламинат используют в теплообменнике с вращающимся маховиком.

В другом варианте осуществления в целом раскрыт ламинат, содержащий основу, включающую активную металлическую или полярную поверхность, пленку, соединенную с поверхностью указанной основы с образованием ламината, и где пленка состоит из сульфонированного полимера.

В другом варианте осуществления сульфонированный полимер представляет собой блок-сополимер, имеющий по меньшей мере один концевой блок А и по меньшей мере один внутренний блок В, где каждый блок А по существу не содержит функциональных групп сульфоновой кислоты или сульфонатного эфира, и каждый блок В представляет собой полимерный блок, содержащий от приблизительно 10 до приблизительно 100% мол. функциональных групп сульфоновой кислоты или сульфонатного эфира из расчета на число мономерных звеньев.

В другом варианте осуществления пленка не деламинируется при выдерживании в присутствии воды в течение 30 часов.

Подробное описание чертежей

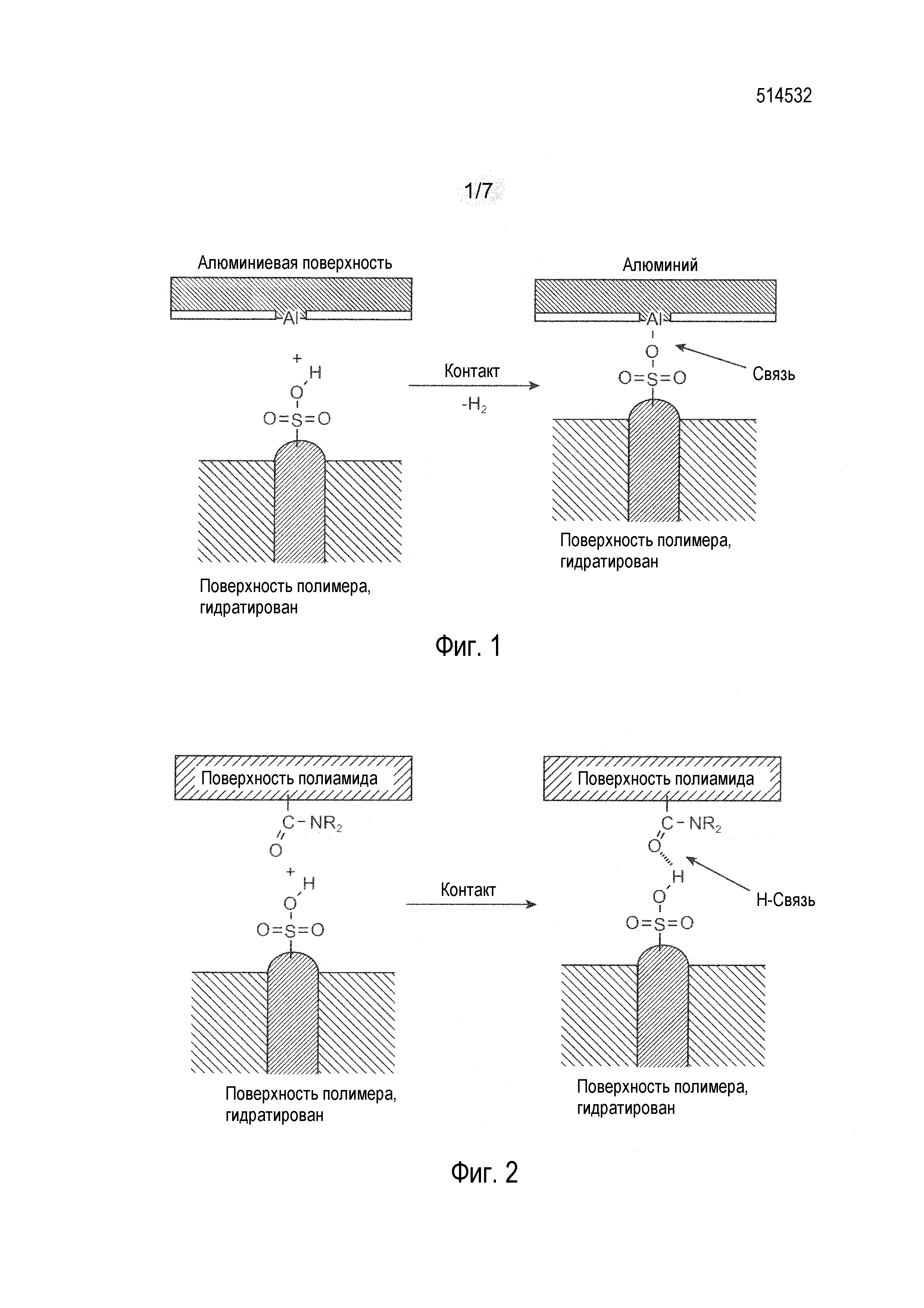

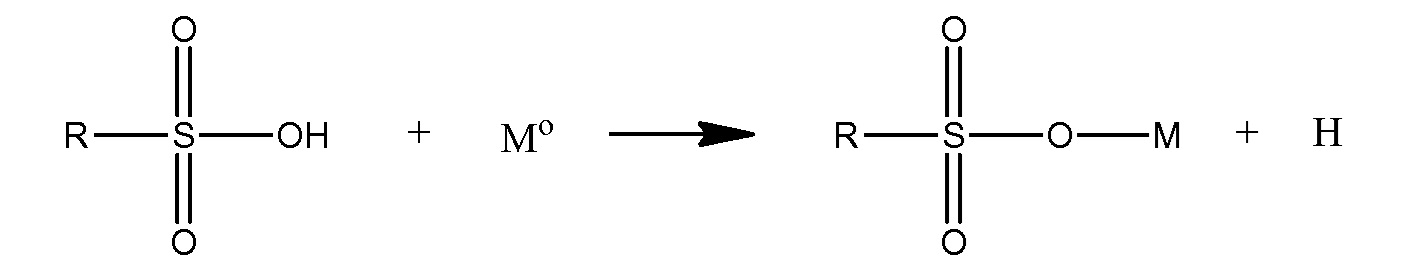

ФИГ. 1 дает схематичное представление взаимодействия мембраны из сульфонированного блок-сополимера с алюминиевой основой.

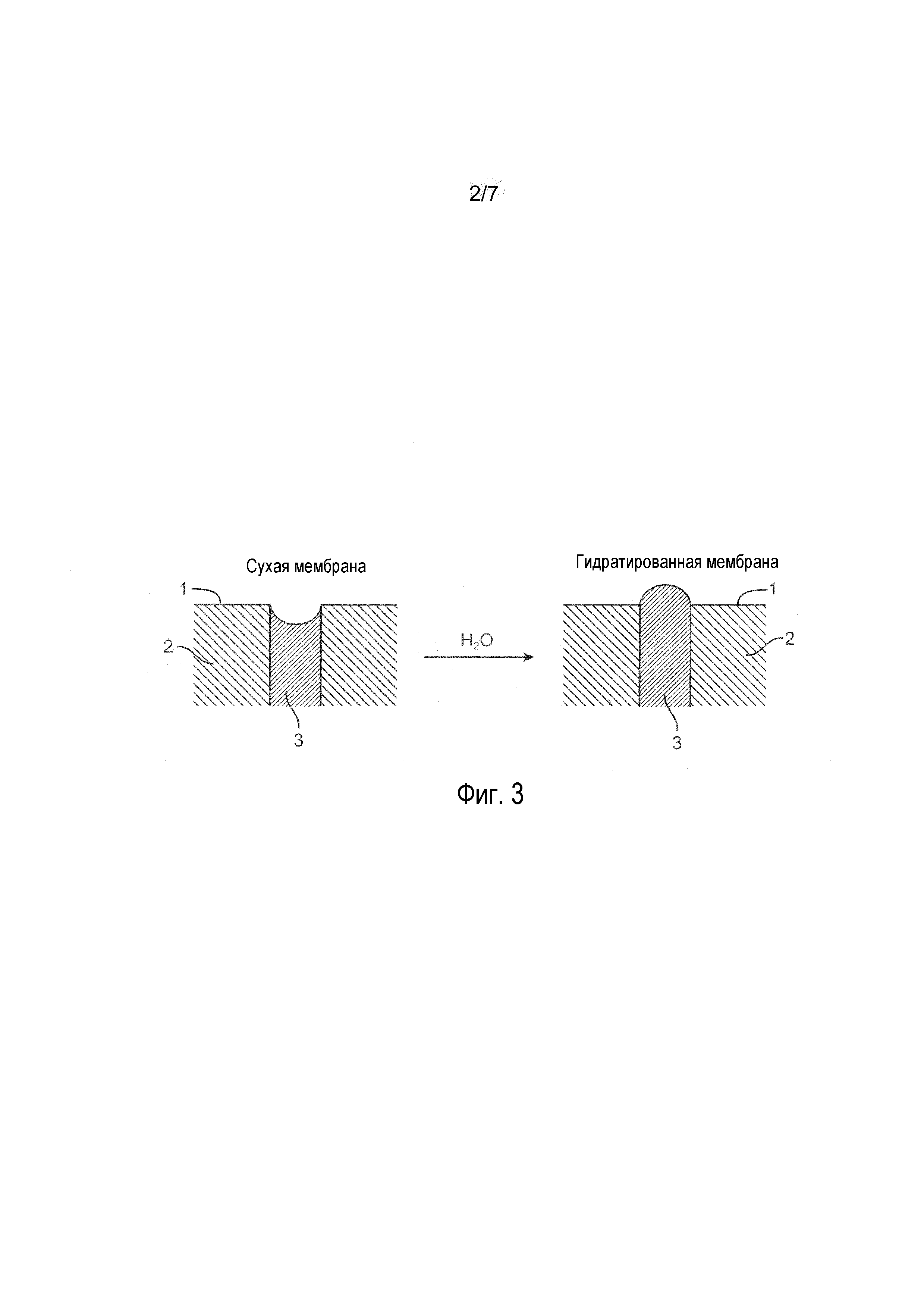

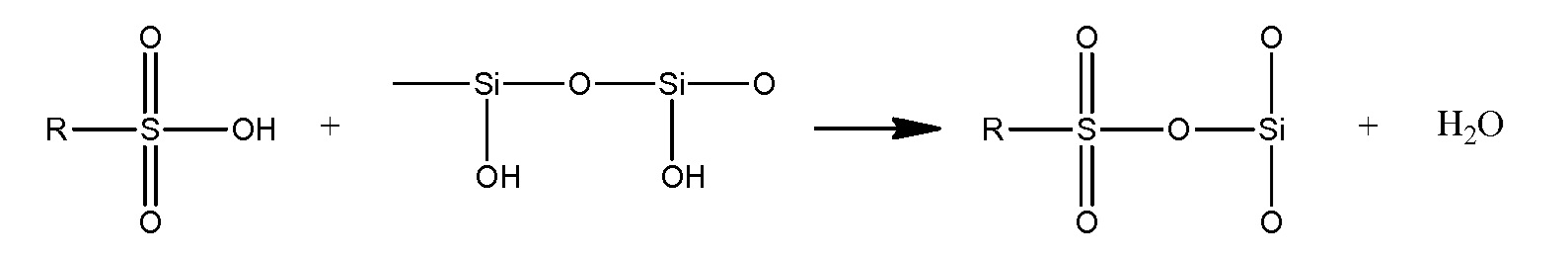

ФИГ. 2 дает схематичное представление взаимодействия мембраны из сульфонированного блок-сополимера с полиамидной основой.

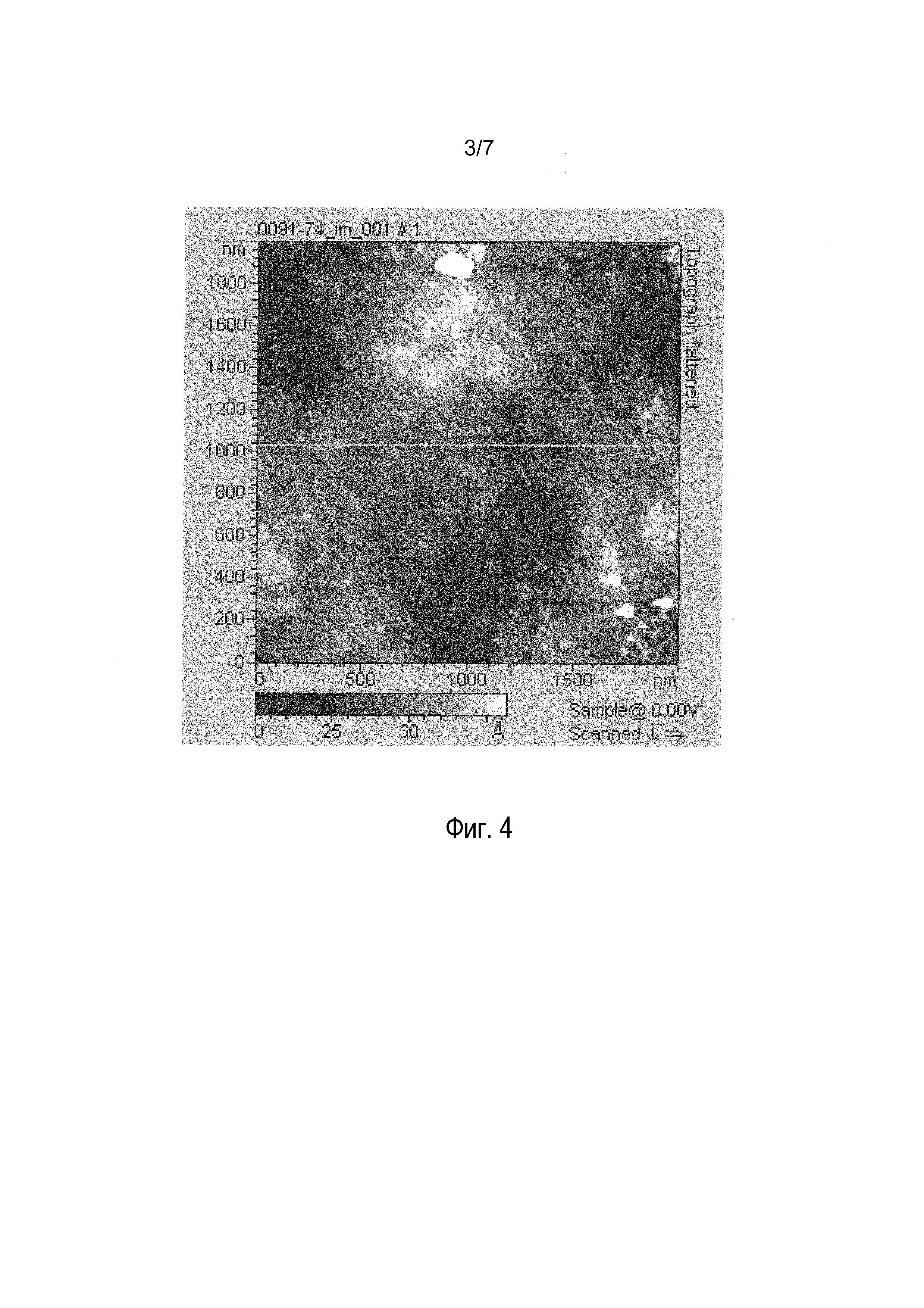

ФИГ. 3 дает схематичное представление мембраны из сульфонированного блок-сополимера как в сухом, так и в гидратированном состояниях, и реакцию ионной фазы относительно поверхности мембраны в результате воздействия воды.

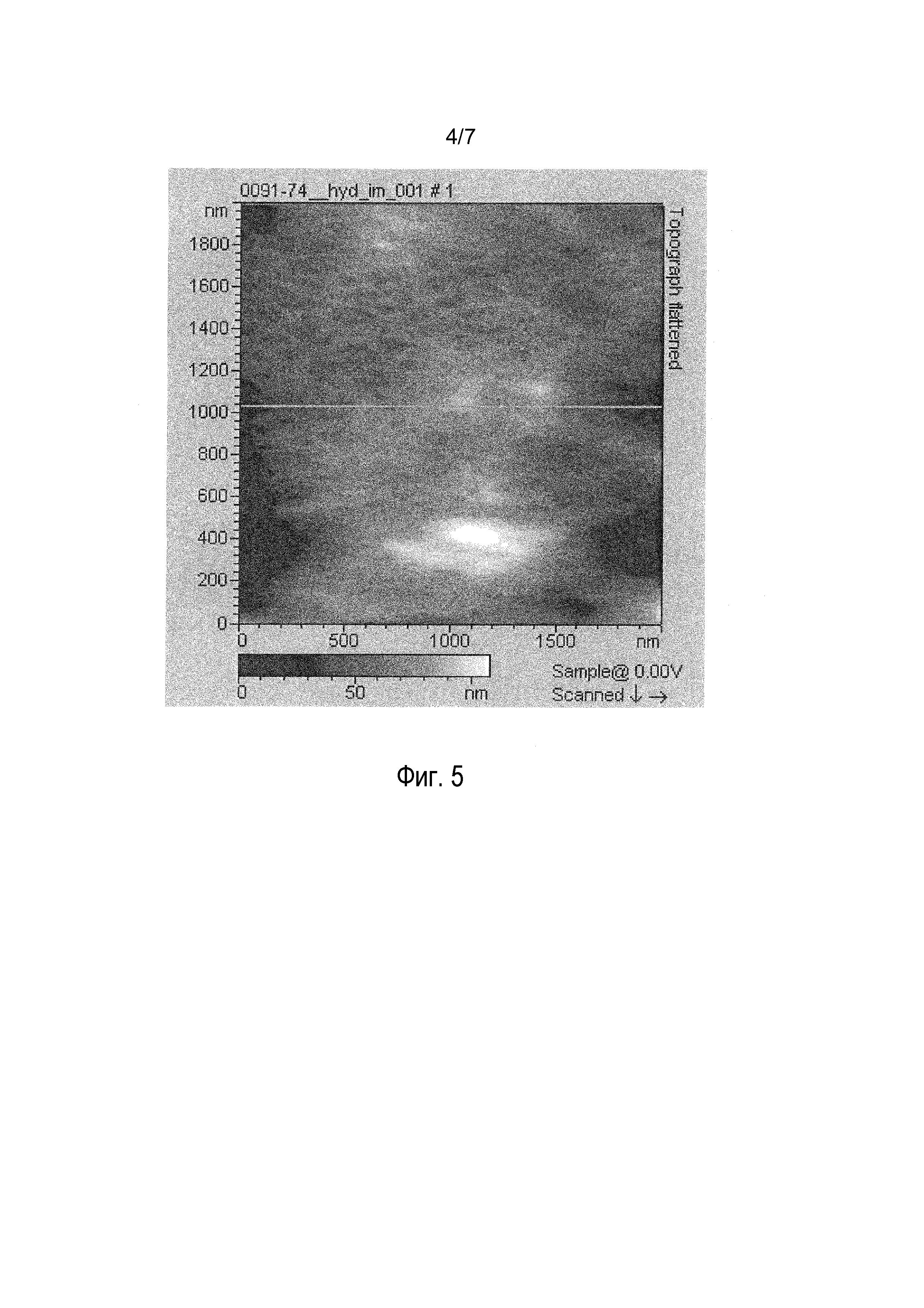

ФИГ. 4 представляет собой микрофотографию атомных сил (высокое разрешение) сухой мембраны из сульфонированного блок-сополимера.

ФИГ. 5 представляет собой микрофотографию атомных сил (высокое разрешение) гидратированной мембраны из сульфонированного блок-сополимера.

ФИГ. 6 представляет собой фотографию пленки из SBC-1, непосредственно отлитой на алюминиевой основе с использованием циклогексана в качестве растворителя для ламинирования.

ФИГ. 7 представляет собой фотографию пленки из SBC-1, ламинированной на алюминий, после использования 1-пропанола в качестве растворителя для ламинирования.

ФИГ. 8 представляет собой фотографию пленки SBC-1, ламинированной на алюминий, после использования воды в качестве растворителя для ламинирования.

ФИГ. 9 представляет собой фотографию пленки из SBC-1, ламинированной на натуральную кожу, после использования воды в качестве растворителя для ламинирования.

Подробное описание варианта осуществления

В изобретении представлено подробное описание вариантов осуществления ламинированной основы и способа ламинирования основы. Однако следует понимать, что раскрытые варианты осуществления являются только типичными примерами ламината и способа, и, следовательно, они могут быть реализованы в разнообразных и альтернативных формах описанных вариантов осуществления. Таким образом, конкретные производственные, структурные и функциональные детали, которым уделено внимание в описанных вариантах осуществления, не должны быть интерпретированы как ограничивающие, а только в качестве основы для формулы изобретения и в качестве репрезентативной основы для указаний специалисту в данной области техники, чтобы различным образом использовать настоящее изобретение.

Более того, если определенно не указано другое, приведенные ниже выражения, используемые в изобретении, как подразумевается, имеют следующие значения.

Выражение «равновесное состояние», используемое в данном изобретении в контексте поглощения воды или другого растворителя, относится к состоянию, при котором скорость поглощения воды блок-сополимером находится в равновесии во скоростью потери воды блок-сополимером. Состояние равновесия обычно может быть достигнуто за счет погружения сульфонированного блок-сополимера настоящего изобретения в воду в течение 24-часового периода (один день). Равновесное состояние также может быть достигнуто за более короткие периоды. Равновесное состояние также может быть достигнуто в других влажных средах, отличных от варианта полного погружения, однако период времени для достижения равновесия может отличаться.

Выражение «гидратированная» относится к поглощению воды отлитой из раствора пленкой при контакте с водой при комнатной температуре и комнатном давлении. Пленка может быть гидратирована частично или полностью.

Выражение «полностью гидратированная» относится к состоянию, где максимальное количество воды поглощено за счет погружения отлитой из раствора пленки в воду при комнатной температуре и комнатном давлении. Пленка будет становиться полностью гидратированной, когда равновесное состояние получено, пока пленка погружена в воду.

Выражение «частично гидратированная» относится к состоянию, где отлитая из раствора пленка поглотила меньше максимального количества воды, которое может быть поглощено, когда пленка погружена в воду при комнатной температуре и комнатном давлении.

Выражение «показатель водопоглощения», используемое в изобретение, относится к массе воды, которая поглощена блок-сополимером при равновесном состоянии жидкой воды с конденсированной водой, в сравнении с исходной массой сухого материала, и рассчитывается в процентах. Более низкий показатель водопоглощения указывает на то, что поглощено меньше воды и, следовательно, соответствует лучшей размерной стабильности.

Выражение «ламинирование» означает нанесение или соединение отлитой из раствора полимерной мембраны или полимерной пленки с основой или другим материалом.

Выражение «деламинирование» означает отделение полимера или отлитой из раствора полимерной пленки от основы или другого материала.

Если определенно не указано другое, понятие «пленка», используемое в изобретении, относится к непрерывному полотну, которое может находиться в контакте или может не быть в контакте с основой. Определение, в частности, охватывает как мембраны, так и покрывающий слой.

Если определенно не указано другое, выражение «ламинировано неудаляемо», используемое в изобретении, относится к состоянию, где нет деламинирования между пленкой и основой по меньшей мере после 25 часов, или же по меньшей мере 29 часов, или же по меньшей мере 40 часов, или же по меньшей мере 60 часов, или же по меньшей мере 100 часов, или же по меньшей мере 126 часов, или же по меньшей мере 130 часов или более, замачивания в воде.

Выражение «MVTR» установлено для «скорости проницаемости водяных паров», которое также известно, как «WVTR» или «скорость проникновения паров воды». Как определено стандартом испытаний ASTM E96, MVTR измеряет стационарный поток паров воды в единицу времени через единицу площади элемента под прямым углом к конкретным параллельным поверхностям при определенных условиях по температуре и влажности у каждой поверхности.

Кроме того, все интервалы, раскрытые в изобретении, как подразумевается, включают любую комбинацию упомянутых верхних и нижних границ, даже если конкретные комбинация и интервал специально не приведены.

Выражение «свободный от складок ламинат» означает ламинат, в котором полимерная пленка соответствует поверхности и контуру основы при существенном отсутствии складок, неровностей или пузырей, или других подобных дефектов.

В соответствии с некоторыми вариантами осуществления настоящего изобретения неожиданно установлено, что пленка, отлитая из композиции сульфонированного блок-сополимера, может быть неудаляемо ламинирована на полярную или активную металлическую поверхность основы. В соответствии с некоторыми вариантами осуществления сульфонированный блок-сополимер отливают в пленку и подвергают воздействию растворителя, состоящего из воды, в течение достаточного времени, чтобы она стала частично или полностью гидратирована водой. Пленку затем накладывают на основу, и затем ей дают возможность высохнуть, в результате чего получают соединение с поверхностью основы. В некоторых вариантах осуществления полная гидратация не требуется, вместе с тем пленку гидратируют в достаточной степени, чтобы получить соединение на полярной или активной металлической поверхности основы при высыхании. В рамках настоящего изобретения это может быть названо долговременным ламинированием, так как после ламинирования мембрана не деламинируется в присутствии воды, даже после замачивания в течение длительных периодов времени, например, 130 часов или больше.

Не привязываясь к какой-либо конкретной теории, полагают, что влажные функциональные группы сульфоновой кислоты блок-сополимера реагируют с полярной или активной металлической поверхностью основы, в результате чего образуется химическая связь между основой и пленкой. Соответственно, за счет такой связи пленку прочно ламинируют на основу без деламинирования в присутствии воды даже после замачивания в течение по меньшей мере 25 часов, или же по меньшей мере 29 часов, или же по меньшей мере 40 часов, или же по меньшей мере 60 часов, или же по меньшей мере 100 часов, или же по меньшей мере 126 часов, или же по меньшей мере 130 часов или более. Более того, пленка преимущественно ламинируется без складок, в результате чего на основе получают прозрачное покрытие из пленки.

Вследствие прочного соединения ламинированная полярная или активная металлическая основа может быть использована во влажных средах, таких как среды с высокой влажностью, системы теплообмена «воздух-воздух», в областях применения с обогревом, вентиляцией и кондиционированием воздуха и в ротационных системах энергообмена «воздух-воздух». Ламинаты могут быть даже использованы при обработке воды, где сборная конструкция полностью погружена в воду.

В некоторых вариантах осуществления сульфонированные блок-сополимеры, используемые в изобретении для ламинирования полярных или активных металлических основ, описаны в патенте США № 7737224 (Willis и др.), полное описание которого включено в изобретение посредством ссылки. Кроме того, сульфонированные блок-полимеры, описанные в патенте США № 7737224, могут быть получены в соответствии со способом публикации WO 2008/089332 (Dado и др.) или публикации WO 2009/137678 (Handlin и др.), полное описание которых включено посредством ссылки.

1. Сульфонированные блок-сополимеры

Блок-сополимеры для получения сульфонированных блок-сополимеров могут быть произведены с помощью ряда различных способов, включая анионную полимеризацию, замедленную анионную полимеризацию, катионную полимеризацию, полимеризацию Циглера-Натта и полимеризацию в режиме живых цепей или со стабильным свободным радикалом. Анионная полимеризация описана более подробно ниже и в упомянутых документах. Способы замедленной анионной полимеризации для изготовления стирольных блок-сополимеров раскрыты, например, в патентах США №№ 6391981, 6455651 и 6492469, каждый из которых включен в изобретение посредством ссылки. Способы катионной полимеризации для получения блок-сополимеров раскрыты, например, в патентах США №№ 6515083 и 4946899, каждый из которых включен в изобретение посредством ссылки.

Способы «живой» полимеризации Циглера-Натта, которые могут быть использованы для производства блок-сополимеров, недавно рассмотрены в публикации G.W. Coates, P.D. Hustad, S. Reinartz, Angew. Chem. Int. Ed., 41, 2236-2257 (2002); в следующей публикации H. Zhang, K. Nomura (J. Am. Chem. Soc. Commun., 2005) описано применение «живой» методики Циглера-Натта специально для производства стирольных блок-сополимеров. Дан обзор обширных работ в области химии опосредуемой нитроксидом «живой» радикальной полимеризации; см. C.J. Hawker, A.W. Bosman, E. Harth, Chem. Rev., 101(12), 3661-3688 (2001). Как показано в этом обзоре, стирольные блок-сополимеры могут быть синтезированы по методикам с «живым» или стабильным свободным радикалом. Способы опосредуемой нитроксидом полимеризации предпочтительнее процесса живой полимеризации или полимеризации в режиме со стабильным свободным радикалом при получении предшествующих полимеров.

2. Полимерная структура

Один аспект изобретения относится к полимерной структуре сульфонированных блок-сополимеров. В одном варианте осуществления сульфонированные блок-сополимеры имеют по меньшей мере два полимерных концевых или внешних блока А и по меньшей мере один насыщенный полимерный внутренний блок В, где каждый блок А представляет собой полимерный блок, устойчивый к сульфонированию, и каждый блок В представляет собой полимерный блок, чувствительный к сульфонированию.

Предпочтительные структуры имеют общую конфигурацию А-В-А, (А-В)n(А), (А-В-А)n, (А-В-А)nХ, (А-В)nХ, А-В-D-В-А, А-D-В-D-А, (А-D-В)n(А), (А-В-D)n(А), (А-В-D)nХ, (А-D-В)nХ или их смеси, где n представляет собой целое число от 2 до приблизительно 30, Х представляет собой остаток сочетающего агента, и А, В и D имеют определенные ниже значения.

Наиболее предпочтительными структурами являются линейные структуры, такие как А-В-А, (А-В)2Х, А-В-D-В-А, (А-В-D)2Х, А-D-В-D-А и (А-D-В)2Х, и радиальные структуры, такие как (А-В)nХ и (А-D-В)nХ, где n имеет значения от 3 до 6. Такие блок-сополимеры, как правило, получают посредством анионной полимеризации, полимеризации в режиме стабильного свободного радикала, катионной полимеризации или полимеризации Циглера-Натта. Предпочтительно блок-сополимеры получают посредством анионной полимеризации. Специалисту в данной области техники будет понятно, что при любой полимеризации полимерная смесь будет включать определенное количество А-В диблок-сополимера помимо любых линейных и/или радиальных полимеров. Соответствующие количества, как было установлено, не мешают реализации изобретения.

Блоки А представляют собой один или несколько сегментов, выбранных из полимеризованных (i) пара-замещенных стирольных мономеров, (ii) этилена, (iii) альфа-олефинов из 3-18 атомов углерода; (iv) 1,3-циклодиеновых мономеров, (v) мономеров сопряженных диенов, имеющих содержание винила менее чем 35% мол. до гидрирования, (vi) акриловых эфиров, (vii) метакриловых эфиров и (viii) их смесей. Если сегменты А представляют собой полимеры 1,3-циклодиена или сопряженных диенов, сегменты гидрируют после полимеризации блок-сополимера и перед сульфонированием блок-сополимера.

Пара-замещенные стирольные мономеры выбирают из пара-метилстирола, пара-этилстирола, пара-н-пропилстирола, пара-изопропилстирола, пара-н-бутилстирола, пара-втор-бутилстирола, пара-изобутилстирола, пара-трет-бутилстирола, изомеров пара-децилстирола, изомеров пара-додецилстирола и смесей приведенных выше мономеров. Предпочтительными пара-замещенными стирольными мономерами являются пара-трет-бутилстирол и пара-метилстирол, причем пара-трет-бутилстирол является наиболее предпочтительным. Мономеры могут представлять собой смеси мономеров, в зависимости от конкретного источника. Желательно, чтобы общая чистота пара-замещенных стирольных мономеров составляла по меньшей мере 90% масс., предпочтительно по меньшей мере 95% масс. и даже более предпочтительно по меньшей мере 98% масс. целевого пара-замещенного стирольного мономера.

Когда блоки А представляют собой полимерные сегменты этилена, может быть полезным полимеризовать этилен с помощью процесса Циглера-Натта, как показано в ссылках в обзорной статье G.W. Coates с соавторами, процитированной выше, описание которой включено в изобретение посредством ссылки. Предпочтительно получать этиленовые блоки с использованием методик анионной полимеризации, как показано в патенте США № 3450795, описание которого включено в изобретение посредством ссылки. Молекулярная масса блока для таких этиленовых блоков обычно будет составлять от приблизительно 1000 до приблизительно 60000.

Когда блоки А представляют собой полимеры альфа-олефинов из 3-18 атомов углерода, такие полимеры получают посредством процесса Циглера-Натта, как показано в ссылках в обзорной статье G.W. Coates с соавторами. Предпочтительно альфа-олефинами являются пропилен, бутилен, гексен или октен, причем пропилен является наиболее предпочтительным. Молекулярная масса блока для таких альфа-олефиновых блоков обычно составляет от приблизительно 1000 до приблизительно 60000.

Когда блоки А представляют собой гидрированные полимеры 1,3-циклодиеновых мономеров, такие мономеры выбирают из группы, включающей 1,3-циклогексадиен, 1,3-циклогептадиен и 1,3-циклооктадиен. Предпочтительно циклодиеновым мономером является 1,3-циклогексадиен. Полимеризация таких циклодиеновых мономеров раскрыта в патенте США № 6699941, описание которого включено в изобретение посредством ссылки. Будет необходимо гидрировать блоки А, когда используют циклодиеновые мономеры, так как негидрированные полимеризованные циклодиеновые блоки чувствительны к сульфонированию. Соответственно, после синтеза блока А с 1,3-циклодиеновыми мономерами блок-сополимер необходимо гидрировать.

Когда блоки А представляют собой гидрированные полимеры сопряженных ациклических диенов, имеющих содержание винила менее чем 35% мол. перед гидрированием, предпочтительно, чтобы сопряженным диеном был 1,3-бутадиен. Необходимо, чтобы содержание винила в полимере перед гидрированием было менее чем 35% мол., предпочтительно менее чем 30% мол. В некоторых вариантах осуществления содержание винила в полимере перед гидрированием будет составлять менее чем 25% мол., даже более предпочтительно менее чем 20% мол. и даже менее чем 15% мол., причем одно из более предпочтительных содержаний винила в полимере перед гидрированием составляет менее чем 10% мол. Таким образом, блоки А будут иметь кристаллическую структуру, аналогичную структуре полиэтилена. Такие структуры блока А раскрыты в патентах США №№ 3670054 и 4107236, описание каждого из которых включено в изобретение посредством ссылки.

Блоки А также могут представлять собой полимерные сегменты акриловых эфиров или метакриловых эфиров. Такие полимерные блоки могут быть получены в соответствии со способами, описанными в патенте США № 6767976, описание которого включено в изобретение посредством ссылки. Конкретные примеры метакрилового эфира включают эфиры первичного спирта и метакриловой кислоты, такие как метилметакрилат, этилметакрилат, пропилметакрилат, н-бутилметакрилат, изобутилметакрилат, гексилметакрилат, 2-этилгексилметакрилат, додецилметакрилат, лаурилметакрилат, метоксиэтилметакрилат, диметиламиноэтилметакрилат, диэтиламиноэтилметакрилат, глицидилметакрилат, триметоксисилилпропилметакрилат, трифторметилметакрилат, трифторэтилметакрилат; эфиры вторичного спирта и метакриловой кислоты, такие как изопропил-метакрилат, циклогексилметакрилат и изоборнилметакрилат; и эфиры третичного спирта и метакриловой кислоты, такие как трет-бутилметакрилат. Конкретные примеры акрилового эфира включают эфиры первичного спирта и акриловой кислоты, такие как метилакрилат, этилакрилат, пропилакрилат, н-бутилакрилат, изобутилакрилат, гексилакрилат, 2-этилгексилакрилат, додецил-акрилат, лаурилакрилат, метоксиэтилакрилат, диметиламиноэтилакрилат, диэтиламиноэтилакрилат, глицидилакрилат, триметоксисилилпропилакрилат, трифторметилакрилат, трифторэтилакрилат; эфиры вторичного спирта и акриловой кислоты, такие как изопропилакрилат, циклогексилакрилат и изоборнилакрилат; и эфиры третичного спирта и акриловой кислоты, такие как трет-бутилакрилат. Если необходимо, в настоящем изобретении в качестве сырьевого материала или сырьевых материалов один или несколько других анионно полимеризуемых мономеров можно использовать вместе с (мет)акриловым эфиром. Примеры анионно полимеризуемого мономера, который необязательно может быть использован, включают метакриловые или акриловые мономеры, такие как триметилсилилметакрилат, N,N-диметилметакриламид, N,N-диизопропилметакриламид, N,N-диэтилметакриламид, N,N-метилэтилметакриламид, N,N-ди-трет-бутилметакриламид, триметилсилилакрилат, N,N-диметилакриламид, N,N-диизопропилакриламид, N,N-метилэтилакриламид и N,N-ди-трет-бутилакриламид. Более того, можно использовать многофункциональный анионно полимеризуемый мономер, имеющий в молекуле две или несколько метакриловых или акриловых структур, таких как структуры метакрилового эфира или структуры акрилового эфира (например, диакрилат этиленгликоля, диметакрилат этиленгликоля, диакрилат 1,4-бутандиола, диметакрилат 1,4-бутандиола, диакрилат 1,6-гександиола, диметакрилат 1,6-гександиола, триакрилат триметилолпропана и триметакрилат триметилолпропана).

В способах полимеризации, используемых для получения полимерных блоков акрилового или метакрилового эфира, только один из мономеров, например, (мет)акриловый эфир, может быть использован, или два или несколько из них могут быть использованы в комбинации. Когда используют в комбинации два или несколько мономеров, на любую форму сополимеризации, выбранную из статистической, блочной, конической блочной и подобных форм сополимеризации, можно влиять выбранными условиями, такими как комбинация мономеров и регулирование по времени добавления мономеров к системе полимеризации (например, одновременное добавление двух или нескольких мономеров, или раздельные добавления через данные промежутки времени).

Блоки А также могут содержать до 15% мол. винилароматических мономеров, таких как винилароматические мономеры, присутствующие в блоках В, которые более подробно рассмотрены ниже. В некоторых вариантах осуществления блоки А могут содержать до 10% мол., предпочтительно они будут содержать только до 5% мол., и особенно предпочтительно только до 2% мол. винилароматических мономеров, упомянутых для блоков В. Однако в наиболее предпочтительных вариантах осуществления блоки А не будут содержать виниловые мономеры, упомянутые для блоков В. Уровень сульфонирования в блоках А может составлять от 0 до 15% мол. всех мономеров в блоке А. Специалисту в данной области техники будет понятно, что подходящие интервалы включают любую комбинацию определенных мольных процентов, даже если конкретная комбинация и интервал при этом не приведены.

В каждом случае блоки В содержат сегменты из одного или нескольких полимеризованных винилароматических мономеров, выбранных из незамещенного стирольного мономера, орто-замещенных стирольных мономеров, мета-замещенных стирольных мономеров, альфа-метилстирольного мономера, 1,1-дифенилэтиленового мономера, 1,2-дифенилэтиленового мономера и их смесей. Помимо мономеров и полимеров, упомянутых выше, блоки В также могут содержать частично или полностью гидрированный сополимер такого мономера(-ов) с сопряженным диеном, выбранным из 1,3-бутадиена, изопрена и их смесей, имеющий содержание винила от 20 до 80% мол. Такие сополимеры с частично или полностью гидрированными диенами могут представлять собой статистические сополимеры, конические сополимеры, блок-сополимеры или сополимеры с контролируемым распределением. В одном предпочтительном варианте осуществления блоки В селективно частично или полностью гидрированы и содержат сополимер сопряженных диенов и винилароматических мономеров, отмеченный в этом абзаце. В другом предпочтительном варианте блоки В представляют собой блоки незамещенного стирольного мономера, которые являются насыщенными ввиду природы мономера и не требуют дополнительной технологической стадии гидрирования. Блоки В, имеющие структуру с контролируемым распределением, описаны в патенте США № 7169848, описание которого включено в изобретение посредством ссылки. Патент США № 7169848 также раскрывает получение сульфонированных блок-сополимеров. В данном случае описаны блоки В, содержащие стирольный блок. В предпочтительном варианте осуществления блоки В получают из незамещенного стирола и не будут требовать отдельной стадии гидрирования.

В другом аспекте настоящего изобретения блок-сополимер включает по меньшей мере один модифицирующий ударную прочность блок D, имеющий температуру стеклования меньше, чем 20°С. В одном варианте осуществления модифицирующий ударную прочность блок D содержит гидрированный полимер или сополимер сопряженного диена, выбранного из изопрена, 1,3-бутадиена и их смесей, причем бутадиеновая часть полимерного блока имеет содержание винила до гидрирования от 20 до 80% мол., и полимерный блок имеет среднечисленную молекулярную массу от 1000 до 50000. Наличие такого блока D может содействовать при производстве блок-сополимера меньшей жесткости и большей эластичности.

В другом варианте осуществления модифицирующий ударную прочность блок D включает акрилатный или кремнийсодержащий полимер, имеющий среднечисленную молекулярную массу от 1000 до 50000. В еще одном варианте осуществления модифицирующий ударную прочность блок D представляет собой полимерный блок изобутилена, имеющий среднечисленную молекулярную массу от 1000 до 50000.

Каждый блок А независимо друг от друга имеет среднечисленную молекулярную массу от приблизительно 1000 до приблизительно 60000, и каждый блок В независимо друг от друга имеет среднечисленную молекулярную массу от приблизительно 10000 до приблизительно 300000. Предпочтительно каждый блок А имеет среднечисленную молекулярную массу от 2000 до 50000, более предпочтительно от 3000 до 40000 и даже более предпочтительно от 3000 до 30000. Предпочтительно каждый блок В имеет среднечисленную молекулярную массу от 15000 до 250000, более предпочтительно от 20000 до 200000, и даже более предпочтительно от 30000 до 100000. Специалисту в данной области техники будет понятно, что подходящие интервалы включают любую комбинацию определенных среднечисленных молекулярных масс, даже если конкретная комбинация или интервал при этом не приведены. Такие молекулярные массы наиболее точно определяют с помощью измерений по рассеянию света и выражают в виде среднечисленной молекулярной массы. Предпочтительно сульфонированные полимеры имеют от приблизительно 8 до приблизительно 80% мол., предпочтительно от приблизительно 10 до приблизительно 60% мол. блоков А, более предпочтительно более чем 15% мол. блоков А и даже более предпочтительно от приблизительно 20 до приблизительно 50% мол. блоков А.

Относительное количество винилароматических мономеров, которые представляют собой незамещенный стирольный мономер, орто-замещенный стирольный мономер, мета-замещенный стирольный мономер, альфа-метилстирольный мономер, 1,1-дифенилэтиленовый мономер и 1,2-дифенилэтиленовый мономер, в сульфонированном блок-сополимере составляет от приблизительно 5 до приблизительно 90% мол., предпочтительно от приблизительно 5 до приблизительно 85% мол. В альтернативных вариантах осуществления это количество составляет от приблизительно 10 до приблизительно 80% мол., предпочтительно от приблизительно 10 до приблизительно 75% мол., более предпочтительно от приблизительно 15 до приблизительно 75% мол., причем наиболее предпочтительно составляет от приблизительно 25 до приблизительно 70% мол. Специалисту в данной области техники будет понятно, что интервалы включают любую комбинацию определенных мольных процентов, даже если конкретная комбинация и интервал при этом не приведены.

В предпочтительном варианте осуществления мольный процент винилароматических мономеров, которые представляют собой незамещенный стирольный мономер, орто-замещенный стирольный мономер, мета-замещенный стирольный мономер, альфа-метилстирольный мономер, 1,1-дифенилэтиленовый мономер и 1,2-дифенилэтиленовый мономер, в каждом блоке В составляет от приблизительно 10 до приблизительно 100% мол., предпочтительно от приблизительно 25 до приблизительно 100% мол., более предпочтительно от приблизительно 50 до приблизительно 100% мол., даже более предпочтительно от приблизительно 75 до приблизительно 100% мол. и наиболее предпочтительно 100% мол. Специалисту в данной области техники будет понятно, что подходящие интервалы включают любую комбинацию определенных мольных процентов, даже если конкретная комбинация и интервал при этом не приведены.

Типичными уровнями сульфонирования являются такие уровни, где каждый блок В содержит одну или несколько сульфоновых функциональных групп. Предпочтительные уровни сульфонирования составляют от 10 до 100% мол. из расчета на мольный процент винилароматических мономеров, которые представляют собой незамещенный стирольный мономер, орто-замещенный стирольный мономер, мета-замещенный стирольный мономер, альфа-метилстирольный мономер, 1,1-дифенилэтиленовый мономер и 1,2-дифенилэтиленовый мономер, в каждом блоке В, более предпочтительно от приблизительно 20 до 95% мол., и даже более предпочтительно от приблизительно 30 до 90% мол. Специалисту в данной области техники будет понятно, что подходящие интервалы включают любую комбинацию определенных мольных процентов, даже если конкретная комбинация и интервал при этом не приведены. Уровень сульфонирования определяют путем титрования образца сухого полимера, который был повторно растворен в тетрагидрофуране, с помощью стандартизированного раствора NaOH в смешанном водно-спиртовом растворителе.

3. Полный анионный процесс для получения полимеров

Процесс анионной полимеризации включает полимеризацию подходящих мономеров в растворе с помощью литиевого инициатора. Растворитель, используемый в качестве среды полимеризации, может представлять собой любой углеводород, который не реагирует с «живым» анионным концом цепочки образующегося полимера, легок в работе в промышленных установках полимеризации и обеспечивает подходящие характеристики растворимости для получаемого полимера. Например, неполярные алифатические углеводороды, которые обычно имеют дефицит ионизируемых атомов водорода, составляют особенно подходящие растворители. Часто используют циклические алканы, такие как циклопентан, циклогексан, циклогептан и циклооктан, которые все являются относительно неполярными. Другие подходящие растворители известны специалисту в данной области техники и могут быть выбраны так, чтобы эффективно обеспечить данный набор технологических условий, причем температура полимеризации является одним из главных факторов, принимаемых во внимание.

Исходные материалы для получения блок-сополимеров настоящего изобретения включают исходные мономеры, отмеченные выше. Другие важные исходные материалы для анионной сополимеризации включают один или несколько инициаторов полимеризации. В настоящем изобретении такие инициаторы включают, например, алкиллитиевые соединения, такие как втор-бутиллитий, н-бутиллитий, трет-бутиллитий, аллиллитий и подобные соединения и другие литийорганические соединения, в том числе ди-инициаторы, такие как аддукт ди-втор-бутиллития и м-диизопропенилбензола. Другие такие ди-инициаторы раскрыты в патенте США № 6492469, который включен в изобретение посредством ссылки. Из различных инициаторов полимеризации предпочтительным является втор-бутиллитий. Инициатор может быть использован в смеси полимеризации (включающей мономеры и растворитель) в количестве, рассчитанном исходя из одной молекулы инициатора на желаемую полимерную цепочку. Способ с литиевым инициатором хорошо известен и описан, например, в патенте США № 4039593 и в ссылке Re. 27145, каждое описание которых включено в изобретение посредством ссылки.

Условия полимеризации для получения блок-сополимеров настоящего изобретения, как правило, аналогичны условиям, используемым для анионных полимеризаций в целом. В настоящем изобретении полимеризацию обычно проводят при температуре от приблизительно -30 до приблизительно 150°С, более предпочтительно от приблизительно 10 до приблизительно 100°С и наиболее предпочтительно, с учетом промышленных ограничений, от приблизительно 30 до приблизительно 90°С. Полимеризацию проводят в инертной атмосфере, предпочтительно в азоте, и полимеризация также может быть проведена под давлением в интервале от приблизительно 0,5 до приблизительно 10 бар. Такая сополимеризация обычно длится менее чем приблизительно 12 часов, и может быть осуществлена за период от приблизительно 5 минут до приблизительно 5 часов, в зависимости от температуры, концентрации мономерных компонентов и молекулярной массы полимера, которая желательна. Когда два или несколько мономеров используют в комбинации, может быть использована любая форма сополимеризации, выбранная из статистической, блочной, конической блочной, блочной с контролируемым распределением и подобных форм сополимеризации.

Специалисту в данной области техники будет понятно, что процесс анионной полимеризации может быть замедлен путем добавления кислоты Льюиса, такой как алкилалюминий, алкилмагний, алкилцинк или их комбинация. Влияние добавленной кислоты Льюиса на процесс полимеризации состоит в:

1) понижении вязкости раствора «живого» полимера, создавая возможность для процесса работать при более высоких концентрациях полимера и, следовательно, использовать меньше растворителя;

2) повышении термической стабильности конца «живой» полимерной цепочки, что обеспечивает полимеризацию при более высоких температурах и, снова, снижает вязкость полимерного раствора, позволяя использовать меньше растворителя, и

3) замедлении скорости реакции, что обеспечивает полимеризацию при более высоких температурах, используя при этом такую же технологию для удаления теплоты реакции, которую используют в стандартном процессе анионной полимеризации.

Технологические преимущества использования кислот Льюиса для методов замедленной анионной полимеризации обсуждены в патентах США №№ 6391981, 6455651 и 6492469, которые включены в изобретение посредством ссылки. Близкая информация раскрыта в патентах США №№ 6444767 и 6686423, описание каждого из которых включено в изобретение посредством ссылки. Полимер, изготовленный с помощью такого процесса замедленной анионной полимеризации, может иметь такую же структуру, как и полимер, полученный с использованием процесса обычной анионной полимеризации, и сам по себе такой процесс может быть полезным при производстве полимеров настоящего изобретения. В случае замедленных кислотой Льюиса процессов анионной полимеризации реакционные температуры от 100 до 150°С являются предпочтительными, так как при таких температурах возможно иметь преимущество проведения реакции при очень высоких концентрациях полимера. Хотя может быть использован стехиометрический избыток кислоты Льюиса, в большинстве случаев нет существенной выгоды в улученной переработке, чтобы оправдать дополнительную стоимость избытка кислоты Льюиса. Предпочтительно использовать от приблизительно 0,1 до приблизительно 1 моля кислоты Льюиса на моль концов «живой» анионной цепочки, чтобы достичь улучшения в проведении процесса с помощью метода замедленной анионной полимеризации.

Получение радиальных (разветвленных) полимеров требует стадии пост-полимеризации, называемой «сочетанием». В приведенных выше радиальных формулах n представляет собой целое число от 3 до приблизительно 30, предпочтительно от приблизительно 3 до приблизительно 15 и более предпочтительно от 3 до 6, и Х представляет собой фрагмент или остаток сочетающего агента. Ряд сочетающих агентов известен в данной области техники и может быть использован при получении связанных блок-сополимеров настоящего изобретения. Они включают, например, дигалогеналканы, галогениды кремния, силоксаны, многофункциональные эпоксиды, кремнийсодержащие соединения, эфиры одноатомных спиртов с карбоновыми кислотами (например, метилбензоат и диметиладипат) и эпоксидированные масла. Звездообразные полимеры получают с помощью полиалкенильных сочетающих агентов, которые раскрыты, например, в патентах США №№ 3985830, 4391949 и 4444953; а также в публикации СА 716645, описание каждых из которых включено в изобретение посредством ссылки. Подходящие полиалкенильные сочетающие агенты включают дивинилбензол и предпочтительно м-дивинилбензол. Предпочтительными являются тетра-алкоксисиланы, такие как тетра-метоксисилан (TMOS) и тетра-этоксисилан (TEOS), триалкоксисиланы, такие как метилтриметоксисилан (MTMS), алифатические диэфиры, такие как диметиладипат и диэтиладипат, и диглицидиловые ароматические эпокси-соединения, такие как простые диглицидиловые эфиры, полученные по реакции бисфенола А и эпихлоргидрина.

Линейные полимеры также могут быть получены с помощью стадии «сочетания» пост-полимеризации. Однако, в отличие от радиальных полимеров, «n» в приведенных выше формулах представляет собой целое число 2, и Х является фрагментом или остатком сочетающего агента.

4. Способ получения гидрированных блок-сополимеров

Как указывалось, в некоторых случаях, то есть, (1) когда присутствует диен во внутренних блоках В; (2) когда блок А представляет собой полимер 1,3-циклодиена; (3) когда присутствует модифицирующий ударную прочность блок D; и (4) когда блок А представляет собой полимер сопряженного диена, имеющий содержание винила менее чем 35% мол., необходимо селективно гидрировать блок-сополимер, чтобы перед сульфонированием убрать любую этиленовую ненасыщенность. Обычно гидрирование улучшает термическую стабильность, устойчивость к ультрафиолетовому свету, устойчивость к окислению и, следовательно, стойкость к атмосферным воздействиям конечного полимера, а также снижает риск сульфонирования блока А или блока D.

Гидрирование может быть проведено посредством любого из нескольких процессов гидрирования или селективного гидрирования, известных в предшествующем уровне техники. Подобное гидрирование проводят с использованием таких способов, как способы, рассмотренные, например, в патентах США №№ 3595942, 3634549, 3670054, 3700633 и в ссылке Re. 27145, описания которых включено в изобретении посредством ссылки. Такие способы проводят, чтобы гидрировать полимеры, содержащие этиленовую ненасыщенность, и основаны на действии подходящего катализатора. Такой катализатор или предшественник катализатора, предпочтительно содержит металл группы 8-10, такой никель или кобальт, который объединяют с подходящим восстанавливающим агентом, таким как алкилалюминий или гидрид металла, выбранного из групп 1, 2 и 13 периодической таблицы элементов, особенно лития, магния или алюминия. Такое получение может быть выполнено в подходящем растворителе или разбавителе при температуре приблизительно от 20 до 80°С. Другие катализаторы, которые являются полезными, включают каталитические системы на основе титана.

Гидрирование может быть проведено при таких условиях, что восстанавливается по меньшей мере приблизительно 90% двойных связей сопряженного диена, и восстанавливается от 0 до 10% двойных связей арена. Предпочтительные интервалы составляют по меньшей мере приблизительно 95% восстановленных двойных связей сопряженного диена, и более предпочтительно восстанавливается приблизительно 98% двойных связей сопряженного диена.

По окончании гидрирования предпочтительно окислять и выделять катализатор путем перемешивания полимерного раствора с относительно большим количеством водной кислоты (предпочтительно от 1 до 30% масс. кислоты) при объемном отношении приблизительно 0,5 частей водной кислоты к 1 части полимерного раствора. Природа кислоты не является критической. Подходящими кислотами являются фосфорная кислота, серная кислота и органические кислоты. Такое перемешивание продолжают при приблизительно 50°С в течение от приблизительно 30 до приблизительно 60 минут, барботируя при этом смесь кислорода в азоте. На этой стадии надо проявлять осторожность, чтобы исключить образование взрывоопасной смеси кислорода и углеводородов.

5. Способ получения сульфонированных полимеров

Существует несколько способов получения обратного мицеллярного раствора сульфонированного блок-сополимера в апротонном полярном растворителе. Некоторые способы, описанные в изобретении, включают получение вначале сульфонированных блок-сополимеров в негалогенированных алифатических растворителях, и необязательно отлив из них мембраны, как дополнительно описано ниже. После сульфонирования в алифатических растворителях и необязательно отлива в мембрану такие сульфонированные полимеры затем могут быть растворены в апротонных полярных растворителях с получением раствора, имеющего обратные мицеллы. Этот второй раствор затем может быть отлит с получением мембран или пленок.

В соответствии с многочисленными вариантами осуществления, описанными в изобретении, вышеупомянутые полученные блок-сополимеры сульфонируют с получением сульфонированного полимерного продукта, растворенного в негалогенированном алифатическом растворителе, где сульфонированный полимер находится в мицеллярной форме.

Не привязываясь к какой-либо конкретной теории, полагают, что структура мицеллы сульфонированного блок-сополимера в негалогенированном алифатическом растворителе может быть описана как имеющая ядро, содержащее сульфонированный блок или блоки, имеющие значительное количество остатков затраченного сульфонирующего агента, которые окружены устойчивым к сульфонированию блоком или блоками, набухающими под действием органического негалогенированного алифатического растворителя. Как будет дополнительно описано более подробно ниже, сульфонированные блоки являются высоко полярными вследствие присутствия функциональных групп сульфоновой кислоты и/или сульфонатного эфира. Соответственно, такие сульфонированные блоки изолированы в ядре молекулы, тогда как внешний устойчивый к сульфонированию полимерный блок образует оболочку, которая сольватирована негалогенированным алифатическим растворителем. Помимо образования дискретной мицеллы, также возможно образование полимерных агрегатов. Не привязываясь к какой-либо конкретной теории, полагают, полимерные агрегаты могут быть описаны как дискретные или недискретные структуры, возникающие в результате ассоциации полимерных цепочек путями, отличными от описания, предложенного для мицелл и/или свободно агрегированных групп из двух или более дискретных мицелл. Соответственно, сольватированный сульфонированный блок-сополимер в мицеллярной форме может включать дискретные мицеллы и/или агрегаты мицелл, причем такой раствор необязательно включает агрегированные полимерные цепочки, имеющие структуры, отличные от структуры мицеллы.

Как описано в изобретении, мицеллы могут быть образованы в результате процесса сульфонирования, или, с другой стороны, блок-сополимер может упорядочиваться в структуру мицеллы до сульфонирования.

В некоторых вариантах осуществления для образования мицелл могут быть использованы процессы сульфонирования, которые описаны в публикации US 2008/089332 (Dado и др.) или WO 2009/137678 (Handlin и др.). Способы, полезные для получения сульфонированных стирольных блок-сополимеров, описаны в патенте США № 7737224 (Willis и др.).

После полимеризации полимер может быть сульфонирован с использованием реагента сульфонирования, такого как ацилсульфат в по меньшей мере одном негалогенированном алифатическом растворителе. В некоторых вариантах осуществления полимер-предшественник может быть сульфонирован после того, как он был выделен из реакционной смеси, полученной при производстве полимера-предшественника, промыт и высушен. В некоторых других вариантах осуществления полимер-предшественник может быть сульфонирован без выделения из реакционной смеси, полученной при производстве полимера-предшественника.

а) Растворитель

Органический растворитель предпочтительно представляет собой негалогенированный алифатический растворитель и содержит первый негалогенированный алифатический растворитель, который служит для растворения одного или нескольких устойчивых к сульфонированию блоков или несульфонированных блоков сополимера. Первый негалогенированный алифатический растворитель может представлять собой замещенные или незамещенные циклические алифатические углеводороды, содержащие приблизительно от 5 до 10 атомов углерода. Неограничивающими примерами являются циклогексан, метил-циклогексан, циклопентан, циклогептан, циклооктан и их смеси. Наиболее предпочтительными растворителями являются циклогексан, циклопентан и метилциклогексан. Первым растворителем также может быть тот же растворитель, который используют в качестве среды полимеризации для анионной полимеризации полимерных блоков.

В некоторых вариантах осуществления блок-сополимер может находиться в мицеллярной форме перед сульфонированием даже в случае использования только первого растворителя. Добавление второго негалогенированного алифатического растворителя к раствору полимера-предшественника в первом негалогенированном алифатическом растворителе может привести к или может способствовать «предварительному образованию» полимерных мицелл и/или других полимерных агрегатов. Второй негалогенированный растворитель, с другой стороны, предпочтительно выбирают так, чтобы он смешивался с первым растворителем, но был плохим растворителем для чувствительных к сульфонированию блоков полимера-предшественника в температурном интервале процесса и также не препятствовал реакции сульфонирования. Другими словами, предпочтительно чувствительный к сульфонированию блок полимера-предшественника по существу не растворим во втором негалогенированном растворителе в температурном интервале процесса. В случае, где чувствительный к сульфонированию блок полимера-предшественника представляет собой полистирол, подходящие растворители, которые являются плохими растворителями для полистирола и могут быть использованы в качестве второго негалогенированного растворителя, включают линейные и разветвленные алифатические углеводороды, содержащие до приблизительно 12 атомов углерода, например, гексан, гептан, октан, 2-этилгексан, изооктан, нонан, декан, парафиновые масла, смешанные парафиновые растворители и др. Одним предпочтительным примером второго негалогенированного алифатического растворителя является н-гептан.

Предварительно образованные полимерные мицеллы и/или другие полимерные агрегаты дают возможность того, что сульфонирование полимера протекает по существу без блокирующего гелеобразования при значительно более высокой концентрации, чем может быть достигнуто без добавления второго растворителя. Кроме того, такая методика по существу может улучшить практическую ценность более полярных ацилсульфатов, таких как С3-ацилсульфат (пропионилсульфат) с точки зрения скорости конверсии при сульфонировании полимера и минимизации образования побочных продуктов. Другими словами, такая методика может улучшить применение более полярных реагентов сульфонирования. Такие ацилсульфаты дополнительно описаны ниже.

b) Концентрация полимера

В соответствии с некоторыми вариантами осуществления высокие уровни сульфонирования стирола могут быть достигнуты способом, который по существу свободен от осаждения полимера и свободен от блокирующего гелеобразования в реакционной смеси, продукта реакции или обоих, путем поддерживания концентрации полимера-предшественника ниже ограничивающей концентрации полимера-предшественника по меньшей мере во время ранних стадий сульфонирования. Специалисту в данной области техники будет понятно, что небольшие количества полимеров могут оседать на поверхностях в результате локализованного испарения растворителя в процессе переработки в смеси, которая по существу свободна от осаждения полимера. Например, в соответствии с некоторыми вариантами осуществления смесь, как считают, по существу свободна от осаждения полимера, когда в смеси осаждено не более чем 5% полимера.

Концентрация полимера, при которой может быть проведено сульфонирование, зависит от композиции исходного полимера, так как ограничивающая концентрация, ниже которой гелеобразование полимера является неблокирующим или незначительным, зависит от композиции полимера. Как показано выше, ограничивающая концентрация также может зависеть от других факторов, таких как характеристики используемого растворителя или используемой смеси растворителей и желаемая степень сульфонирования. Как правило, концентрация полимера падает в пределах интервала от приблизительно 1 до приблизительно 30% масс., с другой стороны, от приблизительно 1 до приблизительно 20% масс., или же от приблизительно 1 до приблизительно 15% масс., или же от приблизительно 1 до приблизительно 12% масс., или же от приблизительно 1 до приблизительно 10% масс. из расчета на общую массу реакционной смеси, которая по существу не содержит галогенированных растворителей. Специалисту в данной области будет понятно, что подходящие интервалы включают любую комбинацию определенных мольных процентов, даже если конкретные комбинация и интервал при этом не приведены.

В соответствии с некоторыми вариантами осуществления описанной в настоящее время методики начальная концентрация полимера-предшественника или смеси полимеров-предшественников должна поддерживаться ниже ограничивающей концентрации полимера-предшественника(-ов), или же в интервале от приблизительно 0,1% масс. до концентрации, которая ниже ограничивающей концентрации полимера-предшественника(-ов), или же в интервале от приблизительно 0,5% масс. до концентрации, которая ниже ограничивающей концентрации полимера-предшественника(-ов), или же в интервале от приблизительно 1,0% масс. до концентрации, которая находится на приблизительно 0,1% масс. ниже ограничивающей концентрации полимера-предшественника(-ов), или же в интервале от приблизительно 2,0% масс. до концентрации, которая находится на приблизительно 0,1% масс. ниже ограничивающей концентрации полимера-предшественника(-ов), или же в интервале от приблизительно 3,0% масс. до концентрации, которая находится на приблизительно 0,1% масс. ниже ограничивающей концентрации полимера-предшественника(-ов), или же в интервале от приблизительно 5,0% масс. до концентрации, которая находится на приблизительно 0,1% масс. ниже ограничивающей концентрации полимера-предшественника(-ов), из расчета на общую массу реакционной смеси. Специалисту в данной области техники будет понятно, что подходящие интервалы включают любую комбинацию определенных мольных процентов, даже если конкретные комбинация и интервал при этом не приведены.

По меньшей мере в некоторых вариантах осуществления поддерживание концентрации полимера ниже ограничивающей концентрации может привести к реакционным смесям с пониженными концентрациями побочных продуктов карбоновой кислоты относительно условий с более высокой концентрацией, которые приводят к гелеобразованию.

Специалисту в данной области будет понятно, однако, что во время производства сульфонированного полимера в некоторых вариантах осуществления данной методики, особенно в полунепрерывном или непрерывном процессе производства, суммарная концентрация полимеров в реакционной смеси может быть выше ограничивающей концентрации полимера-предшественника.

с) Сульфонирующий агент

В соответствии с многочисленными вариантами осуществления для сульфонирования полимеризованного блок-сополимера может быть использован ацилсульфат. Ацильную группу предпочтительно получают из С2-С8, или же С3-С8, или же С3-С5, линейной, разветвленной или циклической карбоновой кислоты, ангидрида или хлорангидрида или их смесей. Предпочтительно такие соединения не содержат неароматических углерод-углеродных двойных связей, гидроксильных групп или любой другой функциональности, которая может взаимодействовать с ацилсульфатом или легко разлагается в условиях реакции сульфонирования. Например, ацильные группы, которые имеют алифатические четвертичные атомы углерода в альфа-положении от карбонильной функциональности (например, ацилсульфат, полученный из триметилуксусного ангидрида), как оказывается, легко разлагаются во время реакции сульфонирования полимера, и предпочтительно должны быть исключены при проведении описываемой в настоящее время методики. Также в объем полезных ацильных групп для образования ацилсульфата по данной методике входят ацильные группы, которые получены из ароматических карбоновых кислот, ангидридов и хлорангидридов, таких как бензойный и фталевый ангидрид. Более предпочтительно ацильную группу выбирают из ацетильной, пропионильной, н-бутирильной и изобутирильной группы. Даже более предпочтительно ацильная группа представляет собой изобутирил. Установлено, что изобутирилсульфат может обеспечить высокие степени сульфонирования полимера и относительно минимальное образование побочных продуктов.

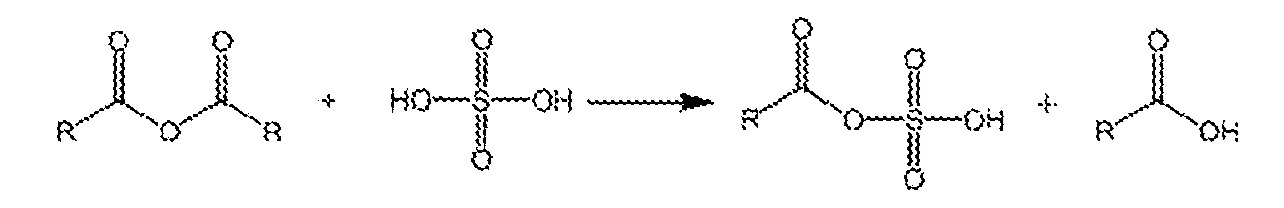

Образование ацилсульфата из ангидрида карбоновой кислоты и серной кислоты может быть представлено следующей реакцией:

Ацилсульфаты подвергают медленному разложению в ходе реакций сульфонирования, получая альфа-сульфонированные карбоновые кислоты следующей формулы:

В одном из вариантов описываемой в настоящее время методики ацилсульфатный реагент получают из ангидрида карбоновой кислоты и серной кислоты по реакции, которую проводят на отдельной реакции «предварительного получения» до добавления к раствору полимера в негалогенированном алифатическом растворителе. Реакция предварительного получения может быть проведена с растворителем и без растворителя. Когда растворитель используют для предварительного получения ацилсульфата, растворитель предпочтительно является негалогенированным. С другой стороны, ацилсульфатный реагент может быть получен по реакции in-situ в растворе полимера в негалогенированном алифатическом растворителе. В соответствии с этим вариантом осуществления представленной методики мольное отношение ангидрида к серной кислоте может составлять от приблизительно 0,8 до приблизительно 2 и предпочтительно от приблизительно 1,0 до приблизительно 1,4. Серная кислота, используемая в таком предпочтительном способе, предпочтительно имеет концентрацию от приблизительно 93 до приблизительно 100% и более предпочтительно имеет концентрацию от приблизительно 95 до приблизительно 100% масс. Специалисту в данной области техники будет понятно, что может быть использован олеум в качестве альтернативы серной кислоте при реакции in-situ, чтобы генерировать ацилсульфат, при условии, что крепость олеума является достаточно низкой с тем, чтобы исключить или минимизировать непреднамеренное обугливание реакционной смеси.

В другом варианте осуществления данной методики ацилсульфатный реагент может быть получен из ангидрида карбоновой кислоты и олеума по реакции, которую проводят в отдельной реакции «предварительного получения» перед добавлением к раствору полимера в алифатическом растворителе, где крепость олеума находится в интервале от приблизительно 1 до приблизительно 60% свободного серного ангидрида, или же от приблизительно 1 до приблизительно 46% свободного серного ангидрида, или же от приблизительно 10 до приблизительно 46% свободного серного ангидрида, и где молярное отношение ангидрида к серной кислоте, присутствующей в олеуме, составляет от приблизительно 0,9 до приблизительно 1,2.

Кроме того, ацилсульфатный реагент также может быть получен из ангидрида карбоновой кислоты по реакции с любой комбинацией серной кислоты, олеума или серного ангидрида. Также ацилсульфатный реагент может быть получен из карбоновой кислоты по реакции с хлорсульфоновой кислотой, олеумом, серным ангидридом или с любой их комбинацией. Более того, ацилсульфатный реагент также может быть получен из хлорангидрида карбоновой кислоты по реакции с серной кислотой. С другой стороны, ацилсульфат может быть получен из любой комбинации карбоновой кислоты, ангидрида и/или хлорангидрида.

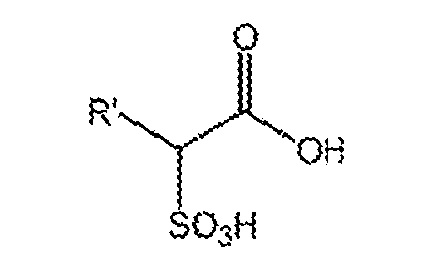

Сульфонирование повторяющихся стирольных звеньев полимера с помощью ацилсульфата может быть представлено следующей реакцией:

Ацилсульфатный реагент может быть использован относительно молей чувствительных к сульфонированию мономерных повторяющихся звеньев, присутствующих в полимерном растворе, в количествах, лежащих в интервале от очень низких уровней в случае слабо сульфонированных полимерных продуктов до высоких уровней в случае сильно сульфонированных полимерных продуктов. Мольное количество ацилсульфата может быть определено как теоретическое количество ацилсульфата, которое может быть образовано по данному методу, причем это количество обусловлено ограничивающим реагентом в реакции. Мольное отношение ацилсульфата к стирольным повторяющимся звеньям (то есть, чувствительным к сульфонированию звеньям) в соответствии с некоторыми вариантами осуществления настоящей методики может находиться в интервале от приблизительно 0,1 до приблизительно 2,0, или же от приблизительно 0,2 до приблизительно 1,3, или же от приблизительно 0,3 до приблизительно 1,0.

В соответствии с по меньшей мере некоторыми вариантами осуществления описываемой в настоящее время методики степень сульфонирования (ионообменная емкость) винилароматических мономеров, чувствительных к сульфонированию, в блок-полимерах составляет приблизительно 0,4 миллиэквивалента (мэкв.) сульфоновой кислоты на грамм сульфонированного полимера (0,4 мэкв./г) или меньше, или же равна или меньше, чем приблизительно 0,6 мэкв. сульфоновой кислоты на грамм сульфонированного полимера (0,6 мэкв./г), или же равна или меньше, чем приблизительно 0,7 мэкв. сульфоновой кислоты на грамм сульфонированного полимера (0,8 мэкв./г), или же равна или меньше, чем приблизительно 1,0 мэкв. сульфоновой кислоты на грамм сульфонированного полимера (1,0 мэкв./г), или же равна или меньше, чем приблизительно 1,2 мэкв. сульфоновой кислоты на грамм сульфонированного полимера (1,2 мэкв./г), или же равна или меньше, чем приблизительно 1,3 мэкв. сульфоновой кислоты на грамм сульфонированного полимера (1,3 мэкв./г), или же равна или меньше, чем приблизительно 1,6 мэкв. сульфоновой кислоты на грамм сульфонированного полимера (1,6 мэкв./г), или же равна или меньше, чем приблизительно 1,8 мэкв. сульфоновой кислоты на грамм сульфонированного полимера (1,8 мэкв./г), или же равна или меньше, чем приблизительно 2,0 мэкв. сульфоновой кислоты на грамм сульфонированного полимера (2,0 мэкв./г), или же равна или меньше, чем приблизительно 2,2 мэкв. сульфоновой кислоты на грамм сульфонированного полимера (2,2 мэкв./г), или же равна или меньше, чем приблизительно 2,5 мэкв. сульфоновой кислоты на грамм сульфонированного полимера (2,5 мэкв./г). При этом наиболее предпочтительным интервалом является 1,0 мэкв. сульфоновой кислоты на грамм сульфонированного полимера или меньше. Другие средства описания уровней сульфонирования полимера относится к мольному проценту сульфонирования. Типичными уровнями сульфонирования являются уровни, где каждый блок В содержит одну или несколько сульфоновых функциональных групп. Предпочтительные уровни сульфонирования составляют от приблизительно 10 до 100 приблизительно % мол., или же от приблизительно 20 до приблизительно 95% мол., или же от приблизительно 30 до приблизительно 90% мол., или же от приблизительно 40 до приблизительно 70% мол. из расчета на мольный процент чувствительных к сульфонированию винилароматических мономеров в каждом блоке В, которые могут представлять собой, например, незамещенный стирольный мономер, орто-замещенный стирольный мономер, мета-замещенный стирольный мономер, альфа-метилстирольный мономер, 1,1-дифенилэтиленовый мономер, 1,2-дифенилэтиленовый мономер, их производные или их смеси. Специалисту в данной области техники будет понятно, что подходящие интервалы уровней сульфонирования включают любую комбинацию определенных мольных процентов, даже если конкретные комбинация и интервал при этом не приведены.

Уровень или степень сульфонирования сульфонированного полимера могут быть измерены методами ЯМР и/или титрования, которые известны специалистам в данной области техники, и/или методом с использованием двух отдельных титрований, как описано ниже в примерах, и могут быть оценены специалистами в данной области техники. Например, полученный раствор из способов рассматриваемой методики может быть проанализирован с помощью1Н ЯМР при приблизительно 60°С (±20°С). Процент сульфонирования стирола может быть рассчитан из интегрирования ароматических сигналов в спектре1Н ЯМР. В другом примере реакционный продукт может быть проанализирован с помощью двух отдельных титрований («метод двух титрований»), чтобы определить уровни сульфоновой кислоты стирольного полимера, серной кислоты и сульфоновой кислоты неполимерного побочного продукта (например, 2-сульфоалкилкарбоновой кислоты), и затем степень сульфонирования стирола рассчитывают на основе баланса масс. С другой стороны, уровень сульфонирования может быть определен путем титрования образца сухого полимера, который был повторно растворен в тетрагидрофуране, с помощью стандартизированного раствора NaOH в водно-спиртовой смеси. В последнем случае предпочтительно обеспечить тщательное удаление побочных кислот.

Хотя варианты осуществления для сульфонирования полимеров описаны выше в контексте алцилсульфатных реагентов, также подразумевается возможность применения других сульфонирующих реагентов. Например, в рассматриваемой методике показано применение таких реагентов сульфонирования, которые получены путем комплексообразования/взаимодействия триоксидов серы с фосфатными эфирами, такими как триэтилфосфат. Химия таких реагентов сульфонирования, как известно в данной области техники, обеспечивает сульфонирование ароматики со значительными степенями внедрения алкилового эфира сульфоновой кислоты. Например, полученные сульфонированные полимеры вероятно содержат как группы сульфоновой кислоты, так и группы алкиловых эфиров сульфоновой кислоты. Другие предполагаемые реагенты сульфонирования включают, но без ограничения ими, реагенты, полученные путем взаимодействия или комплексообразования триоксида серы с пентаоксидом фосфора, полифосфорной кислотой, 1,4-диоксаном, триэтиламином и т.д.

d) Реакционные условия

Реакция сульфонирования между ацилсульфатами и чувствительными к сульфонированию блок-сополимерами, такими как содержащие ароматику полимеры (например, стирольные блок-сополимеры), может быть проведена при температуре реакции в интервале от приблизительно 20 до приблизительно 150°С, или же от приблизительно 20 до приблизительно 100°С, или же от приблизительно 20 до приблизительно 80°С, или же от приблизительно 30 до приблизительно 70°С, или же от приблизительно 40 до приблизительно 60°С (например, приблизительно при 50°С). Время реакции может находиться в интервале от менее чем приблизительно 1 минуты и до приблизительно 24 часов или более, в зависимости от температуры реакции. В некоторых предпочтительных вариантах с ацилсульфатом, в которых используют реакцию in-situ ангидрида карбоновой кислоты и серной кислоты, начальная температура реакционной смеси может быть приблизительно такой же, что и предполагаемая температура реакции сульфонирования. С другой стороны, начальная температура может быть ниже, чем предполагаемая температура реакции сульфонирования. В предпочтительном варианте осуществления ацилсульфат может быть получен in-situ при температуре от приблизительно 20 до приблизительно 40°С (например, при приблизительно 30°С) в течение от приблизительно 0,5 до приблизительно 2 часов, или же от приблизительно 1 до приблизительно 1,5 часов, и затем реакционная смесь может быть нагрета до температуры от приблизительно 40 до приблизительно 60°С, чтобы укорить окончание реакции.

Хотя и не требуется, может быть проведена необязательная стадия остановки реакции путем добавления гасящего агента, которым может быть, например, вода или гидроксилсодержащие соединения, такие как метанол, этанол или изопропанол. Как правило, на такой стадии может быть добавлено количество гасящего агента, по меньшей мере достаточное, чтобы прореагировать с оставшимся непрореагировавшим ацилсульфатом.

В некоторых вариантах осуществления описываемой в настоящее время методики сульфонирование содержащего ароматику полимера в негалогенированном алифатическом растворителе может быть проведено путем введения в контакт содержащего ароматику полимера с реагентом сульфонирования в периодической реакции или полупериодической реакции. В некоторых других вариантах осуществления рассматриваемой методики сульфонирование может быть проведено в непрерывной реакции, которая может быть реализована путем использования проточного реактора с мешалкой или каскада двух или нескольких проточных реакторов с мешалкой.

В результате сульфонирования ядра мицелл содержат чувствительные к сульфонированию блоки, имеющие функциональность сульфоновой кислоты и/или сульфонатного эфира, которые окружены внешней оболочкой, содержащей устойчивые к сульфонированию блоки блок-сополимера. Движущую силу для такой фазовой сегрегации (вызывающей образование мицелл) в растворе приписывают значительной разнице в полярности между сульфонированным блоком(-ами) и несульфонированными блоками сульфонированного блок-сополимера. Последние блоки могут быть свободно сольватированы в негалогенированном алифатическом растворителе, например, в первом растворителе, описанном выше. С другой стороны, сульфонированный полимерный блок(-и) может упорядочиваться, концентрируясь в ядре мицеллы.

f) Получение пленки наливом

После окончания реакции сульфонирования блок-сополимеры могут быть непосредственно отлиты в пленку без необходимости выделения блок-сополимера.

Могут быть использованы обычные способы налива полимера, чтобы сформировать пленку. Один из используемых способов может быть назван получением пленки методом отлива из раствора. В соответствии с этой методикой раствор сульфонированного сополимера, полученного из реакции сульфонирования, описанной выше, может быть налит на инертную основу, такую как силиконизированная стеклянная пластина. Избыток раствора может быть удален стеклянной палочкой. Оставшемуся раствору затем дают возможность полностью высыхать до тех пор, пока растворитель не испариться, оставляя отлитую пленку сульфонированного сополимера. В таком конкретном варианте осуществления полимерная пленка (например, мембрана) может быть погружена в воду и будет сохранять свою форму (твердую), пока находится в воде. Другими словами, блок-сополимер не будет растворяться или диспергироваться в воде.

6. Полярные и активные металлические основы

Основы для использования в соответствии с настоящим изобретением для ламинирования на их поверхность мембраны из сульфонированного блок-сополимера включают твердые и пористые основы, которые способны к взаимодействию и образованию связи (например, водородной, ковалентной, ионной) с сульфоновыми группами мембраны. Основы, подходящие для этой цели, представляют собой полярные или активные металлические основы.

Такие основы для применения с сульфонатными мембранами представляют собой основы, имеющие активный металл и/или полярные группы или фрагменты на своих поверхностях. В частности, полярными группами являются кислородсодержащие группы, такие как гидроксильные группы, карбоксильные группы, карбонильные группы или простые эфирные группы. Кроме того, полярные группы включают азотсодержащие группы, такие как аминогруппы, нитрильные, сульфонамидные или амидные группы, а также галогены, включая хлор, фтор, бром и йод. В случае полимерных основ полярные группы или атомы могут быть частью главной цепи или могут выступать из нее.

Соответственно, полярные основы, пригодные для формирования связей с мембранами, полученными в изобретении, включают металлы, сплавы металлов, стекло, диоксид кремния, цемент, керамику, бумагу и другие целлюлозные материалы, разные оксиды металлов, оксидированный углерод, натуральную и синтетическую кожу, шкуру животных и подобные материалы. Другие основы представляют собой полимерные основы, имеющие полярные связки в главной цепи и/или полярные заместители, выступающие из главной цепи, такие как акрилаты, метакрилаты, полиметилметакрилат (РММА), полиакрилонитрилы, полиакриламиды, простые полиэфиры, сложные полиэфиры, полиэтилентерефталат (РЕТ), поливинилацетат (PVA), поливинилхлорид (PVC), полиаминополиамиды, нейлон, стирол-акрилонитрильный полимер (SAN), эпоксиды, акрилонитрил-бутадиен-стирол (ABS), поликарбонаты и подобные материалы. Предпочтительно, основы не обрабатывают какими-либо другими соединениями, такими как воски, неполярные полимеры или другие защитные покрытия, так как это может помешать взаимодействию между мембраной и основой.