Парогенератор, работающий на ископаемом топливе - RU2211402C2

Код документа: RU2211402C2

Чертежи

Описание

Изобретение относится к парогенератору с камерой сгорания для ископаемого топлива, после которой на стороне топочного газа через горизонтальный газоход подключен вертикальный газоход.

В энергетической установке с парогенератором энергосодержание топлива используют для испарения текучей среды в парогенераторе. Парогенератор содержит для испарения текучей среды испарительные трубы, нагрев которых служит для испарения направляемой в них текучей среды. Предоставляемый в распоряжение парогенератором пар может быть предусмотрен, в свою очередь, например, для подключенного внешнего процесса или для привода паровой турбины. Если пар приводит в действие паровую турбину, то через вал паровой турбины обычным образом приводится в действие генератор или рабочая машина. В случае генератора выработанный генератором ток может быть предусмотрен для запитывания в объединенную электросеть и/или автономную электросеть.

Парогенератор при этом может быть выполнен в виде прямоточного парогенератора. Прямоточный парогенератор известен из статьи J. Franke, W. Koehler и Е. Wittchow "Концепции испарителей для парогенераторов Бенсона", опубликованной в VGB Kraftwerkstechnik 73 (1993), 4, стр. 352-360. В прямоточном парогенераторе нагрев парогенераторных труб, предусмотренных в качестве испарительных труб, приводит к испарению текучей среды в парогенераторных трубах за один проход.

Парогенераторы выполняют обычно с камерой сгорания в вертикальной конструкции. Это означает, что камера сгорания рассчитана на протекание нагревающей среды или топочного газа в примерно вертикальном направлении. При этом к камере сгорания на стороне топочного газа может быть подключен горизонтальный газоход, причем при переходе от камеры сгорания в горизонтальный газоход происходит отклонение потока топочного газа в приблизительно горизонтальное направление потока. Подобные камеры сгорания, однако, в основном вследствие обусловленных температурой изменений длины камеры сгорания требуют каркаса, на котором подвешивают камеру сгорания. Это означает значительные технические затраты при изготовлении и монтаже парогенератора, которые являются тем больше, чем больше габаритная высота парогенератора.

Особую проблему представляет расчет ограждающей стенки газохода или камеры сгорания парогенератора в связи с появляющимися там температурами стенок труб или материала. В докритической области давления до порядка 200 бар температура ограждающей стенки камеры сгорания определяется в основном высотой температуры насыщения воды, когда может обеспечиваться смачивание внутренней поверхности испарительных труб. Это достигается, например, за счет применения испарительных труб, которые имеют на своей внутренней стороне поверхностную структуру. Для этого можно использовать, в частности, испарительные трубы с внутренним оребрением, применение которых в прямоточном парогенераторе известно, например, из процитированной статьи. Эти так называемые оребренные трубы, то есть трубы с ребристой внутренней поверхностью, имеют особенно хороший теплопереход от внутренней стенки трубы к текучей среде.

Согласно опыту нельзя избежать того, что ограждающие стенки камеры сгорания нагреваются различно. Вследствие различного нагрева испарительных труб выходные температуры текучей среды из сильнее нагретых испарительных труб поэтому являются значительно выше, чем в случае нормально или менее нагретых испарительных труб. За счет этого могут возникать разности температур между соседними испарительными трубами, которые ведут к тепловым напряжениям, которые снижают срок службы парогенератора или даже могут вызывать трещины труб.

В основе изобретения поставлена поэтому задача создать работающий на ископаемом топливе парогенератор выше названного вида, который требует особенно малых затрат на изготовление и монтаж и в котором одновременно разности температур между соседними испарительными трубами при эксплуатации парогенератора удержаны особенно малыми.

Эта задача решается согласно изобретению за счет того, что парогенератор содержит камеру сгорания с множеством горелок, расположенных на высоте горизонтального газохода, причем ограждающие стенки камеры сгорания выполнены из газоплотно сваренных друг с другом, вертикально расположенных испарительных труб, разделенных на первую и вторую группы и нагружаемых текучей средой соответственно параллельно, причем первая группа включена последовательно со второй группой испарительных труб.

Изобретение исходит при этом из рассуждения, что выполняемый с особенно малыми затратами на изготовление и монтаж парогенератор должен иметь подвесную конструкцию, реализуемую простыми средствами. Изготавливаемый со сравнительно малыми техническими затратами каркас для подвески камеры сгорания может при этом сопровождаться особенно малой габаритной высотой парогенератора. Особенно малая габаритная высота парогенератора достигается за счет того, что камера сгорания выполнена в горизонтальной конструкции. Для этого горелки расположены в стенке камеры сгорания на высоте горизонтального газохода. Таким образом, камера сгорания при эксплуатации парогенератора обтекается топочным газом в приблизительно горизонтальном направлении.

При эксплуатации горизонтальной камеры сгорания, кроме того, должны бы быть особенно малыми разности температур между соседними испарительными трубами, чтобы надежно избежать преждевременной усталости материала. В случае горизонтальной камеры сгорания, однако, при эксплуатации прямоточного парогенератора задняя при рассмотрении со стороны топочного газа область камеры сгорания нагревается сравнительно меньше, чем передняя при рассмотрении со стороны топочного газа область камеры сгорания. Кроме того, например, испарительная труба вблизи горелок нагревается сильнее, чем испарительная труба, расположенная в углу камеры сгорания. При этом в экстремальном случае в передней области камеры сгорания плотность теплового потока может быть приблизительно в три раза больше, чем в задней области.

При обычных до сих пор (указываемых в кг/м2с и отнесенных на 100% паропроизводительности - полная нагрузка) плотностях массового потока в 2000 кг/м2с весовой расход в более нагретой трубе уменьшается и увеличивается в менее нагретой трубе соответственно расчету на среднее значение весового расхода всех труб. Это поведение вызывается относительно высокой долей потерь давления от трения в общей потере давления испарительных труб. Кроме того, относительные разницы длины испарительных труб вследствие особенно малой высоты горизонтальной камеры сгорания являются значительно большими, чем в случае вертикальной камеры сгорания. Это дополнительно усиливает различия в обогреве и в потере давления от трения отдельных испарительных труб. Чтобы обеспечить тем не менее приблизительно одинаковые температуры между соседними испарительными трубами, предпочтительным образом множество испарительных труб камеры сгорания разделены на первую группу и на вторую группу. При этом первая группа параллельно включенных по текучей среде испарительных труб относительно текучей среды включена последовательно со второй группой параллельно включенных по текучей среде испарительных труб.

При последовательном включении первой группы испарительных труб со второй группой испарительных труб оказалось предпочтительным, если камера сгорания вдоль главного направления потока топочного газа разделена на первую и на вторую область, причем первая область образована из испарительных труб первой группы и вторая область - из испарительных труб второй группы. При этом вторая область расположена на стороне топочного газа между первой областью и горизонтальным газоходо, так как нагруженный текучей средой входной участок испарительных труб первой области имеет при эксплуатации парогенератора сравнительно меньшую температуру, чем входной участок испарительных труб второй области. Дело в том, что вторая область вследствие последовательного включения испарительных труб нагружается текучей средой, которая уже прошла через первую область. Точно так же входной участок горизонтального газохода имеет сравнительно меньшую температуру, чем входной участок второй области камеры сгорания. За счет разделения камеры сгорания на области, испарительные трубы которых включены вдоль главного направления потока топочного газа параллельно, разности температур между соседними испарительными трубами при эксплуатации парогенератора получаются особенно малыми.

Предпочтительным образом перед первой группой и второй группой испарительных труб соответственно для текучей среды включена общая система входного коллектора и после них общая система выходного коллектора. Выполненный в такой конструкции парогенератор позволяет иметь надежное выравнивание давления между параллельно включенными испарительными трубами и тем самым особенно выгодное распределение текучей среды при протекании через испарительные трубы.

Ограждающая стенка камеры сгорания выполнена предпочтительно торцевой, испарительные трубы которой нагружены текучей средой параллельно.

Испарительные трубы торцевой стенки камеры сгорания предпочтительным образом включены на стороне текучей среды перед первой группой испарительных труб камеры сгорания. За счет этого обеспечено особенно выгодное охлаждение торцевой стенки.

В дальнейшей предпочтительной форме выполнения внутренний диаметр труб испарительных труб камеры сгорания выбран в зависимости от соответствующего положения испарительных труб в камере сгорания. Таким образом, испарительные трубы в камере сгорания согласованы с задаваемым на стороне газа профилем нагрева. С обусловленным за счет этого воздействием на обтекание испарительных труб особенно надежно поддержаны малыми разности температур на выходе испарительных труб камеры сгорания.

Для особенно хорошей теплопередачи теплоты камеры сгорания на направляемую в испарительных трубах текучую среду множество испарительных труб соответственно имеют на своей внутренней стороне образующие многозаходную резьбу ребра. При этом предпочтительно угол подъема α между перпендикулярной к оси трубы плоскостью и боковыми поверхностями ребер, расположенных на внутренней стороне трубы, выполнен меньше чем 60o, предпочтительно меньше чем 55o.

В обогреваемой испарительной трубе, выполненной без внутреннего оребрения, так называемой гладкой трубе, а именно, начиная с определенного паросодержания, смачивание стенки трубы, необходимое для хорошего теплоперехода, не может больше поддерживаться. При отсутствии смачивания местами может иметься сухая стенка трубы. Переход к подобной сухой стенке трубы результируется в подобие кризиса теплоперехода с ухудшенными характеристиками теплопередачи так, что в общем температуры стенки трубы в этом месте особенно сильно возрастают. В трубе с внутренним оребрением, однако, по сравнению с гладкой трубой этот кризис теплоперехода наступает только при массовом паросодержании >0,9, то есть незадолго перед концом испарения. Это можно объяснить завихрением, которое претерпевает поток за счет спиралеобразных ребер. Вследствие различной центробежной силы составляющие воды и пара разделяются и прижимаются к стенке трубы. За счет этого смачивание стенки трубы поддерживается до высоких паросодержаний так, что в месте кризиса теплоперехода уже имеются высокие скорости потока. Это вызывает, несмотря на кризис теплопередачи, особенно хороший теплопереход и, как следствие, низкие температуры стенки трубы.

Предпочтительным является то, что множество испарительных труб камеры сгорания содержат средства для уменьшения расхода текучей среды. При этом оказывается особенно выгодным, если средства выполнены в виде дроссельных устройств. Дроссельные устройства могут быть, например, вставками в испарительные трубы, которые уменьшают внутренний диаметр трубы в одном месте внутри соответствующей испарительной трубы.

При этом оказываются также выгодными средства для уменьшения потока в охватывающей множество параллельных трубопроводов системе трубопроводов, через которую к испарительным трубам камеры сгорания подается текучая среда. При этом система трубопроводов может быть включена перед системой входного коллектора параллельно нагружаемым текучей средой испарительным трубам. В одном трубопроводе или в нескольких трубопроводах системы трубопроводов могут быть при этом предусмотрены, например, дроссельные арматуры. Такими средствами для уменьшения потока текучей среды через испарительные трубы можно производить согласование расхода текучей среды через отдельные испарительные трубы с соответствующим нагревом в камере сгорания. За счет этого дополнительно разницы температур текучей среды на выходе испарительных труб особенно надежно удерживаются особенно малыми.

Целесообразным является то, что боковые стенки горизонтального газохода и/или вертикального газохода выполнены из газонепроницаемо сваренных друг с другом, вертикально расположенных, соответственно параллельно нагружаемых текучей средой парогенераторных труб.

Также целесообразным является то, что соседние испарительные или соответственно парогенераторные трубы выполнены газонепроницаемо сваренными друг с другом через металлические ленты, так называемые плавники. Ширина плавников оказывает воздействие на ввод тепла в парогенераторные трубы. Поэтому ширина плавников предпочтительным образом в зависимости от положения соответствующей испарительной трубы или соответственно трубы парогенератора в парогенераторе согласована с задаваемым на стороне газа профилем нагрева. В качестве профиля нагрева при этом может быть задан типичный, определенный из опытных значений профиль нагрева или также грубая оценка, как, например, ступенчатый профиль нагрева. За счет подходящим образом выбранных ширин плавников также при сильно отличающемся нагреве различных испарительных или соответственно парогенераторных труб ввод тепла во все испарительные или соответственно парогенераторные трубы достигается таким образом, что разницы температур на выпуске испарительных труб или соответственно парогенераторных труб выдержаны особенно малыми. Таким образом надежно предупреждена преждевременная усталость материалов. За счет этого парогенератор имеет особенно большой срок службы.

Эффективным является то, что в горизонтальном газоходе расположено множество поверхностей нагрева пароперегревателя, которые расположены приблизительно перпендикулярно к главному направлению потока топочного газа и трубы которых включены параллельно для обтекания текучей средой. Эти расположенные в висячей конструкции поверхности нагрева пароперегревателя, обозначаемые также как ширмовые поверхности нагрева, нагреваются в преобладающей степени конвективно и на стороне текучей среды включены после испарительных труб камеры сгорания. За счет этого обеспечено особенно выгодное использование теплоты топочного газа.

Предпочтительным является то, что вертикальный газоход содержит множество конвективных поверхностей нагрева, которые образованы из расположенных примерно перпендикулярно к главному направлению потока топочного газа труб. Эти трубы конвективной поверхности нагрева включены параллельно для обтекания текучей средой. Также и эти конвективные поверхности нагрева нагреваются в преобладающей степени конвективно.

Для обеспечения особенно полного использования теплоты топочного газа вертикальный газоход содержит экономайзер.

Также предпочтительным является то, что горелки расположены на торцевой стенке камеры сгорания, то есть на той ограждающей стенке камеры сгорания, которая противоположна выходному отверстию к горизонтальному газоходу. Выполненный подобным образом парогенератор является особенно простым образом приспосабливаемым к длине выгорания топлива. Под длиной выгорания топлива при этом следует понимать скорость топочного газа в горизонтальном направлении при определенной средней температуре топочного газа, умноженную на время выгорания tA топлива. Максимальная для соответствующего парогенератора длина выгорания получается при этом при паропроизводительности парогенератора в работе с полной нагрузкой, т.е. так называемом режиме полной нагрузки парогенератора. Время выгорания tA является в свою очередь временем, которое требуется, например, частице угольной пыли средней величины, чтобы полностью выгореть при определенной средней температуре топочного газа.

Чтобы поддерживать повреждения материала и нежелательное загрязнение горизонтального газохода, например, вследствие отложения расплавленной золы высокой температуры особенно малыми, определенная расстоянием от торцовой стенки до входной области горизонтального газохода длина L камеры сгорания предпочтительным образом является по меньшей мере равной длине выгорания топлива в режиме полной нагрузки парогенератора. Эта длина L камеры сгорания является в основном больше, чем высота камеры сгорания, измеренная от верхнего края воронки до перекрытия камеры сгорания.

Длина L (указанная в м) камеры сгорания для особенно выгодного использования теплоты сгорания ископаемого топлива в предпочтительной форме выполнения изобретения выбрана в

качестве функции (указанного в кг/с) BMCR-значения W парогенератора (указанного в секундах), времени выгорания tА топлива и (указанной вoС) выходной температуры ТBRK

рабочей среды из камеры сгорания. BMCR означает Boiler maximum continuous rating и является международно обычно употребительным понятием для максимальной производительности парогенератора при

продолжительной работе. Она соответствует также проектной производительности, т.е. производительности парогенератора в режиме полной нагрузки. При этом при заданном BMCR-значении W парогенератора для

длины L камеры сгорания приближенно справедливо большее значение обоих функций (1) и (2):

L(W, tA)=(C1+С2•W)•tA (1)

и

L (W, TBRK)=(С3• TBRK+C4)W+С5(ТBRK)2+C6•TBRK+C7 (2)

с C1= 8 м/с, С2= 0,0057 м/кг, С3=-1,905•10-4 (м•с)/(кг•oС), С4=0,286 (с•м)/кг, С5=3•10-4 м/(oС)2, С6=-0,842 м/oС и С7=603,41 м.

Под "приближенно" при этом следует понимать допустимое отклонение от определенного соответствующей функцией значения на +20%/-10%.

Достигнутые изобретением преимущества заключаются, в частности, в том, что за счет последовательного включения первой группы испарительных труб со второй группой испарительных труб также в горизонтальной камере сгорания обеспечены особенно малые разности температур при эксплуатации парогенератора между соседними испарительными трубами. При этом длина камеры сгорания рассчитана так, что обеспечено особенно выгодное использование теплоты сгорания ископаемого топлива. За счет расчета камеры сгорания на обтекание топочным газом в приблизительно горизонтальном направлении, кроме того, имеет место особенно компактная конструкция парогенератора. Это позволяет иметь при встраивании парогенератора в паротурбинную установку особенно короткие соединительные трубы от парогенератора к паровой турбине.

Примеры выполнения изобретения поясняются более подробно чертежами, на которых показаны:

Фиг. 1 - работающий на ископаемом топливе парогенератор схематически в виде конструкции с двумя газоходами в виде сбоку и

Фиг. 2 - схематически продольное сечение через отдельную

испарительную трубу,

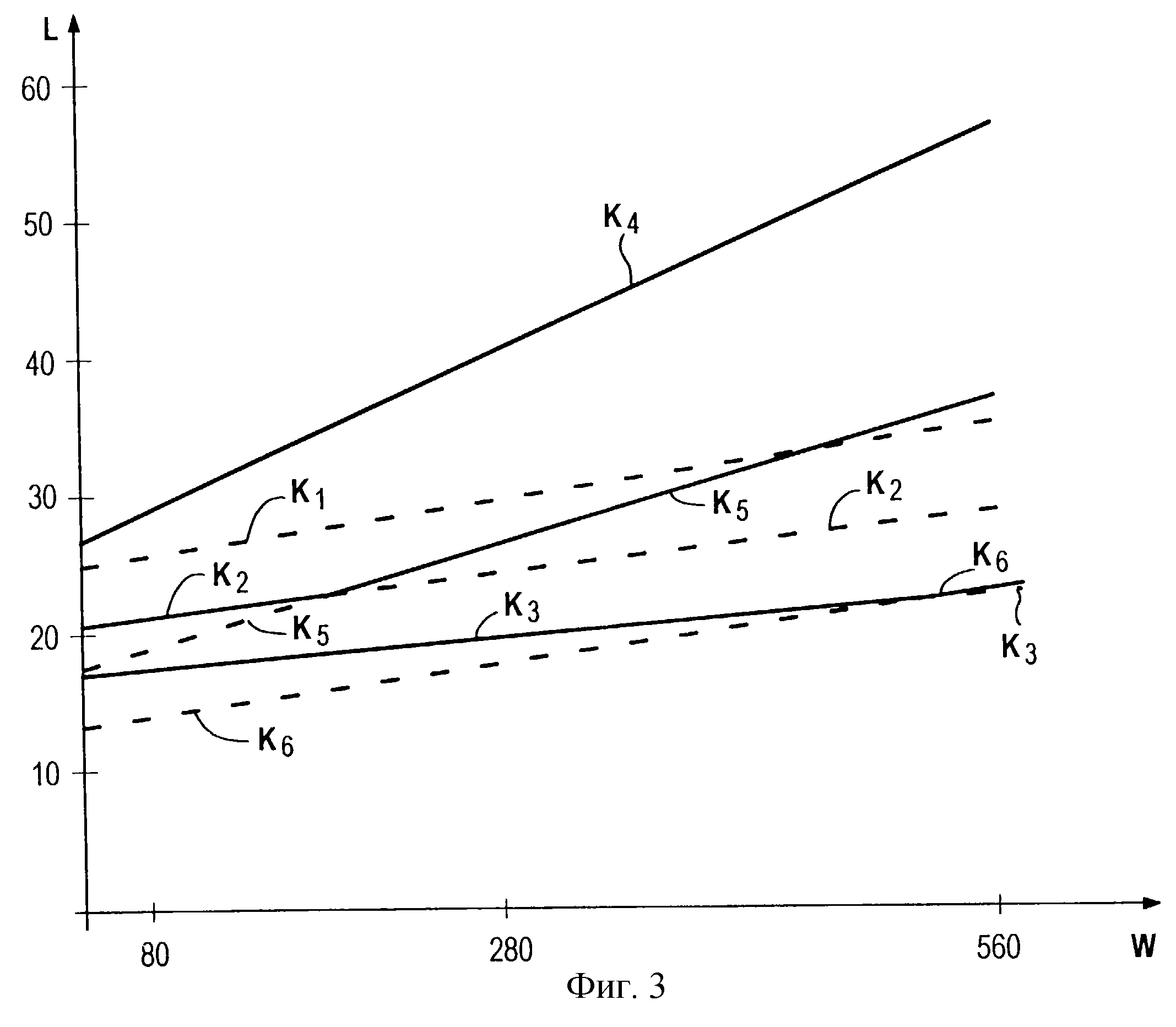

Фиг.3 - система координат с кривыми K1-K6.

Соответствующие друг другу детали на всех фигурах снабжены одинаковыми ссылочными позициями.

Парогенератор 2 согласно фиг.1 соответствует энергетической установке, не представленной более подробно на чертеже, которая содержит также паротурбинную установку. Произведенный в парогенераторе пар при этом используется для привода паровой турбины, которая, со своей стороны, приводит в действие генератор для выработки электроэнергии. Выработанный генератором ток при этом предусмотрен для запитывания в объединенную электросеть и/или автономную электросеть. Кроме того, может быть предусмотрено также ответвление частичного количества пара для запитывания во внешний процесс, подключенный к паротурбинной установке, при котором может идти речь о процессе нагрева.

Работающий на ископаемом топливе парогенератор 2 выполнен предпочтительным образом в виде прямоточного парогенератора. Он содержит камеру сгорания 4, после которой на стороне топочного газа через горизонтальный газоход 6 подключен вертикальный газоход 8.

Ограждающие стенки 9 камеры сгорания 4 образованы из газонепроницаемо сваренных друг с другом, вертикально расположенных испарительных труб 10. При этом ограждающая стенка 9 является торцовой стенкой 11 камеры сгорания 4 парогенератора 2. Дополнительно также боковые стенки 12 горизонтального газохода 6 и/или боковые стенки 14 вертикального газохода 8 могут быть выполнены из газонепроницаемо сваренных друг с другом, вертикально расположенных парогенераторных труб 16 или соответственно 17. В этом случае парогенераторные трубы 16, 17 также являются соответственно параллельно нагружаемыми текучей средой S.

Множество испарительных труб 10 ограждающих стенок 9 камеры сгорания 4 разделены, кроме того, на первую группу 18 и на вторую группу 20. При этом испарительные трубы 10 группы 18 или соответственно 20 являются соответственно нагружаемыми текучей средой S параллельно. При этом первая группа 18 испарительных труб 10 расположена в первой области 22 камеры сгорания 4 и вторая группа 20 испарительных труб 10 расположена во второй области 24 камеры сгорания 4. Вторая область 24 камеры сгорания 4 относительно приблизительно горизонтального главного направления потока 26 топочного газа G расположена при этом между первой областью 22 камеры сгорания 4 и горизонтальным газоходом 6.

Перед первой группой 18 и второй группой 20 испарительных труб 10 камеры сгорания 4 на стороне текучей среды подключена соответственно система входного коллектора 28 или соответственно 30 для текучей среды S и после них подключена соответственно система выходного коллектора 32 или соответственно 34. При этом система входного коллектора 32 первой группы 18 испарительных труб 10 связана через систему трубопроводов 36 с системой входного коллектора 30 второй группы 20 испарительных труб 10. За счет систем коллекторов 28, 30 или соответственно 30, 34 возможно выравнивание давления между параллельно включенными испарительными трубами 10, которое обуславливает особенно выгодное распределение текучей среды S при обтекании испарительных труб 10.

Для достижения особенно выгодной характеристики протекания текучей среды S через ограждающие стенки 9 камеры сгорания 4 и тем самым особенно хорошего использования теплоты сгорания ископаемого топлива В нагружаемые параллельно текучей средой S испарительные трубы 10 торцовой стенки 11 камеры сгорания 4 на стороне текучей среды включены перед первой группой 18 испарительных труб 10 камеры сгорания 4.

Испарительные трубы 10, как представлено на фиг. 2, содержат на своей внутренней стороне ребра 40, которые образуют подобие многозаходной резьбы и имеют высоту ребер R. При этом угол подъема α между перпендикулярной к оси трубы плоскостью 42 и боковыми поверхностями 44 расположенных на внутренней стороне трубы ребер 40 является меньше чем 55o. За счет этого достигается особенно высокий теплопереход от внутренней стенки испарительных труб на направляемую в испарительных трубах 10 текучую среду S при одновременно особенно низких температурах стенки трубы.

Внутренний диаметр трубы D испарительных труб 10 камеры сгорания 4 выбран в зависимости от соответствующего положения испарительных труб 10 в камере сгорания 4. Таким образом, парогенератор 2 является приспособленным к различно сильному нагреву испарительных труб 10. Этот расчет испарительных труб 10 камеры сгорания 4 особенно обеспечивает надежно, что разницы температур на выходе испарительных труб 10 поддерживаются особенно малыми.

Соседние испарительные трубы или соответственно парогенераторные трубы 10, 16, 17 являются не представленным более подробно образом газонепроницаемо сваренными друг с другом через плавники. Дело в том, что за счет подходящего выбора ширины плавников можно оказывать влияние на нагрев испарительных труб или соответственно парогенераторных труб 10, 16, 17. Поэтому соответствующая ширина плавников является согласованной с задаваемым на стороне газа профилем нагрева, который зависит от положения соответствующих испарительных или соответственно парогенераторных труб 10, 16, 17 в парогенераторе. Профиль нагрева при этом может быть типичным, определенным из опытных значений профилем нагрева или также представлять собой грубую оценку. За счет этого разницы температур на выходе испарительных труб или соответственно парогенераторных труб 10, 16, 17 удерживаются особенно малыми также при сильно отличающемся нагреве испарительных или соответственно парогенераторных труб 10, 16, 17. Таким образом надежно предупреждается преждевременная усталость материала, что обеспечивает большой срок службы парогенератора 2.

В качестве средств для уменьшения потока текучей среды S часть испарительных труб 10 снабжена дроссельными устройствами, которые на чертеже более подробно не представлены. Дроссельные устройства выполнены в виде уменьшающих внутренний диаметр трубы D перфорированных экранов и вызывают при эксплуатации парогенератора 2 уменьшение расхода текучей среды S в менее нагретых испарительных трубах 10, за счет чего расход текучей среды S согласуется с нагревом. Далее, в качестве средств для уменьшения расхода текучей среды S во второй группе 20 испарительных труб 10 камеры сгорания 4 один или несколько из не представленных на фигурах более подробно трубопроводов системы трубопроводов 36 оснащен дроссельными устройствами, в частности дроссельными арматурами.

В случае системы труб камеры сгорания 4 необходимо учитывать, что нагрев отдельных, газонепроницаемо сваренных друг с другом испарительных труб 10 при эксплуатации парогенератора 2 является очень различным. Поэтому расчет группы 18 или соответственно 20 испарительных труб 10 относительно их внутреннего оребрения, соединения плавников к соседним испарительным трубам 10 группы 18 или соответственно 20 и их внутреннего диаметра трубы D выбирают таким образом, чтобы все испарительные трубы 10 группы 18 или соответственно 20 имели, несмотря на различный нагрев, приблизительно одинаковые выходные температуры и было обеспечено достаточное охлаждение испарительных труб 10 для всех режимов эксплуатации парогенератора 2. Это обеспечено, в частности, за счет того, что парогенератор 2 рассчитан на сравнительно низкие массовые плотности потока протекающей через испарительные трубы 10 текучей среды S. За счет подходящего выбора плавниковых соединений и внутреннего диаметра труб D, кроме того, достигнуто, что доля потерь давления от трения в общей потере давления является настолько малой, что устанавливается режим естественной циркуляции: сильнее нагретые испарительные трубы 10 группы 18 или соответственно 20 обтекаются сильнее, чем слабее нагретые испарительные трубы 10 группы 18 или соответственно 20. Тем самым достигается, что сравнительно сильно нагретые испарительные трубы 10 одной из групп 18 или соответственно 20 вблизи горелок удельно (в расчете на массовый поток) поглощают примерно столько же тепла, что и сравнительно слабо нагретые испарительные трубы 10 той же самой группы 18 или соответственно 20, которые по сравнению с этим расположены ближе к концу камеры сгорания. Дальнейшей мерой согласования обтекания испарительных труб 10 камеры сгорания 4 с нагревом является встраивание дросселей в часть испарительных труб 10 или в часть трубопроводов системы трубопроводов 36. Внутреннее оребрение при этом рассчитано таким образом, что обеспечено достаточное охлаждение стенок испарительных труб в обоих группах 18 или соответственно 20 испарительных труб 10. Таким образом, за счет вышеназванных мер все испарительные трубы 10 группы 18 или соответственно 20 имеют приблизительно одинаковые выходные температуры.

Горизонтальный газоход 6 содержит множество поверхностей нагрева пароперегревателя 50, выполненных в виде ширмовых поверхностей нагрева, которые расположены в висячей конструкции приблизительно перпендикулярно к главному направлению потока 26 топочного газа G и трубы которых соответственно включены параллельно для обтекания текучей средой S. Поверхности нагрева пароперегревателя 50 в преобладающей степени обогреваются конвективно и на стороне текучей среды включены после испарительных труб 10 камеры сгорания 4.

Вертикальный газоход 8 содержит множество нагреваемых в преобладающей степени конвективно конвективных поверхностей нагрева 52, которые выполнены из труб, расположенных приблизительно перпендикулярно к главному направлению потока 26 топочного газа G. Эти трубы включены соответственно параллельно для обтекания текучей средой S не представленным более подробно образом и интегрированы в путь текучей среды S. Кроме того, в вертикальном газоходе 8 расположен экономайзер 56. Экономайзер 56 на стороне выхода через систему трубопроводов 54 подключен к приданной в соответствие первой группе 18 испарительных труб 10 системе входного коллектора 28. При этом один или несколько не показанных на чертеже более подробно трубопроводов системы трубопроводов 54 могут содержать дроссельные арматуры для снижения потока текучей среды S. На стороне выхода вертикальный газоход 8 выходит в воздухоподогреватель и оттуда через фильтр для улавливания пыли в дымовую трубу. Включенные после вертикального газохода 8 детали на чертеже более подробно не показаны.

Парогенератор 2 с горизонтальной камерой сгорания выполнен с особенно низкой габаритной высотой и таким образом является сооружаемым с особенно малыми затратами на изготовление и монтаж. Для этого камера сгорания 4 парогенератора 2 содержит множество горелок 58 для ископаемого топлива В, которые расположены на торцовой стенке 11 камеры сгорания 4 на высоте горизонтального газохода 6.

Чтобы ископаемое топливо В для достижения особенно высокого коэффициента полезного действия выгорало особенно полно и повреждения материала первой при рассмотрении на стороне топочного газа поверхности нагрева пароперегревателя 50 горизонтального газохода 6 и загрязнения последнего, например, за счет отложений расплавленной золы с высокой температурой, были исключены особенно надежно, длина L камеры сгорания 4 выбрана таким образом, что она превышает длину выгорания топлива В режиме полной нагрузки парогенератора 2. Длина L является при этом расстоянием от торцовой стенки 11 камеры сгорания 4 до входной области 60 горизонтального газохода 6. Длина выгорания топлива В при этом определена как скорость топочного газа в горизонтальном направлении при определенной средней температуре топочного газа, умноженная на время выгорания tA топлива В. Максимальная длина выгорания для соответствующего парогенератора 2 получается в режиме полной нагрузки парогенератора 2. Время выгорания tA топлива В является в свою очередь временем, которое требуется, например, частице угольной пыли среднего размера для полного выгорания при определенной средней температуре топочного газа.

Для обеспечения особенно выгодного использования теплоты сгорания ископаемого топлива В (указанная в м) длина

L камеры сгорания 4 подходяще выбрана в зависимости от (указанной вoС) выходной температуры ТBRK топочного газа G из камеры сгорания 4 (указанного в секундах) времени выгорания

tA ископаемого топлива В и (указанного в кг/с) BMCR-значения W парогенератора 2. При этом BMCR означает Boiler maximum continuous rating. BMCR-значение W является международно обычно

используемым понятием для максимальной производительности парогенератора при продолжительной работе. Оно соответствует также проектной производительности, т.е. производительности в режиме полной

нагрузки парогенератора. Эта горизонтальная длина L камеры сгорания 4 является при этом больше, чем высота Н камеры сгорания 4. Высота Н, обозначенная на фиг. 1 линией с конечными точками Х и Y, при

этом измеряется от верхнего края воронки камеры сгорания 4 до перекрытия камеры сгорания. При этом длина L определяется приближенно через две функции (1) и (2):

L(W, tA)=(C1+С2•W)•tA; (1)

L(W, ТBRK)=(С3•TBRK+C4)W+С5(ТBRK)2+С6

•TBRK+С7 (2)

с C1= 8 м/с, С2= 0, 0057 м/кг, С3=-1,905•10-4 (м•с)/(кг•oС), С4

=0,286 (с•м)/кг, С5=3•10-4 м/(oС)2, С6=-0,842 м/oС и С7=603,41 м.

Приближенно при этом следует понимать, как допустимое отклонение на +20%/-10% от значения, определенного через соответствующую функцию. При этом всегда при любом, но постоянном BMCR-значении W парогенератора для длины L камеры сгорания 4 справедливо большее значение из функций (1) и (2).

В качестве примера для вычисления длины L камеры сгорания 4 в зависимости от BMCR-значения W парогенератора 2 в

системе координат согласно фиг. 3 показаны шесть кривых K1-К6. При этом кривым присвоены соответственно следующие параметры:

K1:tA=3 с согласно (I);

К2:tA=2,5 с согласно (I);

К3:tA=2 с согласно (I);

К4:TBRK=1200oС согласно (II);

К5:TBRK=1300oС согласно (II);

К6:TBRK=1400oС согласно (II).

Для определения длины L камеры 4 сгорания таким образом,

например, для времени выгорания tA=3 с и выходной температуры TBRK=1200oС топочного газа G из камеры сгорания 4 должны привлекаться кривые K1 и К4. Отсюда получается при заданном BMCR-значении W парогенератора 2

W=80 кг/с длина L=29 м согласно К4;

W=160 кг/с длина L=34 м согласно К4;

W=560

кг/с длина L=57 м согласно К4.

Для времени выгорания tA=2,5 с и выходной температуры топочного газа G из камеры сгорания 4 ТBRK=1300oС

должны привлекаться, например, кривые К2 и К5. Отсюда получается при заданном BMCR-значении W парогенератора 2

W=80 кг/с длина L=21 м согласно К2;

W=180 кг/с длина L=23 м согласно К2 и К5;

W=560 кг/с длина L=37 м согласно K5.

Времени выгорания tA= 2 с и выходной температуре

топочного газа G из камеры сгорания ТBRK= 1400oС присвоены, например, кривые К3 и К6. Отсюда получается при заданном BMCR-значении W парогенератора 2

W=80 кг/с длина L=18 м согласно К3;

W=465 кг/с длина L=21 м согласно К3 и К6;

W=560 кг/с длина L=23 м согласно К6.

При эксплуатации парогенератора 2 к горелкам 58 подают ископаемое топливо В. Факелы F горелок 58 при этом направлены горизонтально. За счет конструкции камеры сгорания 4 создается поток возникающего при горении топочного газа G в приблизительно горизонтальном главном направлении потока 26. Он попадает через горизонтальный газоход 6 в направленный приблизительно к основанию вертикальный газоход 8 и покидает его в направлении не представленной более подробно на чертеже дымовой трубы.

Поступающая в экономайзер 56 текучая среда S попадает через систему трубопроводов 54 в систему входного коллектора 28 первой группы 18 испарительных труб 10 камеры сгорания 4 парогенератора 2. В первой группе 18 вертикально расположенных, газонепроницаемо сваренных друг с другом испарительных труб 10 камеры сгорания 4 парогенератора 2 происходит испарение и при необходимости частично перегревание текучей среды S. Возникающий при этом пар или соответственно пароводяная смесь собирается в системе выходного коллектора 32 для текучей среды S. Оттуда пар или соответственно пароводяная смесь попадает через систему трубопроводов 36 в систему входного коллектора 30, приданную в соответствие второй группе 20 испарительных труб 10. Возникающий во второй группе 20 испарительных труб 10 пар или соответственно пароводяная смесь попадает через систему выходного коллектора 32 в стенки горизонтального газохода 6 и вертикального газохода 8 и оттуда снова в поверхности нагрева пароперегревателя 50 горизонтального газохода 6. В поверхностях нагрева пароперегревателя 50 происходит дальнейший перегрев пара, который после этого подводится для использования, например, для привода паровой турбины.

С образованием групп испарительных труб 10 камеры сгорания 4 особенно простым образом обеспечены особенно малые разницы температур между соседними испарительными трубами 10 при всех состояниях нагрузки парогенератора 2. За счет этого разницы температур во входной области текучей среды S между соседними испарительными трубами 10 торцовой стенки 11 и первой области 22 или соответственно первой области 22 и второй области 24 являются сравнительно меньше, чем если бы торцовая стенка 11 непосредственно граничила со второй областью 24. Кроме того, разница температур между косвенно или непосредственно соседними испарительными трубами 10 второй области 24 и парогенераторными трубами 16 горизонтального газохода 6 является сравнительно меньше, чем если бы это имело место без последовательного включения групп 18 и 20 испарительных труб 10.

При этом за счет выбора длины L камеры сгорания 4 в зависимости от BMCR-значения W парогенератора 2 обеспечено, что теплота сгорания ископаемого топлива В используется особенно надежно. Кроме того, за счет своей особенно малой габаритной высоты и компактной конструкции парогенератор 2 может сооружаться с особенно малыми затратами на изготовление и монтаж. При этом может быть предусмотрен каркас, изготавливаемый со сравнительно малыми техническими затратами. В случае паротурбинной установки с парогенератором 2, имеющим подобную малую габаритную высоту, кроме того, могут быть выполнены особенно короткими соединительные трубы от парогенератора 2 к паровой турбине.

Реферат

Изобретение относится к энергетике и может быть использовано в парогенераторах с камерой сгорания для ископаемого топлива, после которой на стороне топочного газа через горизонтальный газоход подключен вертикальный газоход. Парогенератор (2) содержит камеру сгорания (4), рассчитанную для приблизительно горизонтального главного направления потока (26) топочного газа (G), после которой на стороне топочного газа через горизонтальный газоход (6) подключен вертикальный газоход (8). Ограждающие стенки (9) камеры сгорания (4) при этом выполнены из испарительных труб (10). Между соседними испарительными трубами (10) камеры сгорания (4) разницы температур при всех состояниях нагрузки парогенератора (2) должны удерживаться особенно малыми. Для этого первая группа (18) и вторая группа (20) испарительных труб (10) соответственно являются нагружаемыми текучей средой (S) параллельно, причем первая группа (18) включена последовательно со второй группой (20) испарительных труб (10). 15 з.п.ф-лы, 3 ил.

Формула

L (W, tA)= (C1+С2•W)•tA (1)

и L (W, ТBRK) = (С3•TBRK+C4)W+С5(ТBRK)2+С6•ТBRK+С7 (2)

с С1= 8 м/с и, С2= 0,0057 м/кг и, С3= -1, 905•10-4 (м•с)/(кг•oС) и, С4= 0,2857 (с•м)/кг и, C5= 3•10-4 м/(oС)2 и, С6= -0, 842 м/oС и С7= 603,41 м,

причем для максимальной производительности парогенератора в режиме полной нагрузки (W) справедливо соответственно большее значение длины (L) камеры сгорания (4).

Комментарии