Полимерная композиция - RU2784245C2

Код документа: RU2784245C2

Описание

Изобретение относится к полимерному материаловедению и может быть использовано для изготовления резиновых уплотнительных изделий, например, манжет для поршней цилиндров, эксплуатируемых в пневматических тормозных системах железнодорожного подвижного состава.

Известна полимерная композиция, включающая каучук бутадиен-нитрильный парафинатный БНКС-18А(АН) 60-80; каучук бутадиен-нитрильный парафинатный БНКС-40А(АН) 20-40; серу 1,0-2,5; N-N'-дитиодиморфолин 0,5-2,5; N-циклогексил-2-бензтиа-золилсульфенамид 0,5-2,5; тетраметилтиурамдисульфид 0,5-1,0; оксид цинка 5-10; поли-2,2,4-триметил-1,2-дигидрохинолин 1,0-3,5; N-фенил-N'-изопропил-п-фенилендиамин 1-3; парафин нефтяной 0,5-3,0; углерод технический П-803 100-120; углерод технический П-324 6,5-20,0; дибутилсебацинат 22,5-28,0; стеариновую кислоту 0,8-2,0 и N-нитрозоди-фениламин 0,5-1,0 /Патент РФ №2165440, C08L 9/02, 05.05.1988 г/.

Указанная полимерная композиция имеет высокие физико-механические свойства и эффективена при использовании в качестве конструкционного материала для изготовления уплотнительных резиновых колец к полевым трубопроводам, но низкую морозоустойчивоть и маслостойкость.

Наиболее близкой по составу и достигаемому техническому результату является полимерная композиция, содержащая каучук бутадиен-нитрильный парафинатный - 90-100, бутадиен-метилстирольный каучук 0-10, серу техническую - 0,5-1,5, тетраметилтиурамдисульфид 1-2, N,N'-дитиодиморфолин - 1,5-2,5, N-циклогексил-2-бензтиазолилсульфенамид - 1,0-2,5; оксид цинка - 4-8, фенил-β-нафтиламин - 0,5-2,5, углерод технический - 100-150, дибутилфталат - 20-40, дибутилсебацинат - 20-40 и кислоту стеариновую - 0,5-2,5.

Данная полимерная композиция используется для резиновых уплотнительных изделий в пневматических устройствах, эксплуатируемых в условиях больших механических нагрузок, трения, агрессивных средах и сложных климатических условиях, поэтому к недостаткам данной композиции следует отнести то, что в ее составе отсутствуют компоненты, которые необходимы для эксплуатации уплотнительных изделий, а именно манжет, в условиях, рабочей средой которых является беспримесный воздух, а также воздух с парами масел или топлива.

Технической задачей является создание полимерной композиции, предназначенной для изготовления уплотнительных резиновых изделий, например, манжет для поршней цилиндров, эксплуатируемых в пневматических тормозных системах железнодорожного подвижного состава в соответствии с требованиями правил международного союза железных дорог UIC-831.

В соответствии со сводом правил международного союза железных дорог кодекс UIC-831 установлены технические характеристики манжет из эластомера для поршней тормозных цилиндров тягового и несамоходного подвижного состава, а именно эксплуатация уплотнительных изделий из эластомера происходит в условиях переменных температур от -40°С до +80°С, а также работающих в узлах трения, постоянства коэффициента трения и сочетаемости коэффициентов температурного расширения. Также манжеты уплотнительные резиновые для пневматических устройств должны обеспечивать необходимую герметизацию между штоком и цилиндром в условиях, когда рабочей средой является беспримесный воздух или воздух с парами масел или топлива.

Технический результат, который будет получен при осуществлении изобретения, заключается в получении по особой технологии полимерной композиции с физико-техническими характеристиками, обеспечивающими надежную герметизацию поршней тормозных цилиндров в условиях переменных температур от -40°С до +80°С.

Указанный технический результат достигается тем, что полимерная композиция включает бутадиен-нитрильный парафинатный каучук марки БНКС-18А(АН), серу техническую, тетраметилтиурамдисульфид, N-циклогексил-2-бензтиазолилсульфенамид, N,N'-дитиодимор-фолин, оксид цинка, стеариновую кислоту, технический углерод марки П-803, дибутилсебацинат, N-фенил-β-нафтиламин, каучук изопреновый марки СКИ-3, N-изопропил-N'-фенил-п-фенилендиамин, технический углерод марки Y354, диоксид кремния марки БС-100 и олигоэфиракрилат марки ТГМ-3 при следующем соотношении компонентов, мас. ч.:

Предлагаемая полимерная композиция создана на основе бутадиен-нитрильного каучука (БНК), обладающего высокой устойчивостью к углеводородным и химически активным средам, высокой эластичностью и низкой остаточной деформацией.

При разработке состава новой резиновой композиции были учтены все процессы, влияющие на разрушение резины при ее эксплуатации: механическую и термоокислительную деструкцию, утомление, истирание, механические разрушения, а также перепады температур, сопровождаемые конденсацией и периодическим замерзанием-оттаиванием влаги. Кроме того, очень важен технологический процесс переработки смеси.

Для разработки рецептуры резины использовали каучуки с различным содержанием, такие как бутадиеновый с акрилонитрилом НАК, бутадиеновый СКД, маслонаполненный СКМС и изопреновый СКИ и композиции на их основе. В лабораторных и производственных условиях изготовлено и испытано несколько вариантов комбинаций. Положительные результаты были получены при использовании сочетания каучуков бутадиен-нитрильного парафинатного марки БНКС-18 и изопренового СКИ-3. С целью обеспечения совместимости неполярного СКИ-3 и полярного БНКС-18 в резиновую смесь добавлен линейный тетрафункциональный олиоэфиракрилат ОЭА типа ТГМ-3, который, в свою очередь, является пластификатором, т.е. облегчает переработку резиновой смеси, а при вулканизации присоединяется к каучуку в результате привитой полимеризации под действием инициаторов радикального типа и придает резине ряд технически ценных специфических свойств - повышенные модуль, твердость, усталостную выносливость, маслостойкость и т.п. Сочетание ОЭА со сложным эфиром себациновой кислоты позволяет резине сохранять длительную эластичность при низких отрицательных температурах.

Технологический процесс изготовления резиновой смеси включает два этапа. На первом этапе в резиносмеситель типа Интермикс последовательно вводятся каучуки, химикаты, наполнители, мягчители. Компоненты смешиваются в закрытом объеме при температуре (80-100)°С в течение 4-6 минут. Полученную смесь выгружают на типовые смесительные вальцы, имеющие температуру валков не выше 30-40°С.

На втором этапе получения резиновой смеси на вальцах в полуфабрикат вводят серу техническую и тетраметилтиурамдисульфид. Готовую резиновую смесь листуют и охлаждают в течение 5-6 часов и далее подвергают испытаниям.

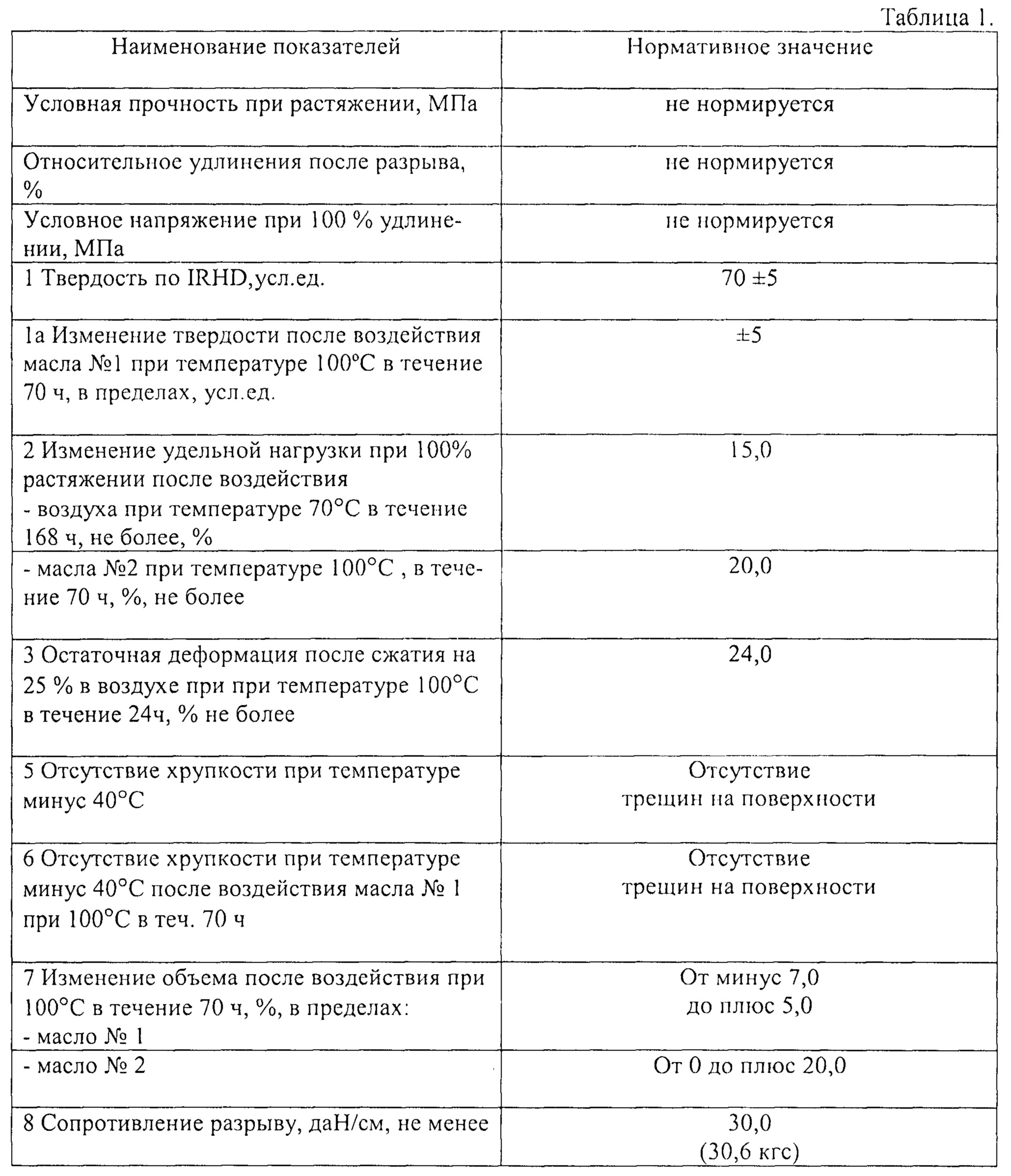

Значение физико-механических показателей полимерной композиции представлены в Таблице 1.

Процессы получения резиновых смесей с разнообразными физико-механическими свойствами рассмотрим на следующих примерах.

Пример 1.

Для изготовления примерно 100 кг полимерной композиции необходимо взять:

42,0 кг каучука бутадиен-нитрильного парафинатного марки БНКС-18 по ТУ 38.30313-2006;

0,3 кг серы технической по ГОСТ 127.4-93; 0,46 кг тетраметилтиурамдисульфида по ГОСТ 740-76;

0,84 кг N,N'-дитиодиморфолина по ТУ 6-14-321-86;

0,46 кг N-циклогексил-2-бензтиазолил-сульфенамида по ТУ 2491-055-05761637-2001;

2,10 кг оксида цинка по ГОСТ 202-84;

0,42 кг фенил-β-нафтиламина по ГОСТ 39-79;

0,42 кг N-изопропил-N'-п-фенилендиамин ТУ 2492-002-05761637-99;

6.3 кг осажденного кремнекислотного наполнителя, например, марки БС-100 ГОСТ 18307-78;

23,10 кг углерода технического, например, марки Y-354 по ТДБ 754-2015;

10,5 кг углерода технического, например, марки П-803 по ГОСТ 7885-86;

4,2 кг олигоэфиракрилата, например, марки ТГМ-3 по ТУ 6-16-2010-82;

8,4 кг дибутилсебацината по ГОСТ 8728-88;

0,5 кг кислоты стеариновой по ГОСТ 6484-96.

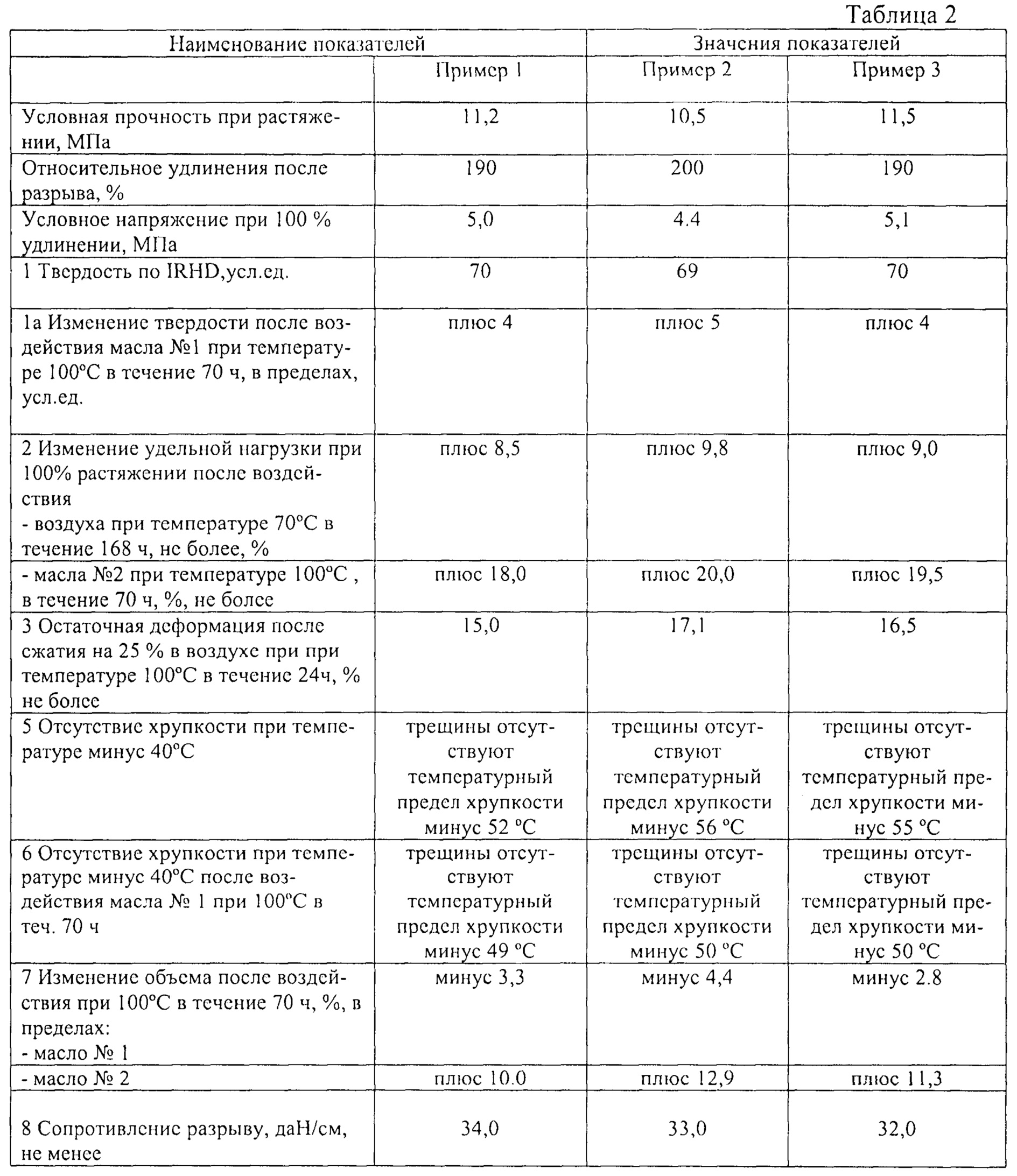

В результате получается полимерная композиция, свойства которой представлены в Таблице 2 - пример 1.

Пример 2.

Для изготовления резиновой смеси берут те же самые компоненты, что и в Примере 1, за исключением каучука бутадиен-нитрильного парафинатного марки БНКС-18 по ТУ 38.30313-2006, количество которого должно составлять 33,5 кг, при этом в смесь дополнительно вводят 8,5 кг изопренового каучука марки СКИ-3 по ГОСТ 14925-79.

В результате получается полимерная композиция, свойства которой представлены в Таблице 2 - пример 2.

Пример 3.

Для изготовления резиновой смеси берут те же самые компоненты, что и в Примере 2, за исключением технического углерода, который берут в виде сочетания его марок - Y-354 ТДБ 754-2015 и П-803 по ГОСТ 7885-86, - 25,0 и 8,6 кг, соответственно.

В результате получается полимерная композиция, свойства которой представлены в Таблице 2 - пример 3.

Физико-механические свойства конкретных резиновых смесей.

Разработанная полимерная композиция для резиновых уплотнительных изделий, в частности манжет, за счет использования сочетания каучуков бутадиен-нитрильного парафинатного марки БНКС-18 и изопренового СКИ-3 приобретает улучшенные свойства - повышенные модуль твердость, усталостную выносливость, маслостойкость и т.п. Указанные свойства позволяют повысить надежность работы поршней тормозных цилиндров пневматических тормозных систем железнодорожного подвижного состава, а именно обеспечить герметизацию между штоком и цилиндром в условиях, когда рабочей средой является беспримесный воздух или воздух с парами масел или топлива в условиях переменных температур от -40°С до +80°С с сохранением упругих свойств материала.

Реферат

Изобретение относится к полимерному материаловедению и может быть использовано для изготовления резиновых уплотнительных изделий. Полимерная композиция включает каучук бутадиен-нитрильный парафинатный марки БНКС-18А(АН), каучук изопреновый марки СКИ-3, сера техническая, тетраметилтиурамдисульфид, N,N'-дитиодиморфолин, N-циклогексил-2-бензтиазолил-сульфенамид, оксид цинка, фенил-β-нафтиламин, углерод технический П803, углерод технический Y354, олигоэфиракрилат ТГМ-3, дибутилсебацинат, кислота стеариновая, диоксид кремния, N-изопропил-N'-фенил-п-фенилендиамин. Технический результат заключается в получении по особой технологии полимерной композиции с физико-техническими характеристиками, обеспечивающими надёжную герметизацию поршней тормозных цилиндров в условиях переменных температур от -40°С до +80°C. 2 табл., 3 пр.

Формула

Документы, цитированные в отчёте о поиске

Композиционная резиновая смесь для акустических покрытий

Комментарии