Устройство для обжатия и обработки материала мата при производстве картона - RU2131353C1

Код документа: RU2131353C1

Чертежи

Описание

Изобретение относится к непрерывному производству картона сухим способом с использованием в качестве сырьевого материала лигноцеллюлозного материала, такого как древесина, солома, жом сахарного тростника и т.п. Более конкретно, изобретение относится к устройству для прессования и обработки мата из лигноцеллюлозного материала при производстве картона.

Процесс производства картона этого типа включает этапы размельчения сырьевого материала на частицы и/или волокна соответствующего размера, их сушки до определенной влажности, проклеивания материала до или после сушки, образования из клеенного материала мата, обжатия и горячего прессования мата до получения готового картона.

На непрерывное обжатие и прессование матов до получения картона положительное влияние оказывает введение (инжектирование) в мат соответствующей обрабатывающей среды в форме газа или жидкости, чем также улучшаются свойства готового картона. Примером такой обрабатывающей среды является пар, который нагревает и увлажняет волокна в материале и тем самым облегчает операцию прессования и/или ускоряет процесс отверждения. Можно также вводить отверждающий или ускоряющие компоненты в уже проклеенный мат.

Для введения пара или другого газа в маты обычно используют инжекционный способ, по которому скользит мат или проволочная опора мата. Короб снабжен большим количеством инжекционных отверстий или прорезей и краем, уплотняющим мат или его проволочную опору. Короб может быть выполнен, например, в виде трубчатой упаковки или может быть изготовлен каким-либо иным способом. Общим для всех самых разных форм короба является то, что такие короба должны быть выполнены так, чтобы мат или его проволочная опора скользили по коробу.

В определенных случаях инжекционный короб располагается с одной стороны мата, а всасывающий короб с противоположной стороны, непосредственно спереди или в смещенном состоянии. Инжекционный и всасывающий короба имеют обычно одинаковую форму.

Относительное скольжение между матом или его проволочной опорой и соответственно всасывающими коробами ведет к значительному износу поверхностей скольжения, следовательно, по меньшей мере поверхности скольжения должны заменяться. Кроме того, скольжение между матом или его проволочной опорой и коробами часто вызывает проблемы уплотнения края.

Упомянутые выше проблемы устраняются с помощью настоящего изобретения, в соответствии с которым подачу обрабатывающей среды осуществляют через обжимной валок, что позволяет избежать скольжения. Отличительные признаки настоящего изобретения очевидны из формулы изобретения.

Изобретение ниже описывается более подробно с ссылкой

на приложенные чертежи, иллюстрирующие примеры различных вариантов осуществления изобретения, на которых:

на фиг. 1 показана принципиальная схема расположения устройства,

на фиг. 2-5

схематично показаны различные устройства, в которых применяется изобретение,

на фиг. 6 показан фрагмент торцевой стенки обжимного валка,

на фиг. 7 - поперечный разрез конструкции для

подачи обрабатывающей среды.

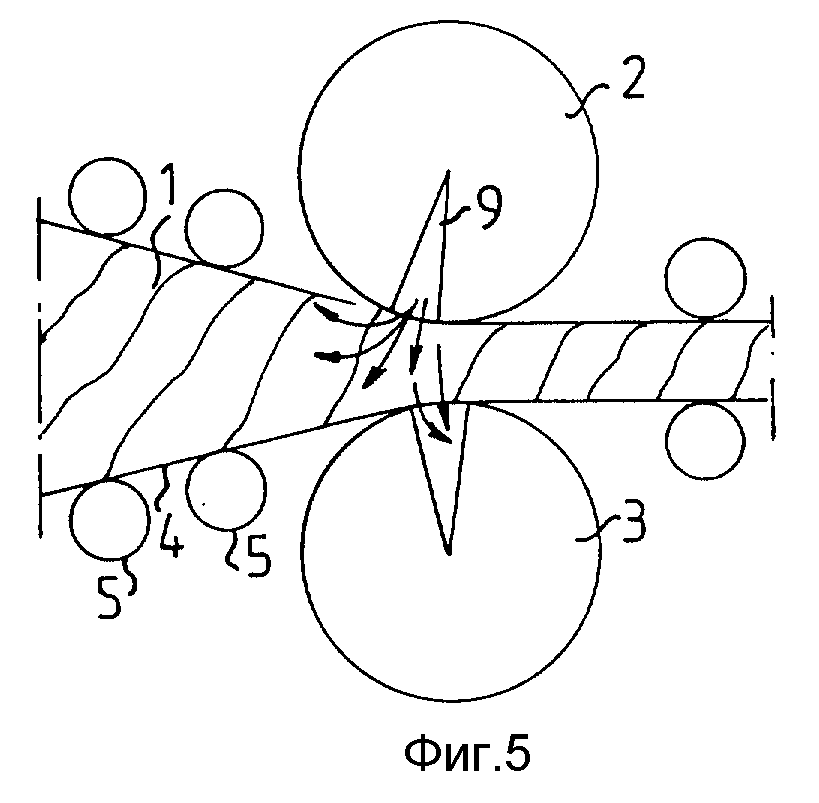

При обжатии и обработке мата 1 в производстве картона обжатие выполняют обжимным валком 2 (фиг. 1). Этот валок может удовлетворительно работать в паре с противоположным валком 3, чем обеспечивается симметричное обжатие мата 1 с обеих сторон (фиг. 2-5). Обрабатывающая среда может вводиться через валки 2, 3 симметрично с обеих сторон (фиг. 2, 3). Это обеспечивает равномерную обработку мата так же, как и оптимальное удаление воздуха из мата ко входу. Альтернативно валок 2 может быть предназначен для инжекции в то время, как противоположный валок 3 работает только как опорный валок (фиг. 4) или как всасывающий валок (фиг. 5). На фиг. 2, 4 и 5 показаны устройства, в которых проволоки 4 вместе с валками 5 используются в качестве опоры мата 1, в то время как на фиг. 3 показано устройство без проволоки.

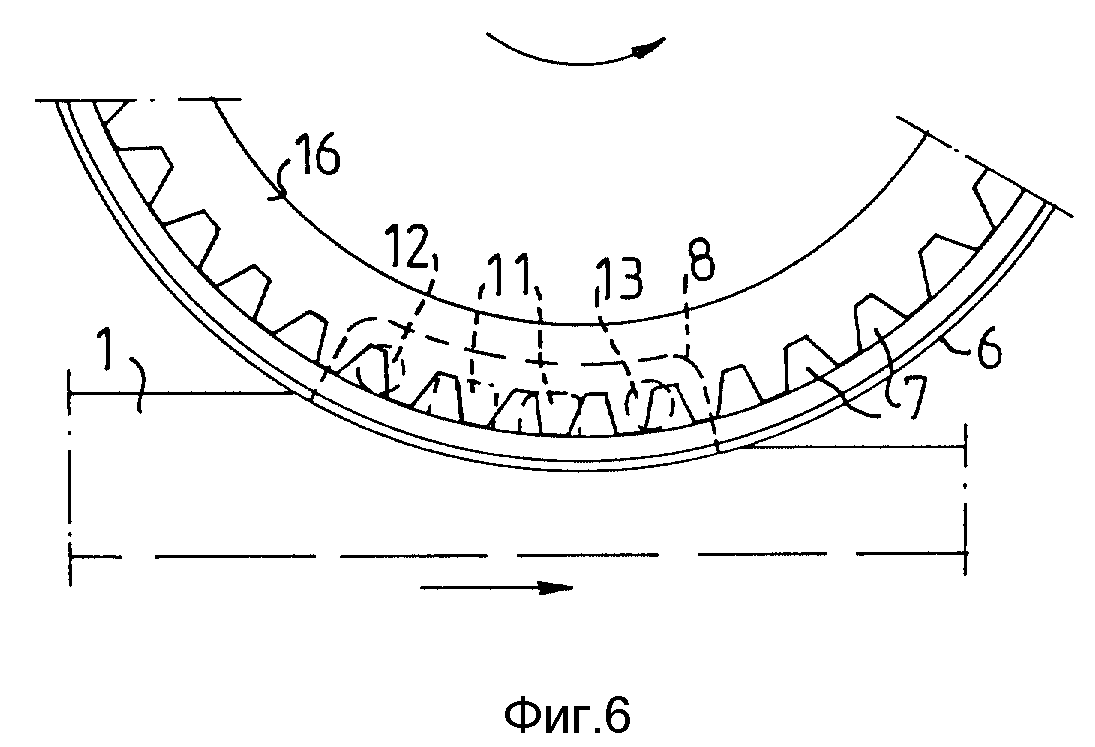

Показанный на фиг. 6 обжимной и инжекционный валок 2, имеет перфорированную поверхность 6 его оболочки для подачи к мату 1 обрабатывающей среды. С внутренней стороны поверхности 6 оболочки по окружности валка 2 расположена система 7 осевых каналов, предназначенная для распределения обрабатывающей среды по ширине валка 2 и, следовательно, мата 1. В торцевую стенку валка 2 упирается с уплотнением регулируемый скользящий башмак 8 (фиг. 7), служащий для подачи обрабатывающей среды к канальной системе 7. Подача среды осуществляется в ограниченный сектор 9 валка 2, где происходит обжатие мата 1. Этот ограниченный сектор 9 охвачен по обеим сторонам, в направлении по кругу, уплотнительными зонами 10, где валок 2 находится в контакте с матом 1. Канальная система 7 может быть закрыта в противоположной торцевой стенке валка 2. Альтернативно скользящий башмак 8 может быть выполнен у каждой торцевой стенки.

Скользящий башмак удерживается на месте посредством регулируемой стойки так, чтобы он мог двигаться в направлении по кругу. Благодаря этому становится возможным менять положение инжекционного сектора 9. Скользящий башмак выполняют предпочтительно с заменяемой изнашиваемой частью 14 из низкофрикционного материала, которая упирается в рабочую поверхность на торцевой стенке валка 2. Скользящий башмак 8 удерживается прижатым к торцевой стенке валка, например, с помощью пружины, сжатого воздуха или гидравлики так, чтобы утечки в уплотняющей поверхности были сведены до минимума.

Скользящий башмак может быть выполнен с одним или несколькими каналами 11, 12, 13, которые могут иметь различные площади поперечных сечений. Могут также использоваться заменяемые изнашиваемые части 14 с различной площадью отверстия, например это может быть скользящая пластина с переменным просветом отверстия. Благодаря этому становится возможным менять размер инжекционного сектора 9. В различных участках инжекционного сектора 9 могут поддерживаться различные потоки и давления. Каналы скользящего башмака могут также использоваться для очистки продувкой и всасывания.

На фиг. 6 схематично показана контактная поверхность скользящего башмака 8 и торцевой стенки валка 2. Скользящий башмак 8 снабжен инжекционными каналами 11 для обрабатывающей среды, каналом 12 для очистки продувкой и всасывающим каналом 13. Обрабатывающей средой может быть, например, пар низкого давления, идущий по первому инжекционному впускному каналу 11, видимому на чертеже в направлении подачи, и пар высокого давления, идущий по второму инжекционному каналу 11. Перфорированная поверхность 6 оболочки валка 2 может состоять из штампованного или просверленного металлического листа с полостями, который в виде колец прочно посажен на валок. Осевые опорные полосы 15 для полого металлического листа могут быть выполнены в металлическом листе 16 оболочки валка посредством фрезерования или литья, или они могут состоять из отдельных полос, укрепленных в выемках металлического листа 16 оболочки. Полосы 15 могут одновременно определять канальную систему 7 с внутренней стороны поверхности 6 оболочки.

Поперечное распределение обрабатывающей среды, идущей к мату, может изменяться по желанию путем изменения формы каналов в канальной системе 7, например путем уменьшения площади их поперечного направления.

Отверстия в канальной системе 7, которые в торцевой стенке валка 2 не покрыты скользящим башмаком 8, могут быть герметизированы посредством регулируемого скользящего кольца из низкофрикционного материала, которое удерживается прижатым к торцевой стенке.

Для предотвращения конденсации в канальной системе 7 валок 2 может нагреваться. Это может осуществляться предпочтительно с помощью канавок 17, расположенных по всей канальной системе 7, предпочтительно по спирали в валке 2 внутри системы 7. Эти канавки могут располагаться в нагревательном металлическом листе 18 с внутренней стороны металлического листа 16 оболочки валка. В канавках 17 пар, масло или горячая вода циркулируют таким образом, чтобы к металлическому листу 16 тепло поступало равномерно.

Изобретение не ограничивается описанными выше вариантами его осуществления, и оно может быть изменено в пределах объема патентных притязаний.

Реферат

Устройство для обжатия и обработки материала мата при производстве картона из лигноцеллюлозного материала содержит вращающиеся обжимные валки. По меньшей мере один из обжимных валков 2 выполнен с перфорированной поверхностью 6 оболочки валка и с осевой канальной системой 7, расположенной с внутренней стороны поверхности 6. Скользящий башмак 8 уплотненно упирается в торцевую стенку валка 2 для инжекции (введения) обрабатывающей среды к мату через канальную систему 7 в зоне ограниченного сектора валка 2, где осуществляется обжатие мата. Подача обрабатывающей среды через обжимной валок позволяет избежать трения скольжения, что снижает износ контактирующих поверхностей мата и элементов устройства для его обжатия и обработки. 8 з.п.ф-лы, 7 ил.

Комментарии