Способ непрерывного изготовления покрытий в виде пластин, имеющих структурированную поверхность, покрытие в виде пластины, замкнутая обжимная лента, прессовое устройство для изготовления покрытий в виде пластин, и пластина, изготовленная этим способом - RU2060156C1

Код документа: RU2060156C1

Чертежи

Описание

Изобретение касается способа и устройства для непрерывного изготовления покрытий в виде пластин, имеющих стpуктуpиpованную поверхность. Изобретение также касается древесно-стружечных плит, изготовленных этим способом, и замкнутой обжимной ленты для осуществления способа, а также ленточного процесса, оснащенного такой замкнутой обжимной лентой.

Известно (патент ФРГ N 3249394), что для стpуктуpиpования поверхности древесно-стружечных плит в процессе их производства вводят специально штампованную ленту вместе с плитой между двумя замкнутыми обжимными лентами двойного ленточного пресса. Структуpирование штамповочной ленты может быть реализовано шлифовкой, пескоструйной обработкой, обработкой при давлении с помощью сферических шариков, термическим распылением металлических сплавов, приданием формы при давлениях с помощью профильных цилиндров или барабанов, гравированием, многоступенчатым гравированием и так далее.

Применение специально штампованной ленты приводит к возрастанию стоимости и к сложностям, связанным как с устройством, так и со способом. Более того, использование штамповочных лент для получения поверхностных структур на древесно-стружечной плите, покрытой пропитанной смолой бумажной лентой, неприменимо для получения мелкой структуры, необходимой для того, чтобы исключить блеск или чрезмерную поверхностную полировку, и предотвратить одновременно более глубокое тиснение или другие нерегулярности.

Предметом изобретения является создание особенно экономически выгодного способа, который обеспечивает универсальное стpуктурирование поверхности и частично полиморфическое аппретирование поверхности покрытия пластин и который позволяет сократить затраты на изготовление устройства и на осуществление способа.

Признаки, с помощью которых решается поставленная задача, указаны в формуле изобретения.

Некоторые важные преимущества настоящего изобретения будут указаны ниже.

Благодаря получению поверхностной структуры с помощью бомбардировки стеклянными шариками прессующей поверхности, имеющей низкую глубину шероховатости, можно использовать, с одной стороны, очень маленькие давления обжимной ленты и, с другой стороны, достаточно тонкие древесно-стружечные плиты со структурированным покрытием. Так как в области сварного шва необходимо иметь такую же структуру с мелкими шероховатостями, как и в остальных местах замкнутой обжимной ленты, то сварной шов должен быть ровно загрунтован и/или отполирован перед обработкой стеклянными шариками.

В настоящем изобретении предлагается особенно выгодный способ штамповки замкнутых лент, который может иметь место в самом ленточном прессе. Больше того, ленточный пресс служит одновременно частью устройства для получения замкнутых лент. Следующее преимущество заключается в том, что прессовая поверхность замкнутой обжимной ленты, которая рвется после длительного периода работы, может быть снова восстановлена в любое время. Использование самого ленточного пресса как части устройства для получения структуры является таким образом выгодным не только для первой прокатки обжимной ленты, но и также для вторичной прокатки, для которой необходимо лишь поместить устройство для распыления стеклянных шариков в область одного из направляющих валков, тогда как сами замкнутые ленты не должны быть никоем образом смещены или специально размещены.

Непрерывное структуpиpование с помощью замкнутой обжимной ленты осуществлено отдельными стадиями в соответствии с требованием настоящей заявки, благодаря чему опять таки возможно получение значительной экономической выгоды и получение такой структуры покрытия пластин, которая удовлетворяет высоким требованиям.

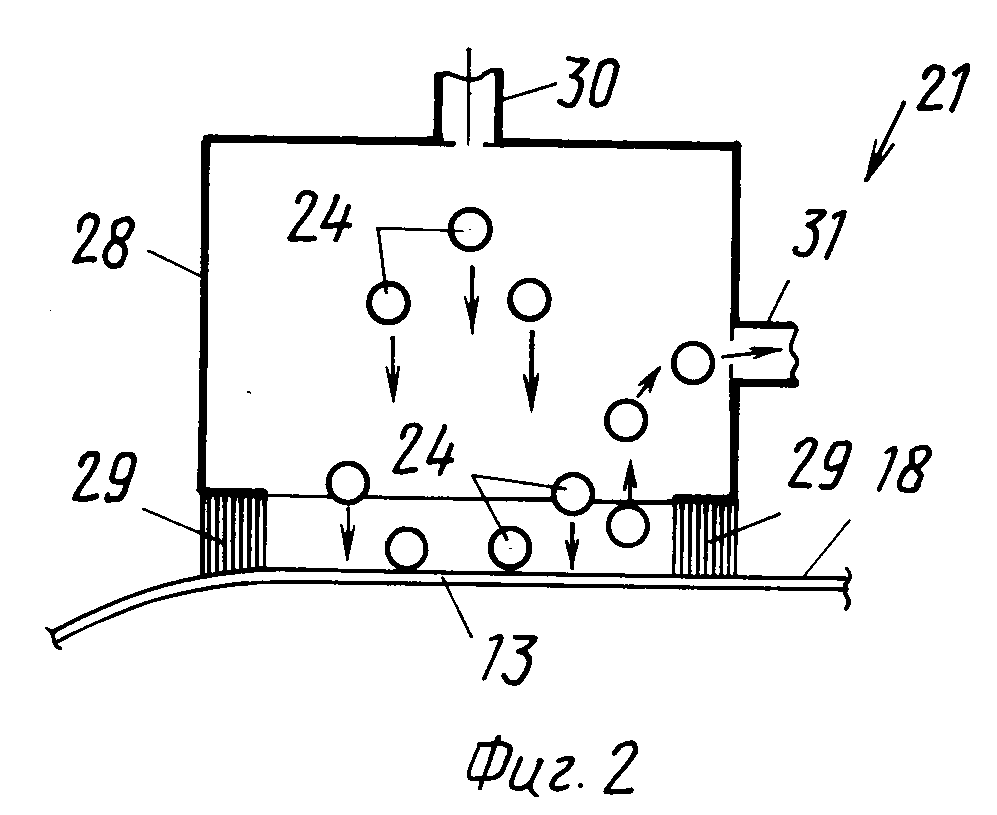

На фиг. 1 изображен вид сбоку двойного ленточного пресса предлагаемого изобретения, который одновременно используется в качестве устройства для получения структуры покрытия; на фиг. 2 увеличенный и частично урезанный вид сбоку устройства для бомбардировки стеклянными шариками; на фиг. 3 схематичный вид сверху устройства; на фиг. 4 схематичное сечение древесно-стружечной плиты предлагаемого изобретения.

На фиг. 1 очень схематично показан двойной ленточный пресс 16, состоящий из двух замкнутых обжимных лент 13 и 14, которые натянуты на направляющие валки 19, 20 и образуют прессовой зазор 15 посредством двух устройств, установленных напротив друг друга на маленьком расстоянии друг от друга. Прессующие и нагревающие средства, которые имеют наклон между двумя плитами, ограничивающими прессовый зазор 15, обозначены как 25 и 26.

Известным способом плита 12, состоящая из лигноцеллюлозы и/или стружки, содержащей целлюлозу или волоконные стружку с связующим, вводится в прессовый зазор 15 такого двойного ленточного пресса 16, и эта плита формируется и спрессовывается в двойном ленточном прессе 16 до древесно-стружечного полотна с покрытием 11. Пропитанные смолой бумажные полотна 17 вводятся в прессовый зазор 15 вместе с плитой 12, причем бумажное полотно с соответствующим способом приспособленного резервного вала 27.

Перед тем, как двойной ленточный пресс 16 приводится в действие, как описано выше, поверхность 18 верхней замкнутой обжимной ленты 13 обладает в соответствии с фиг. 1, 2 и 3 структурой, имеющей глубину дефектов меньше, чем 100 μm, по-лученной с помощью устройства 21 для бомбардировки стеклянными шариками. Устройство для бомбардировки стеклянными шариками 21 помещено выше левого направляющего валика 19 и состоит из сферического струйного сопла 28, которое установлено прямо над прессующей поверхностью 18. Герметизация сферического струйного сопла 8 осуществляется с помощью щеток 29 или другого подобного устройства, прикрепленного к прессующей поверхности 18.

Стеклянные шарики 24, имеющие диаметр примерно 0,2 мм, вводятся с помощью подводящей трубы 30 (фиг. 1, 2) в воздушный поток сопла 28, имеющего давление от 3 до 5 бар, из которого они направляются с большой скоростью на прессуемую поверхность 18 внутри изолированного щетками 29 пространства и создают там характерную мелкую структуру. Благодаря высокой скорости и специальным отражательным свойствам поверхности нержавеющей стали по отношению к стеклянным шарикам стеклянные шарики после обработки прессовой поверхности быстро засасываются при помощи засасывающей трубы 31, расположенной сбоку на сопле 28, и возвращаются в струйное устройство 21. Стеклянные шарики могут быть снова использованы.

В соответствии с фиг. 3 струйное сопло 28 имеет круговое сечение и вначале помещалось на краю замкнутой обжимной ленты 13, как указано на фиг. 3. Затем замкнутая обжимная лента 13 медленно перемещается в направлении стрелки Р на фиг. 1, после чего струйное устройство 21 начинает работать. Таким же образом полоска 22, вытянувшаяся вокруг замкнутой обжимной ленты 13, постепенно стуктурируется желаемым образом (фиг. 3).

После того, как замкнутая обжимная лента 13 сделала один оборот, то есть полоска 22 полностью обработана, струйное сопло 28 перемещается вторично на расстояние, примерно равное своему диаметру в направлении стрелки 32 на фиг. 3, после чего соответствующим образом обрабатывается соседняя полоска 23.

Такой режим работ обработки продолжается до тех пор, пока прессующая поверхность 18 не обработана на всю ширину. Важно, чтобы смежные полоски, например полоски 22 и 23, до некоторой степени перекрывали друг друга для того, чтобы получить регулярную структуру в граничных (кромочных) областях.

Возможно также перемещать струйное сопло 28 над прессующей поверхностью возвратно-поступательно в направлении стрелки 32 или в противоположном направлении, в то время как бесконечная прессовая лента 13 медленно циркулирует.

Прессующая поверхность нижней замкнутой обжимной ленты 14 может также иметь поверхностную структуру при использовании соответствующего способа, для чего необходимо поместить струйное сопло 28 в область направляющих валиков 19 или 20 с определенным наклоном по отношению к прессующей поверхности.

Перед тем, как проводить обработку стеклянными шариками, из обжимных лент, выпускаемых фирмой-изготовителем, сначала изготовляют замкнутые обжимные ленты 13, 14, натягивая их на направляющие валики 19, 20 и сваривая свободные концы. С этого момента реализуется обработка с целью получения структуры при помощи струи стеклянных шариков.

После того, как получена структура на одной или обеих сторонах прессующей поверхности 18, струйное устройство 21 сдвигается, и теперь можно начинать последовательное изготовление древесно-стружечных плит, как это описано вначале.

На фиг. 4 изображена древесно-стружечная плита согласно изобретению, которая состоит из центральной части 33, сделанной из древесных стружек или древесных волокон, связанных при помощи связующего, и которые покрыты с обеих сторон просмоленной бумажной лентой 34.

Согласно способу изобретения, структура 35, имеющаяся на поверхности бумажного покрытия, была получена с помощью прессующей поверхности 18, обработанной стеклянными шариками, на ленточном прессе 16 согласно фиг. 1, и имеет характерный рисунок, полученный при бомбардировке стеклянными шариками, который может быть определен как мелкая и равномерная обработка поверхности плиты или очень тонкая и равномерная шероховатость.

Реферат

Использование: деревообрабатывающая промышленность. Сущность изобретения: по меньшей мере одна поверхность древесно - стружечных плит имеет пропитанное смолой бумажное покрытие, которое приобретает структуру в процессе изготовления в двойном ленточном прессе с помощью бомбардировки стеклянными шариками. 5 с. и 7 з. п. ф-лы, 4 ил.

Формула

12.12.91 по пп.1, 4, 5 и 8 12;

17.08.92 по пп.2, 6 и 7;

02.09.92 по п.3.

Комментарии