Лист термопластичной смолы, слоистый лист и формованный объект - RU2742377C1

Код документа: RU2742377C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к листу термопластичной смолы, к слоистомслоистому листу и к формованному изделию. Более конкретно, настоящее изобретение относится к листу термопластичной смолы, содержащему полиолефиновую смолу и полиамидную смолу, а также к слоистомслоистому листу и формованному изделию, которые используют этот лист термопластичной смолы.

УРОВЕНЬ ТЕХНИКИ

[0002]

До настоящего времени проводились исследования для получения смеси различных смол, которая была бы способна проявлять свойства самих этих смол или свойства, превосходящие свойства соответствующих смол. Например, следующие Патентные документы 1 - 4 раскрывают методики для улучшения свойств смеси смол, получаемой с использованием полиолефиновой смолы и полиамидной смолы. Кроме того, следующий Патентный документ 5 раскрывает лист термопластичной смолы, содержащий полиолефиновую смолу и полиамидную смолу.

СПИСОК ЦИТИРУЕМОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0003]

Патентный документ 1: JP 2013-147645 A

Патентный документ 2: JP 2013-147646 A

Патентный документ 3: JP 2013-147647 A

Патентный документ 4: JP 2013-147648 A

Патентный документ 5: JP 2011-074214 A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКИЕ ПРОБЛЕМЫ

[0004]

Патентный документ 1 раскрывает, что модифицированный эластомер может использоваться в качестве компатибилизатора в полимерной смеси, содержащей полиамидную смолу и полиолефиновую смолу.

Патентный документ 2 раскрывает, что полученная из растений полиамидная смола может использоваться в полимерной смеси, содержащей полиамидную смолу и полиолефиновую смолу.

Патентный документ 3 раскрывает, что полимерная смесь, содержащая полиамидную смолу и полиолефиновую смолу, может иметь фазовую структуру, имеющую непрерывную фазу, дисперсную фазу и тонкодисперсную фазу.

Патентный документ 4 раскрывает, что полимерная смесь, имеющая превосходную ударную прочность, может быть получена путем мешения в расплаве полиамидной смолы и компатибилизатора для того, чтобы получить полимерную смесь, а затем дополнительного мешения в расплаве этой полимерной смеси и полиолефиновой смолы.

В Патентных документах 1 - 4, однако, нет никакого описания об использовании этих полимерных смесей в качестве листов.

Патентный документ 5 раскрывает пленку термопластичной смолы, которая содержит полиамидную смолу и полиолефиновую смолу, и имеет фазовую структуру типа «острова в море». Однако нет никакого описания пленки, имеющей превосходную механическую прочность, и дополнительно нет никакого описания совместимости во время формования.

[0005]

В свете вышеизложенных обстоятельств задачей настоящего изобретения является предложить лист термопластичной смолы, имеющий превосходную механическую прочность, слоистый лист, использующий такой лист термопластичной смолы, и формованное изделие, использующее такой лист термопластичной смолы. Более конкретно, задачей настоящего изобретения является предложить лист термопластичной смолы, обладающий не только превосходной механической прочностью, но также и превосходной совместимостью во время формования, слоистый лист, использующий такой лист термопластичной смолы, и формованное изделие, использующее такой лист термопластичной смолы.

РЕШЕНИЕ ПРОБЛЕМ

[0006]

Для того, чтобы достичь вышеупомянутой цели, настоящее изобретение предлагает следующее.

Лист термопластичной смолы по п. 1 формулы изобретения включает в себя термопластичную смолу, содержащую полиолефиновую смолу, полиамидную смолу и компатибилизатор, в котором компатибилизатор является модифицированным эластомером, имеющим реактивную группу, которая реагирует с полиамидной смолой.

Лист термопластичной смолы по п. 2 является листом термопластичной смолы по п. 1, который имеет

непрерывную фазу (A), содержащую полиолефиновую смолу, и

дисперсную фазу (B), диспергированную в непрерывной фазе (A) и содержащую полиамидную смолу и модифицированный эластомер.

Лист термопластичной смолы по п. 3 является листом термопластичной смолы по п. 2, в котором дисперсная фаза (B) имеет непрерывную фазу (B1), содержащую полиамидную смолу, и

тонкодисперсную фазу (B2), диспергированную в непрерывной фазе (B1) и содержащую модифицированный эластомер.

Лист термопластичной смолы по п. 4 является листом термопластичной смолы по любому из пп. 1 - 3, который является мешенным в расплаве продуктом мешенного в расплаве продукта полиамидной смолы и модифицированного эластомера и полиолефиновой смолы.

Лист термопластичной смолы по п. 5 является листом термопластичной смолы по любому из пп. 1 - 4, в котором полиамидная смола имеет структуру, в которой углеводородная группа между смежными амидными связями в главной цепи имеет линейную цепь из 6 или более атомов углерода.

Лист термопластичной смолы по п. 6 является листом термопластичной смолы по любому из пп. 1 - 5, в котором модифицированный эластомер является термопластичным эластомером на основе олефина, имеющим в качестве скелета сополимер этилена или пропилена и α-олефин, имеющий 3 - 8 атомов углерода, или основанным на стироле термопластичным эластомером, имеющим скелет стирола.

Лист термопластичной смолы по п. 7 является листом термопластичной смолы по любому из пп. 1 - 6, в котором, когда его относительное удлинение при разрыве при температуре 140°C определяется как S140 (%), а его относительное удлинение при разрыве при температуре 120°C определяется как S120 (%), значение S140 превышает значение S120 в 1,2 или более раз.

Слоистый лист по п. 8 включает в себя основной слой, содержащий полиолефиновую смолу, а также лист термопластичной смолы по любому из пп. 1 - 7, связанный с одной поверхностью основного слоя.

Формованное изделие по п. 9 включает в себя основной корпус, содержащий полиолефиновую смолу, и лист термопластичной смолы по любому из пп. 1 - 7 или слоистый лист по п. 8, связанный с одной поверхностью основного корпуса.

Формованное изделие по п. 10 является формованным изделием по п. 9, в котором основной корпус содержит армирующие волокна и связующее вещество, связывающее вместе армирующие волокна, и связующее вещество является полиолефиновой смолой.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0007]

Лист термопластичной смолы в соответствии с настоящим изобретением имеет превосходную механическую прочность. Кроме того, лист термопластичной смолы в соответствии с настоящим изобретением может быть связан с поверхностью формованного изделия с превосходной совместимостью, и может придавать свою собственную механическую прочность формованному изделию.

Слоистый лист в соответствии с настоящим изобретением имеет лист термопластичной смолы, связанный с поверхностью основного слоя с превосходной совместимостью, и механическая прочность листа термопластичной смолы придается этому слоистому листу. Кроме того, слоистый лист в соответствии с настоящим изобретением может быть связан с поверхностью основного корпуса при его формовании. В этом случае слоистый лист может быть связан с поверхностью получаемого формованного изделия с превосходной совместимостью, и может придавать формованному изделию механическую прочность листа этой термопластичной смолы.

Формованное изделие в соответствии с настоящим изобретением имеет лист термопластичной смолы, связанный с поверхностью основного корпуса с превосходной совместимостью, и механическая прочность листа термопластичной смолы придается этому формованному изделию. Следовательно, формованное изделие в целом может иметь механическую прочность выше, чем механическая прочность одного только основного корпуса.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0008]

Настоящее изобретение дополнительно описано в следующем подробном описании со ссылкой на неограничивающие примеры примерных вариантов осуществления настоящего изобретения, а также на чертежи, в которых одинаковые ссылочные обозначения обозначают одинаковые компоненты.

Фиг. 1 представляет собой иллюстрацию для объяснения фазовой структуры (1) композиции термопластичной смолы, составляющей лист термопластичной смолы в соответствии с настоящим изобретением.

Фиг. 2 представляет собой иллюстрацию для объяснения фазовой структуры (3) композиции термопластичной смолы, составляющей лист термопластичной смолы в соответствии с настоящим изобретением.

Фиг. 3 представляет собой иллюстрацию для объяснения слоистого листа в соответствии с настоящим изобретением.

Фиг. 4 представляет собой иллюстрацию для объяснения формованного изделия в соответствии с настоящим изобретением.

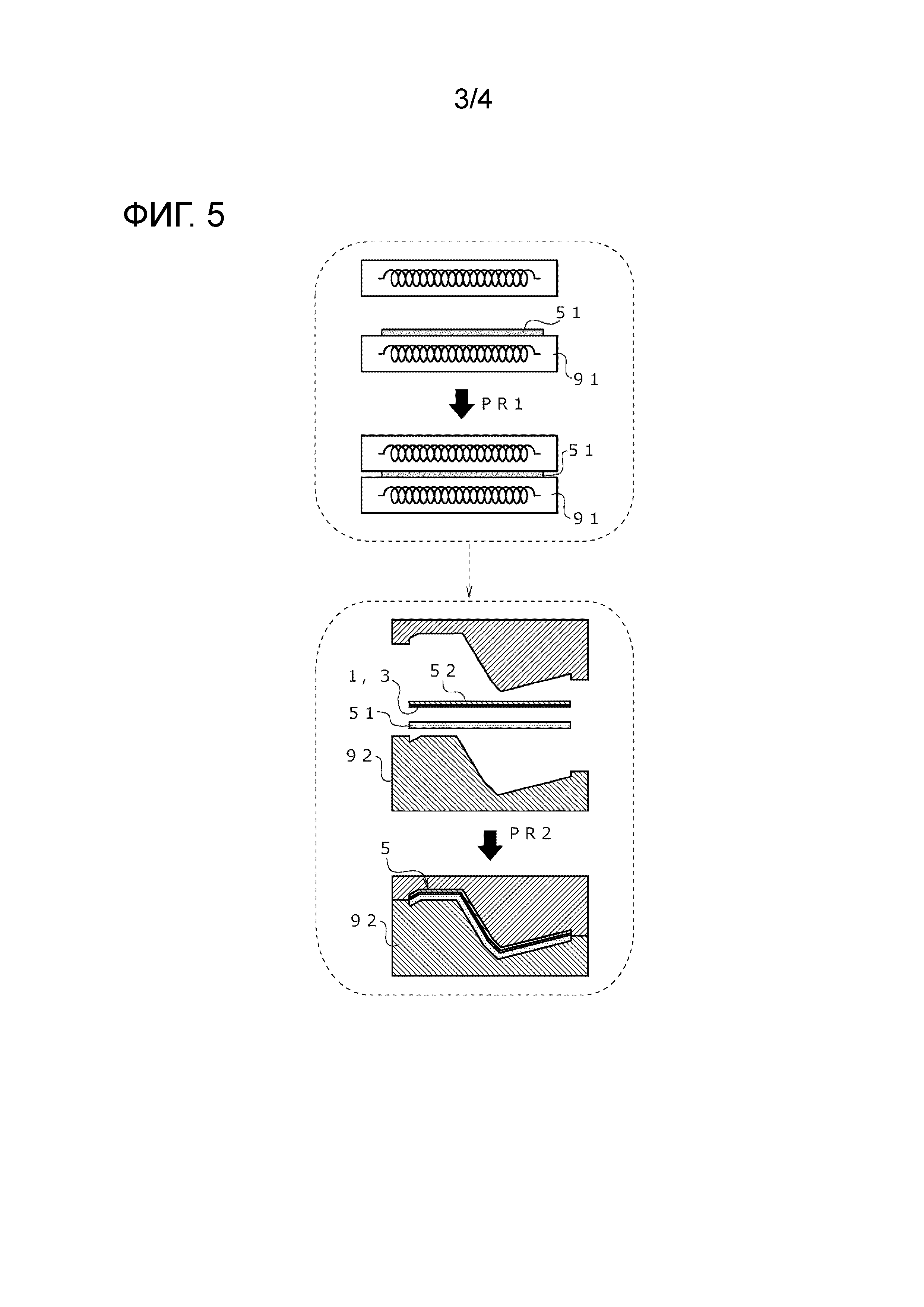

Фиг. 5 представляет собой иллюстрацию для объяснения способа для производства формованного изделия в соответствии с настоящим изобретением.

Фиг. 6 представляет собой график, показывающий корреляцию между тестовой температурой и относительным удлинением при разрыве.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0009]

Подробные сведения, приведенные в настоящем документе, служат только для примера и для целей иллюстративного обсуждения вариантов осуществления настоящего изобретения, и представлены по той причине, что считаются наиболее полезным и понятным описанием принципов и концептуальных аспектов настоящего изобретения. В связи с этим не предпринимаются попытки показать структурные детали настоящего изобретения более подробно, чем это необходимо для фундаментального понимания настоящего изобретения, и настоящее описание вместе с чертежами делает очевидным для специалиста в данной области техники, как формы настоящего изобретения могут быть воплощены на практике.

[0010]

[1] Лист термопластичной смолы

Лист (1) термопластичной смолы в соответствии с настоящим изобретением включает в себя термопластичную смолу, содержащую полиолефиновую смолу, полиамидную смолу и компатибилизатор, который представляет собой модифицированный эластомер, имеющий реакционноспособную группу, которая реагирует с полиамидной смолой.

[0011]

(1) Полиолефиновая смола

Полиолефиновая смола, составляющая лист термопластичной смолы в соответствии с настоящим изобретением, может быть гомополимером олефина и/или сополимером олефина.

Олефин особенно не ограничивается, и его примеры включают в себя этилен, пропилен и α-олефин, имеющий 4 - 8 атомов углерода. Примеры α-олефина, имеющего 4 - 8 атомов углерода, включают в себя 1-бутен, 3-метил-1-бутен, 1-пентен, 3-метил-1-пентен, 4-метил-1-пентен, 1-гексен и 1-октен. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

Конкретные примеры полиолефиновой смолы включают в себя полиэтиленовую смолу, полипропиленовую смолу, поли-1-бутен, поли-1-гексен и поли-4-метил-1-пентен. Эти полимеры могут использоваться по отдельности или в комбинации двух или более из них. Таким образом, полиолефиновая смола может быть смесью двух или более из вышеупомянутых полимеров.

[0012]

Примеры полиэтиленовой смолы включают в себя гомополимер этилена и сополимер этилена и другого олефина (другой олефин не включает в себя этилен). Примеры последнего включают в себя сополимер этилен-1-бутен, сополимер этилен-1-гексен, сополимер этилен-1-октен и сополимер этилен-4-метил-1-пентен (содержание полученного из этилена структурного блока составляет 50% или больше всех структурных блоков).

[0013]

Примеры полипропиленовой смолы включают в себя гомополимер пропилена и сополимер пропилена и другого олефина (другой олефин не включает в себя пропилен). Примеры последнего включают в себя сополимер этилена и пропилена, а также сополимер пропилен-1-бутен (содержание пропиленового структурного блока составляет 50% или больше от всех структурных блоков).

Сополимер пропилена и другого олефина может быть статистическим сополимером или блок-сополимером. Среди них блок-сополимер является предпочтительным с точки зрения получения листа термопластичной смолы, имеющего большее значение S140/S120, что будет описано позже. В частности, блок-сополимер этилен-пропилен, имеющий этилен в качестве другого олефина, является предпочтительным. Такой блок-сополимер этилен-пропилен также называют, например, ударопрочным сополимером, ударопрочным сополимером полипропилена, гетерофазным полипропиленом или гетерофазным ударопрочным полипропиленом.

[0014]

Средневесовая молекулярная масса (на основе полистироловых стандартов) полиолефиновой смолы, измеряемая с помощью гель-проникающей хроматографии (GPC), особенно не ограничивается, и может составлять, например, 10000 или больше и 500000 или меньше, но предпочтительно 100000 или больше и 450000 или меньше, более предпочтительно 200000 или больше и 400000 или меньше.

[0015]

Следует отметить, что полиолефиновая смола представляет собой полиолефин, который не имеет никакого сродства к полиамидной смоле, которая будет описана позже, и у которого также нет никакой группы, способной к реакции с полиамидной смолой. Этим полиолефиновая смола отличается от основанного на олефине компонента в качестве модифицированного эластомера, который будет описан позже.

[0016]

(2) Полиамидная смола

Полиамидная смола, составляющая лист термопластичной смолы в соответствии с настоящим изобретением, является полимером, получаемым путем полимеризации множества мономеров посредством амидных связей (-NH-CO-).

Примеры мономера, составляющего полиамидную смолу, включают в себя аминокислоты, такие как 6-аминокапроновая кислота, 11-аминоундекановая кислота, 12-аминододекановая кислота и пара-аминометилбензойная кислота, а также лактамы, такие как ε-капролактам, ундеканлактам и ω-лауриллактам. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0017]

Кроме того, полиамидная смола может быть получена также сополимеризацией диамина и дикарбоновой кислоты. В этом случае, примеры диамина как мономер включают в себя: алифатические диамины, такие как этилендиамин, 1,3-диаминопропан, 1,4-диаминобутан, 1,6-диаминогексан, 1,7-диаминогептан, 1,8-диаминооктан, 1,9-диаминононан, 1,10-диаминодекан, 1,11-диаминоундекан, 1,12-диаминододекан, 1,13-диаминотридекан, 1,14-диаминотетрадекан, 1,15-диаминопентадекан, 1,16-диаминогексадекан, 1,17-диаминогептадекан, 1,18-диаминооктадекан, 1,19-диаминононaдекан, 1,20-диаминоэйкозан, 2-метил-1,5-диаминопентан и 2-метил-1,8-диаминооктан; алициклические диамины, такие как циклогександиамин и бис-(4-аминоциклогексил)метан; а также ароматические диамины, такие как ксилилендиамин (например, п-фенилендиамин и м-фенилендиамин). Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0018]

Примеры дикарбоновой кислоты в качестве мономера включают в себя: алифатические дикарбоновые кислоты, такие как щавелевая кислота, малоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, ундекандикарбоновая кислота, додекандикарбоновая кислота, бразиловая кислота, тетрадекандикислота, пентадекандикислота и октадекандикислота; алициклические дикарбоновые кислоты, такие как циклогександикарбоновая кислота; и ароматические дикарбоновые кислоты, такие как фталевая кислота, терефталевая кислота, изофталевая кислота и нафталиндикарбоновая кислота. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0019]

Конкретные примеры полиамидной смолы включают в себя полиамид 6, полиамид 66, полиамид 11, полиамид 610, полиамид 612, полиамид 614, полиамид 12, полиамид 6T, полиамид 6I, полиамид 9T, полиамид M5T, полиамид 1010, полиамид 1012, полиамид 10T, полиамид MXD6, полиамид 6T/66, полиамид 6T/6I, полиамид 6T/6I/66, полиамид 6T/2M-5T и полиамид 9T/2M-8T. Эти полиамиды могут использоваться по отдельности или в комбинации двух или более из них.

[0020]

В настоящем изобретении среди вышеупомянутых различных полиамидных смол может использоваться смола со структурой, в которой углеводородная группа между смежными амидными связями в главной цепи имеет линейную цепь из 6 или более атомов углерода (обычно из 16 или менее атомов углерода) (в настоящем изобретении называемой просто «длинноцепочечной структурой»). Таким образом, может использоваться полиамидная смола, имеющая длинноцепочечную структуру. Когда используется полиамидная смола, имеющая длинноцепочечную структуру, содержание длинноцепочечной структуры предпочтительно составляет 50% или больше и может составлять 100% от всех структурных блоков полиамидной смолы. Конкретные примеры полиамидной смолы, имеющей длинноцепочечную структуру, включают в себя полиамид 11, полиамид 610, полиамид 612, полиамид 614, полиамид 12, полиамид 6T, полиамид 6I, полиамид 9T, полиамид 1010, полиамид 1012, полиамид 10T и полиамид 9T/2M-8T. Эти полиамиды могут использоваться по отдельности или в комбинации двух или более из них. Использование такой полиамидной смолы, имеющей длинноцепочечную структуру, позволяет обеспечить лист термопластичной смолы, имеющий более превосходную ударную прочность.

[0021]

Кроме того, в настоящем изобретении среди вышеупомянутых различных полиамидных смол может использоваться смола, получаемая из растений. Получаемая из растений полиамидная смола является желательной с точки зрения защиты окружающей среды (особенно с точки зрения сокращения выбросов углерода), потому что она использует мономер, получаемый из растительного компонента, такого как растительное масло.

Примеры получаемых из растений полиамидных смол включают в себя полиамид 11 (в дальнейшем также называемый просто как «PA11»), полиамид 610 (в дальнейшем также называемый просто как «PA610»), полиамид 612 (в дальнейшем также называемый просто как «PA612»), полиамид 614 (в дальнейшем также называемый просто как «PA614»), полиамид 1010 (в дальнейшем также называемый просто как «PA1010»), полиамид 1012 (в дальнейшем также называемый просто как «PA1012»), и полиамид 10T (в дальнейшем также называемый просто как «PA10T»). Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0022]

Среди вышеупомянутых получаемых из растений полиамидных смол PA11 превосходит другие с точки зрения низкой способности к поглощению воды, низкой плотности и высокой степени биомассы. Полиамид 610 уступает PA11 по скорости водопоглощения, стойкости к действию химикатов, и ударной вязкости, но превосходит его по теплостойкости (температуре плавления) и прочности. Кроме того, полиамид 610 превосходит полиамид 6 или полиамид 66 с точки зрения низкой способности к поглощению воды и размерной стабильности, и поэтому может использоваться в качестве альтернативы полиамиду 6 или полиамиду 66. Полиамид 1010 превосходит PA11 по теплостойкости и прочности. Кроме того, степень биомассы полиамида 1010 сопоставима с PA11, и поэтому полиамид 1010 может использоваться для деталей, которые должны иметь более высокую долговечность. Полиамид 10T имеет в своем молекулярном скелете ароматическое кольцо, и поэтому имеет более высокую точку плавления и более высокую прочность, чем полиамид 1010. Следовательно, использование полиамида 10T позволяет использовать лист термопластичной смолы в более грубой окружающей среде.

[0023]

Средневесовая молекулярная масса (на основе полистироловых стандартов) полиамидной смолы, измеряемая с помощью гель-проникающей хроматографии (GPC), особенно не ограничивается, и может составлять, например, 5000 или больше и 100000 или меньше, но предпочтительно 7500 или больше и 50000 или меньше, более предпочтительно 10000 или больше и 50000 или меньше.

[0024]

(3) Модифицированный эластомер

Модифицированный эластомер, составляющий лист термопластичной смолы в соответствии с настоящим изобретением, является эластомером, имеющим реакционноспособную группу, которая реагирует с полиамидной смолой. Этот модифицированный эластомер предпочтительно является компонентом, имеющим сродство к полиолефиновой смоле. Таким образом, модифицированный эластомер предпочтительно является компонентом, оказывающим компатибилизирующий эффект на полиамидную смолу и полиолефиновую смолу. Другими словами, модифицированный эластомер предпочтительно является компатибилизатором для полиамидной смолы и полиолефиновой смолы.

[0025]

Примеры реакционноспособной группы включают в себя группу ангидрида кислоты (-CO-O-OC-), карбоксильную группу (-COOH), эпоксигруппу {-C2O (структуру трехчленного кольца, состоящую из двух атомов углерода и одного атома кислорода)}, группу оксазолина (-C3H4NO) и изоцианатную группу (-NCO). Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

Степень модификации модифицированного эластомера не ограничивается, и модифицированный эластомер должен лишь иметь одну или более реакционноспособных групп в своей молекуле. Кроме того, модифицированный эластомер предпочтительно имеет 1 или больше и 50 или меньше реакционноспособных групп, более предпочтительно 3 или больше и 30 или меньше реакционноспособных групп, и особенно предпочтительно 5 или больше и 20 или меньше реакционноспособных групп в своей молекуле.

[0026]

Примеры модифицированного эластомера включают в себя: полимер, использующий любой мономер, способный к введению реакционноспособной группы (модифицированный эластомер, получаемый путем полимеризации с использованием мономеров, способных к введению реакционноспособной группы); продукт окислительной деструкции любого полимера (модифицированный эластомер, имеющий реакционноспособную группу, формируемую окислительной деструкцией); а также графт-полимер, получаемый прививочной полимеризацией органической кислоты на любом полимере (модифицированный эластомер, имеющий реакционноспособную группу, вводимую путем прививочной полимеризации органической кислоты). Эти олефины могут использоваться по отдельности или в комбинации двух или более из них. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0027]

Примеры мономера, способного к введению реакционноспособной группы, включают в себя мономер, имеющий полимеризующуюся ненасыщенную связь и группу ангидрида кислоты, мономер, имеющий полимеризующуюся ненасыщенную связь и карбоксильную группу, и мономер, имеющий полимеризующуюся ненасыщенную связь и эпоксигруппу.

Конкретные примеры мономера, способного к введению реакционноспособной группы, включают в себя: ангидриды кислоты, такие как малеиновый ангидрид, итаконовый ангидрид, янтарный ангидрид, глутаровый ангидрид, адипиновый ангидрид, цитраконовый ангидрид, тетрагидрофталевый ангидрид и бутенилянтарный ангидрид; а также карбоновые кислоты, такие как малеиновая кислота, итаконовая кислота, фумаровая кислота, акриловая кислота и метакриловая кислота. Эти соединения могут использоваться по отдельности или в комбинации двух или более из них. Среди этих соединений предпочтительными являются ангидриды кислот, малеиновый ангидрид и итаконовый ангидрид являются более предпочтительными, и малеиновый ангидрид является особенно предпочтительным.

[0028]

Тип смолы, составляющей скелет модифицированного эластомера (именуемой в дальнейшем «скелетной смолой») особенно не ограничивается, и могут использоваться различные термопластичние смолы. В качестве скелетной смолы могут использоваться одна, две или больше из вышеупомянутых различных полиолефиновых смол. Другие примеры скелетной смолы включают в себя основанный на олефине термопластичный эластомер и основанный на стироле термопластичный эластомер. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0029]

Основанный на олефине термопластичный эластомер может быть сополимером двух или более олефинов.

Один или два или более из олефинов могут быть одним или двумя или более из различных олефинов, упомянутых выше в качестве примеров олефина, составляющего полиолефиновую смолу. Основанный на олефине термопластичный эластомер особенно предпочтительно представляет собой сополимер этилена и α-олефина, имеющего 3 - 8 атомов углерода, или сополимер пропилена и α-олефина, имеющего 4 - 8 атомов углерода.

[0030]

Конкретные примеры сополимера этилена и α-олефина, имеющего 3 - 8 атомов углерода, включают в себя сополимер этилен/пропилен (EPR), сополимер этилен/1-бутен (EBR), сополимер этилен/1-пентен и сополимер этилен/1-октен (EOR).

Примеры сополимера пропилена и α-олефина, имеющего 4 - 8 атомов углерода, включают в себя сополимер пропилен-1-бутен (PBR), сополимер пропилен-1-пентен и сополимер пропилен-1-октен (POR). Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0031]

Примеры основанного на стироле термопластичного эластомера включают в себя блок-сополимер основанного на стироле соединения и соединения диена с сопряженными двойными связями, а также его гидрированного продукта.

Примеры основанного на стироле соединения включают в себя стирол, алкилстиролы, такие как α-метилстирол, п-метилстирол и п-трет-бутилстирол, п-метоксистирол и винилнафталин. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

Примеры соединения диена с сопряженными двойными связями включают в себя бутадиен, изопрен, пиперилен, метилпентадиен, фенилбутадиен, 3,4-диметил-1,3-гексадиен и 4,5-диэтил-1,3-октадиен. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0032]

Конкретные примеры основанного на стироле термопластичного эластомера включают в себя сополимер стирол-бутадиен-стирол (SBS), сополимер стирол-изопрен-стирол (SIS), сополимер стирол-этилен/бутилен-стирол (SEBS) и сополимер стирол-этилен/пропилен-стирол (SEPS). Эти олефины могут использоваться по отдельности или в комбинации двух или более из них. Среди них предпочтительным является SEBS.

[0033]

Средневесовая молекулярная масса (на основе полистироловых стандартов) модифицированного эластомера, измеряемая с помощью гель-проникающей хроматографии (GPC), особенно не ограничивается, и может составлять, например, 10000 или больше и 500000 или меньше, но предпочтительно 35000 или больше и 500000 или меньше, более предпочтительно 35000 или больше и 300000 или меньше.

[0034]

(4) Другие компоненты

Лист термопластичной смолы в соответствии с настоящим изобретением может содержать другие компоненты в дополнение к полиолефиновой смоле, полиамидной смоле и модифицированному эластомеру. Примеры других компонентов включают в себя наполнитель (армирующий наполнитель), зародышеобразователь, антиоксидант, термостабилизатор, агент, повышающий стойкость к погодным условиям, светостабилизатор, пластификатор, поглотитель ультрафиолетовых лучей, антистатик, антипирен, вспомогательное вещество для антипирена, добавку, понижающую трение, агент, препятствующий слипанию, антивуалирующий агент, смазку, бактерицидную добавку, краситель (пигмент, краску), диспергирующий агент, медный ингибитор, нейтрализующее вещество, пеногаситель, улучшитель прочности сварки, натуральное масло, синтетическое масло и воск. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0035]

Примеры другой термопластичной смолы включают в себя смолы на основе полиэстера (полибутилентерефталат, полиэтилентерефталат, поликарбонат, полибутиленсукцинат, полиэтиленсукцинат и полимолочная кислота). Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

Примеры наполнителя включают в себя: стеклянные компоненты (например, стекловолокно, стеклянная дробь и стеклянные чешуйки); кремнезем; минеральные волокна (стекловолокно, волокна глинозема и углеродные волокна), графит, силикатные соединения (например, силикат кальция, силикат алюминия, монтмориллонит, каолин, тальк и глина), оксиды металлов (например, оксид железа, оксид титана, оксид цинка, оксид сурьмы и глинозем), карбонаты и сульфаты металлов, таких как литий, кальций, магний и цинк, металлы (например алюминий, железо, серебро и медь), гидроксиды (например гидроксид алюминия и гидроксид магния), сульфиды (например барит), карбиды (например древесный уголь и бамбуковый уголь), титаниды (титанат калия и титанат бария), органические волокна (например ароматические полиэфирные волокна, ароматические полиамидные волокна, волокна фторкаучука, волокна полиимида и растительные волокна), а также целлюлозу (например микрофибриллы целлюлозы и ацетилцеллюлозу). Эти олефины могут использоваться по отдельности или в комбинации двух или более из них. Они могут использоваться также в качестве зародышеобразователя.

[0036]

(5) Фазовая структура

Фазовая структура листа термопластичной смолы в соответствии с настоящим изобретением не ограничивается, но лист термопластичной смолы в соответствии с настоящим изобретением может иметь следующую фазовую структуру (1), (2) или (3).

Фазовая структура (1): Фазовая структура, имеющая непрерывную фазу (A), содержащую полиолефиновую смолу, и дисперсную фазу (B), диспергированную в непрерывной фазе (A) и содержащую полиамидную смолу и модифицированный эластомер (см. Фиг. 1). Следует отметить, что фазовая структура (1) не сосуществует с другой фазовой структурой, имеющей непрерывную фазу, содержащую полиамидную смолу, и дисперсную фазу, диспергированную в этой непрерывной фазе.

Фазовая структура (2): Фазовая структура, имеющая непрерывную фазу, содержащую полиамидную смолу, и дисперсную фазу, диспергированную в непрерывной фазе и содержащую полиолефиновую смолу. Следует отметить, что фазовая структура (2) не сосуществует с другой фазовой структурой, имеющей непрерывную фазу, содержащую полиолефиновую смолу, и дисперсную фазу, диспергированную в этой непрерывной фазе.

Фазовая структура (3): Фазовая структура, имеющая непрерывную фазу (A1), содержащую полиолефиновую смолу, дисперсную фазу (BA1), диспергированную в непрерывной фазе (A1) и содержащую полиамидную смолу и модифицированный эластомер, непрерывную фазу (A2), содержащую полиамидную смолу, и дисперсную фазу (BA2), диспергированную в непрерывной фазе (A2) и содержащую модифицированный эластомер (см. Фиг. 2).

Среди этих фазовых структур фазовая структура (1) или фазовая структура (3) являются предпочтительными, и фазовая структура (1) является более предпочтительной.

[0037]

В фазовой структуре (1) дисперсная фаза (B) в фазовой структуре (1) может дополнительно иметь непрерывную фазу (B1), которая присутствует в дисперсной фазе (B) и содержит полиамидную смолу, и тонкодисперсную фазу (B2), которая диспергируется в непрерывной фазе (B1) и содержит модифицированный эластомер (см. Фиг. 1). В этом случае фазовая структура (1) имеет многофазную структуру, имеющую тонкодисперсную фазу (B1), дополнительно диспергированную в дисперсной фазе (B).

Следует отметить, что модифицированный эластомер, присутствующий в фазовой структуре (1), может быть непрореагировавшим модифицированным эластомером, продуктом реакции с полиамидной смолой, или их смесью.

[0038]

Фазовая структура (3) может быть структурой, в которой сосуществуют две непрерывные фазы, непрерывная фаза (A1) и непрерывная фаза (A2). Дисперсная фаза (BA1), присутствующая в непрерывной фазе (A1), может иметь непрерывную фазу (BA11), которая присутствует в дисперсной фазе (BA1) и содержит полиамидную смолу, и тонкодисперсную фазу (BA12), которая диспергируется в непрерывной фазе (BA11) и содержит модифицированный эластомер. В этом случае фазовая структура (3) имеет многофазную структуру, имеющую тонкодисперсную фазу (BA12), дополнительно диспергированную в дисперсной фазе (BA1).

Следует отметить, что модифицированный эластомер, присутствующий в фазовой структуре (3), может быть непрореагировавшим модифицированным эластомером, продуктом реакции с полиамидной смолой, или их смесью.

[0039]

В случае фазовой структуры (1) непрерывная фаза (A) содержит полиолефиновую смолу. Полиолефиновая смола является главным компонентом непрерывной фазы (A1) (количество полиолефиновой смолы обычно составляет 70 мас.% или больше, и может составлять 100 мас.% по общей массе непрерывной фазы A). Кроме того, дисперсная фаза (B) содержит полиамидную смолу и модифицированный эластомер. Полиамидная смола (когда дисперсная фаза (B) содержит модифицированный эластомер, полиамидную смолу и модифицированный эластомер) является главным компонентом дисперсной фазы (B) (количество полиамидной смолы (полиамидной смолы и модифицированного эластомера) обычно составляет 70 мас.% или больше, или может составлять 100 мас.% по общей массе дисперсной фазы B).

Когда фазовая структура (1) является вышеописанной многофазной структурой, непрерывная фаза (B1) содержит полиамидную смолу. Полиамидная смола является главным компонентом непрерывной фазы (В1) (количество полиамидной смолы обычно составляет 70 мас.% или больше, и может составлять 100 мас.% по общей массе непрерывной фазы В1). Тонкодисперсная фаза (B2) содержит модифицированный эластомер. Модифицированный эластомер является главным компонентом тонкодисперсной фазы (B2) (количество модифицированного эластомера обычно составляет 70 мас.% или больше, и может составлять 100 мас.% по общей массе тонкодисперсной фазы (B2)).

[0040]

В случае фазовой структуры (3) непрерывная фаза (A1) содержит полиолефиновую смолу. Полиолефиновая смола является главным компонентом непрерывной фазы (A1) (количество полиолефиновой смолы обычно составляет 70 мас.% или больше, и может составлять 100 мас.% по общей массе непрерывной фазы A1). Кроме того, дисперсная фаза (BA1) содержит полиамидную смолу и модифицированный эластомер. Полиамидная смола и модифицированный эластомер являются главным компонентом дисперсной фазы (BA1) (количество полиамидной смолы и модифицированного эластомера обычно составляет 70 мас.% или больше, и может составлять 100 мас.% по общей массе дисперсной фазы BA1).

Когда фазовая структура (3) является вышеописанной многофазной структурой, непрерывная фаза (BA11) содержит полиамидную смолу. Полиамидная смола является главным компонентом непрерывной фазы (BA11) (количество полиамидной смолы обычно составляет 70 мас.% или больше, и может составлять 100 мас.% по общей массе непрерывной фазы BA11). Тонкодисперсная фаза (BA12) содержит модифицированный эластомер. Модифицированный эластомер является главным компонентом тонкодисперсной фазы (BA12) (количество модифицированного эластомера обычно составляет 70 мас.% или больше, и может составлять 100 мас.% по общей массе тонкодисперсной фазы (BA12)).

Непрерывная фаза (A2) содержит полиамидную смолу. Полиамидная смола является главным компонентом непрерывной фазы (A2) (количество полиолефиновой смолы обычно составляет 70 мас.% или больше, и может составлять 100 мас.% по общей массе непрерывной фазы A2). Дисперсная фаза (BA2), диспергированная в непрерывной фазе (A2), содержит модифицированный эластомер. Модифицированный эластомер является главным компонентом дисперсной фазы (BA2) (количество модифицированного эластомера обычно составляет 70 мас.% или больше, и может составлять 100 мас.% по общей массе тонкодисперсной фазы (BA2)).

[0041]

Имея такую фазовую структуру (1) или (3), лист термопластичной смолы в соответствии с настоящим изобретением может иметь более высокое значение S140/S120, что будет описано позже. Как будет описан позже, эти фазовые структуры могут быть более надежно получены путем мешения в расплаве полиолефиновой смолы с мешенным в расплаве продуктом из полиамидной смолы и модифицированного эластомера.

Следует отметить, что, как было описано выше, лист термопластичной смолы в соответствии с настоящим изобретением может содержать продукт реакции, реакционноспособной группы модифицированного эластомера с полиамидной смолой. В этом случае в фазовой структуре (1) этот продукт реакции может присутствовать, например, на границе между непрерывной фазой (A) и дисперсной фазой (B) и/или на границе между непрерывной фазой (B1) и тонкодисперсной фазой (B2). Аналогичным образом в фазовой структуре (3) продукт реакции может присутствовать, например, на границе между непрерывной фазой (A1) и непрерывной фазой (A2), на границе между непрерывной фазой (A1) и дисперсной фазой (BA1), и на границе между непрерывной фазой (BA11) и тонкодисперсной фазой (BA12).

[0042]

Различные фазовые структуры могут наблюдаться путем наблюдения обработанной поверхности тестового образца (тестового образца листа термопластичной смолы), подвергнутого травлению кислородной плазмой, а затем покрытию осмием, с помощью сканирующего электронного микроскопа с автоэлектронной эмиссией (FE-SEM). В частности, дисперсная фаза и тонкодисперсная фаза могут наблюдаться на изображении, увеличенном в 1000 раз или больше (обычно в 10000 раз или меньше), с помощью такого способа. Компонент, составляющий каждую из фаз, может быть идентифицирован путем выполнения энергодисперсионной рентгеновской спектрометрии (EDS) во время наблюдения с использованием сканирующего электронного микроскопа с автоэлектронной эмиссией (FE-SEM).

[0043]

Размер дисперсной фазы (дисперсной фазы B, показанной на Фиг. 1, дисперсной фазы BA1, показанной на Фиг. 2) листа термопластичной смолы в соответствии с настоящим изобретением особенно не ограничивается, но дисперсионный диаметр (средний дисперсионный диаметр) дисперсной фазы предпочтительно составляет 10000 нм или меньше, более предпочтительно 50 нм или больше и 8000 нм или меньше, и еще более предпочтительно 100 нм или больше и 4000 нм или меньше.

Дисперсионный диаметр дисперсной фазы может быть измерен на изображении, полученном с помощью электронного микроскопа при увеличении 1000х или больше. Более конкретно, 20 частиц дисперсной фазы случайным образом выбираются из предопределенной области на изображении, измеряется самый большой диаметр каждой из частиц, и среднее значение измеренных самых больших диаметров определяется как первое среднее значение. Затем первые средние значения, измеренные в 5 различных областях изображения, дополнительно усредняются для того, чтобы определить средний дисперсионный диаметр (средний дисперсионный диаметр большой оси) дисперсной фазы.

[0044]

Размер тонкодисперсной фазы (тонкодисперсной фазы B2, показанной на Фиг. 1, тонкодисперсной фазы BA12, показанной на Фиг. 2), содержащейся в дисперсной фазе (дисперсной фазе B, показанной на Фиг. 1, дисперсной фазе BA1, показанной на Фиг. 2) листа термопластичной смолы в соответствии с настоящим изобретением, особенно не ограничивается, но дисперсионный диаметр (средний дисперсионный диаметр) тонкодисперсной фазы предпочтительно составляет 5 нм или больше и 1000 нм или меньше, более предпочтительно 5 нм или больше и 600 нм или меньше, еще более предпочтительно 10 нм или больше и 400 нм или меньше, и особенно предпочтительно 15 нм или больше и 350 нм или меньше.

Дисперсионный диаметр тонкодисперсной фазы может быть измерен на изображении, полученном с помощью электронного микроскопа при увеличении 1000х или больше. Более конкретно, 20 частиц тонкодисперсной фазы случайным образом выбираются из предопределенной области на изображении, измеряется самый большой диаметр каждой из частиц, и среднее значение измеренных самых больших диаметров определяется как первое среднее значение. Затем первые средние значения, измеренные в 5 различных областях изображения, дополнительно усредняются для того, чтобы определить средний дисперсионный диаметр (средний дисперсионный диаметр большой оси) тонкодисперсной фазы.

[0045]

(6) Смешивание

Когда общее количество полиолефиновой смолы, полиамидной смолы и модифицированного эластомера, содержащихся в листе термопластичной смолы в соответствии с настоящим изобретением, берется в качестве 100 мас.%, доля полиолефиновой смолы может составлять 2 мас.% или больше и 90 мас.% или меньше. Доля полиолефиновой смолы предпочтительно составляет 5 мас.% или больше и 85 мас.% или меньше, более предпочтительно 10 мас.% или больше и 83 мас.% или меньше, еще более предпочтительно 15 мас.% или больше и 80 мас.% или меньше, еще более предпочтительно 20 мас.% или больше и 78 мас.% или меньше, еще более предпочтительно 25 мас.% или больше и 75 мас.% или меньше, еще более предпочтительно 30 мас.% или больше и 73 мас.% или меньше, и еще более предпочтительно 35 мас.% или больше и 70 мас.% или меньше. Когда доля полиолефиновой смолы находится внутри вышеупомянутого диапазона, возможно получить лист термопластичной смолы, имеющий более высокое значение S140/S120.

[0046]

Когда общее количество полиолефиновой смолы, полиамидной смолы и модифицированного эластомера, содержащихся в листе термопластичной смолы в соответствии с настоящим изобретением, берется в качестве 100 мас.%, доля полиамидной смолы и модифицированного эластомера (их часть или все они могут быть прореагировавшими друг с другом), может составлять 10 мас.% или больше и 98 мас.% или меньше. Доля полиамидной смолы и модифицированного эластомера предпочтительно составляет 15 мас.% или больше и 95 мас.% или меньше, более предпочтительно 17 мас.% или больше и 90 мас.% или меньше, еще более предпочтительно 20 мас.% или больше и 85 мас.% или меньше, еще более предпочтительно 22 мас.% или больше и 80 мас.% или меньше, еще более предпочтительно 25 мас.% или больше и 75 мас.% или меньше, еще более предпочтительно 27 мас.% или больше и 70 мас.% или меньше, и еще более предпочтительно 30 мас.% или больше и 65 мас.% или меньше. Когда доля полиолефиновой смолы находится внутри вышеупомянутого диапазона, возможно получить лист термопластичной смолы, имеющий более высокое значение S140/S120.

[0047]

Когда общее количество полиолефиновой смолы, полиамидной смолы и модифицированного эластомера, содержащихся в листе термопластичной смолы в соответствии с настоящим изобретением, берется в качестве 100 мас.%, доля полиамидной смолы может составлять 1 мас.% или больше и 75 мас.% или меньше. Доля полиамидной смолы предпочтительно составляет 2 мас.% или больше и 70 мас.% или меньше, более предпочтительно 4 мас.% или больше и 65 мас.% или меньше, еще более предпочтительно 6 мас.% или больше и 60 мас.% или меньше, еще более предпочтительно 8 мас.% или больше и 55 мас.% или меньше, еще более предпочтительно 10 мас.% или больше и 50 мас.% или меньше, еще более предпочтительно 12 мас.% или больше и 45 мас.% или меньше, еще более предпочтительно 15 мас.% или больше и 40 мас.% или меньше. Когда доля полиолефиновой смолы находится внутри вышеупомянутого диапазона, возможно получить лист термопластичной смолы, имеющий более высокое значение S140/S120.

[0048]

Когда общее количество полиолефиновой смолы, полиамидной смолы и модифицированного эластомера, содержащихся в листе термопластичной смолы в соответствии с настоящим изобретением, берется в качестве 100 мас.%, доля модифицированного эластомера может составлять 1 мас.% или больше и 60 мас.% или меньше. Доля модифицированного эластомера предпочтительно составляет 2 мас.% или больше и 55 мас.% или меньше, более предпочтительно 4 мас.% или больше и 45 мас.% или меньше, еще более предпочтительно 6 мас.% или больше и 40 мас.% или меньше, еще более предпочтительно 8 мас.% или больше и 38 мас.% или меньше, еще более предпочтительно 10 мас.% или больше и 37 мас.% или меньше, еще более предпочтительно 12 мас.% или больше и 36 мас.% или меньше, еще более предпочтительно 15 мас.% или больше и 35 мас.% или меньше. Когда доля полиолефиновой смолы находится внутри вышеупомянутого диапазона, возможно получить лист термопластичной смолы, имеющий более высокое значение S140/S120.

[0049]

Когда общее количество полиолефиновой смолы и полиамидной смолы, содержащихся в листе термопластичной смолы в соответствии с настоящим изобретением, берется в качестве 100 мас.%, доля полиамидной смолы может составлять 1,5 мас.% или больше и 88 мас.% или меньше. Доля полиамидной смолы предпочтительно составляет 3 мас.% или больше и 75 мас.% или меньше, более предпочтительно 5 мас.% или больше и 70 мас.% или меньше, еще более предпочтительно 10 мас.% или больше и 65 мас.% или меньше, еще более предпочтительно 15 мас.% или больше и 60 мас.% или меньше, еще более предпочтительно 18 мас.% или больше и 55 мас.% или меньше, еще более предпочтительно 20 мас.% или больше и 50 мас.% или меньше, еще более предпочтительно 25 мас.% или больше и 45 мас.% или меньше. Когда доля полиолефиновой смолы находится внутри вышеупомянутого диапазона, возможно получить лист термопластичной смолы, имеющий более высокое значение S140/S120.

[0050]

Когда общее количество полиамидной смолы и модифицированного эластомера, содержащихся в листе термопластичной смолы в соответствии с настоящим изобретением, берется в качестве 100 мас.%, доля модифицированного эластомера может составлять 20 мас.% или больше и 90 мас.% или меньше. Доля модифицированного эластомера предпочтительно составляет 22 мас.% или больше и 88 мас.% или меньше, более предпочтительно 25 мас.% или больше и 86 мас.% или меньше, более предпочтительно 27 мас.% или больше и 75 мас.% или меньше, еще более предпочтительно 29 мас.% или больше и 70 мас.% или меньше, еще более предпочтительно 32 мас.% или больше и 66 мас.% или меньше, и еще более предпочтительно 36 мас.% или больше и 60 мас.% или меньше. Когда доля полиолефиновой смолы находится внутри вышеупомянутого диапазона, возможно получить лист термопластичной смолы, имеющий более высокое значение S140/S120.

[0051]

Следует отметить, что в случае фазовой структуры (1) (см. Фиг. 1) доля полиолефиновой смолы, когда полная масса полиолефиновой смолы, полиамидной смолы и модифицированного эластомера принимается за 100 мас.%, обычно равна доле непрерывной фазы (A), когда полная масса фаз фазовой структуры (1) принимается за 100 %. С другой стороны, в случае фазовой структуры (3) (см. Фиг. 2) доля полиолефиновой смолы, когда полная масса полиолефиновой смолы, полиамидной смолы и модифицированного эластомера принимается за 100 мас.%, обычно равна доле непрерывной фазы (A1), когда полная масса фаз фазовой структуры (3) принимается за 100 %. Упоминаемая в настоящем документе доля относится к объемной доле, и обычно также равна доле площади, отражающей объемную долю (то же самое справедливо и в дальнейшем).

[0052]

В случае фазовой структуры (1) (см. Фиг. 1) доля полиамидной смолы и модифицированного эластомера, когда полная масса полиолефиновой смолы, полиамидной смолы и модифицированного эластомера принимается за 100 мас.%, обычно равна доле дисперсной фазы (B), когда полная масса фаз фазовой структуры (1) принимается за 100%. С другой стороны, в случае фазовой структуры (3) (см. Фиг. 2), доля полиамидной смолы и модифицированного эластомера, когда полная масса полиолефиновой смолы, полиамидной смолы и модифицированного эластомера принимается за 100 мас.%, обычно равна суммарной доле дисперсной фазы (BA1), непрерывной фазы (A2) и дисперсной фазы (BA2), когда полная масса фаз фазовой структуры (3) принимается за 100%.

[0053]

В случае фазовой структуры (1) (см. Фиг. 1) доля полиамидной смолы, когда полная масса полиолефиновой смолы, полиамидной смолы и модифицированного эластомера принимается за 100 мас.%, обычно равна доле непрерывной фазы (B1), когда полная масса фаз фазовой структуры (1) принимается за 100 %. С другой стороны, в случае фазовой структуры (3) (см. Фиг. 2), доля полиамидной смолы, когда полная масса полиолефиновой смолы, полиамидной смолы и модифицированного эластомера принимается за 100 мас.%, обычно равна суммарной доле непрерывной фазы (A2) и непрерывной фазы (BA11), присутствующей в дисперсной фазе, когда полная масса фаз фазовой структуры (3) принимается за 100%.

[0054]

В случае фазовой структуры (1) (см. Фиг. 1) доля модифицированного эластомера, когда полная масса полиолефиновой смолы, полиамидной смолы и модифицированного эластомера принимается за 100 мас.%, обычно равна доле дисперсной фазы (B2), когда полная масса фаз фазовой структуры (1) принимается за 100 %. С другой стороны, в случае фазовой структуры (3) (см. Фиг. 2) доля модифицированного эластомера, когда полная масса полиолефиновой смолы, полиамидной смолы и модифицированного эластомера принимается за 100 мас.%, обычно равна суммарной доле тонкодисперсной фазы (BA12) и дисперсной фазы (BA2), когда полная масса фаз фазовой структуры (3) принимается за 100%.

[0055]

(6) Физические свойства

Когда относительное удлинение при разрыве при температуре 140°C определяется как S140 (%), а относительное удлинение при разрыве при температуре 120°C определяется как S120 (%), лист термопластичной смолы в соответствии с настоящим изобретением может иметь S140, которое превосходит значение S120 в 1,2 или более раз. Таким образом, лист термопластичной смолы в соответствии с настоящим изобретением может удовлетворять условию S140/S120 ≥ 1,2. Значение «S140/S120» обычно составляет 3,5 или меньше. Значение «S140/S120» может превышать 3,5, но если значение «S140/S120» будет чрезмерно высоким, может стать трудно управлять процентом удлинения в диапазоне температур, подходящем для обработки. Следовательно, значение «S140/S120» предпочтительно удовлетворяет условию 1,2 ≤ S140/S120≤ 3,5. Кроме того, это отношение более предпочтительно удовлетворяет условию 1,3 ≤ S140/S120≤ 3,0, еще более предпочтительно удовлетворяет условию 1,4 ≤ S140/S120≤ 2,5, и особенно предпочтительно удовлетворяет условию 1,5 ≤ S140/S120≤ 2,0.

[0056]

Следует отметить, что относительное удлинение при разрыве (%) измеряется и вычисляется следующим способом. Готовится тестовый образец в виде полоски, имеющей размер 6 × 35 мм, из листа термопластичной смолы, имеющего массу на единицу площади 300 г/м2. Затем этот тестовый образец устанавливается в разрывную машину, имеющую расстояние между зажимами 20 мм (начальное значение T0), и выдерживается при целевой температуре измерения в течение 2 мин, а затем испытание на разрыв выполняется при той же самой температуре вплоть до разрыва тестового образца. Затем расстояние между зажимами определяется как T (мм), и «T (мм)/20 (мм) × 100» вычисляется для того, чтобы определить значение «относительного удлинения при разрыве (%)».

[0057]

В настоящее время полиолефиновые смолы широко используются для промышленных изделий. Когда полиолефиновые смолы формуются обычным способом литья под давлением, их высокая текучесть является полезной и выгодной. Однако при формовании давлением (например, при холодном прессовании после нагрева) полиолефиновые смолы имеют тенденцию быть слишком мягкими при температуре формования, и поэтому их иногда трудно обрабатывать. Таким образом, аналогично другим смолам, полиолефиновые смолы также имеют диапазон температур, в котором их мягкость резко увеличивается благодаря нагреванию, и поэтому часто трудно поддерживать их твердость, подходящую для формования давлением, в диапазоне температур, подходящем для обработки.

В этой связи твердость полиолефиновой смолы во время нагревания может быть увеличена путем увеличения степени полимеризации полиолефиновой смолы или смешивания полиолефиновой смолы, имеющей низкую степень полимеризации, с полиолефиновой смолой, имеющей высокую степень полимеризации. Однако степень полимеризации влияет на характеристики продукта. Поэтому во многих случаях степень полимеризации полиолефина не может быть выбрана на основе легкости формования. Для того, чтобы решить эту проблему, используется вспомогательный лист, поддерживающий полиолефин в горячем состоянии, когда полиолефин нагревается для формования давлением. В качестве такого вспомогательного листа традиционно используется, например, слоистая пленка, в которой два слоя полиолефиновой пленки и нейлоновая пленка, помещенная между ними, интегрированы вместе. Однако нейлоновая пленка недостаточно размягчается при температуре обработки полиолефина. Следовательно, когда полиолефин подвергается вытягиванию (например, глубокой вытяжке для того, чтобы позволить листовому материалу иметь вогнуто-выпуклую форму, см. Фиг. 4 и Фиг. 5), недостаточное удлинение вспомогательного листа может вызвать проблему. Таким образом, для такого традиционно известного вспомогательного листа трудно достичь подходящего удлинения при температуре обработки полиолефина. Кроме того, полиолефин и нейлон являются материалами, которые трудно связываются вместе. Следовательно, это создает дополнительные затраты для интеграции этих трех слоев вместе в дополнение к стоимости трех исходных пленок, что увеличивает стоимость самого вспомогательного листа.

[0058]

С такой точки зрения лист термопластичной смолы в соответствии с настоящим изобретением может проявлять подходящие свойства. Более конкретно, лист термопластичной смолы в соответствии с настоящим изобретением удовлетворяет условию S140/S120 ≥ 1,2, как было описано выше, и может поддерживать твердость выше, чем у полиолефиновой смолы, а его процент удлинения в диапазоне температур обработки, оптимальном для полиолефиновой смолы, изменяется в значительной степени. Следовательно, лист термопластичной смолы в соответствии с настоящим изобретением может подходящим образом использоваться в качестве вспомогательного листа, описанного выше, когда формование давлением выполняется для того, чтобы получить формованное изделие, содержащее полиолефиновую смолу. В дополнение к этому, лист термопластичной смолы в соответствии с настоящим изобретением содержит полиолефиновую смолу в качестве его компонента, и поэтому имеет превосходное сродство к полиолефиновой смоле. Следовательно, когда полиолефиновая смола формуется с использованием листа термопластичной смолы в соответствии с настоящим изобретением в качестве вспомогательного листа, лист термопластичной смолы в соответствии с настоящим изобретением, интегрированный с полиолефиновой смолой, может оставаться на поверхности полиолефиновой смолы (см. Фиг. 4). Таким образом, после того, как он будет использован в качестве вспомогательного листа, лист термопластичной смолы в соответствии с настоящим изобретением может оставаться на поверхности формованного изделия, содержащего полиолефиновую смолу, благодаря термическому сплавлению, делающему его частью формованного изделия (Фиг. 4). Термопластичная смола, составляющая лист термопластичной смолы в соответствии с настоящим изобретением, может иметь превосходную ударную прочность (как описано в Патентных документах 1 - 4). Следовательно, когда он остается на поверхности формованного изделия, содержащего полиолефиновую смолу, лист термопластичной смолы в соответствии с настоящим изобретением может придавать превосходную ударную прочность формованному изделию. Таким образом, лист термопластичной смолы в соответствии с настоящим изобретением может придавать формованному изделию высокую ударопрочность и стойкость к растрескиванию.

[0059]

(7) Форма

Толщина листа термопластичной смолы в соответствии с настоящим изобретением особенно не ограничивается, и может быть подходящим образом задана в зависимости от цели использования. Лист термопластичной смолы в соответствии с настоящим изобретением можно также назвать пленкой из термопластичной смолы. Более конкретно, лист термопластичной смолы в соответствии с настоящим изобретением может иметь толщину, например, 0,01 мкм или больше и 5000 мкм или меньше. Когда лист термопластичной смолы в соответствии с настоящим изобретением используется отдельно (например, когда лист термопластичной смолы в соответствии с настоящим изобретением сам имеет такую форму, чтобы использоваться в качестве основного материала, или когда лист термопластичной смолы в соответствии с настоящим изобретением используется в качестве просвечивающей пленки), его толщина предпочтительно составляет 50 мкм или больше и 4800 мкм или меньше, более предпочтительно 100 мкм или больше и 4500 мкм или меньше, и особенно предпочтительно 500 мкм или больше и 4200 мкм или меньше. С другой стороны, когда лист термопластичной смолы в соответствии с настоящим изобретением используется с целью помочь формованию формованного изделия, его толщина предпочтительно составляет 0,1 мкм или больше и 2500 мкм или меньше, более предпочтительно 1 мкм или больше и 1000 мкм или меньше, и особенно предпочтительно 10 мкм или больше и 500 мкм или меньше.

Масса на единицу площади листа термопластичной смолы в соответствии с настоящим изобретением особенно не ограничивается, и может быть подходящим образом задана в зависимости от цели использования. Например, лист термопластичной смолы в соответствии с настоящим изобретением может иметь массу на единицу площади 1 г/м2 или больше и 1000 г/м2 или меньше. В частности, когда лист термопластичной смолы в соответствии с настоящим изобретением используется с целью помочь формованию формованного изделия, его масса на единицу площади предпочтительно составляет 25 г/м2 или больше и 800 г/м2 или меньше.

[0060]

[8] Производство листа термопластичной смолы

Способ для производства листа термопластичной смолы в соответствии с настоящим изобретением не ограничивается, и лист термопластичной смолы в соответствии с настоящим изобретением может быть произведен традиционно известным способом. Например, может использоваться способ формования листа, такой как способ экструдирования, способ покрытия, способ литья, способ прессования, способ литья под давлением или способ раздувания. Лист термопластичной смолы в соответствии с настоящим изобретением может быть растянутым или нерастянутым.

[0061]

Способ для производства композиции термопластичной смолы, составляющий лист термопластичной смолы в соответствии с настоящим изобретением, также не ограничивается. Композиция термопластичной смолы может быть более надежно получена, например, путем мешения в расплаве полученного путем мешения в расплаве продукта полиамидной смолы и модифицированного эластомера с полиолефиновой смолой. Приготовление мешенного в расплаве продукта и мешение в расплаве этого продукта и полиолефиновой смолы может выполняться с использованием любого устройства для мешения в расплаве. Примеры устройства для мешения в расплаве включают в себя экструдер (например, одношнековый экструдер или двухшнековый месящий в расплаве экструдер), пластикатор и мешалку (например, высокоскоростной потоковый смеситель, лопастную мешалку или смеситель с мешалкой, имеющий спиральную лопасть).

Следует отметить, что температура мешения в расплаве полиамидной смолы и модифицированного эластомера не ограничена, и может составлять, например, 190°C или выше и 350°C или ниже, но предпочтительно составляет 200°C или выше и 330°C или ниже, и более предпочтительно 205°C или выше и 310°C или ниже. Температура мешения в расплаве полученного мешенного в расплаве продукта и полиолефиновой смолы не ограничена, и может составлять, например, 190°C или выше и 350°C или ниже, но предпочтительно составляет 200°C или выше и 300°C или ниже, и более предпочтительно 205°C или выше и 260°C или ниже.

[0062]

[2] Слоистый лист

Слоистый лист (3) в соответствии с настоящим изобретением включает в себя: основной слой (31), содержащий полиолефиновую смолу; и

лист (1) термопластичной смолы в соответствии с настоящим изобретением, связанный с одной поверхностью основного слоя (31) (см. Фиг. 3).

[0063]

Основной слой 31 и лист 1 термопластичной смолы в соответствии с настоящим изобретением обычно связываются вместе. Способ их связывания не ограничивается, и основной слой 31 и лист 1 термопластичной смолы в соответствии с настоящим изобретением могут быть связаны вместе с помощью клейкого вещества или термосплавления.

Основной слой 31, содержащий полиолефиновую смолу, содержит полиолефиновую смолу в качестве составляющего материала. Количество полиолефиновой смолы, содержащейся в основном слое 31, не ограничивается, но обычно составляет 50 мас.% или больше, когда полная масса основного слоя 31 принимается за 100%. Следует отметить, что полиолефиновая смола может содержаться в основном слое 31 равномерно или неравномерно. Основной слой 31 может состоять только из полиолефиновой смолы. Таким образом, когда полная масса основного слоя 31 принимается за 100%, количество полиолефиновой смолы, содержащейся в основном слое 31, может составлять 100 мас.%. Описание полиолефиновой смолы, составляющей лист 1 термопластичной смолы, может быть напрямую применено к полиолефиновой смоле, содержащейся в основном слое 31.

[0064]

Полиолефиновая смола, составляющая основной слой 31, и полиолефиновая смола, составляющая лист 1 термопластичной смолы, могут отличаться друг от друга, но предпочтительно являются одной и той же смолой. Когда полиолефиновая смола, составляющая основной слой 31, и полиолефиновая смола, составляющая лист 1 термопластичной смолы, являются одной и той же смолой, может быть достигнуто более высокое сродство. Это является предпочтительным, потому что основной слой 31 и лист 1 термопластичной смолы в соответствии с настоящим изобретением могут быть связаны вместе без использования клейкого вещества. Случай, когда полиолефиновая смола, составляющая основной слой 31, и полиолефиновая смола, составляющая лист 1 термопластичной смолы, являются одинаковыми, включает в себя, например, тот случай, когда 50% или больше (предпочтительно 70% или больше, более предпочтительно 90% или больше) всех структурных блоков полимера, формирующего полиолефиновую смолу, являются одинаковыми. Естественно, когда полиолефиновая смола, составляющая основной слой 31, содержит структурные блоки, отличающиеся от содержащихся в полиолефиновой смоле, составляющей лист 1 термопластичной смолы в соответствии с настоящим изобретением, верхний предел доли одинаковых структурных блоков составляет менее 100%, а когда полиолефиновая смола, составляющая основной слой 31, и полиолефиновая смола, составляющая лист 1 термопластичной смолы в соответствии с настоящим изобретением, не содержат разных структурных блоков, доля одинаковых структурных блоков составляет 100%.

[0065]

Слоистый лист 3 может включать в себя только основной слой 31 и лист 1 термопластичной смолы, но может дополнительно включать в себя другой слой 32. Например, как проиллюстрировано на Фиг. 3(b), слоистый лист 3 в соответствии с настоящим изобретением может иметь структуру, в которой лист 1 термопластичной смолы прослоен между основным слоем 31 и другим слоем 32. Другой слой 32 может содержать полиолефиновую смолу, которая является той же самой, что и содержащаяся в основном слое 31.

Конкретный пример слоистого листа 3 в соответствии с настоящим изобретением включает в себя слоистый лист, в котором основной слой 31 является листом полипропилена, а лист 1 термопластичной смолы в соответствии с настоящим изобретением содержит полипропилен в качестве полиолефиновой смолы (см. Фиг. 3(a) и Фиг. 3(b)).

Другой конкретный пример слоистого листа 3 в соответствии с настоящим изобретением включает в себя слоистый лист, в котором основной слой 31 является листом полипропилена, лист 1 термопластичной смолы в соответствии с настоящим изобретением содержит полипропилен в качестве полиолефиновой смолы, и другой слой 32 является слоем, сделанным из полиамидной смолы (см. Фиг. 3(b)).

[0066]

Толщина основного слоя 31 особенно не ограничивается, и может быть подходящим образом задана в зависимости от цели использования, но предпочтительно находится в диапазоне, например, 1 мкм или больше и 5000 мкм или меньше. В частности, когда слоистый лист в соответствии с настоящим изобретением используется с целью помочь формованию формованного изделия, толщина основного слоя 31 предпочтительно составляет мкм или больше и 1000 мкм или меньше, и более предпочтительно 50 мкм или больше и 500 мкм или меньше.

Масса на единицу площади основного слоя 31 особенно не ограничивается, и может быть подходящим образом задана в зависимости от цели использования. Например, основной слой 31 может иметь массу на единицу площади 1 г/м2 или больше и 1000 г/м2 или меньше. В частности, когда лист термопластичной смолы в соответствии с настоящим изобретением используется с целью помочь формованию формованного изделия, его масса на единицу площади предпочтительно составляет 25 г/м2 или больше и 800 г/м2 или меньше.

[0067]

Как было описано выше, слоистый лист 3 в соответствии с настоящим изобретением содержит лист 1 термопластичной смолы в соответствии с настоящим изобретением, и поэтому может подходящим образом использоваться в качестве вспомогательного листа для формования, когда формованное изделие, содержащее полиолефиновую смолу, получается с помощью формования давлением. Таким образом, лист 1 термопластичной смолы в соответствии с настоящим изобретением имеет свойство, представленное формулой S140/S120 ≥ 1,2, и поэтому может быть более твердым, чем основной слой 31, и легко удлиняющимся при той же самой температуре в слоистом листе 3. Кроме того, слоистый лист, используемый в качестве вспомогательного листа, когда формованное изделие, сделанное из полиолефиновой смолы, или формованное изделие, содержащее полиолефиновую смолу, получается с помощью формования, может быть интегрирован с формованным изделием так, чтобы он не удалялся, а оставался на поверхности формованного изделия (см. Фиг. 4). Таким образом, после использования в качестве вспомогательного листа слоистый лист 3 в соответствии с настоящим изобретением может оставаться на поверхности основного корпуса 51 благодаря термическому сплавлению, делающему его частью формованного изделия 5 (Фиг. 4). Полученное таким образом формованное изделие 5 может иметь превосходную ударную прочность.

[0068]

[3] Формованное изделие

Формованное изделие (5) в соответствии с настоящим изобретением включает в себя: основной корпус (51), содержащий полиолефиновую смолу; и

лист (1) термопластичной смолы в соответствии с настоящим изобретением или слоистый лист (3) в соответствии с настоящим изобретением, связанный с одной поверхностью основного корпуса (51) (см. Фиг. 4).

[0069]

(1) Структура формованного изделия

Лист термопластичной смолы 1 в соответствии с настоящим изобретением и слоистый лист 3 в соответствии с настоящим изобретением были описаны выше. Примеры основного корпуса 51 включают в себя формованный корпус, выполненный только из полиолефиновой смолы, и армированный волокном формованный корпус, содержащий полиолефиновую смолу в качестве связующего вещества. Армированный волокном формованный корпус включает в себя армирующие волокна и связующее вещество, связывающее армирующие волокна вместе. Таким образом, армированный волокном формованный корпус представляет собой формованный корпусе, использующий полиолефиновую смолу в качестве связующего вещества.

[0070]

Форма основного корпуса 51 не ограничивается, и основной корпус 51 может иметь, например, форму пластины, имеющей в целом почти однородную толщину. В случае необходимости основной корпус 51 может иметь вогнуто-выпуклую форму формованного изделия. В частности, формованное изделие 5 является предпочтительным, когда, как показано на Фиг. 4(a) и Фиг. 4(b), основной корпус 51 имеет часть 55 глубокой вытяжки, формируемую глубокой вытяжкой. Когда формируется такая часть 55 глубокой вытяжки, формование может быть подходящим образом выполнено путем использования листа 1 термопластичной смолы в соответствии с настоящим изобретением или слоистого листа 3 в соответствии с настоящим изобретением в качестве вспомогательного листа. Например, возможно предотвратить недостаточно глубокую вытяжку основного корпуса 51 или избыточное уменьшение толщины. В дополнение к этому, когда лист термопластичной смолы в соответствии с настоящим изобретением или слоистый лист в соответствии с настоящим изобретением остаются на поверхности формованного изделия 5, как было описано выше, формованное изделие, использующее основной корпус 51, полученный путем связывания армирующих волокон со связующей смолой, становится трудно или вообще не разбиваемым.

[0071]

Такой основной корпус 51 может быть получен, например, путем термического сжатия смеси волокна (смеси волокон) из армирующих волокон и волокон, сделанных из полиолефиновой смолы (полимерных волокон). Более конкретно, основной корпус 51 может быть получен, например, путем термического сжатия смеси армирующих волокон и волокон из полиолефиновой смолы, чтобы получить армированную волокном панель, выполнения необходимой обработки этой армированной волокном панели, термического размягчения полиолефиновой смолы (полимерных волокон) (см. PR1 на Фиг. 5) и, в случае необходимости, формования армированной волокном панели в вогнуто-выпуклую форму (см. PR2 на Фиг. 5).

[0072]

Тип армирующих волокон не ограничивается, и могут использоваться минеральные волокна (например, стекловолокно) или органические волокна (натуральные волокна, такие как растительные волокна или животные волокна). Эти волокна могут использоваться по отдельности или в комбинации двух или более из них. Среди них предпочтительными являются органические волокна, натуральные волокна являются более предпочтительными, и растительные волокна являются особенно предпочтительными. Растительные волокна получаются из растений, и включают в себя волокна, извлекаемые из растений, и волокна, получаемые путем их обработки. Примеры растительных волокон включают в себя растительные волокна на основе жилок, растительные волокна на основе луба растительные волокна на основе древесины, а также другие растительные волокна. Эти олефины могут использоваться по отдельности или в комбинации двух или более из них. Конкретные примеры растительных волокон включают в себя абаку, сизаль, агаву, лен, джут, пеньку, кенаф, рами, волокно из скорлупы кокосового ореха, волокно из пучков плодов масличной пальмы, волокно из рисовой соломы, волокно из пшеничной соломы, волокно из бамбука и хлопок.

[0073]

Длина армирующих волокон не ограничивается, и может составлять в среднем 10 - 200 мм (или 20 - 170 мм, в частности 30 - 150 мм). Средняя длина волокна определяется следующим образом в соответствии со стандартом JIS L1015. Отдельные волокна случайным образом отбираются один за другим прямым методом и распределяются по прямой без растяжения, длина волокон каждого из отдельных волокон измеряется по линейке, и длины в общей сложности 200 отдельных волокон усредняются.

[0074]

Полиолефиновая смола, которая связывает армирующие волокна, может быть смолой, которая была описана выше со ссылкой на лист термопластичной смолы в соответствии с настоящим изобретением и слоистый лист в соответствии с настоящим изобретением. Кроме того, полиолефиновая смола в качестве связующего вещества может дополнительно содержать модифицированную полиолефиновую смолу (за исключением модифицированного эластомера), модифицированную введением полярной группы. Примеры полярной группы включают в себя безводородную группу карбоновой кислоты (-CO-O-OC-), группу карбоновой кислоты (-COOH), карбонильную группу (-CO-), гидроксильную группу (-ОН), аминогруппу (-NH2), нитрогруппу (-NO2) и группу нитрила (-CN). Эти олефины могут использоваться по отдельности или в комбинации двух или более из них.

[0075]

Формованное изделие 5 может иметь поверхностный слой 52 (см. Фиг. 4(b)). Поверхностный слой 52 является, например, слоем, ламинированным на одну поверхность основного корпуса 51, и наружная поверхность поверхностного слоя 52 служит конструктивной поверхностью формованного изделия 5. Таким образом, поверхностный слой 52 обычно составляет конструктивную поверхность формованного изделия 5. Когда формованное изделие 5 имеет вогнуто-выпуклую форму, поверхностный слой 52 ламинируется на поверхность основного корпуса 51 (и дополнительно связывается с ней) так, чтобы он соответствовал этой вогнуто-выпуклой форме.

Структура поверхностного слоя 12 не ограничивается, и поверхностный слой 12 может иметь один слой или два или более слоев. При наличии двух или более слоев поверхностный слой 52 может быть слоистым изделием/корпусом, включающим в себя, например, поверхностный слой (например, искусственную кожу или ткань), имеющий дизайнерскую поверхность, и амортизирующий слой (предусмотренный на обратной стороне поверхностного слоя 52).

[0076]

(2) Производство формованного изделия

Способ получения формованного изделия 5 не ограничивается. Например, когда формованное изделие 5 производится с использованием в качестве основного корпуса 51 основного корпуса, сделанного из армирующих волокон и полиолефиновой смолы в качестве связующего вещества, связывающего армирующие волокна, может использоваться способ, который включает в себя: стадию нагревания (PR1), на которой армированная волокном панель 51, полученная путем сжатия смеси армирующих волокон и полиолефиновой смолы, нагревается для размягчения полиолефиновой смолы; и стадию формования (PR2), на которой формуется армированная волокном панель 51, в которой полиолефиновая смола была размягчена.

Кроме того, когда формованное изделие 5 имеет поверхностный слой 52, этот поверхностный слой 52 может быть связан с одной поверхностью армированной волокном панели 51 на или после стадии формования (PR2).

[0077]

Стадия нагревания (PR1) является стадией, на которой армированная волокном панель 51 нагревается для того, чтобы размягчить полиолефиновую смолу, содержащуюся в армированной волокном панели 51. Армированная волокном панель 51, используемая на этой стадии, является прекурсором, который служит основным корпусом 51 в формованном изделии 5. Армированная волокном панель 51 представляет собой пластинчатый корпус, полученный путем сжатия смеси армирующих волокон и полиолефиновой смолы, и обычно имеет форму плоской пластины. Толщина армированной волокном панели 51 (толщина перед стадией нагревания) может составлять, например, 1 мм или больше и 10 мм или меньше.

[0078]

На стадии нагревания PR1 армированная волокном панель 51 может быть нагрета с помощью любого способа, но предпочтительно нагревается под давлением так, чтобы сжатие не было чрезмерно снято при нагреве. С такой точки зрения предпочтительно используется горячий пресс 91 (см. Фиг. 5). Условия для нагревания не ограничиваются, но армированная волокном панель 51 предпочтительно нагревается, например, до 70°C или выше (что является внутренней температурой армированной волокном панели 51). Температура нагрева более предпочтительно составляет 80°С или выше и 150°С или ниже, еще более предпочтительно 85°С или выше и 130°С или ниже, и особенно предпочтительно 90°С или выше и 120°С или ниже.

[0079]

Стадия формования (PR2) является стадией, на которой формуется армированная волокном панель 51, в которой полиолефиновая смола была размягчена. Эта стадия может выполняться с использованием холодного пресса 92 (см. Фиг. 5). Условия для холодного прессования особенно не ограничиваются. Например, температура формы во время формования может составлять 20°C или выше и 60°C или ниже. Кроме того, время выдержки может составлять 30 с или больше и 60 с или меньше. Когда используется поверхностный слой 52, он ламинируется на лист 1 термопластичной смолы в соответствии с настоящим изобретением или на слоистый лист 3 в соответствии с настоящим изобретением, и полученный таким образом слоистый корпус и основной корпус 51 прессуются так, чтобы была сформована армированная волокном панель 51, и в то же самое время может быть получено формованное изделие 5 в соответствии с настоящим изобретением, в котором поверхностный слой 52 и лист 1 термопластичной смолы в соответствии с настоящим изобретением или слоистый лист 3 в соответствии с настоящим изобретением связаны с одной поверхностью армированной волокном панели 55 (см. Фиг. 5).

[0080]

Применения листа термопластичной смолы в соответствии с настоящим изобретением и слоистого листа в соответствии с настоящим изобретением особенно не ограничиваются. Например, лист термопластичной смолы в соответствии с настоящим изобретением и слоистый лист в соответствии с настоящим изобретением могут использоваться в качестве листов, составляющих наружные материалы, внутренние материалы, структурные материалы, а также вспомогательные амортизационные материалы для автомобилей, железнодорожных вагонов, лодок и судов, а также самолетов. Форма, размер, толщина и т.п. формованного изделия 5 в соответствии с настоящим изобретением особенно не ограничиваются, и применение формованного изделия 5 в соответствии с настоящим изобретением также особенно не ограничивается. Например, формованное изделие 5 может использоваться в качестве наружного материала, внутреннего материала, структурного материала и вспомогательного амортизационного материала для автомобилей, железнодорожных вагонов, лодок и судов, а также самолетов. Примеры автомобильных материалов включают в себя автомобильные наружные материалы, автомобильные внутренние материалы, автомобильные структурные материалы, автомобильные поглотители ударов, а также детали отсека двигателя. Конкретные примеры этого включают в себя бамперы, спойлеры, обтекатели, передние решетки, украшения, капоты, крышки багажников, жалюзи на обтекателях, панели крыльев, молдинги, дверные панели, панели крыши, приборные панели, центральные блоки, наличники дверей, накладки на задние боковые части кузова, облицовку крыши, украшения стоек, наличники складного верха, панели боковины задка кузова, поддоны, приборные панели, консольные ящики, откидные пластины, основания переключателей, спинки сидений, рамы сидений, подлокотники, противосолнечные козырьки, впускные коллекторы, поглотители энергии, поглотители энергии, такие как крышки головки двигателя, поддоны картера, кожухи масляного фильтра, кожухи для электронных деталей автомобиля (например, ECU и телевизионного монитора), коробки воздушного фильтра и защитные коробки, а также составные части каркаса кузова, такие как передние модули.

[0081]

Лист 1 термопластичной смолы в соответствии с настоящим изобретением и слоистый лист 3 в соответствии с настоящим изобретением могут использоваться в качестве, например, листов, составляющих внутренние материалы, наружные материалы и структурные материалы для зданий и мебели. Форма, размер, толщина и т.п. формованного изделия 5 в соответствии с настоящим изобретением особенно не ограничиваются, и применение формованного изделия 5 в соответствии с настоящим изобретением также особенно не ограничивается. Формованное изделие 5 в соответствии с настоящим изобретением может использоваться в качестве, например, внутреннего материала, наружного материала и структурного материала для зданий и мебели. Конкретные примеры этого включают в себя облицовочные материалы дверей, конструкционные материалы дверей, а также облицовочные материалы и конструкционные материалы для различных предметов мебели (например столов, стульев, полок, комодов). Формованное изделие 5 в соответствии с настоящим изобретением также может использоваться, например, в качестве упаковки, контейнера (например, лотка), защитного элемента и элемента перегородки. Кроме того, формованное изделие 5 в соответствии с настоящим изобретением может использоваться в качестве корпуса или структурного элемента/корпуса для бытовых приборов (например, плоских телевизоров, холодильников, моечных машин, пылесосов, мобильных телефонов, портативных игровых приставок, а также персональных компьютеров портативного размера). Формованное изделие 5 в соответствии с настоящим изобретением может также подходящим образом использоваться в качестве электронного/электрического устройства, медицинского устройства, материала для гражданского строительства, контактирующего с едой материала, а также деталей офисного оборудования.

ПРИМЕРЫ

[0082]

Далее настоящее изобретение будет более конкретно описано со ссылкой на Примеры.