Распределительное коллекторное устройство - RU170070U1

Код документа: RU170070U1

Чертежи

Описание

Область техники.

Полезная модель относится к системам теплоснабжения, в частности, водяного отопления зданий и сооружений, и может использоваться в частных домах, коттеджах, таунхаусах и т.д.

Уровень техники.

Из уровня техники известен элемент трубопроводной арматуры,

(ООО «Шен» «Flow Therm» http://flowtherm.ru/index.php?main_page=product_info&cPath=6_8&products_id=9) Паспорт: Распределительные коллекторы серии К251 выполнены из черного металла. Термически совмещенная конструкция, состоит из камеры подачи (профильная труба сечением 76×76 мм) и камеры обратки (профильная труба сечением 46×46 мм), расположенной в полости камеры подачи. Патрубки подключения потребителей и теплогенератора, выполненные из круглой трубы, попеременно проходят стенки камеры подачи или обратки соответственно, для обеспечения герметичности в местах пересечения патрубки проварены по периметру сварным швом. Для снижения теплопотерь используется теплоизоляция с большой толщиной стенки, что увеличивает себестоимость.

Недостатками данной конструкции являются:

- наличие напряжений внутри сварного шва. Патрубки подключения потребителей и теплогенератора (выполненные из круглой трубы) попеременно проходят стенки камеры подающего и обратного коллекторов, соответственно. Для обеспечения герметичности, места пересечения патрубка проварены по периметру сварным швом. Сварной шов жестко соединяет указанные элементы и не может компенсировать температурные деформации, вызванные циклическими изменениями температурного режима транспортируемой среды, что приводит к образованию микротрещин и отслоению, из-за разности температур подающего и обратного коллектора, а через несколько лет эксплуатации - к протечке;

- трудоемкий процесс подготовки, обработки и сварки элементов из черного металла в единый коллекторный модуль, технологически сложно реализовать контроль качества;

- наличие коррозии, которой подвержен черный металл, в совокупности с циклическим изменением температурного режима способствует ускорению процесса образования протечек. В первую очередь в местах соединения сварным швом;

- ухудшение гидравлических характеристик в процессе эксплуатации, из-за высокой шероховатости черного металла, а особенно в местах сварного шва, коррозии, зашлаковывания;

- большой вес;

- большие тепловые потери.

Также из уровня техники известен элемент трубопроводной арматуры, Meibes.(http://www.meibes.ru/resheniya-dlya-kotelnyh/victaulic-modulnye-sistemy-dlja-btp-i-kotelnyh-do-2-8-mvt/raspredelitelnye-kollektory/napolnye-raspredelitelnye-kollektory-maibes-podauschaya-liniya-sleva)

Элемент трубопроводной арматуры выполнен из черного металла. Реализована схема частичного термического совмещения. Распределители состоят из подающего и обратного коллекторов (выполненные из круглой трубы), расположенных друг над другом. Верхний коллектор - подающий, нижний - обратный. Патрубки нижнего коллектора пересекают две стенки камеры верхнего коллектора, образуя единый модуль. Для обеспечения герметичности, в местах пересечения, патрубки проварены по периметру сварным швом. В целях снижения теплопотерь используется теплоизоляция с большой толщиной стенки, что увеличивает себестоимость готового изделия.

Недостатками данной конструкции являются:

- наличие напряжений внутри сварного шва. Распределители состоят из подающего и обратного коллекторов (выполненные из круглой трубы), расположенных друг над другом. Верхний коллектор - подающий, нижний - обратный. Патрубки нижнего коллектора пересекают две стенки камеры верхнего коллектора, образуя единый модуль. Для обеспечения герметичности, в местах пересечения, патрубки проварены по периметру сварным швом. Сварной шов жестко соединяет указанные элементы и не может компенсировать температурные деформации, вызванные циклическими изменениями температурного режима транспортируемой среды, что приводит к образованию микротрещин и отслоению, из-за разности температур подающего и обратного коллектора, а через несколько лет эксплуатации - к протечке, выходу из строя всего изделия;

- трудоемкий процесс подготовки, обработки и сварки элементов из черного металла в единый коллекторный модуль, технологически сложно реализовать контроль качества;

- наличие коррозии, которой подвержен черный металл, в совокупности с циклическим изменением температурного режима способствует ускорению процесса образования протечек, в первую очередь, в местах соединения сварным швом;

- ухудшение гидравлических характеристик в процессе эксплуатации из-за высокой шероховатости черного металла, особенно, в местах сварного шва, коррозии, зашлаковывания;

- большой вес;

- большие тепловые потери.

Наиболее близким устройством того же назначения к заявленной полезной модели, принятым за прототип, является конструкция распределительного коллектора HANSA http://hansa-brenner.ru/wp-content/uploads/2015/03/KOLLEKTOR-HANSA-2016.pdf стр. 75-89.

Подающий и обратный коллекторы выполнены из круглых труб, расположенных параллельно, термически разделены. В известной конструкции используются патрубки в виде отводов, изогнутых под углом 45 градусов. Материал исполнения - нержавеющая сталь.

Недостатками указанного устройства являются:

- трудоемкий, дорогостоящий процесс подготовки, обработки и сварки элементов из нержавеющей стали в единое коллекторное устройство;

- технологически сложная реализация контроля качества;

- большие тепловые потери, для снижения которых используется теплоизоляция с большой толщиной стенки.

Как видно из приведенных выше известных устройств, все недостатки связаны в большей степени с материалом изготовления - металлом.

Поставленными задачами заявленной полезной модели являются:

- сокращение времени проектирования и монтажа системы теплоснабжения коттеджа, таунхауса, небольшого коммерческого объекта;

- сведение до минимума проектных и монтажных ошибок;

- компактность расположения элементов;

- минимизация теплопотерь в коллекторном узле;

- упрощение гидравлических расчетов системы;

- повышение эстетических качеств смонтированной системы;

- снижение себестоимости.

Техническим результатом заявленной полезной модели является повышение надежности конструкции.

Заявленный технический результат достигается благодаря тому, что распределительное коллекторное устройство включает в себя объединенный в один корпус подающий коллектор и обратный коллектор, представляющие собой полипропиленовые трубы и расположенные параллельно друг другу, между которыми расположены центраторы, при этом на поверхностях коллекторов установлены вварные седла в одной плоскости под углом 45° относительно горизонтальной оси коллекторов и с возможностью чередования к обратному и подающему коллектору.

Корпус коллекторов представляет собой теплоизоляцию, скрепленную стреппинг лентой или хомутами.

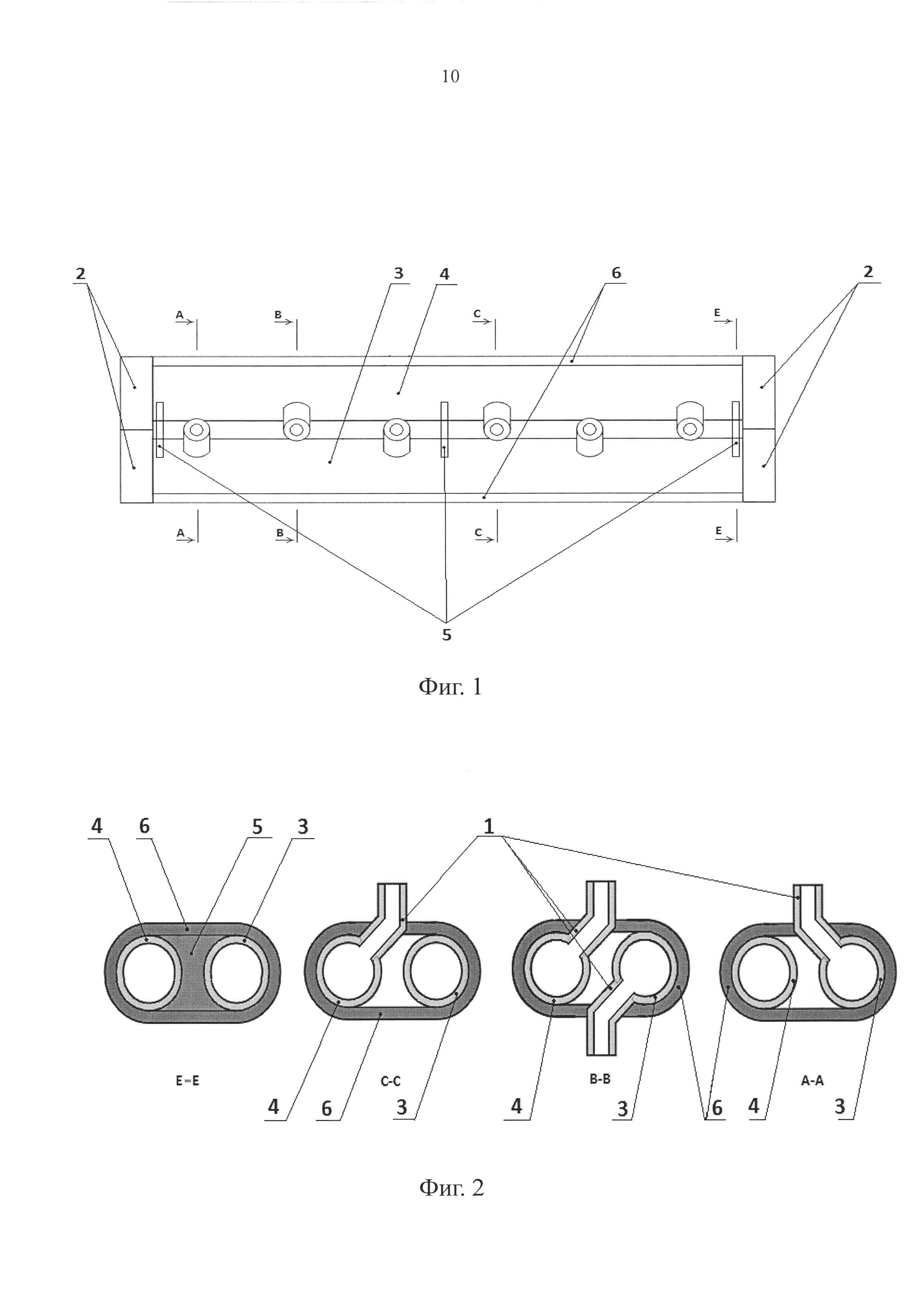

Заявленное распределительное коллекторное устройство поясняется фигурами. На фигуре 1 изображен общий вид распределительного коллекторного устройства, на фигуре 2 - вид распределительного коллекторного устройства в разрезе, на фигуре 3 - представлена схема установки вварного седла.

Ссылки на позиции чертежей имеют следующие пояснения:

1 - вварные седла, расположенные под углом 45° относительно горизонтальной оси подающего и обратного коллекторов;

2 - заглушки подающего и обратного коллекторов;

3 - подающий коллектор;

4 - обратный коллектор;

5 - промежуточные центраторы коллекторов;

6 - корпус/теплоизоляция.

Для обеспечения поставленной задачи применяются распределительные коллекторы модульного типа для котельных установок, это позволяет сбалансировать работу нескольких потребителей тепла (более одного) с разными параметрами, такими как расход теплоносителя, гидравлическое сопротивление, температурный график. Коллекторы могут быть изготовлены из круглых или профильных труб в виде модулей, объединяющих раздающий и собирающий коллектор в компактный модуль - распределительное коллекторное устройство.

Заявленная полезная модель, обладает следующими преимуществами:

- выполнение коллекторов из полипропиленовых труб позволяет избежать коррозии, зашлакованности, вследствие чего, увеличить срок их службы, который, как правило, превышает 50 лет;

- снижение трудоемкости изготовления и улучшение условий эксплуатации. Снижение затрат на технологически сложный процесс сварки, упрощение и снижение себестоимости процесса контроля качества;

- снижение веса готового изделия/модуля в 7-9 раз, за счет использования полипропиленовых труб;

- существенное снижение и эксплуатационных расходов, так как исчезает необходимость в проведении ряда операций, являющихся обязательными при эксплуатации коллекторных модулей из металла, например, покраска, регулярная промывка, контроль текущего состояния, проведение контрольных проб качества воды и др.;

- выполнение коллекторов из полипропилена не только химически, но и электрически нейтрально, так как полипропилен обладает высокой устойчивостью к блуждающим токам наводки, вызывающим ускоренную точечную коррозию металлических коллекторных модулей. В условиях, когда современный дом все более и более насыщается разнообразной электробытовой техникой, данное преимущество становится особенно ощутимым.

- исключение сварных швов, благодаря идеальному гомогенному соединению, получаемому из-за нагрева фитинга и трубы специальным сварочным устройством, происходит слияние материалов в единое целое, что обеспечивает высокое рабочее давление и хорошие гидравлические свойства.

- увеличение звукоизоляции, полипропиленовые коллекторы практически бесшумны при любой скорости потока;

- увеличение санитарно-гигиенических показателей полипропиленовых коллекторов, по сравнению с металлическими;

- увеличение пропускной способности полипропиленовых коллекторов, по сравнению с металлическими, за счет гладкости стенок и, как следствие, отсутствие обрастания, при равном внутреннем диаметре;

- снижение теплопроводности, соответственно, уменьшение теплопотерь;

- надежность в условиях повышенной сейсмичности.

Для достижения поставленного технического результата, к подающему коллектору 3 и обратному коллектору 4 одинаковой длины, с торцов привариваются заглушки 2. Коллекторы 3 и 4 располагаются параллельно друг другу и таким образом, чтобы приваренные с торцов заглушки прилегали друг к другу, как показано на фиг. 1. Коллекторы 3 и 4 фиксируются центраторами 5 (смотри фиг. 1) в комбинации со стреппинг лентой/хомутами.

Для того чтобы вычислить фитинг, который для модульных коллекторов представляет собой вварное седло, расположенное под углом 45 градусов относительно горизонтальной оси коллектора, а именно, расстояние «с» от места установки «d» вварного седла на коллекторе до центра оси поворота «z», необходимо сделать следующее (см. фиг. 3).

Для вычисления данного фитинга чертим две окружности, «р»; «н» диаметры которых равны диаметрам заглушек, центры окружностей «е»; «к» фиг. 3 должны быть расположены на оси «а» фиг. 3. Расстояние от центра окружностей до точки «в» на оси «а» равно радиусу окружности. Затем чертим еще две окружности «х»; «у», диаметры которых равны диаметрам подающего коллектора и обратного коллектора. Центры этих окружностей должны находиться в точках «е»; «к». Затем проводим две оси «m»; «n» через центры «е»; «к» под углом 45 и 135 градусов относительно оси «а» через центры «е»; «к». Пересечение данных осей образуют точку «z».

Имея две точки «z» и «d» измеряем интересующее нас расстояние «с».

В результате полученного расчета фитинга для модульного коллектора/вварного седла, расположенного под углом 45 градусов относительно горизонтальной оси коллектора, появляется возможность выстроить/расположить данные фитинги в одной плоскости, чередуя подключение к обратному и подающему коллектору, образовав, таким образом, единый модуль. С целью уменьшения теплопотерь, модуль располагается в едином корпусе, выполненном из теплоизоляционного материала.

Таким образом, благодаря заявляемой полезной модели появляется возможность промышленного производства коллекторов модульного типа, из более современного материала - полипропилена.

Реферат

Полезная модель относится к системам водяного отопления зданий и сооружений и используется в коттеджах, таунхаусах и т.д. Техническим результатом заявленной полезной модели является повышение надежности конструкции. Заявленный технический результат достигается благодаря тому, что распределительное коллекторное устройство включает в себя объединенный в один корпус подающий коллектор и обратный коллектор, представляющие собой полипропиленовые трубы и расположенные параллельно друг другу, между которыми расположены центраторы, при этом на поверхностях коллекторов установлены вварные седла в одной плоскости под углом 45° относительно горизонтальной оси коллекторов и с возможностью чередования к обратному и подающему коллекторам, а с торцов коллекторы снабжены заглушками.

Формула

Документы, цитированные в отчёте о поиске

Распределительный коллектор

Комментарии