Способ изготовления профильного материала, в частности, для изготовления окон и дверей - RU2177412C2

Код документа: RU2177412C2

Чертежи

Описание

Изобретение относится к

способу изготовления профильного материала, подходящего, в частности, для дальнейшей обработки при изготовлении окон и дверей с применением термопластичного материала, путем термопластифицирования

материала и непрерывного профильного формования термопластифицированного материала, включающему следующие операции:

a) образуют первый компонент смеси термопластичных пластмассовых отходов;

b) подготавливают второй компонент смеси, содержащий добавки;

c) интенсивно смешивают первый и второй компоненты смеси друг с другом, уплотняют и путем термопластифицирования

первого компонента смеси приготовляют смесь, пригодную для непрерывного профильного формования.

При классическом изготовлении окон и дверей полки профиля, образующего раздельную раму и створный оконный переплет, изготавливают обычно из дерева обработкой резанием со снятием стружки. После окончания обработки резанием со снятием стружки полки профиля готовы для соединения в створный оконный переплет и раздельную раму.

Наряду с этим, уже много лет известно изготовление профильного материала для получения створных оконных переплетов и раздельных рам для окон и дверей из термопластичной пластмассы экструзией. Для этого термопластичную пластмассу, в частности, ПВХ, пропускают с помощью червячного экструдера через фильеру, причем перед прохождением через фильеру достигается термопластичное состояние пластмассы, и непрерывная заготовка, выходящая из фильеры, охлаждается после фильеры. Характерным для этого способа является то, что полученный после фильеры и охлажденный, в случае необходимости, промежуточно складируемый профильный материал является готовым для дальнейшей обработки в створные оконные переплеты и раздельные рамы.

Кроме того, известно экструдирование профильного материала для изготовления створных оконных переплетов и раздельных рам из легкого материала. При этом легкий материал протягивают с холодным деформированием через волоку. Профильный материал, получаемый на выходе из волоки, после охлаждения от температуры, достигнутой за счет тепла деформации, до комнатной температуры подвергается дальнейшей обработке в створные оконные переплеты и раздельные рамы.

Общим для всех известных способов является то, что образование профиля осуществляется за один-единственный процесс профилирования:

при обработке дерева фрезерованием и/или склеиванием,

при обработке пластмассы - экструзией пластмассы,

при обработке легких металлов - также экструзией.

Каждый из этих способов имеет свои преимущества и свои недостатки.

При применении дерева в качестве исходного материала получают сплошные профили, как правило, путем обработки резанием со снятием стружки, которые без каких-либо мер по упрочнению годятся для изготовления створных оконных переплетов и раздельных рам. Фурнитура для соединения створных оконных переплетов и раздельных рам и, возможно, оконная и дверная фурнитура для установки раздельных рам в проемы кирпичной стены может закрепляться в любом месте соответствующей раздельной рамы и створных оконных переплетов с помощью шурупов или гвоздей. Недостатком является то, что дерево, даже хорошо просушенное, с течением времени дает значительную усадку, которая, по меньшей мере, частично происходит после изготовления соответствующего окна или двери, а также после встраивания в соответствующий проем в стене, вследствие чего между створными оконными переплетами и раздельными рамами могут возникнуть неплотности, и затрудняется ход подвижных частей и возникает необходимость дополнительной подгонки, и что в зоне прилегания раздельных рам и кирпичной стены могут возникнуть повреждения штукатурки или щели. Кроме того, недостатком является то, что дерево нуждается в обработке поверхности, в частности, в качестве защиты от атмосферных воздействий, которая в течение срока службы должна много раз повторяться.

Изготовление створных оконных переплетов и раздельных рам из легкого металла является дорогостоящим. Створные оконные переплеты и раздельные рамы из легких металлов применяются, как правило, только для строительных сооружений повышенного качества. Высокая теплопроводность легкого металла требует дорогостоящих мероприятий для предотвращения теплового и холодного мостов между внешним пространством и помещением. Профили изготавливают, как правило, в виде полых профилей, которые должны быть относительно тонкостенными для того, чтобы створные оконные переплеты и раздельные рамы имели приемлемый вес. Тонкостенность профиля приводит к проблемам при закреплении фурнитуры, следствием чего является то, что должны применяться сложные, с геометрическим замыканием, решения по закреплению фурнитуры, что удорожает готовое изделие. Преимуществом является то, что изготовленные таким образом окна и двери являются стойкими к атмосферным воздействиям даже без особых защитных мероприятий.

Изготовление створных оконных переплетов и раздельных рам экструзией из пластмассы, в частности, экструзией из ПВХ, является экономичным как при первоначальном изготовлении, так и во время использования, так как едва ли можно ожидать их повреждений атмосферным воздействием. Из соображений экономии материала и снижения веса, пластмассовые профили изготавливают в виде относительно тонкостенных полых профилей, при этом, как правило, в пластмассовые профили дополнительно должны встраиваться усилительные вставки из металла для того, чтобы придать профилям необходимую прочность на изгиб и необходимую для створных оконных переплетов и раздельных рам устойчивость к перекашиванию. Установка фурнитуры ограничена толстостенными и многостенными участками, а также такими участками, в которых имеются металлические усилительные элементы. Если фурнитура монтируется в зонах с металлическими усилительными элементами, происходит усложнение установки крепежных винтов.

Из CH-A-642901 известен способ экструзии брусков, при котором повторно используют отходы ПВХ для нового процесса производства. При этом в экструдер подводят влажный размолотый материал ПВХ. В размолотом материале ПВХ может содержаться до 25% примесей, например, других пластмасс, металлической стружки, резины и стандартных наполнителей. Могут применяться также вещества, служащие для армирования, например, стекловолокно, которое может способствовать улучшению изделий, получаемых этим способом.

Из DE-A-1906012 известно, что в способе непрерывного изготовления точных по размеру профилей из термопластических пластмасс, непосредственно вслед за экструдером располагаются многоступенчатые матричные режущие инструменты, через которые проходит изготовленный экструзией профиль сразу же после его отверждения и при этом обрабатывается резанием. При этом силы резания, возникающие при последующей обработке резанием, должны дистанционироваться от сил, возникающих при экструзии. Причем можно поддерживать постоянной скорость вытягивания профиля, в то время как скорость резания может регулироваться независимо от этого. Но при этом непрерывно выходящая из экструдера заготовка проходит через многоступенчатые матричные режущие инструменты не разделенной.

В основу изобретения положена задача создания способа изготовления профильного материала, в частности, для изготовления окон и дверей, в котором устранены существенные недостатки известных способов и объединены существенные преимущества известных способов.

Решение этой задачи

осуществляется согласно изобретению следующими операциями:

d) смесь, пригодную для непрерывного профильного формования, вводят под давлением в профилеобразующий канал, образующий профильную

заготовку, вплоть до его заполнения, там осуществляют формование с образованием толстостенной профильной заготовки, отверждают, по меньшей мере, частично путем охлаждения, и после этого извлекают из

профилеобразующего канала, в виде отрезка длиной, соответствующей длине канала;

e) профильную заготовку отдельными участками подвергают усадке в течение времени выдержки, которого достаточно

для того, чтобы произошла значительная часть всей ожидаемой усадки;

f) после истечения этого времени выдержки профильную заготовку формуют отдельными участками путем снятия материала

обработкой резанием на, по меньшей мере, отдельных частях ее периметра с получением промежуточного профиля;

g) на промежуточный профиль наносят покрытие в виде слоя, улучшающего поверхность,

по меньшей мере, на части его периметра.

При этом время выдержки составляет, например, около 5 - 10 часов.

Переработка термопластичных пластмассовых отходов согласно признаку а) известна сама по себе для изготовления второразрядных изделий. Переработка термопластичных пластмассовых отходов в профильный материал для изготовления окон и дверей до сих пор не применялась, потому что, с учетом опыта прежнего изготовления дверных и оконных профилей из пластмассы при применении пластмассовых отходов следует рассчитывать на недостаточную прочность и, прежде всего, на недостаточно высокое качество поверхности.

За счет того, что согласно изобретению, в соответствии с признаком d), профильная заготовка изготавливается в виде толстостенного профиля и, в частности, в виде сплошного профиля, и что согласно признаку b) к пластмассовым отходам добавляется второй компонент смеси, имеющий значительное содержание добавок, уменьшающих вес и/или повышающих прочность, является возможным, несмотря на невысокое качество применяемой пластмассы, обеспечить достаточную прочность при приемлемом весе и одновременно получить профиль, позволяющий расположить в любом месте детали фурнитуры с помощью обычных крепежных средств, в частности, шурупов.

Кажущаяся, на первый взгляд, необычная мысль, выраженная в признаках d) и f), подвергнуть профили для изготовления окон и дверей многократному процессу профилирования, а именно процессу непрерывного профильного формования и второму процессу профилирования посредством обработки резанием, позволяет путем установки определенного времени выдержки между обоими процессами профилирования, осуществить значительную часть ожидаемой усадки в период времени перед окончательным профилированием посредством обработки резанием, благодаря чему после осуществленной обработки резанием продолжающаяся остаточная усадка не оказывает значительного влияния на взаимодействие створных оконных переплетов и раздельных рам, и на зазор между раздельными рамами и кирпичной стеной. Это представляет собой очень существенный момент в способе согласно изобретению, в частности, также с учетом следующих рассуждений: если бы применяли чистый отсортированный новый пластмассовый материал, то можно было бы так учитывать его свойства усадки или уменьшения объема при профилировании, то есть при установке фильер экструдера или других формообразующих деталей, чтобы створные оконные переплеты и раздельные рамы после происшедшей усадки оставались необходимым образом подогнанными друг к другу. Можно было бы либо вообще отказаться от дополнительной обработки резанием, либо осуществлять дополнительную обработку резанием непосредственно вслед за отверждением профильной заготовки. При переработке пластмассовых отходов согласно признаку а) нужно принимать во внимание сильный разброс по свойствам усадки, вследствие чего, практически, невозможно уже заранее учесть определенное ожидаемое уменьшение объема, вследствие чего, после происшедшего уменьшения объема деталей профиля створного оконного переплета и деталей профиля раздельной рамы, обе эти рамы соответствующим образом подгоняются друг к другу. Здесь может оказать помощь способ согласно изобретению, в котором согласно признаку e) между профилированием с образованием непрерывной заготовки и профилированием посредством обработки резанием имеется выдержка по времени. Уже было выявлено, что и при сильном разбросе по свойствам усадки вследствие различного состава пластмассовых отходов, поступающих из различных источников, и при введении добавок, уменьшающих вес и/или повышающих прочность, значительная часть общего ожидаемого уменьшения объема происходит в сравнительно короткое время, например, приблизительно от 5 до 10 часов после непрерывного профильного формования. Так что усадка, которая еще происходит после этого времени и вслед за осуществляемой после этой выдержки обработки резанием, либо вообще может не учитываться, либо учитывается, в значительной мере, независимо от соответствующих применяемых пластмассовых отходов, и желаемый взаимный зазор створных оконных переплетов и раздельных рам сохраняется в готовом окне или готовой двери в течение длительного времени, а также в стыках между раздельными рамами и проемом в кирпичной стене больше не происходит отрицательно действующей усадки.

За счет того, что после осуществления съема материала обработкой резанием на получающийся промежуточный профиль согласно признаку g) наносят улучшающее покрытие, по меньшей мере, на часть периметра профиля, устраняются первоначально возникающие опасения недостаточности свойств поверхности механического и, особенно, визуального характера, и в заключение получают профильный материал, который по своим визуальным свойствам поверхности, по меньшей мере, равноценен свойствам профилей из легких металлов, профилей из новой пластмассы и обработанной поверхности деревянных профилей.

Применение термопластичных пластмассовых отходов согласно признаку а) приводит, с одной стороны, к удешевлению изготовления окон и дверей, потому что такие пластмассовые отходы из различных источников и в большом количестве обходятся дешевле, например, промышленные отходы и, в особенности, также коммунальные и бытовые пластмассовые отходы, которые получают после грубой сортировки, например, по системе DSD. Кроме того, способ согласно изобретению, поскольку в нем используют термопластичные пластмассовые отходы, решает также проблему вторичной переработки имеющихся в большом объеме пластмассовых отходов.

Если в распоряжении имеются дешевые новые пластмассовые материалы, например, вследствие избыточного производства пластмасс, то их также можно применять для осуществления способа согласно изобретению. При этом упрощаются различные отдельные процессы в рамках всего способа. То же самое относится к случаю, когда в распоряжении имеются не содержащие примесей пластмассовые отходы, например, отходы при обрезке во время переработки пластмасс в другую продукцию.

За счет введения понижающих вес и/или повышающих прочность добавок в различных количествах, можно по желанию регулировать в широком диапазоне механические свойства, в частности, с точки зрения плотности компактного, не имеющего воздушных пузырьков профильного материала, прочность на изгиб профильного материала и прочность на разрыв крепежных элементов, служащих для закрепления деталей дверной или оконной фурнитуры.

Кроме того, добавки можно изменять также в зависимости от места происхождения, в зависимости от того, какие добавки имеются в распоряжении в достаточном количестве по приемлемой цене на соответствующем месте производства.

В качестве пластмассовых отходов, предпочтительно, применяют пластмассовые отходы на основе полиолефинов, в частности, на основе полиэфира (ПЕ) и/или на основе полипропилена (ПП), но альтернативно также и пластмассы на основе АБС-пластика (сополимера акрилонитрила, бутадиена и стирола) или смеси из них. Эти пластмассовые отходы отличаются не только благоприятными технологическими свойствами в рамках способа согласно изобретению, но и, кроме того, предпочтительны с точки зрения последующей вторичной переработки окон и дверей, когда они либо по истечении их обычного срока службы, либо в связи с преждевременным выходом из строя по причине непредвиденных событий должны заменяться. Тогда можно использовать профили или готовую продукцию, изготовленную из них, либо снова в виде сырья для производства окон, либо в другой области, где предъявляются более низкие требования. Их можно также отправить в мусоросжигательные установки, не опасаясь возникновения проблем при сжигании.

Содержание второго компонента смеси может составлять от 1 до 60 вес.% к общему весу профильной заготовки.

Пластмассовые отходы, которые пригодны для способа согласно изобретению, имеются в распоряжении в виде отходов пленки, например, отходов упаковочной пленки, защитных пленок, кровельных пленок или таких материалов одноразовой посуды, как стаканчики из-под йогурта и т.п. Эти пластмассовые отходы могут использоваться, преимущественно, без очистки и в зависимости от конструкции установки также неизмельченными. Они могут собираться в тюках в соответствующих местах их происхождения, поэтому значительно упрощена проблема материально-технического снабжения по сравнению с транспортировкой, например деревянных брусков или дерева в связках. Пластмассовые отходы могут использоваться, преимущественно, без очистки, приставшая грязь, например, остатки содержимого упаковки, обычно не мешает, и мытье не требуется. Но, в зависимости от соответствующих источников пластмассовых отходов, их можно освободить механическим или магнитным способом от посторонних предметов, мешающих образованию профиля.

Следует особенно указать на то, что применяемые согласно изобретению пластмассовые отходы, получаемые в промышленности, быту или коммунальные отходы, в случае необходимости, измельченные, смешивают в качестве первого компонента смеси со вторым компонентом смеси. Это означает, что в способе согласно изобретению не обязательно применяется такой вид вторичной переработки пластмассовых отходов, при котором пластмассовые отходы после сушки и очистки подвергают промежуточному пластифицированию, затем формуют непрерывную заготовку, снова охлаждают и затем измельчают. Только способ изготовления может быть исключен в способе согласно изобретению, благодаря чему значительно улучшается энергетический баланс способа согласно изобретению, в том числе и тогда, когда сухая очистка осуществляется механическим или магнитным образом, а также тогда, когда пластмассовые отходы измельчаются.

Рекомендуется высушивать пластмассовые отходы перед смешиванием со вторым компонентом смеси до достаточной влажности менее 3 вес.%, предпочтительно, менее 1 вес.%. При этом сушка означает, в частности, отвод влаги, которая неизбежно имеется у пластмассовых отходов вследствие их прежнего использования и хранения, и, как правило, не относится к сушке от промывочной воды, которая, предпочтительно, не применяется из соображений предотвращения загрязнения окружающей среды. "Естественная" грязь пластмассовых отходов захватывается в процессе смешивания и, к удивлению, не мешает в готовом профиле. Путем расплавления пластмассовых отходов, а именно преобразования профильной заготовки, образуется своего рода матрица вокруг добавок, а также вокруг частиц грязи, благодаря чему на поверхности, преимущественно, нет частиц грязи в свободном виде и тем самым исключаются проблемы внешнего вида и запаха, но исключаются самое позднее тогда, когда применяется улучшение поверхности согласно признаку g).

Обработку пластмассовых отходов можно упростить, если пластмассовые отходы перед смешиванием со вторым компонентом смеси измельчить до размера, менее 20 мм, предпочтительно, менее 16 мм по максимальной осевой длине. Когда здесь говорится о максимальной осевой длине, подразумевается следующее: частицы пластмассовых отходов располагают в Декартовой системе координат с тремя осями и измеряют протяженность частиц в направлении трех осей системы координат. При этом обращают внимание на то, чтобы в одном из направлений измерения наибольшая осевая протяженность не превышала 16 мм. Если речь идет об отходах пленки, то это означает, что отходы пленки могут описываться квадратом, длина стороны которого меньше 16 мм, или кругом с диаметром менее 16 мм.

Если, как это предусмотрено предпочтительным осуществлением способа, пластмассовые отходы имеются в виде частей случайной формы, рекомендуется ввести эти части под уплотняющим давлением в смесительную зону со вторым компонентом смеси, и таким образом, по меньшей мере, приблизительно, достичь постоянных соотношений в смеси между пластмассовыми отходами и добавками. Представляется возможным осуществлять отбор пробы из каждой партии пластмассовых отходов, с одной стороны, и добавок с другой стороны, после уплотнения, а при желании и после непрерывного профильного формования, и после этого осуществить регулирование подвода компонентов для того, чтобы обеспечить желаемое соотношение в смеси.

Для второго компонента смеси подбирают самые различные добавки в зависимости от того, каким свойствам готового продукта придается наибольшее значение. Могут применяться минеральные добавки, которые, в любом случае, уменьшают необходимое количество используемой пластмассы. Предпочтительно, применяют волокнистые добавки, потому что с их помощью можно особенно благоприятно воздействовать на прочностные свойства получаемого готового профиля.

В предпочтительной форме осуществления способа согласно изобретению, второй компонент смеси образуют, по меньшей мере, частично из растительного сырья, при желании, в подготовленной форме. Благодаря этому способ согласно изобретению становится более ценным с точки зрения экономики, так как можно перерабатывать избыток сельскохозяйственной продукции. Помимо прочего, сюда добавляется преимущество материально-технического обеспечения, поскольку растительные сырьевые материалы для второго компонента смеси могут быть получены в окрестностях места изготовления профиля. Особенно подходят сельскохозяйственные культуры в размолотой или расщепленной на волокна форме, например, травы, лен и все виды соломы зерновых культур, которые, как оказалось, особенно подходят для этой цели. Подходящей для второго компонента смеси оказалась и китайская крапива (miskanthus), которая созревает, преимущественно, на третий год после посева. Эта китайская крапива в размолотой и, в частности, расщепленной на волокна форме отличается особенно высокой прочностью на растяжение и поверхностной шероховатостью волокон, что в сочетании с расплавляемой и снова отверждаемой пластмассой создает хорошее защитное действие.

Второй компонент смеси перед смешиванием и, в случае необходимости, после измельчения высушивается до содержания воды, максимально 3 вес.%, предпочтительно, до 1 вес. %. Не исключено, что сушка происходит также и после смешивания, но так как оба компонента смеси из других соображений подводятся к месту смешивания, как уже указывалось, в компактной форме и смесь тогда также остается компактной и продолжает уплотняться, рекомендуется осуществлять сушку отдельных компонентов смеси перед смешиванием.

Второй компонент смеси должен также доводиться до определенного диапазона размеров частиц, чтобы независимо от соответствующих источников получить свойства, приближающиеся к стандарту. В соответствии с этим дополнительно предлагается измельчить второй компонент смеси до частиц размером, максимально 5 мм, предпочтительно, с максимальной длиной по оси не более 3 мм.

Второй компонент смеси опять подводится на смешивание с первым компонентом смеси также под давлением уплотнения с целью получить максимально постоянное весовое соотношение между относительными компонентами смеси и, кроме того, с целью уменьшения работы по уплотнению после осуществления смешивания, например, в червячном смесителе, загружающем фильеру, образующую заготовку.

Давление уплотнения для первого и/или второго компонента смеси можно получить, например, за счет того, что первый и/или второй компонент смеси хранится в сборнике, предпочтительно, высоком бункере, в непосредственной близости от места смешивания, вследствие чего статическое давление высоты запаса в соответствующем сборнике, в случае необходимости, поддерживаемое средствами механического уплотнения, служит для уплотнения соответствующих компонентов смеси на месте смешивания. В непосредственной близости от места соединения компонентов смеси, если они уже до этого уплотнились за счет большой высоты при хранении и/или дополнительных средств уплотнения, могут иметься устройства для такого перемешивания или разрыхления, после которых давление уплотнения не препятствует выгрузке продукта.

Оба компонента смеси могут подводиться, при желании, через предварительно включенную дополнительную позицию предварительного смешивания в червячный экструдер, который служит для дальнейшего смешивания и уплотнения обоих компонентов смеси и первой термопластификации первого компонента смеси.

Альтернативно также является возможным компоненты смеси, прежде, чем они поступят к червячному экструдеру с целью окончательного смешивания и пластифицирования первого компонента смеси, то есть для получения смеси, пригодной для непрерывного профильного формования, подвергнуть обработке смешиванием, свойлачиванием или перемешиванием друг с другом, при которой термопластичные компоненты смеси подвергаются, по меньшей мере, частично термопластификации, и полученная таким образом смесь гранулируется. В этом случае гранулы подают в червячный экструдер. Гранулы можно вводить затем в червячный экструдер с частью тепла, полученного при гранулировании. При этом гранулы можно от температуры гранулирования, составляющей, например, в случае переработки полиолефина от 105oC до 130oC, предпочтительно, 112oC охладить до 80oC, и охлажденные таким образом до 80oC гранулы подвести к червячному экструдеру. Если при этом понижении температуры до температуры, предусмотренной для ввода гранул в червячный экструдер, произойдет в более короткий срок, чем время транспортировки от гранулирования до входа в червячный экструдер, то гранулы можно сохранять при поддержании температуры в каком-либо месте по пути транспортирования от гранулирования до червячного экструдера.

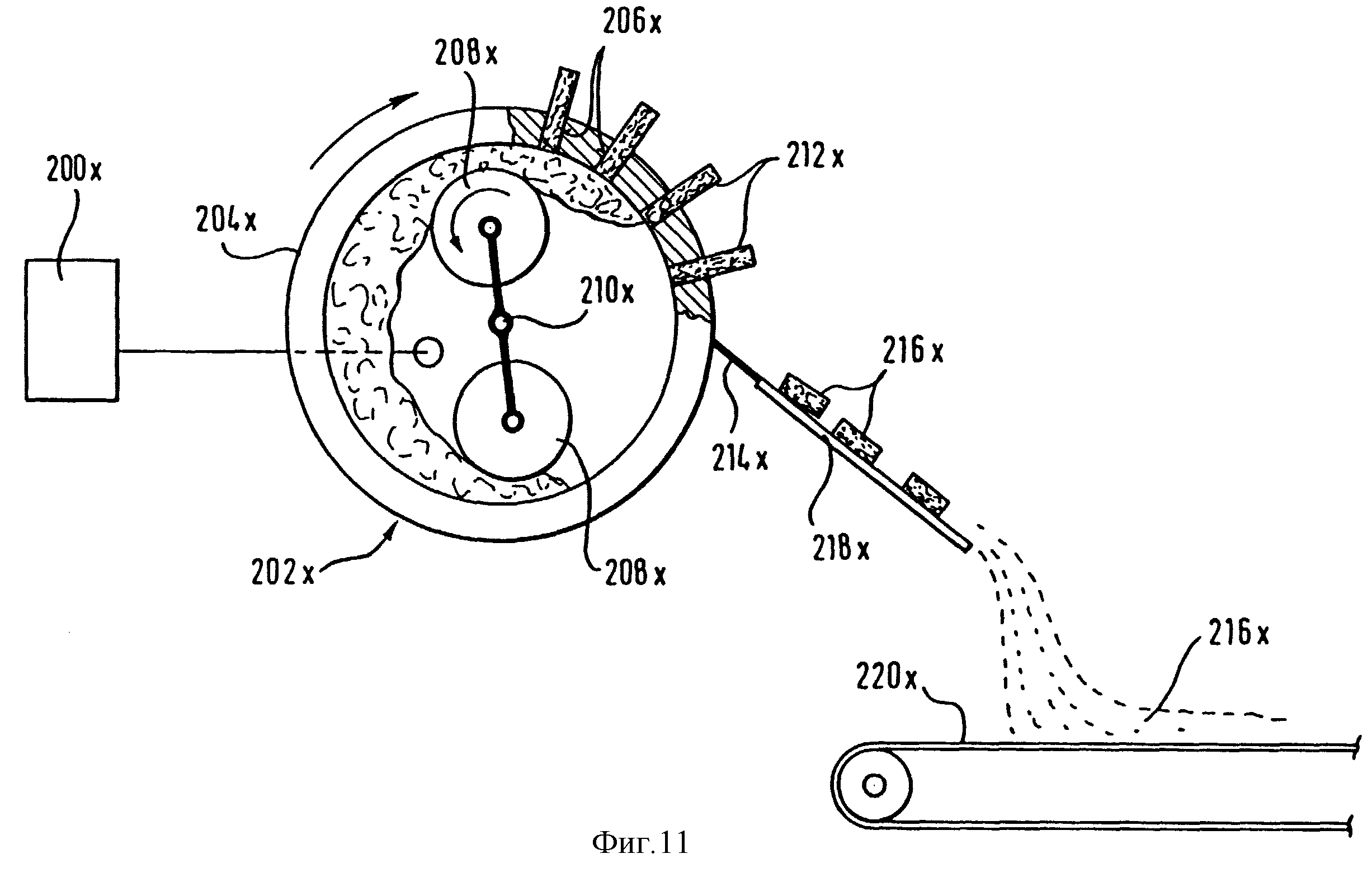

Интенсивное смешивание и гранулирование может осуществляться, например, в кольцевой матрице с измельчающими валиками, которые интенсивно смешивают введенную в полость матрицы смесь компонентов друг с другом, месят и, затем, проталкивают через отверстия в кольцевой матрице. Затем термопластифицированные колбаски из смеси, выходящие из отверстий в кольцевой матрице, могут периодически разрезаться стригальным ножом, причем стригальный нож удерживается в установке на наружной стороне вращающейся кольцевой матрицы таким образом, что при каждом прохождении мимо него определенного отверстия матрицы отрезается колбаска, прошедшая за это время через отверстие матрицы, и, тем самым, образуются гранулы в форме маленьких цилиндрических пробок заданной длины. Образованные таким образом гранулы имеют при этом диаметр, например, 3 мм и длину 5 мм. В этих гранулах волокнистые добавки ко второму компоненту смеси уже хорошо распределены в расплавленных составляющих первого компонента смеси. Плоскость этих гранул уже достаточно высока. Тем самым уменьшается необходимая работа по уплотнению в последующем червячном экструдере, в котором получается пригодная для непрерывного профильного формования термопластифицированная смесь для заполнения профилеобразующих каналов. Недостаток, который при определенных обстоятельствах мог бы заключаться в двукратном термопластифицировании, возмещается за счет того, что работа по уплотнению в червячном экструдере может быть уменьшена, благодаря чему червячный экструдер может быть выполнен меньшим по размерам и, поэтому, более дешевым.

В отношении операций измельчения и очистки можно добавить следующее: очистку применяют, как правило, только тогда, когда в качестве первого компонента смеси перерабатывают сильно загрязненный исходный материал. При этом, как уже было сказано, очистка, по возможности без промывочной воды, направлена прежде всего на удаление металлических и других твердых частиц, которые могут особенно помешать при дальнейшей обработке. Поэтому, предпочтительно, применяются механические или магнитные средства очистки. Предпочтительно осуществляется этот вид очистки, после чего первый компонент смеси измельчают до вышеуказанных значений <80 мм, предпочтительно, <20 мм максимальной длины по оси, потому что подлежащие отделению твердые частицы тогда легче отделяются от частиц пластмассы. Если предусмотрена обработка сушкой, приблизительно, до упомянутых выше значений, менее 3 вес.% воды и, предпочтительно, менее 1 вес.%, то работа может осуществляться также таким образом, что после измельчения первого компонента смеси он сначала подвергается первой обработке очисткой, затем производят обработку сушкой и вслед за обработкой сушкой осуществляют еще раз обработку очисткой, после чего частицы первого компонента смеси могут подводиться на смешивание с частицами второго компонента смеси либо в саму матрицу для получения гранул, либо в дополнительное перемешивающее устройство, включенное перед матрицей для образования гранул. При определенных обстоятельствах является предпочтительным использование тепловой энергии, вводимой при сушке первого и/или второго компонентов смеси, для того, чтобы поддерживать гранулирование.

В пределах вышеупомянутого, грубо определяемого диапазона содержания второго компонента смеси в готовом продукте от 1 до 60 вес.%, можно установить предпочтительные соотношения при смешивании следующим образом: весовое соотношение между первым компонентом смеси и вторым компонентом смеси соответствует отношению от 6 вес. ч. пластмассовых отходов к 1 вес. ч. добавок, до 4 вес. ч. пластмассовых отходов к 1 вес. ч. добавок, предпочтительно, около 5 вес. ч. пластмассовых отходов к 1 вес. ч. добавок.

Смесь, пригодную для непрерывного профильного формования, получают, предпочтительно, в червячном экструдере, а именно, предпочтительно, с подачей гранул в червячный экструдер. От червячного экструдера термопластифицированная смесь поступает затем в профилеобразующий канал.

В качестве червячного экструдера применяют, предпочтительно, однозаходный червячный экструдер, во всяком случае, тогда, когда в червячный экструдер загружают гранулы.

Однозаходный экструдер выполняется, предпочтительно, в виде трехступенчатого червяка, имеющего зону загрузки, зону сжатия и зону выгрузки. При этом

однозаходный червячный экструдер может быть выполнен однозаходным и предпочтительно следующими размерами:

постоянный шаг червяка, равный 0,8 D,

отношение L/D 15:1,

зона

загрузки 3D,

зона сжатия 7D,

зона выгрузки 5D,

где D - внутренний диаметр цилиндра червяка и

L - активная длина червяка.

При этом к червячному экструдеру может примыкать зона накопления и смешивания, в которой происходит дальнейшая гомогенизация смеси, пригодной для непрерывного профильного формования, перед входом в профилеобразующий канал.

В зоне загрузки червячного экструдера могут приниматься меры для предотвращения совместного вращения введенной смеси с вращающимся червяком.

Гидродинамическое сопротивление на участке накопления может изменяться для того, чтобы отрегулировать, с одной стороны, степень гомогенизации, а с другой стороны, для установления различных гидродинамических сопротивлений. Рекомендуется, при подводе смеси, пригодной для непрерывного профильного формования, от зоны выгрузки из червячного экструдера к профилеобразующему каналу, регулировать гидродинамическое сопротивление на участке накопления для того, чтобы таким образом получить определенное гидродинамическое сопротивление.

Для фазы заполнения профилеобразующего канала рекомендуется держать его закрытым на конце, удаленном от загрузки, вплоть до полного заполнения, чтобы получить определенное количество материала. В профилеобразующем канале получают профильную форму заготовки.

Извлечение профильной заготовки из профилеобразующего канала может происходить путем отбора, по меньшей мере, частично отвержденной профильной заготовки после выдвигания с помощью силы выталкивания, действующей от конца профилеобразующего канала со стороны заполнения и/или путем вытягивания профильной заготовки с помощью силы вытягивания, прикладываемой к концу, удаленному от места заполнения по ходу потока. При этом особенно предпочтительно, если отбор, по меньшей мере, частично отвержденной профильной заготовки осуществляется частично за счет нового заполнения профилеобразующего канала с его конца со стороны заполнения смесью, пригодной для непрерывного профильного формования, и частично вытягиванием уже частично вытолкнутой профильной заготовки. Вытягивание, по меньшей мере, частично отвержденной профильной заготовки может осуществляться, например, с помощью вытягивающих валков.

Отдельные стадии процесса заполнения и извлечения профильной заготовки могут осуществляться таким образом, что после прохождения заднего конца, по меньшей мере, частично отвержденной профильной заготовки мимо границы профилеобразующего канала, близкой к выходу, начинается отвод профильной заготовки со скоростью, превышающей скорость нового заполнения профилеобразующего канала, вследствие чего образуется зазор между задним концом, выходящей, по меньшей мере, частично отвержденной профильной заготовки и передним фронтом нового заполнения, в зоне этого зазора удаленный от места заполнения конец профилеобразующего канала закрывается, и после этого профилеобразующий канал заполняется до достижения заданного давления заполнения, после чего профилеобразующий канал отделяется на своем конце со стороны заполнения от дальнейшего притока смеси, пригодной для непрерывного профильного формования, и содержащееся в профилеобразующем канале новое заполнение смесью, пригодной для непрерывного профильного формования, подвергается, по меньшей мере, частичному отверждению.

Для того чтобы способствовать, с одной стороны, образованию термопластифицированной, пригодной для непрерывного профильного формования смеси в червячном экструдере - в случае необходимости на участке накопления - за счет поддержания соответствующих температур, а с другой стороны, обеспечить без помех в следующем за ним профилеобразующем канале падение температуры, необходимое для отверждения, рекомендуется направить смесь, пригодную для непрерывного профильного формования, поступающую от червячного экструдера, через термически изолирующий участок в профилеобразующем канале.

Как раз тогда, когда для выдвигания полностью или частично отвержденной профильной заготовки применяют дополнительную загрузку смесью, пригодной для непрерывного профильного формования, то есть загрузку материала, который должен образовать следующую профильную заготовку, является желательным, чтобы профилеобразующий канал в зоне своего конца со стороны заполнения, по меньшей мере, в начале введения новой порции смеси, пригодной для непрерывного профильного формования, охладился настолько, чтобы произошло быстрое затвердевание переднего конца новой загружаемой порции материала. Это обеспечивается за счет того, что следующие друг за другом профильные заготовки чисто отделяются друг от друга. Кроме того, быстрое отверждение переднего конца новой порции материала в профилеобразущем канале является желательным для того, чтобы при включении установки получилась определенная форма соответствующей первой профильной заготовки, и чтобы в менее охлажденном центре полученной профильной заготовки не образовалась мягкая зона, в которой смесь, пригодная для непрерывного профильного формования, не могла бесконтрольно отклоняться в направлении к выходному концу профилеобразующего канала. Таким образом, рекомендуется, чтобы профилеобразующий канал в зоне своего конца со стороны заполнения охлаждался сильнее, чем в примыкающей части своей длины ниже по потоку.

Движение вытягивания каждой полученной профильной заготовки начинается, предпочтительно, когда передний конец соответствующей, частично выдвинутой, профильной заготовки пройдет определенную позицию, причем этот момент определяется фотоэлементом.

Если началось движение вытягивания, может быть осуществлено закрывание конца профилеобразующего канала, удаленного от места заполнения, с заданной выдержкой по времени от начала вытягивания соответствующей профильной заготовки.

Отделение профилеобразующего канала от притока смеси, пригодной для непрерывного профильного формования, может осуществляться после достижения определенного давления в профилеобразующем канале, причем рост давления замеряется, предпочтительно, вблизи загружаемого конца профилеобразующего канала.

Необходимость охлаждения в профилеобразующем канале является целесообразной для непрерывной работы червячного экструдера или другого источника смеси, пригодной для непрерывного профильного формования, чтобы последовательно, друг за другом периодически загружать смесью, пригодной для непрерывного профильного формования, множество профилеобразующих каналов, подключаемых к месту ее подачи.

В принципе, является возможным, чтобы несколько профилеобразующих каналов, расположенных на вращающемся держателе друг за другом, устанавливались соосно с местом подачи материала.

Однако для того, чтобы исключить проблему герметичности, предпочтительной является другая форма выполнения, в которой смесь, пригодная для непрерывного профильного формования, поступает от места подачи в систему распределительных расплавопроводов, подключенную к множеству профилеобразующих каналов через соответствующее количество присоединительных клапанов, и чтобы один за другим, предпочтительно, по периодически повторяемой программе открывался соответствующий, по меньшей мере, и предпочтительно, один присоединительный клапан. Преимущество этой формы выполнения способа заключается в том, что присоединительные клапаны могут быть стандартными клапанами, не создающими никаких проблем с герметичностью.

В предпочтительной форме выполнения способа согласно изобретению, его осуществляют таким образом, что смесь, пригодную для непрерывного профильного формования, вводят в месте подачи в распределительный расплавопровод, между концом которого со стороны подачи и концом, удаленным от подачи, предусмотрено множество распределенных в продольном направлении распределительного расплавопровода присоединительных клапанов; к началу цикла заполнения профилеобразующих каналов, подключенных к присоединительным клапанам, сначала очищают распределительный расплавопровод на его конце, удаленном от места подачи открытием очистительного клапана, и после этого последовательно друг за другом открывают присоединительные клапаны от конца, удаленного от места подачи, к концу, близкому к подаче, причем этот процесс при наличии одного или нескольких дополнительных, подключенных к месту подачи соответствующих распределительных расплавопроводов, осуществляется последовательно для различных распределительных расплавопроводов. За счет предусмотренной при этом способе работы очистки гарантируется, что каждый раз при начале нового заполнения профилеобразующего канала на его конце со стороны заполнения накапливается достаточно термопластифицированная, пригодная для непрерывного профильного формования смесь.

Рекомендуется, чтобы профильные заготовки изготавливались в каждом профилеобразующем канале длиной около 0,5 - 6 м, предпочтительно, около 4,5 м. Длина профилеобразующих каналов зависит, в частности, от необходимого поперечного сечения и производительности имеющегося в распоряжении источника смеси, пригодной для непрерывного профильного формования, для заполнения соответствующего профилеобразующего канала, то есть, в частности, от производительности червячного экструдера.

Профильные заготовки могут изготавливаться со сплошным поперечным сечением. Изготовление профильных заготовок со сплошным поперечным сечением, с точки зрения технологии формования, то есть при изготовлении профилеобразующих каналов, имеет преимущество. Добавление различных весовых частей второго компонента позволяет регулировать желаемый вес профильной заготовки на единицу длины для каждого случая применения, например, для изготовления окон и дверей, даже если профильная заготовка выполнена в виде сплошного профиля. Впрочем, изготовление профильной заготовки в виде сплошного профиля облегчает установку оконной и дверной фурнитуры.

В целях обеспечения высокой прочности на изгиб и жесткости при продольном изгибе профильной заготовки и, тем самым, готового профильного материала, заполнение профилеобразующего канала осуществляют при таких параметрах потока смеси, пригодной для непрерывного профильного формования, при которых при наличии удлиненных волокнистых частиц во втором компоненте смеси, эти частицы располагаются, преимущественно, параллельно соответствующему продольному направлению профиля. При этом ориентация волокнистых частиц может улучшаться как в профилеобразующем канале, так и на установленном перед ним участке накопления. Для параллельного расположения волокон в профилеобразующем канале является преимуществом, если он заполняется поступательно в направлении от места входа к месту выхода, для чего является желательным усиленное охлаждение во входной зоне профилеобразущего канала.

Дальнейший процесс изготовления после извлечения профильных заготовок может осуществляться таким образом, что профильные

заготовки при выходе из соответствующего профилеобразующего канала укладываются на площадку для вылеживания и после полного выхода из соответствующего профилеобразующего канала транспортируются к

позиции обработки резанием, и при этом подвергаются процессу усадки. Таким образом, можно использовать путь профильных заготовок к позиции обработки резанием для осуществления процесса усадки. При

этом является возможным, чтобы транспортировка, по меньшей мере, на части пути осуществлялась в направлении, поперечном к продольной оси соответствующей профильной заготовки. Таким образом можно

сократить путь от выгрузки заготовки до позиции

обработки резанием и при этом сохранить время транспортировки за счет поддержания соответственно небольшой скорости транспортировки поперечно к

продольной оси соответствующей профильной заготовки.

Выше уже показывалось, что желательно, чтобы червячный экструдер работал непрерывно. Это находится в противоречии с необходимостью периодически прерывать поток смеси, пригодной для непрерывного профильного формования, когда происходит переключение подвода смеси от одного профилеобразующего канала к следующему подлежащему заполнению профилеобразующему каналу. Поэтому предлагается создать в зоне подключения червячного экструдера к профилеобразующему каналу или к нескольким профилеобразующим каналам буферный объем, который принимает смесь, пригодную для непрерывного профильного формования, каждый раз, когда поток смеси к профилеобразующему каналу или каналам уменьшается или прерывается.

Уже указывалось, чем гранулы могут подводиться к червячному экструдеру в нагретом, например, до 60oC состоянии.

Таким образом можно уменьшить подвод энергии в червячный экструдер.

Кроме того, является возможным, чтобы гранулы охлаждались от своей температуры, достигнутой при их образовании, до температуры загрузки в червячный экструдер и вводились в червячный экструдер при этой температуре. Эта операция благоприятно сказывается на экономичности экструдера, потому что часть энергии, необходимой для расплавления пластмассы, нужно подводить лишь один раз.

В смесь, пригодную для непрерывного профильного формования, могут добавляться ингредиенты смеси, расходуемые в небольших количествах, как например, смазка, красящие пигменты и стабилизаторы. В принципе, является возможным, чтобы эти ингредиенты добавлялись в первый компонент смеси или во второй компонент смеси, или - если образуются гранулы - в гранулы. Как правило, предпочтительно, если такие ингредиенты добавляются в гранулы. Существенной добавкой является красящий пигмент. Предпочтительно, добавляют черный красящий пигмент, в частности, сажу. Сажа отличается незначительной стоимостью изготовления и высокой кроющей способностью. Высокая кроющая способность приводит к тому, что, возможно, на обрабатываемые резанием или обрабатываемые резанием, но не покрываемые улучшающим слоем поверхности профиля приобретают благоприятный внешний вид, создавая впечатление отделки высокого качества. При этом, в частности, черный цвет является наиболее благоприятным вследствие своего высокого светопоглощения.

Обработка резанием профильной заготовки может осуществляться на позиции обработки резанием множеством вращающихся обрабатывающих головок, распределенных по периметру профильной заготовки, которые, если желательно, расположены друг за другом в направлении прохождения профильной заготовки. При этом, как правило, следует обращать внимание на то, что производительность резания при обработке профильной заготовки ограничивается таким образом, что, по существу, не происходит термопластифицирования содержащегося в соответствующей обрабатываемой профильной заготовке термопласта. Возможность оказать влияние на температуру в месте обработки резанием обеспечивается за счет применения обрабатывающих головок большого диаметра, чтобы теплообмен между обрабатывающими головками и окружающим воздухом после прохождения через соответствующее место обработки позволил охладить инструмент и, тем самым, также место обработки на заготовке. Оператор установки имеет возможность после измерений температуры установить оптимальный диаметр обрабатывающих головок.

Улучшение поверхности с помощью нанесения улучшающего слоя согласно первой альтернативе может осуществляться таким образом, что промежуточный профиль, полученный обработкой резанием, подводится с помощью согласованного по профилю центрирующего канала к каналу для нанесения покрытия, который имеет по отношению к профильной заготовке припуск, соответствующий толщине покрытия, и снабжен, по меньшей мере, одним трубопроводом для подвода состава для покрытия и, по желанию, распределительными средствами. При этом для выравнивания покрытия является предпочтительным, чтобы промежуточный профиль с нанесенным покрытием в канале повторного профилирования после частичного отверждения, в частности, во время прохождения через охлаждающую ванну подвергался воздействию пониженного давления, выравнивающему поверхность. При улучшении поверхности такого рода можно нанести состав для покрытия слоем толщиной около 0,1 до 2,0 мм, предпочтительно 0,7 - 0,8 мм. С преимуществом можно применять такой состав для покрытия, который имеет высокую степень сродства к соответствующему компоненту смеси. Поэтому следует, в частности, учитывать, что термоплпастичная масса покрытия наносится, например, на основу из полиолефина, основу АБС-пластика или основу из ПВХ. Это имеет преимущество также при последующей обработке профилей. Состав для покрытия может содержать красящий пигмент, в частности белый красящий пигмент, благодаря чему поверхность промежуточного профиля становится по существу непрозрачной.

Согласно еще одной предпочтительной альтернативе предусмотрено улучшение поверхности, заключающееся в том, что промежуточный профиль снабжен, по меньшей мере, на части периметра профиля улучшающим профилем. При этом в качестве улучшающего профиля может применяться, в частности, металлический профиль, например, легко профилируемый посредством гибки алюминиевый профиль. Улучшающий профиль состоит, предпочтительно, из подложки, то есть, например, алюминия и декоративного слоя, например из слоя краски или лака, нанесенного на слой алюминия.

Для того чтобы предотвратить повреждения улучшающего профиля, вплоть до окончательной установки окна, предлагается снабдить улучшающий профиль на его лицевой стороне защитной пленкой. Защитная пленка может при этом быть зафиксирована слоем клея с такой клеящей способностью, что после выполнения ее защитной функции, ее можно было бы легко стянуть.

Имеется возможность профилировать улучшающий профиль из плоского ленточного материала к промежуточному профилю. Но имеется также возможность предварительно отформовать, по меньшей мере, частично улучшенный профиль непосредственно перед нанесением на промежуточный профиль и поместить его в предварительно отформованном виде на промежуточный профиль. В обоих случаях достигается большое преимущество, заключающееся в том, что улучшенный профиль может доставляться к месту его нанесения в виде рулона плоской ленты, благодаря чему экономится транспорт и исключается опасность преждевременной деформации. Формование алюминиевого профиля может осуществляться множеством профильных валков, расположенных друг за другом в направлении подачи, которые взаимодействуют либо с соответствующей, подлежащей покрытию профильной заготовкой, или с промежуточным профилем, профилируя его, или с соответствующими контрвалками, если образование профиля сначала осуществляется независимо от соединения с профильной заготовкой или промежуточным профилем.

Улучшающий профиль может наклеиваться на промежуточный профиль или профильную заготовку, например, за счет того, что клеящее вещество применяется в виде предварительно формуемого слоя, или за счет того, что клеящее вещество применяется в виде покрытия на улучшающем профиле. При этом клеящее вещество может применяться в виде отдельного ленточного материала и наносится непосредственно перед соединением улучшающего профиля с промежуточным профилем, либо на материал улучшающего профиля, либо на промежуточный профиль.

Имеется также возможность закрепить улучшающий профиль, по меньшей мере, частично с геометрическим замыканием на промежуточном профиле; при этом улучшающий профиль может быть, по меньшей мере, по одному краю снабжен фланцем с геометрическим замыканием.

Когда здесь говорится об улучшающих профилях, следует отметить, что толщина стенки этого улучшающего профиля может быть, естественно, намного меньше, чем толщина стенок самонесущих алюминиевых профилей и/или пластмассовых профилей. Если в качестве улучшающего слоя применяются алюминиевые профили, то толщина стенки алюминиевого профиля может составлять, например, 0,1 - 1,0 мм, предпочтительно, 0,3 - 0,6 мм. Толщина возможного декорирующего слоя улучшающего профиля выбирается таким образом, чтобы он выдерживал обычные при эксплуатации ударные и царапающие нагрузки.

В принципе, улучшающий профиль может покрывать профильную заготовку или промежуточный профиль по всему периметру или значительной части периметра профиля. Но, может быть также предпочтительным, если в случае профилей для створного оконного переплета и раздельных рам улучшающий профиль наносится в виде двух частичных профильных оболочек, которые расположены на профильных сторонах промежуточного профиля, соответствующих поверхности по внутреннему периметру и поверхности по наружному периметру соответствующей рамы, на некотором расстоянии друг от друга. Преимущество заключается не только в упрощении нанесения, но в особенности также в том, что в случае металлических улучшающих профилей, хотя и столь тонких в поперечном сечении, предотвращается возникновение холодного моста.

Способ согласно изобретению обеспечивает также возможность применения улучшающего профиля на, по меньшей мере, одном из краев профиля для образования кромок для удерживания, например, материала уплотнения или замазки.

В случае дальнейшей обработки готового профиля, полученного путем нанесения улучшающего слоя, при изготовлении окна или двери, на участке профильного материала готового профиля выполняют вырезку на ус в месте образования каждого угла и соединяют с соответствующей зарезкой на ус на стыкуемом участке профильного материала с помощью, по меньшей мере, одного винта, проходящего поперечно через плоскость соединения в ус, который при желании может проходить через улучшающий слой. При этом можно наносить на участки зарезки на ус стыкующихся поверхностей профильного материала отверждающуюся уплотнительную массу перед свинчиванием винтами.

Если нужно обработать профильный материал, полученный согласно изобретению, для изготовления окон или дверей, то можно изготавливать профильный материал в виде готового профиля с канавками для фиксации оконного стекла или других заполняющих проем пластин и фиксировать их в этих канавках в ходе сборки участков профильного материала в соответствующие рамы. При этом части оконной или дверной фурнитуры можно устанавливать на соответствующих рамах с помощью обычных шурупов, при желании, без предварительно изготовленных отверстий. Эти шурупы можно вводить через улучшающий профиль в соответствующий промежуточный профиль.

Далее, при изготовлении окон и дверей можно оставить зоны готового профиля, не покрытые улучшающим слоем, в том состоянии поверхности, которое достигнуто после изготовления профильной заготовки или изготовления промежуточного профиля.

При изготовлении профильной заготовки добавляют красящие пигменты в таком количестве, что получающийся при образовании профильной заготовки и, при необходимости, обработанные резанием при образовании промежуточного профиля поверхности имеют единое цветовое оформление, в частности, черное цветовое оформление.

Время выдержки, в течение которого должна произойти, по меньшей мере, частично усадка профильной заготовки перед дальнейшей обработкой резанием, при определенных обстоятельствах для быстро усаживающихся пластмасс может быть также сокращено, в случае необходимости, настолько, чтобы после охлаждения, вызывающего отверждение, оно могло вообще больше не понадобиться.

Всегда имеется преимущество легкого перерабатываемого профильного материала, который может подвергаться дальнейшей обработке по технологии соединения деревянных изделий. При этом в зависимости от компонентов смеси достигается также преимущество обработки легко доступных и/или требующих утилизации пластмассовых отходов и преимущество растительных сырьевых материалов, использование которых позволяет дополнительно разгрузить сельскохозяйственное производство.

При отсутствии пластмассовых отходов или дешевых новых пластмасс, например, в виде гранулята, способ согласно изобретению может осуществляться с использованием новых пластмасс.

При применении полиолефинов температуру смеси, пригодной для непрерывного профильного формования, при подаче в профилеобразующие каналы устанавливают, приблизительно, 150 - 195oC. Давление массы смеси, пригодной для непрерывного профильного формования, в конечной фазе заполнения профилеобразующего канала может составлять около 100 - 220 бар, предпочтительно, около 170 бар. Это давление массы может быть также использовано в качестве давления для закрывания формы. Исходя из предположения, что давление массы на участке накопления уменьшается, это означает, что по потоку выше участка накопления давление массы может расти до 300 бар, снова предполагая, что смесь содержит в качестве пластмассовой составляющей, по существу, полиолефин.

Применяемое для извлечения профильной заготовки давление подводимой для следующей заготовки смеси, пригодной для непрерывного профильного формования, может устанавливаться, приблизительно, около 40 - 300 бар.

Качество готовых изделий, то есть окон или дверей при определенных обстоятельствах, может быть повышено за счет того, что уже обработанные резанием и, при определенных обстоятельствах, уже имеющие улучшающий профиль профили подвергаются дополнительному времени выдержки для окончательной обработки.

Если используются пластмассовые отходы, содержащие нежелательные термопластичные примеси, их можно также отделить. Например, желательно отделить части из ПВХ с учетом позднейшей переработки профилей.

Кроме того, изобретение относится к установке для изготовления профильного материала, в частности, профильной заготовки в рамках вышеописанного способа, включающей червячный экструдер с позицией загрузки компонентов термопластичной смеси и позицией выгрузки термопластифицированной смеси, пригодной для непрерывного профильного формования.

Эта установка отличается стационарным распределительным расплавопроводом с местом подачи, соединенным с местом выгрузки червячного экструдера, множеством присоединительных патрубков для

загрузки каналов к стационарному распределительному расплавопроводу, причем эти присоединительные патрубки для загрузки каналов соединены с каждым профилеобразущим каналом, присоединительными

клапанами между отдельными профилеобразующими каналами и распределительным расплавопроводом, задвижками на выходе профиля на нижних по потоку концах профилеобразующих каналов, вытягивающим устройством,

расположенным по потоку ниже соответствующего нижнего по потоку конца профилеобразующих каналов, а также средствами программного управления с чувствительными элементами, определяющими состояние

заполнения, выдвигания, вытягивания, и реле времени, которые

- после заполнения профилеобразующего канала закрывают соответствующий присоединительный канал;

- после периода

охлаждения смеси, содержащейся в профилеобразующем канале, открывают соответствующую задвижку на выходе профиля и соответствующий присоединительный клапан;

- после частичного выдвигания уже

отвержденного профиля посредством смеси, дополнительно поступающей через присоединительный клапан, частично выдвинутый профиль подвергают воздействию вытягивающего устройства и отделяют от переднего

фронта поступающей смеси;

- после отделения заднего конца профиля от переднего фронта поступающей смеси закрывают выходную задвижку внутри полученного таким образом зазора, и

- снова

полностью заполняют профилеобразующий канал до достижения состояния заполнения, необходимого для образования следующего профиля.

Благодаря заполнению отдельных профилеобразующих каналов, нет необходимости в осуществлении строгого непрерывного процесса. Профили неизбежно получаются в виде отдельных профильных отрезков. Эти отдельные профильные отрезки могут храниться, занимая мало места, в течение длительного времени для того, чтобы в них произошла достаточная усадка.

При этом профилеобразующие каналы могут быть расположены в ванне с охлаждающей жидкостью. Если по длине профилеобразующих каналов должна поддерживаться изменяемая по отдельным участкам программа температуры, то ванна с охлаждающей жидкостью может быть разделена на отдельные секции с различной температурой охлаждающей жидкости.

Кроме того, управление может быть выполнено таким образом, чтобы вытягивающее устройство включалось тогда, когда передний конец соответствующего профиля, подлежащего выгрузке, достигает заданного места, расположенного по потоку ниже выходной задвижки, и что выходная задвижка закрывается, когда следующий конец профиля, подлежащего выгрузке, достигает заданного расстояния от переднего фронта поступающей смеси. При этом возможно такое выполнение управления, что присоединительный клапан профилеобразующего канала закрывается, когда датчик регистрирует заданное давление заполнения профилеобразующего канала.

К выходной задвижке профилеобразующих каналов может присоединяться площадка для выкладывания каждой из выталкиваемых заготовок, к укладочному столу, при необходимости с промежуточным подключением перегружающего механизма, может подводиться конвейер с транспортирующим приспособлением, проходящим поперечно к оси профиля.

Место выгрузки из червячного экструдера может быть снабжено устройством для накопления или гомогенизации, к которому подключается распределительный расплавопровод.

По причинам, уже приведенным выше, выполнение червячного экструдера с малыми габаритами может быть предпочтительным, если червячный экструдер предназначен для обработки гранулированной смеси. При этом червячный экструдер может быть снабжен, предпочтительно, открытым вверх, преимущественно, радиальным загрузочным узлом с, преимущественно, прямоугольным поперечным сечением.

Для того чтобы загрузить червячный экструдер в определенном объеме в единицу времени, рекомендуется, чтобы цилиндр червячного экструдера, по меньшей мере, в зоне загрузки имел средства, предотвращающие совместное вращение загружаемого материала. При этом указанные средства могут быть выполнены в виде, преимущественно, аксиально направленных канавок на поверхности по внутреннему диаметру цилиндра. При этом канавки могут уменьшаться в осевом направлении цилиндра.

Изобретение относится, кроме того, к профильному материалу, в частности, для изготовления профильных рам окон и дверей, состоящему из сплошного профиля, содержащему наряду с термопластическими компонентами наполнители и снабженному, по меньшей мере, на отдельных частях периметра своего профиля, по меньшей мере, одним улучшающим слоем в виде профильной полосы. При этом листовой металлический профиль, предпочтительно алюминиевый профиль, снабжен на своей лицевой стороне слоем краски или лака.

Листовой металлический профиль может наклеиваться на сплошной профиль, но является также возможным соединить листовой металлический профиль со сплошным профилем геометрическим замыканием.

По меньшей мере, один край листового металлического профиля может быть выполнен в виде крепежной кромки, например, для средства уплотнения или смазки.

Листовой металлический профиль может быть образован двумя профильными оболочками, одна из которых в случае готового окна покрывает зону поверхности профиля со стороны помещения, а другая - поверхность профиля в зоне снаружи помещения, причем обе профильные оболочки в случае профиля створного оконного переплета в зоне профиля для нижнего края оконного стекла и в зоне профиля шпунта рамы имеют расстояние друг от друга, а в случае профиля раздельной рамы окна, имеют расстояние друг от друга в зоне профиля шпунта раздельной рамы окна и поверхности по периметру со стороны отверстия в кирпичной стене. Таким образом, предотвращается образование холодных (тепловых) мостов.

Поверхность по периметру сплошного профиля может быть при этом необработанной в зонах, не покрытых листовым металлическим профилем, или обработанной только резанием.

Зона, не покрытая металлическим профилем, может иметь одноцветное, в частности, черное внешнее оформление за счет соответствующего содержания красящего пигмента.

Оконная рама или дверная рама, изготовленная из профильного материала, согласно изобретению может быть собрана таким образом, что на примыкающих друг к другу полках профиля выполнена зарезка на ус и они свинчены или склеены в зоне зарезки на ус.

Для изготовления комбинации рам, состоящей из створного оконного переплета и раздельной рамы, можно, само собой разумеется, изготовить для раздельных рам и створных оконных переплетов различные профильные заготовки, оптимально адаптированные к форме каждого готового профиля, благодаря чему требуется минимальная обработка их резанием. Но, является также возможным применять для изготовления створного оконного переплета и раздельной рамы единые сплошные профили, которые отличаются друг от друга только различной обработкой резанием и/или различным покрытием металлическими профилями. Эта возможность используется, в частности, в том случае, когда, с учетом инвестиционных расходов на установку для изготовления профилей прежде всего должна использоваться только одна такая установка для изготовления профилей для раздельных рам и створных оконных переплетов.

Способ согласно изобретению для изготовления профильных материалов позволяет изготавливать также профильный материал для других целей применения, нежели изготовление дверей или окон, например, для изготовления мебели, строительства домов, для упаковочных конструкций, поддонов и т.п.

Изобретение поясняется ниже с помощью примера выполнения, показанного на прилагаемых чертежах.

На фиг. 1 представлено поперечное сечение профильной заготовки, изготовленной согласно первой операции формования

способом согласно изобретению;

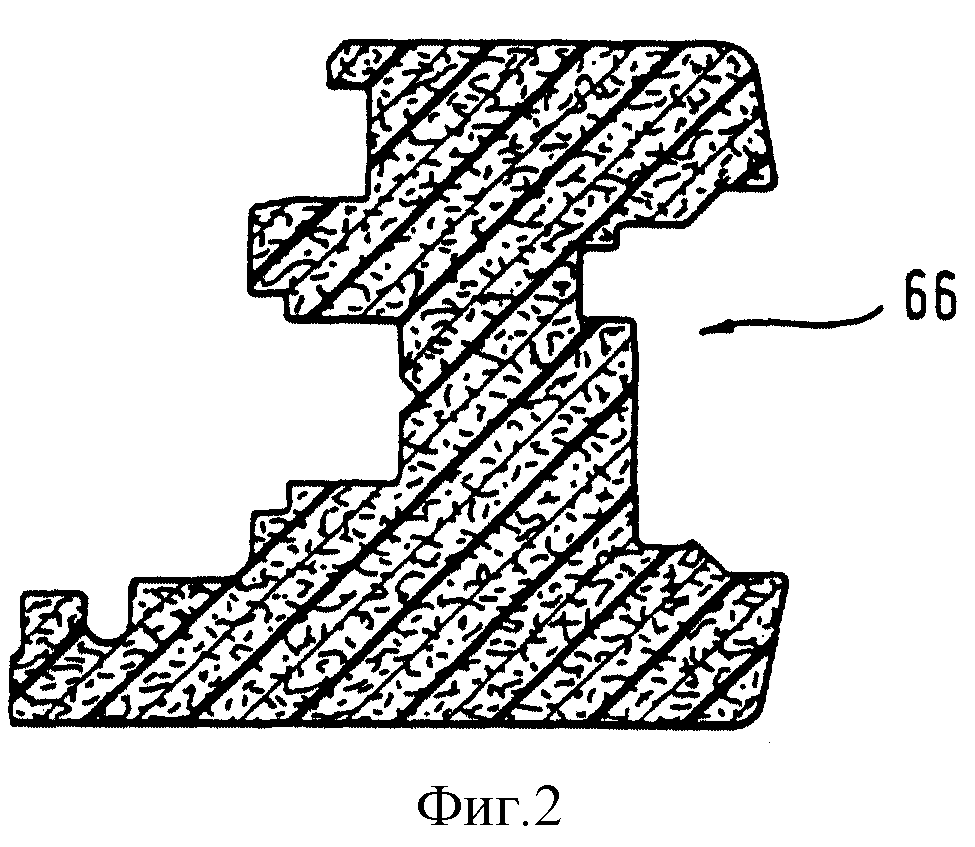

фиг. 2 - поперечное сечение промежуточного профиля, изготовленного согласно второй операции формования способом согласно изобретению;

фиг. 3

- поперечное сечение готового профиля, изготовленного на стадии нанесения покрытия способом согласно изобретению;

фиг. 4 - изображение взаимосвязи между следующими фиг. 4А и 4В;

фиг.

4А - верхняя по направлению прохождения материала часть первой операции формования;

фиг. 4В - нижняя по направлению прохождения материала часть первой операции формования;

фиг. 5

- переход от первой операции формования ко второй операции формования;

фиг. 6 - стадия нанесения покрытия;

фиг. 7 - изображение взаимосвязи следующих фиг. 7А и 7С;

фиг. 7А

- верхняя по направлению прохождения материала часть для подготовки пластмассы;

фиг. 7В - средняя по направлению прохождения материала часть для подготовки пластмассы;

фиг. 7С

- нижняя по направлению прохождения материала часть для подготовки пластмассы;

фиг. 8 - подготовка добавок;

фиг. 9 - створный оконный переплет, изготовленный из профильных брусков,

полученных в соответствии с фиг. 1-6;

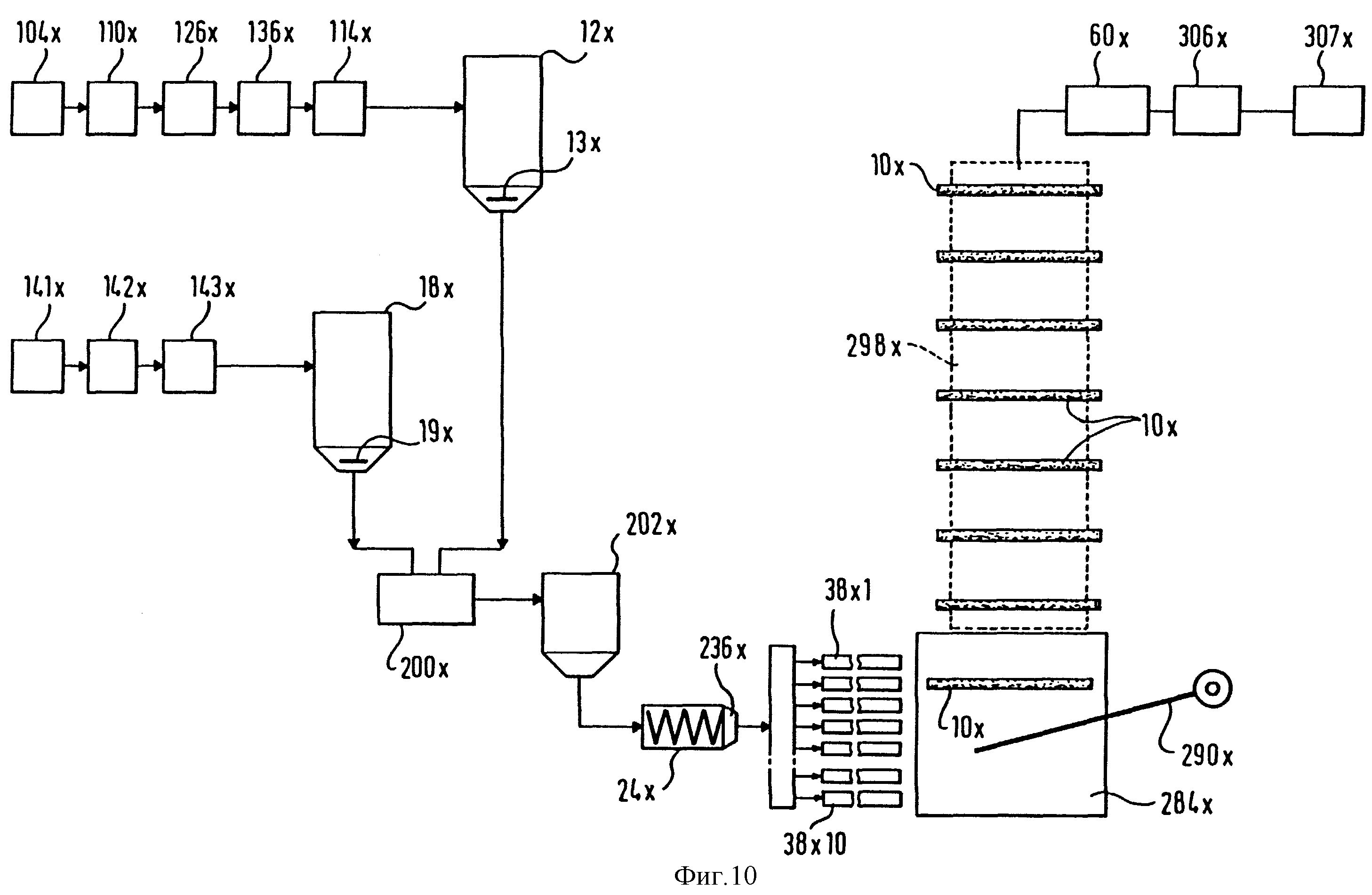

фиг. 10 - блок-схема другой формы осуществления способа согласно изобретению;

фиг. 11 - устройство для изготовления гранул, применяемое в

способе по п. 10;

фиг. 12 - червячный экструдер для способа по п. 10 с подключенныим к нему устройством для накопления и гомогенизации, а также с распределительным устройством;

фиг.

13 - деталь устройства для накопления и гомогенизации согласно фиг. 12;

фиг. 13а - вид на конец накопительного корпуса согласно фиг. 13 в направлении стрелки XIIIa фиг. 13;

фиг. 14

- распределительное устройство по фиг. 12 с подключенными последовательно профилеобразующими каналами и позицией извлечения профильных заготовок из профилеобразующих каналов;

фиг. 15

- комбинация профиля створной оконной рамы и профиля раздельной рамы;

фиг. 15а - общая профильная заготовка для получения профилей согласно фиг. 15;

фиг. 15b - слоистое выполнение

улучшающей профильной оболочки;

фиг. 16 - комбинация согласно фиг. 15, оснащенная важнейшими частями окна, и

фиг. 17 - частичная профильная оболочка профиля раздельной рамы согласно

фиг. 15 и 16.

На фиг. 1 представлено поперечное сечение профильной заготовки, из которой в ходе дальнейшей, описанной ниже обработки, получают готовый профиль для изготовления створного оконного переплета или раздельных рам. Профильная заготовка обозначена позицией 10. Она имеет поперечное сечение, большее, чем готовый профиль, применяющийся затем для изготовления окна. Речь идет о сплошном профиле, состоящем из 5 вес. ч. термопластичной пластмассы, например, полиэтилена или полипропилена, или АБС-пластика, или смеси из них, и 1 вес. ч. добавок, а именно китайской крапивы. Добавки распределены равномерно по поперечному сечению. Пластмассовая составляющая образует матрицу, в которую включены отдельные волокна добавок или небольшие группы отдельных волокон. Волокна являются удлиненными и имеют протяженность около 3 мм. В том случае, когда пластмассовой составляющей в зависимости от ее происхождения содержатся примеси, они также окружены пластмассой, преимущественно, по типу матрицы.

Для описания изготовления этой профильной заготовки 10 здесь дается ссылка на фиг. 4А-4В. На фиг. 4А можно видеть сборник 12, который загружается по трубопроводу 14 через транспортирующую воздуходувку пригодной для переработки пластмассой. Получение пригодной для переработки пластмассы описано ниже со ссылкой на фиг. 7А-7С. В отношении структуры, пригодной для переработки пластмассы, здесь следует лишь констатировать, что она имеет форму частиц произвольного размера, которые - если они лежат свободно друг на друге - имеют невысокую степень уплотнения, сильно меняющуюся от места к месту. Сборник 12 выполнен в виде высокого бункера, вследствие чего за счет собственного веса частиц пластмассы в зоне дна происходит естественное уплотнение. Это естественное уплотнение может еще усиливаться за счет подающей звездочки 16, вращающейся вокруг оси А, которая создает направленное вниз уплотняющее воздействие за счет наклонного расположения своих лопастей. Кроме того, на чертеже можно видеть высокий бункер 18, который загружается от позиции подготовки пригодной для обработки добавкой, а именно в приведенном примере размолотой или расщепленной на волокна, сжатой китайской крапивой, урожай которой впервые получается, самое раннее, через три года после посадки. При этом речь идет о многолетнем растении, которое может срезаться многократно.

Подготовка материала ниже описывается более подробно со ссылкой на фиг. 8. Здесь достаточно сказать, что подготовленный волокнистый материал применяется в форме удлиненных волокон, длиной около 3 мм. И этот волокнистый материал имеет в свободном виде невысокую степень уплотнения. В высоком бункере 18 снова происходит увеличение степени уплотнения, которое опять может осуществляться с помощью подающей звездочки 20.

Подача волокнистого материала к высокому бункеру 18 осуществляется с помощью так называемого канатного конвейера, которым является бесконечный или возвратно-поступательно перемещающийся внутри транспортного канала канат, имеющий поверхность, захватывающую волокнистый материал.

Уплотнение пластмассовых частиц и волокнистого материала в обоих высоких бункерах 12, 18 является существенным для освобождения последующих устройств для смешивания и термопластификации пластмассы от работы по уплотнению, и поэтому их изготовление может удешевляться.

От обоих высоких бункеров 12, 18 оба компонента смеси - частицы пластмассы и волокнистый материал - поступают к смесителю в точке 22 смешивания, причем транспортировка к точке 22 смешивания осуществляется с помощью шнековых конвейеров или т.п. К точке 22 смешивания примыкает червячный экструдер 24, окруженный цилиндром 26 червячного экструдера. Процесс смешивания, уже начавшийся в точке 22 смешивания, который также может поддерживаться в точке 22 смешивания движущимися смесительными органами, поддерживается в зоне червячного экструдера 24, вследствие чего на выходе 32 червячного экструдера 24 (на фиг. 4А справа) получается гомогенная смесь из пластмассы и волокнистого материала. На фиг. 4А червячный экструдер 24 показан лишь схематически. Червячный экструдер 24 может быть выполнен таким образом, что его диаметр, во всяком случае, радиальная высота его червяка увеличивается в направлении транспортировки в соответствии с возрастанием уплотнения и уменьшения объема смешиваемого материала. В смешанном материале пластмассовая составляющая нагревается и термопластифицируется в ходе перемешивания по стрелке 28. Этот нагрев может регулироваться с помощью нагревательных лент или нагревательных камер 30. На выходе 32 из червячного экструдера 24 получается гомогенная и вязкотекучая смесь, которую можно сравнить с пластифицированной массой типа жевательной резинки, с температурой около 180oC. Эта смесь пропускается с помощью червячного экструдера 24 через фильеру 34, образующую непрерывную заготовку. На выходе из фильеры 34 находится револьверная головка 36 с горизонтальной осью со множеством распределенных по периметру осепараллельных профилеобразующих каналов 38, поперечное сечение которых, по меньшей мере, приблизительно, соответствует поперечному сечению фильер 34, образующих непрерывную заготовку. В каждый момент времени в течение непрерывного процесса осуществления способа вязкотекучей смесью заполняется соответствующим образом один профилеобразующий канал 38, каждый раз до полного заполнения. После осуществления полного заполнения профилеобразующих каналов 38 - согласно фиг. 4В каждый из них закрыт во время заполнения на правом конце - за счет вращения револьверной головки 36 осуществляется поступательное подключение каждого из последующих в окружном направлении профилеобразующих каналов 38. Револьверная головка 36 расположена в баке 40 с охлаждающей водой, благодаря чему происходит охлаждение смеси, содержащейся в профилеобразующих каналах 38 и тем самым ее отверждение. После заполнения определенного профилеобразующего канала 38 он остается заполненным до тех пор, пока после заполнения остальных профилеобразующих каналов 38 он снова на короткое время не окажется перед местом подключения к фильере 34, образующей непрерывную заготовку, то есть, практически, за время полного оборота револьверной головки 36. За счет этого обеспечивается достаточно долгое пребывание смеси внутри бака 40 с охлаждающей водой, которого достаточно для того, чтобы обеспечить отверждение смеси, позволяющее манипулировать соответствующей полученной профильной заготовкой. Во время поэтапного включения револьверной головки 36 в окружном направлении продолжается подача материала червячным экструдером 24 в направлении 28 транспортирования, причем схематически показанная на чертеже буферная камера 42 может принять полученную смесь во время периодов переключения. Эта смесь может быть возвращена ко входу или эластично вдавлена опять в зону образования заготовки.

Если профилеобразующий канал 38 после почти полного оборота револьверной головки 36 должен освободиться от тем временем в значительной мере отвержденной профильной заготовки 10, этот профилеобразующий канал 38 располагается по одной линии с выталкивателем 44 на верхнем по потоку конце револьверной головки 36. Тогда этот выталкиватель 44 может войти по стрелке 46 в соответствующий профилеобразующий канал 38 и вытолкнуть полученную профильную заготовку 10 из правого конца профилеобразующего канала 38 настолько, что ее там можно захватить гусеничным вытягивающим механизмом 48. Профильная заготовка показана на фиг. 4В; она обозначена позицией 10 в соответствии с обозначением на фиг. 1. С помощью гусеничного вытягивающего механизма 48 профильная заготовка 10 подается на подающий стол 50, снабженный множеством подающих ремней 52. Направление транспортирования этих подающих ремней 52 показано на фиг. 4В стрелкой 54. Это означает, что направление транспортировки профильной заготовки 10 проходит теперь перпендикулярно к продольной оси профильной заготовки 10. В зоне подающего стола 50 профильные заготовки 10 могут оставаться в течение определенного момента времени, например, в течение 5 - 10 ч. Подающие ремни 52 могут проходить настолько медленно, насколько это необходимо при заданном времени выдержки для того, чтобы профильные заготовки 10 могли в течение указанного времени выдержки достичь следующей позиции. Без труда можно видеть, что таким путем и в установках, имеющих очень высокую производительность, можно обойтись сравнительно небольшими габаритами соответствующей установки. Изготовление профиля вышеуказанного типа, в отличие от термина "экструдирование" называют термином "интрудирование", потому что термопластифицируемая смесь впрессовывается в профилеобразующий канал 38. Во время прохождения через фильеру 34 для образования непрерывной заготовки и во время подачи внутри профилеобразующего канала 38 создается преобладающее параллельное расположение волокон волокнистого материала параллельно продольной оси профильной заготовки. Это является предпочтительным с точки зрения прочности на изгиб отвержденной непрерывной профильной заготовки.

Получение, приблизительно, постоянного состава смеси и, тем самым, профильной заготовки 10 обеспечивается за счет того, что транспортирующие шнеки, соединяющие высокие бункеры 12, 18 с точкой 22 смешивания, выполнены в виде так называемых дозирующих шнеков. Является также возможной корректировка скорости транспортировки и, тем самым, эффекта дозирования отдельных дозирующих шнеков по величине замеренного фактического значения состава за счет обратной связи чувствительных элементов состава с дозирующими шнеками и установки желаемых значений.

На фиг. 5 снова можно увидеть подающий стол 50 с подающими ремнями 52 и профильную заготовку 10, находящуюся в зоне подающего стола 50. Эта профильная заготовка 10 в ходе своего перемещения посредством подающих ремней 52 в направлении стрелки 54 через заданный первый отрезок времени, равный 5 - 10 ч, достигает продольного конвейера 56, который перемещает профильную заготовку 10 дальше в направлении стрелки 58. Продольный конвейер 56 составлен из двух участков 56a и 56b, между которыми включена позиция 60 обработки резанием с вращающимися обрабатывающими головками 64а - 64d. На этой позиции 60 обработки резанием из профильной заготовки 10 согласно фиг. 1 получают промежуточный профиль 66 согласно фиг. 2, причем отдельные обрабатывающие головки 64а-64d, которых может быть гораздо больше, чем показано на фиг. 5, между обоими продольными конвейерами, равномерно распределенными на некотором расстоянии друг от друга.

В течение желаемого времени выдержки на подающем столе 50, равного около 5 - 10 ч, значительная часть общей ожидаемой усадки профильных заготовок 10 уже проходит, поэтому следует ожидать сравнительно небольшой остаточной усадки. Ожидаемая остаточная усадка объема имеет расчетное, но, тем не менее, конечное значение. Эта остаточная усадка учитывается при установке головок 64а - 64d для обработки резанием, вследствие чего на выходе из позиции 60 обработки резанием на участке 56b продольного конвейера находится промежуточный профиль 66 с припуском, однако с припуском, который может быть рассчитан относительно окончательного размера поперечного сечения. Когда затем промежуточные профили - еще прежде осуществления обработки с нанесением покрытия - в заключение обрабатываются в створные оконные переплеты или раздельные рамы окон и дверей, то еще может возникнуть остаточная усадка, если в особых случаях еще не использовали значительно более продолжительное время выдержки, однако при изготовлении окон или дверей остаточную усадку рассчитывают таким образом, чтобы после возникновения этой остаточной усадки - а она может произойти, когда двери или окна уже изготовлены или уже также встроены - это не влияло на функциональную способность окон или дверей.

Поступающий с участка 56b конвейерной ленты, полученный посредством обработки резанием промежуточный профиль 66, согласно фиг. 2 может подводиться на позицию нанесения покрытия согласно фиг 6. Эта позиция нанесения покрытия включает, прежде всего, позиционирующий узел 68 в форме позиционирующего сопла или системы позиционирующих роликов, которые имеют задачу так расположить промежуточный ролик 66 относительно сопла 70 для нанесения покрытия, чтобы между наружным периметром промежуточного профиля 66 и шириной в свету кольцевого сопла 70 для нанесения покрытия получился загрузочный зазор 72, приблизительно, постоянной ширины по всему периметру промежуточного профиля 66. Загрузочное кольцевое сопло 70 установлено перед обрабатывающим устройством 74, в котором осуществляется обработка поверхности промежуточного профиля 66, повышающая адгезию для создания пленки покрытия. Обработка может осуществляться, например, посредством химикатов или энергоемким излучением, которое образует на поверхности промежуточного профиля 66 свободные радикалы для химического связывания пленки покрытия. В кольцевом сопле 70 для нанесения покрытия выполнен кольцевой распределительный канал 76, который снабжается пленкообразующим материалом покрытия. Этот пленкообразующий материал покрытия посредством кольцевого распределительного канала 76 равномерно распределяется по всему периметру промежуточного профиля 66 и образует пленку 80, покрывающую со всех сторон промежуточный профиль 66. Пленкообразующий материал покрытия может быть образован, например, расплавленным полиэтиленом или полипропиленом, к которому добавлен белый красящий пигмент в такой концентрации, что происходит полное визуально различимое покрытие поверхности.