Способ получения лигноцеллюлозных композитных материалов - RU2142877C1

Код документа: RU2142877C1

Чертежи

Описание

Иобретение относится к получению лигноцеллюлозных волокон и образованию из них композитных материалов. В частности, оно относится к получению таких волокон и связыванию их с синтетическими связующими веществами с получением композитных материалов.

В области мировых ресурсов волоконных материалов существуют значительные проблемы. Всемирные экономические рост и развитие обусловили потребности в переработанных продуктах леса. В то время как глобальные системы производства волокон способны удовлетворить эти потребности в целом, существуют некоторые серьезные локальные и региональные проблемы с нехваткой волокон и использованием ресурсов.

Многие развивающиеся страны не обладают адекватными лесными резервами для удовлетворения своих потребностей в древесном топливе, промышленной древесине, пиломатериалах и композитных панелях на древесной основе. Однако многие из этих стран обладают относительно высокими количествами лигноцеллюлозных материалов, доступных в виде сельскохозяйственных остатков ежегодных урожаев. Волокна из однолетних растений, такие как солома зерновых и тому подобное, трудно склеить, используя обычные склеивающие вещества, такие как UF (мочевиноформальдегидные) смолы, PF (фенолформальдегидные) смолы и клеи PMDI (полимерные изоцианатные клеи).

Настоящее изобретение относится, таким образом, к способу улучшения способности склеиваться лигноцеллюлозных материалов из волокон однолетних растений, таких как солома зерновых, с помощью синтетических связующих веществ.

Композитные материалы, такие как зернистые картоны, средней и высокой плотности фибровые картоны, в основном делают из древесины, используя такие связующие вещества, как отверждаемые кислотой аминоформальдегидные смолы, отверждаемые щелочью фенолформальдегидные смолы, а также полиизоцианатные клеи. Фибровые картоны средней плотности представляют собой фибровые картоны, которые получают, используя сухие методики, следующим образом: древесину подвергают термомеханическому пульпированию при температуре приблизительно от 160 до 180oC, затем смешивают со смолой и высушивают. После этого из волокон образуют маты и спрессовывают, получая фибровые картоны. В свою очередь зернистые картоны могут быть получены из стружки, которую смешивают со смолами, и склеенные частицы раскатывают в маты и спрессовывают при высокой температуре с образованием зернистых картонов.

В последнее время стали уделять внимание использованию сельскохозяйственных отходов, таких как пшеничная и рисовая солома и отходы подсолнечника, в качестве исходного сырья для получения зернистых картонов и фибровых картонов средней плотности. Основную сложность при использовании остатков однолетних растений, таких как солома, в качестве сырья для композитов, представляет собой их плохая склеиваемость, особенно при использовании мочевиноформальдегидных смол. Причиной этого, возможно, является специфическая морфологическая структура соломы, в которой слой воска и кремнезема, охватывающий стебель соломы, препятствует необходимому прямому контакту между связующим материалом и волокнами соломы. Испытывали другие типы клеев, например полимерные изоцианаты. Однако механическая прочность, а также водоустойчивость картонов, полученных из соломы и изоцианатов гораздо ниже, чем у картонов, полученных из древесины с использованием таких же условий склеивания.

Следовательно, главной целью изобретения является разработать практический способ улучшения склеиваемости остатков однолетних растений со связующими агентами вообще и особенно с аминопластиковыми смолами, отверждаемыми кислотой, а также с полиизоцианатными связующими.

Когда волокнисто-зернистые лигноцеллюлозные материалы обрабатывали с помощью системы вода/пар с одновременной или последующей высокосдвиговой обработкой, использование пониженных температур связывали только с обработками при получении бумаги или подобных материалов и не предполагали, что такая обработка при применении к лигноцеллюлозным материалам в связи с получением композитов будет улучшать волокнистые или зернистые материалы при формовании из них композитных материалов. Способ изобретения также отличается от получения композитных материалов из лигноцеллюлозы, при котором начальная обработка при высокой температуре - по меньшей мере 150oC, обычно от 150 до 170oC, сопровождается дефибрацией.

Таким образом, многие способы обработки, описанные в литературе, улучшают связываемость лигноцеллюлозных материалов как в зернистой, так и в волокнистой формах с синтетическими смолами. D. H. Gardner and T.J. Elder (Bonding surface activated hardwood flakeboard with phenolformaldehyde resin - Hoizforschung 44 (3): 201-206, 1990) добавляют перекись водорода, азотную кислоту или гидроксид натрия для улучшения характеристик связывания хлопьев при использовании фенолформальдегидных смол в качестве связующих веществ. Пространственная стабильность и сила внутреннего связывания значительно понижались, и было продемонстрировано, что эти химические соединения не изменяют поверхности древесины, а скорее взаимодействуют со смолой. J. McLaughlan and C.R. Andersen (In-Line fibre pretreatments for dry process medium density fibreboard: Initial Investigations-Paper presented at the Symposium Pacific Rim Bio-Based Composites, Rotorua, New Zealand, 9-13 November, 1992, Symposium Proceedings, p. 91-99, 1992) испытывали многие способы обработки, повышающие связываемость волокон с мочевина-формальдегидными смолами для получения волокнистого картона средней плотности. Эти способы обработки включают влажное и сухое нагревание, сжатие с нагреванием и нагревание в сочетании с обработкой химическими агентами. Эти химические агенты включают 1 и 10%-ное добавление сульфата алюминия, который используется в производстве тяжелого картона для контролирования значения pH маточного раствора, и 1 и 10%-ную трехокись хрома. Почти все способы обработки приводили к получению картонов с ухудшенными свойствами по сравнению с контролем.

Simon and L. Pazner (Activated self-bonding of wood and agricultural residues - Hoizforschung 48: 82-90, 1994) исследовали влияние содержания гемицеллюлозы на самосклеивание в различных сырьевых материалах, включающих однолетние растения, и сделали вывод, что существует прямая зависимость между содержанием гемицеллюлозы в сырьевых материалах и силой связывания в композитах, полученных из них. В соответствии с этой работой гемицеллюлозы обладают склеивающими свойствами, однако связи, созданные с помощью гемицеллюлозных клеев, почти не имеют устойчивости к влаге.

В недавней публикации Lian Zhengtian and Hao Bingye (Technology of rice-straw particleboards bonded by Ureaformaldehyde resin modified by isocyanate - Paper presented at the Symposium Pacific Rim Bio-Based Composites, Rotorua, New Zealand 9-13 November 1992 Symposium Proceedings, page 295 - 301, 1992) упоминается о том, что незначительное улучшение связуемости соломы может быть достигнуто в результате разрушения восковых слоев, окружающих стебель соломы, однако связуемость еще остается очень плохой и полученные картоны не удовлетворяют требованиям общепринятых стандартов.

В DE-A-36 09 506 был описан модифицированный стандартный сухой способ получения MDF (волокнистые картоны средней плотности), в котором поступающую UF смолу обрабатывали перегретым паром и отделяли пар от обработанных волокон. Обработку волокон проводили с помощью обычного дискового рафинера.

В US-A-3 843 431 композитные панели получали из волокон, приготовленных из таких исходных веществ, как стружки, опилки, древесная пыль. Сырье смешивают с водой и перемалывают с помощью дисковой мельницы с двойным диском.

В WO-A-93 25358 MDF получают соответственно стандартному сухому способу, включающему предварительную обработку древесных стружек перед дефибрацией. Процедура предварительной обработки включает пропитывание сырого материала Na2SO3/NaHSO3 и нагревание при температуре от 150 до 200oC.

Целью настоящего изобретения является разработка способа обработки волокон однолетних растений с целью значительного улучшения их связуемости с синтетическими смолами и получения композитных панелей со свойствами, удовлетворяющими требованиям общепринятых стандартов.

Было обнаружено, что термическая обработка соломы или других волокон однолетних растений водой или паром при температурах 40-120oC и предпочтительно 60-100oC с одновременной или последующей дефибрацией волокон с использованием высоких сдвиговых усилий разрушает морфологическую структуру соломы и резко увеличивает ее сродство по отношению к связыванию.

В соответствии с изобретением таким образом обеспечивают способ получения композитных материалов, в котором лигноцеллюлозный материал, представляющий собой волоконный остаток однолетних растений, подвергают обработке водой или паром при 40-120oC и одновременно или последовательно подвергают высокосдвиговой обработке с последующим формованием в композитный материал. Изобретение также относится к лигноцеллюлозному материалу, представляющему собой волоконный остаток однолетнего растения, который подвергают такой обработке в системе вода/пар и высокосдвиговой обработке и который находится в форме, удобной для связывания в композитный материал. Изобретение также относится к композитному материалу, в котором по меньшей мере часть волоконной составляющей получают из указанного обработанного волоконного остатка однолетних растений.

Дефибрация в контексте данного изобретения означает разрушение морфологической структуры соломы, приводящее к образованию индивидуальных волокон. Обработка разрушает восковой и кремнеземный слой соломы, приводя к большей доступности индивидуальных волокон для связывающего агента.

Лигноцеллюлозные волоконные остатки однолетних растений, которые могут быть использованы в данном изобретении, следует отличать от продуктов древесины или других растительных продуктов, которые не получают (выращивают) на ежегодной основе. Они включают рисовую солому, рисовую шелуху, пшеничную солому, ржаную солому, хлопковые стебли, miscanthus, сорго и подсолнечник.

Связующие или связывающие агенты представляют собой обычно используемые для получения композитных продуктов и включают связующие агенты как кислотного, так и щелочного типа.

Типичными связывающими агентами являются аминосмолы, фенольные смолы, резорциновые смолы, таннинные смолы, изоцианатные клеи или их смеси. Таким образом, смолы, которые могут быть использованы для связывания обработанных соломенных волокон, включают мочевиноформальлегидные смолы (UF-смолы), меламин-мочевиноформальдегидные смолы (MUF-смолы), меламиновые смолы (MF-смолы), фенолформальдегидные смолы (PF-смолы), резорцинформальдегидные смолы (RF-смолы), таннинформальдегидные смолы (TF-смолы), полимерные изоцианатные клеи (PMDI) и их смеси. Смолы могут быть добавлены в количестве 5-15% в расчете на сухой соломенный материал, использующийся в конечном композите.

Гидротермальная обработка может быть проведена только с водой или водой и обрабатывающими агентами, как будет описано далее.

Высокосдвиговая обработка является применением к волокну взаимодействия между механическими поверхностями, которое создает высокое усилие сдвига на волокне, что отличается от известных из предшествующего уровня техники низкосдвигового измельчения или сходных перемалывающих обработок. Специалисты, опытные в данной области, хорошо осведомлены о высокосдвиговых устройствах, которые представлены двухшнековыми экструдерами, дисковыми рафинерами, установками типа ultra turrax или любыми другими высокосдвиговыми мельницами. Скорость экструзии зависит от используемых условий, а также типа применяемой машины, и может варьировать от 5 кг/ч до 20 т/ч.

Интенсивность применяемого сдвига должна быть такой, чтобы в зависимости от типа композита, который получают из соломы, достигалась значительная дефибрация соломы. Для MDF и картона высокой плотности необходимо достижение более или менее полной дефибрации соломы, так чтобы получить обработанную солому, которая проявляет достаточное связующее сродство в отношении к UF-смоле, что создает возможность образования картонов, обладающих некоторыми целевыми свойствами. Картоны средней плотности имеют широкий диапазон плотностей в интервале от 0,6 до 0,8 г/см3 в зависимости от их толщины и области применения. Картоны с плотностью ниже 0,5 г/см3 не являются обычными, но могут производиться. Требуемое качество зависит от области применения картона и его толщины.

Так, для толщины 6-12 мм внутренняя связь (IB), Н/мм2 - 0, 65, усилие изгиба (MOR), Н/мм2 - 35; для толщины 12-19 мм - соответственно 0,60 и 30 Н/мм2.

С другой стороны, для зернистых картонов частичная дефибрация может быть достаточной. Зернистые картоны получают в интервале плотностей от 0,4 до 0,85 г/см3 в зависимости от их области применения и толщины. Картоны с плотностью ниже, чем 0,5 г/см3, являются картонами низкой плотности, с плотностью в интервале от 0,5 до 0,7 г/см3 являются картонами средней плотности и с плотностью выше, чем 0,7 г/см3, являются картонами высокой плотности. В случае зернистых картонов требуемое качество также зависит от области применения и толщины картонов.

Для толщины 6-13 мм внутренняя связь (IB), Н/мм2 - 0,40, усилие изгиба (MOR), Н/мм2 - 17; для толщины 13-20 мм - соответственно 0,35 и 15 Н/мм2.

Свойства картонов, произведенных из соломы, могут быть далее улучшены, если солому обработать различными химическими веществами, являющимися агентами, модифицирующими волокнистые свойства целлюлозы. Эти реагенты могут использоваться либо по одному, либо в комбинациях и включают гидроксиды металлов, такие как гидроксиды лития, натрия, калия, магния и алюминия, органические и неорганические кислоты, такие как фосфорная, хлористоводородная, серная, муравьиная и уксусная кислоты, соли, такие как сульфат натрия, сульфит натрия и тетраборат натрия, оксиды, такие как оксид алюминия; различные амины и мочевину, аммиак, а также соли аммония. Эти реагенты могут использоваться в виде водных растворов или суспензий в количествах от 0,01 до 10% по отношению к сухому веществу.

Химическая обработка и дефибрация могут проводиться в одну стадию, путем обработки соломы потоком воды в течение стадии высокого сдвига, содержащим химический агент, необходимый для улучшения свойств аминосмолы, связующей картон. После дефибрации полученные волокна могут быть высушены с помощью общепринятых сушителей, применяющихся в производстве зернистых картонов, например барабанной или трубчатой сушилки, подобных использующимся на фабриках, производящих волокнистый картон средней плотности. Далее высушенные волокна подвергают общепринятым процедурам, как в производстве зернистых картонов или волокнистых картонов средней плотности.

Еще одним воплощением данного изобретения является смешивание волокон однолетних растений со связующим агентом или связующей смесью уже в высокосдвиговом аппарате. С этой целью могут быть использованы UF-, MUF-, MF-, PF-, RF- и TF-смолы. В случае аминосмол склеивающее вещество может быть добавлено в докатализированном состоянии или латентно-катализированном состоянии, или некатализированном состоянии. Катализатор может быть также добавлен отдельно на стадии высокого сдвига. Смеси смол, подобных UF-полиизоцианатам, также могут быть использованы таким же образом.

Добавление проклеивающего агента не является обязательным. Однако он может быть добавлен, если необходимо, или в высокосдвиговый аппарат, или отдельно. Другие компоненты стандартной клеевой смеси, подобные формальдегидным улавителям и наполнителям, тоже могут быть добавлены таким же образом.

Конечные композитные материалы могут быть панельными продуктами, реконструированными строительными материалами и формованными изделиями, включающими зернистый картон, гофрированный картон и волокнистый картон.

Полученные композитные картоны, производимые из обработанных волокон соломы, очень отличаются от картонов, производимых с использованием стандартной рубленой соломы. Внешний вид, поверхностная шероховатость и профиль внутренней плотности являются показателями высшего качества и приближаются по качеству к волокнистым картонам средней плотности. Замечательные краевые свойства и улучшенная машиноприменяемость картона являются дополнительными преимуществами способа. Картоны высокой плотности могут быть произведены без необходимости применения высоких формующих картон давлений.

В дальнейшем воплощении изобретения обработанные волокна соломы могут быть использованы как частичные заменители древесной стружки в производстве древесных зернистых картонов. Положительным результатом является улучшение общего вида картона, профиля плотности и машиноприменяемости. Уровни замещения древесины составляют от 1 до 50%, и предпочтительно может применяться от 10 до 30% замещения. Используется общепринятая процедура производства зернистых картонов.

Следующие примеры демонстрируют изобретение, не ограничивая область его применения.

Производство описанных в литературе картонов.

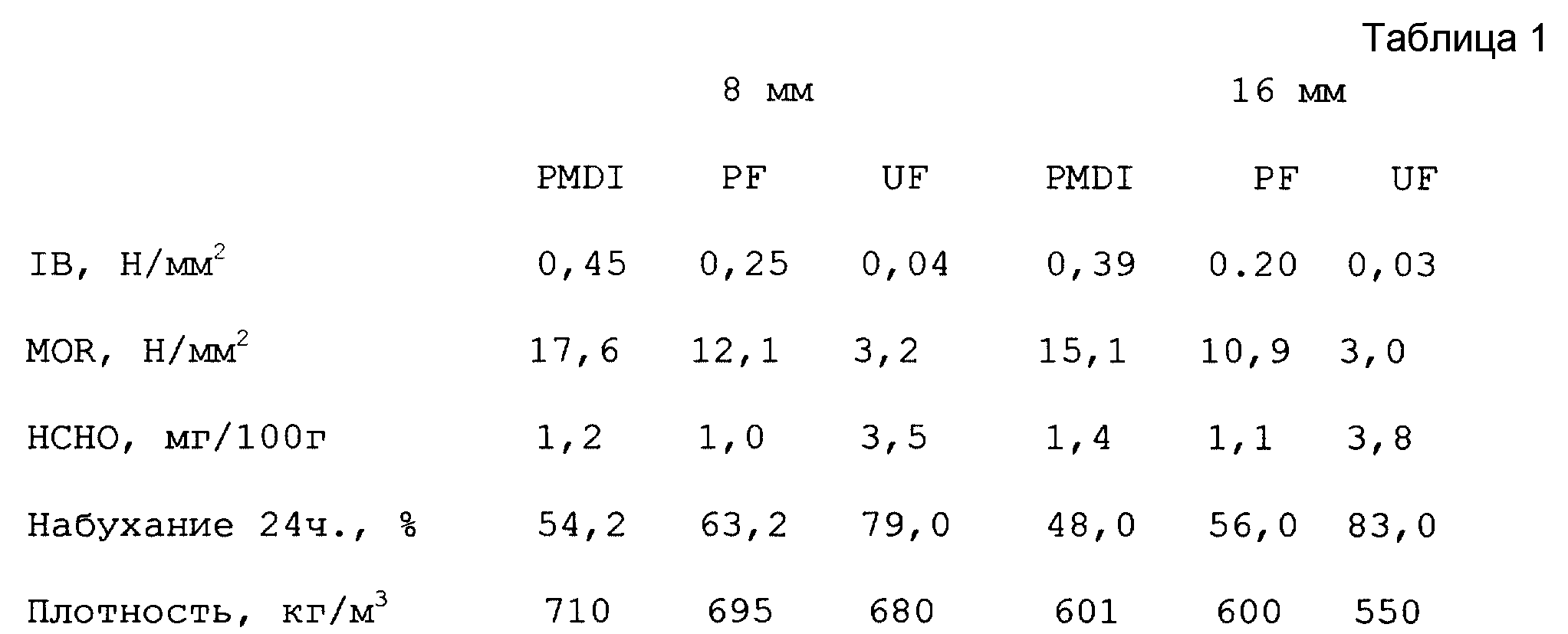

Упоминаемые картоны получали в лаборатории по общепринятым методикам, используя необработанную рубленую солому пшеницы. Целевой толщиной картона были как 16, так и 8 мм, и использовали три типа связующих веществ: UF-смолу, PF-смолу и PMDI. Первые две смолы использовали на уровне 10% в их катализированной форме, тогда как PMDI использовали на уровне 3% на сухой основе. Температура сдавливания была 180oC, и давление сдавливания составляло 35 кг/см2. В каждом случае производили три повторных образца картона и последовательно определяли их свойства. Средние значения свойств картона представлены в табл. 1.

Выделение формальдегида (HCHO) определяли, используя перфораторный метод.

Из этих тестов видно, что трудно удовлетворять требованиям общепринятых стандартов даже при использовании связующего агента PMDI. Продемонстрированные полученные значения плотности картона были почти наивысшими, каких только можно достичь с помощью этих методик.

Пример 1.

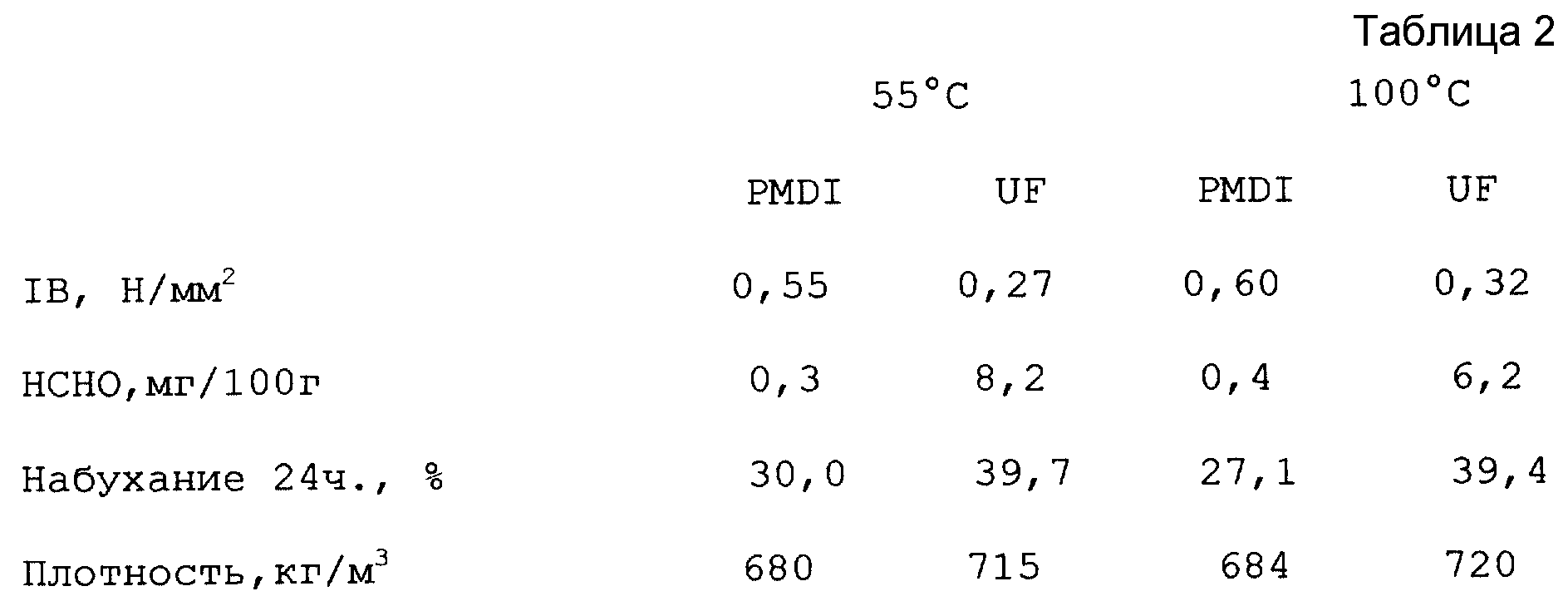

Солому пшеницы обрабатывали в двухшнековом экструдере водой при 55oC и паром при 100oC. Волокна соломы получали с производительностью 10 кг/ч. Для получения картонов полученные волокна смешивали с UF-смолой и связующим агентом PMDI. Целевая толщина картона составляла 16 мм, и остальные условия получения были такие, как описаны выше. Средние значения свойств картона представлены в табл. 2.

Приведенные результаты демонстрируют, что связывание сильно увеличилось в результате обработки соломы в соответствии с настоящим изобретением. Как показывают результаты, обработка соломы при 55oC приводит к значительному улучшению связывающей силы и набухания толщины. Дальнейшее увеличение температуры в течение стадии экструзии улучшает свойства менее значительно.

Пример 2.

Солому пшеницы обрабатывали в двухшнековом экструдере при 60oC путем вливания водных растворов 1,3% NaOH, 0,5% мочевины и комбинации 0,5% NaOH и 0,5% H2SO4. Полученные волокна использовали для получения лабораторных образцов картонов толщиной 16 мм в результате смешивания с UF-смолой. Остальные условия получения были такие же, как описано выше. Для сравнения тестировали также волокна, полученные в экструдере с использованием только воды. Средние значения свойств картона представлены в табл. 3.

Путем обработки соломы различными химическими агентами в течение экструзии достигается дальнейшее улучшение механической прочности полученных картонов.

Пример 3.

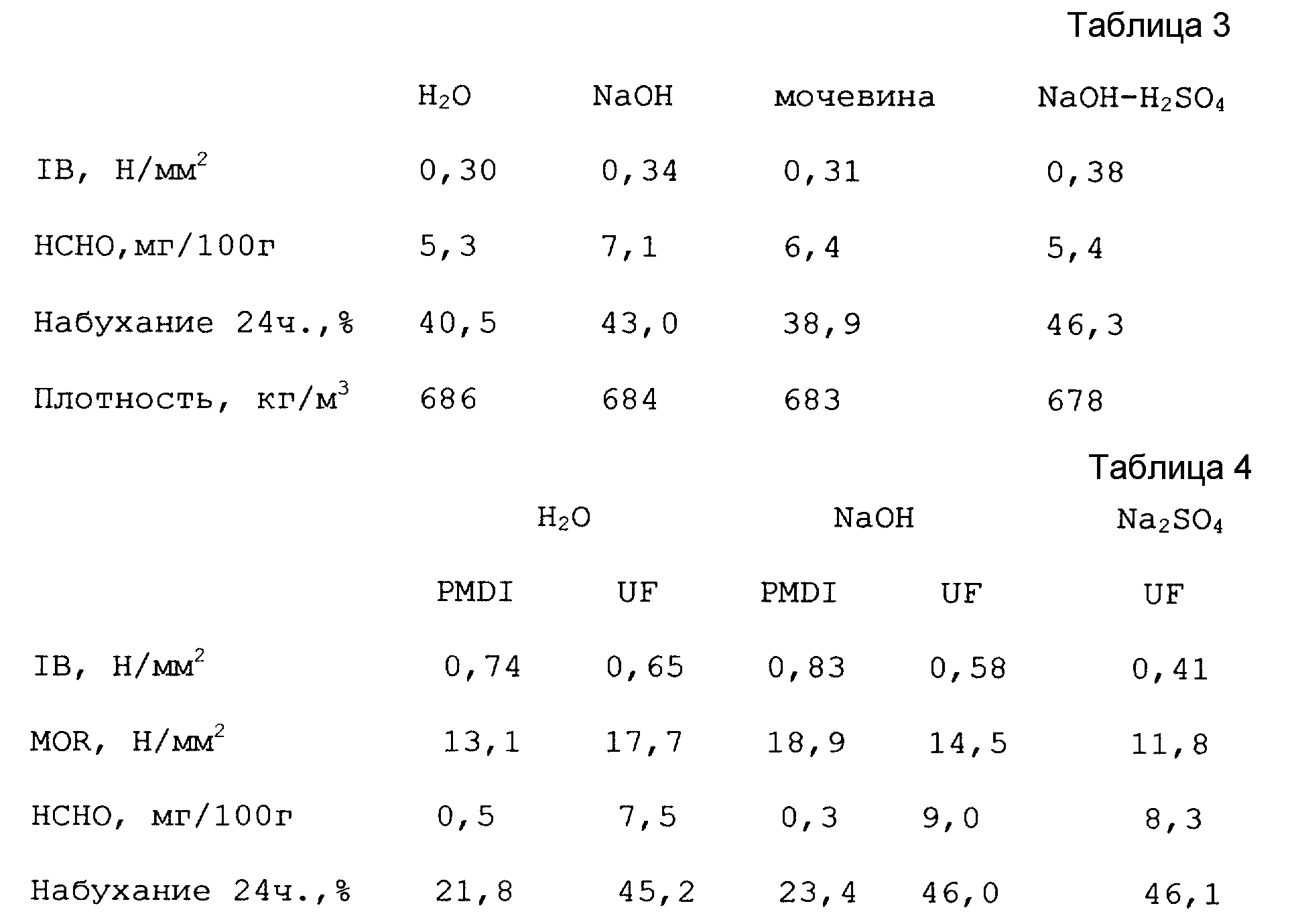

Солому пшеницы обрабатывали в двухшнековом экструдере при 60oC путем вливания водных растворов 0,2% NaOH и 1,0% Na2SO3. Полученные волокна использовали для получения лабораторных образцов картонов толщиной 8 мм в результате смешивания с UF-смолой и/или PMDI. Для сравнения тестировали также волокна, полученные в экструдере с использованием только воды. Остальные условия получения были такие же, как описано выше. Средние значения свойств картона представлены в табл. 4.

Пример 4.

Подобный тест проводили путем обработки соломы пшеницы в экструдере комбинацией 0,5% Na2SO3 и 0,1% H2SO4 . В этом случае для производства 8-мм картонов использовали три типа смол: UF-, MUF- и PF-смолы. Результаты представлены в табл. 5.

Картоны со свойствами, удовлетворяющими требованиям общепринятых стандартов, могут производиться из обработанных волокон соломы в соответствии с настоящим изобретением, если применяются высококачественные смолы.

Пример 5.

Другой тест проводили, используя в качестве исходных материалов остатки риса и льна. Эти материалы обрабатывали в двухшнековом экструдере 0,3% NaOH при 100oC. 8-мм картоны получали в лаборатории из волокон, обработанных в экструдере, и PMDI и UF-смол. Результаты тестирования свойств картона представлены в табл. 6.

Из приведенных результатов можно сделать вывод, что этот процесс может быть применен к широкому ряду растительных остатков сельскохозяйственных волокон.

Пример 6.

Солому пшеницы обрабатывали в установке типа ultra turrax при 70oC, используя водный раствор NaOH с концентрацией 2%. Полученные волокна использовали для производства лабораторных образцов картонов толщиной 8 мм после смешивания с UF-смолой. Другие условия получения были такие, как описаны выше. Для сравнения также тестировали волокна, полученные в экструдере с использованием 1,3% NaOH. Средние значения свойств картона представлены в табл. 7.

Из перечисленных данных видно, что картоны, полученные с помощью обоих способов, эквивалентны. Даже хотя в случае использования установок типа ultra turrax значения механических характеристик и характеристик набухания несколько хуже, значения высвобождения формальдегида улучшены.

Пример 7.

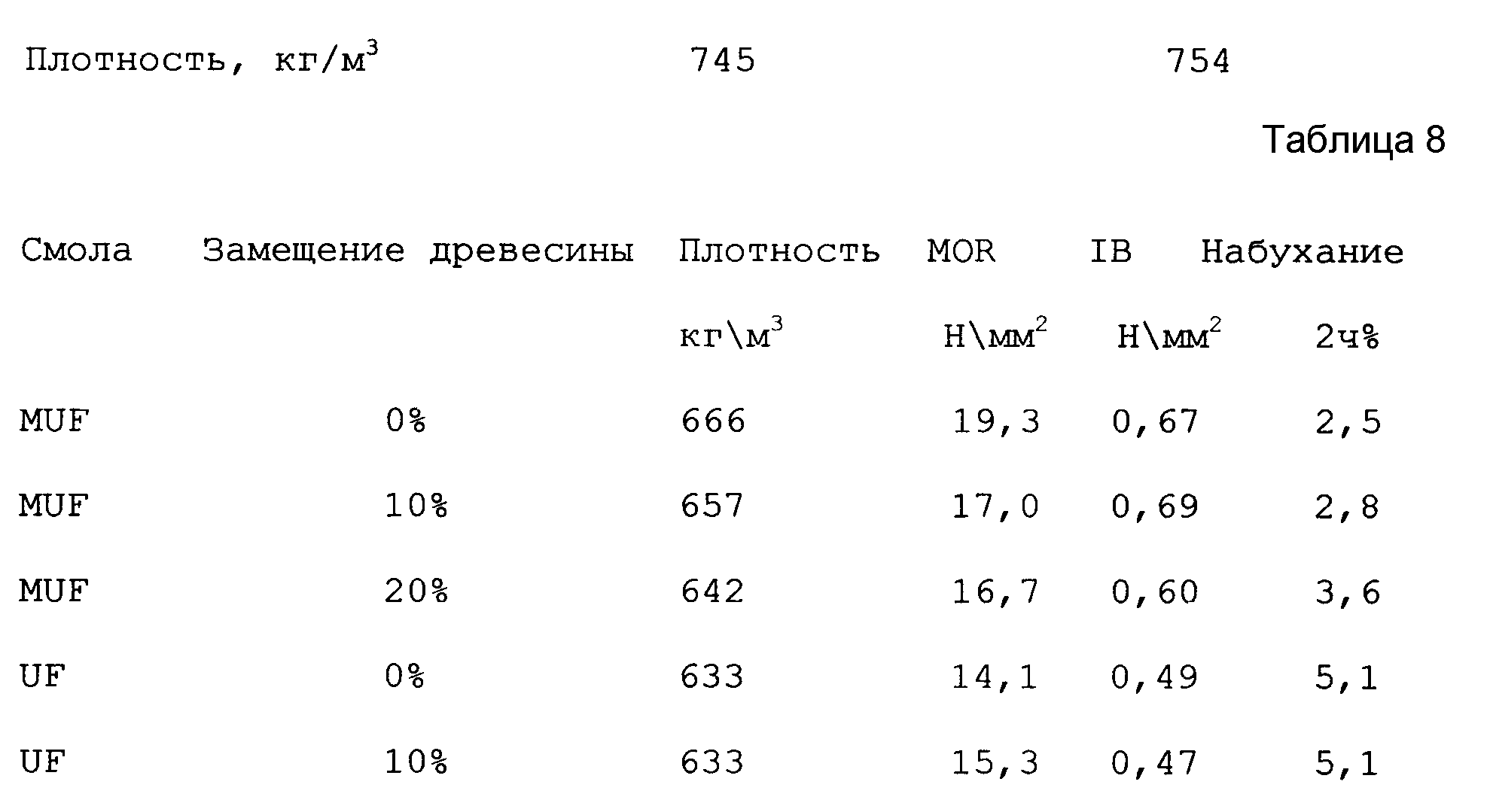

Зернистые картоны, полученные путем частичного замещения древесных стружек на волокна солоны пшеницы, полученные в двухшнековом экструдере с 0,5% Na2SO3 и 0,1% H2SO4 при 100oC. Для получения картона использовали два типа смолы: MUF- и UF-смолы. Применяемые уровни замещения древесины волокнами для каждого типа клея составляли: MUF - 10 и 20%, UF - 10 и 15%.

В результате оценки свойств картона получены результаты, демонстрирующиеся в табл. 8.

Приведенные результаты показывают, что зернистые картоны могут эффективно производиться путем замещения части древесной стружки продавленными волокнами соломы. Преимуществами являются улучшение общего вида картона и соответствующих свойств картона.

Реферат

Изобретение относится к способам получения композитных материалов. Для получения композитных продуктов проводят обработку однолетних растений водой или паром при 40-120oC с одновременной или последующей высокосдвиговой обработкой, а затем нагревание и сдавливание обработанных остатков растений в присутствии связывающего агента. Способ позволяет улучшить свойства волокон однолетних растений. 6 з.п. ф-лы, 8 табл.

Комментарии