Способ формирования рисунка на синтетической древесной плите (варианты) - RU2154573C2

Код документа: RU2154573C2

Чертежи

Описание

Настоящее изобретение относится к способу формирования рисунка (структуры), например, текстуры древесины и аналогичных текстур, на поверхности синтетической древесной плиты, которая выполнена из целлюлозного измельченного материала и термопластичного полимерного материала.

Синтетическая древесная плита содержит древесную муку, полученную измельчением древесины в порошок, например, отбракованного конструкционного материала или отбракованных материалов других изделий, или измельченного целлюлозного материала, например, мякины, багассы, измельченного макулатурного (низкосортного) картона или балансовой древесины. Большое количество таких синтетических древесных плит нашло широкое применение в автомобилях, бытовых электроприборах, товарах повседневного спроса и аналогичных изделиях. Синтетическую древесную плиту получают смешиванием термопластичных полимерных материалов, полученных из различных отходов различных термопластичных полимерных изделий, с вышеупомянутым целлюлозным измельченным материалом, нагревом, пластификацией и формованием. Вследствие этого, синтетические древесные плиты являются очень эффективными рецикловыми продуктами, в которых используют различные отбракованные изделия. До настоящего времени делались попытки разработать формуемые полимерные изделия на основе целлюлозных измельченных материалов, например, древесной муки вышеупомянутого типа, с тем, чтобы увеличить сопротивление изделий, например, воздействию воды или тепла. Разработка такого вида синтетической древесной плиты была сделана, принимая во внимание защиту леса с учетом требований охраны окружающей среды на земном шаре, а также принимая во внимание увеличение цен на лес и большое латентное требование к внешнему виду изделий из древесины. Кроме того, разработки были вызваны увеличением объема применения синтетических древесных плит как рецикловых продуктов, благодаря формированию рельефной текстуры, которая является характерным признаком натуральной древесины, с тем, чтобы изделие по внешнему виду напоминало изделие из натуральной древесины. Такая текстура древесины должна иметь поверхность, коэффициент отражения которой сложно изменяется благодаря частицам древесной муки, обнаженных на поверхности синтетической древесной плиты, которые неравномерно отражают свет и не дают зеркального отражения.

Настоящее изобретение относится к способу формирования рисунка синтетической древесной плиты, соответствующей такому требованию. Настоящее изобретение может быть реализовано при использовании любых лесоматериалов. Рисунок, формируемый с помощью настоящего изобретения, может быть использован на декоративных панелях, стеновых материалах, которые, как правило, формуют как полимерные изделия, на материале пола, различных декоративных составных половицах, строительных блоках, декоративных досках настила, декоративных плитах, выполненных из натуральной древесины, облицованных твердых древесно-волокнистых плитах или каркасах, имеющих толщину 30 мм или более в качестве внутренних или наружных декоративных изделий для мебели, конструкционных материалов автомобилей, транспортных средств и кораблей.

Уровень техники

Синтетическую древесную плиту, как правило, получают путем перемешивания целлюлозного

измельченного материала и

полимерного термопластичного материала с последующей пластификацией смеси посредством экструзии и формования плиты. Такая синтетическая древесная плита имеет внешний вид

изделия, выполненного из

натуральной древесины, поскольку в ней использован целлюлозный измельченный материал в качестве основного формовочного материала. Но в настоящее время есть необходимость

приблизить внешний вид

синтетической древесной плиты к внешнему виду изделия из натуральной древесины. По этой причине, полимерный пленочный слой на поверхности синтетической древесной плиты удаляли

шлифованием так, чтобы

более эффективно обеспечить внешний вид плиты из целлюлозного измельченного материала, как у изделия из натуральной древесины.

Однако обычная синтетическая древесная плита не имеет текстуры древесины и, таким образом, не может быть получен ее внешний вид как у изделия из натуральной древесины.

Путем печати такой текстуры древесины на поверхности обычной синтетической древесной плиты можно сделать ее поверхность более похожей на поверхность натуральной древесины. Однако получаемый рисунок текстуры древесины оставался монотонным и не рельефным и, таким образом, сильно отличался от натуральной древесины.

Настоящее изобретение было создано для решения вышеуказанных проблем, а задачей настоящего изобретения является создание способа формирования рисунка синтетической древесной плиты посредством формирования на ее поверхности рисунка, например, текстуры древесины, который (по внешнему виду) близок к натуральной древесине, с тем, чтобы улучшить внешний вид изделия путем получения такой поверхности. Более конкретно, задачей настоящего изобретения является создание способа в котором, посредством смешивания целлюлозного измельченного материала и полимерного термопластичного материала синтетической древесной плиты в соответствующей пропорции, посредством нагрева и пластификации результирующего материала для его экструдирования в пресс-форму с помощью шнека для формования синтетической древесной плиты и формирования рисунка, например, текстуры древесины, в котором коэффициент отражения сложно изменяется благодаря частицам древесной муки, обнаженным на поверхности синтетической древесной плиты, и неравномерно отражающим свет и не дающим зеркального отражения, можно обеспечить внешний вид синтетической древесной плиты аналогичный внешнему виду древесиной плиты из натуральной древесины.

Сущность изобретения

Для достижения вышеуказанных задач,

соответствующих настоящему

изобретению, изобретен способ формирования рисунка на синтетической древесной плите 11, предусматривающий, по меньшей мере:

первую шлифовку для образования

большого числа извилистых дорожек

15 в одном направлении на всей поверхности, по меньшей мере, одной стороны синтетической древесной плиты 11, полученной смешиванием 20-65 масс.% целлюлозного

измельченного материала и 35-80 масс.%

полимерного термопластичного материала;

нанесение красителя на поверхность, на которой образованы извилистые дорожки;

вторую шлифовку для

шлифования и абразивного истирания всей

поверхности синтетической древесной плиты 11 с нанесенным красителем, за исключением углубленного пигментного слоя, с образованием в соответствии с этим

большого числа извилистых дорожек 15 для

формирования рисунка (например, размытого рисунка 19 текстуры древесины); и

печать рисунка 21 текстуры древесины на шлифованную поверхность.

Синтетическая древесная плита 11 может быть тонкой синтетической древесной плитой, которая образована смешиванием 20-65 масс.% целлюлозного измельченного материала и 35-80 масс.% полимерного термопластичного материала и которая разрезана на толщину 0,2-0,5 мм.

Другой способ формирования рисунка на синтетической древесной плите 11, соответствующий настоящему изобретению,

предусматривает, по меньшей мере

шлифовку для образования большого числа извилистых дорожек 15 в одном направлении по всей поверхности, по меньшей мере, одной стороны синтетической древесной

плиты 11 с удалением в соответствии

с этим поверхностного пленочного слоя 14 этой плиты для обнажения частиц целлюлозного измельченного материала;

печать рисунка текстуры древесины на

поверхности, на которой образованы

извилистые дорожки 15; и

нанесение прозрачной краски на печатную поверхность.

Другой способ формирования рисунка на синтетической древесной

плите 11, соответствующий

настоящему изобретению, предусматривает, по меньшей мере,

первую шлифовку синтетической древесной плиты, полученной посредством перемешивания, нагрева и

пластификации 20-65 масс.%

целлюлозного измельченного материала, имеющего водосодержание не более 0,3 масс.%, и 35-80 масс.% полимерного термопластичного материала, экструдирования полученного

материала в пресс-форму

посредством шнека для получения экструзионного материала и медленного охлаждение последнего, а также

приложения к экструзионному материалу регулирующего усилия,

которое действует против

усилия экструдирования для увеличения плотности экструзионного материала для обеспечения синтетической древесной плиты 11, с тем, чтобы путем первой шлифовки образовать

большое число извилистых

дорожек 15 в одном направлении по всей поверхности, по меньшей мере, одной стороны синтетической древесной плиты 11 с удалением в соответствии с этим поверхностного

пленочного слоя 14 этой плиты 11

для обнажения частиц целлюлозного измельченного материала;

нанесение красителя на поверхность, на которой образованы извилистые дорожки 15;

вторую

шлифовку для шлифования и

абразивного истирания всей поверхности синтетической древесной плиты 11, на которую нанесен краситель, за исключением углубленного пигментного слоя, с тем, чтобы

образованием большого числа

извилистых дорожек 18 и формованием в соответствии с этим размытого рисунка 19 текстуры древесины; и

печать рисунка текстуры древесины на шлифованной

поверхности.

Синтетическая древесная плита 11 может быть получена: приложением перемешивающего и ударного усилия к целлюлозному измельченному материалу, имеющему средний диаметр частиц величиной не более 10 меш, и фрикционным измельчением, перемешиванием и ударным воздействием на этот материал для выделения экзотермического тепла в результате сдвига, производного от перемешивающего и ударного усилия, с понижением водосодержания целлюлозного измельченного материала до 0,3 масс.% посредством этого экзотермического тепла и с измельчением в порошок и сушки целлюлозного измельченного материала, и затем перемешиванием 20-65 масс.% целлюлозного измельченного материала, имеющего водосодержание не более 0,3 масс.%, и 35-80 масс.% полимерного термопластичного материала, нагревом и пластификацией смеси и экструдированием смеси из пресс-формы посредством шнека для получения экструзионного материала и медленным его охлаждением, и приложением к экструзионному материалу регулирующего усилия, которое действует против усилия экструзии для увеличения плотности экструзионного материала.

Предпочтительно, чтобы целлюлозный измельченный материал в синтетической древесной плите 11 был древесной мукой, имеющей размер частиц 50-170 меш.

Предпочтительно, чтобы в процессе первой шлифовки большое число извилистых дорожек 15 было образовано в одном направлении по всей поверхности обеих сторон синтетической древесной плиты 11.

Предпочтительно, чтобы в процессе второй шлифовки размытая структура 19 текстуры древесины была сформирована благодаря образованию большого числа извилистых дорожек 15 по всей поверхности синтетической древесной плиты 11, на которую нанесен краситель, за исключением углубленного пигментного слоя, в том же направлении, что и извилистые дорожки 15, образованные в процессе первой шлифовки.

Синтетическую древесную плиту 11 получали смешиванием с полипропиленом или полиэтиленом в качестве термопластического материала древесной муки в качестве целлюлозного измельченного материала содержанием 30-65 масс.%, более предпочтительно 40-65 масс.% и предпочтительнее всего 50-55 масс.%.

Синтетическую древесную плиту 11 получали смешиванием с поливинилхлоридом в качестве полимерного термопластичного материала древесной муки в качестве целлюлозного измельченного материала содержанием 20-65 масс.%, а более предпочтительно 30-52 масс.%.

Синтетическую древесную плиту получали смешиванием с сополимером акрилонитрила, бутадиена и стирола, полиамидом или поликарбонатом в качестве полимерного термопластичного материала, древесной муки в качестве целлюлозного измельченного материала содержанием 20-50 масс.%, а более предпочтительно 30-40 масс.%.

Предпочтительно, чтобы синтетическую древесную плиту 11 получали смешиванием целлюлозного измельченного материала с 20-30 масс.% окиси титана для увеличения белизны. Это предпочтительно для получения внешнего вида синтетической древесной плиты, похожего на изделие из натуральной белой древесины, например, из красного дерева.

Перечень фигур чертежей

Задачи и

преимущества настоящего изобретения станут очевидными из приведенного ниже подробного описания предпочтительных вариантов

выполнения изобретения со ссылкой на сопроводительные чертежи, на которых

аналогичными ссылочными номерами указаны аналогичные элементы и где:

Фиг. 1 - блок-схема способа формирования

рисунка на синтетической древесной плите в соответствии с одним вариантом

выполнения.

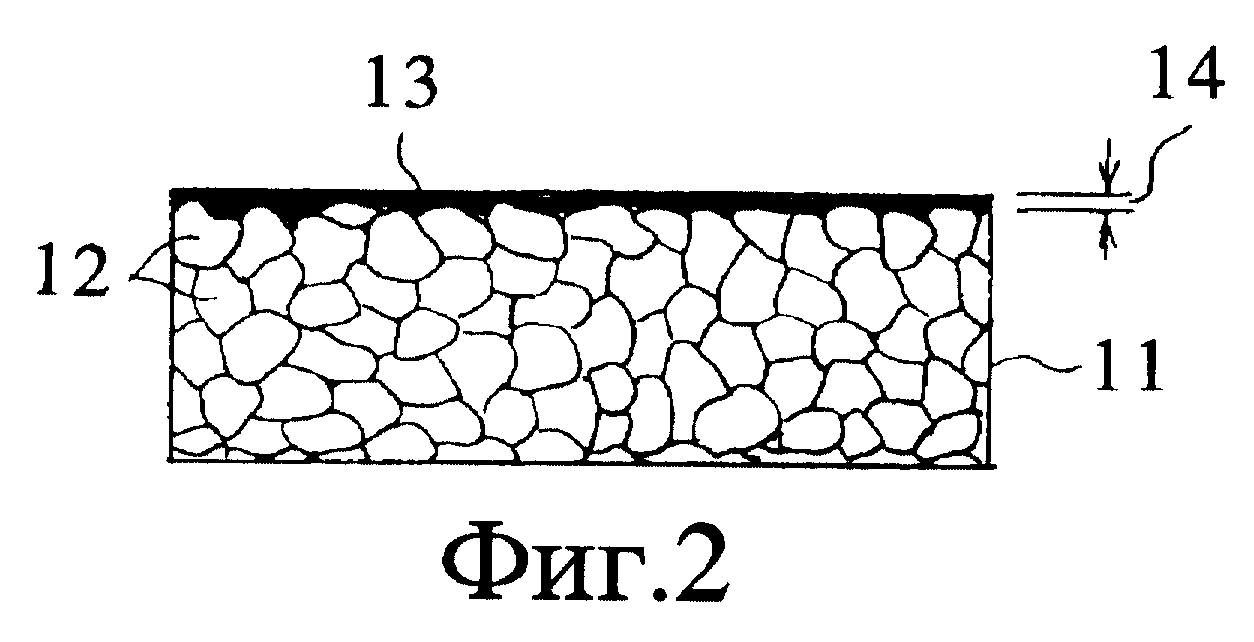

Фиг. 2 - поперечное сечение синтетической древесной плиты, которую использовали для варианта выполнения настоящего изобретения.

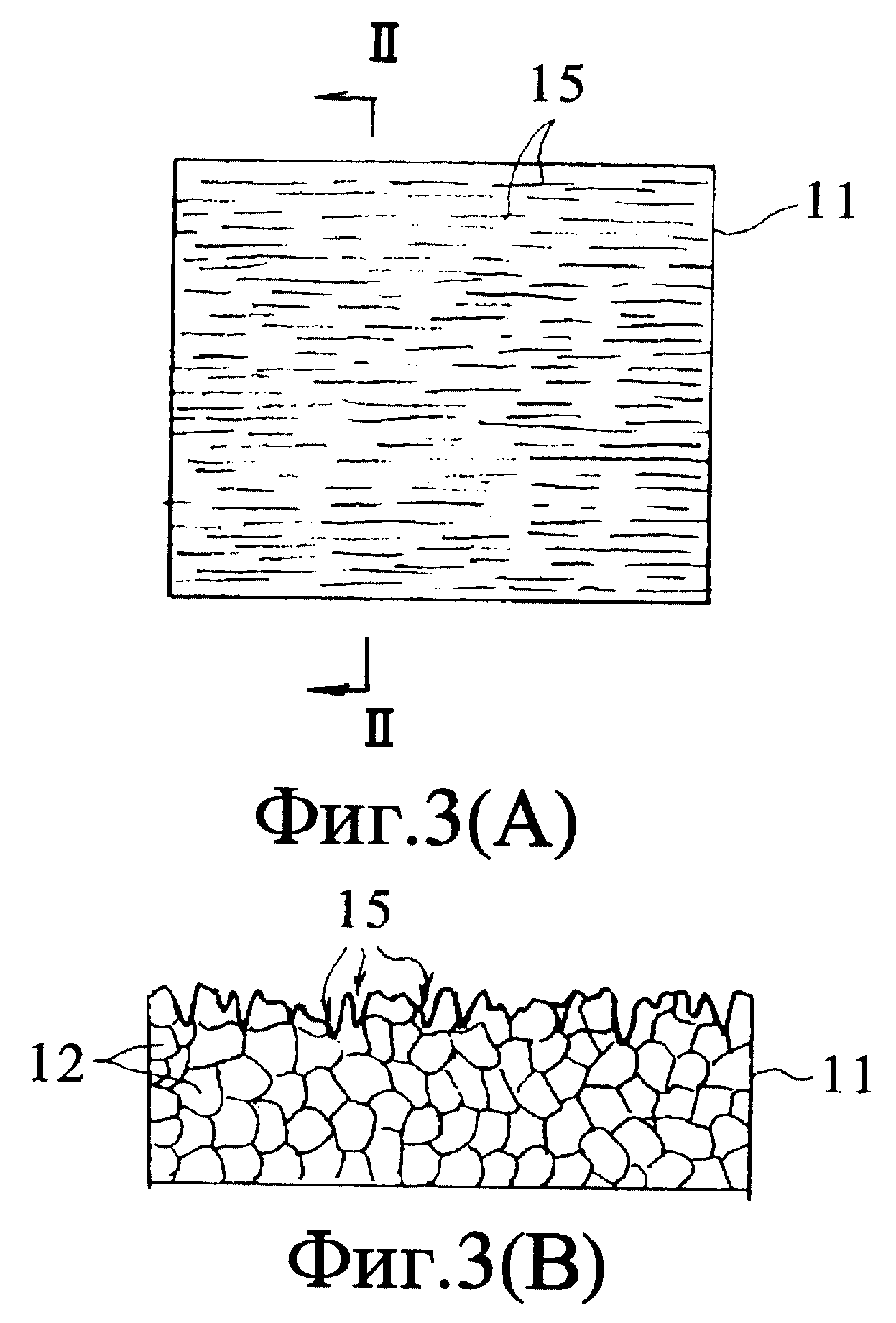

На Фиг. 3(A) показана синтетическая древесная плита, иллюстрируемая на Фиг. 2, и ее поверхность.

Фиг. 3(B) - сечение по линии II-II, показанное на Фиг. 3(A).

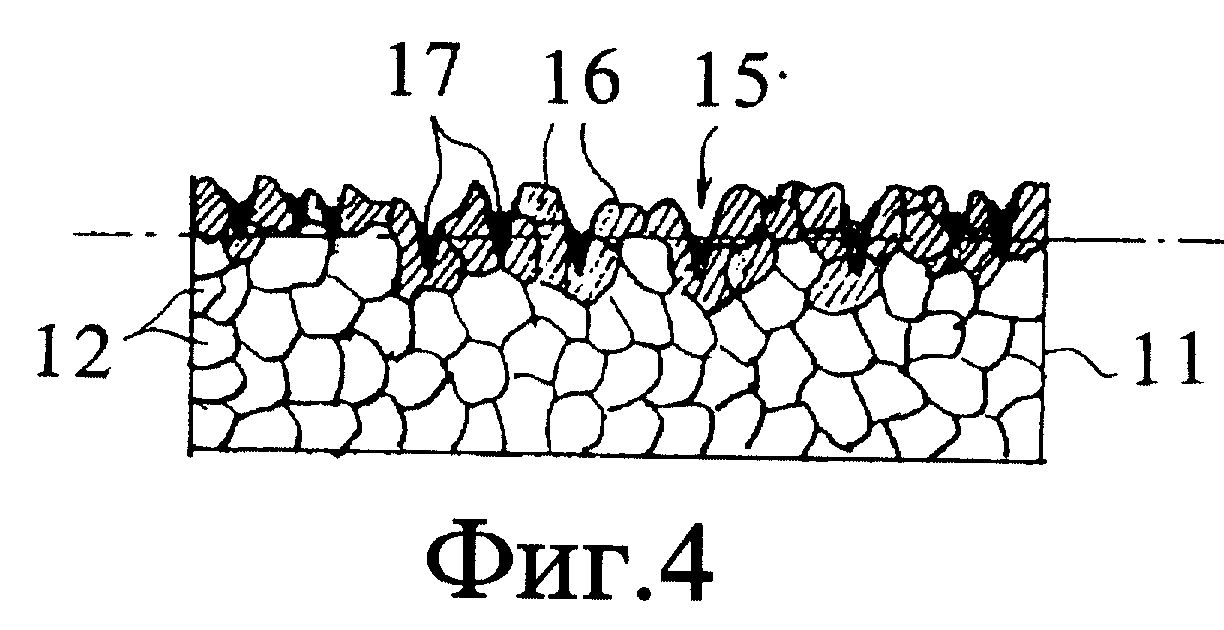

Фиг. 4 - поперечное сечение в том же положении, что и на Фиг. 3, с иллюстрацией поверхности синтетической древесной плиты, после шлифовки.

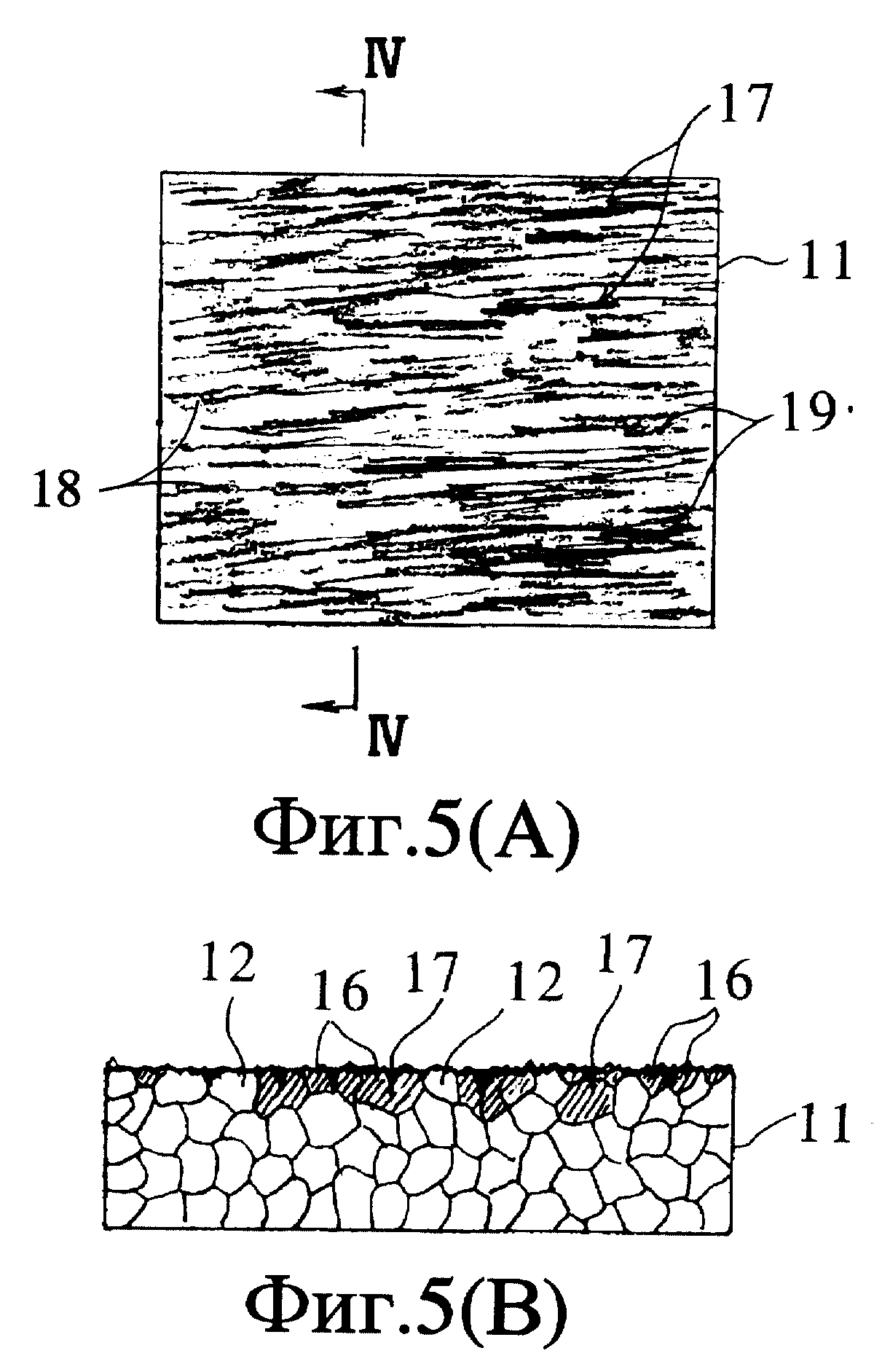

На Фиг. 5(A) - окрашенная поверхность синтетической древесной плиты, показанная на Фиг. 4, после шлифовки.

Фиг. 5(B) - сечение по линии IV-IV, показанное на Фиг. 5(A).

На Фиг. 6 - шлифованная поверхность синтетической древесной плиты, на которой напечатан рисунок текстуры древесины.

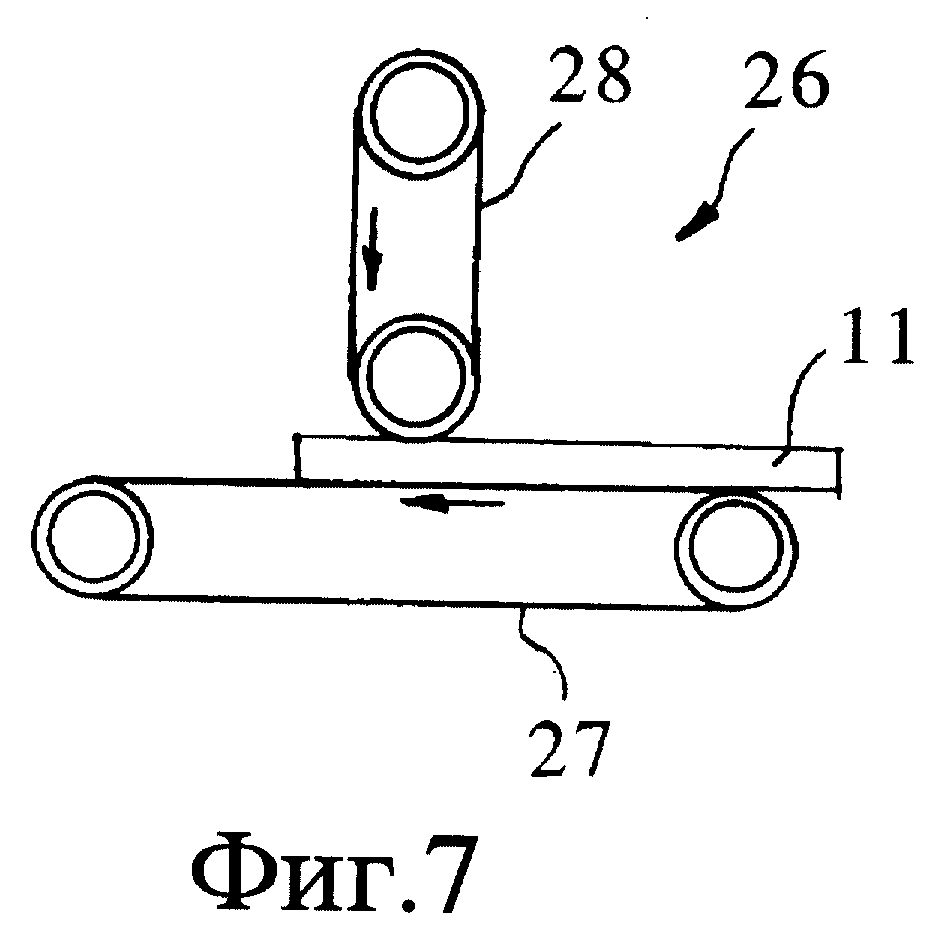

Фиг. 7 - схематическое изображение шлифовального станка, используемого в варианте выполнения настоящего изобретения.

На Фиг. 8 - вариант выполнения настоящего изобретения с производственной линией для измельчения в порошок и сушки целлюлозного измельченного материала и для получения синтетической древесной муки, где Фиг. 8(A) - вид сверху, а Фиг. 8(B) - вид спереди.

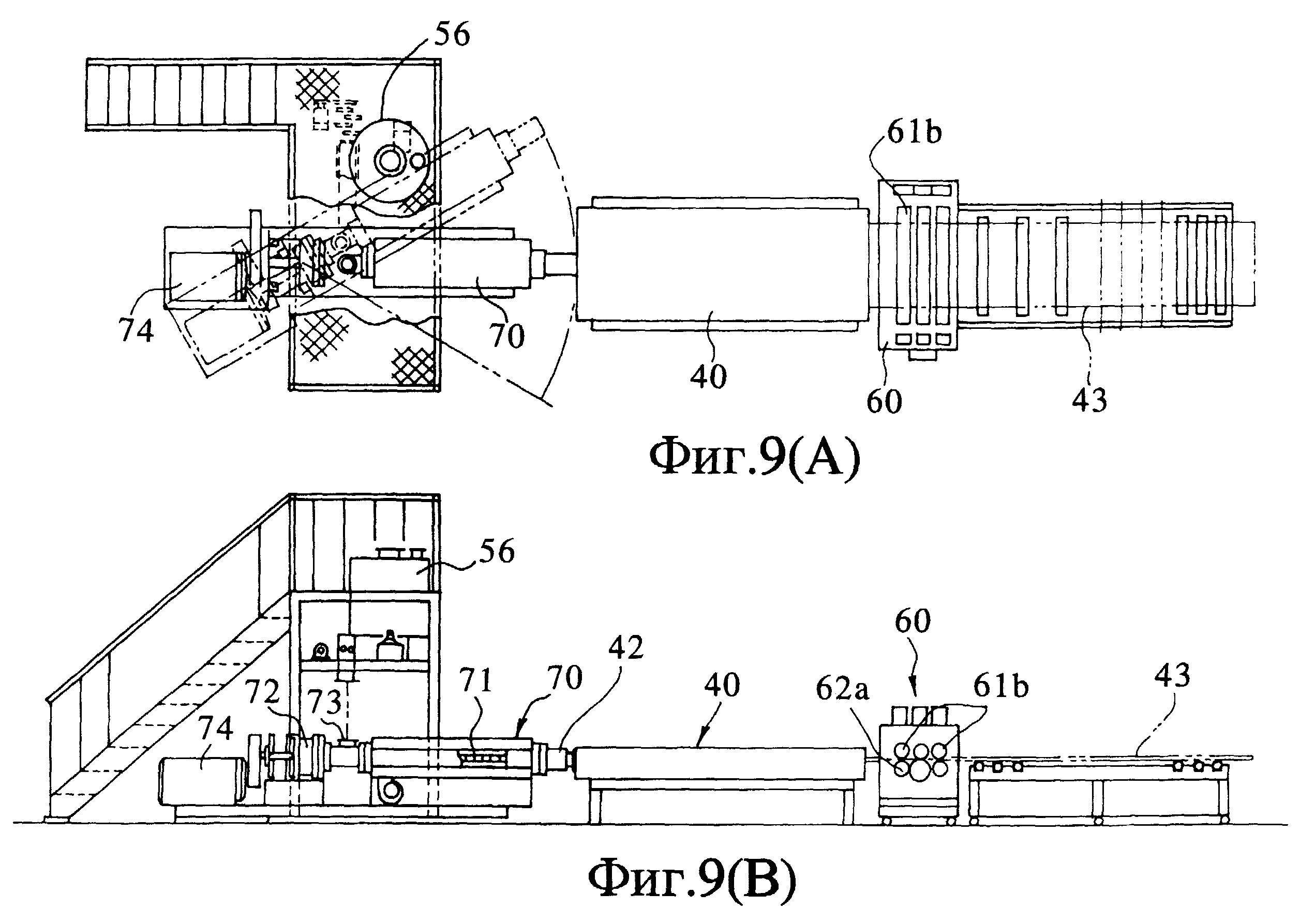

Фиг. 9 - производственная линия для получения синтетических древесных плит, где Фиг. 9(A) - вид сверху, а Фиг. 9(B) - вид спереди.

Фиг. 10 - изометрическое изображение установки (для резки и транспортировки), используемой в вариантах выполнения настоящего изобретения.

Сведения, подтверждающие

возможность осуществления изобретения

Будет описан способ формирования рисунка на синтетической

древесной плите со ссылкой на сопроводительные чертежи и пример формирования рисунка, например,

текстуры древесины, на поверхности синтетической древесной плиты. Синтетическую древесную плиту

получают смешиванием древесной муки в качестве целлюлозного измельченного материала с поливинилхлоридом

в качестве полимерного термопластичного материала, нагревом, пластификацией и уплотнением смеси

посредством экструдирования с помощью шнека в пресс-форму, и медленным охлаждением экструдированного

материала. На Фиг. 1 приведена блок-схема технологического процесса, соответствующего одному

варианту выполнения способа формирования рисунка на поверхности синтетической древесной плиты. Каждая

операция этого технологического процесса будет описана ниже со ссылкой на Фиг. 1.

Синтетическая древесная плита

На Фиг. 2 приведено сечение синтетической древесной плиты 11,

полученной экструзией из экструзионной головки. Эта синтетическая древесная плита 11 была получена

толщиной 2,5-50 мм, шириной 900 мм и длиной 2700 мм. Поверхность синтетической древесной плиты 11

покрыта поверхностным пленочным слоем 14, содержащим термопластичный полимерный материал 13, так что

частицы древесной муки 12 не обнажены на поверхности плиты.

Синтетическая древесная плита 11 настоящего варианта выполнения получена формованием при смешивании 35-80 масс.% поливинилхлорида в качестве термопластичного полимерного материала с 20-65 масс.% древесной муки в качестве целлюлозного измельченного материала.

В качестве целлюлозного измельченного материала формованной заготовки синтетической древесной плиты использовали мякину, багассу, измельченный макулатурный (низкосортный) картон, балансовую древесину и аналогичное сырье, причем такой материал измельчали в тонкий порошок со средним диаметром частиц 50-170 мкм.

Помимо поливинилхлорида настоящего варианта выполнения в качестве полимерного термопластичного материала могут быть использованы по отдельности или в комбинации следующие материалы: сополимер акрилонитрила, бутадиена и стирола, полипропилен, полиэтилен, поликарбонат, полиамид и аналогичные материалы. В качестве полимерного термопластичного материала могут быть использованы следующие: полимерный термопластичный материал, который получен измельчением в порошок различных отбракованных термопластичных полимерных материалов, удалением полимерных поверхностных пленок и конверсией как рециклованного полимерного термопластичного материала; или полимерный термопластичный материал, который получен смешиванием ранее неиспользованного полимерного термопластичного материала и рециклованного полимерного термопластичного материала. Что касается производственного процесса получения синтетической древесной плиты 11, подробное описание будет приведено позднее.

Настоящее изобретение может быть применено к тонким синтетическим древесным плитам толщиной не более 2 мм. Тонкие синтетические древесные плиты нашли широкое применение как материал для обшивки, материал обоев, как материал, который крепят на поверхности обычной фанеры как декоративный лист. Тонкая синтетическая плита может быть получена, например, разрезанием (слоями) синтетической древесной плиты толщиной 50 мм на тонкие плиты толщиной 0,2-2 мм. Тонкая синтетическая древесная плита, полученная разрезанием, имеет поверхность среза, на которой обнажены частицы древесной муки. Имеется несколько видов устройств для резки. В одном из них движется режущая пластина, а в другом - стол. Кроме того, имеются устройства горизонтального типа с поперечным направлением движения, и устройства вертикального типа, в которых движение осуществляется в вертикальном направлении. Режущая пластина установлена под углом наклона 5-30o и этот угол может регулироваться в зависимости от разрезаемого материала. Характеристики резания улучшаются нагревом синтетической древесной плиты перед разрезанием. Например, если термопластичным полимерным материалом композиционного элемента синтетической древесной плиты является поливинилхлорид, то эту плиту просто разрезать на плиты толщиной 0,2 мм, используя вышеупомянутое устройство для резки, посредством нагрева плиты до 70oC в ванне с кипящей водой. Разрезанную синтетическую древесную плиту нагревали и спрессовывали для получения плоской плиты.

В качестве примера устройства для резки синтетической древесной плиты описывается, использованное в этой работе, устройство 30, показанное на Фиг. 10. Синтетическую древесную плиту 36 (брус неквадратного сечения), которую нагревали в ванне с кипящей водой (не показано), укладывали на конвейер 34 транспортера 33, показанного на Фиг. 10 справа от устройства 30 для резки, посредством подъемного крана (не показано). Транспортер 33 предназначен для перемещения синтетической древесной плиты 36 к устройству 30 для резки, расположенному слева, для отрезания тонкой синтетической древесной плиты 37. Устройство 30 для резки имеет неподвижную режущую пластину и синтетическая древесная плита 36 проходит в горизонтальном направлении на поверхность 31 стола, из которой выступает режущая кромка режущей пластины. Синтетическая древесная плита 36 прижата роликом подающего механизма 32, который установлен (с возможностью перемещения в вертикальном направлении) над поверхностью 31 стола. Благодаря вращению ролика с помощью средства для обеспечения вращения синтетическая древесная плита 36 перемещается на поверхность 31 стола, и от нее режущей кромкой ножа отрезается плита требуемой толщины. Отрезанная тонкая синтетическая древесная плита 37 подается ниже режущей пластины и выходит из нижней части устройства 30 для резки в канал выгрузки 35. С другой стороны, синтетическая древесная плита 36 проходит влево в соответствии с тем, как показано на Фиг. 10, на транспортер 33 и затем передается в направлении направо перпендикулярно направлению прохода. Кроме того, синтетическая древесная плита 36 передается в направлении направо перпендикулярно указанному направлению передачи, как показано на Фиг. 10 и затем возвращается в исходное положение. Синтетическая древесная плита 36, которая является заготовкой, повторно перемещается в процессе упомянутого кругового перемещения и повторно режется посредством устройства для резки на более тонкие плиты. Ряд синтетических древесных плит 36 размещается на транспортере и каждая из них последовательно подвергается резке на устройстве для резки на более тонкие плиты. Отрезанную тонкую синтетическую плиту 37 нагревают в сушилке, например, в вальцовой сушилке, снимая одновременно с сушкой напряжения или деформацию плит, возникшие в результате обжатия между валками. Такая тонкая синтетическая древесная плита может быть получена не только методом разрезания, используя упомянутое устройство для резки, но также путем перемешивания полимерного термопластичного материала и целлюлозного измельченного материала, нагрева, пластификации и уплотнения смеси, а затем формования в лист или пленку, или посредством другого способа формования, например, каландрированием, экструзией, литьем.

В настоящем варианте выполнения, упомянутая толстая синтетическая древесная плита будет описана ниже. Эта плита аналогична плите, полученной экструзией за исключением того, что частицы древесной муки уже обнажены на поверхности реза тонкой синтетической древесной плиты.

Первая шлифовка

В процессе осуществления этой операции

поверхность синтетической древесной плиты 11 подвергается шлифованию с помощью шлифовальной шкурки. Посредством шлифования

поверхности синтетической древесной плиты 11 в одном продольном направлении

грубой шлифовальной шкуркой, например, шлифовальной шкуркой #40-60, образовывается большое число извилистых дорожек 15 на

всей поверхности синтетической древесной плиты 11, как показано на Фиг. 3(A).

Как показано на Фиг. 3(B), высота углублений и выступов извилистых дорожек 15 велика, а их глубина, ширина и длина

переменны. Поверхностный пленочный слой 14 удаляется и частицы древесной муки 12

обнажаются на поверхности. При шлифовании шлифовальной шкуркой желательно сдувать или отсасывать частицы абразивного

материала так, чтобы эти частицы не оставались на извилистых дорожках 15. Что

касается шлифовального станка, то существуют барабанные шлифовальные станки, ленточно-шлифовальные станки с широкой

шлифовальной лентой и другие шлифовальные станки, причем выгодно использовать

указанные ленточно-шлифовальные станки. На Фиг. 7 показан один пример такого ленточно-шлифовального станка 26 с широкой

шлифовальной лентой. Ленточно-шлифовальный станок 26 с широкой шлифовальной

лентой содержит горизонтальный ленточный транспортер 27, приводимый в действие с помощью соответствующего привода, и

кольцеобразную бесконечную шлифовальную шкурку 28, приводимую в движение

посредством другого привода, расположенную над ленточным транспортером 27. Расстояние между шлифовальной шкуркой 28 и верхней

поверхностью ленточного транспортера 27 регулируют в соответствии с

толщиной синтетической древесной плиты 11. Направление вращения шлифовальной шкурки 28 и направление движения ленточного

транспортера совпадают, то есть обеспечивается противоположное направление

движения обрабатываемой синтетической древесной плиты 11 с тем, чтобы поверхность плиты 11, подаваемой ленточным

транспортером 27, была бы подвергнута эффективной шлифовке. Вообще говоря,

ленточно-шлифовальный станок с широкой шлифовальной лентой имеет высокую скорость подачи 6-30 м/мин.

В процессе шлифования шлифовальной шкуркой предпочтительно шлифовать противоположные поверхности синтетической древесной плиты 11 с тем, чтобы предотвратить коробление плиты 11 вследствие остаточных внутренних (механических) напряжений.

Нанесение

красителя (первое покрытие)

После этого на всю шлифованную поверхность синтетической древесной плиты 11 валиком или

распылителем наносится водорастворимый краситель, например, лак. Что

касается технологического процесса нанесения покрытия, то метод распыления применяют для нанесения покрытия на трехмерные части;

электростатическое покрытие наносят на часть поверхности, а устройство

для нанесения покрытия поливом, установку с валиками и аналогичные устройства используют для нанесения покрытия на плоскую

поверхность. Затем после нанесения красителя на синтетическую древесную

плиту покрытие сушат на воздухе при комнатной температуре.

На Фиг. 4 показано состояние, в котором краситель нанесен на всю шлифованную поверхность синтетической древесной плиты 11, показанной на Фиг. 3. Краситель проникает в углубления извилистых дорожек 15 и образует углубленный пигментный слой 17. Краситель проникает не только на поверхность частиц древесной муки 12, обнаженных на поверхности синтетической древесной плиты 11, но также вглубь частиц древесной муки 12. В настоящем варианте выполнения применяли желтый краситель. Окрашенная древесная мука 16 ниже обозначается как "окрашенная древесная мука". Поскольку краситель проникает в частицы древесной муки, адгезия красителя увеличивается.

Если сравнивать древесную муку и термопластичный полимерный материал, то можно сказать, что поверхность полимерного термопластичного материала гладкая, а, следовательно, адгезия к ней красителя плохая, в то время как адгезия к древесной муке превосходна.

Вторая шлифовка

Затем покрытую красителем поверхность синтетической древесной плиты 11

снова подвергают шлифованию и абразивному истиранию. Используя описанный

выше ленточно-шлифовальный станок 26 с широкой шлифовальной лентой, показанный на Фиг. 7, покрытую красителем поверхность

синтетической древесной плиты 11 подвергают шлифованию и абразивному

истиранию, за исключением углубленного пигментного слоя 17, в том же продольном направлении покрытой красителем поверхности, что и

при первой шлифовке, используя, например, более грубую шлифовальную

шкурку #100, чем при первой шлифовке, образуя в соответствии с этим большое число извилистых дорожек 18 на поверхности синтетической

древесной плиты 11. Как показано на Фиг. 5(B), вертикальные

выступы частиц окрашенной древесной муки 16 частично удаляются с поверхности синтетической древесной плиты 11. В процессе шлифования

желательно сдувать или отсасывать частицы абразивного материала с

тем, чтобы они не оставались в извилистых дорожках 18 и 15. Как частицы окрашенной древесной муки 16, которые не были сошлифованы и

остались на поверхности плиты, так и углубленный пигментный слой 17

(желтый в настоящем варианте выполнения), который остался в углублениях извилистых дорожек, образуют рисунок подобный текстуре

древесины, как показано на Фиг. 5(A). В этом рисунке появляется размытый

рисунок 19 текстуры древесины (называемый ниже "размытый рисунок текстуры"), который не имеет резкости изображения в деталях и

который близок к текстуре натуральной древесины, благодаря тому, что

краситель проникает в частицы древесной муки и выходит на поверхность, полутона каждой частицы окрашенной древесной муки 16

отличаются друг от друга, поскольку каждая из них разделена на разные части,

а также потому, что углубленный пигментный слой 17 остается в углублениях извилистых дорожек 15. Углубленный пигментный

слой 17, который остался после шлифовки и абразивного истирания шлифовальной

шкуркой выступов неровной поверхности, в процессе второй шлифовки становится рисунком, соответствующим текстуре натуральной

древесины.

Направление шлифования, задаваемое шлифовальным станком в процессе второй шлифовки, тоже самое, что и направление шлифования при первой шлифовке, и не перпендикулярно ему. Кроме того, поскольку углубленный пигментный слой 17 не подвергается шлифованию и абразивному истиранию, шлифовальная шкурка, используемая в этом процессе, предпочтительно грубее шлифовальной шкурки, используемой в процессе первой шлифовки, и предпочтительно является шлифовальной шкуркой #100, #120, #150 или аналогичной шкуркой. Кроме того, задавая одинаковые направления шлифования в процессе первой и второй шлифовки, можно обеспечить естественность внешнего вида натуральной древесины. Однако в зависимости от требований, предъявляемых в различных случаях использования, направление шлифования в процессе второй шлифовки может быть перпендикулярным направлению шлифования в процессе первой шлифовки с тем, чтобы сделать извилистые дорожки 18, полученные в процессе второй шлифовки, перпендикулярными извилистым дорожкам 15, полученным в процессе первой шлифовки. Однако в этом случае шлифовку и абразивное истирание необходимо осуществлять так, чтобы оставить углубленный пигментный слой 17.

Печать рисунка текстуры древесины; процесс

печати

Затем непосредственно на поверхности, на которой в процессе второй шлифовки был сформирован размытый

рисунок 19 текстуры древесины, с помощью флексографии печатают рисунок 21 текстуры

древесины, например, текстуру древесины, прямослойность, наклон волокон и тому подобное. Напечатанный рисунок 21

текстуры древесины может быть одноцветным или многоцветным и может содержать различные

рисунки текстуры натуральной древесины, например, текстуры ствола дерева, текстуры доски, а также абстрактный

узор. В результате этого, коэффициент отражения поверхности синтетической древесной плиты

11 не является постоянным вследствие наличия размытого рисунка 19 текстуры древесины, сформированного в

процессе второй шлифовки, и рисунка 21 текстуры древесины, нанесенного посредством печати.

Таким образом, законченная плита 11 является плитой, имеющей почти тот же рисунок текстуры древесины, что и

плита из натуральной древесины, не дающая зеркального отражения и имеющая рельефную

текстуру древесины.

Нечеткий рисунок 21 текстуры древесины напечатан на древесной муке на поверхности синтетической древесной плиты 11. По этой причине адгезия печатной краски рисунка 21 текстуры древесины является повышенной. Кроме того, печатная краска проникает также в извилистые дорожки 18 и, таким образом, дополнительно увеличивается адгезия печатной краски.

Финишное покрытие (конечное покрытие)

На этом этапе осуществления способа, соответствующего

настоящему изобретению, на печатную поверхность рисунка текстуры древесины на синтетической

древесной плите 11 наносят прозрачную краску, например, прозрачный лак или матирующее вещество, и подвергают

окончательной сушке. В качестве конечного покрытия могут быть использованы аминоалукид,

лак, полиэфир, полиуретан или аналогичные вещества.

В соответствующем настоящему изобретению способе формирования рисунка на синтетической древесной плите отношение концентраций компонентов смеси целлюлозного измельченного материала, который является элементом композиции синтетической древесной плиты, и полимерного термопластичного материала оказывает большое влияние на трудность шлифования и на сходность внешнего вида плиты с внешним видом изделия из натуральной древесины. Ниже приведено объяснение относительно выбора такого отношения.

При использовании в качестве полимерного термопластичного материала полипропилена или полиэтилена и при содержании древесной муки не более 40 масс. %, шлифование не может быть проведено. Если содержание древесной муки не более 30 масс.%, краситель не имеет адгезии к поверхности, и, таким образом, ее трудно окрасить. По этой причине, если содержание древесной муки не более 30 масс.%, даже, если проведена печать рисунка текстуры древесины, конечная поверхность плиты оказывается похожей на поверхность полимерного материала.

Таким образом, содержание древесной муки должно составлять 30-65 масс.%, а полипропилена или полиэтилена - 35-70 масс.%, в то время как предпочтительное содержание древесной муки должно составлять 40-65 масс.%, а полипропилена или полиэтилена - 35-60 масс.%, а самые предпочтительные концентрации древесной муки и полипропилена или полиэтилена должны составлять 50-55 масс. % и 45-50 масс.%, соответственно.

Если в качестве полимерного термопластичного материала выбран поливинилхлорид, адгезия красителя превосходна и может быть проведено шлифование. Но если содержание древесной муки не превышает 20 масс.%, конечная поверхность похожа на поверхность полимерного материала. При увеличении содержания древесной муки, шлифование облегчается. При содержании древесной муки 30 масс.%, может быть получена сходность внешнего вида плиты с внешним видом изделия из натуральной древесины.

По этой причине, концентрации древесной муки и поливинилхлорида должны составлять 20-65 масс.% и 35-80 масс.%, соответственно. Предпочтительное содержание древесной муки и поливинилхлорида должно составлять 30-52 масс.% и 48-70 масс.%, соответственно.

Если в качестве полимерного термопластичного материала выбирают сополимер акрилонитрила, бутадиена и стирола, полиамид или поликарбонат, адгезия красителя превосходна, как в случае использования поливинилхлорида. Но при содержании древесной муки не более 20 масс.% конечная поверхность становится похожей на поверхность полимерного материала.

При увеличении содержания древесной муки, шлифование облегчается и, если содержание древесной муки не менее 30 масс.%, может быть получена сходность внешнего вида плиты с внешним видом изделия из натуральной древесины.

Таким образом, предпочтительное содержание древесной муки составляет 20-50 масс.%, а содержание каждого из вышеупомянутых термопластичных полимерных материалов составляет 50-80 масс.%. Самой предпочтительной концентрацией древесной муки является 30-40 масс.%, а самой предпочтительной концентрацией любого из вышеупомянутых термопластичных полимерных материалов - 60-70 масс.%.

Кроме того, если синтетическую древесную плиту получают формованием, можно увеличить белизну с целью получения белой синтетической древесной плиты путем смешивания 20-30 масс.% окиси титана с целлюлозным измельченным материалом. Например, 10-15 кг окиси титана смешивали с 50 кг древесной муки. Путем формирования текстуры древесины способом формирования рисунка, соответствующего настоящему изобретению, на белой синтетической древесной плите, можно получать внешний вид плиты схожий с внешним видом изделия из натуральной древесины, например, из древесины hinoki (японского кипариса), красного дерева, тика, розового дерева и аналогичной древесины. Можно также так подобрать цвет красителя и печатной краски для печати рисунка текстуры древесины, чтобы сформировать рисунок текстуры древесины, имеющий различные цвета.

Другой способ формирования рисунка на синтетической древесной плите.

Другой способ формирования рисунка синтетической древесной плиты отличается от способа предшествующего варианта выполнения.

В этом случае, для упрощения объяснения, аналогичным операциям присвоены аналогичные названия.

Сначала, в процессе первой шлифовки, по всей поверхности синтетической древесной плиты посредством шлифования с применением шлифовальной шкурки, например, шлифовальной шкурки #40-#60, в одном направлении формируют большое число извилистых дорожек 15. В результате этой операции удаляется поверхностный пленочный слой синтетической древесной плиты и на ее поверхности обнажаются частицы древесной муки. В процессе печати текстуры древесины также, как в предшествующем варианте выполнения, рисунок 21 текстуры древесины можно печатать различными методами на поверхности, на которой были сформированы извилистые дорожки 15. Печатная краска рисунка текстуры древесины проникает в древесную муку на поверхности и таким образом печатная краска проникает также в извилистые дорожки, которые заставляют печатную краску затекать в них, обеспечивая рисунок 21 текстуры древесины, имеющий внешний вид похожий на текстуру натуральной древесины. Также, как в предшествующем варианте выполнения, в процессе нанесения конечного покрытия (двухслойного покрытия) на печатную поверхность синтетической древесной плиты наносят прозрачную краску, например, прозрачный лак или матирующее вещество, и затем подвергают окончательной сушке. Эти процессы обеспечивают пропитку этой краской, например, лаком, увеличивая в соответствии с этим сходство с внешним видом текстуры натуральной древесины.

Процесс производства синтетической древесной плиты

Описание способа изготовления синтетической древесной плиты,

используемой в предшествующем варианте выполнения, будет дано со ссылкой на

чертежи одного из примеров способа изготовления синтетической древесной плиты. Эту плиту получали посредством измельчения в

порошок и сушки древесной муки целлюлозного измельченного материала,

гелеобразования, пластификации и уплотнения древесной муки и поливинилхлорида в качестве полимерного термопластичного материала,

охлаждения, измельчения в порошок и регулирования текстуры древесины

для обеспечения синтетической древесной муки, и посредством нагрева, пластификации и уплотнения синтетической древесной муки для

экструдирования в пресс-форму с помощью шнека.

Исходная древесина (сырье) для древесной муки

В качестве сырья для древесной муки могут быть использованы отбракованный

конструкционный материал или древесные стружки, получаемые в процессе

распиливания или обработки древесины. Такой отбракованный материал измельчают в порошок на мелкие частицы, например, с помощью

мельницы известной конструкции, в частности, с помощью измельчителя.

Измельчитель содержит цилиндрический корпус, имеющий отверстие для загрузки, подлежащего измельчению сырья; вращающийся режущий инструмент, который вращается в горизонтальном направлении в корпусе измельчителя посредством вращательного привода; неподвижную режущую пластину, которая прикреплена к корпусу измельчителя, несмотря на небольшой зазор относительно расположения режущей кромки вращающегося режущего инструмента; сетку или сито, через которое может пройти небольшой кусок, одна сторона которого имеет длину приблизительно 3 мм, через которое будут проходить частицы древесной муки, измельченные вращающимся режущим инструментом и неподвижной режущей пластиной; и выпускное отверстие, предназначенное для выгрузки древесной муки, прошедшей через сито. Некоторые измельчители содержат горизонтальную вращающуюся ось вращающегося режущего инструмента и сито, расположенное ниже вращающегося режущего инструмента, как в случае дробилки производства компании Holai.

Форма частиц древесной муки, измельченные посредством измельчителя, не ограничена и они муки могут быть прямоугольной, квадратной или неопределенной формы, причем одна сторона частицы имеет размер не более 3 мм, или может иметь форму цилиндра диаметром 1-3 мм и длиной приблизительно 1-3 мм.

Процесс измельчения в порошок, сушки древесной муки и производства

синтетической древесной муки

На Фиг. 8(A) и Фиг. 8(B) показаны пример измельчения в порошок-сушки древесной муки и

промышленная линия для производства синтетической древесной муки. Ниже

будет описан технологический процесс измельчения в порошок и сушки вышеупомянутой измельченной древесной муки в перемешивающем

устройстве 80 для производства синтетической древесной муки. Поз. 80

обозначено устройство для перемешивания, пластификации и уплотнения, предназначенное для измельчения в порошок и сушки древесной

муки, причем в настоящем варианте выполнения это устройство для

удобства названо "перемешивающим устройством". Перемешивающее устройство 80 содержит цилиндрический корпус 81 перемешивающего устройства,

имеющий закрытую верхнюю поверхность и верхнюю крышку 82,

закрывающую закрытую поверхность и предназначенную для открывания и закрывания последней.

Труба 83 системы приточной вентиляции, предназначенная для подачи сухого воздуха, и выпускная труба 84, предназначенная для выпуска паров или газов, выделяемых из древесины в перемешивающем устройстве, соединены с верхней крышкой 82. Кроме того, вблизи нижней поверхности корпуса перемешивающего устройства предусмотрено выпускное отверстие и цилиндр для закрывания выпускного отверстия в режиме открывания и закрывания. Поз. 86 обозначена труба для выгрузки, которая сообщается с выпускным отверстием. На центральной части нижней поверхности корпуса 81 перемешивающего устройства предусмотрен скребковый нож, который вращается с высокой скоростью в горизонтальном направлении посредством вращающего средства, например, электродвигателя, и множество перемешивающих и ударных лопаток. Каждая перемешивающая и ударная лопатка имеет две лопасти, симметричные относительно оси вращения. Скребковый нож при вращении слегка скользит по нижней поверхности корпуса 81 перемешивающего устройства так, чтобы перемешивать исходный материал в корпусе 81 перемешивающего устройства, чтобы исходный материал не оставался на нижней поверхности, а циркулировал вверх. Скребковый нож срезает также обработанный исходный материал, так чтобы он не оставался на нижней поверхности корпуса 81 перемешивающего устройства.

(1) Каждую перемешивающую и ударную лопатку и скребковый нож вращали с высокой скоростью 920 оборотов в минуту. Верхнюю крышку 82 открывали и через образующееся отверстие в корпус 81 перемешивающего устройства загружали 23 кг древесной муки, имеющей водосодержание 8,35 масс.%, и 2 кг окиси титана и осуществляли перемешивание в течение 15 минут. Поскольку сила сдвига, возникающая на перемешивающей и ударной лопатке, которая вращается с высокой скоростью 920 оборотов в минуту, велика, древесная мука в перемешивающем устройстве 80 благодаря такой силе сдвига фрикционно измельчается. Кроме того, в результате трения, возникающего между перемешивающей и ударной лопаткой и древесной мукой или между частицами древесной муки, увеличивается количество выделяемого фрикционного тепла (называемого "сдвиговым теплом"). По этой причине, температура в перемешивающем устройстве повышается и испаряемость газа, например, паров или газов, выделяемого из древесной муки, увеличивается. Кроме того, древесная мука мелко измельчается в перемешивающем устройстве 80 и, таким образом, увеличивается эффективность (производительность) сушки. Поскольку древесная мука осушается, дополнительно облегчается также ее измельчение в мелкий порошок. В результате этого, в течение очень короткого промежутка времени может быть измельчено и осушено большое количество древесной муки.

Большое количество паров или газов, выделяющихся из древесной муки в корпусе 81 перемешивающего устройства, вовлекается в сухой воздух, подаваемый из источника подачи сухого воздуха через трубу 83 системы приточной вентиляции в корпус 81 перемешивающего устройства, выпускается из выпускной трубы 84 и всасывается в коллектор нагнетательным вентилятором.

Предпочтительная скорость перемешивающей и ударной лопатки находится в диапазоне 900-980 оборотов в минуту, а более предпочтительно - в диапазоне 900-950 оборотов в минуту. Эти ограничения возникают вследствие того, что, если скорость слишком велика, частицы древесной муки поднимаются посредством центробежной силы перемешивающей и ударной лопатки и, таким образом, уменьшается производительность перемешивания; с другой стороны, если эта скорость слишком мала, количество выделяемого посредством силы сдвига перемешивающей и ударной лопатки сдвигового тепла мало и, таким образом, уменьшается производительность сушки.

Измельченная в порошок и осушенная древесная мука, полученная, описанным выше способом, имеет водосодержание 0,16 масс.%. Частицы такой древесной муки в общем ближе к форме текстуры древесины и скруглены. Поверхность частиц древесной муки является относительно гладкой и имеет высокую плотность. Древесная мука, полученная таким способом, имеет частицы, которые не агломерируют и обладают превосходной способностью диспергироваться в жидком растворе.

(2) После этого, в перемешивающее устройство 80 вводили термопластичный полимерный материал, в частности, 12 кг поливинилхлорида и 12 кг отбракованной сельскохозяйственной пленки. Затем термопластичный полимерный материал и сухую древесную муку, имеющую водосодержание 0,16 масс.%, подвергали гелеобразованию, пластификации и уплотнению в течение 8 минут и 20 секунд.

В этом процессе, полученный гелеобразный материал является "пластифицированным материалом", который представляет собою массу, имеющую диаметр приблизительно 10-100 мм. Этот пластифицированный материал образован так, чтобы по всей поверхности каждой его частицы была присоединен полимерный термопластичный материал. Поскольку частицы древесной муки окружены термопластичным полимерным материалом, каждая может быть сохранена с низким водосодержанием, на которое условия внешней окружающей среды не оказывают влияние.

Помимо полимерного термопластичного материала в перемешивающее устройство 80 могут быть введены такие добавки, как мочевина, углеродистый кальций, окись титана, пигмент. Карбонат кальция стабилизирует размеры синтетической древесной плиты, которую получают экструзией с помощью экструдера или аналогичного устройства, способствует уменьшению расширения и сжатия вследствие изменения температуры и предотвращает деформацию изделия в процессе экструзии. Следует иметь в виду, что карбонат кальция не является дорогим веществом.

Кроме того, текучесть и дисперсия окиси титана в жидком растворе является превосходной и способствует уменьшению расширения и сжатия экструдируемой синтетической древесной плиты вследствие изменения температуры.

Помимо этого, мочевина содержит аммиак, фенол, меламин и аналогичные вещества и действует как нейтрализатор газов, выделяемых древесиной.

Кроме того, поскольку каждая частица древесной муки полностью окружена термопластичным полимерным материалом, то после пластификации термопластичного полимерного материала и древесной муки, а в экструдере или перемешивающем устройстве 80, влага в древесной муке будет окружена оболочкой из полимерного термопластичного материала. По этой причине, даже, если этот материал подвергали последующей сушке, водосодержание древесной муки не уменьшалось. Таким образом, перед пластификацией полимерного термопластичного материала и древесной муки желательно уменьшить водосодержание древесной муки. Особенно в том случае, когда регулирующее усилие, прикладываемое в направлении противоположном направлению усилия экструзии экструдируемого материала, прикладывали к материалу в пресс-форме, как показано в примере производства синтетической древесной плиты. Если водосодержание древесной муки не менее 1 масс. %, влага выходит из зоны плавления в пресс-форме, поскольку экструдируемый материал находится под большим давлением, и, таким образом, температура в пресс-форме падает и тестообразная масса может оказаться неспособной экструдироваться. По этой причине предпочтительно устанавливать водосодержание древесной муки в диапазоне не более 1 масс.%, а более предпочтительно - не более 0,3 масс.%.

(3) После этого, посредством электродвигателя, работающего на малых оборотах при низкой скорости открывали выпускное отверстие посредством цилиндра 85 для выпуска "пластифицированного материала" в корпусе 81 перемешивающего устройства в трубу для выгрузки с целью подачи этого материала для осуществления следующих этапов процесса.

(4) Если пластифицированный материал становится массой, имеющей размер приблизительно 100-150 мм, необходимо грубое измельчение с помощью мельницы 51 на части не более 30 мм.

(5) Грубо измельченный пластифицированный материал всасывается с помощью нагнетательного вентилятора 53 для подачи материала в циклонный уловитель 52, где он разделяется на мелкие пылевидные частицы и пластифицированный материал. Мелкие частицы подаются в коллектор, а пластифицированный материал - в охлаждающий смеситель 100, установленный под циклонным уловителем 52.

(6) Пластифицированный материал достаточно охлаждают и гранулируют для образования "гранулированной синтетической древесной муки".

(7) Размер частиц "гранулированной синтетической древесной муки" регулировали регулирующим средством измельчителя 120 для образования "синтетической древесной муки".

(8) Сохранение синтетической древесной муки

"Синтетическая древесная мука" всасывается с помощью

нагнетательного вентилятора

53 для подачи ее в циклонный уловитель 54 и разделяется на пылеобразные частицы и синтетическую древесную муку. Пылеобразные частицы подаются в коллектор, а частицы

синтетической древесной муки - в

бункерную сушильную камеру 55, установленную под циклонным уловителем 54. Синтетическую древесную муку всегда сохраняли сухой с помощью нагревателя, установленного

внутри бункерной сушильной камеры

55.

Среди вышеописанной последовательности технологических процессов основными процессами являются: процесс измельчения и сушки древесной муки в перемешивающем устройстве 80, которое является средством для измельчения и сушки, а также средством для перемешивания и пластификации; процесс гелеобразования и пластификации древесной муки и полимерного термопластичного материала: и процесс гранулирования синтетической древесной муки с помощью регулирующего средства, например, измельчителя. При необходимости могут быть введены другие или исключены указанные этапы технологических процессов.

Процесс производства синтетической древесной плиты

Ниже будет описан процесс производства синтетической древесной плиты

посредством экструзионного формования при

использовании, описанной выше, синтетической древесной муки.

На Фиг. 9(A) и Фиг. 9(B) показан пример производственной линии для изготовления синтетических древесных плит. Емкость 56 для сохранения синтетической древесной муки предусмотрена на верхней части экструдера. Синтетическая древесная мука подается в бункер экструдера 70 посредством спирального шнека, предусмотренного на нижней поверхности емкости 56. Электродвигатель 74, предназначенный для поворота экструдера 70 и вращения шнека 71 в экструдере 70, установлен на верхней поверхности опорной плиты, которая выполнена с возможностью поворота в горизонтальном направлении. По этой причине можно просто присоединять и отсоединять элементы, например, пресс-форму, шнек и аналогичные устройства, установленные на конце экструдера 70, и установить экструзионную головку для пресс-формы 40.

Синтетическую древесную муку загружали в бункер 73 экструдера 70 из емкости 56, нагревали и пластифицировали в экструдере 70, а затем подавали из экструзионной головки 42 в пресс-форму 40 для формования синтетической плиты. Для формования к плите, посредством тормозного устройства 60 прикладывали управляющее усилие, действующее в направлении, противоположном направлению экструзии синтетической плиты. Тормозное устройство 60 иметь не обязательно и даже, если тормозное устройство 60 отсутствует, синтетическая древесная плита может быть сформована.

Как правило, экструдер 70 для осуществления формования имеет шнек, при этом имеется несколько типов конструкции, например, одновалковый экструдер, многовалковый экструдер, модифицированная или комбинированная конструкция. Шнек 71 приводят в действие посредством электродвигателя 74, показанного на Фиг. 9(A) и Фиг. 9(B), через редуктор 72, и вращают в цилиндре. Синтетическую древесную муку, подаваемую из бункера 73, нагревают ленточным подогревателем, установленным в цилиндре, и перемещают вперед вдоль канала шнека 71 и последовательно плавят и пластифицируют в состояние, в котором древесная мука равномерно распространится в полимерном термопластичном материале. После этого экструдируемый материал экструдируют посредством шнека и экструзионной головки 42 в экструзионный материал.

Экструзионная головка 42 выполнена в форме удлиненного прямоугольника, имеющего ширину 50 мм и высоту 12 мм, так, чтобы образовывать широкую переднюю торцевую поверхность. Задняя торцевая поверхность экструзионной головки 42 образована с круглым впускным отверстием, имеющим диаметр 50 мм, из которого образован канал для прохождения текучей среды с постепенным изменением формы поперечного сечения по направлению к передней торцевой поверхности. Состояние текучего экструзионного материала в канале для прохождения текучей среды не является сложным, но отличным. Кроме того, поскольку впускное отверстие велико, может быть выпущено большое количество материала экструзии и увеличена плотность. Таким образом, в экструзионном материале не образуется пробка из древесной муки, обладающая большим сопротивлением течению, как в случае обычной головки.

Пресс-форма 40 имеет форму, которая аналогична пресс-форме, так называемого Т-образного типа, и имеет впускное отверстие, соединенное с экструзионной головкой 42 и образующая камеру для формования экструзионного материала, который вводят из впускного отверстия, имеющую форму плиты, заданной ширины и толщины. Формующая камера образована с зоной плавления, имеющей нагреватель вокруг ее наружной периферии. Нагреватель проходит приблизительно на одну пятую длины формующей камеры от месторасположения ее впускного отверстия в направлении экструзии экструзионного материала. Другая часть формующей камеры образована с медленно охлаждающей частью, в которой расположена охлаждающая трубка, по которой течет охлаждающая жидкость, например, вода или масло. Медленно охлаждающая часть проходит от границы зоны плавления в направлении экструзии экструзионного материала к выходу из пресс-формы. Формующая камера имеет сечение прямоугольной формы, получаемое посредством металлической распорной детали, которая образована на ее противоположных боковых краях двумя металлическими пластинами (верхней и нижней).

Формующая камера устроена так, чтобы ее высота могла быть изменена заменой одной или обеих металлических пластин (верхней и нижней). Формующая камера, соответствующая настоящему изобретению, имеет удлиненное прямоугольное сечение, ширина которого соответствует 900 мм, а высота - 12 мм.

Зона плавления формующей камеры образована так, чтобы ее противоположные концы отклонялись в направлении ширины пресс-формы 40 для прохождения к противоположным концам формующей камеры в продольном направлении с образованием конфигурацию типа вешалка.

Зона плавления может быть образована в прямолинейной конфигурации (а не конфигурации вешалки). Однако, поскольку конфигурация вешалки обеспечивает лучшие характеристики течения экструзионного материала, последняя - предпочтительна.

Листы, полученные из фторполимера и имеющие толщину 0,25 мм, присоединены к верхней и нижней поверхностям внутренней стенки или к четырем внутренним поверхностям (верхней, нижней, левой и правой) формующей камеры. Фторполимерное покрытие, а не лист может быть непосредственно нанесено на четыре внутренние поверхности (верхнюю, нижнюю, левую и правую).

Экструзионный материал вводили из впускного отверстия пресс-формы 40 и подавали в виде потока в направлении ширины формующей камеры. Когда экструдируемый материал проходил через зону плавления формующей камеры, ввиду резкого увеличения ширины зоны плавления формующей камеры, экструзионный материал, текущий в зоне плавления, мог сохранять состояние превосходной пластификации и экструдировался в состоянии, в котором частицы древесной муки равномерно диспергированы. Экструдируемый материал вводили в медленно охлаждающую часть формующей камеры, где он медленно охлаждался и формовался в синтетическую древесную плиту, которая затвердевала и имела толщину 12 мм, после чего она выталкивалась экструдируемым материалом.

Фторполимер обладает термостойкостью до приблизительно 300oC, гладкой поверхностью с низким коэффициентом трения и низким коэффициентом теплопроводности по сравнению с металлами. По этой причине древесная мука в экструзионном материале течет не испытывая большого сопротивления и на выходе из пресс-формы экструдируется как имеющая гладкую поверхность, медленно охлаждающаяся синтетическая плита 43. В направлении, противоположном направлению экструзии, посредством тормозного устройства 60 к синтетической плите 43 прикладывается сила сопротивления с тем, чтобы ограничить усилие экструдирования синтетической плиты 43.

Тормозное устройство содержит три закрепленных прижимных ролика 62а, шарнирно поддерживаемых на рамной опоре, и три незакрепленных прижимных ролика 61b, контактирующих с каждым из закрепленных прижимных роликов 62а под давлением через синтетическую плиту 43. Тормозное устройство функционирует посредством одних зубчатых колес, имеющих валы, на которых установлены закрепленные ролики, и посредством других зубчатых колес, находящихся в зацеплении с указанными ранее зубчатыми колесами. Динамометрический тормоз является так называемым электромагнитным тормозом, в котором фрикционный крутящий момент может быть электрически отрегулирован с высокой точностью.

Таким образом, синтетическая древесная плита 43 прижата к закрепленным прижимным роликам 62а с помощью соответствующих трех незакрепленных прижимных роликов 61b с тем, чтобы регулировать вращение вала одного из закрепленных прижимных роликов 62а посредством динамометрического тормоза. Такое вращение, регулирующее усилие посредством фрикционного крутящего момента динамометрического тормоза, прикладывается к трем закрепленным прижимным роликам 62а, которые функционально соединены с незакрепленными прижимными роликами 61b через множество зубчатых колес.

Таким образом, фрикционный крутящий момент динамометрического тормоза регулирует усилие экструдирования синтетической древесной плиты 43, дополнительно обеспечивая высокую плотность и равномерность распределения экструзионного материала в камере устройства ввода пресс-формы 40, адгезию древесной муки, а также предотвращает образование пузырей, раковин и аналогичных дефектов. Однородный экструзионный материал, обладающий высокими адгезионными свойствами, перемещается вперед против регулирующего усилия тормозного устройства 60 под действием усилия экструдирования экструзионного материала и охлаждается в формующей камере. Таким образом формуется более однородная синтетическая древесная плита 43, имеющая высокую плотность. Синтетическая древесная плита движется вперед, вращая закрепленные прижимные ролики 62а и незакрепленные прижимные ролики 61b против регулирующего усилия динамометрического тормоза.

После этого синтетическую древесную плиту 43 отрезали на требуемую длину на отрезном станке, например на резальной машине, ножницах, механической пиле или аналогичных устройствах. Если синтетическая плита 43 была тонкой, то использовали такой отрезной станок, как резальная машина, а если плита 43 имела большую толщину, например 12 мм, использовали такой отрезной станок, как ножницы, механическая пила или аналогичные устройства.

Таблица

Пример производства синтетической древесной плиты

Экструдер: Диаметр - 65 мм; тип экструдера - одноосный

Просвет (между

шнеком 71 и цилиндром): 0,2 мм

Пресс-форма 40: Ширина - 900 мм, высота - 12 мм (вертикальное сечение в направление ширины)

Длина пресс-формы: 600 мм (между впускным отверстием

формующей камеры и выходом)

Производительность: 80 кг/час

Синтетическая древесная мука

Полимерный материал: содержание поливинилхлорида - 49 масс.% (отбракованная

сельскохозяйственная пленка 24,5 масс.% + не

бывший в употреблении поливинилхлорид - 24,5 масс.%)

Древесная мука

Содержание: 51 масс.%

Диаметр частиц: приблизительно 0,1

мм

Водосодержание: 0,4 масс.%

Стабилизатор: окись титана

Производительность: приблизительно 1,8 м за один проход

Синтетическая древесная плита 43 является изделием,

имеющим ширину 900 мм и высоту 12 мм, которое

при длине 2700 мм имеет вес 26,4 кг. При высоте пресс-формы 40, соответствующей 2-50 мм, формовали синтетическую древесную плиту, имеющую толщину 2-50

мм.

Другой пример производства

синтетической древесной плиты

В описанном выше варианте выполнения синтетическую древесную муку, полученную гелеобразованием и пластификацией

с помощью перемешивающего устройства 80,

загружали в экструдер для формования синтетической древесной плиты посредством пресс-формы. Другой пример производства синтетической древесной плиты будет

описан ниже. Древесную муку, полученную

измельчением исходного материала на мелкие части, подвергали измельчению в порошок и сушке для получения сухой древесной муки, имеющей водосодержание не более

0,3 масс.%. После этого запускали

электродвигатель перемешивающего устройства 80 при малых оборотах вращения и в перемешивающее устройство 80 загружали термопластичный полимерный материал, Затем

вместо гелеобразования и пластификации

этого материала посредством перемешивающей и ударной лопатки при низкой скорости равномерно перемешивали термопластичный полимерный материал и сухую древесную

муку. После этого цилиндр 85 срабатывал

для открывания выпускного отверстия и перемешанный материал сухой древесной муки и термопластичного полимерного материала в корпусе 81 перемешивающего

устройства посредством скребкового ножа при

низкой скорости подавался в трубу 86 для выгрузки. Материал для экструдирования непрерывно подавали в бункер экструдера следующего технологического

процесса для формования синтетической древесной

плиты посредством пресс-формы.

Если указанные выше материалы смешивали перемешиванием посредством известного перемешивающего и ударного устройства в другом месте, то древесная мука тотчас поглощала из атмосферы пар и, таким образом, увеличивалось влагосодержание. По этой причине предпочтительно незамедлительно подавать сухой порошок, который сушили до влагосодержания не более 0, 3 масс.% в перемешивающем устройстве 80, в экструдер для продолжения процесса производства. В частности, как описано выше, если прикладывали регулирующее усилие, действующее против усилия экструдирования, прикладываемого к экструзионному материалу в пресс-форме, то экструзионный материал переходит в плотно сжатое состояние. Таким образом, если водосодержание древесной муки не менее 1 масс.%, из зоны плавления пресс-формы выходит влага, снижая температуру пресс-формы. По этой причине в этом случае экструзионный материал нельзя экструдировать и, таким образом, необходимо принять меры предосторожности. Но, если к экструзионному материалу в пресс-форме не прикладывается регулирующее усилие, в предосторожностях нет необходимости. Если синтетическая древесная мука, полученная гелеобразованием и пластификацией древесной муки, была подвергнута сушке и водосодержание ее мало, то термопластичный полимерный материал, будучи пластифицированным в перемешивающем устройстве 80, полностью окружает каждую частицу древесной муки. По этой причине такая древесная мука полностью защищена от воздействия окружающей среды. Таким образом, можно подогревать синтетическую древесную муку в емкости для сохранения или аналогичным образом, как описано в приведенном выше варианте выполнения, сохраняя все время влагосодержание для формования синтетической древесной плиты приложением регулирующего усилия к экструзионному материалу в пресс-форме. Однако при получении древесную муку предпочтительно сушат до низкого влагосодержания не более 1 масс.%, предпочтительнее не более 0,5 масс.%, а предпочтительнее всего не более 0,3 масс.% перед гелеобразованием и пластификацией с термопластичным полимерным материалом.

Если все сделано так, как описано выше, в

соответствии с настоящим изобретением могут быть получены следующие эффекты:

(1) Древесная мука обнажена на поверхности

в такой степени, которая почти соответствует текстуре натуральной

древесины; благодаря такой древесной муке сложно изменяется коэффициент отражения поверхности плиты и могут быть сформированы рисунок

и извилистые дорожки, имеющие глубокие размытые цветовые полутона

без отражения света благодаря совокупному проявлению свойств целлюлозного измельченного материала, например, древесной муки, частицы

которой обнажены на поверхности посредством удаления поверхностного

пленочного слоя синтетической древесной плиты, и красителя, проникающего в обнаженные частицы древесной муки и создающего

впечатление размытых полутонов; синтетической древесной плиты, обрабатываемой

резанием в другом месте в процессе второй шлифовки, оставляющем по разному окрашенные частицы древесной муки, обеспечивая

различные цветовые полутона, а также углубленного пигментного слоя, который

остается в углублениях извилистых дорожек.

(2) Кроме того, сочетанием рисунка, в котором полутона размыты посредством окрашенной древесной муки, и рисунка текстуры древесины, напечатанного на рисунок, получают глубокий цвет, при этом может быть получено изделие, которое имеет почти такой же рисунок текстуры древесины, как у натуральной древесины.

(3) Поскольку краситель пропитывает частицы древесной муки, обнаженные на ее поверхности, краситель обладает превосходной адгезией. Кроме того, печатную краску для получения печатного рисунка можно печатать на древесной муке по поверхности синтетической древесной плиты и по этой причине помимо того, что адгезия печатной краски превосходна, печатная краска проникает также в извилистые дорожки, что дополнительно увеличивает адгезию печатной краски. Таким образом, на поверхности декоративной плиты может быть получен рисунок, который непросто отделить (отслоить). Между тем, рисунок текстуры древесины, полученный печатью на поверхности декоративной плиты, например, обычной облицовочной плиты, которая является синтетической плитой, просто отслаивался.

(4) Кроме того, согласно изобретению удаляли поверхностный пленочный слой синтетической древесной плиты и обнажали целлюлозный измельченный материал. По этой причине, если рисунок текстуры древесины наносили печатью на поверхность, на которой сформированы извилистые дорожки, печатная краска пропитывает частицы древесной муки, находящиеся на этой поверхности, и также проникает глубоко в извилистые дорожки, образуя полутона, которые увеличивают естественность внешнего вида текстуры древесины. Кроме того, при нанесении прозрачной краски на печатную поверхность, краска пропитывает частицы древесной муки на поверхности плиты, что увеличивает естественность внешнего вида текстуры древесины.

(5) Способ формирования рисунка на синтетической древесной плите, соответствующий настоящему изобретению, может быть также применим для формирования рисунка на синтетических древесных листах, пленках или пластинах. Таким образом, настоящее изобретение обеспечивает способ формирования рисунка на синтетической древесной плите, который может быть широко применим для формирования рисунка на тонких листовых материалах, обоях и экранах, создавая большее впечатление естественного внешнего вида рисунка текстуры натуральной древесины в отличие от того, что можно видеть на обычных материалах для стен.

Таким образом, самые широкие притязания, которые приведены ниже, направлены не на установку, которая является предметом отдельного изобретения. В приведенной ниже формуле изобретения охвачены объем и суть настоящего изобретения. Настоящее изобретение является очевидно новым и полезным. Кроме того, оно не очевидно для квалифицированного специалиста в этой области техники, при рассмотрении в общем известного в настоящее время предшествующего уровня техники.

Кроме того, принимая во внимание принципиально новую природу настоящего изобретения, очевидна его новаторская суть. Поскольку это так, приведенная ниже формула изобретения может иметь очень широкое толкование, чтобы защитить суть настоящего изобретения в соответствии с патентным правом.

Таким образом, цели, описанные выше и ставшие очевидными из приведенного выше описания, эффективно достигнуты, а поскольку некоторые изменения могут быть сделаны в описанной выше конструкции без отклонения от объема настоящего изобретения, предполагается, что все данные, содержащиеся в приведенном выше описании или показанные на приведенных чертежах, должны толковаться как иллюстративные, а не ограничительные. Очевидно также, что приведенная ниже формула изобретения предназначена для раскрытия всех общих и характерных признаков и объема описанного в этой заявке изобретения.

Реферат

Изобретение представляет собой способ формирования рисунка на синтетической древесной плите, например текстуры древесины и аналогичной текстуры, которая похожа на натуральную древесину, для увеличения естественности внешнего вида древесины. Синтетическую древесную плиту получали перемешиванием 35 - 80 мас.% термопластичного полимерного материала с 20 - 65 мас.% целлюлозного измельченного материала. В процессе первой шлифовки по всей поверхности, по меньшей мере, одной стороны синтетической древесной плиты образовали большое число извилистых дорожек, проходящих в одном направлении. На поверхность, на которой образовали указанные извилистые дорожки, наносили краситель, который пропитывает частицы древесной муки, находящиеся на поверхности плиты, создавая впечатление размытости рисунка. Краситель проникает также в углубленные части извилистых дорожек, образуя углубленный пигментный слой. В процессе второй шлифовки всю поверхность, на которую наносили краситель, шлифовали и подвергали абразивному истиранию, за исключением углубленного пигментного слоя, для образования большого числа извилистых дорожек, формируя в соответствии с этим рисунок, имеющий внешний вид текстуры натуральной древесины. Затем рисунок текстуры древесины печатали на шлифованной поверхности. Способ позволяет формировать рисунок, имеющий внешний вид, аналогичный текстуре натуральной древесины, благодаря совокупному визуальному впечатлению от рисунка и текстуры древесины. 3 с. и 9 з.п. ф-лы, 14 ил., 1 табл.

Комментарии