Композитные материалы с электропроводностью и устойчивостью к расслоению - RU2678043C1

Код документа: RU2678043C1

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

В авиакосмической промышленности становится все более распространенным использование армированных волокнами полимерных композитов в силовом каркасе и навесных конструкциях самолета. Традиционно, композитные конструкции производят укладыванием многочисленных слоев (или тонких пластов) пропитанного смолой волокнистого армирования (так называемых препрегов) на поверхность пресс-формы, с последующим отверждением и/или вулканизацией. Преимущества армированных волокнами полимерных композитов включают высокую удельную прочность, прекрасную усталостную прочность, коррозионную стойкость и гибкость, что дает возможность значительно сократить комплектующие детали и уменьшить количество крепежных деталей и стыков. Тем не менее, применение этих материалов в силовом каркасе и навесных конструкциях современных самолетов представляет определенные проблемы, обусловленные диэлектрической природой смоляной матрицы. Хотя использование в композитных материалах углеродных волокон в качестве армирующих может обеспечивать некоторую степень электропроводности вдоль продольной оси, в силу их графитной природы, диэлектрические свойства смоляных матриц уменьшают общую проводимость композитных материалов.

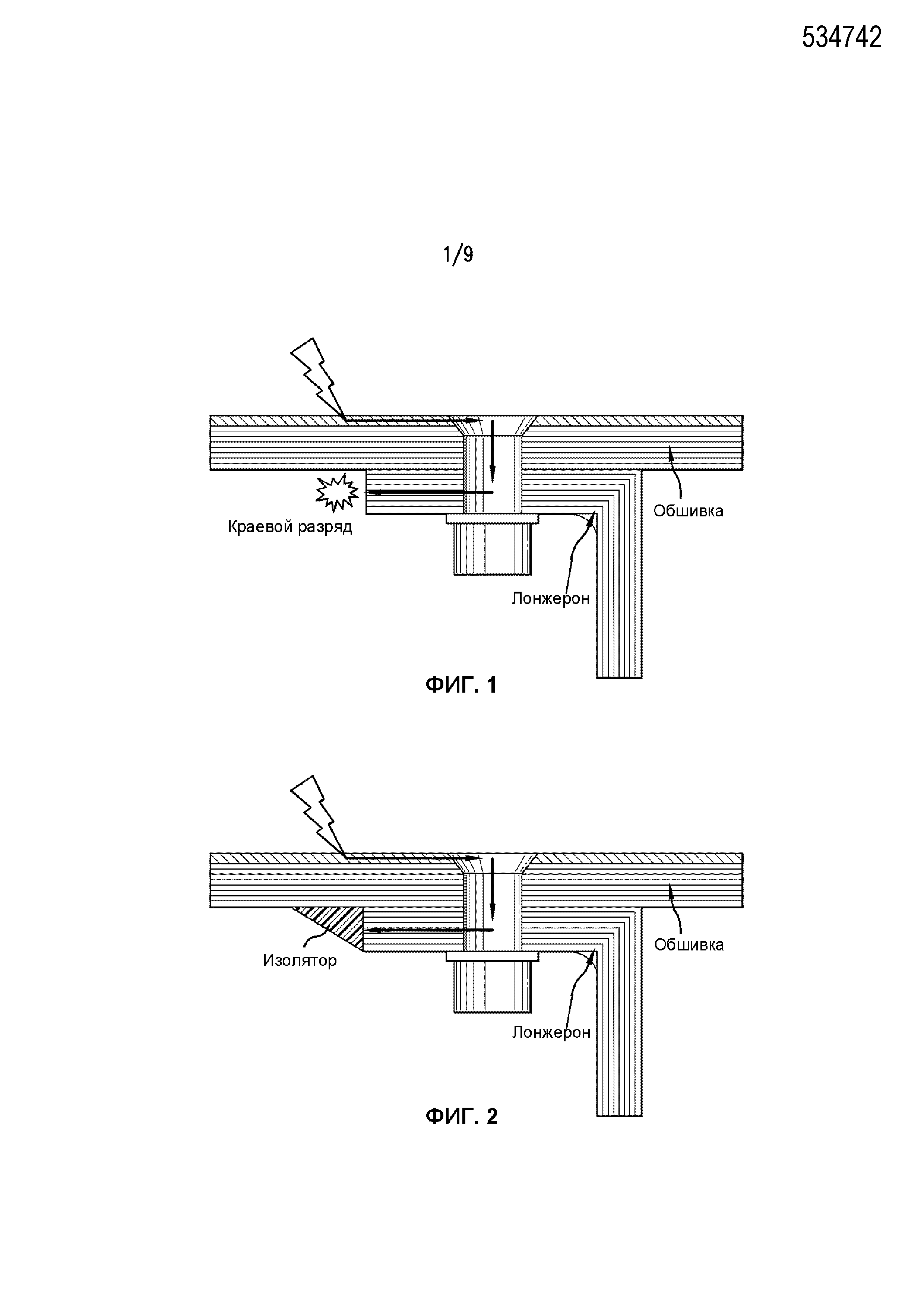

Повышение электропроводности армированных волокнами полимерных композитов нужно для соответствия требованиям защиты самолета от разрядов молний и предотвращения явления так называемого ʺкраевого разрядаʺ, которое представляет особую опасность для узла композитного крыла. Явление «краевой разряд» проявляется как яркая вспышка или искра в композитном узле обшивка/лонжерон, энергии которой достаточно, чтобы стать потенциальным источником воспламенения топливных паров.

Это явление «краевой разряд» может возникнуть во время молнии, особенно на слоистых композитных материалах, имеющих низкую электропроводность в направлении по оси z. Во время молнии, блуждающий заряд перемещается по обшивке с высокой интенсивностью и затем проникает в каркас крыла (например, конструкционный лонжерон или нервюры) через крепежные элементы, соединяющих две композитные детали. Так, обычно, в композитном узле обшивка/лонжерон, ток идет частично по обшивке и частично через лонжерон, который представляет одну из стенок топливного бака.

Ток проходит вбок от крепежных элементов через примыкающие композитные слои лонжерона и протекает вдоль волокон, поскольку они имеют более высокую электропроводность, чем смоляная матрица. По этой схеме может генерироваться типичная яркая вспышка или искры на грани лонжерон/полка нервюры, которые специалисты называют явлением ʺкраевой разрядʺ.

На ФИГ. 1 показан потенциально опасный путь прохождения тока во время удара молнии в композитный кессон крыла. Явление «краевой разряд» оказывается более опасным, когда смола между слоями армирующих волокон имеет высокое сопротивление, и, следовательно, ток не протекает между смежными слоями. Если проводимость в направлении z слишком низкая, во время удара молнии могут возникнуть значительные падения напряжения между слоями, что увеличивает риск возникновения «краевого разряда».

Специалистам в данной области известно, что явление «краевой разряд» связано с поверхностным выбросом электронов или генерацией плазмы на краях композита, и часто проявляется в виде взрыва смолы. Неопределенность в отношении природы этого явления привлекла некоторое внимание в связи с возможностями воспламенения топливных паров во время удара молнии.

Традиционное решение заключается в использовании изолятора на топливном баке (см. ФИГ.2). Примером такого изолятора топливного бака является изолятор PR 1776 Класса B от компании LEJOINTFRANCAIS. Тем не менее, такие способы приводят к увеличению веса, и они не всегда эффективны из-за отсутствия стандартизации и возникновения трудностей в применении изолятора. С течением времени изолятор становится неэффективным из-за старения, или он может быть полностью смыт находящимся в баке топливом. Более того, удар молнии может привести к генерации газов высокого давления на скосе, которые могут разрушать изоляцию. Поэтому сохраняется потребность в многофункциональном композитном материале, который может способствовать решению описанной выше проблемы «краевого разряда» и при этом имеет хорошие механические свойства, такие как ударная прочность и устойчивость к расслоению.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В данном документе раскрыты композитные материалы, обладающие электропроводностью и ударной прочностью. Эти композитные материалы содержат полимерные частицы, повышающие ударную прочность, и наноразмерные структуры на основе углерода в межслоевой зоне между смежными слоями армирующих волокон. В процессе отверждения композитных материалов, полимерные упрочняющие частицы по существу нерастворимы в термоотверждаемой смоле матрицы в межслоевой зоне, и сохраняются в межслоевой зоне отвержденных композитных материалов в виде дискретных частиц.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

ФИГ. 1 иллюстрирует типичный путь тока во время удара молниипо кессону крыла, который приводит к явлению ʺкраевого разрядаʺ.

ФИГ. 2 иллюстрирует изолятор, применяемый на краю полки лонжерона в типичной структуры композитного крыла.

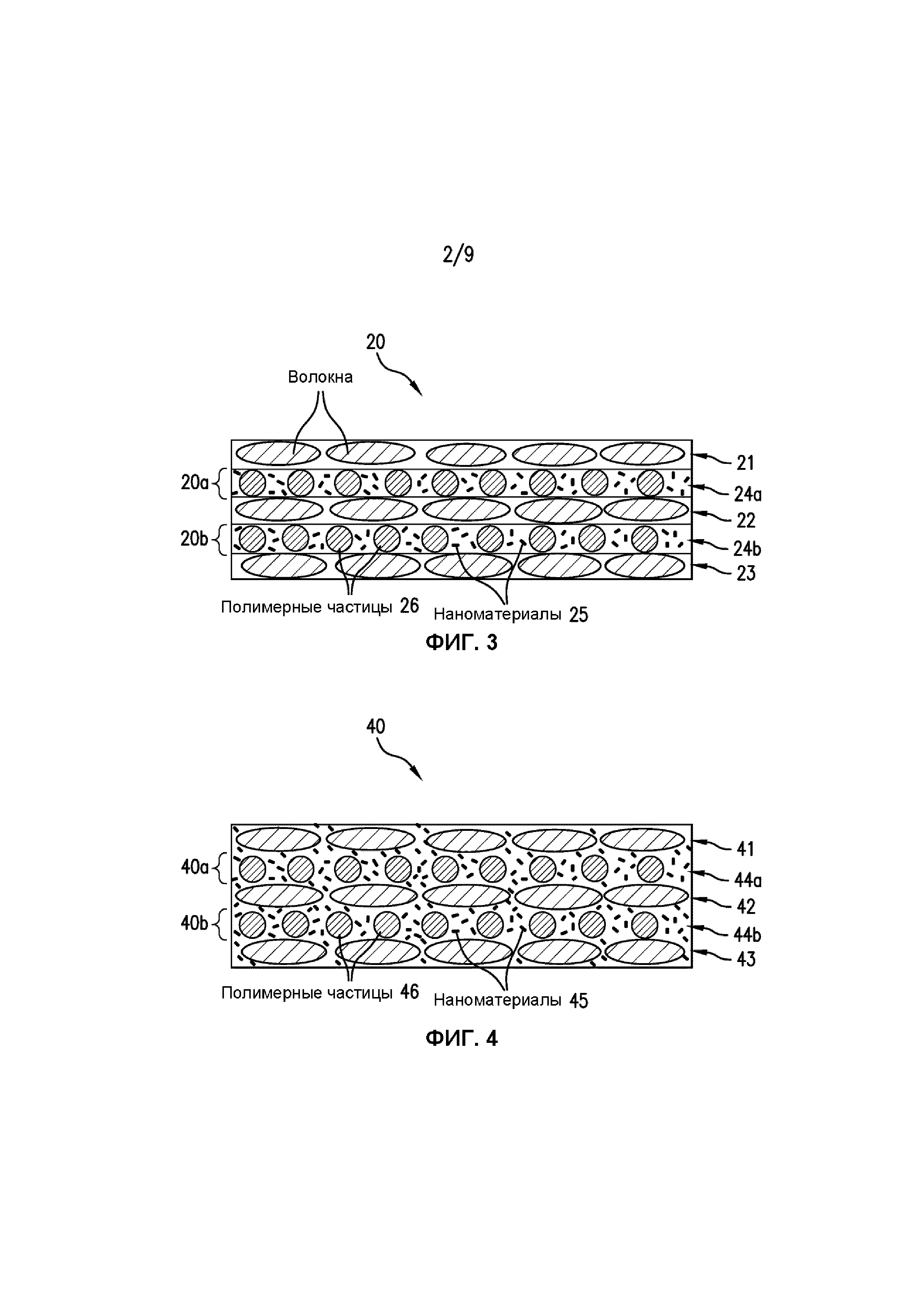

ФИГ. 3 схематически иллюстрирует отверждаемый композитный материал с межслоевыми зонами, которые содержат упрочняющие частицы и углеродные наноматериалы, в соответствии с вариантом реализации изобретения по настоящему описанию.

ФИГ. 4 схематически иллюстрирует отверждаемый композитный материал с межслоевыми зонами, которые содержат упрочняющие частицы и углеродные наноматериалы, однородно распределенные в матрице, в соответствии с другим вариантом реализации изобретения по настоящему описанию.

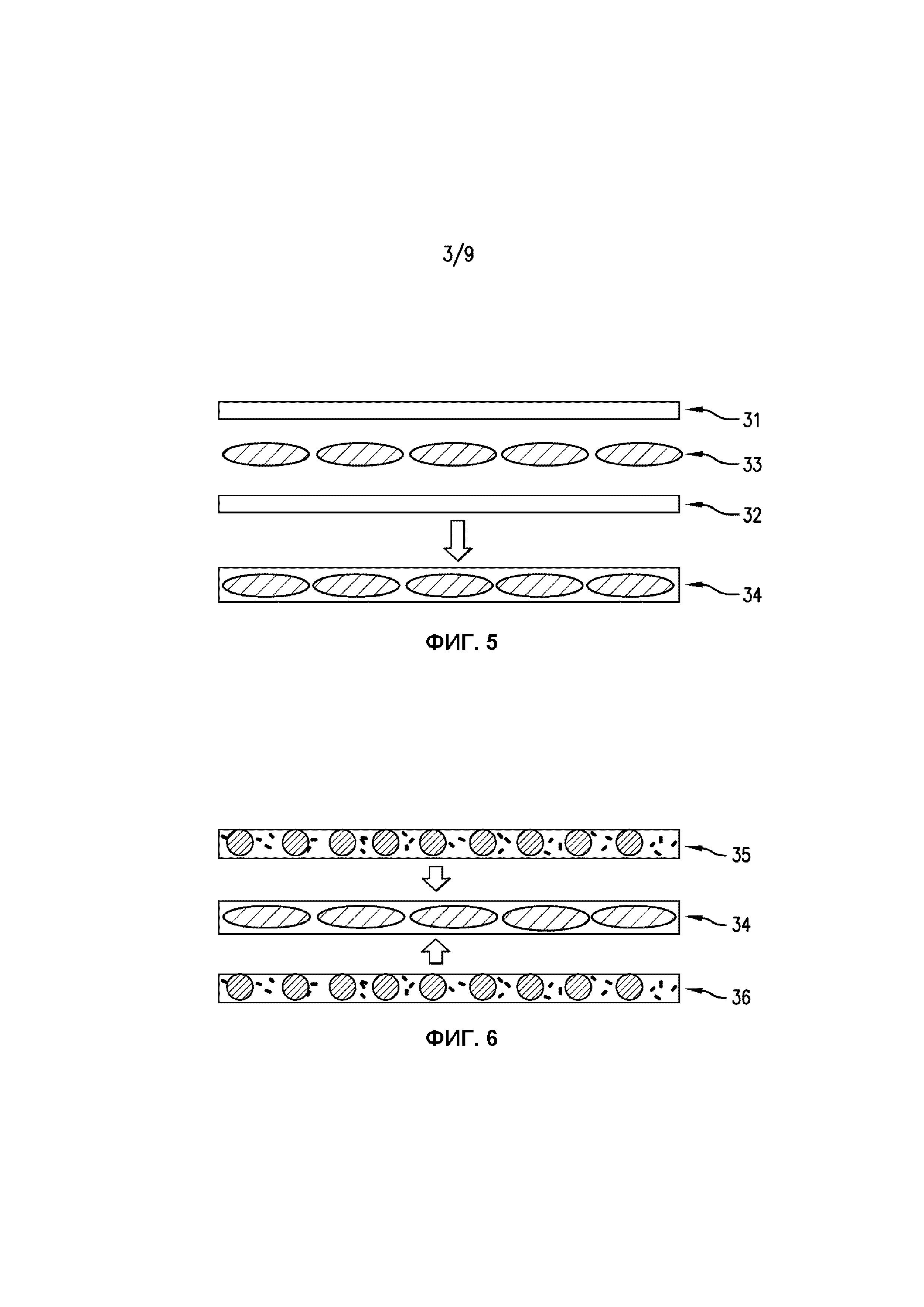

ФИГ. 5 и ФИГ. 6 иллюстрируют способ получения композитного материала в соответствии с одним из вариантов реализации изобретения.

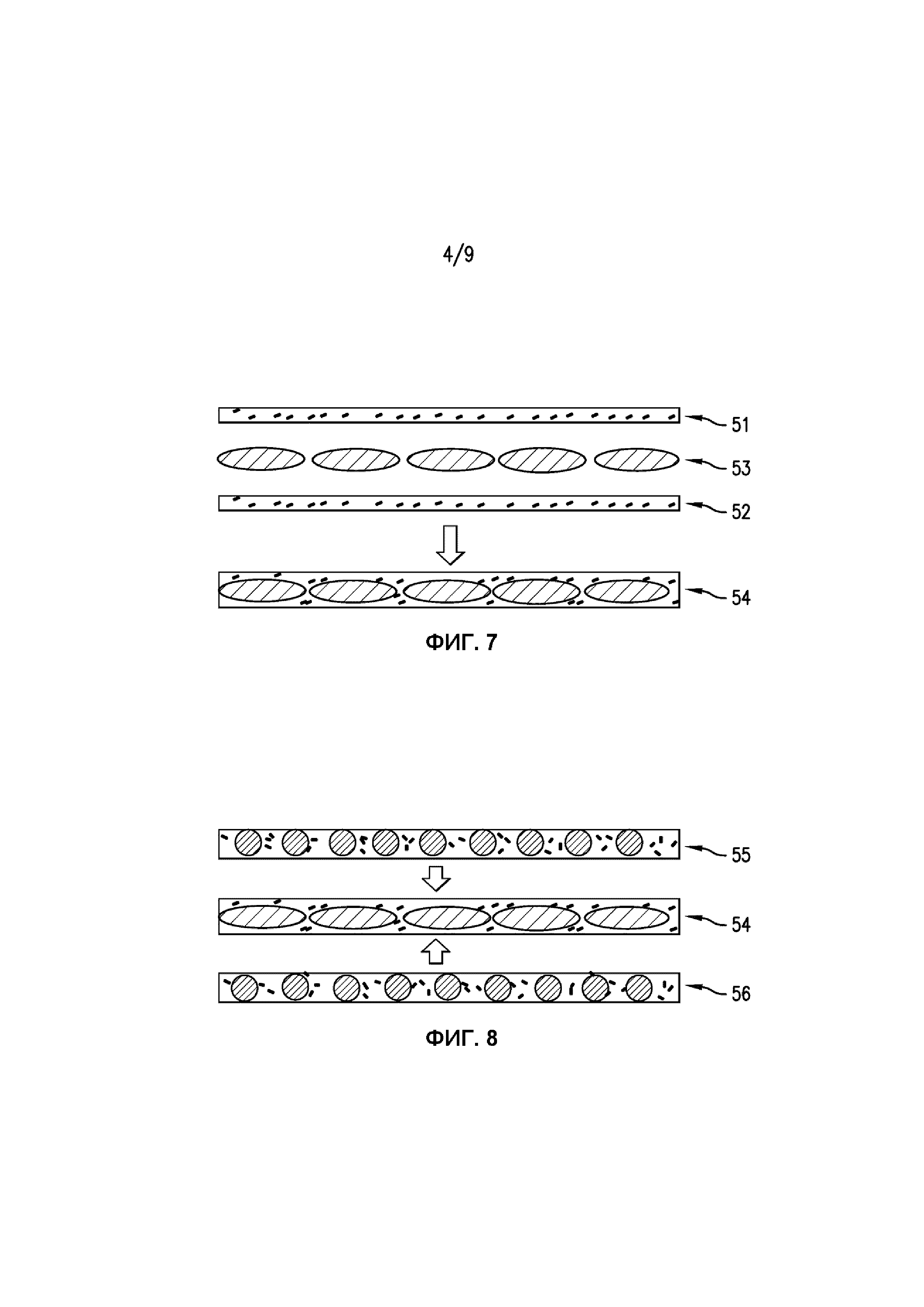

ФИГ. 7 и ФИГ. 8 иллюстрируют способ получения композитного материала в соответствии с другим вариантом реализации изобретения по настоящему описанию.

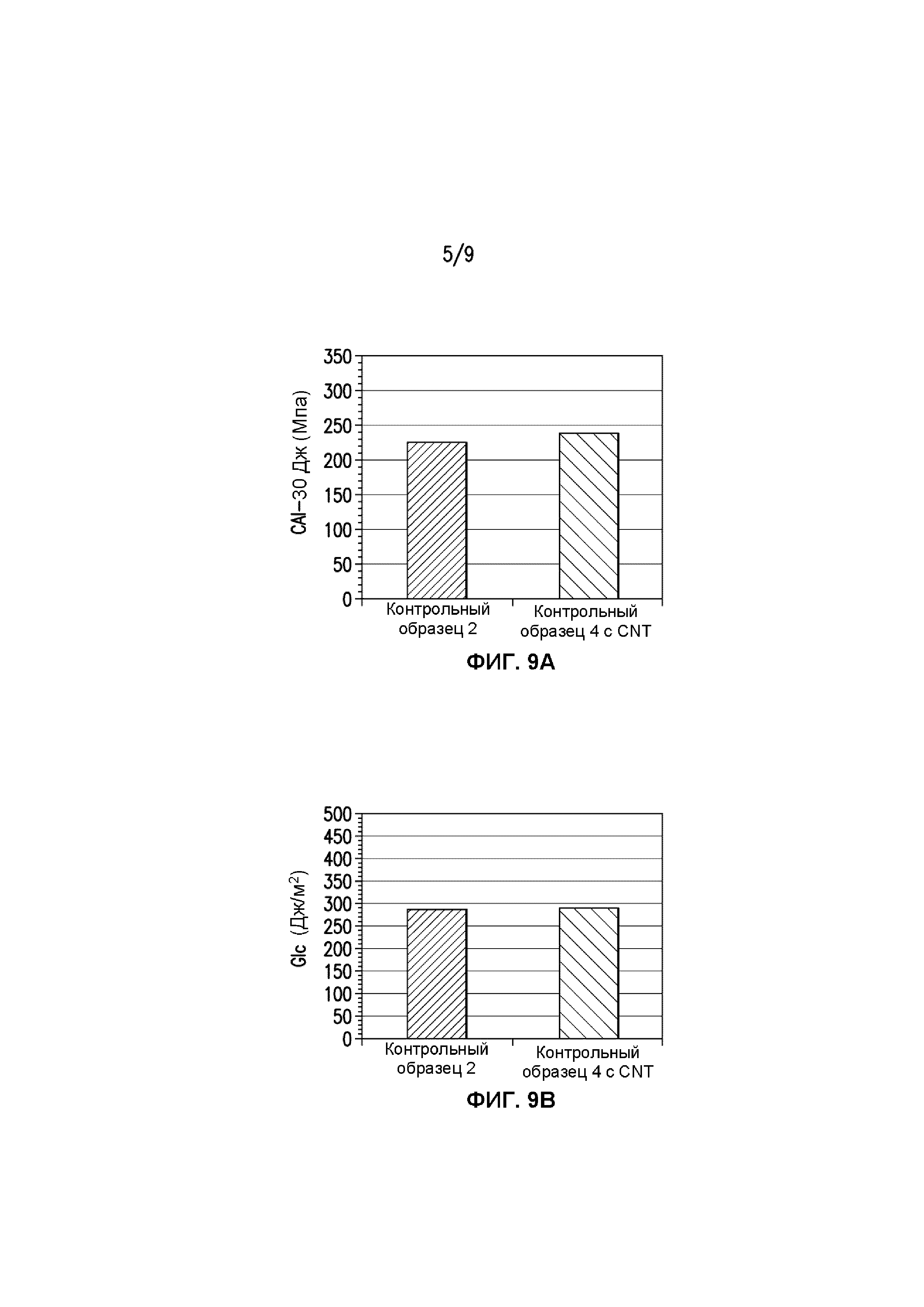

ФИГ. 9A и 9B иллюстрируют механические свойства слоистого композитного материала, модифицированного углеродными нанотрубками (CNT),в сравнении с аналогичными характеристиками немодифицированного слоистого композитного материала.

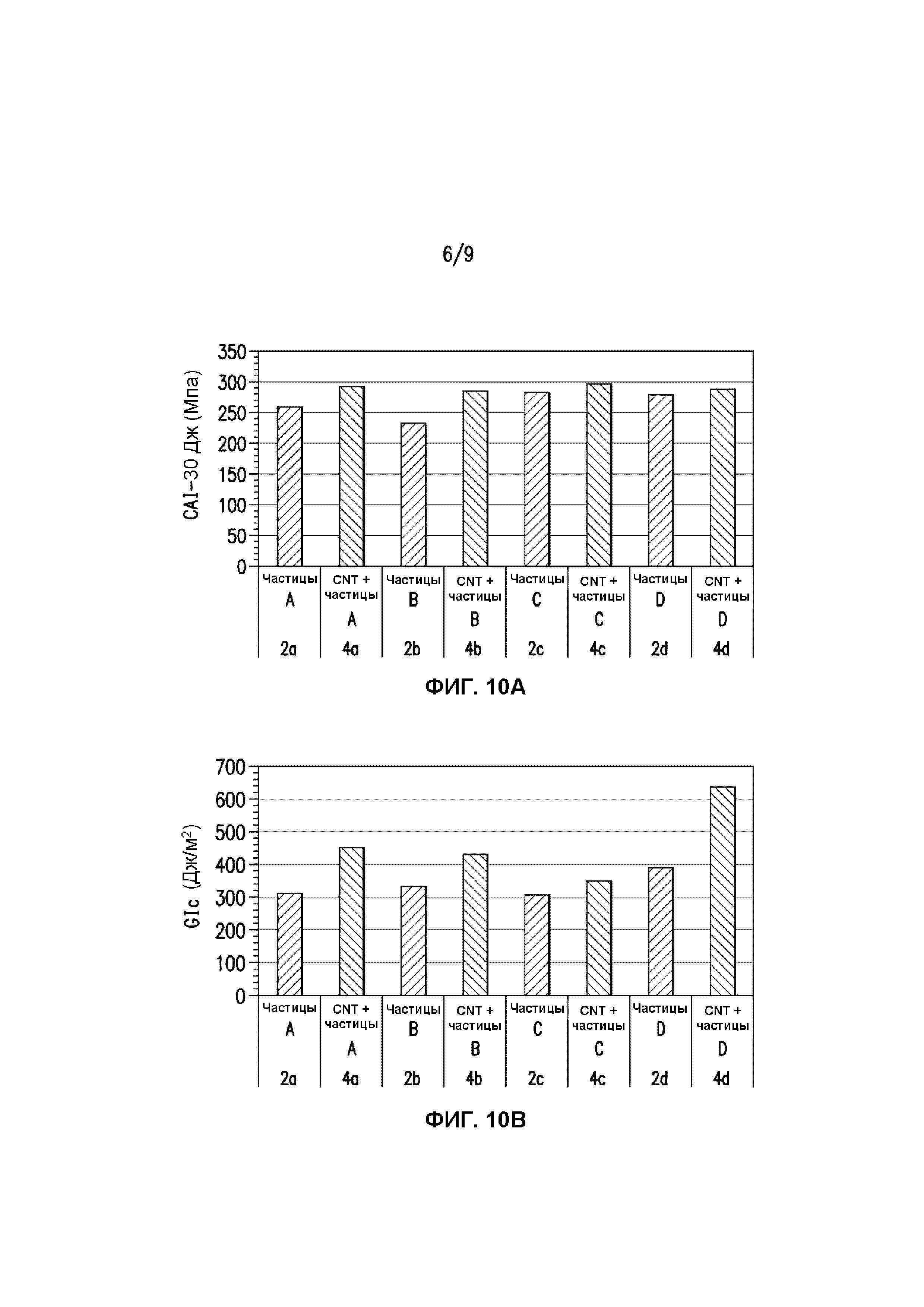

ФИГ. 10A и 10B иллюстрируют влияние различных полимерных упрочняющих частиц на механические свойства композитных материалов, модифицированных CNT.

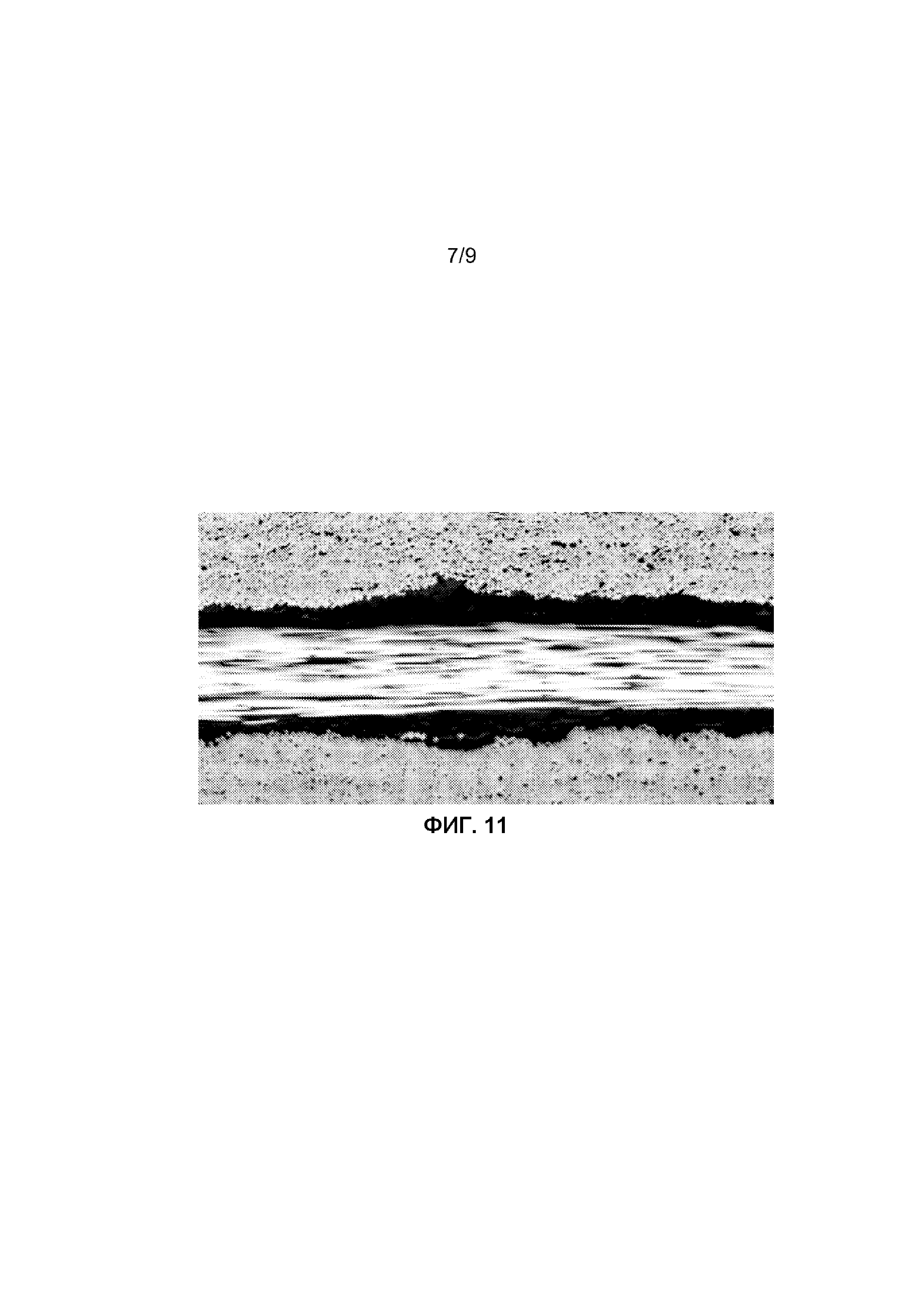

ФИГ. 11 иллюстрирует микрофотографию поперечного сечения отвержденного слоистого композита (4b), содержащего CNT и полифталамидные частицы.

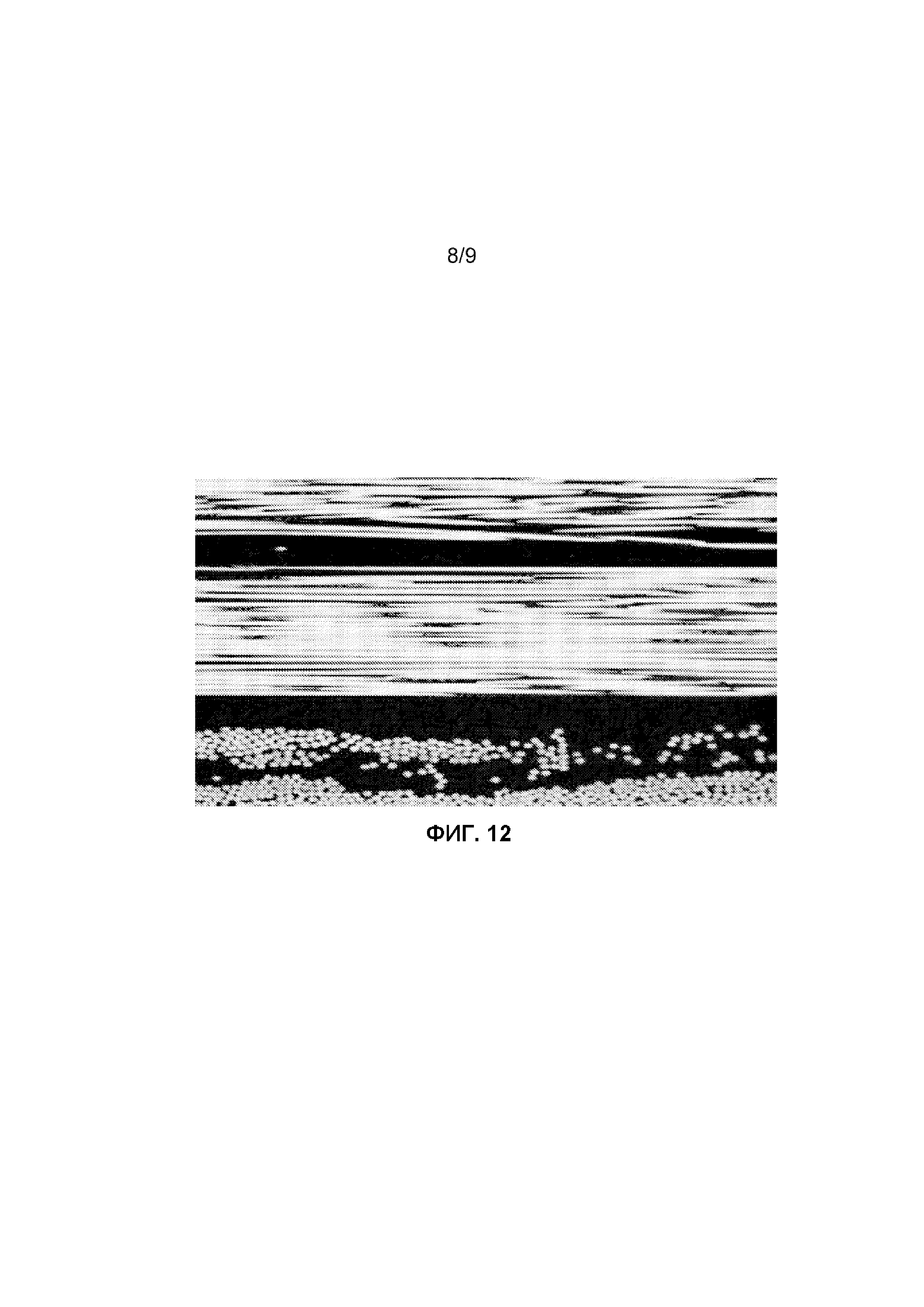

ФИГ. 12 иллюстрирует микрофотографию поперечного сечения отвержденного слоистого композита (4a),содержащего CNT и ароматические полиимидные частицы.

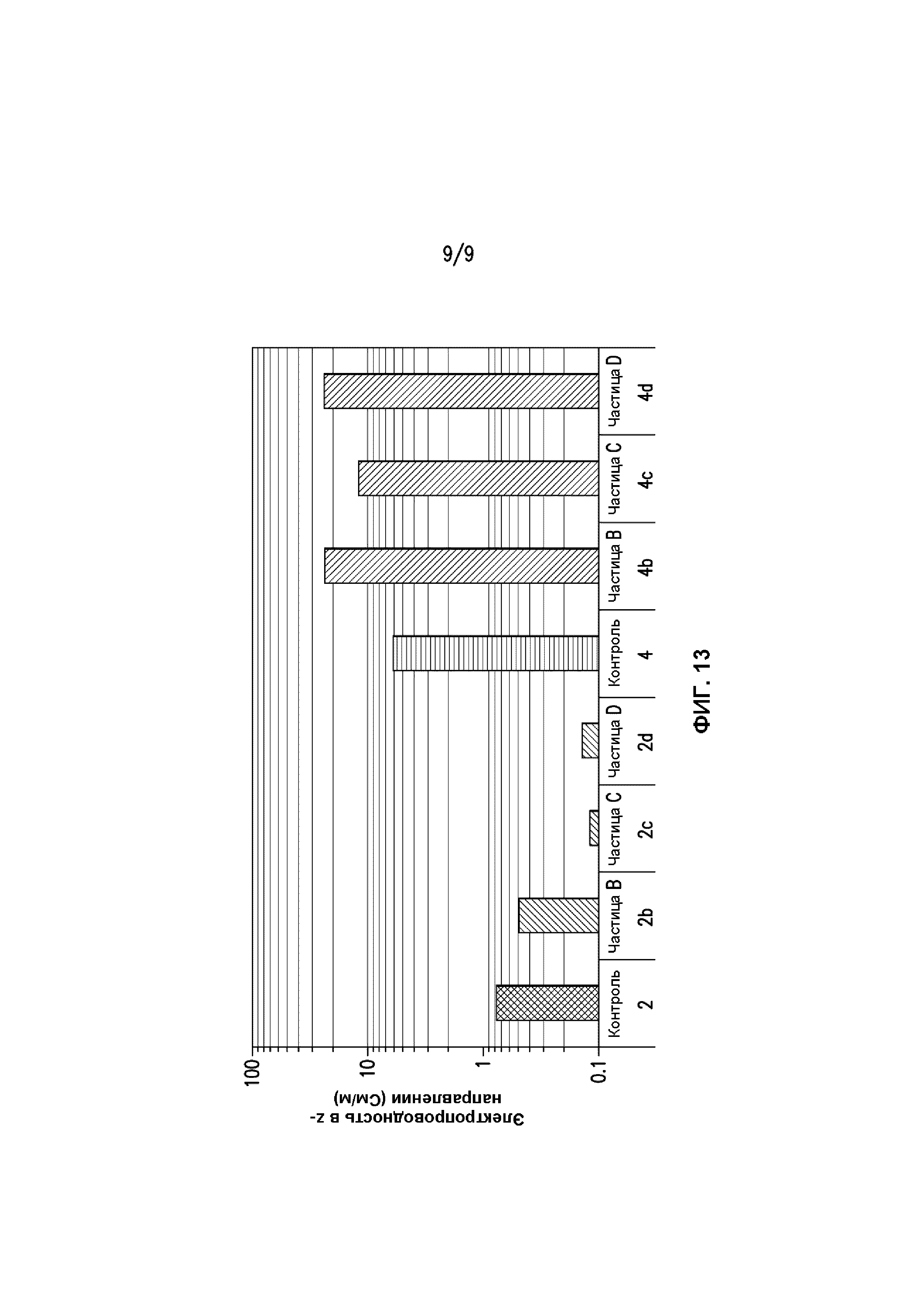

ФИГ. 13 иллюстрируют влияние различных полимерных упрочняющих частиц на проводимость по постоянному току (DC) в z-направлении модифицированных CNT слоистых композитных материалов и композитных материалов, не модифицированных CNT.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В аэрокосмической отрасли принято считать, что два из основных определяющих факторов при проектировании композитных конструкций самолетов представляют собой сопротивление специфическим ударам и устойчивость к разрушениям, которые вызваны развитием повреждения после удара.

Один из самых опасных механизмов разрушения, средства борьбы с которым необходимо найти, связан с межслоевой зоной слоистого композита. Расслоение такого слоистого композита представляет собой важный тип разрушения композитных материалов. Расслоение происходит, когда два слоистых пласта отделяются друг от друга. Важные конструктивно ограничивающие факторы включают энергию, необходимую для инициирования расслоения, и энергию, необходимую для его распространения.

Необходимость повышения ударной прочности композитных конструкций, особенно, каркасов самолетов, подтолкнула разработки композитных материалов нового поколения, упрочненных частицами в межслоевой зоне. Такое технологическое решение обеспечивает высокую ударопрочность композитов, армированных углеродными волокнами, но при этом создает электроизолирующую межслоевую зону между смежными слоями, что приводит к значительному снижению общей электропроводности композитной конструкции, особенно, в z-направлении. Термин ʺz-направлениеʺ относится к направлению, перпендикулярному к плоскости композитной конструкции, в которой расположены армирующие волокна, или к оси через толщину композитной конструкции.

Электропроводность композитных материалов можно улучшить внедрением различных проводящих материалов, таких как электропроводные частицы, в смолу матрицы армированного волокнами полимерного композита или в межслоевые зоны многослойной композитной структуры, например, укладки препрегов. Например, для повышения электропроводности смолы можно добавлять в нее большие количества металлических наполнителей, но это приводит к значительному увеличению веса и снижению характеристик, связанных с ударопрочностью, таких как прочность на сжатие после удара (CAI) и сопротивление на излом при разрушениях типа I и II (GIcи GIIc). По этой причине, как свидетельствуют последние разработки, проводимость композита в z-направлении может быть повышена, но без одновременного влияния на механические характеристики. Отвержденный композит (например, выкладка препрегов) с улучшенными ударными свойствами представляет собой материал с улучшенными CAI и прочностью на излом (GIcи GIIc). Показатель CAI характеризует способность композитного материала противостоять разрушению. В испытаниях по измерению CAI, отвержденный композит подвергают удару с заданной энергией, а затем прилагают сжимающую нагрузку. После удара и перед испытанием на сжатие измеряют площадь разрушения и глубину вмятины. В течение этих испытаний, композитный материал ограничивают, чтобы обеспечить отсутствие упругой потери устойчивости, и регистрируют прочность композитного материала.

Прочность на излом представляет собой характеристику, которая отражает способность материала, содержащего трещину, противостоять излому, и она является одной из важнейших характеристик материала для авиакосмических применений. Прочность на излом представляет собой способ количественного выражения сопротивления материала хрупкому излому при наличии трещины.

Прочность на излом можно представить в количественной форме как скорость высвобождения энергии деформации (Gc), которая представляет собой энергию, рассеянную в течение излома, на единицу вновь созданной площади поверхности излома. Gcвключает GIC (Тип 1 - разрушение раскрытием) или GIIc(Тип II - сдвиг в плоскости). Нижний индекс ʺIcʺ обозначает раскрытие трещины Типа I, которое происходит при перпендикулярном растягивающем напряжении, направленном по нормали к трещине, а нижний индекс ʺIIcʺ обозначает разрушение Типа II, произведенное сдвиговым напряжением, направленным параллельно плоскости трещины и перпендикулярно к фронту трещины. Зарождение и распространение расслоения часто определяют изучением прочности на излом Типа I и Типа II.

Было обнаружено, что комбинация углеродных наноматериалов и определенных полимерных частиц в межслоевой зоне многослойного композитного материала создает синергический эффект, который включает повышение проводимости в z-направлении с одновременным улучшением CAI и GIc. Синергический эффект проявился при объединении положительных эффектов углеродных наноматериалов с положительными эффектами упрочняющих частиц, в результате которого взаимодействие этих компонентов в композитном материале генерирует эффект больший, чем сумма их индивидуальных эффектов.

В данном документе раскрыт отверждаемый многофункциональный композитный материал, который можно успешно использовать в таких авиационных применениях, где необходимы высокие механические характеристики и высокая электропроводность. В отвержденном состоянии, повышенная электропроводность композитного материала дает возможность электрическим токам, таким как генерируемые молнией, растекаться или рассеиваться по большей площади композитной конструкции, полученной из композитного материала, тем самым уменьшая вероятность катастрофического разрушения локализованных участков композитной конструкции. Поэтому использование такого многофункционального композитного материала может представлять эффективное решение для уменьшения прямого эффекта удара молнии и предотвращения явления «краевой разряд» в описанных выше композитах. Кроме того, отвержденный композитный материал обеспечивает дополнительное преимущество защиты от электромагнитных излучений.

Один аспект настоящего изобретения посвящен отверждаемому композитному материалу, состоящему из двух или более слоев армирующих волокон, которые были залиты или пропитаны отверждаемой смолой матрицы, предпочтительно, термоотверждаемой смолой. Межслоевая зона между смежными слоями армирующих волокон содержит отверждаемую смолу матрицы с диспергированными по всему объему углеродными наноматериалами и внедренными в нее упрочняющими частицами. Углеродные наноматериалы значительно меньше по размеру, чем полимерные упрочняющие частицы. Полимерные упрочняющие частицы практически нерастворимы в смоле матрицы в процессе отверждения композитного материала, и после отверждения остаются в межслоевой зоне в виде дискретных частиц. В определенных вариантах реализации изобретения, полимерные упрочняющие частицы способны набухать. Предпочтительно, чтобы в межслоевой зоне отсутствовали любые растворимые термопластичные частицы, которые растворяются в смоле матрицы в процессе отверждения.

Смола в межслоевой зоне (без наноматериалов и упрочняющих частиц) может быть такой же или отличной от смолы матрицы, пропитывающей армирующие волокна. В некоторых вариантах реализации изобретения, смола матрицы, пропитывающей армирующие волокна, содержит также диспергированные в ней углеродные наноматериалы.

ФИГ. 3 схематически иллюстрирует отверждаемый композитный материал 20 в соответствии с вариантом реализации изобретения по настоящему описанию. Композитный материал 20 содержит межслоевые зоны 20a и 20b, сформированные между слоями 21, 22, 23 армирующих волокон, залитых или пропитанных отверждаемой смолой матрицы. Каждая из межслоевых зон 20a и 20b содержит отверждаемую смолу матрицы (24a, 24b, соответственно) с диспергированными в ней углеродными наноматериалами 25 и заключенные в ней полимерные упрочняющие частицы 26. Состав межслоевой смолы (без наноматериалов и упрочняющих частиц) 24a и 24b может быть таким же или отличаться от состава смолы матрицы, пропитывающей волокнистые слои 21, 22, 23. Если межслоевая смола (24a, 24b) аналогична смоле матрицы, пропитывающей волокнистые слои 21, 22, 23, смола матрицы содержит, в общем случае, одну или более термоотверждаемых смол. Полимерные упрочняющие частицы 26 могут быть расположены рядом друг с другом, и совместно формировать единственный слой частиц. При использовании такого способа, глубина межслоевой зоны определяется размерами частиц. Предпочтительно, упрочняющие частицы 26 близки по размеру (например, сферические частицы примерно одинакового диаметра), и глубина межслоевой зоны примерно равна или немного больше среднего диаметра упрочняющих частиц 26.

ФИГ. 4 схематически иллюстрирует отверждаемый композитный материал 40 в соответствии с другим вариантом реализации изобретения по настоящему описанию. Композитный материал 40 содержит межслоевые зоны 40a и 40b, сформированные между слоями 41, 42, 43 армирующих волокон, и межслоевые зоны содержат полимерные упрочняющие частицы 46. Армирующие волокна (41, 42, 43) и полимерные частицы 46 залиты или внедрены в отверждаемую смолу матрицы, содержащую диспергированные в ней углеродные наноматериалы 45. Как и в варианте реализации изобретения, показанном на ФИГ. 3, полимерные частицы 46 могут быть расположены рядом друг с другом, и совместно формировать единственный слой частиц. Кроме того, глубина межслоевой зоны может определяться размерами частиц. Предпочтительно, упрочняющие частицы 46 близки по размеру (например, сферические частицы примерно одинакового диаметра), и глубина межслоевой зоны примерно равна или немного больше среднего диаметра упрочняющих частиц 46.

После отверждения, отвержденные композитные материалы, в соответствии с описанными в данном документе вариантами реализации изобретения, имеют следующие свойства: электропроводность в z-направлении, измеренная при постоянном токе по методике 4-контактного тестирования, составляет более 1 См/м (Сименс на метр), CAI после удара 30 Дж, измеренная в соответствии с ASTM7136/37, составляет более 250 МПа и межслоевая прочность на излом по типу I (GIc), измеренная в соответствии с EN6033, составляет более 300 Дж/м2.

Углеродные наноматериалы

В данном документе термин ʺуглеродные наноматериалыʺ или наноразмерные структуры на основе углерода относится к материалам, имеющим по меньшей мере один размер менее 0,1 мкм (<100 нанометров) и состоящим полностью или в основном из атомов углерода, упорядоченных на молекулярном уровне в пятиугольники или шестиугольники, или в те и другие.

Углеродные наноразмерные структуры могут иметь соотношение сторон (или аспектное соотношение) от 50:1 до 5000:1. В данном документе термин ʺсоотношение сторонʺ относится к отношению наибольшей длины 3-мерного тела к его наименьшей длине. Этот термин применим к структурам любой формы и размера. Если этот термин используется применительно к сферическим или практически сферическим частицам, соответствующее отношение может представлять собой отношение диаметра наибольшего поперечного сечения сферического тела к диаметру наименьшего поперечного сечения. Например, строго сферическая частица будет иметь соотношение сторон 1:1.

Подходящие для целей, описанных в данном документе, углеродные наноразмерные структуры включают, но не ограничиваются этим, углеродные нанотрубки, углеродные нановолокна, углеродные нанонити, углеродные наноленты, углеродные нанофибриллы, углеродные наноиглы, углеродные нанолисты, углеродные наностержни, углеродные наноконусы, углеродные наноспирали (спиралевидные формы) и углеродные наноомы, углеродную сажу, графитовые нанопластинки или наносферы, графены и другие типы фуллереновых материалов. Любые из этих фуллереновых материалов могут иметь частичное или полное металлическое покрытие. Нано-частицы могут иметь любые подходящие трехмерные формы, включая, например, сферическую, эллипсоидальную, сфероидальную, дискообразную, дендритную, стержней, дисков, кубическую или полиэдрическую.

Предпочтительные углеродные наноматериалы представляют собой углеродные нанотрубки (CNT). Обычно CNT являются трубчатыми витыми структурами, с наружными диаметрами в диапазоне от 0,4 нм до около 100 нм, предпочтительно, наружный диаметр составляет менее 50 нм и более предпочтительно, менее 25 нм.

CNT могут быть любой хиральности. Имеются в виду нанотрубки типа кресла с ручками (armchair). Более того, CNT могут быть полупроводниковыми нанотрубками или относиться к любому типу электропроводных материалов. Подходящие CNT могут включать однослойные углеродные нанотрубки (SWCNT), двухслойные углеродные нанотрубки (DWCNT) и многослойные углеродные нанотрубки (MWCNT). Предпочтительные углеродные наноматериалы представляют собой MWCNT.

Для достижения целей, указанных в данном документе, углеродные нано-материалы могут присутствовать в количестве в диапазоне от 0,1 масс. % до 10 масс. % от общего содержания смолы в композитном материале, предпочтительно между 0,5 масс. % и 2 масс. % и более предпочтительно в диапазоне от 1 масс. % до 1,5 масс. %. В данном документе принято, что ʺмасс. %ʺ относится к проценту от массы.

Полимерные упрочняющие частицы

Полимерные упрочняющие частицы, подходящие для достижения целей, указанных в данном документе, включают термопластические или эластомерные частицы. Как обсуждалось выше, подходящие упрочняющие частицы представляют собой частицы, которые практически нерастворимы в термоотверждаемой смоле матрицы композитных материалов в процессе отверждения, и остаются в виде дискретных частиц в отвердевшей смоле матрицы после отверждения. В определенных вариантах реализации изобретения, полимерные упрочняющие частицы способны также набухать в термоотверждаемой смоле матрицы композитного материала в течение отверждения. Более того, полимерные упрочняющие частицы не имеют неполимерного покрытия, такого как металл.

Предпочтительно, чтобы упрочняющие частицы были однородно диспергированы в межслоевой зоне, сформированной между смежными слоями армирующих волокон, с содержанием от 2% до 20% от общей массы смолы матрицы, содержащейся в композитном материале, предпочтительно, в диапазоне от 5% до 15%, и более предпочтительно, в диапазоне от 5% до 12%.

Полимерные упрочняющие частицы могут иметь любую трехмерную форму, но предпочтительно, чтобы они были по существу сферическими. Предпочтительно также, чтобы упрочняющие частицы имели соотношение сторон менее, чем 5:1, предпочтительно, чтобы соотношение сторон составляло около 1:1. По отношению к упрочняющим частицам, в данном документе термин ʺсоотношение сторонʺ обозначает отношение наибольшего размера в поперечном сечении частицы к наименьшему размеру в поперечном сечении частицы.

Для сферических частиц (соотношение сторон составляет приблизительно 1:1), средний размер частицы относится к ее диаметру. Для несферических частиц, средний размер частицы относится к наибольшему размеру в поперечном сечении частиц.

Для достижения целей, описанных в данном документе, полимерные упрочняющие частицы могут иметь средний размер (d50) менее, чем 100 мкм, предпочтительно, в диапазоне50 мкм - 90 мкм, более предпочтительно, 10 мкм - 40 мкм, при измерении по методике лазерной дифракции с использованием, например, Malvern Mastersizer 2000,который работает в диапазоне от 0,002 нм до 2000 мкм.

ʺd50ʺ представляет собой медиану распределения частиц по размерам или, альтернативно, диаметр, определяющий границу в распределении, ниже которой находиться 50% частиц.

Далее, полимерные упрочняющие частицы больше по размеру, чем углеродные нано-структуры. Предпочтительно, чтобы средний размер (d50) полимерных упрочняющих частиц было по меньшей мере в 100 раз больше наименьшего размера углеродных нано-структур.

Например, если углеродные нано-структуры представляют собой углеродные нанотрубки, то средний размер (d50) упрочняющих частиц по меньшей мере в 100 раз больше диаметра углеродных нанотрубок.

Определение, растворимы или нерастворимы определенные частицы, относится к их растворимости в конкретной смоляной системе, в которой они находятся. Смоляная система может включать одну или более термоотверждаемых смол, отверждающие агенты и/или катализаторы и незначительные количества необязательных добавок, корректирующих свойства неотвержденной или отвержденной смолы матрицы.

Для определения того, нерастворима ли частица, частично растворима или набухает в смоляной системе, можно использовать высокотемпературную микроскопию. Во-первых, проводят микроскопическое исследование образца сухихполимерных частиц (не соединенных со смолой) и снимки анализируют с использованием программы ImageJ, поставляемой National Institutes of Health(Bethesda, Maryland, USA),чтобы определить средний размер и объем частиц. Во-вторых, образец частиц диспергируют в данной смоле матрицы путем механического перемешивания. В третьих, образец полученной смеси помещают напредметное стекло микроскопа, которое затем устанавливают в высокотемпературное устройство под микроскопом. Затем образец нагревают с заданной скоростью до заданной температуры отверждения и непрерывно регистрируют любые изменения размера, объема или формы частиц с частотой 10 кадров в секунду. Для определения изменений размера и объема с использованием программы ImageJ, для сферических частиц обычно измеряют диаметр, а в случае несферических - самую длинную сторону. Высокотемпературное исследование можно проводить при навеске частиц 10 масс. % в смоле матрицы, не содержащей отверждающих агентов или катализаторов.

Если высокотемпературный микроскопический анализ упрочняющих частиц показал, что изменение диаметра или объема нулевое или не превышает 5% по сравнению с исходными «сухими» частицами, то частицы классифицируют как нерастворимые и ненабухающие. Если описанный выше высокотемпературный микроскопический анализ упрочняющих частиц показал, что диаметр или объем частиц увеличился более чем на 5%, то частицы классифицируют как нерастворимые и «набухающие». Набухание вызвано диффундированием окружающей смолы в наружную поверхность частицы.

В некоторых вариантах реализации изобретения, нерастворимые частицы включают частицы, которые плавятся в течение высокотемпературного микроскопического анализа, но несовместимы со смолой матрицы и, следовательно, преобразуются в дискретные частицы после остывания. Исключительно в аналитических целях, можно отметить, что в течение высокотемпературного микроскопического анализа нерастворимые частицы могут растекаться, и степень их кристалличности тоже может изменяться.

В случаях, когда определение диаметра или объема может оказаться затруднительным, можно использовать альтернативный анализ. Можно изготовить 16-слойную квази-изотропную композитную пластину из выложенных в одном направлении лент препрега, содержащую навеску частиц 10%от общей массы смолы матрицы в обогащенных смолой межслоевых зонах в соответствии с режимом отверждения, затем отвержденную пластину разрезают в поперечном направлении для микроскопического исследования. Если после отверждения частицы остаются дискретными и четко выраженными, то их считают нерастворимыми. Если частицы полностью растворяются в межслоевой зоне и матрице, окружающей слой волокон, и они не различимы как отдельные частицы после остывания, то их не считают нерастворимыми межслоевыми частицами.

В случае матрицы на основе эпоксидной смолы, композиция нерастворимых полимерных частиц может содержать по меньшей мере один полимер, выбранный из: полиамидимида (PAl), алифатических полиамидов (PA),полифталамида (PPA), полиарилетелкетонов (PAEK), таких как полиэфирэфиркетон (PEEK) и полиэфиркетонкетон (PEKK), полиполифениленсульфида (PPS), жидкокристаллических полимеров (LCP), их сополимеров и производных. В некоторых вариантах реализации изобретения, композиция полимерных частиц содержит по меньшей мере один эластомер или материал, выбранный из: сшитого полибутадиена, полиакрила, полиакрилонитрила, полистирола, их сополимеров и производных (таких как DuoModDP5045, поставляемый компанией ZeonChemicalsInc).

В предпочтительных вариантах реализации изобретения, нерастворимые частицы представляют собой нерастворимые термопластические частицы, которые не растворяются в течение процесса отверждения и остаются внутри межслоевых зон отвержденного композитного материала. Примеры подходящих нерастворимых термопластических частиц включают частицы полиамидимида (PAl) и полиамида (PA) (например, найлона) или полифталамида (PPA), которые нерастворимы в системе эпоксидной смолы в течение цикла отверждения.

В качестве нерастворимых упрочняющих частиц, могут быть подходящими определенные категории полиимидных частиц. Например, полиимиды, приготовленные из диангидрида бензофенонтетракарбоновой кислоты (BTDA), 4,4'-метилендианилина (MDA) и 2,4-толуолдиамина (TDA), которые содержат нефталимидный углерод, содержащий от 90 до 92 процентов ароматических углеродов.

Было обнаружено, что нерастворимые термопластические частицы эффективны в качестве межслойных упрочнителей, помогающих избежать снижения высокотемпературных/влажностных характеристик. Поскольку эти термопластические частицы остаются нерастворимыми в смоле матрицы даже после отверждения, они придают отвержденной смоле повышенную прочность, устойчивость к разрушению, высокотемпературные/влажностные характеристики, обрабатываемость, сопротивление образованию микротрещин и пониженную чувствительность к растворителю.

Способы получения нерастворимых частиц, описанных в данном документе, могут включать, в любом порядке, эмульгирование, осаждение, полимеризацию эмульсии, промывку, сушку, экструзию, измельчение, дробление, низкотемпературное измельчение, размол на струйной мельнице и/или просеивание частиц. Специалистам будет понятно, что эти стадии можно реализовать любым из множества способов, известных в данной области.

Нерастворимые частицы, применяемые для достижения целей, указанных в данном документе, включают сшитые термопластические частицы. В соответствии с одним из вариантов реализации изобретения, сшитая термопластическая частица состоит из сшивающей сетки, полученной в результате реакции одного или более способных к сшиванию термопластических полимеров, имеющих одну или более реакционноспособных групп, со сшивающим агентом, который химически активен по отношению к реакционноспособным группам, в которой сшивающий агент непосредственно сшивает полимерные цепи друг с другом через реакционноспособные группы. Реакционноспособные группы могут быть концевыми группами или боковыми группами на основной цепи полимера. Реакцию прямого сшивания по данному варианту реализации изобретения можно описать как ʺсвязываниеʺ молекул полимера прямой сшивкой полимерных цепей с использованием одной или более реакционноспособных групп.

Описанные выше сшитые термопластические частицы можно получать в процессе, описанном в заявке на патент США No.2010/0304118, опубликованной 2 декабря 2010 года, которая включена в данный документ посредством ссылки. Этот способ включает растворение термопластического полимера с реакционноспособными функциональными группами, сшивающего агента и катализатора в общем растворителе, несмешивающемся с водой. Затем приготавливают эмульсию в воде с использованием неионного поверхностно-активного вещества, посредством чего формируют эмульгированные частицы. Затем эмульгированные частицы высушивают и отверждают таким образом, чтобы полимерные цепи становились химически сшитыми. Конечные свойства частиц определяются условиями проведения реакции и типом сшивающего агента. Условия проведения реакции, такие как температура, приводят к повышению степени сшивки. Предпочтительными являются сшивающие агента с двумя или более реакционноспособными центрами (т. е. функциональными группами). Полученные в результате сшитые термопластические частицы представляют собой дискретные, свободно движущиеся частицы, которые можно добавлять к отверждаемой смоле.

Примеры подходящих термопластических полимеров, несущих реакционноспособные группы, допускающие сшивку, включают, но не ограничиваются этим, один или более из следующих полимеров: полиэфир, поликарбонат, полиэфиримид (PEl), полиамид, полиимид, полисульфон, полиэфирсульфон (PES), полифениленоксид (PPO), полиэфиркетоны, полиарилэфиркетоны (PAEK), такие как полиэфирэфиркетон (PEEK) и полиэфиркетонкетон (PEKK), полифенилсульфиды (PPS), полигидроксиэфиры, стирол-бутадиен, полиакрилаты, полиацеталь, полибутилентерефталат, полиамид-имид, полиэфирэфирсульфон (PEES), их смеси или сополимеры, гомополимеры PES (такие как SUMIKAEXCEL 5003P от Sumitomo Chemical Co. Или Radel® PES от Solvay), или гомополимеры PEES. Конкретные примеры сополимеров PES включают сополимер PES/PEES с различными соотношениями повторяющихся звеньев. Перечисленные выше термопласты можно использовать в качестве единственного компонента для формирования частицы, или, если используется более одного термопластического полимера, формируется гибридная структура или гибридная частица.

В других вариантах реализации изобретения, сшитые частицы формируют из смеси термопластических полимеров. В иных вариантах реализации изобретения, сшитые частицы, описанные в данном документе, можно формировать из гибридных структур, в которых использованы два или более термопластических полимера.

Реакционноспособные группы на сшиваемыхтермопластических полимерах могут быть одной или более из следующих: амин; гидроксил; ангидрид; глицидил; карбоновая кислота; малеимид; изоцианат; фенольный полимер; надимид; цианатный эфир; ацетилен; винил; виниловый эфир; диен; или их производные. В некоторых случаях, ненасыщенности на полимерных цепях могут выступать в качестве точек сшивки (для акриловых и метакриловых семейств, так же как для некоторых ненасыщенных каучуков, виниловых эфиров или ненасыщенных полиэфиров). Количество реакционноспособных групп может составлять минимум одну на цепь, и, в некоторых вариантах реализации изобретения, рассматривается как наименьшая часть, необходимая для создания связанной основной цепи полимера; количество около или более одной предпочтительно для получения жестко сшитого полимера или взаимопроникающей сетки. Полимер, имеющий более 2 функциональных групп, будет легко генерировать сильно прореагировавшие гели.

В зависимости от химической природы концевых/функциональных групп термопластического полимера, можно выбирать подходящий многофункциональный сшивающий агент со множеством реакционноспособных центров. Примерами таких сшивающих агентов являются: производные алкилированного меламина (например, CYMEL® 303), хлорангидриды (например, 1,3,5 бензолтрикарбонил трихлорид), многофункциональные эпоксидные смолы (например, ARALDITE® MY0500, MY721), карбоновые кислоты (например, бензолтетракарбоновая кислота).

В другом варианте реализации изобретения, сшитая частица состоит из взаимопроникающих полимерных сеток (IPN), которые состоят из цепей термопластических полимеров, переплетенных с независимой сшивающей сеткой. IPN получают в результате реакции одного или более соединений (например, сшиваемых мономеров или полимеров), имеющих одну или более реакционноспособных групп, со сшивающим агентом, который химически активен по отношению к реакционноспособным группам в присутствии термопластического полимера. Реакция (которая протекает при определенных условиях сшивки или отверждения) приводит к получению соединений, которые окажутся сшитыми через реакционноспособные группы, тем самым формируя независимую сшивающую сетку. Поэтому цепи термопластических полимеров переплетены с независимой сшивающей сеткой на молекулярном уровне с формированием IPN. Этот метод можно описать как ʺсвязываниеʺ цепи термопластических полимеров путем формирования отдельной и независимой сшивающей сетки, посредством которого создается взаимопроникающая сетка. Таким образом, в данном варианте реализации изобретения, термопластическому полимеру не требуется иметь на себе реакционноспособные группы. Такой тип сшитых частиц можно производить по методике, описанной в заявке на США No. 2010/0305239, опубликованной 2 декабря 2010 года, которая введена в данный документ посредством ссылки. Полученные сшитые термопластические частицы являются дискретными, и их можно добавлять к отверждаемой смоле.

Например, сшитую частицу с IPN можно получить путем реализации следующих стадий: (i) формирование эмульсии, содержащей термопластический полимер, многофункциональную эпоксидную смолу и аминовый отверждающий агент, способный к сшивке эпоксидной смолы; (ii) удаление из эмульсии растворителя и сбор конденсата, который находится в виде твердых частиц; (iii) высушивание частиц с последующим отверждением (например, нагреванием) таким образом, чтобы эпоксидная смола оказалась сшитой. В результате отверждения, сшитая эпоксидная смола формирует IPN с термопластическим полимером в каждой частице.

Определенные набухающие сшитые термопластические частицы являются особенно подходящими в качестве межслойных упрочняющих частиц. Эти сшитые термопластические частицы набухают в смоляной системе на основе эпоксидной смолы в течение отверждения, но остаются дискретными в отвержденной смоле. Набухание вызвано диффундированием окружающей смолы в наружную поверхность частицы.

Это набухание сшитых термопластических частиц также формирует ʺградиентную границу разделаʺ с окружающей смолой матрицы, в которой они локализуются в течение отверждения. В данном документе термин ʺградиентная граница разделаʺ относится к плавной и отчетливой границе между каждой из частиц и окружающей смолой матрицы. Градиентная граница раздела достигается при использовании разработанных сшитых термопластических частиц, которые термодинамически совместимы с термоотверждаемой смолой, например, эпоксидной. Концентрация термопластического полимера внутри сшитой термопластической частицы в центре самая высокая, и она постепенно уменьшается в направлении наружной поверхности частицы, поскольку смола матрицы поступает в частицу с наружной поверхности и движется внутрь. Это постепенное уменьшение концентрации термопласта от центра к наружной поверхности термопластической частицы формирует градиентную границу раздела между каждой из термопластических частиц и окружающей смолой матрицы. Следовательно, здесь нет резкого разграничения или перехода между термоотверждаемой смолой и термопластической частицей. Если имеется резкое разграничение или переход, граница раздела между термопластом и термоотверждаемой смолой в композитном материале будет значительно слабее, чем в композитном материале, содержащем градиентную границу раздела. Поэтому сшитые термопластические частицы считаются ʺнабухающимиʺ,поскольку смола, окружающая частицу, диффундирует в частицы через их наружную поверхность, когда смолу нагревают, и ее вязкость уменьшается, что приводит к увеличению размера частиц. Тем не менее, после отверждения смолы сшитые частицы будут оставаться дискретными и четко выраженными.

Сшитые термопластические частицы, описанные в данном документе, представляют собой дискретные, свободно движущиеся частицы (т. е., в диспергированном состоянии), которые можно добавлять к термоотверждаемой смоле, такой как эпоксидная смола, и они химически сшиты для предотвращения их полного растворения в смоле в течение цикла ее отверждения. Кроме того, они спроектированы как термодинамически совместимые с термоотверждаемой смолой.

В данном документе термин ʺдискретная частицаʺ относится к частице, которая различима в смоле матрицы, и которую можно зарегистрировать при использовании сканирующей электронной микроскопии (SEM), оптической микроскопии или дифференциальной интерференционной контрастной микроскопии (DIC).

Смола матрицы

Отверждаемая смола матрицы (или смоляная композиция) для пропитки/заливки армирующих волокон предпочтительно представляет собой способную упрочняться или термоотверждаемую смолу, содержащую одну или более неотвержденных термоотверждаемых смол, которые включают, но не ограничиваются этим, эпоксидные смолы, имиды (такие как полиимидили бисмалеимид), винилэфирные смолы, смолы на основе цианатных эфиров, эпоксидные смолы, модифицированные изоцианатом, фенолоальдегидные смолы, фурановые смолы, фурановые смолы, формальдегидные конденсационные смолы (такие как с мочевиной, меламином или фенолом), полиэфиры, акрилопласты, гибриды, смеси и их комбинации.

Подходящие эпоксидные смолы включают полиглицидиловые производные ароматического диамина, ароматические первичные моноамины, аминофенолы, многоатомные фенолы, многоатомные спирты, поликарбоновые кислоты. Примеры подходящих эпоксидных смол включают полиглицидиловые эфиры бисфенолов, такие как бисфенол A, бисфенол F, бисфенол S и бисфенол K; и полиглицидиловые эфиры крезола и новолаки на основе фенола.

Конкретными примерами являются тетраглицидиловые производные 4,4ʹ-диаминодифенилметана (TGDDM), диглицидиловый эфир резорцина, триглицидил-p-аминофенол, триглицидил-m-аминофенол, бромобисфенол F диглицидиловый эфир, тетраглицидиловые производные диаминодифенилметана, триглицидиловый эфир тригидроксифенил метана, полиглицидиловый эфир фенолформальдегидного новолака, полиглицидиловый эфирo-крезолового новолака или тетраглицидиловый эфир тетрафенилэтана.

Для использования во многих смолах матрицы подходят имеющиеся в продаже эпоксидные смолы, включая N,N,N',N'-тетраглицидил-диамино-дифенилметан (например, MY 9663, MY 720, и MY 721 от Huntsman); N,N,N',N'-тетраглицидил-бис(4-аминофенил)-1,4-диизо-пропилбензол (например, EPON 1071 от Momentive); N,N,N',N'-тетраглицидил-бис(4-амино-3,5-диметилфенил)-1,4-диизопропилбензол, (например, EPON 1072 от Momentive); триглицидиловые эфиры аминофенола (например, MY 0510 от Hunstman); триглицидиловые эфиры m-аминофенола (например, MY 0610 от Hunstman); материалы на основе диглицидиловых эфиров бисфенола A, такие как 2,2-бис(4,4'-дигидроксифенил)пропан (например, DER 661 от Dow или EPON 828 от Momentive) и новолачные смолы, предпочтительно, с вязкостью 8-20 Па сек при 25°C; глицидиловые эфиры новолачных фенольных смол (например, DEN 431 или DEN 438 от Dow); фенольный новолак на основе ди-циклопентадиена (например, Tactix 556 от Huntsman); диглицидил 1,2-фталат (например,GLYCELA-100); диглицидиловое производное дигидроксидифенилметана (Бисфенол F) (например, PY 306 от Huntsman). Другие эпоксидные смолы включают циклоалифатические соединения, такие как 3',4'-эпоксициклогексил-3,4-эпоксициклогексан карбоксилат (например,CY 179 от Huntsman).

В общем случае, отверждаемая смола матрицы содержит одну или более термоотверждаемых смол в комбинации с другими добавками, такими как отверждающие агенты, катализаторы отверждения, сомономеры, агенты контроля реологических свойств, усилители клейкости, неорганические и органические наполнители, термопласты и/или эластомеры в качестве упрочняющих агентов, стабилизаторы, ингибиторы, пигменты, цветные присадки, антипирены, активные разбавители и другие известные специалистам добавки для модификации свойств смолы матрицы до или после отверждения.

Подходящие упрочняющие агенты для отверждаемой смоляной композиции включают, но не ограничиваются этим, гомополимеры или сополимеры, либо самостоятельно, либо в комбинации с полиамидами, coполиамидами, полиимидами, арамидами, поликетонами, полиэфиримидами (PEI), полиэфиркетонами (PEK), полиэфиркетонкетонами (PEKK), полиэфирэфиркетонами (PEEK), полиэфирсульфонами (PES), полиэфирэфирсульфонами (PEES), полиэфирами, полиуретанами, полисульфонами, полисульфидами, полифениленоксидом (PPO) и модифицированным PPO, поли(этиленоксидом) (PEO) и полипропиленоксидом, полистиролами, полибутадиенами, полиакрилатами, полиметакрилатами, полиакрилами, полифенилсульфонами, углеводородными полимерами с высокими характеристиками, жидкокристаллическими полимерами, эластомерами и сегментированными эластомерами.

Добавление к отверждаемой смоле матрицы отверждающего агента(ов) и/или катализатора(ов) не является обязательным, но их использование может увеличить скорость отверждения и/или снизить температуру отверждения, если это потребуется. Отверждающий агент представляет собой вещество, должным образом выбранное из известных отверждающих агентов, например, ароматических или алифатических аминов или производных гуанидина. Предпочтительным отверждающим агентом является ароматический амин, предпочтительно, ароматический амин, имеющий по меньшей мере две аминогруппы на молекулу, и особенно предпочтительными являются диаминодифенилсульфоны, в частности, такие, в которых аминогруппы находятся в мета- или пара-положениях относительно сульфоновой группы. Конкретными примерами являются 3,3'- и 4-,4'-диаминодифенилсульфон (DDS); метилендианилин; бис(4-амино-3,5-диметилфенил)-1,4-диизопропилбензол; бис(4-аминофенил)-1,4-диизопропилбензол; 4,4ʹметиленбис-(2,6-диэтил)-анилин (MDEA от Lonza); 4,4ʹметиленбис-(3-хлор, 2,6-диэтил)-анилин (MCDEA от Lonza); 4,4ʹметиленбис-(2,6-диизопропил)-анилин (M-DIPA от Lonza); 3,5-диэтилтолуол-2,4/2,6-диамин (D-ETDA 80 от Lonza); 4,4ʹметиленбис-(2-изопропил-6-метил)-анилин (M-MIPA от Lonza); 4-хлорфенил-N,N-диметил-мочевина (например, Monuron); 3,4-дихлорфенил-N,N-диметил-мочевина (например, DIURONTM) и дицианодиамид (например,AMICURETMCG 1200 от PacificAnchorChemical).

Подходящие отверждающие агенты включают также ангидриды, в частности, поликарбоксиловые ангидриды, такие как надикангидрид, метилнадикангидрид, фталиевый ангидрид, тетрагидрофталиевый ангидрид, гексагидрофталиевый ангидрид, метилтетрагидрофталиевый ангидрид, эндометилентрагидрофталиевый ангидрид и тримеллитовый ангидрид.

Отверждаемая смола матрицы в межслоевой зоне тоже представляет собой отверждаемую или термоотверждаемую смолу, которая содержит одну или более неотвержденных термоотверждаемых смол описанных выше типов. В определенных вариантах реализации изобретения, отверждаемая смола матрицы в межслоевой зоне является той же, что и смола матрицы в зоне, содержащей армирующие волокна. В других вариантах реализации изобретения, смола в межслоевой зоне отличается от смолы матрицы в зоне, содержащей армирующие волокна.

Армирующие волокна

Волокна для получения композитных материалов с высокими характеристиками и препрегов, представляют собой, но не ограничиваются этим, волокна, имеющие высокую прочность на разрыв, предпочтительно, превышающую 3447 МПа (500 кфунт/кв. дюйм). Волокна, подходящие для этих целей, включают углеродные или графитные волокна, стекловолокно и волокна, сформированные из карбида кремния, оксида алюминия, бора, кварца и т. п., а также волокна, сформированные из органических полимеров, таких как, например, полиолефины, поли(бензотиалол), поли(бензимидазол), полиакрилаты, поли(бензоксазол), ароматические полиамиды, полиарилэфиры и т. п., и могут включать смеси, имеющие два или более таких волокон. Предпочтительно, волокна выбирают из стекловолокна, углеродных волокон и ароматических полиамидных волокон, таких как поставляемые компанией DuPont Company под торговой маркой KEVLAR. Армирующие волокна можно использовать в виде отрезных или непрерывных прядей, сформированных из множественных нитей, в виде непрерывных ненаправленных или многонаправленных лент, или в тканом виде, непереплетенном виде или в виде нетканого материала. Тканую форму можно выбирать из полотняного переплетения, основовязаного полотна или саржевого переплетения. Непереплетеное полотно может иметь множество ориентаций прядей и волокон.

Волокна могут быть отсортированными или неотсортированными по размеру. Обычно волокна можно добавлять в концентрации от 5 до 35, предпочтительно, по меньшей мере 20% от массы. Для конструкционных применений, предпочтительно использовать непрерывное волокно, например, стекловолокно или углеродное волокно, конкретно в концентрации от 30 до 70, более конкретно, от 50 до 70%по объему.

Получение композитного препрега и слоистых материалов

В соответствии с одним из вариантов реализации изобретения, заданные количества углеродных наноматериалов и полимерных упрочняющих частиц смешивают с отверждаемой смоляной композицией перед пропиткой армирующих волокон (т. е., перед получением препрега). В данном варианте реализации изобретения, для получения пленки смолы, сначала смоляную композицию, содержащую частицы, наносят на прокладочную бумагу. Затем одну или две таких смоляных пленки ламинируют на одну или обе стороны слоя армирующих волокон под воздействием температуры и давления, чтобы пропитать волокна, в результате формируется армированный волокнами полимерный слой (или пласт препрега) с конкретными массой волокон на единицу площади и содержанием смолы. В течение процесса ламинирования, упрочняющие частицы отфильтровываются и остаются снаружи слоя волокна, поскольку размер частиц больше, чем пространство между нитями волокон. Полученный пласт препрега содержит структурный слой, армированный волокнами, примыкающий к одному или двум слоям смолы матрицы, в которую внедрены полимерные упрочняющие частицы. Впоследствии, когда два или более пластов препрега, содержащего упрочняющие частицы, накладывают один поверх другого в процессе укладки, упрочняющие частицы позиционируются в межслоевой зоне между двумя смежными слоями волокон. В этом варианте реализации изобретения, смола матрицы в межслоевой зоне (без полимерных упрочняющих частиц) такая же, как смола матрицы в конструкционном слое, армированном волокнами, и содержит однородно диспергированные углеродные наноматериалы.

Во втором варианте реализации изобретения, отверждаемую смолу матрицы без углеродных наноматериалов или полимерных упрочняющих частиц наносят на прокладочную бумагу для формирования пленки смолы. Затем эту пленку смолы приводят в контакт с одной стороной слоя волокон. После приложения давления, пленка смолы пропитывает волокна, и смолы на наружной поверхности слоя волокон остается немного или не остается вовсе. Впоследствии, пленку отверждаемой смолы, содержащую углеродные наноматериалы и полимерные упрочняющие частицы, накладывают на открытую наружную поверхность слоя волокон, пропитанных смолой. Отверждаемая смола, несущая наноматериалы и полимерные упрочняющие частицы, может быть той же самой или отличной от смолы матрицы, пропитывающей армирующие волокна. В результате, содержащий частицы слой смолы остается снаружи пропитанного слоя волокон и далее не пропитывает волокна. Множество таких структур накладывают вместе для формирования композитной структуры с углеродными наноматериалами и полимерными упрочняющими частицами, расположенными в межслоевых зонах.

В третьем варианте реализации изобретения, отверждаемую смолу матрицы, содержащую углеродные наноматериалы, но без полимерных упрочняющих частиц, наносят на прокладочную бумагу для формирования пленки смолы. Затем эту пленку смолы приводят в контакт с одной стороной слоя волокон. После приложения давления, пленка смолы пропитывает волокна, и смолы на наружной поверхности слоя волокон остается немного или не остается вовсе. Впоследствии, пленку из отверждаемой смолы матрицы, содержащей углеродные наноматериалы и полимерные упрочняющие частицы, накладывают на открытую наружную поверхность пропитанного смолой слоя волокон. Когда множество таких структур накладывают вместе для формирования композитной структуры, углеродные наноматериалы оказываются однородно диспергированными в слое, содержащем армирующие волокна и в межслоевых зонах, содержащих упрочняющие межслоевые частицы.

В другом варианте реализации изобретения, как проиллюстрировано на ФИГ. 5, две пленки 31, 32 отверждаемой смолы матрицы без углеродных наноматериалов или упрочняющих межслоевых частиц накладывают на две противоположных стороны слоя волокон 33. Смоляные пленки 31, 32 пропитывают волокна, и смолы на наружных поверхностях слоя волокон остается немного или не остается вовсе, в результате получают пропитанный смолой слой волокон 34. Впоследствии, две пленки 35, 36 отверждаемой смолы матрицы, содержащей углеродные наноматериалы и полимерные упрочняющие частицы, приводят в контакт с противоположными поверхностями пропитанного смолой слоя волокон 34, как показано на ФИГ. 6, чтобы сформировать трехслойную структуру. Такой способ приводит к получению четко определенной и регулярной межслоевой зоны в отвержденном слоистом материале.

В еще одном варианте реализации изобретения, как проиллюстрировано на ФИГ. 7, две пленки 51, 52 отверждаемой смолы матрицы, содержащей углеродные наноматериалы, но без полимерных упрочняющих частиц, накладывают на две противоположных стороны слоя волокон 53. Смоляные пленки 51, 52 пропитывают волокна, и смолы на наружных поверхностях слоя волокон остается немного или не остается вовсе, в результате получают пропитанный смолой слой волокон 54.Впоследствии, две пленки 55 и 56 отверждаемой смолы матрицы, содержащей углеродные наноматериалы и полимерные упрочняющие частицы, приводят в контакт с противоположными поверхностями пропитанного смолой слоя волокон 54, как показано на ФИГ. 8, чтобы сформировать трехслойную конструкцию. Такой способ обеспечивает получение высокоупорядоченного слоистого материала, а углеродные нанотрубки в нем однородно диспергированы.

В данном документе термин ʺпрепрегʺ относится к пласту или слою волокон, пропитанных отверждаемой смоляной композицией, внутри по меньшей мере части объема волокон. Препрег, используемый для производства авиакосмических конструкций, обычно представляет собой пропитанный смолой пласт однонаправленных армирующих волокон, например, углеродных волокон, который часто называют ʺлентойʺ или ʺоднонаправленной лентойʺ. Препреги могут быть полностью пропитанными или частично пропитанными. Смола матрицы, пропитывающей армирующие волокна, может быть в частично отвержденном или неотвержденном состоянии.

Обычно препрег находится в пластичной или гибкой форме, пригодной для укладки и формовки в трехмерную конфигурацию, с последующим отверждением в конечную композитную деталь/конструкцию. Этот тип препрегов особенно хорошо подходит для производства несущих нагрузку конструкционных деталей, таких как крылья, фюзеляжи, гермошпангоуты иплоскости управления самолетов. Важные свойства отвержденныхпрепрегов - высокая прочность и жесткость при уменьшенном весе.

Для формования композитной структуры, можно уложить множество пластов препрега на пресс по заданной схеме, чтобы сформировать ʺукладку препрегаʺ. Пласты препрега внутри укладки можно позиционировать в выбранной ориентации относительно друг друга, например, 0°, ± 45°, 90° и т. д. Укладки препрега можно производить по методикам, которые включают, но не ограничиваются этим, ручную укладку, автоматическую укладку ленты (ATL), автоматизированную укладку нитей (AFP) и намотку волокном.

Раскрытое в данном документе отверждение композитного материала или укладки препрега, в общем случае, осуществляют при повышенной температуре, составляющей вплоть до 200°C, предпочтительно в диапазоне170°C - 190°C, и при повышенном давлении, необходимом для ограничения деформирующих эффектов от освобождающихся газов или для ограничения образования пустот, подходящим является давление вплоть до 10 бар (1 МПа), предпочтительно в диапазоне от 3 бар (0,3 МПа) до 7 бар (0,7 МПа). Предпочтительно, температура отверждения достигается нагреванием со скоростью вплоть до 5°C/мин, например, от 2°C/мин до 3°C/мин и поддерживается в течение заданного периода вплоть до 9 часов, предпочтительно вплоть до 6 часов, например, от 2 часов до 4 часов. Использование катализатора в смоле матрицы может обеспечивать возможность использования даже более низких температур отверждения. Давление спускают и температуру снижают остыванием со скоростью вплоть до 5°C/мин, например, вплоть до3 °C/мин. Для улучшения температуры стеклования смолы матрицы, можно осуществить дополнительное отверждение при температурах в диапазоне от 190°C до 350°C и атмосферном давлении, с использованием подходящих скоростей нагрева.

Применения

Композиции, описанные в данном документе, можно использовать для производства литых или прессованных конструкционных материалов, они особенно хорошо подходят для получения армированных волокнами несущих нагрузку или ударопрочных композитных конструкций с улучшенной объемной электропроводностью.

Раскрытые в данном документе композитные материалы применимы для производства деталей для транспортных назначений, включая авиакосмические, авиационные, морские и наземные транспортные средства, автомобильные и железнодорожные. Например, композитные материалы можно использовать для производства несущих и навесных конструкций самолетов, космических и баллистических конструкций. Такие конструкционные детали включают композитные конструкции крыла. Раскрытые в данном документе композитные материалы также находят применение в строительных и конструкционных применениях, так же как в других промышленных применениях. Существенно, что композитные материалы особенно хорошо подходят для производства несущих нагрузку или ударопрочных конструкций.

ПРИМЕРЫ

Методики измерений

Характеристики раскрытых композиций определяли по описанным ниже методикам:

Объемная электропроводность - z-направление

Электропроводность в направлении, перпендикулярном к поверхности отвержденных слоистых композитов измеряли при помощи миллиомметра Burster-Resistomat 2316, измеряющего значения сопротивления как отношение приложенного напряжения к току мостовым методом. Для создания контакта между двумя поверхностями образца использовали зондовую установку Кельвина. Все измерения проводили в соответствии с4-проводной методикой измерения при комнатной температуре и стандартной влажности.

Измерения проводили на образцах, отобранных из бездефектных квазиизотропных пластин, приготовленных в соответствии с EN 2565 метод B. Измеряли параметры на квадратных образцах толщиной примерно3 мм.

Поверхности композитного образца подготавливали путем удаления верхнего слоя, обогащенного смолой, чтобы обеспечить нижней стороне углеродных волокон прямой контакт с электродом. Затем использовали имеющуюся в продаже серебряную пасту для создания двух электродов на противоположных сторонах образца.

Исследованию подвергали минимум 5 образцов каждого материала и укладки.

Электропроводность для постоянного тока рассчитывали в [См/м] в соответствии со следующим уравнением:

где:R- измеренное сопротивление [в Омах];

l- толщина образца [в м];

S- площадь поверхности образца [в м2]

Механические характеристики

Сжатие после удара (CAI) после удара 30 Джоулей определяли с использованием 24-слойных квазиизотропных слоистых материалов. Измерения проводили при комнатной температуре на образцах, отобранных из бездефектных квазиизотропных пластин, приготовленных в соответствии с EN 2565 метод B и отвержденных в течение 2 часов при 180°C. Образцы подвергли машинной обработке, нанесли удар, и тестировали в соответствии с ASTM7136/37.

Межслоевую прочность на излом типа I определяли с использованием 16-слойного однонаправленного слоистого материала, отвержденного с фтористо-виниловой полимерной (FEP) пленкой в качестве пускателя излома в середине пласта. Измерения GIcпроводили при комнатной температуре в соответствии с EN6033 на образцах, отобранных из бездефектных пластин.

Сравнительный Пример 1

Влияние полимерных упрочняющих частиц на композитные материалы

Смолы матриц с полимерными упрочняющими частицами (1a, 1b, 1c и 1d) и неполимерные упрочняющие частицы (Контрольный образец 1) приготовили в соответствии с составами, показанными в Таблице 1. Все количества указаны в массовых процентах (м/м %) от массы состава.

В Таблице 1, Araldite® PY 306 представляет собой смолу бисфенол F диглицидиловый эфир, поставляемую Huntsman, Araldite® MY 0510 представляет собой смолу триглицидиловый эфир аминофенола, поставляемую Huntsman, и SUMIKAEXCEL 5003P представляет собой полиэфирсульфоновый полимер, поставляемый Sumitomo Chemical Co.Частица A представляет собой ароматический полиимид с температурой стеклования примерно 340°C и средним размером частиц 40 мкм, которая продается под торговой маркой P84 компанией Evonik. Частица B представляет собой полифталамид с точкой плавления примерно 250°C и средним размером частиц 35 мкм, которая продается под торговой маркой Vestamid® TGP3551 компанией Evonik. Частица C представляет собой набухающую сшитую PES-PEES частицу со средним размером частиц 25 мкм от Cytec Industries Inc. Частица D представляет собой частицу алифатического найлона со средним размером частиц 25, поставляемую компанией Evonik под торговой маркой VESTOSINT® Z2649.

Матрицу приготовили диспергированием 5003P в эпоксидных компонентах и нагревали при 125°C в течение примерно 1 часа для растворения 5003P. Полученную смесь охладили до 80°C, а затем добавили остальные компоненты и тщательно перемешали.

Затем эти смоляные композиции использовали для изготовления различных однонаправленных (UD) препрегов. Каждую из отверждаемых смоляных композиций, раскрытых в Таблице 1, использовали для изготовления пленки смолы нанесением композиции на прокладочную бумагу. Затем две из таких смоляных пленок нанесли на обе стороны непрерывного слоя однонаправленных углеродных волокон (IMS65E от TohoTenax, USA) с использованием нагрева и давления, чтобы сформировать UD-препрег. Каждый полученный препрег имел среднюю FAW (массу волокна на единицу площади) 197 г см и содержание смолы 35%м/м от общей массы препрега. Из препрега приготовили слоистые композиты для тестирования по описанной выше методике EN2565.

Результаты измерения механических характеристик

Провели тестирование механических характеристик слоистых композитов, его результаты приведены в Таблице 2. Как видно из Таблицы 2, отвержденные слоистые композиты с межслоевыми упрочняющими частицами из полиимида, полифталамида, сшитого PES-PEES или полиамида между слоями волокон имеют улучшенные значения устойчивости к разрушению (CAI при 30 Дж) и межслоевой прочности на излом (GIc) по сравнению с Контрольным образцом 2 (фоновая система без упрочняющих частиц). Таблица 2. Механические характеристики прототипа и композитов с упрочняющими частицами

Результаты измерения электрических характеристик

Измерили объемную электропроводность отвержденных слоистых композитов в z-направлении, результаты представлены в Таблице 3.

В противоположность результатам измерения механических характеристик, представленным в Таблице 2, включение в отвержденные слоистые композиты межслоевых полимерных упрочняющих частиц приводит к резкому снижению DC-электропроводности в z-направлении по сравнению с композитами с четко выраженной межслоевой зоной (Контрольный образец 2).Это снижение обусловлено, главным образом, диэлектрической природой полимерных упрочняющих частиц. Например, добавление Частицы C к базовой системе снижает электропроводность в z-направлении отвержденного слоистого материала 2c почти на порядок величины, по сравнению с немодифицированной фоновой системой (Контрольный образец 2).

Пример 2

Влияние полимерных упрочняющих частиц на модифицированные CNT композитные материалы

Отверждаемые смоляные композиции, раскрытые в Таблице 1 Примера 1, модифицировали диспергированием от 1,35% до 1,55% по массе многослойных углеродных нанотрубок (MWCNT) с чистотой углерода>98%, имеющих средний диаметр 15 нм и среднюю длину около 1 мм. Составы смолы, модифицированной MWCNT, представлены в Таблице 4.Все количества выражены в массовых процентах (м/м %) от массы состава.

Отверждаемые смолы матриц приготовили в соответствии с составами, описанными в Таблице 4. Затем смолы матриц использовали для изготовления однонаправленных (UD)препрегов, армированных углеродными волокнами, в соответствии с методикой, описанной в Примере 1. Каждый препрег имел среднюю FAW 197 гсм и содержание смолы 35%м/м от общей массы препрега. Тестируемые слоистые композиты изготовили из препрегов в соответствии с описанной выше методикой EN2565.

Результаты измерения механических характеристик

Провели тестирование механических характеристик исследуемых слоистых композитов, результаты которого представлены в Таблице 5.Механические характеристики, представленные в Таблице 5,показывают, что введение в смолу матрицы полимерных упрочняющих частиц в комбинации с MWCNT может приводить к значительным улучшениям значений CAI (при 30 Дж) и GIcпо сравнению с идентичными в остальном материалами, которые модифицированы одними только MWCNT (Контрольный образец 4) или не имевшими полимерных упрочняющих частиц (Контрольный образец 2).

Считается, что одновременное улучшение двух механических характеристик - CAI [30 Дж] и GIc- является результатом синергического эффекта между MWCNT и полимерными упрочняющими частицами.

ФИГ. 9A и 9B показывают, что добавление MWCNT к слоистым материалам без полимерных упрочняющих частиц (Контрольный образец 4) не приводит к каким-либо существенным улучшениям параметров CAI и GIcпо сравнению с немодифицированным слоистым материалом (Контрольный образец 2).

ФИГ. 10A и 10B показывают, что добавление MWCNT к слоистым материалам, содержащим полимерные упрочняющие частицы (Материалы 4a, 4b, 4c и 4d) приводит к повышению значений CAI и GIcпо сравнению с такими же слоистыми материалами без MWCNT (Материалы 2a, 2b, 2c и 2d).

На FIG. 11 представлена микрофотография поперечного сечения отвержденного слоистого материала 4b, который содержит MWCNT и частицы полифталамида (Частица B). На ФИГ. 11 видно, что полимерные частицы диспергированы в обогащенном смолой слое, и создают четко выраженную пластичную межслоевую зону между слоями волокон

Результаты измерения электропроводности

В Таблице 7 показаны средние значения электропроводности в z-направлении для слоистых материалов, модифицированных MWCNT, с межслоевыми полимерными частицами (Материалы 4a, 4b, 4c и 4d) и для слоистых материалов неполимерных частиц (Контрольный образец 4).

Обнаружилось, что добавление Частицы A, которая растворима в смоле матрицы (3a) после отверждения, не влияет на значения электропроводности в z-направлении. На ФИГ. 12 представлена микрофотография поперечного сечения отвержденного слоистого материала 4a, который содержит MWCNT и частицы ароматического полиимида (Частица A).

Оказалось неожиданностью, что добавление нерастворимых частиц (Частицы B и D) и набухающих частиц (Частица C) приводит к более высоким электрическим характеристикам, чем у слоистого материала, модифицированного только MWCNT (Контрольный образец 4).Этот результат удивляет, поскольку ожидалось, что добавление изолирующих элементов в межслоевую зону существенно уменьшит объемную электропроводность отвержденного композита, как в случае соответствующих слоистых материалов без MWCNT (см. Пример 1, Таблица 3, Материалы 2a, 2b, 2c и 2d). Важно, что такое улучшение было достигнуто при снижении общего содержания MWCNT в смоляной системе от 1,55% м/м (Контрольный образец 3) до 1,35% м/м (Смолы матриц 3b, 3c и 3d).

На ФИГ. 13 показана электропроводность в z-направлении для слоистых материалов Контрольный образец 2, 2b, 2c, 2d, Контрольный образец 4, 4b, 4c и 4d. Как показано на ФИГ. 13, добавление нерастворимых и набухающих сшитых частиц уменьшило электропроводность в z-направлении для немодифицированных слоистых материалов, тогда как добавление тех же самых полимерных упрочняющих частиц в слоистые материалы, включающие MWCNT, привело к улучшению значений электропроводности в z-направлении.

Пример 3

Влияние нерастворимых эластомерных частиц на композитные материалы, модифицированные CNT

Смолу матрицы с нерастворимыми эластомерными частицами (Контрольный образец 5) приготовили в соответствии с составом, представленным в Таблице 8. Такую же отверждаемую смоляную композицию модифицировали диспергированием 1,35%по массе многослойныхуглеродных нанотрубок (MWCNT) с чистотой углерода>98%, средним диаметром 15 нм и средней длиной около 1мм. Модифицированная MWCNT смоляная композиция (5a) показана в Таблице 8. Все количества приведены в массовых процентах (м/м %) от массы состава.

В таблице 8, Araldite® PY 306 представляет собой смолу бисфенол F диглицидиловый эфир, поставляемую Huntsman, Araldite® MY 0510 представляет собой смолу триглицидиловый эфир p-аминофенола, поставляемую Huntsman, и SUMIKAEXCEL 5003P представляет собой полиэфирсульфоновый полимер, поставляемый Sumitomo Chemical Co. Частицы E представляют собой карбоксильный функциональный эластомер в порошковой форме с температурой стеклования приблизительно - 5°C и средним размером частиц 50 мкм, который поставляет под торговой маткой DuoMod® DP5045 компания Zeon Chemicals L.P.

Смоляные матрицы приготовили диспергированием термопласта 5003P в эпоксидных компонентах и выдерживали при 125° C примерно 1 час для растворения термопласта 5003P. Полученную смесь остудили до 80°C, затем добавили остальные компоненты и тщательно перемешали.

Затем смоляные композиции использовали для изготовления различных однонаправленных (UD) препрегов. Каждую из отверждаемых смоляных композиций, раскрытых в Таблице 8,использовали для формирования пленки смолы путем нанесения композиции на прокладочную бумагу. Затем две таких смоляных пленки наложили на обе стороны непрерывного пласта однонаправленных углеродных волокон (IMS65E от TohoTenax, USA), и, при помощи нагрева и давления, формировали UD препрег. Каждый полученный препрег имел среднюю FAW (массу волокна на единицу площади) 197 гсм и содержание смолы 35% м/м от общей массы препрега. Тестируемые слоистые композиты приготовили из препрегов по описанной выше методике EN2565.

Результаты измерения механических характеристик

Провели тестирование механических характеристик слоистых композитов, содержащих Частицы E и MWCNT, результаты измерений представлены в Таблице 9.Приведенные в Таблице 9 результаты измерений механических характеристик показывают, что введение в смолу матрицы нерастворимых эластомерных частиц в комбинации с MWCNT может приводить к значительным улучшениям значений CAI (при 30 Дж) и GIcпо сравнению с идентичными в остальном материалами, которые модифицированы только MWCNT (Контрольный образец 4, описанный в Примере 2, Таблица 5) или материалом без MWCNT или полимерных упрочняющих частиц (Контрольный образец 2, описанный в Сравнительном Примере 1, Таблица 2).

Считается, что одновременное улучшение двух механических характеристик - CAI [30J] и GIc - есть результат синергического эффекта между MWCNT и полимерными упрочняющими частицами.

Результаты измерения электропроводности

В Таблице 10 приведены средние значения электропроводности в z-направлении для тестируемых слоистых композитов, приготовленных из препрегов, содержащих частицы E, в соответствии с составами смолы Контрольный образец 5 и 5a.

DC-электропроводность в z-направлении тестируемых слоистых композитов, содержащих нерастворимые эластомерные частицы (Частицы E), но без MWCNT, равна 0,56 См/м (Контрольный образец 6). DC-электропроводности в z-направлении тестируемых слоистых композитов, содержащих только MWCNT и без межслойных полимерных частиц равна 6,00 См/м (Контрольный образец 4). Оказалось неожиданным, что добавление нерастворимых частиц (Частицы E) привело к более высоким электрическим характеристикам (8,25 См/м), чем в случае слоистого материала, модифицированного только MWCNT (6,00 См/м). Этот результат удивляет, поскольку традиционно ожидается, что добавление в межслоевую зону изолирующих элементов будет существенно снижать объемную электропроводность отвержденного композита, как в случае соответствующих слоистых материалов без MWCNT (Таблица 10, Контрольный образец 2 и Контрольный образец 6). Важно, что такое улучшение достигнуто при снижении общего содержания MWCNT в смоляной системе от 1,55% м/м (Контрольный образец 4) до 1,35% м/м (Слоистые материалы 6a).

Реферат

Изобретение относится к полимерным композитам, армированным волокнами, для использования в авиакосмической промышленности. Описан отверждаемый композитный материал, содержащий: по меньшей мере два слоя армирующих волокон, пропитанных термоотверждаемой смолой матрицы; и по меньшей мере одну межслоевую зону, сформированную между смежными слоями армирующих волокон, при этом межслоевая зона содержит (i) наноразмерные структуры на основе углерода, диспергированные в термоотверждаемой смоле матрицы, и (ii) нерастворимые полимерные упрочняющие частицы, заключенные в той же термоотверждаемой смоле матрицы, причем наноразмерные структуры на основе углерода имеют по меньшей мере один размер менее 100 нм (0,1 мкм), полимерные упрочняющие частицы выбраны из термопластичных частиц, эластомерных частиц или сшитых частиц, полимерные упрочняющие частицы имеют средний размер (d50) по меньшей мере в 100 раз больше, чем наименьший размер наноразмерных структур на основе углерода, и средний размер частиц находится в диапазоне 10-100 мкм, полимерные упрочняющие частицы нерастворимы в термоотверждаемой смоле матрицы в межслоевой зоне в течение отверждения композитного материала и остаются дискретными частицами после отверждения, и после отверждения композитный материал имеет электропроводность в z-направлении более чем 1 См/м, прочность на сжатие после удара (CAI), после удара 30 Дж, более чем 250 МПа при измерении в соответствии с ASTM7136/37 и межслоевую прочность на излом по типу I (G) более чем 300 Дж/мпри измерении в соответствии с EN6033. Также описаны способы получения отверждаемого композитного материала и способ получения композитной конструкции. Технический результат - получен композитный материал с высокой ударной прочностью и устойчивостью к расслоению, а также способствующий предотвращению явления «краевой разряд». 4 н. и 20 з.п. ф-лы, 13, ил., 9 табл.

Формула

Документы, цитированные в отчёте о поиске

Армированный волокном пористый лист, способ его изготовления и композит из него

Армированные волокнами термопластичные листы с поверхностным покрытием

Легкие композитные термопластичные листы, содержащие армирующую оболочку

Усовершенствованные композитные материалы

Комментарии