Устройство для формирования монолитного поддона из прессованной древесины с повышенной допускаемой нагрузкой - RU2750722C2

Код документа: RU2750722C2

Чертежи

Описание

Настоящее изобретение относится к устройству для формирования поддона из прессованной древесины с повышенной допускаемой нагрузкой.

Известны поддоны для погрузки и транспортировки товаров, которые обычно представляют собой погрузочную поверхность, под которую выступает множество опорных элементов.

В частности, известны монолитные поддоны из прессованной древесины, которые получают путем формирования смеси из сыпучего древесного материала, смешанного с клеевыми материалами, которые обычно имеют погрузочную поверхность, под которую выступает несколько полых опорных ножек. Форма этих поддонов определяется непрерывным слоем материала, имеющим, по существу, постоянную толщину и плотность.

Формирование этих поддонов предусматривает загрузку в вогнутую часть пресс-формы, которая воспроизводит нижнюю поверхность поддона, указанной смеси, этап адгезии загруженной смеси к негоризонтальным стенкам углублений вогнутой части формы, которые соответствуют опорным ножкам, и этап горячего прессования с применением вогнутой части формы, которая воспроизводит верхнюю поверхность поддона.

Такие поддоны практичны в использовании благодаря их малому весу и возможности штабелирования друг с другом, когда они пусты, путем вставки ножек вышележащего поддона в соответствующие углубления нижележащего поддона.

Однако эти монолитные поддоны из прессованной древесины известного типа не лишены недостатков, которые включают в себя тот факт, что они обладают ограниченной допускаемой нагрузкой, что ограничивает возможность их применения для очень тяжелых грузов и/или штабелирования для хранения на земле или для применения в автоматических системах хранения.

Например, в керамическом секторе упаковки плиток обычно хранят путем их штабелирования, и поэтому вес уложенных друг на друга упаковок переносится на поддоны нижележащих уровней. Монолитные поддоны из прессованной древесины известного типа безусловно не могут применяться в этом секторе, вследствие их ограниченной допускаемой нагрузки.

Другое ограничение этих монолитных поддонов из прессованной древесины известного типа связано со сложным производственным циклом, который требует выполнения различных рабочих этапов для формирования полых ножек с применением специальных устройств.

Задачей настоящего изобретения является устранение недостатков, отмеченных выше для уровня техники, посредством разработки устройства для формирования монолитного поддона из прессованной древесины с повышенной допускаемой нагрузкой, которое позволяет получить систему для загрузки смеси древесного материала в пресс-форму, являющуюся простой и автоматизированной, для предоставления монолитных поддонов с твердыми ножками, которые обладают повышенной допускаемой нагрузкой, с тем чтобы расширить возможности их применения для очень тяжелых грузов или в секторах, в которых применяют хранение лежащих друг на друге упаковок или в системах автоматического хранения.

В рамках этой задачи целью настоящего изобретения является обеспечение возможности загрузки смеси древесного материала в форму, с тем чтобы получить, посредством прессования, поддоны с областями, имеющими различную плотность.

Другой целью настоящего изобретения является предоставление типа монолитного поддона из прессованной древесины, который позволяет уменьшить пространство, занимаемое установленными друг на друга пустыми поддонами, с тем чтобы облегчить их транспортировку и хранение.

Еще одна цель настоящего изобретения состоит в упрощении производственного цикла и отсутствии необходимости в сложных устройствах для его выполнения.

Другой целью настоящего изобретения является предоставление поддона, который также можно перемещать на роликовых конвейерах или в автоматических системах хранения.

Еще одна цель настоящего изобретения состоит в том, чтобы получить конструкцию, которая является простой, относительно легкой в применении на практике, безопасной в использовании, эффективной в работе и имеющей относительно небольшую стоимость.

Данная цель, а также эти и другие цели, которые станут более очевидными ниже в настоящем описании, достигаются посредством настоящего устройства для формирования монолитного поддона из прессованной древесины с повышенной допускаемой нагрузкой, имеющего тип, который включает в себя погрузочную поверхность и, по меньшей мере, две нижних опорных продольных балки, сформированных как единое целое в монолитном корпусе, и получаемый посредством формирования смеси на основе сыпучего древесного материала и клеевых материалов, включающего в себя:

- средство хранения, содержащее камеру для сбора указанной смеси, внутри которой расположена первая конвейерная лента, предназначенная для подачи по существу однородного слоя указанной смеси к выпускному отверстию, при этом первая лента наматывается вокруг, по меньшей мере, одного первого приводного ролика и захватывается им со скоростью подачи;

- средство прессования, которое снабжено нижней частью формы и верхней частью формы, между которыми предусмотрен приемник для формирования поддона и которые могут попеременно перемещаться между расположенной на расстоянии конфигурацией для загрузки и конфигурацией с более близким расположением для прессования,

- вторая конвейерная лента, расположенная между указанным средством хранения и указанным средством прессования, которая намотана вокруг, по меньшей мере, одного второго приводного ролика, который приводит ее в движение со скоростью продвижения, и связанная со средством для приведения в действие с чередующимся поступательным движением по существу в горизонтальном направлении со скоростью перемещения, при этом верхняя часть второй ленты является, по существу, горизонтальной и перемещается со скоростью переноса, полученной из комбинации скорости продвижения и скорости перемещения, при этом во время загрузки вторая лента располагается ниже выпускного отверстия, с тем чтобы обеспечить осаждение на верхнюю часть мата указанной смеси, и во время разгрузки вторая лента находится между указанными частями формы в расположенной на расстоянии конфигурации для переноса мата в пределах нижней части формы,

отличающаяся тем, что она содержит средство для модуляции, по меньшей мере, одного из указанной скорости подачи, указанной скорости продвижения и указанной скорости перемещения, с тем чтобы обеспечить регулировку количества смеси, загруженной/выгруженной на/из верхней части указанной второй ленты вдоль протяженности указанного мата.

Дополнительные характеристики и преимущества настоящего изобретения станут более очевидными из подробного описания двух предпочтительных, но не исключительных вариантов осуществления устройства для формирования монолитного поддона из прессованной древесины с повышенной допускаемой нагрузкой и поддона, который можно получить таким способом, проиллюстрированных посредством неограничивающего примера на прилагаемых чертежах, на которых:

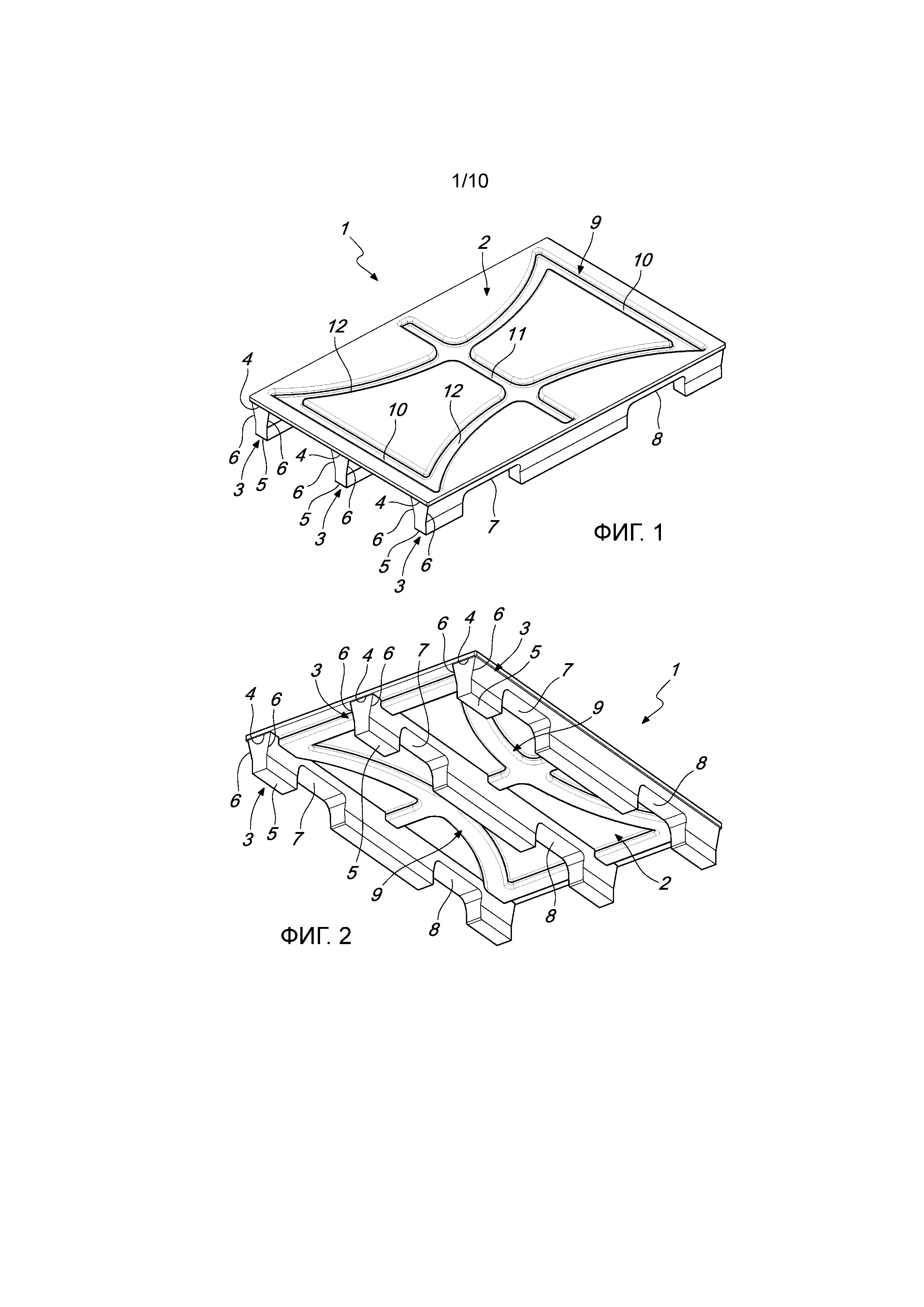

Фигуры 1 и 2 представляют собой аксонометрические виды сверху и снизу, соответственно, монолитного поддона из прессованной древесины с повышенной допускаемой нагрузкой в соответствии с изобретением;

Фигуры 3 и 4 представляют собой соответствующие виды в проекции сверху и снизу поддона в соответствии с изобретением;

Фигура 5 представляет собой вид во фронтальной вертикальной проекции с более длинной стороны поддона в соответствии с изобретением;

Фигура 6 представляет собой вид во фронтальной вертикальной проекции, взятый с более короткой стороны поддона в соответствии с изобретением;

Фигура 7 представляет собой вид с частичным разрезом множества поддонов в соответствии с изобретением, уложенных друг на друга;

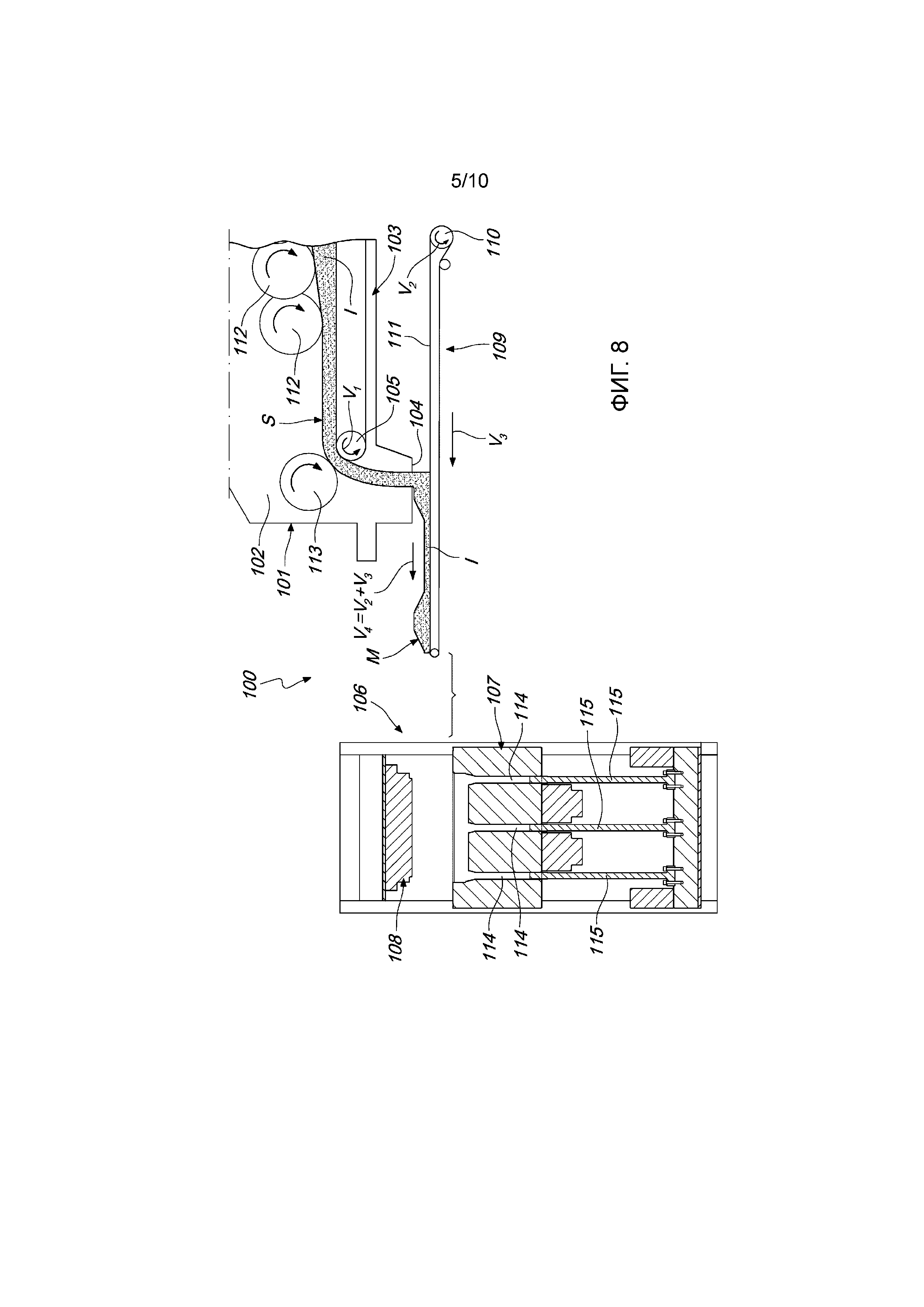

Фигуры 8, 9 и 10 представляет собой виды с частичным разрезом первого варианта осуществления устройства формования в соответствии с изобретением, соответственно, в течение загрузки и в течение двух последующих операций разгрузки;

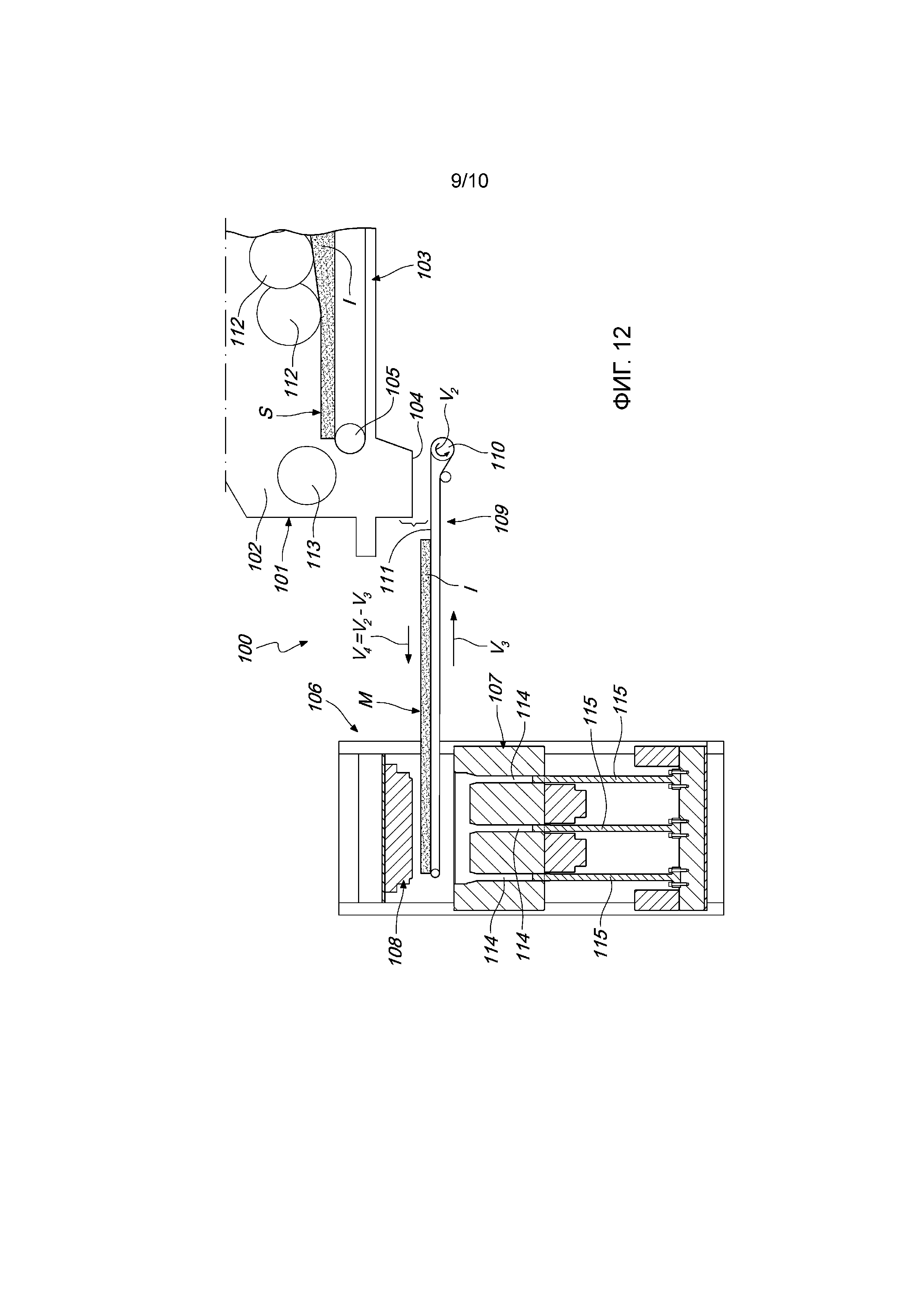

Фигуры 11, 12 и 13 представляет собой виды с частичным разрезом второго варианта осуществления устройства формования согласно изобретению, соответственно, в течение загрузки и в течение двух последующих операций разгрузки.

При конкретной ссылке на эти фигуры, цифра 1 обычно обозначает монолитный поддон из прессованной древесины с повышенной допускаемой нагрузкой.

Поддон 1 относится к типу, который включает в себя погрузочную поверхность 2 и, по меньшей мере, два нижележащих элемента 3 опоры, которые взаимно сформованы как единое целое в монолитном корпусе, и которые получают посредством формования смеси I на основе сыпучего древесного материала и клеевых материалов.

Изготовление поддона 1 происходит посредством горячего прессования смеси I, загруженной в специальную форму, и клеевые материалы имеют термореактивный тип. Сыпучий древесный материал обычно относится к типу древесной щепы или стружки.

Каждый из элементов 3 опоры состоит из соответствующей продольной балки, которая имеет линейную протяженность. Под термином «продольная балка» понимается непрерывный элемент, продольная протяженность которого существенно больше размеров соответствующего поперечного сечения, и который выполнен из твердого материала.

Кроме того, поддон 1 включает в себя области, имеющие разные плотности материала, то есть, он имеет неоднородную плотность в своей трехмерной протяженности.

В одном из предпочтительных вариантов осуществления поддон 1 может иметь более высокую плотность материала в продольных балках 3 по отношению к погрузочной поверхности 2. Например, плотность продольных балок 3 может составлять вплоть до двух раз больше, чем плотность погрузочной поверхности 2.

Таким образом, можно повысить допустимую нагрузку поддона 1, что позволяет применять его также для получения упаковок тяжелых материалов или взаимной укладки друг на друга после загрузки.

Однако не исключены альтернативные варианты осуществления, в которых поддон 1 имеет, например, другое распределение плотности материала, из которого он состоит, по длине погрузочной поверхности 2, то есть, имеет плотность продольных балок 3, которая составляет вплоть до половины плотности погрузочной поверхности 2.

Поперечное сечение каждой продольной балки 3 имеет сторону 4 для соединения с погрузочной поверхностью 2 и основанием 5 опоры, которые являются взаимно противоположными. Предпочтительно, чтобы сторона 4 соединения имела линейную протяженность, превышающую опорную поверхность 5, чтобы сделать поддон 1 более прочным, избегая отделения продольных балок 3 от погрузочной поверхности 2 в случае бокового удара, и в то же время чтобы ограничить количество используемого материала с последующим уменьшением веса указанного поддона и соответствующих производственных затрат.

В этом случае поперечное сечение каждой продольной балки 3 имеет пару взаимно противоположных боковых стенок 6, которые соединяют сторону 4 соединения и основание 5 опоры и имеют первую часть 6а, примыкающую к стороне 4 соединения, и вторую часть 6b, которая примыкает к основанию 5 опоры. Предпочтительно, первые части 6а сходятся в направлении от стороны 4 соединения, а вторые части 6b, по существу, взаимно параллельны. Эта форма поперечного сечения продольных балок 3 позволяет легко штабелировать незагруженные поддоны 1, чтобы ограничить занимаемое ими пространство при транспортировке и хранении.

Обратимся к фигуре 7; действительно, следует отметить, что поддоны 1 могут быть уложены друг на друга попарно, при этом верхний поддон перевернут и его соответствующая погрузочная поверхность 2 опирается на погрузочную поверхность 2 нижнего поддона и слегка смещена в горизонтальном направлении. Продольные балки 3, которые направлены вверх от верхнего поддона 1 каждой пары, совмещены с продольными балками 3 нижнего поддона 1 вышележащей пары, при этом соответствующие боковые стенки 6 находятся в контакте (первая часть 6а боковой стенки 6 каждой продольной балки 3 верхнего поддона 1 нижележащей пары находится в контакте с гранью между основанием 5 опоры и второй частью 6b боковой стенки 6 каждой продольной балки 3 нижнего поддона 1 вышележащей пары, и наоборот).

Однако не исключено, что сторона 4 соединения и основание 5 опоры могут иметь по существу одинаковую линейную протяженность, и поэтому боковые стенки 6 могут иметь прямолинейную протяженность, с тем чтобы они формировали по существу прямоугольное поперечное сечение каждой продольной балки 3.

Как правило, погрузочная поверхность 2 имеет форму параллелограмма на виде сверху, то есть, форму четырехугольника с двумя парами равных и параллельных сторон. На фигурах показан поддон 1, который имеет погрузочную поверхность 2, имеющую прямоугольную форму на виде сверху, но не исключено, что он может иметь, например, квадратную форму на виде сверху.

Продольные балки 3, следовательно, проходят параллельно первой паре параллельных сторон погрузочной поверхности 2 и, предпочтительно, имеют продольную протяженность, которая по существу равна указанным сторонам.

Кроме того, поддон 1 может иметь три продольных балки 3, две из которых расположены рядом с первой парой параллельных сторон, а одна расположена на центральной линии погрузочной поверхности 2, с тем чтобы лучше поддерживать лежащий на нем вес и избежать деформации указанной поверхности.

Количество продольных балок 3 может варьироваться в зависимости от протяженности погрузочной поверхности 2 и нагрузки, которую должен нести поддон 1.

Является полезным, чтобы каждая продольная балка 3 имела вдоль своей продольной протяженность первое углубление 7 и второе углубление 8, которые открыты вниз, при этом первое и второе углубления 7 и 8 продольных балок 3 взаимно выровнены таким образом, чтобы образовать соответствующие каналы для вставки погрузочных вил для перемещения поддона 1 с помощью обычных транспортировочных устройств, снабженных подъемными вилами.

В зависимости от предполагаемого применения поддона 1, размер и высота продольных балок 3 и/или размер и расположение углублений 7 и 8 могут варьироваться. Не исключено, что указанные углубления могут отсутствовать, и что продольные балки 3 могут иметь одинаковую высоту вдоль их линейной протяженности; в этом случае подъемные вилы обычных транспортных устройств могут быть вставлены параллельно продольным балкам 3 в пространства, предусмотренные между ними.

Наконец, поддон 1 снабжен ребрами жесткости 9, которые сформованы как единое целое с погрузочной поверхностью 2.

Точнее, ребра 9 образованы вырезами, которые утоплены в верхней поверхности погрузочной поверхности 2 и выступают из нижней поверхности указанной поверхности, причем погрузочная поверхность 2 имеет по существу постоянную толщину по всей своей протяженности.

В нижней области ребра 9 определяют опорную поверхность для укладки поддонов 1, поскольку ребра 9 нижнего поддона 1 вышележащей пары опираются на основания 5 опоры продольных балок 3, которые направлены вверх от верхнего поддона 1 нижележащей пары, и наоборот (фигура 7).

В показанном варианте осуществления ребра 9 имеют две первые прямолинейные части 10, расположенные рядом со второй парой параллельных сторон поверхности загрузки 2, вторую прямолинейную часть 11, которая параллельна предыдущим частям и расположена по центральной линии указанной поверхности, и две третьих дугообразных части 12 с вогнутостями, направленными к внешней стороне погрузочной поверхности 2, которые соединяют концы первых частей 10 и пересекают вторую часть 11.

Однако не исключены альтернативные геометрии и/или распределения ребер 9, которые в любом случае являются подходящими для повышения жесткости погрузочной поверхности 2.

Для того, чтобы сформировать поддон 1, описанный выше, предпочтительно применять устройство 100, которое включает в себя:

- средство хранения 101, которое содержит камеру 102 для сбора смеси I, внутри которой размещена первая конвейерная лента 103 для подачи по существу однородного слоя S смеси I к выпускному отверстию 104, при этом первая лента 103 намотана вокруг, по меньшей мере, первого приводного ролика 105 и перемещается им со скоростью подачи (обозначена стрелкой V1 на фигурах);

- средство прессования 106, которое снабжено нижней частью пресс-формы 107 и верхней частью пресс-формы 107, между которыми предусмотрен приемник для формирования поддона 1, который может попеременно перемещаться между расположенной на расстоянии конфигурацией для загрузки и конфигурацией с более близким расположением для прессования,

- вторую конвейерную ленту 109, которая расположена между средством 101 хранения и средством 106 прессования, которая намотана вокруг, по меньшей мере, одного второго приводного ролика 110, который захватывает ее со скоростью продвижения (обозначена стрелкой V2 на фигурах) и связанную со средством для приведения в действие с чередующимся поступательным перемещением по существу в горизонтальном направлении со скоростью перемещения (обозначена стрелкой V3 на фигурах).

Верхняя часть 111 второй ленты 109 расположена по существу горизонтально и перемещается со скоростью передачи (обозначенной стрелкой V4 на фигурах), которую получают из комбинации скорости V2 продвижения и скорости V3 перемещения.

На этапе загрузки (фигуры 8 и 11) вторая лента 109 расположена ниже выпускного отверстия 104, чтобы обеспечить осаждение на верхней части 111 мата М смеси I, и во время этапа разгрузки (фигуры 9-10, 12-13) вторая лента 109 расположена между частями 107 и 108 пресс-формы в расположенной на расстоянии конфигурации для переноса мата М в нижнюю часть 107 пресс-формы.

Кроме того, устройство 100 включает в себя средство для модуляции, по меньшей мере, одной скорости из скорости V1 подачи, скорости V2 продвижения и скорости V3 перемещения таким образом, чтобы обеспечить регулировку количества смеси I, загруженной/выгруженной на/из верхней части 111 второй ленты 109 вдоль протяженности указанного мата в направлении, параллельном расположению указанной второй ленты.

Средство 101 хранения относится к типу обычного бункера, внутрь которого выгружают массу смеси I, которую множество роликов 112 выравнивает в форме слоя S на первой ленте 103, и концевой ролик 113 затем перемещает в направлении выходного отверстия 104.

Средство 106 прессования состоит из обычного пресса. В соответствии с известной технологией, нижняя часть 107 пресс-формы имеет более глубокие области, в которые, следовательно, выгружается большее количество смеси I, для участков поддона 1, в которых должна быть получена более высокая плотность.

Средство 106 прессования, предпочтительно, имеет одновременное приведение в действие для взаимного сближения/расположения на расстоянии нижних частей 107 и 108 пресс-формы. Давление, которое должно быть приложено, определяют как функцию толщины смеси I, которая загружена в нижнюю часть 107 пресс-формы, и толщины и конечной плотности изделия, которые желают получить. В проиллюстрированных вариантах осуществления, например, нижняя часть 107 пресс-формы имеет три углубления 114, которые соответствуют трем продольным балкам 3 поддона 1, который должен быть сформирован, вдоль которых во время прессования соответствующие штампы 115 поддерживаются скользящим поперечным элементом.

Средство для осуществления перемещения второй ленты 109, которое не показано, может состоять из обычных линейных приводов.

Предпочтительно, средство модуляции выполнено с возможностью управления всеми тремя скоростями из скорости подачи V1, скорости продвижения V2 и скорости перемещения V3.

Предпочтительно, первый ролик 105, второй ролик 110 и средство перемещения содержат соответствующие электродвигатели, которые не показаны, а средство модуляции, также не показанное, содержит электронное средство для регулировки и управления указанными электродвигателями типа обычных инверторов, которые связаны с электронным процессором, таким как запрограммированная или допускающая возможность программирования электронная плата с рабочим циклом, который задают на основе геометрии поддона 1, который должен быть получен.

В первом варианте осуществления (фигуры 8-10) средство модуляции выполнено с возможностью уменьшения скорости V4 передачи и/или увеличения скорости V1 подачи во время загрузки второй ленты 109 (фиг. 8) для получения «предварительно сформованного» мата М, то есть, имеющего секции большей толщины, которые соответствуют участкам поддона 1 с более высокой плотностью, и с возможностью поддержания скорости V4 передачи, по существу, постоянной во время разгрузки указанной второй ленты (фигура 9-10), при этом первая лента 103 неподвижна.

На фигурах, например, показан мат М, который имеет три секции большей толщины, которые соответствуют трем продольным балкам поддона 1, которые должны быть получены, и которые предназначены для выгрузки в три углубления 114 нижней части 107 пресс-формы.

На фигуре 9 показана вторая лента 109, полностью вставленная между деталями пресс-формы 107 и 108 в начале этапа выгрузки; на фигуре 10 показан следующий этап операции выгрузки с помощью второй ленты 109, которая отходит от частей 107 и 108 пресс-формы, когда она выгружает мат М в нижнюю часть 107 пресс-формы.

Регулировка скорости V4 передачи может быть выполнена посредством воздействия на одну или обе из скорости V2 продвижения и скорости V3 перемещения.

В альтернативном варианте осуществления устройства 100 (фигуры 11-13) средство модуляции выполнено с возможностью поддержания по существу постоянной скорости V1 подачи и скорости V4 передачи во время загрузки (фигуры 10) второй ленты 109, с тем чтобы получить мат М, который имеет по существу постоянную толщину, и для увеличения скорости V2 продвижения и/или уменьшения скорости V3перемещения во время выгрузки указанной второй ленты (фигуры 12-13), когда первая лента является неподвижной, с целью достижения выгрузки больших количеств смеси I в секции нижней части 107 пресс-формы, которые соответствуют частям поддона 1, которые имеют более высокую плотность.

Например, со ссылкой на фигуры, средство модуляции может увеличивать скорость V2 продвижения и/или уменьшать скорость V3 перемещения в углублениях 114 нижней части 107 пресс-формы, чтобы достичь их заполнения.

На фигуре 12 показана вторая лента 109, полностью вставленная между деталями пресс-формы 107 и 108 в начале этапа выгрузки; на фигуре 13 показан следующий рабочий этап выгрузки, когда вторая лента 109 отходит от частей 107 и 108 пресс-формы, в то время как она выгружает мат М в нижнюю часть 107 пресс-формы.

На практике было обнаружено, что описанное изобретение достигает поставленной цели и задач, и, в частности, подчеркивается тот факт, что формовочное устройство в соответствии с изобретением позволяет, посредством простого и автоматизированного процесса, загружать пресс-формы для получения монолитных поддонов из прессованной древесины с твердыми несущими элементами.

Кроме того, поддон в соответствии с настоящим изобретением позволяет поддерживать характеристики легкого веса, которые являются типичными для поддона из прессованной древесины с полыми ножками, однако, повышая допустимую нагрузку с целью получения характеристик, которые эквивалентны характеристикам поддонов, изготовленных из досок.

Кроме того, форма опорных элементов в виде продольных балок позволяет перемещать поддоны в соответствии с изобретением на роликовых конвейерах или применять их в автоматических системах хранения.

Кроме того, формовочное устройство в соответствии с изобретением является конструктивно простым, и цикл прессования может происходить за один этап в соответствии с известными технологиями.

Изобретение, задуманное таким образом, допускает многочисленные модификации и изменения, все из которых находятся в пределах объема прилагаемой формулы изобретения.

Кроме того, все детали могут быть заменены другими технически эквивалентными элементами.

На практике используемые материалы, а также возможные формы и размеры могут быть любыми в соответствии с требованиями, и при этом не выходить за пределы объема защиты приведенной ниже формулы изобретения.

Раскрытия в заявке на патент Италии № 102016000129741 (UA2016A009329), по которой в настоящей заявке испрашивается приоритет, включены в настоящее описание посредством ссылки.

Если за техническими признаками, указанными в каком-либо пункте формулы изобретения, следуют цифровые обозначения, то эти цифровые обозначения были включены с единственной целью повышения понятности формулы изобретения и, соответственно, такие цифровые обозначения не оказывают какого-либо ограничивающего влияния на интерпретацию каждого элемента, идентифицируемого в качестве примера этими цифровыми обозначениями.

Реферат

Группа изобретений относится к деревообрабатывающей промышленности, в частности к получению монолитных поддонов из прессованной древесины. Поддон из прессованной древесины включает в себя погрузочную поверхность и нижние элементы опоры, монолитно сформированные как единое целое. Каждый из элементов опоры содержит соответствующую продольную балку, имеющую линейную протяженность. Поддон из прессованной древесины снабжен участками, имеющими разные плотности материала. Поддон получают посредством устройства, включающего средство хранения и средство прессования. Средство хранения содержит камеру для сбора смеси, внутри которой расположена первая конвейерная лента, выполненная с возможностью подачи по существу однородного слоя смеси к выпускному отверстию. Средство прессования снабжено нижней частью пресс-формы и верхней частью пресс-формы, между которыми предусмотрен приемник для формирования поддона. Вторая конвейерная лента расположена между средством хранения и средством прессования. Повышается допускаемая нагрузка на поддон. 2 н. и 13 з.п. ф-лы, 13 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ непрерывного формирования слоистой структуры из ориентированных удлиненных элементов и устройство для его осуществления

Комментарии