Избирательное спекание структурно-модифицированных полимеров - RU2498901C2

Код документа: RU2498901C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу производства трехмерного изделия из порошка путем избирательного спекания посредством электромагнитного облучения, где порошок содержит полимер или сополимер. Кроме того, настоящее изобретение относится к трехмерному изделию, полученному указанным способом, к устройству для производства трехмерного изделия посредством указанного способа и к применению предварительно выбранного полимерного порошка в указанном способе.

Из публикации DE 4410046 известно, что способ получения трехмерного изделия путем избирательного спекания посредством электромагнитного облучения может быть проведен послойно с помощью источника электромагнитного излучения. В таком способе трехмерное изделие производят послойным образом путем наложения слоев порошка и соединения их друг с другом избирательным отверждением порошков в местах, соответствующих поперечному сечению изделия.

Описание уровня техники

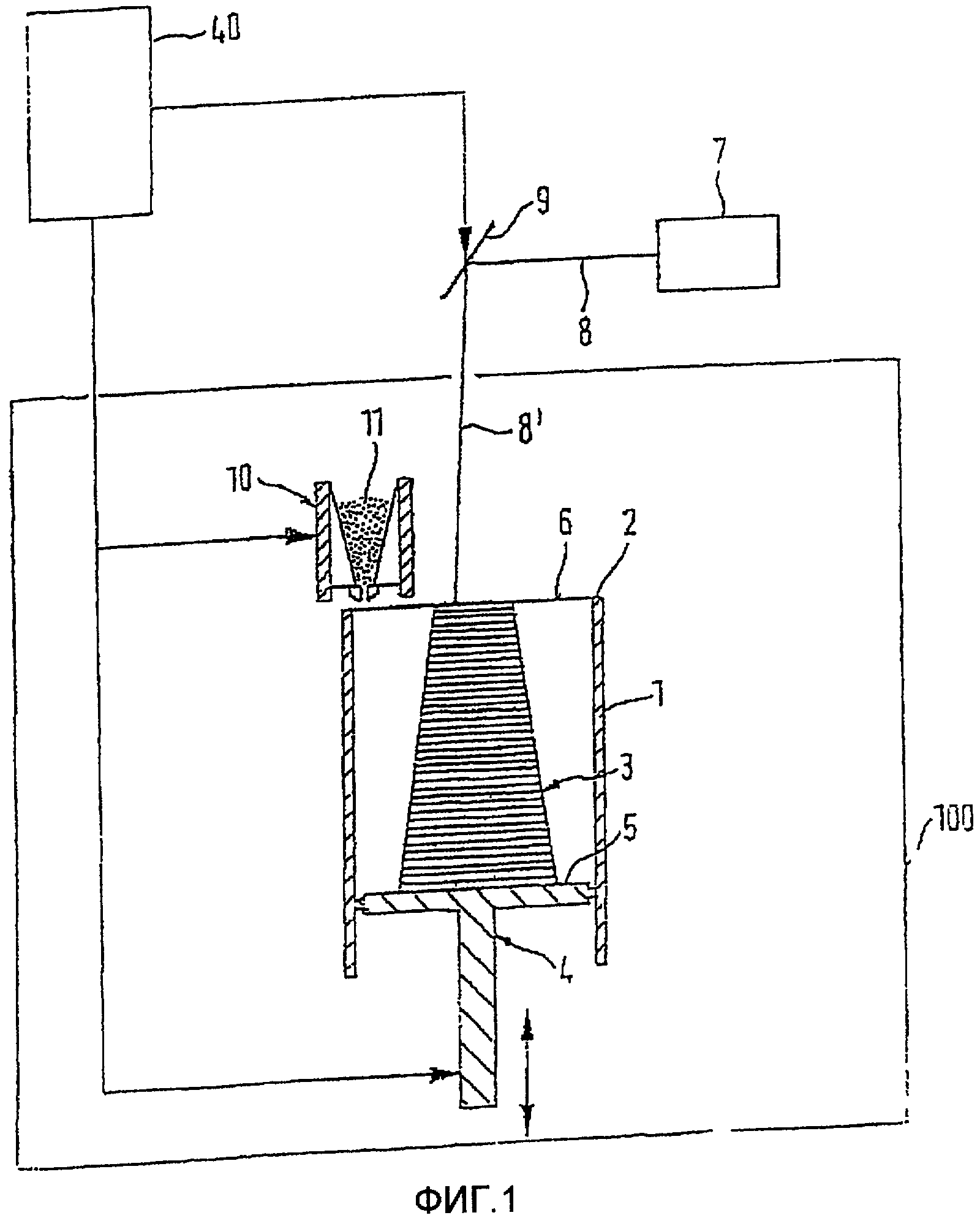

Фиг.1 иллюстрирует пример устройства лазерного спекания, посредством которого может быть осуществлен способ послойного получения трехмерного изделия. Как видно из фиг.1, устройство включает контейнер 1. Этот контейнер открыт в верхней части и ограничен в нижней части опорой 4 для поддержания изделия 3, которое должно быть образовано. Верхним краем 2 контейнера (или его боковыми стенками) определяется рабочая плоскость 6. Изделие располагается на верхней стороне опоры 4 и формируется из множества слоев строительного материала в форме порошка, который может быть отвержден посредством электромагнитного облучения, где слои располагаются параллельно верхней стороне опоры 4. Опора может перемещаться в вертикальном направлении, то есть параллельно боковой стенке контейнера 1, с помощью регулирующего высоту приспособления. В результате положение опоры 4 относительно рабочей плоскости 6 можно регулировать.

Над контейнером 1, или точнее над рабочей плоскостью 6, предусмотрено устройство 10 нанесения для нанесения порошкообразного материала 11, который должен быть отвержден, на поверхность 5 основы подложки или на ранее отвержденный слой. Кроме того, облучающее устройство в форме лазера 7, который испускает направленный луч 8 света, располагается над рабочей плоскостью 6. Этот луч 8 света направляют в виде отраженного луча 8' к рабочей поверхности 6 с помощью отражающего устройства 9, такого как вращающееся зеркало. Регулирующий элемент 40 обеспечивает регулирование опоры 4, устройства 10 нанесения и отражающего устройства 9. Позиции 1-6, 10 и 11 расположены внутри корпуса установки 100.

При получении трехмерного изделия 3 порошкообразный материал 11 наносят послойно на опору 4 или на ранее отвержденный слой и отверждают в местоположениях каждого слоя порошка, который соответствует изделию, с помощью лазерного луча 8'. После каждого избирательного отверждения слоя опору опускают на толщину слоя порошка, который должен быть нанесен в последствии.

Существует и может быть использовано много модификаций способов и устройств для получения трехмерного изделия путем избирательного спекания посредством электромагнитного облучения по сравнению с системой, описанной выше. Например, вместо использования лазера и/или луча света, могут быть использованы другие системы для избирательного высвобождения электромагнитного излучения, такие как, например, системы экспонирования фоторезистивной маски или др.

Однако в известных ранее способах избирательного спекания посредством электромагнитного облучения полимерных порошков недостаточное внимание было уделено механическим свойствам полученных изделий.

Задача настоящего изобретения

Таким образом, задачей настоящего изобретения является усовершенствование способа получения трехмерного изделия путем селективного спекания посредством электромагнитного облучения полимерных порошков, которое приводит к улучшенным механическим свойствам полученных изделий.

Сущность изобретения

Различные аспекты, преимущества и предпочтительные варианты осуществления настоящего изобретения, которые обобщены в приведенных ниже пунктах, соответствующим образом по отдельности и в комбинации вносят вклад в решение задачи настоящего изобретения.

(1). Способ получения трехмерного изделия из порошка путем избирательного спекания посредством электромагнитного облучения, где порошок содержит полимер или сополимер, который имеет, по меньшей мере, одну из следующих структурных характеристик:

(i) по меньшей мере, одну разветвленную группу в основной цепи полимера или сополимера, при условии, что в случае использования простых полиарилэфиркетонов (РАЕК) разветвленная группа представляет собой ароматическое структурное звено в основной цепи полимера или сополимера;

(ii) модификацию, по меньшей мере, одной концевой группы основной цепи полимера или сополимера;

(iii) по меньшей мере, одну объемную группу в основной цепи полимера или сополимера, при условии, что в случае использования простых полиарилэфиркетонов (РАЕК) объемную группу не выбирают из группы, включающей фенилен, бифенилен, нафталин и СН2- или изопропилиден-связанные ароматические соединения;

(iv) по меньшей мере, одну ароматическую группу, нелинейно связывающую основную цепь.

(2). Способ по пункту (1), где последовательные слои изделия, которое формируется из способного к отверждению порошкообразного материала, последовательно отверждают в местах, соответствующих поперечному сечению изделия.

(3). Способ по пункту (1) или (2), в котором электромагнитное облучение обеспечивается с помощью лазера.

(4). Способ по любому из предыдущих пунктов, который включает предопределенную и/или регулируемую стадию охлаждения после стадии спекания.

(5). Способ по пункту (4), который включает стадию охлаждения изделия после окончания получения изделия от температуры, которая на 1-50ºС, предпочтительно 1-30ºС и более предпочтительно 1-10ºС ниже, чем Тпл полимера или сополимера, содержащегося в порошке, до температуры Тст полимера или сополимера, содержащегося в порошке, при скорости охлаждения 0,01-10ºС/мин, предпочтительно 0,1-5ºС/мин и более предпочтительно 1-5ºС/мин, где Тпл представляет собой температуру плавления и Тст представляет собой температуру стеклования полимера или сополимера, содержащегося в порошке.

(6). Способ по любому из предыдущих пунктов, где порошок содержит полимер или сополимер, имеющий температуру плавления Тпл в интервале от 100 до 450ºС, предпочтительно от 150 до 400ºС и более предпочтительно от 250 до 400ºС.

(7). Способ по любому из предыдущих пунктов, где порошок содержит полимер или сополимер, имеющий температуру стеклования Тст в интервале от 50 до 300ºС, предпочтительно от 100 до 300ºС и более предпочтительно от 130 до 250ºС.

(8). Способ по любому из предыдущих пунктов, где полимер или сополимер имеет среднечисловую молекулярную массу Mn, по меньшей мере, 10000, предпочтительно от 15000 до 200000 и в особенности от 15000 до 100000, или средневесовую молекулярную массу Mw, по меньшей мере, 20000, более предпочтительно от 30000 до 500000 и в особенности Мw от 30000 до 200000.

(9). Способ по любому из предыдущих пунктов, где полимер или сополимер имеет степень полимеризации n от 10 до 10000, более предпочтительно от 20 до 5000 и в особенности от 50 до 1000.

(10). Способ по любому из предыдущих пунктов, где полимер или сополимер содержит, по меньшей мере, одну ароматическую группу в основной цепи, предпочтительно в повторяющемся звене основной цепи.

(11). Способ по любому из предыдущих пунктов, где в соответствии с модификацией (iv), по меньшей мере, одна нелинейная связывающая ароматическая группа содержится в повторяющемся звене основной цепи.

(12). Способ по пункту (11), где в соответствии с модификацией (iv) нелинейные связывающие ароматические группы независимо выбирают из группы, состоящей из 1,2- и 1,3-фенилена, 1,3-ксилилена, 2,4'- и 3,4'-бифенилена и 2,3- и 2,7-нафталина.

(13). Способ по пункту (11) или (12), где в соответствии с модификацией (iv) полимер или сополимер содержит, по меньшей мере, одну дополнительную линейную связывающую ароматическую группу, которая отличается от нелинейной связывающей ароматической группы, и/или, по меньшей мере, одну разветвленную группу в основной цепи, предпочтительно в повторяющемся звене основной цепи.

(14). Способ по любому из предыдущих пунктов, где ароматические группы независимо друг от друга выбирают из незамещенных или замещенных, моноциклических или полициклических ароматических углеводородов.

(15). Способ по пункту (13) или (14), где в соответствии с модификацией (iv) линейные связывающие ароматические группы независимо друг от друга выбирают из группы, состоящей из 1,4-фенилена, 4,4'-бифенилена, 4,4'-изопропилидендифенилена, 4,4'-дифенилсульфона, 1,4-, 1,5-, 2,6-нафталина, 4,4”-п-терфенилена и 2,2-бис(4-фенилен)пропана.

(16). Способ по любому из предыдущих пунктов, где в соответствии с модификацией (i) разветвленная группа представляет собой алифатический углеводород, ароматический углеводород или гетероарен, который имеет, по меньшей мере, один заместитель или одну боковую цепь; в случае использования полиарилэфиркетонов (РАЕК) разветвленная группа представляет собой ароматическое структурное звено в основной цепи полимера или сополимера.

(17). Способ по пункту (16), где в соответствии с модификацией (i) боковые цепи независимо друг от друга выбирают из группы, состоящей из С1-С6-неразветвленных или разветвленных, цепочечных или кольцеобразных алкильных или алкоксигрупп и арильных групп.

(18). Способ по пункту (16) или (17), где в соответствии с модификацией (i) боковые цепи независимо друг от друга выбраны из группы, состоящей из метила, изопропила, трет-бутила или фенила.

(19). Способ по любому из предыдущих пунктов, где в соответствии с модификацией (ii) концевые группы основной цепи модифицированы с помощью концевых алкильных, алкокси-, сложноэфирных и/или арильных групп.

(20). Способ по любому из предыдущих пунктов, где в соответствии с модификацией (iii) объемная группа представляет собой ароматическую или неароматическую группу; в случае использования полиарилэфиркетонов (РАЕК) объемную группу не выбирают из группы, состоящей из фенилена, бифенилена, нафталина и СН2- или изопропилиден-связанных ароматических соединений.

(21). Способ по пункту (21), где в соответствии с модификацией (iii) объемная группа представляет собой полициклическую ароматическую или неароматическую группу.

(22). Способ по пункту (20) или (21), где в соответствии с модификацией (iii) объемную группу выбирают из фенилена, нафталина, антрацена, бифенила, флуоренов, терфенила, декалина или норборнана.

(23). Способ по любому из предыдущих пунктов, где используют смесь, по меньшей мере, двух различных полимеров или сополимеров, где, по меньшей мере, один из смешанных (со)полимерных компонентов имеет, по меньшей мере, одну из структурных характеристик, упомянутых в пункте (1).

(24). Способ по любому из предыдущих пунктов, где полимер или сополимер получен на основе полиамида (РА), полиарилэфиркетона (РАЕК), полиарилэфирсульфона (PAES), сложного полиэфира, простого полиэфира, полиолефинов, полистирола, полифениленсульфида, поливинилиденфторида, полифениленоксида, полиимида или блок-сополимера, который содержит, по меньшей мере, один из упомянутых выше полимеров.

(25). Способ по любому из предыдущих пунктов, где полимер или сополимер получен на основе полиамида (РА), полиарилэфиркетона (РАЕК), полиарилэфирсульфона (PAES) или блок-сополимера, содержащего, по меньшей мере, один из упомянутых выше полимеров.

(26). Способ по пункту (24) или (25), где блок-сополимер предпочтительно представляет собой диблок-сополимер полиарилэфиркетон (РАЕК)/полиарилэфирсульфон (PAES) или триблок-сополимер РАЕК/PAES/РАЕК.

(27). Способ по любому из предыдущих пунктов, где полимер представляет собой полиарилэфиркетон (РАЕК), полученный на основе полиэфирэфиркетона (PEEK), полиэфиркетонкетона (РЕКК), полиэфиркетона (РЕК), полиэфирэфиркетонкетона (РЕЕКК), полиэфиркетонэфиркетонкетона (РЕКЕКК), полиарилэфирэфирэфиркетона (РЕЕЕК), или сополимер, содержащий, по меньшей мере, один из упомянутых выше полимеров.

(28). Способ по пункту (27), где полиарилэфиркетон (РАЕК) получен на основе полимера или сополимера полиэфиркетонкетона (РЕКК).

(29). Способ по любому из предыдущих пунктов, где полимер или сополимер на основе полиарилэфиркетона (РАЕК) имеет вязкость расплава в интервале 0,05-1,0 кН·с/м2, предпочтительно 0,15-0,6 кН·с/м2 и в особенности 0,2-0,45 кН·с/м2.

(30). Способ по любому из пунктов (24)-(29), где полимер или сополимер полиарилэфиркетона (РАЕК) имеет степень полимеризации n предпочтительно от 10 до 1000, более предпочтительно от 20 до 500 и в особенности от 40 до 250.

(31). Способ по любому из пунктов (27)-(30), где полимер или сополимер полиэфиркетонкетона (РЕЕК) содержит 1,4-фенилен в качестве линейной связывающей ароматической группы и 1,3-фенилен в качестве нелинейной связывающей ароматической группы в основной цепи полимера, предпочтительно в повторяющемся звене основной цепи.

(32). Способ по любому из пунктов (27)-(31), где соотношение повторяющихся звеньев, содержащих соответственно, по меньшей мере, одно 1,4-фениленовое звено, к повторяющимся звеньям, содержащим соответственно одно 1,3-фениленовое звено, составляет 90:10-10:90, предпочтительно 70:30-10:90, более предпочтительно 60:40-10:90.

(33). Трехмерное изделие, полученное избирательным спеканием полимера, сополимера или смеси полимеров в порошкообразной форме посредством электромагнитного облучения, где полимер или сополимер, используемые в порошке, имеют, по меньшей мере, одну из следующих структурных характеристик:

(i) по меньшей мере, одну разветвленную группу в основной цепи полимера или сополимера, при условии, что в случае использования простых полиарилэфиркетонов (РАЕК) разветвленная группа представляет собой ароматическое структурное звено в основной цепи полимера или сополимера;

(ii) модификацию, по меньшей мере, одной концевой группы основной цепи полимера или сополимера;

(iii) по меньшей мере, одну объемную группу в основной цепи полимера или сополимера, при условии, что в случае использования простых полиарилэфиркетонов (РАЕК) объемную группу не выбирают из группы, состоящей из фенилена, бифенилена, нафталина и СН2- или изопропилиден-связанных ароматических соединений;

(iv) по меньшей мере, одну ароматическую группу, нелинейно связывающую основную цепь.

(34). Трехмерное изделие по пункту (33), где полимер или сополимер представляет собой полимер или сополимер, определенный в пунктах (6)-(32).

(35). Устройство для получения трехмерного изделия из порошка путем избирательного спекания посредством электромагнитного облучения порошка, где указанное устройство включает приспособление для контроля температуры, установленного для настройки предопределенного охлаждения изделия после окончания получения изделия.

(36). Устройство по пункту (35), где скорость охлаждения, устанавливаемая с помощью приспособления для контроля температуры, зависит от типа полимера, сополимера или полимерной смеси, содержащихся в порошке.

(37). Устройство по пункту (35) или (36), где приспособление для контроля температуры устанавливают в зависимости от предварительно определенного типа полимера, сополимера или полимерной смеси.

(38). Производственная система, включающая устройство по любому из пунктов (35)-(37) и порошок, содержащий, по меньшей мере, один полимер или сополимер, определенный в пунктах (6)-(32).

(39). Применение полимерного порошка при получении трехмерного изделия посредством избирательного спекания электромагнитным облучением, где полимер предварительно выбран из полимера или сополимера, имеющего, по меньшей мере, одну из следующих структурных характеристик:

(i) по меньшей мере, одну разветвленную группу в основной цепи полимера или сополимера, при условии, что в случае использования простых полиарилэфиркетонов (РАЕК) разветвленная группа представляет собой ароматическое структурное звено в основной цепи полимера или сополимера;

(ii) модификацию, по меньшей мере, одной концевой группы основной цепи полимера или сополимера;

(iii) по меньшей мере, одну объемную группу в основной цепи полимера или сополимера, при условии, что в случае использования простых полиарилэфиркетонов (РАЕК) объемную группу не выбирают из группы, состоящей из фенилена, бифенилена, нафталина и СН2- или изопропилиден-связанных ароматических соединений;

(iv) по меньшей мере, одну ароматическую группу, нелинейно связывающую основную цепь.

(40). Применение по пункту (39), где полимер или сополимер представляет собой полимер или сополимер, определенный в пунктах (6)-(32).

Неожиданно установлено, что, когда структурно модифицированные полимеры или сополимеры применяют в процессе избирательного спекания, в полученном трехмерном изделии может быть получено значительное улучшение некоторых, очень важных механических свойств, включая, но без ограничения ими, высокую жесткость, высокую прочность при сжатии, высокое сопротивление удару, высокую максимальную прочность при растяжении и изгибе, а также высокое относительное удлинение при разрыве и высокую температуру теплоотражения, при этом, с другой стороны, противоположные характеристики, такие как хорошая стойкость к химическому воздействию и низкая последующая кристаллизация, тем не менее, хорошо сбалансированы. Кроме того, неожиданно установлено, что за счет конкретных технологических условий или за счет регулирования скорости охлаждения после спекания, соответствующим образом обеспечивается значительное усовершенствование рассмотренных выше механических свойств и хорошее соотношение с противоположными характеристиками. Более того, в полученном трехмерном изделии могут быть достигнуты значительно улучшенные сочетания как регулируемой кристалличности, так и низкой пористости, что дает дополнительное усовершенствование описанных выше свойств. Преимущества изобретения особенно вероятны, когда в качестве полимерного материала полимерного порошка используют модифицированные полимеры простого полиарилэфиркетона или сополимеры простого полиарилэфиркетона, или полиамидные полимеры или полиамидные сополимеры. Благоприятные комбинации характеристик, реализуемые с помощью настоящего изобретения, главным образом, приписывают тому факту, что специально структурно модифицированные полимеры или сополимеры способны к установке благоприятного интервала кристалличности в полученном трехмерном изделии при наличии низкой пористости. Кроме того, преимущества настоящего изобретения также возможны в случае композитов, где значение кристалличности относится к полимерной матрице композита. Такие композиты содержат один или несколько наполнителей и/или вспомогательных добавок, помимо матрицы соответствующего полимера, сополимера или полимерной смеси.

В общем случае конечная кристалличность в полученном изделии составляет 80% или менее, предпочтительно 50% или менее, более предпочтительно 5-70%, даже более предпочтительно 15-50% и в особенности 15-35%. В частности, в случае простых полиарилэфиркетонов (РАЕК), например, конечная кристалличность в полученном изделии составляет от 5 до 45%, предпочтительно от 10 до 40%, более предпочтительно от 15 до 35%, даже более предпочтительно от 15 до 30% и в особенности от 20 до 25%. В частности, в случае полиамидов (РА), например, конечная кристалличность в полученном изделии составляет от 10 до 50%, предпочтительно от 15 до 40%, более предпочтительно от 15 до 35% и в особенности от 20 до 30%. Пористость полимеров в общем случае составляет менее 10%, предпочтительно 5%, более предпочтительно 3% и в особенности менее 2%.

В качестве предпочтительной альтернативы классическим методикам переработки полимеров, включающим переработку полимеров под давлением, таким как, например, литьевое формование, способ в соответствии с настоящим изобретением может быть проведен послойно в аддитивном процессе, где последующие слои изделия, которое формируется из способного к отверждению порошкообразного материала, последовательно отверждают с помощью электромагнитного облучения на местах, соответствующих поперечному сечению изделия.

Краткое описание чертежей

Фиг.1 иллюстрирует пример устройства лазерного спекания для послойного получения трехмерного изделия.

Описание предпочтительных вариантов осуществления изобретения

Настоящее изобретение описано более детально со ссылкой на другие предпочтительные и другие преимущественные варианты осуществления, которые, однако, представлены только для иллюстративных целей, и их не следует рассматривать в качестве ограничивающих объем настоящего изобретения.

В случае полимерного порошка материал содержит полимер или сополимер, имеющий, по меньшей мере, необязательно одну комбинацию условий, выбранных из группы, включающей (i) по меньшей мере, одну разветвленную группу в основной цепи; (ii) модификацию концевых групп; (iii) по меньшей мере, одну объемную группу, и (iv) по меньшей мере, одну ароматическую группу, нелинейно связывающую основную цепь, что может привести к значительному усовершенствованию некоторых очень важных механических свойств, включая высокую жесткость, высокую прочность при сжатии, высокое сопротивление удару, высокую максимальную прочность при растяжении и изгибе, а также высокое относительное удлинение при разрыве и высокую температуру теплоотражения, при этом, с другой стороны, противоположные свойства, такие как хорошая стойкость к химическому воздействию и низкая дополнительная усадка за счет последующей кристаллизации, тем не менее, хорошо сбалансированы. Кроме того, снижение пористости полученного изделия также становится возможным, что вносит дополнительный вклад в улучшение механических свойств полученного изделия.

Изделия, полученные избирательным спеканием посредством электромагнитного облучения порошка, содержащего, по меньшей мере, один полимер, как правило, имеют значения кристалличности существенно выше, чем изделия, полученного с помощью классических методик переработки полимеров таких как, например, литьевое формование. То есть в способе получения трехмерного изделия из порошка избирательным спеканием посредством электромагнитного облучения порошка, содержащего, по меньшей мере, один полимер, например, по типу способа, представленного на фиг.1, кристалличность в полученном изделии имеет тенденцию быть высокой, если не используется структурно модифицированный полимер или сополимер в соответствии с настоящим изобретением. В частности, в процессе послойного создания обычно используют высокую температуру слоя порошка, находящуюся приблизительно на 1-50ºС, предпочтительно на 1-30ºС, даже более предпочтительно на 1-20ºС и наиболее предпочтительно на 1-10ºС ниже температуры плавления Тпл полимера. Изделие, как правило, подвергают воздействию относительно высоких технологических температур в течение значительного периода времени и обычно еще подвергают очень длительным периодам охлаждения. Чтобы предупредить или минимизировать искривление детали во время процесса создания, технологическая температура должна поддерживаться близко к температуре плавления полимерного порошка, чтобы обеспечить хорошее связывание последовательных слоев и минимизировать образование пор вследствие недостаточного плавления полимерных частиц. Следовательно, температуру слоя порошка поддерживают в течение всего процесса получения выше температуры кристаллизации полимера, Тк. Полученное изделие в течение длительного периода времени может быть подвергнуто воздействию температуры выше Тк. В конце процесса получения, когда все источники нагревания устройства для спекания выключают, начинается охлаждение от Тк вследствие потери тепла в окружающую среду. Из-за низкой теплопроводности полимерного порошка и большого слоя порошка это может занимать от нескольких часов до нескольких дней (в зависимости от используемого полимерного порошка и технологических условий, то есть без определения заранее подходящей скорости охлаждения), что, в конечном итоге, будет дополнительно усиливать кристаллизацию полимерного изделия во время процесса охлаждения. Без соответствующего контроля последующая кристаллизация может иметь место даже после получения спеченного лазером полимерного изделия. Как следствие относительно высокие и частично исключительно высокие значения кристалличности могут иметь место в полученном изделии без регулируемой стадии охлаждения в соответствии с настоящим изобретением. В свою очередь, без соответствующего ограничения кристалличности значимые механические свойства изделия могут быть ухудшены.

С другой стороны, при способе избирательного спекания в соответствии с настоящим изобретением кристалличность в полученном изделии может быть установлена на достаточно высоком уровне, чтобы также обеспечить положительное влияние на высокую устойчивость к химическому воздействию, низкую усадку после получения при температурах выше Тст или высокую жесткость полученного изделия. Следовательно, с помощью настоящего изобретения можно получить прекрасное соотношение свойств.

Когда кристалличность материала, полученного из полимерного порошкообразного материала, соответствующим образом ограничена и предпочтительно установлена в пределах конкретного интервала, можно получить значительное улучшение некоторых, очень важных механических свойств, таких как прочность при растяжении, модуль Юнга и относительное удлинение при разрыве. Особенно эффективными и предпочтительными средствами для ограничения кристалличности полученного изделия являются: 1) предварительный выбор подходящего типа полимерного материала, 2) обращение внимания на структурные характеристики и/или модификации полимера, содержащегося в предварительно выбранном порошке, и/или 3) обращение внимания на предопределенную и/или регулируемую стадию охлаждения после окончания процесса спекания изделия.

Таким образом, в соответствии с предпочтительным вариантом осуществления настоящего изобретения предопределенная и/или регулируемая стадия охлаждения прикладывается к изделию после окончания получения изделия после спекания. Предопределенная и/или регулируемая стадия охлаждения может быть осуществлена путем заранее установленного медленного охлаждения, возможно более медленного охлаждения, чем естественное (пассивное) охлаждение, или путем активного охлаждения, чтобы обеспечить более быстрое охлаждение. Так как условия предопределенной и/или регулируемой стадии охлаждения главным образом зависят от типа и свойств используемого полимера, сополимера или полимерной смеси, полезные установки для указанной стадии охлаждения могут быть проверены экспериментально, с условием, что конечная кристалличность полученного изделия регулируется таким образом, что полученные изделие имеет желаемые механические характеристики.

Однако скорость охлаждения после получения изделия также может влиять на сморщивание, и, следовательно, на стабильность размеров изделия. Неожиданно установлено, что скорость охлаждения может быть предопределена так, что трехмерное изделие имеет не только пониженную кристалличность, обеспечивающую упомянутые выше механические свойства, но также высокую стабильность размеров, то есть оно не сморщивается.

Подходящий тип полимерного материала может быть выбран из полиарилэфиркетона (РАЕК), полиарилэфирсульфона (PAES), полиамидов, сложных полиэфиров, простых полиэфиров, полиолефинов, полистиролов, полифениленсульфидов, поливинилиденфторидов, полифениленоксидов, полиимидов и сополимеров, содержащих, по меньшей мере, один из перечисленных выше полимеров, где выбор, однако, не ограничен перечисленными выше полимерами и сополимерами. Например, походящие полимеры и сополимеры РАЕК предпочтительно выбирают из полиэфирэфиркетона (PEEK), полиэфиркетонкетона (РЕКК), полиэфиркетона (РЕК), полиэфирэфиркетонкетона (РЕЕКК), полиэфиркетонэфиркетонкетона (РЕКЕКК) и полиэфирэфирэфиркетона (РЕЕЕК), и сополимеров, содержащих, по меньшей мере, один из названных выше полимеров. Подходящие полиамидные полимеры или сополимеры могут быть выбраны из группы, состоящей из полиамида РА6Т/6I, поли-м-ксилиленадипамида (РА MXD6), полиамида 6/6Т, полиамидных эластомеров типа полиэфирблокамида, такие как материалы на основе PEBAX®, полиамид 6, полиамид 66, полиамид 11, полиамид 12, полиамид 612, полиамид 610, полиамид 1010, полиамид 1212, полиамид РА6Т/66, РА4Т/46 и сополимеров, содержащих, по меньшей мере, один из упомянутых выше полимеров. Подходящие сложные полиэфирные полимеры или сополимеры могут быть выбраны из группы, состоящей из полиалкилентерефталатов (например, ПЭТ, ПБТ) и их сополимеров с изофталевой кислотой и/или 1,4-циклогександиметилолом. Подходящие полиолефиновые полимеры или сополимеры могут быть выбраны из группы, состоящей из полиэтилена и полипропилена. Подходящие полистирольные полимеры или сополимеры могут быть выбраны из группы, состоящей из синдиотактичных и изотактичных полистиролов. Соответствующие структурные характеристики, определенные в прилагаемой формуле изобретения, могут быть рассмотрены с помощью подходящих способов и средств, структурных изменений, выбора подходящих компонентов (со)полимеров и т.д.

Полимер или сополимер, особенно предпочтительный для процесса избирательного спекания в соответствии с изобретением, имеет, по меньшей мере, одну из следующих структурных характеристик и/или модификаций:

(i) по меньшей мере, одну разветвленную группу в основной цепи полимера или сополимера, при условии, что в случае использования простых полиарилэфиркетонов (РАЕК) разветвленная группа представляет собой ароматическое структурное звено в основной цепи полимера или сополимера;

(ii) модификацию, по меньшей мере, одной концевой группы основной цепи полимера или сополимера;

(iii) по меньшей мере, одну объемную группу в основной цепи полимера или сополимера, при условии, что в случае использования простых полиарил эфиркетонов (РАЕК) объемную группу не выбирают из группы, состоящей из фенилена, бифенилена, нафталина и СН2- или изопропилиден-связанных ароматических соединений;

(iv) по меньшей мере, одну ароматическую группу, нелинейно связывающую основную цепь.

Структурные модификации (i)-(iv) объясняются следующим образом.

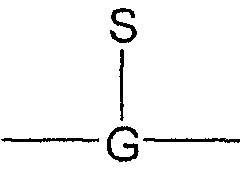

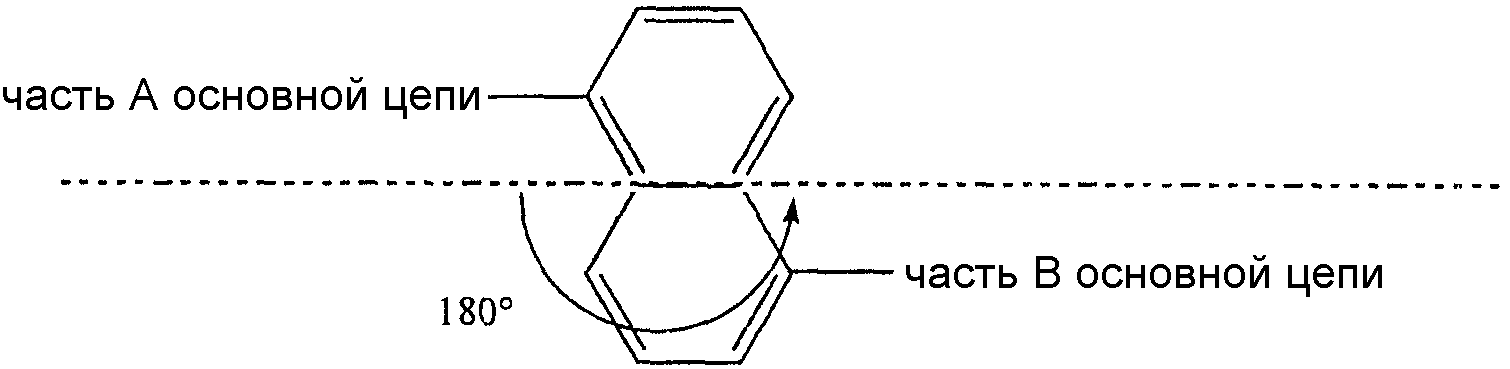

Под структурной характеристикой (i) «разветвленная группа» следует понимать, что группа G имеет помимо связей, соединяющих части основной цепи полимера (части А и В основной цепи), которая показана ниже:

часть А основной цепи

по меньшей мере, одну боковую цепь и заместитель S, соответственно. Преимущественно группа G представляет собой алифатический углеводород, ароматический углеводород или гетероарен. Боковые цепи или заместители «S» соответствующим образом влияют на подвижность полимерной цепи в расплаве и, следовательно, способны соответствующим образом влиять на кристалличность полученного изделия. Предпочтительно заместители независимо друг от друга выбирают из группы, состоящей из С1-С6-неразветвленных или разветвленных, цепочечных или кольцеобразных алкильных или алкоксигрупп и арильных групп, где метил, изопропил, трет-бутил или фенил являются особенно предпочтительными. Кроме того, предпочтительны те боковые цепи или заместители S, которые соответственно дают возможность дополнительно дериватизировать полученные полимеры или сополимеры - необязательно после снятия защитной группы, - например, синтез привитых сополимеров. Приведенный выше пример разветвленной группы показывает только одну разветвленную группу. Однако в полимере может присутствовать большее число разветвленных групп, в особенности в случае, когда разветвленная группа представляет собой часть повторяющегося звена полимера. Структурное звено (G-S) также может представлять собой единичный или составной компонент показанных выше частей А и/или В основной цепи. В случае применения полиарилэфиркетона (РАЕК) разветвленная группа представляет собой ароматическое структурное звено в основной цепи полимера или сополимера.

Под структурной характеристикой (ii) «модификация, по меньшей мере, одной концевой группы основной цепи полимера или сополимера» следует понимать, как показано ниже, дериватизацию одного конца или двух концов Х и Y основной цепи полимера:

(Х)n-основная цепь полимера-(Y)m→(R1)n-основная цепь полимера-(R2)m

с помощью концевых групп R1 и/или R2, где n, m независимо друг от друга представляют собой 0 или целое число, предпочтительно 1, где оба, n и m, не равны одновременно 0. Как обозначено с помощью n и m, может существовать множество модификаций концевых групп. В этом варианте осуществления значение имеет то, что соответственно немодифицированные концевые группы Х и Y могут служить в качестве затравочного кристалла и, следовательно, могут стимулировать нежелательную избыточную кристаллизацию. Следовательно, по меньшей мере, одна из концевых групп Х и Y полимера или сополимера может быть дериватизирована, чтобы повлиять на кристаллизацию и таким образом ограничить кристалличность полученного изделия. Предпочтительно концевые группы R1 и R2 независимо друг от друга выбирают из алкильных, алкокси-, сложноэфирных и/или арильных групп. Например, R1 и R2 независимо друг от друга выбирают из группы, состоящей из разветвленных или неразветвленных С1-С6-алкильных групп, предпочтительно, метила, изопропила или трет-бутила; разветвленных или неразветвленных С1-С6-алкоксигрупп, предпочтительно метокси-, изопропилокси-, трет-бутилоксигрупп; замещенных или незамещенных С1-С6-алифатических сложноэфирных групп, предпочтительно метилового эфира, этилового эфира, изопропилового эфира или трет-бутилового эфира; замещенных или незамещенных ароматических групп, предпочтительно бензойного эфира, или замещенных или незамещенных арильных групп, предпочтительно фенила, нафтила, антраценила. Концевые группы также могут быть выбраны так, чтобы они приводили к удлинению цепи за счет химической реакции друг с другом при температурах предпочтительно выше Тпл полимера, например, за счет реакций поликонденсации, электрофильного или нуклеофильного замещения или сочетания. Это, в свою очередь, приводит к тому, что кристалличность в изделии снижается за счет повышения молекулярной массы.

Под структурной характеристикой (iii) «объемная группа» подразумевают, например, циклоалкилы типа циклогексильных групп, или полициклические циклоалкилы типа декалинов или норборнанов, которые могут содержать гетероатом в их кольцевой структуре. Другими примерами объемных групп являются ароматические соединения типа фенилена или конденсированных полициклических ароматических соединений или гетероароматических соединений, например, нафталин или антрацен, флуорен и производные флуорена, или полиядерные ароматические углеводороды типа бифенилена или терфенилена. Объемные группы дают жесткие стержневые сегменты в полимерной цепи, и, следовательно, могут влиять на кристаллизацию и вносить вклад в понижение конечной кристалличности полученного изделия. Выбор объемной группы зависит от типа полимера или сополимера. Хотя, например, в случае алифатического полимера, такого как полиэтилен, уже одно фениленовое звено может давать объемную группу, фенилен не следует рассматривать как объемную группу в случае полиарилэфиркетона, который по определению содержит фениленовые звенья. В случае использования полиарилэфиркетонов (РАЕК) для варианта осуществления в соответствии со структурной характеристикой (iii) объемную группу не выбирают из группы, состоящей из фенилена, бифенилена, нафталина и СН2- или изопропилиден-связанных ароматических соединений.

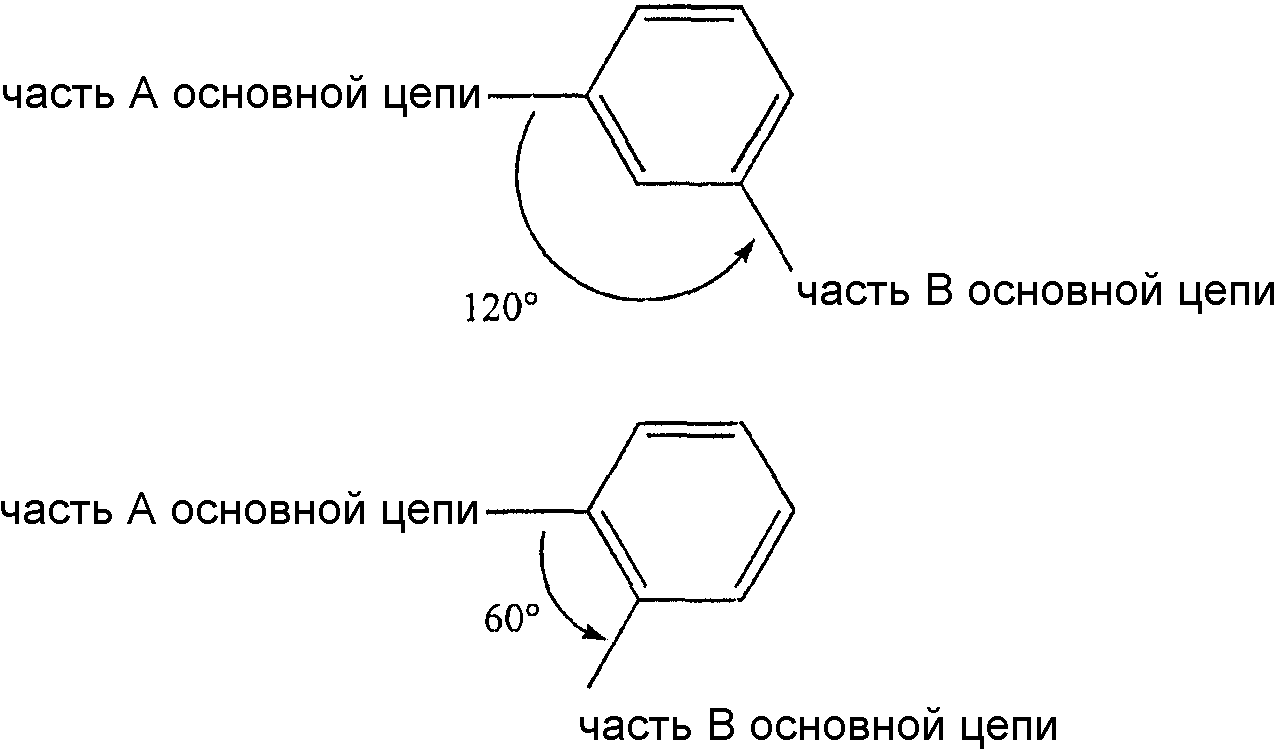

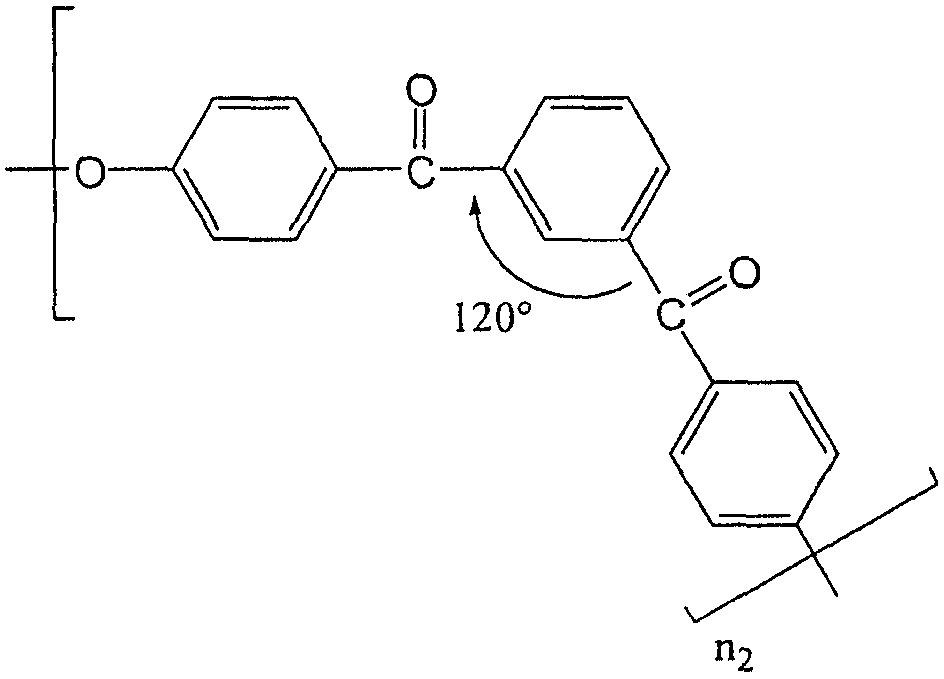

Под структурной характеристикой (iv) «нелинейные связывающие ароматические группы» подразумеваются ароматические группы, которые соединяют части основной цепи так, чтобы они располагались нелинейно друг к другу, то есть угол между частями основной цепи отличается от 180º.

За счет введения нелинейных связывающих ароматических групп в основную цепь полимера конечная кристалличность в полученном изделии может быть понижена регулируемым образом, в результате чего получают благоприятные механические свойства, такие как модуль Юнга, прочность при растяжении и относительное удлинение при разрыве. Кроме того, температура плавления полимера может быть понижена путем введения нелинейных связывающих ароматических групп так, что она будет находиться в пределах особенно благоприятного температурного интервала, а температура стеклования может быть установлена так, чтобы полученное изделие имело особенно полезную температуру теплоотражения.

Нелинейные связывающие ароматические группы представляют собой, например, 1,3-фенилен и 1,2-фенилен, так как они соединяют вместе части А и В основной цепи полимера так, как показано ниже:

под углом 120 и 60º, соответственно. Другие предпочтительные нелинейные ароматические группы представляют собой, например, 1,3-ксилилен, 2,4'- и 3,4'-бифенилен, а также 2,3- и 2,7-нафталин.

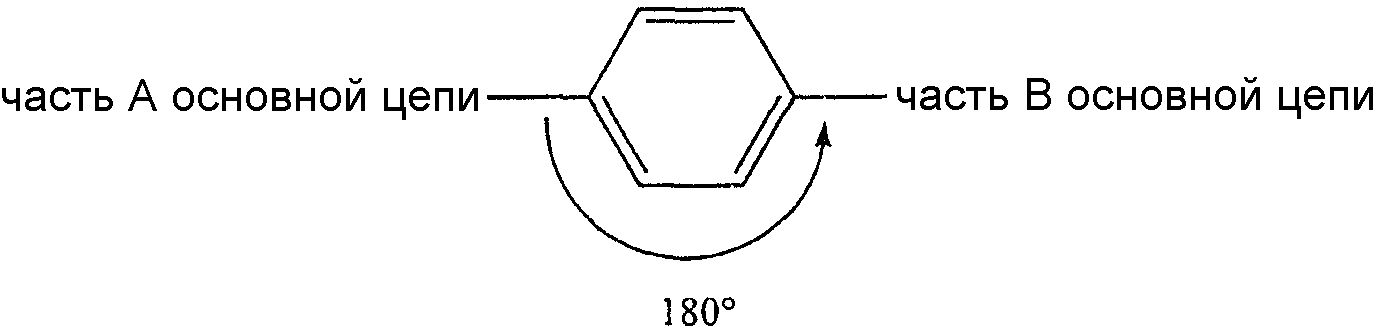

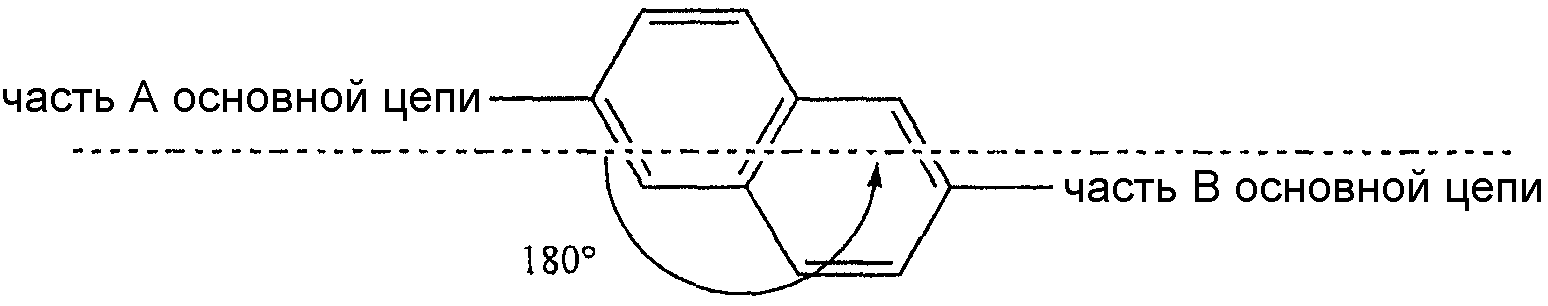

В отличие от нелинейной связывающей группы линейная связывающая ароматическая группа соединяет части основной цепи под углом 180º. Например, 1,4-фенилен является линейной связывающей ароматической группой, так как схематически изображенные части А и В основной цепи полимера соединены под углом 180º, как показано ниже.

Линейная связывающая группа, состоящая из конденсированного ароматического соединения, может линейно соединять части основной цепи двумя различными путями, что рассмотрено на примере нафталина, но что также может иметь силу для других ароматических соединений, таких как, например, антрацен или фенантрен. Например, нафталин в форме 1,4-нафталина может соединять части А и В основной цепи полимера вместе под углом 180º. С другой стороны, нафталин также может соединять линейно в форме 1,5-нафталина или 2,6-нафталина, где схематически изображенные части А и В основной цепи затем располагаются параллельно друг другу:

1,5-нафталин в качестве линейного связывающего звена:

2,6-нафталин в качестве линейного связывающего звена:

Приведенные выше формулы соответственно для нелинейной и линейной связывающей ароматической группы показывают только одну нелинейную и линейную связывающую ароматическую группу. Однако большее число нелинейных и линейных связывающих групп может присутствовать в полимере, в особенности если нелинейная или линейная связывающая группа является компонентом повторяющегося звена полимера.

В соответствии со структурной характеристикой (iv) возможны комбинации нелинейных связывающих ароматических групп и линейных связывающих ароматических групп.

Кроме того, соответствующим образом подобранная молекулярная масса полимера, находящегося в порошке, может вносить вклад в значительное снижение кристалличности в полученном изделии, что, в свою очередь, приводит к значительному улучшению некоторых, очень важных механических свойств полученного изделия. Следовательно, молекулярная масса Mn (среднечисловая) предпочтительно составляет, по меньшей мере, 10000, более предпочтительно от 15000 до 200000 и в особенности от 15000 до 100000, или молекулярная масса Mw (средневесовая) предпочтительно составляет, по меньшей мере, 20000, более предпочтительно от 30000 до 500000 и в особенности от 30000 до 200000.

Объяснения, аналогичные представленным выше объяснениям, также применимы к вязкости расплава полимера или сополимера. Вязкость расплава коррелирует с молекулярной массой полимера или сополимера следующим образом: чем выше молекулярная масса полимера или сополимера, тем выше также его вязкость расплава. Следовательно, предпочтительные вязкости расплава, например, простых полиарилкетонов и их сополимеров, в общем случае находится в интервале 0,05-1,0 кН·с/м2, предпочтительно 0,15-0,6 кН·с/м2 и в особенности 0,2-0,45 кН·с/м2. Вязкость расплава может быть определена в капиллярном вискозиметре при 400ºС и при скорости сдвига 1000 с-1 в соответствии с инструкциями патента США 2006/0251878 А1.

Полимеры или сополимеры могут быть получены в виде смеси со сплавляющим компонентом, где используется смесь, по меньшей мере, двух различных полимеров или сополимеров. Предпочтительно, чтобы в такой смеси, по меньшей мере, один компонент смеси понижал конечную кристалличность полученного изделия.

Для получения желаемого результата, в особенности кристалличности в полученном изделии, а также его механических свойств, за рамками общих условий для структурных характеристик (i) и (iii), присутствующих в полимере или сополимере, в случае полиарилэфиркетона (РАЕК) применяют следующие ограничения:

для признака (i): разветвленная группа представляет собой ароматическое структурное звено в основной цепи полимера или сополимера; и

для признака (iii): объемную группу не выбирают из группы, состоящей из фенилена, бифенилена, нафталина и СН2- или изопропилиден-связанных ароматических соединений.

Для других типов полимеров, в особенности полиамидов (РА), сложных полиэфиров, простых полиэфиров, полиолефинов, полистиролов, полифениленсульфидов, поливинилиденфторидов, полифениленоксидов, полиимидов или сополимеров, содержащих, по меньшей мере, один из упомянутых выше полимеров, ограничения, сделанные для простых полиарилэфиркетонов не применяют.

Далее некоторые значимые структурные свойства или модификации полимерного или сополимерного материала рассмотрены на примере полимеров и сополимеров РАЕК, которые приемлемы для предварительного выбора для процесса избирательного спекания посредством электромагнитного облучения. Для специалиста в данной области техники очевидно, что описанные ниже структурные свойства или модификации могут быть аналогично применены к другим типам полимеров или сополимеров.

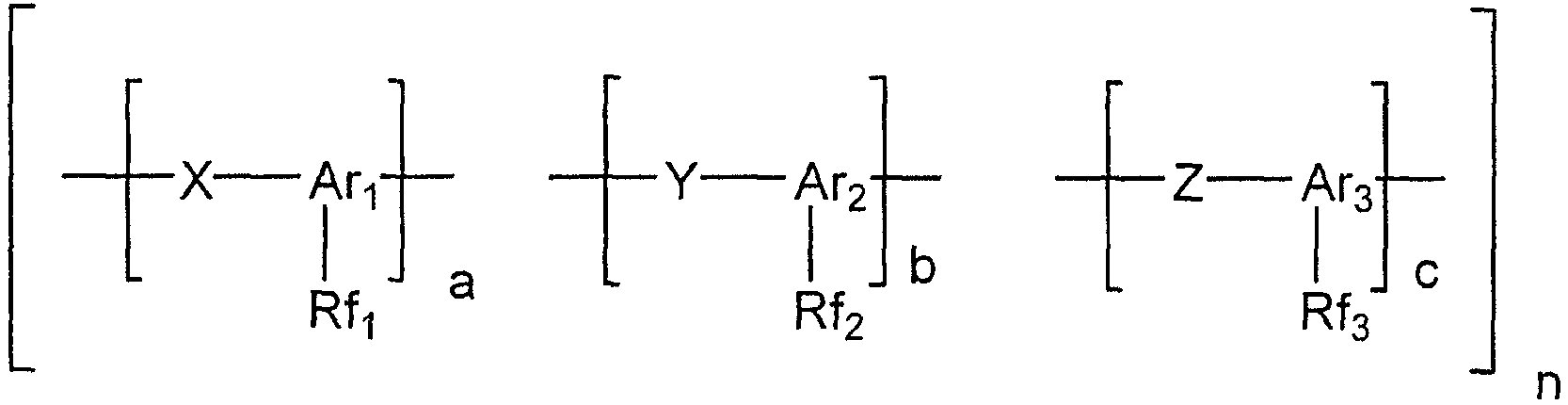

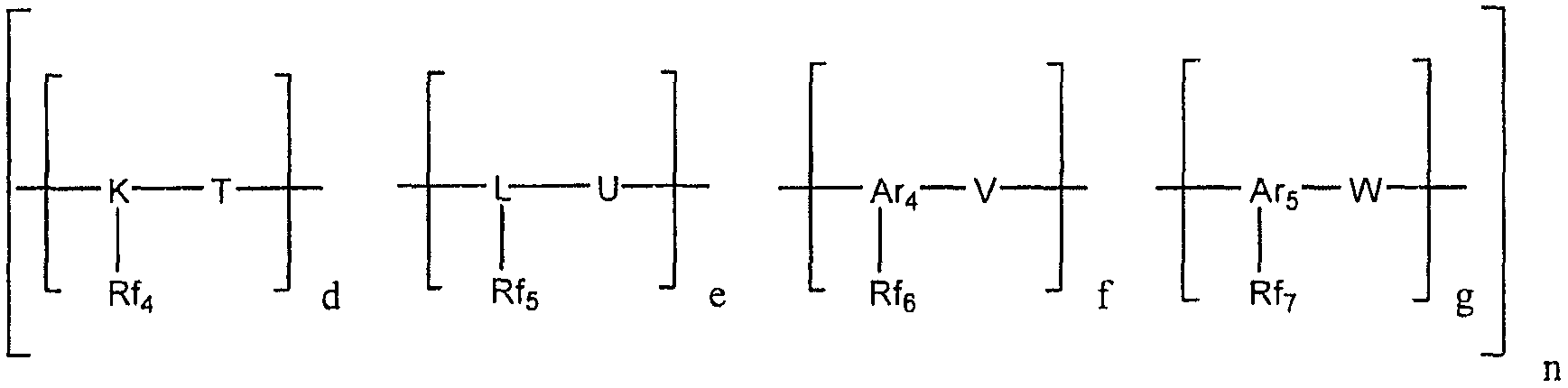

Формула, представленная ниже, показывает общую структуру полимеров и сополимеров РАЕК или PAES, которые являются предпочтительными для получения спеченных лазером изделий (где структурные особенности будут дополнительно описаны ниже), чтобы получить желаемую низкую кристалличность:

где

Ar1, Ar2 и Ar3 представляют собой линейные или нелинейные связывающие, незамещенные или замещенные, моноциклические или полициклические ароматические углеводороды, где независимо от Rf1, Rf2 и/или Rf3, представляющих собой Н, заместители необязательно могут быть выбраны из:

Rf1, Rf2, Rf3 независимо друг от друга выбраны из группы, состоящей из С1-С6-линейных, разветвленных или циклических алкильных и алкоксигрупп, и арильных групп, предпочтительно Me, изо-Pr, трет-Bu, Ph (в случае незамещенных Ar1, Ar2 и Ar3, Rf1, Rf2, Rf3 представляют собой Н), где каждый Ar1, Ar2 и Ar3 могут иметь один или несколько заместителей Rf1, Rf2, Rf3, соответственно;

Х представляет собой О и/или S;

Y представляет собой CO и/или SO2;

Z представляет собой SO2, СО, О и/или S;

а представляет собой небольшое целое число, которое принимает значение больше 0, предпочтительно меньше 12, более предпочтительно находится в интервале от 1 до 6 и в особенности от 1 до 3;

b представляет собой небольшое целое число, которое принимает значение больше 0, предпочтительно меньше 12, более предпочтительно находится в интервале от 1 до 6 и в особенности от 1 до 3;

с равно 0 или представляет собой небольшое целое число, которое предпочтительно меньше 12, более предпочтительно находится в интервале от 1 до 6 и в особенности от 1 до 3;

n означает степень полимеризации.

В приведенной выше общей формуле показатели «а», «b» и «с» означают число соответствующих звеньев в повторяющемся звене полимера или в повторяющихся звеньях сополимера, соответственно, где одно или несколько звеньев одного вида, например, звенья с показателем «а», могут быть расположены между звеньями другого вида, например, звеньями с показателями «b» и/или «с». Положение соответствующих звеньев в повторяющемся звене можно определить из аббревиатуры производного РАЕК.

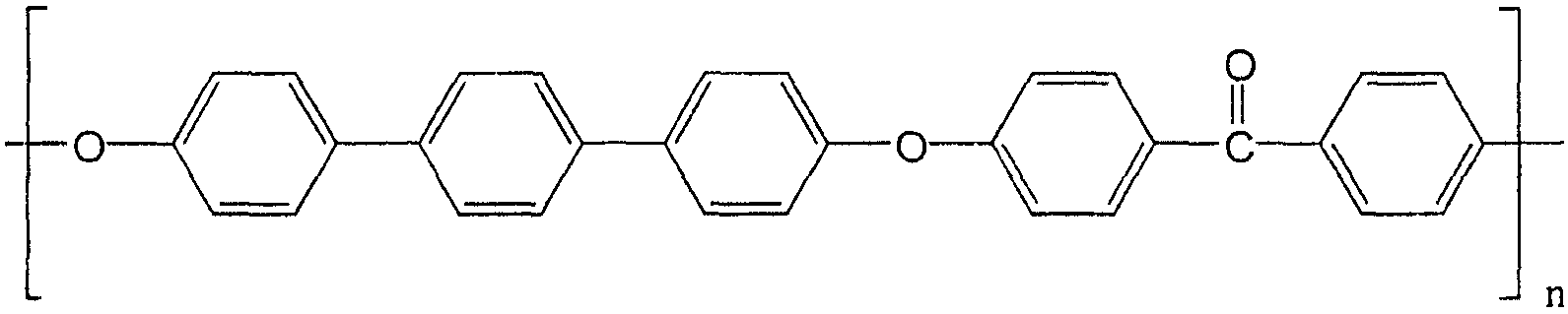

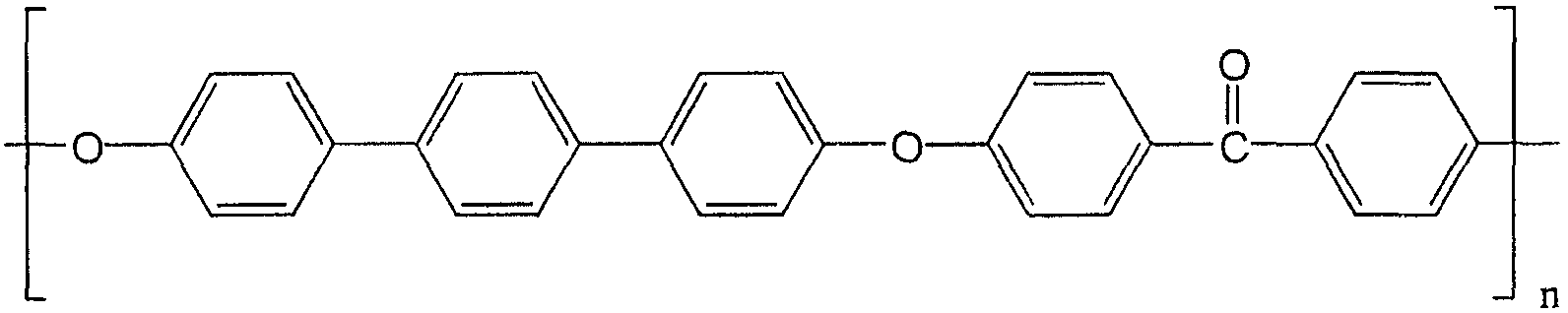

Приведенная выше формула для полимеров или сополимеров РАЕК или PAES объясняется с помощью следующих примеров полимера РАЕК в соответствии с настоящим изобретением. Следовательно, в одном из вариантов применения РАЕК в соответствии с настоящим изобретением, Ar1 представляет собой незамещенный 4,4”-п-терфенилен, Х представляет собой О и а=1, Ar2 представляет собой незамещенный 1,4-фенилен, Y представляет собой О и b=1, и Ar3 представляет собой незамещенный 1,4-фенилен, Z представляет собой СО и с=1, где следующая структурная формула представлена для такого РАЕК:

где n означает степень полимеризации.

В полимерах или сополимерах РАЕК помимо обычного 1,4-фенилена следует выбирать группы, являющиеся более объемными, как, например, группы, выбранные из группы, состоящей из бифениленов, нафталинов и СН2- или изопропилиден-связанных ароматических соединений, таких как п-терфенилен.

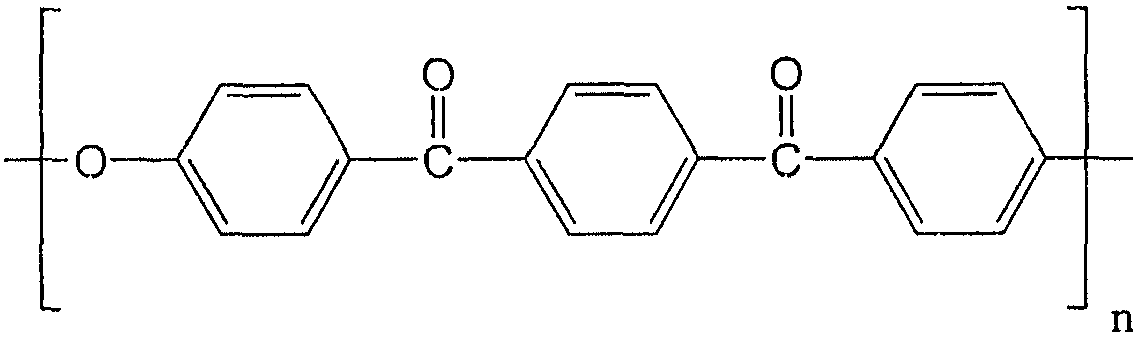

Следующие два примера полимеров РАЕК, РЕКК и РЕКЕКК, представляют собой примеры полимеров РАЕК, содержащих линейные связывающие ароматические группы. То есть, например, в случае РЕКК, Ar1 представляет собой незамещенный 1,4-фенилен, Х представляет собой О и а=1, Ar2 представляет собой незамещенный 1,4-фенилен, Y представляет собой СО, а b=2 и с=0, где следующая структурная формула описывает РЕКК:

где n означает степень полимеризации.

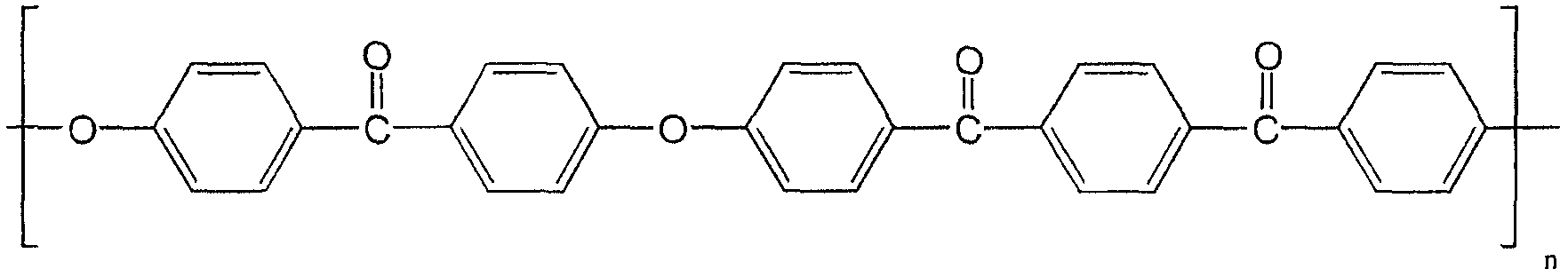

В другом примере РЕКЕКК Ar1 представляет собой незамещенный 1,4-фенилен, Х представляет собой О и а=2, Ar2 представляет собой незамещенный 1,4-фенилен, Y представляет собой СО, а b=3 и с=0, где следующая структурная формула описывает РЕКЕКК:

где n означает степень полимеризации.

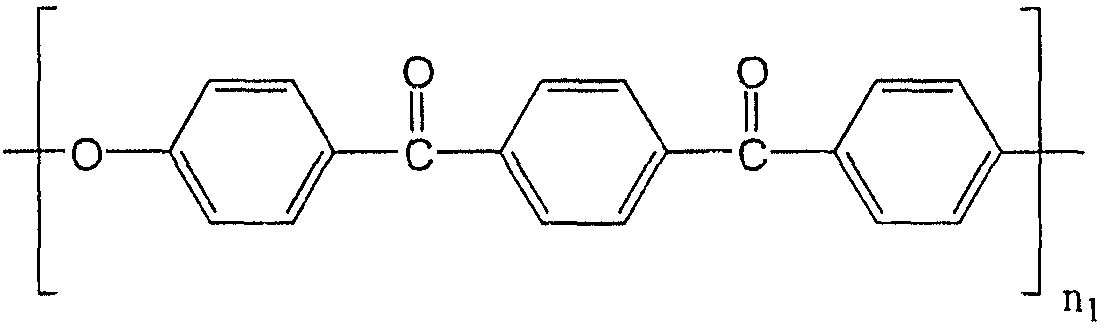

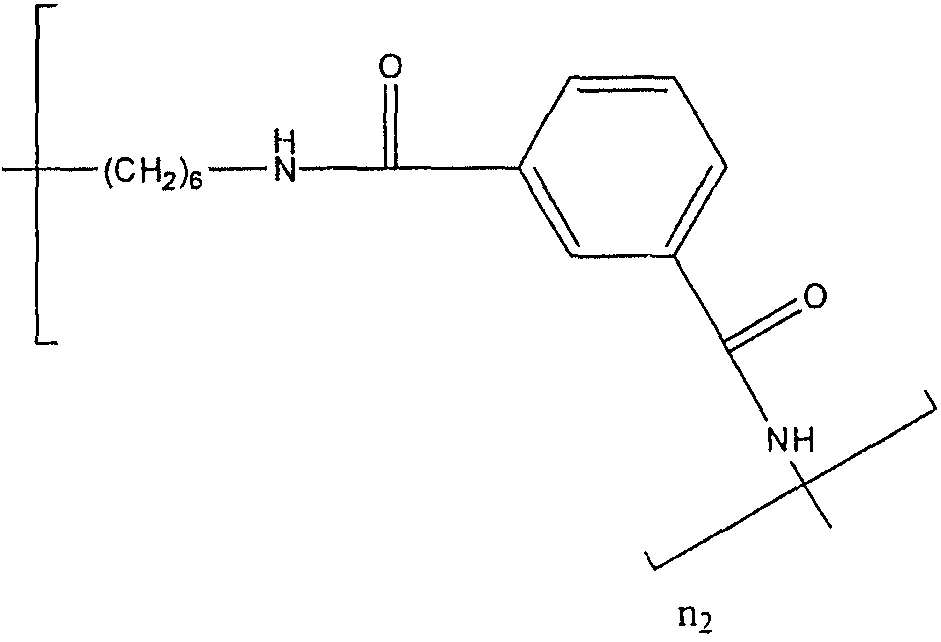

Следующий пример иллюстрирует полимер РАЕК, применяемый в соответствии с настоящим изобретением, а именно: сополимер РЕКК, содержащий нелинейные связывающие звенья. Такой сополимер РЕКК имеет 2 различных повторяющихся звена (то есть повторяющееся звено А и В в приведенной ниже структурной формуле).

Повторяющееся звено А:

Повторяющееся звено В:

В повторяющемся звене А Ar1 представляет собой незамещенный 1,4-фенилен, Х представляет собой О и а=1, Ar2 представляет собой незамещенный 1,4-фенилен, Y представляет собой СО, b=2 и с=0. В повторяющемся звене В Ar1 представляет собой незамещенный 1,4-фенилен, Х представляет собой О и а=1, Ar2 представляет собой незамещенный 1,3-фенилен, Y представляет собой СО и b=1, и Ar3 представляет собой 1,4-фенилен, Z представляет собой СО и с равно 1. В зависимости от синтеза повторяющиеся звенья А и В могут быть расположены строго поочередно, статистически или блоками, в основной цепи сополимера. Степень полимеризации n такого сополимера РЕКК равна сумме n1 и n2.

При избирательном спекании описанных выше сополимеров РЕКК неожиданно установлено, что конечная кристалличность полученного изделия тем ниже, чем выше содержание 1,3-фениленовых звеньев (сравните пример 1 с примером 2). Кроме того, установлено, что температура плавления сополимера может быть понижена за счет повышения содержания 1,3-фениленовых звеньев в сополимере РЕКК. Такое понижение температуры плавления является благоприятным для процедурной переработки при лазерном спекании. Таким образом, может быть выбрана более низкая температура технологической камеры, что обеспечивает энергетически эффективный процесс. Следовательно, отношение 1,4-фениленовых звеньев Ar2 в повторяющемся звене А к 1,3-фениленовым звеньям Ar2 в повторяющемся звене В предпочтительно составляет от 90:10 до 10:90, более предпочтительно от 70:30 до 10:90 и в особенности от 60:40 до 10:90. Такие сополимеры РЕКК, например, могут быть получены электрофильным ароматическим замещением простого дифенилового эфира, а также терефталевой кислоты и хлорангидрида терефталевой кислоты, соответственно, в качестве мономера, содержащего 1,4-фениленовые звенья, и изофталевой кислоты и хлорангидрида изофталевой кислоты, соответственно, в качестве мономера, содержащего 1,3-фениленовые звенья.

Более того, соотношение между числом кетогрупп Y и числом простых эфирных или тиоэфирных групп предпочтительно составляет от 1:4 до 4:1. В пределах этого интервала конечная кристалличность полученного изделия может быть значительно понижена.

Чем больше требуемый промежуток ароматических углеводородов Ar1, Ar2 и Ar3, тем больше ароматические углеводороды ведут себя подобно жесткому стержневому сегменту и тем ниже является конечная кристалличность полученного изделия. Следовательно, предпочтительно, чтобы ароматические углеводородные группы Ar1, Ar2 и Ar3 соответственно и независимо друг от друга выбирают из группы, состоящей из 1,4-фенилена, 4,4'-бифенилена, 4,4'-изопропилидендифенилена, 4,4'-дифенилсульфона, 1,4-, 1,5- и 2,6-нафталина, 4,4”-п-терфенилена и 2,2-бис(4-фенилен)пропана в случае линейных связывающих ароматических групп, а в случае нелинейных связывающих ароматических групп они соответствующим образом и независимо друг от друга выбирают из группы, состоящей из 1,2- и 1,3-фенилена, 1,3-ксилилена, 2,4'- и 3,4'-бифенилена и 2,3- и 2,7-нафталина.

В случае простых полиарилэфиркетонов разветвленные группы могут быть представлены ароматическими углеводородами Ar1, Ar2 и Ar3, которые содержат заместители Rf1, Rf2, Rf3, где в этом случае не имеет значения, является ли мостиковая связь на ароматическом соединении линейной или нелинейной.

Другая возможность адаптировать полимер для достижения желаемой низкой кристалличности в полученном изделии после процесса избирательного спекания состоит в применении подходящего сополимера. В случае РАЕК, помимо упомянутых выше сополимеров РЕЕК, предпочтительными являются сополимеры с полиарилэфирсульфоном (PAES) в особенности диблок-сополимеры полиарилэфиркетон (РАЕК)/полиарилэфирсульфон (PAES) или триблок-сополимеры РАЕК/PAES/РАЕК, более предпочтительными являются диблок-сополимеры полиэфиркетон (РЕК)/полиэфирсульфон (PES) или триблок-сополимеры РЕК/PES/РЕК. Установлено, что чем выше количество полиарилэфирсульфонового компонента, тем ниже кристалличность полученного изделия. Следовательно, предпочтительным является соотношение количества сульфоновых групп Z к количеству кетогрупп Y от 50:50 до 10:90. В пределах этого интервала соотношений температуру стеклования (Тст) и температуру плавления (Тпл) полимерного материала можно регулировать так, чтобы он подходил для переработки полимера в устройстве для получения трехмерного изделия путем избирательного спекания посредством электромагнитного облучения. Чтобы обеспечить подходящие технологические температуры для процесса избирательного спекания, указанные сополимеры РЕК/PES предпочтительно имеют Тст выше 180ºС и температуру Тпл от 300 до 430ºC.

Концевые группы основной цепи полимера или сополимера зависят от типов мономеров, используемых для синтеза, и от типа реакции полимеризации. Далее показаны два различных типа схем синтеза РАЕК, приводящих к различным типам РАЕК с разными концевыми группами.

РАЕК обычно могут быть синтезированы двумя путями, а именно: путем электрофильного ароматического замещения (алкилирование по Фриделю-Крафтцу) или путем нуклеофильного ароматического замещения. Например, при нуклеофильном синтезе РАЕК 1,4-бисгидроксибензол подвергают полимеризации с 4,4'-дигалогенированным бензофеноновым компонентом:

xHO-Ph-OH+(y+1)Hal-Ph-CO-Ph-Hal→Hal-Ph-CO-Ph-[O-Ph-O]x-[Ph-CO-Ph]y-Hal

где Hal представляет собой F, Cl, Br и х и y означают число мономеров, введенных в полимер.

В результате основная цепь РАЕК в приведенном выше примере РЕЕК после полимеризации может быть окончена остатком галогена, наиболее предпочтительно фтором, необязательно поочередно хлором или бромом, ни на одном или на одном конце (не показано), или на обоих концах (показано) основной цепи. То же самое применимо для синтеза сополимеров РАЕК или полиэфирсульфона (PAES), где звено дигалогенированного кетона может быть замещено частично дигалогенированным ароматическим сульфоном. Аналогично ароматический бисгидрокси-компонент может быть частично или полностью замещен бистиольным компонентом.

Например, замещенные галогеном окончания полимера могут быть дериватизированы реакцией обрыва цепи с помощью фенола:

2Ph-OH+Hal-Ph-CO-Ph-[O-Ph-O]x-[Ph-CO-Ph]y-Hal→Ph-O-Ph-CO-Ph-[O-Ph-O]x-[Ph-CO-Ph]y-O-Ph

В приведенной выше формуле Hal предпочтительно означает F.

То же самое применимо для синтеза сополимеров РАЕК или полиэфирсульфона (PAES), где дигалогенированное кетоновое звено частично заменено дигалогенированным сульфоновым звеном. Также ароматический бисгидрокси-компонент может быть частично заменен или полностью заменен бистиольным компонентом.

В случае синтеза полимеров или сополимеров РАЕК реакцией электрофильного ароматического замещения, диацилароматические соединения, например, ароматические дикислоты или предпочтительно хлорангидриды ароматических дикислот или ангидриды ароматических дикислот, подвергают полимеризации с бисароматическим простым эфирным или простым тиоэфирным компонентом. Например, в случае РЕЕК это может привести к полимерам или сополимерам РЕЕК с фенильними группами ни на одном или на одном конце (не показано), или на обоих концах (показано) основной цепи:

xRAOC-Ph-CORA+(y+1)Ph-O-Ph→Ph-O-Ph-[OC-Ph-CO]x-[Ph-O-Ph]y-H

где RA представляет собой Cl или -ОН и х и y означают число мономеров, введенных в полимер.

С другой стороны, может быть использован синтез по способу одного мономера, например, хлорангидрида ароматической монокислоты.

Например, фенильные группы на концах полимера могут быть дериватизированы реакцией окончания цепи с помощью хлорангидрида бензойной кислоты:

2Ph-COCl+Ph-O-Ph-[OC-Ph-CO]x-[Ph-O-Ph]y-H→Ph-CO-Ph-O-Ph-[OC-Ph-CO]x-[Ph-O-Ph]y-OC-Ph

Независимо от того, выбрана ли реакция нуклеофильного или ароматического замещения, чтобы замедлить кристаллизацию полимера, концевые группы могут быть предпочтительно замещены, например, так, чтобы полимер РАЕК имел следующую формулу:

RT-U-[PAEK]-U-RT

где U представляет собой связывающий фрагмент, например, NH, О, СО, СО-О-, SO, простую связь, -(СН2)k, где k равно 1-6, или др.; и структурные остатки RT по правую руку и по левую руку могут быть одинаковыми или разными структурными группами, причем обычно структурные остатки RT являются одинаковыми. Предпочтительно RT выбирают из группы незамещенных или замещенных алифатических или ароматических углеводородных остатков. U может быть образован за счет прямой реакции с окончаниями полимера или сополимера, например, монофункциональное гидроксисоединение может давать О в качестве U, или U может быть введен в качестве заместителя оканчивающего реагента, например, HO-Ph-COO-трет-бутил может образовывать СОО в качестве U.

Кроме того, если необходимо повысить скорость кристаллизации, чтобы соответствующим образом подогнать кристалличность полученного трехмерного изделия, полиарилэфиркетоны с галогенированной концевой группой могут быть окончены ионными концевыми группами, например, солями фената типа NaOPhSO3Na или NaOPhCOPhOPhSO3Na. Последующее подкисление солей фената, например, с помощью HCl, приводит к концевым группам -SO3H, которые проявляют немного пониженный нуклеофильный эффект.

Кроме того, ниже - снова в качестве примера - с помощью РА полимеров и сополимеров, описаны дополнительные значимые структурные характеристики или модификации полимерного или сополимерного материала, который приемлем для предварительного выбора для процесса избирательного спекания посредством электромагнитного облучения. Для специалиста в данной области техники очевидно, что описанные ниже структурные характеристики или модификации, в свою очередь, также могут быть применены к другим типам полимеров.

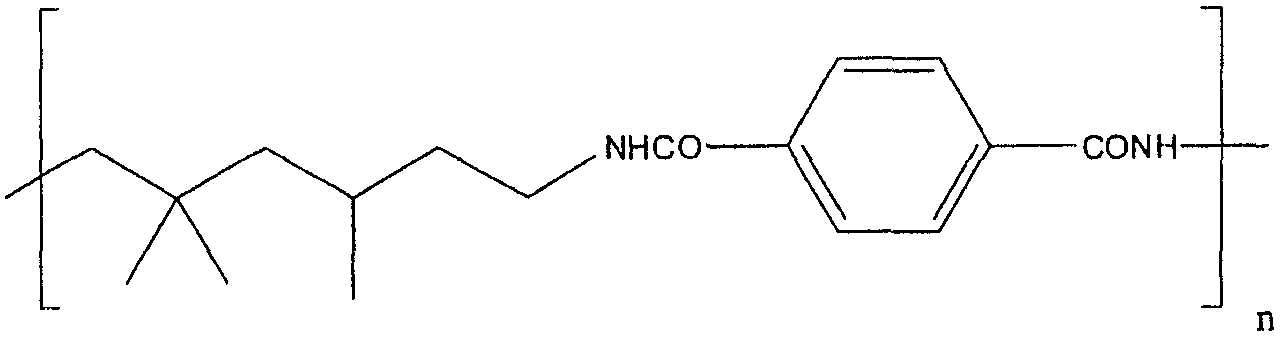

Представленная ниже формула показывает общую структуру частично ароматических РА полимеров и сополимеров, которые предпочтительны для производства изделий, спеченных лазером, где структурные особенности, необходимые для получения низкой кристалличности, дополнительно описаны далее:

К, L представляют собой С2-С20-линейные или циклические алкильные группы, незамещенные или замещенные;

Ar4 и Ar5 представляют собой линейные или нелинейные связывающие, незамещенные или замещенные, моноциклические или полициклические ароматические углеводороды, где независимо от Rf4, Rf5, Rf6 и/или Rf7, которые представляют собой Н, заместители необязательно могут быть выбраны из:

Rf4, Rf5, Rf6, Rf7 независимо друг от друга выбраны из группы, состоящей из С1-С6-линейных, разветвленных или циклических алкильных и алкоксигрупп и арильных групп; предпочтительно выбраны из Ме, изо-Pr, трет-Bu, Ph, где каждый из K, L, Ar4 и Ar5 соответственно содержит один или несколько заместителей Rf4, Rf5, Rf6, Rf7 (для незамещенных K, L, Ar4 и Ar5, Rf4, Rf5, Rf6, Rf7 представляют собой Н),

T, U, V, W представляют собой -NH-CO- или -СО-NH-,

d представляет собой небольшое целое число больше 0, и предпочтительно меньше 12, более предпочтительно от 1 до 6 и в особенности от 1 до 3;

е, f и g равны 0 или представляют собой небольшое целое число, предпочтительно меньше 12, более предпочтительно от 1 до 6 и в особенности от 1 до 3;

n означает степень полимеризации.

В приведенной выше формуле показатели «d», «е», «f» и «g» означают число соответствующих повторяющихся звеньев полимера и в соответствующих повторяющихся звеньях сополимера, соответственно, где одно или несколько звеньев одного типа, например, звена с показателем «d», могут быть расположены между звеньями другого типа, например, звеном с показателем «е», «f» и/или «g». Следующий пример полиамидного полимера, используемого в соответствии с настоящим изобретением, поясняется приведенной выше общей формулой полиамидных полимеров.

Полиамидный полимер РА6-3-Т, используемый в соответствии с настоящим изобретением, имеет следующие повторяющиеся звенья:

Повторяющееся звено А:

Повторяющееся звено В:

В повторяющемся звене А К представляет собой н-гексановую цепь, дизамещенную во 2-ом положении и монозамещенную в 4-ом положении с помощью Rf4, представляющего собой метил, Т представляет собой -NH-CO- и d=1, е=0, Ar4 представляет собой незамещенный 1,4-фенилен, V представляет собой -СО-NH-, а f=1 и g=0. Так как существует 2 возможности для взаимодействия замещенного гександиамина с терефталевой кислотой, это приводит ко второму повторяющемуся звену В. В повторяющемся звене В К представляет собой н-гексановую цепь, дизамещенную во 2-ом положении и монозамещенную в 4-ом положении с помощью Rf4, представляющего собой метил, Т представляет собой -NH-CO-, а d=1 и е=0, Ar4 представляет собой незамещенный 1,4-фенилен, V представляет собой -СО-NH-, а f=1 и g=0.

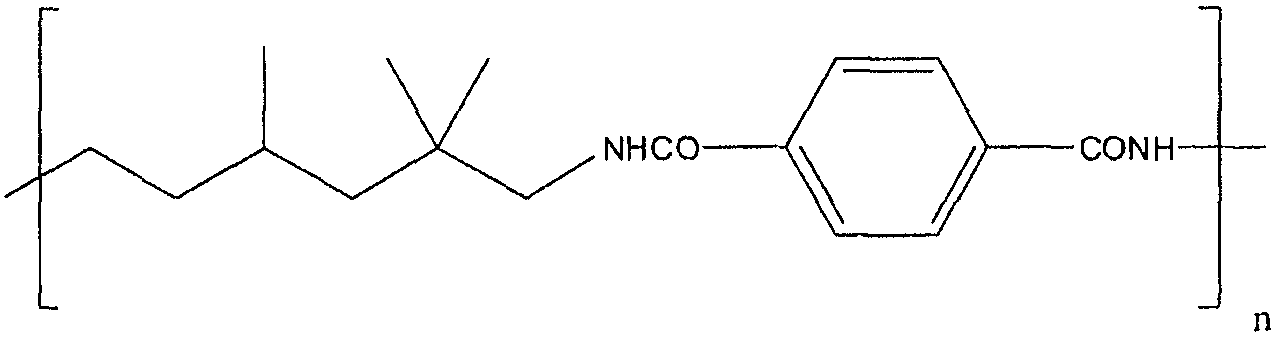

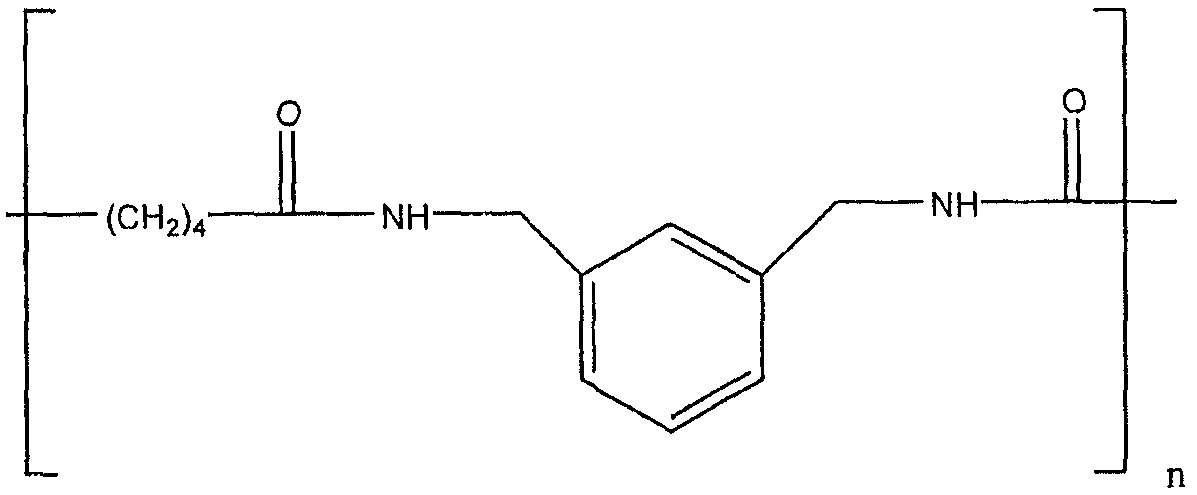

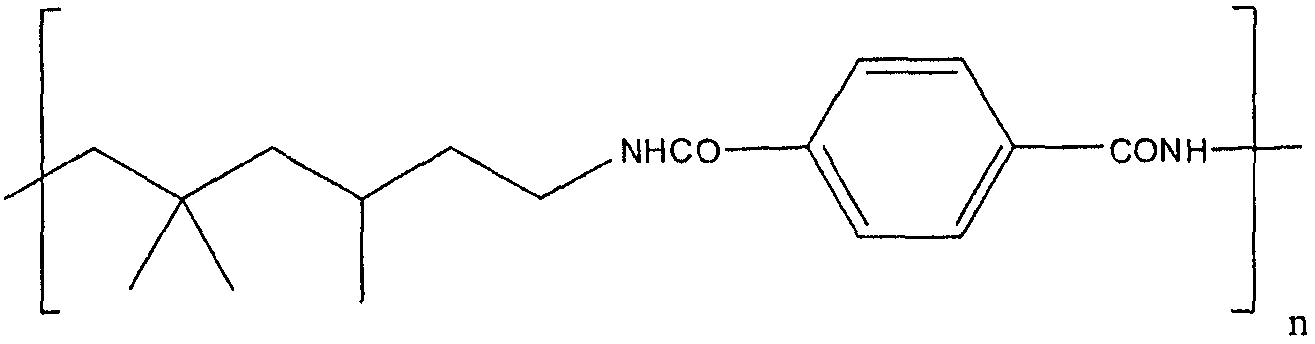

Следующие два примера полиамидных полимеров РА 6Т/6I и РА MXD6, применяемых в соответствии с настоящим изобретением, представляют собой примеры полиамидных полимеров, содержащих нелинейные связывающие ароматические группы.

Полиамидный сополимер РА 6Т/6I имеет два разных повторяющихся звена (повторяющиеся звенья А и В в приведенной ниже формуле).

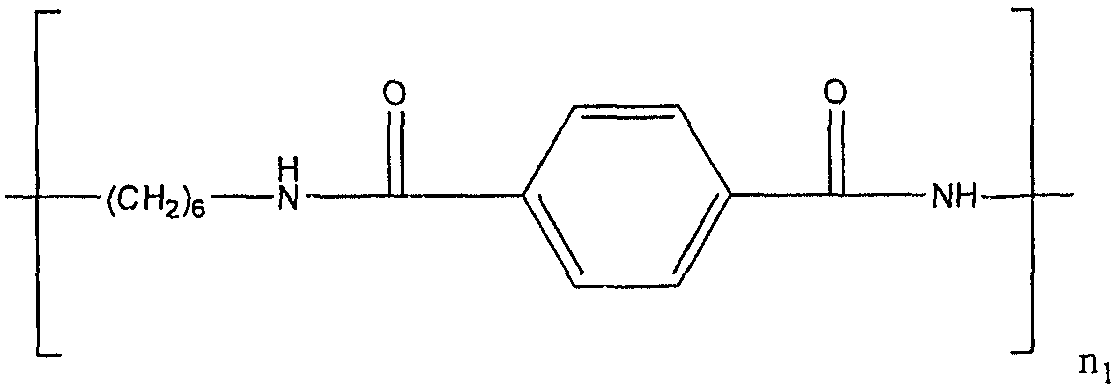

Повторяющееся звено А:

Повторяющееся звено В:

В повторяющемся звене А К представляет собой незамещенную н-гексановую цепь, Т представляет собой -NH-CO- и d=1, е=0, Ar4 представляет собой незамещенный 1,4-фенилен, V представляет собой -СО-NH-, а f=1 и g=0. В повторяющемся звене В К представляет собой незамещенную н-гексановую цепь, Т представляет собой -NH-CO- и d=1, е=0, Ar4 представляет собой незамещенный 1,3-фенилен, V представляет собой -СО-NH-, а f=1 и g=0. Степень полимеризации n в таком РА сополимере равна сумме n1 и n2.

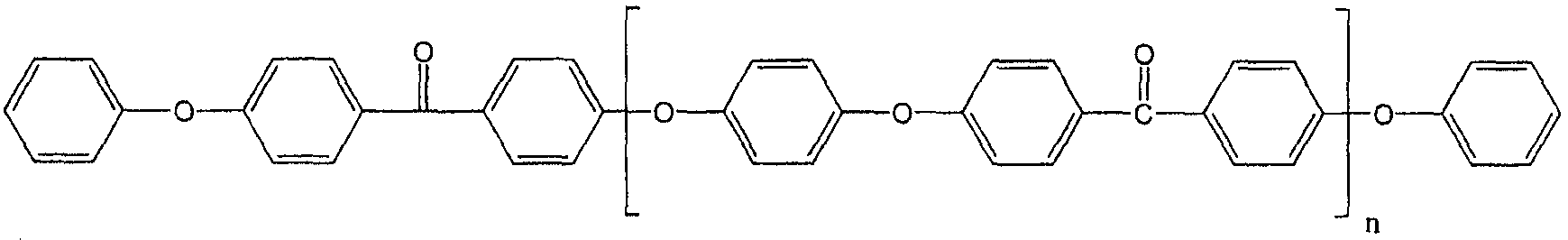

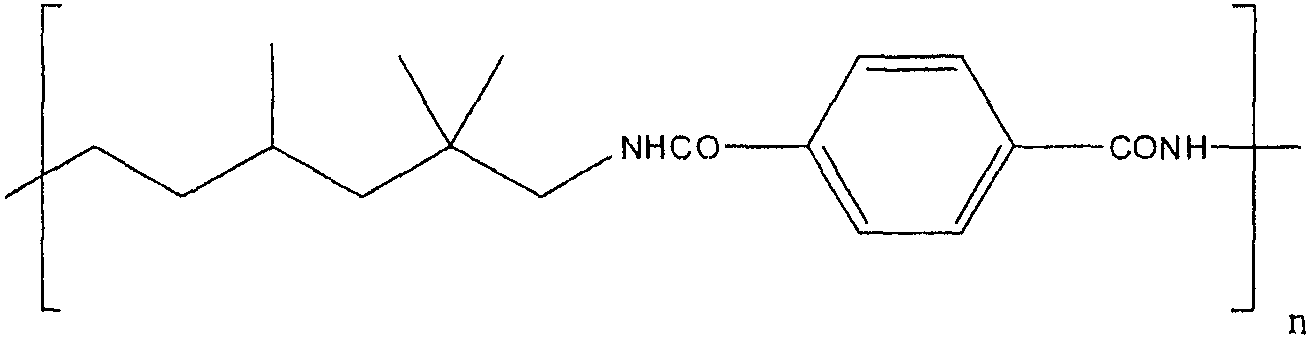

Следующий пример иллюстрирует другой полиамид, применяемый в соответствии с настоящим изобретением, а именно: поли-м-ксилиленадипамид (полиамид MXD6), содержащий нелинейные связывающие звенья в основной цепи. В соответствии с приведенной выше общей формулой в случае полиамида MDX6 К представляет собой незамещенную н-бутановую цепь, Т представляет собой -СО-NH- и d=1, е=0, Ar4 представляет собой незамещенный 1,3-ксилилен, V представляет собой -NH-СО-, а f=1 и g=0, где следующая структурная формула описывает MXD6:

где n означает степень полимеризации.

В случае полиамидов разветвленные группы могут быть представлены алифатическими остатками К и L и/или ароматическими углеводородами Ar4 и Ar5, замещенными одним или несколькими заместителями Rf4, Rf5, Rf6 и Rf7.

В случае полиамидов объемные группы выбирают из ароматических или неароматических групп. В частности, следует рассматривать структурные звенья, выбранные из группы, состоящей из фенилена, нафталина, антрацена, бифенила, флуоренов, терфенила, декалина и норборнана.

В остальных полимерах к объемным группам применимо обсуждение, аналогичное обсуждению, данному для полиамидов.

Структурные характеристики, рассмотренные для полимеров и сополимеров РАЕК, а также для РА (со)полимеров, также могут быть применены к другим, уже упоминавшимся выше полимерным или сополимерным материалам. Специалисту будет понятно, что соответствующие структурные модификации могут быть осуществлены с эффектом снижения кристалличности в полученном трехмерном изделии.

Кроме того, порошок может представлять собой композитный порошок, содержащий один или несколько наполнителей и/или добавок, помимо матрицы соответствующего полимера, сополимера или смеси. Наполнители могут быть использованы, чтобы дополнительно улучшить механические свойства полученного изделия. Например, наполнители, такие как углеродные волокна, стекловолокна, кевларовые волокна, углеродные нанотрубочки, или наполнители, предпочтительно имеющие низкое соотношение геометрических размеров (стеклянные шарики, алюминиевый песок и др.), или минеральные наполнители, такие как диоксид титана, могут быть введены в порошок, содержащий, по меньшей мере, один полимер или сополимер. Кроме того, могут быть использованы технологические добавки, которые улучшают способность порошка к переработке, например, агенты для повышения текучести, такие как агенты серии Aerosil (например, Aerosil R974, Aerosil R812, Aerosil 200), или другие функциональные добавки, такие как тепловые стабилизаторы, стабилизаторы окисления, красящие пигменты (углеродная сажа, графит и др.).

Из открытий настоящего изобретения можно сделать вывод, что следующие структурные характеристики или модификации полимеров или сополимеров создают предпосылки для пониженной кристалличности в полученном изделии и, следовательно, особенно предпочтительны при осуществлении предварительного выбора конкретного типа полимера или сополимера, например, из полиарилэфиркетонов (РАЕК), полиарилэфирсульфонов (PAES), полиамидов, сложных полиэфиров, простых полиэфиров, полиолефинов, полистиролов, полифенилсульфидов, поливинилиденфторидов, полифениленоксидов, полиимидов и их сополимеров, содержащих, по меньшей мере, один из перечисленных выше полимеров:

а) Предварительный выбор полимера или сополимера, имеющего, по меньшей мере, одну из следующих структурных характеристик и/или модификаций:

(i) по меньшей мере, одну разветвленную группу в основной цепи полимера или сополимера, при условии, что в случае использования простых полиарилэфиркетонов (РАЕК) разветвленная группа представляет собой ароматическое структурное звено в основной цепи полимера или сополимера;

(ii) модификацию, по меньшей мере, одной концевой группы основной цепи полимера или сополимера;

(iii) по меньшей мере, одну объемную группу в основной цепи полимера или сополимера, при условии, что в случае использования простых полиарилэфиркетонов (РАЕК) объемную группу не выбирают из группы, состоящей из фенилена, бифенилена, нафталина и СН2- или изопропилиден-связанных ароматических соединений;

(iv) по меньшей мере, одну ароматическую группу, нелинейно связывающую основную цепь;

(b) использование относительно высоких молекулярных масс Mn или Mw или определенных вязкостей расплава;

(c) использование цепей большой длины или высоких степеней полимеризации;

(d) смешение или получение смеси путем смешения, по меньшей мере, двух различных полимеров или сополимеров.

Следующие примеры только иллюстрируют настоящее изобретение, и их ни коим образом не следует рассматривать в качестве ограничивающих объем изобретения. Примеры и модификации или другие их эквиваленты будут очевидны для специалиста в данной области техники в свете настоящего описания.

ПРИМЕРЫ

Плотность полученного трехмерного изделия измеряют в соответствии с ISO 1183 на весах Kern 770-60 с помощью набора для определения плотности Satorius Density Determination Set YDK 01. Пористость изделия может быть определена через плотность в случае, когда известны теоретическая плотность 100%-ного кристаллического полимера, теоретическая плотность аморфного полимера и кристалличность полученного изделия. Кристалличность полученного изделия может быть измерена с помощью динамической дифференциальной калориметрии (ДДК или ДСК) в соответствии с DIN 53765.

С другой стороны, кристалличность может быть определена с помощью измерений широкоуглового рентгеновского рассеяния (WAXS). Методика хорошо известна специалистам в данной области техники. Если значение теоретической плотности не известно, пористость также может быть определена с помощью микрокомпьютерной томографии. Приемлемым устройством является, например, устройство µ-СТ40, поставляемое SCANCO Medical AG, Bruttisellen, Switzerland. Методика хорошо известна специалистам в данной области техники.

Следующие примеры только иллюстрируют изобретение, и их не следует рассматривать в качестве примеров, ограничивающих изобретение.

Справочный пример

Порошок, полученный из структурно немодифицированного РЕЕК (поставляется компанией Victrex Plc, Thornton Cleveleys, Lancashire FY5 4QD, Great Britain) со средним распределением частиц по размерам 48 мкм, где полимер РЕЕК имеет молекулярную массу Mn=23000 и Mw=65000 и вязкость расплава 0,15 кН·с/м2, термически обрабатывают в печи при температуре выше температуры стеклования.

Порошок РЕЕК с объемной плотностью 0,45 г/см3 перерабатывают на установке лазерного спекания типа Р700, которая модифицирована компанией EOS для высокотемпературного применения. Температура технологической камеры составляет 335ºС.

После окончания процесса лазерного спекания скорость охлаждения регулируют путем последующего нагревания между 335ºС и Тст РЕЕК (145ºС). Скорость охлаждения показывает максимальное среднее 0,3ºС/мин.

Полученные трехмерные детали имеют следующие свойства:

Пример 1 (в соответствии с изобретением)

Порошок, полученный из структурно модифицированного РАЕК, имеющего структурную формулу:

который может иметь среднее распределение частиц по размерам <100 мкм, термически обрабатывают в печи при температуре выше температуры стеклования.

Порошок РАЕК перерабатывают на установке лазерного спекания типа Р700, которая модифицирована компанией EOS для высокотемпературного применения. Температура технологической камеры, например, на 10ºС ниже температуры плавления порошка РАЕК.

После окончания процесса лазерного спекания скорость охлаждения регулируют путем последующего нагревания от температуры технологической камеры до Тст РАЕК так, чтобы скорость охлаждения показывала максимальное среднее 0,3ºС/мин.

Пример 2 (в соответствии с изобретением)

Порошок, полученный из структурно модифицированного РЕЕК, имеющего структурную формулу:

который имеет среднее распределение частиц по размерам 50 мкм, где полимер РЕЕК имеет молекулярную массу Mn=32000 и Mw=65000, термически обрабатывают в печи при температуре выше температуры стеклования.

Порошок РЕЕК перерабатывают на установке лазерного спекания типа Р700, которая модифицирована компанией EOS для высокотемпературного применения. Температура технологической камеры составляет, например, 335ºС.

После окончания процесса лазерного спекания скорость охлаждения регулируют путем последующего нагревания от 335ºС до Тст РЕЕК (приблизительно 145ºС) так, чтобы скорость охлаждения показывала максимальное среднее 0,3ºС/мин.

Пример 3 (в соответствии с изобретением)

Порошок, полученный из полиамида РА6-3-Т, имеющего структурную формулу:

Повторяющееся звено А:

Повторяющееся звено В:

который может иметь среднее распределение частиц по размерам <100 мкм, термически обрабатывают в печи при температуре выше температуры стеклования.

Порошок полиамида перерабатывают на установке лазерного спекания типа Р700, которая модифицирована компанией EOS для высокотемпературного применения. Температура технологической камеры, например, на 5ºС ниже температуры плавления полиамида.

После окончания процесса лазерного спекания скорость охлаждения регулируют путем последующего нагревания от температуры технологической камеры до Тст полиамида так, чтобы скорость охлаждения показывала максимальное среднее 0,3ºС/мин.

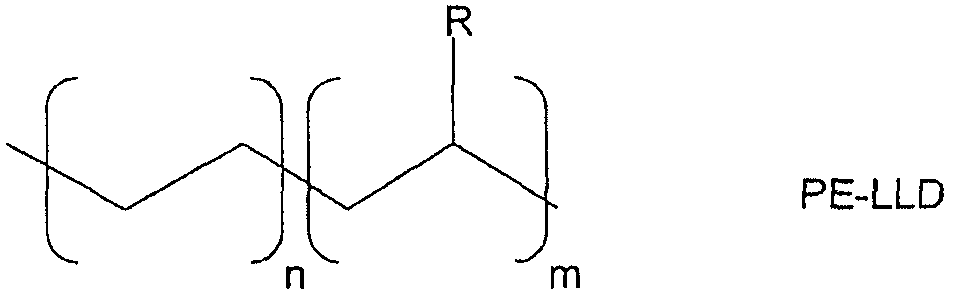

Пример 4 (в соответствии с изобретением)

Порошок, полученный из структурно модифицированного полиэтилена РЕ-LLD (линейный полиэтилен низкой плотности), имеющего структурную формулу:

R представляет собой бутил, гексил или октил;

n, m представляют собой такие целые числа, что существует соотношение 15-30 короткоцепочечных разветвлений на 1000 С-атомов;

который может иметь среднее распределение частиц по размерам <150 мкм.

Порошок РЕ-LLD перерабатывают на установке лазерного спекания типа Р390 компании EOS. Температура технологической камеры, например, на 5ºС ниже температуры плавления порошка РЕ-LLD.

После окончания процесса лазерного спекания скорость охлаждения технологической камеры при 40ºС регулируют так, чтобы скорость охлаждения показывала максимальное среднее 0,2ºС/мин.

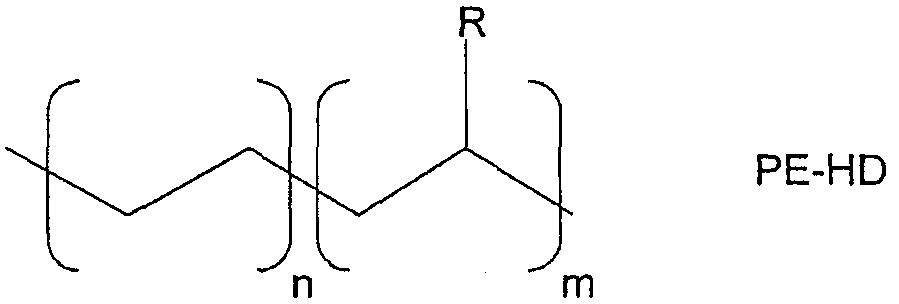

Пример 5 (в соответствии с изобретением)

Порошок, полученный из структурно модифицированного полиэтилена РЕ-HD (полиэтилен высокой плотности), имеющего структурную формулу:

R представляет собой метил;

n, m представляют собой такие целые числа, что существует соотношение 15-30 короткоцепочечных разветвлений на 1000 С-атомов;

который может иметь среднее распределение частиц по размерам <150 мкм.

Порошок РЕ-HD перерабатывают на установке лазерного спекания типа Р390 компании EOS. Температура технологической камеры, например, на 5ºС ниже температуры плавления порошка РЕ-HD.

После окончания процесса лазерного спекания скорость охлаждения технологической камеры при 40ºС регулируют так, чтобы скорость охлаждения показывала максимальное среднее 0,2ºС/мин.

Пример 6 (в соответствии с изобретением)

Термически обработанный порошок РЕКК (тип РЕКК-С, поставляемый компанией ОРМ Enfield, CT, USA) с соотношением повторяющихся звеньев, соответственно содержащих, по меньшей мере, одно 1,4-фениленовое звено, к повторяющимся звеньям, содержащим, по меньшей мере, одно 1,3-фениленовое звено, 80:20, с температурой плавления 367ºС, а также со средним размером частиц d50=55 мкм, перерабатывают на машине лазерного спекания типа Р700, модифицированной компанией EOS для высокотемпературного применения. Температура технологической камеры составляет 343ºС. Скорость охлаждения показывает максимальное среднее 0,3 К/мин.

Спеченные лазером детали в среднем имеют следующие свойства:

Пример 7 (в соответствии с изобретением)

Термически обработанный порошок РЕКК (тип РЕКК-SP, поставляемый компанией ОРМ Enfield, CT, USA) с соотношением повторяющихся звеньев, соответственно содержащих, по меньшей мере, одно 1,4-фениленовое звено, к повторяющимся звеньям, содержащим, по меньшей мере, одно 1,3-фениленовое звено, 60:40, с температурой плавления 297ºС, а также со средним размером частиц d50=60 мкм, перерабатывают на машине лазерного спекания, модифицированной компанией EOS для высокотемпературного применения. Температура технологической камеры составляет 286ºС. Средняя скорость охлаждения от 286 до 250ºС составляет больше 0,3 К/мин. От 250ºС до Тст скорость определяется естественной потерей тепла.

Спеченные лазером детали в среднем имеют следующие свойства:

Реферат

Изобретение относится к способу производства трехмерного изделия из порошка путем избирательного спекания посредством электромагнитного облучения. Порошок содержит полимер или сополимер, который имеет, по меньшей мере, одну из следующих структурных характеристик: (i) по меньшей мере, одну разветвленную группу в основной цени полимера или сополимера, при условии, что в случае использования простых полиарилэфиркетонов (РАЕК) разветвленная группа представляет собой ароматическое структурное звено в основной цепи полимера или сополимера; (ii) модификацию, по меньшей мере, одной концевой группы основной цепи полимера или сополимера; (iii) по меньшей мере, одну объемную группу в основной цепи полимера или сополимера, при условии, что в случае использования простых полиарилэфиркетонов (PAЕK) объемную группу не выбирают из группы. состоящей из фенилена, бифенилена, нафталина и CH- или изопропилиден-связанных ароматических соединений; (iv) но меньшей мере, одну ароматическую группу, нелинейно связывающую основную цепь. При этом полимер или сополимер получен на основе полиамида. РАЕК, полиарилэфирсульфона, простого полиэфира, полиолефина, полистирола, полифениленсульфида, поливинилиденфторида, полифениленооксида, полиимида или блок-сополимера, который содержит, по меньшей мере, один из упомянутых полимеров. Результатом является улучшение механических свойств полученных изделий. 5 н. и 14 з.п. ф-лы, 1 ил., 7 пp.

Формула

(i) по меньшей мере, одну разветвленную группу в основной цепи полимера или сополимера, при условии, что в случае использования простых полиарилэфиркетонов (РАЕК) разветвленная группа представляет собой ароматическое структурное звено в основной цепи полимера или сополимера;

(ii) модификацию, по меньшей мере, одной концевой группы основной цепи полимера или сополимера;

(iii) по меньшей мере, одну объемную группу в основной цепи полимера или сополимера, при условии, что в случае использования простых полиарилэфиркетонов (РАЕК) объемную группу не выбирают из группы, состоящей из фенилена, бифенилена, нафталина и СН2-или изопропилиден-связанных ароматических соединений;

(iv) по меньшей мере, одну ароматическую группу, нелинейно связывающую основную цепь,

где полимер или сополимер получен на основе полиамида (РА), полиарилэфиркетона (РАЕК), полиарилэфирсульфона (PAES), простого полиэфира, полиолефина, полистирола, полифениленсульфида, поливинилиденфторида, полифениленоксида, полиимида или блок-сополимера, который содержит, по меньшей мере, один из упомянутых выше полимеров.

температуры плавления Тпл в интервале от 100 до 450°C;

температуры стеклования Тст в интервале от 50 до 300°C;

среднечисловой молекулярной массы Mn, по меньшей мере, 10000 или средневесовой молекулярной массы Mw, по меньшей мере, 20000; и

степени полимеризации n от 10 до 10000.

ароматическая группа находится в повторяющемся звене основной цепи; и

ароматическая группа независимо друг от друга выбрана из незамещенных или замещенных, моноциклических или полициклических ароматических углеводородов, предпочтительно ароматическая группа независимо друг от друга выбрана из группы, состоящей из 1,4-фенилена, 4,4'-бифенилена, 4,4'-изопропилидендифенилена, 4,4'-дифенилсульфона, 1,4-, 1,5-, 2,6-нафталина, 4,4"-п-терфенилена.

по меньшей мере, одна нелинейная связывающая ароматическая группа содержится в повторяющемся звене основной цепи, причем предпочтительно указанная нелинейная(ые) связывающая(ие) ароматическая(ие) группа(ы) выбрана(ы) из группы, состоящей из 1,2- и 1,3-фенилена, 1,3-ксилилена, 2,4'- и 3,4'-бифенилена и 2,3- и 2,7-нафталина; и

полимер или сополимер содержит, по меньшей мере, одну дополнительную линейную связывающую ароматическую группу, которая отличается от нелинейной связывающей ароматической группы и/или, по меньшей мере, одной разветвленной группы, в основной цепи, предпочтительно в повторяющемся звене основной цепи, причем указанные линейные связывающие ароматические группы независимо друг от друга выбраны из группы, состоящей из 1,4-фенилена, 4,4'-бифенилена, 4,4'-изопропилидендифенилена, 4,4'- дифенилсульфона, 1,4-, 1,5-, 2,6-нафталина, 4,4"-п-терфенилена и 2,2-бис(4-фенилен)пропана.

(i) по меньшей мере, одну разветвленную группу в основной цепи полимера или сополимера, при условии, что в случае использования простых полиарилэфиркетонов (РАЕК) разветвленная группа представляет собой ароматическое структурное звено в основной цепи полимера или сополимера;

(ii) модификацию, по меньшей мере, одной концевой группы основной цепи полимера или сополимера;

(iii) по меньшей мере, одну объемную группу в основной цепи полимера или сополимера, при условии, что в случае использования простых полиарилэфиркетонов (РАЕК) объемную группу не выбирают из группы, состоящей из фенилена, бифенилена, нафталина и СН2- или изопропилиден-связанных ароматических соединений;

(iv) по меньшей мере, одну ароматическую группу, нелинейно связывающую основную цепь,

где полимер или сополимер получен на основе полиамида (РА), полиарилэфиркетона (РАЕК), полиарилэфирсульфона (PAES), простого полиэфира, полиолефина, полистирола, полифениленсульфида, поливинилиденфторида, полифениленоксида, полиимида или блок-сополимера, который содержит, по меньшей мере, один из упомянутых выше полимеров.

где приспособление для контроля температуры устанавливают в зависимости от предварительно определенного типа полимера, сополимера или полимерной смеси.

(i) по меньшей мере, одну разветвленную группу в основной цепи полимера или сополимера, при условии, что в случае использования простых полиарилэфиркетонов (РАЕК) разветвленная группа представляет собой ароматическое структурное звено в основной цепи полимера или сополимера;

(ii) модификацию, по меньшей мере, одной концевой группы основной цепи полимера или сополимера;

(iii) по меньшей мере, одну объемную группу в основной цепи полимера или сополимера, при условии, что в случае использования простых полиарилэфиркетонов (РАЕК) объемную группу не выбирают из группы, состоящей из фенилена, бифенилена, нафталина и СН2-или изопропилиден-связанных ароматических соединений;

(iv) по меньшей мере, одну ароматическую группу, нелинейно связывающую основную цепь,

где полимер или сополимер получен на основе полиамида (PA), полиарилэфиркетона (РАЕК), полиарилэфирсульфона (PAES), простого полиэфира, полиолефина, полистирола, полифениленсульфида, поливинилиденфторида, полифениленоксида, полиимида или блок-сополимера, который содержит, по меньшей мере, один из упомянутых выше полимеров.

Комментарии