Древесная плита и способ ее производства - RU2627644C2

Код документа: RU2627644C2

Чертежи

Описание

Настоящее изобретение относится к древесным плитам, в частности постотвержденным древесным плитам, и конкретнее к древесно-стружечным плитам (ДСП) с хорошими характеристиками набухания. Изобретение также относится к способу производства таких плит.

ДСП является композитным материалом, который, как правило, изготовляют из различных видов древесных частиц, таких как древесная щепа, стружка или лесопильные опилки. Они могут использоваться, в частности, для изготовления различных видов мебели: шкафов, мебели для кухни и ванной и т.д. В целом, древесно-стружечные плиты (который иногда называют плитами из прессованных опилок) обычно производят путем смешивания частиц дерева со связующей композицией, например термоотверждаемой смолой, с последующей формовкой полученной смеси для получения плиты («листа») и прессованием полученной плиты при повышенных температурах. В качестве связующей системы ДСП обычно применяют карбамидоформальдегидную смолу (UF), меламинкарбамидоформальдегидную смолу (MUF) и фенолформальдегидную смолу. Кроме того, могут использоваться различные добавки, в т.ч. воски, красители и антиадгезивы, которые придают ДСП дополнительные заданные свойства. С целью улучшения внешнего вида и повышения прочности ДСП ее видимые поверхности могут покрываться шпоном.

ДСП имеет ряд преимуществ по сравнению с обычными изделиями из древесины и фанеры, так как она дешевле и, как правило, плотнее и однородней. Поэтому древесно-стружечные плиты заменили эти традиционные материалы во многих применениях, в первую очередь, по причине меньшей себестоимости.

Тем не менее, одним из основных недостатков ДСП в некоторых применениях является значительное набухание плит при длительном воздействии на них влаги. Это вызвано, в частности, тем, что, например, содержащие карбамидоформальдегидную смолу ДСП очень гигроскопичны. Воздействие влаги или непосредственный контакт с водой, как правило, приводит к набуханию материала. Как следствие, внешний вид и прочность ДСП значительно ухудшаются. Подобная чувствительность к воздействию влаги может ограничивать применения ДСП во влажной среде.

Устойчивость к воздействию влаги и набухание также являются важными характеристиками и других типов древесных плит, например, фанеры, хотя структура последней обычно делает его менее восприимчивой к воздействию влаги и набуханию, чем ДСП.

Древесные плиты должны, конечно же, удовлетворять ряду требований, включая удовлетворительную прочность внутренних связей, модуль упругости, прочность на изгиб и стабильность размеров. Также важным является и стойкость к распаду, например, в результате воздействия плесени и/или биодеградации.

Ранее предпринимались попытки изготовить карбамидоформальдегидные ДСП с уменьшенным набуханием при воздействии влаги, например, путем использования большего количества связующего. Однако использование значительно большего количества связующего отрицательно влияет на общие свойства ДСП, а также экономическую эффективность, и отвержденные UF-связующие по-прежнему остаются гигроскопичными.

Кроме того, для снижения набухания UF/MUF-древесно-стружечных плит было предложено подвергать готовый продукт воздействию тепла, в результате чего ДСП обычно становится менее гигроскопичной, и снижается напряжение вследствие горячего прессования. Тем не менее, даже если подобные методы могут в принципе привести к снижению набухания ДСП, активное воздействие тепла также приводит к деградации отвержденных UF/MUF-связующих, что отрицательно влияет на структурную целостность продукта.

Таким образом, одной из конкретных технических задач, решаемых данным изобретением, является преодоление указанных выше отрицательных влияний и обеспечение ДСП с уменьшенным набуханием в направлении толщины, а также предложение способа производства таких ДСП.

Указанная выше техническая задача решается настоящим изобретением путем предложения способа изготовления древесных плит, включающего следующие этапы:

(a) подготовка кусков дерева;

(b) нанесение углеводной связующей композиции на куски дерева, подготовленные на этапе (а);

(c) формование полученных на этапе (b) кусков дерева с образованием плиты;

(d) нагревание и прессование полученной на этапе (с) плиты для получения отвержденной древесной плиты; и

(e) постотверждение древесной плиты, полученной на этапе (d).

В одном варианте осуществления древесная плита является ДСП, и изобретение обеспечивает способ производства ДСП, включающий стадии:

(a) подготовка древесных частиц;

(b) смешивание древесных частиц, подготовленных на этапе (а), с углеводной связующей композицией;

(c) формование полученной на этапе (b) смеси с образованием плиты;

(d) нагревание и прессование полученной на этапе (с) плиты для получения отвержденной древесно-стружечной плиты; и

(e) постотверждение ДСП, полученной на этапе (d).

В данном описании термин «ДСП» включает в себя любой вид древесно-стружечных плит, содержащий древесные частицы и связующую композицию. Примеры таких ДСП включают древесноволокнистые плиты средней плотности (ДВП), древесноволокнистые плиты высокой плотности, обладающие различными значениями плотности и прочности, а также плиты (OSB) с ориентированными волокнами. ДСП может быть однородной или может иметь неоднородную структуру, содержащую, например, различные слои материала. Например, ДСП может иметь 3 слоя: внутренний слой и два поверхностных слоя, причем каждый слой может содержать различный древесный материал, сорт древесного материала и/или материал определенной плотности, и/или различные связующие композиции и/или разное их количество.

Толщина ДСП может быть в диапазоне от 5 мм до 100 мм. Предпочтительные значения толщины лежат в диапазоне от 10 мм до 45 мм или от 16 мм до 22 мм. Толщина древесной плиты может быть ≥5 мм, ≥8 мм, ≥10 мм или ≥15 мм и/или ≤100 мм, ≤80 мм, ≤60 мм, ≤50 мм, ≤45 мм или ≤25 мм.

Длина древесной плиты может быть ≥1,5 м, ≥2 м, ≥2,5 м или ≥3 м и/или ≤8 м, ≤6 м или ≤5 м. Ширина древесной плиты может быть ≥1 м, ≥1,2 м, ≥1,5 м или ≥1,8 м и/или ≤4 м, ≤3 м или ≤3,5 м.

Используемый здесь термин «древесные частицы» включает любой вид древесных частиц или волокон, например, щепу, древесные стружки, опилки и лесопильные отходы или их смеси. Древесные частицы первичного и/или повторно используемого древесного сырья могут использоваться для получения древесно-стружечных плит в соответствии с настоящим изобретением. Кроме того, в качестве источника указанных древесных частиц может служить любой вид древесины, например береза, бук, ольха, сосна, ель, тропические деревья и др. В соответствии с настоящим изобретением в производстве древесно-стружечных плит можно также использовать смеси различных видов древесины. Кроме того, древесные частицы, используемые в указанном выше процессе, могут быть предварительно высушены до содержания влаги менее 8%, менее 6% или менее 5%. Например, древесные частицы могут быть предварительно высушены до содержания влаги от 1 до 5%, например, от 2 до 4% или от 1,5 до 3,5%.

Используемый в настоящем изобретении термин «углеводная связующая композиция» включает в себя любой вид связующей композиции на основе углевода, которая может использоваться в производстве древесных или древесно-стружечных плит. В отличие от обычных UF/MUF-связующих, используемых в производстве древесно-стружечных плит, углеводное связующее, применяемое в способе согласно настоящему изобретению, в предпочтительном исполнении не содержит или практически не содержит формальдегида и, следовательно, позволяет избежать проблем, связанных с использованием и/или выбросами формальдегида. Такие углеводные связующие композиции можно отнести к безформальдегидным связующим.

Углеводная связующая композиция может представлять собой связующую композицию, содержащую по меньшей мере 40% от сухого веса углевода(ов); она может содержать по меньшей мере 50%, по меньшей мере 55% или по меньшей мере 60% от сухого веса углевода(ов).

Не углубляясь в теорию, авторы полагают, что одним из преимуществ, обеспечиваемых постотверждением согласно настоящему изобретению и связанных со связующими на углеводной основе, является возможный распад или преобразование гигроскопичных компонентов в связующем, например, гемицеллюлозы (если присутствует) и возможное включение таких компонентов в отвержденной форме; считается, что это снижает общее впитывание воды, ее удержание и/или набухание. Таким образом, такие продукты распада могут быть полезны как способствующие повышению эффективности связующего. Кроме того, возможно снижение напряжений в древесине и/или обеспечение повышенной устойчивости к воздействию бактерий; например, присутствующая гемицеллюлоза может способствовать росту микробов, и сокращение количества и/или исключение присутствия таких или аналогичных биологических видов может уменьшить восприимчивость готовой продукции к распаду, плесени или биодеградации.

Предпочтительно, чтобы после этапа (d) нагревания и прессования листа для получения отвержденной древесной плиты и перед этапом (е) постотверждения древесной плиты она имела:

a) прочность внутренних связей ≥0,1 Н/мм2 или ≥0,15 Н/мм2, предпочтительно ≥0,2 Н/мм2 и более предпочтительно ≥0,25 Н/мм2, измеряемую в соответствии с EN 310:1993; и/или

b) модуль упругости на изгиб ≥1000 Н/мм2, предпочтительно ≥1200 Н/мм2 и более предпочтительно ≥1300 Н/мм2, измеряемый в соответствии с EN310:1993; и/или

c) прочность на изгиб ≥5 Н/мм2, предпочтительно ≥7 Н/мм2 и более предпочтительно ≥10 Н/мм2, измеряемую в соответствии с EN310:1993.

В соответствии с одним из вариантов осуществления указанного выше способа углеводная связующая композиция содержит по меньшей мере один углеводный компонент; она может содержать по меньшей мере один углеводный компонент и по меньшей мере один аминный компонент.

В данном описании термин «углеводный компонент» включает любое углеводное соединение, которое способно вступать в реакцию (например, при нагревании) с аминным компонентом и необязательно дополнительными сшивающими агентами с целью получения подходящего отвержденного продукта. В соответствии с настоящим изобретением углеводный компонент может быть выбран из группы, состоящей из моносахаридов, дисахаридов, полисахаридов или продуктов их взаимодействия. Углеводный компонент может содержать по меньшей мере один восстанавливающий сахар.

Используемый здесь термин «восстанавливающий сахар» означает один или несколько сахаров, которые содержат альдегидные группы или могут подвергаться изомеризации, т.е. таутомеризации, для появления в составе альдегидных групп, причем эти группы могут быть окислены, например, Cu-ионами, с получением карбоновых кислот. В соответствии с настоящим изобретением любой такой углеводный компонент может быть необязательно замещен, например, гидрокси, галогеном, алкилом, алкокси и т.п. В любом таком углеводном компоненте может присутствовать один или несколько хиральных центров, и оба возможных оптических изомера в каждом хиральном центре включены в данное изобретение. Кроме того, также следует понимать, что различные смеси, включая рацемические смеси или другие диастереомерные смеси различных оптических изомеров любого указанного углеводного компонента, а также различные его геометрические изомеры могут использоваться в одном или нескольких вариантах осуществления, описанных в данной заявке.

Более того, хотя невосстанавливающие сахара, например сахароза, могут быть не предпочтительны, все же они могут быть полезны в рамках настоящего изобретения, например, при преобразовании in situ в восстанавливающий сахар. Кроме того, также следует понимать, что моносахарид, дисахарид или полисахарид может частично взаимодействовать с предшественником с образованием углеводного продукта реакции. В тех случаях, когда углеводный продукт реакции получен из моносахарида, дисахарида или полисахарида и обладает сходной способностью реагировать с аминовым компонентом с образованием продуктов реакции, аналогичных продуктам реакции моносахарида, дисахарида или полисахарида с аминным компонентом, углеводный продукт реакции охватывается термином «углеводный компонент».

Углеводная связующая композиция может содержать водорастворимую предварительно подвергнутую реакции связующую композицию, включающую продукт(ы) реакции (i) по меньшей мере одного углеводного компонента и (и) по меньшей мере одного азотсодержащего компонента. Массовое соотношение между углеводным компонентом и азотсодержащим компонентом может составлять от 0,5:1 до 30:1.

Связующее может быть в форме водного раствора или дисперсии, содержащей по меньшей мере 20 мас. %, например по меньшей мере 25 мас. %, 30 мас. %, 35 мас. %, 40 мас. %, 45 мас. %, 50 мас. %, 55 мас. %, 60 мас. %, 65 мас. %, 70 мас. %, 75 мас. % или 80 мас. % указанной предварительно подвергнутой реакции связующей композиции и/или не более 85 мас. %, например, не более 80 мас. %, 75 мас. % или 70 мас. % указанной предварительно подвергнутой реакции связующей композиции.

Используемый здесь термин «предварительно подвергнутая реакции связующая композиция» включает любую химическую композицию, которую можно получить и/или полученную путем реакции углеводного компонента и азотсодержащего компонента, которая может использоваться в качестве связующего, например, для связывания свободно собранного вещества в неизменном виде или при дальнейшей модификации.

Предварительно подвергнутая реакции связующая композиция согласно предпочтительным вариантам осуществления настоящего изобретения основана на связующей системе углеводного компонента/азотсодержащего компонента, т.е. углеводный(ые) компонент(ы) и азотсодержащий(ие) компонент(ы) не просто присутствуют в небольших количествах в исходном материале для приготовления предварительно подвергнутой реакции связующей композиции по настоящему изобретению, но являются основными компонентами исходного материала. Соответственно, общее количество по меньшей мере одного углеводного компонента и по меньшей мере одного азотсодержащего компонента в исходном материале для получения предварительно подвергнутой реакции связующей композиции может составлять по меньшей мере 20 мас. % в расчете на общую массу связующей композиции перед предварительной реакцией. Например, общее количество по меньшей мере одного углеводного компонента и по меньшей мере одного азотсодержащего компонента может составлять по меньшей мере 30 мас. %, 40 мас. %, 50 мас. %, 60 мас. %, 70 мас. %, 80 мас. %, 90 мас. %, 95 мас. % или 98 мас. % перед предварительной реакцией.

В соответствии с одним из вариантов осуществления настоящего изобретения общее количество продукта(ов) реакции (i) по меньшей мере одного углеводного компонента и (ii) по меньшей мере одного азотсодержащего компонента, непрореагировавшего(их) углеводного(ых) компонента(ов) и непрореагировавшего(их) азотсодержащего(их) компонента(ов) в предварительно подвергнутой реакции связующей композиции, т.е. (количество продукта(ов) реакции (i) и (ii)) + (количество непрореагировавшего(их) углеводного(ых) компонента(ов)) + (количество непрореагировавшего(их) азотсодержащего(их) компонента(ов)) составляет по меньшей мере 20 мас. % в расчете на общую массу предварительно подвергнутой реакции связующей композиции, например по меньшей мере 30 мас. %, 40 мас. %, 50 мас. %, 60 мас. %, 70 мас. %, 80 мас. %, 90 мас. %, 95 мас. % или 98 мас. %.

Связующее может быть:

- связующим, описанным в международной патентной заявке № РСТ/ЕР 2013/057151;

- связующим, описанным в патентной заявке США №13/696,439 (опубликованной как US 2013/0059075 А1); или

- связующим, описанным в патентной заявке США №13/696,452 (опубликованной как US 2013/0047888 А1);

каждая из которых включена в данное описание путем ссылки.

В предпочтительном исполнении, любой углеводный компонент должен быть достаточно нелетучим, чтобы максимизировать сохранение пригодности для реакции с аминным компонентом. Углеводный компонент может быть моносахаридом в альдозной или кетозной форме, в т.ч. триозой, тетрозой, пентозой, гексозой или гептозой; или полисахаридом; или их сочетаниями. Например, если триоза служит в качестве углеводного компонента или используется в сочетании с другими восстанавливающими сахарами и/или полисахаридом, может использоваться альдотриозный сахар или кетотриозный сахар (включая глицеральдегид и дигидроксиацетон, соответственно). Если тетроза служит в качестве углеводного компонента или используется в сочетании с другими восстанавливающими сахарами и/или полисахаридом, могут использоваться альдотетрозные сахара (в т.ч. эритроза и треоза) и кетотетрозные сахара (в т.ч. эритрулоза). Кроме того, если пентоза служит в качестве углеводного компонента или используется в сочетании с другими восстанавливающими сахарами и/или полисахаридом, могут использоваться альдопентозные сахара (в т.ч. рибоза, арабиноза, ксилоза и ликсоза) и кетопентозные сахара (в т.ч. рибулоза, арабулоза, ксилулоза и ликсулоза). Если гексоза служит в качестве углеводного компонента или используется в сочетании с другими восстанавливающими сахарами и/или полисахаридом, могут использоваться альдогексозные сахара (в т.ч. глюкоза (т.е. декстроза), манноза, галактоза, аллоза, альтроза, талоза, гулоза и идоза) и кетогексозные сахара (в т.ч. фруктоза, лейкоза, сорбоза и тагатоза). Если гептоза служит в качестве углеводного компонента или используется в сочетании с другими восстанавливающими сахарами и/или полисахаридом, может использоваться кетогептозный сахар (в т.ч. седогептулоза). Другие стереоизомеры таких углеводных компонентов, не известные в природе, также могут использоваться для получения описанных здесь связующих композиций. В одном варианте осуществления углеводный компонент представляет собой кукурузный сироп с высоким содержанием фруктозы (HFCS).

Как упоминалось выше, углеводный компонент может представлять собой полисахарид. Например, углеводный компонент может быть полисахаридом с низкой степенью полимеризации и включает, например, мелассу, крахмал, гидролизаты целлюлозы или их смеси. В конкретном примере углеводный компонент является гидролизатом крахмала, мальтодекстрином или их смесью. Хотя углеводы с более высокой степенью полимеризации могут быть не предпочтительными, все же они могут быть полезными в рамках настоящего изобретения, в частности при деполимеризации in situ.

Кроме того, в соответствии с настоящим изобретением углеводный компонент может быть использован в сочетании с неуглеводным полигидроксиреагентом. Примеры неуглеводных полигидроксиреагентов, которые могут использоваться в сочетании с углеводным компонентом, включают без ограничения: триметилолпропан, глицерин, пентаэритрит, поливиниловый спирт, частично гидролизованный поливинилацетат, полностью гидролизованный поливинилацетат и их смеси. Например, неуглеводный полигидрокси-реагент является достаточно нелетучим, чтобы в максимальной степени сохранить пригодность для реакции с аминным компонентом. Кроме того, в соответствии с настоящим изобретением гидрофобность не углеводного полигидрокси-реагента может быть фактором, определяющим физические свойства связующего, полученного описанным здесь способом.

Кроме того, в данном описании термин «аминный компонент» включает любое химическое соединение или смесь соединений, которое(ые) содержит(ат) по меньшей мере один атом азота и способен(ны) вступать в реакцию по меньшей мере с одним углеводным компонентом.

В соответствии с настоящим изобретением по меньшей мере один аминный компонент может быть выбран из NH3, неорганического амина или органического амина, содержащего по меньшей мере одну первичную аминогруппу, а также их солей. Например, в качестве аминного компонента может использоваться NH3 сам по себе (например, в виде водного раствора), а также в виде любого типа его неорганической и органической соли аммония при условии, что эти соли способны вступать в реакцию с указанным выше углеводным компонентом. Конкретные примеры неорганических солей аммония включают сульфат аммония (AmSO4), хлорид аммония и нитрат аммония.

Кроме того, в соответствии с настоящим изобретением аминным компонентом может быть полиамин. В данном описании термин «полиамин» включает любое органическое соединение, имеющее две или более аминогрупп, которые могут быть независимо замещенными или незамещенными.

Например, полиамин может быть первичным полиамином. Используемый здесь термин «первичный полиамин» представляет собой органическое соединение, имеющее две или более групп первичного амина (-NH2). Термин «первичный полиамин» охватывает те соединения, которые могут быть модифицированы in situ или изомеризированы с получением соединения, имеющего две или более групп первичного амина (-NH2).

В соответствии с одним из вариантов осуществления настоящего изобретения первичный полиамин может быть молекулой, имеющей формулу H2N-Q-NH2, где Q представляет собой алкил, циклоалкил, гетероалкил или циклогетероалкил, каждый из которых может быть необязательно замещен. Например, Q может представлять собой алкильную группу, выбранную из С2-С24, алкильную группу, выбранную из С2-С9, или алкильную группу, выбранную из С3-С7. В соответствии с предпочтительным вариантом осуществления, Q представляет собой С6 алкил. Согласно другому варианту осуществления Q может быть циклогексилом, циклопентилом или циклобутилом, или бензильной группой.

Используемый здесь термин «алкил» включает цепочку атомов углерода, которая необязательно может быть разветвленной. Следует также понимать, что алкил предпочтительно имеет ограниченную длину, в т.ч. C1-C24, С1-С12, C1-C8, C1-С6 и С1-С4. В частности, более короткие алкильные группы могут придать меньшую липофильность соединению и, соответственно, будут иметь различную реакционную способность по отношению к углеводному компоненту и растворимость в связующем растворе.

Используемый здесь термин «циклоалкил» включает цепочку атомов углерода, которая необязательно может быть разветвленной и в которой по меньшей мере часть цепи является циклической. Кроме того, в соответствии с настоящим изобретением следует отметить, что термин «циклоалкил» включает также полициклические структуры. Например, такие циклоалкилы включают без ограничения циклопропил, циклопентил, циклогексил, 2-метилциклопропил, циклопентилэт-2-ил, адамантил и т.п. Кроме того, образующий цепь циклоалкил предпочтительно имеет ограниченную длину, в т.ч. С3-С24, С3-С12, С3-С8, С3-С6 и С5-С6. В соответствии с настоящим изобретением более короткие алкильные цепи, образующие циклоалкил, могут придавать меньшую липофильность соединению и, соответственно, будут иметь различные свойства.

Используемый здесь термин «гетероалкил» включает цепочку атомов, включающую как углерод, так и по меньшей мере один гетероатом, и являющуюся необязательно разветвленной. Примеры таких гетероатомов включают азот, кислород и серу. В некоторых вариантах указанные гетероатомы также включают фосфор и селен. В одном варианте осуществления гетероалкил является полиэфиром. Используемый здесь термин «циклогетероалкил» включает цепочку атомов, включающую как углерод, так и по меньшей мере один гетероатом, такой как гетероалкил, и которая необязательно может быть разветвленной, причем по меньшей мере часть цепи является циклической. В частности, примеры циклогетероалкила включают без ограничения: тетрагидрофурил, пирролидинил, тетрагидропиранил, пиперидинил, морфолинил, пиперазинил, гомопиперазинил, хинуклидинил и т.п.

В данном описании термин «необязательно замещенный» включает замену атомов водорода другими функциональными группами. Такие другие функциональные группы включают без ограничения: амино, гидроксил, галоген, тиол, алкил, галогеналкил, гетероалкил, арил, арилалкил, арилгетероалкил, нитро, сульфокислоты и их производные, карбоновые кислоты и их производные и т.п. Кроме того, в соответствии с настоящим изобретением любая из амино, гидроксила, тиола, алкила, галогеналкила, гетероалкила, арила, арилалкила, арилгетероалкила и/или сульфокислоты является необязательно замещенной.

Например, первичный полиамин может быть диамином, триамином, тетрамином или пентамином. В соответствии с конкретным вариантом осуществления полиамин представляет собой триамин, выбранный из диэтилентриамина, 1-пиперазинэтанамина или бис(гексаметилен)триамина. В другом варианте осуществления полиамин является тетрамином, например, триэтилентетрамином. Еще в одном варианте осуществления полиамин является пентамином, например, тетраэтиленпентамином.

Одной из особенностей первичного полиамина является то, что он может обладать низким стерическим препятствием.

Например, 1,2-диаминоэтан, 1,4-диаминобутан, 1,5-диаминопентан, 1,6-диаминогексан, 1,12-диаминододекан, 1,4-диаминоциклогексан, 1,4-диаминобензол, диэтилентриамин, триэтилентетрамин, тетраэтиленпен-тамин, 1-пиперазин-этанамин, 2-метил-пентаметилендиамин, 1,3-пентандиамин и бис(гексаметилен)триамин, а также 1,8-диаминооктан имеют низкое стерическое препятствие в рамках настоящего изобретения.

В соответствии с предпочтительным вариантом осуществления указанного выше способа аминный компонент является первичным полиамином 1,6-диаминогексаном (гексаметилендиамином, HMDA). В другом варианте осуществления аминный компонент является 1,5-диамино-2-метилпентаном (2-метил-пентаметилендиамином).

В другом варианте осуществления аминный компонент является первичным полиамином полиэфир-полиамином. Например, в соответствии с настоящим изобретением указанный полиэфир-полиамин представляет собой диамин или триамин. В одном варианте осуществления, полиэфир-полиамин представляет собой первичный амин с тремя функциональными группами, имеющий среднюю молекулярную массу 440, известный как Jeffamine Т-403 Polyetheramine (например, производства Huntsman Corporation).

В другом варианте осуществления аминный компонент может включать полимерный полиамин. Например, полимерные полиамины, входящие в объем настоящего изобретения, включают хитозан, полилизин, полиэтиленимин, поли(N-винил-N-метил амин), полиаминостирол и поливиниламины. В конкретном примере аминный компонент включает поливиниловый амин. Используемый здесь термин «поливиниловый амин» может означать гомополимер или сополимер.

Еще один вариант осуществления настоящего изобретения относится к указанному выше способу, в котором по меньшей мере один углеводный компонент выбран из группы, состоящей из рибозы, арабинозы, ксилозы, ликсозы, глюкозы (декстрозы), маннозы, галактозы, аллозы, альтрозы, талозы, гулозы, идозы, фруктозы, псикозы, сорбозы, дигидроксиацетона, сахарозы и тагатозы, а также их смесей, и по меньшей мере один аминный компонент выбран из группы, состоящей из сульфата аммония (AmSO4), хлорида аммония, нитрата аммония, 1,2-диаминоэтана, 1,4-диаминобутана, 1,5-диаминопентана, 1,6-диаминогексана, 1,12-диаминододекана, 1,4-диаминоциклогексана, 1,4-диаминобензола, диэти-лентриамина, триэтилентетрамина, тетраэтиленпентамина, 1-пиперазин-этанамина, 2-метил-пентаметилендиамина, 1,3-пентандиамина, и бис(гексаметилен)-триамина, 1,8-диаминооктана, а также их смесей.

Углеводная связующая композиция может использоваться в виде раствора и/или дисперсии по меньшей мере одного углеводного компонента и по меньшей мере одного аминного компонента в растворителе. В данном описании термин «растворитель» включает в себя любой растворитель или смесь растворителей, которые могут быть использованы для растворения или диспергирования углеводного компонента и аминного компонента. Например, растворителем может быть вода, органический растворитель или их смеси. Примеры органических растворителей включают спирты, простые эфиры, сложные эфиры, кетоны, альдегиды, алканы и циклоалканы.

Углеводная связующая композиция может наноситься, например, на древесные частицы, в виде водного раствора или дисперсии, содержащей 10-95 мас. %, 20-90 мас. %, 30-85 мас. % или 40-80 мас. % общего количества углеводного и аминного компонентов относительно общей массы раствора или дисперсии.

Количество углеводного компонента и аминного компонента включает такие количества, которые позволяют формировать отвержденное связующее. Согласно одному варианту осуществления указанного выше способа углеводная связующая композиция содержит 50-90 мас. % общего количества углеводного компонента и 10-50 мас. % общего количества аминного компонента относительно общего содержания углеводного и аминного компонентов.

Согласно конкретному варианту осуществления настоящего изобретения в указанном выше способе углеводная связующая композиция содержит 25-50 мас. % моногидрата декстрозы (DMH), 25-50 мас. % фруктозы и 10-50 мас. % HMDA от общего содержания углеводного и аминного компонентов.

Другие примеры включают связующие композиции, содержащие 10-90 мас. %, 10-80 мас. %, 10-70 мас. %, 10-60 мас. % или 10-50 мас. % DMH, 5-80 мас. %, 10-70 мас. %, 20-60 мас. % или 30-50 мас. % фруктозы и 5-50 мас. %, 10-40 мас. % и 15-35 мас. % HMDA от общего содержания углеводного и аминного компонентов. Следует понимать, что в данном описании все верхние и нижние границы диапазонов могут использоваться в произвольных сочетаниях.

Углеводный компонент и аминный компонент могут использоваться в стехиометрических количествах, которые обеспечивают по существу полное протекание реакции отверждения, или могут использоваться в субстехиометрических количествах. Например, углеводная связующая композиция может быть получена путем использования меньшего количества аминного компонента, чем требуется для стехиометрической реакции, и последующего предварительного отверждения указанной связующей композиции, например, путем нагревания. К этой подвергнутой предварительной реакции связующей композиции затем добавляют оставшийся аминный компонент, например, для достижения стехиометрического соотношения. Использование таких подвергнутых предварительной реакции связующих композиций обеспечивает преимущества в части срока хранения связующей композиции и может привести к улучшению процессов отверждения и усилению внутренних связей.

В соответствии с одним из вариантов осуществления настоящего изобретения в углеводной связующей композиции соотношение карбонильных групп углеводного компонента и реагирующих аминогрупп аминного компонента может быть в интервале от 5:1 до 1:2. Например, отношение карбонильных групп к реагирующим азотсодержащим группам может быть в диапазоне от 5:1 до 1:1,8, от 5:1 до 1:1,5, от 5:1 до 1:1,2, от 5:1 до 1:1, от 5:1 до 1:0,8 и от 5:1 до 1:0,5. Другие примеры включают такие значения отношения, как от 4:1 до 1:2, от 3,5:1 до 1:2, от 3:1 до 1:2, от 2,5:1 до 1:2, от 2:1 до 1:2 и от 1,5:1 до 1:2.

В данном описании термин «реагирующая аминогруппа» включает любую аминогруппу в аминном компоненте, способную вступать в реакцию с углеводным компонентом. В частности, примеры таких реагирующих аминогрупп включают первичные и вторичные аминогруппы, амидные группы, иминные и имидные группы, а также цианатные и изоцианатные группы.

В отличие от обычных UF/MUF связующих, используемых в производстве древесно-стружечных плит, применение указанной здесь углеводной связующей композиции обеспечивает различные преимущества. Например, в отличие от UF/MUF связующих, в процессе постотверждения углеводные связующие могут обеспечивать улучшенное отверждение/сшивание с продуктами распада древесины и, таким образом, обеспечивать улучшение связующих свойств. Кроме того, в то время как UF/MUF связующие системы чувствительны к воздействию повышенных температур и имеют тенденцию к ухудшению свойств при длительном воздействии тепла, углеводные связующие системы термически стабильны при температурах, необходимых для эффективного постотверждения ДСП. И, наконец, в процессе нагревания на этапе постотверждения компоненты древесины, такие как гемицеллюлоза, могут распадаться до сахаров, которые могут потенциально участвовать в процессе дальнейшего отверждения углеводного связующего и обеспечивать в результате более прочный продукт.

Кроме того, в настоящее время считается, что постотверждение согласно изобретению может привести к превращению сахаров, которые не были преобразованы в процессе начального отверждения, отверждению или иному связыванию с углеводным связующем в процессе постотверждения; таким образом, они более не будут представлять никакой потенциальной опасности в плане роста бактерий и даже смогут внести положительный вклад в повышение прочности и/или улучшение других свойств связующего. Если постотверждение происходит по меньшей мере частично в условиях, при которых высвобожденные сахара, например глюкоза, не карамелизируются (например, ниже, чем около 150°С при рН 9), данное изобретение может обеспечить особое преимущество, заключающееся во включении высвобожденного(ых) сахара(ов) в связующее. Это может наблюдаться, в частности, в связующей системе углевод + амин.

При отверждении углеводное связующее может содержать продукты реакции Майяра, например, меланоидины, и/или полиэстровые компоненты.

В данном описании термин «постотверждение» не предполагает конкретных ограничений и просто означает нагревание ДСП до температуры выше комнатной температуры (20°С).

При постотверждении температура древесной плиты, в частности, внутреннего ее слоя, может быть выше, чем при начальном отверждении. Например, в процессе производства ДСП температура в сердцевине плиты редко поднимается выше 110-115°С. При постотверждении температура внутреннего слоя может оказаться выше, чем в процессе производства, и, следовательно, обеспечить результат, не достигаемый за счет начального отверждения.

На этапе постотверждения древесной плиты, в частности дополнительного отверждения с использованием радиочастотных волн, внутренняя температура древесной плиты, особенно температура в центре древесной плиты в направлении ее толщины, может повышаться до температуры:

a) ≥100°С, ≥110°С, ≥115°С, ≥120°С, ≥130°С или ≥140°С, и/или

b) ≤200°С, ≤180°С, ≤170°С или ≤160°С;

в частности, от температуры в конце этапа нагревания и прессования плиты (d), которая ниже, чем температура, достигаемая на этапе постотвержения, по меньшей мере на 5°С, по меньшей мере на 10°С или по меньшей мере на 15°С.

Еще в одном варианте осуществления указанного выше способа постотверждение на этапе (е) проводят при температуре в диапазоне от 75°С до 280°С. Другие примеры температуры постотверждения включают диапазоны от 80 до 260°С, от 90 до 240°С, от 110 до 220°С и от 130 до 210°С.

Этап постотверждения (е) в определенном выше способе может быть проведен любым подходящим методом, например с помощью нагретого пресса, обычной печи, горячего пара, электромагнитного излучения (в частности, с частотой от 1 МГц до 10 ГГц), включая микроволновые печи и/или электромагнитное излучение в радиочастотном (РЧ) диапазоне. Например, этап постотверждения (е) отвержденной ДСП, полученной на этапе (d), может осуществляться с применением электромагнитного излучения с уровнем энергии по меньшей мере 50 Вт или по меньшей мере 80 Вт или по меньшей мере 100 Вт и/или менее 2000 Вт, менее 1500 Вт или менее 1000 Вт. Мощность применяемого излучения может составлять по меньшей мере 5 кВт/м2 по меньшей мере 10 кВт/м2 или по меньшей мере 20 кВт/м2; она может не превышать 200 кВт/м2, 150 кВт/м2 или 100 кВт/м2.

Например, типичные СВЧ включают 900 МГц и 2450 МГц, в то время как типичные РЧ включает 13, 17 или 40 МГц, без каких-либо ограничений. При использовании РЧ частота может быть ≥0,5 МГц или ≥1 МГц или ≥5 МГц и/или ≤200 МГц или ≤150 МГц или ≤100 МГц.

Кроме того, согласно другому примеру предполагается, что использование электромагнитного излучения, в частности радиочастотной энергии, для постотверждения древесных плит будут наиболее эффективным в случае применения непосредственно после выхода плиты с этапа отверждения. В этой точке производственного процесса внутренняя температура древесной плиты, как правило, будет достаточно высокой, например выше 100°С. Это позволит сократить количество электромагнитной энергии, необходимой для достижения заданной температуры постотверждения, например 140°С или 160°С.

В другом варианте осуществления этап постотверждения (е) может осуществляться путем повторного нагрева ДСП в прессе при пониженном давлении контакта; преимущество такой процедуры заключается в отсутствии необходимости в дополнительном оборудовании.

В соответствии с настоящим изобретением в указанном выше способе нагрев на этапе постотверждения (е) проводят в течение от 10 секунд до 30 часов. Другие примеры включают продолжительность нагревания от 2 минут до 24 часов, от 5 минут до 18 часов, от 10 минут до 12 часов и от 12 минут до 8 часов. С другой стороны, если электромагнитные волны, например микроволновые и/или РЧ-волны, применяются в качестве источника энергии для нагревания плиты на этапе постотверждения, длительность нагревания на этапе (е) может быть выгодно сокращена до гораздо более коротких промежутков времени по сравнению с обычным нагреванием горячим воздухом и/или паром. Если электромагнитные волны, например микроволновые и/или РЧ-волны, применяются в качестве источника тепла, могут использоваться периоды нагревания от 10 секунд до 10 минут, от 20 секунд до 8 минут, от 40 секунд до 5 минут или от 60 секунд до 3 минут, в зависимости от толщины и плотности ДСП, а также от частоты и/или мощности электромагнитных волн. Скоростью нагревания и/или температурой, получаемой посредством электромагнитных волн, можно управлять путем регулирования количества присутствующей воды, например путем регулирования количества добавляемой воды и/или количества воды в древесине подложки и/или количества воды, образующейся в процессе отверждения связующего.

Перед этапом постотверждения (е) множество отвержденных древесных плит, полученных на этапе (d), может быть уложено в стопку древесных плит, например, стопку, содержащую по меньшей мере 2, 3, 4 или 5 древесных плит и/или не более чем 20, 15, 10 или 8 древесных плит. Стопка древесных плит может формироваться путем укладки древесных плит одна поверх другой, например, когда каждая древесная плита располагается по существу горизонтально, и причем поверхность каждой древесной плиты покрывает или по существу покрывает поверхность соседних древесных плит, предпочтительно таким образом, чтобы стопка имела ровные боковые стороны. Стопка может иметь общую толщину ≥2 см, ≥5 см или ≥10 см и/или ≤200 см, ≤150 см или ≤100 см. Этап (е) постотверждения, особенно при использовании электромагнитного излучения, может проводиться со стопкой древесных плит.

Сам по себе процесс постотверждения будет происходить не только в течение указанных выше периодов нагревания, но и пока температура нагретой ДСП остается достаточно высокой для протекания соответствующих химических реакций отверждения. Соответственно, периоды постотверждения могут быть значительно больше, чем периоды нагревания. Например, стопка из 3-10 (например, от 4 до 8) ДСП может нагреваться с помощью электромагнитных волн в течение от 10 секунд до 5 минут (например, в течение от 30 секунд до 2 минут), а затем храниться в термоизолированной среде для поддержания температуры в течение длительного времени. Эта процедура позволит быстро нагреть несколько древесно-стружечных плит и обеспечить условия последующего нагрева для достижения необходимой степени постотверждения.

В свете вышеизложенного, общая продолжительность постотверждения может быть в интервале от 5 минут до 72 часов, например, от 10 минут до 48 часов, от 15 минут до 36 часов, от 30 минут до 30 часов, от 45 минут до 24 часов или от 1 часа до 18 часов. Общая продолжительность постотверждения может составлять по меньшей мере 5 минут и/или менее 2 часов или менее 1 часа.

В соответствии с другим вариантом осуществления описанного выше способа на этапе (d) плиту, полученную на этапе (с), нагревают, например, в горячем прессе с установкой температуры в диапазоне от 140°С до 270°С для получения отвержденной ДСП. Другие примеры типичных температур, используемых на этапе (d) для производства ДСП, включают установки температуры в диапазоне от 150 до 250°С, от 160 до 240°С и от 180 до 220°С.

Согласно другому варианту осуществления на этапе (d) способа по настоящему изобретению плиту, полученную на стадии (с), прессуют, например, в горячем прессе при давлении в диапазоне от 20 до 80 бар, для получения отвержденной ДСП. В целом, давление, применяемое на этапе (d), зависит от различных факторов, таких как тип древесины и связующей композиции, толщина и плотность ДСП, температура и т.д. В других примерах давление может быть от 25 до 75 бар, от 30 до 70 бар или от 35 до 65 бар.

В соответствии с другим вариантом осуществления на этапе (d) указанного выше способа плиту, полученную на этапе (с), прессуют при значении пресс-фактора в диапазоне от 2 с/мм до 60 с/мм с получением отвержденной ДСП. Таким образом, время прессования будет зависеть от толщины ДСП и может быть, в соответствии с дополнительными примерами осуществления настоящего изобретения, в диапазоне от 3 с/мм до 40 с/мм, от 4 с/мм до 30 с/мм или от 5 с/мм до 20 с/мм.

Способ по настоящему изобретению может дополнительно включать, между этапами (с) и (d), этап (с') холодного прессования плиты, полученной на этапе (с).

Далее описаны другие объекты настоящего изобретения. Однако следует понимать, что все приведенные выше определения, касающиеся способа согласно настоящему изобретению, также применимы к следующим объектам, если только не указано иное.

Другой объект настоящего изобретения относится к древесной плите, в частности, ДСП, получаемой описанным выше способом.

Еще в одном варианте осуществления указанной выше древесной плиты, и в частности в отношении ДСП, набухание в направлении толщины плиты, определяемое в соответствии с EN 317:1993 при времени погружения 24 часа, составляет 70% или меньше, предпочтительно - 60% или меньше и более предпочтительно - 50% или меньше.

Другой объект настоящего изобретения относится к ДСП, отличающейся тем, что набухание в направлении толщины плиты, определяемое в соответствии с EN 317:1993 при времени погружения 24 часа, составляет 70% или меньше, предпочтительно - 60% или меньше и более предпочтительно - 50% или меньше.

В предпочтительном варианте осуществления указанная выше ДСП демонстрирует набухание в направлении толщины плиты, определяемое в соответствии с EN 317:1993 при времени погружения 24 часа, которое составляет 50% или меньше, 45% или меньше, 40% или меньше, 35% или меньше либо 30% или меньше. В еще более предпочтительных вариантах осуществления указанные выше ДСП характеризуются набуханием в направлении толщины плиты, определяемое в соответствии с EN 317:1993 при времени погружения 24 часа, составляющим 25% или меньше, 20% или меньше, 15% или меньше, 10% или меньше либо 5% или меньше.

Древесная плита может представлять собой фанеру. В этом случае фанера, предпочтительно, имеет класс 1 качества соединения, более предпочтительно - класс 2 качества соединения и наиболее предпочтительно - класс 3 качества соединения в соответствии с требованиями EN 314-2:1993 и по результатам испытаний согласно EN 314-1:1993.

Древесная плита может представлять собой ориентированно-стружечную плиту. В частности, в этом случае древесная плита может иметь:

- Прочность на изгиб по главной оси по меньшей мере 14 Н/мм2, предпочтительно по меньшей мере 16 Н/мм2, а более предпочтительно по меньшей мере 18 Н/мм2 при измерении в соответствии с EN 310:1993; и/или

- Прочность на изгиб по малой оси по меньшей мере 6 Н/мм2, предпочтительно - по меньшей мере 7 Н/мм2, а более предпочтительно по меньшей мере 8 Н/мм2 при измерении в соответствии с EN 310:1993; и/или

- Модуль упругости при изгибе по главной оси по меньшей мере 2500 Н/мм2, предпочтительно по меньшей мере 3500 Н/мм2 при измерении в соответствии с EN 310:1993; и/или

- Модуль упругости при изгибе по малой оси по меньшей мере 1200 Н/мм2, предпочтительно по меньшей мере 1400 Н/мм2 при измерении в соответствии с EN 310:1993; и/или

- Прочность внутренних связей по меньшей мере 0,26 Н/мм2, предпочтительно по меньшей мере 0,28 Н/мм2, а более предпочтительно по меньшей мере 0,29 Н/мм2 при измерении в соответствии с EN 319:1993; и/или

- Набухание по толщине при погружении на 24 часа не более 25%, предпочтительно не более 20% и более предпочтительно не более 15% при измерении в соответствии с EN 317:1993.

Древесная плита может быть плитой (МДФ), полученной методом сухого прессования, или древесноволокнистой плитой. В частности, в этом случае древесная плита может иметь:

- Прочность на изгиб по меньшей мере 14 Н/мм2, предпочтительно по меньшей мере 17 Н/мм2 или 18 Н/мм2, а более предпочтительно по меньшей мере 20 Н/мм2 при измерении в соответствии с EN 310:1993; и/или

- Модуль упругости при изгибе по меньшей мере 1400 Н/мм2, предпочтительно по меньшей мере 1700 Н/мм2 или 1900 Н/мм2, а более предпочтительно по меньшей мере 2000 Н/мм2 при измерении в соответствии с EN 310:1993; и/или

- Прочность внутренних связей по меньшей мере 0,45 Н/мм2, предпочтительно по меньшей мере 0,5 или 0,55 Н/мм2, а более предпочтительно по меньшей мере 0,6 Н/мм2 при измерении в соответствии с EN 319:1993; и/или

- Набухание по толщине в течение 24 часов не более 45%, предпочтительно не более 30% и более предпочтительно не более 20% при измерении в соответствии с EN 317:1993.

Древесная плита может представлять собой древесно-стружечную плиту. В частности, в этом случае древесная плита может иметь:

- Прочность на изгиб по меньшей мере 7 Н/мм2, предпочтительно по меньшей мере 8,5 Н/мм2 или 11 Н/мм2, а более предпочтительно по меньшей мере 13 Н/мм2 или 14 Н/мм2 при измерении в соответствии с EN 310:1993; и/или

- Модуль упругости при изгибе по меньшей мере 105 Н/мм2, предпочтительно по меньшей мере 1200 Н/мм2 или 1500 Н/мм2, а более предпочтительно по меньшей мере 1800 Н/мм2 или 1900 Н/мм2 при измерении в соответствии с EN 310:1993; и/или

- Прочность внутренних связей по меньшей мере 0,2 Н/мм2, предпочтительно по меньшей мере 0,25 Н/мм2, а более предпочтительно по меньшей мере 0,3 Н/мм2 при измерении в соответствии с EN 319:1993; и/или

- Набухание по толщине при погружении на 24 часа не более 23%, предпочтительно не более 19% и более предпочтительно не более 16% при измерении в соответствии с EN 317:1993.

Следующие документы включены в настоящее описание посредством ссылки: EN 300:2006; EN 310:1993; EN 314-1:1993; EN 314-2:1993; EN 317:1993; EN 319:1993

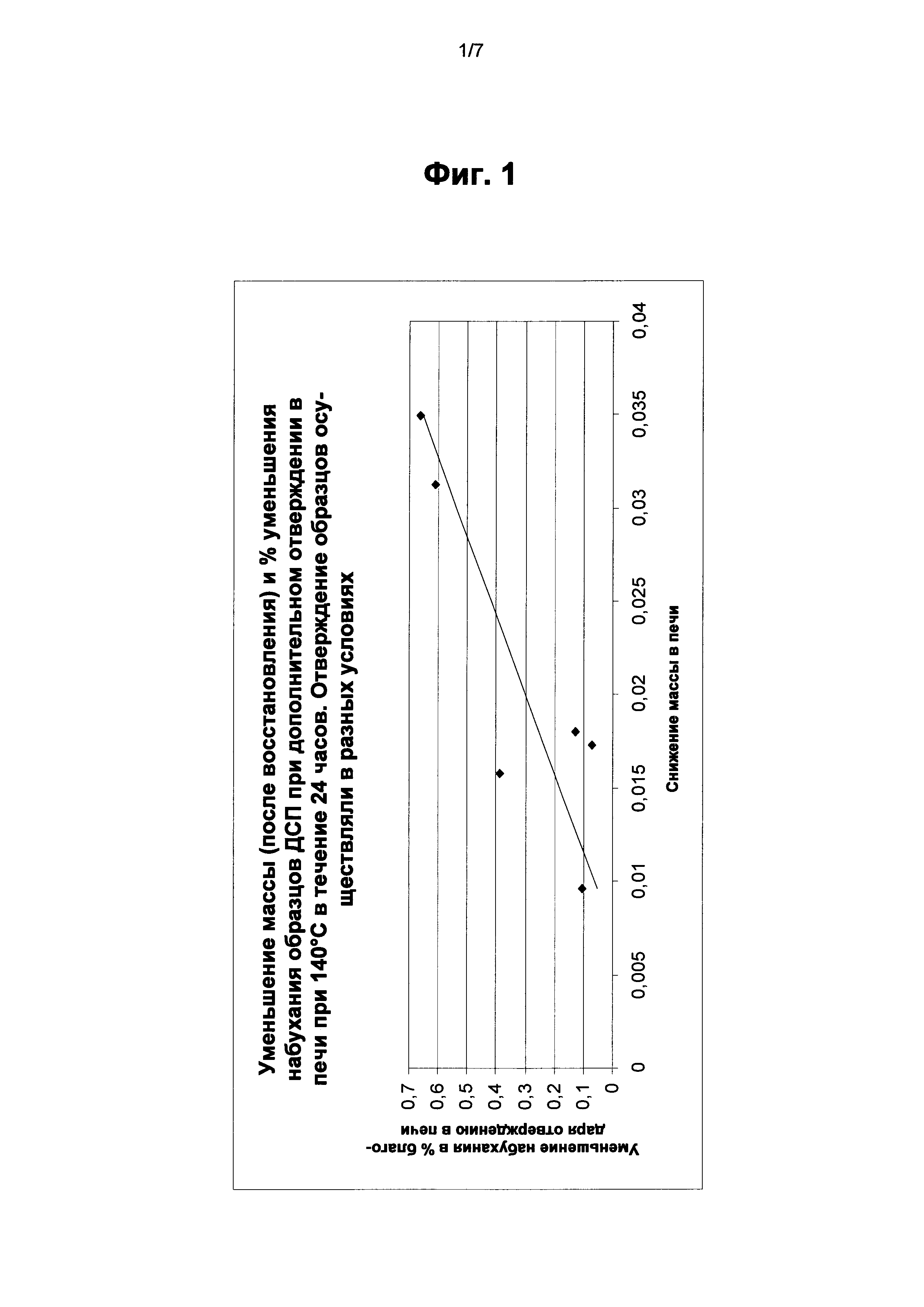

На фиг. 1 изображена зависимость между снижением массы и уменьшением набухания в процентах за счет постотверждения в печи при 140°С в течение 24 часов. Используемые связующие - 40:40:20 DMH : FRU : HMDA, плиты прессовали при 14 с/мм.

На фиг. 2 проиллюстрировано уменьшение плотности кусков плиты при постотверждении при различных температурах в течение 16 часов. Используемые связующие - 40:40:20 DMH : FRU : HMDA, плиты прессовали при 16 с/мм.

На фиг. 3 показана средняя толщина образцов до и сразу после постотверждения при температуре 140°С и их восстановленная толщина. Используемые связующие - 40:40:20 DMH : FRU : HMDA, плиты прессовали при 16 с/мм.

На фиг. 4 проиллюстрировано уменьшение набухания благодаря постотверждению в течение 16 часов при разных температурах. Используемые связующие - 40:40:20 DMH : FRU : HMDA, плиты прессовали при 16 с/мм.

На фиг. 5 проиллюстрировано уменьшение набухания по сравнению со стандартным значением, в процентах, при постотверждении при 140°С и 120°С в течение различных промежутков времени.

На фиг. 6 показана зависимость между температурой постотверждения с помощью РЧ-волн и прочностью внутренних связей (IB) и результатами набухания.

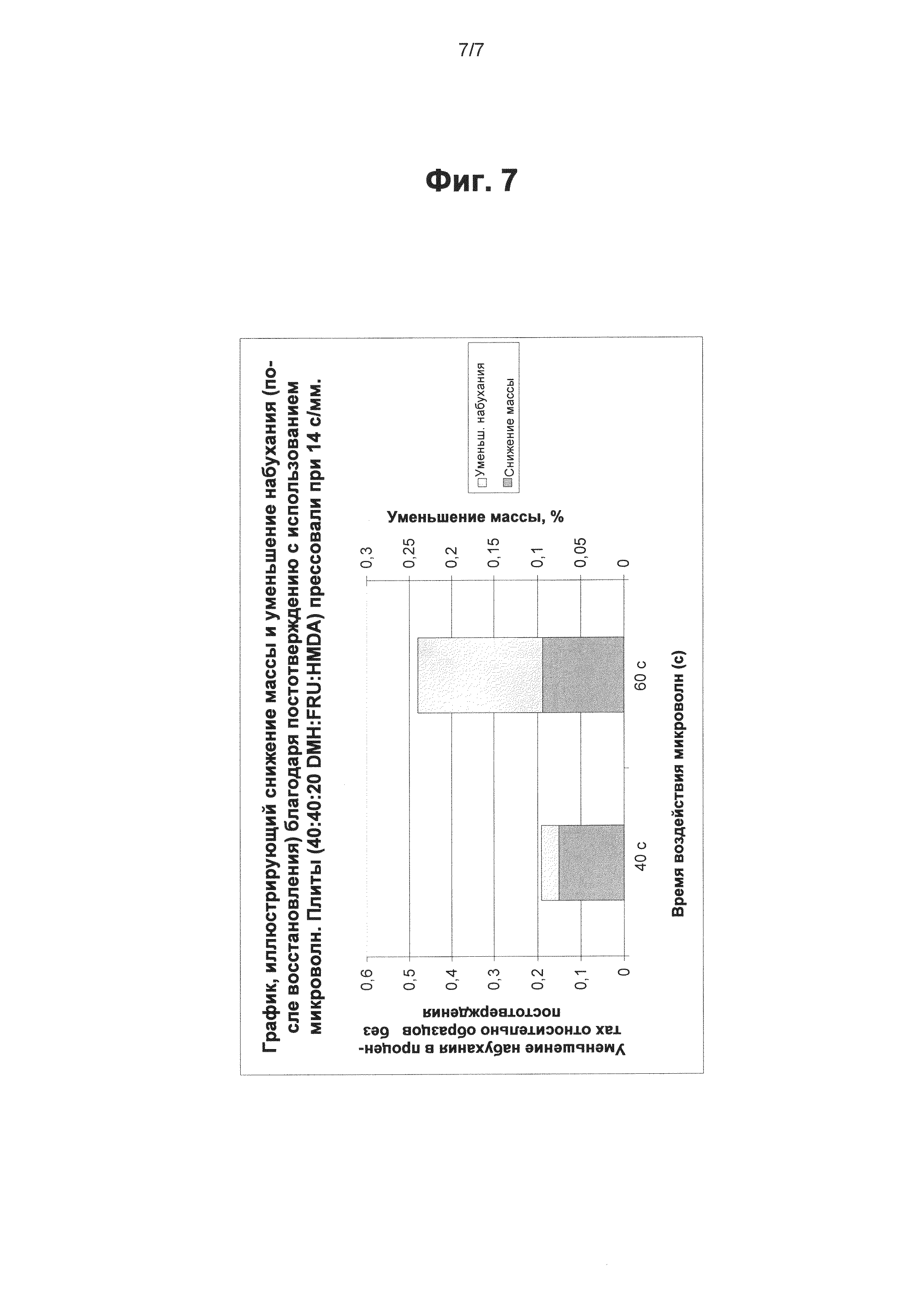

На фиг. 7 проиллюстрировано снижение массы и уменьшение набухания за счет постотверждения с использованием микроволнового излучения. Используемые связующие - 40:40:20 DMH : FRU : HMDA, плиты прессовали при 14 с/мм.

Настоящее изобретение относится к способу изготовления древесных плит, в частности древесно-стружечных плит, которые характеризуются лишь небольшим набуханием при контакте с влагой, а также к плитам, получаемым таким способом. В соответствии с настоящим изобретением термическое постотверждение древесных плит осуществляется в сочетании с использованием углеводных связующих систем, которые подходят именно для таких способов постотверждения. Как упоминалось ранее, эти углеводные связующие системы, используемые в указанном способе согласно настоящему изобретению, предпочтительно выбирать таким образом, чтобы они были термически стабильными в требуемых условиях, претерпевали дальнейшее отверждение при термообработке и были совместимыми с продуктами термодеструкции древесины. Кроме того, предпочтительно избегать добавления формальдегида.

Далее настоящее изобретение будет дополнительно проиллюстрировано с помощью не ограничивающих его примеров.

Пример 1: производство ДСП (300 мм × 300 мм × 10 мм)

Углеводную связующую композицию готовили путем добавления HMDA (10,53 г) к предварительно прореагировавшему раствору, состоящему из 32,44 г моногидрата декстрозы (DMH; 90,9 мас. % в H2O), 29,59 г фруктозы (FRU; 100% твердого вещества), 10,53 г гексаметилендиамина (HMDA; 70 мас. % в H2O) и 22,32 г воды. Эта углеводная связующая композиция соответствует 40:40:20 мас. % DMH : FRU : HMDA.

Связующую композицию (105,3 г; 70 мас. % в H2O) и щепу (526,5 г) смешивали и формовали в лист с требуемой конечной плотностью 650 кг/м3. Этот лист прессовали в горячем прессе (Fontijne Lab Econ 600) при 195°С и давлении 56 бар (504 кН). Пресс-фактор составлял 14 с/мм при общем времени прессования 140 секунд.

Впоследствии аналогичные результаты были достигнуты при пресс-факторе около 10 с/мм и меньше.

Пример 2: измерения набухания

Набухание измеряли в соответствии с EN 317:1993, если не указано иное.

В частности, использовали термостатически управляемую водяную баню, способную поддерживать температуру (20±1)°С. Образцы ДСП с длиной стороны (50±1) мм получали и выдерживали до постоянной массы в атмосфере со средней относительной влажностью (65±5) % и температуре (20±2)°С. Постоянная масса считается достигнутой, когда результаты двух последовательных операций взвешивания, осуществленных с интервалом 24 ч, не отличаются более чем на 0,1% от массы образца.

Далее, толщину каждого образца измеряли с точностью ±0,01 мм на пересечении диагоналей, и образцы погружали, держа их грани вертикально, в чистую, негазированную воду с рН 7±1 и температурой (20±1)°С. Эту температуру поддерживали в течение всего периода испытаний, который составлял 2 часа или 24 часа, в зависимости от экспериментов. Во время испытания образцы отделяли один от другого и от дна и боковых сторон водяной бани. Верхние кромки испытываемых образцов были покрыты (25±5) мм воды на протяжении всего испытания.

В заключение, после истечения времени погружения образцы вынимали из воды, избыток воды удаляли и измеряли толщину каждого образца описанным выше способом.

Пример 3: постотверждение ДСП (снижение массы/уменьшение набухания)

ДСП, полученные в соответствии с примером 1, подвергали постотверждению в печи при температуре 140°С в течение 24 часов. Затем образцы ДСП (50±1 мм × 50±1 мм × 10±1 мм) были восстановлены в соответствии с указанным выше начальным выдерживанием, определяли уменьшение массы и набухания и наносили данные на график. Результаты приведены на фиг. 1.

Пример 4: измерения уменьшения плотности после постотверждения

Образцы ДСП получали согласно примеру 1, за исключением того, что пресс-фактор составлял 16 с/мм, а образцы подвергали постотверждению в печи при различных температурах в течение 16 часов.

После постотверждения и восстановления, которые проводили, как описано выше, плотность измеряли и сравнивали с первоначальной плотностью образцов ДСП. Результаты наносили на график фиг. 2, иллюстрирующий снижение плотности при сравнении показателей до и после обработки.

Пример 5: измерение толщины

Образцы ДСП получали согласно примеру 1, за исключением того, что пресс-фактор составлял 16 с/мм. Затем определяли исходную толщину образцов ДСП (50±1 мм × 50±1 мм × 10±1 мм), а затем определяли толщину указанных образцов после постотверждения в печи при 140°С и после восстановления, которое выполняли, как описано выше. Результаты приведены на фиг. 3.

Пример 6: Улучшение показателей набухания после постотверждения (в зависимости от температуры)

Образцы ДСП получали в соответствии с примером 1. Затем образцы ДСП подвергали постотверждению в печи при различных температурах (65°С, 90°С, 115°С и 140°С) в течение 16 часов. После такого постотверждения определяли набухание в соответствии с EN 317:1993 для времени погружения 2 и 24 часа, соответственно. Результаты уменьшения набухания приведены на фиг. 4.

Пример 7: улучшение показателей набухания после постотверждения (в зависимости от времени)

Образцы ДСП получали в соответствии с примером 1. Затем образцы ДСП подвергали постотверждению в печи при температуре 120°С и 140°С в течение различного времени (30 мин., 60 мин., 90 мин. и 120 мин.). После такого постотверждения определяли набухание в соответствии с EN 317:1993 для времени погружения 2 и 24 часа, соответственно. Результаты по показателям набухания приведены на фиг. 5.

Пример 8: постотверждение с использованием РЧ волн

Образцы ДСП получали в соответствии с примером 1. Размеры отдельных образцов составляли 100±1 мм × 100±1 мм × 10±1 мм. Мощность РЧ-волн варьировалась в диапазоне 200-800 Вт. Это соответствует примерно 20-80 кВт/м2 для размера используемого образца. При больших уровнях мощности в некоторых случаях наблюдали возгорание. По существу, образование плазмы вызывало горение поверхности образца. Снижение уровня мощности позволило предотвратить возгорание и при этом обеспечить относительно быстрый нагрев. При уровне мощности 500 Вт температура 140°С достигалась в течение около 60 с, а 160°С - около 80 с. При уровне мощности 400 Вт температура 140°С достигалась в течение около 80 с, а 160°С - около 100 с. Удавалось достичь и температур свыше 180°С, однако временные показатели не удалось зарегистрировать из-за трудностей с возгоранием и необходимостью снижения подаваемой мощности.

После такого постотверждения определяли набухание в соответствии с EN 317:1993 для времени погружения 2 и 24 часа, соответственно. Кроме того, измеряли прочность внутренних связей в соответствии с BS EN 319:1993. Полученные данные приведены на фиг. 6.

Пример 9: влияние микроволнового постотверждения на уменьшение массы/набухание

Образцы ДСП получали согласно примеру 1 и проводили постотверждение в стандартной бытовой СВЧ-печи (700 Вт) на полной мощности в течение 40 и 60 с, соответственно. Размеры образцов составляли 50±1 мм × 50±1 мм × 10±1 мм. Затем определяли уменьшение массы и набухание (измерения в соответствии с EN 317:1993, время погружения 24 часа) относительно исходного (т.е. без постотверждения) образца ДСП, образцы подвергали постотверждению в течение 40 и 60 с, соответственно. Полученные данные приведены на фиг. 7.

Реферат

Группа изобретений относится к деревообрабатывающей промышленности, в частности к изготовлению древесностружечных плит. Подготавливают куски дерева. Затем на куски дерева наносят углеводную связующую композицию. Выполняют формование полученных кусков дерева с образованием листа. Нагревают и прессуют полученный лист для получения отвержденной древесной плиты с последующим постотверждением древесной плиты. Уменьшается набухание древесной плиты. 3 н. и 16 з.п. ф-лы, 7 ил.

Комментарии