Композиция на основе нитрильного каучука, латексная композиция высоконасыщенного нитрильного каучука и сшитый каучук - RU2664145C1

Код документа: RU2664145C1

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Данное изобретение относится к композиции на основе нитрильного каучука, обеспечивающей превосходные технологические характеристики и позволяющей получить сшитый каучук, первоклассный по напряжению при растяжении, к латексной композиции высоконасыщенного нитрильного каучука и к сшитому каучуку, полученному с помощью композиции на основе нитрильного каучука и латексной композиции высоконасыщенного нитрильного каучука.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] Нитрильный каучук (акрилонитрил-бутадиеновый сополимерный каучук) ранее применяли в качестве материала для резиновых частей автомобиля, таких как гибкие шланги, ремни привода и резиновые трубки, используя его устойчивость к действию масел, механические свойства, стойкость к химическому воздействию и т.д. В дополнение к этому, высоконасыщенный нитрильный каучук, полученный насыщением углерод-углеродных двойных связей в главной полимерной цепи нитрильного каучука гидрированием и т.д., является также превосходным по теплостойкости и также применяется для резиновых деталей, как например, уплотнительных элементов, ремней приводов, гибких шлангов и прокладок.

[0003] Например, патентный документ 1 (см. далее) раскрывает содержащий нитрильные группы высоконасыщенный сополимерный каучук, включающий α,β-этиленненасыщенные нитрильные мономерные звенья (а) и конъюгированные диеновые мономерные звенья (б) и по меньшей мере часть гидрированных конъюгированных диеновых мономерных звеньев (б), в котором процентное содержание α,β-этиленненасыщенных нитрильных мономерных звеньев (а) составляет от 37 вес. % до 45 вес. %, общее процентное содержание этиленненасыщенных нитрильных мономерных звеньев (а) и конъюгированных диеновых мономерных звеньев (б) составляет 93 вес. % или более, йодное число составляет 9 или менее и тангенс угла (tg δ) потери вязкоупругих свойств при половинном значении ширины пика в случае сшитого каучука находится в диапазоне от 5°С до 20°С.

[0004] Однако, сшитый каучук, полученный с использованием содержащего нитрильные группы высоконасыщенного сополимерного каучука, приведенный выше в патентном документе 1, неудовлетворителен по напряжению при растяжении и поэтому не пригоден для применений, таких как применений в ремнях привода, в которых требуется исключительное превосходство в отношении напряжения при растяжении.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0005] Патентный документ 1: WO 2009/157533 А

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМА, РЕШАЕМАЯ ИЗОБРЕТЕНИЕМ

[0006] Целью данного изобретения является обеспечение композиции на основе нитрильного каучука, гарантирующей превосходные технологические характеристики и способной предоставить сшитый каучук с первоклассным напряжением при растяжении, латексной композиции высоконасыщенного нитрильного каучука и сшитого каучука, полученного с помощью композиции на основе нитрильного каучука и латексной композиции высоконасыщенного нитрильного каучука.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМЫ

[0007] Авторы настоящего изобретения приняли участие в интенсивном исследовании для достижения вышеуказанной цели и в результате раскрыли, что вышеуказанную цель можно достичь с помощь каучуковой композиции, включающей высоконасыщенный нитрильный каучук, содержащий α,β-этиленненасыщенные нитрильные мономерные звенья в количестве от 8 вес. % до 60 вес. %, и с йодным числом 120 или менее, для чего в смесь вводят заранее определенное количество алкилированного фенольного соединения, и с величиной варьирования показателя пластичности в заранее определенном интервале после выдерживания при 70°С в течение 7 дней в форме водной дисперсии при диспергировании в воде, тем самым реализуя настоящее изобретение.

[0008] То есть, согласно настоящему изобретению предлагается композиция на основе нитрильного каучука, включающая высоконасыщенный нитрильный каучук (А), содержащий α,β-этиленненасыщенные нитрильные мономерные звенья в количестве от 8 вес. % до 60 вес. %, и с йодным числом 120 или менее и алкилированное фенольное соединение (В), где процентное содержание алкилированного фенольного соединения (В) по отношению к сумме высоконасыщенного нитрильного каучука (А) и алкилированного фенольного соединения (В) составляет от 0,01 вес. % до 1 вес. %, и разность (η2-η1) между показателем пластичности η2 после выдерживания при 70°С в течение 7 дней в форме водной дисперсии при диспергировании в воде и показателем пластичности η1 до выдерживания составляет 12 или менее.

В композиции на основе нитрильного каучука, описанной в данном изобретении, предпочтительное процентное содержание алкилированного фенольного соединения (В) по отношению к сумме высоконасыщенного нитрильного каучука (А) и алкилированного фенольного соединения (В) составляет от 0,01 вес. % до 0,95 вес. %.

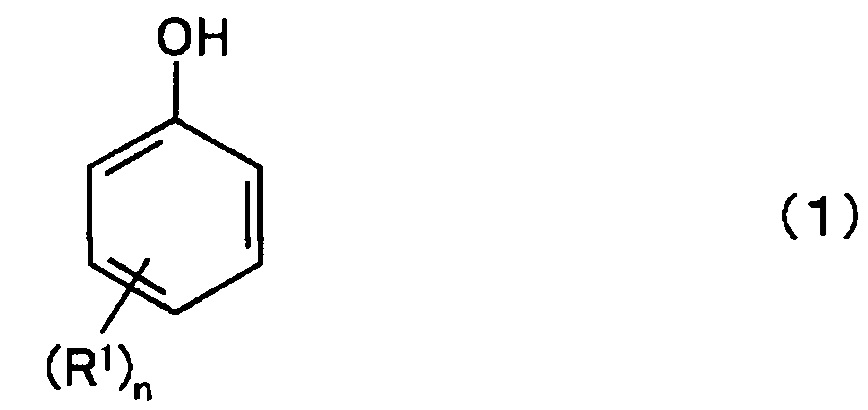

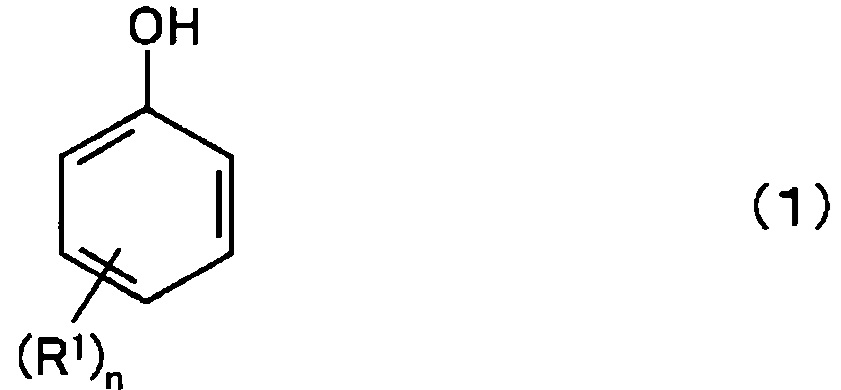

В композиции на основе нитрильного каучука, описанной в данном изобретении, предпочтительным алкилированным фенольным соединением (В) является соединение, представленное следующей общей формулой (1) или соединение, представленное следующей общей формулой (2):

где в общей формуле (1) каждая R1 соответственно независимо представляет собой алкильную группу с 1 до 7 атомов углерода, алкоксигруппу с 1 до 5 атомов углерода, аминогруппу, аминогруппу, замещенную алкильной группой с 1 до 4 атомов углерода, или азотсодержащую гетероциклическую группу, и "n" равно целому числу от 1 до 5; в вышеприведенной общей формуле (1) по меньшей мере одна R1 является алкильной группой с 1 до 7 атомов углерода:

где каждая R2 и R3 соответственно независимо представляет собой алкильную группу с 1 до 7 атомов углерода, алкоксигруппу с 1 до 5 атомов углерода, аминогруппу, аминогруппу, замещенную алкильной группой с от 1 до 4 атомов углерода, или азотсодержащую гетероциклическую группу, А является простой химической связью или алкиленовой группой с от 1 до 4 атомов углерода, и каждый "m" и "k" соответственно независимо является целым числом от 1 до 4; в вышеприведенной общей формуле (2) по меньшей мере одна R2 является алкильной группой с 1 до 7 атомов углерода, при этом в вышеприведенной общей формуле (2) по меньшей мере одна R3 является алкильной группой с 1 до 7 атомов углерода.

[0009] Согласно настоящему изобретению предлагается латексная композиция высоконасыщенного нитрильного каучука, включающая высоконасыщенный нитрильный каучук (А), содержащий α,β-этиленненасыщенные нитрильные мономерные звенья в количестве от 8 до 60 вес. %, и с йодным числом 120 или менее и алкилированное фенольное соединение (В), где процентное содержание алкилированного фенольного соединения (В) по отношению к сумме высоконасыщенного нитрильного каучука (А) и алкилированного фенольного соединения (В) составляет от 0,01 вес. % до 1 вес. %, и разность (η2-η1) между показателем пластичности η2 коагулированного продукта после выдерживания при 70°С в течение 7 дней и показателем пластичности η1 коагулированного продукта до выдерживания составляет 12 или менее.

В латексной композиции высоконасыщенного нитрильного каучука, описанной в данном изобретении, предпочтительное процентное содержание алкилированного фенольного соединения (В) по отношению к сумме высоконасыщенного нитрильного каучука (А) и алкилированного фенольного соединения (В) составляет от 0,01 вес. % до 0,95 вес. %.

В композиции на основе нитрильного каучука, описанной в данном изобретении, алкилированное фенольное соединение (В) предпочтительно является соединением, представленным вышеприведенной общей формулой (1), или соединением, представленным вышеприведенной общей формулой (2).

[0010] Кроме того, согласно данному изобретению предлагается композиция сшиваемого нитрильного каучука, полученная примешиванием сшивающего агента к вышеупомянутой композиции на основе нитрильного каучука или композиции на основе нитрильного каучука, полученной при коагулировании вышеприведенной латексной композиции высоконасыщенного нитрильного каучука. Композиция сшиваемого нитрильного каучука, описанная в данном изобретении, предпочтительно дополнительно содержит органическое штапельное волокно.

[0011] При этом, согласно данному изобретению предлагается сшитый каучук, полученный сшиванием вышеприведенной композиции сшиваемого нитрильного каучука.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0012] Согласно данному изобретению стало возможным предложить композицию на основе нитрильного каучука, гарантирующую превосходные технологические характеристики, и способную предоставить сшитый каучук с первоклассным напряжением при растяжении, латексную композицию высоконасыщенного нитрильного каучука и сшитый каучук, полученный с помощью композиции на основе нитрильного каучука и латексной композиции высоконасыщенного нитрильного каучука.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0013] Композиция на основе нитрильного каучука

Композиция на основе нитрильного каучука, описанная в настоящем изобретении, является композицией, включающей высоконасыщенный нитрильный каучук (А), содержащий α,β-этиленненасыщенные нитрильные мономерные звенья в количестве от 8 вес. % до 60 вес. %, и с йодным числом 120 или менее и алкилированное фенольное соединение (В), где процентное содержание алкилированного фенольного соединения (В) по отношению к сумме высоконасыщенного нитрильного каучука (А) и алкилированного фенольного соединения (В) составляет от 0,01 вес. % до 1 вес. %.

Кроме того, у композиции на основе нитрильного каучука, описанной в данном изобретении, разность (η2-η1) между показателем пластичности η2 после выдерживания при 70°С в течение 7 дней в форме водной дисперсии при диспергировании в воде и показателем пластичности η1 до выдерживания составляет 12 или менее.

При этом, "показатель пластичности η2" позже будет объяснен в деталях, и является параметром, измеренным в форме коагулированного продукта, полученного диспергированием композиции на основе нитрильного каучука, описанной в настоящем изобретении, в воде с получением водной дисперсии, выдерживанием водной дисперсии при 70°С в течение 7 дней в данном состоянии, затем получением коагулята водной дисперсии.

Также, "показатель пластичности η1" представляет собой параметр, измеренный до выдерживания в форме водной дисперсии при указанных выше условиях. Если композицию на основе нитрильного каучука до выдерживания получают в виде водной дисперсии или раствора, "показатель пластичности η1" является параметром, измеренным в форме коагулированного продукта, который получают путем коагуляции.

[0014] Высоконасыщенный нитрильный каучук (А)

Высоконасыщенный нитрильный каучук (А), применяемый а данном изобретении, представляет собой каучук, содержащий α,β-этиленненасыщенные нитрильные мономерные звенья в количестве от 8 вес. % до 60 вес. %, и с йодным числом 120 или менее.

[0015] α,β-Этиленненасыщенный нитрильный мономер, образующий α,β-этиленненасыщенные нитрильные мономерные звенья, содержащиеся в высоконасыщенном нитрильном каучуке (А), используемом в данном изобретении, особенно не ограничивается и мономер с 3 до 18 атомов углерода предпочтителен, вместе с тем мономер с 3 до 9 атомов углерода особенно предпочтителен. В качестве конкретных примеров можно упомянуть акрилонитрил, метакрилонитрил, α-хлоракрилонитрил и т.д. Среди них также предпочтителен акрилонитрил. Эти α,β-этиленненасыщенные нитрильные мономеры могут самостоятельно применяться в виде одного типичного представителя или могут совместно использоваться два или более типичных представителей.

[0016] В высоконасыщенном нитрильном каучуке (А) содержание α,β-этиленненасыщенных нитрильных мономерных звеньев составляет от 8 до 60 вес. %, предпочтительно от 12 вес. % до 58 вес. %, более предпочтительно от 16 вес. % до 50 вес. %. Если содержание α,β-этиленненасыщенных нитрильных мономерных звеньев слишком мало, полученный сшитый каучук возможно станет плохого качества по устойчивости к действию масел, при этом наоборот, если слишком велико, может снизиться морозостойкость.

[0017] Кроме того, высоконасыщенный нитрильный каучук (А), используемый в настоящем изобретении, с точки зрения улучшения механических свойств посредством каучукоподобной эластичности, предпочтительно дополнительно содержит диеновые мономерные звенья и/или α-олефиновые мономерные звенья.

[0018] В качестве диенового мономера, образующего диеновые мономерные звенья, можно упомянуть конъюгированный диен с 4 или более атомов углерода, такой как 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен и 1,3-пентадиен; и неконъюгированный диен с 5 до 12 атомов углерода, такой как 1,4-пентадиен и 1,4-гексадиен. Среди них конъюгированный диен является предпочтительным, в то время как 1,3-бутидиен более предпочтителен. В качестве α-олефинового мономера, образующего α-олефиновые мономерные звенья, предпочтителен мономер с 2 до 12 атомов углерода. Можно упомянуть этилен, пропилен, 1-бутен, 4-метил-1-пентен, 1-гексен, 1-октен и т.д. Эти диеновые мономеры и α-олефиновые мономеры могут самостоятельно применяться в виде одного типичного представителя или могут совместно использоваться два или более типичных представителей.

[0019] В высоконасыщенном нитрильном каучуке (А) содержание диеновых мономерных звеньев и/или α-олефиновых мономерных звеньев предпочтительно составляет от 40 вес. % до 90 вес. %, более предпочтительно от 41 до 85 вес. %, еще более предпочтительно от 43 вес. % до 80 вес. %. Обеспечивая содержание диеновых мономерных звеньев и/или α-олефиновых мономерных звеньев в вышеприведенном диапазоне, возможно достичь того, чтобы полученный сшитый каучук имел бы превосходную эластичность, при этом сохранял бы хорошую теплостойкость и химическую стойкость.

[0020] Кроме того, с точки зрения улучшения морозостойкости сополимерный каучук, содержащий нитрильные группы, описанный в настоящем изобретении, может дополнительно содержать мономерные звенья эфиров α,β-этиленненасыщенных монокарбоновых кислот.

[0021] В качестве мономера эфира α,β-этиленненасыщенной монокарбоновой кислоты, образующего мономерные звенья эфира α,β-этиленненасыщенной монокарбоновой кислоты, можно упомянуть, например эфир (мет)акриловой кислоты (аббревиатура для "эфира метакриловой кислоты и эфира акриловой кислоты", аналогично ниже) с алкильной группой, содержащей от 1 до 18 атомов углерода, такой как метилакрилат, этилакрилат, н-бутилакрилат, изобутилакрилат, н-додецилакрилат, метилметакрилат и этилметакрилат; эфир (мет)акриловой кислоты с алкоксиалкильной группой, содержащей от 2 до 12 атомов углерода, такой как метоксиметилакрилат, 2-метоксиэтилакрилат, 2-метоксиэтилметакрилат, 3-метоксипропилакрилат, 4-этоксибутилметакрилат, 6-метоксигексилакрилат, 4-этоксигептилметакрилат и 8-метоксиоктилакрилат; эфир (мет)акриловой кислоты с цианоалкильной группой, содержащей от 2 до 12 атомов углерода, такой как α-цианоэтилакрилат, α-цианоэтилметакрилат и цианобутилметакрилат; эфир (мет)акриловой кислоты с гидроксиалкильной группой, содержащей от 1 до 12 атомов углерода, такой как 2-гидроксиэтилакрилат, 2-гидроксипропилакрилат и 2-гидроксиэтилметакрилат; эфир (мет)акриловой кислоты с фторалкильной группой, содержащей от 1 до 12 атомов углерода, такой как трифторэтилакрилат и тетрафторпропилметакрилат; и т.д. Эти мономеры эфиров α,β-этиленненасыщенных монокарбоновых кислот могут самостоятельно применяться в виде одного типичного представителя или могут совместно использоваться два или более типичных представителей.

[0022] В сополимерном каучуке, содержащем нитрильные группы, описанном в данном изобретении, содержание мономерных звеньев эфиров α,β-этиленненасыщенных монокарбоновых кислот предпочтительно составляет от 5 вес. % до 50 вес. %, более предпочтительно от 10 вес. % до 45 вес. %, еще более предпочтительно от 15 вес. % до 40 вес. %. Обеспечивая содержание мономерных звеньев эфиров α,β-этиленненасыщенных монокарбоновых кислот в вышеприведенном диапазоне, полученный сшитый каучук может быть улучшен по морозостойкости, при этом обладать высокой выносливостью и износостойкостью.

[0023] Кроме того, с точки зрения возможности дальнейшего улучшения свойства низкого разогрева при деформировании, содержащий нитрильные группы сополимерный каучук, описанный в данном изобретении, может дополнительно содержать мономерные звенья, содержащие карбоксильные группы.

[0024] Карбоксильные группы содержащий мономер, образующий содержащие карбоксильные группы мономерные звенья, особенно не ограничивается при условии, что мономер может сополимеризоваться с α,β-этиленненасыщенным нитрильным мономером и иметь по меньшей мере одну незамещенную (свободную) карбоксильную группу, которая не этерифицирована и т.д.

[0025] В качестве содержащего карбоксильные группы мономера можно упомянуть, например мономер α,β-этиленненасыщенной монокарбоновой кислоты, мономер α,β-этиленненасыщенной поливалентной карбоновой кислоты, мономер диэфира α,β-этиленненасыщенной дикарбоновой кислоты, мономер моноэфира α,β-этиленненасыщенной дикарбоновой кислоты, и т.д. Кроме того, содержащий карбоксильные группы мономер может также включать мономеры, в которых карбоксильные группы этих мономеров образуют карбоксилаты. К тому же, ангидриды α,β-этиленненасыщенных поливалентных карбоновых кислот отщепляют группу ангидрида кислоты с образованием карбоксильных групп после сополимеризации и поэтому могут применяться в качестве содержащего карбоксильные группы мономера.

[0026] В качестве мономера α,β-этиленненасыщенной монокарбоновой кислоты можно упомянуть акриловую кислоту, метакриловую кислоту, этилакриловую кислоту, кротоновую кислоту, коричную кислоту и т.д.

[0027] В качестве мономера α,β-этиленненасыщенной поливалентной карбоновой кислоты можно упомянуть бутендиовую кислоту, такую как фумаровая кислота и малеиновая кислота, итаконовая кислота, цитраконовая кислота, мезаконовая кислота, глутаконовая кислота, аллилмалоновая кислота, тераконовая кислота и т.д. Кроме того, в качестве ангидрида α,β-этиленненасыщенной поливалентной карбоновой кислоты можно упомянуть ангидрид малеиновой кислоты, ангидрид итаконовой кислоты, ангидрид цитраконовой кислоты и т.д.

[0028] В качестве мономера диэфира α,β-этиленненасыщенной дикарбоновой кислоты можно упомянуть диэфир малеиновой кислоты, такой как диэтилмалеат; диэфир фумаровой кислоты, такой как диметилфумарат; диэфир цитраконовой кислоты, такой как диметилцитраконат; диэфир итаконовой кислоты, такой как дибутилитаконат, и т.д. В качестве мономера моноэфира α,β-этиленненасыщенной дикарбоновой кислоты можно упомянуть моноалкиловый эфир малеиновой кислоты, такой как монометилмалеат, моноэтилмалеат, монопропилмалеат и моно-н-бутилмалеат; моноциклоалкиловый эфир малеиновой кислоты, такой как моноциклопентилмалеат, моноциклогексилмалеат и моноциклогептилмалеат; моноалкилциклоалкиловый эфир малеиновой кислоты, такой как монометилциклопентилмалеат и моноэтилциклогексилмалеат; моноалкиловый эфир фумаровой кислоты, такой как монометилфумарат, моноэтилфумарат, монопропилфумарат и моно-н-бутилфумарат; моноциклоалкиловый эфир фумаровой кислоты, такой как моноциклопентилфумарат, моноциклогексилфумарат и моноциклогептилфумарат; моноалкилциклоалкиловый эфир фумаровой кислоты, такой как монометилциклопентилфумарат и моноэтилциклогексилфумарат; моноалкиловый эфир цитраконовой кислоты, такой как монометилцитраконат, моноэтилцитраконат, монопропилцитраконат и моно-н-бутилцитраконат; моноциклоалкиловый эфир цитраконовой кислоты, такой как моноциклопентилцитраконат, моноциклогексилцитраконат и моноциклогептилцитраконат; моноалкилциклоалкиловый эфир цитраконовой кислоты, такой как монометилциклопентилцитраконат и моноэтилциклогексилцитраконат; моноалкиловый эфир итаконовой кислоты, такой как монометилитаконат, моноэтилитаконат, монопропилитаконат и моно-н-бутилитаконат; моноциклоалкиловый эфир итаконовой кислоты, такой как моноциклопентилитаконат, моноциклогексилитаконат и моноциклогептилитаконат; моноалкилциклоалкиловый эфир итаконовой кислоты, такой как монометилциклопентилитаконат и моноэтилциклогексилитаконат; и т.д.

[0029] Содержащие карбоксильные группы мономеры могут самостоятельно применяться в виде одного типичного представителя или могут совместно использоваться несколько типичных представителей. Помимо них также предпочтителен мономер моноэфира α,β-этиленненасыщенной дикарбоновой кислоты, более предпочтителен моноалкиловый эфир малеиновой кислоты и особенно предпочтителен моно-н-бутилмалеат, так как эффект данного изобретения становится гораздо более заметным. Заметим, что алкильная группа в вышеупомянутом алкильном эфире предпочтительно содержит от 2 до 8 атомов углерода.

[0030] В сополимерном каучуке, содержащем нитрильные группы, описанном в данном изобретении, содержание мономерных звеньев с карбоксильными группами предпочтительно составляет от 1 вес. % до 30 вес. %, более предпочтительно от 2 вес. % до 25 вес. %, еще более предпочтительно от 2 вес. % до 20 вес. %. Обеспечивая содержание мономерных звеньев, содержащих карбоксильные группы, в вышеприведенном диапазоне, у полученного сшитого каучука в дальнейшем есть возможность улучшить свойство низкого разогрева при деформировании, при этом обеспечивая высокую выносливость.

[0031] Кроме того, сополимерный каучук, содержащий нитрильные группы, описанный в данном изобретении, может содержать, помимо звеньев вышеупомянутых мономеров, звенья других мономеров, которые способны к сополимеризации с этими мономерами. В качестве таких других мономеров можно упомянуть неконъюгированный диеновый мономер, ароматический виниловый мономер, сшиваемый мономер, способный к сополимеризации реагент, предотвращающий старение, и т.д.

[0032] В качестве неконъюгированного диенового мономера предпочтителен мономер с 5 до 12 атомов углерода. Например, можно упомянуть 1,4-пентадиен, 1,4-гексадиен, винилнорборнен, дициклопентадиен и т.д.

В качестве ароматического винилового мономера можно упомянуть, например, стирол, α-метилстирол, винилпиридин и т.д.

[0033] В качестве сшиваемого мономера можно упомянуть, например полифункциональный этиленненасыщенный мономер, такой как дивинильное соединение, например дивинилбензол; эфир ди(мет)акриловой кислоты, например этилен-ди(мет)акрилат, ди(мет)акрилат диэтиленгликоля и ди(мет)акрилат этиленгликоля; эфир триметакриловой кислоты, например триметилолпропан-три(мет)акрилат; и т.д. и также самосшиваемые мономеры, например N-метилол(мет)акриламид и N,N'-диметилол(мет)акриламид и т.д.

[0034] В качестве способного к сополимеризации реагента, предотвращающего старение, можно упомянуть, например N-(4-анилинофенил)акриламид, N-(4-анилинофенил)метакриламид, N-(4-анилинофенил)циннамамид, N-(4-анилинофенил)кротонамид, N-фенил-4-(3-винилбензилокси)анилин, N-фенил-4-(4-винилбензилокси)анилин и т.д.

[0035] Эти другие способные к сополимеризации мономеры могут применяться совместно в виде нескольких типичных представителей. В сополимерном каучуке, содержащем нитрильные группы, описанном в данном изобретении, содержание звеньев других мономеров предпочтительно составляет 50 вес. % или менее, более предпочтительно 30 вес. % или менее, еще более предпочтительно 10 вес. % или менее.

[0036] Высоконасыщенный нитрильный каучук (А), используемый в данном изобретении, предпочтительно имеет средневесовой молекулярный вес (Mw) от 10000 до 1000000. Заметим, что средневесовой молекулярный вес (Mw) может измеряться с помощью GPC (gel permeation chromatography, гельпроникающая хроматография).

[0037] Также, йодное число высоконасыщенного нитрильного каучука (А), используемого в данном изобретении, особенно не ограничивается, но с точки зрения дальнейшего повышения сопротивления тепловому старению и озоностойкости оно предпочтительно составляет 120 или менее, более предпочтительно 80 или менее, еще более предпочтительно 60 или менее, особенно предпочтительно 30 или менее.

[0038] Способ получения высоконасыщенного нитрильного каучука (А), используемого в данном изобретении, особенно не ограничивается, и получают его сополимеризацией вышеупомянутых мономеров и, если необходимо, гидрированием углерод-углеродных двойных связей в полученном сополимере. Способ полимеризации особенно не ограничивается, но может основываться на известном способе полимеризации в эмульсии или способе полимеризации в растворе, но с точки зрения промышленной эффективности предпочтителен способ полимеризации в эмульсии. При полимеризации в эмульсии возможно применять помимо эмульгатора, инициатора полимеризации и регулятора молекулярного веса, обычно применяемое вторичное сырье полимеризации.

[0039] Эмульгатор особенно не ограничивается, и, например, можно упомянуть неионный эмульгатор, такой как алкиловый эфир полиоксиэтилена, алкилфенольный эфир полиоксиэтилена, сложный алкиловый эфир полиоксиэтилена и сложный алкиловый эфир полиоксиэтиленсорбитана; анионный эмульгатор, такой как соль жирной кислоты, например, миристиновая кислота, пальмитиновая кислота, олеиновая кислота и линолевая кислота, алкилбензолсульфонат, такой как натрий додецилбензолсульфонат, соль сложного эфира серной кислоты и высшего спирта и алкилсульфосукцинат; эмульгатор, способный к сополимеризации, такой как сложный сульфоэфир α,β-ненасыщенной карбоновой кислоты, сульфатэфир α,β-ненасыщенной карбоновой кислоты и сульфоалкилариловый эфир; и т.д. Количество добавки эмульгатора предпочтительно составляет от 0,1 до 10 весовых частей по отношению к 100 весовым частям мономера, используемого для полимеризации, более предпочтительно от 0,5 до 5 весовых частей.

[0040] Инициатор полимеризации особенно не ограничивается при условии, что инициатор радикальный, и можно упомянуть неорганическую перекись, такую как персульфат калия, персульфат натрия, персульфат аммония, перфосфат калия и перекись водорода; органический пероксид, такой как трет-бутилпероксид, гидропероксид кумола, п-метангидропероксид, ди-трет-бутилпероксид, трет-бутилкумилпероксид, ацетилпероксид, изобутирилпероксид, октаноилпероксид, дибензоилпероксид, 3,5,5-триметилгексаноилпероксид и трет-бутилпероксиизобутират; азосоединение, такое как азобисизобутиронитрил, азобис-2,4-диметилвалеронитрил, азобисциклогексанкарбонитрил и метилазобисизобутират; и т.д. Эти инициаторы полимеризации могут применяться самостоятельно или совместно в виде двух или нескольких типичных представителей. В качестве инициатора полимеризации предпочтительным является неорганический или органический пероксид. При использовании пероксида в качестве инициатора полимеризации, восстановитель, такой как бисульфит натрия и сульфат двухвалентного железа, может комбинироваться при использовании в качестве инициатора полимеризации окислительно-восстановительного типа. Количество используемого инициатора полимеризации предпочтительно составляет от 0,01 до 2 весовых частей по отношению к 100 весовым частям мономера, используемого для полимеризации.

[0041] Регулятор молекулярного веса особенно не ограничивается, и можно упомянуть меркаптан, такой как трет-додецилмеркаптан, н-додецилмеркаптан и октилмеркаптан; галогенированный углеводород, такой как четыреххлористый углерод, метиленхлорид и метиленбромид; димер α-метилстирола; серосодержащее соединение, такое как тетраэтилтиурамдисульфид, дипентаметилентиурамдисульфид и диизопропилксантогендисульфид и т.д. Они могут использоваться самостоятельно или при комбинировании двух или более типов вместе. Среди них меркаптан является предпочтительным, вместе с тем трет-додецилмеркаптан более предпочтителен.

[0042] В качестве среды для полимеризации в эмульсии обычно применяют воду. Количество воды предпочтительно составляет от 80 до 500 весовых частей по отношению к 100 весовым частям всех мономеров, которые применяются в полимеризации, более предпочтительно от 80 до 300 весовых частей.

[0043] Во время полимеризации в эмульсии, в соответствии с необходимостью, в дальнейшем есть возможность применить вторичное сырье полимеризации, такое как стабилизатор, диспергирующее средство, регулятор рН, восстановитель или регулятор степени дисперсности (размера частиц). В случае их применения типы и количества особенно не ограничиваются.

[0044] Также в данном изобретении для полученного сополимера, в соответствии с необходимостью, сополимер может гидрироваться (реакция гидрирования). Гидрирование может проводиться на основе известного способа. Можно упомянуть способ гидрирования масляного слоя при коагулировании латекса сополимера, полученного полимеризацией в эмульсии, затем гидрирование его в масляном слое, метод гидрирования водного слоя при гидрировании латекса полученного сополимера таким, каков он есть, и т.д.

[0045] При проведении гидрирования способом гидрирования масляного слоя, латекс сополимера, полученного с помощью вышеприведенной полимеризации в эмульсии, растворяют предпочтительно в органическом растворителе после коагулирования высаливанием или спиртом, выделения фильтрацией и высушивания. После этого проводят реакцию гидрирования (способ гидрирования масляного слоя) и полученный гидрированный продукт вливают в большое количество воды, чтобы достигнуть коагулирования, затем полученный продукт отделяют фильтрацией и сушат, таким образом, получая высоконасыщенный нитрильный каучук (А).

[0046] Для коагулирования латекса высаливанием можно использовать известный коагулянт, такой как хлорид натрия, хлорид кальция, сульфат алюминия. Также вместо коагулирования высаливанием для коагулирования можно использовать спирт, такой как метанол. Растворитель для способа гидрирования масляного слоя особенно не ограничивается, если только жидкое органическое соединение растворяет сополимер, полученный полимеризацией в эмульсии, и предпочтительно используют бензол, хлорбензол, толуол, ксилол, гексан, циклогексан, тетрагидрофуран, метилэтилкетон, этилацетат, циклогексанон, ацетон и т.д.

[0047] В качестве катализатора в способе гидрирования масляного слоя может применяться любой известный селективный катализатор гидрирования без особого ограничения. Предпочтительны катализаторы на основе палладия и на основе родия, при этом более предпочтителен катализатор на основе палладия (ацетат палладия, хлорид палладия, гидроксид палладия и т.д.). Они могут применяться при комбинировании двух или более типов вместе, но в данном случае предпочтительно в качестве основного активного ингредиента иметь катализатор на основе палладия. Эти катализаторы обычно используются нанесенными на носитель. В качестве носителя можно указать двуокись кремния, двуокись кремния-окись алюминия, окись алюминия, кизельгур, активированный уголь и т.д. Количество используемого катализатора предпочтительно составляет от 10 до 5000 вес. м.д. относительно сополимера, предпочтительнее от 100 до 3000 вес. м.д.

[0048] В другом варианте, при проведении гидрирования способом гидрирования водного слоя реакцию гидрирования предпочтительно проводят при прибавлении воды в нужном количестве к латексу сополимера, полученного с помощью вышеуказанной полимеризации в эмульсии, для его разбавления. Способ гидрирования водного слоя включает способ прямого гидрирования водного слоя с подачей водорода в реакционную систему в присутствии катализатора гидрирования для гидрирования латекса, и способ косвенного гидрирования водного слоя при восстановлении латекса в присутствии окислителя, восстановителя и активирующей добавки для гидрирования латекса. Среди них, способ прямого гидрирования водного слоя является предпочтительным.

[0049] В способе прямого гидрирования водного слоя, чтобы предотвратить коагулирование, концентрация сополимера в водном слое (концентрация латексной формы) предпочтительно составляет 40 вес. % или менее. Катализатор гидрирования особенно не ограничивается при том условии, что соединение является трудноразлагаемым в воде. В качестве конкретных примеров, среди палладиевых катализаторов, можно упомянуть палладиевую соль карбоновой кислоты, такой как муравьиная кислота, пропионовая кислота, лауриновая кислота, янтарная кислота, олеиновая кислота и фталевая кислота; хлорпроизводное соединение палладия, например хлорид палладия, дихлор(циклооктадиен)палладий, дихлор(норборнадиен)палладий и аммоний гексахлорпалладат (IV); йодид, такой как йодид палладия; палладий сульфат дигидрат и т.д. Среди них также особенно предпочтительна палладиевая соль карбоновой кислоты, дихлор(норборнадиен)палладия и аммоний гексахлорпалладат (IV). Количество используемого катализатора гидрирования может быть надлежащим образом определено, но предпочтительно составляет от 5 до 6000 вес. м.д. по отношению к сополимеру, полученному при полимеризации, более предпочтительно от 10 до 4000 вес. м.д.

[0050] В способе прямого гидрирования водного слоя по окончании реакции гидрирования катализатор гидрирования из латекса удаляется. В качестве способа, например, можно применять способ прибавления адсорбента, такого как активированный уголь и ионообменная смола, при перемешивании, чтобы осуществить адсорбцию катализатора гидрирования, затем следует фильтрация или отделение латекса центрифугированием. Также возможно не удалять катализатор гидрирования и оставить его в латексе.

[0051] Кроме того, в способе прямого гидрирования водного слоя таким образом полученный латекс после реакции гидрирования высаливают, чтобы дать возможность ему коагулировать, отделяют фильтрованием и сушат и т.д., в результате можно получить высоконасыщенный нитрильный каучук (А). В этом случае, стадии фильтрации и сушки после коагулирования можно проводить известными способами.

[0052] Алкилированное фенольное соединение (В)

Алкилированное фенольное соединение (В), используемое в данном изобретении, представляет собой фенольное соединение с по меньшей мере одной фенольной гидроксильной группой и по меньшей мере одной алкильной группой. Алкилированное фенольное соединение (В) в нитрильной каучуковой композиции данного изобретения обычно действует как реагент, предотвращающий старение.

[0053] Алкилированное фенольное соединение (В), используемое в данном изобретении, должно быть только соединением с по меньшей мере одной фенольной гидроксильной группой и по меньшей мере одной алкильной группой и предпочтительно соединение с одной или двумя фенольными гидроксильными группами и по меньшей мере одной алкильной группой в о-положении, м-положении или п-положении относительно фенольной гидроксильной группы. Также, может быть соединением с группой помимо алкильной группы в о-положении, м-положении или п-положении по отношению к фенольной гидроксильной группе. В качестве алкилированного фенольного соединения (В), используемого в данном изобретении, например, можно упомянуть соединение, представленное следующей общей формулой (1), или соединение, представленное следующей общей формулой (2).

[0054] В вышеприведенной общей формуле (1) каждая R1 соответственно независимо представляет собой алкильную группу с 1 до 7 атомов углерода, алкоксигруппу с 1 до 5 атомов углерода, аминогруппу, аминогруппу, замещенную алкильной группой с 1 до 4 атомов углерода, или азотсодержащую гетероциклическую группу, и "n" равно целому числу от 1 до 5. Кроме того, в вышеприведенной общей формуле (1) по меньшей мере одна R1 является алкильной группой с 1 до 7 атомов углерода.

[0055] В вышеприведенной общей формуле (2) каждая R2 и R3 соответственно независимо представляет собой алкильную группу с 1 до 7 атомов углерода, алкоксигруппу с от 1 до 5 атомов углерода, аминогруппу, аминогруппу, замещенную алкильной группой с от 1 до 4 атомов углерода или азотсодержащую гетероциклическую группу, А является простой химической связью или алкиленовой группой с от 1 до 4 атомов углерода, и каждый "m" и "k" соответственно независимо является целым числом от 1 до 4. Кроме того, в вышеприведенной общей формуле (2) по меньшей мере одна R2 является алкильной группой с 1 до 7 атомов углерода, при этом в вышеприведенной общей формуле (2) по меньшей мере одна R3 является алкильной группой с от 1 до 7 атомов углерода.

[0056] С точки зрения возможности получить воздействие и эффект настоящего изобретения намного более заметным, среди соединений, представленных вышеприведенной общей формулой (1), предпочтительно соединение с R1, включающей алкильную группу с 1 до 5 атомов углерода по меньшей мере в о-положении или п-положении относительно фенольной гидроксильной группы, между тем соединение с алкильной группой с 1 до 5 атомов углерода во всех двух о-положениях и п-положении относительно фенольной гидроксильной группы особенно предпочтительно.

[0057] Аналогично, с точки зрения возможности получить воздействие и эффект настоящего изобретения намного более заметным, среди соединений, представленных вышеприведенной общей формулой (2), предпочтительно соединение, представленное следующей общей формулой (3). К тому же, среди соединений, представленных следующей общей формулой (3), предпочтительно соединение с R2 и R3, включающими алкильные группы с 1 до 5 атомов углерода по меньшей мере в о-положениях или п-положениях относительно двух фенольных гидроксильных групп, представленных в двух ароматических кольцах, между тем особенно предпочтительно соединение с алкильными группами с 1 до 5 атомов углерода во всех двух о-положениях и п-положениях относительно двух фенольных гидроксильных групп, представленных в двух ароматических кольцах.

В общей формуле (3) каждая R2, R3, А, "m" и "k" такие же, как в вышеприведенной общей формуле (2).

[0058] В качестве конкретных примеров алкилированного фенольного соединения (В) можно упомянуть 2-изопропил-5-метилфенол, 3-метил-4-изопропилфенол, бутилгидроксианизол, 2-(2Н-бензотиазол-2-ил)-4,6-ди-трет-бутилфенол, 2,6-ди-трет-бутил-п-крезол, 2,6-ди-трет-бутил-α-диметиламино-п-крезол, смесь 2,6-ди-трет-бутилфенола, 2,4,6-три-трет-бутилфенола и о-трет-бутилфенола, моно(α-метилбензил)фенол, ди(α-метилбензил)фенол, три(α-метилбензил)фенол, смесь алкил- и аралкил-замещенного фенола, 2,2'-метиленбис(4-метил-6-трет-бутилфенол), 2,2'-метилен-бис-(4-метил-6-циклогексилфенол), 2,2'-метиленбис(4-этил-6-трет-бутилфенол), алкилированный бисфенол, 4,4'-метилен-бис-(2,6-ди-трет-бутилфенол), алкилфенол с поливалентной мостиковой метиленовой группой, бутилированный продукт п-крезола и дициклопентадиена, полибутилированный бисфенол А, 4,4'-тиобис-(6-трет-бутил-3-метилфенол), 4,4'-бутилиденбис-(3-метил-6-terc-бутилфенол), 2,4-бис[(октилтио)метил]-о-крезол, экранированный фенол, экранированный бисфенол, и т.д. Среди них к тому же, с точки зрения возможности получить воздействие и эффект настоящего изобретения намного более заметным, наиболее предпочтительны 2,6-ди-трет-бутил-4-метилфенол и 2,2'-метиленбис(4-метил-6-трет-бутилфенол).

[0059] В композиции на основе нитрильного каучука, описанной в данном изобретении, процентное содержание алкилированного фенольного соединения (В) составляет от 0,01 вес. % до 1 вес. % по отношению к сумме высоконасыщенного нитрильного каучука (А) и алкилированного фенольного соединения (В), предпочтительно от 0,01 вес. % до 0,95 вес. %, более предпочтительно от 0,02 вес. % до 0,95 вес. %, еще более предпочтительно от 0,02 вес. % до 0,7 вес. %, наиболее предпочтительно от 0,02 вес. % до 0,5 вес. %, особенно предпочтительно от 0,02 вес. % до 0,4 вес. %. Если процентное содержание алкилированного фенольного соединения (В) слишком мало или слишком велико, эффект улучшения технологических характеристик как композиции на основе нитрильного каучука, так и эффект улучшения по напряжению при растяжении при превращении в сшитый каучук в конечном итоге нельзя получить. В частности, согласно данному изобретению, обеспечивая процентное содержание алкилированного фенольного соединения (В) на уровне 0,01 вес. % или более, предпочтительно 0,95 вес. % или менее, более предпочтительно 0,7 вес. % или менее, еще более предпочтительно 0,5 вес. % или менее, особенно предпочтительно 0,4 вес. % или менее, возможно, соответственно, сохранить разность (η2-η1) показателей пластичности η1 и η2 в заранее установленном диапазоне настоящего изобретения и, вследствие этого, возможно, соответственно, улучшить технологические характеристики как композиции на основе нитрильного каучука, так и напряжение при растяжении при превращении в сшитый каучук.

[0060] Получение композиции на основе нитрильного каучука

Композиция на основе нитрильного каучука, описанная в данном изобретении, содержит вышеупомянутый высоконасыщенный нитрильный каучук (А) и алкилированное фенольное соединение (В). Способ получения не ограничивается. Это может быть любой способ, дающий возможность им одновременно входить в состав композиции. Например, ее можно получить следующим способом.

[0061] А именно, сначала, мономеры для образования высоконасыщенного нитрильного каучука (А), используемого в данном изобретении, сополимеризуются с помощью способа эмульсионной полимеризации с получением латекса сополимера. Затем алкилированное фенольное соединение (В) смешивают с полученным латексом сополимера. Сополимер, полученный эмульсионной полимеризацией, совместно со смешанным алкилированным фенольным соединением (В) возможно гидрировать (для проведения реакции гидрирования) затем коагулировать, высушивать, и т.д., в результате, таким образом, получить композицию на основе нитрильного каучука, описанную в данном изобретении, содержащую высоконасыщенный нитрильный каучук (А) и алкилированное фенольное соединение (В). Заметим, что композицию на основе нитрильного каучука, описанную в данном изобретении, обычно можно получить в твердом состоянии.

[0062] Заметим, что при выполнении гидрирования (реакции гидрирования), возможно коагулировать латекс сополимера, содержащего алкилированное фенольное соединение (В), затем провести гидрирование с помощью масляного слоя, используя способ гидрирования масляного слоя, или же возможно прибавить воду, необходимую для разбавления латекса сополимера, содержащего алкилированное фенольное соединение (В), затем провести гидрирование с помощью водного слоя, используя гидрирование водного слоя.

[0063] Кроме того, если для осуществления гидрирования используют способ гидрирования масляного слоя, композицию на основе нитрильного каучука, описанную в данном изобретении, обычно получают в виде высоконасыщенного нитрильного каучука (А) и алкилированного фенольного соединения (В), растворенного в органическом растворителе. Также, такой раствор композиции на основе нитрильного каучука может коагулироваться путем вливания большого количества воды, фильтроваться и высушиваться с возможностью получения композиции на основе нитрильного каучука, описанной в настоящем изобретении, в твердом состоянии.

[0064] Кроме того, если для осуществления гидрирования используют способ гидрирования водного слоя, композицию на основе нитрильного каучука, описанную в настоящем изобретении, обычно получают в виде высоконасыщенного нитрильного каучука (А) и алкилированного фенольного соединения (В), диспергированного в воде. Далее, такую водную дисперсию композиции на основе нитрильного каучука можно коагулировать путем высаливания, фильтровать и сушить, чтобы получить композицию на основе нитрильного каучука, описанную в настоящем изобретении, в твердом состоянии.

[0065] Заметим, что при получении композиции на основе нитрильного каучука, указанными выше способами, если применяют способ введения алкилированного фенольного соединения (В) в латекс сополимера до гидрирования, то иногда количество алкилированного фенольного соединения (В) изменяется из-за последующих стадий, таких как коагулирование, но в композиции на основе нитрильного каучука оно достаточно для обеспечения процентного содержания алкилированного фенольного соединения (В) после изменения в результате последующих стадий, таких как коагулирование, в вышеупомянутом диапазоне.

[0066] Кроме того, композиция на основе нитрильного каучука, описанная в настоящем изобретении, имеет разностью (η2-η1), равную 12 или менее, предпочтительно 10 или менее, более предпочтительно 8 или менее, при этом разность (η2-η1) является разностью между показателем пластичности η2 после выдерживания при 70°С в течение 7 дней в виде водной дисперсии при диспергировании в воде и показателем пластичности η1 до такого выдерживания. Обеспечивая разность (η2-η1) показателей пластичности η1 и η2 в вышеуказанном интервале, возможно получить композицию на основе нитрильного каучука, которая имела бы превосходные технологические характеристики, и из которой можно было бы получить сшитый каучук с первоклассным напряжением при растяжении. В данном изобретении при измерении показателя пластичности η2, композицию на основе нитрильного каучука получают диспергированием в воде с получением водной дисперсии, водную дисперсию выдерживают в этом виде при 70°С в течение 7 дней, затем осуществляют коагулирование, далее измерение выполняется для полученного коагулированного продукта, и способ получения дисперсии композиции в воде особенно не ограничивается. Кроме того, при этом, концентрация твердого вещества в водной дисперсии особенно не ограничивается и предпочтительно составляет от 5 вес. % до 47 вес. %, более предпочтительно от 8 вес. % до 45 вес. %.

[0067] Например, при получении композиции на основе нитрильного каучука, если для проведения гидрирования использовали способ гидрирования водного слоя и получали композицию на основе нитрильного каучука, описанную в данном изобретении, в виде дисперсии, в которой она диспергируется в воде, ее можно использовать как таковую. В другом варианте, при получении композиции на основе нитрильного каучука данного изобретения, если для проведения гидрирования использовали способ гидрирования масляного слоя и получали композицию на основе нитрильного каучука, описанную в данном изобретении, в виде раствора, в котором она растворена в органическом растворителе, возможно использовать известный способ обращения фаз для смешивания раствора и эмульгирующего водного раствора, энергично перемешать, приводя к эмульсии и диспергированию в воде, и, также, удалить органический растворитель, получая, таким образом, дисперсию, включающую диспергированную в воде композицию.

[0068] Кроме того, при получении композиции на основе нитрильного каучука, описанной в настоящем изобретении, в твердой форме, возможно растворить твердую форму композиции на основе нитрильного каучука в органическом растворителе, способном ее растворить, затем использовать известный метод обращения фаз для смешивания раствора и эмульгирующего водного раствора, энергично перемешать смесь, приводя к эмульсии и диспергированию в воде, и, также, удалить органический растворитель, получая, таким образом, дисперсию, включающую диспергированную в воде композицию.

[0069] Заметим, что показатели пластичности η1 и η2 композиции на основе нитрильного каучука можно оценить в соответствии с методикой "Показатель пластичности экспресс-пластометром", описанной в JIS K6300-3. В этом случае при получении композиции на основе нитрильного каучука, описанной в данном изобретении, в виде дисперсии, где она диспергируется в воде, или при получении ее в виде раствора, где она растворяется в органическом растворителе, это приводит к коагулированию и полученный коагулированный продукт оценивают по показателю пластичности η1 в соответствии с методикой "Показатель пластичности экспресс-пластометром", прописанной в JIS K6300-3. Также, показатель пластичности η2, как указано выше, получают путем диспергирования композиции на основе нитрильного каучука в воде с получением водной дисперсии, выдерживанием ее в этом виде при 70°С в течение 7 дней, последующем ее коагулированием и проведением измерения полученного коагулированного продукта с помощью методики "Показатель пластичности экспресс-пластометром", прописанной в JIS K6300-3.

[0070] В настоящем изобретении метод определения разности (η2-η1) показателя пластичности η2 и показателя пластичности η1 в вышеуказанном интервале особенно не ограничивается, но, например при получении высоконасыщенного нитрильного каучука (А) методом полимеризации в эмульсии, можно упомянуть методику регулирования количества и типа используемого обрывающего цепь агента, методику регулирования количества металлсодержащего соединения, такого как агент, способствующий образованию хелатных соединений, методику регулирования рН полученной водной дисперсии, и т.д. В частности, при методике совместного использования в зависимости от композиции высоконасыщенного нитрильного каучука (А) (например, при получении высоконасыщенного нитрильного каучука (А), не содержащего мономерные звенья эфиров α,β-этиленненасыщенных монокарбоновых кислот) в качестве агента, обрывающего цепь при полимеризации, можно упомянуть обрывающий цепь при полимеризации агент на основе хинона и обрывающий цепь при полимеризации агент на основе амина, методику обеспечения количества используемого обрывающего цепь агента при полимеризации предпочтительно от 0,01 до 1 весовой части по отношению к 100 весовым частям мономеров, используемых для полимеризации, методику обеспечения рН полученной водной дисперсии предпочтительно в интервале от 6 до 13, и также методику контролирования количества используемого металлсодержащего соединения, такого как агент, способствующий образованию хелатных соединений, предпочтительно от 0,001 до 0,1 весовой части в пересчете на металл по отношению к 100 весовым частям мономеров, используемых для полимеризации и т.д.

[0071] Кроме того, при получении композиции на основе нитрильного каучука в виде водной дисперсии в данном изобретении возможно использование ее для разных практических применений так, как есть в виде водной дисперсии без коагулирования и т.д. (т.е. в качестве латексной композиции высоконасыщенного нитрильного каучука).

[0072] Композиция сшиваемого нитрильного каучука

Композиция сшиваемого нитрильного каучука, описанная в данном изобретении, представляет собой композицию высоконасыщенного нитрильного каучука, полученную прибавлением сшивающего агента к вышеупомянутой композиции нитрильного сополимерного каучука данного изобретения. Сшивающий агент особенно не ограничивается. Можно упомянуть сшивающий агент на основе серы или сшивающий агент на основе органической перекиси, но если высоконасыщенный нитрильный каучук (А) имеет мономерные звенья, содержащие карбоксильные группы, то возможно применение сшивающего агента на основе полиамина.

[0073] В качестве сшивающего агента на основе серы можно упомянуть серу, такую как порошкообразная сера, серный цвет, осажденная сера, коллоидная сера, сера с обработанной поверхностью частиц и нерастворимая сера; серосодержащее соединение, такое как хлорид серы, дихлорид серы, морфолиндисульфид, алкилфенолдисульфид, дибензтиазилдисульфид, N,N'-дитио-бис(гексагидро-2Н-азепинон-2), фосфорсодержащий полисульфид и высокомолекулярный полисульфид; донорное соединение серы, такое как тетраметилтиурамдисульфид, диметилдитиокарбамат селена и 2-(4'-морфолинодитио)бензотиазол и т.д. Они могут самостоятельно применяться в виде одного типичного представителя или в виде нескольких типичных представителей вместе.

[0074] В качестве сшивающего агента на основе органической перекиси могут упоминаться дикумилпероксид, гидропероксид кумола, трет-бутилкумилпероксид, п-метангидропероксид, ди-трет-бутилпероксид, 1,3-бис(трет-бутилпероксиизопропил)бензол, 1,4-бис(трет-бутилпероксиизопропил)бензол, 1,1-ди-трет-бутилперокси-3,3-триметилциклогексан, 4,4-бис-(трет-бутилперокси)-н-бутилвалерат, 2,5-диметил-2,5-ди-трет-бутилпероксигексан, 2,5-диметил-2,5-ди-трет-бутилпероксигексин-3, 1,1-ди-трет-бутилперокси-3,5,5-триметилциклогексан, п-хлорбензоилпероксид, трет-бутилпероксиизопропилкарбонат, трет-бутилпероксибензоат и т.д. Они могут самостоятельно применяться в виде одного типичного представителя или в виде нескольких типичных представителей вместе.

[0075] Сшивающий агент на основе полиамина особенно не ограничивается при условии, что соединение имеет две или несколько аминогрупп или соединение, которое становится соединением с двумя или несколькими аминогруппами во время сшивания, и предпочтительно соединение, являющееся алифатическим углеводородом или ароматическим углеводородом, в котором несколько атомов водорода замещены аминогруппой или структурой гидразида (структура, отвечающая формуле -CONHNH2, где СО обозначает карбонильную группу) и соединение, которое становится формой такого соединения во время сшивания.

[0076] В качестве конкретных примеров сшивающего агента на основе полиамина можно упомянуть алифатический поливалентный амин, такой как гексаметилендиамин, гексаметилендиаминкарбамат, N,N-дицинамилиден-1,6-гександиамин, тетраметиленпентамин и аддукт гексаметилендиамин циннамальдегида; ароматический поливалентный амин, такой как 4,4-метилендианилин, м-фенилендиамин, 4,4-диаминодифениловый эфир, 3,4-диаминодифениловый эфир, 4,4-(м-фенилендиизопропилиден)дианилин, 4,4-(п-фенилендиизопропилиден)дианилин, 2,2-бис[4-(4-аминофенокси)фенил}пропан, 4,4-диаминобензанилид, 4,4-бис(4-аминофенокси)бифенил, м-ксилилендиамин, п-ксилилендиамин и 1,3,5-бензолтриамин; и поливалентный гидразид, такой как дигидразид изофталевой кислоты, дигидразид терефталевой кислоты, дигидразид фталевой кислоты, дигидразид 2,6-нафталиндикарбоновой кислоты, дигидразид нафталиновой кислоты, дигидразид щавелевой кислоты, дигидразид малоновой кислоты, дигидразид янтарной кислоты, дигидразид глутаминовой кислоты, дигидразид адипиновой кислоты, дигидразид пимелиновой кислоты, дигидразид субериновой кислоты, дигидразид азелаиновой кислоты, дигидразид себациновой кислоты, дигидразид брассиловой кислоты, дигидразид додекандионовой кислоты, дигидразид ацетондикарбоновой кислоты, дигидразид фумаровой кислоты, дигидразид малеиновой кислоты, дигидразид итаконовой кислоты, дигидразид тримеллитовой кислоты, дигидразид 1,3,5-бензолтрикарбоновой кислоты, дигидразид аконитовой кислоты и дигидразид пиромеллитовой кислоты. С точки зрения того, что возможно получить эффект, описанный в данном изобретении, более значительным, среди них помимо всего предпочтительны алифатический поливалентный амин и ароматический поливалентный амин, более предпочтительны гексаметилендиаминкарбамат и 2,2-бис[4-(4-аминофенокси)фенил}пропан и особенно предпочтителен гексаметилендиаминкарбамат.

[0077] В композиции сшиваемого нитрильного каучука, описанной в данном изобретении, содержание сшивающего агента особенно не ограничивается, и предпочтительно составляет от 0,1 до 10 весовых частей относительно 100 весовых частей высоконасыщенного нитрильного каучука (А), более предпочтительно от 0,2 до 5 весовых частей.

[0078] Кроме того, при использовании сшивающего агента на основе полиамина в качестве сшивающего агента предпочтительно дополнительно включить основной сшивающий ускоритель.

В качестве конкретных примеров основного сшивающего ускорителя можно упомянуть основной сшивающий ускоритель с кольцевой амидиновой структурой, такой как 1,8-диазабицикло[5,4,0]ундецен-7 (в дальнейшем иногда сокращенный как "DBU"), 1,5-диазацикло[4,3,0]нонен-5 (в дальнейшем иногда сокращенный как "DBN"), 1-метилимидазол, 1-этилимидазол, 1-фенилимидазол, 1-бензилимидазол, 1,2-диметилимидазол, 1-этил-2-метилимидазол, 1-метоксиэтилимидазол, 1-фенил-2-метилимидазол, 1-бензил-2-метилимидазол, 1-метил-2-фенилимидазол, 1-метил-2-бензилимидазол, 1,4-диметилимидазол, 1,5-диметилимидазол, 1,2,4-триметилимидазол, 1,4-диметил-2-этилимидазол, 1-метил-2-метоксиимидазол, 1-метил-2-этоксиимидазол, 1-метил-4-метоксиимидазол, 1-метил-2-метоксиимидазол, 1-этоксиметил-2-метилимидазол, 1-метил-4-нитроимидазол, 1,2-диметил-5-нитроимидазол, 1,2-диметил-5-аминоимидазол, 1-метил-4-(2-аминоэтил)имидазол, 1-метилбензоимидазол, 1-метил-2-бензилбензоимидазол, 1-метил-5-нитробензимидазол, 1-метилимидазолин, 1,2-диметилимидазолин, 1,2,4-триметилимидазолин, 1,4-диметил-2-этилимидазолин, 1-метил-фенилимидазолин, 1-метил-2-бензилимидазолин, 1-метил-2-этоксиимидазолин, 1-метил-2-гептилимидазолин, 1-метил-2-ундецилимидазолин, 1-метил-2-гептадецилимидазолин, 1-метил-2-этоксиметилимидазолин и 1-этоксиметил-2-метилимидазолин; основной сшивающий ускоритель на основе гуанидина, такой как тетраметилгуанидин, тетраэтилгуанидин, дифенилгуанидин, 1,3-ди-о-толилгуанидин и о-толилбигуанидин; основной сшивающий ускоритель на основе альдегидамина, такой как н-бутилальдегиданилин и аммоний ацетальдегид; дициклоалкиламин, такой как дициклопентиламин, дициклогексиламин и дициклогептиламин; основной сшивающий ускоритель на основе вторичного амина, такой как N-метилциклопентиламин, N-бутилциклопентиламин, N-гептилциклопентиламин, N-октилциклопентиламин, N-этилциклогексиламин, N-бутилциклогексиламин, N-гептилциклогексиламин, N-октилциклооктиламин, N-гидроксиметилциклопентиламин, N-гидроксибутилциклогексиламин, N-метоксиэтилциклопентиламин, N-этоксибутилциклогексиламин, N-метоксикарбонилбутилциклопентиламин, N-метоксикарбонилгептилциклогексиламин, N-аминопропилциклопентиламин, N-аминогептилциклогексиламин, ди(2-хлорциклопентил)амин и ди(3-хлорциклопентил)амин; и т.д. Среди них предпочтительными являются основной сшивающий ускоритель на основе гуанидина, основной сшивающий ускоритель на основе вторичного амина и основной сшивающий ускоритель с циклической амидиновой структурой, более предпочтительным является основной сшивающий ускоритель с циклической амидиновой структурой, еще более предпочтительны 1,8-диазацикло[5,4,0]ундецен-7 и 1,5-диазацикло[4,3,0]нонен-5 и особенно предпочтителен 1,8-диазацикло[5,4,0]ундецен-7. Заметим, что вышеприведенный основной сшивающий ускоритель с циклической амидиновой структурой может также образовать соль вместе с органической карбоновой кислотой или алкилфосфорной кислотой и т.д. Также, вышеприведенный основной сшивающий ускоритель на основе вторичного амина может быть ускорителем, в котором смешивают спирты, такие как алкиленгликоль и алкилспирт с 5 до 20 атомами углерода. Кроме того, может быть также включена неорганическая кислота и/или органическая кислота. Далее основной сшивающий ускоритель на основе вторичного амина и неорганическая кислота и/или органическая кислота могут образовать соль и при этом могут образовать комплекс с алкиленгликолем.

[0079] При введении в смесь основного сшивающего ускорителя, количество его в композиции сшиваемого нитрильного каучука, описанной в данном изобретении, составляет предпочтительно от 0,1 до 20 весовых частей относительно 100 весовых частей высоконасыщенного нитрильного каучука (А), более предпочтительно от 0,2 до 15 весовых частей, еще более предпочтительно от 0,5 до 10 весовых частей.

[0080] Кроме того, композиция сшиваемого нитрильного каучука, описанная в данном изобретении, предпочтительно дополнительно содержит органическое штапельное волокно.

[0081] Органическое штапельное волокно особенно не ограничивается в случае, если волокнистый органический материал имеет среднюю длину волокон от 0,1 мм до 12 мм. Заметим, что среднюю длину волокон органического штапельного волокна можно определить, например, сделав фотоснимок с помощью оптического микроскопа, измерив длины 100 штапельных волокон, выбранных случайно из полученного фотоснимка, и вычислив их среднее арифметическое. Если средняя длина волокон находится в вышеуказанном диапазоне, можно соответственно повысить напряжение при растяжении полученного сшитого каучука, при этом эффективно предотвращая падение по диспергируемости в композиции сшиваемого нитрильного каучука вследствие переплетения штапельных волокон. Средняя длина волокон органического штапельного волокна составляет предпочтительно от 0,5 мм до 10 мм, более предпочтительно от 0,5 мм до 6 мм.

[0082] Кроме того, средний диаметр волокон органического штапельного волокна особенно не ограничивается, и составляет предпочтительно от 0,5 мкм до 100 мкм, более предпочтительно от 1 мкм до 50 мкм, еще более предпочтительно от 2 мкм до 20 мкм. Заметим, что средний диаметр волокон органического штапельного волокна можно оценить, например, сделав фотоснимок с помощью оптического микроскопа, измерив диаметры наиболее утолщенных частей 100 штапельных волокон, выбранных случайно из полученного фотоснимка, и вычислив их среднее арифметическое. Также, отношение размеров органического штапельного волокна («средняя длина волокон органического штапельного волокна»/«средний диаметр волокон органического штапельного волокна») особенно не ограничивается и предпочтительно составляет от 5 до 1000, более предпочтительно от 50 до 800.

[0083] В качестве органического штапельного волокна, используемого в данном изобретении, можно упомянуть натуральное волокно, такое как хлопковое волокно и волокно древесной клетчатки; волокно, включающее синтетическую смолу, например полиамид, полиэстер, поливиниловый спирт, вискозное волокно, поли-п-фениленбензобисоксазол, полиэтилен, полипропилен, полиакрилат, полиимид, полифениленсульфид, полиэфирэфиркетон, полимолочная кислота, поликапролактон, полибутиленсукцинат и фтор-содержащий полимер и т.д. Также среди них, чтобы эффект прибавления стал бы намного более заметным, предпочтительно используют штапельное волокно, содержащее синтетическую смолу. Применение штапельного волокна, содержащего полиамид, является более предпочтительным.

[0084] В качестве полиамида можно упомянуть алифатический полиамид, такой как поликапроамид, поли-ω-аминогептановая кислота, поли-ω-аминопеларгоновая кислота, полиундеканамид, полиэтилендиаминадипамид, политетраметиленадипамид, полигексаметиленадипамид, полигексаметиленсебацинамид, полигексаметилендодекамид, полиоктаметиленадипамид и полидекаметиленадипамид; ароматический полиамид (арамид), такой как поли-п-фенилентерефталамид (название продукта "Kevlar", изготовленный Toray Dupont), поли-м-фениленизофталамид (название продукта "Conex", изготовленный Teijin Technoproducts), сополи-п-фенилен-3,4'-оксидифенилентерефталамид (название продукта "Technora", изготовленный Teijin Technoproducts), поли-м-ксилиленадипамид, поли-м-ксилиленпимерамид, поли-м-ксилиленазеламид, поли-п-ксилиленазеламид и поли-п-ксилилендеканамид; и т.д. Также среди них, с точки зрения возможности дальнейшего улучшения напряжения при растяжении для полученного сшитого каучука предпочтителен ароматический полиамид, т.е. арамид, более предпочтителен поли-п-фенилентерефталамид, поли-м-фениленизофталамид и сополи-п-фенилен-3,4'-оксидифенилентерефталамид и особенно предпочтителен сополи-п-фенилен-3,4'-оксидифенилентерефталамид.

Это означает, что в качестве штапельного волокна, содержащего полиамид, предпочтительно арамидное штапельное волокно, более предпочтительно поли-п-фенилентерефталамидное штапельное волокно, поли-м-фениленизофталамидное штапельное волокно и сополи-п-фенилен-3,4'-оксидифенилентерефталамидное штапельное волокно и особенно предпочтительно сополи-п-фенилен-3,4'-оксидифенилентерефталамидное штапельное волокно.

[0085] Заметим, что органическое штапельное волокно может быть в форме рубленого волокна (волокно в резаном виде) или может быть в форме древесной (бесформенной) массы с фибриллами. Кроме того, его можно обрабатывать различными путями с помощью адгезионного средства на основе эпоксидной смолы, адгезионного средства на основе изоцианата, резорцинформальдегидной смолы/латекса и т.д.

[0086] В композиции сшиваемого нитрильного каучука, описанной в данном изобретении, количество органического штапельного волокна предпочтительно составляет от 0,5 до 80 весовых частей по отношению к 100 весовым частям высоконасыщенного нитрильного каучука (А), более предпочтительно от 1 до 50 весовых частей, еще более предпочтительно от 1 до 30 весовых частей. Обеспечивая количество органического штапельного волокна в вышеупомянутом интервале, возможно надлежащим образом улучшить напряжение при растяжении полученного сшитого каучука, при этом обеспечивая превосходные технологические характеристики во время замешивания.

[0087] Помимо всего прочего, к композиции сшиваемого нитрильного каучука, описанной в данном изобретении, могут прибавляться другие компоненты смеси, которые обычно применяются в области переработки каучука. В качестве таких компонентов смеси можно упомянуть армирующий агент; наполнитель; фотостабилизатор; средство, подавляющее преждевременную вулканизацию; пластификатор; вещество для улучшения технологических свойств; добавка, понижающая трение; агент, придающий липкость или клейкость; смазочное средство; добавка, придающая огнеупорные свойства; кислотный акцептор; противогрибковое средство; добавка, снижающая статические заряды; окрашивающее вещество; силановый связывающий агент; сшивающее средство; двунаправленный сшивающий агент; средство, способствующее сшиванию; добавка для замедления сшивания; пенообразующее вещество, и т.д. Что касается количеств этих составных частей смеси, они могут соответственно применяться в количествах согласно назначению этих внесенных добавок.

[0088] Пластификатор особенно не ограничивается и может применяться пластификатор на основе тримеллитовой кислоты или пластификатор на основе сополимера простого эфира и сложного эфира и т.д. В качестве конкретных примеров можно упомянуть три-2-этилгексилтримеллитат, изонониловый эфир тримеллитовой кислоты, бис[2-(2-бутоксиэтокси)этил]адипат, дигептаноат, ди-2-этилгексаноат, дидеканоат и т.д. Эти соединения могут использоваться в виде отдельного типичного представителя или совместно в виде двух или нескольких типичных представителей.

[0089] К тому же композиция сшиваемого нитрильного каучука, описанная в данном изобретении, кроме вышеупомянутого высоконасыщенного нитрильного каучука (А) может содержать другой каучук при условии, что эффекты данного изобретения не ухудшаются.

В качестве такого каучука можно упомянуть акриловый каучук, этилен-акриловая кислота сополимерный каучук, стирол-бутадиеновый сополимерный каучук, полибутадиеновый каучук, этилен-пропиленовый сополимерный каучук, этилен-пропилен-диеновый тройной сополимерный каучук, эпихлоргидриновый каучук, фторкаучук, уретановый каучук, хлорпреновый каучук, силиконовый каучук, натуральный каучук, полиизопреновый каучук и т.д.

[0090] В случае введения в смесь каучука, помимо высоконасыщенного нитрильного каучука (А), количество его в композиции сшиваемого нитрильного каучука предпочтительно составляет 30 весовых частей или менее по отношению к 100 весовым частям высоконасыщенного нитрильного каучука (А), более предпочтительно 20 весовых частей или менее, еще более предпочтительно 10 весовых частей или менее.

[0091] Кроме того, композицию сшиваемого нитрильного каучука, описанную в данном изобретении, получают смешиванием вышеперечисленных ингредиентов, предпочтительно в неводной среде. Способ получения композиции сшиваемого нитрильного каучука, описанный в данном изобретении, особенно не ограничивается и композицию обычно можно приготовить смешиванием ингредиентов помимо сшивающего агента и ингредиентов, которые нестабильны к нагреванию, таких как двунаправленная перекрестная сшивка, и т.д., с помощью смесителя, такого как смеситель Бенбери, закрытый смеситель или месильная машина для первичного замешивания, затем передачей смеси в открытые валки и т.д. с прибавлением сшивающего агента и ингредиентов, которые нестабильны к нагреву, таких как двунаправленная перекрестная сшивка, для вторичного замешивания. Заметим, что первичное замешивание обычно проводят при температуре от 10°С до 200°С, предпочтительно от 30°С до 180°С в течение от 1 минуты до 1 часа, предпочтительно от 1 минуты до 30 минут, тогда как вторичное замешивание обычно проводят при температуре от 10°С до 90°С, предпочтительно от 20°С до 60°С в течение от 1 минуты до 1 часа, предпочтительно от 1 минуты до 30 минут.

[0092] Таким образом, полученная композиция сшиваемого нитрильного каучука, описанная в данном изобретении, имеет вязкость по Муни (ML1+4, 100°С) предпочтительно от 10 до 200, более предпочтительно от 40 до 140, еще более предпочтительно от 50 до 100 и является превосходной по технологическим характеристикам.

[0093] Сшитый каучук

Сшитый каучук получают путем сшивания упомянутой выше композиции сшиваемого нитрильного каучука, описанной в данном изобретении.

Сшитый каучук можно получить, используя упомянутую выше композицию сшиваемого нитрильного каучука, представленную в данном изобретении, с помощью машины для формования, которая отвечает заданной форме производимого продукта, например, экструдера, термопласт-автомата, пресса, валков и т.д. для формования, нагревая для того, чтобы вызвать реакцию сшивания, и затем фиксируя форму в виде сшитого продукта. В этом случае возможно формовать каучук, затем сшивать его и возможно сшивать его одновременно с формованием. Температура формования обычно составляет от 10°С до 200°С, предпочтительно от 25°С до 120°С. Температура сшивания обычно составляет от 100°С до 200°С, предпочтительно от 130°С до 190°С, вместе с тем время сшивания обычно составляет от 1 минуты до 24 часов, предпочтительно от 2 минут до 1 часа.

[0094] Кроме того, в зависимости от формы, размера и т.д. сшитого продукта, иногда, даже если поверхность сшивается, а внутренняя часть недостаточно сшивается, поэтому возможно дополнительно нагреть каучук для вторичного сшивания.

В качестве способа нагрева можно соответственно выбрать общий способ, который используется для сшивания каучука, такой как нагрев прессованием, нагрев водяным паром, нагрев в сушильной установке и нагрев горячим воздухом.

[0095] Таким образом, полученный сшитый каучук, описанный в данном изобретении, является каучуком, полученным сшиванием упомянутой выше композиции сшиваемого нитрильного каучука и является превосходным по напряжению при растяжении.

По этой причине сшитый каучук, описанный в данном изобретении, воспользовавшись преимуществом таких показателей, может применяться для разных уплотнительных элементов, например уплотнительных колец, насадок, диафрагм, масляных сальников, уплотнений валов, уплотнений подшипников, уплотнений скважин, уплотнений воздушных компрессоров, уплотнений для герметизации фреона или фторсодержащих углеводородов или углекислого газа, который используется для компрессоров холодильных установок, для воздушных кондиционеров или холодильных машин систем кондиционирования воздуха, уплотнений для герметизации сверхкритического диоксида углерода или докритического диоксида углерода, который используется для моющих сред в прецизионной промывке, уплотнений для роликовых устройств (роликоподшипников, автомобильных ступичных узлов, автомобильных водяных насосов, устройств опор качения и шарико-винтовых пар и т.д.), клапанов и седла клапанов, ПВП (противовыбросовых превенторов) и камер; различных типов уплотнительных прокладок, таких как прокладки впускного коллектора, которые прикрепляются к соединительным деталям впускных коллекторов и головкам блока цилиндров, прокладки головки блока цилиндра, которые прикрепляются к соединительным деталям блоков цилиндров и головок цилиндров, прокладки для крышки клапанов, которые прикрепляются к соединительным деталям крышек клапанов и головок блока цилиндров, прокладки маслосборника, которые прикрепляются к соединительным деталям маслосборников и блоков цилиндров или коробки передач, прокладки для сепаратора топливного элемента, которые прикрепляются между парами корпусов, охватывающих отдельные элементы, снабженные положительными электродами, электролитными пластинами и отрицательными электродами, прокладки верхней крышки корпуса для жестких дисководов; других различных типов валиков, например валики, применяемые для печатания, валки для производства чугуна, валки для производства бумаги, валки для промышленного производства и валки для офисного оборудования; других различных типов ремней, таких как плоские ремни (плоские ремни с пленочным сердечником, плоские ремни кордшнуровой конструкции, многослойные плоские ремни, однотипные плоские ремни, и т.д.), клиновые ремни (клиновые ремни с оберткой, клиновые ремни с небольшой кромкой и т.д.), поликлиновые ремни (отдельные поликлиновые ремни, двойные поликлиновые ремни, поликлиновые ремни с оберткой, поликлиновые ремни с каучуковой подкладкой, поликлиновые ремни с верхней шестерней и т.д.), вариаторные ремни, зубчатые ремни привода, синхронные ремни и ленточные транспортеры; различные типы шлангов, таких как топливные заправочные шланги, турбовоздушные шланги, маслозаправочные шланги, шланги радиаторов, шланги обогревателей, водяные шланги, шланги вакуумного тормоза, шланги регулирования, шланги кондиционирования воздуха, тормозные соединительные шланги, шланги привода с усилителем, шланги пневмопривода, морские шланги, подъемные механизмы и гидравлические линии; и других различных видов защитных чехлов, таких как CVJ защитные чехлы, защитные чехлы карданного вала, защитные чехлы кардана равных угловых скоростей и защитные чехлы механизма реечной передачи; смягчающих элементов резиновых частей, таких как упругие материалы, динамические демпферы, резиновые муфты, пневматические амортизаторы, амортизирующие устройства и материалы фрикционной обшивки сцепления; чехлов для защиты от пыли, элементов внутренних частей автомобилей, фрикционных материалов, шин, защищенных кабелей (кабелей с покрытием), обувных подошв, экранирования электромагнитных волн, связующих веществ (наполнителей) для гибких печатных плат или других связующих веществ (наполнителей), сепараторов топливных элементов и также других обширных применений в области электроники. Также, поскольку сшитый каучук настоящего изобретения является особенно превосходным по напряжению при растяжении, он пригоден в качестве ремня.

ПРИМЕРЫ

[0096] Ниже данное изобретение будет объяснено на основе более подробных примеров, но данное изобретение не ограничивается этими примерами. Заметим, что ниже, если не указано особо, «части» являются весовыми. Далее, испытания и оценки выполняли следующим образом.

[0097] Йодное число

Йодное число высоконасыщенного нитрильного каучука определяли в соответствии с JIS K6235.

[0098] Показатель пластичности

Показатели пластичности η1 и η2 композиции на основе нитрильного каучука оценивали, используя образец для оценки показателя пластичности η1 и образец для оценки показателя пластичности η2 с помощью "RAPID PLASTIMETER P14VT (изготовленный Wallace)" в качестве измерительного прибора согласно JIS K6300-3. Кроме того, разность (η2-η1) вычисляли, используя показатели пластичности η1 и η2, полученные в результате измерения.

[0099] Капиллярная экструдируемость

Композицию на основе нитрильного каучука оценивали на текучесть с помощью капиллярного вискозиметра для каучука (название продукта "Rubber Capillary Rheometer", изготовленный Goettfert). При этом температуру поршня установили на 100°С, температуру камеры установили на 100°С, загрузили композицию нитрильного каучука и предварительно нагревали в течение 3 минут, затем поршень использовали для продавливания композиции под давлением 200 бар и количество экструзии (мм3) измеряли после 60 секунд. Можно прийти к выводу, что чем больше объем экструзии за это время, тем лучше технологические характеристики (текучесть).

[0100] Содержание алкилированного фенольного соединения в композиции нитрильного каучука

В соответствии с JIS K6229 композицию нитрильного каучука экстрагировали метанолом. Далее полученный экстрагированный продукт растворяли в хлороформе, затем, ссылаясь на JIS K0114 и JIS K6231, использовали газовую хроматографию для измерения площади пика и применяли метод калиброчной кривой для оценки содержания алкилированного фенольного соединения в композиции нитрильного каучука (т.е. процентное содержание алкилированного фенольного соединения по отношению к сумме высоконасыщенного нитрильного каучука и алкилированного фенольного соединения). В качестве газового хроматографа применяли GC-2010 (изготовленный Shimadzu Corporation) с водородным пламенно-ионизационным детектором и колонкой Zebron ZB 130 м × 0,25 мм × 0.3 мкм. Заметим, что для примера получения 9, вместо содержания алкилированного фенольного соединения определяли содержание N-фенил-N'-(1,3-диметилбутил)-п-фенилендиамина.

[0101] Исходное состояние физических свойств (20% напряжение при растяжении)

Композицию сшиваемого нитрильного каучука помещали в форму по вертикале 15 см, по горизонтали 15 см и глубиной 0,2 см и прессовали при 170°С в течение 20 минут, одновременно прессуя ее под давлением 10 МПа, с получением сшитого каучука в форме пластины. Полученный в форме пластины сшитый каучук пробивали гантелеобразной формой №3. Далее полученный опытный образец использовали для оценки 20% напряжения при растяжении сшитого каучука на основе JIS K6251.

[0102] Пример получения 1 (Получение композиции на основе нитрильного каучука (a-1))

В реакторе в 200 частях воды, полученной методом ионного обмена, растворяли 0,2 части карбоната натрия. К раствору прибавляли 2,25 частей калийного мыла жирной кислоты (калийная соль жирной кислоты) с получением мыльного водного раствора. Далее к этому полученному мыльному водному раствору в указанном порядке загружали 38 частей акрилонитрила и 0,45 частей трет-додецилмеркаптана (регулятор молекулярного веса). Находящийся внутри газ заменяли азотом три раза, затем загружали 62 части 1,3-бутадиена. Затем внутренний объем реактора выдерживали при 5°С и загружали 0,1 часть гидроперекиси кумола (инициатор полимеризации) и соответствующие количества восстановителя и агента, способствующего образованию хелатных соединений, и начиналась реакция полимеризации. Далее, когда глубина превращения при полимеризации достигала 80%, прибавляли 0,05 частей 10%-ного водного раствора гидрохинона (агент, обрывающий цепь полимеризации) и 0,05 частей N-изопропилгидроксиламина (агент, обрывающий цепь полимеризации) для остановки реакции полимеризации, затем 0,4 части алкилированного фенольного соединения (В), содержащего 2,6-ди-трет-бутил-4-метилфенол, и температуру воды в ротационном испарителе, равную 60°С, использовали для удаления остаточных количеств мономеров с получением латекса нитрильного каучука (концентрация сухого остатка около 25 вес. %). Заметим, что полученный латекс имел рН 9,6.

[0103] Далее к полученному выше латексу прибавляли водный раствор сульфата алюминия, количество которого составляло 3 вес. % от содержания нитрильного каучука в вышеупомянутом полученном латексе, и массу перемешивали, чтобы латекс коагулировал, затем его промывали водой при фильтровании, далее сушили в вакууме при 60°С в течение 12 часов с получением нитрильного каучука. Далее полученный нитрильный каучук растворяли в ацетоне, получая концентрацию - 12%. Раствор помещали в автоклав. Прибавляли катализатор палладий на силикагеле в количестве 600 вес. м.д. и проводили реакцию гидрирования под давлением водорода 3,0 МПа, получая, таким образом, раствор композиции нитрильного каучука (а-1), содержащей высоконасыщенный нитрильный каучук (А-1) и алкилированное фенольное соединение (В), включающее 2,6-ди-трет-бутил-4-метилфенол.

[0104] Далее часть раствора полученной композиции нитрильного каучука (а-1) удаляли, вливали в большое количество воды для получения коагулята, фильтровали и сушили с получением, таким образом, твердой композиции нитрильного каучука (а-1). Композиция высоконасыщенного нитрильного каучука (А-1), содержащаяся в полученной композиции нитрильного каучука (а-1), состояла из 36 вес. % акрилонитрильных звеньев и 74 вес. % бутадиеновых звеньев (включая насыщенную часть), йодное число составляло 8 и полимерная вязкость по Муни (ML1+4, 100°С) составляла 63. Часть полученной твердой композиции нитрильного каучука (а-1) обеспечила "образец для измерения показателя пластичности η1".