Способ изготовления перчаток, перчатка и эмульсионная композиция для изготовления перчаток - RU2719378C1

Код документа: RU2719378C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Варианты выполнения настоящего изобретения относятся к способу изготовления перчатки, перчатке и эмульсионной композиции для изготовления перчаток.

УРОВЕНЬ ТЕХНИКИ

[0002] Как правило, перчатки, изготовленные формованием методом окунания с использованием латексной композиции, сшитой серой, и ускорителя серной вулканизации на основе тиазолового ряда, широко используются во множестве областей промышленности, медицины и т.п. Однако, поскольку сера и ускорители серной вулканизации могут вызывать аллергию IV-го типа, были предложены самосшивающиеся перчатки, которые не содержат таких материалов, а также перчатки, которые изготовлены с использованием различных органических сшивающих агентов. Например, как отмечено ниже, были предложены перчатки, в которых в качестве сшивающего агента используется поликарбодиимид (перчатки, сшитые поликарбодиимидом).

[0003] В качестве известного уровня техники перчаток, сшитых поликарбодиимидом, например, раскрыты четыре следующих технологии; однако считается, что ни одна из них не завершена с точки зрения практического применения перчатки, сшитой поликарбодиимидом.

Патентный документ 1 раскрывает перчатку, полученную путем отверждения полимерного раствора, приготовленного путем смешивания соединения, содержащего карбодиимидную группу, и карбоксилатсодержащего соединения (подан 29 февраля 2012 года).

Патентный документ 2 раскрывает перчатку, полученную путем формирования сшитых структур из сопряженного диенового каучука, содержащего карбоксильные группы, с использованием полимера, содержащего мономерное звено, содержащее оксазолиновую группу, или мономерное звено, содержащее карбодиимидную группу (подан 29 марта 2012 года).

Патентный документ 3 раскрывает резиновую перчатку, полученную путем отверждения при формовании окунанием нитрильной сополимерной латексной композиции, модифицированной карбоновой кислотой, содержащей реакционноспособное карбодиимидное соединение (подан 18 ноября 2013 года).

Патентный документ 4 раскрывает перчатку, полученную путем формирования сшитых структур из сопряженного диенового каучука, содержащего карбоксильную группу, с использованием полимера, который содержит мономерное звено, содержащее карбодиимидную группу (подан 27 марта 2014 года).

ДОКУМЕНТЫ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0004] [Патентный документ 1] Публикация нерассмотренной заявки на патент Японии (перевод заявки РСТ) №2015-513486

[Патентный документ 2] Публикация нерассмотренной заявки на патент Японии № 2013-203914

[Патентный документ 3] Патент Кореи № 10-1687866

[Патентный документ 4] Публикация нерассмотренной заявки на патент Японии №2015-187227

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0005] Как описано более подробно ниже, в настоящем изобретении рассматривается практическое применение перчатки, сшитой поликарбодиимидом, который является органическим сшивающим агентом, с упором на высокую усталостную долговечность поликарбодиимидов.

Вышеописанные документы известного уровня техники относятся к перчатке, в которой в качестве сшивающего агента используется поликарбодиимид, как и в настоящем изобретении.

Однако документы известного уровня техники не раскрывают или недостаточно раскрывают информацию, связанную с требованиями XNBR и поликарбодиимида, которые используются для придания перчатке, в которой в качестве сшивающего агента используется поликарбодиимид, необходимой высокой усталостной долговечности и прочности на растяжение.

Кроме того, что касается способа изготовления перчаток, технологические условия гелеобразования и т.п., выполняемого для сшивания карбодиимида, либо совсем не раскрыты, либо раскрыты недостаточно.

Перчатки, сшитые поликарбодиимидом, имеют гораздо более высокую усталостную долговечность, чем обычные перчатки.

С другой стороны, очень сложно придать перчаткам, сшитым поликарбодиимидом, необходимые характеристики растяжения.

Кроме того, из-за свойств поликарбодиимидов необходимо полностью пересмотреть традиционный способ изготовления и используемые материалы.

[0006] С учетом вышеописанного, задача настоящего изобретения заключается в обеспечении способа изготовления перчатки с использованием сшивающего агента, содержащего карбодиимидные группы, в качестве органического сшивающего агента, причем перчатка, полученная с использованием сшивающего агента, содержащего карбодиимидные группы, не только обладает высокой усталостной долговечностью, но также имеет достаточную прочность на растяжение; перчатки и эмульсионной композиции для изготовления перчаток, используемой в способе изготовления перчатки.

СРЕДСТВО РЕШЕНИЯ ПРОБЛЕМ

[0007] Один вариант выполнения настоящего изобретения относится к следующему далее способу изготовления перчатки.

Способ изготовления перчатки, причем способ включает в себя:

(1) этап, на котором погружают перчаточную форму в жидкий коагулянт, содержащий ионы кальция, таким образом, чтобы коагулянт мог прилипать к перчаточной форме;

(2) этап, на котором регулируют рН до 9 или выше с использованием аммониевого соединения или аминного соединения и оставляют эмульсионную композицию для изготовления перчаток, которая имеет описанный ниже состав, при перемешивании;

(3) этап окунания, на котором погружают перчаточную форму, к которой на этапе (1) прилип коагулянт, в эмульсионную композицию для изготовления перчаток;

(4) этап гелеобразования, на котором оставляют перчаточную форму, к которой прилипла эмульсионная композиция для изготовления перчаток, при такой температуре в течение такого периода, которые удовлетворяют следующим условиям:

условия: температура и период, которые позволяют ионам кальция, содержащимся в коагулянте, проникать в эластомер, содержащийся в эмульсионной композиции для изготовления перчаток, и тем самым вызывать гелеобразование, не вызывая обратное превращение аммониевых солей эластомера, содержащегося в эмульсионной композиции для изготовления перчаток, в карбоксильные группы и не вызывая открытие гидрофильного сегмента поликарбодиимида;

(5) этап выщелачивания, на котором удаляют примеси из предшественника отвержденной пленки, образованного на перчаточной форме;

(6) этап отбортовки, на котором после этапа выщелачивания сматывают манжетный участок полученной перчатки;

(7) этап предварительного отверждения, на котором нагревают и сушат предшественник отвержденной пленки после этапа отбортовки; и

(8) этап отверждения, на котором нагревают предшественник отвержденной пленки для получения отвержденной пленки, причем нагрев выполняют при такой температуре в течение такого периода, которые достаточны для того, чтобы аммониевые соли эластомера превратились в карбоксильные группы, карбодиимидные группы поликарбодиимида открылись, и карбоксильные группы эластомера вступили в реакцию с карбодиимидными группами,

причем этапы (3)-(8) выполняют в указанном порядке,

в котором

эмульсионная композиция для изготовления перчаток включает в себя по меньшей мере: эластомер, который содержит структурное звено, полученное из акрилонитрила или метакрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, в основной цепи полимера; поликарбодиимид; воду; и по меньшей мере один модификатор рН, выбранный из аммониевого соединения и аминного соединения,

причем эластомер имеет вязкость по Муни (МL(1+4) (100°С)) 80 единиц или выше,

эластомер содержит структурное звено, полученное из акрилонитрила или метакрилонитрила, в количестве от 20 до 40% по массе, структурное звено, полученное из ненасыщенной карбоновой кислоты, в количестве от 1 до 10% по массе, и структурное звено, полученное из бутадиена, в количестве от 50 до 75% по массе, и

поликарбодиимид включает в себя по меньшей мере один поликарбодиимид, содержащий гидрофильный сегмент в своей молекулярной структуре.

[0008] Другой вариант выполнения настоящего изобретения относится к перчатке, образованной из отвержденной пленки из эластомера, который содержит структурное звено, полученное из акрилонитрила или метакрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, в основной цепи полимера и имеет вязкость по Муни (ML(1+4) (100°С)) 80 единиц или выше, в которой отвержденная пленка содержит сшитые структуры, образованные поликарбодиимидом и ионами кальция.

[0009] Еще один вариант выполнения настоящего изобретения относится к перчатке, образованной из отвержденной пленки из эластомера, который содержит структурное звено, полученное из акрилонитрила или метакрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, в основной цепи полимера,

в которой

отвержденная пленка имеет усталостную долговечность, определенную описанным ниже способом испытания, 400 минут или более и прочность на растяжение 20 МПа или выше,

отвержденная пленка содержит сшитые структуры, образованные поликарбодиимидом и ионами кальция, и

эластомер содержит структурное звено, полученное из акрилонитрила или метакрилонитрила, в количестве от 20 до 40% по массе, структурное звено, полученное из ненасыщенной карбоновой кислоты, в количестве от 1 до 10% по массе, и структурное звено, полученное из бутадиена, в количестве от 50 до 75% по массе:

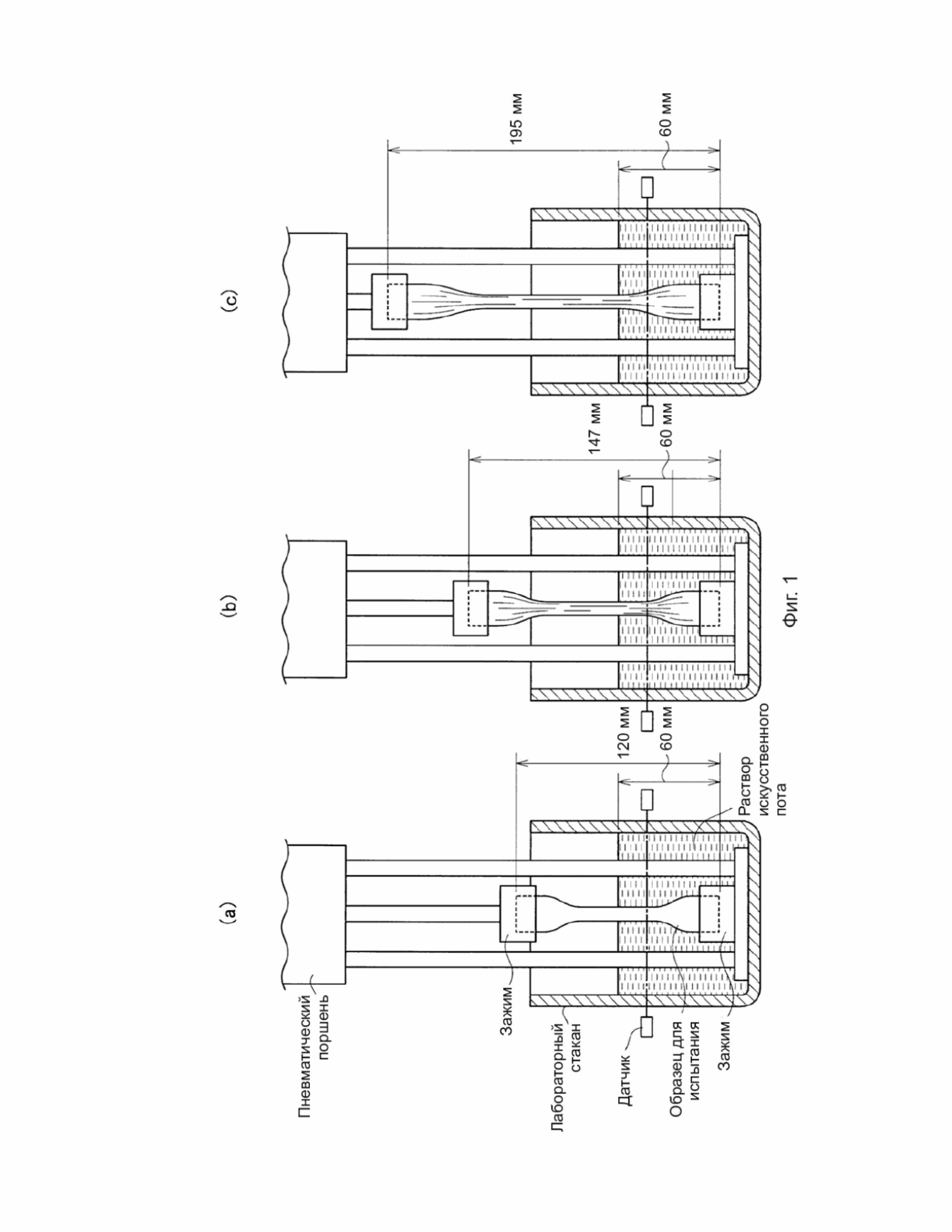

способ испытания на усталостную долговечность: после получения гантелевидного образца №1 для испытания длиной 120 мм и толщиной 0,07 мм в соответствии с документом JIS К6251 из отвержденной пленки, полученный образец для испытания многократно растягивают в продольном направлении между максимальной длиной 195 мм и минимальной длиной 147 мм в течение периода 12,5 секунд путем натягивания верхней части образца для испытания, при этом нижняя часть образца для испытания неподвижна и погружена в раствор искусственного пота на длину 60 мм, и измеряют время до разрыва образца для испытания.

[0010] Еще один вариант выполнения настоящего изобретения относится к эмульсионной композиции для изготовления перчаток, включающей в себя по меньшей мере: эластомер, который содержит структурное звено, полученное из акрилонитрила или метакрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, в основной цепи полимера; поликарбодиимид; воду; и модификатор рН, выбранный из аммониевого соединения и аминного соединения,

в которой

эластомер имеет вязкость по Муни (МL(1+4) (100°С)) 80 единиц или выше,

эластомер содержит структурное звено, полученное из акрилонитрила или метакрилонитрила, в количестве от 20 до 40% по массе, структурное звено, полученное из ненасыщенной карбоновой кислоты, в количестве от 1 до 10% по массе, и структурное звено, полученное из бутадиена, в количестве от 50 до 75% по массе,

поликарбодиимид включает в себя по меньшей мере один поликарбодиимид, содержащий гидрофильный сегмент в своей молекулярной структуре, и

поликарбодиимид имеет степень полимеризации 2 или выше и эквивалент карбодиимида от 260 до 500.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0011] При использовании эмульсионной композиции для изготовления перчаток, содержащей эластомер, имеющий определенную вязкость по Муни, определенный поликарбодиимид, воду, определенный модификатор рН и т.п. и при выполнении определенных этапов может быть получена перчатка, имеющая не только беспрецедентную усталостную долговечность, но и характеристики растяжения, необходимые для перчаток.

[0012]

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[Фиг. 1] Фиг. 1 иллюстрирует виды в разрезе, схематически иллюстрирующие один пример устройства для испытания на усталостную долговечность.

ВАРИАНТЫ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

[0013] Далее будут описаны предпочтительные варианты выполнения настоящего изобретения; однако следует понимать, что настоящее изобретение не ограничивается ими, и в варианты выполнения могут быть внесены различные изменения и модификации. Следует отметить, что выражения «вес» и «масса» имеют одинаковое значение и в дальнейшем совместно называются «масса».

Выражение «усталостная долговечность», используемое в настоящем документе, означает устойчивость перчатки к ухудшению характеристик и разрыву, которые вызваны потом пользователя (работника). Конкретный способ оценки усталостной долговечности описан ниже.

[0014] 1. Эмульсионная композиция для изготовления перчаток

Эмульсионная композиция для изготовления перчаток в соответствии с настоящим вариантом выполнения включает в себя по меньшей мере: эластомерный материал (далее также называемый «эластомер»), который содержит структурное звено, полученное из акрилонитрила или метакрилонитрила (далее также совместно называемых «(мет)акрилонитрил»), структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, в основной цепи полимера; поликарбодиимид; модификатор рН, выбранный из аммониевого соединения и аминного соединения; и воду. Предпочтительно, эта эмульсионная композиция для изготовления перчаток может использоваться в качестве состава для формования перчаток методом окунания.

[0015] <Эластомер>

Эластомер содержит по меньшей мере структурное звено, полученное из (мет)акрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена. Этот эластомер далее также может называться «карбоксилированный (мет)акрилонитрил-бутадиеновый эластомер» или «XNBR».

[0016] Что касается соотношения этих структурных звеньев, эластомер для изготовления перчатки содержит: структурное звено, полученное из (мет)акрилонитрила, а именно остаток (мет)акрилонитрила, в диапазоне от 20 до 40% по массе; структурное звено, полученное из ненасыщенной карбоновой кислоты, а именно остаток ненасыщенной карбоновой кислоты, в диапазоне от 1 до 10% по массе; и структурное звено, полученное из бутадиена, а именно остаток бутадиена, в диапазоне от 50 до 75% по массе.

Соотношения этих структурных звеньев могут быть легко определены на основе массовых соотношений соответствующих исходных материалов, используемых для получения эластомера.

[0017] Структурное звено, полученное из (мет)акрилонитрила, представляет собой элемент, который главным образом придает резиновой перчатке прочность, и слишком малое содержание этого элемента приводит к недостаточной прочности, тогда как слишком большое содержание улучшает химическую стойкость, но делает резиновую перчатку слишком жесткой. Соотношение структурного звена, полученного из (мет)акрилонитрила, в эластомере более предпочтительно составляет от 25 до 30% по массе. Содержание структурного звена, полученного из (мет)акрилонитрила, может быть определено путем преобразования количества атомов азота, определенного элементным анализом, в количество нитрильных групп.

[0018] Структурное звено, полученное из бутадиена, представляет собой элемент, который придает резиновой перчатке эластичность, и, как правило, эластичность теряется, когда соотношение этого структурного звена ниже 50% по массе. Соотношение структурного звена, полученного из бутадиена, в эластомере более предпочтительно составляет от 58 до 62% по массе, особенно предпочтительно около 60% по массе.

[0019] Для сохранения физических свойств резиновой перчатки в качестве готового изделия, имеющего соответствующие сшитые структуры, содержание структурного звена, полученного из ненасыщенной карбоновой кислоты, предпочтительно составляет от 1 до 10% по массе, более предпочтительно от 1 до 9% по массе, еще более предпочтительно от 2 до 8% по массе. Содержание структурного звена, полученного из ненасыщенной карбоновой кислоты, может быть определено путем количественного определения карбоксильных групп и карбонильных групп, полученных из карбоксильных групп, путем инфракрасной (ИК) спектроскопии или т.п.

[0020] Ненасыщенная карбоновая кислота, образующая структурное звено, полученное из ненасыщенной карбоновой кислоты, особо не ограничена и может представлять собой монокарбоновую кислоту или поликарбоновую кислоту. Более конкретные примеры ненасыщенной карбоновой кислоты включают в себя акриловую кислоту, метакриловую кислоту, кретоновую кислоту, малеиновую кислоту и фумаровую кислоту. Среди них предпочтительно используется акриловая кислота и/или метакриловая кислота (далее совместно называемые «(мет)акриловая кислота»), и более предпочтительно используется метакриловая кислота.

Структурное звено, полученное из бутадиена, предпочтительно представляет собой структурное звено, полученное из 1,3-бутадиена.

[0021] Предпочтительно, чтобы основная цепь полимера по существу состояла из структурного звена, полученного из (мет)акрилонитрила, структурного звена, полученного из ненасыщенной карбоновой кислоты, и структурного звена, полученного из бутадиена; однако основная цепь полимера также может содержать структурное звено, полученное из другого полимеризуемого мономера.

Структурное звено, полученное из другого полимеризуемого мономера, содержится в эластомере в количестве, предпочтительно не превышающем 30% по массе, более предпочтительно не превышающем 20% по массе, еще более предпочтительно не превышающем 15% по массе.

[0022] Примеры полимеризуемых мономеров, которые предпочтительно могут быть использованы, включают в себя ароматические виниловые мономеры, например, стирол, α-метилстирол и диметилстирол; амиды этиленненасыщенных карбоновых кислот, например, (мет)акриламид и N,N-диметилакриламид; алкил-эфирные мономеры этиленненасыщенных карбоновых кислот, например, метил(мет)акрилат, этил(мет)акрилат, бутил(мет)акрилат и 2-этилгексил(мет)акрилат; и винилацетат. Эти мономеры могут использоваться по отдельности или, при необходимости, в комбинации двух или более из них.

[0023] Эластомер может быть получен в соответствии с традиционным способом путем эмульсионной полимеризации ненасыщенной карбоновой кислоты (например, (мет)акрилонитриловой или (мет)акриловой кислоты), бутадиена (например, 1,3-бутадиена) и, при необходимости, другого полимеризуемого мономера (мономеров), с использованием эмульгатора, инициатора полимеризации, модификатора молекулярной массы и т.п., которые обычно используются. В этой эмульсионной полимеризации добавляют воду в таком количестве, которое обеспечивает содержание сухого вещества предпочтительно от 30 до 60% по массе, более предпочтительно от 35 до 55% по массе.

После синтеза эластомера полученный эмульсионный полимеризационный раствор может непосредственно использоваться в качестве эластомерного компонента эмульсионной композиции для изготовления перчаток.

[0024] Примеры эмульгатора включают в себя анионные поверхностно-активные вещества, например, додецилбензолсульфонаты и алифатические сульфонаты; катионные сульфонаты, например, простые алкиловые эфиры полиэтиленгликоля и сложные алкиловые эфиры полиэтиленгликоля; и амфотерные поверхностно-активные вещества, и предпочтительно используется анионное поверхностно-активное вещество.

[0025] Инициатор полимеризации особо не ограничен при условии, что он представляет собой инициатор радикальной полимеризации, и его примеры включают в себя неорганические пероксиды, например, персульфат аммония и суперфосфат калия; органические пероксиды, например, трет-бутилпероксид, гидропероксид кумола, гидропероксид гексагидропарацимола, ди-трет-бутилпероксид, трет-бутил-кумилпероксид, дибензоилпероксид, 3,5,5-триметилгексаноилпероксид, и трет-бутилпероксиизобутират; и азосоединения, например, азобисизобутиронитрил, азобис-2,4-диметил-валеронитрил, азобисциклогексанкарбонитрил и метил азобисизобутират.

[0026] Примеры модификатора молекулярной массы включают в себя меркаптаны, например, трет-додецилмеркаптан и н-додецилмеркаптан; и галогенированные углеводороды, например, четыреххлористый углерод, метиленхлорид и метиленбромид, среди которых предпочтительны меркаптаны, например, трет-додецилмеркаптан и н-додецилмеркаптан.

[0027] Наряду с соотношением структурного звена, полученного из акрилонитрила, и соотношением структурного звена, полученного из бутадиена, вязкость по Муни (МL(1+4) (100°С)) эластомера также является фактором, который существенно влияет на прочность перчатки на растяжение. Авторы настоящего изобретения в ходе экспериментов установили, что за прочность на растяжении перчатки, сшитой поликарбодиимидом, в соответствии с вариантами выполнения настоящего изобретения по существу отвечают ионные связи, образованные ионами кальция коагулянта. Кроме того, в результате экспериментов, проведенных на различных эластомерах, было установлено, что прочность на растяжение перчатки находится в пропорциональной зависимости от вязкости по Муни эластомеров.

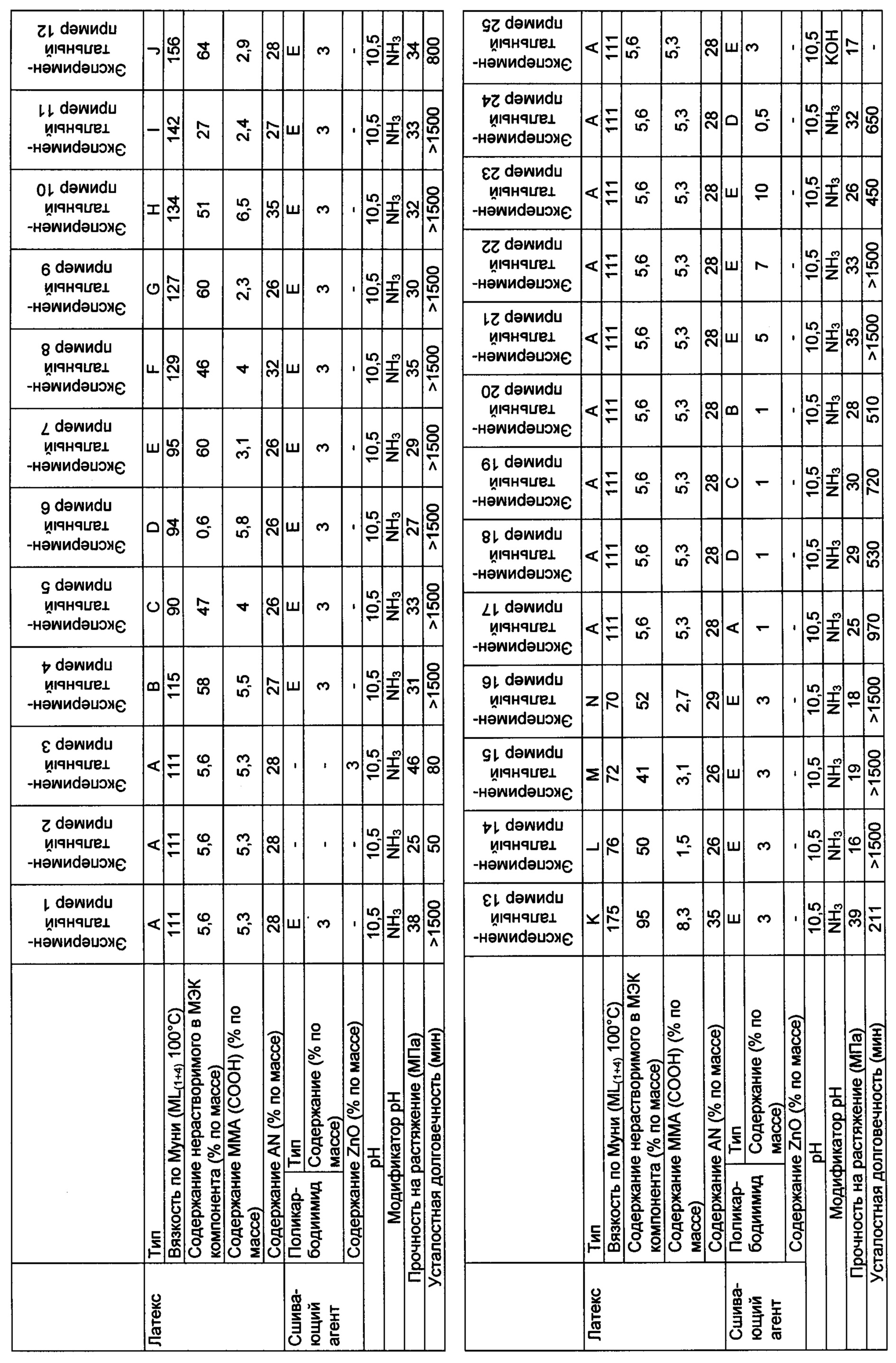

Для обеспечения прочности на растяжение 20 МПа или выше, необходимой для перчаток, требуется, чтобы вязкость по Муни эластомера составляла 80 единиц или более. Это было установлено на основе результатов описанных ниже экспериментальных примеров, приведенных в Таблице 1.

Что касается верхнего предела вязкости по Муни эластомера, предел измерения самой вязкости по Муни составляет 220 единиц, и слишком высокая вязкость по Муни вызывает проблемы, связанные с формуемостью. Кроме того, при вязкости по Муни, превышающей 160 единиц, наблюдается явление снижения усталостной долговечности, контролируемой поликарбодиимидными группами. В связи с этим вязкость по Муни эластомера предпочтительно не превышает 160 единиц.

Что касается проблем, связанных с вязкостью по Муни и прочностью на растяжение, в обычных XNBR-перчатках, полученных путем сшивания серой и сшивания цинком, вязкость по Муни эластомера не рассматривается, поскольку прочность на растяжение может регулироваться за счет увеличения количества цинка; однако в перчатках, сшитых поликарбодиимидом, вязкость по Муни эластомера является необходимым условием повышения прочности на растяжение.

Вязкость по Муни (МL(1+4) (100°С)) и молекулярная масса эластомера коррелируют друг с другом, и в случае перчаток, сшитых поликарбодиимидом, исходя из Таблицы 1, отражающей измеренные значения вязкости по Муни, считается, что диапазон молекулярной массы является важным фактором для обеспечения прочности на растяжение и усталостной долговечности.

[0028] При этом для того, чтобы поликарбодиимид, который имеет более высокую молекулярную массу, чем цинк и сера, мог легко внедряться в цепь эластомера, желательно, чтобы цепь эластомера имела небольшое количество разветвлений и была линейной.

Известно, что количество разветвлений XNBR увеличивается за счет высокой температуры полимеризации; в связи с этим низкотемпературный каучук, имеющий низкую температуру полимеризации (температура полимеризации от 5 до 25°С), более предпочтителен, чем высокотемпературный каучук (температура полимеризации от 25 до 50°С).

Это также видно из результатов экспериментального примера 1, приведенного в Таблице 1, где XNBR имел высокую вязкость по Муни, равную 111 единицам, содержание нерастворимого в метилэтилкетоне (МЭК) компонента было низким при 10% по массе или менее, и эластомер, имеющий небольшое количество разветвлений, имел высокую прочность на растяжение, составляющую 38 МПа.

[0029] Содержание элементарной серы в эластомере, определенное путем нейтрализационного титрования газа сгорания, предпочтительно составляет 1 % по массе или менее от массы эластомера.

Содержание элементарной серы может быть определено способом, в котором позволяют раствору перекиси водорода, в который добавлен смешанный индикатор, поглощать газ сгорания, полученный при сжигании 0,01 г образца XNBR в воздухе при температуре 1350°С в течение 10-12 минут, и затем выполняют нейтрализационное титрование раствора перекиси водорода с использованием 0,01 N водного раствора NaOH.

[0030] В эмульсионной композиции для изготовления перчаток множество видов эластомеров могут использоваться в комбинации.

Соотношение содержания эластомера (эластомеров) в эмульсионной композиции для изготовления перчаток особо не ограничено; однако оно предпочтительно составляет от 15 до 35% по массе или около того, более предпочтительно от 18 до 30% по массе.

[0031] <Поликарбодиимид>

Поликарбодиимид представляет собой соединение, имеющее две или более карбодиимидных группы (-N=C=N-) в молекуле (поликарбодиимидное соединение). Традиционные сшивающие агенты выполняют двухпозиционное сшивание, при котором две карбоксильные группы сшиты одной молекулой сшивающего агента; однако поликарбодиимиды выполнены с возможностью многопозиционного сшивания, при котором три или более карбоксильных группы сшиты одной молекулой сшивающего агента, считается, что это улучшает сшивку между молекулами эластомера и тем самым обеспечивает гораздо более высокую усталостную долговечность по сравнению с другими перчатками, полученными путем двухпозиционного сшивания. Для обеспечения более высокой усталостной долговечности поликарбодиимид предпочтительно содержит три или более карбодиимидных группы в молекуле, и верхний предел количества карбодиимидных групп, содержащихся в одной молекуле, особо не ограничен. Поликарбодиимид далее может называться «поликарбодиимидная смола».

Наряду с количеством карбодиимидных групп в молекуле, количество карбодиимидных групп, содержащихся в молекуле поликарбодиимида, может быть представлено «степенью полимеризации поликарбодиимида». С точки зрения обеспечения возможности поликарбодиимида выполнять многопозиционное сшивание эластомера и тем самым обеспечивать высокую усталостную долговечность перчатки, степень полимеризации предпочтительно составляет 4 или выше, более предпочтительно б или выше, особенно предпочтительно 9 или выше.

Степень полимеризации поликарбодиимида представляет собой значение, полученное делением среднечисловой молекулярной массы поликарбодиимида на эквивалент карбодиимида.

Что касается эквивалента карбодиимида, с точки зрения повышения усталостной долговечности полученной перчатки используется поликарбодиимид, имеющий эквивалент карбодиимида в диапазоне от 260 до 500.

Эквивалент карбодиимида представляет собой значение, вычисленное с использованием следующей формулы (I) из концентрации карбодиимидных групп, определенной путем обратного титрования щавелевой кислотой:

Эквивалент карбодиимида = Количество карбодиимидных групп (40) × 100/Концентрация карбодиимидных групп (%) (I)

[0032] В частности, в качестве поликарбодиимида могут использоваться поликарбодиимиды, полученные множеством способов, и в основном используется поликарбодиимид, полученный в соответствии с традиционным способом получения поликарбодиимида (смотри, например, патент США №2941956 (Описание), публикацию патента Японии (Kokoku) № S47-33279, J. Org. Chem., 28, 2069-2075 (1963) или Chemical Review 1981, Vol. 81, №4, 619-621). В частности, поликарбодиимид может быть получен синтезом поликарбодиимида с концевыми изоцианатными группами в ходе реакции конденсации, включающей декарбоксилирование органического диизоцианата.

[0033] В вышеописанном способе в качестве органического диизоцианата, который представляет собой исходный материал для синтеза поликарбодиимида, может использоваться, например, ароматический диизоцианат, алифатический диизоцианат, алициклический диизоцианат или их смесь. Конкретные примеры органического диизоцианата включают в себя 1,5-нафтилендиизоцианат, 4,4-дифенилметандиизоцианат, 4,4-дифенилдиметилметандиизоцианат, 1,3-фенилендиизоцианат, 1,4-фенилендиизоцианат, 2,4-толилендиизоцианат, 2,6-толилендиизоцианат, смесь 2,4-толилендиизоцианата и 2,6-толилендиизоцианата, гексаметилендиизоцианат, циклогексан-1,4-диизоцианат, ксилилендиизоцианат, изофорондиизоцианат, дициклогексилметан-4,4-диизоцианат, метилциклогександиизоцианат и тетраметилксилилендиизоцианат. С точки зрения устойчивости к погодным условиям предпочтительно включать поликарбодиимид, полученный в ходе реакции конденсации, включающей декарбоксилирование алифатического или алициклического диизоцианата.

[0034] Реакция конденсации, включающая декарбоксилирование органического диизоцианата, протекает в присутствии катализатора карбодиимидирования. В качестве этого катализатора, может использоваться, например, фосфоленоксид, например, 1-фенил-2-фосфолен-1-оксид, 3-метил-2-фосфолен-1-оксид, 1-этил-2-фосфолен-1-оксид, 3-метил-1-фенил-2-фосфолен-1-оксид или 3-фосфоленовый изомер любого из этих фосфоленоксидов, и среди них с точки зрения реакционной способности предпочтителен 3-метил-1-фенил-2-фосфолен-1-оксид. Следует отметить, что катализатор может быть использован в каталитическом количестве.

[0035] Кроме того, можно регулировать степень молекулярной полимеризации используемого поликарбодиимида с использованием соединения, которое вступает в реакцию с концевым изоцианатом, например, моноизоцианат. Примеры моноизоцианата, используемого для блокирования конца поликарбодиимида с целью регулировки степени полимеризации, включают в себя моноизоцианаты, содержащие алифатическую, эпициклическую или ароматическую углеводородную группу, имеющую от 1 до 18 атомов углерода, например, фенилизоцианат, толилизоцианат, диметилфенилизоцианат, циклогексилизоцианат, бутилизоцианат и нафтилизоцианат. В дополнение, в качестве регулятора молекулярной массы также могут использоваться соединения, имеющие -ОН группу, -NH группу, -СООН группу или -SH группу.

[0036] Вышеописанное соединение, которое вступает в реакцию с концевым изоцианатом, для регулировки молекулярной массы может быть добавлено в любой момент до, во время и после реакции карбодиимидирования поликарбодиимида.

[0037] Желательно, чтобы во время добавления в вышеописанный XNBR поликарбодиимид оставался в равномерно диспергированном состоянии, и с этой целью поликарбодиимид может быть эмульгирован с использованием соответствующего эмульгатора для использования в качестве эмульсии.

[0038] В этом случае в качестве эмульгатора, используемого для получения эмульсии поликарбодиимида путем эмульгирования, могут использоваться, например, неионогенные поверхностно-активные вещества, анионные поверхностно-активные вещества, катионные поверхностно-активные вещества и амфотерные поверхностно-активные вещества; однако для смешивания поликарбодиимида с XNBR анионной природы подходит неионогенное поверхностно-активное вещество или анионное поверхностно-активное вещество.

[0039] В вариантах выполнения настоящего изобретения по меньшей мере один поликарбодиимид используется в самоэмульгируемой или саморастворимой форме за счет добавления гидрофильного сегмента в молекулярную структуру вышеописанного поликарбодиимида.

Гидрофильный сегмент служит в качестве оболочки, окружающей поликарбодиимидный фрагмент в воде, и, таким образом, защищает карбодиимидные группы в эмульсионной композиции для изготовления перчаток, тем самым предотвращая реакцию карбодиимидных групп с водой.

При удалении воды путем сушки гидрофильный сегмент открывается, и в результате появляются карбодиимидные группы, что позволяет поликарбодиимиду вступать в реакцию сшивания с эластомером в процессе термической сушки. Нет необходимости, чтобы все поликарбодиимидные соединения имели гидрофильный сегмент, и может быть использована смесь поликарбодиимидного соединения, имеющего гидрофильный сегмент, и поликарбодиимидного соединения, не имеющего гидрофильного сегмента. В этом случае поликарбодиимидное соединение, имеющее гидрофильный сегмент, может окружать поликарбодиимид, не имеющий гидрофильного сегмента, так что обеспечивается превосходная стабильность в воде.

[0040] Самоэмульгируемый или саморастворимый поликарбодиимид может быть получен путем синтеза поликарбодиимида с концевыми изоцианатными группами в ходе реакции конденсации, включающей декарбоксилирование органического диизоцианата, и последующего добавления к нему гидрофильного сегмента, имеющего функциональную группу, способную вступать в реакцию с изоцианатной группой.

[0041] Примеры гидрофильного сегмента включают в себя следующие соединения (1)-(4).

В этой формуле R1 - низшая алкильная группа, a R2 - алкилен, имеющий от 1 до 10 атомов углерода, полиалкилен или оксиалкилен. Количество атомов углерода низшей алкильной группы предпочтительно составляет 6 или менее, и с точки зрения доступности предпочтительно составляет 4 или менее. Может использоваться четвертичная аммониевая соль диалкиламино-спирта, представленная вышеприведенной формулой (1), и особенно предпочтительно четвертичная соль 2-диметиламиноэтанола. В этом случае поликарбодиимид имеет катионный характер.

[0042]

В этой формуле R1 и R2 - аналогичны описанным выше. Может использоваться четвертичная аммониевая соль диалкиламиноалкиламина, представленная вышеприведенной формулой (2), и особенно предпочтительна четвертичная соль 3-диметиламино-н-пропиламина. В этом случае поликарбодиимид имеет катионный характер.

[0043]

В этой формуле R3 - алкиленовая группа, имеющая от 1 до 10 атомов углерода, а R4 - щелочной металл. Может использоваться алкилсульфонат, представленный вышеприведенной формулой (3), который имеет по меньшей мере одну реакционноспособную гидроксильную группу, и особенно предпочтителен гидроксипропансульфонат натрия. В этом случае поликарбодиимид имеет анионный характер.

[0044]

В этой формуле R5 - алкильная группа, имеющая от 1 до 4 атомов углерода, R6 -атомы водорода или метильная группа, a m - целое число от 4 до 30.

Может использоваться поли(этиленоксид), блокированный алкоксильной группой на конце, или смесь поли(этиленоксида) и поли(пропиленоксида), что представлено вышеприведенной формулой (4), и особенно предпочтителен поли(этиленоксид), блокированный метоксильной группой или этоксильной группой на конце. В этом случае поликарбодиимид имеет неионный характер.

[0045] В самоэмульгируемом или саморастворимом поликарбодиимиде любой из вышеописанных гидрофильных сегментов (1)-(4) может быть использован отдельно, или множество гидрофильных сегментов могут быть использованы в комбинации, и гидрофобный сегмент, имеющий -ОН группу, -NH группу, -СООН группу или -SH группу также может быть использован в комбинации в пределах диапазона, который не ухудшает свойства самоэмульгирования или саморастворения.

[0046] Эмульсионная композиция для изготовления перчаток в соответствии с настоящим вариантом выполнения относится к О/W типу, в котором в качестве растворителя используется вода; в связи с этим за счет использования самоэмульгируемого или саморастворимого поликарбодиимида, имеющего вышеописанный гидрофильный сегмент (сегменты), карбодиимидное соединение может быть стабильным в эмульсионной композиции. Это обусловлено структурой, в которой реакционноспособные карбодиимидные группы или карбодиимидные структурные звенья защищены концевой гидрофильной группой, и считается, что удаление воды из эмульсионной композиции для изготовления перчаток путем сушки вызывает открытие карбодиимидных групп, в результате чего карбодиимидные группы сшиваются с эластомером.

[0047] С точки зрения способности диспергироваться в воде молекулярная масса (среднечисловая молекулярная масса, определенная способом ГПХ) поликарбодиимида предпочтительно составляет 500 или более, более предпочтительно 1000 или более, и предпочтительно 5000 или менее, более предпочтительно 4000 или менее.

[0048] Среднечисловая молекулярная масса может быть определена следующим образом путем ГПХ (рассчитана по полистиролу).

Рефрактометрический (RI) детектор: RID-6A (производится компанией Shimadzu Corporation)

Колонки: KF-806, KF-804L и KF-804L (производится компанией Showa Denko K.K.) Проявитель: THF 1 мл/мин

[0049] Концентрация карбодиимидных групп может быть количественно определенна следующим образом.

С использованием автоматического титратора СОМ-1700А (производится компанией Hiranuma Sangyo Co., Ltd.) заданное количество раствора щавелевой кислоты/диоксана, имеющего известную концентрацию, добавляют в [В] г поликарбодиимидного соединения, и проводят реакцию раствора и поликарбодиимидного соединения в тетрагидрофуране, после чего определяют количество непрореагировавшей щавелевой кислоты потенциометрическим титрованием водным раствором гидроксида натрия, и вычисляют молярное количество (b) щавелевой кислоты, прореагировавшей с карбодиимидными группами, содержащимися в поликарбодиимидном соединении. На основе полученного таким образом значения вычисляют молярное количество (n=b/В) карбодиимидных групп, содержащихся в 1 г поликарбодиимидного соединения, и определяют концентрацию А (%) карбодиимидных групп поликарбодиимидного соединения с использованием следующей формулы (II).

[0050] Поликарбодиимид, используемый в эмульсионной композиции для изготовления перчаток, предпочтительно включает в себя по меньшей мере один поликарбодиимид, содержащий гидрофильный сегмент, и множество типов поликарбодиимидов могут быть использованы в комбинации. Например, поликарбодиимид, содержащий гидрофильный сегмент, может быть использован в сочетании с поликарбодиимидом, не содержащим гидрофильного сегмента.

[0051] С точки зрения включения достаточного количества сшитых структур между молекулами эластомера для обеспечения усталостной долговечности, содержание поликарбодиимида в эмульсионной композиции для изготовления перчаток, как правило, предпочтительно составляет не менее 0,2% по массе, более предпочтительно не менее 0,3% по массе, хотя оно варьируется в зависимости от количества карбодиимидных структурных звеньев, содержащихся в одной молекуле. При этом слишком высокое содержание поликарбодиимида может приводить к ухудшению свойств эластомера; в связи с этим содержание поликарбодиимида в эмульсионной композиции для изготовления перчаток предпочтительно составляет 5% по массе или менее, и на практике содержание около 3% по массе может придавать полученной перчатке гораздо более высокую усталостную долговечность, чем в случае обычных перчаток.

Считается, что не все карбодиимидные группы, содержащиеся в поликарбодиимиде, участвуют в реакции сшивания с карбоксильными группами, и из-за стерических затруднений т.п. сшивается только часть карбодиимидных групп.

[0052] <Модификатор рН>

В качестве модификатора рН эмульсионной композиции для изготовления перчаток используется аммониевое соединение, например, аммиак или гидроксид аммония, и/или аминное соединение, например, этилендиамин, триэтиламин, триэтилентетрамин или аминоэтиламиноэтанол. Количество используемого модификатора рН обычно составляет от 0,1 до 2,0 частей по массе или около того на 100 частей по массе сухого вещества в эмульсионной композиции для изготовления перчаток.

Модификатор рН регулирует рН эмульсионной композиции для изготовления перчаток. То есть для обеспечения равномерного протекания описанного ниже сшивания между карбоксильными группами ионами кальция коагулянта и сшивания поликарбодиимидом, рН эмульсионной композиции для изготовления перчаток должен составлять 9 или выше, предпочтительно 9,5 или выше, более предпочтительно 10 или выше. При этом с точки зрения простоты регулировки рН эмульсионной композиции для изготовления перчаток предпочтительно должен составлять 11,5 или ниже, более предпочтительно 11 или ниже.

В случае перчаток, сшитых поликарбодиимидом, как описано ниже, в качестве модификатора рН необходимо использовать аммониевое соединение или аминное соединение.

[0053] <Увлажнитель>

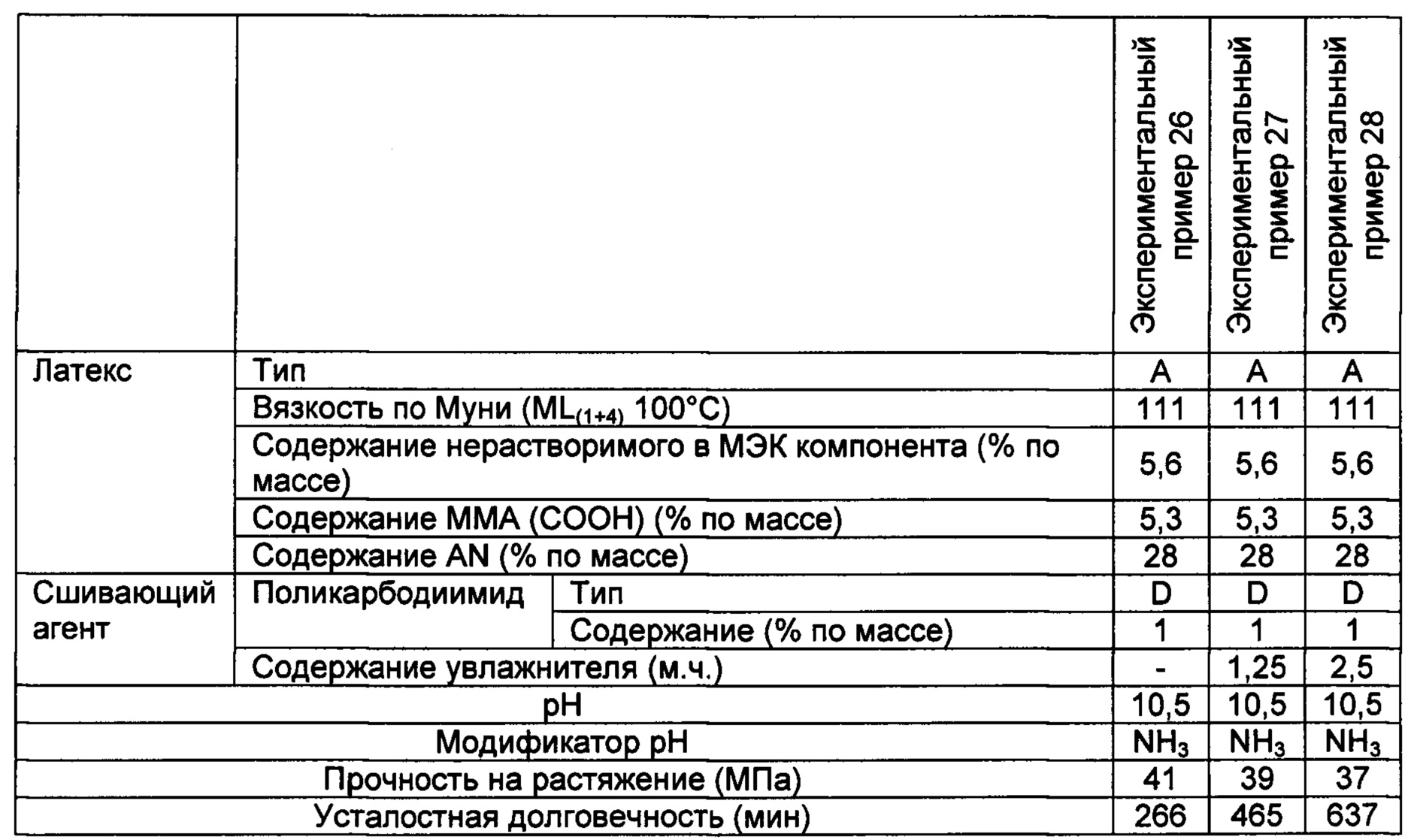

Эмульсионная композиция для изготовления перчаток предпочтительно содержит увлажнитель. При наличии увлажнителя в эмульсионной композиции для изготовления перчаток открытие гидрофильного сегмента поликарбодиимида, вызванное чрезмерной сушкой на этапе сушки перед заключительным этапом нагрева (этап предварительного отверждения), может быть предотвращено при описанном ниже формовании методом окунания.

Примеры увлажнителя включают в себя полиолы, среди которых предпочтительно используется двухвалентное или трехвалентное соединение. В частности, примеры двухвалентного соединения включают в себя этиленгликоль, пропиленгликоль, тетраметиленгликоль, диэтиленгликоль, дипропиленгликоль и полиэтиленгликоль, а примеры трехвалентного соединения включают в себя глицерин. Среди них эмульсионная композиция для изготовления перчаток предпочтительно содержит глицерол в качестве увлажнителя.

Количество используемого увлажнителя составляет, например, от 1,0 до 5,0 частей по массе или около того, предпочтительно от 1,5 до 3,0 частей по массе, на 100 частей по массе эластомера, содержащегося в эмульсионной композиции для изготовления перчаток (или сухого вещества в эмульсионной композиции для изготовления перчаток).

[0054] <Другие компоненты>

Эмульсионная композиция для изготовления перчаток содержит по меньшей мере вышеописанные необходимые компоненты и воду, и в дополнение к ним эмульсионная композиция для изготовления перчаток обычно содержит другие возможные компоненты. Например, может использоваться вариант, в котором эмульсионная композиция для изготовления перчаток приготовлена таким образом, что сшитые структуры полученной перчатки состоят только из сшитых структур, образованных поликарбодиимидом и ионами кальция, полученными из коагулянта.

[0055] Эмульсионная композиция для изготовления перчаток может дополнительно содержать диспергатор. Диспергатор предпочтительно представляет собой анионное поверхностно-активное вещество, и его примеры включают в себя карбоксилаты, сульфонаты, фосфаты, полифосфаты, высокомолекулярные алкиларилсульфонаты, высокомолекулярные сульфированные нафталины и высокомолекулярные полимеры, полученные конденсацией нафталина/формальдегида, среди которых предпочтительно используется сульфонат.

[0056] В качестве диспергатора может использоваться коммерчески доступный продукт. Например, может использоваться TAMOL NN9104. Количество используемого диспергатора предпочтительно составляет от 0,5 до 2,0 частей по массе или около того на 100 частей по массе эластомера, содержащегося в эмульсионной композиции для изготовления перчаток (или сухого вещества в эмульсионной композиции для изготовления перчаток).

[0057] Эмульсионная композиция для изготовления перчаток может дополнительно содержать множество других добавок. Примеры добавок включают в себя антиоксидант, пигмент и хелатообразователь. В качестве антиоксиданта может использоваться стерически затрудненный фенольный антиоксидант, например, WINGSTAY L. Кроме того, в качестве пигмента может использоваться, например, диоксид титана. В качестве хелатообразователя может использоваться этилендиаминтетраацетат натрия или т.п.

[0058] Эмульсионная композиция для изготовления перчаток в соответствии с настоящим вариантом выполнения может быть получена смешиванием XNBR, поликарбодиимида и модификатора рН вместе с различными добавками, например, увлажнителем, диспергатором и антиоксидантом, при необходимости, и воды с использованием обычных средств смешивания, например, смесителя.

[0059] 2. Способ изготовление перчатки

Перчатку в соответствии с настоящим вариантом выполнения предпочтительно получают с использованием следующего способа изготовления.

Порядок описанных ниже этапов по существу аналогичен порядку при изготовлении обычных перчаток из вулканизированного серой и сшитого цинком XNBR; однако содержание этапов существенно отличается. Это связано с тем, что поликарбодиимид легко вступает в реакцию с водой, и необходимо формировать сшивки таким образом, чтобы карбоксильные группы эластомера совместно использовались ионами кальция и карбодиимидными группами, тем самым объединяя преимущества отличной прочности на растяжение и отличной усталостной долговечности, которые являются отличительными признаками сшивок ионами кальция и сшивок карбодиимидными группами соответственно. Соответственно, также необходимы особые условия для XNBR, поликарбодиимида и модификатора рН, которые содержатся в эмульсионной композиции для изготовления перчаток. Что касается способа изготовления, также необходимы условия, которые полностью отличаются от условий в традиционных способах, представленные этапом гелеобразования.

То есть способ изготовления перчатки включает в себя:

(1) этап, на котором погружают перчаточную форму в жидкий коагулянт, содержащий ионы кальция, таким образом, чтобы коагулянт мог прилипать к перчаточной форме;

(2) этап, на котором регулируют рН до 9 или выше с использованием аммониевого соединения или аминного соединения и оставляют эмульсионную композицию для изготовления перчаток, которая имеет описанный ниже состав, при перемешивании;

(3) этап окунания, на котором погружают перчаточную форму, к которой на этапе (1) прилип коагулянт, в эмульсионную композицию для изготовления перчаток;

(4) этап гелеобразования, на котором оставляют перчаточную форму, к которой прилипла эмульсионная композиция для изготовления перчаток, при такой температуре в течение такого периода, которые удовлетворяют следующим условиям:

условия: температура и период, которые позволяют ионам кальция, содержащимся в коагулянте, проникать в эластомер, содержащийся в эмульсионной композиции для изготовления перчаток, и тем самым вызывать гелеобразование, не вызывая обратное превращение аммониевых солей эластомера, содержащегося в эмульсионной композиции для изготовления перчаток, в карбоксильные группы и не вызывая открытие гидрофильного сегмента поликарбодиимида;

(5) этап выщелачивания, на котором удаляют примеси из предшественника отвержденной пленки, образованного на перчаточной форме;

(6) этап отбортовки, на котором после этапа выщелачивания сматывают манжетный участок полученной перчатки;

(7) этап предварительного отверждения, на котором нагревают и сушат предшественник отвержденной пленки после этапа отбортовки; и

(8) этап отверждения, на котором нагревают предшественник отвержденной пленки для получения отвержденной пленки, причем нагрев выполняют при такой температуре в течение такого периода, которые достаточны для того, чтобы аммониевые соли эластомера снова превратились в карбоксильные группы, карбодиимидные группы поликарбодиимида открылись, и карбоксильные группы эластомера вступили в реакцию с карбодиимидными группами,

причем этапы (3)-(8) выполняют в указанном порядке,

в котором

эмульсионная композиция для изготовления перчаток включает в себя по меньшей мере: эластомер, который содержит структурное звено, полученное из акрилонитрила или метакрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, в основной цепи полимера;

поликарбодиимид; воду; и модификатор рН, выбранный из аммониевого соединения и аминного соединения,

причем эластомер имеет вязкость по Муни (МL(1+4) (100°С)) 80 единиц или выше,

эластомер содержит структурное звено, полученное из акрилонитрила или метакрилонитрила, в количестве от 20 до 40% по массе, структурное звено, полученное из ненасыщенной карбоновой кислоты, в количестве от 1 до 10% по массе, и структурное звено, полученное из бутадиена, в количестве от 50 до 75% по массе, и

поликарбодиимид включает в себя по меньшей мере один поликарбодиимид, содержащий гидрофильный сегмент в своей молекулярной структуре.

[0060] Выражение «предшественник отвержденной пленки», используемое в настоящем документе, относится к состоянию, в котором карбоксильные группы эластомера и гидрофильный сегмент поликарбодиимида поддерживаются с закрытыми карбодиимидными группами, и карбоксильные группы эластомера и карбодиимидные группы не сшиты друг с другом. Предшественник отвержденной пленки находится в состоянии, в котором ионы кальция, содержащиеся в коагулянте, прореагировали с частью карбоксильных групп эластомера.

[0061] Примеры коагулянта включают в себя нитрат кальция и гидрохлорид кальция. Среди них предпочтительно используется нитрат кальция.

[0062] В предпочтительном варианте выполнения более подробно перчатка может быть изготовлена следующим образом.

(a) Этап, на котором погружают форму или шаблон (перчаточную форму) в раствор коагулянта, который содержит ионы Са2+ в качестве коагулянта и гелеобразователя в количестве от 5 до 40% по массе, предпочтительно от 8 до 35% по массе. На этом этапе, при необходимости, определяют период, в течение которого коагулянт и т.п. прилипает к поверхности формы или шаблона, и обычно этот период составляет от 10 до 20 секунд или около того. В качестве раствора коагулянта используют, например, водный раствор, который содержит от 5 до 40% по массе коагулянта, например, нитрата кальция или хлорида кальция, или флокулянт, например, неорганическую соль, имеющую эффект осаждения на эластомере. Предпочтительно, чтобы раствор коагулянта также содержал стеарат калия, стеарат кальция, минеральное масло, масло на основе сложного эфира или т.п. в качестве антиадгезионного агента в количестве от 0,5 до 2% по массе или около того, например, около 1 % по массе.

(b) Этап, на котором сушат полностью всю или часть поверхности формы или шаблона, к которому прилип коагулянт, при температуре от 50 до 70°С.

[0063] (с) Этап, на котором регулируют рН до 9 или выше с использованием аммониевого соединения или аминного соединения и оставляют эмульсионную композицию для изготовления перчаток по меньшей мере на 5 часов при перемешивании. Этот этап также называется «выдерживание». За счет выдерживания предотвращается гетерогенность эмульсионной композиции для изготовления перчаток, что способствует приданию однородной поверхности полученной перчатке.

Выдерживание может выполняться в течение определенного периода, например, 5 часов или более, и предпочтительно следует выполнять выдерживание в течение по меньшей мере 24 часов.

(d) Этап окунания, на котором погружают форму или шаблон, высушенный на этапе (b), в эмульсионную композицию для изготовления перчаток, например, в течение периода от 1 до 60 секунд при температуре от 25 до 35°С, что позволяет эмульсионной композиции для изготовления перчаток прилипать к форме или шаблону, к которому прилип коагулянт. На этапе окунания ионы кальция, содержащиеся в коагулянте, вызывают агрегацию эластомера в эмульсионной композиции на поверхности формы или шаблона, в результате чего образуется пленка. В этом процессе карбодиимидные группы поликарбодиимида защищены гидрофильным сегментом.

Как описано выше, рН эмульсионной композиции для изготовления перчаток регулируют до 9 или выше с помощью модификатора рН, например, аммиака или аминного соединения. В результате карбоксильные группы эластомера, содержащегося в эмульсионной композиции для изготовления перчаток, образуют аммониевые соли (-СОО-NH4+) или аминные соли (-COO-NR3+). R в аминных солях представляет органическую группу аминного соединения, используемого в качестве модификатора рН.

[0064] Кроме того, в одном варианте выполнения настоящего изобретения в эмульсионную композицию для изготовления перчаток может быть добавлен увлажнитель. За счет добавления увлажнителя на этапе перед этапом отверждения, который является завершающим этапом, может быть предотвращено открытие гидрофильного сегмента поликарбодиимида, вызванное сушкой, и, следовательно, дезактивация поликарбодиимида перед сшиванием. В дополнение, даже при определенном уровне строгих условий сушки может быть предотвращена чрезмерная сушка формы или шаблона, к которому прилипла эмульсионная композиция для изготовления перчаток, так что нецелесообразная реакция сшивания не происходит до окончательного сшивания между поликарбодиимидом и эластомером.

В качестве увлажнителя могут быть использованы увлажнители, перечисленные выше при описании эмульсионной композиции.

[0065] (е) Этап гелеобразования, на котором оставляют форму или шаблон, к которому на этапе (d) прилипла эмульсионная композиция для изготовления перчаток, в условиях, которые описаны ниже, и тем самым сдерживают элюирование эластомера на последующем этапе выщелачивания. За счет этапа гелеобразования ионы кальция, содержащиеся в коагулянте, проникают в эластомер, содержащийся в эмульсионной композиции для изготовления перчаток, причем эластомер находится в простом агрегированном состоянии на поверхности формы или шаблона, и образуют сшитые структуры, так что элюирование эластомера на последующем этапе выщелачивания не происходит.

[0066] Этап гелеобразования, включенный в варианты выполнения способа изготовления перчатки в соответствии с настоящим изобретением, выполняют в совершенно других условиях по сравнению с условиями традиционно известного этапа гелеобразования, который выполняют в способе изготовления перчатки, где эластомер сшивается с помощью оксида цинка и серы. В частности, в известном уровне техники сначала сшивают цинк и эластомер путем нагрева и сушки при температуре от 80 до 120°С и после последующего удаления примесей путем выщелачивания полученный продукт дополнительно нагревают, например, для того, чтобы диен и сера, содержащиеся в эластомере, могли вступить в реакцию друг с другом, в результате чего получается перчатка. В таком традиционном способе изготовления перчатки, даже если цинк и эластомер чрезмерно сшиты, это не влияет на последующую реакцию сшивания между диеном и серой; в связи с этим отсутствуют проблемы, связанные с выполнением гелеобразования в течение длительного периода при высокой температуре от 80 до 120°С.

[0067] В отличие от этого в способе изготовления перчатки в соответствии с вариантами выполнения настоящего изобретения эмульсионная композиция превращается в гель на этапе гелеобразования, что позволяет ионам кальция коагулянта и карбоксильным группам эластомера вступать в реакцию друг с другом, и существует ряд ограничений, связанных с условиями этапа гелеобразования, как описано ниже.

Например, в случае, когда в качестве коагулянта для гелеобразования используют нитрат кальция, а регулировку рН выполняют с использованием аммиака, ионы кальция, содержащиеся в коагулянте, вступают в реакцию с (-COO-NH4+) эластомера, содержащегося в эмульсионной композиции, для получения структур, представленных записью ((-СОО-)2Са2+) (далее также называемых «(A)») и нитрата аммония. В этом процессе некоторые фрагменты (-COO-NH4+), содержащиеся в эластомере, остаются непрореагировавшими в качестве аммониевых солей (далее также называемых «(B)»). В случае, когда регулировку рН выполняют с использованием аминного соединения, ионы кальция коагулянта вступают в реакцию с аминными солями (-COO-NR3+) эластомера. В случае, когда в качестве модификаторов рН используется как аммиак, так и аминное соединение, ионы кальция коагулянта вступают в реакцию как с аммониевыми солями (-COO-NH4+), так и с аминными солями (-COO-NR3+) эластомера.

Перчатка в соответствии с вариантами выполнения настоящего изобретения также содержит, как описано ниже, сшитые структуры, образованные в ходе реакции между вышеописанной структурой (В) и карбодиимидными группами поликарбодиимида, в дополнение к связям (вышеописанная структура (А)), образованным карбоксильными группами эластомера и кальцием, полученным из коагулянта.

Если на этапе гелеобразования реакция между (-COO-NH4+) и/или (-COO-NR3+) эластомера и ионами кальция протекает слишком интенсивно, соотношение структуры (В) в эластомере становится слишком низким, и это приводит к снижению количества сшитых структур, образующихся в ходе реакции между структурой (В) и карбодиимидными группами поликарбодиимида, в полученной перчатке; в связи с этим необходимо предотвратить такое условие.

При этом структуры (А), представленные записью ((-СОО-)2Са2+), в эластомере необходимы для того, чтобы эластомер оставался в виде предшественника отвержденной пленки, не растворяясь на последующем этапе выщелачивания.

В связи с этим для гелеобразования предпочтительно задавать условия в зависимости от обстоятельств с учетом толщины и т.п. перчатки и в то же время вносить корректировки таким образом, чтобы предотвращать слишком интенсивное протекание реакции ((-СОО-)2Са2+), при этом гарантируя возможность протекания реакции.

Соотношение структур (А) и (В) в эластомере варьируется в зависимости от условий этапа гелеобразования.

Количество связей вышеописанной структуры (А) в эластомере влияет на прочность на растяжение полученной перчатки, а количество связей, образованных в ходе реакции между структурой (В), содержащейся в эластомере, и карбодиимидными группами, влияет на усталостную долговечность.

Соответственно, условия этапа гелеобразования могут оказывать существенное влияние на прочность на растяжение и усталостную долговечность полученной перчатки в качестве готового изделия.

[0068] С учетом вышеописанного, условия этапа гелеобразования в способе изготовления перчатки в соответствии с вариантами выполнения настоящего изобретения должны удовлетворять следующим аспектам.

(1) Кальций в коагулянте и аммониевые соли и/или аминные соли карбоксильных групп в эластомере вступают в умеренную реакцию друг с другом для образования связей. Это связано с тем, что при слишком интенсивном гелеобразовании количество аммониевых солей карбоксильных групп, оставшихся в эластомере, чрезмерно уменьшается, оставляя недостаточное количество карбоксильных групп для связывания с карбодиимидными группами.

(2) Этап гелеобразования не следует выполнять при такой высокой температуре, которая вызывает превращение аммониевых солей (-COO-NH4+) и/или аминных солей (-COO-NR3+) карбоксильных групп в эластомере, содержащемся в эмульсионной композиции, в карбоксильные группы (-СООН). Причина этого заключается в следующем. В эмульсионной композиции для изготовления перчаток в соответствии с одним вариантом выполнения настоящего изобретения рН регулируют с использованием аммиака и/или аминного соединения, и аммониевые соли (-COO-NH4+) и/или аминные соли (-COO-NR3+) образуются из карбоксильных групп эластомера. На этапе отверждения эти соли превращаются в (-СООН) и, следовательно, вступают в реакцию с карбодиимидными группами. Таким образом, при использовании слишком высокой температуры на этапе гелеобразования реакция, которая должна выполняться на этапе отверждения, происходит на этапе гелеобразования.

(3) Не следует выполнять такую сушку, которая вызывает открытие гидрофильного сегмента поликарбодиимида. В способе изготовления перчатки в соответствии с вариантами выполнения настоящего изобретения поликарбодиимид, содержащийся в эмульсионной композиции, имеет гидрофильный сегмент. За счет сушки, выполняемой на этапе отверждения, который описан ниже, гидрофильный сегмент открывается, и карбодиимидные группы также открываются, в результате чего происходит реакция с (-СООН), как описано выше в пункте (2), и образуются сшивки. Таким образом, необходимо избегать такой чрезмерной сушки, которая вызывает открытие гидрофильного сегмента поликарбодиимида, на этапе гелеобразования.

[0069] С учетом вышеописанного, в качестве условий этапа гелеобразования в варианте выполнения настоящего изобретения могут быть представлены следующие варианты.

Для случая, когда в эмульсионную композицию для изготовления перчаток не входит увлажнитель, примеры условий этапа гелеобразования включают в себя вариант, в котором оставляют эмульсионную композицию для изготовления перчаток при комнатной температуре (от 15 до 25°С, в частности, 23°С) в течение периода от 20 секунд до 20 минут, предпочтительно от 30 секунд до 10 минут, и вариант, в котором оставляют эмульсионную композицию для изготовления перчаток при температуре от 50 до 70°С в течение периода от 20 секунд до менее 3 минут или от 30 секунд до 2 минут.

В случае, когда в эмульсионную композицию для изготовления перчаток входит увлажнитель, в качестве условий этапа гелеобразования могут быть использованы те же условия, которые описаны для случая отсутствия увлажнителя, например, также может быть использован вариант, в котором оставляют эмульсионную композицию для изготовления перчаток при температуре от 50 до 70°С в течение периода менее 20 минут.

На этапе гелеобразования выражение «оставляют» означает, что операцию, например, добавления определенного вещества в форму или шаблон, к которому прилипла эмульсионная композиция для изготовления перчаток, не выполняют, и это выражение охватывает не только состояние, в котором форму или шаблон оставляют в состоянии покоя, но также состояние, в котором на обычном заводе форму или шаблон перемещают по производственной линии, не оставляя в состоянии покоя.

Для любого из вышеописанных условий в основном при изготовлении перчаток предпочтительно «оставлять» композицию при температуре окружающей среды (комнатная температура), то есть без нагрева. При изготовлении перчаток в зависимости от местоположения завода температура окружающей среды (комнатная температура) может составлять около 23°С или около 50°С. Вышеуказанные температурные диапазоны учитывают местоположение таких заводов, и даже если композицию «оставляют», например, при температуре около 50°С, в общем не ожидается повышение температуры из-за нагрева.

Этап гелеобразования может выполняться, например, при условии относительной влажности от 40 до 60%.

[0070] (f) Этап выщелачивания, на котором после вышеописанного этапа гелеобразования промывают форму или шаблон, к которому прилип эластомер, водой и тем самым удаляют химические вещества. На этом этапе форму или шаблон, покрытый эластомером, который был частично высушен, промывают (выщелачивают) в горячей воде или теплой воде (от 30 до 70°С) в течение периода от 90 секунд до 10 минут, предпочтительно от 4 до 6 минут.

За счет выщелачивания удаляются компоненты, полученные из коагулянта, например, ионы кальция и нитратные ионы, а также компоненты, полученные из модификатора рН, например, аммонийные ионы. В результате может быть предотвращено чрезмерное гелеобразование. При проведении выщелачивания определяется соотношение структур (А) и (В) в эластомере.

[0071] (g) Этап, на котором сушат форму или шаблон, промытый водой (подвергшийся выщелачиванию) на вышеописанном этапе (f), в печи при температуре от 80 до 120°С. После завершения этапа выщелачивания выполняют этап отбортовки (сматывают манжету). Затем форму или шаблон сушат в печи при температуре от 60 до 80°С, более предпочтительно от 65 до 75°С, в течение периода от 30 секунд до 3 минут. За счет включения этого этапа (g) может быть предотвращено частичное расширение полученной перчатки, которое может произойти из-за быстрого снижения содержания воды на последующем этапе (h).

[0072] (h) Этап отверждения, на котором нагревают форму или шаблон, просушенный на вышеописанном этапе (g), при такой температуре в течение такого периода, которые достаточны для того, чтобы аммониевые соли эластомера снова превратились в карбоксильные группы за счет высокой температуры, карбодиимидные группы поликарбодиимида открылись, и карбоксильные группы эластомера и карбодиимидные группы поликарбодиимида вступили в реакцию друг с другом.

В частности, этап отверждения представляет собой этап сшивания и отверждения эластомера, например, путем нагрева при температуре от 120°С до 150°С в течение периода от 20 до 30 минут.

На этом этапе (n) эластомер сшивается поликарбодиимидом, и в результате образуются молекулярные цепи, так что полученная перчатка может обладать множеством предпочтительных свойств. Другими словами, хотя некоторые карбоксильные группы эластомера образуют аммониевые соли (-COO-NH4+) и/или аминные соли (-COO-NR3+) в воде, считается, что эти соли снова преобразуются в карбоксильные группы (-СООН) при выполнении дегидратации путем сушки, в результате чего карбоксильные группы вступают в реакцию с карбодиимидными группами.

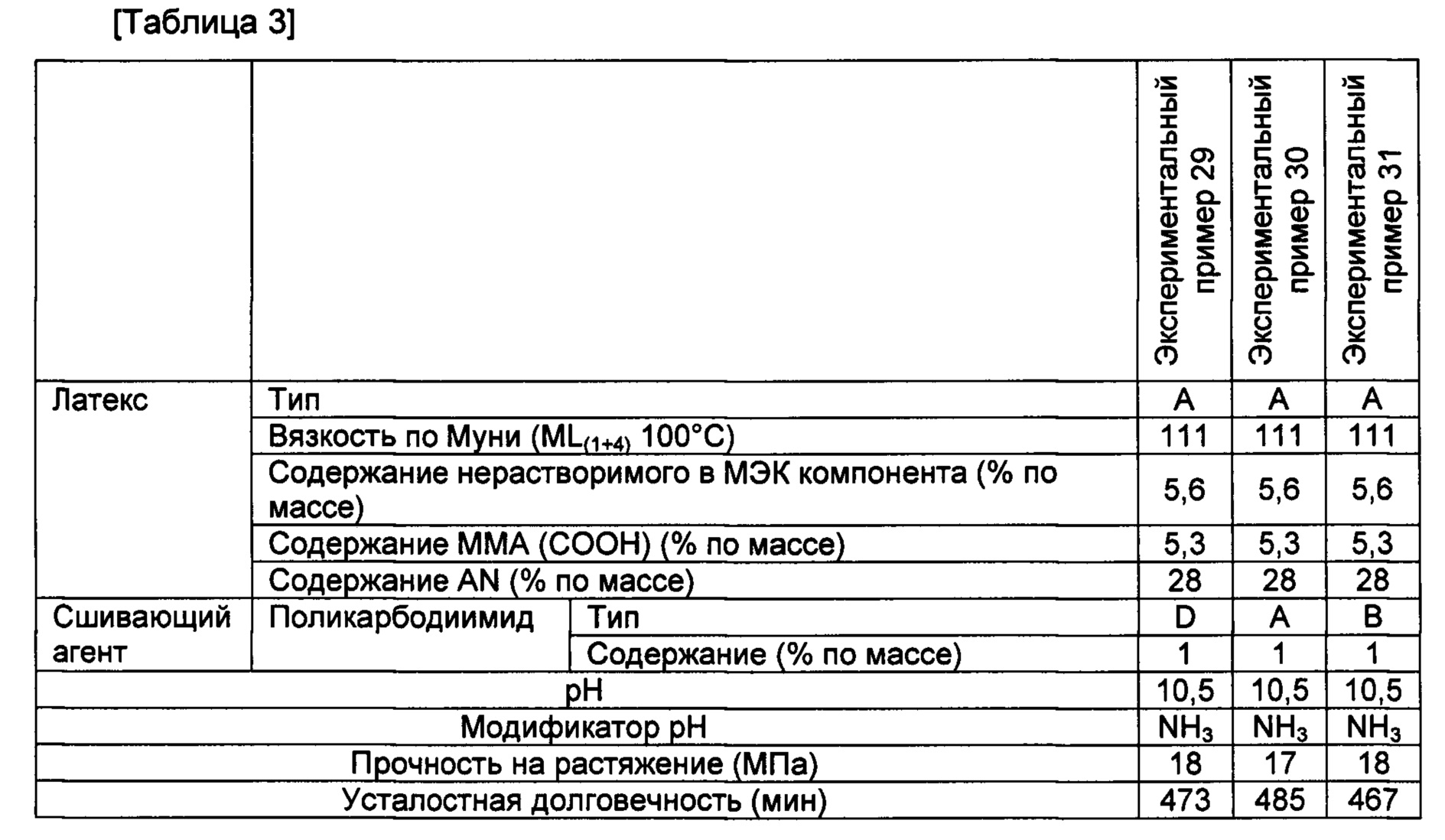

[0073] Согласно исследованиям, проведенным авторами настоящего изобретения, как описано выше, если модификатор рН представляет собой аммониевое соединение или аминное соединение, аммонийный компонент или аминный компонент высвобождается из карбоксилата при нагреве для получения карбоксильных групп; однако, если модификатор рН представляет собой обычно используемый гидроксид калия, поскольку он остается стабильным в виде карбоксилата (-СОО-K+) и не превращается в карбоксильную группу, существует проблема, связанная с тем, что реакция с карбодиимидными группами предотвращается.

[0074] Кроме того, авторы настоящего изобретения установили, что, хотя карбодиимидная группа естественным образом является функциональной группой, которая имеет наивысшую реакционную способность в кислой и нейтральной среде, отвержденная пленка, полученная из XNBR, в кислой и нейтральной среде содержит непрореагировавшую карбоновую кислоту, и, следовательно, это приводит к тому, что отвержденная пленка является высокогигроскопичной и липкой и имеет недостаточную прочность на растяжение. В связи с этим в настоящем варианте выполнения реакцию проводят в щелочной среде.

[0075] Согласно исследованиям, проведенным авторами настоящего изобретения, было установлено, что невозможно обеспечить, чтобы все карбоксильные группы, содержащиеся в эластомере, прореагировали с карбодиимидными группами, и в случае обычного способа изготовления перчаток даже при использовании поликарбодиимида в увеличенном количестве, количество карбоксильных групп эластомера, которые вступают в реакцию с карбодиимидными группами, составляет примерно половину от карбоксильных групп и обычно, например, от 20 до 40% или около того, а в большинстве случаев от 25 до 30% или около того. В связи с этим в способе изготовления в соответствии с настоящим вариантом выполнения сшивание ионами кальция коагулянта также является очень важным моментом для улучшения свойств полученной перчатки, в частности, прочности, например, прочности на растяжение. Однако, поскольку только лишь сшивание ионами кальция не может обеспечить достаточное хорошие свойства, использование эластомера, вязкость по Муни которого, связанная с формированием сшитых структур, находится на определенном уровне или выше, также имеет важное значение.

[0076] Например, от около 10 до около 40% или от около 20 до около 30% всех карбоксильных групп сшиваются посредством ковалентных связей поликарбодиимида, и по меньшей мере некоторые оставшиеся карбоксильные группы сшиваются посредством ионных связей, образованных ионами кальция. За счет этого количество свободных карбоксильных групп может быть уменьшено для улучшения прочности на растяжение.

[0077] Согласно исследованиям, проведенным авторами настоящего изобретения, обычные XNBR-перчатки разрываются примерно через 3-4 часа после начала испытания на усталостную долговечность (способ испытания описан ниже); однако способ изготовления в соответствии с настоящим вариантом выполнения позволяет производить перчатки, которые не только не разрываются после 6 часов испытания на усталостную долговечность, но также не разрываются даже после 25 часов испытания на усталостную долговечность. Авторы настоящего изобретения также выполнили сшивание карбоксильных групп с использованием реакционноспособных органических соединений, отличных от поликарбодиимида, например, дигидразидного соединения и этилендиамина; однако такая усталостная долговечность перчатки, как получена в настоящем варианте выполнения, не была достигнута.

[0078] 3. Перчатка

Перчатка в соответствии с настоящим вариантом выполнения представляет собой перчатку, образованную из отвержденной пленки из эластомера, который содержит структурное звено, полученное из акрилонитрила или метакрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, в основной цепи полимера и имеет вязкость по Муни (МL(1+4)(100°С)) 80 единиц или выше, причем перчатка отличается тем, что отвержденная пленка содержит сшитые структуры, образованные поликарбодиимидом и ионами кальция. Сшитые структуры, содержащиеся в отвержденной пленке, могут, например, принимать вариант, в котором сшитые структуры состоят только из сшитых структур, образованных поликарбодиимидом и ионами кальция.

Перчатка предпочтительно изготовлена с использованием вышеописанной эмульсионной композиции для изготовления перчаток в соответствии с настоящим вариантом выполнения. Эластомер предпочтительно содержит структурное звено, полученное из (мет)акрилонитрила, в количестве от 20 до 40% по массе, структурное звено, полученное из ненасыщенной карбоновой кислоты, в количестве от 1 до 10% по массе, и структурное звено, полученное из бутадиена, в количестве от 50 до 75% по массе.

[0079] В другом варианте выполнения перчатка предпочтительно образована из отвержденной пленки из эластомера, который содержит структурное звено, полученное из (мет)акрилонитрила, структурное звено, полученное из ненасыщенной карбоновой кислоты, и структурное звено, полученное из бутадиена, в основной цепи полимера, причем отвержденная пленка имеет усталостную долговечность 400 минут или более. Более предпочтительно усталостная долговечность отвержденной пленки составляет 500 минут или более.

[0080] Следует отметить, что усталостная долговечность представлена временем до разрыва гантелевидного образца №1 для испытания в соответствии с документом JIS К6251, имеющего длину 120 мм и толщину 0,07 в соответствии с документом JIS К6251, изготовленного из отвержденной пленки, в то время как образец для испытания многократно растягивают и отпускают в продольном направлении между максимальной длиной 195 мм и минимальной длиной 147 мм путем натягивания верхней части образца для испытания, при этом нижняя часть образца для испытания неподвижна и погружена в раствор искусственного пота на длину 60 мм. Растяжение (195 мм) и отпускание (147 мм) могут выполняться путем повторения цикла (12,5 секунд/цикл), при котором удерживают образец для испытания в отпущенном состоянии в течение 11 секунд, а затем растягивают образец для испытания на длину 195 мм в течение 1,5 секунд, после чего отпускают образец для испытания, который принимает длину 147 мм.

[0081] В частности, испытание на усталостную долговечность может выполняться с использованием устройства, проиллюстрированного на Фиг. 1, и гантелевидного образца для испытаний таким же образом, как в случае проведения испытания на растяжение или т.п. резинового изделия. Как проиллюстрировано на Фиг. 1(a), нижний конец образца для испытания фиксируют с помощью зажима, и образец для испытания погружают в раствор искусственного пота на длину 60 мм. Затем зажимают верхний конец образца для испытания, и растягивают и отпускают образец для испытания в вертикальном направлении с использованием пневматического поршня, так что образец для испытания приводится в отпущенное состояние, показанное на Фиг. 1(b), → растянутое состояние, показанное на Фиг. 1(c), отпущенное состояние, показанное на Фиг. 1(b). Принимая этот цикл удлинения и сокращения, показанный на Фиг. 1(b) → Фиг. 1(c) → Фиг. 1(b), за один цикл, оценивают усталостную долговечность путем измерения количества циклов и времени, которое требуется для разрыва образца для испытания. Устройство выполнено таким образом, что при разрыве образца для испытания срабатывает фотоэлектрический датчик и останавливает работу.

[0082] В качестве раствора искусственного пота может использоваться водный раствор, который содержит 20 г хлорида натрия, 17,5 г хлорида аммония, 17,05 г молочной кислоты и 5,01 г уксусной кислоты на 1 литр, и рН которого отрегулирован до 4,7 с использованием гидроксида натрия.

[0083] Перчатка предпочтительно образована из отвержденной пленки, имеющей прочность на растяжение 20 МПа или выше, более предпочтительно из отвержденной пленки, имеющей прочность на растяжение 25 МПа или выше.

Кроме того, предпочтительно, чтобы перчатка имела удлинение при разрыве от 400% до 750%, более предпочтительно от 400% до 700% или от 400% до 650%, и модуль 100% (растягивающее напряжение при удлинении на 100%) от 1,5 МПа до 10 МПа, более предпочтительно от 2 МПа до 10 МПа. Следует отметить, что модуль 100% представляет собой свойство, используемое в качестве индексного значения жесткости перчатки.

[0084] Для снижения вероятности возникновения аллергии предпочтительно, чтобы перчатка не содержала ни серы, которая является сшивающим агентом, ни соединения серы, которое является ускорителем вулканизации, и чтобы содержание элементарной серы, определенное путем нейтрализационного титрования газа сгорания, составляло 1% по массе или менее относительно массы перчатки.

[0085] Перчатка в соответствии с настоящим вариантом выполнения имеет главный отличительный признак, заключающийся в превосходной усталостной долговечности. Усталостная долговечность предпочтительно составляет 400 минут или более, поскольку перчатку, имеющую такую усталостную долговечность, можно носить почти весь день, и такая усталостная долговечность означает, что перчатка имеет существенно более высокую долговечность, чем обычные перчатки.

[0086] Перчатка в соответствии с настоящим вариантом выполнения в качестве тонкой перчатки имеет достаточные механические свойства (прочность и жесткость). Толщина перчатки особо не ограничена; однако она предпочтительно составляет от 0,04 до 0,35 мм, более предпочтительно от 0,04 до 0,3 мм.

При использовании перчатки в соответствии с настоящим вариантом выполнения в качестве тонкой перчатки ее толщина предпочтительно составляет от 0,04 до 0,15 мм, тогда как при использовании перчатки в качестве толстой перчатки ее толщина предпочтительно составляет от 0,15 мм до 0,4 мм.

ПРИМЕРЫ

[0087] Далее настоящее изобретение будет описано более подробно на примерах; однако настоящее изобретение никоим образом не ограничивается следующими примерами. Далее, если не указано иное, «%» означает «% по массе», а «часть (части)» означает «часть (части) по массе».

[0088] <Получение поликарбодиимидных сшивающих агентов>

(1) Получение поликарбодиимидной эмульсии (сшивающий агент А)

(Синтез поликарбодиимида А)

В реакционный сосуд, оборудованный обратным конденсатором и мешалкой, добавляют 800 г дициклогексилметан-4,4'-диизоцианата и 4 г катализатора карбодиимидирования (3-метил-1-фенил-2-фосфолен-1-оксида), и проводят реакцию этих материалов в потоке газообразного азота при температуре 190°С в течение 17 часов для получения 4,4'-дициклогексилметан-поликарбодиимида с концевыми изоцианатными группами (степень полимеризации = 6).

[0089] Затем охлаждают реакционный сосуд до 120°С и добавляют в него 435 г монометилового эфира полиэтиленгликоля (средняя молекулярная масса = 500), после чего проводят реакцию в течение 1 часа при такой же температуре и перемешивании.

Затем реакционный сосуд снова нагревают до 150°С, и проводят дальнейшую реакцию материалов в течение 5 часов при перемешивании. После подтверждения исчезновения поглощения изоцианатной группы при длине волны от 2200 до 2300 см-1 путем инфракрасной (ИК) спектроскопии поглощения, извлекают полученный продукт из реакционного сосуда и охлаждают до комнатной температуры, в результате чего получают поликарбодиимид А в виде бледно-желтой прозрачной жидкости. [0090] (Синтез поликарбодиимида В)

В реакционный сосуд, оборудованный обратным конденсатором и мешалкой, добавляют 800 г дициклогексилметан-4,4'-диизоцианата, 153 г циклогексилизоцианата и 10 г катализатора карбодиимидирования (3-метил-1-фенил-2-фосфолен-1-оксида), и проводят реакцию этих материалов в потоке газообразного азота при температуре 180°С в течение 56 часов.

После подтверждения исчезновения поглощения изоцианатной группы при длине волны от 2200 до 2300 см-1 путем инфракрасной (ИК) спектроскопии поглощения, извлекают полученный продукт из реакционного сосуда и охлаждают до комнатной температуры, в результате чего получают поликарбодиимид В в виде бледно-желтой прозрачной жидкости.

[0091] (Получение поликарбодиимидной эмульсии)

В реакционный сосуд, оборудованный обратным конденсатором и мешалкой, добавляют 40 г поликарбодиимида А и 60 г поликарбодиимида В, и перемешивают эти поликарбодиимиды в потоке газообразного азота при температуре 150°С в течение 4 часов. Затем охлаждают реакционный сосуд до 80°С и добавляют в него 18,8 г водного раствора додецилбензолсульфоната натрия (активный ингредиент: 16%) в качестве поверхностно-активного вещества и воду, в результате чего получают молочно-белую поликарбодиимидную эмульсию, имеющую содержание сухого вещества 43% (сшивающий агент А).

Полученная эмульсия имеет эквивалент карбодиимида (молекулярная масса по химической формуле соединения на 1 моль карбодиимидных групп; молекулярная масса поликарбодиимидов/количество карбодиимидных групп, содержащихся в одной молекуле) 301 и среднечисловую молекулярную массу, определенную путем ГПХ, 1800. На основе эквивалента карбодиимида и среднечисловой молекулярной массы вычисляют степень полимеризации, равную 5,98.

[0092] (2) Получение поликарбодиимидного раствора (сшивающий агент В)

В реакционный сосуд объемом 5000 мл, оборудованный обратным конденсатором и мешалкой, добавляют 1572 г дициклогексилметан-4,4'-диизоцианата и 15,7 г катализатора карбодиимидирования (3-метил-1-фенил-2-фосфолен-1-оксида), и перемешивают эти материалы в потоке газообразного азота при температуре 185°С в течение 22 часов для получения 4,4'-дициклогексилметан-поликарбодиимида с концевыми изоцианатными группами (степень полимеризации = 6).

[0093] Затем охлаждают реакционный сосуд до 120°С и добавляют в него 686 г монометилового эфира полиэтиленгликоля (средняя молекулярная масса = 400), после чего проводят реакцию в течение 1 часа при такой же температуре и перемешивании. Затем реакционный сосуд снова нагревают до 150°С, и проводят дальнейшую реакцию материалов в течение 5 часов при перемешивании. После подтверждения исчезновения поглощения изоцианатной группы при длине волны от 2200 до 2300 см-1 путем инфракрасной (ИК) спектроскопии поглощения, охлаждают реакционный сосуд примерно до 80°С и добавляют в него воду, в результате чего получают бледно-желтый прозрачный поликарбодиимидный раствор, имеющий содержание сухого вещества 40% (сшивающий агент В).

Полученный раствор имеет эквивалент карбодиимида 395 и среднечисловую молекулярную массу, определенную путем ГПХ, 3700. На основе эквивалента карбодиимида и среднечисловой молекулярной массы вычисляют степень полимеризации, равную 9,37.

[0094] (3) Получение поликарбодиимидного раствора (сшивающий агент С)

Получают м-тетраметилксилилен-поликарбодиимид с концевыми изоцианатными группами (степень полимеризации = 15) путем проведения реакции 1400 г м-тетраметилксилилендиизоцианата с 28 г катализатора карбодиимидирования (3-метил-1-фенил-2-фосфолен-1-оксида) при 180°С в течение 58 часов.

[0095] Затем охлаждают реакционный сосуд до 120°С и добавляют в него 573 г монометилового эфира полиэтиленгликоля (средняя молекулярная масса = 800), после чего проводят реакцию в течение 1 часа при такой же температуре и перемешивании. Затем реакционный сосуд снова нагревают до 150°С и проводят дальнейшую реакцию материалов в течение 5 часов при перемешивании. После подтверждения исчезновения поглощения изоцианатной группы при длине волны от 2200 до 2300 см-1 путем инфракрасной (ИК) спектроскопии поглощения, охлаждают реакционный сосуд примерно до 80°С и добавляют в него воду, в результате чего получают желтый прозрачный поликарбодиимидный раствор, имеющий содержание сухого вещества 40% (сшивающий агент С).

Полученный раствор имеет эквивалент карбодиимида 323 и среднечисловую молекулярную массу, определенную путем ГПХ, 2300. На основе эквивалента карбодиимида и среднечисловой молекулярной массы вычисляют степень полимеризации, равную 7,12.