Вакуумный жаротрубный котел - RU187963U1

Код документа: RU187963U1

Чертежи

Описание

Полезная модель относится к промышленной теплоэнергетике и может быть использована в системах отопления и горячего водоснабжения, в том числе и в коммунально-бытовой технике, а так же в качестве нагревателя жидкостей и газов для технологических нужд.

Известен двухконтурный котел с пароконденсационным режимом [См. Жидилов К.А. «Исследование и разработка систем автономного теплоснабжения с двухконтурным котлом»: дис. канд. тех. наук., Нижегородский государственный архитектурно-строительный университет, Нижний Новгород, 2009].

Недостатками данного котла является низкий КПД, обусловленный низким коэффициентом теплоотдачи в зоне кипения теплоносителя на границе раздела стенка - водяной теплоноситель.

Наиболее близким к заявленной полезной модели по технической сущности и достигаемому эффекту является вакуумный водогрейный котел, который представляет собой термосифон, содержащий горелку блочную, теплообменник для получения горячей воды с помощью пара, образовавшегося при кипении воды под вакуумом, топочную жаровую трубу, в хвостовой части которой вварены вертикальные теплообменные трубы конвективного пучка. Образующийся пар конденсируется на водонагревательных теплообменных поверхностях с отводом тепла нагреваемой водой [патент RU 2662261, опубл. 25.07.2018 г.]

Недостатками данного котла является низкий КПД, обусловленный низким коэффициентом теплоотдачи в зоне кипения теплоносителя на границе раздела стенка - водяной теплоноситель. Причем чем меньше давление, тем меньше коэффициент теплоотдачи.

Техническая задача, решаемая в предлагаемом устройстве - создание конструкции котла, обеспечивающей наибольший КПД в результате увеличения площади теплообмена на внешней стороне жаровой трубы и увеличением коэффициента теплоотдачи в зоне кипения теплоносителя на границе раздела стенка - промежуточный теплоноситель (вода) за счет расположения на внешней стороне жаровой трубы поперечного оребрения. Ребра выполнены в результате накатки, без изменения характеристик горелки. Длина ребра равна половине длины окружности жаровой трубы.

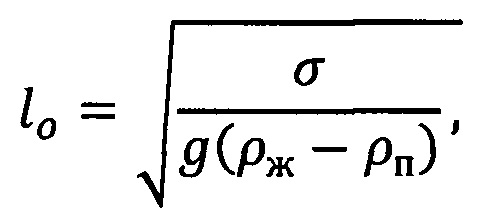

Данный технический результат достигается тем, что в вакуумном жаротрубном котле, включающем цилиндрический горизонтально расположенный корпус, в полости которого размещена соосная ему цилиндрическая жаровая труба, сообщающаяся с конвективным пучком труб, с наружной стороны которой выполнены поперечные ребра с коэффициентом оребрения Ψ и длиной ребра равной половине длины окружности жаровой трубы, щелевой зазор между ребрами b не превышает величину капиллярной постоянной жидкости

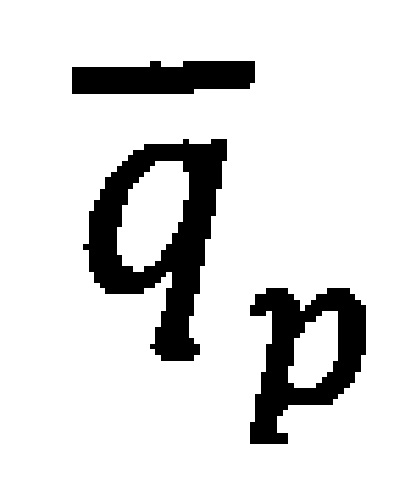

Формула для расчета капиллярной постоянной жидкости:

σ - коэффициент поверхностного натяжения кипящей жидкости,

g - ускорение силы тяжести,

ρж, ρп - плотность жидкости и пара.

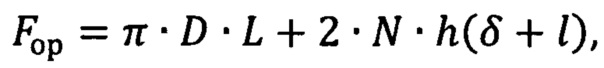

Расчетная формула для коэффициента оребрения:

Ψ=Fop/Fгл=1,89, где

Fop - площадь оребренной поверхности жаровой трубы;

Fгл - площадь наружной гладкой поверхности жаровой трубы.

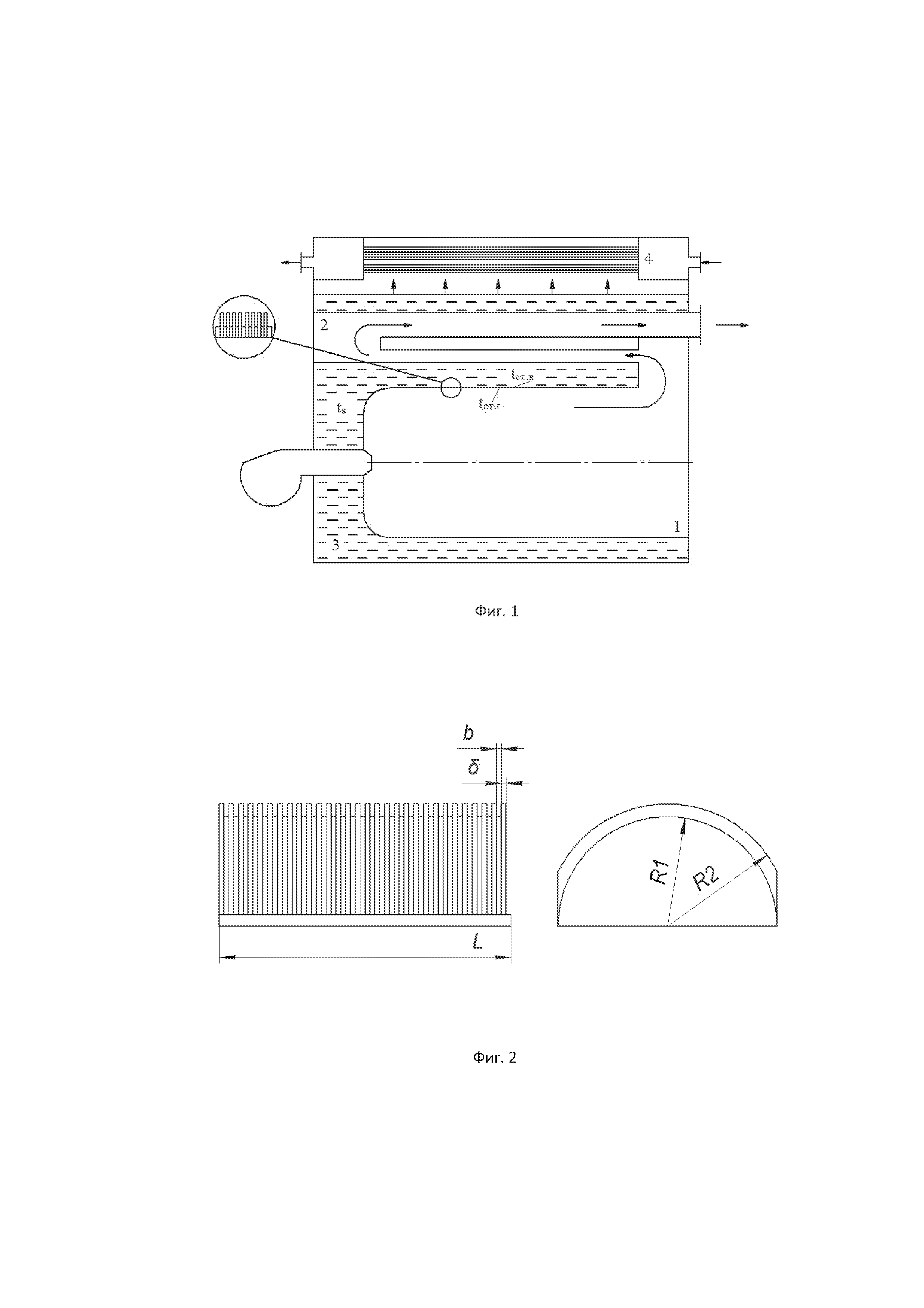

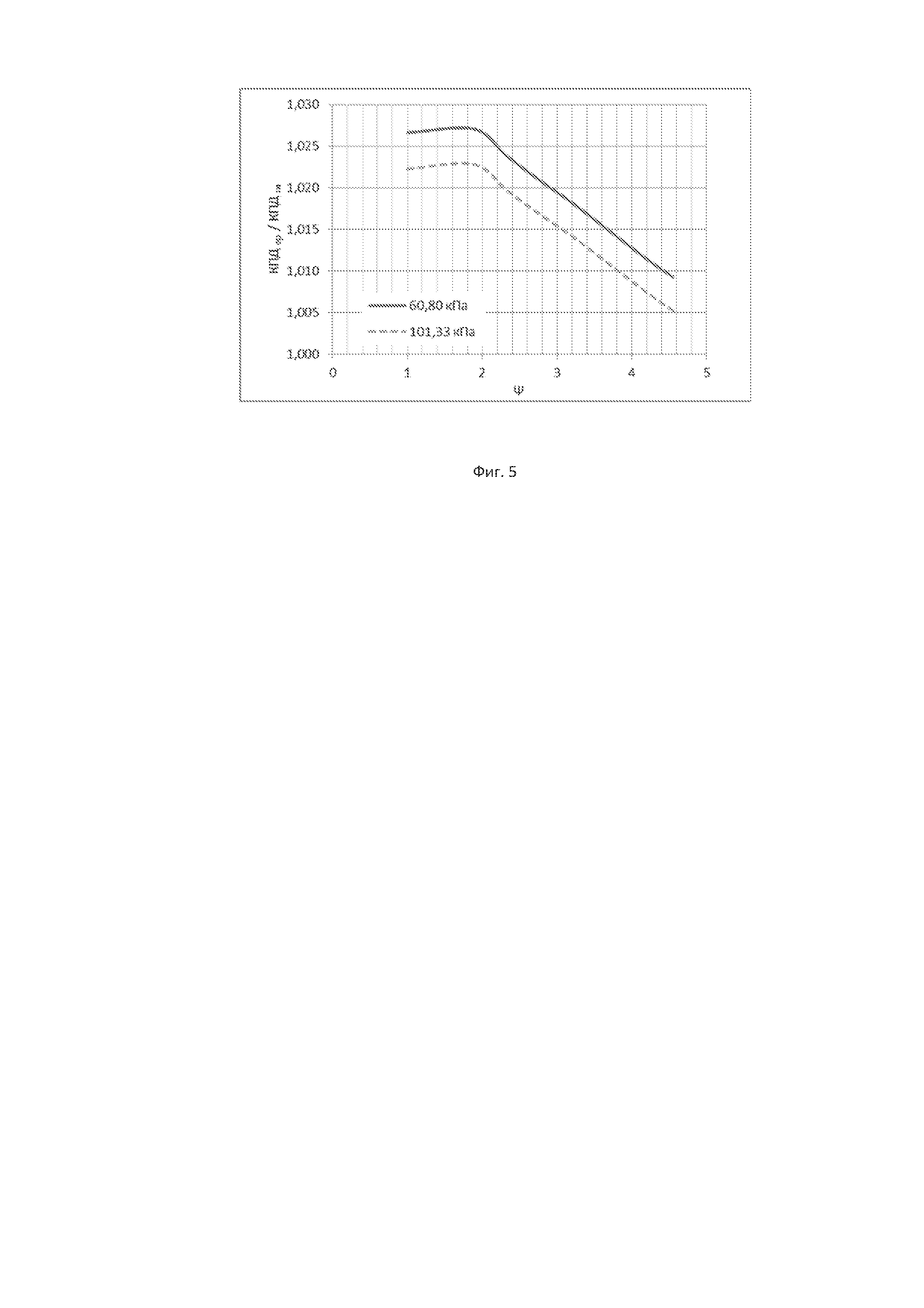

Сущность технического решения поясняется чертежом, где:

на Фиг. 1 схематично изображен предлагаемый вакуумный жаротрубный котел;

на Фиг. 2 - изображена схема оребрения на наружной поверхности жаровой трубы;

на Фиг. 3 - график зависимостей отношений коэффициента теплоотдачи оребренной αпр к неоребренной αгл поверхностям жаровой трубы от коэффициента оребрения Ψ, на котором показан характер изменения αпр/αгл при 60,80 кПа и 101,15 кПа;

на Фиг. 4 - график зависимости расхода пара при кипении на жаровой трубе от коэффициента оребрения Ψ при давлении 60,80 кПа и 101,15 кПа, на котором показан оптимальный коэффициент оребрения, при котором достигается максимальная эффективность работы вакуумного котла;

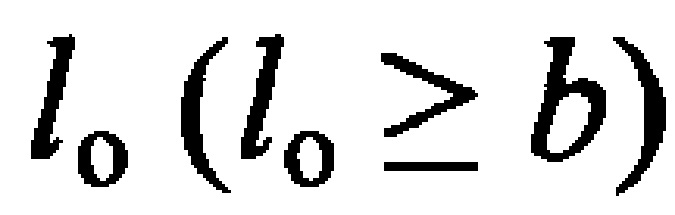

на Фиг. 5 - график зависимостей отношений коэффициента полезного действия вакуумного котла оребренной ηор к неоребренной ηгл поверхности жаровой трубы от коэффициента оребрения Ψ, на котором показан участок с максимальными ηор/ηгл при разных давлениях.

Предложен вакуумный жаротрубный котел (фиг. 1), представляющий собой герметичную емкость 3, наполненную определенным количеством хорошо очищенной котловой воды при давлении ниже атмосферного.

Топка котла 1 представляет собой жаровую трубу, находящуюся ниже уровня воды, на наружной поверхности жаровой трубы происходит кипение жидкости. На жаровой трубе нанесены поперечные ребра (фиг. 2) с коэффициентом оребрения Ψ и длиной ребра равной половине длины окружности жаровой трубы. Выше уровня воды в паровом пространстве установлен сетевой теплообменник 4. В объеме 3 создается разрежение, которое автоматически поддерживается вакуумным насосом, вода закипает при температуре ниже 100°C и образуется пар, который конденсируется на сетевом теплообменнике 4 и затем поступает обратно в водный объем. Котловая вода в процессе эксплуатации не выводится из агрегата.

Тепловой расчет осуществляется с делением на три зоны: жаровая труба 1, конвективный пучок 2, объем с разрежением 3.

Для описания турбулентных течений смеси газов в жаровой трубе 1 и конвективном пучке 2 используется модель турбулентности с двумя уравнениями. Эта модель турбулентности получила название k-ε (Михайлов, А.Г. Численное моделирование процессов тепломассопереноса при горении газообразного топлива в топочном объеме / А.Г. Михайлов, П.А. Батраков, С.В. Теребилов. - Естественные и технические науки - 2011 - №5 (55). - С. 354-358), где k - турбулентная кинетическая энергия, ε - величина рассеивания кинетической энергии.

Для описания процессов тепломассопереноса при кипении при давлении ниже атмосферного 3 используется модель RPI ANSYS CFX. (ANSYS CFX-Solver Theory Guide. Release 12.1 / ANSYS, Inc. // Southpointe 275 TechnologyDrive. - Canonsburg: PA 15317, 2009, 370 p)

D - наружный диаметр оребренной трубы;

L - длина жаровой трубы;

N - число ребер;

δ - толщина ребра;

h - высота ребра;

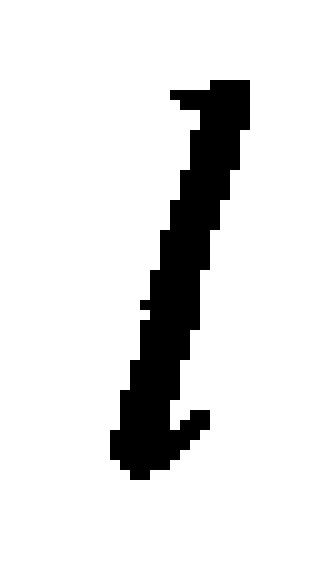

Коэффициент теплоотдачи при кипении жидкости на оребренной поверхности теплообмена, приведенного к площади гладкой стенки:

λж - коэффициент теплопроводности жидкости;

σ - коэффициент поверхностного натяжения кипящей жидкости;

Н - высота ребра;

ρж, ρn - плотности пара и жидкости при температуре насыщения;

r - теплота парообразования;

Е - эффективность ребра;

δ - толщина ребра;

k - постоянный коэффициент.[Корнеев, С.Д. Влияние теплофизических свойств материала оребренной поверхности на выбор ее оптимальных геометрических характеристик / С.Д. Корнеев [и др] // Известия МГИУ. - 2006. - №1 (2). - С. 56-61.]

Ребра увеличивают площадь поверхности теплообмена и увеличивают коэффициент теплоотдачи кипящей жидкости (фиг. 3), что способствует повышению количества передаваемой теплоты и увеличению количества выработанного пара (фиг. 4). Получаемый эффект обосновывается наличием капиллярных явлений при использовании щелевых каналов, созданных ребрами. [Корнеев, С.Д. Влияние теплофизических свойств материала оребренной поверхности на выбор ее оптимальных геометрических характеристик / С.Д. Корнеев [и др] // Известия МГИУ. - 2006. - №1 (2). - С. 56-61]

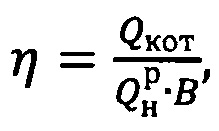

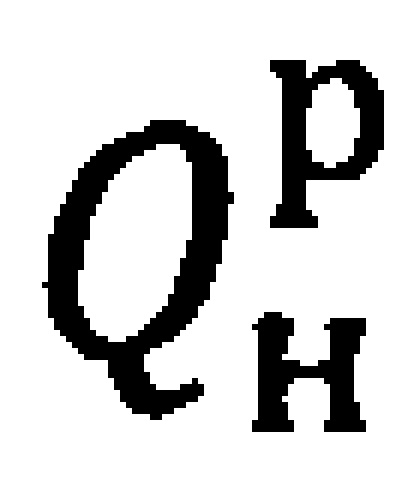

КПД η вакуумного котла определяется формулой:

Qкот - теплопроизводительность котла;

В - расход топлива.

Суммарное количество теплоты, переданное в топке:

Qсумм=Qк+Qл, где

Qк - теплота переданная конвекцией;

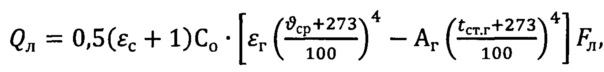

Qл - теплота, преданная излучением.

εс - степень черноты стенки жаровой трубы;

εг - степень излучения газов;

Аг - приведенная степень черноты газов;

Co - постоянная Больцмана;

tст.г - температура стенки со стороны газов;

Fл - лучистая поверхность жаровой трубы.

Количество теплоты переданной конвекцией находится по следующей формуле:

Qк=αкΔtFк, где

αк - коэффициент теплоотдачи конвекцией для газов;

Δt - температурный напор;

Fк - конвективная поверхность жаровой трубы.

Температура стенки со стороны воды:

tст.в=ts+q/αкип, где

ts - температуранасыщения воды;

αкип - коэффициент теплоотдачи при кипении;

q - плотность теплового потока в жаровой трубе.

Плотность теплового потока, переданного теплоносителю, при бесконечно малой толщине стенки:

q=αкип(tст.в-ts)=Gпr, где

Gп - расход пара;

r - удельная теплота парообразования.

Теплопроизводительность котла определяется количеством сконденсированного пара:

Qкот=Gкондr, где

Gконд - расход конденсата;

r - удельная теплота парообразования.

В результате анализа численных решений, используя выше приведенные формулы, определено, что при b=0,015 м, h=0,004 м, коэффициенте

оребрения Ψ=1,89 соответствует точкам с максимальными значениями величин ηop/ηгл при давлении 60,80 кПа (фиг. 5), когда количество образованного пара равно количеству конденсирующегося.

Таким образом, расчетные данные подтверждают, что увеличение КПД η вакуумного жаротрубного котла с оребрением на внешней поверхности жаровой трубы с поперечными ребрами и коэффициентом оребрения Ψ=1,89, длина которых равна половине длины окружности жаровой трубы, а щелевой зазор между ребрами b не превышает величины капиллярной постоянной жидкости

Реферат

Предложен вакуумный жаротрубный котел, содержащий в себе жаровую горизонтально расположенную цилиндрическую трубу, отличающийся тем, что с наружной стороны жаровой трубы выполнены поперечные ребра с коэффициентом оребрения Ψ с длиной ребра, равной половине длины окружности жаровой трубы, щелевой зазор между ребрами не превышает величину капиллярной постоянной жидкости:Ψ=F/F=1,89, гдеF- площадь оребренной поверхности жаровой трубы;F- площадь наружной гладкой поверхности жаровой трубы, КПД η вакуумного котла определяется формулой:гдеQ- теплопроизводительность котла;- располагаемая теплота;В - расход топлива.Суммарное количество теплоты, переданное в топке:Q=Q+Q, гдеQ- теплота переданная конвекцией;Q- теплота, преданная излучением, кроме тогогдеε- степень черноты стенки жаровой трубы;ε- степень излучения газов;А- приведенная степень черноты газов;C- постоянная Больцмана;- средняя температура газов;t- температура стенки со стороны газов;F- лучистая поверхность жаровой трубы.Количество теплоты, переданное конвекцией, определяем по следующей формуле:Q=αΔtF, гдеα- коэффициент теплоотдачи конвекцией для газов;Δt - температурный напор;F- конвективная поверхность жаровой трубы,далее определяем температуру стенки со стороны воды:t=t+q/α, гдеt- температура воды;α- коэффициент теплоотдачи при кипении;q - плотность теплового потока в жаровой трубе.Таким образом, из приведенных формул получаем плотность теплового потока в жаровой трубе:q=α(t-t)=Gr, гдеG - расход пара;r - удельная теплота парообразования.Полезная модель относится к промышленной теплоэнергетике и может быть использована в системах отопления и горячего водоснабжения, а также в различных отраслях промышленности.Расчетные данные подтверждают, что увеличение КПД η вакуумного жаротрубного котла за счет нанесения оребрения на жаровую трубу в виде поперечных ребер с коэффициентом оребрения Ψ=1,89 с длиной ребра, равной половине длины окружности наружного диаметра жаровой трубы, и щелевым зазором между ребрами, не превышающим величину капиллярной постоянной жидкости, приводит к увеличению КПД вакуумного жаротрубного котла на 2,64% по сравнению с котлом с неоребреной поверхностью жаровой трубы.

Формула

Вакуумный жаротрубный котел, содержащий в себе жаровую горизонтально расположенную цилиндрическую трубу, отличающийся тем, что с наружной стороны жаровой трубы выполнены поперечные ребра с коэффициентом оребрения Ψ, с длиной ребра, равной половине длины окружности жаровой трубы, щелевой зазор между ребрами не превышает величину капиллярной постоянной жидкости, при этом коэффициент оребрения Ψ=Fop/Fгл=1,89, где

Комментарии