Способ изготовления изделий из полиимидного углепластика - RU2071486C1

Код документа: RU2071486C1

Чертежи

Описание

Изобретение относится к области изготовления изделий, в частности форм для формования высокотемпературных композиционных материалов, из полиимидных углепластиков.

Такие формы, использующиеся для изготовления различных изделий, применяемых в аэрокосмической промышленности, методом автоклавного формирования должны быть способны к повторному применению при температурах выше 177oC, сохранять размеры при повышенных температурах, иметь небольшой коэффициент термического расширения.

Известен способ изготовления изделий из полиимидных углепластиков путем пропитки ткани из углеродного волокна раствором, содержащим стехиометрические количества 2,2-бис-(3,4-дикарбоксифенил)гексафторпропан и 4,4'-оксидианалина, образования пакета из слоев полученного препрега с последующим отверждением пакета в автоклаве в вакуумном мешке при нагревании до температуры 120-210oC и давлении в автоклаве 10-15 кг/см2, охлаждением полученного изделия при одновременном снятии давления и вакуума и доотверждения в автоклаве под давлением при нагревании до 360-385oC /1/.

Таким образом, стадия доотверждения по известному способу также предусматривает применение автоклава в течение довольно длительного периода, пока не завершится окончательное отверждение. Применяемые автоклавы недолговечны, являются дорогими и это приводит к удорожанию всего способа.

Изобретение позволяет значительно снизить затраты на проведение процесса и получать полиимидный углепластик, обладающий высокой температурой стеклования (не менее 388oC) и высокими механическими показателями.

Предлагаемый способ отличается от известного способа, предусматривающего пропитку ткани из углеродного волокна раствором, содержащим стехиометрические количества 2,2-бис-(3,4-дикарбоксифенил)гексафторпропана и диаминного компонента, образование пакета из слоев полученного препрега с последующим отверждением пакета в вакуумном мешке в автоклаве при нагревании до 121-204oC и давлении в автоклаве по меньшей мере 12,66 кг/см2, охлаждением изделия при одновременном снятии давления и вакуума и доотверждением при нагревании до 371-385oC, тем, что в качестве исходного диаминного компонента смесь 95 мол. n-фенилендиамина и 5 мол. м-фенилендиамина, а нагревание при доотверждении осуществляют в печи со скоростью 0,5-1,5oC/мин до получения изделия с температурой стеклования не менее 388oC.

Изобретение использует преимущества автоклавного процесса, проводя его при температурах и в течение времени, которое позволяет осуществить отверждение до степени достаточной для получения стабильной структуры. Полное отверждение (доотверждение) проводится уже не в автоклаве, а в печи при медленном нагревании со скоростью 0,5-1,5o C/мин без применения внешнего давления. При изготовлении крупных изделий доотверждение лучше проводить под вакуумом.

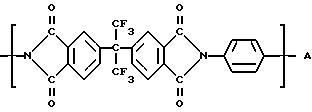

Предлагаемый способ предусматривает применение в качестве связующего полиимида, состоящего из

повторяющихся структурных блоков:

в котором А содержится в количестве ≈95% и В в количестве ≈5%

Содержание указанного полиимида в препреге составляет 35-45 об. содержание углеродного волокна 55-65 об. пористость составляет менее 6% а температура стеклования не менее 388oC.

Исходные реагенты для получения полиимидов - 2,2-бис(3, 4-дикарбоксифенил)гексафторпропан (ГФП) и смесь диаминов - пара-фенилендиамина (ПФД) и мета-фенилендиамина (МФД) в мольном отношении 95:5, растворяют в органическом растворителе, количество которого обычно составляет 60-70 об. в расчете на реагенты. В качестве растворителей можно использовать различные соединения, например, N-метилпирролидон (НМП), смеси НМП с этанолом и диглимом. Предпочтительно использовать этанол.

Препрег изготавливают путем пропускания ткани из углеродного волокна любого типа через раствор с последующей частичной сушкой до необходимого уровня содержания летучих. Пропитанные ткани являются клейкими, драпируемыми, их можно легко уложить слоями.

Форму изготавливают методом автоклавного формования. Конкретные параметры формования время, температура и давление варьируются в зависимости от размеров формы, конфигурации слоев, геометрии автоклава (например, расположения вакуумного отверстия, диаметра этого отверстия) и т.д.

Формование осуществляют следующим образом:

1. Эталонную

форму из монолитного графита или керамики герметизируют высокотемпературным герметиком, известным в данной

области. Затем наносят несколько слоев агента для разъединения (Freekote 44), причем каждый

слой сушат горячим воздухом, а затем полученное многослойное покрытие также высушивают при заданной

температуре. Согласно изобретению можно использовать эталонную форму, изготовленную из армированных

пластиков, которые могут выдержать нагревание до 204oC без разрушения. Такие формы можно

использовать потому, что они необходимы только в автоклаве, когда применяют вакуум и давление при

температурах до 204oC.

2. В эталонную форму укладывают слой препрега, тщательно из располагая так, чтобы был удален "захваченный" воздух. Укладывают достаточное количество слоев для получения формы, имеющей стенки необходимой толщины после отверждения препрега. При укладке препрега образуются "карманы", заполненные воздухом, а в процессе первоначального нагревания образуются дополнительные пустоты, содержащие растворители и воду, образующуюся в процессе поликонденсации. При последующем формовании в автоклаве эти пустоты исчезают. На слои препрега для выравнивания укладывают пористую политетрафторэтиленовую пленку или ткань. Затем помещают на слои препрега вакуумный мешок, что позволяет пористой пленке заполнить все углы и полости в эталоне для избежания образования "мостиков" и создают вакуум, по меньшей мере, 50,8 см.

3. Полученную укладку помещают в автоклав, соединяют с источником вакуума и поддерживают вакуум на уровне 10,16-15,24 см Нд. Весь ансамбль медленно нагревают до температуры в интервале от ≈93 до 104oC и выдерживают в течение 80-100 мин, за это время весь ансамбль нагревается до ≈ 116-127o C. В вакуумном мешке поддерживают вакуум 71 см Нд, к мешку прикладывают давление ≈12,66-14 кг/см2 и весь ансамбль снова медленно нагревают до температуры в интервале ≈121-204o C.

Ансамбль обычно выдерживают при этой температуре 8-12 ч, чтобы обеспечить достаточную степень отверждения, приводящий к образованию стабильной структуры. Затем ансамбль медленно охлаждают со скоростью 1-1,5oC/мин до ≈ 93oC. Далее снимают давление, прекращают подачу вакуума и изделие удаляют из автоклава.

Затем осуществляют доотверждение изделия вне автоклава без применения внешнего давления, что позволяет значительно снизить затраты. Доотверждение изделия обычно требует приложения вакуума и достаточно медленного нагревания для успешного удаления летучих и воды, однако, небольшие изделия могут быть изготовлены без применения вакуума на стадии доотверждения, как это видно из примера 1.

На частично отвержденное изделие снова помещают и помещают весь ансамбль в вакуумный мешок. Затем с применением вакуума, но без внешнего давления ансамбль нагревают в печи до температуры ≈371-385oC со скоростью 0,5-1,5oC/мин до тех пор пока Тст изделия не достигнет значения не менее 388oC. Отвержденное слоистое изделие не содержит пузырей, отслоений или трещин на поверхности. Они обладают стабильностью свойств прочности на изгиб, модуля пластичности.

Tст отвержденного слоистого пластика определяют как точку или узкую область по температурной шкале, где коэффициент термического расширения претерпевает скачок.

С использованием Du Pont 983 Dynamic Mechanical Analyzer System Tст определяют как точку пересечения прямых, касательных к частям кривой до точки Тст и после Тст.

Более четким показателем поведения слоистого пластика при повышенных температурах является "вводная" температура, которая определяется как точка, в которой часть кривой до точки Тст начинает отклоняться до линейности. Эта температура обычно на 8-12oC ниже Тст для отвержденного композита.

Получаемые согласно изобретению изделия (формы) выдерживают до 100 циклов при 371-385oC, при этом незначительно снижается прочность на изгиб и практически не снижается модуль пластичности. Содержание пустот в изделиях определяют путем обработки серной кислотой.

Полученные изделия могут быть плоскими и вогнутыми. Они пригодны для повторного использования даже при изготовлении изделий из высокотемпературных композитов.

Пример 1. Препреги изготавливают из ткани на основе графитового волокна, которую пропитывают раствором стехиометрических количеств ГФП и смеси ПФД и МФД в этаноле. Содержание ПФД в смеси аминов составляет ≈95 мол. Концентрация растворов такова, чтобы получить после отверждения препрега содержание полиимида, равное 47-49% Вязкость раствора обычно составляет 170-216 СП при 23oC. Характеристики препрегов приведены в табл.1.

Подготовка эталонной формы из графита. Форму из монолитного графита тщательно заделывают высокотемпературным герметиком и сушат при 399oС в течение 60 мин. Затем наносят три слоя покрытия на основе агента для разъединения, причем каждый слой покрытия сушат горячим воздухом.

Процедура укладки слоев препрега. Укладывают поочередно три слоя препрега Д (с ориентацией 0o, +45o, 90o), тщательно расправляя их по всем радиальным направлениям и углам. Затем наносят поочередно четыре слоя препрега А (с ориентацией 0o, +45o, -45o, 90o). На уложенные слои помещают вакуумный мешок, подключают вакуум не менее 50,8 см Нд в течение 5-10 мин. Затем укладывают еще 8 слоев препрега В (с ориентацией 0o, +45o, -45o, 90o, 0o) и стягивают укладку при помощи вакуума не менее 50,8 см Нд в течение 5-19 мин.

Затем между центральными слоями укладки помещают одну или несколько термопар, наносят два слоя политетрафторэтиленового листа и четыре куска разделяющей стеклоткани (типа Стиль 7781). На укладку помещают вакуумный мешок.

Процедура отверждения в автоклаве. Помещают весь ансамбль в автоклав, к мелку присоединяют источник вакуума и включают вакуум величиной 12,7 см Нд. Нагревают весь ансамбль со скоростью 1o C/мин до 99oC, выдерживают при этой температуре в течение 90 мин. Затем повышают температуру до 121oC со скоростью 1o C/мин. Включают вакуум 71,12 см Нд, а давление в автоклаве поднимают до 14,06 кг/см2, поддерживая температуру, равную 121oC. Нагревают весь ансамбль формы до 149oC со скоростью 1oC в 1 мин и поддерживают в течение 10 ч при температуре 149oC. Охлаждают весь ансамбль формы до 93oC cо скоростью 1oC в 1 мин, затем снимают давление и вакуум, и удаляют форму из автоклава.

Процедура после полимеризации/после отверждения. Удаляют форму из вакуумного мешка после отверждения в автоклаве, вставляют форму в рециркулирующую высокотемпературную воздушную печь и нагревают в печи со скоростью 1oC в 1 мин до 385-390oC в течение 10 ч. Охлаждают до 149oC со скоростью 1-1,5oC в 1 мин и удаляют весь ансамбль формы из воздушной печи.

Полученная таким образом форма имеет исключительно высокое качество и обладает прекрасными термическими и механическими свойствами (табл. 2).

Термическое циклическое воздействие на воздухе при 371oC. Термическое периодическое воздействие на форму осуществляют в области температур от комнатной температуры до 371oС на воздухе, с тем, чтобы смоделировать процесс получения изделий из высокотемпературного композита и чтобы подтвердить стойкость материалов к образованию трещин в матрице и ухудшению физических свойств под воздействием влаги и термических переходных процессов.

В табл. 3 приведены прочность на изгиб и модуль пластичности при комнатной температуре для формы после 50, 70 и 100 таких термических циклов при 371oC. В результате весьма тщательного исследования полученной формы не удалось обнаружить никаких пузырей, трещин в матрице или эрозии поверхности. Наблюдается также прекрасное сохранение модуля пластичности и прочности на изгиб спустя 100 термических циклов, что является отражением стабильности относительно воздействия высокой температуры и окислительного действия как матричной смолы, так и усиливающего волокна.

Пример 2. Препреги B, С, Д, описанные в табл.1, используют для изготовления формы этого примера.

Процедура укладки. Укладывают три слоя (каждый слой отдельно) препрега Д (с ориентацией 0o, +45o, 90o), затем помещают вакуумный мешок на уложенные слои, что позволяет избытку пленки заполнять радиальные направления, углы и усадки в эталонной форме, и тем самым избежать образования "мостов". Слои стягивают под воздействием вакуума не менее 50,80 см Нд в течение 5-10 мин.

Укладывают четыре слоя (каждый слой отдельно) препрега В (с ориентацией 0o, +45o, -45o , 90o). На уложенные слои помещают вакуумный мешок, что позволяет избытку пленки заполнять радиальные направления, углы и усадки в эталонной форме, чтобы избежать образования "мостов". Укладку стягивают под воздействием вакуума минимум в 50,80 см Нд в течение 5 мин.

Наносят пять слоев (каждый слой отдельно) препрега С (с ориентацией 0o, 90o, +45o, -45o, -45o, +45o, 90o, 0oC).

На укладку помещают вакуумный мешок, что позволяет избытку пленки заполнять радиальные направления, углы и усадки в эталонной форме, чтобы избежать образования "мостов". Укладку стягивают под действием вакуума минимум в 50,80 см Нд в течение 5-10 мин.

Далее процедура идентична той, что была описана в примере 1.

Процедура отверждения в автоклаве. Помещают всю "укладку" в автоклав, соединенный с источником вакуума, способным поддерживать вакуум 12,7 см нд. Подключают вакуум. Нагревают весь ансамбль формы со скоростью 1oC в 1 мин до 99oC. Выдержку начинают при 99oC в течение 90 мин. Увеличивают температуру до 121oC со скоростью 1oC/мин. Подключают вакуум 71 см Нд и поддерживают давление в автоклаве на уровне 14 кг/см2, при этом сохраняя температуру на уровне 121oC. Затем нагревают ансамбль формы до 177oC со скоростью 1oC в 1 мин и поддерживают в течение 10 ч при 177oC. Охлаждают форму до 93oC cо скоростью 1oC/мин. Снимают давление и вакуум, а ансамбль формы извлекают из автоклава.

Обработка после полимеризации/после отверждения. Вводят одну или несколько термопар между центральными слоями укладки, наносят два слоя сепаратора из политетрафторэтиленового листа, после чего наносят четыре разделительных слоя из стекловолокна (типа Стиль 7781).

На укладку помещают вакуумный мешок, что позволяет избытку пленки заполнить все радиальные направления, углы и усадки. Полученный "ансамбль" формы с мешком помещают в воздушную печь и подключают вакуум 71 см Нд. Нагревают печь со скоростью 1oC в 1 мин до 385-390oC. Выдерживают ансамбль при 385-390oC в течение 10 ч, затем охлаждают до 149oC со скоростью 1-1, 5o C в 1 мин. Затем вакуум снимают, а форму извлекают из автоклава.

Форма, полученная таким образом, обладает исключительно высоким качеством, а температура стеклования составляет 394oC.

Процедура термической циклической обработки:

нагревание в рециркулирующей воздушной печи до 371oC;

введение панели в печь при

температуре 371oC.

Панель ничем не поддерживается и стоит на одном из концов;

выдерживают панель в течение 30 мин при температуре 371oC;

извлекают панель из

воздушной печи в атмосферу

окружающей среды. Дают возможность остыть;

исследуют панель под микроскопом при увеличении в 60 раз на дефекты поверхности или отслаивания.

Реферат

Изобретение относится к области изготовления изделий, в частности, форм для формования высокотемпературных композиционных материалов, из полиимидных углепластиков. Такие формы, используемые для изготовления изделий, применяемых в аэрокосмической промышленности методом автоклавного формования, должны быть способны выдерживать нагревание выше 177oC, сохранять размеры при повышенных температурах, иметь небольшой коэффициент термического расширения. Cущность: способ предусматривает изготовление изделий из полиимидного углепластика путем пропитки ткани из углеродного волокна, раствором, содержащим стехиометрическое количество 2,2-бис-(3,4-дикарбоксифенил)гексафторпропана и смеси 95 моль% п-фенилендиамина и 5 мол.% м-фенилендиамина, образование пакета из слоев полученного препрега с последующим отверждением пакета в вакуумном мешке в автоклаве при нагревании до 121-204o C и давлении в автоклаве, по меньшей мере 12,66 кг/см2, охлаждением полученного изделия при одновременном снятии давления и вакуума и доотверждением при нагревании до 371-385o C в печи со скоростью 0,5-1,5oC/мин до получения изделия с температурой стеклования не менее 388oC, причем стадию доотверждения проводят под вакуумом. 1 з.п.ф-лы, 3 табл.

Комментарии