Впитывающий материал - RU2696642C1

Код документа: RU2696642C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к впитывающему материалу, такому как нетканое полотно или тонкая бумага, содержащему непрерывные элементарные нити и короткие волокна, при этом короткие волокна содержат натуральные и/или синтетические волокна или штапельные волокна.

Настоящее изобретение также относится к способу изготовления впитывающего материала и салфетке, содержащей впитывающий материал.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В данной области техники известно изготовление одноразовых полотенец/салфеток для рук и одноразовых полотенец/салфеток для домашнего обихода. Они могут поставляться или в виде отдельных листов, или в рулоне. Потребитель при желании использовать салфетку для очистки рук или поверхностей или тому подобного будет вытягивать один лист из диспенсера или отрывать лист от рулона, использовать его для вытирания и затем выбрасывать его. Однако применение одноразовых впитывающих изделий, несмотря на наличие преимуществ, например, с точки зрения гигиены, имеет недостатки с точки зрения экологии и логистики.

С другой стороны, известно изготовление кухонных полотенец, которые можно прополаскивать и стирать множество раз. Даже несмотря на то, что они имеют хорошие характеристики с точки зрения экологии и логистики, они функционируют хуже с точки зрения гигиены и эстетических соображений, поскольку они становятся запачканными и притягивают грязь и бактерии.

Следовательно, было предложено решить эту проблему путем изготовления полотенец/салфеток для рук и полотенец/салфеток для домашнего обихода, которые можно прополаскивать и повторно использовать несколько раз перед выбрасыванием. Для обеспечения возможности выполнения обычных одноразовых впитывающих изделий или из тонкой бумаги, или из нетканого материала пригодными для стирки или должно быть добавлено связующее во впитывающий материал, или должно быть использовано термоскрепление или механическое скрепление. К сожалению, недостатком использования данных технических решений является снижение впитывающей способности материала.

Таким образом, существует потребность в материале, как обладающем хорошей впитывающей способностью, так и пригодном для стирки и повторного использования.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в том, чтобы создать впитывающий материал, такой как нетканое полотно или тонкая бумага, содержащий непрерывные элементарные нити и короткие волокна, при этом короткие волокна содержат целлюлозные волокна и/или штапельные волокна, при этом впитывающий материал имеет скорость впитывания, которая при ее определении согласно ISO 12625-8 равна или меньше 2 с, и потерю массы, которая при стирке в испытании с использованием стиральной машины, описанном в данном документе, равна или меньше 5%.

Другая задача изобретения состоит в том, чтобы создать впитывающий материал, имеющий впитывающую способность, составляющую, по меньшей мере, 5 г/г.

Еще одна задача изобретения состоит в том, чтобы создать впитывающий материал, в котором целлюлозные волокна имеются в количестве, составляющем, по меньшей мере, 5% масс., предпочтительно, по меньшей мере, 30% масс., наиболее предпочтительно, по меньшей мере, 50% масс. от массы впитывающего материала.

Еще одна задача изобретения состоит в том, чтобы создать впитывающий материал, в котором элементарные нити имеют диаметр, составляющий 15 мкм или менее.

Еще одна задача изобретения состоит в том, чтобы создать впитывающий материал, при этом впитывающий материал содержит средство для придания прочности в мокром состоянии в количестве, составляющем 0,2-1,0% масс.

Еще одна задача изобретения состоит в том, чтобы создать впитывающий материал, в котором штапельные волокна имеют длину, составляющую 5-20 мм, предпочтительно 5-12 мм.

Еще одна задача изобретения состоит в том, чтобы создать впитывающий материал, в котором штапельные волокна представляют собой полилактидные волокна, гидратцеллюлозные волокна, такие как вискозные волокна и волокна лиоцелл, целлюлозные волокна, хлопковые волокна, пеньковые волокна, льняные волокна, полипропиленовые волокна, полиэфирные волокна или двухкомпонентные волокна.

Еще одна задача изобретения состоит в том, чтобы создать впитывающий материал, в котором натуральные волокна представляют собой целлюлозные волокна, хлопковые волокна, пеньковые волокна или льняные волокна.

Еще одна задача изобретения состоит в том, чтобы создать впитывающий материал, в котором непрерывные элементарные нити представляют собой элементарные нити из полимолочной кислоты, полипропилена или полиэтилентерефталата.

Еще одна задача изобретения состоит в том, чтобы предложить впитывающий материал, при этом впитывающий материал получен гидроперепутыванием.

Еще одна задача изобретения состоит в том, чтобы предложить впитывающий материал, при этом впитывающий материал является тисненым.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет описано более подробно со ссылкой на приложенные фигуры.

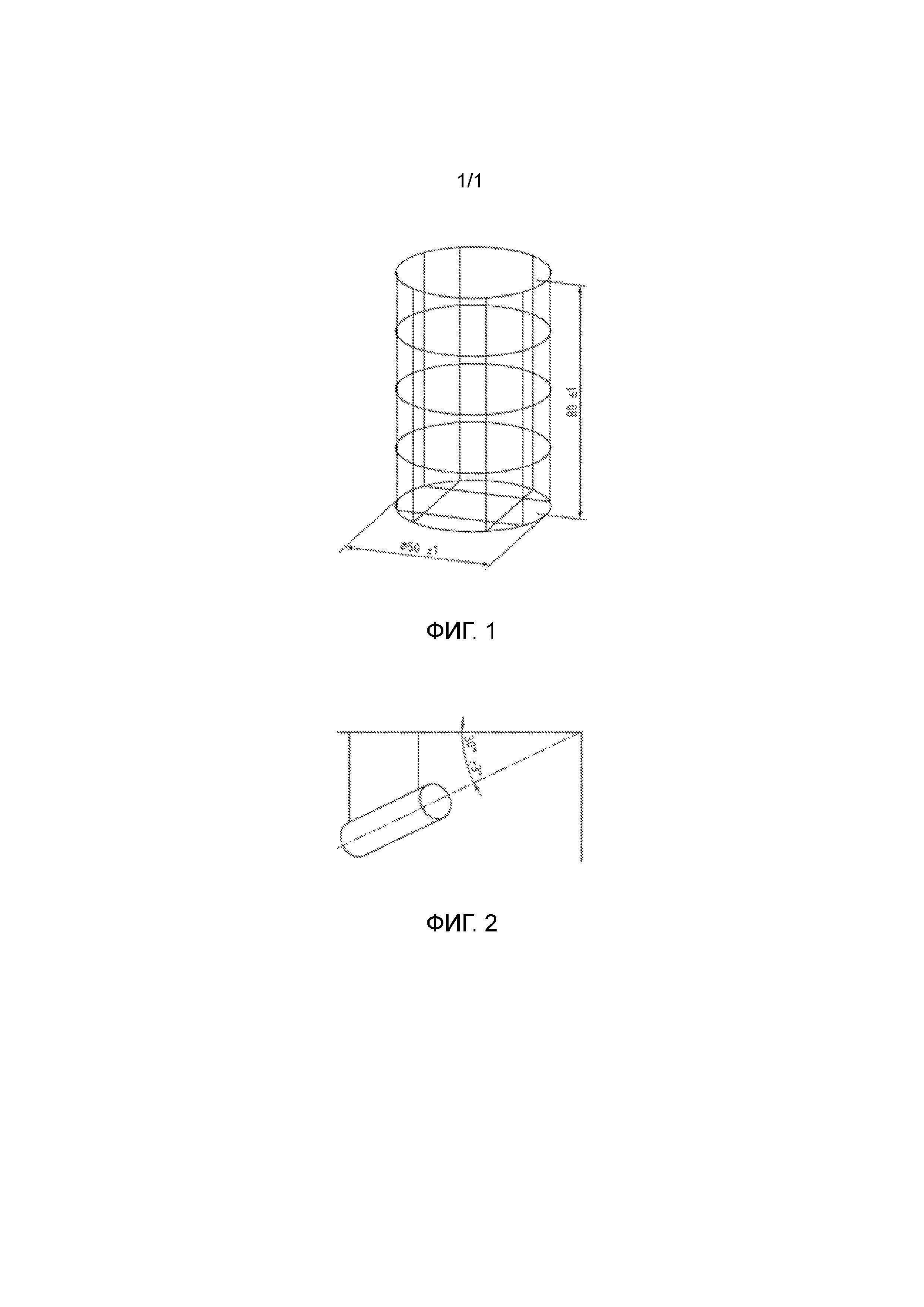

Фиг.1 показывает характеристики цилиндрической корзины для измерения времени водопоглощения и определения водопоглощающей способности.

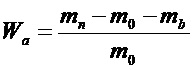

Фиг.2 показывает положение стекания для корзины, используемой при измерении времени водопоглощения и определении водопоглощающей способности.

ПОДРОБНОЕ ОПИСАНИЕ

Впитывающий материал содержит смесь непрерывных элементарных нитей, подвергнутых укладке после формования (spunlaid), и коротких волокон, содержащих натуральные волокна и/или штапельные волокна. Эти разные типы волокон, а также другие детали изобретения определены следующим образом.

Непрерывные элементарные нити

Элементарные нити представляют собой волокна, которые имеют очень большую длину по отношению к их диаметру и в принципе являются бесконечными. Они могут быть получены расплавлением и экструзией термопластичного полимера через фильеры малого диаметра, после чего полимер будет охлажден, предпочтительно под действием воздушного потока, вдуваемого на струи полимера и вдоль них, и отвержден до нитей, которые могут быть обработаны посредством вытягивания, растягивания или придания извитости. Поверхность может быть обработана химическими реагентами для обеспечения дополнительных функций. Элементарные нити также могут быть получены посредством химической реакции раствора реагентов для образования волокон, поступающих в реакционную среду, например, путем формования вискозных волокон из раствора ксантогената целлюлозы в серной кислоте.

Элементарные нити, получаемые аэродинамическим способом из расплава (meltblown), получают путем экструзии расплавленного термопластичного полимера через фильеры малого диаметра в виде очень тонких струй и направления сходящихся воздушных потоков к струям полимера так, чтобы они вытягивались до непрерывных элементарных нитей с очень малым диаметром. Получение волокон аэродинамическим способом из расплава описано, например, в патентах США 3,849,241 или 4,048,364. Волокна могут представлять собой микроволокна или макроволокна в зависимости от их размеров. Микроволокна имеют линейную плотность менее 1 дтекс.

Элементарные нити фильерного способа производства (spunbond) получают аналогичным образом, но воздушные потоки являются более холодными, и растягивание элементарных нитей выполняют посредством воздуха для получения соответствующего диаметра. Диаметр волокон обычно составляет более 10 мкм, обычно 10-100 мкм. Получение волокон фильерным способом производства описано, например, в патентах США 4,813,864 или 5,545,371.

Элементарные нити, получаемые фильерным способом производства и аэродинамическим способом из расплава, в качестве группы называют элементарными нитями, подвергнутыми укладке после формования, что означает, что их непосредственно на месте подвергают укладке на движущуюся поверхность для формирования холста, который в дальнейшем скрепляют в данном процессе. Регулирование «индекса текучести расплава» посредством выбора полимеров и профиля температур представляет собой существенную часть регулирования экструзии и, следовательно, формования элементарных нитей. Элементарные нити фильерного способа производства обычно более прочные и более ровные.

Жгут представляет собой другой источник элементарных нитей, который обычно является материалом-предшественником при производстве штапельных волокон, но также продается и используется как отдельный продукт. Так же, как в случае волокон, подвергнутых укладке после формования, тонкие струи полимера вытягивают и растягивают, но вместо укладки на движущуюся поверхность для формирования холста, их удерживают в виде пучка для завершения вытягивания и растягивания. При производстве штапельных волокон данный пучок элементарных нитей затем обрабатывают замасливателями, обычно придают ему извитость и затем подают на операцию резки, на которой диск с ножами обеспечит разрезание элементарных нитей на отдельные волокна с определенной длиной, которые пакуют в виде кип для отгрузки и использования в качестве штапельных волокон. При изготовлении жгута пучки элементарных нитей упаковывают с замасливателями или без них в виде кип или коробок.

Любой термопластичный полимер, который обладает достаточной когезионной способностью для обеспечения возможности его вытягивания подобным образом в расплавленном состоянии, в принципе может быть использован для получения волокон аэродинамическим способом из расплава или фильерным способом. Примерами пригодных полимеров являются полиолефины, такие как полипропилен и полиэтилен, или сложные полиэфиры, включая полимолочную кислоту. Само собой разумеется, также могут быть использованы сополимеры данных полимеров, а также природные полимеры с термопластическими свойствами.

Непрерывные элементарные нити могут быть получены на основе любой полимолочной кислоты, полилактидного (ПЛА) полимера. Полилактидные элементарные нити на основе однородной смолы из полимолочной кислоты, содержащей монополимер, имеют по существу одинаковую температуру плавления для всех полилактидных элементарных нитей. Однако, само собой разумеется, могут быть использованы другие полимеры и сополимеры и полимеры с добавками на основе полимолочной кислоты.

Натуральные волокна

Имеется много типов натуральных волокон, которые могут быть использованы, в особенности те, которые обладают водопоглощающей способностью и склонностью способствовать созданию сцепленного листа. Среди натуральных волокон, которые можно использовать, в первую очередь следует указать целлюлозные волокна, такие как семенные волокна, например, хлопковые волокна, волокна капока и волокна молочая; листовые волокна, например, сизаль, манильскую пеньку, ананасное волокно и волокна из новозеландской конопли, или лубяные волокна, например, льняные, пеньковые, джутовые, волокна кенаф и целлюлозные.

Целлюлозные волокна из древесной массы особенно хорошо подходят для использования, и пригодны как волокна из хвойной целлюлозы, так и волокна из лиственной целлюлозы, а также могут быть использованы рециклированные волокна.

Длины целлюлозных волокон варьируются от приблизительно 3 мм для волокон из хвойной целлюлозы до приблизительно 1,2 мм для волокон из лиственной целлюлозы, и возможна совокупность данных длин и даже более короткая длина для рециклированных волокон.

Штапельные волокна

Используемые штапельные волокна могут быть получены из таких же веществ и посредством таких же процессов, как в случае элементарных нитей, рассмотренных выше. Другими пригодными штапельными волокнами являются волокна, изготовленные из гидратцеллюлозы, такие как вискозные волокна и волокна лиоцелл. Штапельные волокна также могут представлять собой любое волокно с длиной волокна, превышающей 2 мм, но не являющееся непрерывной элементарной нитью.

Они могут быть обработаны замасливателем и им может быть придана извитость, но это не является обязательным для процессов такого типа, какие предпочтительно используются для производства материала, описанного в настоящем изобретении. Обработку замасливателем и придание извитости обычно добавляют для облегчения манипулирования волокнами в сухом процессе, например, при кардочесании, и/или для придания определенных свойств, например, гидрофильности, материалу, состоящему только из данных волокон, например, верхнему листу для подгузника, состоящему из нетканого материала.

Разрезание пучка волокон обычно выполняют для получения одной длины резки, которая может быть изменена путем изменения расстояний между ножами режущего диска. В зависимости от планируемого применения используются различные длины волокон, при этом известно использование волокон с длиной 2-18 мм.

В случае материалов, полученных гидроперепутыванием и изготовленных посредством традиционной технологии гидравлического формирования холста, прочность материала и его свойства, подобные стойкости к поверхностному истиранию, улучшаются в зависимости от длины волокон (при тех же толщине и полимере волокна).

Когда непрерывные элементарные нити используются вместе со штапельными волокнами и целлюлозными волокнами, прочность материала большей частью создается элементарными нитями.

Двухкомпонентные волокна

Двухкомпонентные волокна согласно изобретению могут представлять собой волокна любого типа, такие как волокна с ядром и оболочкой или с расположением компонентов бок о бок. Они могут состоять из сложного полиэфира, полипропилена, полиэтилена, полимолочной кислоты, полиамида или их сополимеров. Различные материалы могут быть произвольно выбраны в качестве ядра/оболочки и могут быть расположены в произвольном порядке, когда двухкомпонентное волокно представляет собой волокно с расположением компонентом бок о бок.

Технологический процесс

Один общий пример способа изготовления впитывающего материала согласно настоящему изобретению включает следующие этапы:

Выполнение бесконечной формующей сетки, на которую могут быть уложены непрерывные элементарные нити, и избыточный воздух может быть отсосан через формующую сетку для формирования материала-предшественника холста; перемещение формующей сетки с непрерывными элементарными нитями на операцию гидравлического формирования холста, на которой суспензию, содержащую смесь коротких волокон, содержащих натуральные волокна и/или штапельные волокна, подвергают укладке в мокром состоянии на и частично в холст-предшественник из непрерывных элементарных нитей, и избыточную воду отводят через формующую сетку; перемещение формующей сетки со смесью элементарных нитей и волокон на операцию гидроперепутывания, на которой элементарные нити и волокна равномерно перемешивают и скрепляют с образованием впитывающего материала под действием множества тонких струй воды под высоким давлением, сталкивающихся с волокнами для смешивания и спутывания их друг с другом, и воду для перепутывания отводят через формующую сетку; перемещение формующей сетки на операцию сушки (непоказанную), на которой впитывающий материал сушат, и перемещение впитывающего материала на дальнейшие операции тиснения, свертывания в рулон, резки, упаковывания и т.д.

Непрерывные элементарные нити, изготовленные из экструдированных расплавленных термопластичных гранул, могут быть уложены непосредственно на формующую сетку, на которой обеспечивается возможность образования структуры нескрепленного холста из них, в которой элементарные нити могут относительно свободно перемещаться друг от друга. Это предпочтительно достигается посредством обеспечения относительно большого расстояния между фильерами и формующей сеткой, так что обеспечивается возможность охлаждения элементарных нитей перед их попаданием на формующую сетку, при этом при более низкой температуре их липкость значительно уменьшается. В альтернативном варианте охлаждение элементарных нитей перед их укладкой на формующую сетку достигается каким-либо другим способом, например, посредством использования множества источников воздуха, когда воздух используется для охлаждения элементарных нитей, когда они будут вытянуты или растянуты до предпочтительной степени.

Воздух, используемый для охлаждения, вытягивания и растягивания элементарных нитей, отсасывают через формующую сетку для обеспечения возможности следования волокон за воздушным потоком в ячеи формующей сетки, чтобы они оставались в них. Может потребоваться вакуум достаточного уровня для отсасывания воздуха.

Скорость элементарных нитей при их укладке на формующую сетку значительно выше скорости формующей сетки, так что элементарные нити будут образовывать нерегулярные петли и изгибы при их скапливании на формующей сетке для формирования в значительно степени рандомизированного холста-предшественника. Непрерывные элементарные нити, подвергаемые укладке после формования, экструдируют из фильеры со скоростью более 2000 м/мин и менее 6000 м/мин или предпочтительно более 3000 м/мин и менее 5000 м/мин при вытягивании посредством щелевого аттенюатора. Скорость формируемого холста или транспортируемого холста составляет приблизительно 100-300 м/мин. Скорость непрерывной элементарной нити в щелевом аттенюаторе, по меньшей мере, в десять раз выше скорости формующей проволочной сетки, при этом в одном примере скорость элементарной нити составляет приблизительно 2500 м/мин и скорость формующей проволочной сетки составляет приблизительно 200 м/мин.

Целлюлозные и/или штапельные волокна подвергают суспендированию обычным способом, или смешивают вместе, или сначала подвергают суспендированию по отдельности и затем смешивают, и добавляют обычные добавки, используемые при производстве бумаги, такие какие как средства для придания прочности в мокром и/или сухом состоянии, удерживающие добавки, диспергирующие средства, для получения хорошо перемешанной суспензии коротких волокон в воде.

Данную смесь подают под давлением посредством напорной барки для гидравлического формирования холста на движущуюся формующую сетку, при этом смесь подвергают укладке на нескрепленный холст-предшественник из элементарных нитей с его свободно перемещающимися элементарными нитями. Короткие волокна будут оставаться на формующей сетке и элементарных нитях. Некоторые из волокон будут входить в промежутки между элементарными нитями, но подавляющее большинство из них будет оставаться поверх холста из элементарных нитей. Избыточную воду отсасывают через холст из элементарных нитей, уложенных на формующей сетке, и вниз через формующую сетку посредством сифонных ящиков, расположенных под формующей сеткой.

Гидроперепутывание

Волокнистый холст из непрерывных элементарных нитей и штапельных волокон и целлюлозных волокон подвергают гидроперепутыванию, пока он еще опирается на формующую сетку, и подвергают интенсивному перемешиванию и скреплению с образованием композиционного нетканого материала. Содержащее необходимую информацию описание процесса гидроперепутывания приведено в патенте Канады № 841 938.

На этапе гидроперепутывания волокна различных типов будут спутаны, и получают композиционный нетканый материал, в котором волокна всех типов по существу однородно перемешаны и объединены друг с другом в одно целое. Тонкие подвижные элементарные нити, подвергнутые укладке после формования, закручиваются вокруг самих себя и остальных волокон и перепутываются с остальными волокнами, что придает материалу очень высокую прочность. Потребность в энергии для гидроперепутывания сравнительно низкая, то есть материал легко подвергается перепутыванию. Расход энергии при гидроперепутывании находится соответственно находится в пределах 50-500 кВт⋅ч/т.

Никакого скрепления, например, посредством термоскрепления или гидроперепутывания, холста-предшественника из элементарных нитей предпочтительно не должно происходить до укладки коротких волокон. Должна быть обеспечена полная свобода перемещения элементарных нитей друг относительно друга для создания возможности смешивания штапельных и целлюлозных волокон с холстом из элементарных нитей и их закручивания вокруг элементарных нитей во время перепутывания. Места термоскрепления между элементарными нитями в холсте из элементарных нитей на данном этапе процесса действовали бы, как препятствия, мешающие впутыванию штапельных и целлюлозных волокон рядом с данными местами скрепления, поскольку они удерживали бы элементарные нити в неподвижном состоянии вблизи мест термоскрепления. При этом усиливался бы «ситовый эффект» от холста, и в результате был бы получен в большей степени двусторонний материал. Под отсутствием мест термоскрепления понимается то, что по существу отсутствуют места, в которых элементарные нити были подвергнуты воздействию тепла и давления, например, между нагретыми роликами для сдавливания некоторых из элементарных нитей вместе так, чтобы они стали размягченными и/или сплавленными вместе при деформировании в точках контакта. Некоторые места скрепления могут возникать, в особенности в случае волокон, полученных аэродинамическим способом из расплава, в результате остаточной липкости в момент укладки, но они не будут иметь деформации в точках контакта и, вероятно, будут настолько непрочными, что они будут разрываться под действием силы, действующей со стороны водяных струй для гидроперепутывания.

Прочность материала, полученного гидроперепутыванием на основе только штапельных и/или целлюлозных волокон, будет зависеть в значительной степени от числа мест перепутывания для каждого волокна, поэтому предпочтительны длинные штапельные волокна и длинные целлюлозные волокна. При использовании элементарных нитей прочность будет зависеть главным образом от элементарных нитей и достигается довольно быстро при перепутывании. Таким образом, бóльшая часть энергии, расходуемой на перепутывание, будет затрачена на смешивание элементарных нитей и волокон для достижения хорошей интеграции. Нескрепленная открытая структура элементарных нитей согласно изобретению значительно облегчает данное смешивание.

Целлюлозные волокна являются неодинаковыми, ровными, закрученными и извитыми и делаются податливыми при смачивании. Данные свойства позволяют довольно легко смешивать их и обеспечивать их перепутывание с элементарными нитями и/или более длинными штапельными волокнами, а также обеспечивать их прилипание в холсте из элементарных нитей. Таким образом, целлюлозные волокна могут быть использованы вместе с холстом из элементарных нитей, который предварительно скреплен, даже с предварительно скрепленным холстом, который может быть подвергнут обработке, как обычный холст, на операциях свертывания в рулон и разматывания из рулона, даже если он еще не имеет конечной прочности, необходимой для его применения в качестве материала для вытирания.

Этап перепутывания может предусматривать использование нескольких поперечин с рядами сопел, из которых очень тонкие струи воды под очень высоким давлением направляются к волокнистому холсту для обеспечения перепутывания волокон. При этом давление водяных струй может быть отрегулировано для получения определенного профиля давления с разными давлениями в разных рядах сопел.

В альтернативном варианте волокнистый холст перед гидроперепутыванием может быть перемещен на вторую сетку для перепутывания. В этом случае холст перед перемещением также может быть подвергнут гидроперепутыванию на первой станции гидроперепутывания посредством одной или более поперечин с рядами сопел.

Сушка и т.д.

Мокрый холст, подвергнутый гидроперепутыванию, затем подвергают сушке, которая может быть выполнена на обычном оборудовании для сушки холстов, предпочтительно оборудовании такого типа, какое используется для сушки тонкой бумаги, такой как сушка проходящим насквозь воздухом или сушка на американском сушильном барабане. После сушки материал обычно сматывают в исходные рулоны перед преобразованием. Затем материал преобразуют известными способами в пригодные форматы и упаковывают. Структура материала может быть изменена посредством дополнительной обработки, такой как микрокрепирование, горячее каландрование и т.д. В материал также могут быть добавлены различные добавки, такие как средства для придания прочности в мокром состоянии, химические связующие, латексы, разрыхлители и т.д. Структура материала может быть изменена посредством описанного тиснения.

Композиционный нетканый материал

Композиционный нетканый материал согласно изобретению может быть получен с общей поверхностной плотностью, составляющей 40-120 г/м2.

Нескрепленные элементарные нити улучшают вмешивание коротких волокон, так что даже короткое волокно будет иметь достаточно мест скрепления, образованных перепутыванием, для его прочного удерживания в холсте. Прочное скрепление приводит к очень хорошей стойкости к истиранию. Короткие волокна обеспечивают получение улучшенного материала, поскольку они имеют больше концов волокон на грамм волокна и легче перемещаются в направлении Z (перпендикулярном к плоскости холста). Больше концов волокон будут выступать от поверхности холста, в результате чего усиливается ощущение текстильного материала. Однако наибольший эффект для обеспечения ощущения мягкости достигается посредством процесса тиснения.

Средство для придания прочности в мокром состоянии

Средство для придания прочности в мокром состоянии предпочтительно представляет собой катионный полимер, содержащий катионные группы, такие как положительно заряженные четвертичные атомы азота. Средство для придания прочности в мокром состоянии может быть выбрано из мочевиноформальдегидных смол, меламиноформальдегидных смол, поливиниламина, полиуреид-формальдегидных смол, глиоксальакриламидных смол и катионных материалов, полученных реакцией полиалкиленполиаминов с полисахаридами, такими как крахмал и различные природные камеди, а также смол, содержащих ионы 3-гидроксиацетидиния, которые получают реакцией азотосодержащих полимеров с эпихлоргидрином, но не ограничено вышеуказанными. Вышеуказанные материалы упомянуты в патенте США 3,998,690, в котором также имеются ссылки на их раскрытие.

Тиснение

Хорошо известным способом увеличения толщины бумажного изделия является тиснение бумажного полотна. Любое тиснение может приводить к формированию тисненых элементов, которые все имеют одинаковую высоту, или тисненых элементов, имеющих разные высоты. Процесс тиснения может выполняться в зоне зажима между валиком для тиснения и опорным валиком.

Валик для тиснения образован из твердого материала, обычно металла, в частности, стали, но также известны валики для тиснения, выполненные из твердой резины или твердых пластиков. Валик для тиснения может иметь выступы на его окружной периферийной поверхности, приводящие к формированию так называемых тисненых углублений на полотне, или он может иметь углубления на его окружной периферийной поверхности, приводящие к формированию так называемых тисненых выступов на полотне.

Опорные валики могут быть более мягкими, чем соответствующий валик для тиснения, и могут состоять из каучука, такого как натуральный каучук, или из пластиков, бумаги или стали. Однако также известны структурированные опорные валики, в частности, валики, изготовленные из бумаги, резины или пластиков, или стали. Указанный гладкий опорный валик может представлять собой стальной валик или резиновый валик, при этом указанный резиновый валик имеет твердость по Шору, составляющую от 50 до 90 согласно ASTM D2240 (ASTM - Американское общество по испытанию материалов). Выбранная твердость резины зависит от прикладываемого давления и составляет от 50 до 90 по шкале А Шора. Ее предпочтительное значение составляет приблизительно 45-60 по шкале А Шора, при этом, как правило, тиснение выполняется значительно лучше при более низких значениях твердости, и для получения трехмерной структуры и глубокого тиснения, как правило, использовали значение твердости, составляющее 55 по шкале А Шора. Комбинация конструкции, обеспечивающей глубокое тиснение, в сочетании с более низким значением твердости обеспечивает возможность получения стабильного тиснения при вдавливании согласно настоящему изобретению. Также целесообразно, чтобы полотно материала можно было вдавливать в резину и прижимать к ней так, чтобы полотно деформировалось.

Все вышеописанные способы имеют следующие общие характеристики: первый валик для тиснения образован из твердого материала, обычно металла, в частности, стали, но также известны валики для тиснения, изготовленные из твердой резины или твердых пластиков. Валики для тиснения могут быть выполнены в виде «охватываемого» валика, имеющего отдельные выступы. В альтернативном варианте валик для тиснения может представлять собой «охватывающий» валик с отдельными углублениями для тиснения. Типовая глубина тисненых рисунков составляет от 0,8 мм до 1,4 мм. Тиснение, выполняемое в данном случае, вследствие заданной жесткости элементарных нитей довольно затруднено и требует больших усилий, и поэтому тиснение выполняют валиком для тиснения, имеющим выступающие элементы или выступы, соответствующие вторым зонам материала полотна, с высотой или глубиной в диапазоне от 1,5 мм до 3,5 мм, предпочтительно составляющей 2,5 мм. Это в сочетании со стабильной деформацией элементарных нитей, создаваемой в материале полотна, также приводит к довольно высокой объемности материала полотна.

Другой хорошо известный способ тиснения включает применение стального валика для тиснения и соответствующего опорного стального валика (так называемое Union-тиснение). Поверхности данных валиков образованы такими, что деформация полотна обеспечивается за одну единственную операцию тиснения.

Тиснение не только служит для придания объемности изделию из волокнистого нетканого материала, но в данном случае также для придания повышенной прочности изделию. Прочность изделия имеет важное значение для потребительских товаров. Обычной причиной тиснения помимо создания объемности является обеспечение более высокой впитывающей способности или повышенной мягкости на ощупь.

Тиснение выполняют без подвода какого-либо тепла. Может иметь место некоторый нагрев, вызываемый тиснением вследствие приложения давления, и силы трения могут приводить к некоторому нагреву, однако никакое тепло не «добавляется» к процессу как таковому. Тиснение также может выполняться при использовании нагрева.

Примером тисненого рельефа является рельеф, который образован при высоте выступов для тиснения, составляющей приблизительно 2,5 мм, при опорном валике с твердостью 55 по шкале А Шора. Высотараппорта составляет 13,3 мм, и ширина раппорта составляет 5,7 мм, и тисненая фигура представляет собой овал с размерами 3,8 × 2,2 мм и глубиной 2,5 мм. Каждый второй ряд овальных тиснений выровнен, и ряды между ними смещены центрально в середине и, в свою очередь, также выровнены посредством каждого второго ряда. Длина овала определяется в направлении движения материала полотна в машине. Однако, само собой разумеется, настоящее изобретение не ограничено каким-либо определенным тисненым рисунком, и может быть использован любой тисненый рисунок. Тисненая зона составляет приблизительно 10 процентов, но при необходимости может составлять от 3 до 20 или даже до 50%, предпочтительно от 10 до 30%. В действительности, поскольку тиснение не вызывает разрушения, площадь тисненой зоны может быть выбрана довольно свободно.

Мягкость опорного валика в сочетании с высотой выступов для тиснения представляет собой комбинацию, которая была тщательно проработана и имеет важное значение для получения трехмерной структуры полотна материала. Кроме того, количество мест тиснения на единицу площади также может оказывать влияние. В вышеупомянутом примере имеется 2,9 места на 1 см2.

Изобретение дополнительно описано в нижеприведенных примерах. Однако изобретение может быть реализовано во многих других вариантах и не должно рассматриваться как ограниченное вариантами осуществления, приведенными в описании.

ПРИМЕРЫ

Методики испытаний:

ВПИТЫВАЮЩАЯ СПОСОБНОСТЬ, DIN 54 540 (DIN - Немецкий

промышленный стандарт) (модифицированный)

(а) Назначение и область применения

Для определения способности материала удерживать текучую среду. Применяется как для тонкой бумаги, так и для нетканого материала.

(b) Определение

(с) Принцип

Взвешенный образец для испытаний вымачивают в воде в течение 60 секунд, затем подвешивают для стекания в течение 120 секунд и после этого взвешивают.

(d) Оборудование

- Секундомер

- Весы с точностью±0,01 г

- Лабораторный стакан, 3000 мл, низкая модель с плоским дном

- Зажимы для бумаги, которые фиксируют образец для испытаний в 3 точках

(е) Подготовка образцов

- Расход материала: Приблизительно 0,1 м2 с распределением по материалу

- Число образцов: 5 штук

- Подготовка: Образцы получают высечкой в виде квадратов со сторонами как в направлении MD (направлении движения полуфабриката в машине), так и в направлении CD (направлении, поперечном к направлению MD) с длиной стороны 100±0,5 мм.

- Кондиционирование: при 23°С, относительной влажности 50% в течение, по меньшей мере, 4 ч

- Деионизированная вода с температурой 23 градуса

- Воду следует менять после каждой испытываемой партии (5 образцов)

(f) Процедура

Материал, который состоит из нескольких слоев, должен подвергаться испытанию как целостный продукт. Образец взвешивают с точностью до 0,01 г. После этого его закрепляют посредством зажима для бумаги, предназначенного для испытания согласно DIN 54 540, так, чтобы образец был закреплен в трех точках. Направление перемещения образца в машине должно быть вертикальным, когда он подвешен. Чашу с плоским дном заполняют жидкостью, и образец погружают на 60±3 секунды, и после этого подвешивают для стекания в течение 120±3 секунд. Важно, чтобы образец свисал свободно и прямо во время обезвоживания. Через 120 секунд образец освобождают от зажимов и повторно взвешивают с точностью до 0,01 г.

(g) Вычисление и представление результатов

Измеряют массу образца до и после смачивания, впитывающую способность рассчитывают согласно нижеприведенной формуле, и определяют среднее значение впитывающей способности для образцов.

Впитывающая способность=

mv=масса мокрого образца [г]

mt=масса сухого образца [г]

Представить среднее значение с точностью до одной десятой.

(h) Ссылочный материал

Исходный метод: DIN 54 540, часть 4.

Отклонение от базового метода:

- Смачивание образца отличается от исходного метода, в котором образец размещают горизонтально, но в данном случае подвешивают вертикально.

ВРЕМЯ ВОДОПОГЛОЩЕНИЯ И ВОДОПОГЛОЩАЮЩАЯ СПОСОБНОСТЬ,

ISO 12625-8 (впитывание в корзине)

(i) Назначение и область применения

Назначение состоит в определении времени водопоглощения и водопоглощающей способности тонкой бумаги и готовых изделий из тонкой бумаги путем использования ручного способа погружения корзины.

(j) Определение

(k) Принцип

Образец для испытаний с заданной шириной и общей массой размещают в цилиндрической корзине, которую опускают с заданной высоты на поверхность воды. Измеряют время с того момента, как корзина будет опущена, до полного смачивания образца для испытаний, и результаты служат в качестве времени водопоглощения. Количество впитанной воды определяют исходя из массы образца для испытаний в сухом и мокром состояниях.

(l) Оборудование

- Стальная проволочная корзина, масса 3,0±0,1 г, диаметр 50±1 мм, высота 80±1 мм (см. фиг.1)

- Контейнер с водой, объем, по меньшей мере, 3 литра (минимальная глубина воды - 100 мм)

- Весы с точностью 0,001 г

- Оборудование для стекания, чтобы корзина могла свешиваться под углом 30±3° относительно горизонтали (см. фиг.2)

- Таймер (-ы) с точностью 0,1 с

- Деионизированная вода, проводимость≤0,25 мСм/м при 25°С в соответствии с ISO 14487

(m) Подготовка образцов

Подготовить образцы для испытаний путем вырезания материала в направлении перемещения материала в машине с шириной 76±1 мм и достаточной длиной, чтобы полная масса каждого образца для испытаний составляла 5,0±0,2 г. Если требуется более одного листа, все листы должны быть расположены верхней стороной вверх. Если несколько листов вырезают сразу, необходимо разделить их перед испытанием. Выбрать образцы для испытаний произвольно из всего испытательного образца.

Вырезать достаточно материала для 5 наблюдений для официального отчета о лабораторных испытаниях.

(i) Кондиционирование

Выдерживать подготовленные образцы в течение минимум 2 часов при 23°С и относительной влажности 50%. Примечание: в ISO 14187 указано, что продолжительность кондиционирования, составляющая 4 ч, является достаточной, однако было установлено, что подготовленные образцы тонкой бумаги доводятся до заданного состояния в течение 2 ч. Необязательно для контроля продукции, однако стабильные и контролируемые климатические условия необходимы.

(n) Процедура

- Запротоколироватьмассу образца для испытаний с точностью до 0,01 г. Масса образца для испытаний в сухом состоянии=m0

- Запротоколировать массу корзины с точностью до 0,01 г. Масса корзины=mb

- Свернуть образец для испытаний так, чтобы он поместился в корзину, не сгибая его, и разместить его в корзине (Для этого можно использовать пишущую ручку). Он должен быть размещен в корзине неплотно.

- Разместить корзину с образцом для испытаний на высоте 25±5 мм от поверхности воды, удерживая ее горизонтально и параллельно поверхности воды.

- Отпустить корзину в воду и одновременно включить таймер.

- Остановить таймер, когда образец для испытаний полностью погрузится в воду, даже если он еще не опустился на дно. Запротоколировать время смачивания с точностью до 0,1 с.

- Обеспечить возможность нахождения корзины в воде в течение 30±1 с и затем извлечь ее в горизонтальном положении.

- Подвесить корзину под углом 30±3° и обеспечить возможность стекания из нее в течение 60±1 с.

- Осторожно разместить корзину на весах и запротоколировать массу корзины со смоченным образом с точностью до 0,01 г. Масса корзины+масса образца в мокром состоянии=mn

- Повторить для оставшихся образцов для испытаний. Тщательно вытирать корзину между размещениями образцов для испытаний. Рекомендуется сменить воду после пяти испытаний.

(о) Вычисление и представление результатов

Рассчитать водопоглощающую способность, Wa:

где

mn=масса корзины+масса образца в мокром состоянии [г]

m0=масса образца для испытаний в сухом состоянии [г]

mb=масса корзины [г]

Рассчитать среднее значение и среднеквадратическое отклонение показаний как для времени водопоглощения, так и для водопоглощающей способности.

(i) Представление результатов

- Время водопоглощения приводят в секундах [с] с точностью до 0,1 с.

- Водопоглощающую способность приводят в граммах воды на грамм образца для испытаний [г/г] с точностью до 0,1 г/г.

Все отклонения от данного метода должны быть отмечены в отчете.

(ii) Типовые стандартные отклонения (относительное среднеквадратическое отклонение; коэффициент вариации):

Относительное среднеквадратическое отклонение (RSD) 10% для времени водопоглощения.

Относительное среднеквадратическое отклонение (RSD) 3% для водопоглощающей способности.

(p) Аттестация

Место изготовления или лаборатория считается сертифицированным (-ой) при соответствии критерию Стьюдента с доверительным уровнем 95% при сравнении с научно-исследовательской лабораторией или другой аттестованной лабораторией, и регулярные повторные аттестации проводятся при сравнительных измерениях для мест.

(q) Ссылочные материалы

- ISO 12625-8:2011 Время водопоглощения и водопоглощающая способность, метод испытания погружением корзины

- ISO 14487 Целлюлоза - Стандартная вода для физических испытаний

- ISO 187 - Стандартная атмосфера для кондиционирования и испытания тонкой бумаги

ИСПЫТАНИЕ С ИСПОЛЬЗОВАНИЕМ СТИРАЛЬНОЙ МАШИНЫ

Потерю массы при стирке определяли, используя испытание с использованием стиральной машины, согласно нижеуказанному:

(r) Назначение и область применения

Определить способность и долговечность протирочной ткани при использовании и неоднократном промывании ткани водой. Данный метод подходит для изделий из нетканых материалов с ограниченным сроком использования, поскольку деформация материала большая. Стиральную машину используют для обеспечения повторяемости в методе, а также для обеспечения такого же применения, как вручную.

(s) Определение

Определение способности протирочной ткани, имеющей ограниченный срок применения, подвергаться стирке.

(t) Принцип

Каждый образец взвешивают перед каждым испытанием. Фиксированная программа, описанная ниже для стиральной машины, обеспечит проведение испытания с 4-6 образцами за раз, характеризующего прополаскивание и истирание материала. Во время испытания в машине количество теряемого материала будет зависеть от целостности материала. Взвешивание образцов после каждого испытания покажет, сколько материала было потеряно, а также может быть выполнена визуальная оценка, и документирование также выполняется после этого.

(u) Уровень

(v) Оборудование

Стиральная машина: Стиральная машина, в которой стирали образцы для испытаний, представляла собой машину Cylinda, модель FT44.

- Аналитические весы

- Высечной штамп 230×230 мм

(w)

(х) Подготовка образцов

Требуемый материал: 0,27 м2

Произвольно выбрать 5 образцов и получить их высечкой из куска материала с размером 0,27 м2. Образцы, содержащие средство для придания прочности в мокром состоянии, были подвергнуты термообработке в течение 30 мин при 80°С перед испытанием для обеспечения достаточного отверждения.

(y) Процедура

- Каждый образец маркируют ручкой с водостойкими чернилами и взвешивают.

- Каждый образец был помещен в стиральную машину.

- Стиральная машина была настроена для работы по программе для быстрой стирки цветного белья при 30°С (ʺquick color 30°Сʺ) и при продолжительности работы, составляющей 34 мин.

- Остающуюся воду плавно выдавливали из образцов, и образцы отделяли друг от друга и сушили на столе в течение всей ночи при температуре 23 градуса С и относительной влажности 50% в течение 12 ч.

- Каждый образец взвешивали, и потерю материала рассчитывали и приводили в виде потери материала в процентах.

(z) Вычисление и представление результатов

Потерю материала определяли в граммах (г), а также потерю материала определяли в % от исходной массы каждого образца. Было рассчитано среднее значение потери массы каждого из образцов.

Результаты

Образцы

Образец А

Испытательный образец А состоял из подвергнутых гидравлическому способу формирования холста, целлюлозных волокон (70% масс. от массы впитывающего материала), полилактидных элементарных нитей (25% масс. от массы впитывающего материала), имеющих диаметр 16,8 мкм (среднее значение из 20 измерений), и полилактидных штапельных волокон (Тип 260, 1,7 дтекс, от компании Trevira) (5% масс. от массы впитывающего материала) с длиной 12 мм, 1,7 дтекс. Материал имеет поверхностную плотность 60 г/м2 и содержит 0,3% масс. средства для придания прочности в мокром состоянии типа РАЕ (Kymene GHP 020 от компании Solenis). Материал получен гидроперепутыванием. После гидроперепутывания средство для придания прочности в мокром состоянии распыляют на образец.

Образец В

Испытательный образец В состоял из подвергнутых гидравлическому способу формирования холста, целлюлозных волокон (70% масс. от массы впитывающего материала), полилактидных элементарных нитей (25% масс. от массы впитывающего материала), имеющих диаметр 14,3 мкм (среднее значение из 20 измерений), и полилактидных штапельных волокон (5% масс. от массы впитывающего материала) с длиной 12 мм, 1,7 дтекс. Материал имеет поверхностную плотность 62,4 г/м2 и содержит 0,65% масс. средства для придания прочности в мокром состоянии типа РАЕ (Kymene GHP 020 от компании Solenis). Материал получен гидроперепутыванием. После гидроперепутывания средство для придания прочности в мокром состоянии распыляют на образец.

Образец С

Испытательный образец С состоял из подвергнутых гидравлическому способу формирования холста, целлюлозных волокон (70% масс. от массы впитывающего материала), полилактидных элементарных нитей (25% масс. от массы впитывающего материала), имеющих диаметр 14,3 мкм (среднее значение из 20 измерений), и полилактидных штапельных волокон 1,7 дтекс с длиной 12 мм и вискозных штапельных волокон 1,7 дтекс с длиной 6 мм (1,5% вискозных и 3,5% полилактидных волокон во впитывающем материале). Материал имеет поверхностную плотность 66,2 г/м2 и содержит 0,65% масс. средства для придания прочности в мокром состоянии типа РАЕ (Kymene GHP 020 от компании Solenis). Материал получен гидроперепутыванием. После гидроперепутывания средство для придания прочности в мокром состоянии распыляют на образец.

Образец D

Испытательный образец D состоял из подвергнутых гидравлическому способу формирования холста, целлюлозных волокон (70% масс. от массы впитывающего материала), полилактидных элементарных нитей (25% масс. от массы впитывающего материала), имеющих диаметр 14,3 мкм (среднее значение из 20 измерений), и двухкомпонентных штапельных волокон 1,0 дтекс с длиной 5 мм (полиэтилентерефталат (РЕТ)/полиэтилен (РЕ)) (с ядром из полиэтилентерефталата и оболочкой из полиэтилена) (5% масс. от массы впитывающего материала). Материал имеет поверхностную плотность 65,6 г/м2 и содержит 0,65% масс. средства для придания прочности в мокром состоянии типа РАЕ (Kymene GHP 020 от компании Solenis). Материал получен гидроперепутыванием. После гидроперепутывания средство для придания прочности в мокром состоянии распыляют на образец.

Кроме того, был подвергнут испытанию промышленно изготавливаемый и имеющийся на рынке материал Duramax (Kimberly-Clark). Материал имеет поверхностную плотность 65,5 г/м2 (приобретен в 2014 г. в Колумбии).

Результаты по впитывающей способности и результаты испытания с использованием стиральной машины показаны ниже в Таблице 1.

Таблица 1:

Реферат

Настоящее изобретение относится к впитывающему материалу, такому как нетканое полотно или тонкая бумага, содержащему непрерывные элементарные нити и короткие волокна, при этом короткие волокна содержат натуральные и/или синтетические волокна или штапельные волокна, при этом впитывающий материал имеет скорость впитывания, которая равна или меньше 2 с, и потерю массы при стирке, которая равна или меньше 5%. Настоящее изобретение также относится к способу изготовления впитывающего материала и салфетке, содержащей указанный материал. 2 н. и 10 з.п. ф-лы, 2 ил.

Комментарии